溶融金属めっき鋼帯の製造方法

【課題】ガスワイピングを施すことによってめっき付着量を均一にし、かつ外観性状を改善するとともに、生産性を向上できる溶融金属めっき鋼帯の製造方法を提供する。

【解決手段】鋼帯の両側に配設されたスリットノズルから斜め下方にガスを噴射し、各スリットノズルのガス噴射口におけるガスの噴射方向と水平面とのなす傾斜角αを同一とし、かつ各スリットノズルのガス噴射口と溶融金属の浴面との距離Hを同一とし、傾斜角αを0.9〜2.0°とする。

【解決手段】鋼帯の両側に配設されたスリットノズルから斜め下方にガスを噴射し、各スリットノズルのガス噴射口におけるガスの噴射方向と水平面とのなす傾斜角αを同一とし、かつ各スリットノズルのガス噴射口と溶融金属の浴面との距離Hを同一とし、傾斜角αを0.9〜2.0°とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、めっき槽に収容された溶融状態の金属に鋼帯を浸漬したのち引き上げて溶融金属めっき鋼帯を連続的に製造する方法に関し、特にめっき付着量を均一にして外観性状を改善するとともに生産性を向上できる溶融金属めっき鋼帯の製造方法に関するものである。

【背景技術】

【0002】

めっき槽に収容した溶融状態の金属に鋼帯を浸漬したのち引き上げて金属めっき(以下、溶融金属めっきという)を施す技術は、従来から溶融亜鉛めっき鋼帯等の製造工程にて広く採用されている。

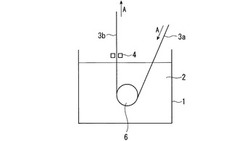

溶融金属めっきを施す装置は、図1に示すように、素材の鋼帯3a(以下、母鋼帯という)をめっき槽1内の溶融金属2に連続的に浸漬したのち引き上げて、溶融金属めっきを施した鋼帯3b(以下、溶融金属めっき鋼帯という)を製造するものである。図1中の矢印Aは、母鋼帯3a,溶融金属めっき鋼帯3bの進行方向を示す。

【0003】

溶融金属めっき鋼帯3bは、めっき槽1内の溶融金属2から略垂直上方に引き上げられ、必要に応じて合金化処理装置へ送給される。このとき、過剰に付着した溶融金属2が溶滴となって溶融金属めっき鋼帯3bの表面を流下し、めっき厚さの不均一や外観性状の劣化を招く。そこで、溶融金属めっき鋼帯3bの表面に付着した過剰な溶融金属2を除去(以下、ワイピングという)する技術が検討されている。

【0004】

このようなワイピングを行なう装置は図1にワイピング装置4として示す位置に配設され、そのワイピング技術は

(a)ロールワイピング:溶融金属2から引き上げられる溶融金属めっき鋼帯3bの両面に絞りロールを接触させて、過剰な溶融金属2を絞り落とす技術、

(b)ガスワイピング:溶融金属2から引き上げられる溶融金属めっき鋼帯3bの両面にガスを噴射して、過剰な溶融金属2を吹き飛ばす技術

に大別される。

【0005】

これらのワイピング技術のうち、ロールワイピングは、溶融金属めっき鋼帯3bの表面にスリ疵が発生し易く、かつ溶融金属めっき鋼帯3bの搬送速度を増速すると溶融金属めっき鋼帯3bが破断し易くなるという問題がある。

そこで、溶融金属めっき鋼帯3bの歩留り向上と生産性向上の観点から、ガスワイピングに係わる技術が種々検討されている。

【0006】

たとえば特許文献1には、溶融金属めっき鋼帯の両側に配設したノズルから斜め上方にガスを噴射してガスワイピングを行なう技術が開示されている。この技術は、溶融金属めっき鋼帯からガスによって吹き飛ばされた過剰な溶融金属の飛沫(以下、スプラッシュという)が上方へ飛散して、溶融金属めっき鋼板に付着する。既に説明した通り溶融金属めっき鋼帯は垂直上方に引き上げられるので、上方へ飛散するスプラッシュはワイピングを施した溶融金属めっき鋼帯に付着する。つまり特許文献1に開示された技術では、十分なワイピング効果は得られない。

【0007】

また特許文献2には、溶融金属めっき鋼帯の両側に配設したノズルから斜め下方にガス5を噴射してガスワイピングを行なう技術が開示されている。この技術では溶融金属めっき鋼帯の両側にノズル4a,4bが図2に示すように配設され、ノズル4a,4bと溶融金属2の浴面との距離が異なる。そのため、上部に位置するノズル4aから噴射されるガス5によって溶融金属めっき鋼帯3bの側端部で発生したスプラッシュ7が下方へ飛散し、下部に位置するノズル4bに付着する。その結果、溶融金属めっき鋼帯3bの側端部の近傍ではノズル4bの目詰りが発生する。

【0008】

しかも特許文献2に開示された技術では、ノズル4a,4bから噴射されるガス5の流量が大きい場合に、溶融金属2の浴面が激しく波立ち、浴面から溶滴の跳ね返りが発生する。このようにして溶滴の跳ね返りが発生すると、溶融金属めっき鋼帯3bやノズル4a,4bに溶滴が付着して、めっき厚さの不均一,外観性状の劣化,ノズルの目詰り等の問題が生じる。

【0009】

つまり特許文献2に開示された技術を適用し、かつこれらの問題を回避するためには、ガス5の流量を低減せざるを得ないので、溶融金属めっき鋼板の生産性の向上は期待できない。

【特許文献1】特開平10-306359号公報

【特許文献2】特開平6-2756号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は上記のような問題を解消し、ガスワイピングを施すことによってめっき付着量を均一にし、かつ外観性状を改善するとともに、生産性を向上できる溶融金属めっき鋼帯の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は、めっき槽に収容された溶融金属から上方に引き上げられる鋼帯の両側に一対のスリットノズルを配設し、一対のスリットノズルから鋼帯の両面にガスを吹き付けてワイピングを行ないながら、鋼帯に溶融金属めっきを施す溶融金属めっき鋼帯の製造方法において、鋼帯の両側に配設されたスリットノズルから斜め下方にガスを噴射し、各スリットノズルのガス噴射口におけるガスの噴射方向と水平面とのなす傾斜角α(°)を同一とし、かつ各スリットノズルのガス噴射口と溶融金属の浴面との距離H(mm)を同一とし、さらに傾斜角αを0.9〜2.0とする溶融金属めっき鋼帯の製造方法である。

【0012】

本発明の溶融金属めっき鋼帯の製造方法においては、鋼帯の搬送速度S(m/分),鋼帯のめっき付着量T(g/m2),スリットノズルの上側リップ角β(°),スリットノズルの下側リップ角γ(°),および距離H(mm)に応じて傾斜角αを設定することが好ましい。具体的には、搬送速度Sを10〜250m/分,めっき付着量T(片面あたり)を10〜100g/m2,上側リップ角βを15〜45°,下側リップ角γを15〜25°,および距離Hを130〜400mmとすることが好ましい。

【0013】

なお、本発明は溶融亜鉛めっき鋼帯に適用することが好ましい。

【発明の効果】

【0014】

本発明によれば、ガスワイピングを施すことによって溶融金属めっき鋼帯のめっき付着量を均一にし、かつ外観性状を改善するとともに、溶融金属めっき鋼帯の生産性を向上できる。

【発明を実施するための最良の形態】

【0015】

図3は、本発明を適用するワイピング装置の例を模式的に拡大して示す断面図である。本発明では、図3に示すように、溶融金属2から略垂直上方に引き上げられる溶融金属めっき鋼帯3bの両側に配設される一対のスリットノズル4cから斜め下方にガス5を吹き付ける。ここでスリットノズル4cとは細長い線状の開口部(以下、ガス噴射口という)からガスを噴射するノズルを指す。つまりスリットノズル4cを使用することによって、溶融金属めっき鋼帯3bの幅方向全長にわたって均等にガス5を吹き付けることができる。

【0016】

さらに図3に示すように、スリットノズル4cのガス噴射口と溶融金属2の浴面との距離をH(mm)とすると、溶融金属めっき鋼帯3bの両側の各スリットノズル4cの距離Hは同一である。つまり、一対のスリットノズル4cのガス噴射口は溶融金属2の浴面から同じ高さに配設される。また、ガス噴射口におけるガスの噴射方向と水平面とのなす角度(以下、傾斜角という)をα(°)とすると、溶融金属めっき鋼帯3bの両側の傾斜角αは同一である。つまり、一対のスリットノズル4cのガス噴射口から同じ傾斜角αとなる斜め下方にガス5を吹き付ける。

【0017】

溶融金属めっき鋼帯3bとスリットノズル4cのガス噴射口との間隔は特に規定しない。したがって、ガス噴射口から吹き付けられるガス5が溶融金属めっき鋼帯3bに衝突して過剰な溶融金属2を吹き飛ばす位置(すなわちスプラッシュ7が発生する位置)は、溶融金属めっき鋼帯3bの両側で必ずしも同一ではない。両面のめっき付着量が異なる溶融金属めっき鋼帯3bを製造する等の仕様に応じて、溶融金属めっき鋼帯3bとスリットノズル4cのガス噴射口との間隔を適宜設定する。

【0018】

溶融金属めっき鋼帯3bのスプラッシュが発生する位置が異なっても、距離Hと傾斜角αを同一にすることによって、溶融金属めっき鋼帯3bの側端部で発生したスプラッシュ7がスリットノズル4cに付着するのを防止できる。

ただし傾斜角αが0.9°未満では、溶融金属めっき鋼帯3bの側端部で発生したスプラッシュ7が反対側のスリットノズル4cに付着する。一方、2.0°を超えると、溶融金属2の浴面が波立ち、溶滴の跳ね返りが発生する。したがって、傾斜角αは0.9〜2.0°の範囲内とする。

【0019】

傾斜角αは、溶融金属めっき鋼帯3bの搬送速度S(m/分),溶融金属めっき鋼帯3b鋼帯のめっき付着量T(g/m2),スリットノズル4cの上側リップ角β(°),スリットノズル4cの下側リップ角γ(°),および距離H(mm)と密接な関係を有するので、これらS値,T値,β値,γ値,H値に応じて傾斜角αを設定すれば、本発明の効果を十分に発揮することができる。S値,T値,β値,γ値,H値と傾斜角αとの関係は、溶融金属めっき鋼帯の製造設備の仕様や能力等に応じて適宜設定すれば良いが、操業実績や実験結果に基づいて数式(たとえば回帰式等)で表わすことによって自動制御に適用できる。なおスリットノズル4cの上側リップ角βと下側リップ角γは、図4に示すように、それぞれガス噴射口8の上側の面取り部の角度と下側の面取り部の角度を指す。

【0020】

つまりS値,T値,β値,γ値,H値は、傾斜角αが所定の値になるように相互の関係を考慮して各々設定すれば良いであって、必ずしも個別に規定する必要はない。ただし、これらの値を下記のように個別に規定することによって、本発明の効果が顕著に発揮される。

溶融金属めっき鋼帯3bの搬送速度Sが10m/分未満では、溶融金属2から垂直上方に引き上げてガスワイピングを施すときに溶融金属2の温度が低下してしまうので、ガスワイピングの効果が十分に得られない。一方、250m/分を超えると、母鋼帯3aに溶融金属2が十分に付着せず、めっき不良が発生する惧れがある。したがって、溶融金属めっき鋼帯3bの搬送速度Sは10〜250m/分が好ましい。なお溶融亜鉛めっき鋼帯の製造に本発明を適用すれば、搬送速度Sを230m/分以上として、支障なく操業できた。

【0021】

溶融金属めっき鋼帯3bのめっき付着量T(片面あたり)が10g/m2未満では、母鋼帯3aに溶融金属2が十分に付着せず、めっき不良が発生する惧れがある。一方、100g/m2を超えると、溶融金属と鋼帯の反応が不十分になり、めっき不良が発生する惧れがある。したがって、溶融金属めっき鋼帯3bのめっき付着量T(片面あたり)は10〜100g/m2が好ましい。

【0022】

スリットノズル4cの上側リップ角βが15°未満では、ガス噴射口8近傍の強度が不足するので、スリットノズル4cが変形する惧れがある。一方、45°を超えると、図5に示すように、スリットノズル4cの上方にガス5の対流5aが生じ、溶融金属2の微細粒子が溶融金属めっき鋼帯3bやスリットノズル4cに付着する。したがって、上側リップ角βは15〜45°の範囲内が好ましい。

【0023】

スリットノズル4cの下側リップ角γが15°未満では、ガス噴射口8近傍の強度が不足するので、スリットノズル4cが変形する惧れがある。一方、25°を超えると、溶融金属めっき鋼帯3bの側端部で発生したスプラッシュ7が反対側のスリットノズル4cに付着する惧れがある。したがって、下側リップ角γは15〜25°の範囲内が好ましい。

スリットノズル4cのガス噴射口と溶融金属2の浴面との距離Hが130mm未満では、溶融金属2の浴面が波立ち、溶滴の跳ね返りが発生する惧れがある。一方、400mmを超えると、溶融金属2から垂直上方に引き上げてガスワイピングを施すときに溶融金属2の温度が低下してしまうので、ガスワイピングの効果が十分に得られない。したがって、距離Hは130〜400mmの範囲内が好ましい。

【実施例】

【0024】

図1に示す装置を溶融亜鉛めっきラインに設置して溶融亜鉛めっき鋼帯を製造した。なお、図1中のワイピング装置4としてスリットノズル4cを図3に示すように配設して、ガスワイピングを行なった。スリットノズル4cの上側リップ角βは33°,下側リップ角γは18°とし、スリットノズル4cのガス噴射口と溶融亜鉛2の浴面との距離Hは400mmとした。さらにガス噴射口におけるガスの噴射方向と水平面とのなす傾斜角αを1.05°として1ケ月間連続して操業した。その期間中の溶融亜鉛めっき鋼帯3bの搬送速度Sは30〜150m/分の範囲で変動し、めっき付着量T(片面あたり)は25〜60g/m2の範囲で変動した。これを発明例とする。なお搬送速度Sの平均値は表1に示す通りである。

【0025】

一方、比較例1として傾斜角αを0°として1ケ月間連続して操業した。その期間中の溶融亜鉛めっき鋼帯3bの搬送速度Sは30〜150m/分の範囲で変動し、めっき付着量T(片面あたり)は25〜60g/m2の範囲で変動した。その他の条件は発明例と同一である。なお搬送速度Sの平均値は表1に示す通りである。

また比較例2として傾斜角αを0.6°として1ケ月間連続して操業した。その期間中の溶融亜鉛めっき鋼帯3bの搬送速度Sは30〜150m/分の範囲で変動し、めっき付着量Tは25〜60g/m2の範囲で変動した。その他の条件は発明例と同一である。なお搬送速度Sの平均値は表1に示す通りである。

【0026】

発明例と比較例1,2で得られた溶融亜鉛めっき鋼帯について、シルバースポットと呼ばれる亜鉛玉の付着に起因する不良の発生率を目視で調査した。その結果は表1に示す通りである。

【0027】

【表1】

【0028】

表1から明らかなように、発明例はシルバースポットの発生が抑制されており、外観性状が改善され、かつ亜鉛めっきが均一に付着していることが分かる。しかも、溶融亜鉛めっき鋼帯3bの搬送速度が上昇しており、生産性の向上を達成できる。

【図面の簡単な説明】

【0029】

【図1】溶融金属めっきを施す装置の例を模式的に示す断面図である。

【図2】従来のガスワイピング装置の例を模式的に拡大して示す断面図である。

【図3】本発明を適用するワイピング装置の例を模式的に拡大して示す断面図である。

【図4】本発明を適用するスリットノズルのガス噴射口の近傍を模式的に拡大して示す断面図である。

【図5】リップ角が大きい例を模式的に拡大して示す側面図である。

【符号の説明】

【0030】

1 めっき槽

2 溶融金属

3a 母鋼帯

3b 溶融金属めっき鋼帯

4 ワイピング装置

4a 上部のノズル

4b 下部のノズル

4c スリットノズル

5 ガス

6 シンクロール

7 スプラッシュ

8 ガス噴射口

9 ガスの対流

【技術分野】

【0001】

本発明は、めっき槽に収容された溶融状態の金属に鋼帯を浸漬したのち引き上げて溶融金属めっき鋼帯を連続的に製造する方法に関し、特にめっき付着量を均一にして外観性状を改善するとともに生産性を向上できる溶融金属めっき鋼帯の製造方法に関するものである。

【背景技術】

【0002】

めっき槽に収容した溶融状態の金属に鋼帯を浸漬したのち引き上げて金属めっき(以下、溶融金属めっきという)を施す技術は、従来から溶融亜鉛めっき鋼帯等の製造工程にて広く採用されている。

溶融金属めっきを施す装置は、図1に示すように、素材の鋼帯3a(以下、母鋼帯という)をめっき槽1内の溶融金属2に連続的に浸漬したのち引き上げて、溶融金属めっきを施した鋼帯3b(以下、溶融金属めっき鋼帯という)を製造するものである。図1中の矢印Aは、母鋼帯3a,溶融金属めっき鋼帯3bの進行方向を示す。

【0003】

溶融金属めっき鋼帯3bは、めっき槽1内の溶融金属2から略垂直上方に引き上げられ、必要に応じて合金化処理装置へ送給される。このとき、過剰に付着した溶融金属2が溶滴となって溶融金属めっき鋼帯3bの表面を流下し、めっき厚さの不均一や外観性状の劣化を招く。そこで、溶融金属めっき鋼帯3bの表面に付着した過剰な溶融金属2を除去(以下、ワイピングという)する技術が検討されている。

【0004】

このようなワイピングを行なう装置は図1にワイピング装置4として示す位置に配設され、そのワイピング技術は

(a)ロールワイピング:溶融金属2から引き上げられる溶融金属めっき鋼帯3bの両面に絞りロールを接触させて、過剰な溶融金属2を絞り落とす技術、

(b)ガスワイピング:溶融金属2から引き上げられる溶融金属めっき鋼帯3bの両面にガスを噴射して、過剰な溶融金属2を吹き飛ばす技術

に大別される。

【0005】

これらのワイピング技術のうち、ロールワイピングは、溶融金属めっき鋼帯3bの表面にスリ疵が発生し易く、かつ溶融金属めっき鋼帯3bの搬送速度を増速すると溶融金属めっき鋼帯3bが破断し易くなるという問題がある。

そこで、溶融金属めっき鋼帯3bの歩留り向上と生産性向上の観点から、ガスワイピングに係わる技術が種々検討されている。

【0006】

たとえば特許文献1には、溶融金属めっき鋼帯の両側に配設したノズルから斜め上方にガスを噴射してガスワイピングを行なう技術が開示されている。この技術は、溶融金属めっき鋼帯からガスによって吹き飛ばされた過剰な溶融金属の飛沫(以下、スプラッシュという)が上方へ飛散して、溶融金属めっき鋼板に付着する。既に説明した通り溶融金属めっき鋼帯は垂直上方に引き上げられるので、上方へ飛散するスプラッシュはワイピングを施した溶融金属めっき鋼帯に付着する。つまり特許文献1に開示された技術では、十分なワイピング効果は得られない。

【0007】

また特許文献2には、溶融金属めっき鋼帯の両側に配設したノズルから斜め下方にガス5を噴射してガスワイピングを行なう技術が開示されている。この技術では溶融金属めっき鋼帯の両側にノズル4a,4bが図2に示すように配設され、ノズル4a,4bと溶融金属2の浴面との距離が異なる。そのため、上部に位置するノズル4aから噴射されるガス5によって溶融金属めっき鋼帯3bの側端部で発生したスプラッシュ7が下方へ飛散し、下部に位置するノズル4bに付着する。その結果、溶融金属めっき鋼帯3bの側端部の近傍ではノズル4bの目詰りが発生する。

【0008】

しかも特許文献2に開示された技術では、ノズル4a,4bから噴射されるガス5の流量が大きい場合に、溶融金属2の浴面が激しく波立ち、浴面から溶滴の跳ね返りが発生する。このようにして溶滴の跳ね返りが発生すると、溶融金属めっき鋼帯3bやノズル4a,4bに溶滴が付着して、めっき厚さの不均一,外観性状の劣化,ノズルの目詰り等の問題が生じる。

【0009】

つまり特許文献2に開示された技術を適用し、かつこれらの問題を回避するためには、ガス5の流量を低減せざるを得ないので、溶融金属めっき鋼板の生産性の向上は期待できない。

【特許文献1】特開平10-306359号公報

【特許文献2】特開平6-2756号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は上記のような問題を解消し、ガスワイピングを施すことによってめっき付着量を均一にし、かつ外観性状を改善するとともに、生産性を向上できる溶融金属めっき鋼帯の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は、めっき槽に収容された溶融金属から上方に引き上げられる鋼帯の両側に一対のスリットノズルを配設し、一対のスリットノズルから鋼帯の両面にガスを吹き付けてワイピングを行ないながら、鋼帯に溶融金属めっきを施す溶融金属めっき鋼帯の製造方法において、鋼帯の両側に配設されたスリットノズルから斜め下方にガスを噴射し、各スリットノズルのガス噴射口におけるガスの噴射方向と水平面とのなす傾斜角α(°)を同一とし、かつ各スリットノズルのガス噴射口と溶融金属の浴面との距離H(mm)を同一とし、さらに傾斜角αを0.9〜2.0とする溶融金属めっき鋼帯の製造方法である。

【0012】

本発明の溶融金属めっき鋼帯の製造方法においては、鋼帯の搬送速度S(m/分),鋼帯のめっき付着量T(g/m2),スリットノズルの上側リップ角β(°),スリットノズルの下側リップ角γ(°),および距離H(mm)に応じて傾斜角αを設定することが好ましい。具体的には、搬送速度Sを10〜250m/分,めっき付着量T(片面あたり)を10〜100g/m2,上側リップ角βを15〜45°,下側リップ角γを15〜25°,および距離Hを130〜400mmとすることが好ましい。

【0013】

なお、本発明は溶融亜鉛めっき鋼帯に適用することが好ましい。

【発明の効果】

【0014】

本発明によれば、ガスワイピングを施すことによって溶融金属めっき鋼帯のめっき付着量を均一にし、かつ外観性状を改善するとともに、溶融金属めっき鋼帯の生産性を向上できる。

【発明を実施するための最良の形態】

【0015】

図3は、本発明を適用するワイピング装置の例を模式的に拡大して示す断面図である。本発明では、図3に示すように、溶融金属2から略垂直上方に引き上げられる溶融金属めっき鋼帯3bの両側に配設される一対のスリットノズル4cから斜め下方にガス5を吹き付ける。ここでスリットノズル4cとは細長い線状の開口部(以下、ガス噴射口という)からガスを噴射するノズルを指す。つまりスリットノズル4cを使用することによって、溶融金属めっき鋼帯3bの幅方向全長にわたって均等にガス5を吹き付けることができる。

【0016】

さらに図3に示すように、スリットノズル4cのガス噴射口と溶融金属2の浴面との距離をH(mm)とすると、溶融金属めっき鋼帯3bの両側の各スリットノズル4cの距離Hは同一である。つまり、一対のスリットノズル4cのガス噴射口は溶融金属2の浴面から同じ高さに配設される。また、ガス噴射口におけるガスの噴射方向と水平面とのなす角度(以下、傾斜角という)をα(°)とすると、溶融金属めっき鋼帯3bの両側の傾斜角αは同一である。つまり、一対のスリットノズル4cのガス噴射口から同じ傾斜角αとなる斜め下方にガス5を吹き付ける。

【0017】

溶融金属めっき鋼帯3bとスリットノズル4cのガス噴射口との間隔は特に規定しない。したがって、ガス噴射口から吹き付けられるガス5が溶融金属めっき鋼帯3bに衝突して過剰な溶融金属2を吹き飛ばす位置(すなわちスプラッシュ7が発生する位置)は、溶融金属めっき鋼帯3bの両側で必ずしも同一ではない。両面のめっき付着量が異なる溶融金属めっき鋼帯3bを製造する等の仕様に応じて、溶融金属めっき鋼帯3bとスリットノズル4cのガス噴射口との間隔を適宜設定する。

【0018】

溶融金属めっき鋼帯3bのスプラッシュが発生する位置が異なっても、距離Hと傾斜角αを同一にすることによって、溶融金属めっき鋼帯3bの側端部で発生したスプラッシュ7がスリットノズル4cに付着するのを防止できる。

ただし傾斜角αが0.9°未満では、溶融金属めっき鋼帯3bの側端部で発生したスプラッシュ7が反対側のスリットノズル4cに付着する。一方、2.0°を超えると、溶融金属2の浴面が波立ち、溶滴の跳ね返りが発生する。したがって、傾斜角αは0.9〜2.0°の範囲内とする。

【0019】

傾斜角αは、溶融金属めっき鋼帯3bの搬送速度S(m/分),溶融金属めっき鋼帯3b鋼帯のめっき付着量T(g/m2),スリットノズル4cの上側リップ角β(°),スリットノズル4cの下側リップ角γ(°),および距離H(mm)と密接な関係を有するので、これらS値,T値,β値,γ値,H値に応じて傾斜角αを設定すれば、本発明の効果を十分に発揮することができる。S値,T値,β値,γ値,H値と傾斜角αとの関係は、溶融金属めっき鋼帯の製造設備の仕様や能力等に応じて適宜設定すれば良いが、操業実績や実験結果に基づいて数式(たとえば回帰式等)で表わすことによって自動制御に適用できる。なおスリットノズル4cの上側リップ角βと下側リップ角γは、図4に示すように、それぞれガス噴射口8の上側の面取り部の角度と下側の面取り部の角度を指す。

【0020】

つまりS値,T値,β値,γ値,H値は、傾斜角αが所定の値になるように相互の関係を考慮して各々設定すれば良いであって、必ずしも個別に規定する必要はない。ただし、これらの値を下記のように個別に規定することによって、本発明の効果が顕著に発揮される。

溶融金属めっき鋼帯3bの搬送速度Sが10m/分未満では、溶融金属2から垂直上方に引き上げてガスワイピングを施すときに溶融金属2の温度が低下してしまうので、ガスワイピングの効果が十分に得られない。一方、250m/分を超えると、母鋼帯3aに溶融金属2が十分に付着せず、めっき不良が発生する惧れがある。したがって、溶融金属めっき鋼帯3bの搬送速度Sは10〜250m/分が好ましい。なお溶融亜鉛めっき鋼帯の製造に本発明を適用すれば、搬送速度Sを230m/分以上として、支障なく操業できた。

【0021】

溶融金属めっき鋼帯3bのめっき付着量T(片面あたり)が10g/m2未満では、母鋼帯3aに溶融金属2が十分に付着せず、めっき不良が発生する惧れがある。一方、100g/m2を超えると、溶融金属と鋼帯の反応が不十分になり、めっき不良が発生する惧れがある。したがって、溶融金属めっき鋼帯3bのめっき付着量T(片面あたり)は10〜100g/m2が好ましい。

【0022】

スリットノズル4cの上側リップ角βが15°未満では、ガス噴射口8近傍の強度が不足するので、スリットノズル4cが変形する惧れがある。一方、45°を超えると、図5に示すように、スリットノズル4cの上方にガス5の対流5aが生じ、溶融金属2の微細粒子が溶融金属めっき鋼帯3bやスリットノズル4cに付着する。したがって、上側リップ角βは15〜45°の範囲内が好ましい。

【0023】

スリットノズル4cの下側リップ角γが15°未満では、ガス噴射口8近傍の強度が不足するので、スリットノズル4cが変形する惧れがある。一方、25°を超えると、溶融金属めっき鋼帯3bの側端部で発生したスプラッシュ7が反対側のスリットノズル4cに付着する惧れがある。したがって、下側リップ角γは15〜25°の範囲内が好ましい。

スリットノズル4cのガス噴射口と溶融金属2の浴面との距離Hが130mm未満では、溶融金属2の浴面が波立ち、溶滴の跳ね返りが発生する惧れがある。一方、400mmを超えると、溶融金属2から垂直上方に引き上げてガスワイピングを施すときに溶融金属2の温度が低下してしまうので、ガスワイピングの効果が十分に得られない。したがって、距離Hは130〜400mmの範囲内が好ましい。

【実施例】

【0024】

図1に示す装置を溶融亜鉛めっきラインに設置して溶融亜鉛めっき鋼帯を製造した。なお、図1中のワイピング装置4としてスリットノズル4cを図3に示すように配設して、ガスワイピングを行なった。スリットノズル4cの上側リップ角βは33°,下側リップ角γは18°とし、スリットノズル4cのガス噴射口と溶融亜鉛2の浴面との距離Hは400mmとした。さらにガス噴射口におけるガスの噴射方向と水平面とのなす傾斜角αを1.05°として1ケ月間連続して操業した。その期間中の溶融亜鉛めっき鋼帯3bの搬送速度Sは30〜150m/分の範囲で変動し、めっき付着量T(片面あたり)は25〜60g/m2の範囲で変動した。これを発明例とする。なお搬送速度Sの平均値は表1に示す通りである。

【0025】

一方、比較例1として傾斜角αを0°として1ケ月間連続して操業した。その期間中の溶融亜鉛めっき鋼帯3bの搬送速度Sは30〜150m/分の範囲で変動し、めっき付着量T(片面あたり)は25〜60g/m2の範囲で変動した。その他の条件は発明例と同一である。なお搬送速度Sの平均値は表1に示す通りである。

また比較例2として傾斜角αを0.6°として1ケ月間連続して操業した。その期間中の溶融亜鉛めっき鋼帯3bの搬送速度Sは30〜150m/分の範囲で変動し、めっき付着量Tは25〜60g/m2の範囲で変動した。その他の条件は発明例と同一である。なお搬送速度Sの平均値は表1に示す通りである。

【0026】

発明例と比較例1,2で得られた溶融亜鉛めっき鋼帯について、シルバースポットと呼ばれる亜鉛玉の付着に起因する不良の発生率を目視で調査した。その結果は表1に示す通りである。

【0027】

【表1】

【0028】

表1から明らかなように、発明例はシルバースポットの発生が抑制されており、外観性状が改善され、かつ亜鉛めっきが均一に付着していることが分かる。しかも、溶融亜鉛めっき鋼帯3bの搬送速度が上昇しており、生産性の向上を達成できる。

【図面の簡単な説明】

【0029】

【図1】溶融金属めっきを施す装置の例を模式的に示す断面図である。

【図2】従来のガスワイピング装置の例を模式的に拡大して示す断面図である。

【図3】本発明を適用するワイピング装置の例を模式的に拡大して示す断面図である。

【図4】本発明を適用するスリットノズルのガス噴射口の近傍を模式的に拡大して示す断面図である。

【図5】リップ角が大きい例を模式的に拡大して示す側面図である。

【符号の説明】

【0030】

1 めっき槽

2 溶融金属

3a 母鋼帯

3b 溶融金属めっき鋼帯

4 ワイピング装置

4a 上部のノズル

4b 下部のノズル

4c スリットノズル

5 ガス

6 シンクロール

7 スプラッシュ

8 ガス噴射口

9 ガスの対流

【特許請求の範囲】

【請求項1】

めっき槽に収容された溶融金属から上方に引き上げられる鋼帯の両側に一対のスリットノズルを配設し、前記一対のスリットノズルから前記鋼帯の両面にガスを吹き付けてワイピングを行ないながら、前記鋼帯に溶融金属めっきを施す溶融金属めっき鋼帯の製造方法において、前記鋼帯の両側に配設されたスリットノズルから斜め下方にガスを噴射し、各スリットノズルのガス噴射口におけるガスの噴射方向と水平面とのなす傾斜角α(°)を同一とし、かつ各スリットノズルのガス噴射口と前記溶融金属の浴面との距離H(mm)を同一とし、さらに前記傾斜角αを0.9〜2.0°とすることを特徴とする溶融金属めっき鋼帯の製造方法。

【請求項2】

前記鋼帯の搬送速度S(m/分)、前記鋼帯のめっき付着量T(g/m2)、前記スリットノズルの上側リップ角β(°)、前記スリットノズルの下側リップ角γ(°)、および前記距離H(mm)に応じて前記傾斜角αを設定することを特徴とする請求項1に記載の溶融金属めっき鋼帯の製造方法。

【請求項3】

前記搬送速度Sを10〜250m/分、前記めっき付着量T(片面あたり)を10〜100g/m2、前記上側リップ角βを15〜45°、前記下側リップ角γを15〜25°、および前記距離Hを130〜400mmとすることを特徴とする請求項2に記載の溶融金属めっき鋼帯の製造方法。

【請求項4】

前記溶融金属が溶融亜鉛であることを特徴とする請求項1〜3のいずれか一項に記載の溶融金属めっき鋼帯の製造方法。

【請求項1】

めっき槽に収容された溶融金属から上方に引き上げられる鋼帯の両側に一対のスリットノズルを配設し、前記一対のスリットノズルから前記鋼帯の両面にガスを吹き付けてワイピングを行ないながら、前記鋼帯に溶融金属めっきを施す溶融金属めっき鋼帯の製造方法において、前記鋼帯の両側に配設されたスリットノズルから斜め下方にガスを噴射し、各スリットノズルのガス噴射口におけるガスの噴射方向と水平面とのなす傾斜角α(°)を同一とし、かつ各スリットノズルのガス噴射口と前記溶融金属の浴面との距離H(mm)を同一とし、さらに前記傾斜角αを0.9〜2.0°とすることを特徴とする溶融金属めっき鋼帯の製造方法。

【請求項2】

前記鋼帯の搬送速度S(m/分)、前記鋼帯のめっき付着量T(g/m2)、前記スリットノズルの上側リップ角β(°)、前記スリットノズルの下側リップ角γ(°)、および前記距離H(mm)に応じて前記傾斜角αを設定することを特徴とする請求項1に記載の溶融金属めっき鋼帯の製造方法。

【請求項3】

前記搬送速度Sを10〜250m/分、前記めっき付着量T(片面あたり)を10〜100g/m2、前記上側リップ角βを15〜45°、前記下側リップ角γを15〜25°、および前記距離Hを130〜400mmとすることを特徴とする請求項2に記載の溶融金属めっき鋼帯の製造方法。

【請求項4】

前記溶融金属が溶融亜鉛であることを特徴とする請求項1〜3のいずれか一項に記載の溶融金属めっき鋼帯の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−314851(P2007−314851A)

【公開日】平成19年12月6日(2007.12.6)

【国際特許分類】

【出願番号】特願2006−147593(P2006−147593)

【出願日】平成18年5月29日(2006.5.29)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成19年12月6日(2007.12.6)

【国際特許分類】

【出願日】平成18年5月29日(2006.5.29)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]