溶融金属めっき鋼帯の製造方法

【課題】溶融金属浴から引き上げられる鋼帯に随伴する溶融亜鉛の持ち上げ量を抑制することで、ガスワイピングの際の溶融金属のスプラッシュの発生を効果的に低減できる溶融金属めっき鋼帯の製造方法を提供する。

【解決手段】)鋼帯(1)を溶融金属浴(2)に連続的に浸漬通板した後該溶融金属浴(2)から引き上げ、ガスワイピングにより鋼帯のめっき付着量を調整する溶融金属めっき鋼帯の製造方法において、溶融金属浴(2)の浴面に、溶融金属浴(2)から引き上げられる鋼帯(1)に密接するようにして多数の浮遊体(5)を配置する。前記浮遊体(5)は、形状が球体である。

【解決手段】)鋼帯(1)を溶融金属浴(2)に連続的に浸漬通板した後該溶融金属浴(2)から引き上げ、ガスワイピングにより鋼帯のめっき付着量を調整する溶融金属めっき鋼帯の製造方法において、溶融金属浴(2)の浴面に、溶融金属浴(2)から引き上げられる鋼帯(1)に密接するようにして多数の浮遊体(5)を配置する。前記浮遊体(5)は、形状が球体である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶融金属めっき鋼帯の製造方法に関し、より詳しくはガスワイピングの際に溶融金属のスプラッシュの発生を低減できる溶融金属めっき鋼帯の製造方法に関するものである。

【背景技術】

【0002】

例えば、溶融亜鉛めっき鋼帯は、表面を清浄、活性化した鋼帯を溶融亜鉛めっき浴中に浸漬し、浴中のシンクロールを経て浴上方に引き上げ、次いで、鋼帯面の両側からガスを噴射する所謂ガスワイピングにより鋼帯に付着している余剰めっき金属を掻き取り、所定のめっき付着量に調整することにより製造される。ガスワイピングの際に溶融亜鉛のスプラッシュが発生し、このスプラッシュがワイピングノズルに付着しノズル清掃のために生産量が低下する問題やスプラッシュが鋼帯に付着してめっき鋼帯の品質が低下する問題がある。

【0003】

近年、防錆鋼帯としての溶融亜鉛めっき鋼帯の需要が増大し、このため溶融亜鉛めっき設備では、生産性向上およびコスト低減の点から、ライン速度の高速化および薄目付化が要求されている。

【0004】

溶融亜鉛めっき浴から引き上げられる鋼帯に付着する溶融亜鉛量は、浴温すなわち溶融亜鉛の粘性、鋼帯温度およびライン速度で決まるが、一般的に浴温および鋼帯の浴浸入温度は一定となるよう制御されているので、溶融亜鉛めっき浴から引き上げられる鋼帯に付着する溶融亜鉛量はライン速度で一義的に決まり、ライン速度が大きいほど亜鉛付着量が多くなる。

【0005】

ライン速度を高速化した場合、ワイピングガスの噴出流量を増加させて鋼帯に付着してきた余剰めっき金属の掻き取り量を多くする必要がある。薄目付化するときもワイピングガスの噴出流量を増加させて余剰めっき金属の掻き取り量を多くする必要がある。しかし、ワイピングガスの噴出流量を増加させると、ガスワイピング時に溶融亜鉛のスプラッシュの発生量が増加するようになり、このスプラッシュがワイピングノズルに付着しノズル清掃のために生産量が低下する問題やスプラッシュが鋼帯に付着してめっき鋼帯の品質が低下する問題がより顕在化する。

【0006】

こうした問題に対して、特許文献1では、溶融亜鉛めっき浴中、浴面又は浴上に、鋼帯両面に対向して、適当な間隔を空けて溶融金属絞り部材を固定して設置することで鋼帯の溶融亜鉛の持ち上げ量を抑制し、ガスワイピングの際にワイピングガスの噴出圧力や流量を増加させることなく薄目付化やライン速度の高速化を可能とする技術が提案されている。

【0007】

しかしながら、上記の特許文献1の技術は、溶融金属絞り部材を鋼帯に非常に近接させなければ溶融亜鉛の持ち上げ量を抑制する効果が劣る。そのため、溶融亜鉛の持ち上げ量を抑制しようとすると鋼帯と溶融金属絞り部材が接触して鋼帯品質が低下するおそれがあり、鋼帯と溶融金属絞り部材が接触しないようにすると溶融亜鉛の持ち上げ量を抑制する効果が不十分になってライン速度を高速化したときや薄目付化するときに、ガスワイピングの際にワイピングガスの噴出圧力や流量を増加させることが必要になり、スプラッシュの発生量が増加し、スプラッシュがワイピングノズルに付着して生産性を低下させたり、スプラッシュが鋼帯に付着して鋼帯品質を低下させたりするようになる。そのため、ライン速度を高速化したときや薄目付化したときに、スプラッシュの発生を抑制して良好な鋼帯品質を安定して得ることができないという問題がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第3772804号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の課題は、溶融金属浴から引き上げられる鋼帯に随伴する溶融亜鉛の持ち上げ量を抑制することで、ガスワイピングの際の溶融金属のスプラッシュの発生を効果的に低減できる溶融金属めっき鋼帯の製造方法を提供することである。

【課題を解決するための手段】

【0010】

上記課題を解決するため、本発明者が鋭意検討を重ねた結果、溶融金属浴面に溶融金属より比重の小さい浮遊体を浮かべて溶融金属浴から立ち上がる鋼帯に随伴して持ち上がる溶融金属を掻き取ると、鋼帯にスリ疵等を発生させることなく、溶融金属の持ち上げ量を効果的に抑制できることを見出した。本発明は、この知見に基づくものである。

【0011】

上記課題を解決する本発明の手段は、下記の通りである。

(1)鋼帯を溶融金属浴に連続的に浸漬通板した後該溶融金属浴から引き上げ、ガスワイピングにより鋼帯のめっき付着量を調整する溶融金属めっき鋼帯の製造方法において、溶融金属浴の浴面に、溶融金属浴から引き上げられる鋼帯に密接するようにして多数の浮遊体を配置することを特徴とする溶融金属めっき鋼帯の製造方法。

(2)前記浮遊体は、形状が球体であることを特徴とする(1)記載の溶融金属めっき鋼帯の製造方法。

【0012】

(3)前記浮遊体は、溶融金属に対する比重が0.3〜0.7かつ平均粒径が5〜10mmの範囲内にある浮遊体で、溶融金属浴の鋼帯引き上げ部の浴面に浮遊体層の高さが100mm以上400mm以下となるように配置することを特徴とする(1)又は(2)記載の溶融金属めっき鋼帯の製造方法。

【発明の効果】

【0013】

本発明によれば、溶融金属浴面に設けた浮遊体によって鋼帯に随伴して持ち上がる余剰な溶融金属量を低減した後にガスワイピングでめっき付着量を調整するので、従来技術に比べて、ガスワイピングの際のワイピングガスの噴出圧力や流量を低減できる。その結果従来技術に比べて、スプラッシュの発生を低減できる。本発明によれば、スプラッシュに起因する生産性の低下、鋼帯品質の低下を抑制しながら、ライン速度の高速化、薄目付化することも可能になる。

【図面の簡単な説明】

【0014】

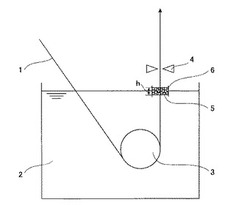

【図1】本発明の実施に使用する鋼帯の連続めっき装置の要部構成を示す概略図である。

【図2】実施例で使用した鋼帯の連続めっきラインを示す概略図である。

【図3】溶融亜鉛浴面に配置する浮遊体としてAl2O3を用いたときの溶融亜鉛の掻き取り効果を示す図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態について説明する。以下の実施形態は、溶融金属が溶融亜鉛で、浮遊体として、形状が球体の浮遊体を用いる場合を説明する。

【0016】

図1は、本発明の実施に使用する鋼帯の連続めっき装置の要部構成を示す概略図である。図1において、1は鋼帯、2は溶融亜鉛めっき浴、3はシンクロール、4はワイピングノズルである。5は溶融亜鉛より比重が小さい浮遊球体、6は浮遊球体5が浴面で拡散するのを防止して鋼帯1に密接するようにする堰である。堰6は、下端が浴中に没し、上端が浴上にあるように配置され、浴面の上方から見たときに略矩形形状をなし、鋼帯1を囲むように設けられている。浮遊球体5は、堰6内の浴面に鋼帯面に密接するように浮遊して多数配置されている。

【0017】

図1の鋼帯の連続めっき装置において、鋼帯1をめっき槽に保持された溶融亜鉛めっき浴2中に連続的に浸漬し、浴中のシンクロール3で溶融亜鉛めっき浴2に侵入した鋼帯1の走行方向を溶融亜鉛めっき浴2上方に方向転換させ、その表面に溶融亜鉛を付着させて溶融亜鉛めっき浴2上方に引き上げ、鋼帯1に連続的に溶融亜鉛めっきする。

【0018】

図1の装置においては、鋼帯1が浴中から浴上へ立ち上げる位置で浮遊球体5が鋼帯1に密接して配置されることで、鋼帯1に付着して持ち上がる溶融亜鉛を掻き取る効果が得られ、結果として、溶融亜鉛のめっき浴上への持ち上げ量を低減することが可能となる。そして、浮遊球体5は鋼帯1や溶融亜鉛の流動に合わせて動くことになるため、浮遊球体5が鋼帯1の表面に接触してもスリ疵等の品質欠陥が生じることはない。

【0019】

このように、溶融亜鉛めっき浴面に浮遊する浮遊球体5を鋼帯1へ密接させることにより、溶融亜鉛の持ち上げを抑制することが可能となり、ガスワイピングによる余剰めっきの絞り量を低減することができる。その結果、ライン速度を高速化したときや、薄目付化したときに、ガスワイピング時のスプラッシュ発生を効果的に抑制できるようになる。また通常の操業時においては、ワイピングガスの噴出流量や噴出圧力を低下することが可能になり、ガスワイピング時のスプラッシュ発生を低減する効果も期待できる。

【0020】

上記のように、めっき浴の鋼帯引き上げ部に浮遊体(浮遊球体)を配置することで、鋼帯に付着して持ち上がる溶融金属(溶融亜鉛)を掻き取ることができる。この作用を発現するには、鋼帯がめっき浴から引き上げられるところで、浮遊体が鋼帯に接する状態で存在する必要がある。鋼帯引き上げ部では、引き上げられる鋼帯に随伴して持ち上がり切らない溶融金属が落ちてくるため、少量の浮遊体では、浮遊体が鋼帯引き上げ部から遠ざかっていまい、鋼帯に付着して持ち上がる溶融金属を掻き取る効果が発現されなくなる。従って、浮遊体の量は、鋼帯引き上げ部で、多層で存在するような量にする必要がある。このようにすることで、溶融金属浴から引き上げられる鋼帯に密接するようにして多数の浮遊体を配置せしめることができる。

【0021】

浮遊体の密度が溶融金属の密度に近いと、溶融金属と一緒に流動し、溶融金属を効果的に掻き取ることができなくなるので、浮遊体の密度は、溶融金属の密度より小さくする必要がある。しかし、浮遊体の密度が小さすぎると、鋼帯に付着する溶融金属と一緒に持ち上げられ、ガスワイピング作業上あるいは品質上の問題が起こる。

【0022】

溶融金属の掻き取り効果を得るには、浮遊体を鋼帯に接触させた状態を維持することが重要である。浮遊体を鋼帯に接触させるには、浴面における浮遊体の接触圧を大きくすることが好ましい。

【0023】

浮遊体が溶融金属と一緒に持ち上げられるのを防止して鋼帯に接触させるには、浮遊体の溶融金属に対する比重は0.3〜0.7が好ましく、さらに好ましくは0.4〜0.6である。浮遊体の密度と溶融金属の密度の比(浮遊体の溶融金属に対する比重)は0.5が最適である。これは、少ない浮遊体量で浴面における浮遊体の接触圧を最大にできるためである。

【0024】

浴面における浮遊体の接触圧は、浮遊体層の高さに比例する。鋼帯速度が速くなると、溶融金属の流れによって浮遊体は鋼帯から遠ざけられる方向の力を受けるので、鋼帯速度が速くなったときに浮遊体が鋼帯から遠ざけられて浴面における浮遊体の接触圧が低下しないように、鋼帯速度を考慮して、浮遊体層の高さを適宜の高さにする必要がある。浮遊体層の高さ(浮遊体の充填高さ:図1中の「h」)は、鋼帯速度が120mpmでは100mm程度にすることが好ましい。ライン速度が速くなった場合に同様の効果を得るには、ライン速度の二乗に比例して増大する流体抗力に応じて浮遊体の接触圧を大きくする必要があり、浮遊体層の高さが400mm程度であれば、鋼帯速度が230mpmであっても前記と同様の効果が得られる。したがって、浮遊体層の高さは、100mm以上400mm以下にすることが好ましい。

【0025】

浮遊体の寸法が小さい方が、浮遊体が鋼帯に隙間なく均一に接することになり、鋼帯幅方向で付着ムラ(掻き取りムラ)になりにくい。この点からは、浮遊体の寸法は小さい方が好ましい。しかし、浮遊体の寸法が小さすぎると、鋼帯に付着する溶融金属と一緒に持ち上げられ、ガスワイピング作業上あるいは品質上の問題が起こる。浮遊体が鋼帯に付着する溶融金属と一緒に持ち上げられることを防止して鋼帯幅方向での付着ムラを防止するには、浮遊体の平均粒径は5〜10mm程度が好ましい。

【0026】

浮遊体の材質は溶融金属に対して耐侵食性を有するものであればよく、例えば、セラミックス(Al2O3、Si3N4、SiC等)などを使用できる。

【0027】

以上、本発明の実施形態を述べたが、本発明は上記実施形態に制約されることはなく、浮遊体として球体以外の形状のものを利用することや、各種の形状、大きさを組合せて利用することも可能であり、また、堰を設けずに浴面に一様に浮遊体を浮かべることも可能である。

【実施例】

【0028】

本発明の実施例について説明する。本実施例で使用した連続溶融亜鉛めっきラインの概略図を図2に示す。鋼帯1は払い出しリール7から払い出され、470℃の溶融亜鉛めっき浴2内に導かれて浸漬めっきされた後、溶融亜鉛めっき浴2から引き上げられ、エアー冷却帯8で冷却されて巻き取りリール9で巻き取られる。

【0029】

溶融亜鉛めっき浴2から鋼帯1が立ち上がる部分に、鋼帯1を囲むように堰6を設けた。堰6は、鋼帯幅方向寸法:300mm、鋼帯面と直角方向寸法:200mm、高さ:300mmで、浴面下に150mm没するように配置した。

【0030】

堰6内の溶融亜鉛に、浮遊体5として、亜鉛に対する比重が0.59、平均粒径が6.5mmのAl2O3からなるセラミックス球体を浮かべ、板幅:100mm、板厚:0.2mmの鋼帯をライン速度60mpmから120mpmで通板し、めっき後の膜厚を測定した。結果を図3に示す。

【0031】

図3では、堰内に浮遊体がない場合、および堰内の浮遊体の充填高さを60mm、80mm、100mmにした場合の結果を示している。

【0032】

浮遊体の充填高さが60mmの場合、ライン速度が60mpmでは、めっき後の膜厚は浮遊体がない場合より少なく、浮遊体によって溶融亜鉛の持ち上げ量を抑制する効果が得られているが、ライン速度が60mpm超では、めっき後の膜厚が浮遊体がない場合と同程度で、浮遊体によって溶融亜鉛の持ち上げ量を抑制する効果が得られていない。しかし、浮遊体の充填高さをより高くすることで、ライン速度を高めた場合にも溶融亜鉛の持ち上げ量を抑制する効果を得ることができるようになる。ライン速度を120mpmに上げたときのめっき後の膜厚は、浮遊体がないときは1110μmであったが、浮遊体の充填高さを100mmにするとめっき後の膜厚が782μmになり、溶融亜鉛の持ち上げ量が29.5%削減されている。

【0033】

浮遊体の充填高さが低い場合、ライン速度が速くなると鋼帯近傍の流速が速くなって浮遊体が鋼帯に接することができなくなるため、溶融亜鉛の持ち上げ量を抑制する効果を発揮できず、一方、浮遊体の充填高さが高い場合は、ライン速度が速くなっても鋼帯に浮遊体が接することができるため、溶融亜鉛の持ち上げ量を抑制する効果が発揮できると考えられる。この結果から、ライン速度が120mpmのときに十分な溶融亜鉛の持ち上げ量を抑制する効果を得るためには、浮遊体の充填高さを100mm以上にすることが好ましい。

【0034】

次に、浮遊体の材質を変更した場合の溶融亜鉛の持ち上げ量の抑制効果を調査した結果を表1に示す。表1は、直径が6.5mmの球体の浮遊体を用い、ライン速度が120mpmで充填高さを100mmとしたときのめっき後の膜厚および溶融亜鉛の持ち上げ量抑制効果を示している。材質はAl2O3、Si3N4、SiCの3種類である。溶融亜鉛の持ち上げ抑制効果は、浮遊体がないときのめっき後の膜厚に対する持ち上げ量の低減割合(%)で評価した。

【0035】

【表1】

【0036】

いずれの材質でも溶融亜鉛の持ち上げ量を抑制する効果が得られているが、亜鉛に対する比重が0.5に近いほうが持ち上げ抑制の効果がより大きくなっている。これは、溶融金属に対する浮遊体の比重が0.5のときに、浴面における浮遊体の鋼帯への接触圧が最大となるためと考えられる。よって、十分な持ち上げ量抑制効果を得るためには、浮遊帯の溶融金属に対する比重が0.5に近いほうが望ましい。なお、いずれの場合も浮遊体によるスリ疵等の品質欠陥は発生せず、製品品質についての問題はなかった。

【産業上の利用可能性】

【0037】

本発明は、ガスワイピングの際に溶融金属のスプラッシュの発生を低減できる溶融金属めっき鋼帯の製造方法として利用できる。本発明法は、生産性に優れた溶融金属めっき鋼帯の製造方法、薄目付の溶融金属めっき鋼帯の製造方法としても好適である。

【符号の説明】

【0038】

1 鋼帯

2 溶融亜鉛めっき浴(溶融金属浴)

3 シンクロール

4 ワイピングノズル

5 浮遊球体(浮遊体)

6 堰

7 払い出しリール

8 エアー冷却帯

9 巻き取りリール

【技術分野】

【0001】

本発明は、溶融金属めっき鋼帯の製造方法に関し、より詳しくはガスワイピングの際に溶融金属のスプラッシュの発生を低減できる溶融金属めっき鋼帯の製造方法に関するものである。

【背景技術】

【0002】

例えば、溶融亜鉛めっき鋼帯は、表面を清浄、活性化した鋼帯を溶融亜鉛めっき浴中に浸漬し、浴中のシンクロールを経て浴上方に引き上げ、次いで、鋼帯面の両側からガスを噴射する所謂ガスワイピングにより鋼帯に付着している余剰めっき金属を掻き取り、所定のめっき付着量に調整することにより製造される。ガスワイピングの際に溶融亜鉛のスプラッシュが発生し、このスプラッシュがワイピングノズルに付着しノズル清掃のために生産量が低下する問題やスプラッシュが鋼帯に付着してめっき鋼帯の品質が低下する問題がある。

【0003】

近年、防錆鋼帯としての溶融亜鉛めっき鋼帯の需要が増大し、このため溶融亜鉛めっき設備では、生産性向上およびコスト低減の点から、ライン速度の高速化および薄目付化が要求されている。

【0004】

溶融亜鉛めっき浴から引き上げられる鋼帯に付着する溶融亜鉛量は、浴温すなわち溶融亜鉛の粘性、鋼帯温度およびライン速度で決まるが、一般的に浴温および鋼帯の浴浸入温度は一定となるよう制御されているので、溶融亜鉛めっき浴から引き上げられる鋼帯に付着する溶融亜鉛量はライン速度で一義的に決まり、ライン速度が大きいほど亜鉛付着量が多くなる。

【0005】

ライン速度を高速化した場合、ワイピングガスの噴出流量を増加させて鋼帯に付着してきた余剰めっき金属の掻き取り量を多くする必要がある。薄目付化するときもワイピングガスの噴出流量を増加させて余剰めっき金属の掻き取り量を多くする必要がある。しかし、ワイピングガスの噴出流量を増加させると、ガスワイピング時に溶融亜鉛のスプラッシュの発生量が増加するようになり、このスプラッシュがワイピングノズルに付着しノズル清掃のために生産量が低下する問題やスプラッシュが鋼帯に付着してめっき鋼帯の品質が低下する問題がより顕在化する。

【0006】

こうした問題に対して、特許文献1では、溶融亜鉛めっき浴中、浴面又は浴上に、鋼帯両面に対向して、適当な間隔を空けて溶融金属絞り部材を固定して設置することで鋼帯の溶融亜鉛の持ち上げ量を抑制し、ガスワイピングの際にワイピングガスの噴出圧力や流量を増加させることなく薄目付化やライン速度の高速化を可能とする技術が提案されている。

【0007】

しかしながら、上記の特許文献1の技術は、溶融金属絞り部材を鋼帯に非常に近接させなければ溶融亜鉛の持ち上げ量を抑制する効果が劣る。そのため、溶融亜鉛の持ち上げ量を抑制しようとすると鋼帯と溶融金属絞り部材が接触して鋼帯品質が低下するおそれがあり、鋼帯と溶融金属絞り部材が接触しないようにすると溶融亜鉛の持ち上げ量を抑制する効果が不十分になってライン速度を高速化したときや薄目付化するときに、ガスワイピングの際にワイピングガスの噴出圧力や流量を増加させることが必要になり、スプラッシュの発生量が増加し、スプラッシュがワイピングノズルに付着して生産性を低下させたり、スプラッシュが鋼帯に付着して鋼帯品質を低下させたりするようになる。そのため、ライン速度を高速化したときや薄目付化したときに、スプラッシュの発生を抑制して良好な鋼帯品質を安定して得ることができないという問題がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第3772804号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の課題は、溶融金属浴から引き上げられる鋼帯に随伴する溶融亜鉛の持ち上げ量を抑制することで、ガスワイピングの際の溶融金属のスプラッシュの発生を効果的に低減できる溶融金属めっき鋼帯の製造方法を提供することである。

【課題を解決するための手段】

【0010】

上記課題を解決するため、本発明者が鋭意検討を重ねた結果、溶融金属浴面に溶融金属より比重の小さい浮遊体を浮かべて溶融金属浴から立ち上がる鋼帯に随伴して持ち上がる溶融金属を掻き取ると、鋼帯にスリ疵等を発生させることなく、溶融金属の持ち上げ量を効果的に抑制できることを見出した。本発明は、この知見に基づくものである。

【0011】

上記課題を解決する本発明の手段は、下記の通りである。

(1)鋼帯を溶融金属浴に連続的に浸漬通板した後該溶融金属浴から引き上げ、ガスワイピングにより鋼帯のめっき付着量を調整する溶融金属めっき鋼帯の製造方法において、溶融金属浴の浴面に、溶融金属浴から引き上げられる鋼帯に密接するようにして多数の浮遊体を配置することを特徴とする溶融金属めっき鋼帯の製造方法。

(2)前記浮遊体は、形状が球体であることを特徴とする(1)記載の溶融金属めっき鋼帯の製造方法。

【0012】

(3)前記浮遊体は、溶融金属に対する比重が0.3〜0.7かつ平均粒径が5〜10mmの範囲内にある浮遊体で、溶融金属浴の鋼帯引き上げ部の浴面に浮遊体層の高さが100mm以上400mm以下となるように配置することを特徴とする(1)又は(2)記載の溶融金属めっき鋼帯の製造方法。

【発明の効果】

【0013】

本発明によれば、溶融金属浴面に設けた浮遊体によって鋼帯に随伴して持ち上がる余剰な溶融金属量を低減した後にガスワイピングでめっき付着量を調整するので、従来技術に比べて、ガスワイピングの際のワイピングガスの噴出圧力や流量を低減できる。その結果従来技術に比べて、スプラッシュの発生を低減できる。本発明によれば、スプラッシュに起因する生産性の低下、鋼帯品質の低下を抑制しながら、ライン速度の高速化、薄目付化することも可能になる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施に使用する鋼帯の連続めっき装置の要部構成を示す概略図である。

【図2】実施例で使用した鋼帯の連続めっきラインを示す概略図である。

【図3】溶融亜鉛浴面に配置する浮遊体としてAl2O3を用いたときの溶融亜鉛の掻き取り効果を示す図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態について説明する。以下の実施形態は、溶融金属が溶融亜鉛で、浮遊体として、形状が球体の浮遊体を用いる場合を説明する。

【0016】

図1は、本発明の実施に使用する鋼帯の連続めっき装置の要部構成を示す概略図である。図1において、1は鋼帯、2は溶融亜鉛めっき浴、3はシンクロール、4はワイピングノズルである。5は溶融亜鉛より比重が小さい浮遊球体、6は浮遊球体5が浴面で拡散するのを防止して鋼帯1に密接するようにする堰である。堰6は、下端が浴中に没し、上端が浴上にあるように配置され、浴面の上方から見たときに略矩形形状をなし、鋼帯1を囲むように設けられている。浮遊球体5は、堰6内の浴面に鋼帯面に密接するように浮遊して多数配置されている。

【0017】

図1の鋼帯の連続めっき装置において、鋼帯1をめっき槽に保持された溶融亜鉛めっき浴2中に連続的に浸漬し、浴中のシンクロール3で溶融亜鉛めっき浴2に侵入した鋼帯1の走行方向を溶融亜鉛めっき浴2上方に方向転換させ、その表面に溶融亜鉛を付着させて溶融亜鉛めっき浴2上方に引き上げ、鋼帯1に連続的に溶融亜鉛めっきする。

【0018】

図1の装置においては、鋼帯1が浴中から浴上へ立ち上げる位置で浮遊球体5が鋼帯1に密接して配置されることで、鋼帯1に付着して持ち上がる溶融亜鉛を掻き取る効果が得られ、結果として、溶融亜鉛のめっき浴上への持ち上げ量を低減することが可能となる。そして、浮遊球体5は鋼帯1や溶融亜鉛の流動に合わせて動くことになるため、浮遊球体5が鋼帯1の表面に接触してもスリ疵等の品質欠陥が生じることはない。

【0019】

このように、溶融亜鉛めっき浴面に浮遊する浮遊球体5を鋼帯1へ密接させることにより、溶融亜鉛の持ち上げを抑制することが可能となり、ガスワイピングによる余剰めっきの絞り量を低減することができる。その結果、ライン速度を高速化したときや、薄目付化したときに、ガスワイピング時のスプラッシュ発生を効果的に抑制できるようになる。また通常の操業時においては、ワイピングガスの噴出流量や噴出圧力を低下することが可能になり、ガスワイピング時のスプラッシュ発生を低減する効果も期待できる。

【0020】

上記のように、めっき浴の鋼帯引き上げ部に浮遊体(浮遊球体)を配置することで、鋼帯に付着して持ち上がる溶融金属(溶融亜鉛)を掻き取ることができる。この作用を発現するには、鋼帯がめっき浴から引き上げられるところで、浮遊体が鋼帯に接する状態で存在する必要がある。鋼帯引き上げ部では、引き上げられる鋼帯に随伴して持ち上がり切らない溶融金属が落ちてくるため、少量の浮遊体では、浮遊体が鋼帯引き上げ部から遠ざかっていまい、鋼帯に付着して持ち上がる溶融金属を掻き取る効果が発現されなくなる。従って、浮遊体の量は、鋼帯引き上げ部で、多層で存在するような量にする必要がある。このようにすることで、溶融金属浴から引き上げられる鋼帯に密接するようにして多数の浮遊体を配置せしめることができる。

【0021】

浮遊体の密度が溶融金属の密度に近いと、溶融金属と一緒に流動し、溶融金属を効果的に掻き取ることができなくなるので、浮遊体の密度は、溶融金属の密度より小さくする必要がある。しかし、浮遊体の密度が小さすぎると、鋼帯に付着する溶融金属と一緒に持ち上げられ、ガスワイピング作業上あるいは品質上の問題が起こる。

【0022】

溶融金属の掻き取り効果を得るには、浮遊体を鋼帯に接触させた状態を維持することが重要である。浮遊体を鋼帯に接触させるには、浴面における浮遊体の接触圧を大きくすることが好ましい。

【0023】

浮遊体が溶融金属と一緒に持ち上げられるのを防止して鋼帯に接触させるには、浮遊体の溶融金属に対する比重は0.3〜0.7が好ましく、さらに好ましくは0.4〜0.6である。浮遊体の密度と溶融金属の密度の比(浮遊体の溶融金属に対する比重)は0.5が最適である。これは、少ない浮遊体量で浴面における浮遊体の接触圧を最大にできるためである。

【0024】

浴面における浮遊体の接触圧は、浮遊体層の高さに比例する。鋼帯速度が速くなると、溶融金属の流れによって浮遊体は鋼帯から遠ざけられる方向の力を受けるので、鋼帯速度が速くなったときに浮遊体が鋼帯から遠ざけられて浴面における浮遊体の接触圧が低下しないように、鋼帯速度を考慮して、浮遊体層の高さを適宜の高さにする必要がある。浮遊体層の高さ(浮遊体の充填高さ:図1中の「h」)は、鋼帯速度が120mpmでは100mm程度にすることが好ましい。ライン速度が速くなった場合に同様の効果を得るには、ライン速度の二乗に比例して増大する流体抗力に応じて浮遊体の接触圧を大きくする必要があり、浮遊体層の高さが400mm程度であれば、鋼帯速度が230mpmであっても前記と同様の効果が得られる。したがって、浮遊体層の高さは、100mm以上400mm以下にすることが好ましい。

【0025】

浮遊体の寸法が小さい方が、浮遊体が鋼帯に隙間なく均一に接することになり、鋼帯幅方向で付着ムラ(掻き取りムラ)になりにくい。この点からは、浮遊体の寸法は小さい方が好ましい。しかし、浮遊体の寸法が小さすぎると、鋼帯に付着する溶融金属と一緒に持ち上げられ、ガスワイピング作業上あるいは品質上の問題が起こる。浮遊体が鋼帯に付着する溶融金属と一緒に持ち上げられることを防止して鋼帯幅方向での付着ムラを防止するには、浮遊体の平均粒径は5〜10mm程度が好ましい。

【0026】

浮遊体の材質は溶融金属に対して耐侵食性を有するものであればよく、例えば、セラミックス(Al2O3、Si3N4、SiC等)などを使用できる。

【0027】

以上、本発明の実施形態を述べたが、本発明は上記実施形態に制約されることはなく、浮遊体として球体以外の形状のものを利用することや、各種の形状、大きさを組合せて利用することも可能であり、また、堰を設けずに浴面に一様に浮遊体を浮かべることも可能である。

【実施例】

【0028】

本発明の実施例について説明する。本実施例で使用した連続溶融亜鉛めっきラインの概略図を図2に示す。鋼帯1は払い出しリール7から払い出され、470℃の溶融亜鉛めっき浴2内に導かれて浸漬めっきされた後、溶融亜鉛めっき浴2から引き上げられ、エアー冷却帯8で冷却されて巻き取りリール9で巻き取られる。

【0029】

溶融亜鉛めっき浴2から鋼帯1が立ち上がる部分に、鋼帯1を囲むように堰6を設けた。堰6は、鋼帯幅方向寸法:300mm、鋼帯面と直角方向寸法:200mm、高さ:300mmで、浴面下に150mm没するように配置した。

【0030】

堰6内の溶融亜鉛に、浮遊体5として、亜鉛に対する比重が0.59、平均粒径が6.5mmのAl2O3からなるセラミックス球体を浮かべ、板幅:100mm、板厚:0.2mmの鋼帯をライン速度60mpmから120mpmで通板し、めっき後の膜厚を測定した。結果を図3に示す。

【0031】

図3では、堰内に浮遊体がない場合、および堰内の浮遊体の充填高さを60mm、80mm、100mmにした場合の結果を示している。

【0032】

浮遊体の充填高さが60mmの場合、ライン速度が60mpmでは、めっき後の膜厚は浮遊体がない場合より少なく、浮遊体によって溶融亜鉛の持ち上げ量を抑制する効果が得られているが、ライン速度が60mpm超では、めっき後の膜厚が浮遊体がない場合と同程度で、浮遊体によって溶融亜鉛の持ち上げ量を抑制する効果が得られていない。しかし、浮遊体の充填高さをより高くすることで、ライン速度を高めた場合にも溶融亜鉛の持ち上げ量を抑制する効果を得ることができるようになる。ライン速度を120mpmに上げたときのめっき後の膜厚は、浮遊体がないときは1110μmであったが、浮遊体の充填高さを100mmにするとめっき後の膜厚が782μmになり、溶融亜鉛の持ち上げ量が29.5%削減されている。

【0033】

浮遊体の充填高さが低い場合、ライン速度が速くなると鋼帯近傍の流速が速くなって浮遊体が鋼帯に接することができなくなるため、溶融亜鉛の持ち上げ量を抑制する効果を発揮できず、一方、浮遊体の充填高さが高い場合は、ライン速度が速くなっても鋼帯に浮遊体が接することができるため、溶融亜鉛の持ち上げ量を抑制する効果が発揮できると考えられる。この結果から、ライン速度が120mpmのときに十分な溶融亜鉛の持ち上げ量を抑制する効果を得るためには、浮遊体の充填高さを100mm以上にすることが好ましい。

【0034】

次に、浮遊体の材質を変更した場合の溶融亜鉛の持ち上げ量の抑制効果を調査した結果を表1に示す。表1は、直径が6.5mmの球体の浮遊体を用い、ライン速度が120mpmで充填高さを100mmとしたときのめっき後の膜厚および溶融亜鉛の持ち上げ量抑制効果を示している。材質はAl2O3、Si3N4、SiCの3種類である。溶融亜鉛の持ち上げ抑制効果は、浮遊体がないときのめっき後の膜厚に対する持ち上げ量の低減割合(%)で評価した。

【0035】

【表1】

【0036】

いずれの材質でも溶融亜鉛の持ち上げ量を抑制する効果が得られているが、亜鉛に対する比重が0.5に近いほうが持ち上げ抑制の効果がより大きくなっている。これは、溶融金属に対する浮遊体の比重が0.5のときに、浴面における浮遊体の鋼帯への接触圧が最大となるためと考えられる。よって、十分な持ち上げ量抑制効果を得るためには、浮遊帯の溶融金属に対する比重が0.5に近いほうが望ましい。なお、いずれの場合も浮遊体によるスリ疵等の品質欠陥は発生せず、製品品質についての問題はなかった。

【産業上の利用可能性】

【0037】

本発明は、ガスワイピングの際に溶融金属のスプラッシュの発生を低減できる溶融金属めっき鋼帯の製造方法として利用できる。本発明法は、生産性に優れた溶融金属めっき鋼帯の製造方法、薄目付の溶融金属めっき鋼帯の製造方法としても好適である。

【符号の説明】

【0038】

1 鋼帯

2 溶融亜鉛めっき浴(溶融金属浴)

3 シンクロール

4 ワイピングノズル

5 浮遊球体(浮遊体)

6 堰

7 払い出しリール

8 エアー冷却帯

9 巻き取りリール

【特許請求の範囲】

【請求項1】

鋼帯を溶融金属浴に連続的に浸漬通板した後該溶融金属浴から引き上げ、ガスワイピングにより鋼帯のめっき付着量を調整する溶融金属めっき鋼帯の製造方法において、溶融金属浴の浴面に、溶融金属浴から引き上げられる鋼帯に密接するようにして多数の浮遊体を配置することを特徴とする溶融金属めっき鋼帯の製造方法。

【請求項2】

前記浮遊体は、形状が球体であることを特徴とする請求項1記載の溶融金属めっき鋼帯の製造方法。

【請求項3】

前記浮遊体は、溶融金属に対する比重が0.3〜0.7かつ平均粒径が5〜10mmの範囲内にある浮遊体で、溶融金属浴の鋼帯引き上げ部の浴面に浮遊体層の高さが100mm以上400mm以下となるように配置することを特徴とする請求項1又は2記載の溶融金属めっき鋼帯の製造方法。

【請求項1】

鋼帯を溶融金属浴に連続的に浸漬通板した後該溶融金属浴から引き上げ、ガスワイピングにより鋼帯のめっき付着量を調整する溶融金属めっき鋼帯の製造方法において、溶融金属浴の浴面に、溶融金属浴から引き上げられる鋼帯に密接するようにして多数の浮遊体を配置することを特徴とする溶融金属めっき鋼帯の製造方法。

【請求項2】

前記浮遊体は、形状が球体であることを特徴とする請求項1記載の溶融金属めっき鋼帯の製造方法。

【請求項3】

前記浮遊体は、溶融金属に対する比重が0.3〜0.7かつ平均粒径が5〜10mmの範囲内にある浮遊体で、溶融金属浴の鋼帯引き上げ部の浴面に浮遊体層の高さが100mm以上400mm以下となるように配置することを特徴とする請求項1又は2記載の溶融金属めっき鋼帯の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−216010(P2010−216010A)

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願番号】特願2010−29951(P2010−29951)

【出願日】平成22年2月15日(2010.2.15)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願日】平成22年2月15日(2010.2.15)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]