溶融金属浸漬用電極

【課題】溶融金属中に浸漬させて電気的特性を計測する際に熱的変化の影響を受けにくくした溶融金属浸漬用電極を提供する。

【解決手段】導体の芯線1と、芯線1をその先端部を除いて被覆した絶縁層2と、絶縁層2を被覆した保護層3と、中央部が開口し、芯線1を挿通し、絶縁層2の先端部端面の一部と保護層3の先端部端面とを覆うとともに、保護層3の先端部側の外周を覆う電気絶縁体5と、芯線1を挿通するとともに電気絶縁体5の開口部に固着されたキャップ4とを備える。

【解決手段】導体の芯線1と、芯線1をその先端部を除いて被覆した絶縁層2と、絶縁層2を被覆した保護層3と、中央部が開口し、芯線1を挿通し、絶縁層2の先端部端面の一部と保護層3の先端部端面とを覆うとともに、保護層3の先端部側の外周を覆う電気絶縁体5と、芯線1を挿通するとともに電気絶縁体5の開口部に固着されたキャップ4とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高温の溶融金属の電気的特性を計測するために、溶融金属中へ浸漬される溶融金属浸漬用電極に関し、特にその構造に関するものである。

【背景技術】

【0002】

従来から行われている溶融金属の電気特性計測では、オフラインにてるつぼを使用し、短時間で行われる場合が多い。そのため、溶融金属の温度にてその短時間だけ使用できれば良かった。しかしながら、例えば連続亜鉛めっき法による溶融亜鉛めっき鋼板の製造における溶融亜鉛槽内電気抵抗の長時間連続計測の場合には、電極に耐久性や耐食性が求められている。また、装入/取り出し時に溶融亜鉛の抵抗を受けたり、溶融亜鉛の流動による力を受けたりする為、強度も必要とされる。さらに、計測に必要な電気を供給する部分と、溶融亜鉛とは必要な場所(例えば先端)以外は、電気的に絶縁されている方が望ましい。このような電極として、例えば特許文献1のような電極が提案されている。これは、絶縁体にて芯線を保護しながら絶縁性を保とうとする構造である。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−151772号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

確かに特許文献1のような電極であれば強度も有り、耐久性・耐食性を得られる場合もある。しかし、電極を浸漬する際には、室温から溶融亜鉛ポットに浸漬する、或いは引上げの際に溶融亜鉛ポットから室温に引き出す、等温度変化が急な場合や、浸漬・引上げの繰り返しが多い場合には、金属部分と非金属部分の熱伝導率及び熱膨張率の違いから、接着剤が徐々に剥がれて隙間が出来てしまう可能性があった。隙間がひとたび出来てしまうと、ポット中の溶融亜鉛の大きな圧力により、隙間が加速度的に大きくなり、浸食されてしまう結果になる。

【0005】

本発明は、このような課題を解決するために為されたものであり、溶融金属中に浸漬させて電気的特性を計測する際に熱的変化の影響を受けにくくした溶融金属浸漬用電極を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る溶融金属浸漬用電極は、溶融金属の電気的特性を計測するために溶融金属に浸漬される溶融金属浸漬用電極であって、導体の芯線と、前記芯線をその先端部を除いて被覆した絶縁層と、前記絶縁層を被覆した保護層と、中央部が開口し、前記芯線を挿通し、前記絶縁層の先端部端面の一部と前記保護層の先端部端面とを覆うとともに、前記保護層の先端部側の外周を覆う電気絶縁体と、前記芯線を挿通するとともに前記電気絶縁体の開口部に固着された蓋部材とを備えたものである。

【0007】

本発明に係る溶融金属浸漬用電極において、前記保護層及び前記電気絶縁体は、保護層の熱膨張率>電気絶縁体の熱膨張率の関係にある材質のものを用いる。

本発明に係る溶融金属浸漬用電極において、前記電気絶縁体及び前記蓋部材は、電気絶縁体の熱膨張率<蓋部材の熱膨張率の関係にある材質のものを用いる。

【0008】

本発明に係る溶融金属浸漬用電極において、前記保護層は、金属管から構成される。

本発明に係る溶融金属浸漬用電極において、前記保護層と前記電気絶縁体とはネジ結合して固定される。

本発明に係る溶融金属浸漬用電極において、前記蓋部材は、前記電気絶縁体の開口部にネジ結合して固着される。

本発明に係る溶融金属浸漬用電極は、前記保護層、前記電気絶縁体及び前記蓋部材の外周部分を覆う絶縁保護層をさらに備える。

【発明の効果】

【0009】

本発明によれば、高温の溶融金属中へ浸漬しても、熱膨張の違いによる隙間が生じにくく、溶融金属による侵入を防ぐことが出来、結果として絶縁を長く保つことが可能となる。そして、耐久性/耐食性に優れているため、長期間安定して計測が実施可能となる。

【図面の簡単な説明】

【0010】

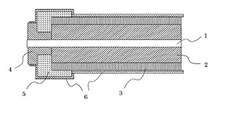

【図1】本発明の一実施の形態に係る溶融金属浸漬用電極の断面図である。

【図2】図1の溶融金属浸漬用電極を使用したドロスセンサにおける電極配置を示した図である。

【発明を実施するための形態】

【0011】

図1は、本発明の一実施の形態に係る溶融金属浸漬用電極(以下、単に電極ともいう)の断面図であり、芯線の中心に沿って切断された断面図である。

本実施の形態では、溶融亜鉛メッキ槽内に浸漬される電極の例について説明する。

図1に示されるように、電極は、芯線1、電気的絶縁層2及び保護層3を備えている。芯線1は、耐食性を考慮し、SUS304製とし、耐久性も考えて例えば2mm程度のものが使用される。芯線1の周囲には電気的絶縁層2が設けられる。電気的絶縁層2としては、例えばMgO(酸化マグネシウム)やAl2O3(アルミナ)などの層が使用される。電気的絶縁層2の周囲には保護層3が設けられる。保護層3としては、例えばSUS304が使用される。なお、電気的絶縁層2は、芯線1と保護層3との隙間に詰め込まれて形成される。このとき、電気的絶縁層2に空気が残らないように詰め込む必要がある。空気が残っていると、電極を高温溶融金属に浸漬した際、膨張して絶縁層を破壊する可能性が有るからである。

【0012】

芯線1の先端は、電気的絶縁層2及び保護層3よりも長く突き出している。電気的絶縁層2及び保護層3の先端部端面を覆うように、芯線1の周りに電気的絶縁性の接着剤を塗布する。接着剤としてはアロンセラミックやResbond904などがある。接着剤が接着力を維持している間に、中央に開口部を備えたキャップ型の電気的絶縁体5を芯線1に通して、電気的絶縁層2と保護層3の先端部端面(電気的絶縁層2についてはその一部)に蓋をするように押し付ける、若しくは保護層3にダイスでネジを切り、電気的絶縁体5の内面にタップでネジを切り、保護層3に電気的絶縁体5をネジ入れてそのまま接着させる。電気的絶縁体5の材質としては、アルミナやジルコニアなどのセラミック系が良いが、溶融金属と反応しないことと耐熱性が有ること、強度が有ること、さらに保護層3の材質よりも熱膨張率が小さいことが必要である(保護層3の熱膨張率>電気的絶縁体5の熱膨張率)。ねじ切りの加工が出来き、保護層3とネジ締めにより組立て可能なことであれば、接着剤のみの固定よりも強度が増す。

【0013】

また、電気的絶縁体5と芯線1とがネジ加工により接合出来れば良いが、芯線1が必ずしも太いとは限らない。芯線1にネジ加工が出来ない場合には、SUS304製のキャップ4を電気的絶縁体5にネジ入れする。但し、キャップ(蓋部材)4の材質は、キャップ4の熱膨張率>電気的絶縁体5の熱膨張率、となるようなものを用いる。そして、芯線1とキャップ4の先端部分とを溶接して先端側の隙間を埋めてしまう。こうすることでキャップ4全体が電極となり、芯線1のみの場合よりも耐久性が増すし、亜鉛に接する面積も大きくなるため、安定した接触抵抗が得られ、誤差が減る。

【0014】

以上の構造により、

(1)保護層3と電気的絶縁体5との隙間、

(2)電気的絶縁体5とキャップ4との隙間、

が昇温時には狭まる傾向となるため、溶融金属の浸入をより強固に防ぐことが可能となるとともに、安定した電気抵抗測定が可能となる。なお、保護層3やキャップ4の素材としては、SUS403でも良い。

【0015】

また、保護層3が本例のSUSの様に金属体(金属管)である場合は、芯線1と他の電極の芯線との間に流れるべき電流が、保護層3に流れてしまい、誤差を大きくする結果となることが有り得る。そのような場合には、保護層3の外側に絶縁保護層6を設けると良い。絶縁保護層6は、例えばセラミックコーティングなどであり、芯線1とキャップ4の先端部分を除く部分全体にコーティングできれば、絶縁性の耐久性が良くなる。コーティングの加工性を考慮すると、構造の角の加工は、CやRを大きくすることも重要である。C、Rが小さいとコーティングを施す際に、コーティング剤が十分入り込まず、皮膜強度が弱くなり、結果として耐久性、絶縁性が落ちてしまう。

【0016】

このような電極を用いた溶融金属の電気的特性計測例として、溶融亜鉛メッキ槽内のドロス堆積計がある。溶融亜鉛メッキ槽内には、Zn、Al、Feの合金としてトップドロス(表面に浮いてくるもの)とボトムドロス(底に溜まるもの)がある。トップドロスは目視で確認できるが、ボトムドロスは見えない。ボトムドロスの堆積高さが増えると、ボトムドロスが巻き上がり、鋼板に付着し欠陥となる。このボトムドロスの電気抵抗は溶融亜鉛よりも5倍以上大きいため、本実施の形態の電極を用いて電気抵抗を測れば、ボトムドロスなのか溶融亜鉛なのか区別が可能である。

【0017】

図2は、図1の溶融金属浸漬用電極を使用したドロスセンサにおける電極配置を示した図である。電極10は、定電流を供給する電極であり、電極10、10間に定電流を供給する。電極11は、電極11、11間の電圧を計測するための電極である。このような構成のドロスセンサを溶融亜鉛メッキ槽内の底から例えば300mmの付近に設置する。電極11、11間が溶融亜鉛で満たされている場合と、ドロスが満たしている場合では、その抵抗値が5倍以上異なるためドロス存在が確認できるのである。実験により求めた値としては、溶融亜鉛(Zn)の抵抗率 約1.8x10-7Ωm@500℃であったが、ドロスが堆積した場合には、約1.0x10-6Ωmであった。この差を計測することにより、ドロスの堆積状況が把握できる。これは、ドロスの除去時期を最適化するセンサとして非常に有用である。

【符号の説明】

【0018】

1 芯線、 2 電気的絶縁層、3 保護層、4 キャップ、 5 電気的絶縁体、6 絶縁保護層、 10、11 電極。

【技術分野】

【0001】

本発明は、高温の溶融金属の電気的特性を計測するために、溶融金属中へ浸漬される溶融金属浸漬用電極に関し、特にその構造に関するものである。

【背景技術】

【0002】

従来から行われている溶融金属の電気特性計測では、オフラインにてるつぼを使用し、短時間で行われる場合が多い。そのため、溶融金属の温度にてその短時間だけ使用できれば良かった。しかしながら、例えば連続亜鉛めっき法による溶融亜鉛めっき鋼板の製造における溶融亜鉛槽内電気抵抗の長時間連続計測の場合には、電極に耐久性や耐食性が求められている。また、装入/取り出し時に溶融亜鉛の抵抗を受けたり、溶融亜鉛の流動による力を受けたりする為、強度も必要とされる。さらに、計測に必要な電気を供給する部分と、溶融亜鉛とは必要な場所(例えば先端)以外は、電気的に絶縁されている方が望ましい。このような電極として、例えば特許文献1のような電極が提案されている。これは、絶縁体にて芯線を保護しながら絶縁性を保とうとする構造である。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−151772号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

確かに特許文献1のような電極であれば強度も有り、耐久性・耐食性を得られる場合もある。しかし、電極を浸漬する際には、室温から溶融亜鉛ポットに浸漬する、或いは引上げの際に溶融亜鉛ポットから室温に引き出す、等温度変化が急な場合や、浸漬・引上げの繰り返しが多い場合には、金属部分と非金属部分の熱伝導率及び熱膨張率の違いから、接着剤が徐々に剥がれて隙間が出来てしまう可能性があった。隙間がひとたび出来てしまうと、ポット中の溶融亜鉛の大きな圧力により、隙間が加速度的に大きくなり、浸食されてしまう結果になる。

【0005】

本発明は、このような課題を解決するために為されたものであり、溶融金属中に浸漬させて電気的特性を計測する際に熱的変化の影響を受けにくくした溶融金属浸漬用電極を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る溶融金属浸漬用電極は、溶融金属の電気的特性を計測するために溶融金属に浸漬される溶融金属浸漬用電極であって、導体の芯線と、前記芯線をその先端部を除いて被覆した絶縁層と、前記絶縁層を被覆した保護層と、中央部が開口し、前記芯線を挿通し、前記絶縁層の先端部端面の一部と前記保護層の先端部端面とを覆うとともに、前記保護層の先端部側の外周を覆う電気絶縁体と、前記芯線を挿通するとともに前記電気絶縁体の開口部に固着された蓋部材とを備えたものである。

【0007】

本発明に係る溶融金属浸漬用電極において、前記保護層及び前記電気絶縁体は、保護層の熱膨張率>電気絶縁体の熱膨張率の関係にある材質のものを用いる。

本発明に係る溶融金属浸漬用電極において、前記電気絶縁体及び前記蓋部材は、電気絶縁体の熱膨張率<蓋部材の熱膨張率の関係にある材質のものを用いる。

【0008】

本発明に係る溶融金属浸漬用電極において、前記保護層は、金属管から構成される。

本発明に係る溶融金属浸漬用電極において、前記保護層と前記電気絶縁体とはネジ結合して固定される。

本発明に係る溶融金属浸漬用電極において、前記蓋部材は、前記電気絶縁体の開口部にネジ結合して固着される。

本発明に係る溶融金属浸漬用電極は、前記保護層、前記電気絶縁体及び前記蓋部材の外周部分を覆う絶縁保護層をさらに備える。

【発明の効果】

【0009】

本発明によれば、高温の溶融金属中へ浸漬しても、熱膨張の違いによる隙間が生じにくく、溶融金属による侵入を防ぐことが出来、結果として絶縁を長く保つことが可能となる。そして、耐久性/耐食性に優れているため、長期間安定して計測が実施可能となる。

【図面の簡単な説明】

【0010】

【図1】本発明の一実施の形態に係る溶融金属浸漬用電極の断面図である。

【図2】図1の溶融金属浸漬用電極を使用したドロスセンサにおける電極配置を示した図である。

【発明を実施するための形態】

【0011】

図1は、本発明の一実施の形態に係る溶融金属浸漬用電極(以下、単に電極ともいう)の断面図であり、芯線の中心に沿って切断された断面図である。

本実施の形態では、溶融亜鉛メッキ槽内に浸漬される電極の例について説明する。

図1に示されるように、電極は、芯線1、電気的絶縁層2及び保護層3を備えている。芯線1は、耐食性を考慮し、SUS304製とし、耐久性も考えて例えば2mm程度のものが使用される。芯線1の周囲には電気的絶縁層2が設けられる。電気的絶縁層2としては、例えばMgO(酸化マグネシウム)やAl2O3(アルミナ)などの層が使用される。電気的絶縁層2の周囲には保護層3が設けられる。保護層3としては、例えばSUS304が使用される。なお、電気的絶縁層2は、芯線1と保護層3との隙間に詰め込まれて形成される。このとき、電気的絶縁層2に空気が残らないように詰め込む必要がある。空気が残っていると、電極を高温溶融金属に浸漬した際、膨張して絶縁層を破壊する可能性が有るからである。

【0012】

芯線1の先端は、電気的絶縁層2及び保護層3よりも長く突き出している。電気的絶縁層2及び保護層3の先端部端面を覆うように、芯線1の周りに電気的絶縁性の接着剤を塗布する。接着剤としてはアロンセラミックやResbond904などがある。接着剤が接着力を維持している間に、中央に開口部を備えたキャップ型の電気的絶縁体5を芯線1に通して、電気的絶縁層2と保護層3の先端部端面(電気的絶縁層2についてはその一部)に蓋をするように押し付ける、若しくは保護層3にダイスでネジを切り、電気的絶縁体5の内面にタップでネジを切り、保護層3に電気的絶縁体5をネジ入れてそのまま接着させる。電気的絶縁体5の材質としては、アルミナやジルコニアなどのセラミック系が良いが、溶融金属と反応しないことと耐熱性が有ること、強度が有ること、さらに保護層3の材質よりも熱膨張率が小さいことが必要である(保護層3の熱膨張率>電気的絶縁体5の熱膨張率)。ねじ切りの加工が出来き、保護層3とネジ締めにより組立て可能なことであれば、接着剤のみの固定よりも強度が増す。

【0013】

また、電気的絶縁体5と芯線1とがネジ加工により接合出来れば良いが、芯線1が必ずしも太いとは限らない。芯線1にネジ加工が出来ない場合には、SUS304製のキャップ4を電気的絶縁体5にネジ入れする。但し、キャップ(蓋部材)4の材質は、キャップ4の熱膨張率>電気的絶縁体5の熱膨張率、となるようなものを用いる。そして、芯線1とキャップ4の先端部分とを溶接して先端側の隙間を埋めてしまう。こうすることでキャップ4全体が電極となり、芯線1のみの場合よりも耐久性が増すし、亜鉛に接する面積も大きくなるため、安定した接触抵抗が得られ、誤差が減る。

【0014】

以上の構造により、

(1)保護層3と電気的絶縁体5との隙間、

(2)電気的絶縁体5とキャップ4との隙間、

が昇温時には狭まる傾向となるため、溶融金属の浸入をより強固に防ぐことが可能となるとともに、安定した電気抵抗測定が可能となる。なお、保護層3やキャップ4の素材としては、SUS403でも良い。

【0015】

また、保護層3が本例のSUSの様に金属体(金属管)である場合は、芯線1と他の電極の芯線との間に流れるべき電流が、保護層3に流れてしまい、誤差を大きくする結果となることが有り得る。そのような場合には、保護層3の外側に絶縁保護層6を設けると良い。絶縁保護層6は、例えばセラミックコーティングなどであり、芯線1とキャップ4の先端部分を除く部分全体にコーティングできれば、絶縁性の耐久性が良くなる。コーティングの加工性を考慮すると、構造の角の加工は、CやRを大きくすることも重要である。C、Rが小さいとコーティングを施す際に、コーティング剤が十分入り込まず、皮膜強度が弱くなり、結果として耐久性、絶縁性が落ちてしまう。

【0016】

このような電極を用いた溶融金属の電気的特性計測例として、溶融亜鉛メッキ槽内のドロス堆積計がある。溶融亜鉛メッキ槽内には、Zn、Al、Feの合金としてトップドロス(表面に浮いてくるもの)とボトムドロス(底に溜まるもの)がある。トップドロスは目視で確認できるが、ボトムドロスは見えない。ボトムドロスの堆積高さが増えると、ボトムドロスが巻き上がり、鋼板に付着し欠陥となる。このボトムドロスの電気抵抗は溶融亜鉛よりも5倍以上大きいため、本実施の形態の電極を用いて電気抵抗を測れば、ボトムドロスなのか溶融亜鉛なのか区別が可能である。

【0017】

図2は、図1の溶融金属浸漬用電極を使用したドロスセンサにおける電極配置を示した図である。電極10は、定電流を供給する電極であり、電極10、10間に定電流を供給する。電極11は、電極11、11間の電圧を計測するための電極である。このような構成のドロスセンサを溶融亜鉛メッキ槽内の底から例えば300mmの付近に設置する。電極11、11間が溶融亜鉛で満たされている場合と、ドロスが満たしている場合では、その抵抗値が5倍以上異なるためドロス存在が確認できるのである。実験により求めた値としては、溶融亜鉛(Zn)の抵抗率 約1.8x10-7Ωm@500℃であったが、ドロスが堆積した場合には、約1.0x10-6Ωmであった。この差を計測することにより、ドロスの堆積状況が把握できる。これは、ドロスの除去時期を最適化するセンサとして非常に有用である。

【符号の説明】

【0018】

1 芯線、 2 電気的絶縁層、3 保護層、4 キャップ、 5 電気的絶縁体、6 絶縁保護層、 10、11 電極。

【特許請求の範囲】

【請求項1】

溶融金属の電気的特性を計測するために溶融金属に浸漬される溶融金属浸漬用電極であって、

導体の芯線と、

前記芯線をその先端部を除いて被覆した絶縁層と、

前記絶縁層を被覆した保護層と、

中央部が開口し、前記芯線を挿通し、前記絶縁層の先端部端面の一部と前記保護層の先端部端面とを覆うとともに、前記保護層の先端部側の外周を覆う電気絶縁体と、

前記芯線を挿通するとともに前記電気絶縁体の開口部に固着された蓋部材と

を備えたことを特徴とする溶融金属浸漬用電極。

【請求項2】

前記保護層及び前記電気絶縁体は、前記保護層の熱膨張率>前記電気絶縁体の熱膨張率の関係にある材質のものを用いることを特徴とする請求項1に記載の溶融金属浸漬用電極。

【請求項3】

前記電気絶縁体及び前記蓋部材は、前記電気絶縁体の熱膨張率<前記蓋部材の熱膨張率の関係にある材質のものを用いることを特徴とする請求項1又は2に記載の溶融金属浸漬用電極。

【請求項4】

前記保護層は、金属管から構成されることを特徴とする請求項1〜3の何れか一項に記載の溶融金属浸漬用電極。

【請求項5】

前記保護層と前記電気絶縁体とはネジ結合して固定されることを特徴とする請求項1〜4の何れか一項に記載の溶融金属浸漬用電極。

【請求項6】

前記蓋部材は、前記電気絶縁体の開口部にネジ結合して固着されることを特徴とする請求項1〜5の何れか一項に記載の溶融金属浸漬用電極。

【請求項7】

前記保護層、前記電気絶縁体及び前記蓋部材の外周部分を覆う絶縁保護層を

さらに備えたことを特徴とする請求項1〜6の何れか一項に記載の溶融金属浸漬用電極。

【請求項1】

溶融金属の電気的特性を計測するために溶融金属に浸漬される溶融金属浸漬用電極であって、

導体の芯線と、

前記芯線をその先端部を除いて被覆した絶縁層と、

前記絶縁層を被覆した保護層と、

中央部が開口し、前記芯線を挿通し、前記絶縁層の先端部端面の一部と前記保護層の先端部端面とを覆うとともに、前記保護層の先端部側の外周を覆う電気絶縁体と、

前記芯線を挿通するとともに前記電気絶縁体の開口部に固着された蓋部材と

を備えたことを特徴とする溶融金属浸漬用電極。

【請求項2】

前記保護層及び前記電気絶縁体は、前記保護層の熱膨張率>前記電気絶縁体の熱膨張率の関係にある材質のものを用いることを特徴とする請求項1に記載の溶融金属浸漬用電極。

【請求項3】

前記電気絶縁体及び前記蓋部材は、前記電気絶縁体の熱膨張率<前記蓋部材の熱膨張率の関係にある材質のものを用いることを特徴とする請求項1又は2に記載の溶融金属浸漬用電極。

【請求項4】

前記保護層は、金属管から構成されることを特徴とする請求項1〜3の何れか一項に記載の溶融金属浸漬用電極。

【請求項5】

前記保護層と前記電気絶縁体とはネジ結合して固定されることを特徴とする請求項1〜4の何れか一項に記載の溶融金属浸漬用電極。

【請求項6】

前記蓋部材は、前記電気絶縁体の開口部にネジ結合して固着されることを特徴とする請求項1〜5の何れか一項に記載の溶融金属浸漬用電極。

【請求項7】

前記保護層、前記電気絶縁体及び前記蓋部材の外周部分を覆う絶縁保護層を

さらに備えたことを特徴とする請求項1〜6の何れか一項に記載の溶融金属浸漬用電極。

【図1】

【図2】

【図2】

【公開番号】特開2011−202981(P2011−202981A)

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願番号】特願2010−67980(P2010−67980)

【出願日】平成22年3月24日(2010.3.24)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願日】平成22年3月24日(2010.3.24)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]