溶融Al−Zn系めっき鋼板およびその製造方法

【課題】優れたプレス加工性を有する溶融Al−Zn系めっき鋼板およびその製造方法を提供する。

【解決手段】めっき皮膜中のAl含有量が20〜95mass%である。そして、前記めっき皮膜中のSi含有量が前記Al含有量に対して5mass%以上である。さらに、めっき皮膜は、上層と下地鋼板との界面に存在する合金相からなり、上層中には非固溶Siを前記めっき皮膜中の前記Al含有量に対して3mass%以上含有する。このように、非固溶Siを多くすることで、クラックの数が増加し各クラックの開口巾が小さくなり、摺動によるめっき剥離の起点になりにくくなり、結果としてプレス加工性が向上する。

【解決手段】めっき皮膜中のAl含有量が20〜95mass%である。そして、前記めっき皮膜中のSi含有量が前記Al含有量に対して5mass%以上である。さらに、めっき皮膜は、上層と下地鋼板との界面に存在する合金相からなり、上層中には非固溶Siを前記めっき皮膜中の前記Al含有量に対して3mass%以上含有する。このように、非固溶Siを多くすることで、クラックの数が増加し各クラックの開口巾が小さくなり、摺動によるめっき剥離の起点になりにくくなり、結果としてプレス加工性が向上する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プレス加工性に優れた溶融Al−Zn系めっき鋼板、特にめっき皮膜中のAl含有量が20〜95mass%の溶融Al−Zn系めっき鋼板およびその製造方法に関するものである。

【背景技術】

【0002】

めっき皮膜中にAlを20〜95mass%含有する溶融Al−Zn系めっき鋼板は、特許文献1に示すように溶融亜鉛めっき鋼板に比べて優れた耐食性を示すことから、近年、長期間屋外に曝される屋根や壁などの建材分野を中心に需要が伸びている。

【0003】

この溶融Al−Zn系めっき鋼板は、酸洗脱スケールした熱延鋼板又はこれをさらに冷間圧延して得られた冷延鋼板を下地鋼板とし、連続式溶融めっき設備において以下のようにして製造される。

【0004】

連続式溶融めっき設備では、まず、還元性雰囲気に保持された焼鈍炉内で下地鋼板を所定温度に加熱し、焼鈍と同時に鋼板表面に付着する圧延油等の除去、酸化膜の還元除去を行う。次いで、下端がめっき浴に浸漬されたスナウト内を通板することで所定濃度のAlを含有した溶融めっき浴中に下地鋼板が浸漬される。そして、めっき浴に浸漬された鋼板はシンクロールを経由してめっき浴の上方に引き上げられ、めっき浴上に配置されたガスワイピングノズルから鋼板の表面に向けて加圧した気体を噴射することによりめっき付着量が調整され、次いで冷却装置により冷却され、所定のめっき皮膜が形成された溶融Al−Zn系めっき鋼板が得られる。

【0005】

この時、所望のめっき品質や材質を確保するために、連続式溶融めっき設備における焼鈍炉の熱処理条件や雰囲気条件、めっき浴組成やめっき後の冷却速度等の操業条件は、所定の管理範囲で精度よく管理される。

【0006】

上記のようにして製造された溶融Al−Zn系めっき鋼板のめっき皮膜は、下地鋼板との界面に存在する合金相と、その上に存在する上層からなる。さらに、上層は、主としてZnを過飽和に含有しAlがデンドライト凝固した部分と、残りのデンドライト間隙の部分からなっており、デンドライト凝固部分はめっき皮膜の膜厚方向に積層している。このような特徴的な皮膜構造により、表面からの腐食進行経路が複雑になり腐食が容易に下地鋼板に到達しにくくなり、溶融Al−Zn系めっき鋼板はめっき皮膜厚が同一の溶融亜鉛めっき鋼板に比べ優れた耐食性を示すことになる。

【0007】

また、通常、めっき浴には、Alに対して3mass%程度のSiが添加されており、このSiの働きにより、溶融Al−Zn系めっき鋼板の界面の合金相成長が抑えられ、合金相厚さは約1〜2μm程度となっている。めっき皮膜厚が同一ならば、合金相が薄いほど耐食性向上に効果のある上層が厚くなるので、合金相の成長を抑制することは耐食性の向上に寄与することになる。また、合金相は上層よりも固く、加工時にクラックの起点として作用するので、合金相の成長抑制はクラックの発生を減少させ、曲げ加工性を向上させる効果をもたらすことにもなる。そして、発生したクラック部は下地鋼板が露出しており耐食性に劣るので、クラックの発生を減じることは曲げ加工部耐食性をも向上させることになる。

【特許文献1】特公昭46-7161号

【発明の開示】

【発明が解決しようとする課題】

【0008】

以上のように、溶融Al−Zn系めっき鋼板は、優れた耐食性を示す一方で、折り曲げ等の加工を施すと加工の程度によっては被加工部のめっき皮膜にクラックが生じることがある。

また、合金相がクラックの起点に、上層のデンドライト間隙部がクラックの伝播経路になるため、同程度の曲げ加工を行った場合、めっき皮膜厚が同一の溶融亜鉛めっき鋼板に比べてクラックの伝播経路が限定され、クラックの発生数が減少する一方で各クラックが比較的大きく開口する傾向がある。

ゆえに、曲げ加工の程度によってはクラックが肉眼で視認され、外観を損ねるという問題がある。またクラック部は下地鋼板が露出しているため、クラックのない部分と比較して耐食性が著しく低下するという問題もある。

【0009】

また、溶融Al−Zn系めっき鋼板を自動車分野で用いようとした場合は以下の問題がある。

近年、地球温暖化対策の一環で車体を軽量化して燃費を向上させCO2排出量を削減することが求められており、これにより高強度鋼板の使用による軽量化と、耐食性に優れる溶融Al−Zn系めっき化を両立させることが強く望まれている。自動車分野では車体形状などに合わせて複雑なプレス加工を行うので、建材分野のような単なる曲げ変形のみではなく摺動も加わる加工様式が用いられる。しかし、このような加工に対し高強度鋼板はスプリングバックなどの形状不良を生じやすく、一方で、溶融Al−Zn系めっき鋼板は、摺動時に大きく開口したクラックを起点にめっき皮膜が剥離しやすくなる傾向がある。

【0010】

本発明は、かかる事情に鑑み、優れたプレス加工性を有する溶融Al−Zn系めっき鋼板およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、上記の課題を解決すべく、鋭意研究を重ねた。その結果、めっき皮膜構造を制御することにより、従来にない優れたプレス加工性が得られることを見出した。

【0012】

本発明は、以上の知見に基づきなされたものであり、その要旨は以下の通りである。

[1]めっき皮膜中のAl含有量が20〜95mass%である溶融Al−Zn系めっき鋼板であって、前記めっき皮膜中のSi含有量が前記Al含有量に対して5mass%以上であり、前記めっき皮膜は、上層と下地鋼板との界面に存在する合金相からなり、該上層中には非固溶Siを前記めっき皮膜中の前記Al含有量に対して3mass%以上含有する。

[2]前記[1]において、前記合金相は厚さが5μm以下の層をなしている。

[3]前記[1]または[2]において、前記非固溶Siが5μm以下の粒子である。

[4]溶融Al−Zn系めっき鋼板を製造するに際し、めっき浴中のAl含有量を20〜95mass%、Si含有量を前記Al含有量に対して5mass%以上とする溶融Al−Zn系めっき鋼板の製造方法である。

[5]前記[4]において、めっき処理後、鋼板を、めっき浴の融点以上めっき浴の温度以下で、前記合金相の厚さが0.5μm以上5μm以下となるよう、保持する。

【0013】

なお、本発明においては、合金化処理を施す、施さないにかかわらず、めっき処理方法によって鋼板上にAl−Znをめっきした鋼板を総称して溶融Al−Zn系めっき鋼板と呼称する。すなわち、本発明における溶融Zn−Al系めっき鋼板とは、合金化処理を施していない溶融Al−Znめっき鋼板、合金化処理を施す合金化溶融Al−Znめっき鋼板いずれも含むものである。

【発明の効果】

【0014】

本発明によれば、プレス加工性に優れた溶融Al−Zn系めっき鋼板が得られる。そして、本発明の溶融Al−Zn系めっき鋼板を高強度鋼板に適用することにより、自動車分野において、軽量化と優れた耐食性の両立が可能となる。

【発明を実施するための最良の形態】

【0015】

本発明の対象とするめっき鋼板は、めっき皮膜中にAlを20〜95mass%含有する溶融Al−Zn系めっき鋼板である。性能面(耐食性、加工性等)と操業面のバランスから、めっき皮膜中のAl含有量の好ましい範囲は45〜85mass%である。

【0016】

前述のように、めっき浴に添加されているSiは、めっき処理後、溶融Al−Zn系めっき鋼板の合金相成長を抑制する。しかし、合金相成長に寄与しなかった余剰Siは、上層で固溶される。そして、さらに、上層のSi固溶量を超えた余剰Siは、上層に非固溶Siとして晶出し、上層のAlデンドライトの成長を妨げる物理的な障壁になる。また非固溶SiはAlデンドライトと混ざり合わないのでデンドライト間隙部に分散する。非固溶Siを含んだデンドライト間隙部は、非固溶Siの境界部が剥離しやすくなるので、非固溶Siのないデンドライト間隙部に比べ容易にクラックが伝播する。ゆえに非固溶Siが多くなるほど、変形時に微細なクラックが多数発生しやすくなる。

【0017】

しかしながら、本発明では、上記従来の技術思想に反して、めっき皮膜中のSi含有量をAl含有量に対して5mass%以上とし、上層中に非固溶Siを前記めっき皮膜中のAl含有量に対して3mass%以上とする。これは、従来では微細なクラックが発生しやすくなるため少ない方が好ましいとされていた非固溶Siを、本発明では積極的に利用することを基本的な技術思想とするからである。すなわち、本発明は、クラック微細分散効果を利用したものであり、クラックの数が増加することで各クラックの開口巾が小さくなり、摺動によるめっき剥離の起点になりにくくなり、結果としてプレス加工性が向上する。

【0018】

めっき皮膜中のSi含有量がAl含有量に対して5mass%未満では、Siが合金相成長に消費されるので、上層中の非固溶Siは減少し、めっき皮膜中のAl含有量に対して上層中の非固溶Siが3mass%以上とならない。よって、めっき皮膜中のSi含有量はAl含有量に対して5mass%以上とする。

【0019】

さらに、上層中には非固溶Siが前記めっき皮膜中のAl含有量に対して3mass%以上含有する。非固溶Siがめっき皮膜中のAl含有量に対して3mass%未満では、非固溶Siの量が少なく前述のクラック微細分散効果が十分に発揮されないからである。よって非固溶Siはめっき皮膜中のAl含有量に対して3mass%以上とする。

【0020】

また、合金相は厚さが5μm以下の層をなしていることが好ましい。合金相の厚さを5μm以下とすることで、クラックの起点として作用する合金相が薄くなり、合金相を貫通するクラックが微細分散するため、上層まで伝播して開口するクラックも微細分散し開口巾が小さくなるからである。また、合金相を層状とすることにより、合金相が厚くなっている突出部からのクラック発生が抑えられる。

【0021】

さらに、非固溶Siは5μm以下の粒子であることが好ましい。

非固溶Siを5μm以下の粒子とすることで、粒子が小さくなり、数が増加し、クラックが微細分散する。5μmを超える場合には上層の厚さ全体に亘って非固溶Siの粒子が貫通する箇所が生じ、その部分の耐食性低下を招く懸念がある。

なお、前述のように非固溶Siは余剰Siのうちの上層へのSi固溶量を超えた分が晶出するものである。そのため、非固溶SiであるSi単体からなる粒子のサイズは、めっき皮膜の凝固過程を適宜制御することによって制御することができる。非固溶Siの粒子のサイズを制御する方法としては、例えば、めっき処理後に直ちに急冷するのではなく、めっき鋼板の上層が融液で保たれる温度に一旦保持した後に冷却する方法があげられる。すなわち、めっき処理後、鋼板を、めっき浴の融点以上めっき浴の温度以下で保持する。この時、保持は前記合金相の厚さが0.5μm〜5μm以下になるように終了させる。合金相の厚さが5μmを超えてまで保持した場合、上述したように上層の厚さ全体に亘って非固溶Siの粒子が貫通する箇所が生じ、その部分の耐食性低下を招く懸念があり、保持する効果が得られない。

通常は合金相成長抑制目的でめっき後直ちに冷却してめっき皮膜を凝固させているため、上層が融液状態となっている時にSiの濃度勾配が生じ、合金相付近よりも表面側でSiの濃度が高くなり、凝固後上層の最表層側に大きな非固溶Siの粒子が生じやすい。しかし、上層が融液で保たれる温度で一旦保持することで、上層中のSiの濃度は均一化し、凝固後上層の最表層側に大きな非固溶Siの粒子を生じさせることなく、非固溶Siの粒子を小さくすることが可能となる。

ただし、非固溶Siの粒子を5μm以下とする方法は、上記に限定されるものではなく、上層中の非固溶Siの粒子が5μm以下となれば、いかなる方法を用いても同じ効果が得られる。

【0022】

なお、本発明における合金相の厚さや非固溶Siの粒子のサイズは、走査型電子顕微鏡等によりめっき皮膜の断面を研磨して観察することで測定でき、鋼板の幅方向両エッジ部100mmを除いた任意の場所から採取したサンプルのめっき皮膜断面を少なくとも連続する10mm(任意の方向)の範囲で観察し求めた、合金相の最大厚さと非固溶Siの粒子の最大径とする。断面の研磨方法やエッチング方法はいくつかの方法があるが、めっき皮膜断面を観察する際に用いる方法であればどのようなものでも構わない。

【0023】

次に、本発明のプレス加工性に優れた溶融Al−Zn系めっき鋼板の製造方法について説明する。

本発明の溶融Al−Zn系めっき鋼板は、連続式溶融めっき設備などで製造され、めっき浴中のAl含有量は20〜95mass%、Si含有量はAl含有量に対して5mass%以上とする。

また、非固溶Siの粒子のサイズを制御し、5μm以下とするために、めっき処理後、鋼板を、めっき浴の融点以上めっき浴の温度以下で、前記合金相の厚さが0.5μm以上5μm以下となるよう、保持し、その後、冷却するのが好ましい。めっき皮膜の上層が融液で保たれる温度に一旦保持した後に冷却することで、上述したように、上層中のSiの濃度は均一化し、凝固後上層の表面側に大きな非固溶Siの粒子が生じることなく、非固溶Siの粒子が0.5μm以上5μm以下になる。

【0024】

なお、本発明のめっき鋼板のめっき浴には、上述したAl、Zn、Si以外にも例えばMg、Sr、V、Mn、Ni、Co、Cr、Ti、Sb、Ca、Mo、B等の何らかの元素が添加されている場合もあるが、本発明の効果が損なわれない限り適用可能である。

【0025】

さらに、以上により所定のめっき皮膜が得られためっき鋼板はその表面に化成処理皮膜を有することにより表面処理鋼板とすることができる。めっき鋼板のめっき皮膜面に、例えば、クロメート処理液またはクロムフリー化成処理液をめっき層表面に塗布し、水洗することなく80〜300℃で乾燥処理するクロメート処理またはクロムフリー化成処理を含む1又は2以上の処理を行い、化成処理皮膜を形成する。この化成処理皮膜は複層皮膜により構成されていてもよく、この場合には複数の処理が順次行われる。

【0026】

さらに、表面処理鋼板の表面には単層又は複層の塗膜を形成し、塗装鋼板とすることができる。この塗膜としては、例えば、ポリエステル系樹脂塗膜、エポキシ系樹脂塗膜、アクリル系樹脂塗膜、ウレタン系樹脂塗膜、フッ素系樹脂塗膜等が挙げられる。また、上記樹脂の一部を他の樹脂で変性した、例えばエポキシ変性ポリエステル系樹脂塗膜等も適用できる。さらに上記樹脂には必要に応じて硬化剤、硬化触媒、顔料、添加剤等を添加することができる。

表面処理鋼板の表面に塗膜を形成するための塗装方法は特に規定しないが、塗装方法としてはロールコーター塗装、カーテンフロー塗装、スプレー塗装等が挙げられる。塗料を塗装後、一般に熱風乾燥、赤外線加熱、誘導過熱等の手段により加熱乾燥して塗膜を形成させる。

ただし、上記表面処理鋼板及び塗装鋼板の製造方法は一例であり、これに限定されるものではない。

以上により、本発明のプレス加工性に優れた溶融Al−Zn系めっき鋼板が得られる。

【実施例】

【0027】

次に、本発明を実施例により更に詳細に説明する。

常法で製造した冷延鋼板を連続式溶融めっき設備に通板し、表1および表2に示すめっき浴組成にてめっき処理を行い、溶融Al-Zn系めっき鋼板を製造した。なお、めっき浴温は浴組成に応じて融点+30℃以上、ラインスピ−ドは150m/分とした。まためっき浴直上に設置されている合金化炉を利用して合金化炉出側まで上層が融液の状態で保たれるように各浴の融点(460℃〜620℃)より高い温度で3秒保持した後、冷却した。

【0028】

以上のようにして得られた溶融Al−Zn系めっき鋼板に対して、次に示すようにして合金相厚さと上層中の非固溶Siの粒子のサイズを測定し、さらにプレス加工性を評価した。

【0029】

合金相厚さと上層中の非固溶Siの粒子のサイズは断面を研磨して走査型電子顕微鏡で観察した。鋼板の圧延方向に平行な連続した10mmの範囲を1500倍で撮影し、合金相の最大厚さと非固溶Siの粒子の最大径を求めた。

【0030】

プレス加工性を評価する手法としてドロービード試験を行った。なお、ドロービード試験は、ビード先端径0.5mmRのビードで10mm押込み、押さえ荷重4903N(500kgf)で引き抜いた。また、プレス加工性の評価としてめっき剥離の有無を外観観察して以下の基準で評価した。この評価基準で4点以上であれば、プレス加工性が良好であると判断される。

5:目視で観察してクラックが認められず。めっき剥離はない

4:目視で観察してクラックが認められる。めっき剥離はない

3:部分的にめっき剥離 (剥離面積<未剥離面積)

2:部分的にめっき剥離 (剥離面積>未剥離面積)

1:全面めっき剥離

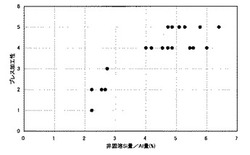

以上により得られた結果を、表1、表2および図1に示す。

なお、表1は本発明例を示す表であり、表2は比較例を示す表である。また、図1はめっき皮膜中に含まれるAlに対する非固溶Si量の割合とプレス加工性とのの関係を示す図である。

【0031】

【表1】

【0032】

【表2】

【0033】

表1及び図1より、本発明例では、プレス加工性の向上が図られ、プレス加工性に優れた溶融Al−Zn系めっき鋼板が得られることがわかる。

【産業上の利用可能性】

【0034】

耐食性に加え、さらにプレス加工性にも優れることから、建材分野、自動車分野を中心に広範な分野で適用できる。

【図面の簡単な説明】

【0035】

【図1】めっき皮膜中に含まれる非固溶Si量の割合とプレス加工性とのの関係を示す図である。(実施例1)

【技術分野】

【0001】

本発明は、プレス加工性に優れた溶融Al−Zn系めっき鋼板、特にめっき皮膜中のAl含有量が20〜95mass%の溶融Al−Zn系めっき鋼板およびその製造方法に関するものである。

【背景技術】

【0002】

めっき皮膜中にAlを20〜95mass%含有する溶融Al−Zn系めっき鋼板は、特許文献1に示すように溶融亜鉛めっき鋼板に比べて優れた耐食性を示すことから、近年、長期間屋外に曝される屋根や壁などの建材分野を中心に需要が伸びている。

【0003】

この溶融Al−Zn系めっき鋼板は、酸洗脱スケールした熱延鋼板又はこれをさらに冷間圧延して得られた冷延鋼板を下地鋼板とし、連続式溶融めっき設備において以下のようにして製造される。

【0004】

連続式溶融めっき設備では、まず、還元性雰囲気に保持された焼鈍炉内で下地鋼板を所定温度に加熱し、焼鈍と同時に鋼板表面に付着する圧延油等の除去、酸化膜の還元除去を行う。次いで、下端がめっき浴に浸漬されたスナウト内を通板することで所定濃度のAlを含有した溶融めっき浴中に下地鋼板が浸漬される。そして、めっき浴に浸漬された鋼板はシンクロールを経由してめっき浴の上方に引き上げられ、めっき浴上に配置されたガスワイピングノズルから鋼板の表面に向けて加圧した気体を噴射することによりめっき付着量が調整され、次いで冷却装置により冷却され、所定のめっき皮膜が形成された溶融Al−Zn系めっき鋼板が得られる。

【0005】

この時、所望のめっき品質や材質を確保するために、連続式溶融めっき設備における焼鈍炉の熱処理条件や雰囲気条件、めっき浴組成やめっき後の冷却速度等の操業条件は、所定の管理範囲で精度よく管理される。

【0006】

上記のようにして製造された溶融Al−Zn系めっき鋼板のめっき皮膜は、下地鋼板との界面に存在する合金相と、その上に存在する上層からなる。さらに、上層は、主としてZnを過飽和に含有しAlがデンドライト凝固した部分と、残りのデンドライト間隙の部分からなっており、デンドライト凝固部分はめっき皮膜の膜厚方向に積層している。このような特徴的な皮膜構造により、表面からの腐食進行経路が複雑になり腐食が容易に下地鋼板に到達しにくくなり、溶融Al−Zn系めっき鋼板はめっき皮膜厚が同一の溶融亜鉛めっき鋼板に比べ優れた耐食性を示すことになる。

【0007】

また、通常、めっき浴には、Alに対して3mass%程度のSiが添加されており、このSiの働きにより、溶融Al−Zn系めっき鋼板の界面の合金相成長が抑えられ、合金相厚さは約1〜2μm程度となっている。めっき皮膜厚が同一ならば、合金相が薄いほど耐食性向上に効果のある上層が厚くなるので、合金相の成長を抑制することは耐食性の向上に寄与することになる。また、合金相は上層よりも固く、加工時にクラックの起点として作用するので、合金相の成長抑制はクラックの発生を減少させ、曲げ加工性を向上させる効果をもたらすことにもなる。そして、発生したクラック部は下地鋼板が露出しており耐食性に劣るので、クラックの発生を減じることは曲げ加工部耐食性をも向上させることになる。

【特許文献1】特公昭46-7161号

【発明の開示】

【発明が解決しようとする課題】

【0008】

以上のように、溶融Al−Zn系めっき鋼板は、優れた耐食性を示す一方で、折り曲げ等の加工を施すと加工の程度によっては被加工部のめっき皮膜にクラックが生じることがある。

また、合金相がクラックの起点に、上層のデンドライト間隙部がクラックの伝播経路になるため、同程度の曲げ加工を行った場合、めっき皮膜厚が同一の溶融亜鉛めっき鋼板に比べてクラックの伝播経路が限定され、クラックの発生数が減少する一方で各クラックが比較的大きく開口する傾向がある。

ゆえに、曲げ加工の程度によってはクラックが肉眼で視認され、外観を損ねるという問題がある。またクラック部は下地鋼板が露出しているため、クラックのない部分と比較して耐食性が著しく低下するという問題もある。

【0009】

また、溶融Al−Zn系めっき鋼板を自動車分野で用いようとした場合は以下の問題がある。

近年、地球温暖化対策の一環で車体を軽量化して燃費を向上させCO2排出量を削減することが求められており、これにより高強度鋼板の使用による軽量化と、耐食性に優れる溶融Al−Zn系めっき化を両立させることが強く望まれている。自動車分野では車体形状などに合わせて複雑なプレス加工を行うので、建材分野のような単なる曲げ変形のみではなく摺動も加わる加工様式が用いられる。しかし、このような加工に対し高強度鋼板はスプリングバックなどの形状不良を生じやすく、一方で、溶融Al−Zn系めっき鋼板は、摺動時に大きく開口したクラックを起点にめっき皮膜が剥離しやすくなる傾向がある。

【0010】

本発明は、かかる事情に鑑み、優れたプレス加工性を有する溶融Al−Zn系めっき鋼板およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、上記の課題を解決すべく、鋭意研究を重ねた。その結果、めっき皮膜構造を制御することにより、従来にない優れたプレス加工性が得られることを見出した。

【0012】

本発明は、以上の知見に基づきなされたものであり、その要旨は以下の通りである。

[1]めっき皮膜中のAl含有量が20〜95mass%である溶融Al−Zn系めっき鋼板であって、前記めっき皮膜中のSi含有量が前記Al含有量に対して5mass%以上であり、前記めっき皮膜は、上層と下地鋼板との界面に存在する合金相からなり、該上層中には非固溶Siを前記めっき皮膜中の前記Al含有量に対して3mass%以上含有する。

[2]前記[1]において、前記合金相は厚さが5μm以下の層をなしている。

[3]前記[1]または[2]において、前記非固溶Siが5μm以下の粒子である。

[4]溶融Al−Zn系めっき鋼板を製造するに際し、めっき浴中のAl含有量を20〜95mass%、Si含有量を前記Al含有量に対して5mass%以上とする溶融Al−Zn系めっき鋼板の製造方法である。

[5]前記[4]において、めっき処理後、鋼板を、めっき浴の融点以上めっき浴の温度以下で、前記合金相の厚さが0.5μm以上5μm以下となるよう、保持する。

【0013】

なお、本発明においては、合金化処理を施す、施さないにかかわらず、めっき処理方法によって鋼板上にAl−Znをめっきした鋼板を総称して溶融Al−Zn系めっき鋼板と呼称する。すなわち、本発明における溶融Zn−Al系めっき鋼板とは、合金化処理を施していない溶融Al−Znめっき鋼板、合金化処理を施す合金化溶融Al−Znめっき鋼板いずれも含むものである。

【発明の効果】

【0014】

本発明によれば、プレス加工性に優れた溶融Al−Zn系めっき鋼板が得られる。そして、本発明の溶融Al−Zn系めっき鋼板を高強度鋼板に適用することにより、自動車分野において、軽量化と優れた耐食性の両立が可能となる。

【発明を実施するための最良の形態】

【0015】

本発明の対象とするめっき鋼板は、めっき皮膜中にAlを20〜95mass%含有する溶融Al−Zn系めっき鋼板である。性能面(耐食性、加工性等)と操業面のバランスから、めっき皮膜中のAl含有量の好ましい範囲は45〜85mass%である。

【0016】

前述のように、めっき浴に添加されているSiは、めっき処理後、溶融Al−Zn系めっき鋼板の合金相成長を抑制する。しかし、合金相成長に寄与しなかった余剰Siは、上層で固溶される。そして、さらに、上層のSi固溶量を超えた余剰Siは、上層に非固溶Siとして晶出し、上層のAlデンドライトの成長を妨げる物理的な障壁になる。また非固溶SiはAlデンドライトと混ざり合わないのでデンドライト間隙部に分散する。非固溶Siを含んだデンドライト間隙部は、非固溶Siの境界部が剥離しやすくなるので、非固溶Siのないデンドライト間隙部に比べ容易にクラックが伝播する。ゆえに非固溶Siが多くなるほど、変形時に微細なクラックが多数発生しやすくなる。

【0017】

しかしながら、本発明では、上記従来の技術思想に反して、めっき皮膜中のSi含有量をAl含有量に対して5mass%以上とし、上層中に非固溶Siを前記めっき皮膜中のAl含有量に対して3mass%以上とする。これは、従来では微細なクラックが発生しやすくなるため少ない方が好ましいとされていた非固溶Siを、本発明では積極的に利用することを基本的な技術思想とするからである。すなわち、本発明は、クラック微細分散効果を利用したものであり、クラックの数が増加することで各クラックの開口巾が小さくなり、摺動によるめっき剥離の起点になりにくくなり、結果としてプレス加工性が向上する。

【0018】

めっき皮膜中のSi含有量がAl含有量に対して5mass%未満では、Siが合金相成長に消費されるので、上層中の非固溶Siは減少し、めっき皮膜中のAl含有量に対して上層中の非固溶Siが3mass%以上とならない。よって、めっき皮膜中のSi含有量はAl含有量に対して5mass%以上とする。

【0019】

さらに、上層中には非固溶Siが前記めっき皮膜中のAl含有量に対して3mass%以上含有する。非固溶Siがめっき皮膜中のAl含有量に対して3mass%未満では、非固溶Siの量が少なく前述のクラック微細分散効果が十分に発揮されないからである。よって非固溶Siはめっき皮膜中のAl含有量に対して3mass%以上とする。

【0020】

また、合金相は厚さが5μm以下の層をなしていることが好ましい。合金相の厚さを5μm以下とすることで、クラックの起点として作用する合金相が薄くなり、合金相を貫通するクラックが微細分散するため、上層まで伝播して開口するクラックも微細分散し開口巾が小さくなるからである。また、合金相を層状とすることにより、合金相が厚くなっている突出部からのクラック発生が抑えられる。

【0021】

さらに、非固溶Siは5μm以下の粒子であることが好ましい。

非固溶Siを5μm以下の粒子とすることで、粒子が小さくなり、数が増加し、クラックが微細分散する。5μmを超える場合には上層の厚さ全体に亘って非固溶Siの粒子が貫通する箇所が生じ、その部分の耐食性低下を招く懸念がある。

なお、前述のように非固溶Siは余剰Siのうちの上層へのSi固溶量を超えた分が晶出するものである。そのため、非固溶SiであるSi単体からなる粒子のサイズは、めっき皮膜の凝固過程を適宜制御することによって制御することができる。非固溶Siの粒子のサイズを制御する方法としては、例えば、めっき処理後に直ちに急冷するのではなく、めっき鋼板の上層が融液で保たれる温度に一旦保持した後に冷却する方法があげられる。すなわち、めっき処理後、鋼板を、めっき浴の融点以上めっき浴の温度以下で保持する。この時、保持は前記合金相の厚さが0.5μm〜5μm以下になるように終了させる。合金相の厚さが5μmを超えてまで保持した場合、上述したように上層の厚さ全体に亘って非固溶Siの粒子が貫通する箇所が生じ、その部分の耐食性低下を招く懸念があり、保持する効果が得られない。

通常は合金相成長抑制目的でめっき後直ちに冷却してめっき皮膜を凝固させているため、上層が融液状態となっている時にSiの濃度勾配が生じ、合金相付近よりも表面側でSiの濃度が高くなり、凝固後上層の最表層側に大きな非固溶Siの粒子が生じやすい。しかし、上層が融液で保たれる温度で一旦保持することで、上層中のSiの濃度は均一化し、凝固後上層の最表層側に大きな非固溶Siの粒子を生じさせることなく、非固溶Siの粒子を小さくすることが可能となる。

ただし、非固溶Siの粒子を5μm以下とする方法は、上記に限定されるものではなく、上層中の非固溶Siの粒子が5μm以下となれば、いかなる方法を用いても同じ効果が得られる。

【0022】

なお、本発明における合金相の厚さや非固溶Siの粒子のサイズは、走査型電子顕微鏡等によりめっき皮膜の断面を研磨して観察することで測定でき、鋼板の幅方向両エッジ部100mmを除いた任意の場所から採取したサンプルのめっき皮膜断面を少なくとも連続する10mm(任意の方向)の範囲で観察し求めた、合金相の最大厚さと非固溶Siの粒子の最大径とする。断面の研磨方法やエッチング方法はいくつかの方法があるが、めっき皮膜断面を観察する際に用いる方法であればどのようなものでも構わない。

【0023】

次に、本発明のプレス加工性に優れた溶融Al−Zn系めっき鋼板の製造方法について説明する。

本発明の溶融Al−Zn系めっき鋼板は、連続式溶融めっき設備などで製造され、めっき浴中のAl含有量は20〜95mass%、Si含有量はAl含有量に対して5mass%以上とする。

また、非固溶Siの粒子のサイズを制御し、5μm以下とするために、めっき処理後、鋼板を、めっき浴の融点以上めっき浴の温度以下で、前記合金相の厚さが0.5μm以上5μm以下となるよう、保持し、その後、冷却するのが好ましい。めっき皮膜の上層が融液で保たれる温度に一旦保持した後に冷却することで、上述したように、上層中のSiの濃度は均一化し、凝固後上層の表面側に大きな非固溶Siの粒子が生じることなく、非固溶Siの粒子が0.5μm以上5μm以下になる。

【0024】

なお、本発明のめっき鋼板のめっき浴には、上述したAl、Zn、Si以外にも例えばMg、Sr、V、Mn、Ni、Co、Cr、Ti、Sb、Ca、Mo、B等の何らかの元素が添加されている場合もあるが、本発明の効果が損なわれない限り適用可能である。

【0025】

さらに、以上により所定のめっき皮膜が得られためっき鋼板はその表面に化成処理皮膜を有することにより表面処理鋼板とすることができる。めっき鋼板のめっき皮膜面に、例えば、クロメート処理液またはクロムフリー化成処理液をめっき層表面に塗布し、水洗することなく80〜300℃で乾燥処理するクロメート処理またはクロムフリー化成処理を含む1又は2以上の処理を行い、化成処理皮膜を形成する。この化成処理皮膜は複層皮膜により構成されていてもよく、この場合には複数の処理が順次行われる。

【0026】

さらに、表面処理鋼板の表面には単層又は複層の塗膜を形成し、塗装鋼板とすることができる。この塗膜としては、例えば、ポリエステル系樹脂塗膜、エポキシ系樹脂塗膜、アクリル系樹脂塗膜、ウレタン系樹脂塗膜、フッ素系樹脂塗膜等が挙げられる。また、上記樹脂の一部を他の樹脂で変性した、例えばエポキシ変性ポリエステル系樹脂塗膜等も適用できる。さらに上記樹脂には必要に応じて硬化剤、硬化触媒、顔料、添加剤等を添加することができる。

表面処理鋼板の表面に塗膜を形成するための塗装方法は特に規定しないが、塗装方法としてはロールコーター塗装、カーテンフロー塗装、スプレー塗装等が挙げられる。塗料を塗装後、一般に熱風乾燥、赤外線加熱、誘導過熱等の手段により加熱乾燥して塗膜を形成させる。

ただし、上記表面処理鋼板及び塗装鋼板の製造方法は一例であり、これに限定されるものではない。

以上により、本発明のプレス加工性に優れた溶融Al−Zn系めっき鋼板が得られる。

【実施例】

【0027】

次に、本発明を実施例により更に詳細に説明する。

常法で製造した冷延鋼板を連続式溶融めっき設備に通板し、表1および表2に示すめっき浴組成にてめっき処理を行い、溶融Al-Zn系めっき鋼板を製造した。なお、めっき浴温は浴組成に応じて融点+30℃以上、ラインスピ−ドは150m/分とした。まためっき浴直上に設置されている合金化炉を利用して合金化炉出側まで上層が融液の状態で保たれるように各浴の融点(460℃〜620℃)より高い温度で3秒保持した後、冷却した。

【0028】

以上のようにして得られた溶融Al−Zn系めっき鋼板に対して、次に示すようにして合金相厚さと上層中の非固溶Siの粒子のサイズを測定し、さらにプレス加工性を評価した。

【0029】

合金相厚さと上層中の非固溶Siの粒子のサイズは断面を研磨して走査型電子顕微鏡で観察した。鋼板の圧延方向に平行な連続した10mmの範囲を1500倍で撮影し、合金相の最大厚さと非固溶Siの粒子の最大径を求めた。

【0030】

プレス加工性を評価する手法としてドロービード試験を行った。なお、ドロービード試験は、ビード先端径0.5mmRのビードで10mm押込み、押さえ荷重4903N(500kgf)で引き抜いた。また、プレス加工性の評価としてめっき剥離の有無を外観観察して以下の基準で評価した。この評価基準で4点以上であれば、プレス加工性が良好であると判断される。

5:目視で観察してクラックが認められず。めっき剥離はない

4:目視で観察してクラックが認められる。めっき剥離はない

3:部分的にめっき剥離 (剥離面積<未剥離面積)

2:部分的にめっき剥離 (剥離面積>未剥離面積)

1:全面めっき剥離

以上により得られた結果を、表1、表2および図1に示す。

なお、表1は本発明例を示す表であり、表2は比較例を示す表である。また、図1はめっき皮膜中に含まれるAlに対する非固溶Si量の割合とプレス加工性とのの関係を示す図である。

【0031】

【表1】

【0032】

【表2】

【0033】

表1及び図1より、本発明例では、プレス加工性の向上が図られ、プレス加工性に優れた溶融Al−Zn系めっき鋼板が得られることがわかる。

【産業上の利用可能性】

【0034】

耐食性に加え、さらにプレス加工性にも優れることから、建材分野、自動車分野を中心に広範な分野で適用できる。

【図面の簡単な説明】

【0035】

【図1】めっき皮膜中に含まれる非固溶Si量の割合とプレス加工性とのの関係を示す図である。(実施例1)

【特許請求の範囲】

【請求項1】

めっき皮膜中のAl含有量が20〜95mass%である溶融Al−Zn系めっき鋼板であって、前記めっき皮膜中のSi含有量が前記Al含有量に対して5mass%以上であり、前記めっき皮膜は上層と下地鋼板との界面に存在する合金相からなり、該上層中には非固溶Siを前記めっき皮膜中の前記Al含有量に対して3mass%以上含有することを特徴とする溶融Al−Zn系めっき鋼板。

【請求項2】

前記合金相は厚さが5μm以下の層をなしていることを特徴とする請求項1に記載の溶融Al−Zn系めっき鋼板。

【請求項3】

前記非固溶Siが5μm以下の粒子であることを特徴とする請求項1または2に記載の溶融Al−Zn系めっき鋼板。

【請求項4】

溶融Al−Zn系めっき鋼板を製造するに際し、めっき浴中のAl含有量を20〜95mass%、Si含有量を前記Al含有量に対して5mass%以上とすることを特徴とする溶融Al−Zn系めっき鋼板の製造方法。

【請求項5】

めっき処理後、鋼板を、めっき浴の融点以上めっき浴の温度以下で、前記合金相の厚さが0.5μm以上5μm以下となるよう、保持することを特徴とする請求項4に記載の溶融Al−Zn系めっき鋼板の製造方法。

【請求項1】

めっき皮膜中のAl含有量が20〜95mass%である溶融Al−Zn系めっき鋼板であって、前記めっき皮膜中のSi含有量が前記Al含有量に対して5mass%以上であり、前記めっき皮膜は上層と下地鋼板との界面に存在する合金相からなり、該上層中には非固溶Siを前記めっき皮膜中の前記Al含有量に対して3mass%以上含有することを特徴とする溶融Al−Zn系めっき鋼板。

【請求項2】

前記合金相は厚さが5μm以下の層をなしていることを特徴とする請求項1に記載の溶融Al−Zn系めっき鋼板。

【請求項3】

前記非固溶Siが5μm以下の粒子であることを特徴とする請求項1または2に記載の溶融Al−Zn系めっき鋼板。

【請求項4】

溶融Al−Zn系めっき鋼板を製造するに際し、めっき浴中のAl含有量を20〜95mass%、Si含有量を前記Al含有量に対して5mass%以上とすることを特徴とする溶融Al−Zn系めっき鋼板の製造方法。

【請求項5】

めっき処理後、鋼板を、めっき浴の融点以上めっき浴の温度以下で、前記合金相の厚さが0.5μm以上5μm以下となるよう、保持することを特徴とする請求項4に記載の溶融Al−Zn系めっき鋼板の製造方法。

【図1】

【公開番号】特開2010−70784(P2010−70784A)

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願番号】特願2008−237242(P2008−237242)

【出願日】平成20年9月17日(2008.9.17)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願日】平成20年9月17日(2008.9.17)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]