溶鉄の昇熱方法

【課題】 転炉型精錬炉内に保持された溶鉄を吹錬するにあたり、ダスト発生量や耐火物の溶損を助長することなく、着熱効率を高めて効率的に溶鉄を昇熱する。

【解決手段】 転炉型精錬炉2に保持された溶鉄12に酸化性ガス14を上吹きまたは底吹きして前記溶鉄を吹錬する際に、予め、酸化性ガスを上吹きする上吹きランス3の先端部または該上吹きランスとは別に設置したランス4の先端部に、燃料及び助燃ガスを噴出させる噴射孔からなるバーナーを設けておき、吹錬中、前記バーナーにより形成される火炎16の中を通過するように精錬用粉粒状物質15を転炉型精錬炉内に装入する。

【解決手段】 転炉型精錬炉2に保持された溶鉄12に酸化性ガス14を上吹きまたは底吹きして前記溶鉄を吹錬する際に、予め、酸化性ガスを上吹きする上吹きランス3の先端部または該上吹きランスとは別に設置したランス4の先端部に、燃料及び助燃ガスを噴出させる噴射孔からなるバーナーを設けておき、吹錬中、前記バーナーにより形成される火炎16の中を通過するように精錬用粉粒状物質15を転炉型精錬炉内に装入する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、転炉型精錬炉内に保持された溶鉄の昇熱方法に関し、詳しくは、転炉型精錬炉内の溶鉄の上方にバーナーを設置し、該バーナーによる火炎内を精錬用粉粒状物質を通過させ、加熱した精錬用粉粒状物質を炉内に添加することで溶鉄を昇温する方法に関するものである。

【背景技術】

【0002】

転炉型精錬炉におけるステンレス鋼の脱炭吹錬では、短時間に溶鉄を1700℃以上の高温に昇熱し、低炭素領域まで脱炭することが、高価なクロムの酸化ロスを抑制する方法として知られている。また、転炉型精錬炉におけるクロム鉱石などの溶融還元吹錬においては、1回の吹錬で所定の溶鉄温度まで昇熱する、いわゆる昇熱吹錬と、鉱石を溶融還元する溶融還元吹錬の2つの工程があり、昇熱吹錬工程を短縮させることで溶融還元吹錬工程を延長させることができるので、安価なクロム源であるクロム鉱石の原単位が増加し、製造コストの削減に大きく寄与する。

【0003】

このように、転炉型精錬炉に保持された溶鉄を迅速且つ効率的に昇熱することは、精錬の効率化のみならず製造コストの削減に寄与する。従来、転炉型精錬炉に保持された溶鉄を昇熱させるための熱源としては、炉内に上吹き酸素ガスまたは底吹き酸素ガスを供給し、供給した酸素で溶鉄中の炭素を燃焼(いわゆる「一次燃焼」)させて得られる熱エネルギーと、この一次燃焼によって発生する一酸化炭素(COガス)を更に燃焼(いわゆる「二次燃焼」)させて二酸化炭素(CO2ガス)を生成することによって得られる熱エネルギーと、が一般的に利用されている。

【0004】

また、この二次燃焼による熱エネルギーを更に増大させる方法も提案されている。例えば特許文献1には、一次燃焼による一酸化炭素の発生量に対して水素ガスに換算して5体積%以上の水素原子を含有させるように、水素原子を含む物質を溶鉄中に吹き込むかまたは一酸化炭素中に吹き込み、水素を燃焼させ、水素の燃焼熱を加えて総発熱量を増加する技術が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平2−104608号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、溶鉄を迅速且つ効率的に昇熱するという点に関して、上記従来技術には以下の問題点がある。

【0007】

即ち、一次燃焼を促進して発熱量を増加するためには、酸素ガスの供給量を増加することが必要である。ところが酸素ガスは酸化性ガスとして大部分が上吹きランスから炉内に供給されるので、酸素ガスの供給量を増加する、つまり上吹きする酸化性ガスの供給量を増加すると、ダストの発生量が増加する。このダストには粉粒状の鉱石が含まれており、従って、ダストの発生量増加は、炉内に装入された鉱石が炉外に放出されること、即ち、有価金属の歩留り低下を意味する。尚、ダストは、上吹きランスから供給された酸化性ガスが溶鉄と衝突する際の衝突エネルギーによって発生する。

【0008】

従って、酸素ガスの供給量を増加すると、鉱石から回収される有価金属の歩留りが低下し、しかも環境汚染の防止やダストの処理に多大な費用を要する。また、酸素ガスの供給量を増加するためには、酸化性ガスの流速を増速しなければならないので、二次燃焼熱の溶鉄への着熱効率が低下し、熱エネルギーの大幅な増加は期待できない。

【0009】

二次燃焼は一次燃焼よりも発熱量が大きいが、二次燃焼は主に炉内の上部空間で生じるので、溶鉄の内部や溶鉄の表面近傍で生じる一次燃焼熱と比べて、溶鉄への着熱効率(=着熱量/総発熱量)が低いという基本的な問題がある。また、二次燃焼を促進するための方法として、上吹きランスの先端位置と溶鉄湯面との距離(以下、「ランス高さ」という)を拡大させる、或いは上吹きランスの先端部から噴射される酸化性ガスの流速を低下させるなどの方法があるが、二次燃焼の燃料となる一酸化炭素は比較的燃焼しにくいので、これらの方法を採用しても、二次燃焼の大幅な促進は期待できない。更に、過度の二次燃焼の促進は、溶鉄への着熱効率が低いことから、耐火物に吸収される熱量が増大し、耐火物の溶損が助長されるという問題も発生する。

【0010】

特許文献1は、二次燃焼を促進させる方法であるが、添加した水素が全て炉内の溶鉄近傍で燃焼するとは限らず、水素の一部が未燃焼のまま炉外へ排出されたり、或いは炉内の上部空間で燃焼したりする。つまり、溶鉄への着熱効率は低く、しかも耐火物の溶損を助長する恐れが極めて高い。

【0011】

本発明は上記事情に鑑みてなされたもので、その目的とするところは、転炉型精錬炉内に保持された溶鉄を吹錬するにあたり、ダスト発生量や耐火物の溶損を助長することなく、着熱効率を高めて効率的に溶鉄を昇熱することのできる、溶鉄の昇熱方法を提供することである。

【課題を解決するための手段】

【0012】

上記課題を解決するための本発明に係る溶鉄の昇熱方法は、転炉型精錬炉内に保持された溶鉄に酸化性ガスを上吹きまたは底吹きして前記溶鉄を吹錬する際に、予め、酸化性ガスを上吹きする上吹きランスの先端部または該上吹きランスとは別に設置したランスの先端部に、燃料及び助燃ガスを噴出させる噴射孔からなるバーナーを設けておき、吹錬中、前記バーナーにより形成される火炎の中を通過するように精錬用粉粒状物質を転炉型精錬炉内に装入することを特徴とするものである。

【発明の効果】

【0013】

本発明によれば、転炉型精錬炉内に保持された溶鉄の上方に、燃料及び該燃料燃焼用の助燃ガスを噴出させる噴射孔からなるバーナーを設け、吹錬中、前記バーナーにより形成される火炎の中を通過するように精錬用粉粒状物質を転炉型精錬炉内に装入するので、精錬用粉粒状物質はバーナーの火炎により効率的に加熱され、加熱された精錬用粉粒状物質が溶鉄上に供給されることから、バーナーの燃焼熱が溶鉄に高い着熱効率で伝達される。その結果、溶鉄は効率的に昇熱され、吹錬の効率化、製造コストの削減、省エネルギーの達成など工業上有益な効果がもたらされる。

【図面の簡単な説明】

【0014】

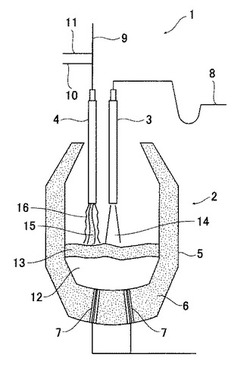

【図1】本発明に係る溶鉄の昇熱方法を実施するための転炉型精錬炉設備の概略図である。

【図2】バーナーが設置されていない従来の転炉型精錬炉設備の概略図である。

【図3】バーナーは設置されているものの、精錬用粉粒状物質はバーナーの火炎中を通過せずに炉内に装入される転炉型精錬炉設備の概略図である。

【図4】本発明に係る溶鉄の昇熱方法を実施するための他の例の転炉型精錬炉設備の概略図である。

【発明を実施するための形態】

【0015】

以下、本発明を具体的に説明する。

【0016】

転炉型精錬炉内に保持された溶鉄の吹錬において、一般的に、二次燃焼は炉内の空間で生じるので、溶鉄内や溶鉄湯面近傍で生じる一次燃焼と比べて、溶鉄への着熱効率が低いことが知れられている。しかしながら、二次燃焼率の増加により炉内の総発熱量が増加するので、溶鉄昇熱のためには二次燃焼率の増加は不可欠な技術である。一方で、二次燃焼率の増加により総発熱量が増加すると、総発熱量に対する溶鉄への着熱効率は低下するので、耐火物の受熱量が増大し、耐火物の溶損が助長される。

【0017】

また、二次燃焼を増加させる手段も、ランス高さを上昇させる、或いは上吹きランスから噴射される酸化性ガスの流速を低下させるなどの方法があるが、何れも十分な効果は得られず、現状ではその効果は頭打ちの状態である。

【0018】

そこで、本発明者らは、炉内に燃料を供給する特許文献1に着目し、炉内の総発熱量を増加させ、且つ溶鉄への着熱効率を高位に維持する方法について検討した。その結果、特許文献1に開示された技術では、(1)燃料を炉内空間で燃焼させるので、通常の二次燃焼の増加と同様の効果しか得られないこと、(2)供給した燃料の全てが燃焼するとは限らず、未燃焼の燃料が炉外へ放出されてしまうことが判明した。

【0019】

この結果に基づき、供給した燃料の全てを炉内で燃焼させる目的で、燃料とともに助燃ガスである酸素ガスを吹き込むバーナーを設置することを検討した。バーナーを設置することで、未燃焼の燃料は減少し、総発熱量は増加するものの、溶鉄への着熱効率は低く、炉体耐火物への熱負荷が拡大した。しかしながら、溶鉄を昇熱する手段として、外部から燃料を供給して総発熱量を増加させることは有効な手段であることから、外部から供給する熱を効率的に溶鉄に着熱させる方法を検討した。

【0020】

その結果、転炉型精錬炉に通常設置されている、溶鉄に酸化性ガスを供給するための上吹きランス、或いは、上吹きランスとは異なる別のランスを設置し、これらランスの先端に燃料及び助燃ガスを粉射する噴射孔からなるバーナーを設置し、このバーナーにより形成される火炎中を、生石灰、鉄鉱石、スケール、造滓剤、マンガン鉱石、クロム鉱石、炭材などの精錬用粉粒状物質を通過させることで、精錬用粉粒状物質自体に燃料の燃焼熱を着熱させ、結果的に溶鉄への着熱効率が上昇するのではないかと考えた。

【0021】

そこで、本発明者らは、小型試験転炉を用いて、精錬用粉粒状物質をバーナーの火炎中を通過させて装入する実験(水準1)を行った。この実験と同時に、バーナーの火炎中を精錬用粉粒状物質を通過させることの効果を確認するために、バーナーを設置しない場合(水準2)、バーナーを設置するものの、精錬用物質をバーナーの火炎中を通過させずに装入する場合(水準3)についても試験した。図1〜3にこれらの実験装置の概略図を示す。

【0022】

図1は、水準1つまり本発明に係る溶鉄の昇熱方法を実施するための転炉型精錬炉設備の概略図、図2は、水準2つまりバーナーが設置されていない従来の転炉型精錬炉設備の概略図、図3は、水準3つまりバーナーは設置されているものの、精錬用粉粒状物質はバーナーの火炎中を通過せずに炉内に装入される転炉型精錬炉設備の概略図であり、図1〜3において、符号1は転炉型精錬炉設備、2は転炉型精錬炉設備の炉本体、3は上吹きランス、4は精錬用粉粒状物質投入ランス、5は鉄皮、6は耐火物、7は底吹き羽口、8は酸化性ガス供給管、9は精錬用粉粒状物質搬送用管、10は燃料供給管、11は酸素ガス供給管、12は溶鉄、13はスラグ、14は酸化性ガス、15は精錬用粉粒状物質、16は火炎、17はシュートなどから投入される塊状精錬用物質である。

【0023】

上吹きランス3は、炉本体2の軸心上に設置されており、また、炉本体2の軸心から離れた位置に設置した精錬用粉粒状物質投入ランス4の先端部には、搬送用ガスとともに精錬用粉粒状物質15を炉内に吹き込むための流通孔(図示せず)が設けられ、且つ、燃料及び酸素ガスを吹き込む噴射孔(図示せず)からなるバーナーが設けられている。即ち、図1において、精錬用粉粒状物質投入ランス4の先端部のバーナーから吹き込まれる燃料及び酸素ガスによって形成される火炎16の中を、精錬用粉粒状物質15が搬送用ガスとともに通過して炉内に装入されるように構成されている。尚、図3に示す精錬用粉粒状物質投入ランス4は、図1に示す精錬用粉粒状物質投入ランス4と同一構造であるが、図3に示す精錬用粉粒状物質投入ランス4では精錬用粉粒状物質15を吹き込まず、バーナーとしてのみ機能している。

【0024】

実験は、溶鉄12として溶銑を炉本体2に装入し、一次燃焼及び二次燃焼の熱源であるコークスを溶銑に添加し、且つ、上吹きランス3及び底吹き羽口7から酸素ガスを吹き込んで吹錬し、溶銑つまり溶鉄12が所定の温度になるまで吹錬した。その際に、水準1では、生石灰粉を精錬用粉粒状物質15として精錬用粉粒状物質投入ランス4から吹き込み、水準2及び水準3では、塊状精錬用物質17として塊状生石灰をシュートを介して炉内に投入した。生石灰の装入量は水準1〜3で同一とした。そして、溶銑が所定の温度まで昇熱するまでの時間やそのときのコークスの使用量などを調査した。

【0025】

水準1〜3の試験結果から、水準1の場合に、溶鉄12の昇熱時間が大幅に短縮することが確認できた。これは、精錬用粉粒状物質15がバーナーの火炎16により加熱され、加熱された精錬用粉粒状物質15が溶鉄12の上に装入されるので、溶鉄12への着熱効率が高くなるためと考えられる。

【0026】

本発明は、これらの試験結果に基づきなされたものであり、転炉型精錬炉内に保持された溶鉄12に酸化性ガス14を上吹きまたは底吹きして前記溶鉄12を吹錬する際に、予め、酸化性ガス14を上吹きする上吹きランス3の先端部または該上吹きランス3とは別に設置した精錬用粉粒状物質投入ランス4の先端部に、燃料及び助燃ガスを噴出させる噴射孔からなるバーナーを設けておき、吹錬中、前記バーナーにより形成される火炎の中を通過するように精錬用粉粒状物質15を転炉型精錬炉内に装入することを特徴とする。

【0027】

この構成の本発明によれば、二次燃焼や燃料燃料による耐火物6の溶損を助長させることなく、バーナーによる火炎16の燃焼熱を効率的に溶鉄12に着熱させることができ、短時間に溶鉄12を昇温することが可能となる。ここで、本発明における溶鉄12とは、溶銑、溶鋼、クロムなどの合金成分を含有する溶銑などの全てである。

【0028】

尚、上記の図1は、精錬用粉粒状物質投入ランス4の先端部にバーナーを設置しているが、上吹きランス3の先端部にバーナーを設置してもよい。図4に、上吹きランス3の先端部にバーナーを設置した例を示す。図4においては、上吹きランス3の先端部に酸化性ガス14を噴射するためのノズルとは別に、搬送用ガスとともに精錬用粉粒状物質15を炉内に吹き込むための流通孔(図示せず)が設けられ、且つ、燃料及び酸素ガスを吹き込む噴射孔(図示せず)からなるバーナーが設けられている。図4に示す転炉型精錬炉設備ではランスは1本のみであり、設備構成は簡素化されるが、上吹きランス3の構造が複雑になる。ここで、図4に示す転炉型精錬炉設備は、図1に示す転炉型精錬炉設備に対して上吹きランス3の構造が異なり且つ精錬用粉粒状物質投入ランス4が設置されていないが、その他の部分は同一であり、同一の部分は同一符号により示し、その説明は省略する。

【0029】

また、上記説明では、精錬用粉粒状物質15を炉内に吹き込むための流通孔が、燃料及び酸素ガスを吹き込む噴射孔の近傍に設置されているが、これらを近傍の位置に設置する必要はなく、精錬用粉粒状物質15がバーナー火炎の中を通過できる限り、どのような構成としても構わない。

【実施例1】

【0030】

前述した図1に示す転炉型精錬炉設備(炉本体容量5トン)を用いて、本発明に係る昇熱吹錬操業を行った(本発明例)。炉本体に約5トンの溶銑を装入し、装入後の溶銑温度を1350℃に調整した後、上吹きランスから16Nm3/分の酸素ガスを供給するとともに、底吹き羽口から5Nm3/分の酸素ガスを供給して吹錬を実施した。吹錬中、所定量のFe−Si合金をシュートを介して投入するとともに、所定量の生石灰粉を精錬用粉粒状物質投入ランスから添加しながら、適宜コークスを供給して溶銑温度が1600℃になるまで昇熱した。また、吹錬の開始とともに、精錬用粉粒状物質投入ランスの先端に設置したバーナーから、0.5Nm3/分のプロパンガス及び3Nm3/分の酸素ガスを供給した。

【0031】

また、比較のために、前述した図2に示す転炉型精錬炉設備(炉本体容量5トン)を用いた溶銑の昇熱吹錬操業(比較例1)、及び、前述した図3に示す転炉型精錬炉設備(炉本体容量5トン)を用いた溶銑の昇熱吹錬操業(比較例2)も実施した。

【0032】

比較例1では、上吹きランスから19Nm3/分の酸素ガスを供給するとともに、底吹き羽口から5Nm3/分の酸素ガスを供給して昇熱吹錬を実施し、その際にシュートを介して炉口から塊状生石灰を投入した。比較例2では、上吹きランスから16Nm3/分の酸素ガスを供給するとともに、底吹き羽口から5Nm3/分の酸素ガスを供給し、且つ精錬用粉粒状物質投入ランスの先端に設置したバーナーから0.5Nm3/分のプロパンガス及び3Nm3/分の酸素ガスを供給し、その際にシュートを介して炉口から塊状生石灰を投入した。比較例1及び比較例2では、総酸素供給量が本発明例と等しくなるように調整した。

【0033】

表1に、本発明例、比較例1及び比較例2における操業緒言値と所定温度までの昇熱吹錬時間及びコークス使用量を示す。

【0034】

【表1】

【0035】

表1から明らかなように、本発明例では、比較例2に比べて昇熱吹錬時間の短縮効果及びコークス使用量の削減効果が大きいことが分かった。これは、比較例2のように、生石灰を火炎を通さずに添加した場合には、バーナー燃焼熱の溶銑への着熱効率が低いことを示している。

【0036】

以上のことから、転炉型精錬炉内に保持した溶鉄に上方または下方から酸素ガスを吹きつけて昇熱するにあたり、溶鉄の上方に、燃料及び該燃料燃焼用の助燃ガスを噴出させる噴射孔からなるバーナーを設け、吹錬中、前記バーナーにより形成される火炎の中を通過するように精錬用粉粒状物質を転炉型精錬炉内に装入することで、バーナーの燃焼熱を溶鉄に高い着熱効率で伝達することができ、溶鉄を効率的に昇熱できることが確認できた。

【符号の説明】

【0037】

1 転炉型精錬炉設備

2 炉本体

3 上吹きランス

4 精錬用粉粒状物質投入ランス

5 鉄皮

6 耐火物

7 底吹き羽口

8 酸化性ガス供給管

9 精錬用粉粒状物質搬送用管

10 燃料供給管

11 酸素ガス供給管

12 溶鉄

13 スラグ

14 酸化性ガス

15 精錬用粉粒状物質

16 火炎

17 塊状精錬用物質

【技術分野】

【0001】

本発明は、転炉型精錬炉内に保持された溶鉄の昇熱方法に関し、詳しくは、転炉型精錬炉内の溶鉄の上方にバーナーを設置し、該バーナーによる火炎内を精錬用粉粒状物質を通過させ、加熱した精錬用粉粒状物質を炉内に添加することで溶鉄を昇温する方法に関するものである。

【背景技術】

【0002】

転炉型精錬炉におけるステンレス鋼の脱炭吹錬では、短時間に溶鉄を1700℃以上の高温に昇熱し、低炭素領域まで脱炭することが、高価なクロムの酸化ロスを抑制する方法として知られている。また、転炉型精錬炉におけるクロム鉱石などの溶融還元吹錬においては、1回の吹錬で所定の溶鉄温度まで昇熱する、いわゆる昇熱吹錬と、鉱石を溶融還元する溶融還元吹錬の2つの工程があり、昇熱吹錬工程を短縮させることで溶融還元吹錬工程を延長させることができるので、安価なクロム源であるクロム鉱石の原単位が増加し、製造コストの削減に大きく寄与する。

【0003】

このように、転炉型精錬炉に保持された溶鉄を迅速且つ効率的に昇熱することは、精錬の効率化のみならず製造コストの削減に寄与する。従来、転炉型精錬炉に保持された溶鉄を昇熱させるための熱源としては、炉内に上吹き酸素ガスまたは底吹き酸素ガスを供給し、供給した酸素で溶鉄中の炭素を燃焼(いわゆる「一次燃焼」)させて得られる熱エネルギーと、この一次燃焼によって発生する一酸化炭素(COガス)を更に燃焼(いわゆる「二次燃焼」)させて二酸化炭素(CO2ガス)を生成することによって得られる熱エネルギーと、が一般的に利用されている。

【0004】

また、この二次燃焼による熱エネルギーを更に増大させる方法も提案されている。例えば特許文献1には、一次燃焼による一酸化炭素の発生量に対して水素ガスに換算して5体積%以上の水素原子を含有させるように、水素原子を含む物質を溶鉄中に吹き込むかまたは一酸化炭素中に吹き込み、水素を燃焼させ、水素の燃焼熱を加えて総発熱量を増加する技術が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平2−104608号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、溶鉄を迅速且つ効率的に昇熱するという点に関して、上記従来技術には以下の問題点がある。

【0007】

即ち、一次燃焼を促進して発熱量を増加するためには、酸素ガスの供給量を増加することが必要である。ところが酸素ガスは酸化性ガスとして大部分が上吹きランスから炉内に供給されるので、酸素ガスの供給量を増加する、つまり上吹きする酸化性ガスの供給量を増加すると、ダストの発生量が増加する。このダストには粉粒状の鉱石が含まれており、従って、ダストの発生量増加は、炉内に装入された鉱石が炉外に放出されること、即ち、有価金属の歩留り低下を意味する。尚、ダストは、上吹きランスから供給された酸化性ガスが溶鉄と衝突する際の衝突エネルギーによって発生する。

【0008】

従って、酸素ガスの供給量を増加すると、鉱石から回収される有価金属の歩留りが低下し、しかも環境汚染の防止やダストの処理に多大な費用を要する。また、酸素ガスの供給量を増加するためには、酸化性ガスの流速を増速しなければならないので、二次燃焼熱の溶鉄への着熱効率が低下し、熱エネルギーの大幅な増加は期待できない。

【0009】

二次燃焼は一次燃焼よりも発熱量が大きいが、二次燃焼は主に炉内の上部空間で生じるので、溶鉄の内部や溶鉄の表面近傍で生じる一次燃焼熱と比べて、溶鉄への着熱効率(=着熱量/総発熱量)が低いという基本的な問題がある。また、二次燃焼を促進するための方法として、上吹きランスの先端位置と溶鉄湯面との距離(以下、「ランス高さ」という)を拡大させる、或いは上吹きランスの先端部から噴射される酸化性ガスの流速を低下させるなどの方法があるが、二次燃焼の燃料となる一酸化炭素は比較的燃焼しにくいので、これらの方法を採用しても、二次燃焼の大幅な促進は期待できない。更に、過度の二次燃焼の促進は、溶鉄への着熱効率が低いことから、耐火物に吸収される熱量が増大し、耐火物の溶損が助長されるという問題も発生する。

【0010】

特許文献1は、二次燃焼を促進させる方法であるが、添加した水素が全て炉内の溶鉄近傍で燃焼するとは限らず、水素の一部が未燃焼のまま炉外へ排出されたり、或いは炉内の上部空間で燃焼したりする。つまり、溶鉄への着熱効率は低く、しかも耐火物の溶損を助長する恐れが極めて高い。

【0011】

本発明は上記事情に鑑みてなされたもので、その目的とするところは、転炉型精錬炉内に保持された溶鉄を吹錬するにあたり、ダスト発生量や耐火物の溶損を助長することなく、着熱効率を高めて効率的に溶鉄を昇熱することのできる、溶鉄の昇熱方法を提供することである。

【課題を解決するための手段】

【0012】

上記課題を解決するための本発明に係る溶鉄の昇熱方法は、転炉型精錬炉内に保持された溶鉄に酸化性ガスを上吹きまたは底吹きして前記溶鉄を吹錬する際に、予め、酸化性ガスを上吹きする上吹きランスの先端部または該上吹きランスとは別に設置したランスの先端部に、燃料及び助燃ガスを噴出させる噴射孔からなるバーナーを設けておき、吹錬中、前記バーナーにより形成される火炎の中を通過するように精錬用粉粒状物質を転炉型精錬炉内に装入することを特徴とするものである。

【発明の効果】

【0013】

本発明によれば、転炉型精錬炉内に保持された溶鉄の上方に、燃料及び該燃料燃焼用の助燃ガスを噴出させる噴射孔からなるバーナーを設け、吹錬中、前記バーナーにより形成される火炎の中を通過するように精錬用粉粒状物質を転炉型精錬炉内に装入するので、精錬用粉粒状物質はバーナーの火炎により効率的に加熱され、加熱された精錬用粉粒状物質が溶鉄上に供給されることから、バーナーの燃焼熱が溶鉄に高い着熱効率で伝達される。その結果、溶鉄は効率的に昇熱され、吹錬の効率化、製造コストの削減、省エネルギーの達成など工業上有益な効果がもたらされる。

【図面の簡単な説明】

【0014】

【図1】本発明に係る溶鉄の昇熱方法を実施するための転炉型精錬炉設備の概略図である。

【図2】バーナーが設置されていない従来の転炉型精錬炉設備の概略図である。

【図3】バーナーは設置されているものの、精錬用粉粒状物質はバーナーの火炎中を通過せずに炉内に装入される転炉型精錬炉設備の概略図である。

【図4】本発明に係る溶鉄の昇熱方法を実施するための他の例の転炉型精錬炉設備の概略図である。

【発明を実施するための形態】

【0015】

以下、本発明を具体的に説明する。

【0016】

転炉型精錬炉内に保持された溶鉄の吹錬において、一般的に、二次燃焼は炉内の空間で生じるので、溶鉄内や溶鉄湯面近傍で生じる一次燃焼と比べて、溶鉄への着熱効率が低いことが知れられている。しかしながら、二次燃焼率の増加により炉内の総発熱量が増加するので、溶鉄昇熱のためには二次燃焼率の増加は不可欠な技術である。一方で、二次燃焼率の増加により総発熱量が増加すると、総発熱量に対する溶鉄への着熱効率は低下するので、耐火物の受熱量が増大し、耐火物の溶損が助長される。

【0017】

また、二次燃焼を増加させる手段も、ランス高さを上昇させる、或いは上吹きランスから噴射される酸化性ガスの流速を低下させるなどの方法があるが、何れも十分な効果は得られず、現状ではその効果は頭打ちの状態である。

【0018】

そこで、本発明者らは、炉内に燃料を供給する特許文献1に着目し、炉内の総発熱量を増加させ、且つ溶鉄への着熱効率を高位に維持する方法について検討した。その結果、特許文献1に開示された技術では、(1)燃料を炉内空間で燃焼させるので、通常の二次燃焼の増加と同様の効果しか得られないこと、(2)供給した燃料の全てが燃焼するとは限らず、未燃焼の燃料が炉外へ放出されてしまうことが判明した。

【0019】

この結果に基づき、供給した燃料の全てを炉内で燃焼させる目的で、燃料とともに助燃ガスである酸素ガスを吹き込むバーナーを設置することを検討した。バーナーを設置することで、未燃焼の燃料は減少し、総発熱量は増加するものの、溶鉄への着熱効率は低く、炉体耐火物への熱負荷が拡大した。しかしながら、溶鉄を昇熱する手段として、外部から燃料を供給して総発熱量を増加させることは有効な手段であることから、外部から供給する熱を効率的に溶鉄に着熱させる方法を検討した。

【0020】

その結果、転炉型精錬炉に通常設置されている、溶鉄に酸化性ガスを供給するための上吹きランス、或いは、上吹きランスとは異なる別のランスを設置し、これらランスの先端に燃料及び助燃ガスを粉射する噴射孔からなるバーナーを設置し、このバーナーにより形成される火炎中を、生石灰、鉄鉱石、スケール、造滓剤、マンガン鉱石、クロム鉱石、炭材などの精錬用粉粒状物質を通過させることで、精錬用粉粒状物質自体に燃料の燃焼熱を着熱させ、結果的に溶鉄への着熱効率が上昇するのではないかと考えた。

【0021】

そこで、本発明者らは、小型試験転炉を用いて、精錬用粉粒状物質をバーナーの火炎中を通過させて装入する実験(水準1)を行った。この実験と同時に、バーナーの火炎中を精錬用粉粒状物質を通過させることの効果を確認するために、バーナーを設置しない場合(水準2)、バーナーを設置するものの、精錬用物質をバーナーの火炎中を通過させずに装入する場合(水準3)についても試験した。図1〜3にこれらの実験装置の概略図を示す。

【0022】

図1は、水準1つまり本発明に係る溶鉄の昇熱方法を実施するための転炉型精錬炉設備の概略図、図2は、水準2つまりバーナーが設置されていない従来の転炉型精錬炉設備の概略図、図3は、水準3つまりバーナーは設置されているものの、精錬用粉粒状物質はバーナーの火炎中を通過せずに炉内に装入される転炉型精錬炉設備の概略図であり、図1〜3において、符号1は転炉型精錬炉設備、2は転炉型精錬炉設備の炉本体、3は上吹きランス、4は精錬用粉粒状物質投入ランス、5は鉄皮、6は耐火物、7は底吹き羽口、8は酸化性ガス供給管、9は精錬用粉粒状物質搬送用管、10は燃料供給管、11は酸素ガス供給管、12は溶鉄、13はスラグ、14は酸化性ガス、15は精錬用粉粒状物質、16は火炎、17はシュートなどから投入される塊状精錬用物質である。

【0023】

上吹きランス3は、炉本体2の軸心上に設置されており、また、炉本体2の軸心から離れた位置に設置した精錬用粉粒状物質投入ランス4の先端部には、搬送用ガスとともに精錬用粉粒状物質15を炉内に吹き込むための流通孔(図示せず)が設けられ、且つ、燃料及び酸素ガスを吹き込む噴射孔(図示せず)からなるバーナーが設けられている。即ち、図1において、精錬用粉粒状物質投入ランス4の先端部のバーナーから吹き込まれる燃料及び酸素ガスによって形成される火炎16の中を、精錬用粉粒状物質15が搬送用ガスとともに通過して炉内に装入されるように構成されている。尚、図3に示す精錬用粉粒状物質投入ランス4は、図1に示す精錬用粉粒状物質投入ランス4と同一構造であるが、図3に示す精錬用粉粒状物質投入ランス4では精錬用粉粒状物質15を吹き込まず、バーナーとしてのみ機能している。

【0024】

実験は、溶鉄12として溶銑を炉本体2に装入し、一次燃焼及び二次燃焼の熱源であるコークスを溶銑に添加し、且つ、上吹きランス3及び底吹き羽口7から酸素ガスを吹き込んで吹錬し、溶銑つまり溶鉄12が所定の温度になるまで吹錬した。その際に、水準1では、生石灰粉を精錬用粉粒状物質15として精錬用粉粒状物質投入ランス4から吹き込み、水準2及び水準3では、塊状精錬用物質17として塊状生石灰をシュートを介して炉内に投入した。生石灰の装入量は水準1〜3で同一とした。そして、溶銑が所定の温度まで昇熱するまでの時間やそのときのコークスの使用量などを調査した。

【0025】

水準1〜3の試験結果から、水準1の場合に、溶鉄12の昇熱時間が大幅に短縮することが確認できた。これは、精錬用粉粒状物質15がバーナーの火炎16により加熱され、加熱された精錬用粉粒状物質15が溶鉄12の上に装入されるので、溶鉄12への着熱効率が高くなるためと考えられる。

【0026】

本発明は、これらの試験結果に基づきなされたものであり、転炉型精錬炉内に保持された溶鉄12に酸化性ガス14を上吹きまたは底吹きして前記溶鉄12を吹錬する際に、予め、酸化性ガス14を上吹きする上吹きランス3の先端部または該上吹きランス3とは別に設置した精錬用粉粒状物質投入ランス4の先端部に、燃料及び助燃ガスを噴出させる噴射孔からなるバーナーを設けておき、吹錬中、前記バーナーにより形成される火炎の中を通過するように精錬用粉粒状物質15を転炉型精錬炉内に装入することを特徴とする。

【0027】

この構成の本発明によれば、二次燃焼や燃料燃料による耐火物6の溶損を助長させることなく、バーナーによる火炎16の燃焼熱を効率的に溶鉄12に着熱させることができ、短時間に溶鉄12を昇温することが可能となる。ここで、本発明における溶鉄12とは、溶銑、溶鋼、クロムなどの合金成分を含有する溶銑などの全てである。

【0028】

尚、上記の図1は、精錬用粉粒状物質投入ランス4の先端部にバーナーを設置しているが、上吹きランス3の先端部にバーナーを設置してもよい。図4に、上吹きランス3の先端部にバーナーを設置した例を示す。図4においては、上吹きランス3の先端部に酸化性ガス14を噴射するためのノズルとは別に、搬送用ガスとともに精錬用粉粒状物質15を炉内に吹き込むための流通孔(図示せず)が設けられ、且つ、燃料及び酸素ガスを吹き込む噴射孔(図示せず)からなるバーナーが設けられている。図4に示す転炉型精錬炉設備ではランスは1本のみであり、設備構成は簡素化されるが、上吹きランス3の構造が複雑になる。ここで、図4に示す転炉型精錬炉設備は、図1に示す転炉型精錬炉設備に対して上吹きランス3の構造が異なり且つ精錬用粉粒状物質投入ランス4が設置されていないが、その他の部分は同一であり、同一の部分は同一符号により示し、その説明は省略する。

【0029】

また、上記説明では、精錬用粉粒状物質15を炉内に吹き込むための流通孔が、燃料及び酸素ガスを吹き込む噴射孔の近傍に設置されているが、これらを近傍の位置に設置する必要はなく、精錬用粉粒状物質15がバーナー火炎の中を通過できる限り、どのような構成としても構わない。

【実施例1】

【0030】

前述した図1に示す転炉型精錬炉設備(炉本体容量5トン)を用いて、本発明に係る昇熱吹錬操業を行った(本発明例)。炉本体に約5トンの溶銑を装入し、装入後の溶銑温度を1350℃に調整した後、上吹きランスから16Nm3/分の酸素ガスを供給するとともに、底吹き羽口から5Nm3/分の酸素ガスを供給して吹錬を実施した。吹錬中、所定量のFe−Si合金をシュートを介して投入するとともに、所定量の生石灰粉を精錬用粉粒状物質投入ランスから添加しながら、適宜コークスを供給して溶銑温度が1600℃になるまで昇熱した。また、吹錬の開始とともに、精錬用粉粒状物質投入ランスの先端に設置したバーナーから、0.5Nm3/分のプロパンガス及び3Nm3/分の酸素ガスを供給した。

【0031】

また、比較のために、前述した図2に示す転炉型精錬炉設備(炉本体容量5トン)を用いた溶銑の昇熱吹錬操業(比較例1)、及び、前述した図3に示す転炉型精錬炉設備(炉本体容量5トン)を用いた溶銑の昇熱吹錬操業(比較例2)も実施した。

【0032】

比較例1では、上吹きランスから19Nm3/分の酸素ガスを供給するとともに、底吹き羽口から5Nm3/分の酸素ガスを供給して昇熱吹錬を実施し、その際にシュートを介して炉口から塊状生石灰を投入した。比較例2では、上吹きランスから16Nm3/分の酸素ガスを供給するとともに、底吹き羽口から5Nm3/分の酸素ガスを供給し、且つ精錬用粉粒状物質投入ランスの先端に設置したバーナーから0.5Nm3/分のプロパンガス及び3Nm3/分の酸素ガスを供給し、その際にシュートを介して炉口から塊状生石灰を投入した。比較例1及び比較例2では、総酸素供給量が本発明例と等しくなるように調整した。

【0033】

表1に、本発明例、比較例1及び比較例2における操業緒言値と所定温度までの昇熱吹錬時間及びコークス使用量を示す。

【0034】

【表1】

【0035】

表1から明らかなように、本発明例では、比較例2に比べて昇熱吹錬時間の短縮効果及びコークス使用量の削減効果が大きいことが分かった。これは、比較例2のように、生石灰を火炎を通さずに添加した場合には、バーナー燃焼熱の溶銑への着熱効率が低いことを示している。

【0036】

以上のことから、転炉型精錬炉内に保持した溶鉄に上方または下方から酸素ガスを吹きつけて昇熱するにあたり、溶鉄の上方に、燃料及び該燃料燃焼用の助燃ガスを噴出させる噴射孔からなるバーナーを設け、吹錬中、前記バーナーにより形成される火炎の中を通過するように精錬用粉粒状物質を転炉型精錬炉内に装入することで、バーナーの燃焼熱を溶鉄に高い着熱効率で伝達することができ、溶鉄を効率的に昇熱できることが確認できた。

【符号の説明】

【0037】

1 転炉型精錬炉設備

2 炉本体

3 上吹きランス

4 精錬用粉粒状物質投入ランス

5 鉄皮

6 耐火物

7 底吹き羽口

8 酸化性ガス供給管

9 精錬用粉粒状物質搬送用管

10 燃料供給管

11 酸素ガス供給管

12 溶鉄

13 スラグ

14 酸化性ガス

15 精錬用粉粒状物質

16 火炎

17 塊状精錬用物質

【特許請求の範囲】

【請求項1】

転炉型精錬炉内に保持された溶鉄に酸化性ガスを上吹きまたは底吹きして前記溶鉄を吹錬する際に、予め、酸化性ガスを上吹きする上吹きランスの先端部または該上吹きランスとは別に設置したランスの先端部に、燃料及び助燃ガスを噴出させる噴射孔からなるバーナーを設けておき、吹錬中、前記バーナーにより形成される火炎の中を通過するように精錬用粉粒状物質を転炉型精錬炉内に装入することを特徴とする、溶鉄の昇熱方法。

【請求項1】

転炉型精錬炉内に保持された溶鉄に酸化性ガスを上吹きまたは底吹きして前記溶鉄を吹錬する際に、予め、酸化性ガスを上吹きする上吹きランスの先端部または該上吹きランスとは別に設置したランスの先端部に、燃料及び助燃ガスを噴出させる噴射孔からなるバーナーを設けておき、吹錬中、前記バーナーにより形成される火炎の中を通過するように精錬用粉粒状物質を転炉型精錬炉内に装入することを特徴とする、溶鉄の昇熱方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−209436(P2010−209436A)

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願番号】特願2009−58817(P2009−58817)

【出願日】平成21年3月12日(2009.3.12)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願日】平成21年3月12日(2009.3.12)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]