溶鉄製造方法

【課題】 回転炉床炉と精錬炉との組み合わせによる溶銑の製造方法において、異物が精錬炉へ装入されることを防止しつつ回転炉床炉で製造された還元鉄を高温のまま連続的に精錬炉に供給できる溶銑の製造方法を提供することにある。

【解決手段】回転炉床式還元炉1から排出された還元鉄に混入した異物を除去する分級手段3と、前記異物が除去された前記還元鉄を溶鉄製造炉8へ定量的に供給する供給手段6と、溶鉄製造炉8生成ガスの除塵・冷却手段15と、生成ガス量調整手段18とを備えたことを特徴とする。

【解決手段】回転炉床式還元炉1から排出された還元鉄に混入した異物を除去する分級手段3と、前記異物が除去された前記還元鉄を溶鉄製造炉8へ定量的に供給する供給手段6と、溶鉄製造炉8生成ガスの除塵・冷却手段15と、生成ガス量調整手段18とを備えたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回転炉床式還元炉等を用いて少なくとも粉状酸化鉄含有物質と粉状炭素質還元材とから成る原料を還元して還元鉄を製造し、その還元鉄を溶鉄製造炉で還元・溶解して溶鉄を製造する方法に関するものである。

【背景技術】

【0002】

従来、溶銑は主として高炉法により製造されてきた。高炉法は塊状の鉄鉱石原料とコークスを炉上部から装入し、炉下部に設置された羽口から熱風を吹き込んでコークスを燃焼して高温の還元ガスを生成してこれにより酸化鉄を還元し溶解する方法である。高炉法は非常に効率のよいプロセスであるが、塊状の原料や還元材を必要とする欠点を有している。すなわち、原料としては塊鉱石の供給がタイトなため粉鉱石を焼結鉱またはペレットにして使用せざるを得ず、焼結機やペレット製造設備を必要とする。また、還元材としては石炭を乾留してコークス化して使用するため、コークス炉を必要とすることに加え、コークス製造用石炭として高価な強粘結炭を必要とする。さらに、これらの設備においては今後環境規制の強化に伴って公害対策費が高騰することが考えられ、そのため原料および還元材の事前処理に要するコストが上昇し、その結果、溶銑コストが上昇する問題を有している。

【0003】

そこで、最近このような原料および燃料の事前処理設備を不要とする、あるいは簡易なものとする、粉状の鉄鉱石と炭材から直接に溶銑を製造する方法が開発されている。なかでも、粉状の鉄鉱石と炭材の混合物を回転炉床炉で予備還元して還元鉄を製造し、その還元鉄を精錬炉で還元・溶解して溶銑を製造する方法が種々提案され注目される。

【0004】

例えば、特許文献1には次のような方法が開示されている(以下、先行技術1という)。すなわち図4に示すように、微粉鉄鉱石と微粉炭素質材料とを団鉱状に成形し、この成形体を予備還元炉としての回転炉床炉で予備還元して還元鉄とし、少なくとも1000℃以上の温度で炉から排出する。一方、炉内に溶融金属浴を有し、微粉炭素質材料を浴表面に導入するとともに炉内に酸素を吹き込む精錬炉を用意し、この精錬炉へ前述の還元鉄を装入し、還元と溶解を行う。このとき精錬炉の排ガスを回収して前記の成形体の予備還元用燃料として予備還元炉である回転炉床炉へ導入する。

【0005】

また、特許文献2には次のような方法が開示されている(以下、先行技術2という)。すなわち、粉状酸化鉄と粉状固体還元剤とを混合し、得られた混合物を塊成化することなく粉状のまま回転炉床炉で予備還元して還元鉄とし、500℃以上の温度で排出する。一方、炉内に炭材の充填層を有し、炉上部から塊粒状の炭材を装入し、炉下部に設置された羽口より酸素含有ガスを吹き込んで羽口前の炭材を燃焼させて高温の還元ガスを発生させる竪型炉へ、前記還元鉄を装入し、還元と溶解を行う。このとき竪型炉の生成ガスを回収し、その一部を予備還元用燃料として予備還元炉である回転炉床炉へ導入する。

【0006】

さらに、特許文献3には次のような方法が開示されている(以下、先行技術3という)。すなわち、鉄鉱石、炭素含有還元剤、およびスラグ形成物質からなる生ペレットを回転炉床炉で予備還元して自溶性還元鉄とし、その自溶性還元鉄をサブマージドアーク炉に装入し、昇温過程でスラグを溶融分離しつつ還元・溶解を行い炭素濃度が1〜5%の溶銑を製造する。

【特許文献1】特公平3−60883号公報

【特許文献2】特開平10−168508号公報

【特許文献3】US Patent 5,681,367

【発明の開示】

【発明が解決しようとする課題】

【0007】

これらの先行技術は優れたものであるが、回転炉床炉から排出された還元鉄を精錬炉に供給する手段に関して次のような問題点を有している。

【0008】

すなわち、本発明者は、回転炉床炉による還元について鋭意検討を行った結果、回転炉床炉から排出される還元鉄中に異物の混入があることを見出した。この異物は、耐火物や付着物が脱落したものなどであり、このような異物を完全になくすることは実際上不可能である。

【0009】

ところが、先行技術1〜3においては、このような異物の混入については全く考慮されておらず、次のような問題が生じるものと想定される。先行技術1(図3参照)には、単に「還元鉄は回転炉床炉からチャージシュートで精錬炉に送られる」とのみ記述されている。

【0010】

先行技術2には「還元鉄は高温状態で回転炉床炉に設けられた排出口から連続的に排出された後、外気から遮断され、窒素などの不活性ガスあるいは竪型炉の排ガス等の還元ガスが満たされた搬路内をバケットコンベア等によって竪型炉へ装入される」とのみ記述されている。

【0011】

先行技術3には「回転炉床炉で製造された還元鉄は断熱された複数の移送容器で順次サブマージドアーク炉上に移送され、炉の上部に設けられた複数の装入口から炉内に分散して装入される」と記述されており、サブマージドアーク炉の装入口などで詰まりが発生する。またサブマージドアーク炉に異物が装入されてしまった場合には、上述と同様の出銑口や出滓口の閉塞の問題に加え、異物が装入時に電極に接触してこれを破損すること、さらに異物が剥落した耐火物等の不導体である場合には電気の流れを妨げ生産性の低下を来たすことが問題となる。

【0012】

そこで本発明の目的は、回転炉床炉と精錬炉との組み合わせによる溶銑の製造方法において、異物が精錬炉へ装入されることを防止しつつ回転炉床炉で製造された還元鉄を高温のまま連続的に精錬炉に供給できる溶銑の製造方法を提供することにある。

【課題を解決するための手段】

【0013】

前記の課題を解決するために、この発明では以下の構成を採用したのである。

【0014】

即ち、請求項1に係る溶鉄製造方法は、少なくとも粉状酸化鉄含有物質と粉状炭素質還元材とを混合してなる原料を還元して還元鉄を得る還元工程と、該還元工程から排出された還元鉄に混入したこの還元鉄よりも小径の異物を分級手段により分級し、この小径の異物を除去する分級工程と、該分級工程で前記小径の異物が除去された還元鉄を溶解し溶鉄を得る溶解工程とを備えた溶鉄製造方法であって、前記小径の異物が炉床表面保護または炉内雰囲気調整のために用いられる粉状炭素質物質または粉状耐火物物質であることを特徴とする。

【発明の効果】

【0015】

この発明によれば、還元工程(回転炉床式還元炉)からの異物が溶解工程(溶鉄製造炉)に装入されることを防止しつつ還元鉄を高温のまま連続的に溶解工程(溶鉄製造炉)に供給できる。それにより、操業を停止することなく連続して安定した品質の溶鉄を低コストで製造することが可能となる。

【発明を実施するための最良の形態】

【0016】

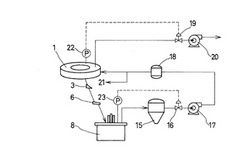

本発明の実施の形態を図1および図2に示す本発明に係る溶鉄製造方法を実施するための設備構成およびプロセスフローの概略図を用いて以下に詳細に説明する。

【0017】

(1)先ず、「還元工程」において、少なくとも粉状酸化鉄含有物質と粉状炭素質還元材とを混合してなる原料を還元炉内に装入して還元し還元鉄を得る。還元工程に用いる還元炉の形式に特に制約はないが、設備費、作業性等の面から回転炉床式還元炉が推奨される。

【0018】

ここで、酸化鉄含有物質としては、鉄鉱石、高炉ダスト、製鋼ダスト、電気炉ダスト、ミルスケールなど、炭素質還元材(以下、炭材ともいう)としては、石炭、コークス、オイルコークスなどを用いることができる。これらを必要により−0.1mm程度に粉砕して粉状化して混合し、そのまま、または、3〜25mm程度の大きさの小凝集体、ペレット、ブリケット状、板状の塊成化物等に成形し原料として図1または図2に示す回転炉床式還元炉である回転炉床炉1に装入する。なお、成形に際し、必要に応じてベントナイト、澱粉、消石灰、有機粘結剤などのバインダーを加えてもよい。また、溶鉄製造炉である精錬炉8での還元鉄の溶解を容易にするため生石灰、ドロマイト、蛇紋岩などのフラックスを加えてもよい。さらに、成形時に水分を添加した場合には、炭素質還元材が発火しない約200℃以下の温度で乾燥を行った後、回転炉床炉1に装入してもよい。

【0019】

この原料を適当な装入装置を用いて回転炉床炉1中に供給する。この原料は炉床の回転にともない、炉内で炉上方に設置したバーナーの燃焼ガスの輻射熱により1200〜1500℃程度に加熱され、この間、原料は炭材により直接・間接的に必要な還元率まで還元され、還元鉄となる。この還元鉄は、炉内で常温の還元ガス、炭化水素含有ガス、窒素などの不活性ガスを吹き付ける方法、水冷板を直上に設置して間接冷却する方法などにより1000℃程度まで冷却され、炉外へ排出される。

【0020】

(2)ついで、「分級工程」において、還元工程から排出された還元鉄に混入した異物を分級装置により篩い分けて除去する。

【0021】

回転炉床炉1の炉内で、炉床表面保護や炉内雰囲気調整のために用いられる粉状炭素質物質や粉状耐火物物質等還元鉄よりも小径の異物は、必要に応じて、回転炉床炉1の出側の、還元鉄を精錬炉8に供給するためのチャージシュート(図示省略)に設けた固定式のグリズリ、水冷が施されているローラースクリーンなどの分級手段3(図1、図2参照)または振動篩、風力選別機器等を用いて分級し除去する。

【0022】

(3)ついで、「供給工程」において、分級工程で異物が除去された還元鉄でマテリアルシールなどのシール部を形成し、そのシール部を維持しつつ定量供給装置で還元鉄を溶解工程へ定量的に供給する。

【0023】

チャージシュート内に還元鉄を所定の高さに充填し、その充填層に少量の還元ガスまたは窒素などの不活性ガスをシールガスとして供給し還元鉄の再酸化を防止しつつシール部としてマテリアルシール(図示省略)を形成することが好ましい。このマテリアルシールにより精錬炉8から回転炉床炉1へのガスの流入は実質的になくなる。したがって、例えば排滓時などに精錬炉8に大気が漏れ込んだ場合でも回転炉床炉1まで大気が侵入してくることはなく、還元鉄が再酸化されるおそれはない。なお、回転炉床炉1と精錬炉8の雰囲気圧力の差に応じて適宜マテリアルシール内の還元鉄の充填高さ、シールガスの流量等を調整すればよい。

【0024】

図1に示したように、マテリアルシールの下端部に還元鉄を定量的に切り出す供給手段である定量供給装置6を設けることがさらに好ましい。これにより、回転炉床炉1からの還元鉄の排出量が変動してもマテリアルシールを維持しながら還元鉄を精錬炉8にほぼ一定量で供給できる。例えば、定量供給装置6として、振動フィーダー、スクリューフィーダー、プッシャーなどの固体切り出し装置を用い、それぞれ振動数、回転数などを調整することにより還元鉄の切り出し量をほぼ一定に維持する。さらにマテリアルシール内の還元鉄充填層上面の位置を測定するレベル計を設置し、そのレベル計で測定された還元鉄層上面の位置が所定の上下限高さの範囲を外れた場合のみ定量供給装置6による還元鉄の切り出し量を増減させて還元鉄層上面の位置を前記所定の上下限高さの範囲に戻すように制御するとよい。これにより上述したマテリアルシールの機能(回転炉床炉への大気流入防止の機能)を保ちながら還元鉄を精錬炉8に定量供給できる。なお、前記所定の上限高さとは、マテリアルシール内の高温の還元鉄充填層が自重により固着することのない上限の高さのことであり、前記所定の下限高さとは、上記マテリアルシールの機能(回転炉床炉への大気流入防止の機能)を保てる下限の高さのことであり、事前に実験的に求めておけばよい。レベル計のかわりに、例えばマテリアルシールと定量供給装置6の部分の重量を重量計で連続的に測定し、その重量ができるだけ一定となるように還元鉄の切り出し量を調整する方法を用いてもよい。この際、測定重量が分級装置3や定量供給装置6に接続された精錬炉8への供給シュート(図示省略)からの反力の影響を受けないようマテリアルシールと分級装置3との接続部および定量供給装置6と精錬炉供給シュートとの接続部をフレキシブルジョイントで接続するなどの方法を採用すればよい。

【0025】

(4)ついで、「溶解工程」において、供給工程から定量的に供給される還元鉄を精錬炉で還元・溶解して溶鉄を得る。

【0026】

精錬炉8は、還元鉄を還元・溶解して溶鉄を得ることができるものであればどのような形式の炉であってもよく、使用エネルギーのタイプは限定されず、石炭、コークス、電気、ガス、プラズマ等いずれでもよく、例えば先行技術1〜3に示された精錬炉のいずれか、あるいは高炉などの竪型溶鉱炉、溶融還元炉であってもよい。ただし採用する精錬炉の形式や使用する原料の組成、配合等に応じて、精錬炉8には還元鉄の他に必要により炭素質還元剤(炭材)やスラグ形成物質を装入する。精錬炉8に装入された還元鉄は、精錬炉8内で1400〜1550℃程度に加熱され、還元鉄2中の未還元FeOが還元鉄2中の残留炭素、精錬炉内に充填された炭材、精錬炉8内に保持される溶銑中の固溶炭素等によって、FeO+C→Fe+COで示される還元反応により還元されて還元鉄2中の鉄分はほぼ完全に金属化し、さらに加熱により、および浸炭されて融点が低下し溶融して溶銑となる。一方、還元鉄2中の脈石成分は、原料に添加されたスラグ形成物質や精錬炉8に装入されたスラグ形成物質と反応して低融点化し溶融してスラグとなり、溶銑と分離する。

【0027】

生成した溶銑とスラグは一定時間ごとに精錬炉8の下部に設けられた出銑口および出滓口から炉外へ排出することにより回転炉床炉1と精錬炉8の操業を停止することなく溶銑を製造できる。

【0028】

(5)さらに、「ガス回収工程」において、溶解工程で生成された生成ガスの少なくとも一部を還元用燃料として還元工程へ導入する。

【0029】

上述した精錬炉8内での還元鉄2中の未還元FeOの還元反応により副生するCOガス量は還元鉄中の未反応FeO量(すなわち金属化率)により異なるが、金属化率80〜90%のとき銑鉄1t当たり約40〜90Nm3であり、精錬炉8から排出されるときのガス温度は採用される精錬炉8の形式により異なるが、約1000〜1600℃の範囲にある。COガスの燃焼発熱量は約12.6MJ/Nm3であるから、この精錬炉生成ガスを回転炉床炉1での還元燃料として使用することにより、回転炉床炉1で必要な還元熱量(回転炉床炉の炉壁熱損失により異なるが、通常、銑鉄1t当たり約2〜3GJ)のうち銑鉄1t当たり約0.5〜1.1GJ削減できる。なお、先行技術1および2のように精錬炉8の熱源として炭材を酸素含有ガスで燃焼したものを用いる形式の精錬炉8からは上記よりさらに多いCOガスが発生し、回転炉床炉1での削減量も増加する。

【0030】

なお、「ガス回収工程」には、サイクロン、高温バグフィルター等により溶解工程で生成された生成ガスからダストを除去する「生成ガス除塵工程」、熱交換器、水冷装置等により生成ガスを冷却する「生成ガス冷却工程」、緩衝タンク、アキュムレーター等により還元工程へのガス供給量を一定にする「生成ガス量調整工程」などを設けることが好ましい。なお、スクラバーを用いて生成ガスの除塵と冷却を同時に行ない、「生成ガス除塵工程」と「生成ガス冷却工程」を兼ねさせてもよい。

【0031】

図1はまた、この精錬炉生成ガスを回転炉床炉1で使用するための望ましい態様の一つを示しており、精錬炉生成ガスはまず除塵手段および冷却手段であるスクラバー15で除塵、冷却される。このため、ガスの顕熱は失われてしまうが、以後の設備を高温仕様にする必要がなくなること、また実ガス容積が小さくなるので設備もコンパクトにすることができる等の利点がある。精錬炉生成ガスは、精錬炉圧力計23からの信号に基づき、精錬炉生成ガス制御弁16の開度および精錬炉生成ガス吸引ファン17の吸引量を調整して精錬炉8内の雰囲気圧力がほぼ一定となるよう精錬炉8から吸引される。精錬炉生成ガス量は、精錬炉8の操業条件が変わらない限り一定であるが、回転炉床炉1から精錬炉8へ供給される還元鉄2の量や金属化率に変動が生じた場合、あるいは出銑や排滓といった非定常な操業を行った場合には変動が生じる。そのため、生成ガス量調整手段として緩衝タンク18を設け、このような変動が生じても回転炉床炉1には常に一定の精錬炉生成ガス量が供給されるようにするとよい。緩衝タンク18の内容積は回転炉床炉1への供給ガス量に変動が生じなければ十分であり、操業形態(例えば、出銑、排滓の形態)に応じて適宜決定すればよい。なお、採用される精錬炉8の形式によっては、精錬炉生成ガス量が回転炉床炉1で必要な還元熱量を超える場合があるが、その場合には、過剰のガスを原料の事前乾燥工程、炭材の粉砕工程、塊成化物の乾燥工程、その他付帯設備において燃料ガスとして使用すればよい。上述したように、マテリアルシールにより精錬炉8から回転炉床炉1へのガスの流入を防止できるが、その前提として回転炉床炉1からの排ガス量が変動しても回転炉床炉1の雰囲気圧力ができるだけ一定になるようにしておく必要がある。そのため例えば、回転炉床炉1の雰囲気圧力を測定するための圧力計22を設置し、この圧力計22からの信号に基づいて回転炉床炉排ガス制御弁19の開度および回転炉床炉排ガス吸引ファン20によるガス吸引量を調節することにより回転炉床炉1の雰囲気圧力を一定に制御すればよい。

【0032】

なお、除塵手段としては、サイクロン、高温バグフィルター等を適宜使用すればよい。また、冷却手段としては、熱交換器、水冷装置等を用いてもよい。さらに、生成ガス量調整手段としては、アキュムレータ等を用いてもよい。

【0033】

図2は、精錬炉生成ガスを回転炉床炉1で使用するための望ましい別の態様を示すもので、精錬炉生成ガスは除塵、冷却することなく、精錬炉生成ガスダクト24により高温のまま回転炉床炉1の前半部に導入される。精錬炉生成ガスを高温のまま回転炉床炉1に導入することにより、図1に示したような精錬炉生成ガスの冷却工程を経ないのでガスの顕熱を有効に利用することができることに加え、設備を大幅に簡略化できる。なお、1000〜1600℃の高温の精錬炉生成ガスをさらに燃焼することになるので燃焼空気量を過剰または燃焼空気量を減らして未燃が残る状態にするなどしてあまり回転炉床炉内雰囲気温度が高くなりすぎないようにするとよい。さらに、精錬炉生成ガスダクト24により回転炉床炉1と精錬炉8が自動的に均圧化されるので、図1のような個別の圧力制御の必要がなく、回転炉床炉雰囲気圧力の制御のみで系全体の圧力バランスをとることができる。また、精錬炉生成ガスを回転炉床炉1の前半部に導入することが好ましい理由は、回転炉床炉1の前半部では原料から還元鉄への還元が途中段階であるので還元鉄の再酸化を気にする必要がなく、導入される精錬炉生成ガスに多少の大気が混入しても問題ないからである。

【0034】

なお、精錬炉8、回転炉床炉1、および精錬炉生成ガスダクト24において外部からの空気の漏れこみが少ない場合は、還元鉄の再酸化は起こらないので、回転炉床炉1の後半部に精錬炉生成ガスを導入してもよい。

【0035】

また、精錬炉生成ガスダクト24と各炉(精錬炉8、回転炉床炉1)との接続部や精錬炉生成ガスダクト24は、シール性の確保、精錬炉からの溶融付着物の堆積防止等の観点から水冷にすることも好ましい。

【0036】

なお、炭材として揮発分の多い石炭を使用した場合、回転炉床炉1の前半部でこの揮発分が原料から除去され炉内で燃焼することにより必要熱量が減少するので、ここに導入される精錬炉生成ガス量が変動して増加したとき過大な熱量を与えてしまい原料を溶融するなどの問題が生じる恐れがある。したがって、このような揮発分の多い炭材を使用する場合には、揮発分の少ない炭材と混合して使用するなどして回転炉床炉1の前半部で発生する揮発分の総量を抑制してもよい。

【図面の簡単な説明】

【0037】

【図1】本発明に係る溶鉄製造方法の実施の一態様を示す図である。

【図2】本発明に係る溶鉄製造方法の別の実施の一態様を示す図である。

【図3】特許文献1に開示された溶銑製造方法の設備構成を示す図である。

【符号の説明】

【0038】

1:回転炉床式還元炉(回転炉床炉)3:分級手段(分級装置)6:供給手段(定量供給装置) 8:溶鉄製造炉(精錬炉)15:生成ガス除塵手段および生成ガス冷却手段(スクラバー)、16:精錬炉生成ガス制御弁、17:精錬炉生成ガス吸引ファン、18:生成ガス量調整手段(緩衝タンク)、19:回転炉床炉排ガス制御弁、20:回転炉床炉排ガス吸引ファン、21:その他付帯設備へのガス配管 23:精錬炉圧力計、24:精錬炉生成ガスダクト

【技術分野】

【0001】

本発明は、回転炉床式還元炉等を用いて少なくとも粉状酸化鉄含有物質と粉状炭素質還元材とから成る原料を還元して還元鉄を製造し、その還元鉄を溶鉄製造炉で還元・溶解して溶鉄を製造する方法に関するものである。

【背景技術】

【0002】

従来、溶銑は主として高炉法により製造されてきた。高炉法は塊状の鉄鉱石原料とコークスを炉上部から装入し、炉下部に設置された羽口から熱風を吹き込んでコークスを燃焼して高温の還元ガスを生成してこれにより酸化鉄を還元し溶解する方法である。高炉法は非常に効率のよいプロセスであるが、塊状の原料や還元材を必要とする欠点を有している。すなわち、原料としては塊鉱石の供給がタイトなため粉鉱石を焼結鉱またはペレットにして使用せざるを得ず、焼結機やペレット製造設備を必要とする。また、還元材としては石炭を乾留してコークス化して使用するため、コークス炉を必要とすることに加え、コークス製造用石炭として高価な強粘結炭を必要とする。さらに、これらの設備においては今後環境規制の強化に伴って公害対策費が高騰することが考えられ、そのため原料および還元材の事前処理に要するコストが上昇し、その結果、溶銑コストが上昇する問題を有している。

【0003】

そこで、最近このような原料および燃料の事前処理設備を不要とする、あるいは簡易なものとする、粉状の鉄鉱石と炭材から直接に溶銑を製造する方法が開発されている。なかでも、粉状の鉄鉱石と炭材の混合物を回転炉床炉で予備還元して還元鉄を製造し、その還元鉄を精錬炉で還元・溶解して溶銑を製造する方法が種々提案され注目される。

【0004】

例えば、特許文献1には次のような方法が開示されている(以下、先行技術1という)。すなわち図4に示すように、微粉鉄鉱石と微粉炭素質材料とを団鉱状に成形し、この成形体を予備還元炉としての回転炉床炉で予備還元して還元鉄とし、少なくとも1000℃以上の温度で炉から排出する。一方、炉内に溶融金属浴を有し、微粉炭素質材料を浴表面に導入するとともに炉内に酸素を吹き込む精錬炉を用意し、この精錬炉へ前述の還元鉄を装入し、還元と溶解を行う。このとき精錬炉の排ガスを回収して前記の成形体の予備還元用燃料として予備還元炉である回転炉床炉へ導入する。

【0005】

また、特許文献2には次のような方法が開示されている(以下、先行技術2という)。すなわち、粉状酸化鉄と粉状固体還元剤とを混合し、得られた混合物を塊成化することなく粉状のまま回転炉床炉で予備還元して還元鉄とし、500℃以上の温度で排出する。一方、炉内に炭材の充填層を有し、炉上部から塊粒状の炭材を装入し、炉下部に設置された羽口より酸素含有ガスを吹き込んで羽口前の炭材を燃焼させて高温の還元ガスを発生させる竪型炉へ、前記還元鉄を装入し、還元と溶解を行う。このとき竪型炉の生成ガスを回収し、その一部を予備還元用燃料として予備還元炉である回転炉床炉へ導入する。

【0006】

さらに、特許文献3には次のような方法が開示されている(以下、先行技術3という)。すなわち、鉄鉱石、炭素含有還元剤、およびスラグ形成物質からなる生ペレットを回転炉床炉で予備還元して自溶性還元鉄とし、その自溶性還元鉄をサブマージドアーク炉に装入し、昇温過程でスラグを溶融分離しつつ還元・溶解を行い炭素濃度が1〜5%の溶銑を製造する。

【特許文献1】特公平3−60883号公報

【特許文献2】特開平10−168508号公報

【特許文献3】US Patent 5,681,367

【発明の開示】

【発明が解決しようとする課題】

【0007】

これらの先行技術は優れたものであるが、回転炉床炉から排出された還元鉄を精錬炉に供給する手段に関して次のような問題点を有している。

【0008】

すなわち、本発明者は、回転炉床炉による還元について鋭意検討を行った結果、回転炉床炉から排出される還元鉄中に異物の混入があることを見出した。この異物は、耐火物や付着物が脱落したものなどであり、このような異物を完全になくすることは実際上不可能である。

【0009】

ところが、先行技術1〜3においては、このような異物の混入については全く考慮されておらず、次のような問題が生じるものと想定される。先行技術1(図3参照)には、単に「還元鉄は回転炉床炉からチャージシュートで精錬炉に送られる」とのみ記述されている。

【0010】

先行技術2には「還元鉄は高温状態で回転炉床炉に設けられた排出口から連続的に排出された後、外気から遮断され、窒素などの不活性ガスあるいは竪型炉の排ガス等の還元ガスが満たされた搬路内をバケットコンベア等によって竪型炉へ装入される」とのみ記述されている。

【0011】

先行技術3には「回転炉床炉で製造された還元鉄は断熱された複数の移送容器で順次サブマージドアーク炉上に移送され、炉の上部に設けられた複数の装入口から炉内に分散して装入される」と記述されており、サブマージドアーク炉の装入口などで詰まりが発生する。またサブマージドアーク炉に異物が装入されてしまった場合には、上述と同様の出銑口や出滓口の閉塞の問題に加え、異物が装入時に電極に接触してこれを破損すること、さらに異物が剥落した耐火物等の不導体である場合には電気の流れを妨げ生産性の低下を来たすことが問題となる。

【0012】

そこで本発明の目的は、回転炉床炉と精錬炉との組み合わせによる溶銑の製造方法において、異物が精錬炉へ装入されることを防止しつつ回転炉床炉で製造された還元鉄を高温のまま連続的に精錬炉に供給できる溶銑の製造方法を提供することにある。

【課題を解決するための手段】

【0013】

前記の課題を解決するために、この発明では以下の構成を採用したのである。

【0014】

即ち、請求項1に係る溶鉄製造方法は、少なくとも粉状酸化鉄含有物質と粉状炭素質還元材とを混合してなる原料を還元して還元鉄を得る還元工程と、該還元工程から排出された還元鉄に混入したこの還元鉄よりも小径の異物を分級手段により分級し、この小径の異物を除去する分級工程と、該分級工程で前記小径の異物が除去された還元鉄を溶解し溶鉄を得る溶解工程とを備えた溶鉄製造方法であって、前記小径の異物が炉床表面保護または炉内雰囲気調整のために用いられる粉状炭素質物質または粉状耐火物物質であることを特徴とする。

【発明の効果】

【0015】

この発明によれば、還元工程(回転炉床式還元炉)からの異物が溶解工程(溶鉄製造炉)に装入されることを防止しつつ還元鉄を高温のまま連続的に溶解工程(溶鉄製造炉)に供給できる。それにより、操業を停止することなく連続して安定した品質の溶鉄を低コストで製造することが可能となる。

【発明を実施するための最良の形態】

【0016】

本発明の実施の形態を図1および図2に示す本発明に係る溶鉄製造方法を実施するための設備構成およびプロセスフローの概略図を用いて以下に詳細に説明する。

【0017】

(1)先ず、「還元工程」において、少なくとも粉状酸化鉄含有物質と粉状炭素質還元材とを混合してなる原料を還元炉内に装入して還元し還元鉄を得る。還元工程に用いる還元炉の形式に特に制約はないが、設備費、作業性等の面から回転炉床式還元炉が推奨される。

【0018】

ここで、酸化鉄含有物質としては、鉄鉱石、高炉ダスト、製鋼ダスト、電気炉ダスト、ミルスケールなど、炭素質還元材(以下、炭材ともいう)としては、石炭、コークス、オイルコークスなどを用いることができる。これらを必要により−0.1mm程度に粉砕して粉状化して混合し、そのまま、または、3〜25mm程度の大きさの小凝集体、ペレット、ブリケット状、板状の塊成化物等に成形し原料として図1または図2に示す回転炉床式還元炉である回転炉床炉1に装入する。なお、成形に際し、必要に応じてベントナイト、澱粉、消石灰、有機粘結剤などのバインダーを加えてもよい。また、溶鉄製造炉である精錬炉8での還元鉄の溶解を容易にするため生石灰、ドロマイト、蛇紋岩などのフラックスを加えてもよい。さらに、成形時に水分を添加した場合には、炭素質還元材が発火しない約200℃以下の温度で乾燥を行った後、回転炉床炉1に装入してもよい。

【0019】

この原料を適当な装入装置を用いて回転炉床炉1中に供給する。この原料は炉床の回転にともない、炉内で炉上方に設置したバーナーの燃焼ガスの輻射熱により1200〜1500℃程度に加熱され、この間、原料は炭材により直接・間接的に必要な還元率まで還元され、還元鉄となる。この還元鉄は、炉内で常温の還元ガス、炭化水素含有ガス、窒素などの不活性ガスを吹き付ける方法、水冷板を直上に設置して間接冷却する方法などにより1000℃程度まで冷却され、炉外へ排出される。

【0020】

(2)ついで、「分級工程」において、還元工程から排出された還元鉄に混入した異物を分級装置により篩い分けて除去する。

【0021】

回転炉床炉1の炉内で、炉床表面保護や炉内雰囲気調整のために用いられる粉状炭素質物質や粉状耐火物物質等還元鉄よりも小径の異物は、必要に応じて、回転炉床炉1の出側の、還元鉄を精錬炉8に供給するためのチャージシュート(図示省略)に設けた固定式のグリズリ、水冷が施されているローラースクリーンなどの分級手段3(図1、図2参照)または振動篩、風力選別機器等を用いて分級し除去する。

【0022】

(3)ついで、「供給工程」において、分級工程で異物が除去された還元鉄でマテリアルシールなどのシール部を形成し、そのシール部を維持しつつ定量供給装置で還元鉄を溶解工程へ定量的に供給する。

【0023】

チャージシュート内に還元鉄を所定の高さに充填し、その充填層に少量の還元ガスまたは窒素などの不活性ガスをシールガスとして供給し還元鉄の再酸化を防止しつつシール部としてマテリアルシール(図示省略)を形成することが好ましい。このマテリアルシールにより精錬炉8から回転炉床炉1へのガスの流入は実質的になくなる。したがって、例えば排滓時などに精錬炉8に大気が漏れ込んだ場合でも回転炉床炉1まで大気が侵入してくることはなく、還元鉄が再酸化されるおそれはない。なお、回転炉床炉1と精錬炉8の雰囲気圧力の差に応じて適宜マテリアルシール内の還元鉄の充填高さ、シールガスの流量等を調整すればよい。

【0024】

図1に示したように、マテリアルシールの下端部に還元鉄を定量的に切り出す供給手段である定量供給装置6を設けることがさらに好ましい。これにより、回転炉床炉1からの還元鉄の排出量が変動してもマテリアルシールを維持しながら還元鉄を精錬炉8にほぼ一定量で供給できる。例えば、定量供給装置6として、振動フィーダー、スクリューフィーダー、プッシャーなどの固体切り出し装置を用い、それぞれ振動数、回転数などを調整することにより還元鉄の切り出し量をほぼ一定に維持する。さらにマテリアルシール内の還元鉄充填層上面の位置を測定するレベル計を設置し、そのレベル計で測定された還元鉄層上面の位置が所定の上下限高さの範囲を外れた場合のみ定量供給装置6による還元鉄の切り出し量を増減させて還元鉄層上面の位置を前記所定の上下限高さの範囲に戻すように制御するとよい。これにより上述したマテリアルシールの機能(回転炉床炉への大気流入防止の機能)を保ちながら還元鉄を精錬炉8に定量供給できる。なお、前記所定の上限高さとは、マテリアルシール内の高温の還元鉄充填層が自重により固着することのない上限の高さのことであり、前記所定の下限高さとは、上記マテリアルシールの機能(回転炉床炉への大気流入防止の機能)を保てる下限の高さのことであり、事前に実験的に求めておけばよい。レベル計のかわりに、例えばマテリアルシールと定量供給装置6の部分の重量を重量計で連続的に測定し、その重量ができるだけ一定となるように還元鉄の切り出し量を調整する方法を用いてもよい。この際、測定重量が分級装置3や定量供給装置6に接続された精錬炉8への供給シュート(図示省略)からの反力の影響を受けないようマテリアルシールと分級装置3との接続部および定量供給装置6と精錬炉供給シュートとの接続部をフレキシブルジョイントで接続するなどの方法を採用すればよい。

【0025】

(4)ついで、「溶解工程」において、供給工程から定量的に供給される還元鉄を精錬炉で還元・溶解して溶鉄を得る。

【0026】

精錬炉8は、還元鉄を還元・溶解して溶鉄を得ることができるものであればどのような形式の炉であってもよく、使用エネルギーのタイプは限定されず、石炭、コークス、電気、ガス、プラズマ等いずれでもよく、例えば先行技術1〜3に示された精錬炉のいずれか、あるいは高炉などの竪型溶鉱炉、溶融還元炉であってもよい。ただし採用する精錬炉の形式や使用する原料の組成、配合等に応じて、精錬炉8には還元鉄の他に必要により炭素質還元剤(炭材)やスラグ形成物質を装入する。精錬炉8に装入された還元鉄は、精錬炉8内で1400〜1550℃程度に加熱され、還元鉄2中の未還元FeOが還元鉄2中の残留炭素、精錬炉内に充填された炭材、精錬炉8内に保持される溶銑中の固溶炭素等によって、FeO+C→Fe+COで示される還元反応により還元されて還元鉄2中の鉄分はほぼ完全に金属化し、さらに加熱により、および浸炭されて融点が低下し溶融して溶銑となる。一方、還元鉄2中の脈石成分は、原料に添加されたスラグ形成物質や精錬炉8に装入されたスラグ形成物質と反応して低融点化し溶融してスラグとなり、溶銑と分離する。

【0027】

生成した溶銑とスラグは一定時間ごとに精錬炉8の下部に設けられた出銑口および出滓口から炉外へ排出することにより回転炉床炉1と精錬炉8の操業を停止することなく溶銑を製造できる。

【0028】

(5)さらに、「ガス回収工程」において、溶解工程で生成された生成ガスの少なくとも一部を還元用燃料として還元工程へ導入する。

【0029】

上述した精錬炉8内での還元鉄2中の未還元FeOの還元反応により副生するCOガス量は還元鉄中の未反応FeO量(すなわち金属化率)により異なるが、金属化率80〜90%のとき銑鉄1t当たり約40〜90Nm3であり、精錬炉8から排出されるときのガス温度は採用される精錬炉8の形式により異なるが、約1000〜1600℃の範囲にある。COガスの燃焼発熱量は約12.6MJ/Nm3であるから、この精錬炉生成ガスを回転炉床炉1での還元燃料として使用することにより、回転炉床炉1で必要な還元熱量(回転炉床炉の炉壁熱損失により異なるが、通常、銑鉄1t当たり約2〜3GJ)のうち銑鉄1t当たり約0.5〜1.1GJ削減できる。なお、先行技術1および2のように精錬炉8の熱源として炭材を酸素含有ガスで燃焼したものを用いる形式の精錬炉8からは上記よりさらに多いCOガスが発生し、回転炉床炉1での削減量も増加する。

【0030】

なお、「ガス回収工程」には、サイクロン、高温バグフィルター等により溶解工程で生成された生成ガスからダストを除去する「生成ガス除塵工程」、熱交換器、水冷装置等により生成ガスを冷却する「生成ガス冷却工程」、緩衝タンク、アキュムレーター等により還元工程へのガス供給量を一定にする「生成ガス量調整工程」などを設けることが好ましい。なお、スクラバーを用いて生成ガスの除塵と冷却を同時に行ない、「生成ガス除塵工程」と「生成ガス冷却工程」を兼ねさせてもよい。

【0031】

図1はまた、この精錬炉生成ガスを回転炉床炉1で使用するための望ましい態様の一つを示しており、精錬炉生成ガスはまず除塵手段および冷却手段であるスクラバー15で除塵、冷却される。このため、ガスの顕熱は失われてしまうが、以後の設備を高温仕様にする必要がなくなること、また実ガス容積が小さくなるので設備もコンパクトにすることができる等の利点がある。精錬炉生成ガスは、精錬炉圧力計23からの信号に基づき、精錬炉生成ガス制御弁16の開度および精錬炉生成ガス吸引ファン17の吸引量を調整して精錬炉8内の雰囲気圧力がほぼ一定となるよう精錬炉8から吸引される。精錬炉生成ガス量は、精錬炉8の操業条件が変わらない限り一定であるが、回転炉床炉1から精錬炉8へ供給される還元鉄2の量や金属化率に変動が生じた場合、あるいは出銑や排滓といった非定常な操業を行った場合には変動が生じる。そのため、生成ガス量調整手段として緩衝タンク18を設け、このような変動が生じても回転炉床炉1には常に一定の精錬炉生成ガス量が供給されるようにするとよい。緩衝タンク18の内容積は回転炉床炉1への供給ガス量に変動が生じなければ十分であり、操業形態(例えば、出銑、排滓の形態)に応じて適宜決定すればよい。なお、採用される精錬炉8の形式によっては、精錬炉生成ガス量が回転炉床炉1で必要な還元熱量を超える場合があるが、その場合には、過剰のガスを原料の事前乾燥工程、炭材の粉砕工程、塊成化物の乾燥工程、その他付帯設備において燃料ガスとして使用すればよい。上述したように、マテリアルシールにより精錬炉8から回転炉床炉1へのガスの流入を防止できるが、その前提として回転炉床炉1からの排ガス量が変動しても回転炉床炉1の雰囲気圧力ができるだけ一定になるようにしておく必要がある。そのため例えば、回転炉床炉1の雰囲気圧力を測定するための圧力計22を設置し、この圧力計22からの信号に基づいて回転炉床炉排ガス制御弁19の開度および回転炉床炉排ガス吸引ファン20によるガス吸引量を調節することにより回転炉床炉1の雰囲気圧力を一定に制御すればよい。

【0032】

なお、除塵手段としては、サイクロン、高温バグフィルター等を適宜使用すればよい。また、冷却手段としては、熱交換器、水冷装置等を用いてもよい。さらに、生成ガス量調整手段としては、アキュムレータ等を用いてもよい。

【0033】

図2は、精錬炉生成ガスを回転炉床炉1で使用するための望ましい別の態様を示すもので、精錬炉生成ガスは除塵、冷却することなく、精錬炉生成ガスダクト24により高温のまま回転炉床炉1の前半部に導入される。精錬炉生成ガスを高温のまま回転炉床炉1に導入することにより、図1に示したような精錬炉生成ガスの冷却工程を経ないのでガスの顕熱を有効に利用することができることに加え、設備を大幅に簡略化できる。なお、1000〜1600℃の高温の精錬炉生成ガスをさらに燃焼することになるので燃焼空気量を過剰または燃焼空気量を減らして未燃が残る状態にするなどしてあまり回転炉床炉内雰囲気温度が高くなりすぎないようにするとよい。さらに、精錬炉生成ガスダクト24により回転炉床炉1と精錬炉8が自動的に均圧化されるので、図1のような個別の圧力制御の必要がなく、回転炉床炉雰囲気圧力の制御のみで系全体の圧力バランスをとることができる。また、精錬炉生成ガスを回転炉床炉1の前半部に導入することが好ましい理由は、回転炉床炉1の前半部では原料から還元鉄への還元が途中段階であるので還元鉄の再酸化を気にする必要がなく、導入される精錬炉生成ガスに多少の大気が混入しても問題ないからである。

【0034】

なお、精錬炉8、回転炉床炉1、および精錬炉生成ガスダクト24において外部からの空気の漏れこみが少ない場合は、還元鉄の再酸化は起こらないので、回転炉床炉1の後半部に精錬炉生成ガスを導入してもよい。

【0035】

また、精錬炉生成ガスダクト24と各炉(精錬炉8、回転炉床炉1)との接続部や精錬炉生成ガスダクト24は、シール性の確保、精錬炉からの溶融付着物の堆積防止等の観点から水冷にすることも好ましい。

【0036】

なお、炭材として揮発分の多い石炭を使用した場合、回転炉床炉1の前半部でこの揮発分が原料から除去され炉内で燃焼することにより必要熱量が減少するので、ここに導入される精錬炉生成ガス量が変動して増加したとき過大な熱量を与えてしまい原料を溶融するなどの問題が生じる恐れがある。したがって、このような揮発分の多い炭材を使用する場合には、揮発分の少ない炭材と混合して使用するなどして回転炉床炉1の前半部で発生する揮発分の総量を抑制してもよい。

【図面の簡単な説明】

【0037】

【図1】本発明に係る溶鉄製造方法の実施の一態様を示す図である。

【図2】本発明に係る溶鉄製造方法の別の実施の一態様を示す図である。

【図3】特許文献1に開示された溶銑製造方法の設備構成を示す図である。

【符号の説明】

【0038】

1:回転炉床式還元炉(回転炉床炉)3:分級手段(分級装置)6:供給手段(定量供給装置) 8:溶鉄製造炉(精錬炉)15:生成ガス除塵手段および生成ガス冷却手段(スクラバー)、16:精錬炉生成ガス制御弁、17:精錬炉生成ガス吸引ファン、18:生成ガス量調整手段(緩衝タンク)、19:回転炉床炉排ガス制御弁、20:回転炉床炉排ガス吸引ファン、21:その他付帯設備へのガス配管 23:精錬炉圧力計、24:精錬炉生成ガスダクト

【特許請求の範囲】

【請求項1】

少なくとも粉状酸化鉄含有物質と粉状炭素質還元材とを混合してなる原料を還元して還元鉄を得る還元工程と、該還元工程から排出された還元鉄に混入したこの還元鉄よりも小径の異物を分級手段により分級し、この小径の異物を除去する分級工程と、該分級工程で前記小径の異物が除去された還元鉄を溶解し溶鉄を得る溶解工程とを備えた溶鉄製造方法であって、前記小径の異物が炉床表面保護または炉内雰囲気調整のために用いられる粉状炭素質物質または粉状耐火物物質であることを特徴とする溶鉄製造方法。

【請求項1】

少なくとも粉状酸化鉄含有物質と粉状炭素質還元材とを混合してなる原料を還元して還元鉄を得る還元工程と、該還元工程から排出された還元鉄に混入したこの還元鉄よりも小径の異物を分級手段により分級し、この小径の異物を除去する分級工程と、該分級工程で前記小径の異物が除去された還元鉄を溶解し溶鉄を得る溶解工程とを備えた溶鉄製造方法であって、前記小径の異物が炉床表面保護または炉内雰囲気調整のために用いられる粉状炭素質物質または粉状耐火物物質であることを特徴とする溶鉄製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−22408(P2006−22408A)

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願番号】特願2005−255541(P2005−255541)

【出願日】平成17年9月2日(2005.9.2)

【分割の表示】特願2000−230961(P2000−230961)の分割

【原出願日】平成12年7月31日(2000.7.31)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願日】平成17年9月2日(2005.9.2)

【分割の表示】特願2000−230961(P2000−230961)の分割

【原出願日】平成12年7月31日(2000.7.31)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]