溶銑の脱炭吹錬方法

【課題】取鍋精錬で発生する取鍋スラグを脱炭吹錬時に使用し、その使用原単位を高めることによって副原料使用コストを低減するとともに、取鍋スラグ投棄量を削減しスラグ処理コストをも低減することができる技術を確立する。

【解決手段】転炉内の溶銑に上吹きランスから酸素を吹き付けて脱炭処理する際に、転炉内に供給する取鍋スラグの量(R)を、該Rが溶鋼1トン当たり(1)式により規定する範囲に収まるように調整する。(1)式において、S0:装入溶銑中のS濃度(質量%)、S:脱炭吹錬終了時の溶鋼中目標S濃度(質量%)、X:取鍋スラグ中のS濃度(質量%)、V:装入塩基度(CaO質量/SiO2質量)、M:脱炭吹錬終了時の炉内スラグ生成予測量(kg/溶鋼t)である。

【解決手段】転炉内の溶銑に上吹きランスから酸素を吹き付けて脱炭処理する際に、転炉内に供給する取鍋スラグの量(R)を、該Rが溶鋼1トン当たり(1)式により規定する範囲に収まるように調整する。(1)式において、S0:装入溶銑中のS濃度(質量%)、S:脱炭吹錬終了時の溶鋼中目標S濃度(質量%)、X:取鍋スラグ中のS濃度(質量%)、V:装入塩基度(CaO質量/SiO2質量)、M:脱炭吹錬終了時の炉内スラグ生成予測量(kg/溶鋼t)である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶銑の脱炭吹錬方法に関し、具体的には、転炉で溶銑を脱炭吹錬する際に取鍋スラグを使用し、取鍋スラグの使用原単位を高めることによって副原料の使用コストを低減するとともに、取鍋スラグの投棄量を削減してスラグ処理コストをも低減することができる溶銑の脱炭吹錬方法に関する。

【背景技術】

【0002】

製鋼工程で発生するスラグには、脱燐スラグ、脱炭スラグさらには取鍋スラグ等があり、従来はそのいずれもが埋め立て投棄処理や路盤材原料として処理されてきた。しかし、近年、埋め立て投棄場所の確保が難しい上に投棄費用が増加傾向にあるため、発生したスラグの再利用方法の確立が強く求められている。

【0003】

取鍋スラグのこれまでの再利用方法として、

(1)転炉型の反応容器を用いて脱硅・脱硫を行う工程において、溶銑に二次精錬スラグと脱硫剤を添加する方法(特許文献1)、

(2)取鍋スラグを熱間で脱炭炉に装入し、溶銑の脱硫剤の一部として再利用する方法(特許文献2)、

(3)発生した含燐量の少ない取鍋スラグを、脱燐精錬工程で脱燐剤の一部としてリサイクル使用することによって投棄量を抑制する方法(特許文献3)、

(4)処理設備において処理ピット内の還元スラグに対して水蒸気を吹き込んで、還元スラグから硫黄分を低減することによって、還元スラグの石灰分を造滓材として有効利用する方法(特許文献4)

等が知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−294924号公報

【特許文献2】特開2009−221560号公報

【特許文献3】特開平8−53705号公報

【特許文献4】特開2008−163391号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

実際に発生する取鍋スラグは必ずS成分を含有する。しかし、特許文献2、3により開示された方法は、使用する取鍋スラグのCaO、Al2O3成分を規制するものの、S成分は何ら規制しない。このため、これらの方法では、取鍋スラグの使用量やS濃度によっては、脱炭吹錬後の溶鋼中S濃度(終点[S])が操業管理範囲を超えて上昇してしまうおそれがある。

【0006】

また、この問題を解決する方法として特許文献1により開示されるように脱硫剤を同時に使用する方法や、特許文献4により開示されるように事前脱硫処理を行う方法も提案されている。しかし、これらの方法では、余分なコストが発生してしまい、取鍋スラグを再利用することのコストメリットが減殺されてしまう。

【0007】

つまり、従来の技術では、S成分を含有した取鍋スラグを脱炭吹錬へ使用するにあたり、余分なコストは発生させず、なおかつ終点[S]値を所定濃度以下に制御することは困難であった。

【0008】

本発明の目的は、取鍋精錬で発生する取鍋スラグを脱炭吹錬時に使用し、その使用原単位を高めることによって副原料使用コストを低減するとともに、取鍋スラグ投棄量を削減しスラグ処理コストをも低減する技術を確立することである。

【0009】

さらに、本発明の目的は、取鍋スラグの組成に応じて使用する取鍋スラグの使用量を調整することにより、取鍋スラグ使用量を増やしながらも所定の終点[S]値以下に溶鋼中S成分を制御することである。

【課題を解決するための手段】

【0010】

本発明者らは、はじめに、取鍋精錬で発生した取鍋スラグの投棄量を削減する手段として、転炉での脱炭吹錬時に取鍋スラグを使用する方法を検討した。しかし、取鍋スラグには少なからずS成分が含まれているため、転炉での脱炭吹錬時に何も制約することなく取鍋スラグを使用すると、脱炭吹錬終了時点での溶鋼中S濃度の上昇が懸念される。

【0011】

本発明者らは、鋭意検討を重ねた結果、取鍋スラグの組成に応じて使用する取鍋スラグの量を調整することによって、取鍋スラグ中のS成分が脱炭吹錬終了時点での溶鋼中S濃度に及ぼす影響を抑制し、取鍋スラグの使用量を増加させることを着想した。

【0012】

先ず、脱炭吹錬時に使用可能な取鍋スラグの量は、以下の式(4)〜(6)を用いることで、(7)式により算出できると考えられる。なお、本明細書では、断りがない場合には濃度又は化学組成に関する「%」は「質量%」を意味する。

【0013】

【数1】

【0014】

S:脱炭吹錬終了時の溶鋼中目標S濃度(質量%)

S0:装入溶銑中S濃度(質量%)

M:脱炭吹錬終了時の溶鋼1トン当たりスラグ量(kg/t)

X:取鍋スラグのS濃度(質量%)

Y:溶鋼1トン当たりの取鍋スラグ使用量(kg/t)

Z:脱炭吹錬終了時のS分配比(スラグ中S質量濃度/溶鋼中S質量濃度)(−)

【0015】

(4)式は、Sの物質バランス式であり、取鍋スラグ中Sおよび装入溶銑中SをインプットSとし、脱炭吹錬後スラグ中Sおよび脱炭吹錬後溶鋼中SをアウトプットSとしたものである。

【0016】

【数2】

【0017】

V:装入塩基度(CaO質量/SiO2質量)

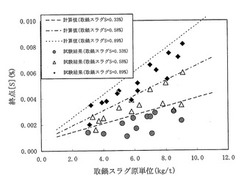

図1は、装入塩基度VとS分配比Zとの関係を示すグラフである。

【0018】

(5)式は、80トン転炉での脱炭吹錬における装入塩基度V(CaO質量/SiO2質量)と、脱炭吹錬終了時のスラグ及び溶鋼間のS分配比Z(スラグ中S質量濃度/溶鋼中S質量濃度)との関係を調査した結果を示す図1のグラフから、調査したV=2.0〜4.0の範囲で、S分配比Zの最小値を装入塩基度Vの一次関数として定めたものである。

【0019】

ここで、装入塩基度Vは、脱炭吹錬に用いるCaO成分含有副原料、SiO2成分含有副原料と、装入溶銑中のSi濃度とに基づいて、(6)式により計算される。CaO含有副原料iとして、生石灰、石灰石、ドロマイト等の天然鉱物起源の副原料の他、転炉スラグや取鍋スラグ等の製鋼精錬時の副生成物が例示される。また、SiO2含有副原料iとして、珪砂やかんらん岩等の天然鉱物起源の副原料の他、CaO含有副原料iと同じ転炉スラグや取鍋スラグ等の製鋼精錬時の副生成物が例示される。各種スラグには、CaOもSiO2も含まれていることが多いからである。

【0020】

装入溶銑には、脱燐予備処理された溶銑を用いるとそのSi含有量をほぼ無視することができるし、副原料には天然鉱物起源のものを用いると、そのCaOやSiO2濃度のバラツキが小さいために、いずれも装入塩基度の計算精度を高めることができるので好ましい。しかし、それらの選択は操業の実情に応じて通常行われているもので、本発明の実施においてそれらの原料の使用に限定される必要はない。

【0021】

【数3】

【0022】

ai:脱炭吹錬時のCaO成分を含有する副原料iの炉内投入量(kg)

Ai:副原料iのCaO含有率(%)

bi:脱炭吹錬時のSiO2成分を含有する副原料iの炉内投入量(kg)

Bi:副原料iのSiO2含有率(%)

Si:装入溶銑中Si濃度(質量%)

W :装入溶銑量(t)

【0023】

(5)式及び(6)式を(4)式に代入することにより、取鍋スラグ使用可能量Yを与える(7)式が導き出される。

【0024】

【数4】

【0025】

装入溶銑中S濃度S0は溶銑成分で決定され、取鍋スラグのS濃度Xは使用する取鍋スラグの組成により決定され、さらに、脱炭吹錬終了時の溶鋼中目標S濃度Sは、溶製する材質規格および操業基準により決定されるため、取鍋スラグ使用原単位Yは脱炭吹錬時のスラグボリュームMと装入塩基度Vとにより決定することができると考えられる。

【0026】

(7)式は、Sの物質バランスを表す(4)式に、S分配比Zに関する装入塩基度Vの効果の最小値を表す(5)式を代入した実験式であるため、今回実験的に調査した条件の範囲内において(7)式によってスラグボリュームM及び装入塩基度Vを調整して取鍋スラグ使用可能量Y(kg/t)を定めれば、溶製する材質規格から定められる脱炭精錬後の溶鋼中S濃度の上限濃度以下に、安定して収めることができることになる。

【0027】

ただし、(7)式の右辺には、取鍋スラグが使用副原料の一つとして含まれているので、実際に使用する取鍋スラグ使用可能量Yの値を脱炭吹錬開始前に決定するには、試行錯誤による繰り返し計算が必要になる。

【0028】

本発明の目的の一つは、できるだけ多量の取鍋スラグを脱炭吹錬に使用して、使用副原料コストを低減するとともに取鍋スラグの投棄量を減少させることであるから、この目的の達成のためには、(7)式に合致するまで繰り返し計算を行って取鍋スラグ使用可能量Yを決定することが最も効果的ではある。

【0029】

しかし、実際的には(7)式での計算値に近づけるべく、(7)式で得られる取鍋スラグ使用可能量Yの1/2以上の取鍋スラグ量を用いることによって、簡便に取鍋スラグ使用量を増加でき、本発明の目的を確実に達成できる。

【0030】

また、この本発明の特徴は、後述する実施例で示すように、取鍋スラグのS濃度Xが0.3%以上等と高い場合に、特に有効に発揮される。

【0031】

以上の検討の結果により得られた本発明は、以下に示される。

(1)転炉内の溶銑に上吹きランスから酸素を吹き付けて脱炭処理する溶銑の脱炭吹錬方法であって、該転炉内に供給する取鍋スラグの量Rを、該取鍋スラグの量Rが溶鋼1トン当たり下記(1)式により規定する範囲に収まるように、装入塩基度Vと脱炭吹錬時の炉内スラグ生成予測量Mとが、下記(2)式及び(3)式により規定する範囲内で調整することを特徴とする溶銑の脱炭吹錬方法。

【0032】

【数5】

【0033】

【数6】

【0034】

【数7】

【0035】

ここで、

R :転炉内に供給する取鍋スラグの量(kg/t)

S0:装入溶銑中のS濃度(質量%)

S :脱炭吹錬終了時の溶鋼中目標S濃度(質量%)

X :取鍋スラグ中のS濃度(質量%)

V :装入塩基度(CaO質量/SiO2質量)

M :脱炭吹錬終了時の炉内スラグ生成予測量(kg/溶鋼ton)

である。

【0036】

(2)前記取鍋スラグ中のS濃度Xが0.3質量%以上であることを特徴とする上記(1)項に記載の溶銑の脱炭吹錬方法。

【発明の効果】

【0037】

本発明により、S成分を有する取鍋スラグを脱炭吹錬に使用することができ、その使用量を増やすことによって副原料使用コストを低減できるとともに、取鍋スラグ投棄量を削減してスラグ処理コストをも低減できるようになる。

【0038】

さらに、本発明により、取鍋スラグの組成に応じて取鍋スラグの使用量を他の副原料使用量等とともに調整し、取鍋スラグ使用量を増やしながらも脱炭吹錬終了時の溶鋼中S濃度を所定の数値以下に抑制できるようになる。

【図面の簡単な説明】

【0039】

【図1】図1は、装入塩基度とS分配比との関係を示すグラフである。

【図2】図2は、終点[C]とスラグ中T.Feとの関係を示すグラフである。

【図3】図3は、取鍋スラグ原単位と終点[S]との関係を示すグラフである。

【発明を実施するための形態】

【0040】

本発明を実施するための形態を説明する。

転炉に溶銑を装入して上吹きランスから酸素を吹き付け、その酸素吹付け終了時に溶鋼中C濃度を0.30%以下等に低減する脱炭吹錬において、本発明では、脱炭吹錬後に所定の溶鋼中S濃度以下に収められる範囲内で、取鍋スラグを副原料の一つとして極力多量に使用する。

【0041】

この所定の溶鋼中S濃度は、当該溶鋼の向先製品の成分規格及び脱炭吹錬後の取鍋精錬予定等から、脱炭吹錬開始前に定めておく。

また、脱炭吹錬に供する溶銑の成分は、本発明に係る取鍋スラグの使用量の範囲を表す上記(1)式の要件を満たすことができる成分であればよく、それ以外に限定を要さないが、通常はその溶銑中S濃度の数値を上記所定の溶鋼中S濃度の数値以下になるように、溶銑予備脱硫処理を施しておくことが好ましい。そのように溶銑中S濃度を低減しておかないと、本発明において実際使用可能な取鍋スラグ量が少量に限られてしまうからである。この脱炭吹錬に供する溶銑は、さらに予備脱燐処理まで施しておくことがいっそう好ましい。溶銑中Si濃度が0.01%以下等と低くなっているために、副原料使用量を操作して行う装入塩基度の調整が容易になるためである。

【0042】

実際に転炉内へ供給する取鍋スラグの供給量Rは、所定の溶鋼中S濃度や溶銑中S濃度に応じて、脱炭吹錬終了時の炉内スラグ生成予測量M及び装入塩基度Vが所定の範囲内で、(1)式に合うように調整して、決定する。

【0043】

この装入塩基度Vは、脱炭吹錬に供する溶銑のSi含有質量と、使用予定の取鍋スラグ及び他の副原料に含まれているCaO及びSiO2質量とから、脱燐吹錬開始前に事前に算出する。したがって、使用溶銑のほか、使用予定の取鍋スラグ及び他の副原料の組成を予め分析して把握しておかなければならない。

【0044】

この装入塩基度Vは2.0以上4.0以下とする必要がある。装入塩基度が2.0未満では、脱炭吹錬末期にスロッピングが生じ易くなるとともに、転炉耐火物の溶損が激しくなってしまうからである。一方、装入塩基度が4.0を超えると、CaO使用量が多くなり副原料コストが高くなってしまうからである。

【0045】

また、脱炭吹錬終了時の炉内スラグ生成予測量Mは、脱炭吹錬時に炉内に投入する予定の取鍋スラグ及び他の副原料の合計質量と、脱炭吹錬時に溶銑が酸化されて生成するスラグ成分の予想質量との合算値であって、脱炭吹錬開始前又は脱炭吹錬開始後2分以内に算出する。この予測量Mは取鍋スラグの使用量に影響するので、その算出が遅くなると取鍋スラグの炉内への投入が間に合わなくなるおそれがあるからである。

【0046】

この算出は、例えば(8)式を用いて行うことができる。なお、脱炭吹錬終了時の炉内スラグ生成予測量Mは、この(8)式以外であって当業者にとって自明な他の手段で予測してもよく、本発明は(8)式を用いることには限定されない。但し、Mは溶鋼トン当たり10kg〜40kgが適当である。10kg/t未満ではヒュームやダスト生成による鉄歩留まりロスが多くなるし、40kgを超えると転炉スラグの生成量が多くなり過ぎて、転炉スラグの処理費が嵩んでしまうからである。

【0047】

【数8】

【0048】

(8)式において、

ai:脱炭吹錬時のCaO成分を含有する副原料iの炉内投入量(kg)

Ai:副原料iのCaO含有率(%)

bi:脱炭吹錬時のSiO2成分を含有する副原料iの炉内投入量(kg)

Bi:副原料iのSiO2含有率(%)

ci:脱炭吹錬時のMgO成分を含有する副原料iの炉内投入量(kg)

Ci:副原料iのMgO含有率(%)

di:脱炭吹錬時のAl2O3成分を含有する副原料iの炉内投入量(kg)

Di:副原料iのAl2O3含有率(%)

ei:脱炭吹錬時のCaF2成分を含有する副原料iの炉内投入量(kg)

Ei:副原料iのCaF2含有率(%)

fi:脱炭吹錬時のTiO2成分を含有する副原料iの炉内投入量(kg)

Fi:副原料iのTiO2含有率(%)

gi:脱炭吹錬時のMn成分を含有する副原料iの炉内投入量(kg)

Gi:副原料iのMn含有率(%)

Si0:溶銑[Si](%)

Ti0:溶銑[Ti](%)

Mn0:溶銑[Mn](%)

W :装入溶銑量(t)

である。

【0049】

(8)式の右辺では、CaO含有副原料やSiO2含有副原料等の使用副原料の合計質量に、溶銑中SiとTiとが全部SiO2とTiO2になると仮定した場合の質量を合算し、さらに、Mn酸化物生成質量を、Mn歩留り実績値を用いて予測して合算して、その総合算値を、酸化鉄生成予測値を用いてそのスラグ量への影響を補正している。

【0050】

図2は、終点[C]とスラグ中T.Feとの関係を示すグラフである。

スラグ中酸化鉄濃度の予測値は、溶銑の成分分析値からは予測することができないため、今回の調査範囲である脱炭吹錬終了時の溶鋼中C濃度=0.03〜0.30%の範囲において、脱炭吹錬終了時における溶鋼中C濃度とスラグ中T.Fe濃度との関係を調査した結果を示す図2のグラフに基づいて、下記(9)式に示す実験式として定めた。

【0051】

【数9】

【0052】

(9)式において

H :スラグ中T.Fe(質量%)、

[C]:脱C吹錬時の目標終点C(%)

である。

【0053】

取鍋スラグ使用可能量Yを計算する(7)式は、前述したように、Sの物質バランスを表す(4)式に、S分配比に関する装入塩基度の効果の最小値を表す(5)式を代入して得られる実験式である。したがって、使用予定の溶銑成分分析値(Si,S0)、脱炭吹錬終了時の溶鋼中目標S濃度S、使用予定の取鍋スラグ中のS濃度X、並びに、10≦M≦40、かつ、2.0≦V≦4.0となる範囲で、使用予定の取鍋スラグの量Y’及び使用予定の他の副原料の量を(8)式、(6)式に代入して算出したM、Vを、(7)式の右辺に代入して得られる取鍋スラグ使用可能量Yは、その組合せ条件(Si,S0,S,X,V,M)において、安定して使用することができる取鍋スラグ量の最大値である。

【0054】

ただし、前述したように、(7)式の右辺中には取鍋スラグの使用予定量Y’が含まれており、取鍋スラグの使用予定量Y’が取鍋スラグ使用可能量Yに合致するとは限らない。

【0055】

もし、先に(8)式、(6)式に代入した取鍋スラグ使用予定量Y’が取鍋スラグ使用可能量Yよりも多い場合には、取鍋スラグ使用予定量Y’を少し減らして、上記と同様な確認を再度行う。

【0056】

一方、先に(8)式、(6)式に代入した取鍋スラグ使用予定量Y’が取鍋スラグ使用可能量Yよりも少ない場合には、取鍋スラグ使用予定量Y’を少し増やして、上記と同様な確認を行えばよいが、(7)式により、その組合せ条件(Si,S0,S,V,M)において安定して使用することができる取鍋スラグ量の最大値である取鍋スラグ使用可能量Yが導かれるから、この値を超えさせることは不適当である。

【0057】

したがって、(8)式、(6)式に代入した取鍋スラグ使用予定量Y’が取鍋スラグ使用可能量Yよりも少ない場合には、取鍋スラグ使用予定量Y’を少し増やす調整を行う判断に、(7)式の右辺を1/2とした判定式を用いる。すなわち、(8)式、(6)式に代入した取鍋スラグ使用予定量Y’が取鍋スラグ使用可能量Yの1/2よりも少ない場合には、取鍋スラグ使用予定量Y’を少し増やして、その算出値が取鍋スラグ使用可能量Yの1/2以上になるように調整する。

【実施例】

【0058】

転炉型容器を用いて脱炭吹錬を行う際に、取鍋スラグ最大9.1kg/tを造滓材として使用し、以下の条件で吹錬を行った。

脱炭吹錬開始前に、当該吹錬に用いる予定の溶銑及び各種副原料の組成を分析して把握しておき、装入塩基度Vを(6)式を用いて、また脱炭吹錬終了時の炉内スラグ生成予測量Mを(8)式を用いて算出して、その算出結果を(7)式に代入して、その取鍋スラグ使用可能量Yの値が本発明に係る取鍋スラグの使用量Rの調整要否判断式である(1)〜(3)式の範囲に含まれるか否かを判断した。

【0059】

判断にはコンピュータを用い、概ね10回〜30回程度の繰返し計算を行って、使用副原料の種類と使用量を定めた。

[脱炭炉の仕様および操業条件]

(a)上下両吹き機能を有する転炉

(b)ヒートサイズ:80t/チャージ

(c)上吹酸素流量:10800〜11400Nm3/hr

(d)底吹ガス流量:0.10〜0.25Nm3/min/t

(e)使用取鍋スラグ量:3.0〜9.1kg/t

(f)使用取鍋スラグ組成:表1に示す

(g)使用溶銑条件:表2に示す

(h)使用造滓材条件:表3に示す

【0060】

【表1】

【0061】

【表2】

【0062】

【表3】

【0063】

脱炭吹錬終了時に溶鋼成分および炉内スラグを採取して成分分析した結果、それぞれ表4、表5に示す結果を得た。

【0064】

【表4】

【0065】

【表5】

【0066】

いずれの吹錬結果も、脱炭吹錬開始前に予定した所定の溶鋼中S濃度以下の要件を満たしており、上吹き酸素吹付けに伴うスピッティングやスロッピングも特に発生しなかったことが確認された。

【0067】

特に、製品に含まれるS濃度の低下を求められている鋼種を製造する場合には、脱炭吹錬前に溶銑の脱硫予備処理を行っており、脱炭吹錬中に所定のS濃度を超えてしまうことは避けなければならない。

【0068】

そこで、溶銑[S]=0.001%、装入塩基度V=3.2、脱炭吹錬終了時の炉内スラグ生成予測量M=25kg/tの条件のもとで取鍋スラグの使用原単位を変化させた時の、取鍋スラグ使用量と終点[S]状況を調査した結果を図3にグラフで示す。

【0069】

なお、脱炭吹錬終了時の炉内スラグ生成予測量Mは、(8)式により算出したものであり、炉内スラグ生成予測量M=25kg/tかつ装入塩基度V=3.2となるように炉内投入副原料の種類と量とを調整した。

【0070】

図3のグラフ中に示すように、取鍋スラグ中S濃度Xは、0.3%以上である0.33%、0.58%、0.89%の3種類を選んだ。図3の実績プロットから、取鍋スラグ中S濃度Xが高いほど、また、取鍋スラグ使用量(溶鋼1t当たりの取鍋スラグ使用原単位)が多いほど、脱炭吹錬終了時の溶鋼中S濃度(終点[S]%)が高くなる傾向にあることが分かる。

【0071】

ただし、これらの各取鍋スラグの量は、それぞれ前記した取鍋スラグ使用量Yを計算する(7)式を用いて、その使用量可能判別式である(1)〜(3)式に基づいて、決定されたものである。したがって、各実績プロットは、各取鍋スラグ中S濃度Xをパラメータとして図中に破線で表示した(7)式の近傍下部に存在している。

【0072】

このことから、本発明によれば、スラグ中S濃度Xが0.3%以上の取鍋スラグを適切に使用して、取鍋スラグの使用量を増やしつつも脱炭吹錬終了時の溶鋼中S濃度を所定の許容濃度以下に収めることができたことが確認された。

【技術分野】

【0001】

本発明は、溶銑の脱炭吹錬方法に関し、具体的には、転炉で溶銑を脱炭吹錬する際に取鍋スラグを使用し、取鍋スラグの使用原単位を高めることによって副原料の使用コストを低減するとともに、取鍋スラグの投棄量を削減してスラグ処理コストをも低減することができる溶銑の脱炭吹錬方法に関する。

【背景技術】

【0002】

製鋼工程で発生するスラグには、脱燐スラグ、脱炭スラグさらには取鍋スラグ等があり、従来はそのいずれもが埋め立て投棄処理や路盤材原料として処理されてきた。しかし、近年、埋め立て投棄場所の確保が難しい上に投棄費用が増加傾向にあるため、発生したスラグの再利用方法の確立が強く求められている。

【0003】

取鍋スラグのこれまでの再利用方法として、

(1)転炉型の反応容器を用いて脱硅・脱硫を行う工程において、溶銑に二次精錬スラグと脱硫剤を添加する方法(特許文献1)、

(2)取鍋スラグを熱間で脱炭炉に装入し、溶銑の脱硫剤の一部として再利用する方法(特許文献2)、

(3)発生した含燐量の少ない取鍋スラグを、脱燐精錬工程で脱燐剤の一部としてリサイクル使用することによって投棄量を抑制する方法(特許文献3)、

(4)処理設備において処理ピット内の還元スラグに対して水蒸気を吹き込んで、還元スラグから硫黄分を低減することによって、還元スラグの石灰分を造滓材として有効利用する方法(特許文献4)

等が知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−294924号公報

【特許文献2】特開2009−221560号公報

【特許文献3】特開平8−53705号公報

【特許文献4】特開2008−163391号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

実際に発生する取鍋スラグは必ずS成分を含有する。しかし、特許文献2、3により開示された方法は、使用する取鍋スラグのCaO、Al2O3成分を規制するものの、S成分は何ら規制しない。このため、これらの方法では、取鍋スラグの使用量やS濃度によっては、脱炭吹錬後の溶鋼中S濃度(終点[S])が操業管理範囲を超えて上昇してしまうおそれがある。

【0006】

また、この問題を解決する方法として特許文献1により開示されるように脱硫剤を同時に使用する方法や、特許文献4により開示されるように事前脱硫処理を行う方法も提案されている。しかし、これらの方法では、余分なコストが発生してしまい、取鍋スラグを再利用することのコストメリットが減殺されてしまう。

【0007】

つまり、従来の技術では、S成分を含有した取鍋スラグを脱炭吹錬へ使用するにあたり、余分なコストは発生させず、なおかつ終点[S]値を所定濃度以下に制御することは困難であった。

【0008】

本発明の目的は、取鍋精錬で発生する取鍋スラグを脱炭吹錬時に使用し、その使用原単位を高めることによって副原料使用コストを低減するとともに、取鍋スラグ投棄量を削減しスラグ処理コストをも低減する技術を確立することである。

【0009】

さらに、本発明の目的は、取鍋スラグの組成に応じて使用する取鍋スラグの使用量を調整することにより、取鍋スラグ使用量を増やしながらも所定の終点[S]値以下に溶鋼中S成分を制御することである。

【課題を解決するための手段】

【0010】

本発明者らは、はじめに、取鍋精錬で発生した取鍋スラグの投棄量を削減する手段として、転炉での脱炭吹錬時に取鍋スラグを使用する方法を検討した。しかし、取鍋スラグには少なからずS成分が含まれているため、転炉での脱炭吹錬時に何も制約することなく取鍋スラグを使用すると、脱炭吹錬終了時点での溶鋼中S濃度の上昇が懸念される。

【0011】

本発明者らは、鋭意検討を重ねた結果、取鍋スラグの組成に応じて使用する取鍋スラグの量を調整することによって、取鍋スラグ中のS成分が脱炭吹錬終了時点での溶鋼中S濃度に及ぼす影響を抑制し、取鍋スラグの使用量を増加させることを着想した。

【0012】

先ず、脱炭吹錬時に使用可能な取鍋スラグの量は、以下の式(4)〜(6)を用いることで、(7)式により算出できると考えられる。なお、本明細書では、断りがない場合には濃度又は化学組成に関する「%」は「質量%」を意味する。

【0013】

【数1】

【0014】

S:脱炭吹錬終了時の溶鋼中目標S濃度(質量%)

S0:装入溶銑中S濃度(質量%)

M:脱炭吹錬終了時の溶鋼1トン当たりスラグ量(kg/t)

X:取鍋スラグのS濃度(質量%)

Y:溶鋼1トン当たりの取鍋スラグ使用量(kg/t)

Z:脱炭吹錬終了時のS分配比(スラグ中S質量濃度/溶鋼中S質量濃度)(−)

【0015】

(4)式は、Sの物質バランス式であり、取鍋スラグ中Sおよび装入溶銑中SをインプットSとし、脱炭吹錬後スラグ中Sおよび脱炭吹錬後溶鋼中SをアウトプットSとしたものである。

【0016】

【数2】

【0017】

V:装入塩基度(CaO質量/SiO2質量)

図1は、装入塩基度VとS分配比Zとの関係を示すグラフである。

【0018】

(5)式は、80トン転炉での脱炭吹錬における装入塩基度V(CaO質量/SiO2質量)と、脱炭吹錬終了時のスラグ及び溶鋼間のS分配比Z(スラグ中S質量濃度/溶鋼中S質量濃度)との関係を調査した結果を示す図1のグラフから、調査したV=2.0〜4.0の範囲で、S分配比Zの最小値を装入塩基度Vの一次関数として定めたものである。

【0019】

ここで、装入塩基度Vは、脱炭吹錬に用いるCaO成分含有副原料、SiO2成分含有副原料と、装入溶銑中のSi濃度とに基づいて、(6)式により計算される。CaO含有副原料iとして、生石灰、石灰石、ドロマイト等の天然鉱物起源の副原料の他、転炉スラグや取鍋スラグ等の製鋼精錬時の副生成物が例示される。また、SiO2含有副原料iとして、珪砂やかんらん岩等の天然鉱物起源の副原料の他、CaO含有副原料iと同じ転炉スラグや取鍋スラグ等の製鋼精錬時の副生成物が例示される。各種スラグには、CaOもSiO2も含まれていることが多いからである。

【0020】

装入溶銑には、脱燐予備処理された溶銑を用いるとそのSi含有量をほぼ無視することができるし、副原料には天然鉱物起源のものを用いると、そのCaOやSiO2濃度のバラツキが小さいために、いずれも装入塩基度の計算精度を高めることができるので好ましい。しかし、それらの選択は操業の実情に応じて通常行われているもので、本発明の実施においてそれらの原料の使用に限定される必要はない。

【0021】

【数3】

【0022】

ai:脱炭吹錬時のCaO成分を含有する副原料iの炉内投入量(kg)

Ai:副原料iのCaO含有率(%)

bi:脱炭吹錬時のSiO2成分を含有する副原料iの炉内投入量(kg)

Bi:副原料iのSiO2含有率(%)

Si:装入溶銑中Si濃度(質量%)

W :装入溶銑量(t)

【0023】

(5)式及び(6)式を(4)式に代入することにより、取鍋スラグ使用可能量Yを与える(7)式が導き出される。

【0024】

【数4】

【0025】

装入溶銑中S濃度S0は溶銑成分で決定され、取鍋スラグのS濃度Xは使用する取鍋スラグの組成により決定され、さらに、脱炭吹錬終了時の溶鋼中目標S濃度Sは、溶製する材質規格および操業基準により決定されるため、取鍋スラグ使用原単位Yは脱炭吹錬時のスラグボリュームMと装入塩基度Vとにより決定することができると考えられる。

【0026】

(7)式は、Sの物質バランスを表す(4)式に、S分配比Zに関する装入塩基度Vの効果の最小値を表す(5)式を代入した実験式であるため、今回実験的に調査した条件の範囲内において(7)式によってスラグボリュームM及び装入塩基度Vを調整して取鍋スラグ使用可能量Y(kg/t)を定めれば、溶製する材質規格から定められる脱炭精錬後の溶鋼中S濃度の上限濃度以下に、安定して収めることができることになる。

【0027】

ただし、(7)式の右辺には、取鍋スラグが使用副原料の一つとして含まれているので、実際に使用する取鍋スラグ使用可能量Yの値を脱炭吹錬開始前に決定するには、試行錯誤による繰り返し計算が必要になる。

【0028】

本発明の目的の一つは、できるだけ多量の取鍋スラグを脱炭吹錬に使用して、使用副原料コストを低減するとともに取鍋スラグの投棄量を減少させることであるから、この目的の達成のためには、(7)式に合致するまで繰り返し計算を行って取鍋スラグ使用可能量Yを決定することが最も効果的ではある。

【0029】

しかし、実際的には(7)式での計算値に近づけるべく、(7)式で得られる取鍋スラグ使用可能量Yの1/2以上の取鍋スラグ量を用いることによって、簡便に取鍋スラグ使用量を増加でき、本発明の目的を確実に達成できる。

【0030】

また、この本発明の特徴は、後述する実施例で示すように、取鍋スラグのS濃度Xが0.3%以上等と高い場合に、特に有効に発揮される。

【0031】

以上の検討の結果により得られた本発明は、以下に示される。

(1)転炉内の溶銑に上吹きランスから酸素を吹き付けて脱炭処理する溶銑の脱炭吹錬方法であって、該転炉内に供給する取鍋スラグの量Rを、該取鍋スラグの量Rが溶鋼1トン当たり下記(1)式により規定する範囲に収まるように、装入塩基度Vと脱炭吹錬時の炉内スラグ生成予測量Mとが、下記(2)式及び(3)式により規定する範囲内で調整することを特徴とする溶銑の脱炭吹錬方法。

【0032】

【数5】

【0033】

【数6】

【0034】

【数7】

【0035】

ここで、

R :転炉内に供給する取鍋スラグの量(kg/t)

S0:装入溶銑中のS濃度(質量%)

S :脱炭吹錬終了時の溶鋼中目標S濃度(質量%)

X :取鍋スラグ中のS濃度(質量%)

V :装入塩基度(CaO質量/SiO2質量)

M :脱炭吹錬終了時の炉内スラグ生成予測量(kg/溶鋼ton)

である。

【0036】

(2)前記取鍋スラグ中のS濃度Xが0.3質量%以上であることを特徴とする上記(1)項に記載の溶銑の脱炭吹錬方法。

【発明の効果】

【0037】

本発明により、S成分を有する取鍋スラグを脱炭吹錬に使用することができ、その使用量を増やすことによって副原料使用コストを低減できるとともに、取鍋スラグ投棄量を削減してスラグ処理コストをも低減できるようになる。

【0038】

さらに、本発明により、取鍋スラグの組成に応じて取鍋スラグの使用量を他の副原料使用量等とともに調整し、取鍋スラグ使用量を増やしながらも脱炭吹錬終了時の溶鋼中S濃度を所定の数値以下に抑制できるようになる。

【図面の簡単な説明】

【0039】

【図1】図1は、装入塩基度とS分配比との関係を示すグラフである。

【図2】図2は、終点[C]とスラグ中T.Feとの関係を示すグラフである。

【図3】図3は、取鍋スラグ原単位と終点[S]との関係を示すグラフである。

【発明を実施するための形態】

【0040】

本発明を実施するための形態を説明する。

転炉に溶銑を装入して上吹きランスから酸素を吹き付け、その酸素吹付け終了時に溶鋼中C濃度を0.30%以下等に低減する脱炭吹錬において、本発明では、脱炭吹錬後に所定の溶鋼中S濃度以下に収められる範囲内で、取鍋スラグを副原料の一つとして極力多量に使用する。

【0041】

この所定の溶鋼中S濃度は、当該溶鋼の向先製品の成分規格及び脱炭吹錬後の取鍋精錬予定等から、脱炭吹錬開始前に定めておく。

また、脱炭吹錬に供する溶銑の成分は、本発明に係る取鍋スラグの使用量の範囲を表す上記(1)式の要件を満たすことができる成分であればよく、それ以外に限定を要さないが、通常はその溶銑中S濃度の数値を上記所定の溶鋼中S濃度の数値以下になるように、溶銑予備脱硫処理を施しておくことが好ましい。そのように溶銑中S濃度を低減しておかないと、本発明において実際使用可能な取鍋スラグ量が少量に限られてしまうからである。この脱炭吹錬に供する溶銑は、さらに予備脱燐処理まで施しておくことがいっそう好ましい。溶銑中Si濃度が0.01%以下等と低くなっているために、副原料使用量を操作して行う装入塩基度の調整が容易になるためである。

【0042】

実際に転炉内へ供給する取鍋スラグの供給量Rは、所定の溶鋼中S濃度や溶銑中S濃度に応じて、脱炭吹錬終了時の炉内スラグ生成予測量M及び装入塩基度Vが所定の範囲内で、(1)式に合うように調整して、決定する。

【0043】

この装入塩基度Vは、脱炭吹錬に供する溶銑のSi含有質量と、使用予定の取鍋スラグ及び他の副原料に含まれているCaO及びSiO2質量とから、脱燐吹錬開始前に事前に算出する。したがって、使用溶銑のほか、使用予定の取鍋スラグ及び他の副原料の組成を予め分析して把握しておかなければならない。

【0044】

この装入塩基度Vは2.0以上4.0以下とする必要がある。装入塩基度が2.0未満では、脱炭吹錬末期にスロッピングが生じ易くなるとともに、転炉耐火物の溶損が激しくなってしまうからである。一方、装入塩基度が4.0を超えると、CaO使用量が多くなり副原料コストが高くなってしまうからである。

【0045】

また、脱炭吹錬終了時の炉内スラグ生成予測量Mは、脱炭吹錬時に炉内に投入する予定の取鍋スラグ及び他の副原料の合計質量と、脱炭吹錬時に溶銑が酸化されて生成するスラグ成分の予想質量との合算値であって、脱炭吹錬開始前又は脱炭吹錬開始後2分以内に算出する。この予測量Mは取鍋スラグの使用量に影響するので、その算出が遅くなると取鍋スラグの炉内への投入が間に合わなくなるおそれがあるからである。

【0046】

この算出は、例えば(8)式を用いて行うことができる。なお、脱炭吹錬終了時の炉内スラグ生成予測量Mは、この(8)式以外であって当業者にとって自明な他の手段で予測してもよく、本発明は(8)式を用いることには限定されない。但し、Mは溶鋼トン当たり10kg〜40kgが適当である。10kg/t未満ではヒュームやダスト生成による鉄歩留まりロスが多くなるし、40kgを超えると転炉スラグの生成量が多くなり過ぎて、転炉スラグの処理費が嵩んでしまうからである。

【0047】

【数8】

【0048】

(8)式において、

ai:脱炭吹錬時のCaO成分を含有する副原料iの炉内投入量(kg)

Ai:副原料iのCaO含有率(%)

bi:脱炭吹錬時のSiO2成分を含有する副原料iの炉内投入量(kg)

Bi:副原料iのSiO2含有率(%)

ci:脱炭吹錬時のMgO成分を含有する副原料iの炉内投入量(kg)

Ci:副原料iのMgO含有率(%)

di:脱炭吹錬時のAl2O3成分を含有する副原料iの炉内投入量(kg)

Di:副原料iのAl2O3含有率(%)

ei:脱炭吹錬時のCaF2成分を含有する副原料iの炉内投入量(kg)

Ei:副原料iのCaF2含有率(%)

fi:脱炭吹錬時のTiO2成分を含有する副原料iの炉内投入量(kg)

Fi:副原料iのTiO2含有率(%)

gi:脱炭吹錬時のMn成分を含有する副原料iの炉内投入量(kg)

Gi:副原料iのMn含有率(%)

Si0:溶銑[Si](%)

Ti0:溶銑[Ti](%)

Mn0:溶銑[Mn](%)

W :装入溶銑量(t)

である。

【0049】

(8)式の右辺では、CaO含有副原料やSiO2含有副原料等の使用副原料の合計質量に、溶銑中SiとTiとが全部SiO2とTiO2になると仮定した場合の質量を合算し、さらに、Mn酸化物生成質量を、Mn歩留り実績値を用いて予測して合算して、その総合算値を、酸化鉄生成予測値を用いてそのスラグ量への影響を補正している。

【0050】

図2は、終点[C]とスラグ中T.Feとの関係を示すグラフである。

スラグ中酸化鉄濃度の予測値は、溶銑の成分分析値からは予測することができないため、今回の調査範囲である脱炭吹錬終了時の溶鋼中C濃度=0.03〜0.30%の範囲において、脱炭吹錬終了時における溶鋼中C濃度とスラグ中T.Fe濃度との関係を調査した結果を示す図2のグラフに基づいて、下記(9)式に示す実験式として定めた。

【0051】

【数9】

【0052】

(9)式において

H :スラグ中T.Fe(質量%)、

[C]:脱C吹錬時の目標終点C(%)

である。

【0053】

取鍋スラグ使用可能量Yを計算する(7)式は、前述したように、Sの物質バランスを表す(4)式に、S分配比に関する装入塩基度の効果の最小値を表す(5)式を代入して得られる実験式である。したがって、使用予定の溶銑成分分析値(Si,S0)、脱炭吹錬終了時の溶鋼中目標S濃度S、使用予定の取鍋スラグ中のS濃度X、並びに、10≦M≦40、かつ、2.0≦V≦4.0となる範囲で、使用予定の取鍋スラグの量Y’及び使用予定の他の副原料の量を(8)式、(6)式に代入して算出したM、Vを、(7)式の右辺に代入して得られる取鍋スラグ使用可能量Yは、その組合せ条件(Si,S0,S,X,V,M)において、安定して使用することができる取鍋スラグ量の最大値である。

【0054】

ただし、前述したように、(7)式の右辺中には取鍋スラグの使用予定量Y’が含まれており、取鍋スラグの使用予定量Y’が取鍋スラグ使用可能量Yに合致するとは限らない。

【0055】

もし、先に(8)式、(6)式に代入した取鍋スラグ使用予定量Y’が取鍋スラグ使用可能量Yよりも多い場合には、取鍋スラグ使用予定量Y’を少し減らして、上記と同様な確認を再度行う。

【0056】

一方、先に(8)式、(6)式に代入した取鍋スラグ使用予定量Y’が取鍋スラグ使用可能量Yよりも少ない場合には、取鍋スラグ使用予定量Y’を少し増やして、上記と同様な確認を行えばよいが、(7)式により、その組合せ条件(Si,S0,S,V,M)において安定して使用することができる取鍋スラグ量の最大値である取鍋スラグ使用可能量Yが導かれるから、この値を超えさせることは不適当である。

【0057】

したがって、(8)式、(6)式に代入した取鍋スラグ使用予定量Y’が取鍋スラグ使用可能量Yよりも少ない場合には、取鍋スラグ使用予定量Y’を少し増やす調整を行う判断に、(7)式の右辺を1/2とした判定式を用いる。すなわち、(8)式、(6)式に代入した取鍋スラグ使用予定量Y’が取鍋スラグ使用可能量Yの1/2よりも少ない場合には、取鍋スラグ使用予定量Y’を少し増やして、その算出値が取鍋スラグ使用可能量Yの1/2以上になるように調整する。

【実施例】

【0058】

転炉型容器を用いて脱炭吹錬を行う際に、取鍋スラグ最大9.1kg/tを造滓材として使用し、以下の条件で吹錬を行った。

脱炭吹錬開始前に、当該吹錬に用いる予定の溶銑及び各種副原料の組成を分析して把握しておき、装入塩基度Vを(6)式を用いて、また脱炭吹錬終了時の炉内スラグ生成予測量Mを(8)式を用いて算出して、その算出結果を(7)式に代入して、その取鍋スラグ使用可能量Yの値が本発明に係る取鍋スラグの使用量Rの調整要否判断式である(1)〜(3)式の範囲に含まれるか否かを判断した。

【0059】

判断にはコンピュータを用い、概ね10回〜30回程度の繰返し計算を行って、使用副原料の種類と使用量を定めた。

[脱炭炉の仕様および操業条件]

(a)上下両吹き機能を有する転炉

(b)ヒートサイズ:80t/チャージ

(c)上吹酸素流量:10800〜11400Nm3/hr

(d)底吹ガス流量:0.10〜0.25Nm3/min/t

(e)使用取鍋スラグ量:3.0〜9.1kg/t

(f)使用取鍋スラグ組成:表1に示す

(g)使用溶銑条件:表2に示す

(h)使用造滓材条件:表3に示す

【0060】

【表1】

【0061】

【表2】

【0062】

【表3】

【0063】

脱炭吹錬終了時に溶鋼成分および炉内スラグを採取して成分分析した結果、それぞれ表4、表5に示す結果を得た。

【0064】

【表4】

【0065】

【表5】

【0066】

いずれの吹錬結果も、脱炭吹錬開始前に予定した所定の溶鋼中S濃度以下の要件を満たしており、上吹き酸素吹付けに伴うスピッティングやスロッピングも特に発生しなかったことが確認された。

【0067】

特に、製品に含まれるS濃度の低下を求められている鋼種を製造する場合には、脱炭吹錬前に溶銑の脱硫予備処理を行っており、脱炭吹錬中に所定のS濃度を超えてしまうことは避けなければならない。

【0068】

そこで、溶銑[S]=0.001%、装入塩基度V=3.2、脱炭吹錬終了時の炉内スラグ生成予測量M=25kg/tの条件のもとで取鍋スラグの使用原単位を変化させた時の、取鍋スラグ使用量と終点[S]状況を調査した結果を図3にグラフで示す。

【0069】

なお、脱炭吹錬終了時の炉内スラグ生成予測量Mは、(8)式により算出したものであり、炉内スラグ生成予測量M=25kg/tかつ装入塩基度V=3.2となるように炉内投入副原料の種類と量とを調整した。

【0070】

図3のグラフ中に示すように、取鍋スラグ中S濃度Xは、0.3%以上である0.33%、0.58%、0.89%の3種類を選んだ。図3の実績プロットから、取鍋スラグ中S濃度Xが高いほど、また、取鍋スラグ使用量(溶鋼1t当たりの取鍋スラグ使用原単位)が多いほど、脱炭吹錬終了時の溶鋼中S濃度(終点[S]%)が高くなる傾向にあることが分かる。

【0071】

ただし、これらの各取鍋スラグの量は、それぞれ前記した取鍋スラグ使用量Yを計算する(7)式を用いて、その使用量可能判別式である(1)〜(3)式に基づいて、決定されたものである。したがって、各実績プロットは、各取鍋スラグ中S濃度Xをパラメータとして図中に破線で表示した(7)式の近傍下部に存在している。

【0072】

このことから、本発明によれば、スラグ中S濃度Xが0.3%以上の取鍋スラグを適切に使用して、取鍋スラグの使用量を増やしつつも脱炭吹錬終了時の溶鋼中S濃度を所定の許容濃度以下に収めることができたことが確認された。

【特許請求の範囲】

【請求項1】

転炉内の溶銑に上吹きランスから酸素を吹き付けて、脱炭処理する溶銑の脱炭吹錬方法であって、

該転炉内に供給する取鍋スラグの量(R)を、該取鍋スラグの量(R)が溶鋼1トン当たり下記(1)式により規定する範囲に収まるように、

装入塩基度(V)と脱炭吹錬時の炉内スラグ生成予測量(M)とが、下記(2)式及び(3)式により規定する範囲内で調整すること

を特徴とする溶銑の脱炭吹錬方法。

【数10】

【数11】

【数12】

ここで、

R :転炉内に供給する取鍋スラグの量(kg/t)

S0:装入溶銑中のS濃度(質量%)

S :脱炭吹錬終了時の溶鋼中目標S濃度(質量%)

X :取鍋スラグ中のS濃度(質量%)

V :装入塩基度(CaO質量/SiO2質量)

M :脱炭吹錬終了時の炉内スラグ生成予測量(kg/溶鋼ton)

である。

【請求項2】

前記取鍋スラグ中のS濃度(X)が0.3質量%以上であることを特徴とする請求項1に記載の溶銑の脱炭吹錬方法。

【請求項1】

転炉内の溶銑に上吹きランスから酸素を吹き付けて、脱炭処理する溶銑の脱炭吹錬方法であって、

該転炉内に供給する取鍋スラグの量(R)を、該取鍋スラグの量(R)が溶鋼1トン当たり下記(1)式により規定する範囲に収まるように、

装入塩基度(V)と脱炭吹錬時の炉内スラグ生成予測量(M)とが、下記(2)式及び(3)式により規定する範囲内で調整すること

を特徴とする溶銑の脱炭吹錬方法。

【数10】

【数11】

【数12】

ここで、

R :転炉内に供給する取鍋スラグの量(kg/t)

S0:装入溶銑中のS濃度(質量%)

S :脱炭吹錬終了時の溶鋼中目標S濃度(質量%)

X :取鍋スラグ中のS濃度(質量%)

V :装入塩基度(CaO質量/SiO2質量)

M :脱炭吹錬終了時の炉内スラグ生成予測量(kg/溶鋼ton)

である。

【請求項2】

前記取鍋スラグ中のS濃度(X)が0.3質量%以上であることを特徴とする請求項1に記載の溶銑の脱炭吹錬方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−91830(P2013−91830A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−235020(P2011−235020)

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]