溶銑の脱珪脱りん方法

【課題】

CaF2を使用せず、事前脱珪処理を省略した脱珪脱りん処理を短時間で安定して行う。

【解決手段】

溶銑の脱りんと転炉吹錬を行うプロセスにおいて、未脱珪溶銑を溶銑脱りん工程で固体酸素源として3000kg/m3以上の見かけ密度、3〜30mmの粒径を持つ固体酸素源を用いて脱りんを行う。また、脱りん工程において、脱炭滓脱炭滓、または粒径1mm以下のCaO源を用い、粒径1mm以下のCaO源は、珪素濃度0.05%以下に到達以降に添加する。

CaF2を使用せず、事前脱珪処理を省略した脱珪脱りん処理を短時間で安定して行う。

【解決手段】

溶銑の脱りんと転炉吹錬を行うプロセスにおいて、未脱珪溶銑を溶銑脱りん工程で固体酸素源として3000kg/m3以上の見かけ密度、3〜30mmの粒径を持つ固体酸素源を用いて脱りんを行う。また、脱りん工程において、脱炭滓脱炭滓、または粒径1mm以下のCaO源を用い、粒径1mm以下のCaO源は、珪素濃度0.05%以下に到達以降に添加する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、F源を用いることなく、優れた特性の低りん鋼材の提供と安定なスラグ副産物の提供を両立することができる溶銑の脱珪脱りん方法を提供する。なお、本明細書、および請求項において、特に断りが無い限り%は質量%を表すものとする。

【背景技術】

【0002】

近年、炭酸ガスなどによる地球温暖化を抑制するため、CO2の排出量削減の必要性が高まっており、鉄鋼材料においては、例えば自動車用鋼材において、軽量化のため、高い強度と、加工性を両立した鋼板素材の開発が求められている。

【0003】

こうした高性能の鉄鋼材料を製造するためには、基本的に、鋼材中に含まれるりん、硫黄などの不純物を低減することが求められる。1980年代以降、溶銑段階における予備処理工程において脱りん、脱硫処理を行う技術が開発され、近年では、高炉一貫製鉄所において広く普及するに至っている。これら大量生産鋼の脱りん、脱硫処理においては、精錬コスト低減も重要な課題であり、精錬剤として、安価で安定的に入手可能なCaO系のフラックスが用いられる。しかし、CaO自体は融点の高い酸化物であり、このままでは溶融して脱りん、脱硫能力の高いスラグを形成しないので、従来、融剤としてCaF2を主成分とする蛍石が多用されていた。即ち、スラグを液体とすることによって、激しい攪拌の下で、溶銑へのスラグ滴の巻き込み、あるいはスラグへの溶銑滴の巻き込みを行わせ、著しい反応界面積の増大を図って反応速度を高めることにより、工業規模での処理を可能としていた。ところが、土壌環境基準においてFが土壌からの溶出規制対象物質となり、土木用材料としての製鋼スラグがF溶出の規制を受けるため、事実上、CaF2を使用することができなくなった。そのため、CaF2などのハロゲン化物を使用せずにCaOを脱りん、脱硫反応に有効に作用させるための方法が種々提案されている。

【0004】

製鋼スラグ中において、りんは最終的に、燐酸カルシウム、あるいは燐酸カルシウムとダイカルシウムシリケートの固溶体中に存在することがわかっている。そのため、精錬反応中にこれら、りんを固溶した固体を積極的に利用する試みがなされている。しかしながら、この方法はスラグが固体と液体の混相状態となり、現象は複雑であり、如何なるメカニズムでりんを固定しているか、といった基本的な部分も未解明であり、研究が盛んになされている。

【0005】

Fを含まない脱りん剤を用いた脱りん方法として、特開平11-173244公報には、CaO源を供給する前に、気体酸素を供給する方法、および、CaO源を供給する前に固体酸素源を供給することが開示されている。これは、CaF2を使用できない中で、液相スラグを生成するためには、FeOを早期に生成させる、という思想に基づいており、FeOリッチなスラグを早期に生成させ、その中にCaOを溶解する、という思想に基づくものと思われる。しかし、当該発明者らの検討によると、酸素ガスを供給した場合、溶銑中の珪素濃度が高い場合には珪素の優先酸化が進むので、FeO融体は十分には生成せず、中途半端な量のFeOを生成させた場合、却ってCaO源同士の合体、焼結を促進する結果、スラグが急速に流動性を失って脱りんに寄与しない、ということが分かった。また、酸化鉄源を添加した場合でも、その見かけ密度、粒径によっては、作用が不十分であることが分かった。本開示内容は、その文脈からして特に、事前脱珪処理を施した低珪素濃度溶銑を対象に開示されたものと思われる。これに対し、後述のように、本願発明は、事前脱珪処理を行っていない、高珪素濃度の溶銑に対する効果が大きい。

【0006】

同様の開示が特開2002-161304号公報にも見られる。即ち、CaO源を添加する前に酸素源を添加することにより、スラグ中FeO濃度を高めておき、しかる後に、CaO源を添加するとの方法が開示されている。しかし、後述するように、脱りん反応、およびCaO源の滓化反応に必要なFeOを確保するためには、単に気体酸素を吹き付ける、あるいは酸化鉄源を添加するだけでは、特に、処理前珪素濃度が高い場合や、短時間処理を行いたい場合には不十分であることが明らかになった。即ち、FeO濃度の高い溶融スラグを早期に大量に生成することが重要であるが、酸化鉄源の比重が小さい、あるいは、その粒径が小さ過ぎた場合には、泡立ち状態にあるスラグ層の中を沈降できず、温度が高いスラグ−溶銑界面には容易に到達しないため、未反応状態でスラグ中に残留するケースがあることが明らかになった。また、CaO源の添加を遅らせると、その後、CaO源の添加能力が不足して所定のCaO源を添加するのに要する時間が長くなって処理サイクルタイムが不足したり、高速でCaO源を添加するので、液体スラグの量が少ない場合には凝集・合体して反応性に乏しいスラグとなり、脱りん効率が低下することがあるので好ましくない。特に、溶銑の珪素濃度が高い場合、脱珪反応で生じるSiO2に応じて塩基度を確保するために必要なCaO量が多くなるので、サイクルタイムが足りない、という問題が生じる。この点について、本願発明では、固体酸素源を速やかにスラグ−溶銑界面に到達し、速やかに溶融FeOを形成し得るような状態とすることによって速やかに液体FeOを生成させることによってこのようなCaO添加速度に制約を課すことなく、即ち、処理サイクルタイムを伸ばすことなく、未脱珪溶銑の効率的な脱珪脱りん処理を可能にした。一方、同公報には、また、CaO源を添加する前に、気体酸素を使用してFeOを確保する、という趣旨の記載があるが、後述するように、気体酸素ではFeOの生成速度が十分ではなく、本願発明の目的には不適当である。

【0007】

また、効率的な脱りん処理と排出スラグの安定化を両立させる技術として、特開2009-114494号公報が開示されている。同公報、請求項1には、使用する生石灰の75%以上を粉体状にして、気体酸素源とともに上吹きランスから溶銑浴面に吹き付けるとともに、脱りん処理後のスラグ塩基度(%CaO)/(%SiO2)を2.3以上、3.5以下とし、Al2O3濃度を5〜10%にする、と述べている。しかし、Al2O3はスラグの泡立ちを促進する成分であることが知られていて、特に炉内容積が小さい場合には、炉口からスラグや溶銑が溢れ出す、いわゆるスロッピングが激しくなり、処理中断を余儀なくされ、安定操業が困難になる。また、微粉CaOも使用条件によっては、却って脱りん効率を悪化させる場合があり、本願開示条件のように、限定する必要がある。

以上のように、F源を用いない条件での脱りん反応効率化の努力はなされているが、これまでの検討は主に、CaO源の粒径や添加条件、あるいは気体酸素を吹き付ける条件に対しては多数の開示があるが、酸素源の使用方法に関して述べたものは、特開2002-161304号公報に上記の記載があるが、固体酸素源の種類や、粒径、あるいはその制御による効果に言及した開示例は見当たらない。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平11-173244号公報

【特許文献2】特開2002-161304号公報

【特許文献3】特開2009-114494号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、高炉溶銑を主たる原料とし、溶銑の事前脱珪処理を行わない溶銑の脱珪脱りん処理を行う方法において、CaF2などのハロゲン源を用いることなく、安価で効率的な脱りん処理を行なう技術を確立することを課題とする。

【課題を解決するための手段】

【0010】

上記課題を解決するために成された本願発明は、

(1)珪素濃度0.20%以上の溶銑に固体酸素源及びCaO源を添加して行う溶銑の脱珪脱りん処理工程において、添加する固体酸素源の粒径を、0.003m以上、0.03m未満、粒子の見かけ密度を3000kg/m3以上としたことを特徴とする溶銑の脱珪脱りん方法。

(2)溶銑の脱珪脱りん処理工程において、上方から添加するCaO源として、脱珪脱りん処理した溶銑を転炉吹錬した際に生成した脱炭滓を初期から添加し、更に、粒径1mm以下のCaO源を溶銑中珪素濃度が0.05%以下に低下した後から添加することを特徴とする(1)記載の溶銑の脱珪脱りん方法。

である。

【0011】

溶銑の脱りん反応は、言わば、酸素ガスやFeOなどの酸素源で酸化したりんをCaO分によって固定する反応である。その速度を高めるためには、従前、CaF2を多量に使用することによって、流動性が高く、かつ塩基度の高い液体スラグを生成させて、溶銑からスラグへのりんの移動を容易にし、短時間での脱りん処理を行っていた。しかし、土壌からのF溶出が法律で規制されることとなり、製鋼スラグを路盤材等、土木用に利用する際には、CaF2を使用しなくても脱りんが十分進行する方法を開発することが課題となった。一方で、FeO自体は、CaOと溶融し合い、低融点のスラグを形成するので、早期にFeOを多量に生成させることはCaOを液相スラグと成すために有効であることは従前より良く知られている。しかし、本願発明の場合のように未脱珪溶銑を処理する場合には、溶銑中の珪素濃度が高い初期段階では、珪素の酸化にFeOが消費されるので、溶融FeO量を確保し難く、かつスラグ中のSiO2濃度が高まるので相対的にFeOの濃度が低下する。更に、ここにCaOが存在するとカルシウムシリケート2CaO・SiO2が生成するが、2CaO・SiO2自体は2100℃以上という高融点のため、1300〜1400℃程度の溶銑予備処理温度ではCaOの表面を固体として覆い、それ以上CaOが溶解することを妨げることになる。従って、CaO源を添加することは、2CaO・SiO2が生成しないような適正な速度即ちSiO2の生成速度とのバランスを考慮する必要がある。

【0012】

ここに、CaO源として、微粉CaOを添加すると、小さな粒子同士が僅かな液体FeOのキャピラリー効果によって凝集・合体し、その中に閉じ込められたCaOやFeOは溶銑と接触することが無く、有効に作用せず、脱りん効率が悪化する。CaO粒子の凝結を回避するには、液体FeOを増すことが重要になる。そこで、このような初期の溶銑温度が低く、酸素を加えても脱珪反応が優先して液体FeOが生成し難い状況では、微粉CaOではなく、ある程度粒径の大きなCaO源を添加することが凝集合体・焼結反応の進行を妨げる上で重要である。即ち、上記、粒子間に存在する液体により、粒子同士に作用するキャピラリー圧力はその粒径が小さいほど程強く作用するからである。しかし、粒径の大きい純CaOを加えると、脱りん終了までに溶融を完了することが無いので、脱炭滓を利用するのが、スラグ中の未反応CaOを少なくし、脱炭滓の有効利用をはかる点でも都合が良い。

【0013】

本願発明において、固体酸化源の見かけ密度を3000kg/m3以上、粒径を0.003m以上とした理由を以下に述べる。本願発明者らが、詳細な解析を行った結果、酸化鉄源を炉内に添加しても、その比重が小さい場合には、フォーミングしたスラグ層の中を沈降して反応の進行サイトであるスラグ−溶銑界面に到達する時間が長いケースがあり、溶融FeOとなることに長時間を要し、著しい場合には、スラグ表面に浮いた状態で反応に全く寄与することが無いこともあることを見出した。これまで、このような現象は、一般には無視されており、添加した副原料はCaO源を除いては、直ぐにその効果を発揮するものと考えられていた。スラグ−溶銑界面におけるFeOの欠乏は、段落0010に記したように、溶銑中の珪素濃度が高い、基本的に未脱珪処理溶銑を処理する初期の段階において、より顕著になるため、尚更、スラグ層中を速やかに沈降させて、界面に到達させる必要がある。一般に、ガスあるいは液体中の固体粒子は、回りの流体との比重差、流体の粘度、粒子径によって決まる速度で沈降、あるいは浮上する。これは、均一流体中に存在する球形粒子の場合、(2)式のStokesの法則で決まる速度で、沈降、あるいは、浮上する。

vt = Dp2(ρp - ρ)g / 18 η (1)

ここに、vt:終末速度(m/s)、Dp:粒子径(m)、ρp:粒子の見かけ密度(kg/m3)、ρ:スラグの見かけ密度(kg/m3)、η:スラグの粘性係数(Pa・s)、g:重力加速度(m/s2)

ここで、見かけ密度とは、粒子の重量を、粒子内部に存在する気孔も含めた体積で除したものであり、真密度ではない。見かけ密度を指標とするのは、(1)式において、沈降速度は、気孔を除いて評価した真密度ではなく、見かけ密度によって決まるからである。

ただし、(1)式は下向きの速度を正としている。また、球以外の形状の場合、Dpは球相当径を表す。

【0014】

一般に、スラグの粘性は普通の液体より高く、かつ低温程高い。従って脱珪脱りん初期の低温の条件で非常に高いと思われる。実際のスラグは、溶銑とスラグ中FeOとの反応で生じるCOガスがスラグ−溶銑界面で発生し、泡立ち状態となっており、また、溶銑滴の巻込みも起きているので、スラグが均一液体ではなく、その中を沈降する固体粒子の速度に(1)式を単純には適用できない。泡立った状態の液体中を固体粒子が沈降する場合、現象は複雑である。

【0015】

実際に、固体酸素源として3000kg/m3以上、粒径として0.003m以上であれば、スラグ層中を2min以内で沈降するので、溶銑表面に到達して温度が高くなり、速やかに溶融FeOとなって反応に寄与する。しかし、粒径が0.03m以上の大きさになると、内部への伝熱が溶融の律速となり、好ましくない。また、大きな塊が溶銑に直接接触すると、急激な脱炭反応が起き、スロッピングを併発し、また短時間では溶融しないので好ましくない。そのため粒径は0.03m未満とするのが望ましい。

【0016】

一方、溶銑脱りん処理では気体酸素源も使用されるが、特に珪素濃度が0.2%以上と高い場合には、気体酸素上吹き法ではFeOの生成が十分ではない。これは、気体酸素と溶銑との反応界面は高温であるため、脱炭反応速度が大きく、FeO生成に使われる酸素が固体酸素源に比べて不十分であることと、珪素濃度が高い場合には更に脱珪反応に使われるため更にFeOが生成し難くなるためである。

【0017】

ここで、固体酸素源添加によって速やかに液体FeOを形成すると、上にも述べたように、スロッピングが激しくなって場合によっては安定な操業が困難になるので、スラグの泡立ちを抑制するために、滓化性の良いCaO源を初期から添加し、塩基度を高めるのが望ましい。しかし、この場合、粒径の小さなCaO源では、段落0010に述べたように、特に温度が低く、スラグの粘性が高い処理初期においては液相のキャピラリー作用によって凝集合体し、塊となって流動性を失ってしまうので、この目的には、溶銑を鋼に変える工程である転炉で生成したスラグをヤードにて冷却凝固させた後、破砕し地金を回収したものを再利用するのが、コストも安価であり、非常に都合が良い。融点は1400℃程度と比較的低く、粒度として0.005〜0.025m程度のものを利用できる。

【0018】

しかし、溶銑中の珪素濃度が0.05%以下となって脱珪反応が終了すると、脱炭反応速度が増加し、COガス発生速度が大きくなるので、その状態となった以降は、更に塩基度を速やかに高めるため、粒径1mm以下のCaO源を添加するのが望ましい。そうすることにより、カルシウムシリケート相が晶出し、その中にすでに、スラグの取り込まれた燐酸が固溶して安定に固定されるとともに、スラグの液相率が低下し、フォーミングが抑制される。添加開始するタイミングは、脱珪反応終了後、即ち、珪素濃度が0.05%以下になった時点から添加する。これ以前から添加すると、温度が十分上昇していないため、液体スラグと微粉が共存する状態となって、液体のキャピラリー効果によってスラグが固化し、CaOなどがその粒子内に閉じ込められて脱りん反応に寄与しないことになるので好ましくない。

【0019】

また、粒径1mm以下のCaO源を添加するには、上方から落下させるだけでは、気流に乗って炉外で吹き飛ばされてしまうので、底吹き羽口やランスから溶銑中に吹き込む、ないし、上吹きランスから溶銑面に吹きつけを行うことで飛散を防止し、確実にスラグ−溶銑界面に到達させることが望ましい方法である。

【発明の効果】

【0020】

以上のように、本発明によれば、脱珪脱りん初期より、FeOが有効に作用し、脱珪脱りん処理において脱りん反応が速やかに進行する。また、脱珪反応終了後、りんがカルシウムシリケート固相に固溶されるので、脱りんが処理末期まで速やかに進行する。更に、スロッピングも抑制されるので、事前脱珪処理を省略し、かつ短時間で効率的な脱珪脱りん処理が可能になる。

【図面の簡単な説明】

【0021】

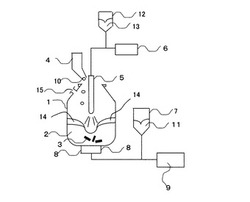

【図1】本発明を実施するに好適な、溶銑脱りん炉の横断面図である。

【発明を実施するための形態】

【0022】

図1は、本発明を実施するに最適な設備構成の例を示す。溶銑脱りん炉1、脱炭炉から構成され、各々、酸素ガスを供給する上吹きランスを備えた転炉形式の炉からなる。脱炭炉にて脱炭吹錬を行い、生成した脱炭滓は、一部、炉内に残し、残りをスラグパンに排滓し、一旦、冷却強固させられた後、破砕工程にて破砕し、磁選工程にて地金を除去する。その後、必要に応じ、破砕、篩分けを行う。その後、溶銑脱りん炉に使用される。

【0023】

脱りん炉において、更に粒径1mm以下のCaO源を加える場合には、上吹きランス5、あるいは底吹きノズル8から粉状の脱りん剤11、13を添加するのが望ましい。このようにすることにより、飛散を防止し、溶銑−スラグ界面に着実に供給することができる。

【実施例】

【0024】

表1に、本願発明による実施例を、比較例とともに示す。

転炉形式の溶銑予備処理炉にスクラップ3 30tを装入し、更に溶銑2 270tを装入した。上吹きランス5より酸素ガス6を供給開始した。同時に、固体酸素源と脱炭滓を上方より連続的に添加開始した。固体酸素源、脱炭滓ともに珪素濃度が0.05%以下に低下する前に添加を終えるようにした。引き続き、粉状の脱りん剤13を上吹きランス5より溶銑面に吹き付けを開始し、処理終了まで継続した。所定時間の経過後、上吹き酸素ガスを停止し、炉を傾動して出湯孔15より、取鍋に溶銑を出湯した。

本実施例1においては、固体酸素源として、製鋼工程における副産物である転炉ダストを造粒後、焼成して見かけ密度を3760kg/m3と高め、粒径を5〜15mmのものを使用した。脱りん用のCaO源として、表3に組成を示す脱炭滓を17.3kg/t(ここで、tは、溶銑+スクラップの合計トン数を示す。以下同じ)の割合で使用した。更に、1mm以下の微粉CaOをメインランスより14.0kg/tを供給した。脱りん処理後のりん濃度は0.015%と十分低い値であった。

【0025】

【表1】

【0026】

【表2】

【0027】

【表3】

【0028】

表2には、実施例2を比較例とともに示す。

実施例2では、見かけ密度の大きな鉄鉱石を固体酸素源に用い、CaO源として脱炭滓、および1mm以下の微粉CaOを用いた。スクラップ3 50tを溶銑予備処理炉1に装入し、更に溶銑2 251tを装入した。その後、メインランス5を介して酸素ガス6の上吹きを開始するとともに、炉上ホッパー4より、固体酸素源と脱炭滓の上方添加を開始し、上方添加は溶銑中Si濃度が0.05%以下になるまでに終了した。引き続き、1mm以下のCaOをメインランス6を介して吹き付けを開始し、処理終了まで連続添加した。その後、出鋼孔15より、溶銑を取鍋に出湯した。溶銑中のりん濃度は0.009%と極めてよい結果が得られた。

【0029】

(比較例)

一方、比較例のものは、実施例に比べて脱りん効率は劣っていた。比較例1では、ダストペレットを用いたが、転動造粒法によって製造したため、気孔率が高く、見かけ密度が低かった。実施例1とほぼ同様の条件で処理を行ったが、りんは、0.038%までしか低下していなかった。比較例2は、固体酸素源として、見掛け比重の大きな鉄鉱石を用いたが、粒径2mm程度の粉を用いたので、沈降しなかったと推定され、到達[%P]は0.045%と高かった。比較例3は、実施例1と同様のペレットを用いたが、粒径42mmの大塊を使用したため、溶融・滓化が遅く、脱りんには有効ではなかった。

比較例4は、固体酸素源に見掛け比重の大きな鉄鉱石を用い、1mm以下の微粉CaO添加を最初から行った。そのため、スラグが固まって流動性を失い、比較例1〜3と比較すれば良いが、それ程、脱りんが進行しなかった。比較例5では、スロッッピングが激しく、処理中断を余儀なくされたので、処理に15分以上と長時間を要し、次工程である脱炭炉とでの待ち時間が発生し、生産性が低下した。

【産業上の利用可能性】

【0030】

本発明は、溶銑を原料とし、溶銑脱りんと脱炭工程を擁する製鋼法に広く応用できる。

【符号の説明】

【0031】

1 溶銑脱りん炉

2 溶銑

3 スクラップ

4 脱りん剤の上方添加用炉上ホッパー

5 上吹きランス

6 酸素ガス

7 脱りん剤吹き込みブロータンク

8 底吹き羽口

9 窒素ガス

10 上方添加脱りん剤

11 脱りん剤

12 上吹き用脱りん剤ブロータンク

13 脱りん剤

14 スラグ

15 出湯孔

【技術分野】

【0001】

本発明は、F源を用いることなく、優れた特性の低りん鋼材の提供と安定なスラグ副産物の提供を両立することができる溶銑の脱珪脱りん方法を提供する。なお、本明細書、および請求項において、特に断りが無い限り%は質量%を表すものとする。

【背景技術】

【0002】

近年、炭酸ガスなどによる地球温暖化を抑制するため、CO2の排出量削減の必要性が高まっており、鉄鋼材料においては、例えば自動車用鋼材において、軽量化のため、高い強度と、加工性を両立した鋼板素材の開発が求められている。

【0003】

こうした高性能の鉄鋼材料を製造するためには、基本的に、鋼材中に含まれるりん、硫黄などの不純物を低減することが求められる。1980年代以降、溶銑段階における予備処理工程において脱りん、脱硫処理を行う技術が開発され、近年では、高炉一貫製鉄所において広く普及するに至っている。これら大量生産鋼の脱りん、脱硫処理においては、精錬コスト低減も重要な課題であり、精錬剤として、安価で安定的に入手可能なCaO系のフラックスが用いられる。しかし、CaO自体は融点の高い酸化物であり、このままでは溶融して脱りん、脱硫能力の高いスラグを形成しないので、従来、融剤としてCaF2を主成分とする蛍石が多用されていた。即ち、スラグを液体とすることによって、激しい攪拌の下で、溶銑へのスラグ滴の巻き込み、あるいはスラグへの溶銑滴の巻き込みを行わせ、著しい反応界面積の増大を図って反応速度を高めることにより、工業規模での処理を可能としていた。ところが、土壌環境基準においてFが土壌からの溶出規制対象物質となり、土木用材料としての製鋼スラグがF溶出の規制を受けるため、事実上、CaF2を使用することができなくなった。そのため、CaF2などのハロゲン化物を使用せずにCaOを脱りん、脱硫反応に有効に作用させるための方法が種々提案されている。

【0004】

製鋼スラグ中において、りんは最終的に、燐酸カルシウム、あるいは燐酸カルシウムとダイカルシウムシリケートの固溶体中に存在することがわかっている。そのため、精錬反応中にこれら、りんを固溶した固体を積極的に利用する試みがなされている。しかしながら、この方法はスラグが固体と液体の混相状態となり、現象は複雑であり、如何なるメカニズムでりんを固定しているか、といった基本的な部分も未解明であり、研究が盛んになされている。

【0005】

Fを含まない脱りん剤を用いた脱りん方法として、特開平11-173244公報には、CaO源を供給する前に、気体酸素を供給する方法、および、CaO源を供給する前に固体酸素源を供給することが開示されている。これは、CaF2を使用できない中で、液相スラグを生成するためには、FeOを早期に生成させる、という思想に基づいており、FeOリッチなスラグを早期に生成させ、その中にCaOを溶解する、という思想に基づくものと思われる。しかし、当該発明者らの検討によると、酸素ガスを供給した場合、溶銑中の珪素濃度が高い場合には珪素の優先酸化が進むので、FeO融体は十分には生成せず、中途半端な量のFeOを生成させた場合、却ってCaO源同士の合体、焼結を促進する結果、スラグが急速に流動性を失って脱りんに寄与しない、ということが分かった。また、酸化鉄源を添加した場合でも、その見かけ密度、粒径によっては、作用が不十分であることが分かった。本開示内容は、その文脈からして特に、事前脱珪処理を施した低珪素濃度溶銑を対象に開示されたものと思われる。これに対し、後述のように、本願発明は、事前脱珪処理を行っていない、高珪素濃度の溶銑に対する効果が大きい。

【0006】

同様の開示が特開2002-161304号公報にも見られる。即ち、CaO源を添加する前に酸素源を添加することにより、スラグ中FeO濃度を高めておき、しかる後に、CaO源を添加するとの方法が開示されている。しかし、後述するように、脱りん反応、およびCaO源の滓化反応に必要なFeOを確保するためには、単に気体酸素を吹き付ける、あるいは酸化鉄源を添加するだけでは、特に、処理前珪素濃度が高い場合や、短時間処理を行いたい場合には不十分であることが明らかになった。即ち、FeO濃度の高い溶融スラグを早期に大量に生成することが重要であるが、酸化鉄源の比重が小さい、あるいは、その粒径が小さ過ぎた場合には、泡立ち状態にあるスラグ層の中を沈降できず、温度が高いスラグ−溶銑界面には容易に到達しないため、未反応状態でスラグ中に残留するケースがあることが明らかになった。また、CaO源の添加を遅らせると、その後、CaO源の添加能力が不足して所定のCaO源を添加するのに要する時間が長くなって処理サイクルタイムが不足したり、高速でCaO源を添加するので、液体スラグの量が少ない場合には凝集・合体して反応性に乏しいスラグとなり、脱りん効率が低下することがあるので好ましくない。特に、溶銑の珪素濃度が高い場合、脱珪反応で生じるSiO2に応じて塩基度を確保するために必要なCaO量が多くなるので、サイクルタイムが足りない、という問題が生じる。この点について、本願発明では、固体酸素源を速やかにスラグ−溶銑界面に到達し、速やかに溶融FeOを形成し得るような状態とすることによって速やかに液体FeOを生成させることによってこのようなCaO添加速度に制約を課すことなく、即ち、処理サイクルタイムを伸ばすことなく、未脱珪溶銑の効率的な脱珪脱りん処理を可能にした。一方、同公報には、また、CaO源を添加する前に、気体酸素を使用してFeOを確保する、という趣旨の記載があるが、後述するように、気体酸素ではFeOの生成速度が十分ではなく、本願発明の目的には不適当である。

【0007】

また、効率的な脱りん処理と排出スラグの安定化を両立させる技術として、特開2009-114494号公報が開示されている。同公報、請求項1には、使用する生石灰の75%以上を粉体状にして、気体酸素源とともに上吹きランスから溶銑浴面に吹き付けるとともに、脱りん処理後のスラグ塩基度(%CaO)/(%SiO2)を2.3以上、3.5以下とし、Al2O3濃度を5〜10%にする、と述べている。しかし、Al2O3はスラグの泡立ちを促進する成分であることが知られていて、特に炉内容積が小さい場合には、炉口からスラグや溶銑が溢れ出す、いわゆるスロッピングが激しくなり、処理中断を余儀なくされ、安定操業が困難になる。また、微粉CaOも使用条件によっては、却って脱りん効率を悪化させる場合があり、本願開示条件のように、限定する必要がある。

以上のように、F源を用いない条件での脱りん反応効率化の努力はなされているが、これまでの検討は主に、CaO源の粒径や添加条件、あるいは気体酸素を吹き付ける条件に対しては多数の開示があるが、酸素源の使用方法に関して述べたものは、特開2002-161304号公報に上記の記載があるが、固体酸素源の種類や、粒径、あるいはその制御による効果に言及した開示例は見当たらない。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平11-173244号公報

【特許文献2】特開2002-161304号公報

【特許文献3】特開2009-114494号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、高炉溶銑を主たる原料とし、溶銑の事前脱珪処理を行わない溶銑の脱珪脱りん処理を行う方法において、CaF2などのハロゲン源を用いることなく、安価で効率的な脱りん処理を行なう技術を確立することを課題とする。

【課題を解決するための手段】

【0010】

上記課題を解決するために成された本願発明は、

(1)珪素濃度0.20%以上の溶銑に固体酸素源及びCaO源を添加して行う溶銑の脱珪脱りん処理工程において、添加する固体酸素源の粒径を、0.003m以上、0.03m未満、粒子の見かけ密度を3000kg/m3以上としたことを特徴とする溶銑の脱珪脱りん方法。

(2)溶銑の脱珪脱りん処理工程において、上方から添加するCaO源として、脱珪脱りん処理した溶銑を転炉吹錬した際に生成した脱炭滓を初期から添加し、更に、粒径1mm以下のCaO源を溶銑中珪素濃度が0.05%以下に低下した後から添加することを特徴とする(1)記載の溶銑の脱珪脱りん方法。

である。

【0011】

溶銑の脱りん反応は、言わば、酸素ガスやFeOなどの酸素源で酸化したりんをCaO分によって固定する反応である。その速度を高めるためには、従前、CaF2を多量に使用することによって、流動性が高く、かつ塩基度の高い液体スラグを生成させて、溶銑からスラグへのりんの移動を容易にし、短時間での脱りん処理を行っていた。しかし、土壌からのF溶出が法律で規制されることとなり、製鋼スラグを路盤材等、土木用に利用する際には、CaF2を使用しなくても脱りんが十分進行する方法を開発することが課題となった。一方で、FeO自体は、CaOと溶融し合い、低融点のスラグを形成するので、早期にFeOを多量に生成させることはCaOを液相スラグと成すために有効であることは従前より良く知られている。しかし、本願発明の場合のように未脱珪溶銑を処理する場合には、溶銑中の珪素濃度が高い初期段階では、珪素の酸化にFeOが消費されるので、溶融FeO量を確保し難く、かつスラグ中のSiO2濃度が高まるので相対的にFeOの濃度が低下する。更に、ここにCaOが存在するとカルシウムシリケート2CaO・SiO2が生成するが、2CaO・SiO2自体は2100℃以上という高融点のため、1300〜1400℃程度の溶銑予備処理温度ではCaOの表面を固体として覆い、それ以上CaOが溶解することを妨げることになる。従って、CaO源を添加することは、2CaO・SiO2が生成しないような適正な速度即ちSiO2の生成速度とのバランスを考慮する必要がある。

【0012】

ここに、CaO源として、微粉CaOを添加すると、小さな粒子同士が僅かな液体FeOのキャピラリー効果によって凝集・合体し、その中に閉じ込められたCaOやFeOは溶銑と接触することが無く、有効に作用せず、脱りん効率が悪化する。CaO粒子の凝結を回避するには、液体FeOを増すことが重要になる。そこで、このような初期の溶銑温度が低く、酸素を加えても脱珪反応が優先して液体FeOが生成し難い状況では、微粉CaOではなく、ある程度粒径の大きなCaO源を添加することが凝集合体・焼結反応の進行を妨げる上で重要である。即ち、上記、粒子間に存在する液体により、粒子同士に作用するキャピラリー圧力はその粒径が小さいほど程強く作用するからである。しかし、粒径の大きい純CaOを加えると、脱りん終了までに溶融を完了することが無いので、脱炭滓を利用するのが、スラグ中の未反応CaOを少なくし、脱炭滓の有効利用をはかる点でも都合が良い。

【0013】

本願発明において、固体酸化源の見かけ密度を3000kg/m3以上、粒径を0.003m以上とした理由を以下に述べる。本願発明者らが、詳細な解析を行った結果、酸化鉄源を炉内に添加しても、その比重が小さい場合には、フォーミングしたスラグ層の中を沈降して反応の進行サイトであるスラグ−溶銑界面に到達する時間が長いケースがあり、溶融FeOとなることに長時間を要し、著しい場合には、スラグ表面に浮いた状態で反応に全く寄与することが無いこともあることを見出した。これまで、このような現象は、一般には無視されており、添加した副原料はCaO源を除いては、直ぐにその効果を発揮するものと考えられていた。スラグ−溶銑界面におけるFeOの欠乏は、段落0010に記したように、溶銑中の珪素濃度が高い、基本的に未脱珪処理溶銑を処理する初期の段階において、より顕著になるため、尚更、スラグ層中を速やかに沈降させて、界面に到達させる必要がある。一般に、ガスあるいは液体中の固体粒子は、回りの流体との比重差、流体の粘度、粒子径によって決まる速度で沈降、あるいは浮上する。これは、均一流体中に存在する球形粒子の場合、(2)式のStokesの法則で決まる速度で、沈降、あるいは、浮上する。

vt = Dp2(ρp - ρ)g / 18 η (1)

ここに、vt:終末速度(m/s)、Dp:粒子径(m)、ρp:粒子の見かけ密度(kg/m3)、ρ:スラグの見かけ密度(kg/m3)、η:スラグの粘性係数(Pa・s)、g:重力加速度(m/s2)

ここで、見かけ密度とは、粒子の重量を、粒子内部に存在する気孔も含めた体積で除したものであり、真密度ではない。見かけ密度を指標とするのは、(1)式において、沈降速度は、気孔を除いて評価した真密度ではなく、見かけ密度によって決まるからである。

ただし、(1)式は下向きの速度を正としている。また、球以外の形状の場合、Dpは球相当径を表す。

【0014】

一般に、スラグの粘性は普通の液体より高く、かつ低温程高い。従って脱珪脱りん初期の低温の条件で非常に高いと思われる。実際のスラグは、溶銑とスラグ中FeOとの反応で生じるCOガスがスラグ−溶銑界面で発生し、泡立ち状態となっており、また、溶銑滴の巻込みも起きているので、スラグが均一液体ではなく、その中を沈降する固体粒子の速度に(1)式を単純には適用できない。泡立った状態の液体中を固体粒子が沈降する場合、現象は複雑である。

【0015】

実際に、固体酸素源として3000kg/m3以上、粒径として0.003m以上であれば、スラグ層中を2min以内で沈降するので、溶銑表面に到達して温度が高くなり、速やかに溶融FeOとなって反応に寄与する。しかし、粒径が0.03m以上の大きさになると、内部への伝熱が溶融の律速となり、好ましくない。また、大きな塊が溶銑に直接接触すると、急激な脱炭反応が起き、スロッピングを併発し、また短時間では溶融しないので好ましくない。そのため粒径は0.03m未満とするのが望ましい。

【0016】

一方、溶銑脱りん処理では気体酸素源も使用されるが、特に珪素濃度が0.2%以上と高い場合には、気体酸素上吹き法ではFeOの生成が十分ではない。これは、気体酸素と溶銑との反応界面は高温であるため、脱炭反応速度が大きく、FeO生成に使われる酸素が固体酸素源に比べて不十分であることと、珪素濃度が高い場合には更に脱珪反応に使われるため更にFeOが生成し難くなるためである。

【0017】

ここで、固体酸素源添加によって速やかに液体FeOを形成すると、上にも述べたように、スロッピングが激しくなって場合によっては安定な操業が困難になるので、スラグの泡立ちを抑制するために、滓化性の良いCaO源を初期から添加し、塩基度を高めるのが望ましい。しかし、この場合、粒径の小さなCaO源では、段落0010に述べたように、特に温度が低く、スラグの粘性が高い処理初期においては液相のキャピラリー作用によって凝集合体し、塊となって流動性を失ってしまうので、この目的には、溶銑を鋼に変える工程である転炉で生成したスラグをヤードにて冷却凝固させた後、破砕し地金を回収したものを再利用するのが、コストも安価であり、非常に都合が良い。融点は1400℃程度と比較的低く、粒度として0.005〜0.025m程度のものを利用できる。

【0018】

しかし、溶銑中の珪素濃度が0.05%以下となって脱珪反応が終了すると、脱炭反応速度が増加し、COガス発生速度が大きくなるので、その状態となった以降は、更に塩基度を速やかに高めるため、粒径1mm以下のCaO源を添加するのが望ましい。そうすることにより、カルシウムシリケート相が晶出し、その中にすでに、スラグの取り込まれた燐酸が固溶して安定に固定されるとともに、スラグの液相率が低下し、フォーミングが抑制される。添加開始するタイミングは、脱珪反応終了後、即ち、珪素濃度が0.05%以下になった時点から添加する。これ以前から添加すると、温度が十分上昇していないため、液体スラグと微粉が共存する状態となって、液体のキャピラリー効果によってスラグが固化し、CaOなどがその粒子内に閉じ込められて脱りん反応に寄与しないことになるので好ましくない。

【0019】

また、粒径1mm以下のCaO源を添加するには、上方から落下させるだけでは、気流に乗って炉外で吹き飛ばされてしまうので、底吹き羽口やランスから溶銑中に吹き込む、ないし、上吹きランスから溶銑面に吹きつけを行うことで飛散を防止し、確実にスラグ−溶銑界面に到達させることが望ましい方法である。

【発明の効果】

【0020】

以上のように、本発明によれば、脱珪脱りん初期より、FeOが有効に作用し、脱珪脱りん処理において脱りん反応が速やかに進行する。また、脱珪反応終了後、りんがカルシウムシリケート固相に固溶されるので、脱りんが処理末期まで速やかに進行する。更に、スロッピングも抑制されるので、事前脱珪処理を省略し、かつ短時間で効率的な脱珪脱りん処理が可能になる。

【図面の簡単な説明】

【0021】

【図1】本発明を実施するに好適な、溶銑脱りん炉の横断面図である。

【発明を実施するための形態】

【0022】

図1は、本発明を実施するに最適な設備構成の例を示す。溶銑脱りん炉1、脱炭炉から構成され、各々、酸素ガスを供給する上吹きランスを備えた転炉形式の炉からなる。脱炭炉にて脱炭吹錬を行い、生成した脱炭滓は、一部、炉内に残し、残りをスラグパンに排滓し、一旦、冷却強固させられた後、破砕工程にて破砕し、磁選工程にて地金を除去する。その後、必要に応じ、破砕、篩分けを行う。その後、溶銑脱りん炉に使用される。

【0023】

脱りん炉において、更に粒径1mm以下のCaO源を加える場合には、上吹きランス5、あるいは底吹きノズル8から粉状の脱りん剤11、13を添加するのが望ましい。このようにすることにより、飛散を防止し、溶銑−スラグ界面に着実に供給することができる。

【実施例】

【0024】

表1に、本願発明による実施例を、比較例とともに示す。

転炉形式の溶銑予備処理炉にスクラップ3 30tを装入し、更に溶銑2 270tを装入した。上吹きランス5より酸素ガス6を供給開始した。同時に、固体酸素源と脱炭滓を上方より連続的に添加開始した。固体酸素源、脱炭滓ともに珪素濃度が0.05%以下に低下する前に添加を終えるようにした。引き続き、粉状の脱りん剤13を上吹きランス5より溶銑面に吹き付けを開始し、処理終了まで継続した。所定時間の経過後、上吹き酸素ガスを停止し、炉を傾動して出湯孔15より、取鍋に溶銑を出湯した。

本実施例1においては、固体酸素源として、製鋼工程における副産物である転炉ダストを造粒後、焼成して見かけ密度を3760kg/m3と高め、粒径を5〜15mmのものを使用した。脱りん用のCaO源として、表3に組成を示す脱炭滓を17.3kg/t(ここで、tは、溶銑+スクラップの合計トン数を示す。以下同じ)の割合で使用した。更に、1mm以下の微粉CaOをメインランスより14.0kg/tを供給した。脱りん処理後のりん濃度は0.015%と十分低い値であった。

【0025】

【表1】

【0026】

【表2】

【0027】

【表3】

【0028】

表2には、実施例2を比較例とともに示す。

実施例2では、見かけ密度の大きな鉄鉱石を固体酸素源に用い、CaO源として脱炭滓、および1mm以下の微粉CaOを用いた。スクラップ3 50tを溶銑予備処理炉1に装入し、更に溶銑2 251tを装入した。その後、メインランス5を介して酸素ガス6の上吹きを開始するとともに、炉上ホッパー4より、固体酸素源と脱炭滓の上方添加を開始し、上方添加は溶銑中Si濃度が0.05%以下になるまでに終了した。引き続き、1mm以下のCaOをメインランス6を介して吹き付けを開始し、処理終了まで連続添加した。その後、出鋼孔15より、溶銑を取鍋に出湯した。溶銑中のりん濃度は0.009%と極めてよい結果が得られた。

【0029】

(比較例)

一方、比較例のものは、実施例に比べて脱りん効率は劣っていた。比較例1では、ダストペレットを用いたが、転動造粒法によって製造したため、気孔率が高く、見かけ密度が低かった。実施例1とほぼ同様の条件で処理を行ったが、りんは、0.038%までしか低下していなかった。比較例2は、固体酸素源として、見掛け比重の大きな鉄鉱石を用いたが、粒径2mm程度の粉を用いたので、沈降しなかったと推定され、到達[%P]は0.045%と高かった。比較例3は、実施例1と同様のペレットを用いたが、粒径42mmの大塊を使用したため、溶融・滓化が遅く、脱りんには有効ではなかった。

比較例4は、固体酸素源に見掛け比重の大きな鉄鉱石を用い、1mm以下の微粉CaO添加を最初から行った。そのため、スラグが固まって流動性を失い、比較例1〜3と比較すれば良いが、それ程、脱りんが進行しなかった。比較例5では、スロッッピングが激しく、処理中断を余儀なくされたので、処理に15分以上と長時間を要し、次工程である脱炭炉とでの待ち時間が発生し、生産性が低下した。

【産業上の利用可能性】

【0030】

本発明は、溶銑を原料とし、溶銑脱りんと脱炭工程を擁する製鋼法に広く応用できる。

【符号の説明】

【0031】

1 溶銑脱りん炉

2 溶銑

3 スクラップ

4 脱りん剤の上方添加用炉上ホッパー

5 上吹きランス

6 酸素ガス

7 脱りん剤吹き込みブロータンク

8 底吹き羽口

9 窒素ガス

10 上方添加脱りん剤

11 脱りん剤

12 上吹き用脱りん剤ブロータンク

13 脱りん剤

14 スラグ

15 出湯孔

【特許請求の範囲】

【請求項1】

珪素濃度0.20%以上の溶銑に固体酸素源及びCaO源を添加して行う溶銑の脱珪脱りん処理工程において、添加する固体酸素源の粒径を、0.003m以上、0.03m未満、粒子の見かけ密度を3000kg/m3以上としたことを特徴とする溶銑の脱珪脱りん方法。

【請求項2】

上方から添加するCaO源として、脱珪脱りん処理した溶銑を転炉吹錬した際に生成した脱炭滓を初期から添加し、更に、粒径1mm以下のCaO源を溶銑中珪素濃度が0.05%以下に低下した後から添加することを特徴とする請求項1記載の溶銑の脱珪脱りん方法。

【請求項1】

珪素濃度0.20%以上の溶銑に固体酸素源及びCaO源を添加して行う溶銑の脱珪脱りん処理工程において、添加する固体酸素源の粒径を、0.003m以上、0.03m未満、粒子の見かけ密度を3000kg/m3以上としたことを特徴とする溶銑の脱珪脱りん方法。

【請求項2】

上方から添加するCaO源として、脱珪脱りん処理した溶銑を転炉吹錬した際に生成した脱炭滓を初期から添加し、更に、粒径1mm以下のCaO源を溶銑中珪素濃度が0.05%以下に低下した後から添加することを特徴とする請求項1記載の溶銑の脱珪脱りん方法。

【図1】

【公開番号】特開2011−122175(P2011−122175A)

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願番号】特願2009−278143(P2009−278143)

【出願日】平成21年12月8日(2009.12.8)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願日】平成21年12月8日(2009.12.8)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]