溶銑の脱硫方法

【課題】溶銑中のS濃度を迅速かつ精度よく分析して溶銑での脱硫処理を適正化することによって、脱硫処理後のS濃度を精度よく制御し、もって、S濃度外れを防止するとともに、過剰な脱硫剤添加によるコスト上昇や製鋼工程での工程撹乱を防止することができる溶銑の脱硫方法を提案する。

【解決手段】溶銑の脱硫処理に際して、脱硫処理前、処理中および処理後の少なくとも1以上の段階で溶銑から採取した試料のS濃度を分析し、そのS濃度の分析値に基づいて、その後さらに脱硫する、脱硫終了を判定するまたはその後の脱硫条件を決定する溶銑の脱硫方法において、上記S濃度を、試料を純酸素雰囲気下で高周波誘導加熱により酸化させて、溶銑中のSをSO2とする高周波誘導加熱工程と、上記高周波誘導加熱工程で生成したSO2含有ガスを、紫外蛍光法で分析して試料中のS濃度を定量する分析工程を含む分析方法を用いて分析する溶銑の脱硫方法。

【解決手段】溶銑の脱硫処理に際して、脱硫処理前、処理中および処理後の少なくとも1以上の段階で溶銑から採取した試料のS濃度を分析し、そのS濃度の分析値に基づいて、その後さらに脱硫する、脱硫終了を判定するまたはその後の脱硫条件を決定する溶銑の脱硫方法において、上記S濃度を、試料を純酸素雰囲気下で高周波誘導加熱により酸化させて、溶銑中のSをSO2とする高周波誘導加熱工程と、上記高周波誘導加熱工程で生成したSO2含有ガスを、紫外蛍光法で分析して試料中のS濃度を定量する分析工程を含む分析方法を用いて分析する溶銑の脱硫方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶銑の脱硫方法に関し、具体的には、溶銑中のS濃度を迅速かつ精度よく分析することによって、溶銑中のS濃度を高い精度で制御することを可能とする溶銑の脱硫方法に関するものである。

【背景技術】

【0002】

近年、鉄鋼製品に対する高品質化への要求が高まっており、それに伴って、鋼中に含まれるSの低減が重要な課題となってきている。鉄鋼製品に含まれるSは、そのほとんどが鉄鉱石やコークスに由来するものであるため、高炉から出た溶銑中には、多量のSが含まれている。そこで、高炉以降の工程において、溶銑中あるいは溶鋼中のSを低減する脱硫処理が行われている。

【0003】

上記脱硫処理は、大別すると、溶銑予備処理プロセスと二次精錬プロセスがあり、一般に、最終製品に含まれるS濃度が0.003mass%以下の低硫鋼や0.001mass%以下の極低硫鋼の場合には、上記銑予備処理プロセスと二次精錬プロセスとが併用され、S濃度が0.003mass%を超えるような普通鋼の場合には、前者の溶銑予備処理プロセスだけで脱硫処理されることが多い。

【0004】

上記の溶銑予備処理における脱硫処理では、脱硫剤として、石灰(CaO)を主成分とするものが広く用いられており、この場合の脱硫反応は、下記式に示される反応式に基づいて進行する。

CaO+S → CaS+O

【0005】

上述したように、低硫鋼や極低硫鋼以外では、二次精錬での脱硫処理を行わずに、溶銑予備処理だけで脱硫が行われているが、それだけに、溶銑予備処理における脱硫処理が重要となる。

【0006】

ここで、溶銑予備処理で脱硫する方法としては、機械撹拌式脱硫装置(以下、「KR」ともいう)を用いた方法が知られている(例えば、特許文献1〜3、非特許文献1〜3等参照)。一般に、高炉から出された溶銑は、トーピードカーあるいは溶銑鍋などで製鋼工程に搬送された後、装入鍋という専用鍋で転炉に装入されるが、上記KRによる脱硫処理は、上記の溶銑鍋または装入鍋に耐火物で形成した十字の羽根(インペラー)を装入し、鍋中央部で高速回転させつつ脱硫剤を上部より添加することにより、行われるのが普通である。

【0007】

KRを用いた脱硫処理では、溶銑中に浸漬したインペラーを回転させることにより脱硫剤が溶銑中に分散し、脱硫反応が進行するので、脱硫剤を投入した後、所定時間撹拌を継続し、脱硫反応を完了させた後、インペラーの回転を停止して取り出し、その後、溶銑上に浮上したS濃度の高い脱硫スラグをスラグドラッガーなどで除去することで脱硫が行われる。脱硫処理された溶銑は、その後、転炉に装入し、精錬して鋼とされる。

【0008】

上記KRを用いた脱硫処理における、インペラーの回転速度や回転数、浸漬深さ、脱硫剤の投入量などの諸条件は、脱硫処理前の溶銑中に含まれるS濃度、脱硫処理後の目標S濃度(Sの規格値)、脱硫剤の種類および溶銑量などから決定されている。しかし、上記KRで用いられているインペラーは、耐火物で構成されており、使用回数を経るに従って損耗する。また、インペラーが損耗したときの形状は一定ではなく、異形である。そのため、同一撹拌条件でも、使用回数が増加するに従い、撹拌力が低下したり変動したりするようになるので、脱硫効果に変動を来たすことなる。また、脱硫剤の粒度や溶銑の温度などの変動によっても、脱硫効果は変動する。そのため、時として目標とするS濃度まで脱硫できないことがある。

【0009】

また、溶銑予備処理だけで脱硫を行う場合、脱硫処理後のS濃度外れは再脱硫処理が必要となる。しかし、脱硫処理後のS濃度の分析結果が判明するのは、溶銑鍋等が転炉ヤードに搬入される前後となるため、S濃度外れが判明した時には、溶銑鍋等を再び溶銑予備処理設備に戻すことが必要となる。このような事態が起こると、転炉の吹錬開始が大幅に遅れたり、連続鋳造の連々鋳切れ等を起こしたりして、工程撹乱を引き起こす。そこで、溶銑での脱硫処理では、上記事態を避けるため、脱硫剤を過剰投入してS濃度外れを回避することが行われており、製造コストの上昇を招いていた。

【0010】

ところで、溶銑中のS濃度は、溶銑から採取して凝固させた銑鉄試料を分析して得られる。銑鉄中のS濃度を分析する方法としては、JIS G1256(1997)に規定される「蛍光X線分析法」や、JIS G1253(2002)に規定される「スパーク放電発光分光分析法」(以降、「発光分光分析法」とも略記する)、JIS G1215−4(2010)に規定される「高周波誘導加熱燃焼−赤外線吸収法」(以降、「赤外線吸収法」とも略記する)が主として用いられている。

【0011】

しかし、これらの方法は、銑鉄中のS濃度をppmレベルで分析するには、測定時間や精度の面で十分ではないという問題がある。例えば、「蛍光X線分析法」や「発光分光分析法」は、S濃度の分析結果が出るまで時間がかかるという問題がある。というのは、上記方法では、分析面の表面粗さ等の表面性状が分析値に影響するため、分析面として直径30mmφ程度の平滑面が必要となるが、硬い銑鉄試料を切断して研磨することは容易ではなく、特許文献4に開示されたように、試料の前処理を精密に行わなければならないからである。

【0012】

また、「赤外線吸収法」は、炭素濃度が高い銑鉄試料ではSの分析値がばらつくという問題がある。というのは、鋼試料を高周波誘導加熱すると、瞬時に約1400℃まで昇温して溶融が始まり、気化脱硫も同時に進行し短時間で完了するのに対して、低融点の銑鉄試料では、約1200℃で溶融するが、その段階では脱炭だけしか起こらず、気化脱硫は遅れて開始し、かつ緩やかに進行する。つまり、銑鉄試料は、同一のS濃度の鋼試料と比べると、気化脱硫によるSO2の発生が遅く緩慢であるため、S濃度が低いときには、バックグランドの大きい赤外線吸収法では、シグナル/ノイズ比が小さくなり、分析精度が悪くなってしまう。また、銑鉄は鋼と比較して燃焼し難いことから、少量しか分析できないため、測定精度が劣るという問題もある。

【0013】

なお、赤外線吸収法における上記測定誤差を解消する方法として、何回か測定を繰り返して平均値を取る方法や、測定試料を何回か連続して燃焼させて、吸着・濃縮カラム(トラップ)に捕集し、濃縮したSO2を分析することで、高い精度を実現する技術が開発されている。しかし、これらの技術は、試料を何回も測定したり、燃焼させたりするため、分析に長時間を必要とするので、溶銑中のS濃度の分析に適用するのは難しいという問題がある。そのため、溶銑中のS濃度分析には、蛍光X線分析法が用いられることが多い。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2005−290434号公報

【特許文献2】特開2009−191300号公報

【特許文献3】特開2010−163697号公報

【特許文献4】特開平08−094609号公報

【非特許文献】

【0015】

【非特許文献1】鉄と鋼,vol.58(1972),p34

【非特許文献2】住友金属技報,vol.45,No.3(1993),p52−58

【非特許文献3】鉄と鋼,vol.64(No.2),(1978),pA21−A24

【発明の概要】

【発明が解決しようとする課題】

【0016】

上記のように、従来の溶銑中のS濃度を分析する方法は、分析に長時間を要するか、あるいは分析精度の点において問題を有しているため、溶銑の脱硫処理におけるS濃度外れの増加(的中率の低下)や、脱硫剤の使用量の増加、次工程である製鋼での工程撹乱を引き起こす原因となっていた。

【0017】

本発明は、従来技術が抱える上記問題点に鑑みてなされたものであり、その目的は、溶銑中のS濃度を迅速かつ精度よく分析することによって、溶銑での脱硫処理を適正化し、もって、溶銑予備処理におけるS濃度外れを防止するとともに、過剰な脱硫剤添加によるコスト上昇や製鋼工程での工程撹乱を防止することができる溶銑の脱硫方法を提案することにある。

【課題を解決するための手段】

【0018】

発明者らは、上記課題の解決に向けて、溶銑中のS濃度を迅速かつ精度よく分析する方法について検討を重ねた。その結果、溶銑での脱硫処理前、処理中および処理後のいずれかの段階において採取した溶銑試料を、純酸素雰囲気下で高周波誘導加熱して燃焼・酸化させることによって、試料中に含まれるSを短時間ですべてSO2とし、このSO2濃度を紫外蛍光法で分析することで、上記課題を解決することができることを見出し、本発明を完成させた。

【0019】

すなわち、本発明は、溶銑の脱硫処理に際して、脱硫処理前、処理中および処理後の少なくとも1以上の段階で溶銑から採取した試料のS濃度を分析し、そのS濃度の分析値に基づいて、その後さらに脱硫する、脱硫終了を判定するまたはその後の脱硫条件を決定する溶銑の脱硫方法において、上記S濃度を、紫外蛍光法を用いた方法で分析することを特徴とする溶銑の脱硫方法である。

【0020】

本発明における上記S濃度の分析方法は、試料を純酸素雰囲気下で高周波誘導加熱により酸化させて、溶銑中のSをSO2とする高周波誘導加熱工程と、上記高周波誘導加熱工程で生成したSO2含有ガスを、紫外蛍光法で分析して試料中のS濃度を定量する分析工程を含むことを特徴とする。

【0021】

また、本発明の上記脱硫処理は、Sの目標濃度が0.003mass%以下であることを特徴とする。

【発明の効果】

【0022】

本発明によれば、溶銑のS濃度を、迅速かつ正確に分析し、把握することができるので、脱硫処理を適正化し、S濃度の的中率を向上させることができるだけでなく、脱硫剤の過剰な添加を抑制したり、製鋼工程における工程撹乱を防止したりすることできるので、産業上奏する効果は大である。

【図面の簡単な説明】

【0023】

【図1】本発明に用いるS分析装置の一構成例を説明する図である。

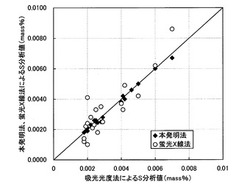

【図2】溶銑中のS濃度を、硫化水素気化分離メチレンブルー吸光光度法、蛍光X線分析法および本発明の紫外蛍光法の3法を用いて分析した結果を比較して示す図である。

【発明を実施するための形態】

【0024】

発明者らは、溶銑予備処理での脱硫処理において、S濃度外れを防止するためには、脱硫処理前、処理中および処理後の少なくとも1以上の段階で、溶銑中のS濃度を正確に分析・把握した上で、その結果を脱硫条件に反映させることが重要であると考え、銑鉄中のS濃度の迅速かつ高精度な分析方法について鋭意検討を重ねた。その結果、以下に説明する紫外蛍光法を用いたS分析方法を開発するに至った。

【0025】

図1は、上記紫外蛍光法を用いた分析装置の一構成例を示したものである。この紫外蛍光分析装置1は、純酸素供給手段2と、その純酸素供給手段2から供給される純酸素雰囲気下で、溶銑から採取した銑鉄試料(以降、単に「試料」という)5を燃焼・酸化させて、試料5中に含まれるSをSO2にする高周波誘導加熱炉3と、試料5の燃焼により生成したSO2含有ガスから塵埃(ダスト)を除去するダストフィルタ4と、ダストを除去したSO2含有ガスを紫外蛍光法により分析して試料中のSを定量分析する紫外蛍光分析器6とから構成されている。

【0026】

上記純酸素供給手段2は、酸素濃度が99.5vol%以上の純酸素供給源(図示せず)と、純酸素供給ライン21と、純酸素供給ライン21上に設けられた流量制御手段としての流量調整器22とを備えている。この流量調整器22としては、公知の流量調整器を用いることができるが、供給ガスの流量を制御する観点からは、純酸素の質量流量を調整できる質量流量調整器を用いることが好ましい。

【0027】

高周波誘導加熱炉3の内部には、試料5を溶解し、燃焼させるセラミックスるつぼ31と、セラミックスるつぼ31を囲繞するコイル32とが配置されており、コイル32には、交流電源(図示せず)に接続されている。そして、この高周波誘導加熱炉3では、純酸索供給手段2から供給される純酸素雰囲気下で、コイル32に、例えば10〜20MHzの交流電流を印加することにより、セラミックスるつぼ31内の試料5を加熱して、迅速に加熱、溶解すると共に、試料5中に含まれているSを酸素と反応させて、即ち、酸化(燃焼)させてSO2(気体)を生成させる。なお、試料5を燃焼させる際には、錫やタングステン等の助燃剤を用いることが好ましい。セラミックスるつぼ31中に試料5と助燃剤とを投入して加熱することで、試料5を迅速に燃焼させることができるので、S濃度の分析を迅速に行うことができるからである。

【0028】

ダストフィルタ4は、高周波誘導加熱炉3と紫外蛍光分析器6との間に設置されており、高周波誘導加熱炉3で発生したSO2含有ガスから、試料5や助燃剤から発生するダストを除去して、後段に配設された紫外蛍光分析器6を保護するためのものである。このダストフィルタ4としては、SO2を吸着しない素材、例えば、シリカ繊維やポリテトラフルオロエチレンからなる、通気性に優れたものを用いるのが好ましい。

【0029】

紫外蛍光分析器6は、SO2含有ガスに、例えば波長220nmの紫外線を照射し、励起状態となったSO2が基底状態に戻る際に放出する蛍光(波長330nm)を一定時間測定し、測定された蛍光強度の積算値から、予め作成しておいた検量線を用いて試料5中に含まれるS量を算出するものである。この紫外蛍光分析器6としては、公知の紫外蛍光分析器、具体的には、紫外線発生源と、SO2含有ガスに紫外線を照射するための蛍光セルと、励起光を測定する光電子増倍管(PMT:Photomultiplier Tube)とを備える紫外蛍光分析器を用いることができる。

【0030】

次に、上記の紫外蛍光分析装置1を用いて、溶銑から採取した試料5中に含まれているS濃度を定量分析する方法について説明する。

まず、試料5および助燃剤をセラミックスるつぼ31に投入する。次に、純酸素供給手段2から高周波誘導加熱炉3に純酸素を連続的に供給すると共に、コイル32に交流電流を印加して、純酸素雰囲気下で試料5を燃焼(酸化)させる。そして、試料5の燃焼により生成したSO2含有ガス中に含まれるダストをダストフィルタ4で除去した後、紫外蛍光分析器6でSO2含有ガス中のSO2量を測定することにより、試料5中に含まれているS濃度を定量する。

【0031】

この紫外蛍光分析装置1によれば、試料5を、純酸素雰囲気下で高周波誘導加熱炉3を用いて迅速かつ充分に燃焼させることができる。また、この紫外蛍光分析装置1では、試料5の燃焼により生成したSO2量を紫外蛍光分析器6で測定するので、赤外線検出器で測定する従来の赤外線吸収法と比較して、測定対象ガス中に含まれる水蒸気や測定対象ガスの温度による影響を受けることがほとんどない。したがって、除湿器やSO2の吸着・濃縮カラム(トラップ)等を設ける必要がなく、簡便な装置で迅速かつ正確にSの定量分析を行うことができる。また、この紫外蛍光分析装置1では、従来技術のように測定時に参照ガス(比較ガス)を使用する必要もない。さらに、銑鉄は、鋼と比較して燃焼し難いことから、赤外線吸収法では少量しか分析できず、測定精度が低下するが、紫外蛍光法では、精度が高いため、少量でも測定することができる。

【0032】

また、酸素は、励起状態となったSO2が基底状態に戻る際に放出する蛍光を吸収したり、励起状態となったSO2分子と衝突してクエンチング(消光)現象を起こしたりする。そのため、紫外蛍光法では、測定対象ガス中のSO2量が低い場合や、測定対象ガス中に酸素が多量に含まれている場合には、SO2濃度の測定精度が低下することが知られている。しかし、本発明の紫外蛍光分析装置1では、純酸素下で試料を燃焼させる高周波誘導加熱炉3を用いて試料5中のSを短時間ですべて酸化することができる。その結果、測定対象ガス中のSO2濃度が高くなり、紫外蛍光分析器6で測定される蛍光強度が尖頭状の鋭いピークを示すようになるので、SO2量を正確に測定することができる。

【0033】

なお、前述したように、酸素はSO2の蛍光を消光する作用を有するため、紫外蛍光分析法では、同一のSO2濃度のガスを測定した場合であっても、測定対象ガス(SO2含有ガス)中に含まれている酸素濃度に応じて、異なる強度の蛍光が検出される。また、溶銑から採取した試料を燃焼させた場合、酸素は、試料中に含まれるS以外の水素や炭素などとも結合するため、SO2ガス以外の非酸素ガスが発生する。

【0034】

そこで、本発明に用いる紫外蛍光分析装置では、上記酸素による悪影響を軽減するため、高周波誘導加熱炉に供給する純酸素中の酸素濃度と試料の燃焼により生成するSO2含有ガス中の酸素濃度との差が10vol%以下となるように、具体的には、試料燃焼により生成するSO2含有ガス中の酸素濃度が90vol%以上となるように純酸素を供給することが好ましい。その理由は、試料を燃焼させた場合、非酸素ガスの生成によりSO2含有ガス中の酸素濃度は、高周波誘導加熱炉に供給した純酸索よりも低下するが、燃焼後のSO2含有ガス中の酸素濃度が90vol%以上となるようにすれば、酸素濃度変化による蛍光強度の変化が小さくなるので、SO2量を正確に測定することができるからである。

【0035】

また、純酸素は、高周波誘導加熱炉3で生成したSO2含有ガスが紫外蛍光分析器6に到達するまでの時間を短くし、分析に要する時間を短縮するため、さらに、生成したSO2が装置内に残留するのを防止するためにも、所定量以上の流量を確保することが望ましい。ただし、純酸素の流量を大きくし過ぎると、SO2含有ガス中のSO2濃度が低下して測定精度が低下したり、ダストフィルタ4がダストで閉塞する頻度が増加したりするようになるので、分析装置の大きさに応じて、純酸素の流量を適宜調整するのが好ましい。

【0036】

上述したように、紫外蛍光法では、測定する試料を純酸素雰囲気下で高周波誘導加熱により短時間で燃焼させるので、試料中に含まれるSを、迅速かつ充分に酸化してSO2にすることができる。また、紫外蛍光法では、試料の燃焼により生成したSO2含有ガスを、バックグランドのほとんど無い紫外蛍光法で分析するので、試料中に含まれているSを高い精度で分析することができる。

【0037】

そこで、本発明のS分析方法を、溶銑の脱硫処理前、処理中および処理後の少なくとも1以上の段階で溶銑から採取した試料の分析に適用すれば、溶銑中のS濃度を迅速かつ高い精度で測定できるので、溶銑中のS濃度を正確に把握した上で、その後の脱硫条件を決定することが可能となり、ひいては脱硫処理後の溶銑中のS濃度を精度よく制御することが可能となる。さらに、脱硫処理後のS濃度を正確に把握することで、最新の脱硫効率を正確に計算することができるので、次回以降のチャージにおける脱硫処理を効率よく実施できるようになる効果もある。

【0038】

なお、上記紫外蛍光法の測定に供する銑鉄試料を溶銑からサンプリングする方法については、特に制限はないが、例えば、JIS G0417の附属書3に規定されたような方法を用いることができる。この方法では、スプーンなどで採取した溶銑を清浄な鉄板上に流して凝固させた飛沫状試料を、ハンマ等で1〜2mm程度の大きさに粉砕することで、極めて簡便に分析試料を得ることができる。

【実施例1】

【0039】

図2は、溶銑をKRを用いて脱硫処理した溶銑から採取したS濃度が異なる試料について、JIS G1215−3(2010)に規定された「硫化水素気化分離メチレンブルー吸光光度法」(以降、「吸光光度法」と略記する)、JIS G1256(1997)に規定された「蛍光X線分析法」および本発明の紫外蛍光法を用いた分析方法の3法を用いて、S濃度を分析した結果を比較して示したものである。ここで、上記の吸光光度法は、分析に時間がかかるが、精度が高い湿式分析法である。そこで、図2では、基準となる横軸にこの吸光光度法のS分析値を示し、縦軸に、蛍光X線分析法と本発明の紫外蛍光法のS分析値を比較して示した。図2から、本発明の紫外蛍光法によるS分析値は、吸光光度法によるS分析値と極めてよい一致を示しているのに対して、蛍光X線分析法で測定したS分析値は、吸光光度法のS分析値から大きく乖離したものが多く、精度が劣っていることがわかる。

これは、本発明の紫外蛍光法によれば、溶銑予備処理後の測定においても、従来の蛍光X線分析法よりも高い精度でS濃度を測定することができるため、精度よい脱硫終了の判定ができることを意味する。

【実施例2】

【0040】

(発明例1)

高炉から出銑したS濃度が0.030〜0.032mass%の溶銑を、溶銑鍋に収容した後、一般的な機械撹拌式脱硫装置(KR)を用いて、S濃度を0.002mass%以下(0.0024mass%以下が合格)に低減する溶銑の脱硫処理を行った。なお、上記出銑後のS濃度は、JIS G1256(1997)に規定された蛍光X線分析法で測定した値であり、脱硫処理は、溶銑鍋の溶銑浴面にCaOを主成分とする脱硫剤を溶銑1ton当たり10kg投入し、KRのインペラーを溶銑中で所定時間回転させることで行った。所定時間経過後、インペラーの回転を停止し、溶銑から採取した試料を、本発明の紫外蛍光法を用いた方法で分析し、溶銑中のS濃度を求めた。次いで、そのS分析値に基づいて、脱硫後のS濃度が0.0020mass%となるよう、脱硫剤を適宜追加投入した後、再度、インペラーを溶銑中で2分間回転させて脱硫処理を終了した。

(発明例2)

発明例1と同様、高炉から出銑したS濃度が0.030〜0.032mass%の溶銑を、溶銑鍋に収容した後、発明例1と同様のKRを用いて、S濃度を0.002mass%以下(0.0024mass%以下が合格)に低減する溶銑の脱硫処理を行った。なお、上記出銑後のS濃度は、本発明の紫外蛍光法を用いた方法で分析した値であり、脱硫処理は、溶銑鍋の溶銑浴面にCaOを主成分とする脱硫剤を投入し、KRのインペラーを溶銑中で所定時間回転させた後、インペラーの回転を停止して脱硫処理を終了した。また、上記脱硫剤は、紫外蛍光法を用いた方法で分析したS値に基づき、脱硫後のS濃度が0.0020mass%となるよう投入した。

(比較例)

発明例1と同様、高炉から出銑したS濃度が0.030〜0.032mass%の溶銑を、溶銑鍋に収容した後、発明例1と同様のKRを用いて、S濃度を0.002mass%以下(0.0024mass%以下が合格)に低減する溶銑の脱硫処理を行った。なお、上記出銑後のS濃度は、JIS G1256(1997)に規定された蛍光X線分析法で測定した値であり、脱硫処理は、溶銑鍋の溶銑浴面にCaOを主成分とする脱硫剤を投入し、KRのインペラーを溶銑中で所定時間回転させた後、インペラーの回転を停止して脱硫処理を終了した。また、上記脱硫剤は、上記蛍光X線分析法で測定したS値に基づき、脱硫後のS濃度が0.0020mass%となるよう投入した。

上記発明例1、発明例2および比較例のそれぞれにおいて、脱硫処理が終了した後、溶銑鍋から試料を採取し、JIS G1215−3に規定された吸光光度法で試料中のS濃度を分析した。上記発明例1、発明例2および比較例の条件で、それぞれ、上記発明例1では35チャージ、上記発明例2では33チャージおよび上記比較例では41チャージの脱硫処理を行い、試料中のS濃度を分析し、合否判定基準(24massppm以下)に対する外れ率(S外れチャージ数/全チャージ数×100(%))を求め、その結果を表1に示した。

【0041】

【表1】

【0042】

表1から、溶銑予備処理における脱硫処理前および処理中のいずれか1の段階で、本発明の紫外蛍光法を用いた分析方法で溶銑中のS濃度を分析し、その結果を、その後の脱硫処理に反映させることにより、溶銑脱硫後のS濃度外れを大幅に低減することができることがわかる。

【産業上の利用可能性】

【0043】

上記説明では、溶銑中の脱硫処理におけるS濃度分析について説明してきたが、本発明の技術は、斯かる分野に限定されるものではなく、燃焼し難い他の金属中のS濃度測定にも適用することができ、例えば、フェロニッケルの精錬にも応用可能である。

【符号の説明】

【0044】

1:紫外蛍光分析装置

2:純酸素供給手段

21:純酸素供給ライン

22:流量調整器

3:高周波誘導加熱炉

31:セラミックスるつぼ

32:コイル

4:ダストフィルタ

5:試料

6:紫外蛍光分析器

【技術分野】

【0001】

本発明は、溶銑の脱硫方法に関し、具体的には、溶銑中のS濃度を迅速かつ精度よく分析することによって、溶銑中のS濃度を高い精度で制御することを可能とする溶銑の脱硫方法に関するものである。

【背景技術】

【0002】

近年、鉄鋼製品に対する高品質化への要求が高まっており、それに伴って、鋼中に含まれるSの低減が重要な課題となってきている。鉄鋼製品に含まれるSは、そのほとんどが鉄鉱石やコークスに由来するものであるため、高炉から出た溶銑中には、多量のSが含まれている。そこで、高炉以降の工程において、溶銑中あるいは溶鋼中のSを低減する脱硫処理が行われている。

【0003】

上記脱硫処理は、大別すると、溶銑予備処理プロセスと二次精錬プロセスがあり、一般に、最終製品に含まれるS濃度が0.003mass%以下の低硫鋼や0.001mass%以下の極低硫鋼の場合には、上記銑予備処理プロセスと二次精錬プロセスとが併用され、S濃度が0.003mass%を超えるような普通鋼の場合には、前者の溶銑予備処理プロセスだけで脱硫処理されることが多い。

【0004】

上記の溶銑予備処理における脱硫処理では、脱硫剤として、石灰(CaO)を主成分とするものが広く用いられており、この場合の脱硫反応は、下記式に示される反応式に基づいて進行する。

CaO+S → CaS+O

【0005】

上述したように、低硫鋼や極低硫鋼以外では、二次精錬での脱硫処理を行わずに、溶銑予備処理だけで脱硫が行われているが、それだけに、溶銑予備処理における脱硫処理が重要となる。

【0006】

ここで、溶銑予備処理で脱硫する方法としては、機械撹拌式脱硫装置(以下、「KR」ともいう)を用いた方法が知られている(例えば、特許文献1〜3、非特許文献1〜3等参照)。一般に、高炉から出された溶銑は、トーピードカーあるいは溶銑鍋などで製鋼工程に搬送された後、装入鍋という専用鍋で転炉に装入されるが、上記KRによる脱硫処理は、上記の溶銑鍋または装入鍋に耐火物で形成した十字の羽根(インペラー)を装入し、鍋中央部で高速回転させつつ脱硫剤を上部より添加することにより、行われるのが普通である。

【0007】

KRを用いた脱硫処理では、溶銑中に浸漬したインペラーを回転させることにより脱硫剤が溶銑中に分散し、脱硫反応が進行するので、脱硫剤を投入した後、所定時間撹拌を継続し、脱硫反応を完了させた後、インペラーの回転を停止して取り出し、その後、溶銑上に浮上したS濃度の高い脱硫スラグをスラグドラッガーなどで除去することで脱硫が行われる。脱硫処理された溶銑は、その後、転炉に装入し、精錬して鋼とされる。

【0008】

上記KRを用いた脱硫処理における、インペラーの回転速度や回転数、浸漬深さ、脱硫剤の投入量などの諸条件は、脱硫処理前の溶銑中に含まれるS濃度、脱硫処理後の目標S濃度(Sの規格値)、脱硫剤の種類および溶銑量などから決定されている。しかし、上記KRで用いられているインペラーは、耐火物で構成されており、使用回数を経るに従って損耗する。また、インペラーが損耗したときの形状は一定ではなく、異形である。そのため、同一撹拌条件でも、使用回数が増加するに従い、撹拌力が低下したり変動したりするようになるので、脱硫効果に変動を来たすことなる。また、脱硫剤の粒度や溶銑の温度などの変動によっても、脱硫効果は変動する。そのため、時として目標とするS濃度まで脱硫できないことがある。

【0009】

また、溶銑予備処理だけで脱硫を行う場合、脱硫処理後のS濃度外れは再脱硫処理が必要となる。しかし、脱硫処理後のS濃度の分析結果が判明するのは、溶銑鍋等が転炉ヤードに搬入される前後となるため、S濃度外れが判明した時には、溶銑鍋等を再び溶銑予備処理設備に戻すことが必要となる。このような事態が起こると、転炉の吹錬開始が大幅に遅れたり、連続鋳造の連々鋳切れ等を起こしたりして、工程撹乱を引き起こす。そこで、溶銑での脱硫処理では、上記事態を避けるため、脱硫剤を過剰投入してS濃度外れを回避することが行われており、製造コストの上昇を招いていた。

【0010】

ところで、溶銑中のS濃度は、溶銑から採取して凝固させた銑鉄試料を分析して得られる。銑鉄中のS濃度を分析する方法としては、JIS G1256(1997)に規定される「蛍光X線分析法」や、JIS G1253(2002)に規定される「スパーク放電発光分光分析法」(以降、「発光分光分析法」とも略記する)、JIS G1215−4(2010)に規定される「高周波誘導加熱燃焼−赤外線吸収法」(以降、「赤外線吸収法」とも略記する)が主として用いられている。

【0011】

しかし、これらの方法は、銑鉄中のS濃度をppmレベルで分析するには、測定時間や精度の面で十分ではないという問題がある。例えば、「蛍光X線分析法」や「発光分光分析法」は、S濃度の分析結果が出るまで時間がかかるという問題がある。というのは、上記方法では、分析面の表面粗さ等の表面性状が分析値に影響するため、分析面として直径30mmφ程度の平滑面が必要となるが、硬い銑鉄試料を切断して研磨することは容易ではなく、特許文献4に開示されたように、試料の前処理を精密に行わなければならないからである。

【0012】

また、「赤外線吸収法」は、炭素濃度が高い銑鉄試料ではSの分析値がばらつくという問題がある。というのは、鋼試料を高周波誘導加熱すると、瞬時に約1400℃まで昇温して溶融が始まり、気化脱硫も同時に進行し短時間で完了するのに対して、低融点の銑鉄試料では、約1200℃で溶融するが、その段階では脱炭だけしか起こらず、気化脱硫は遅れて開始し、かつ緩やかに進行する。つまり、銑鉄試料は、同一のS濃度の鋼試料と比べると、気化脱硫によるSO2の発生が遅く緩慢であるため、S濃度が低いときには、バックグランドの大きい赤外線吸収法では、シグナル/ノイズ比が小さくなり、分析精度が悪くなってしまう。また、銑鉄は鋼と比較して燃焼し難いことから、少量しか分析できないため、測定精度が劣るという問題もある。

【0013】

なお、赤外線吸収法における上記測定誤差を解消する方法として、何回か測定を繰り返して平均値を取る方法や、測定試料を何回か連続して燃焼させて、吸着・濃縮カラム(トラップ)に捕集し、濃縮したSO2を分析することで、高い精度を実現する技術が開発されている。しかし、これらの技術は、試料を何回も測定したり、燃焼させたりするため、分析に長時間を必要とするので、溶銑中のS濃度の分析に適用するのは難しいという問題がある。そのため、溶銑中のS濃度分析には、蛍光X線分析法が用いられることが多い。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2005−290434号公報

【特許文献2】特開2009−191300号公報

【特許文献3】特開2010−163697号公報

【特許文献4】特開平08−094609号公報

【非特許文献】

【0015】

【非特許文献1】鉄と鋼,vol.58(1972),p34

【非特許文献2】住友金属技報,vol.45,No.3(1993),p52−58

【非特許文献3】鉄と鋼,vol.64(No.2),(1978),pA21−A24

【発明の概要】

【発明が解決しようとする課題】

【0016】

上記のように、従来の溶銑中のS濃度を分析する方法は、分析に長時間を要するか、あるいは分析精度の点において問題を有しているため、溶銑の脱硫処理におけるS濃度外れの増加(的中率の低下)や、脱硫剤の使用量の増加、次工程である製鋼での工程撹乱を引き起こす原因となっていた。

【0017】

本発明は、従来技術が抱える上記問題点に鑑みてなされたものであり、その目的は、溶銑中のS濃度を迅速かつ精度よく分析することによって、溶銑での脱硫処理を適正化し、もって、溶銑予備処理におけるS濃度外れを防止するとともに、過剰な脱硫剤添加によるコスト上昇や製鋼工程での工程撹乱を防止することができる溶銑の脱硫方法を提案することにある。

【課題を解決するための手段】

【0018】

発明者らは、上記課題の解決に向けて、溶銑中のS濃度を迅速かつ精度よく分析する方法について検討を重ねた。その結果、溶銑での脱硫処理前、処理中および処理後のいずれかの段階において採取した溶銑試料を、純酸素雰囲気下で高周波誘導加熱して燃焼・酸化させることによって、試料中に含まれるSを短時間ですべてSO2とし、このSO2濃度を紫外蛍光法で分析することで、上記課題を解決することができることを見出し、本発明を完成させた。

【0019】

すなわち、本発明は、溶銑の脱硫処理に際して、脱硫処理前、処理中および処理後の少なくとも1以上の段階で溶銑から採取した試料のS濃度を分析し、そのS濃度の分析値に基づいて、その後さらに脱硫する、脱硫終了を判定するまたはその後の脱硫条件を決定する溶銑の脱硫方法において、上記S濃度を、紫外蛍光法を用いた方法で分析することを特徴とする溶銑の脱硫方法である。

【0020】

本発明における上記S濃度の分析方法は、試料を純酸素雰囲気下で高周波誘導加熱により酸化させて、溶銑中のSをSO2とする高周波誘導加熱工程と、上記高周波誘導加熱工程で生成したSO2含有ガスを、紫外蛍光法で分析して試料中のS濃度を定量する分析工程を含むことを特徴とする。

【0021】

また、本発明の上記脱硫処理は、Sの目標濃度が0.003mass%以下であることを特徴とする。

【発明の効果】

【0022】

本発明によれば、溶銑のS濃度を、迅速かつ正確に分析し、把握することができるので、脱硫処理を適正化し、S濃度の的中率を向上させることができるだけでなく、脱硫剤の過剰な添加を抑制したり、製鋼工程における工程撹乱を防止したりすることできるので、産業上奏する効果は大である。

【図面の簡単な説明】

【0023】

【図1】本発明に用いるS分析装置の一構成例を説明する図である。

【図2】溶銑中のS濃度を、硫化水素気化分離メチレンブルー吸光光度法、蛍光X線分析法および本発明の紫外蛍光法の3法を用いて分析した結果を比較して示す図である。

【発明を実施するための形態】

【0024】

発明者らは、溶銑予備処理での脱硫処理において、S濃度外れを防止するためには、脱硫処理前、処理中および処理後の少なくとも1以上の段階で、溶銑中のS濃度を正確に分析・把握した上で、その結果を脱硫条件に反映させることが重要であると考え、銑鉄中のS濃度の迅速かつ高精度な分析方法について鋭意検討を重ねた。その結果、以下に説明する紫外蛍光法を用いたS分析方法を開発するに至った。

【0025】

図1は、上記紫外蛍光法を用いた分析装置の一構成例を示したものである。この紫外蛍光分析装置1は、純酸素供給手段2と、その純酸素供給手段2から供給される純酸素雰囲気下で、溶銑から採取した銑鉄試料(以降、単に「試料」という)5を燃焼・酸化させて、試料5中に含まれるSをSO2にする高周波誘導加熱炉3と、試料5の燃焼により生成したSO2含有ガスから塵埃(ダスト)を除去するダストフィルタ4と、ダストを除去したSO2含有ガスを紫外蛍光法により分析して試料中のSを定量分析する紫外蛍光分析器6とから構成されている。

【0026】

上記純酸素供給手段2は、酸素濃度が99.5vol%以上の純酸素供給源(図示せず)と、純酸素供給ライン21と、純酸素供給ライン21上に設けられた流量制御手段としての流量調整器22とを備えている。この流量調整器22としては、公知の流量調整器を用いることができるが、供給ガスの流量を制御する観点からは、純酸素の質量流量を調整できる質量流量調整器を用いることが好ましい。

【0027】

高周波誘導加熱炉3の内部には、試料5を溶解し、燃焼させるセラミックスるつぼ31と、セラミックスるつぼ31を囲繞するコイル32とが配置されており、コイル32には、交流電源(図示せず)に接続されている。そして、この高周波誘導加熱炉3では、純酸索供給手段2から供給される純酸素雰囲気下で、コイル32に、例えば10〜20MHzの交流電流を印加することにより、セラミックスるつぼ31内の試料5を加熱して、迅速に加熱、溶解すると共に、試料5中に含まれているSを酸素と反応させて、即ち、酸化(燃焼)させてSO2(気体)を生成させる。なお、試料5を燃焼させる際には、錫やタングステン等の助燃剤を用いることが好ましい。セラミックスるつぼ31中に試料5と助燃剤とを投入して加熱することで、試料5を迅速に燃焼させることができるので、S濃度の分析を迅速に行うことができるからである。

【0028】

ダストフィルタ4は、高周波誘導加熱炉3と紫外蛍光分析器6との間に設置されており、高周波誘導加熱炉3で発生したSO2含有ガスから、試料5や助燃剤から発生するダストを除去して、後段に配設された紫外蛍光分析器6を保護するためのものである。このダストフィルタ4としては、SO2を吸着しない素材、例えば、シリカ繊維やポリテトラフルオロエチレンからなる、通気性に優れたものを用いるのが好ましい。

【0029】

紫外蛍光分析器6は、SO2含有ガスに、例えば波長220nmの紫外線を照射し、励起状態となったSO2が基底状態に戻る際に放出する蛍光(波長330nm)を一定時間測定し、測定された蛍光強度の積算値から、予め作成しておいた検量線を用いて試料5中に含まれるS量を算出するものである。この紫外蛍光分析器6としては、公知の紫外蛍光分析器、具体的には、紫外線発生源と、SO2含有ガスに紫外線を照射するための蛍光セルと、励起光を測定する光電子増倍管(PMT:Photomultiplier Tube)とを備える紫外蛍光分析器を用いることができる。

【0030】

次に、上記の紫外蛍光分析装置1を用いて、溶銑から採取した試料5中に含まれているS濃度を定量分析する方法について説明する。

まず、試料5および助燃剤をセラミックスるつぼ31に投入する。次に、純酸素供給手段2から高周波誘導加熱炉3に純酸素を連続的に供給すると共に、コイル32に交流電流を印加して、純酸素雰囲気下で試料5を燃焼(酸化)させる。そして、試料5の燃焼により生成したSO2含有ガス中に含まれるダストをダストフィルタ4で除去した後、紫外蛍光分析器6でSO2含有ガス中のSO2量を測定することにより、試料5中に含まれているS濃度を定量する。

【0031】

この紫外蛍光分析装置1によれば、試料5を、純酸素雰囲気下で高周波誘導加熱炉3を用いて迅速かつ充分に燃焼させることができる。また、この紫外蛍光分析装置1では、試料5の燃焼により生成したSO2量を紫外蛍光分析器6で測定するので、赤外線検出器で測定する従来の赤外線吸収法と比較して、測定対象ガス中に含まれる水蒸気や測定対象ガスの温度による影響を受けることがほとんどない。したがって、除湿器やSO2の吸着・濃縮カラム(トラップ)等を設ける必要がなく、簡便な装置で迅速かつ正確にSの定量分析を行うことができる。また、この紫外蛍光分析装置1では、従来技術のように測定時に参照ガス(比較ガス)を使用する必要もない。さらに、銑鉄は、鋼と比較して燃焼し難いことから、赤外線吸収法では少量しか分析できず、測定精度が低下するが、紫外蛍光法では、精度が高いため、少量でも測定することができる。

【0032】

また、酸素は、励起状態となったSO2が基底状態に戻る際に放出する蛍光を吸収したり、励起状態となったSO2分子と衝突してクエンチング(消光)現象を起こしたりする。そのため、紫外蛍光法では、測定対象ガス中のSO2量が低い場合や、測定対象ガス中に酸素が多量に含まれている場合には、SO2濃度の測定精度が低下することが知られている。しかし、本発明の紫外蛍光分析装置1では、純酸素下で試料を燃焼させる高周波誘導加熱炉3を用いて試料5中のSを短時間ですべて酸化することができる。その結果、測定対象ガス中のSO2濃度が高くなり、紫外蛍光分析器6で測定される蛍光強度が尖頭状の鋭いピークを示すようになるので、SO2量を正確に測定することができる。

【0033】

なお、前述したように、酸素はSO2の蛍光を消光する作用を有するため、紫外蛍光分析法では、同一のSO2濃度のガスを測定した場合であっても、測定対象ガス(SO2含有ガス)中に含まれている酸素濃度に応じて、異なる強度の蛍光が検出される。また、溶銑から採取した試料を燃焼させた場合、酸素は、試料中に含まれるS以外の水素や炭素などとも結合するため、SO2ガス以外の非酸素ガスが発生する。

【0034】

そこで、本発明に用いる紫外蛍光分析装置では、上記酸素による悪影響を軽減するため、高周波誘導加熱炉に供給する純酸素中の酸素濃度と試料の燃焼により生成するSO2含有ガス中の酸素濃度との差が10vol%以下となるように、具体的には、試料燃焼により生成するSO2含有ガス中の酸素濃度が90vol%以上となるように純酸素を供給することが好ましい。その理由は、試料を燃焼させた場合、非酸素ガスの生成によりSO2含有ガス中の酸素濃度は、高周波誘導加熱炉に供給した純酸索よりも低下するが、燃焼後のSO2含有ガス中の酸素濃度が90vol%以上となるようにすれば、酸素濃度変化による蛍光強度の変化が小さくなるので、SO2量を正確に測定することができるからである。

【0035】

また、純酸素は、高周波誘導加熱炉3で生成したSO2含有ガスが紫外蛍光分析器6に到達するまでの時間を短くし、分析に要する時間を短縮するため、さらに、生成したSO2が装置内に残留するのを防止するためにも、所定量以上の流量を確保することが望ましい。ただし、純酸素の流量を大きくし過ぎると、SO2含有ガス中のSO2濃度が低下して測定精度が低下したり、ダストフィルタ4がダストで閉塞する頻度が増加したりするようになるので、分析装置の大きさに応じて、純酸素の流量を適宜調整するのが好ましい。

【0036】

上述したように、紫外蛍光法では、測定する試料を純酸素雰囲気下で高周波誘導加熱により短時間で燃焼させるので、試料中に含まれるSを、迅速かつ充分に酸化してSO2にすることができる。また、紫外蛍光法では、試料の燃焼により生成したSO2含有ガスを、バックグランドのほとんど無い紫外蛍光法で分析するので、試料中に含まれているSを高い精度で分析することができる。

【0037】

そこで、本発明のS分析方法を、溶銑の脱硫処理前、処理中および処理後の少なくとも1以上の段階で溶銑から採取した試料の分析に適用すれば、溶銑中のS濃度を迅速かつ高い精度で測定できるので、溶銑中のS濃度を正確に把握した上で、その後の脱硫条件を決定することが可能となり、ひいては脱硫処理後の溶銑中のS濃度を精度よく制御することが可能となる。さらに、脱硫処理後のS濃度を正確に把握することで、最新の脱硫効率を正確に計算することができるので、次回以降のチャージにおける脱硫処理を効率よく実施できるようになる効果もある。

【0038】

なお、上記紫外蛍光法の測定に供する銑鉄試料を溶銑からサンプリングする方法については、特に制限はないが、例えば、JIS G0417の附属書3に規定されたような方法を用いることができる。この方法では、スプーンなどで採取した溶銑を清浄な鉄板上に流して凝固させた飛沫状試料を、ハンマ等で1〜2mm程度の大きさに粉砕することで、極めて簡便に分析試料を得ることができる。

【実施例1】

【0039】

図2は、溶銑をKRを用いて脱硫処理した溶銑から採取したS濃度が異なる試料について、JIS G1215−3(2010)に規定された「硫化水素気化分離メチレンブルー吸光光度法」(以降、「吸光光度法」と略記する)、JIS G1256(1997)に規定された「蛍光X線分析法」および本発明の紫外蛍光法を用いた分析方法の3法を用いて、S濃度を分析した結果を比較して示したものである。ここで、上記の吸光光度法は、分析に時間がかかるが、精度が高い湿式分析法である。そこで、図2では、基準となる横軸にこの吸光光度法のS分析値を示し、縦軸に、蛍光X線分析法と本発明の紫外蛍光法のS分析値を比較して示した。図2から、本発明の紫外蛍光法によるS分析値は、吸光光度法によるS分析値と極めてよい一致を示しているのに対して、蛍光X線分析法で測定したS分析値は、吸光光度法のS分析値から大きく乖離したものが多く、精度が劣っていることがわかる。

これは、本発明の紫外蛍光法によれば、溶銑予備処理後の測定においても、従来の蛍光X線分析法よりも高い精度でS濃度を測定することができるため、精度よい脱硫終了の判定ができることを意味する。

【実施例2】

【0040】

(発明例1)

高炉から出銑したS濃度が0.030〜0.032mass%の溶銑を、溶銑鍋に収容した後、一般的な機械撹拌式脱硫装置(KR)を用いて、S濃度を0.002mass%以下(0.0024mass%以下が合格)に低減する溶銑の脱硫処理を行った。なお、上記出銑後のS濃度は、JIS G1256(1997)に規定された蛍光X線分析法で測定した値であり、脱硫処理は、溶銑鍋の溶銑浴面にCaOを主成分とする脱硫剤を溶銑1ton当たり10kg投入し、KRのインペラーを溶銑中で所定時間回転させることで行った。所定時間経過後、インペラーの回転を停止し、溶銑から採取した試料を、本発明の紫外蛍光法を用いた方法で分析し、溶銑中のS濃度を求めた。次いで、そのS分析値に基づいて、脱硫後のS濃度が0.0020mass%となるよう、脱硫剤を適宜追加投入した後、再度、インペラーを溶銑中で2分間回転させて脱硫処理を終了した。

(発明例2)

発明例1と同様、高炉から出銑したS濃度が0.030〜0.032mass%の溶銑を、溶銑鍋に収容した後、発明例1と同様のKRを用いて、S濃度を0.002mass%以下(0.0024mass%以下が合格)に低減する溶銑の脱硫処理を行った。なお、上記出銑後のS濃度は、本発明の紫外蛍光法を用いた方法で分析した値であり、脱硫処理は、溶銑鍋の溶銑浴面にCaOを主成分とする脱硫剤を投入し、KRのインペラーを溶銑中で所定時間回転させた後、インペラーの回転を停止して脱硫処理を終了した。また、上記脱硫剤は、紫外蛍光法を用いた方法で分析したS値に基づき、脱硫後のS濃度が0.0020mass%となるよう投入した。

(比較例)

発明例1と同様、高炉から出銑したS濃度が0.030〜0.032mass%の溶銑を、溶銑鍋に収容した後、発明例1と同様のKRを用いて、S濃度を0.002mass%以下(0.0024mass%以下が合格)に低減する溶銑の脱硫処理を行った。なお、上記出銑後のS濃度は、JIS G1256(1997)に規定された蛍光X線分析法で測定した値であり、脱硫処理は、溶銑鍋の溶銑浴面にCaOを主成分とする脱硫剤を投入し、KRのインペラーを溶銑中で所定時間回転させた後、インペラーの回転を停止して脱硫処理を終了した。また、上記脱硫剤は、上記蛍光X線分析法で測定したS値に基づき、脱硫後のS濃度が0.0020mass%となるよう投入した。

上記発明例1、発明例2および比較例のそれぞれにおいて、脱硫処理が終了した後、溶銑鍋から試料を採取し、JIS G1215−3に規定された吸光光度法で試料中のS濃度を分析した。上記発明例1、発明例2および比較例の条件で、それぞれ、上記発明例1では35チャージ、上記発明例2では33チャージおよび上記比較例では41チャージの脱硫処理を行い、試料中のS濃度を分析し、合否判定基準(24massppm以下)に対する外れ率(S外れチャージ数/全チャージ数×100(%))を求め、その結果を表1に示した。

【0041】

【表1】

【0042】

表1から、溶銑予備処理における脱硫処理前および処理中のいずれか1の段階で、本発明の紫外蛍光法を用いた分析方法で溶銑中のS濃度を分析し、その結果を、その後の脱硫処理に反映させることにより、溶銑脱硫後のS濃度外れを大幅に低減することができることがわかる。

【産業上の利用可能性】

【0043】

上記説明では、溶銑中の脱硫処理におけるS濃度分析について説明してきたが、本発明の技術は、斯かる分野に限定されるものではなく、燃焼し難い他の金属中のS濃度測定にも適用することができ、例えば、フェロニッケルの精錬にも応用可能である。

【符号の説明】

【0044】

1:紫外蛍光分析装置

2:純酸素供給手段

21:純酸素供給ライン

22:流量調整器

3:高周波誘導加熱炉

31:セラミックスるつぼ

32:コイル

4:ダストフィルタ

5:試料

6:紫外蛍光分析器

【特許請求の範囲】

【請求項1】

溶銑の脱硫処理に際して、脱硫処理前、処理中および処理後の少なくとも1以上の段階で溶銑から採取した試料のS濃度を分析し、そのS濃度の分析値に基づいて、その後さらに脱硫する、脱硫終了を判定するまたはその後の脱硫条件を決定する溶銑の脱硫方法において、

上記S濃度を、紫外蛍光法を用いた方法で分析することを特徴とする溶銑の脱硫方法。

【請求項2】

上記S濃度の分析方法は、試料を純酸素雰囲気下で高周波誘導加熱により酸化させて、溶銑中のSをSO2とする高周波誘導加熱工程と、

上記高周波誘導加熱工程で生成したSO2含有ガスを、紫外蛍光法で分析して試料中のS濃度を定量する分析工程を含む

ことを特徴とする請求項1に記載の溶銑の脱硫方法。

【請求項3】

上記脱硫処理は、Sの目標濃度が0.003mass%以下であることを特徴とする請求項1または2に記載の溶銑の脱硫方法。

【請求項1】

溶銑の脱硫処理に際して、脱硫処理前、処理中および処理後の少なくとも1以上の段階で溶銑から採取した試料のS濃度を分析し、そのS濃度の分析値に基づいて、その後さらに脱硫する、脱硫終了を判定するまたはその後の脱硫条件を決定する溶銑の脱硫方法において、

上記S濃度を、紫外蛍光法を用いた方法で分析することを特徴とする溶銑の脱硫方法。

【請求項2】

上記S濃度の分析方法は、試料を純酸素雰囲気下で高周波誘導加熱により酸化させて、溶銑中のSをSO2とする高周波誘導加熱工程と、

上記高周波誘導加熱工程で生成したSO2含有ガスを、紫外蛍光法で分析して試料中のS濃度を定量する分析工程を含む

ことを特徴とする請求項1に記載の溶銑の脱硫方法。

【請求項3】

上記脱硫処理は、Sの目標濃度が0.003mass%以下であることを特徴とする請求項1または2に記載の溶銑の脱硫方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−40807(P2013−40807A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−176634(P2011−176634)

【出願日】平成23年8月12日(2011.8.12)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月12日(2011.8.12)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]