溶銑・溶鋼鍋の昇降装置及び昇降方法

【課題】昇降中に溶銑・溶鋼鍋の傾きを把握し、その傾きを矯正することができる溶銑・溶鋼鍋の昇降装置及び昇降方法を提供すること。

【解決手段】2本の油圧シリンダ3a,3bのそれぞれの昇降レベルを検出するレベル検出器10a,10bと、同調装置5Aから分岐して2本の油圧シリンダ3a,3bにつながる2本の分岐油圧ライン6a,6bのそれぞれに接続された油排出ライン7a,7bと、それぞれの油排出ライン7a,7bに設置された開閉弁8a,8bとを設け、レベル検出器により検出した油圧シリンダの昇降レベルの差が所定値以上になった場合、油圧ポンプ4を停止すると共に、高レベルにある油圧シリンダにつながる分岐油圧ラインに接続された油排出ラインの開閉弁を開として油を排出し、前記昇降レベルの差が所定の範囲内に戻ったら、前記開閉弁を閉とすると共に、油圧ポンプの運転を再開させる。

【解決手段】2本の油圧シリンダ3a,3bのそれぞれの昇降レベルを検出するレベル検出器10a,10bと、同調装置5Aから分岐して2本の油圧シリンダ3a,3bにつながる2本の分岐油圧ライン6a,6bのそれぞれに接続された油排出ライン7a,7bと、それぞれの油排出ライン7a,7bに設置された開閉弁8a,8bとを設け、レベル検出器により検出した油圧シリンダの昇降レベルの差が所定値以上になった場合、油圧ポンプ4を停止すると共に、高レベルにある油圧シリンダにつながる分岐油圧ラインに接続された油排出ラインの開閉弁を開として油を排出し、前記昇降レベルの差が所定の範囲内に戻ったら、前記開閉弁を閉とすると共に、油圧ポンプの運転を再開させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば真空脱ガス設備において溶鋼鍋あるいは溶銑予備処理設備において溶銑鍋を昇降させる溶銑・溶鋼鍋の昇降装置及び昇降方法に関する。

【背景技術】

【0002】

真空脱ガス設備を例に挙げて説明すると、RH設備等の真空脱ガス設備においては、溶鋼を満たした溶鋼鍋を処理位置まで搬送し、その溶鋼鍋を昇降装置のフレームで押し上げ、真空槽の浸漬管や吸上管を溶鋼鍋内に漬ける。

【0003】

このような真空脱ガス設備における溶鋼鍋の昇降装置としては、フレームを地下ピットに配置し、フレームの下方に配置した1本の油圧シリンダにてフレームを介して溶鋼鍋の底面を押し上げる方式が一般的である(例えば特許文献1)。ただし、この方式では地下ピットを必要とするため多額の費用が発生する。また、地下ピット内に溶鋼鍋内の溶鋼が漏れ込む可能性もある。

【0004】

これを回避するために、地下ピットを掘らずに地上に油圧シリンダを2本配置し、フレームを介して溶鋼鍋の両サイドを押し上げる方式も採用されている。

【0005】

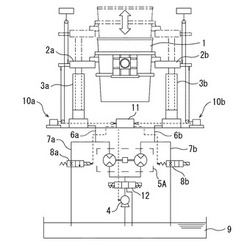

図3は、この方式の昇降装置をRH設備に適用した例を示す。RH処理では溶鋼面と真空槽(浸漬管)の距離を一定に保って処理を行うが、溶鋼は真空槽内の真空度に応じて真空槽内に吸い上げられる量が変化するため、真空槽内の圧力に応じて溶鋼鍋のレベルを常に変更しなければならない。

【0006】

図3に示すように、溶鋼鍋1の両サイドをフレーム2a,2bを介して押し上げる方式においては、2本の油圧シリンダ3a,3bが配置されることから、溶鋼鍋の傾きをなくしつつ昇降させるために、2本の油圧シリンダ3a,3bを同調させる機構が必要となる。

【0007】

本RH設備においては、両サイドのフレーム2a,2b間に溶鋼鍋1が搬送されるため機械的な同調機構は設置できないことから、図3に示すように、油圧ポンプ4につながる油圧ラインに同調装置として同調ポンプ5Aを配置して2本の油圧シリンダ3a,3bの同調を図っている。

【0008】

しかしながら、この同調ポンプ5Aの同調精度は2%程度の誤差を有していること、溶鋼鍋1の両サイドを押し上げる油圧シリンダ3a,3bへの負荷バランスが均一でないこと、及び油圧シリンダ3a,3bの摺動抵抗が同一でないことから、溶鋼鍋1が水平に昇降できず、傾いて昇降することがある。この傾きは、処理中に複数回昇降動作を繰り返すとさらに増長され、RH処理を続行できなくなることもある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】実開平6−12455号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明が解決しようとする課題は、昇降中に溶銑・溶鋼鍋の傾きを把握し、その傾きを矯正することができる溶銑・溶鋼鍋の昇降装置及び昇降方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明の溶銑・溶鋼鍋の昇降装置は、溶銑・溶鋼の処理設備において溶銑・溶鋼鍋を昇降させる装置であり、油圧ポンプに同調装置を介して並列に接続された2本の油圧シリンダにより溶銑・溶鋼鍋を昇降させる溶銑・溶鋼鍋の昇降装置であって、2本の油圧シリンダのそれぞれの昇降レベルを検出するレベル検出器と、同調装置から分岐して2本の油圧シリンダにつながる2本の分岐油圧ラインのそれぞれに接続された油排出ラインと、それぞれの油排出ラインに設置された開閉弁と、レベル検出器により検出した2本の油圧シリンダのそれぞれの昇降レベルの差が所定値以上になった場合、油圧ポンプを停止すると共に、高レベルにある油圧シリンダにつながる分岐油圧ラインに接続された油排出ラインの開閉弁を開として油を排出し、前記昇降レベルの差が所定の範囲内に戻ったら、前記開閉弁を閉とすると共に、油圧ポンプの運転を再開させる制御部とを備えたことを特徴とするものである。

【0012】

本発明の溶銑・溶鋼鍋の昇降方法は、溶銑・溶鋼の処理設備において溶銑・溶鋼鍋を昇降させる装置であり、油圧ポンプに同調装置を介して並列に接続された2本の油圧シリンダにより溶銑・溶鋼鍋を昇降させる溶銑・溶鋼鍋の昇降装置であって、2本の油圧シリンダのそれぞれの昇降レベルを検出するレベル検出器と、同調装置から分岐して2本の油圧シリンダにつながる2本の分岐油圧ラインのそれぞれに接続された油排出ラインと、それぞれの油排出ラインに設置された開閉弁とを備えた溶銑・溶鋼鍋の昇降装置において、レベル検出器により検出した2本の油圧シリンダのそれぞれの昇降レベルの差が所定値以上になった場合、油圧ポンプを停止すると共に、高レベルにある油圧シリンダにつながる分岐油圧ラインに接続された油排出ラインの開閉弁を開として油を排出し、前記昇降レベルの差が所定の範囲内に戻ったら、前記開閉弁を閉とすると共に、油圧ポンプの運転を再開させることを特徴とするものである。

【0013】

本発明において同調装置としては、同調ポンプ又は分集流弁を使用することができる。

【発明の効果】

【0014】

本発明によれば、レベル検出器により検出した2本の油圧シリンダのそれぞれの昇降レベルの差が所定値以上になった場合、油圧ポンプを停止すると共に、高レベルにある油圧シリンダにつながる分岐油圧ラインから油を排出することで、高レベルにある油圧シリンダの昇降レベルを強制的に下げてことができ、2本の油圧シリンダの昇降レベルを許容しうる所定の範囲内に戻すことができる。そして、昇降レベルの差が所定の範囲内に戻ったら、油圧ポンプの運転を再開させるので、真空脱ガス処理等の溶銑・溶鋼処理を中断することなく継続して実施できる。

【0015】

2本の油圧シリンダのそれぞれの昇降レベルの差は溶銑・溶鋼鍋の傾きを表すので、本発明によれば、レベル検出器により溶銑・溶鋼鍋の傾きを把握し、その傾きが所定値以上になったら、一方の分岐油圧ラインから油を排出することで、その傾きを矯正できる。すなわち、本発明によれば、溶銑・溶鋼鍋の傾きが所定値以上になることはないので、真空脱ガス処理等の溶銑・溶鋼処理を継続して実施できる。

【図面の簡単な説明】

【0016】

【図1】本発明の溶銑・溶鋼鍋の昇降装置の装置構成例を示す。

【図2】同調装置の他の例を示す。

【図3】従来の溶鋼鍋の昇降装置の装置構成を示す。

【発明を実施するための形態】

【0017】

以下、図面を参照して本発明の実施の形態を説明する。

【0018】

図1は、本発明の溶銑・溶鋼鍋の昇降装置の装置構成例を示す。この昇降装置は、地上に油圧シリンダ3a,3bを2本配置し、フレーム2a,2bを介して溶鋼鍋1の両サイドを押し上げる方式であり、RH設備等の真空脱ガス設備に適用したものである。

【0019】

2本の油圧シリンダ3a,3bは、その駆動源となる油圧ポンプ4と同調装置である同調ポンプ5Aを介して接続されている。具体的には、油圧ポンプ4につながる油圧ラインに同調ポンプ5Aを配置し、同調ポンプ5Aから2本の分岐油圧ライン6a,6bを分岐させて2本の油圧シリンダ3a,3bにつなげている。分岐油圧ライン6a,6bには、それぞれ油排出ライン7a,7bが接続されており、油排出ライン7a,7bには、それぞれ開閉弁として電磁弁8a,8bが設置されている。すなわち、電磁弁8aを開にすれば、油圧シリンダ3aにつながる分岐油圧ライン6aから油が排出され、電磁弁8bを開にすれば、油圧シリンダ3bにつながる分岐油圧ライン6bから油が排出される。分岐油圧ライン6a,6bから排出された油は、オイルタンク9に入り、油圧ポンプ4用の油として再利用される。

【0020】

図1の昇降装置は、溶鋼鍋1の両サイドを支持するフレーム2a,2bのそれぞれの昇降レベルを常時検出するレベル検出器10a,10bを備える。フレーム2a,2bの昇降レベルは、油圧シリンダ3a,3bの昇降レベルを表す。

【0021】

レベル検出器10a,10bは、フレーム2a,2bとチェーンスプロケットでつながれており、フレーム2a,2bの昇降ストロークをスプロケットの回転に変換してレベル検出を行う。なお、レベル検出器としては、油圧シリンダ3a,3bのそれぞれの昇降レベルを個別に検出できるものであれば、図1のものに限定されない。

【0022】

レベル検出器10a,10bで検出したフレーム2a,2bの昇降レベル(高さレベル)のデータは制御部11に入力される。制御部11は、フレーム2a,2bの昇降レベルの差を演算する。このフレーム2a,2bの昇降レベルの差は、溶鋼鍋1の傾きを表す。制御部11は、フレーム2a,2bの昇降レベルの差が所定値(例えば50mm)以上になった場合、油圧ポンプ4を停止すると共に、高レベルにある油圧シリンダ3a又は3bにつながる分岐油圧ライン6a又は6bに接続された油排出ライン7a又は7bの電磁弁8a又は8bを開として油を排出する。これにより、高レベルにある油圧シリンダ3a又は3bの昇降レベルが下がり、溶鋼鍋1の傾きが矯正される。溶鋼鍋1の傾きが矯正され、フレーム2a,2bの昇降レベルの差が所定の範囲内(例えば±20mm以内)に戻ったら、制御部11は開としていた電磁弁8a又は8bを閉とすると共に、油圧ポンプ4の運転を再開させる。これにより、溶鋼鍋1の傾きが矯正された状態で、溶鋼鍋1の昇降を行うことができ、真空脱ガス処理を継続して実施できる。

【0023】

なお、図1中の符号12は、昇降切替用電磁弁である。この昇降切替用電磁弁12を切り替えることにより、油の流れを上昇側(送り側)又は下降側(戻り側)に切り替え昇降させる。

【0024】

ここで図1の実施形態では、同調装置として同調ポンプ5Aを使用した。この同調ポンプ5Aは油圧シリンダ3a,3bを作動する油を等分に分流・集流させる装置であるが、同様の機能を果たす装置として、図2に示すような分集流弁5Bも知られている。分集流弁5Bは、同調ポンプ5Aと同様に、P側から流れる油をA,B側に同じ量だけ分流し、逆にA,B側から集流するときも同じ量だけ流れる弁である。したがって、図1において同調ポンプ5Aを分集流弁5Bに置き換えても、図1の装置構成と同等の作用効果を奏することができる。

【0025】

以上の実施形態では、本発明を真空脱ガス設備における溶鋼鍋の昇降用に適用したが、本発明の適用範囲はこれに限定されず、例えば溶銑予備処理設備の溶銑鍋の昇降用に適用しても、同様の作用効果を奏する。

【符号の説明】

【0026】

1 溶鋼鍋(溶銑・溶鋼鍋)

2a,2b フレーム

3a,3b 油圧シリンダ

4 油圧ポンプ

5A 同調ポンプ(同調装置)

5B 分集流弁(同調装置)

6a,6b 分岐油圧ライン

7a,7b 油排出ライン

8a,8b 電磁弁(開閉弁)

9 オイルタンク

10a,10b レベル検出器

11 制御部

12 昇降切替用電磁弁

【技術分野】

【0001】

本発明は、例えば真空脱ガス設備において溶鋼鍋あるいは溶銑予備処理設備において溶銑鍋を昇降させる溶銑・溶鋼鍋の昇降装置及び昇降方法に関する。

【背景技術】

【0002】

真空脱ガス設備を例に挙げて説明すると、RH設備等の真空脱ガス設備においては、溶鋼を満たした溶鋼鍋を処理位置まで搬送し、その溶鋼鍋を昇降装置のフレームで押し上げ、真空槽の浸漬管や吸上管を溶鋼鍋内に漬ける。

【0003】

このような真空脱ガス設備における溶鋼鍋の昇降装置としては、フレームを地下ピットに配置し、フレームの下方に配置した1本の油圧シリンダにてフレームを介して溶鋼鍋の底面を押し上げる方式が一般的である(例えば特許文献1)。ただし、この方式では地下ピットを必要とするため多額の費用が発生する。また、地下ピット内に溶鋼鍋内の溶鋼が漏れ込む可能性もある。

【0004】

これを回避するために、地下ピットを掘らずに地上に油圧シリンダを2本配置し、フレームを介して溶鋼鍋の両サイドを押し上げる方式も採用されている。

【0005】

図3は、この方式の昇降装置をRH設備に適用した例を示す。RH処理では溶鋼面と真空槽(浸漬管)の距離を一定に保って処理を行うが、溶鋼は真空槽内の真空度に応じて真空槽内に吸い上げられる量が変化するため、真空槽内の圧力に応じて溶鋼鍋のレベルを常に変更しなければならない。

【0006】

図3に示すように、溶鋼鍋1の両サイドをフレーム2a,2bを介して押し上げる方式においては、2本の油圧シリンダ3a,3bが配置されることから、溶鋼鍋の傾きをなくしつつ昇降させるために、2本の油圧シリンダ3a,3bを同調させる機構が必要となる。

【0007】

本RH設備においては、両サイドのフレーム2a,2b間に溶鋼鍋1が搬送されるため機械的な同調機構は設置できないことから、図3に示すように、油圧ポンプ4につながる油圧ラインに同調装置として同調ポンプ5Aを配置して2本の油圧シリンダ3a,3bの同調を図っている。

【0008】

しかしながら、この同調ポンプ5Aの同調精度は2%程度の誤差を有していること、溶鋼鍋1の両サイドを押し上げる油圧シリンダ3a,3bへの負荷バランスが均一でないこと、及び油圧シリンダ3a,3bの摺動抵抗が同一でないことから、溶鋼鍋1が水平に昇降できず、傾いて昇降することがある。この傾きは、処理中に複数回昇降動作を繰り返すとさらに増長され、RH処理を続行できなくなることもある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】実開平6−12455号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明が解決しようとする課題は、昇降中に溶銑・溶鋼鍋の傾きを把握し、その傾きを矯正することができる溶銑・溶鋼鍋の昇降装置及び昇降方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明の溶銑・溶鋼鍋の昇降装置は、溶銑・溶鋼の処理設備において溶銑・溶鋼鍋を昇降させる装置であり、油圧ポンプに同調装置を介して並列に接続された2本の油圧シリンダにより溶銑・溶鋼鍋を昇降させる溶銑・溶鋼鍋の昇降装置であって、2本の油圧シリンダのそれぞれの昇降レベルを検出するレベル検出器と、同調装置から分岐して2本の油圧シリンダにつながる2本の分岐油圧ラインのそれぞれに接続された油排出ラインと、それぞれの油排出ラインに設置された開閉弁と、レベル検出器により検出した2本の油圧シリンダのそれぞれの昇降レベルの差が所定値以上になった場合、油圧ポンプを停止すると共に、高レベルにある油圧シリンダにつながる分岐油圧ラインに接続された油排出ラインの開閉弁を開として油を排出し、前記昇降レベルの差が所定の範囲内に戻ったら、前記開閉弁を閉とすると共に、油圧ポンプの運転を再開させる制御部とを備えたことを特徴とするものである。

【0012】

本発明の溶銑・溶鋼鍋の昇降方法は、溶銑・溶鋼の処理設備において溶銑・溶鋼鍋を昇降させる装置であり、油圧ポンプに同調装置を介して並列に接続された2本の油圧シリンダにより溶銑・溶鋼鍋を昇降させる溶銑・溶鋼鍋の昇降装置であって、2本の油圧シリンダのそれぞれの昇降レベルを検出するレベル検出器と、同調装置から分岐して2本の油圧シリンダにつながる2本の分岐油圧ラインのそれぞれに接続された油排出ラインと、それぞれの油排出ラインに設置された開閉弁とを備えた溶銑・溶鋼鍋の昇降装置において、レベル検出器により検出した2本の油圧シリンダのそれぞれの昇降レベルの差が所定値以上になった場合、油圧ポンプを停止すると共に、高レベルにある油圧シリンダにつながる分岐油圧ラインに接続された油排出ラインの開閉弁を開として油を排出し、前記昇降レベルの差が所定の範囲内に戻ったら、前記開閉弁を閉とすると共に、油圧ポンプの運転を再開させることを特徴とするものである。

【0013】

本発明において同調装置としては、同調ポンプ又は分集流弁を使用することができる。

【発明の効果】

【0014】

本発明によれば、レベル検出器により検出した2本の油圧シリンダのそれぞれの昇降レベルの差が所定値以上になった場合、油圧ポンプを停止すると共に、高レベルにある油圧シリンダにつながる分岐油圧ラインから油を排出することで、高レベルにある油圧シリンダの昇降レベルを強制的に下げてことができ、2本の油圧シリンダの昇降レベルを許容しうる所定の範囲内に戻すことができる。そして、昇降レベルの差が所定の範囲内に戻ったら、油圧ポンプの運転を再開させるので、真空脱ガス処理等の溶銑・溶鋼処理を中断することなく継続して実施できる。

【0015】

2本の油圧シリンダのそれぞれの昇降レベルの差は溶銑・溶鋼鍋の傾きを表すので、本発明によれば、レベル検出器により溶銑・溶鋼鍋の傾きを把握し、その傾きが所定値以上になったら、一方の分岐油圧ラインから油を排出することで、その傾きを矯正できる。すなわち、本発明によれば、溶銑・溶鋼鍋の傾きが所定値以上になることはないので、真空脱ガス処理等の溶銑・溶鋼処理を継続して実施できる。

【図面の簡単な説明】

【0016】

【図1】本発明の溶銑・溶鋼鍋の昇降装置の装置構成例を示す。

【図2】同調装置の他の例を示す。

【図3】従来の溶鋼鍋の昇降装置の装置構成を示す。

【発明を実施するための形態】

【0017】

以下、図面を参照して本発明の実施の形態を説明する。

【0018】

図1は、本発明の溶銑・溶鋼鍋の昇降装置の装置構成例を示す。この昇降装置は、地上に油圧シリンダ3a,3bを2本配置し、フレーム2a,2bを介して溶鋼鍋1の両サイドを押し上げる方式であり、RH設備等の真空脱ガス設備に適用したものである。

【0019】

2本の油圧シリンダ3a,3bは、その駆動源となる油圧ポンプ4と同調装置である同調ポンプ5Aを介して接続されている。具体的には、油圧ポンプ4につながる油圧ラインに同調ポンプ5Aを配置し、同調ポンプ5Aから2本の分岐油圧ライン6a,6bを分岐させて2本の油圧シリンダ3a,3bにつなげている。分岐油圧ライン6a,6bには、それぞれ油排出ライン7a,7bが接続されており、油排出ライン7a,7bには、それぞれ開閉弁として電磁弁8a,8bが設置されている。すなわち、電磁弁8aを開にすれば、油圧シリンダ3aにつながる分岐油圧ライン6aから油が排出され、電磁弁8bを開にすれば、油圧シリンダ3bにつながる分岐油圧ライン6bから油が排出される。分岐油圧ライン6a,6bから排出された油は、オイルタンク9に入り、油圧ポンプ4用の油として再利用される。

【0020】

図1の昇降装置は、溶鋼鍋1の両サイドを支持するフレーム2a,2bのそれぞれの昇降レベルを常時検出するレベル検出器10a,10bを備える。フレーム2a,2bの昇降レベルは、油圧シリンダ3a,3bの昇降レベルを表す。

【0021】

レベル検出器10a,10bは、フレーム2a,2bとチェーンスプロケットでつながれており、フレーム2a,2bの昇降ストロークをスプロケットの回転に変換してレベル検出を行う。なお、レベル検出器としては、油圧シリンダ3a,3bのそれぞれの昇降レベルを個別に検出できるものであれば、図1のものに限定されない。

【0022】

レベル検出器10a,10bで検出したフレーム2a,2bの昇降レベル(高さレベル)のデータは制御部11に入力される。制御部11は、フレーム2a,2bの昇降レベルの差を演算する。このフレーム2a,2bの昇降レベルの差は、溶鋼鍋1の傾きを表す。制御部11は、フレーム2a,2bの昇降レベルの差が所定値(例えば50mm)以上になった場合、油圧ポンプ4を停止すると共に、高レベルにある油圧シリンダ3a又は3bにつながる分岐油圧ライン6a又は6bに接続された油排出ライン7a又は7bの電磁弁8a又は8bを開として油を排出する。これにより、高レベルにある油圧シリンダ3a又は3bの昇降レベルが下がり、溶鋼鍋1の傾きが矯正される。溶鋼鍋1の傾きが矯正され、フレーム2a,2bの昇降レベルの差が所定の範囲内(例えば±20mm以内)に戻ったら、制御部11は開としていた電磁弁8a又は8bを閉とすると共に、油圧ポンプ4の運転を再開させる。これにより、溶鋼鍋1の傾きが矯正された状態で、溶鋼鍋1の昇降を行うことができ、真空脱ガス処理を継続して実施できる。

【0023】

なお、図1中の符号12は、昇降切替用電磁弁である。この昇降切替用電磁弁12を切り替えることにより、油の流れを上昇側(送り側)又は下降側(戻り側)に切り替え昇降させる。

【0024】

ここで図1の実施形態では、同調装置として同調ポンプ5Aを使用した。この同調ポンプ5Aは油圧シリンダ3a,3bを作動する油を等分に分流・集流させる装置であるが、同様の機能を果たす装置として、図2に示すような分集流弁5Bも知られている。分集流弁5Bは、同調ポンプ5Aと同様に、P側から流れる油をA,B側に同じ量だけ分流し、逆にA,B側から集流するときも同じ量だけ流れる弁である。したがって、図1において同調ポンプ5Aを分集流弁5Bに置き換えても、図1の装置構成と同等の作用効果を奏することができる。

【0025】

以上の実施形態では、本発明を真空脱ガス設備における溶鋼鍋の昇降用に適用したが、本発明の適用範囲はこれに限定されず、例えば溶銑予備処理設備の溶銑鍋の昇降用に適用しても、同様の作用効果を奏する。

【符号の説明】

【0026】

1 溶鋼鍋(溶銑・溶鋼鍋)

2a,2b フレーム

3a,3b 油圧シリンダ

4 油圧ポンプ

5A 同調ポンプ(同調装置)

5B 分集流弁(同調装置)

6a,6b 分岐油圧ライン

7a,7b 油排出ライン

8a,8b 電磁弁(開閉弁)

9 オイルタンク

10a,10b レベル検出器

11 制御部

12 昇降切替用電磁弁

【特許請求の範囲】

【請求項1】

溶銑・溶鋼の処理設備において溶銑・溶鋼鍋を昇降させる装置であり、油圧ポンプに同調装置を介して並列に接続された2本の油圧シリンダにより溶銑・溶鋼鍋を昇降させる溶銑・溶鋼鍋の昇降装置であって、

2本の油圧シリンダのそれぞれの昇降レベルを検出するレベル検出器と、

同調装置から分岐して2本の油圧シリンダにつながる2本の分岐油圧ラインのそれぞれに接続された油排出ラインと、

それぞれの油排出ラインに設置された開閉弁と、

レベル検出器により検出した2本の油圧シリンダのそれぞれの昇降レベルの差が所定値以上になった場合、油圧ポンプを停止すると共に、高レベルにある油圧シリンダにつながる分岐油圧ラインに接続された油排出ラインの開閉弁を開として油を排出し、前記昇降レベルの差が所定の範囲内に戻ったら、前記開閉弁を閉とすると共に、油圧ポンプの運転を再開させる制御部とを備えた溶銑・溶鋼鍋の昇降装置。

【請求項2】

同調装置が、同調ポンプ又は分集流弁からなる請求項1に記載の溶銑・溶鋼鍋の昇降装置。

【請求項3】

溶銑・溶鋼の処理設備において溶銑・溶鋼鍋を昇降させる装置であり、油圧ポンプに同調装置を介して並列に接続された2本の油圧シリンダにより溶銑・溶鋼鍋を昇降させる溶銑・溶鋼鍋の昇降装置であって、2本の油圧シリンダのそれぞれの昇降レベルを検出するレベル検出器と、同調装置から分岐して2本の油圧シリンダにつながる2本の分岐油圧ラインのそれぞれに接続された油排出ラインと、それぞれの油排出ラインに設置された開閉弁とを備えた溶銑・溶鋼鍋の昇降装置において、

レベル検出器により検出した2本の油圧シリンダのそれぞれの昇降レベルの差が所定値以上になった場合、油圧ポンプを停止すると共に、高レベルにある油圧シリンダにつながる分岐油圧ラインに接続された油排出ラインの開閉弁を開として油を排出し、前記昇降レベルの差が所定の範囲内に戻ったら、前記開閉弁を閉とすると共に、油圧ポンプの運転を再開させる溶銑・溶鋼鍋の昇降方法。

【請求項4】

同調装置として、同調ポンプ又は分集流弁を使用した請求項3に記載の溶銑・溶鋼鍋の昇降方法。

【請求項1】

溶銑・溶鋼の処理設備において溶銑・溶鋼鍋を昇降させる装置であり、油圧ポンプに同調装置を介して並列に接続された2本の油圧シリンダにより溶銑・溶鋼鍋を昇降させる溶銑・溶鋼鍋の昇降装置であって、

2本の油圧シリンダのそれぞれの昇降レベルを検出するレベル検出器と、

同調装置から分岐して2本の油圧シリンダにつながる2本の分岐油圧ラインのそれぞれに接続された油排出ラインと、

それぞれの油排出ラインに設置された開閉弁と、

レベル検出器により検出した2本の油圧シリンダのそれぞれの昇降レベルの差が所定値以上になった場合、油圧ポンプを停止すると共に、高レベルにある油圧シリンダにつながる分岐油圧ラインに接続された油排出ラインの開閉弁を開として油を排出し、前記昇降レベルの差が所定の範囲内に戻ったら、前記開閉弁を閉とすると共に、油圧ポンプの運転を再開させる制御部とを備えた溶銑・溶鋼鍋の昇降装置。

【請求項2】

同調装置が、同調ポンプ又は分集流弁からなる請求項1に記載の溶銑・溶鋼鍋の昇降装置。

【請求項3】

溶銑・溶鋼の処理設備において溶銑・溶鋼鍋を昇降させる装置であり、油圧ポンプに同調装置を介して並列に接続された2本の油圧シリンダにより溶銑・溶鋼鍋を昇降させる溶銑・溶鋼鍋の昇降装置であって、2本の油圧シリンダのそれぞれの昇降レベルを検出するレベル検出器と、同調装置から分岐して2本の油圧シリンダにつながる2本の分岐油圧ラインのそれぞれに接続された油排出ラインと、それぞれの油排出ラインに設置された開閉弁とを備えた溶銑・溶鋼鍋の昇降装置において、

レベル検出器により検出した2本の油圧シリンダのそれぞれの昇降レベルの差が所定値以上になった場合、油圧ポンプを停止すると共に、高レベルにある油圧シリンダにつながる分岐油圧ラインに接続された油排出ラインの開閉弁を開として油を排出し、前記昇降レベルの差が所定の範囲内に戻ったら、前記開閉弁を閉とすると共に、油圧ポンプの運転を再開させる溶銑・溶鋼鍋の昇降方法。

【請求項4】

同調装置として、同調ポンプ又は分集流弁を使用した請求項3に記載の溶銑・溶鋼鍋の昇降方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−188726(P2012−188726A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−55639(P2011−55639)

【出願日】平成23年3月14日(2011.3.14)

【出願人】(306022513)新日鉄エンジニアリング株式会社 (897)

【出願人】(390022873)日鐵プラント設計株式会社 (275)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月14日(2011.3.14)

【出願人】(306022513)新日鉄エンジニアリング株式会社 (897)

【出願人】(390022873)日鐵プラント設計株式会社 (275)

【Fターム(参考)】

[ Back to top ]