溶鋼ならびに溶融鉄合金の脱硫方法

【課題】難脱硫鋼の脱硫技術に関し、溶鋼やステンレス鋼などの溶融鉄合金をCaO−SiO2系スラグを用いてスラグ−メタル間反応により溶融金属中の硫黄濃度を低減する脱硫処理において脱硫率を向上させる脱硫方法を提供する。

【解決手段】溶融金属表面に、CaO、SiO2、Al2O3を合計で80%以上含有し、それら以外の成分としてMgO、Cr2O3、MnO、鉄酸化物の一種または二種以上を合計で20質量%以下含有するスラグを形成させ、溶鋼とスラグとを攪拌し脱硫処理を行う。この際に、スラグ中のCaO,SiO2、Al2O3の各濃度が(1)式:(%CaO)/(%Al2O3)≧2.3と,(2)式:0.4≦(%CaO)/(%SiO2)≦3.5とを同時に満足するように調整し、かつ溶鋼中のSi濃度[Si]≧0.1質量%、もしくはAl濃度[sol.Al]≧0.005質量%に調整した後、スラグ中BaO濃度が(3)式:4≦(%BaO)≦20を満足するようにスラグにBaOを添加する。

【解決手段】溶融金属表面に、CaO、SiO2、Al2O3を合計で80%以上含有し、それら以外の成分としてMgO、Cr2O3、MnO、鉄酸化物の一種または二種以上を合計で20質量%以下含有するスラグを形成させ、溶鋼とスラグとを攪拌し脱硫処理を行う。この際に、スラグ中のCaO,SiO2、Al2O3の各濃度が(1)式:(%CaO)/(%Al2O3)≧2.3と,(2)式:0.4≦(%CaO)/(%SiO2)≦3.5とを同時に満足するように調整し、かつ溶鋼中のSi濃度[Si]≧0.1質量%、もしくはAl濃度[sol.Al]≧0.005質量%に調整した後、スラグ中BaO濃度が(3)式:4≦(%BaO)≦20を満足するようにスラグにBaOを添加する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶鋼ならびに溶融鉄合金の脱硫方法に関し、具体的には、鉄鋼精錬などの溶鋼やステンレス鋼などの溶融鉄合金の精錬処理において、溶融金属中の硫黄濃度を低減する脱硫処理に関し、詳しくは、CaF2や大量のAlを用いることなく脱硫効率を高める処理方法に関する。

【背景技術】

【0002】

造船、建築あるいは鋼管で用いられる炭素鋼や、ボイラやガスタンクなどで用いられるステンレス鋼、あるいはNiやCrを大量に含有する高合金鋼では、鋼中S濃度をより低減することが求められる。鋼中SはMnSなどの鋼中非金属介在物を形成して各種欠陥の原因となるため、過酷な使用環境下においても高い特性と信頼性を発揮するためには、鋼中S濃度の低減が必須とされている。

【0003】

鋼中S濃度の低減は、溶鋼や溶融鉄合金といった溶融状態で脱硫処理を施すことで行われている。このため、溶鋼や溶融ステンレス、高Cr溶鋼さらには高Mn溶鋼などさまざまな溶融鉄合金を対象とした脱硫技術が多数開発されてきた。

【0004】

溶鋼や溶融鉄合金の脱硫処理(以下単に脱硫)として広く用いられている方法は、以下の二つに大別される。ここでは溶鋼を例に説明する。

第一は、取鍋内溶鋼表面に存在するスラグ組成を制御し、不活性ガスや電磁誘導などで溶鋼を攪拌することによってスラグ−メタル間反応により脱硫する方法である。この方法は、一般的な不活性ガス吹き込み取鍋精錬やVODなどで採用されている。

【0005】

第二は、脱硫能力に優れたフラックスを溶鋼に添加、吹き付け、あるいは吹き込んで溶鋼とフラックスを直接反応させることにより脱硫を行う方法である。この方法は、前述の不活性ガス取鍋精錬におけるフラックス吹き込み精錬やRH真空槽内溶鋼への槽内添加や上吹きなどで採用されている。

【0006】

第一の方法では、主にスラグ組成を、第二の方法ではフラックス組成と添加方法を、適正化することで脱硫処理能力の指標である脱硫率を高めることができるため、このような適正条件についても多数開発がなされている。

【0007】

特に、スラグやフラックスの脱硫能力を高めるためにCaやMgといった金属ならびにこれらの酸化物や塩化物、CaF2などの弗化物、あるいはNa化合物を適量添加することが有効であることは良く知られている。また、CaやMgと同族元素であるBa酸化物BaOも脱硫に有効であることも良く知られており、特に高合金溶鋼での脱リン技術に活用されてきた。

【0008】

特許文献1にはCr含有鋼に塩化バリウムと酸化バリウムとクロム酸化物を含有するフラックスを添加するCr含有鋼の脱リン脱硫技術が、特許文献2には溶融高Mn鉄合金にバリウムの酸化物を添加して攪拌する脱リン技術が、さらに、特許文献3にはアルミナとBaOを適性濃度比に制御した脱窒用スラグが、それぞれ開示されている。

【0009】

これらの技術では、BaOの使用目的、使用方法は異なるがCaOが有する脱硫能力や脱リン能力よりBaOの有する能力が高いことを利用している。

さらに近年では、脱硫能力の向上に加えて、環境の観点からCaF2やNa2CO3の使用が制限されつつある。この制限による脱硫能力の低下を補うためにBaOを用いた低融点組成のカルシウムアルミネート系脱硫剤が特許文献4、5に開示されている。

【0010】

このように、従来はBaOの高い反応性を利用した脱硫可能な脱リン技術や環境に配慮した脱硫剤が開発されてきた。また、従来の技術は、BaOの高い反応性を利用するためにBaOを含有したフラックスを溶鋼に直接添加する第二の方法が広く用いられている。

【0011】

以上のようにBaO系フラックスが開発され、特に近年では環境に配慮したBaO含有ライムアルミネート系フラックスなどが開発されてきた。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開昭58−31011号公報

【特許文献2】特開昭61−272312号公報

【特許文献3】特開昭64−42519号公報

【特許文献4】特開2002−60832号公報

【特許文献5】特開2003−328022号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

ところで、最近では前述した環境に対する配慮に加えて、要求製品性能の高まりから、従来には高い脱硫率が困難とされていた製品に対しても高い脱硫率を要求される場合が増加している。例えば、従来技術では、溶鋼もしくは溶融鉄合金のAlやCaを用いた強い脱酸やCaO−Al2O3系スラグの使用が前提となっていたが、製品特性改善の観点から低Al化が必要とされる場合があり、この要求に応えるにはAlを使用できないのに加え、スラグからのAl混入を抑制するためにCaO−Al2O3系よりも脱硫力に劣るCaO−SiO2系スラグを使用せざるを得ない。

【0014】

このように、Al脱酸ではなくSi脱酸などの弱い脱酸や低Al2O3濃度のCaO−SiO2系スラグでも高い脱硫率を得る必要性が高まりつつある。

しかし、前述したようにこれまで主として開発されたBaO含有フラックスの目的は、脱リンが困難な高Cr鋼や高Mnの脱リン脱硫あるいは環境の観点からCaF2使用回避であったため、低Al濃度の溶鋼や溶融鉄合金あるいは低Al2O3濃度であるCaO−SiO2系スラグを対象に脱硫率を改善することには十分対応することができなかった。

【0015】

本発明は、上記課題に鑑みてなされたものであり、難脱硫鋼の脱硫技術に関し、溶鋼やステンレス鋼などの溶融鉄合金をCaO−SiO2系スラグを用いてスラグ−メタル間反応により溶融金属中の硫黄濃度を低減する脱硫処理において脱硫率を向上させる脱硫方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

酸化物を用いた溶鋼などの脱硫は、サルファイドキャパシティや光学的塩基度といった熱力学を用いて学術的に体系化されており、既に説明しているとおりBaOやNa2O3を含むスラグやフラックスは脱硫率が高いことは良く知られている。

【0017】

これらの既往研究知見によれば、CaO−Al2O3系やCaO−SiO2系など基本成分系によらずBaOを多配合することによって脱硫率が向上すると予測される。

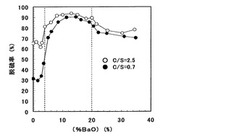

そこで、アルミナ飽和CaO−Al2O3−BaOスラグを用いてAl脱酸S含有溶鋼の脱硫実験を行った。溶鋼量は10kg、スラグ量は200gである。実験ではCaOとAl2O3を添加し、その後BaOを添加する手順で行い、BaO添加時刻を0minとした。スラグ中のBaO濃度を2水準として脱硫率の経時変化を測定した。BaO添加前の溶鋼中Al濃度は0.007〜0.01%(本明細書では特に断りがない限り、濃度または化学組成に関する「%」は「質量%」を意味する)、Si濃度は0.1%に調整した。脱硫率は(5)式で定義する。

脱硫率=(初期溶鋼中S濃度-ある時刻の溶鋼中S濃度)/(初期溶鋼中S濃度)×100 ・・・・・(5)

【0018】

実験結果を図1にグラフで示す。図1のグラフに示すように、スラグ中のBaO濃度を高めたほうが最終的な脱硫率が高くなっており、BaO濃度が高いほど脱硫力が向上するという既往研究知見に良く一致する。

【0019】

一方、0分から40分までの実験結果に着目すると、BaO濃度の低い実験の方が、脱硫率が高く推移している。このことから、平衡もしくは平衡に近い状態ではBaO濃度が高いほど高い脱硫率が得られるが、速度はBaO濃度が高いほど早いとは限らないことが分かる。この原因は、スラグの粘性や濡れ性あるいは溶鋼中介在物吸収性などの速度論的な因子が影響していると考えられるが、定かではない。

【0020】

しかしながら、工業的規模での生産を考えた場合は平衡もしくは平衡に近い状態に加え、脱硫速度も重要な要件である。そこで、本発明者らは、平衡に到達する過程での脱硫率とスラグ組成の関係に着目し、短時間で脱硫率が向上する最適条件を鋭意検討し、本発明を完成した。

【0021】

本発明は、以下の通りである。

(1)溶融金属表面に、CaO、SiO2、Al2O3を合計で80%以上含有し、それら以外の成分としてMgO、Cr2O3、MnO、鉄酸化物の一種または二種以上を合計で20%以下含有するスラグを形成させ、溶鋼とスラグとを攪拌し脱硫処理を行う精錬処理において、

スラグ中のCaO,SiO2、Al2O3の各濃度が(1)式と(2)式を同時に満足するように調整し、かつ溶鋼中のSi濃度[Si]≧0.1%、もしくはAl濃度[sol.Al]≧0.005%に調整した後、スラグ中BaO濃度が(3)式を満足するようにスラグにBaOを添加すること

を特徴とする溶鋼ならびに溶融鉄合金の脱硫方法。

【0022】

(%CaO)/(%Al2O3)≧2.3 ・・・・・(1)

0.4≦(%CaO)/(%SiO2)≦3.5 ・・・・・(2)

4≦(%BaO)≦20 ・・・・・(3)

(1)〜(3)式において、(%MO)は、Mの酸化物のスラグ中質量濃度を意味する。

(2)スラグ中BaO濃度がスラグ中SiO2濃度との関係を示す(4)式を満足させることを特徴とする(1)項に記載の溶鋼ならびに溶融鉄合金の脱硫方法。

11.2×ln(%SiO2)−30≦(%BaO)≦9.4×ln(%SiO2)−19 ・・・・・(4)

(3)総脱硫処理時間の60%経過時以降かつ85%経過時までにBaOをスラグに添加することを特徴とする(1)項または(2)項に記載の溶鋼ならびに溶融鉄合金の脱硫方法。

【発明の効果】

【0023】

本発明により、CaO−SiO2系スラグを用いたスラグ−メタル間反応を利用した脱硫処理において、脱硫率を大幅に向上させることができる。

【図面の簡単な説明】

【0024】

【図1】図1は、脱硫率の経時変化におよぼすスラグ中BaO濃度の影響を示すグラフである。

【図2】図2は、スラグ中BaO濃度と脱硫率との関係を示すグラフである。

【図3】図3は、スラグ中SiO2濃度、BaO濃度と脱硫率との関係を示すグラフである。

【図4】図4は、BaO添加時期指標と規格化脱硫率との関係を示すグラフである(C/S=1,(%BaO)=7〜8%)。

【発明を実施するための形態】

【0025】

初めに、CaO、SiO2、Al2O3を合計で80質量%以上含有し、それら以外の成分としてMgO、Cr2O3、MnO、鉄酸化物の一種または二種以上を合計で20質量%以下含有するスラグに限定する理由を説明する。

【0026】

溶鋼あるいは溶融鉄合金の脱硫では、CaO、SiO2、Al2O3などの成分を主成分とするのが一般的であり、この他にMgOやMnO、FeOあるいはCr2O3あるいはREM酸化物などを含んでいる。CaO,SiO2,Al2O3以外の成分が20%を超えて高くなると前述した速度論的な因子が大きく変化してしまうと考えられるため、CaO、SiO2、Al2O3を合計で80質量%以上含有し、それら以外の成分としてMgO、Cr2O3、MnO、鉄酸化物の一種または二種以上を合計で20質量%以下含有するスラグに限定する。

【0027】

次に、スラグ組成を上記(1)式および(2)式により規定される範囲に限定する理由を説明する。

前述したように、本発明は、従来技術では脱硫が困難なCaO−SiO2系を対象とし、BaOの適性添加による脱硫速度向上を目標としている。そこで、比較的Al2O3濃度の低いCaO−SiO2スラグを用いBaO添加効果を前述と同様の方法で測定した結果、(1)式および(2)式により示される領域では、BaO添加の効果が認められたが、それ以外の領域では効果が小さかった。そこで、本発明が対象とするスラグ組成範囲を(1)式および(2)式により示される範囲に限定する。

【0028】

また、本発明では、CaO−SiO2系スラグを基準に少量のBaOを併用したスラグによるスラグーメタル間反応を利用する脱硫方法であるため、CaO−SiO2スラグを形成させた後にBaOを添加する手法が最も安定性と再現性に優れる。例えば、CaO、SiO2ならびにCaOを混合添加すると、取鍋内溶鋼に添加するこれら酸化物の量が非常に多くなり、結果、スラグの溶解速度や各酸化物の混合速度の影響が大きくなってしまう。

【0029】

次に、(3)式の限定理由を説明する。

図1のグラフを参照しながら説明したように、BaO濃度範囲は速度論的要因によって規定される適性範囲が存在すると考えられることから、(1)式および(2)式により規定されるCaO−SiO2−Al2O3系スラグ中BaO濃度を変化させて、脱硫率の経時変化を測定した。

【0030】

測定は、以下の方法によって行った。予め酸素濃度と硫黄濃度を調整した溶融鉄10kgを1873Kに調整し、鋼からサンプルを採取して得られた溶鋼中S濃度を初期溶鋼中S濃度とした。次に、溶鋼にArガスを吹き込んで攪拌しつつCaO試薬とSiO2試薬ならびにAl2O3試薬を溶鋼表面上に添加しスラグを形成させた。なお、スラグ中の各酸化物濃度が(1)式と(2)式を満足するように試薬添加量を決定した。次に、炭酸バリウム試薬を所定量添加し、スラグ中BaO濃度を調整した。BaO添加後のスラグ重量は200gになるように調整した。また、溶鋼中のAlとSiの濃度は図1と同様とした。CaO,SiO2,Al2O3試薬添加後、30min間保持した。保持時間は前述した速度の観点から図1のグラフを元に決定した。保持後、溶鋼とスラグからサンプルを採取し、溶鋼中S濃度とスラグ組成を定量した。

【0031】

結果を図2にグラフで示す。図2のグラフに示すように、スラグ中CaO/SiO2比(以下、C/S)によらずスラグ中BaO濃度が4%未満では、BaO添加の効果が認められず、4%以上で急激に脱硫率が向上する。さらに、BaO濃度が20%を超えて高くなると脱硫率がやや低下する。この結果から、(3)式に示すようにスラグ中BaO濃度は4%以上20%以下が適正であることが分かる。また、スラグ中BaO濃度が8%以上15%以下の範囲で脱硫率が高位で安定していることが分かる。

【0032】

次に、請求項2について説明する。図2のグラフから理解されるように、C/Sによらず一定のBaOを添加することで脱硫率は改善するが、同時に同一BaO濃度であればC/Sが小さいスラグの方が、脱硫率が低い。そこで、これを改善する条件を検討した。

【0033】

図2のグラフに着目すると、C/S=0.7の実験では低BaO濃度の実験結果ほどC/S=2.5の実験結果との差が大きい。これを改善するためにスラグ中SiO2濃度に応じてBaO濃度を制御すれば良いと考えられる。この関係を調査した結果を図3にグラフで示す。

【0034】

図3のグラフから、スラグ中BaO濃度が4%未満では脱硫率Rを70%以上にすることが出来なかった。図中黒丸印は、脱硫率が80%以上93%未満の結果を示し、白丸印は脱硫率が93%以上の結果を示す。

【0035】

スラグ中SiO2濃度に応じてBaO濃度を増加させる必要があり、高い脱硫率を得るには、図3のグラフにおける曲線B以上である必要があることが分かる。ただし、曲線Aを超えてBaO濃度が高くなると、再び脱硫率は93%未満となる。曲線A、Bをそれぞれ回帰すると、下記(5)式および(6)式が得られる。よって、上記(4)式を満足する必要がある。

【0036】

つまり、スラグ中SiO2濃度を珪砂などのSiO2添加量ならびに脱酸で生成するSiO2量などからスラグ中SiO2濃度を予め計算し、この計算濃度に応じてBaO濃度が(4)式を満足するようにBaO添加量を制御すれば良い。

11.2×ln(%SiO2)−30≦(%BaO) ・・・・・(5)

(%BaO)≦9.4×ln(%SiO2)−19 ・・・・・(6)

最後に請求項3について説明する。

【0037】

本発明は、平衡ではなく速度を利用しているためCaO−SiO2系スラグへのBaO添加時期の最適時期があると考えられる。そこで、次の方法により検討した。BaOを含まないCaO−SiO2スラグを添加した時間を0とし不活性ガスを吹き込みながら20〜40min間保持した。この保持時間をTeとする。次に、保持中に炭酸バリウムを用いてスラグにBaOを添加するが、この添加時間をTbとする。そして、BaOの添加時期を示す指標としてBaO添加時期指標Aを(7)式で定義する。

【0038】

BaO添加時期指標A=Tb/Te×100 ・・・・・(7)

そして、脱硫能力の指標としてA=3での脱硫率をR1として各Aでの脱硫率Rを規格化脱硫率として(8)式で定義する。

【0039】

規格化脱硫率=R/R1 ・・・・・(8)

Aと規格化脱硫率の関係を図4にグラフで示す。A<50%では添加時期によらずほぼ同一の脱硫率が得られることが分かるが、Aが60%以上85%以下では初期に添加するよりも高い脱硫率が得られる。しかし、Aが85%を超えると脱硫率は低下する。Aが過剰に大きくなると脱硫率が低下するのはBaOが有効に作用する反応時間が短くなるためであるが、Aが60%以上85%以下で脱硫率が高くなるのは以下の理由と考えられる。

【0040】

熱力学的平衡から考えると、スラグ組成が同一であれば脱硫率は同一となるので、平衡脱硫率を得るためには、特許文献4に開示されているように、BaOもCaOなどその他成分と同時に添加することが最も適当である。

【0041】

一方、本発明のように非平衡状態を活用する場合は、以下のような機構が発現していると推定される。予めCaO−SiO2系スラグを添加するとこのスラグによって一定の脱硫が進行するが、この状態でBaOを添加するとBaOがスラグに溶解するまでBaO(s)として存在する。このときBaO(s)と溶鋼中との直接反応等により、一時的に脱硫率が高まる。しかし、一定時間を経過してBaO(s)がスラグに完全に溶解するとCaO−SiO2−BaOスラグとなるため平衡脱硫率に向かって脱硫率が低下する。図4のグラフにおいてAが60%以上85%以下ではBaO添加から溶解までの過渡的現象により熱力学から予測されるより高い脱硫率が得られていると推定される。

【0042】

以上から、予め所定の組成に制御したCaO−SiO2スラグにBaOを添加するスラグ−メタル間反応脱硫ではBaOの添加時期を、総脱硫処理時間の60%経過時以降かつ85%経過時までとすることで、さらに脱硫率を高めることができる。

【0043】

なお、脱硫総処理時間とは、溶鋼攪拌下でCaO−SiO2スラグ組成を請求項1記載の濃度に調整した時点から溶鋼攪拌終了までを指す。この溶鋼攪拌中に脱硫を阻害しない精錬操作、たとえば硫化物を除く合金添加や脱ガスなどを行って良い。

【0044】

また、以上の説明は溶鋼を対象に行ったが、本発明は溶鋼に限定されるものではなく、溶融ステンレス鋼や溶融高合金鋼でも同様に処理できる。具体的には、Cr濃度40%以下、Ni濃度45%以下でCrとNiとの合計濃度が60%以下、CrとNiとFeとの合計が95%以上の溶融金属まで処理できる。

【0045】

次に、本発明を、転炉と大気圧下不活性ガス吹き込み精錬装置とを用いて実施する形態を例にとって、さらに具体的に説明する。

【0046】

転炉で脱炭精錬を行った後に溶鋼を取鍋内へ出鋼する。出鋼時にSi、Mn、Alなどの合金やCaO、SiO2などを溶鋼に添加しても良い。このとき、CaOならびにSiO2の添加量を本発明の規定範囲となるように添加しておくことによって、次工程の負荷を低減できる。

【0047】

所定の合金と酸化物を添加した後、取鍋を大気圧下不活性ガス吹き込み精錬装置へ移送する。なお、転炉出鋼後にRHなどにて真空脱ガス処理を行った後に大気圧下不活性ガス吹き込み精錬を行っても良い。

【0048】

不活性ガス吹き込み精錬装置では溶鋼に不活性ガスを吹き込みつつ以下の様に処理を行う。

初めに、溶鋼成分調整に必要な合金等を添加する。さらに、AlもしくはSiを溶鋼に添加し酸化性ガスを溶鋼に吹き付けるなどの方法による溶鋼温度上昇処理を行う場合は、本発明による脱硫処理を行う前に実施する。これは、脱硫後に酸化性ガスを用いるとスラグから溶鋼へSが移動する復硫現象が生じるためである。

【0049】

また、AlもしくはSiを用いて溶鋼温度上昇処理を行うと、Al2O3もしくはSiO2が生じるため、温度上昇処理後に本発明に規定する(1)式および(2)式を満足できない場合にはCaOを再度添加し、(1)式および(2)式を満足させる必要がある。

【0050】

前述したように、本発明では溶鋼が攪拌された状態でスラグ組成が(1)式および(2)式が満足された時点から脱硫処理開始と定義する。例えば、転炉出鋼時に必要なCaO、SiO2を全て添加して取鍋移送後にガス吹き込み攪拌を速やかに開始した場合は、不活性ガス吹き込み精錬での処理開始が脱硫処理開始となり、温度上昇処理を行った場合は温度上昇処理後に必要なCaO等を添加した時点が脱硫処理開始となる。

【0051】

成分調整の再調整もしくは微調整のため、再度合金を添加する必要がある場合は、脱硫処理前半に添加することが望ましく、処理開始直後に添加することがさらに望ましい。これは、脱硫処理中に溶鋼中酸素活量が変化したり、添加物からの微量な汚染が生じると脱硫が不安定になるためである。

【0052】

脱硫開始後、スラグにBaOを添加する。BaOは、BaOの他に炭酸バリウムなどの化合物として添加しても良い。添加時期は、総脱硫処理時間の60%経過時以降かつ85%経過時までの時期とすることで、最も高い脱硫率が得られるが、脱硫処理末期特にA≧90%で添加する効果が小さくなるため、90%未満で添加することが望ましい。

【0053】

また、CaOとSiO2添加に引き続いて添加しても良いが、CaOやSiO2の添加と同時もしくはこれらの添加より先行してBaO添加を行わないことが必要である。本発明は、CaO−SiO2系スラグによる脱硫を少量のBaO添加によって速度的に改善するため、CaO−SiO2系スラグの存在が前提となる。よって、BaOを同時または先行して行うと、本発明で意図する効果が小さくなる場合がある。

【0054】

スラグ中BaO源として添加するBaOもしくは炭酸バリウムなどのBa化合物は、100メッシュアンダーなどの粉体、数mmから数十mmの塊状などいかなる形状でも良いが、ホッパーなどの自由落下を利用した添加装置を用いる場合には、飛散抑制のため塊状であることが望ましい。粉体のBa化合物を用いる場合は、スラグ表面に不活性ガス等を搬送ガスとして上吹きランスを介してスラグ表面に吹き付ける方法で添加することが望ましい。

【0055】

用いるスラグ量は、20kg/ton以上80kg/ton以下が望ましい。20kg/ton以下では物質収支から脱硫が困難である。また、80kg/tonを超えてスラグ量が多いと、本発明を満足するために添加する各酸化物の量が多くなり、スラグ組成の均一化に時間を要し、処理時間が長くなったり脱硫率が不安定になる場合がある。

【0056】

BaO添加時の溶鋼成分としては、Si濃度[Si]≧0.1%もしくはAl濃度[Al]≧0.005%が必要である。[Si]<0.1%もしくは[Al]<0.005%では脱酸が不充分となり、脱硫が不安定になる場合がある。また、[Al]<0.015%であることが望ましい。過剰に[Al]を高めると、BaO→Ba+Oなる反応により溶鋼中介在物の一部にBaOが含有される場合がある。

【0057】

溶鋼とスラグを攪拌するための不活性ガスは溶鋼中に浸漬したガス吹き込みランスを用いても良いし、取鍋底部に設置した多孔質レンガや羽口から溶鋼に吹き込んでも良い。

脱硫処理中の不活性ガス流量は8Nl/(min・溶鋼ton)以上20Nl/(min・溶鋼ton)以下が望ましい。8Nl/(min・溶鋼ton)未満では、添加したBaOのスラグ中への均一混合が遅れる場合がある。一方、20Nl/(min・溶鋼ton)を超えて大きいと、スラグが溶鋼中に巻き込まれ、意図しないBaO含有介在物が鋼中に生成する場合がある。

【0058】

脱硫処理時間は10分間以上30分間以内が望ましく、さらに望ましくは15分間以上20分間未満である。処理時間が短いと十分に脱硫が進行しない場合がある。また、処理時間が長いと脱硫率が熱力学平衡に近づき却って脱硫率が低下する場合がある。よって、処理時間は上記のように適切な範囲で行うことが望ましい。

【0059】

本発明では、先に説明したように、CaO、SiO2、Al2O3を合計で80質量%以上含有し、それら以外の成分としてMgO、Cr2O3、MnO、鉄酸化物の一種または二種以上を合計で20質量%以下含有するスラグに限定した。

【0060】

さらに、好ましくは、MgO濃度15%以下、Cr2O3濃度1%以下、鉄酸化物とMnO濃度の合計で2%以下である。MgOやCr2O3の濃度がこれらの値を超えて高いとスラグの流動性が低下するため、これらの濃度を低減しておくことで脱硫率をさらに安定化できる。MnOや鉄酸化物は低級酸化物と呼ばれ、スラグーメタル界面の酸素活量を増加させて脱硫を阻害することは良く知られている。したがって、これらの濃度はより低いことが望ましく、合計で2%以下であることがさらに望ましい。また、本発明は、BaOを用いることで十分な脱硫力が得られるため、環境保全の観点からスラグにNa2CO3やCaF2を含まないことが望ましい。

【0061】

以上の説明では、転炉と大気圧下不活性ガス吹き込み精錬装置を用いた場合を例にとったが、本発明は、この場合には限定されず、電気炉とVODなどを用いる場合はVODにて本発明を実施することができる。VODでの実施要件も前述した大気圧下不活性ガス吹き込み精錬装置の場合と同様である。

【実施例】

【0062】

転炉にて脱炭した溶鋼250tonを取鍋へ出鋼した。出鋼時に取鍋内溶鋼へAl,Siなどの脱酸材およびCaO(生石灰)、SiO2(珪砂)を添加し、溶鋼成分とスラグ組成を調整した。

【0063】

取鍋を大気圧下Arガス吹き込み精錬装置に移送し、Arガスを溶鋼に浸漬した吹き込みランスから14Nl/(min・溶鋼ton)で吹き込み、溶鋼とスラグを攪拌した。最初に溶鋼にAlを添加して酸素ガスを上吹きする溶鋼の温度上昇処理を5〜8分実施した。その後、MnやNi、Crなどの金属あるいは合金を添加して溶鋼組成を調整した。さらに、添加したAlやSiの量と溶鋼中Al濃度もしくはSi濃度から発生したAl2O3量やSiO2量を算定し、(1)式および(2)式を満足するようにCaOを再添加した。スラグ量は18〜22kg/溶鋼tonとした。

【0064】

CaO再添加時点を脱硫処理開始時刻とし、開始時刻から20分間脱硫処理を行った。既に述べたBaO添加時期指標Aを用いて所定量の炭酸バリウムを添加した。なお、比較として炭酸バリウムを添加しない処理も行った。脱硫処理を20分間行い、ガス吹き込みを終了して大気圧下Arガス吹き込み精錬を終了した。脱硫処理前の溶鋼中S濃度と脱硫処理後の溶鋼中S濃度を分析し、前述した方法で脱硫率を算出した。

【0065】

結果を表1にまとめて示す。表1に示すAl濃度とSi濃度はBaO添加前の濃度である。

【0066】

【表1】

【0067】

試験番号1〜4は請求項1を満足した条件であり、BaOを添加しなかった比較試験である試験番号12〜16に比較して高い脱硫率が得られている。特に、最も脱硫困難な低C/S試験であった実施例試験番号1では脱硫率が77.8%であるのに対し、最も脱硫に優位な高C/S試験であった比較例試験番号15では脱硫率が75.1%であり、脱硫が最も有利な比較試験よりも脱硫が最も不利な実施例試験のほうが同等もしくはやや高い脱硫率を得られることが分かる。このことは、先に説明したように従来困難とされていた条件での脱硫を可能となったことを示す。

【0068】

試験番号5〜7は請求項1と請求項2を、試験番号8と9は請求項1と請求項3を満足した結果、試験番号10と11は全ての請求項を満足した結果であるが、試験番号1〜4よりもさらに高い脱硫率が得られた。

【技術分野】

【0001】

本発明は、溶鋼ならびに溶融鉄合金の脱硫方法に関し、具体的には、鉄鋼精錬などの溶鋼やステンレス鋼などの溶融鉄合金の精錬処理において、溶融金属中の硫黄濃度を低減する脱硫処理に関し、詳しくは、CaF2や大量のAlを用いることなく脱硫効率を高める処理方法に関する。

【背景技術】

【0002】

造船、建築あるいは鋼管で用いられる炭素鋼や、ボイラやガスタンクなどで用いられるステンレス鋼、あるいはNiやCrを大量に含有する高合金鋼では、鋼中S濃度をより低減することが求められる。鋼中SはMnSなどの鋼中非金属介在物を形成して各種欠陥の原因となるため、過酷な使用環境下においても高い特性と信頼性を発揮するためには、鋼中S濃度の低減が必須とされている。

【0003】

鋼中S濃度の低減は、溶鋼や溶融鉄合金といった溶融状態で脱硫処理を施すことで行われている。このため、溶鋼や溶融ステンレス、高Cr溶鋼さらには高Mn溶鋼などさまざまな溶融鉄合金を対象とした脱硫技術が多数開発されてきた。

【0004】

溶鋼や溶融鉄合金の脱硫処理(以下単に脱硫)として広く用いられている方法は、以下の二つに大別される。ここでは溶鋼を例に説明する。

第一は、取鍋内溶鋼表面に存在するスラグ組成を制御し、不活性ガスや電磁誘導などで溶鋼を攪拌することによってスラグ−メタル間反応により脱硫する方法である。この方法は、一般的な不活性ガス吹き込み取鍋精錬やVODなどで採用されている。

【0005】

第二は、脱硫能力に優れたフラックスを溶鋼に添加、吹き付け、あるいは吹き込んで溶鋼とフラックスを直接反応させることにより脱硫を行う方法である。この方法は、前述の不活性ガス取鍋精錬におけるフラックス吹き込み精錬やRH真空槽内溶鋼への槽内添加や上吹きなどで採用されている。

【0006】

第一の方法では、主にスラグ組成を、第二の方法ではフラックス組成と添加方法を、適正化することで脱硫処理能力の指標である脱硫率を高めることができるため、このような適正条件についても多数開発がなされている。

【0007】

特に、スラグやフラックスの脱硫能力を高めるためにCaやMgといった金属ならびにこれらの酸化物や塩化物、CaF2などの弗化物、あるいはNa化合物を適量添加することが有効であることは良く知られている。また、CaやMgと同族元素であるBa酸化物BaOも脱硫に有効であることも良く知られており、特に高合金溶鋼での脱リン技術に活用されてきた。

【0008】

特許文献1にはCr含有鋼に塩化バリウムと酸化バリウムとクロム酸化物を含有するフラックスを添加するCr含有鋼の脱リン脱硫技術が、特許文献2には溶融高Mn鉄合金にバリウムの酸化物を添加して攪拌する脱リン技術が、さらに、特許文献3にはアルミナとBaOを適性濃度比に制御した脱窒用スラグが、それぞれ開示されている。

【0009】

これらの技術では、BaOの使用目的、使用方法は異なるがCaOが有する脱硫能力や脱リン能力よりBaOの有する能力が高いことを利用している。

さらに近年では、脱硫能力の向上に加えて、環境の観点からCaF2やNa2CO3の使用が制限されつつある。この制限による脱硫能力の低下を補うためにBaOを用いた低融点組成のカルシウムアルミネート系脱硫剤が特許文献4、5に開示されている。

【0010】

このように、従来はBaOの高い反応性を利用した脱硫可能な脱リン技術や環境に配慮した脱硫剤が開発されてきた。また、従来の技術は、BaOの高い反応性を利用するためにBaOを含有したフラックスを溶鋼に直接添加する第二の方法が広く用いられている。

【0011】

以上のようにBaO系フラックスが開発され、特に近年では環境に配慮したBaO含有ライムアルミネート系フラックスなどが開発されてきた。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開昭58−31011号公報

【特許文献2】特開昭61−272312号公報

【特許文献3】特開昭64−42519号公報

【特許文献4】特開2002−60832号公報

【特許文献5】特開2003−328022号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

ところで、最近では前述した環境に対する配慮に加えて、要求製品性能の高まりから、従来には高い脱硫率が困難とされていた製品に対しても高い脱硫率を要求される場合が増加している。例えば、従来技術では、溶鋼もしくは溶融鉄合金のAlやCaを用いた強い脱酸やCaO−Al2O3系スラグの使用が前提となっていたが、製品特性改善の観点から低Al化が必要とされる場合があり、この要求に応えるにはAlを使用できないのに加え、スラグからのAl混入を抑制するためにCaO−Al2O3系よりも脱硫力に劣るCaO−SiO2系スラグを使用せざるを得ない。

【0014】

このように、Al脱酸ではなくSi脱酸などの弱い脱酸や低Al2O3濃度のCaO−SiO2系スラグでも高い脱硫率を得る必要性が高まりつつある。

しかし、前述したようにこれまで主として開発されたBaO含有フラックスの目的は、脱リンが困難な高Cr鋼や高Mnの脱リン脱硫あるいは環境の観点からCaF2使用回避であったため、低Al濃度の溶鋼や溶融鉄合金あるいは低Al2O3濃度であるCaO−SiO2系スラグを対象に脱硫率を改善することには十分対応することができなかった。

【0015】

本発明は、上記課題に鑑みてなされたものであり、難脱硫鋼の脱硫技術に関し、溶鋼やステンレス鋼などの溶融鉄合金をCaO−SiO2系スラグを用いてスラグ−メタル間反応により溶融金属中の硫黄濃度を低減する脱硫処理において脱硫率を向上させる脱硫方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

酸化物を用いた溶鋼などの脱硫は、サルファイドキャパシティや光学的塩基度といった熱力学を用いて学術的に体系化されており、既に説明しているとおりBaOやNa2O3を含むスラグやフラックスは脱硫率が高いことは良く知られている。

【0017】

これらの既往研究知見によれば、CaO−Al2O3系やCaO−SiO2系など基本成分系によらずBaOを多配合することによって脱硫率が向上すると予測される。

そこで、アルミナ飽和CaO−Al2O3−BaOスラグを用いてAl脱酸S含有溶鋼の脱硫実験を行った。溶鋼量は10kg、スラグ量は200gである。実験ではCaOとAl2O3を添加し、その後BaOを添加する手順で行い、BaO添加時刻を0minとした。スラグ中のBaO濃度を2水準として脱硫率の経時変化を測定した。BaO添加前の溶鋼中Al濃度は0.007〜0.01%(本明細書では特に断りがない限り、濃度または化学組成に関する「%」は「質量%」を意味する)、Si濃度は0.1%に調整した。脱硫率は(5)式で定義する。

脱硫率=(初期溶鋼中S濃度-ある時刻の溶鋼中S濃度)/(初期溶鋼中S濃度)×100 ・・・・・(5)

【0018】

実験結果を図1にグラフで示す。図1のグラフに示すように、スラグ中のBaO濃度を高めたほうが最終的な脱硫率が高くなっており、BaO濃度が高いほど脱硫力が向上するという既往研究知見に良く一致する。

【0019】

一方、0分から40分までの実験結果に着目すると、BaO濃度の低い実験の方が、脱硫率が高く推移している。このことから、平衡もしくは平衡に近い状態ではBaO濃度が高いほど高い脱硫率が得られるが、速度はBaO濃度が高いほど早いとは限らないことが分かる。この原因は、スラグの粘性や濡れ性あるいは溶鋼中介在物吸収性などの速度論的な因子が影響していると考えられるが、定かではない。

【0020】

しかしながら、工業的規模での生産を考えた場合は平衡もしくは平衡に近い状態に加え、脱硫速度も重要な要件である。そこで、本発明者らは、平衡に到達する過程での脱硫率とスラグ組成の関係に着目し、短時間で脱硫率が向上する最適条件を鋭意検討し、本発明を完成した。

【0021】

本発明は、以下の通りである。

(1)溶融金属表面に、CaO、SiO2、Al2O3を合計で80%以上含有し、それら以外の成分としてMgO、Cr2O3、MnO、鉄酸化物の一種または二種以上を合計で20%以下含有するスラグを形成させ、溶鋼とスラグとを攪拌し脱硫処理を行う精錬処理において、

スラグ中のCaO,SiO2、Al2O3の各濃度が(1)式と(2)式を同時に満足するように調整し、かつ溶鋼中のSi濃度[Si]≧0.1%、もしくはAl濃度[sol.Al]≧0.005%に調整した後、スラグ中BaO濃度が(3)式を満足するようにスラグにBaOを添加すること

を特徴とする溶鋼ならびに溶融鉄合金の脱硫方法。

【0022】

(%CaO)/(%Al2O3)≧2.3 ・・・・・(1)

0.4≦(%CaO)/(%SiO2)≦3.5 ・・・・・(2)

4≦(%BaO)≦20 ・・・・・(3)

(1)〜(3)式において、(%MO)は、Mの酸化物のスラグ中質量濃度を意味する。

(2)スラグ中BaO濃度がスラグ中SiO2濃度との関係を示す(4)式を満足させることを特徴とする(1)項に記載の溶鋼ならびに溶融鉄合金の脱硫方法。

11.2×ln(%SiO2)−30≦(%BaO)≦9.4×ln(%SiO2)−19 ・・・・・(4)

(3)総脱硫処理時間の60%経過時以降かつ85%経過時までにBaOをスラグに添加することを特徴とする(1)項または(2)項に記載の溶鋼ならびに溶融鉄合金の脱硫方法。

【発明の効果】

【0023】

本発明により、CaO−SiO2系スラグを用いたスラグ−メタル間反応を利用した脱硫処理において、脱硫率を大幅に向上させることができる。

【図面の簡単な説明】

【0024】

【図1】図1は、脱硫率の経時変化におよぼすスラグ中BaO濃度の影響を示すグラフである。

【図2】図2は、スラグ中BaO濃度と脱硫率との関係を示すグラフである。

【図3】図3は、スラグ中SiO2濃度、BaO濃度と脱硫率との関係を示すグラフである。

【図4】図4は、BaO添加時期指標と規格化脱硫率との関係を示すグラフである(C/S=1,(%BaO)=7〜8%)。

【発明を実施するための形態】

【0025】

初めに、CaO、SiO2、Al2O3を合計で80質量%以上含有し、それら以外の成分としてMgO、Cr2O3、MnO、鉄酸化物の一種または二種以上を合計で20質量%以下含有するスラグに限定する理由を説明する。

【0026】

溶鋼あるいは溶融鉄合金の脱硫では、CaO、SiO2、Al2O3などの成分を主成分とするのが一般的であり、この他にMgOやMnO、FeOあるいはCr2O3あるいはREM酸化物などを含んでいる。CaO,SiO2,Al2O3以外の成分が20%を超えて高くなると前述した速度論的な因子が大きく変化してしまうと考えられるため、CaO、SiO2、Al2O3を合計で80質量%以上含有し、それら以外の成分としてMgO、Cr2O3、MnO、鉄酸化物の一種または二種以上を合計で20質量%以下含有するスラグに限定する。

【0027】

次に、スラグ組成を上記(1)式および(2)式により規定される範囲に限定する理由を説明する。

前述したように、本発明は、従来技術では脱硫が困難なCaO−SiO2系を対象とし、BaOの適性添加による脱硫速度向上を目標としている。そこで、比較的Al2O3濃度の低いCaO−SiO2スラグを用いBaO添加効果を前述と同様の方法で測定した結果、(1)式および(2)式により示される領域では、BaO添加の効果が認められたが、それ以外の領域では効果が小さかった。そこで、本発明が対象とするスラグ組成範囲を(1)式および(2)式により示される範囲に限定する。

【0028】

また、本発明では、CaO−SiO2系スラグを基準に少量のBaOを併用したスラグによるスラグーメタル間反応を利用する脱硫方法であるため、CaO−SiO2スラグを形成させた後にBaOを添加する手法が最も安定性と再現性に優れる。例えば、CaO、SiO2ならびにCaOを混合添加すると、取鍋内溶鋼に添加するこれら酸化物の量が非常に多くなり、結果、スラグの溶解速度や各酸化物の混合速度の影響が大きくなってしまう。

【0029】

次に、(3)式の限定理由を説明する。

図1のグラフを参照しながら説明したように、BaO濃度範囲は速度論的要因によって規定される適性範囲が存在すると考えられることから、(1)式および(2)式により規定されるCaO−SiO2−Al2O3系スラグ中BaO濃度を変化させて、脱硫率の経時変化を測定した。

【0030】

測定は、以下の方法によって行った。予め酸素濃度と硫黄濃度を調整した溶融鉄10kgを1873Kに調整し、鋼からサンプルを採取して得られた溶鋼中S濃度を初期溶鋼中S濃度とした。次に、溶鋼にArガスを吹き込んで攪拌しつつCaO試薬とSiO2試薬ならびにAl2O3試薬を溶鋼表面上に添加しスラグを形成させた。なお、スラグ中の各酸化物濃度が(1)式と(2)式を満足するように試薬添加量を決定した。次に、炭酸バリウム試薬を所定量添加し、スラグ中BaO濃度を調整した。BaO添加後のスラグ重量は200gになるように調整した。また、溶鋼中のAlとSiの濃度は図1と同様とした。CaO,SiO2,Al2O3試薬添加後、30min間保持した。保持時間は前述した速度の観点から図1のグラフを元に決定した。保持後、溶鋼とスラグからサンプルを採取し、溶鋼中S濃度とスラグ組成を定量した。

【0031】

結果を図2にグラフで示す。図2のグラフに示すように、スラグ中CaO/SiO2比(以下、C/S)によらずスラグ中BaO濃度が4%未満では、BaO添加の効果が認められず、4%以上で急激に脱硫率が向上する。さらに、BaO濃度が20%を超えて高くなると脱硫率がやや低下する。この結果から、(3)式に示すようにスラグ中BaO濃度は4%以上20%以下が適正であることが分かる。また、スラグ中BaO濃度が8%以上15%以下の範囲で脱硫率が高位で安定していることが分かる。

【0032】

次に、請求項2について説明する。図2のグラフから理解されるように、C/Sによらず一定のBaOを添加することで脱硫率は改善するが、同時に同一BaO濃度であればC/Sが小さいスラグの方が、脱硫率が低い。そこで、これを改善する条件を検討した。

【0033】

図2のグラフに着目すると、C/S=0.7の実験では低BaO濃度の実験結果ほどC/S=2.5の実験結果との差が大きい。これを改善するためにスラグ中SiO2濃度に応じてBaO濃度を制御すれば良いと考えられる。この関係を調査した結果を図3にグラフで示す。

【0034】

図3のグラフから、スラグ中BaO濃度が4%未満では脱硫率Rを70%以上にすることが出来なかった。図中黒丸印は、脱硫率が80%以上93%未満の結果を示し、白丸印は脱硫率が93%以上の結果を示す。

【0035】

スラグ中SiO2濃度に応じてBaO濃度を増加させる必要があり、高い脱硫率を得るには、図3のグラフにおける曲線B以上である必要があることが分かる。ただし、曲線Aを超えてBaO濃度が高くなると、再び脱硫率は93%未満となる。曲線A、Bをそれぞれ回帰すると、下記(5)式および(6)式が得られる。よって、上記(4)式を満足する必要がある。

【0036】

つまり、スラグ中SiO2濃度を珪砂などのSiO2添加量ならびに脱酸で生成するSiO2量などからスラグ中SiO2濃度を予め計算し、この計算濃度に応じてBaO濃度が(4)式を満足するようにBaO添加量を制御すれば良い。

11.2×ln(%SiO2)−30≦(%BaO) ・・・・・(5)

(%BaO)≦9.4×ln(%SiO2)−19 ・・・・・(6)

最後に請求項3について説明する。

【0037】

本発明は、平衡ではなく速度を利用しているためCaO−SiO2系スラグへのBaO添加時期の最適時期があると考えられる。そこで、次の方法により検討した。BaOを含まないCaO−SiO2スラグを添加した時間を0とし不活性ガスを吹き込みながら20〜40min間保持した。この保持時間をTeとする。次に、保持中に炭酸バリウムを用いてスラグにBaOを添加するが、この添加時間をTbとする。そして、BaOの添加時期を示す指標としてBaO添加時期指標Aを(7)式で定義する。

【0038】

BaO添加時期指標A=Tb/Te×100 ・・・・・(7)

そして、脱硫能力の指標としてA=3での脱硫率をR1として各Aでの脱硫率Rを規格化脱硫率として(8)式で定義する。

【0039】

規格化脱硫率=R/R1 ・・・・・(8)

Aと規格化脱硫率の関係を図4にグラフで示す。A<50%では添加時期によらずほぼ同一の脱硫率が得られることが分かるが、Aが60%以上85%以下では初期に添加するよりも高い脱硫率が得られる。しかし、Aが85%を超えると脱硫率は低下する。Aが過剰に大きくなると脱硫率が低下するのはBaOが有効に作用する反応時間が短くなるためであるが、Aが60%以上85%以下で脱硫率が高くなるのは以下の理由と考えられる。

【0040】

熱力学的平衡から考えると、スラグ組成が同一であれば脱硫率は同一となるので、平衡脱硫率を得るためには、特許文献4に開示されているように、BaOもCaOなどその他成分と同時に添加することが最も適当である。

【0041】

一方、本発明のように非平衡状態を活用する場合は、以下のような機構が発現していると推定される。予めCaO−SiO2系スラグを添加するとこのスラグによって一定の脱硫が進行するが、この状態でBaOを添加するとBaOがスラグに溶解するまでBaO(s)として存在する。このときBaO(s)と溶鋼中との直接反応等により、一時的に脱硫率が高まる。しかし、一定時間を経過してBaO(s)がスラグに完全に溶解するとCaO−SiO2−BaOスラグとなるため平衡脱硫率に向かって脱硫率が低下する。図4のグラフにおいてAが60%以上85%以下ではBaO添加から溶解までの過渡的現象により熱力学から予測されるより高い脱硫率が得られていると推定される。

【0042】

以上から、予め所定の組成に制御したCaO−SiO2スラグにBaOを添加するスラグ−メタル間反応脱硫ではBaOの添加時期を、総脱硫処理時間の60%経過時以降かつ85%経過時までとすることで、さらに脱硫率を高めることができる。

【0043】

なお、脱硫総処理時間とは、溶鋼攪拌下でCaO−SiO2スラグ組成を請求項1記載の濃度に調整した時点から溶鋼攪拌終了までを指す。この溶鋼攪拌中に脱硫を阻害しない精錬操作、たとえば硫化物を除く合金添加や脱ガスなどを行って良い。

【0044】

また、以上の説明は溶鋼を対象に行ったが、本発明は溶鋼に限定されるものではなく、溶融ステンレス鋼や溶融高合金鋼でも同様に処理できる。具体的には、Cr濃度40%以下、Ni濃度45%以下でCrとNiとの合計濃度が60%以下、CrとNiとFeとの合計が95%以上の溶融金属まで処理できる。

【0045】

次に、本発明を、転炉と大気圧下不活性ガス吹き込み精錬装置とを用いて実施する形態を例にとって、さらに具体的に説明する。

【0046】

転炉で脱炭精錬を行った後に溶鋼を取鍋内へ出鋼する。出鋼時にSi、Mn、Alなどの合金やCaO、SiO2などを溶鋼に添加しても良い。このとき、CaOならびにSiO2の添加量を本発明の規定範囲となるように添加しておくことによって、次工程の負荷を低減できる。

【0047】

所定の合金と酸化物を添加した後、取鍋を大気圧下不活性ガス吹き込み精錬装置へ移送する。なお、転炉出鋼後にRHなどにて真空脱ガス処理を行った後に大気圧下不活性ガス吹き込み精錬を行っても良い。

【0048】

不活性ガス吹き込み精錬装置では溶鋼に不活性ガスを吹き込みつつ以下の様に処理を行う。

初めに、溶鋼成分調整に必要な合金等を添加する。さらに、AlもしくはSiを溶鋼に添加し酸化性ガスを溶鋼に吹き付けるなどの方法による溶鋼温度上昇処理を行う場合は、本発明による脱硫処理を行う前に実施する。これは、脱硫後に酸化性ガスを用いるとスラグから溶鋼へSが移動する復硫現象が生じるためである。

【0049】

また、AlもしくはSiを用いて溶鋼温度上昇処理を行うと、Al2O3もしくはSiO2が生じるため、温度上昇処理後に本発明に規定する(1)式および(2)式を満足できない場合にはCaOを再度添加し、(1)式および(2)式を満足させる必要がある。

【0050】

前述したように、本発明では溶鋼が攪拌された状態でスラグ組成が(1)式および(2)式が満足された時点から脱硫処理開始と定義する。例えば、転炉出鋼時に必要なCaO、SiO2を全て添加して取鍋移送後にガス吹き込み攪拌を速やかに開始した場合は、不活性ガス吹き込み精錬での処理開始が脱硫処理開始となり、温度上昇処理を行った場合は温度上昇処理後に必要なCaO等を添加した時点が脱硫処理開始となる。

【0051】

成分調整の再調整もしくは微調整のため、再度合金を添加する必要がある場合は、脱硫処理前半に添加することが望ましく、処理開始直後に添加することがさらに望ましい。これは、脱硫処理中に溶鋼中酸素活量が変化したり、添加物からの微量な汚染が生じると脱硫が不安定になるためである。

【0052】

脱硫開始後、スラグにBaOを添加する。BaOは、BaOの他に炭酸バリウムなどの化合物として添加しても良い。添加時期は、総脱硫処理時間の60%経過時以降かつ85%経過時までの時期とすることで、最も高い脱硫率が得られるが、脱硫処理末期特にA≧90%で添加する効果が小さくなるため、90%未満で添加することが望ましい。

【0053】

また、CaOとSiO2添加に引き続いて添加しても良いが、CaOやSiO2の添加と同時もしくはこれらの添加より先行してBaO添加を行わないことが必要である。本発明は、CaO−SiO2系スラグによる脱硫を少量のBaO添加によって速度的に改善するため、CaO−SiO2系スラグの存在が前提となる。よって、BaOを同時または先行して行うと、本発明で意図する効果が小さくなる場合がある。

【0054】

スラグ中BaO源として添加するBaOもしくは炭酸バリウムなどのBa化合物は、100メッシュアンダーなどの粉体、数mmから数十mmの塊状などいかなる形状でも良いが、ホッパーなどの自由落下を利用した添加装置を用いる場合には、飛散抑制のため塊状であることが望ましい。粉体のBa化合物を用いる場合は、スラグ表面に不活性ガス等を搬送ガスとして上吹きランスを介してスラグ表面に吹き付ける方法で添加することが望ましい。

【0055】

用いるスラグ量は、20kg/ton以上80kg/ton以下が望ましい。20kg/ton以下では物質収支から脱硫が困難である。また、80kg/tonを超えてスラグ量が多いと、本発明を満足するために添加する各酸化物の量が多くなり、スラグ組成の均一化に時間を要し、処理時間が長くなったり脱硫率が不安定になる場合がある。

【0056】

BaO添加時の溶鋼成分としては、Si濃度[Si]≧0.1%もしくはAl濃度[Al]≧0.005%が必要である。[Si]<0.1%もしくは[Al]<0.005%では脱酸が不充分となり、脱硫が不安定になる場合がある。また、[Al]<0.015%であることが望ましい。過剰に[Al]を高めると、BaO→Ba+Oなる反応により溶鋼中介在物の一部にBaOが含有される場合がある。

【0057】

溶鋼とスラグを攪拌するための不活性ガスは溶鋼中に浸漬したガス吹き込みランスを用いても良いし、取鍋底部に設置した多孔質レンガや羽口から溶鋼に吹き込んでも良い。

脱硫処理中の不活性ガス流量は8Nl/(min・溶鋼ton)以上20Nl/(min・溶鋼ton)以下が望ましい。8Nl/(min・溶鋼ton)未満では、添加したBaOのスラグ中への均一混合が遅れる場合がある。一方、20Nl/(min・溶鋼ton)を超えて大きいと、スラグが溶鋼中に巻き込まれ、意図しないBaO含有介在物が鋼中に生成する場合がある。

【0058】

脱硫処理時間は10分間以上30分間以内が望ましく、さらに望ましくは15分間以上20分間未満である。処理時間が短いと十分に脱硫が進行しない場合がある。また、処理時間が長いと脱硫率が熱力学平衡に近づき却って脱硫率が低下する場合がある。よって、処理時間は上記のように適切な範囲で行うことが望ましい。

【0059】

本発明では、先に説明したように、CaO、SiO2、Al2O3を合計で80質量%以上含有し、それら以外の成分としてMgO、Cr2O3、MnO、鉄酸化物の一種または二種以上を合計で20質量%以下含有するスラグに限定した。

【0060】

さらに、好ましくは、MgO濃度15%以下、Cr2O3濃度1%以下、鉄酸化物とMnO濃度の合計で2%以下である。MgOやCr2O3の濃度がこれらの値を超えて高いとスラグの流動性が低下するため、これらの濃度を低減しておくことで脱硫率をさらに安定化できる。MnOや鉄酸化物は低級酸化物と呼ばれ、スラグーメタル界面の酸素活量を増加させて脱硫を阻害することは良く知られている。したがって、これらの濃度はより低いことが望ましく、合計で2%以下であることがさらに望ましい。また、本発明は、BaOを用いることで十分な脱硫力が得られるため、環境保全の観点からスラグにNa2CO3やCaF2を含まないことが望ましい。

【0061】

以上の説明では、転炉と大気圧下不活性ガス吹き込み精錬装置を用いた場合を例にとったが、本発明は、この場合には限定されず、電気炉とVODなどを用いる場合はVODにて本発明を実施することができる。VODでの実施要件も前述した大気圧下不活性ガス吹き込み精錬装置の場合と同様である。

【実施例】

【0062】

転炉にて脱炭した溶鋼250tonを取鍋へ出鋼した。出鋼時に取鍋内溶鋼へAl,Siなどの脱酸材およびCaO(生石灰)、SiO2(珪砂)を添加し、溶鋼成分とスラグ組成を調整した。

【0063】

取鍋を大気圧下Arガス吹き込み精錬装置に移送し、Arガスを溶鋼に浸漬した吹き込みランスから14Nl/(min・溶鋼ton)で吹き込み、溶鋼とスラグを攪拌した。最初に溶鋼にAlを添加して酸素ガスを上吹きする溶鋼の温度上昇処理を5〜8分実施した。その後、MnやNi、Crなどの金属あるいは合金を添加して溶鋼組成を調整した。さらに、添加したAlやSiの量と溶鋼中Al濃度もしくはSi濃度から発生したAl2O3量やSiO2量を算定し、(1)式および(2)式を満足するようにCaOを再添加した。スラグ量は18〜22kg/溶鋼tonとした。

【0064】

CaO再添加時点を脱硫処理開始時刻とし、開始時刻から20分間脱硫処理を行った。既に述べたBaO添加時期指標Aを用いて所定量の炭酸バリウムを添加した。なお、比較として炭酸バリウムを添加しない処理も行った。脱硫処理を20分間行い、ガス吹き込みを終了して大気圧下Arガス吹き込み精錬を終了した。脱硫処理前の溶鋼中S濃度と脱硫処理後の溶鋼中S濃度を分析し、前述した方法で脱硫率を算出した。

【0065】

結果を表1にまとめて示す。表1に示すAl濃度とSi濃度はBaO添加前の濃度である。

【0066】

【表1】

【0067】

試験番号1〜4は請求項1を満足した条件であり、BaOを添加しなかった比較試験である試験番号12〜16に比較して高い脱硫率が得られている。特に、最も脱硫困難な低C/S試験であった実施例試験番号1では脱硫率が77.8%であるのに対し、最も脱硫に優位な高C/S試験であった比較例試験番号15では脱硫率が75.1%であり、脱硫が最も有利な比較試験よりも脱硫が最も不利な実施例試験のほうが同等もしくはやや高い脱硫率を得られることが分かる。このことは、先に説明したように従来困難とされていた条件での脱硫を可能となったことを示す。

【0068】

試験番号5〜7は請求項1と請求項2を、試験番号8と9は請求項1と請求項3を満足した結果、試験番号10と11は全ての請求項を満足した結果であるが、試験番号1〜4よりもさらに高い脱硫率が得られた。

【特許請求の範囲】

【請求項1】

溶融金属表面に、CaO、SiO2、Al2O3を合計で80質量%以上含有し、それら以外の成分としてMgO、Cr2O3、MnO、鉄酸化物の一種または二種以上を合計で20質量%以下含有するスラグを形成させ、溶鋼とスラグとを攪拌し脱硫処理を行う精錬処理において、

スラグ中のCaO,SiO2、Al2O3の各濃度が(1)式と(2)式を同時に満足するように調整し、かつ溶鋼中のSi濃度[Si]≧0.1質量%、もしくはAl濃度[sol.Al]≧0.005質量%に調整した後、スラグ中BaO濃度が(3)式を満足するようにスラグにBaOを添加すること

を特徴とする溶鋼ならびに溶融鉄合金の脱硫方法。

(%CaO)/(%Al2O3)≧2.3 ・・・・・(1)

0.4≦(%CaO)/(%SiO2)≦3.5 ・・・・・(2)

4≦(%BaO)≦20 ・・・・・(3)

(1)〜(3)式において、(%MO)は、Mの酸化物のスラグ中質量濃度を意味する。

【請求項2】

スラグ中BaO濃度がスラグ中SiO2濃度との関係を示す(4)式を満足させることを特徴とする請求項1に記載の溶鋼ならびに溶融鉄合金の脱硫方法。

11.2×ln(%SiO2)−30≦(%BaO)≦9.4×ln(%SiO2)−19 ・・・・・(4)

【請求項3】

総脱硫処理時間の60%経過時以降かつ85%経過時までにBaOをスラグに添加することを特徴とする請求項1または2に記載の溶鋼ならびに溶融鉄合金の脱硫方法。

【請求項1】

溶融金属表面に、CaO、SiO2、Al2O3を合計で80質量%以上含有し、それら以外の成分としてMgO、Cr2O3、MnO、鉄酸化物の一種または二種以上を合計で20質量%以下含有するスラグを形成させ、溶鋼とスラグとを攪拌し脱硫処理を行う精錬処理において、

スラグ中のCaO,SiO2、Al2O3の各濃度が(1)式と(2)式を同時に満足するように調整し、かつ溶鋼中のSi濃度[Si]≧0.1質量%、もしくはAl濃度[sol.Al]≧0.005質量%に調整した後、スラグ中BaO濃度が(3)式を満足するようにスラグにBaOを添加すること

を特徴とする溶鋼ならびに溶融鉄合金の脱硫方法。

(%CaO)/(%Al2O3)≧2.3 ・・・・・(1)

0.4≦(%CaO)/(%SiO2)≦3.5 ・・・・・(2)

4≦(%BaO)≦20 ・・・・・(3)

(1)〜(3)式において、(%MO)は、Mの酸化物のスラグ中質量濃度を意味する。

【請求項2】

スラグ中BaO濃度がスラグ中SiO2濃度との関係を示す(4)式を満足させることを特徴とする請求項1に記載の溶鋼ならびに溶融鉄合金の脱硫方法。

11.2×ln(%SiO2)−30≦(%BaO)≦9.4×ln(%SiO2)−19 ・・・・・(4)

【請求項3】

総脱硫処理時間の60%経過時以降かつ85%経過時までにBaOをスラグに添加することを特徴とする請求項1または2に記載の溶鋼ならびに溶融鉄合金の脱硫方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−36062(P2013−36062A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−171062(P2011−171062)

【出願日】平成23年8月4日(2011.8.4)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月4日(2011.8.4)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]