溶鋼に粉体を吹込む精錬設備、粉体吹込みタンクのリーク検知方法及びプログラム

【課題】簡易な構成かつ低コストで粉体吹込みタンクのリークを検知できるようにする。

【解決手段】粉体吹込みタンク1と、粉体吹込みタンク1に粉体を供給するホッパー5及び粉体切出し弁6と、粉体吹込みタンク1に加圧ガスを供給して蓄圧する加圧ガス供給源12及び加圧弁13と、粉体吹込みタンク1の荷重を検出する荷重検出センサ15と、ホッパー5からタンク1への粉体供給ルート上に配置され、粉体を吹込むときに粉体吹込みタンク1を封じるためのタンクシール弁8と、粉体切出し弁6とタンクシール弁8との間を連結し、荷重検出センサ15の荷重検出方向に伸縮する伸縮管7とを備え、荷重検出センサ15で測定する荷重実績値と予め設定した荷重管理値とに基づいて、粉体吹込みタンク1のリークを判定する。

【解決手段】粉体吹込みタンク1と、粉体吹込みタンク1に粉体を供給するホッパー5及び粉体切出し弁6と、粉体吹込みタンク1に加圧ガスを供給して蓄圧する加圧ガス供給源12及び加圧弁13と、粉体吹込みタンク1の荷重を検出する荷重検出センサ15と、ホッパー5からタンク1への粉体供給ルート上に配置され、粉体を吹込むときに粉体吹込みタンク1を封じるためのタンクシール弁8と、粉体切出し弁6とタンクシール弁8との間を連結し、荷重検出センサ15の荷重検出方向に伸縮する伸縮管7とを備え、荷重検出センサ15で測定する荷重実績値と予め設定した荷重管理値とに基づいて、粉体吹込みタンク1のリークを判定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粉体吹込みタンクから溶鋼に粉体を加圧ガスで吹込む精錬設備、その設備における粉体吹込みタンクのリーク検知方法及びプログラムに関する。

【背景技術】

【0002】

鉄鋼の製造工程の一つである製鋼工程内の二次精錬では、不純物の除去のために溶鋼に粉体を吹込んで精錬する。本工程を実現する一つの方式として、粉体吹込みタンクに粉体を装入した後、タンクシール弁で封じた上で粉体吹込みタンク内に加圧ガスを供給して蓄圧し、粉体吹込みタンク内に蓄圧された加圧ガスにて粉体をランスから溶鋼に吹込む。

【0003】

タンクシール弁としてはボール弁等の気密性の高いものが選定されるが、粉体の粒径が小さいため、操業中にタンクシール弁に粉体が入り込んでしまうことがある。タンクシール弁に粉体が入り込んでしまうと、粉体がボールに噛み込んでタンクシール弁の気密性が保たれなくなる。また、長期間の使用等により、タンクシール弁のシール部分に摩耗が生じることもある。このようにタンクシール弁に粉体が入り込んだり、シール部分の摩耗が生じたりすると、そこから粉体吹込みタンク内の加圧ガスがリークして、粉体吹込みタンク内の圧力が下がってしまう。粉体の吹込みは溶鋼の静圧以上の圧力で行う必要があり、粉体吹込みタンク内の圧力が下がってしまうと、溶鋼に浸漬させているランスの先端の吹き出し口に溶鋼が入り込み、ランスが損傷して使用不可能となって操業が続けられなくなってしまう。

【0004】

加圧ガスを流して圧送し続けながら粉体を吹込む他の方式の場合、少々のリークがあっても操業を停止するほどの影響を与えない。例えば特許文献1には、加圧ガスを流して圧送し続けながら粉体を吹込む他の方式において、タンク内圧力がランス背圧を下回った時はタンク側のリークと判断する溶鋼への粉体の吹き込み制御方法が開示されている。また、特許文献2には、ガス消費設備とガス供給設備とを結ぶガス供給配管のガス漏洩を検知するために、ガス消費設備とガス供給設備とを結ぶガス供給配管の前記ガス供給設備に近い部分に設けられガス供給配管内の圧力を検出する圧力計と、前記ガス供給配管の前記ガス消費設備に近い部分に設けられガス供給配管内のガス流量を検出する流量計とを備えるガス漏洩検知警報装置が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−150218号公報

【特許文献2】特開昭63−24493号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、粉体吹込みタンク内に蓄圧してから粉体を吹込む方式の場合、特許文献1にあるようにタンク内圧力とランス背圧とを比較してリークを確認する方式は使用できない。また、特許文献2にあるように、リークが想定される箇所に圧力計や流量計を設けるのでは、コストがかかるという問題がある。

【0007】

従来は、多少リークして粉体吹込みタンク内の圧力が下がっても吹込みを継続できるように、粉体吹込みタンク内に蓄圧する圧力を必要以上に高圧化する設計がなされることもあった。しかしながら、この場合、粉体吹込みタンクの高圧容器化や加圧ガスの供給圧力の高圧化が必要となり、設備の建設コスト等を高めることになっていた。

【0008】

本発明は上記のような点に鑑みてなされたものであり、簡易な構成かつ低コストで粉体吹込みタンクのリークを検知できるようにすることを目的とする。

【課題を解決するための手段】

【0009】

本発明の溶鋼に粉体を吹込む精錬設備は、粉体吹込みタンクから溶鋼に粉体を加圧ガスで吹込む精錬設備であって、前記粉体吹込みタンクに粉体を供給する粉体供給手段と、前記粉体吹込みタンクに加圧ガスを供給して蓄圧する加圧ガス供給手段と、前記粉体吹込みタンクの荷重を検出する荷重検出手段と、前記粉体供給手段と前記粉体吹込みタンクとの間を連結し、前記荷重検出手段の荷重検出方向に伸縮する伸縮管とを備えたことを特徴とする。

また、本発明の溶鋼に粉体を吹込む精錬設備の他の特徴とするところは、前記粉体供給手段と前記粉体吹込みタンクとの間にタンクシール弁を備え、前記伸縮管は前記タンクシール弁よりも前記粉体供給手段側に配置されている点にある。

また、本発明の溶鋼に粉体を吹込む精錬設備の他の特徴とするところは、前記荷重検出手段で測定する荷重実績値と予め設定した荷重管理値とに基づいて、前記粉体吹込みタンクのリークを判定する制御手段を備えた点にある。

また、本発明の溶鋼に粉体を吹込む精錬設備の他の特徴とするところは、前記制御手段は、前記粉体吹込みタンクのリークを判定した場合、警報を発する又は前記タンクへの蓄圧を停止する点にある。

また、本発明の溶鋼に粉体を吹込む精錬設備の他の特徴とするところは、前記伸縮管は金属製である点にある。

本発明の粉体吹込みタンクのリーク検知方法は、本発明の溶鋼に粉体を吹込む精錬設備における粉体吹込みタンクのリーク検知方法であって、前記荷重検出手段で測定する荷重実績値と予め設定した荷重管理値とに基づいて、前記粉体吹込みタンクのリークを判定する手順を有することを特徴とする。

本発明のプログラムは、本発明の溶鋼に粉体を吹込む精錬設備において粉体吹込みタンクのリークを検知するためのプログラムであって、前記荷重検出手段で測定する荷重実績値と予め設定した荷重管理値とに基づいて、前記粉体吹込みタンクのリークを判定する処理をコンピュータに実行させる。

【発明の効果】

【0010】

本発明によれば、荷重検出手段の荷重検出方向に伸縮する伸縮管を用いることにより、粉体吹込みの制御のためにこれまでも設置されていた荷重検出手段を利用してリーク発生を判定することができ、簡易な構成かつ低コストで粉体吹込みタンクのリークを検知することができる。

【図面の簡単な説明】

【0011】

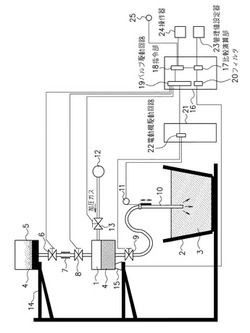

【図1】本発明の実施形態に係る精錬設備の概略構成を示す図である。

【図2】荷重検出センサで測定する荷重実績値の例を示す特性図であり、(a)が通常時の特性図、(b)がリーク発生時の特性図である。

【図3】粉体吹込みタンクへの蓄圧時におけるタンクシール弁まわりの状態を示す図であり、(a)は通常時の状態を示す図、(b)はリーク発生時の状態を示す図である。

【図4】リーク発生の判定処理を示すフローチャートである。

【発明を実施するための形態】

【0012】

以下、添付図面を参照して、本発明の好適な実施形態について説明する。

図1に、本発明の実施形態に係る、鉄鋼製造業における製鋼工程の精錬設備の概略構成を示す。この精錬設備は、粉体吹込みタンク(以下、単にタンクという)1から鍋2内の溶鋼3に粉体4を吹込む設備であり、以下に詳述するように、粉体吹込みタンクのリーク検知システムを有する。

【0013】

タンク1の上方には、タンク1に粉体4を供給する粉体供給源であるホッパー5、ホッパー5からタンク1への粉体供給ルートを開閉する粉体切出し弁6を備え、これらホッパー5及び粉体切出し弁6により粉体供給手段が構成される。また、ホッパー5からタンク1への粉体供給ルート上には、粉体4を吹込むときにタンク1を封じるためのタンクシール弁8が配置される。そして、粉体切出し弁6とタンクシール弁8との間を金属製の伸縮管7で連結する。

【0014】

また、タンク1の下方には、タンク1内に装入した粉体4を排出する出口弁9、出口弁9にフレキシブル配管で接続するランス10を備える。ランス10は、出口弁9から排出される粉体4を溶鋼3中に導引するためのもので、駆動電動機11により上昇、下降制御される。

【0015】

さらに、タンク1の側方には、タンク1にアルゴンガス、窒素ガス等を加圧した加圧ガスを供給する加圧ガス供給源12、加圧ガス供給源12からタンク1への加圧ガス供給ルートを開閉する加圧弁13を備え、これら加圧ガス供給源12及び加圧弁13により加圧ガス供給手段が構成される。なお、加圧弁13とタンク1とは、柔軟性を有するフレキシブル配管で接続する。

【0016】

タンク1及びホッパー5は架構14で支持されている。特にタンク1は、鉛直方向についてフローティング支持されており、タンク1の底面は、タンク1の荷重を検出する荷重検出センサ15で支持される。ここで、粉体切出し弁6とタンクシール弁8との間に配置される伸縮管7としてはまっすぐなものを選定し、その取り付け方向はタンク1を支持する荷重検出センサ15と同一軸方向とする。すなわち、伸縮管7は、荷重検出センサ15の荷重検出方向、本実施形態の場合は上下方向に伸縮し、それ以外の方向への膨張は略ないものとする。伸縮管7はいわゆるベローズ(蛇腹)構造の伸縮自在管で構成することができる。

【0017】

本実施形態に係る精錬設備では、溶鋼3への粉体4の吹込みを制御する制御装置16を備える。制御装置16は、詳細は後述するが、各種演算を行う比較演算部17、各種指令を発する指令部18、バルブ駆動回路19、フィルタ20を備える。バルブ駆動回路19は、指令部18からの指令に基づいて、粉体切出し弁6、タンクシール弁8及び加圧弁13を制御する。また、出口弁9及び駆動電動機11は、電動機制御盤21の電動機駆動回路22に接続しており、バルブ駆動回路19は、指令部18からの指令に基づいて、電動機駆動回路22を介して出口弁9及び駆動電動機11を制御する。

【0018】

制御装置16には、比較演算部17にオペレータの入力により各種管理値を設定する管理値設定器23、各種操作を行う操作器24が接続する。また、制御装置16には、警報を発する警報器25が接続する。

【0019】

また、制御装置16の比較演算部17には、荷重検出センサ15で測定する荷重実績値がフィルタ20を介して入力される。フィルタ20は、工場内の振動等の外乱を除去するためのものであり、例えば高周波成分を除去するバンドパスフィルタが用いられる。

【0020】

次に、本実施形態に係る精錬設備の処理動作を説明する。図2(a)には、通常時に荷重検出センサ15で測定する荷重実績値の例を示す。まずタンク1への粉体4の供給を開始する(図2(a)のタイミングt1)。この時点では、粉体切出し弁6、タンクシール弁8、出口弁9及び加圧弁13はいずれも閉じている。粉体4の供給開始に際して、荷重検出センサ15でタンク1の初期重量T0を測定する。制御装置16は、この初期重量T0を比較演算部17に格納する。予め操業管理者によって管理値設定器23で設定された粉体4の供給設定量T1が比較演算部17に格納されており、荷重検出センサ15でタンク1の初期重量T0が測定され、比較演算部17に格納された時点で、粉体4の供給完了の目標重量T2=T0+T1が比較演算部17に格納される。

【0021】

目標重量T2が比較演算部17に格納された後、操業管理者による運転指令が操作器24から入力されると、指令部18は、バルブ駆動回路19にタンクシール弁8の開指令を出力する。これによりタンクシール弁8が開く。そして、タンクシール弁8が開くと、指令部18は、バルブ駆動回路19に粉体切出し弁6の開指令を出力する。これにより粉体切出し弁6も開く。この状態では、ホッパー5の粉体4が、粉体切出し弁6から伸縮管7、タンクシール弁8を通って、タンク1に落下、供給される。

【0022】

タンク1に粉体4が供給されると、荷重検出センサ15で測定する荷重実績値が上昇していくので、その測定値が目標重量T2に達すると、比較演算部17は指令部18に停止信号を出力する。指令部18は停止信号を受け取ると、バルブ駆動回路19に粉体切出し弁6の閉指令を出力する。これにより粉体切出し弁6が閉じる。そして、粉体切出し弁6が閉じると、指令部18は、バルブ駆動回路19にタンクシール弁8の閉指令を出力する。これによりタンクシール弁8が閉じて、タンク1への粉体4の供給が完了する(図2(a)のタイミングt2)。なお、荷重検出センサ15の測定値が目標重量T2に達すると粉体切出し弁6、タンクシール弁8を閉じるが、弁6、8が閉じるまでの時間差のために、実際にタンク1への粉体4の供給が停止したときに荷重検出センサ15の測定値はT3(>T2)となる。

【0023】

タンク1への粉体4の供給が完了すると、次にタンク1への蓄圧を開始する(図2(a)のタイミングt3)。この時点では、粉体切出し弁6、タンクシール弁8、出口弁9及び加圧弁13はいずれも閉じている。指令部18は、バルブ駆動回路19に加圧弁13の開指令を出力する。これにより加圧弁13が開いて、タンク1に加圧ガスが供給される。加圧弁13が開いて時間tが経過すると、タンク1内の圧力が加圧ガス供給源12の加圧ガスの圧力と等しくなるので、指令部18は、バルブ駆動回路19に加圧弁13の閉指令を出力する。これにより加圧弁13が閉じて、タンク1への蓄圧が完了する(図2(a)のタイミングt4)。

【0024】

タンク1への蓄圧が完了すると、指令部18は、バルブ駆動回路19に出口弁9の開指令を出力する。これにより出口弁9が開き、タンク1内に蓄圧された加圧ガスにより粉体4がランス10の先端の吹込み口から吹出する(図2(a)のタイミングt5)。また、指令部18は、電動機駆動回路22を介して駆動電動機11に駆動信号を出力し、ランス10を下降させて、ランス10の先端の吹込み口を溶鋼3に浸漬させ、粉体4を溶鋼3に吹込む(図2(a)のタイミングt6)。

【0025】

溶鋼3への粉体4の吹込みが完了又は中止となると、指令部18は、電動機駆動回路22を介して駆動電動機11に駆動信号を出力し、ランス10を上昇させて、ランス10の先端の吹込み口を溶鋼3の上方に移動させる(図2(a)のタイミングt7)。また、指令部18は、バルブ駆動回路19に出口弁9の閉指令を出力する。これにより出口弁9が閉じて、溶鋼3への粉体4の吹込みが完了する(図2(a)のタイミングt8)。

【0026】

ここで、タンクシール弁8に粉体4が入り込んで、タンクシール弁8からタンク1内の加圧ガスがリークしてしまう状態を説明する。図2(b)には、リーク発生時に荷重検出センサ15で測定する荷重実績値の例を示す。

【0027】

リーク発生時には、タンク1への蓄圧を開始すると、タンク1内の加圧ガスがタンクシール弁8から漏れ出して伸縮管7に流れ込む。図3は、タンク1への蓄圧時におけるタンクシール弁8まわりの状態を示す図であり、(a)は通常時の状態を示す図、(b)はリーク発生時の状態を示す図である。図3(b)に示すように、タンク1内の加圧ガスがタンクシール弁8から漏れ出して伸縮管7に流れ込むと、粉体切出し弁6は閉じているので、その加圧ガスが伸縮管7に蓄積することになる。したがって、伸縮管7に加圧ガスが充満し、伸縮管7を伸ばす方向に力が発生する。伸縮管7の断面積をS、加圧ガスの圧力をPとすると、荷重検出センサ15と同一軸方向に作用する力Nは、

N=a×P×S

となる。係数aは、粉体切出し弁6はガス封止用のバルブではないため完全に密封できないため、伸縮管7に作用する圧力はPと等しくならない等の理由による低減分を表わしている。この力Nが発生することにより、荷重検出センサ15の測定値は力Nに比例して増加する。すなわち、荷重検出センサ15で測定する荷重実績値に基づいてリーク発生を判定することが可能になる。なお、図2(b)に示すように、タンク1への蓄圧を開始してから、荷重検出センサ15の測定値に基づいてリーク発生を判定できるようになるまでには時間遅れτがある。

【0028】

図4を参照して、制御装置16によるリーク発生の判定処理を説明する。予め操業管理者によって管理値設定器23で設定された荷重管理値ΔTが比較演算部17に格納されている。荷重管理値ΔTは、予め伸縮管7に加圧ガスを流して試験的に求めた数値とする。比較演算部17は、タンク1への蓄圧を開始する直前の荷重検出センサ15の測定値T3を格納する(ステップS101)。

【0029】

次に、比較演算部17は、荷重検出センサ15の現在の測定値Tと、タンク1への蓄圧を開始する直前の荷重検出センサ15の測定値T3との差が荷重管理値ΔT以上となったか否かを判定する(ステップS102)。

【0030】

T−T3≧ΔTとなった場合、その時点で、伸縮管7を伸ばす方向に力が発生している、すなわちリークが発生していると判定するようにしてもよいが、本実施形態では、ステップS103に進み、T−T3≧ΔTの状態が所定時間だけ連続しているか否かを判定する。伸縮管7は所定のバネ定数を有する弾性体であるので、伸ばす方向に力が発生すると、荷重検出センサ15の測定値は、漸減する正弦波状に現れる。そこで、正弦波状に現れる荷重検出センサ15の測定値を全波整流した上で、T−T3≧ΔTの状態が所定時間だけ連続しているか否かを判定する。T−T3≧ΔTの状態が所定時間だけ連続している場合、ステップS104に進み、伸縮管7を伸ばす方向に力が発生している、すなわちリークが発生していると判定する。

【0031】

リークが発生していると判定した場合、比較演算部17は、警報器25を介して警報を発したり、指令部18に異常停止信号を出力したりする。指令部18は異常停止信号を受け取ると、バルブ駆動回路19に加圧弁13の閉指令を出力する。これにより加圧弁13が閉じて、タンク1への蓄圧を自動停止する。

【0032】

ステップS102、S103でNoの場合、タンク1への蓄圧が完了するまで(ステップS105)、ステップS102、S103の監視を繰り返す。

【0033】

以上述べたように、タンクシール弁8からタンク1内の加圧ガスがリークしたことを早期に検知して、操業管理者に注意を喚起したり、タンク1への蓄圧を自動停止したりすることにより、ランス10等の設備の損傷を防止することができる。また、タンク1内に蓄圧する圧力を必要以上に高圧化する必要がなくなるので、タンク1の高圧容器化や加圧ガスの供給圧力の高圧化が不要で、設備の建設コスト等を低減させることができる。

【0034】

しかも、荷重検出センサ15の荷重検出方向に伸縮する伸縮管7を用いることにより、粉体吹込みの制御のためにこれまでも設置されていた荷重検出センサ15を利用してリーク発生を判定することができ、簡易な構成かつ低コストでリークの検知が可能になる。

【0035】

制御装置16は、パーソナルコンピュータ、シーケンサー、又はハードリレー回路を用いて構成することができる。例えばパーソナルコンピュータやシーケンサーを用いる場合には、ハードウェアとして管理値設定器23に設定を入力するためのキーボード及びマウス、画面を表示するディスプレイ、電動機制御盤21との信号を送受信するためのI/Oユニット、荷重検出センサからの信号をI/Oユニットに取り込むための荷重変換アンプ、DHD又はHDD等の外部メモリ、並びにCPU及びメインメモリを含む本体で構成してもよい。この場合、比較演算部17、指令部18、管理値設定器23で実行する各処理は、パーソナルコンピュータやシーケンサー本体内にソフトウェアを作成してロードして実行する。

【符号の説明】

【0036】

1:粉体吹込みタンク、2:鍋、3:溶鋼、4:粉体、5:ホッパー、6:粉体切出し弁、7:伸縮管、8:タンクシール弁、9:出口弁、10:ランス、11:駆動電動機、12:加圧ガス供給源、13:加圧弁、14:架構、15:荷重検出センサ、16:制御装置、17:比較演算部、18:指令部、19:バルブ駆動回路、20:フィルタ、21:電動機制御盤、22:電動機駆動回路、23:管理値設定器。24:操作器、25:警報器

【技術分野】

【0001】

本発明は、粉体吹込みタンクから溶鋼に粉体を加圧ガスで吹込む精錬設備、その設備における粉体吹込みタンクのリーク検知方法及びプログラムに関する。

【背景技術】

【0002】

鉄鋼の製造工程の一つである製鋼工程内の二次精錬では、不純物の除去のために溶鋼に粉体を吹込んで精錬する。本工程を実現する一つの方式として、粉体吹込みタンクに粉体を装入した後、タンクシール弁で封じた上で粉体吹込みタンク内に加圧ガスを供給して蓄圧し、粉体吹込みタンク内に蓄圧された加圧ガスにて粉体をランスから溶鋼に吹込む。

【0003】

タンクシール弁としてはボール弁等の気密性の高いものが選定されるが、粉体の粒径が小さいため、操業中にタンクシール弁に粉体が入り込んでしまうことがある。タンクシール弁に粉体が入り込んでしまうと、粉体がボールに噛み込んでタンクシール弁の気密性が保たれなくなる。また、長期間の使用等により、タンクシール弁のシール部分に摩耗が生じることもある。このようにタンクシール弁に粉体が入り込んだり、シール部分の摩耗が生じたりすると、そこから粉体吹込みタンク内の加圧ガスがリークして、粉体吹込みタンク内の圧力が下がってしまう。粉体の吹込みは溶鋼の静圧以上の圧力で行う必要があり、粉体吹込みタンク内の圧力が下がってしまうと、溶鋼に浸漬させているランスの先端の吹き出し口に溶鋼が入り込み、ランスが損傷して使用不可能となって操業が続けられなくなってしまう。

【0004】

加圧ガスを流して圧送し続けながら粉体を吹込む他の方式の場合、少々のリークがあっても操業を停止するほどの影響を与えない。例えば特許文献1には、加圧ガスを流して圧送し続けながら粉体を吹込む他の方式において、タンク内圧力がランス背圧を下回った時はタンク側のリークと判断する溶鋼への粉体の吹き込み制御方法が開示されている。また、特許文献2には、ガス消費設備とガス供給設備とを結ぶガス供給配管のガス漏洩を検知するために、ガス消費設備とガス供給設備とを結ぶガス供給配管の前記ガス供給設備に近い部分に設けられガス供給配管内の圧力を検出する圧力計と、前記ガス供給配管の前記ガス消費設備に近い部分に設けられガス供給配管内のガス流量を検出する流量計とを備えるガス漏洩検知警報装置が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−150218号公報

【特許文献2】特開昭63−24493号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、粉体吹込みタンク内に蓄圧してから粉体を吹込む方式の場合、特許文献1にあるようにタンク内圧力とランス背圧とを比較してリークを確認する方式は使用できない。また、特許文献2にあるように、リークが想定される箇所に圧力計や流量計を設けるのでは、コストがかかるという問題がある。

【0007】

従来は、多少リークして粉体吹込みタンク内の圧力が下がっても吹込みを継続できるように、粉体吹込みタンク内に蓄圧する圧力を必要以上に高圧化する設計がなされることもあった。しかしながら、この場合、粉体吹込みタンクの高圧容器化や加圧ガスの供給圧力の高圧化が必要となり、設備の建設コスト等を高めることになっていた。

【0008】

本発明は上記のような点に鑑みてなされたものであり、簡易な構成かつ低コストで粉体吹込みタンクのリークを検知できるようにすることを目的とする。

【課題を解決するための手段】

【0009】

本発明の溶鋼に粉体を吹込む精錬設備は、粉体吹込みタンクから溶鋼に粉体を加圧ガスで吹込む精錬設備であって、前記粉体吹込みタンクに粉体を供給する粉体供給手段と、前記粉体吹込みタンクに加圧ガスを供給して蓄圧する加圧ガス供給手段と、前記粉体吹込みタンクの荷重を検出する荷重検出手段と、前記粉体供給手段と前記粉体吹込みタンクとの間を連結し、前記荷重検出手段の荷重検出方向に伸縮する伸縮管とを備えたことを特徴とする。

また、本発明の溶鋼に粉体を吹込む精錬設備の他の特徴とするところは、前記粉体供給手段と前記粉体吹込みタンクとの間にタンクシール弁を備え、前記伸縮管は前記タンクシール弁よりも前記粉体供給手段側に配置されている点にある。

また、本発明の溶鋼に粉体を吹込む精錬設備の他の特徴とするところは、前記荷重検出手段で測定する荷重実績値と予め設定した荷重管理値とに基づいて、前記粉体吹込みタンクのリークを判定する制御手段を備えた点にある。

また、本発明の溶鋼に粉体を吹込む精錬設備の他の特徴とするところは、前記制御手段は、前記粉体吹込みタンクのリークを判定した場合、警報を発する又は前記タンクへの蓄圧を停止する点にある。

また、本発明の溶鋼に粉体を吹込む精錬設備の他の特徴とするところは、前記伸縮管は金属製である点にある。

本発明の粉体吹込みタンクのリーク検知方法は、本発明の溶鋼に粉体を吹込む精錬設備における粉体吹込みタンクのリーク検知方法であって、前記荷重検出手段で測定する荷重実績値と予め設定した荷重管理値とに基づいて、前記粉体吹込みタンクのリークを判定する手順を有することを特徴とする。

本発明のプログラムは、本発明の溶鋼に粉体を吹込む精錬設備において粉体吹込みタンクのリークを検知するためのプログラムであって、前記荷重検出手段で測定する荷重実績値と予め設定した荷重管理値とに基づいて、前記粉体吹込みタンクのリークを判定する処理をコンピュータに実行させる。

【発明の効果】

【0010】

本発明によれば、荷重検出手段の荷重検出方向に伸縮する伸縮管を用いることにより、粉体吹込みの制御のためにこれまでも設置されていた荷重検出手段を利用してリーク発生を判定することができ、簡易な構成かつ低コストで粉体吹込みタンクのリークを検知することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施形態に係る精錬設備の概略構成を示す図である。

【図2】荷重検出センサで測定する荷重実績値の例を示す特性図であり、(a)が通常時の特性図、(b)がリーク発生時の特性図である。

【図3】粉体吹込みタンクへの蓄圧時におけるタンクシール弁まわりの状態を示す図であり、(a)は通常時の状態を示す図、(b)はリーク発生時の状態を示す図である。

【図4】リーク発生の判定処理を示すフローチャートである。

【発明を実施するための形態】

【0012】

以下、添付図面を参照して、本発明の好適な実施形態について説明する。

図1に、本発明の実施形態に係る、鉄鋼製造業における製鋼工程の精錬設備の概略構成を示す。この精錬設備は、粉体吹込みタンク(以下、単にタンクという)1から鍋2内の溶鋼3に粉体4を吹込む設備であり、以下に詳述するように、粉体吹込みタンクのリーク検知システムを有する。

【0013】

タンク1の上方には、タンク1に粉体4を供給する粉体供給源であるホッパー5、ホッパー5からタンク1への粉体供給ルートを開閉する粉体切出し弁6を備え、これらホッパー5及び粉体切出し弁6により粉体供給手段が構成される。また、ホッパー5からタンク1への粉体供給ルート上には、粉体4を吹込むときにタンク1を封じるためのタンクシール弁8が配置される。そして、粉体切出し弁6とタンクシール弁8との間を金属製の伸縮管7で連結する。

【0014】

また、タンク1の下方には、タンク1内に装入した粉体4を排出する出口弁9、出口弁9にフレキシブル配管で接続するランス10を備える。ランス10は、出口弁9から排出される粉体4を溶鋼3中に導引するためのもので、駆動電動機11により上昇、下降制御される。

【0015】

さらに、タンク1の側方には、タンク1にアルゴンガス、窒素ガス等を加圧した加圧ガスを供給する加圧ガス供給源12、加圧ガス供給源12からタンク1への加圧ガス供給ルートを開閉する加圧弁13を備え、これら加圧ガス供給源12及び加圧弁13により加圧ガス供給手段が構成される。なお、加圧弁13とタンク1とは、柔軟性を有するフレキシブル配管で接続する。

【0016】

タンク1及びホッパー5は架構14で支持されている。特にタンク1は、鉛直方向についてフローティング支持されており、タンク1の底面は、タンク1の荷重を検出する荷重検出センサ15で支持される。ここで、粉体切出し弁6とタンクシール弁8との間に配置される伸縮管7としてはまっすぐなものを選定し、その取り付け方向はタンク1を支持する荷重検出センサ15と同一軸方向とする。すなわち、伸縮管7は、荷重検出センサ15の荷重検出方向、本実施形態の場合は上下方向に伸縮し、それ以外の方向への膨張は略ないものとする。伸縮管7はいわゆるベローズ(蛇腹)構造の伸縮自在管で構成することができる。

【0017】

本実施形態に係る精錬設備では、溶鋼3への粉体4の吹込みを制御する制御装置16を備える。制御装置16は、詳細は後述するが、各種演算を行う比較演算部17、各種指令を発する指令部18、バルブ駆動回路19、フィルタ20を備える。バルブ駆動回路19は、指令部18からの指令に基づいて、粉体切出し弁6、タンクシール弁8及び加圧弁13を制御する。また、出口弁9及び駆動電動機11は、電動機制御盤21の電動機駆動回路22に接続しており、バルブ駆動回路19は、指令部18からの指令に基づいて、電動機駆動回路22を介して出口弁9及び駆動電動機11を制御する。

【0018】

制御装置16には、比較演算部17にオペレータの入力により各種管理値を設定する管理値設定器23、各種操作を行う操作器24が接続する。また、制御装置16には、警報を発する警報器25が接続する。

【0019】

また、制御装置16の比較演算部17には、荷重検出センサ15で測定する荷重実績値がフィルタ20を介して入力される。フィルタ20は、工場内の振動等の外乱を除去するためのものであり、例えば高周波成分を除去するバンドパスフィルタが用いられる。

【0020】

次に、本実施形態に係る精錬設備の処理動作を説明する。図2(a)には、通常時に荷重検出センサ15で測定する荷重実績値の例を示す。まずタンク1への粉体4の供給を開始する(図2(a)のタイミングt1)。この時点では、粉体切出し弁6、タンクシール弁8、出口弁9及び加圧弁13はいずれも閉じている。粉体4の供給開始に際して、荷重検出センサ15でタンク1の初期重量T0を測定する。制御装置16は、この初期重量T0を比較演算部17に格納する。予め操業管理者によって管理値設定器23で設定された粉体4の供給設定量T1が比較演算部17に格納されており、荷重検出センサ15でタンク1の初期重量T0が測定され、比較演算部17に格納された時点で、粉体4の供給完了の目標重量T2=T0+T1が比較演算部17に格納される。

【0021】

目標重量T2が比較演算部17に格納された後、操業管理者による運転指令が操作器24から入力されると、指令部18は、バルブ駆動回路19にタンクシール弁8の開指令を出力する。これによりタンクシール弁8が開く。そして、タンクシール弁8が開くと、指令部18は、バルブ駆動回路19に粉体切出し弁6の開指令を出力する。これにより粉体切出し弁6も開く。この状態では、ホッパー5の粉体4が、粉体切出し弁6から伸縮管7、タンクシール弁8を通って、タンク1に落下、供給される。

【0022】

タンク1に粉体4が供給されると、荷重検出センサ15で測定する荷重実績値が上昇していくので、その測定値が目標重量T2に達すると、比較演算部17は指令部18に停止信号を出力する。指令部18は停止信号を受け取ると、バルブ駆動回路19に粉体切出し弁6の閉指令を出力する。これにより粉体切出し弁6が閉じる。そして、粉体切出し弁6が閉じると、指令部18は、バルブ駆動回路19にタンクシール弁8の閉指令を出力する。これによりタンクシール弁8が閉じて、タンク1への粉体4の供給が完了する(図2(a)のタイミングt2)。なお、荷重検出センサ15の測定値が目標重量T2に達すると粉体切出し弁6、タンクシール弁8を閉じるが、弁6、8が閉じるまでの時間差のために、実際にタンク1への粉体4の供給が停止したときに荷重検出センサ15の測定値はT3(>T2)となる。

【0023】

タンク1への粉体4の供給が完了すると、次にタンク1への蓄圧を開始する(図2(a)のタイミングt3)。この時点では、粉体切出し弁6、タンクシール弁8、出口弁9及び加圧弁13はいずれも閉じている。指令部18は、バルブ駆動回路19に加圧弁13の開指令を出力する。これにより加圧弁13が開いて、タンク1に加圧ガスが供給される。加圧弁13が開いて時間tが経過すると、タンク1内の圧力が加圧ガス供給源12の加圧ガスの圧力と等しくなるので、指令部18は、バルブ駆動回路19に加圧弁13の閉指令を出力する。これにより加圧弁13が閉じて、タンク1への蓄圧が完了する(図2(a)のタイミングt4)。

【0024】

タンク1への蓄圧が完了すると、指令部18は、バルブ駆動回路19に出口弁9の開指令を出力する。これにより出口弁9が開き、タンク1内に蓄圧された加圧ガスにより粉体4がランス10の先端の吹込み口から吹出する(図2(a)のタイミングt5)。また、指令部18は、電動機駆動回路22を介して駆動電動機11に駆動信号を出力し、ランス10を下降させて、ランス10の先端の吹込み口を溶鋼3に浸漬させ、粉体4を溶鋼3に吹込む(図2(a)のタイミングt6)。

【0025】

溶鋼3への粉体4の吹込みが完了又は中止となると、指令部18は、電動機駆動回路22を介して駆動電動機11に駆動信号を出力し、ランス10を上昇させて、ランス10の先端の吹込み口を溶鋼3の上方に移動させる(図2(a)のタイミングt7)。また、指令部18は、バルブ駆動回路19に出口弁9の閉指令を出力する。これにより出口弁9が閉じて、溶鋼3への粉体4の吹込みが完了する(図2(a)のタイミングt8)。

【0026】

ここで、タンクシール弁8に粉体4が入り込んで、タンクシール弁8からタンク1内の加圧ガスがリークしてしまう状態を説明する。図2(b)には、リーク発生時に荷重検出センサ15で測定する荷重実績値の例を示す。

【0027】

リーク発生時には、タンク1への蓄圧を開始すると、タンク1内の加圧ガスがタンクシール弁8から漏れ出して伸縮管7に流れ込む。図3は、タンク1への蓄圧時におけるタンクシール弁8まわりの状態を示す図であり、(a)は通常時の状態を示す図、(b)はリーク発生時の状態を示す図である。図3(b)に示すように、タンク1内の加圧ガスがタンクシール弁8から漏れ出して伸縮管7に流れ込むと、粉体切出し弁6は閉じているので、その加圧ガスが伸縮管7に蓄積することになる。したがって、伸縮管7に加圧ガスが充満し、伸縮管7を伸ばす方向に力が発生する。伸縮管7の断面積をS、加圧ガスの圧力をPとすると、荷重検出センサ15と同一軸方向に作用する力Nは、

N=a×P×S

となる。係数aは、粉体切出し弁6はガス封止用のバルブではないため完全に密封できないため、伸縮管7に作用する圧力はPと等しくならない等の理由による低減分を表わしている。この力Nが発生することにより、荷重検出センサ15の測定値は力Nに比例して増加する。すなわち、荷重検出センサ15で測定する荷重実績値に基づいてリーク発生を判定することが可能になる。なお、図2(b)に示すように、タンク1への蓄圧を開始してから、荷重検出センサ15の測定値に基づいてリーク発生を判定できるようになるまでには時間遅れτがある。

【0028】

図4を参照して、制御装置16によるリーク発生の判定処理を説明する。予め操業管理者によって管理値設定器23で設定された荷重管理値ΔTが比較演算部17に格納されている。荷重管理値ΔTは、予め伸縮管7に加圧ガスを流して試験的に求めた数値とする。比較演算部17は、タンク1への蓄圧を開始する直前の荷重検出センサ15の測定値T3を格納する(ステップS101)。

【0029】

次に、比較演算部17は、荷重検出センサ15の現在の測定値Tと、タンク1への蓄圧を開始する直前の荷重検出センサ15の測定値T3との差が荷重管理値ΔT以上となったか否かを判定する(ステップS102)。

【0030】

T−T3≧ΔTとなった場合、その時点で、伸縮管7を伸ばす方向に力が発生している、すなわちリークが発生していると判定するようにしてもよいが、本実施形態では、ステップS103に進み、T−T3≧ΔTの状態が所定時間だけ連続しているか否かを判定する。伸縮管7は所定のバネ定数を有する弾性体であるので、伸ばす方向に力が発生すると、荷重検出センサ15の測定値は、漸減する正弦波状に現れる。そこで、正弦波状に現れる荷重検出センサ15の測定値を全波整流した上で、T−T3≧ΔTの状態が所定時間だけ連続しているか否かを判定する。T−T3≧ΔTの状態が所定時間だけ連続している場合、ステップS104に進み、伸縮管7を伸ばす方向に力が発生している、すなわちリークが発生していると判定する。

【0031】

リークが発生していると判定した場合、比較演算部17は、警報器25を介して警報を発したり、指令部18に異常停止信号を出力したりする。指令部18は異常停止信号を受け取ると、バルブ駆動回路19に加圧弁13の閉指令を出力する。これにより加圧弁13が閉じて、タンク1への蓄圧を自動停止する。

【0032】

ステップS102、S103でNoの場合、タンク1への蓄圧が完了するまで(ステップS105)、ステップS102、S103の監視を繰り返す。

【0033】

以上述べたように、タンクシール弁8からタンク1内の加圧ガスがリークしたことを早期に検知して、操業管理者に注意を喚起したり、タンク1への蓄圧を自動停止したりすることにより、ランス10等の設備の損傷を防止することができる。また、タンク1内に蓄圧する圧力を必要以上に高圧化する必要がなくなるので、タンク1の高圧容器化や加圧ガスの供給圧力の高圧化が不要で、設備の建設コスト等を低減させることができる。

【0034】

しかも、荷重検出センサ15の荷重検出方向に伸縮する伸縮管7を用いることにより、粉体吹込みの制御のためにこれまでも設置されていた荷重検出センサ15を利用してリーク発生を判定することができ、簡易な構成かつ低コストでリークの検知が可能になる。

【0035】

制御装置16は、パーソナルコンピュータ、シーケンサー、又はハードリレー回路を用いて構成することができる。例えばパーソナルコンピュータやシーケンサーを用いる場合には、ハードウェアとして管理値設定器23に設定を入力するためのキーボード及びマウス、画面を表示するディスプレイ、電動機制御盤21との信号を送受信するためのI/Oユニット、荷重検出センサからの信号をI/Oユニットに取り込むための荷重変換アンプ、DHD又はHDD等の外部メモリ、並びにCPU及びメインメモリを含む本体で構成してもよい。この場合、比較演算部17、指令部18、管理値設定器23で実行する各処理は、パーソナルコンピュータやシーケンサー本体内にソフトウェアを作成してロードして実行する。

【符号の説明】

【0036】

1:粉体吹込みタンク、2:鍋、3:溶鋼、4:粉体、5:ホッパー、6:粉体切出し弁、7:伸縮管、8:タンクシール弁、9:出口弁、10:ランス、11:駆動電動機、12:加圧ガス供給源、13:加圧弁、14:架構、15:荷重検出センサ、16:制御装置、17:比較演算部、18:指令部、19:バルブ駆動回路、20:フィルタ、21:電動機制御盤、22:電動機駆動回路、23:管理値設定器。24:操作器、25:警報器

【特許請求の範囲】

【請求項1】

粉体吹込みタンクから溶鋼に粉体を加圧ガスで吹込む精錬設備であって、

前記粉体吹込みタンクに粉体を供給する粉体供給手段と、

前記粉体吹込みタンクに加圧ガスを供給して蓄圧する加圧ガス供給手段と、

前記粉体吹込みタンクの荷重を検出する荷重検出手段と、

前記粉体供給手段と前記粉体吹込みタンクとの間を連結し、前記荷重検出手段の荷重検出方向に伸縮する伸縮管とを備えたことを特徴とする溶鋼に粉体を吹込む精錬設備。

【請求項2】

前記粉体供給手段と前記粉体吹込みタンクとの間にタンクシール弁を備え、

前記伸縮管は前記タンクシール弁よりも前記粉体供給手段側に配置されていることを特徴とする請求項1に記載の溶鋼に粉体を吹込む精錬設備。

【請求項3】

前記荷重検出手段で測定する荷重実績値と予め設定した荷重管理値とに基づいて、前記粉体吹込みタンクのリークを判定する制御手段を備えたことを特徴とする請求項1又は2に記載の溶鋼に粉体を吹込む精錬設備。

【請求項4】

前記制御手段は、前記粉体吹込みタンクのリークを判定した場合、警報を発する又は前記タンクへの蓄圧を停止することを特徴とする請求項3に記載の溶鋼に粉体を吹込む精錬設備。

【請求項5】

前記伸縮管は金属製であることを特徴とする請求項1乃至4のいずれか1項に記載の溶鋼に粉体を吹込む精錬設備。

【請求項6】

請求項1乃至5のいずれか1項に記載の溶鋼に粉体を吹込む精錬設備における粉体吹込みタンクのリーク検知方法であって、

前記荷重検出手段で測定する荷重実績値と予め設定した荷重管理値とに基づいて、前記粉体吹込みタンクのリークを判定する手順を有することを特徴とする粉体吹込みタンクのリーク検知方法。

【請求項7】

請求項1乃至5のいずれか1項に記載の溶鋼に粉体を吹込む精錬設備において粉体吹込みタンクのリークを検知するためのプログラムであって、

前記荷重検出手段で測定する荷重実績値と予め設定した荷重管理値とに基づいて、前記粉体吹込みタンクのリークを判定する処理をコンピュータに実行させるためのプログラム。

【請求項1】

粉体吹込みタンクから溶鋼に粉体を加圧ガスで吹込む精錬設備であって、

前記粉体吹込みタンクに粉体を供給する粉体供給手段と、

前記粉体吹込みタンクに加圧ガスを供給して蓄圧する加圧ガス供給手段と、

前記粉体吹込みタンクの荷重を検出する荷重検出手段と、

前記粉体供給手段と前記粉体吹込みタンクとの間を連結し、前記荷重検出手段の荷重検出方向に伸縮する伸縮管とを備えたことを特徴とする溶鋼に粉体を吹込む精錬設備。

【請求項2】

前記粉体供給手段と前記粉体吹込みタンクとの間にタンクシール弁を備え、

前記伸縮管は前記タンクシール弁よりも前記粉体供給手段側に配置されていることを特徴とする請求項1に記載の溶鋼に粉体を吹込む精錬設備。

【請求項3】

前記荷重検出手段で測定する荷重実績値と予め設定した荷重管理値とに基づいて、前記粉体吹込みタンクのリークを判定する制御手段を備えたことを特徴とする請求項1又は2に記載の溶鋼に粉体を吹込む精錬設備。

【請求項4】

前記制御手段は、前記粉体吹込みタンクのリークを判定した場合、警報を発する又は前記タンクへの蓄圧を停止することを特徴とする請求項3に記載の溶鋼に粉体を吹込む精錬設備。

【請求項5】

前記伸縮管は金属製であることを特徴とする請求項1乃至4のいずれか1項に記載の溶鋼に粉体を吹込む精錬設備。

【請求項6】

請求項1乃至5のいずれか1項に記載の溶鋼に粉体を吹込む精錬設備における粉体吹込みタンクのリーク検知方法であって、

前記荷重検出手段で測定する荷重実績値と予め設定した荷重管理値とに基づいて、前記粉体吹込みタンクのリークを判定する手順を有することを特徴とする粉体吹込みタンクのリーク検知方法。

【請求項7】

請求項1乃至5のいずれか1項に記載の溶鋼に粉体を吹込む精錬設備において粉体吹込みタンクのリークを検知するためのプログラムであって、

前記荷重検出手段で測定する荷重実績値と予め設定した荷重管理値とに基づいて、前記粉体吹込みタンクのリークを判定する処理をコンピュータに実行させるためのプログラム。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−219318(P2012−219318A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−85469(P2011−85469)

【出願日】平成23年4月7日(2011.4.7)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月7日(2011.4.7)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]