溶鋼の取鍋精錬装置及び溶鋼の取鍋精錬方法

【課題】スラグ21に浸漬した電極間でスラグを介してアーク加熱を行う溶鋼の取鍋精錬装置において、水冷炉蓋部の損傷発生を防止するとともに、取鍋内に添加する副材料の原単位を低減することのできる取鍋精錬装置及び取鍋精錬方法を提供する。

【解決手段】溶鋼の取鍋精錬装置は、水冷炉蓋部4の金属部材から炉内側に複数の金属突起物7を設け、及び/又は、3本の電極の中心を結んだ三角形領域(中心部設置領域15)において炉蓋から炉内側に1本以上の金属突起物7を設け、金属突起物7の炉内側先端位置は炉内側に露出している。オープンアークが発生しても電極と金属突起物との間にアークが形成されるので、炉蓋の破損を防止することができるとともに、スラグ厚を薄くして副原料使用原単位を低減することが可能となる。

【解決手段】溶鋼の取鍋精錬装置は、水冷炉蓋部4の金属部材から炉内側に複数の金属突起物7を設け、及び/又は、3本の電極の中心を結んだ三角形領域(中心部設置領域15)において炉蓋から炉内側に1本以上の金属突起物7を設け、金属突起物7の炉内側先端位置は炉内側に露出している。オープンアークが発生しても電極と金属突起物との間にアークが形成されるので、炉蓋の破損を防止することができるとともに、スラグ厚を薄くして副原料使用原単位を低減することが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炉体軸芯に回転対称に3本の電極を有し、スラグに浸漬した電極間でスラグを介してアーク加熱を行う溶鋼の取鍋精錬装置及びその取鍋精錬装置を用いた取鍋精錬方法に関するものである。

【背景技術】

【0002】

転炉又は電気炉で溶製された溶鋼を取鍋に出鋼した後、さらに取鍋中の溶鋼について二次精錬を行うことを目的にして、アーク加熱を行う溶鋼の取鍋精錬装置が知られている。LF(Ladle Furnace)とも呼ばれている。取鍋内の溶鋼表面にスラグを形成し、取鍋底からの不活性ガス吹き込みによって溶鋼を攪拌しつつ、サブマージドアーク加熱を行う。取鍋の炉体軸芯に回転対称に3本の電極を有し、この電極先端をスラグに浸漬し、スラグを介して電極間でアーク加熱を行うものである。

【0003】

取鍋精錬装置(LF)は図5に示すように炉蓋2を有し、炉蓋2には3本の電極3が貫通する電極孔6を有し、この電極孔6を貫通して電極3が炉内に挿入され、溶鋼表面のスラグ21に浸漬してアーク加熱を行う。炉蓋1の電極孔6よりも外周側については、炉蓋鉄皮の炉内側に耐火物を内張りした構造、あるいは図5に示すように炉蓋鉄皮の炉内側を水冷構造にした構造が採用される。本発明においては水冷構造を採用した炉蓋を対象とし、炉蓋のうち水冷構造を有する部分を水冷炉蓋部4と称する。

【0004】

水冷炉蓋部4は、電極孔の外周側から炉蓋の外周付近までの位置を占め、鉄皮の炉内側を水冷ジャケット構造とし、あるいは鉄皮の炉内側に冷却水配管を配設した構造とする。水冷ジャケットあるいは冷却水配管が炉内側に露出していてもよく、水冷ジャケットあるいは冷却水配管のさらに炉内側に耐火物被覆を設けても良い。さらには、水冷ジャケットあるいは冷却水配管を炉内側に露出させ、これら表面にスラグをコーティングしてスラグ被覆層を形成することとしても良い。

【0005】

電極孔6を含む炉蓋2の中心部については、小天井5と呼ばれ、水冷構造とはせず、鉄皮の炉内側に耐火物を内張りした構造としている。

【0006】

非特許文献1には、アーク炉回路の特性・その1として、三相平衡回路での特性が解説されている。アーク長さと電圧、力率の関係について、同文献の第56頁には、(V)式として

Va=V0cosθ−IR=VA+VK+EKL (V)

と記載されている。ここで、Va:アーク電圧、V0:無負荷時二次相電圧、cosθ:力率、I:アーク電流、R:回路レジスタンス、VA:陽極降下、VK:陰極降下、EK:アーク柱での電界強度(V/mm)、L:アーク長さ(mm)を表す。

【0007】

上記(V)式において、VA+VK=C、EK=αと置き換え、Lに関する式とすると下記(1)式のようになる。

L=(V0×cosθ−I×R−C)×(1/α) (1)

ここで、L:理論アーク長(mm)、C:陽陰極電圧降下(V)、cosθ:力率、1/α=1/EK:電位傾度係数、I:アーク電流(A)、R:回路レジスタンス(Ω)である。

【0008】

図5(b)に示すように、取鍋1内に溶鋼20が満たされ、溶鋼20の表面にスラグ21の層が形成される。3本の電極の先端がいずれもスラグ中に浸漬している場合は、図6(a)に示すように、スラグ21中において電極間にアーク22が発生し、サブマージドアーク加熱が行われる。ところが、図6(b)に示すように3本のうちのいずれかの電極先端がスラグと離れると、当該電極3と炉蓋2との間にアークが発生することがある。このようなアークをオープンアーク23と呼ぶ。オープンアーク23の到達先が水冷炉蓋部の冷却水配管あるいは水冷ジャケット表皮であった場合、これらオープンアークの到達先が高熱にさらされ、損傷することとなる。冷却水配管や水冷ジャケット表皮が損傷すると、冷却水漏れが発生するので、LFの操業を停止して補修を行う必要が生じる。冷却水配管の炉内側を耐火物で被覆した場合であっても、耐火物が剥離したり、耐火物表面の変質や地金付着が生じた場合、冷却水配管にオープンアークが到達するケースがあるため、冷却水配管の損傷は発生し得る。また、冷却水配管の炉内側をスラグで被覆する場合については、たまたまスラグで被覆されていない箇所にオープンアークが到達することがあり、このような場合は到達箇所の冷却水配管が損傷する。

【先行技術文献】

【非特許文献】

【0009】

【非特許文献1】「アーク炉の電熱」(5) 工業加熱 Vol.18,No.3、第54〜57頁

【発明の概要】

【発明が解決しようとする課題】

【0010】

取鍋内溶鋼表面を被覆するスラグの厚さをTSとおいたとき、スラグ厚さTSは、前記(1)式で算出される理論アーク長Lよりも大きくなければならない。すなわち、発熱量を高くするために、理論アーク長付近で操業を行うが、スラグ厚が十分に確認されていない場合、電極先端がスラグから露出し、オープンアーク状態となる可能性があるからである。実際のLFの操業においては、取鍋内の溶鋼表面が波打っていることから、スラグ厚さTSを理論アーク長Lと同一としたのでは電極先端が頻繁にスラグ表面から非浸漬状態となり、その際に非浸漬となった電極と水冷炉蓋部との間で図6(b)に示すようにオープンアークが発生し、水冷炉蓋部の冷却水配管類が損傷して水漏れが発生することとなる。そのため、スラグ厚さTSを理論アーク長Lと同一とするのでは足りず、スラグ厚さTSを理論アーク長Lより100〜200mmほど大きな値としていた。そのようにスラグ厚を厚くしても電極がスラグから非浸漬となる場合がある頻度で発生し、水冷炉蓋部の損傷と水漏れ発生を完全に防止することができなかった。

【0011】

スラグ厚を確保するために取鍋内に添加する副材料の原単位が増大し、これが取鍋精錬コストを押し上げる要因となっていた。また、水冷炉蓋部が損傷するため、修復費用がかかると同時に、修復時にLFの生産能率を低減させる原因となっていた。

【0012】

本発明は、水冷炉蓋部の損傷発生を防止するとともに、取鍋内に添加する副材料の原単位を低減することのできる取鍋精錬装置及び取鍋精錬方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

即ち、本発明の要旨とするところは以下の通りである。

(1)炉体軸芯に回転対称に3本の電極3を有し、スラグ21に浸漬した電極間でスラグを介してアーク加熱を行う溶鋼の取鍋精錬装置において、循環する冷却水で冷却する水冷炉蓋部4と3本の電極3が貫通する電極孔6とを有する炉蓋2を備え、

水冷炉蓋部4の金属部材から炉内側に複数の金属突起物7を設け、及び/又は、3本の電極の中心を結んだ三角形領域(以下「中心部設置領域15」という。)において炉蓋から炉内側に1本以上の金属突起物7を設け、金属突起物7の炉内側先端位置は炉内側に露出していることを特徴とする溶鋼の取鍋精錬装置。

(2)水冷炉蓋部4に設けた金属突起物7は、最も近い隣接する金属突起物との最短距離dPが、当該金属突起物の長さLPの2倍以下であることを特徴とする上記(1)に記載の溶鋼の取鍋精錬装置。

(3)取鍋内の溶鋼表面に形成するスラグ厚を、下記(1)式で規定するL以上かつL+100mm以下とすることを特徴とする上記(1)又は(2)に記載の溶鋼の取鍋精錬装置を用いた溶鋼の取鍋精錬方法。

L=(V0×cosθ−I×R−C)×(1/α) (1)

ここで、L:理論アーク長(mm)、V0:無負荷時二次相電圧、C:陽陰極電圧降下(V)、cosθ:力率、1/α=1/EK:電位傾度係数、I:アーク電流(A)、R:回路レジスタンス(Ω)である。

【発明の効果】

【0014】

本発明は、スラグに浸漬した電極間でスラグを介してアーク加熱を行う溶鋼の取鍋精錬装置において、水冷炉蓋部と小天井の一方又は両方に金属突起物を設け、金属突起物を炉内側に露出させることにより、オープンアークによる炉蓋の破損を防止することができるとともに、スラグ厚を薄くすることによって副原料使用原単位を低減することが可能となる。

【図面の簡単な説明】

【0015】

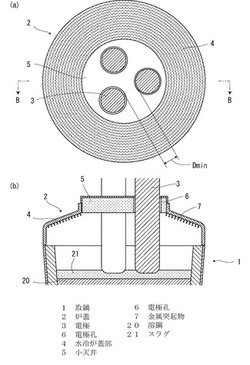

【図1】本発明の取鍋精錬装置を示す概略図であり、(a)は炉蓋を下から見た図、(b)はB−B矢視断面図である。

【図2】本発明の取鍋精錬装置を示す概略図であり、(a)は炉蓋を下から見た図、(b)はB−B矢視断面図である。

【図3】本発明の取鍋精錬装置を示す概略図であり、(a)は炉蓋を下から見た図、(b)はB−B矢視断面図である。

【図4】水冷炉蓋部に金属突起物を形成する例を示す部分断面図である。

【図5】従来の取鍋精錬装置を示す概略図であり、(a)は炉蓋を下から見た図、(b)はB−B矢視断面図である。

【図6】アークが形成される状況を示す取鍋精錬装置の断面図であり、(a)はスラグ内にアークが形成される状況、(b)はオープンアークが形成される状況を示す。

【発明を実施するための形態】

【0016】

図6に示す水冷炉蓋部4の金属部分は、電位としては接地電位である。そのため、電極3との間に電位差が生じるので、図6(b)に示すように電極3の先端がスラグ21から離れて非浸漬となると、電極3と水冷炉蓋部4との電位差に基づいて、電極と水冷炉蓋部の金属部分との間にオープンアーク23が発生する。

【0017】

本発明においては第1に、水冷炉蓋部4の金属部材から炉内側に複数の金属突起物7を設けることとすると好ましい(図1)。水冷炉蓋部4の金属部材から炉内側に金属突起物7を設けると、その金属突起物7の先端側が避雷針の役割を果たし、電極3からオープンアークが発生する際に優先して金属突起物7の先端との間にアークが発生する。そして、金属部分のうち、オープンアークが接する金属突起物先端部分のみが高温に加熱され、オープンアークに起因する電流が流れる金属部分でも金属突起物先端部分以外は温度が上がらないので、水冷炉蓋部の冷却水配管や水冷ジャケット表皮が損傷することはない。

【0018】

水冷炉蓋部のうち、少なくとも複数の箇所に金属突起物7を設ける。金属突起物7の設置箇所が多いほど、オープンアークが金属突起物以外の位置に到達する可能性が少なくなるので好ましい。図1は水冷炉蓋部4の全域に金属突起物7を設けた例である。ただし、金属突起物の数が多すぎると炉蓋重量が増加しすぎるため、100本〜2000本に設定することが望ましい。

【0019】

水冷炉蓋部のうち、電極との距離が近い部位ほど、オープンアークが発生しやすい。ここで図2に示すように、隣り合う電極間の最短距離をDminとおくと、水冷炉蓋部4の電極3からの距離がDmin以下である部位において、電極との間でオープンアークが発生しやすい。図2において仮想円18の内側部分である。以下、水冷炉蓋部の電極からの距離がDmin以下である部位を、図2に示すように「水冷部設置領域14」と称する。水冷炉蓋部4の全体ではなく、電極3からの距離がDmin以下である部位(水冷部設置領域14)の金属部材から炉内側に金属突起物7を設けることとしても良い(図2)。

【0020】

金属突起物は、その炉内側先端位置が炉内側に露出していることが必要である。図4(a)に示すように、水冷炉蓋部4の金属構造物が炉内側に露出している場合には、その金属構造物の炉内側に金属突起物7を設けることにより、必然的に金属突起物7の炉内側先端位置は炉内側に露出することになる。図4(a)では冷却水配管10が金属構造物に該当する。また、図4(b)〜(e)に示すように水冷炉蓋部4の金属構造物の炉内側表面に耐火物12による被覆を行う場合には、金属突起物7の炉内側先端位置が耐火物被覆の表面よりも炉内側に露出することにより、金属突起物7の炉内側先端位置は炉内側に露出することになる。図4(b)(c)は、冷却水配管10あるいは鉄皮11に設けたスタッド16の一部を長くして耐火物12の表面に露出させ、金属突起物7とした例である。図4(e)は水冷ジャケット17の表面に設置するスタッド16よりも長い金属突起物7を設け、耐火物12の表面に露出させた例である。水冷炉蓋部の炉内側表面にスラグをコーティングする場合には、スラグコーティング厚みが部分的に厚くなり、その部分に設置した金属突起物の炉内側先端部がスラグコーティング層内に埋没することがあるが、そこまでスラグコーティング層が厚くなった部分については、たとえその部分にオープンアークが到達しても水冷炉蓋部の金属部分を損傷するには至らないので、本発明の効果が不十分となることはない。

【0021】

水冷炉蓋部4に設ける金属突起物7については、金属突起物相互間の距離が近くなるほど、オープンアークが金属突起物先端以外の冷却水配管そのものに到達する可能性が減少するので好ましい。具体的には、図4(a)に示すように、最も近い隣接する金属突起物7との最短距離dPが、当該金属突起物の長さLPの2倍以下であると好ましい。水冷炉蓋部の半径方向と円周方向のいずれも、上記距離関係を有することとすると好ましい。以上より、金属突起物の長さLPが長いほど、金属突起物相互間距離dPを長くすることができる。金属突起物長さLPは1mm以上が好ましい。10mm以上とするとさらに好ましい。一方、金属突起物の長さLPが長すぎると、溶鋼やスラグに接触し、あるいはオープンアークが飛び続けることがあるので好ましくない。金属突起物長さLPを500mm以下とすればこのような問題が発生しない。50mm以下とするとさらに好ましい。

【0022】

本発明においては第2に、図3に示すように、3本の電極3の中心を結んだ三角形領域(以下「中心部設置領域15」という。)において炉蓋から炉内側に1本以上の金属突起物7を設けることとすると好ましい。この場合も上記第1の場合の金属突起物と同様、金属突起物7の炉内側先端位置は炉内側に露出していることとする。通常、電極孔を含む炉蓋の中心部分については、鉄皮の炉内側に耐火物を積層した小天井5が設けられる。小天井5については、電極からの距離が近いため、オープンアークが形成されないように絶縁構造とするため、金属部材を露出させずに耐火物12を積層しているのである。これに対して本発明では、上記のように中心部接地領域に金属突起物7を設ける。この金属突起物7は小天井の鉄皮11と導通することにより、接地電位を保持している。そして中心部設置領域15内であれば電極3からの距離が近いので、電極先端がスラグから非浸漬状態となったとき、オープンアークは優先して中心部設置領域15に設けた金属突起物7との間に形成されることになるので、水冷炉蓋部4との間にオープンアークが形成される頻度が少なくなり、水冷炉蓋部4の冷却水配管などが損傷から免れることになるのである。

【0023】

中心部設置領域に金属突起物を設けるに際し、3本の電極からの距離が等しい炉の軸芯部の位置と電極との距離が、隣り合う電極間の最短距離より短い場合には、当該軸芯部に1本の金属突起物を設けることにより、この目的を達成することができる。電極と軸芯部との距離が隣り合う電極間の最短距離より長い場合には、中心部設置領域内に複数の金属突起物を設けることにより、電極と金属突起物との距離を隣り合う電極間の最短距離より短くすることができる。

【0024】

もちろん、図1、2に示すように水冷炉蓋部4に金属突起物を設けるとともに、図3に示すように中心部設置領域15にも金属突起物を設けることとしても良い。

【0025】

LFを用いた取鍋精錬において、取鍋内の溶鋼表面に溶融スラグ層を形成し、この溶融スラグ層内に電極が浸漬することにより、アーク加熱が行われる。前述のとおり、静的には、スラグ厚さTSは、前記(1)式で算出される理論アーク長Lと同等あるいはそれ以上の厚さであれば足りる。ところが、溶鋼表面が波打っているため、(1)式で計算される理論アーク長と同一のスラグ厚では、電極先端が頻繁にスラグから露出し、オープンアーク発生頻度が増えるため、実際には(1)式で計算される理論アーク長にさらに100mmを足した厚さ以上のスラグ厚で取鍋精錬を行っていた。それでもオープンアーク発生によって水冷炉蓋部の冷却水配管の損傷が頻発している状況であった。

【0026】

本発明においては、たとえオープンアークが発生しても金属突起物先端と電極との間にオープンアークが形成されるので、水冷炉蓋部の冷却水配管が損傷することがなくなった。さらに、スラグ厚を従来よりも薄くしても水冷炉蓋部の損傷は発生しない。一方、スラグ厚TSを理論アーク長L+100mm以下とすれば、従来に比較して取鍋精錬時に添加する副原料の原単位を削減することができるので、製造コストを削減することが可能となる。そこで本発明は、取鍋内の溶鋼表面に形成するスラグ厚を、(1)式で規定するL以上かつL+100mm以下とすると好ましい。

【0027】

ここで、(1)式の具体的な計算手法について説明する。C:陽陰極電圧降下(V)は実測値から定めることができる。cosθ:力率は√(1−(IX/V0)2)から定めることができる。ここでI:アーク電流(A)、V0:無負荷時二次相電圧(V)、X:回路リアクタンス(Ω)である。1/α:電位傾度係数は0.01t+0.975(ただしt:スラグと溶鋼間の温度差(℃))から定めることができる。I:アーク電流(A)、R:回路レジスタンス(Ω)、X:回路リアクタンス(Ω)は実測値から定めることができる。I×R(V)を回路電圧降下状況から計測しても良い。

【実施例】

【0028】

転炉より出鋼された280トンの溶鋼を処理するためのLFにおいて本発明を適用した。図5に示すように、取鍋1を覆う炉蓋2には炉体軸芯に回転対称に3個の電極孔6があり、この電極孔6を貫通して3本の電極3が挿入される。この電極3がスラグ21に浸漬し、電極間でスラグを介して溶鋼のアーク加熱を行う。炉底にポーラスプラグを配置し、炉底からアルゴンガスを吹き込んで溶鋼の攪拌を行う。

【0029】

炉蓋2は、中心部が小天井5であって、鉄皮の炉内側を耐火物で被覆している。小天井5に電極孔6が配置されている。炉蓋2の小天井5より外周側が水冷炉蓋部4である。水冷炉蓋部4の炉内側表面は鋼製の冷却水配管で覆われている。隣り合う電極間の最短距離Dminは630mm、電極表面から水冷炉蓋部の金属部材までの最短距離dminは340mmである。

【0030】

アーク加熱装置は、無負荷時二次相電圧V0=211.9V、力率cosθ=0.82、電位傾度係数1/α=1.025、回路電圧降下I×R=45.5Vである。これら数値を(1)式に代入し、理論アーク長L=90mmと算出された。

【0031】

(本発明例1)

図1に示すように、水冷炉蓋部4の冷却水配管全面に、合計1100本の金属突起物7を設置した。金属突起物として、図4(f)に示すように、長さLP30mm、頭部の直径が34mmφの鋼製ボルトを用い、ボルト頭部が炉内側となるように冷却水配管に溶接した。金属突起物の中心間距離が75mmとなるように配置したので、最も近い隣接する金属突起物との最短距離dPは40mmとなり、当該最短距離が金属突起物の長さLPの1.3倍となった。

【0032】

(本発明例2)

図2に示すように、水冷炉蓋部4の電極からの距離がDmin以下である部位(水冷部設置領域14)のみに、金属突起物7を設けた。金属突起物の材質・形状、金属突起物の設置間隔は上記本発明例1と同様である。合計87本の金属突起物を設置した。

【0033】

(本発明例3)

図3に示すように、水冷炉蓋部4には金属突起物を設けず、小天井5の中心部に1本の金属突起物7を設けた。金属突起物は鋼製であり、金属突起物7は小天井の鉄皮11に溶接し、小天井の耐火物12から炉内側に30mm露出している。

【0034】

(比較例)

図5に示すように、金属突起物を設けずにLF操業を行った。

【0035】

(副原料の使用状況及び設備破損状況)

造滓材として、副原料にCaOとAl2O3を使用した。各実施例の副原料原単位、スラグ厚さ、造滓材発生量を表1に示す。設備破損状況を「冷却水配管破損回数/実績操業チャージ数」として評価し、結果を設備破損確率(%)として表1に示した。

【0036】

【表1】

【0037】

本発明例1〜3については、スラグ厚がL+10〜L+27mmと非常に薄いスラグ厚であるにもかかわらず、設備破損確率は0〜0.09%と非常に良好であった。副原料原単位、造塊滓発生原単位とにも、良好な結果を得ることができた。それに対し比較例においては、スラグ厚がL+100mmと厚いにもかかわらず、設備破損確率が0.13%と高い値であり、副原料原単位、造塊滓発生原単位とにも本発明例に比較して高い値であった。

【符号の説明】

【0038】

1 取鍋

2 炉蓋

3 電極

4 水冷炉蓋部

5 小天井

6 電極孔

7 金属突起物

10 冷却水配管

11 鉄皮

12 耐火物

13 スラグ

14 水冷部設置領域

15 中心部設置領域

16 スタッド

17 水冷ジャケット

18 仮想円

20 溶鋼

21 スラグ

22 アーク

23 オープンアーク

【技術分野】

【0001】

本発明は、炉体軸芯に回転対称に3本の電極を有し、スラグに浸漬した電極間でスラグを介してアーク加熱を行う溶鋼の取鍋精錬装置及びその取鍋精錬装置を用いた取鍋精錬方法に関するものである。

【背景技術】

【0002】

転炉又は電気炉で溶製された溶鋼を取鍋に出鋼した後、さらに取鍋中の溶鋼について二次精錬を行うことを目的にして、アーク加熱を行う溶鋼の取鍋精錬装置が知られている。LF(Ladle Furnace)とも呼ばれている。取鍋内の溶鋼表面にスラグを形成し、取鍋底からの不活性ガス吹き込みによって溶鋼を攪拌しつつ、サブマージドアーク加熱を行う。取鍋の炉体軸芯に回転対称に3本の電極を有し、この電極先端をスラグに浸漬し、スラグを介して電極間でアーク加熱を行うものである。

【0003】

取鍋精錬装置(LF)は図5に示すように炉蓋2を有し、炉蓋2には3本の電極3が貫通する電極孔6を有し、この電極孔6を貫通して電極3が炉内に挿入され、溶鋼表面のスラグ21に浸漬してアーク加熱を行う。炉蓋1の電極孔6よりも外周側については、炉蓋鉄皮の炉内側に耐火物を内張りした構造、あるいは図5に示すように炉蓋鉄皮の炉内側を水冷構造にした構造が採用される。本発明においては水冷構造を採用した炉蓋を対象とし、炉蓋のうち水冷構造を有する部分を水冷炉蓋部4と称する。

【0004】

水冷炉蓋部4は、電極孔の外周側から炉蓋の外周付近までの位置を占め、鉄皮の炉内側を水冷ジャケット構造とし、あるいは鉄皮の炉内側に冷却水配管を配設した構造とする。水冷ジャケットあるいは冷却水配管が炉内側に露出していてもよく、水冷ジャケットあるいは冷却水配管のさらに炉内側に耐火物被覆を設けても良い。さらには、水冷ジャケットあるいは冷却水配管を炉内側に露出させ、これら表面にスラグをコーティングしてスラグ被覆層を形成することとしても良い。

【0005】

電極孔6を含む炉蓋2の中心部については、小天井5と呼ばれ、水冷構造とはせず、鉄皮の炉内側に耐火物を内張りした構造としている。

【0006】

非特許文献1には、アーク炉回路の特性・その1として、三相平衡回路での特性が解説されている。アーク長さと電圧、力率の関係について、同文献の第56頁には、(V)式として

Va=V0cosθ−IR=VA+VK+EKL (V)

と記載されている。ここで、Va:アーク電圧、V0:無負荷時二次相電圧、cosθ:力率、I:アーク電流、R:回路レジスタンス、VA:陽極降下、VK:陰極降下、EK:アーク柱での電界強度(V/mm)、L:アーク長さ(mm)を表す。

【0007】

上記(V)式において、VA+VK=C、EK=αと置き換え、Lに関する式とすると下記(1)式のようになる。

L=(V0×cosθ−I×R−C)×(1/α) (1)

ここで、L:理論アーク長(mm)、C:陽陰極電圧降下(V)、cosθ:力率、1/α=1/EK:電位傾度係数、I:アーク電流(A)、R:回路レジスタンス(Ω)である。

【0008】

図5(b)に示すように、取鍋1内に溶鋼20が満たされ、溶鋼20の表面にスラグ21の層が形成される。3本の電極の先端がいずれもスラグ中に浸漬している場合は、図6(a)に示すように、スラグ21中において電極間にアーク22が発生し、サブマージドアーク加熱が行われる。ところが、図6(b)に示すように3本のうちのいずれかの電極先端がスラグと離れると、当該電極3と炉蓋2との間にアークが発生することがある。このようなアークをオープンアーク23と呼ぶ。オープンアーク23の到達先が水冷炉蓋部の冷却水配管あるいは水冷ジャケット表皮であった場合、これらオープンアークの到達先が高熱にさらされ、損傷することとなる。冷却水配管や水冷ジャケット表皮が損傷すると、冷却水漏れが発生するので、LFの操業を停止して補修を行う必要が生じる。冷却水配管の炉内側を耐火物で被覆した場合であっても、耐火物が剥離したり、耐火物表面の変質や地金付着が生じた場合、冷却水配管にオープンアークが到達するケースがあるため、冷却水配管の損傷は発生し得る。また、冷却水配管の炉内側をスラグで被覆する場合については、たまたまスラグで被覆されていない箇所にオープンアークが到達することがあり、このような場合は到達箇所の冷却水配管が損傷する。

【先行技術文献】

【非特許文献】

【0009】

【非特許文献1】「アーク炉の電熱」(5) 工業加熱 Vol.18,No.3、第54〜57頁

【発明の概要】

【発明が解決しようとする課題】

【0010】

取鍋内溶鋼表面を被覆するスラグの厚さをTSとおいたとき、スラグ厚さTSは、前記(1)式で算出される理論アーク長Lよりも大きくなければならない。すなわち、発熱量を高くするために、理論アーク長付近で操業を行うが、スラグ厚が十分に確認されていない場合、電極先端がスラグから露出し、オープンアーク状態となる可能性があるからである。実際のLFの操業においては、取鍋内の溶鋼表面が波打っていることから、スラグ厚さTSを理論アーク長Lと同一としたのでは電極先端が頻繁にスラグ表面から非浸漬状態となり、その際に非浸漬となった電極と水冷炉蓋部との間で図6(b)に示すようにオープンアークが発生し、水冷炉蓋部の冷却水配管類が損傷して水漏れが発生することとなる。そのため、スラグ厚さTSを理論アーク長Lと同一とするのでは足りず、スラグ厚さTSを理論アーク長Lより100〜200mmほど大きな値としていた。そのようにスラグ厚を厚くしても電極がスラグから非浸漬となる場合がある頻度で発生し、水冷炉蓋部の損傷と水漏れ発生を完全に防止することができなかった。

【0011】

スラグ厚を確保するために取鍋内に添加する副材料の原単位が増大し、これが取鍋精錬コストを押し上げる要因となっていた。また、水冷炉蓋部が損傷するため、修復費用がかかると同時に、修復時にLFの生産能率を低減させる原因となっていた。

【0012】

本発明は、水冷炉蓋部の損傷発生を防止するとともに、取鍋内に添加する副材料の原単位を低減することのできる取鍋精錬装置及び取鍋精錬方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

即ち、本発明の要旨とするところは以下の通りである。

(1)炉体軸芯に回転対称に3本の電極3を有し、スラグ21に浸漬した電極間でスラグを介してアーク加熱を行う溶鋼の取鍋精錬装置において、循環する冷却水で冷却する水冷炉蓋部4と3本の電極3が貫通する電極孔6とを有する炉蓋2を備え、

水冷炉蓋部4の金属部材から炉内側に複数の金属突起物7を設け、及び/又は、3本の電極の中心を結んだ三角形領域(以下「中心部設置領域15」という。)において炉蓋から炉内側に1本以上の金属突起物7を設け、金属突起物7の炉内側先端位置は炉内側に露出していることを特徴とする溶鋼の取鍋精錬装置。

(2)水冷炉蓋部4に設けた金属突起物7は、最も近い隣接する金属突起物との最短距離dPが、当該金属突起物の長さLPの2倍以下であることを特徴とする上記(1)に記載の溶鋼の取鍋精錬装置。

(3)取鍋内の溶鋼表面に形成するスラグ厚を、下記(1)式で規定するL以上かつL+100mm以下とすることを特徴とする上記(1)又は(2)に記載の溶鋼の取鍋精錬装置を用いた溶鋼の取鍋精錬方法。

L=(V0×cosθ−I×R−C)×(1/α) (1)

ここで、L:理論アーク長(mm)、V0:無負荷時二次相電圧、C:陽陰極電圧降下(V)、cosθ:力率、1/α=1/EK:電位傾度係数、I:アーク電流(A)、R:回路レジスタンス(Ω)である。

【発明の効果】

【0014】

本発明は、スラグに浸漬した電極間でスラグを介してアーク加熱を行う溶鋼の取鍋精錬装置において、水冷炉蓋部と小天井の一方又は両方に金属突起物を設け、金属突起物を炉内側に露出させることにより、オープンアークによる炉蓋の破損を防止することができるとともに、スラグ厚を薄くすることによって副原料使用原単位を低減することが可能となる。

【図面の簡単な説明】

【0015】

【図1】本発明の取鍋精錬装置を示す概略図であり、(a)は炉蓋を下から見た図、(b)はB−B矢視断面図である。

【図2】本発明の取鍋精錬装置を示す概略図であり、(a)は炉蓋を下から見た図、(b)はB−B矢視断面図である。

【図3】本発明の取鍋精錬装置を示す概略図であり、(a)は炉蓋を下から見た図、(b)はB−B矢視断面図である。

【図4】水冷炉蓋部に金属突起物を形成する例を示す部分断面図である。

【図5】従来の取鍋精錬装置を示す概略図であり、(a)は炉蓋を下から見た図、(b)はB−B矢視断面図である。

【図6】アークが形成される状況を示す取鍋精錬装置の断面図であり、(a)はスラグ内にアークが形成される状況、(b)はオープンアークが形成される状況を示す。

【発明を実施するための形態】

【0016】

図6に示す水冷炉蓋部4の金属部分は、電位としては接地電位である。そのため、電極3との間に電位差が生じるので、図6(b)に示すように電極3の先端がスラグ21から離れて非浸漬となると、電極3と水冷炉蓋部4との電位差に基づいて、電極と水冷炉蓋部の金属部分との間にオープンアーク23が発生する。

【0017】

本発明においては第1に、水冷炉蓋部4の金属部材から炉内側に複数の金属突起物7を設けることとすると好ましい(図1)。水冷炉蓋部4の金属部材から炉内側に金属突起物7を設けると、その金属突起物7の先端側が避雷針の役割を果たし、電極3からオープンアークが発生する際に優先して金属突起物7の先端との間にアークが発生する。そして、金属部分のうち、オープンアークが接する金属突起物先端部分のみが高温に加熱され、オープンアークに起因する電流が流れる金属部分でも金属突起物先端部分以外は温度が上がらないので、水冷炉蓋部の冷却水配管や水冷ジャケット表皮が損傷することはない。

【0018】

水冷炉蓋部のうち、少なくとも複数の箇所に金属突起物7を設ける。金属突起物7の設置箇所が多いほど、オープンアークが金属突起物以外の位置に到達する可能性が少なくなるので好ましい。図1は水冷炉蓋部4の全域に金属突起物7を設けた例である。ただし、金属突起物の数が多すぎると炉蓋重量が増加しすぎるため、100本〜2000本に設定することが望ましい。

【0019】

水冷炉蓋部のうち、電極との距離が近い部位ほど、オープンアークが発生しやすい。ここで図2に示すように、隣り合う電極間の最短距離をDminとおくと、水冷炉蓋部4の電極3からの距離がDmin以下である部位において、電極との間でオープンアークが発生しやすい。図2において仮想円18の内側部分である。以下、水冷炉蓋部の電極からの距離がDmin以下である部位を、図2に示すように「水冷部設置領域14」と称する。水冷炉蓋部4の全体ではなく、電極3からの距離がDmin以下である部位(水冷部設置領域14)の金属部材から炉内側に金属突起物7を設けることとしても良い(図2)。

【0020】

金属突起物は、その炉内側先端位置が炉内側に露出していることが必要である。図4(a)に示すように、水冷炉蓋部4の金属構造物が炉内側に露出している場合には、その金属構造物の炉内側に金属突起物7を設けることにより、必然的に金属突起物7の炉内側先端位置は炉内側に露出することになる。図4(a)では冷却水配管10が金属構造物に該当する。また、図4(b)〜(e)に示すように水冷炉蓋部4の金属構造物の炉内側表面に耐火物12による被覆を行う場合には、金属突起物7の炉内側先端位置が耐火物被覆の表面よりも炉内側に露出することにより、金属突起物7の炉内側先端位置は炉内側に露出することになる。図4(b)(c)は、冷却水配管10あるいは鉄皮11に設けたスタッド16の一部を長くして耐火物12の表面に露出させ、金属突起物7とした例である。図4(e)は水冷ジャケット17の表面に設置するスタッド16よりも長い金属突起物7を設け、耐火物12の表面に露出させた例である。水冷炉蓋部の炉内側表面にスラグをコーティングする場合には、スラグコーティング厚みが部分的に厚くなり、その部分に設置した金属突起物の炉内側先端部がスラグコーティング層内に埋没することがあるが、そこまでスラグコーティング層が厚くなった部分については、たとえその部分にオープンアークが到達しても水冷炉蓋部の金属部分を損傷するには至らないので、本発明の効果が不十分となることはない。

【0021】

水冷炉蓋部4に設ける金属突起物7については、金属突起物相互間の距離が近くなるほど、オープンアークが金属突起物先端以外の冷却水配管そのものに到達する可能性が減少するので好ましい。具体的には、図4(a)に示すように、最も近い隣接する金属突起物7との最短距離dPが、当該金属突起物の長さLPの2倍以下であると好ましい。水冷炉蓋部の半径方向と円周方向のいずれも、上記距離関係を有することとすると好ましい。以上より、金属突起物の長さLPが長いほど、金属突起物相互間距離dPを長くすることができる。金属突起物長さLPは1mm以上が好ましい。10mm以上とするとさらに好ましい。一方、金属突起物の長さLPが長すぎると、溶鋼やスラグに接触し、あるいはオープンアークが飛び続けることがあるので好ましくない。金属突起物長さLPを500mm以下とすればこのような問題が発生しない。50mm以下とするとさらに好ましい。

【0022】

本発明においては第2に、図3に示すように、3本の電極3の中心を結んだ三角形領域(以下「中心部設置領域15」という。)において炉蓋から炉内側に1本以上の金属突起物7を設けることとすると好ましい。この場合も上記第1の場合の金属突起物と同様、金属突起物7の炉内側先端位置は炉内側に露出していることとする。通常、電極孔を含む炉蓋の中心部分については、鉄皮の炉内側に耐火物を積層した小天井5が設けられる。小天井5については、電極からの距離が近いため、オープンアークが形成されないように絶縁構造とするため、金属部材を露出させずに耐火物12を積層しているのである。これに対して本発明では、上記のように中心部接地領域に金属突起物7を設ける。この金属突起物7は小天井の鉄皮11と導通することにより、接地電位を保持している。そして中心部設置領域15内であれば電極3からの距離が近いので、電極先端がスラグから非浸漬状態となったとき、オープンアークは優先して中心部設置領域15に設けた金属突起物7との間に形成されることになるので、水冷炉蓋部4との間にオープンアークが形成される頻度が少なくなり、水冷炉蓋部4の冷却水配管などが損傷から免れることになるのである。

【0023】

中心部設置領域に金属突起物を設けるに際し、3本の電極からの距離が等しい炉の軸芯部の位置と電極との距離が、隣り合う電極間の最短距離より短い場合には、当該軸芯部に1本の金属突起物を設けることにより、この目的を達成することができる。電極と軸芯部との距離が隣り合う電極間の最短距離より長い場合には、中心部設置領域内に複数の金属突起物を設けることにより、電極と金属突起物との距離を隣り合う電極間の最短距離より短くすることができる。

【0024】

もちろん、図1、2に示すように水冷炉蓋部4に金属突起物を設けるとともに、図3に示すように中心部設置領域15にも金属突起物を設けることとしても良い。

【0025】

LFを用いた取鍋精錬において、取鍋内の溶鋼表面に溶融スラグ層を形成し、この溶融スラグ層内に電極が浸漬することにより、アーク加熱が行われる。前述のとおり、静的には、スラグ厚さTSは、前記(1)式で算出される理論アーク長Lと同等あるいはそれ以上の厚さであれば足りる。ところが、溶鋼表面が波打っているため、(1)式で計算される理論アーク長と同一のスラグ厚では、電極先端が頻繁にスラグから露出し、オープンアーク発生頻度が増えるため、実際には(1)式で計算される理論アーク長にさらに100mmを足した厚さ以上のスラグ厚で取鍋精錬を行っていた。それでもオープンアーク発生によって水冷炉蓋部の冷却水配管の損傷が頻発している状況であった。

【0026】

本発明においては、たとえオープンアークが発生しても金属突起物先端と電極との間にオープンアークが形成されるので、水冷炉蓋部の冷却水配管が損傷することがなくなった。さらに、スラグ厚を従来よりも薄くしても水冷炉蓋部の損傷は発生しない。一方、スラグ厚TSを理論アーク長L+100mm以下とすれば、従来に比較して取鍋精錬時に添加する副原料の原単位を削減することができるので、製造コストを削減することが可能となる。そこで本発明は、取鍋内の溶鋼表面に形成するスラグ厚を、(1)式で規定するL以上かつL+100mm以下とすると好ましい。

【0027】

ここで、(1)式の具体的な計算手法について説明する。C:陽陰極電圧降下(V)は実測値から定めることができる。cosθ:力率は√(1−(IX/V0)2)から定めることができる。ここでI:アーク電流(A)、V0:無負荷時二次相電圧(V)、X:回路リアクタンス(Ω)である。1/α:電位傾度係数は0.01t+0.975(ただしt:スラグと溶鋼間の温度差(℃))から定めることができる。I:アーク電流(A)、R:回路レジスタンス(Ω)、X:回路リアクタンス(Ω)は実測値から定めることができる。I×R(V)を回路電圧降下状況から計測しても良い。

【実施例】

【0028】

転炉より出鋼された280トンの溶鋼を処理するためのLFにおいて本発明を適用した。図5に示すように、取鍋1を覆う炉蓋2には炉体軸芯に回転対称に3個の電極孔6があり、この電極孔6を貫通して3本の電極3が挿入される。この電極3がスラグ21に浸漬し、電極間でスラグを介して溶鋼のアーク加熱を行う。炉底にポーラスプラグを配置し、炉底からアルゴンガスを吹き込んで溶鋼の攪拌を行う。

【0029】

炉蓋2は、中心部が小天井5であって、鉄皮の炉内側を耐火物で被覆している。小天井5に電極孔6が配置されている。炉蓋2の小天井5より外周側が水冷炉蓋部4である。水冷炉蓋部4の炉内側表面は鋼製の冷却水配管で覆われている。隣り合う電極間の最短距離Dminは630mm、電極表面から水冷炉蓋部の金属部材までの最短距離dminは340mmである。

【0030】

アーク加熱装置は、無負荷時二次相電圧V0=211.9V、力率cosθ=0.82、電位傾度係数1/α=1.025、回路電圧降下I×R=45.5Vである。これら数値を(1)式に代入し、理論アーク長L=90mmと算出された。

【0031】

(本発明例1)

図1に示すように、水冷炉蓋部4の冷却水配管全面に、合計1100本の金属突起物7を設置した。金属突起物として、図4(f)に示すように、長さLP30mm、頭部の直径が34mmφの鋼製ボルトを用い、ボルト頭部が炉内側となるように冷却水配管に溶接した。金属突起物の中心間距離が75mmとなるように配置したので、最も近い隣接する金属突起物との最短距離dPは40mmとなり、当該最短距離が金属突起物の長さLPの1.3倍となった。

【0032】

(本発明例2)

図2に示すように、水冷炉蓋部4の電極からの距離がDmin以下である部位(水冷部設置領域14)のみに、金属突起物7を設けた。金属突起物の材質・形状、金属突起物の設置間隔は上記本発明例1と同様である。合計87本の金属突起物を設置した。

【0033】

(本発明例3)

図3に示すように、水冷炉蓋部4には金属突起物を設けず、小天井5の中心部に1本の金属突起物7を設けた。金属突起物は鋼製であり、金属突起物7は小天井の鉄皮11に溶接し、小天井の耐火物12から炉内側に30mm露出している。

【0034】

(比較例)

図5に示すように、金属突起物を設けずにLF操業を行った。

【0035】

(副原料の使用状況及び設備破損状況)

造滓材として、副原料にCaOとAl2O3を使用した。各実施例の副原料原単位、スラグ厚さ、造滓材発生量を表1に示す。設備破損状況を「冷却水配管破損回数/実績操業チャージ数」として評価し、結果を設備破損確率(%)として表1に示した。

【0036】

【表1】

【0037】

本発明例1〜3については、スラグ厚がL+10〜L+27mmと非常に薄いスラグ厚であるにもかかわらず、設備破損確率は0〜0.09%と非常に良好であった。副原料原単位、造塊滓発生原単位とにも、良好な結果を得ることができた。それに対し比較例においては、スラグ厚がL+100mmと厚いにもかかわらず、設備破損確率が0.13%と高い値であり、副原料原単位、造塊滓発生原単位とにも本発明例に比較して高い値であった。

【符号の説明】

【0038】

1 取鍋

2 炉蓋

3 電極

4 水冷炉蓋部

5 小天井

6 電極孔

7 金属突起物

10 冷却水配管

11 鉄皮

12 耐火物

13 スラグ

14 水冷部設置領域

15 中心部設置領域

16 スタッド

17 水冷ジャケット

18 仮想円

20 溶鋼

21 スラグ

22 アーク

23 オープンアーク

【特許請求の範囲】

【請求項1】

炉体軸芯に回転対称に3本の電極を有し、スラグに浸漬した電極間でスラグを介してアーク加熱を行う溶鋼の取鍋精錬装置において、循環する冷却水で冷却する水冷炉蓋部と3本の電極が貫通する電極孔とを有する炉蓋を備え、

前記水冷炉蓋部の金属部材から炉内側に複数の金属突起物を設け、及び/又は、3本の電極の中心を結んだ三角形領域(以下「中心部設置領域」という。)において炉蓋から炉内側に1本以上の金属突起物を設け、前記金属突起物の炉内側先端位置は炉内側に露出していることを特徴とする溶鋼の取鍋精錬装置。

【請求項2】

前記水冷炉蓋部に設けた金属突起物は、最も近い隣接する金属突起物との最短距離が、当該金属突起物の長さの2倍以下であることを特徴とする請求項1に記載の溶鋼の取鍋精錬装置。

【請求項3】

取鍋内の溶鋼表面に形成するスラグ厚を、下記(1)式で規定するL以上かつL+100mm以下とすることを特徴とする請求項1又は2に記載の溶鋼の取鍋精錬装置を用いた溶鋼の取鍋精錬方法。

L=(V0×cosθ−I×R−C)×(1/α) (1)

ここで、L:理論アーク長(mm)、V0:無負荷時二次相電圧、C:陽陰極電圧降下(V)、cosθ:力率、1/α=1/EK:電位傾度係数、I:アーク電流(A)、R:回路レジスタンス(Ω)である。

【請求項1】

炉体軸芯に回転対称に3本の電極を有し、スラグに浸漬した電極間でスラグを介してアーク加熱を行う溶鋼の取鍋精錬装置において、循環する冷却水で冷却する水冷炉蓋部と3本の電極が貫通する電極孔とを有する炉蓋を備え、

前記水冷炉蓋部の金属部材から炉内側に複数の金属突起物を設け、及び/又は、3本の電極の中心を結んだ三角形領域(以下「中心部設置領域」という。)において炉蓋から炉内側に1本以上の金属突起物を設け、前記金属突起物の炉内側先端位置は炉内側に露出していることを特徴とする溶鋼の取鍋精錬装置。

【請求項2】

前記水冷炉蓋部に設けた金属突起物は、最も近い隣接する金属突起物との最短距離が、当該金属突起物の長さの2倍以下であることを特徴とする請求項1に記載の溶鋼の取鍋精錬装置。

【請求項3】

取鍋内の溶鋼表面に形成するスラグ厚を、下記(1)式で規定するL以上かつL+100mm以下とすることを特徴とする請求項1又は2に記載の溶鋼の取鍋精錬装置を用いた溶鋼の取鍋精錬方法。

L=(V0×cosθ−I×R−C)×(1/α) (1)

ここで、L:理論アーク長(mm)、V0:無負荷時二次相電圧、C:陽陰極電圧降下(V)、cosθ:力率、1/α=1/EK:電位傾度係数、I:アーク電流(A)、R:回路レジスタンス(Ω)である。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−46785(P2012−46785A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−188539(P2010−188539)

【出願日】平成22年8月25日(2010.8.25)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年8月25日(2010.8.25)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]