溶鋼の真空脱ガス用浸漬管

【課題】真空脱ガス装置のそれぞれの環流ガス配管からの環流ガスの吐出量を均一とし、環流する溶鋼流の乱れによる耐火物の不均一な損傷の発生を防止する。

【解決手段】環流ガス吐出孔位置によって環流ガスを吹き込む環流ガス配管5長さが異なる構造の浸漬管において、(1)集合管6から遠い位置に配置する環流ガス配管6及び吐出孔5a周辺の断熱を強化する、(2)環流ガス配管へ直接断熱材を塗布あるいは断熱テープを巻く、(3)配管長が短い環流ガス配管の内断面積よりも、配管長が長い環流ガス配管の内断面積を大きくする、(4)浸漬管の内筒側吐出孔部位置から浸漬管の外筒側に存在する溶融金属の湯面位置までの距離が、最短になるように環流ガス配管を配置する、(5)環流ガス配管の長さが、配管元吹込み部から吐出孔までの各配管の圧損差が10%以内となる長さにする。

【解決手段】環流ガス吐出孔位置によって環流ガスを吹き込む環流ガス配管5長さが異なる構造の浸漬管において、(1)集合管6から遠い位置に配置する環流ガス配管6及び吐出孔5a周辺の断熱を強化する、(2)環流ガス配管へ直接断熱材を塗布あるいは断熱テープを巻く、(3)配管長が短い環流ガス配管の内断面積よりも、配管長が長い環流ガス配管の内断面積を大きくする、(4)浸漬管の内筒側吐出孔部位置から浸漬管の外筒側に存在する溶融金属の湯面位置までの距離が、最短になるように環流ガス配管を配置する、(5)環流ガス配管の長さが、配管元吹込み部から吐出孔までの各配管の圧損差が10%以内となる長さにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は高清浄度鋼を製造する際に使用する真空脱ガス炉の浸漬管であり、溶鋼循環のための循環ガス配管を設けた浸漬管に関する。

【背景技術】

【0002】

転炉等により脱炭素されたのちの溶鋼から高清浄度鋼を製造するに際しては、真空脱ガス炉において、その真空炉部分に通じる上昇管と下降管からなる浸漬管を溶鋼中へ浸漬し、上昇管内に設けた配管から不活性ガスを吹き込み、溶鋼を循環させて脱ガスを行う。

【0003】

真空脱ガス炉の浸漬管は、耐熱性金属よりなる筒状の芯金と芯金の内側及び外側に耐火材を配し、さらに、溶鋼が流れる内筒部を備えた基本構造を有する。

【0004】

図7は真空脱ガス炉に取り付けられた従来の浸漬管の垂直断面を示し、図8は、図7のA−A線から見た水平断面を示し、図9は浸漬管の環流ガスを吹き込む環流ガス配管5を平面状に展開した図である。

【0005】

図7と図8において、浸漬管の中心位置に配置した円筒状の芯金1の内外周には、耐火れんが2が不定形材3を介して金物によって固定、支持されている。

【0006】

環流ガス配管5は、浸漬管の内側へ芯金1に沿って略均一に耐火れんが2内に形成された複数の孔に挿入された複数本の耐熱鋼製のパイプが配置され、それぞれのパイプ先端からアルゴンガスなどの環流ガスを溶鋼内に吐出する。

【0007】

そして、複数本の環流ガス配管5は、浸漬管を真空脱ガス炉へセットする際の作業性から、その基部を1個所に集めた集合管6を形成して、それぞれの環流ガス配管5への外部からの環流ガスの取り込み口を集合した構造となっている。

【0008】

このような環流ガス配管構造を有する真空脱ガス炉において、効率良く溶融鋼の脱ガスを行うためには、環流ガスによって溶融鋼の均一な流れを形成することが必要であり、そのためには複数本設けられた環流ガス配管からのガスは、それぞれの吐出孔から均一に吐出させる必要性がある。

【0009】

ところが、この必要性からいうと、従来の浸漬管には種々の問題がある。

【0010】

その第1は、図9に示す集合管構造では、環流ガス配管5の配置からいうと、環流ガス取り入れ位置に対して吐出孔5aの向きが0°から180°位置にまで変わることになり、それぞれの環流ガス配管5の長さが異なることになるため、環流ガス配管毎の圧力損失に差が生じ、吐出孔5aの位置によって環流ガスの吐出量が異なる現象が生じることである。

【0011】

一方、処理中の浸漬管の温度は内外周ともに溶融鋼と接しているため、1600℃以上の温度に晒される。環流ガス配管は浸漬管内へ埋設した構造をとることから、環流ガスは配管内を流れるにつれて温度が上昇する。とくに、図9に示す環流ガス配管構造では、配管毎に配管長が異なるため溶鋼処理中の受ける熱量が場所により異なる。また、配管周囲の雰囲気温度差も大きくなることもあって、その温度差に伴って、配管内から吐出される循環ガスの粘性に差が生じ、そのため、吐出孔位置によって環流ガスの吐出量が異なる現象が発生する。

【0012】

これらの現象により集合管を構成する環流ガス配管毎に環流ガスの吐出量が異なり、これによって環流する溶鋼流が乱れて偏流を生じ、耐火物の不均一な損傷が発生する原因になっている。

【0013】

この問題に対して、種々の対策が提案されている。例えば、特許文献1には、環流ガス配管を2重管構造とし、内筒側に炭化水素ガスを、外筒側に断熱ガスとなるArガスを吹き込むようにし、Arとプロパンの混合比を調整することにより、環流ガスは1〜4倍の間で連続的にガス吹き込み羽口からの吹き込みガス量を制御し、脱ガス効率を上げることが提案されている。しかしながら、精錬される鋼種によっては鋼中水素や炭素の上昇が懸念される。また、配管長が異なる場合、配管位置によって溶鋼処理中に受ける熱量が異なることは変わらず、配管長が長い部分においては、環流ガスの温度が上昇し、ガスの粘性が向上してしまうことが懸念される。

【0014】

また、特許文献2,3,4には、鉄皮周囲へ断熱モルタル等の断熱体の施工について記載されているが、あくまでも芯金温度上昇に伴う変形防止を目的としたものであるため、吹込み不活性ガスの流量均一化の効果は期待できない。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開2000−45013号公報

【特許文献2】特開平7−224319号公報

【特許文献3】特開2001−33174号公報

【特許文献4】特開2010−168600号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

ここで、本発明は、真空脱ガス装置の浸漬管内の均一な溶融鋼の流れを形成させるため、真空脱ガス装置の浸漬管の環流ガス配管構造において、それぞれの環流ガス配管からの環流ガスの吐出量を均一とし、環流する溶鋼流の乱れによる耐火物の不均一な損傷の発生を防止することができる真空脱ガス装置の浸漬管を提供するものである。

【課題を解決するための手段】

【0017】

本発明は、環流ガス配管から吐出される環流ガス流は、環流ガス配管の管長に伴う圧力損失差と、金属溶湯からの熱による吐出ガス流の粘性の変化に影響されるという点に着目して完成した。

【0018】

すなわち、本発明の特徴は、真空脱ガス炉の浸漬管内の環流ガス配管の配管長さが異なることによる圧力損失によるガス流量差を抑え、更に環流ガス配管の吐出孔における断熱機能を強化し、これによって、環流ガス配管内の環流ガスの温度上昇を防ぐことで環流ガスの粘性が上がることを抑制することにより、それぞれの環流ガス配管のガス流量バランスをとった点にある。

【0019】

環流ガスの圧力損失に伴う環流ガス流量差抑制手段の第1の手段は、環流ガス吐出孔位置によって環流ガスを吹き込む配管長さが異なる構造の浸漬管において、配管長が短い環流ガス配管の断熱性よりも、配管長が長い環流ガス配管の断熱性を増大させたことである。

【0020】

具体的には、本発明の浸漬管には、環流ガスの吐出孔位置が異なることによって、環流ガス配管の長さがそれぞれ異なる構造の浸漬管において、集合管から遠い位置に配置する環流ガス配管及び吐出孔周辺の断熱を強化する。浸漬管によっては、芯金の熱膨張と変形の抑制を目的として芯金と耐火材の間に内筒側、外筒側のいずれの箇所にも断熱材を施工する場合がある。この場合においても、集合管から遠い位置に配置する環流ガス配管及び環流ガス吐出孔周辺の断熱を強化する。そのために集合管から遠い位置に配置された環流ガス配管と環流ガス吐出孔周辺の断熱には、熱伝導率が更に低い部材を用いることが望ましい。

【0021】

集合管から遠い位置に配置する環流ガス配管及び環流ガス吐出孔周辺の断熱の強化を行う方法としては、環流ガス配管へ直接断熱材を塗布したり、断熱テープを巻いたりすることも可能である。また、断熱材としてシリカ、アルミナなどの中空粒子を使用した断熱キャスタブルやモルタル、断熱ウール、断熱シートを使用してもよい。

【0022】

環流ガス流量差抑制手段の第2の手段は、環流ガス吐出孔位置によって環流ガスを吹き込む配管長さが異なる構造の浸漬管において、配管長が短い環流ガス配管の内断面積よりも、配管長が長い環流ガス配管の内断面積を大きくする。

【0023】

具体的には、配管長が長い環流ガス配管には内径断面積が大きな配管を使用し、配管長が短い環流ガスの配管には内径断面積がそれよりも小さい配管を使用することにより、配管長が長いためによる圧力損失を低減し、配管長が短い配管との環流ガス流量差を抑えて環流ガス流を均一にする。

【0024】

環流ガス流量差抑制手段の第3の手段は、浸漬管の内筒側吐出孔部位置から浸漬管の外筒側に存在する溶融金属の湯面位置までの距離が、最短になるように環流ガス配管を配置した。これにより、浸漬管内の外筒側に存在する溶融金属から環流ガス配管への受熱は最低限となることで、環流ガスの年度上昇を抑え配管長が短い配管との環流ガス流量差を抑えて環流ガス流を均一にする。

【0025】

環流ガス流量差抑制手段の第4の手段は、環流ガス配管の長さが、配管元吹込み部から吐出孔までの各配管の圧損差が10%以内となる長さであり、真空脱ガス装置の浸漬管を溶融金属へ浸漬した際の浸漬管外筒側に存在する溶融金属の湯面の高さ位置と、浸漬管内筒側吐出孔部高さ位置までの距離が最短になるように配管配置する。これにより、配管長の差による圧力損失差が少なくなり、又浸漬管内の外筒側に存在する溶融金属から環流ガス配管への受熱は最低限となることで、環流ガスの温度上昇に伴う環流ガス粘度の上昇を抑え、環流ガス流量への影響を抑える。

【発明の効果】

【0026】

本発明は、集合管から遠い位置に配置された環流ガス配管、あるいは、吐出孔に近い部位の環流ガス配管の断熱を強化することによって集合管から遠い位置に配置された環流ガス配管内のアルゴンガス等環流ガスの温度の上昇を防ぐことで、環流ガスの粘性の上昇を防ぎ、浸漬管に配置された環流ガス配管の環流ガス流量バランスをとって均一な環流ガスの吐出量とすることを可能とした。

【0027】

これによって、浸漬管の内周面に開口する複数のガス吐出孔から吐出される環流ガス流は均一化されて、偏流の形成はなくなり、その周囲に形成される耐火物の不均一の摩耗の発生をなくすことができる。

【図面の簡単な説明】

【0028】

【図1】本発明の真空脱ガス炉に取り付けられた浸漬管の垂直断面図である。

【図2】図1のB−B線から見た水平断面である。

【図3】実施例1の浸漬管の環流ガス配管を平面状に展開した図である。

【図4】実施例2の浸漬管の環流ガス配管を平面状に展開した図である。

【図5】実施例3の浸漬管の環流ガス配管を平面状に展開した図である。

【図6】実施例4の浸漬管の環流ガス配管を平面状に展開した図である。

【図7】従来のRH炉の上昇管における環流ガス配管部分の縦断面を示す。

【図8】図8のA−A線に沿った水平断面図である。

【図9】図8の浸漬管の環流ガス配管を平面状に展開した図である。

【図10】本発明の浸漬管を想定した実験装置である。

【図11】本発明の浸漬管を想定した実験装置である。

【発明を実施するための形態】

【0029】

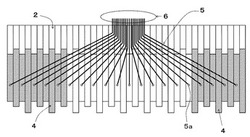

図1に本発明の真空脱ガス炉の浸漬管の垂直断面を示し、図2に図1のB−B線から見た水平断面を示す。

【0030】

真空脱ガス炉の浸漬管は、図8及び図9の従来の浸漬管と同様に、浸漬管の中心位置に配置した円筒状の芯金1の内外周には、耐火れんが2が不定形材3を介して固定、支持されている。環流ガス配管5は、浸漬管の内側へ芯金1に沿って略均一に耐火れんが2内に形成された複数の孔に挿入された複数本の耐熱鋼製のパイプが配置され、それぞれの環流ガス配管5の先端の吐出口5aからアルゴンガスなどの環流ガスを溶鋼内に吐出する。

【0031】

複数本の環流ガス配管5は、その基部を1個所に集めた集合管6を形成し、外部から集合管6を通してそれぞれの環流ガス配管5へ環流ガスが供給される構造となっている。

【0032】

本発明の浸漬管に使用する芯金1は、耐熱性金属で構成される筒状の部材であり、通常、略円形の断面形状を有するが、楕円形や多角形状等に形成することもでき、また、二重管構造であってもよい。芯金1の内周と外周の少なくとも一方に定型耐火物を一部あるいは全部に用いてもよい。

【0033】

芯金1には、外方に向かってスタッドが接合されていることが好ましい。このスタッドは、鋼や合金鋼等の金属製の丸棒状、角棒状、板状、波板状の部材を用いて構成する。このスタッドによって耐火材を効果的に支持するためには、耐火材との間に大きな接触抵抗が生じる形状が望ましく、例えば、V字形、T字形、L字形、Y字形等の屈曲・分岐した形状とすることができる。また、スタッドは、芯金の表面に広く分散する様に複数設けることが好ましく、これにより耐火材を広い面積で支持することが可能となる。

【0034】

また、浸漬管にはラス金網などの金網を芯金に接合し、スタッド同様に耐火材を支持することが可能である。

【0035】

さらに、本発明の浸漬管に使用される環流ガス配管は、鋼やステンレス、合金鋼等の耐熱性の金属で構成された部材を用いる。ガスのリークを考慮した場合、配管用炭素鋼鋼管もしくは圧力配管用炭素鋼鋼管を使用することが望ましい。

【0036】

本発明の浸漬管に使用する耐火材は、芯金の内側及び外側に施工配置される。耐火材としては本来公知の耐火材料材を用いることができ、例えば、マグネシア質、マグネシア−クロム質、マグネシア−カーボン質、マグネシア−アルミナ質、マグネシア−アルミナ−ジルコニア質、マグネシア−アルミナ−チタニア質、マグネシア−スピネル質、アルミナ−クロム質、アルミナ−カーボン質、アルミナ−マグネシア−カーボン質、アルミナ−スピネル−カーボン質、マグネシア−アルミナ−カーボン質等の耐火材料を使用することができる。

【0037】

以下に、本発明の浸漬管構造について、例をあげて実施形態を説明する。

【実施例1】

【0038】

本実施例は、環流ガス吐出孔位置によって環流ガスを吹き込む環流ガス配管の長さが異なる構造の浸漬管において、配管長が短い環流ガス配管部の断熱性よりも、配管長が長い環流ガス配管の吐出孔側の配管部の断熱性を増大した例である。

【0039】

図3は本実施例の浸漬管の環流ガスの配管5を平面状に展開した図で、図1に示す浸漬管の内筒面の内面から見た環流ガス配管の先端の吐出口の配置を示す水平展開図であって、従来のRH上昇管を内面から見た環流ガス配管の先端の吐出管の配置を示す図9に対応するもので、同展開図において、各配管の長さは、集合管6の配置位置によって異なる。

【0040】

図3の配管の展開図において、集合管6から配管長さが長い両端からのそれぞれの環流ガス配管5についての断熱を強化した。具体的には同位置の耐火れんが2について内筒側のれんが2の背面及び、外筒側に位置するれんが2の背面に断熱シート4を貼り付けた。

【0041】

断熱シート4を張り付けたれんがの位置は、図2,3に示すように集合管6の対面側1/2周に相当し、当該部位に位置するれんが背面に断熱シート4を貼ることで、当部位に位置する環流ガス配管5の断熱を強化した。

【実施例2】

【0042】

本実施例は、環流ガス吐出孔位置によって環流ガス配管の長さが異なる構造の浸漬管において、配管長が短い環流ガス配管部の断熱性よりも、配管長が長い環流ガス配管の吐出孔側の配管部の断熱性を増大した例である。

【0043】

図4は、本実施例の浸漬管の環流ガス配管を平面状に展開した図であり、各環流ガス配管5の長さは、集合管6の配置位置によって異なる。集合管6から配管長さが長い両端からそれぞれ5本について、断熱材4を巻いて断熱を強化した。

【0044】

このように集合管から遠い位置に配置する環流ガス配管及び環流ガス吐出孔周辺の断熱の強化を行う方法としては、環流ガス配管へ直接断熱材を塗布したり、断熱テープを巻いたりすることも可能である。また、断熱材としてシリカ、アルミナなどの中空粒子を使用した断熱キャスタブルやモルタル、断熱ウール、断熱シートを使用してもよい。

【実施例3】

【0045】

本実施例は、環流ガス吐出孔位置によって環流ガス配管の長さが異なる構造の浸漬管において、配管長が短い環流ガス配管の内断面積よりも、配管長が長い環流ガス配管の内断面積を大きくした例である。

【0046】

図5は本実施例の浸漬管の環流ガス配管を平面状に展開した図であり、各配管の長さは、集合管6の配置位置によって異なる。

【0047】

集合管側位置を0°として、集中管側から左右90°の範囲に配置する環流ガス配管8には、 JIS SGP6Aを使用し、集中管側から90°から270°の範囲に位置する環流ガス配管7 には、JIS SGP8Aを使用した。

【0048】

環流ガス配管の内径について、配管長が異なることによる圧力損失と精錬中の環流ガスの温度上昇に伴うガス粘性上昇による流量低下のバランスを考慮し、適正な配管を選択することが望ましい。使用する部材コストを考慮すれば、既成の部材を使用することが望ましいが、入手が出来ない場合は、先述の配管部の断熱技術との併用も可能である。

【実施例4】

【0049】

本実施例は、浸漬管の内筒側吐出孔部位置から浸漬管の外筒側に存在する溶融金属の湯面位置までの距離が、最短になるように環流ガス配管を配置した例である。

【0050】

図6は、本実施例の浸漬管の環流ガス配管5を平面状に展開した図であり、各配管の長さは、集合管6の配置位置によって異なる。

【0051】

本実施例では、図6に示す環流ガスの吐出孔位置bと、溶融金属へ浸漬管を浸漬した際の外筒側の溶融金属湯面位置aとの位置関係が最短になるように配置した。

【0052】

例えば溶融金属へ垂直に浸漬させる浸漬管の場合、吐出孔位置から溶融金属湯面へ垂直になるように配管させ、環流ガス配管が溶融金属が存在する位置と最短とすることで、外筒側溶融金属からの受熱を最小にした。

【0053】

当配管方法においても、配管長に合わせ適正な内断面積の環流ガス配管を使用したり、長い環流ガス配管の吐出孔側の断熱をおこなったりすることも可能である。

【0054】

環流ガスの配管長は、夫々の環流ガス配管の常温(20℃)における圧力損失差が10%以下となるように環流ガス配管長とすることが望ましい。

【0055】

常温(20℃)における圧力損失差が10%を超える場合、精錬時に環流ガス配管の温度が上昇した際、配管長が異なることでの環流ガス受熱温度が異なってくることから更に圧力損失が増加してしまう為である。

【0056】

[実験例]

集合管側に配置される管長が短い配管と、管長が長い配管の吐出孔から吐出される循環ガスの態様を想定実験によって調べた。

【0057】

図10と図11は実験装置である。 同装置において、圧力調整されたガスは流量計10とガスヘッダー12を介し、各々の配管パイプへ吐出される。各々の吐出パイプには流量計13A,13Bを設置し、各パイプのガス流量を読むことが出来る様にした。

【0058】

流量計13Aと13Bから各々の電気炉中の試験配管への配管はJIS SCH6Aの配管を用いて繋ぎこみを行い、試験に供した。

【0059】

配管パイプとして、JIS SGP6A、環流ガス配管の長さ相当の600mm、2300mmの2種類とJIS SGP8A 長さ2300mmの配管を1種類の合計3種類を準備した。600mm長さのパイプは集合管側に配置される管長が短い配管を、2300mm長さのパイプは集合管の反対面に配置される管長が長い配管を想定したものである。

【0060】

これらパイプは電気炉14内へ挿入できる様に100mm径の螺旋状に巻いた。熱間での実験は、シリコユニット発熱方式の箱型の電気炉14を用い、空気雰囲気下にて行った。

【0061】

断熱の効果を確認する試験においては、管長が長い配管パイプへ断熱シート16を施した。パイプへの断熱を施す方法は、断熱シート16は、厚みが2mmの断熱シート(商品名:SCペーパー)を準備し、電気炉内の配管を覆う様に囲った。

【0062】

配管パイプへの断熱を行っていない装置と断熱を施した装置の各々において、雰囲気温度は常温(室温20℃)と電気炉内温度800℃にて測定を行った。

【0063】

熱間での測定雰囲気温度800℃は、RH浸漬管を10ヒート使用直後の芯金部分の温度を熱計算により導き出したものであり、当温度を実験に採用したものである。実験にあたっての操炉は、1時間あたり100℃にて昇温し、800℃にて保持した。

【0064】

吹き込みガスとして、エアを用い、脱脂、脱湿及び圧力調整を実施した。エアの圧力は、294KPaの一定圧力供給とし、流量計のフロートが安定し、且つ炉内温度が安定した時点での流量を読み取った。

【0065】

各温度の実験での短管相当SGP6A 600mm長さ配管のガス流量値を100として、長管相当SGP6A,SGP8Aの各々2300mm長さのガス流量値を指数化し短管との流量差を確認した。また、比較例として、断熱処理を行わない同質のパイプへの同様の加熱中での流量の測定を行った。その結果を表1に示す。

【0066】

【表1】

【0067】

実施例、比較例両実験ともに、常温においての流量はSGP6A 600mm長さ配管とSGP6A 2300mm配管の流量に差が見られた。これは配管長が異なることによる圧力損失によるものである。

一方SGP8A 2300mm長さ配管の流量はSGP6Aと変わらない値となった。

【0068】

次に、800℃雰囲気下でのガス流量差においては、比較例の場合では600mm長さ配管と2300mm配管の流量の差が更に大きくなる結果となった。これは配管長が異なり圧力損失があることに加え、2300mm長さの配管は、ガスが配管内を移動する間に受熱し、ガスの粘性が上がり結果的に圧力損失の増加に繋がったものである。

【0069】

同様に800℃雰囲気下実験において、SGP6A 600mm長さ配管の流量と、SGP8A 2300mm長さ配管のガス流量の差は無い結果となった。これは、2300mm長さ配管はSGP8A配管の管内断面積が大きい為、配管温度上昇に伴うガス粘度上昇がしても圧力損失の上昇が600mm長さ配管よりも小さいことから、短管との流量差が小さくなったと考えられる。

【0070】

また、同様に800℃雰囲気下の実験において、SGP6A 600mm長さ配管の流量と、断熱を施した2300mm長さ配管のガス流量の差が小さくなった。これは2300mm長さ配管に断熱が施されていることで、配管を通過するガスの温度上昇が抑制され、さらにガスの粘性上昇が抑えられることで圧力損失増加の防止に繋がったと考えられる。

【0071】

環流ガス吐出孔位置により、環流ガスを吹き込む配管長さが異なる構造の浸漬管において、配管長が短い環流ガス配管の内断面積よりも、配管長が長い環流ガス配管の内断面積を大きくすることで、配管の温度上昇に伴うガス粘性の上昇と流量低下が起こっても、配管長が短い環流ガス配管のガス流量との差が小さくなることで、環流ガス流量バランスをとって均一な吐出にする。

【0072】

集合管の配管内のアルゴンガス等環流ガスの温度上昇を抑制することで環流ガスの粘性が上昇することを防ぎ、配管長が異なる浸漬管の環流ガス配管部の環流ガス流量バランスをとって均一な吐出にする。

【符号の説明】

【0073】

1:芯金 2:耐火れんが

3:不定形耐火物 4:断熱材

5:環流ガス配管

5a:環流ガス吐出孔 6:集合管

7:環流ガス配管(SGP8A) 8:環流ガス配管(SGP6A)

9:圧力計 10:元ガス流量計

11:バルブ 12:ガスヘッダー

13:流量計 14:電気炉

15:試験用環流ガス配管 16:断熱シート

a:浸漬時の溶融金属位置 b:環流ガス吐出孔位置

【技術分野】

【0001】

本発明は高清浄度鋼を製造する際に使用する真空脱ガス炉の浸漬管であり、溶鋼循環のための循環ガス配管を設けた浸漬管に関する。

【背景技術】

【0002】

転炉等により脱炭素されたのちの溶鋼から高清浄度鋼を製造するに際しては、真空脱ガス炉において、その真空炉部分に通じる上昇管と下降管からなる浸漬管を溶鋼中へ浸漬し、上昇管内に設けた配管から不活性ガスを吹き込み、溶鋼を循環させて脱ガスを行う。

【0003】

真空脱ガス炉の浸漬管は、耐熱性金属よりなる筒状の芯金と芯金の内側及び外側に耐火材を配し、さらに、溶鋼が流れる内筒部を備えた基本構造を有する。

【0004】

図7は真空脱ガス炉に取り付けられた従来の浸漬管の垂直断面を示し、図8は、図7のA−A線から見た水平断面を示し、図9は浸漬管の環流ガスを吹き込む環流ガス配管5を平面状に展開した図である。

【0005】

図7と図8において、浸漬管の中心位置に配置した円筒状の芯金1の内外周には、耐火れんが2が不定形材3を介して金物によって固定、支持されている。

【0006】

環流ガス配管5は、浸漬管の内側へ芯金1に沿って略均一に耐火れんが2内に形成された複数の孔に挿入された複数本の耐熱鋼製のパイプが配置され、それぞれのパイプ先端からアルゴンガスなどの環流ガスを溶鋼内に吐出する。

【0007】

そして、複数本の環流ガス配管5は、浸漬管を真空脱ガス炉へセットする際の作業性から、その基部を1個所に集めた集合管6を形成して、それぞれの環流ガス配管5への外部からの環流ガスの取り込み口を集合した構造となっている。

【0008】

このような環流ガス配管構造を有する真空脱ガス炉において、効率良く溶融鋼の脱ガスを行うためには、環流ガスによって溶融鋼の均一な流れを形成することが必要であり、そのためには複数本設けられた環流ガス配管からのガスは、それぞれの吐出孔から均一に吐出させる必要性がある。

【0009】

ところが、この必要性からいうと、従来の浸漬管には種々の問題がある。

【0010】

その第1は、図9に示す集合管構造では、環流ガス配管5の配置からいうと、環流ガス取り入れ位置に対して吐出孔5aの向きが0°から180°位置にまで変わることになり、それぞれの環流ガス配管5の長さが異なることになるため、環流ガス配管毎の圧力損失に差が生じ、吐出孔5aの位置によって環流ガスの吐出量が異なる現象が生じることである。

【0011】

一方、処理中の浸漬管の温度は内外周ともに溶融鋼と接しているため、1600℃以上の温度に晒される。環流ガス配管は浸漬管内へ埋設した構造をとることから、環流ガスは配管内を流れるにつれて温度が上昇する。とくに、図9に示す環流ガス配管構造では、配管毎に配管長が異なるため溶鋼処理中の受ける熱量が場所により異なる。また、配管周囲の雰囲気温度差も大きくなることもあって、その温度差に伴って、配管内から吐出される循環ガスの粘性に差が生じ、そのため、吐出孔位置によって環流ガスの吐出量が異なる現象が発生する。

【0012】

これらの現象により集合管を構成する環流ガス配管毎に環流ガスの吐出量が異なり、これによって環流する溶鋼流が乱れて偏流を生じ、耐火物の不均一な損傷が発生する原因になっている。

【0013】

この問題に対して、種々の対策が提案されている。例えば、特許文献1には、環流ガス配管を2重管構造とし、内筒側に炭化水素ガスを、外筒側に断熱ガスとなるArガスを吹き込むようにし、Arとプロパンの混合比を調整することにより、環流ガスは1〜4倍の間で連続的にガス吹き込み羽口からの吹き込みガス量を制御し、脱ガス効率を上げることが提案されている。しかしながら、精錬される鋼種によっては鋼中水素や炭素の上昇が懸念される。また、配管長が異なる場合、配管位置によって溶鋼処理中に受ける熱量が異なることは変わらず、配管長が長い部分においては、環流ガスの温度が上昇し、ガスの粘性が向上してしまうことが懸念される。

【0014】

また、特許文献2,3,4には、鉄皮周囲へ断熱モルタル等の断熱体の施工について記載されているが、あくまでも芯金温度上昇に伴う変形防止を目的としたものであるため、吹込み不活性ガスの流量均一化の効果は期待できない。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開2000−45013号公報

【特許文献2】特開平7−224319号公報

【特許文献3】特開2001−33174号公報

【特許文献4】特開2010−168600号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

ここで、本発明は、真空脱ガス装置の浸漬管内の均一な溶融鋼の流れを形成させるため、真空脱ガス装置の浸漬管の環流ガス配管構造において、それぞれの環流ガス配管からの環流ガスの吐出量を均一とし、環流する溶鋼流の乱れによる耐火物の不均一な損傷の発生を防止することができる真空脱ガス装置の浸漬管を提供するものである。

【課題を解決するための手段】

【0017】

本発明は、環流ガス配管から吐出される環流ガス流は、環流ガス配管の管長に伴う圧力損失差と、金属溶湯からの熱による吐出ガス流の粘性の変化に影響されるという点に着目して完成した。

【0018】

すなわち、本発明の特徴は、真空脱ガス炉の浸漬管内の環流ガス配管の配管長さが異なることによる圧力損失によるガス流量差を抑え、更に環流ガス配管の吐出孔における断熱機能を強化し、これによって、環流ガス配管内の環流ガスの温度上昇を防ぐことで環流ガスの粘性が上がることを抑制することにより、それぞれの環流ガス配管のガス流量バランスをとった点にある。

【0019】

環流ガスの圧力損失に伴う環流ガス流量差抑制手段の第1の手段は、環流ガス吐出孔位置によって環流ガスを吹き込む配管長さが異なる構造の浸漬管において、配管長が短い環流ガス配管の断熱性よりも、配管長が長い環流ガス配管の断熱性を増大させたことである。

【0020】

具体的には、本発明の浸漬管には、環流ガスの吐出孔位置が異なることによって、環流ガス配管の長さがそれぞれ異なる構造の浸漬管において、集合管から遠い位置に配置する環流ガス配管及び吐出孔周辺の断熱を強化する。浸漬管によっては、芯金の熱膨張と変形の抑制を目的として芯金と耐火材の間に内筒側、外筒側のいずれの箇所にも断熱材を施工する場合がある。この場合においても、集合管から遠い位置に配置する環流ガス配管及び環流ガス吐出孔周辺の断熱を強化する。そのために集合管から遠い位置に配置された環流ガス配管と環流ガス吐出孔周辺の断熱には、熱伝導率が更に低い部材を用いることが望ましい。

【0021】

集合管から遠い位置に配置する環流ガス配管及び環流ガス吐出孔周辺の断熱の強化を行う方法としては、環流ガス配管へ直接断熱材を塗布したり、断熱テープを巻いたりすることも可能である。また、断熱材としてシリカ、アルミナなどの中空粒子を使用した断熱キャスタブルやモルタル、断熱ウール、断熱シートを使用してもよい。

【0022】

環流ガス流量差抑制手段の第2の手段は、環流ガス吐出孔位置によって環流ガスを吹き込む配管長さが異なる構造の浸漬管において、配管長が短い環流ガス配管の内断面積よりも、配管長が長い環流ガス配管の内断面積を大きくする。

【0023】

具体的には、配管長が長い環流ガス配管には内径断面積が大きな配管を使用し、配管長が短い環流ガスの配管には内径断面積がそれよりも小さい配管を使用することにより、配管長が長いためによる圧力損失を低減し、配管長が短い配管との環流ガス流量差を抑えて環流ガス流を均一にする。

【0024】

環流ガス流量差抑制手段の第3の手段は、浸漬管の内筒側吐出孔部位置から浸漬管の外筒側に存在する溶融金属の湯面位置までの距離が、最短になるように環流ガス配管を配置した。これにより、浸漬管内の外筒側に存在する溶融金属から環流ガス配管への受熱は最低限となることで、環流ガスの年度上昇を抑え配管長が短い配管との環流ガス流量差を抑えて環流ガス流を均一にする。

【0025】

環流ガス流量差抑制手段の第4の手段は、環流ガス配管の長さが、配管元吹込み部から吐出孔までの各配管の圧損差が10%以内となる長さであり、真空脱ガス装置の浸漬管を溶融金属へ浸漬した際の浸漬管外筒側に存在する溶融金属の湯面の高さ位置と、浸漬管内筒側吐出孔部高さ位置までの距離が最短になるように配管配置する。これにより、配管長の差による圧力損失差が少なくなり、又浸漬管内の外筒側に存在する溶融金属から環流ガス配管への受熱は最低限となることで、環流ガスの温度上昇に伴う環流ガス粘度の上昇を抑え、環流ガス流量への影響を抑える。

【発明の効果】

【0026】

本発明は、集合管から遠い位置に配置された環流ガス配管、あるいは、吐出孔に近い部位の環流ガス配管の断熱を強化することによって集合管から遠い位置に配置された環流ガス配管内のアルゴンガス等環流ガスの温度の上昇を防ぐことで、環流ガスの粘性の上昇を防ぎ、浸漬管に配置された環流ガス配管の環流ガス流量バランスをとって均一な環流ガスの吐出量とすることを可能とした。

【0027】

これによって、浸漬管の内周面に開口する複数のガス吐出孔から吐出される環流ガス流は均一化されて、偏流の形成はなくなり、その周囲に形成される耐火物の不均一の摩耗の発生をなくすことができる。

【図面の簡単な説明】

【0028】

【図1】本発明の真空脱ガス炉に取り付けられた浸漬管の垂直断面図である。

【図2】図1のB−B線から見た水平断面である。

【図3】実施例1の浸漬管の環流ガス配管を平面状に展開した図である。

【図4】実施例2の浸漬管の環流ガス配管を平面状に展開した図である。

【図5】実施例3の浸漬管の環流ガス配管を平面状に展開した図である。

【図6】実施例4の浸漬管の環流ガス配管を平面状に展開した図である。

【図7】従来のRH炉の上昇管における環流ガス配管部分の縦断面を示す。

【図8】図8のA−A線に沿った水平断面図である。

【図9】図8の浸漬管の環流ガス配管を平面状に展開した図である。

【図10】本発明の浸漬管を想定した実験装置である。

【図11】本発明の浸漬管を想定した実験装置である。

【発明を実施するための形態】

【0029】

図1に本発明の真空脱ガス炉の浸漬管の垂直断面を示し、図2に図1のB−B線から見た水平断面を示す。

【0030】

真空脱ガス炉の浸漬管は、図8及び図9の従来の浸漬管と同様に、浸漬管の中心位置に配置した円筒状の芯金1の内外周には、耐火れんが2が不定形材3を介して固定、支持されている。環流ガス配管5は、浸漬管の内側へ芯金1に沿って略均一に耐火れんが2内に形成された複数の孔に挿入された複数本の耐熱鋼製のパイプが配置され、それぞれの環流ガス配管5の先端の吐出口5aからアルゴンガスなどの環流ガスを溶鋼内に吐出する。

【0031】

複数本の環流ガス配管5は、その基部を1個所に集めた集合管6を形成し、外部から集合管6を通してそれぞれの環流ガス配管5へ環流ガスが供給される構造となっている。

【0032】

本発明の浸漬管に使用する芯金1は、耐熱性金属で構成される筒状の部材であり、通常、略円形の断面形状を有するが、楕円形や多角形状等に形成することもでき、また、二重管構造であってもよい。芯金1の内周と外周の少なくとも一方に定型耐火物を一部あるいは全部に用いてもよい。

【0033】

芯金1には、外方に向かってスタッドが接合されていることが好ましい。このスタッドは、鋼や合金鋼等の金属製の丸棒状、角棒状、板状、波板状の部材を用いて構成する。このスタッドによって耐火材を効果的に支持するためには、耐火材との間に大きな接触抵抗が生じる形状が望ましく、例えば、V字形、T字形、L字形、Y字形等の屈曲・分岐した形状とすることができる。また、スタッドは、芯金の表面に広く分散する様に複数設けることが好ましく、これにより耐火材を広い面積で支持することが可能となる。

【0034】

また、浸漬管にはラス金網などの金網を芯金に接合し、スタッド同様に耐火材を支持することが可能である。

【0035】

さらに、本発明の浸漬管に使用される環流ガス配管は、鋼やステンレス、合金鋼等の耐熱性の金属で構成された部材を用いる。ガスのリークを考慮した場合、配管用炭素鋼鋼管もしくは圧力配管用炭素鋼鋼管を使用することが望ましい。

【0036】

本発明の浸漬管に使用する耐火材は、芯金の内側及び外側に施工配置される。耐火材としては本来公知の耐火材料材を用いることができ、例えば、マグネシア質、マグネシア−クロム質、マグネシア−カーボン質、マグネシア−アルミナ質、マグネシア−アルミナ−ジルコニア質、マグネシア−アルミナ−チタニア質、マグネシア−スピネル質、アルミナ−クロム質、アルミナ−カーボン質、アルミナ−マグネシア−カーボン質、アルミナ−スピネル−カーボン質、マグネシア−アルミナ−カーボン質等の耐火材料を使用することができる。

【0037】

以下に、本発明の浸漬管構造について、例をあげて実施形態を説明する。

【実施例1】

【0038】

本実施例は、環流ガス吐出孔位置によって環流ガスを吹き込む環流ガス配管の長さが異なる構造の浸漬管において、配管長が短い環流ガス配管部の断熱性よりも、配管長が長い環流ガス配管の吐出孔側の配管部の断熱性を増大した例である。

【0039】

図3は本実施例の浸漬管の環流ガスの配管5を平面状に展開した図で、図1に示す浸漬管の内筒面の内面から見た環流ガス配管の先端の吐出口の配置を示す水平展開図であって、従来のRH上昇管を内面から見た環流ガス配管の先端の吐出管の配置を示す図9に対応するもので、同展開図において、各配管の長さは、集合管6の配置位置によって異なる。

【0040】

図3の配管の展開図において、集合管6から配管長さが長い両端からのそれぞれの環流ガス配管5についての断熱を強化した。具体的には同位置の耐火れんが2について内筒側のれんが2の背面及び、外筒側に位置するれんが2の背面に断熱シート4を貼り付けた。

【0041】

断熱シート4を張り付けたれんがの位置は、図2,3に示すように集合管6の対面側1/2周に相当し、当該部位に位置するれんが背面に断熱シート4を貼ることで、当部位に位置する環流ガス配管5の断熱を強化した。

【実施例2】

【0042】

本実施例は、環流ガス吐出孔位置によって環流ガス配管の長さが異なる構造の浸漬管において、配管長が短い環流ガス配管部の断熱性よりも、配管長が長い環流ガス配管の吐出孔側の配管部の断熱性を増大した例である。

【0043】

図4は、本実施例の浸漬管の環流ガス配管を平面状に展開した図であり、各環流ガス配管5の長さは、集合管6の配置位置によって異なる。集合管6から配管長さが長い両端からそれぞれ5本について、断熱材4を巻いて断熱を強化した。

【0044】

このように集合管から遠い位置に配置する環流ガス配管及び環流ガス吐出孔周辺の断熱の強化を行う方法としては、環流ガス配管へ直接断熱材を塗布したり、断熱テープを巻いたりすることも可能である。また、断熱材としてシリカ、アルミナなどの中空粒子を使用した断熱キャスタブルやモルタル、断熱ウール、断熱シートを使用してもよい。

【実施例3】

【0045】

本実施例は、環流ガス吐出孔位置によって環流ガス配管の長さが異なる構造の浸漬管において、配管長が短い環流ガス配管の内断面積よりも、配管長が長い環流ガス配管の内断面積を大きくした例である。

【0046】

図5は本実施例の浸漬管の環流ガス配管を平面状に展開した図であり、各配管の長さは、集合管6の配置位置によって異なる。

【0047】

集合管側位置を0°として、集中管側から左右90°の範囲に配置する環流ガス配管8には、 JIS SGP6Aを使用し、集中管側から90°から270°の範囲に位置する環流ガス配管7 には、JIS SGP8Aを使用した。

【0048】

環流ガス配管の内径について、配管長が異なることによる圧力損失と精錬中の環流ガスの温度上昇に伴うガス粘性上昇による流量低下のバランスを考慮し、適正な配管を選択することが望ましい。使用する部材コストを考慮すれば、既成の部材を使用することが望ましいが、入手が出来ない場合は、先述の配管部の断熱技術との併用も可能である。

【実施例4】

【0049】

本実施例は、浸漬管の内筒側吐出孔部位置から浸漬管の外筒側に存在する溶融金属の湯面位置までの距離が、最短になるように環流ガス配管を配置した例である。

【0050】

図6は、本実施例の浸漬管の環流ガス配管5を平面状に展開した図であり、各配管の長さは、集合管6の配置位置によって異なる。

【0051】

本実施例では、図6に示す環流ガスの吐出孔位置bと、溶融金属へ浸漬管を浸漬した際の外筒側の溶融金属湯面位置aとの位置関係が最短になるように配置した。

【0052】

例えば溶融金属へ垂直に浸漬させる浸漬管の場合、吐出孔位置から溶融金属湯面へ垂直になるように配管させ、環流ガス配管が溶融金属が存在する位置と最短とすることで、外筒側溶融金属からの受熱を最小にした。

【0053】

当配管方法においても、配管長に合わせ適正な内断面積の環流ガス配管を使用したり、長い環流ガス配管の吐出孔側の断熱をおこなったりすることも可能である。

【0054】

環流ガスの配管長は、夫々の環流ガス配管の常温(20℃)における圧力損失差が10%以下となるように環流ガス配管長とすることが望ましい。

【0055】

常温(20℃)における圧力損失差が10%を超える場合、精錬時に環流ガス配管の温度が上昇した際、配管長が異なることでの環流ガス受熱温度が異なってくることから更に圧力損失が増加してしまう為である。

【0056】

[実験例]

集合管側に配置される管長が短い配管と、管長が長い配管の吐出孔から吐出される循環ガスの態様を想定実験によって調べた。

【0057】

図10と図11は実験装置である。 同装置において、圧力調整されたガスは流量計10とガスヘッダー12を介し、各々の配管パイプへ吐出される。各々の吐出パイプには流量計13A,13Bを設置し、各パイプのガス流量を読むことが出来る様にした。

【0058】

流量計13Aと13Bから各々の電気炉中の試験配管への配管はJIS SCH6Aの配管を用いて繋ぎこみを行い、試験に供した。

【0059】

配管パイプとして、JIS SGP6A、環流ガス配管の長さ相当の600mm、2300mmの2種類とJIS SGP8A 長さ2300mmの配管を1種類の合計3種類を準備した。600mm長さのパイプは集合管側に配置される管長が短い配管を、2300mm長さのパイプは集合管の反対面に配置される管長が長い配管を想定したものである。

【0060】

これらパイプは電気炉14内へ挿入できる様に100mm径の螺旋状に巻いた。熱間での実験は、シリコユニット発熱方式の箱型の電気炉14を用い、空気雰囲気下にて行った。

【0061】

断熱の効果を確認する試験においては、管長が長い配管パイプへ断熱シート16を施した。パイプへの断熱を施す方法は、断熱シート16は、厚みが2mmの断熱シート(商品名:SCペーパー)を準備し、電気炉内の配管を覆う様に囲った。

【0062】

配管パイプへの断熱を行っていない装置と断熱を施した装置の各々において、雰囲気温度は常温(室温20℃)と電気炉内温度800℃にて測定を行った。

【0063】

熱間での測定雰囲気温度800℃は、RH浸漬管を10ヒート使用直後の芯金部分の温度を熱計算により導き出したものであり、当温度を実験に採用したものである。実験にあたっての操炉は、1時間あたり100℃にて昇温し、800℃にて保持した。

【0064】

吹き込みガスとして、エアを用い、脱脂、脱湿及び圧力調整を実施した。エアの圧力は、294KPaの一定圧力供給とし、流量計のフロートが安定し、且つ炉内温度が安定した時点での流量を読み取った。

【0065】

各温度の実験での短管相当SGP6A 600mm長さ配管のガス流量値を100として、長管相当SGP6A,SGP8Aの各々2300mm長さのガス流量値を指数化し短管との流量差を確認した。また、比較例として、断熱処理を行わない同質のパイプへの同様の加熱中での流量の測定を行った。その結果を表1に示す。

【0066】

【表1】

【0067】

実施例、比較例両実験ともに、常温においての流量はSGP6A 600mm長さ配管とSGP6A 2300mm配管の流量に差が見られた。これは配管長が異なることによる圧力損失によるものである。

一方SGP8A 2300mm長さ配管の流量はSGP6Aと変わらない値となった。

【0068】

次に、800℃雰囲気下でのガス流量差においては、比較例の場合では600mm長さ配管と2300mm配管の流量の差が更に大きくなる結果となった。これは配管長が異なり圧力損失があることに加え、2300mm長さの配管は、ガスが配管内を移動する間に受熱し、ガスの粘性が上がり結果的に圧力損失の増加に繋がったものである。

【0069】

同様に800℃雰囲気下実験において、SGP6A 600mm長さ配管の流量と、SGP8A 2300mm長さ配管のガス流量の差は無い結果となった。これは、2300mm長さ配管はSGP8A配管の管内断面積が大きい為、配管温度上昇に伴うガス粘度上昇がしても圧力損失の上昇が600mm長さ配管よりも小さいことから、短管との流量差が小さくなったと考えられる。

【0070】

また、同様に800℃雰囲気下の実験において、SGP6A 600mm長さ配管の流量と、断熱を施した2300mm長さ配管のガス流量の差が小さくなった。これは2300mm長さ配管に断熱が施されていることで、配管を通過するガスの温度上昇が抑制され、さらにガスの粘性上昇が抑えられることで圧力損失増加の防止に繋がったと考えられる。

【0071】

環流ガス吐出孔位置により、環流ガスを吹き込む配管長さが異なる構造の浸漬管において、配管長が短い環流ガス配管の内断面積よりも、配管長が長い環流ガス配管の内断面積を大きくすることで、配管の温度上昇に伴うガス粘性の上昇と流量低下が起こっても、配管長が短い環流ガス配管のガス流量との差が小さくなることで、環流ガス流量バランスをとって均一な吐出にする。

【0072】

集合管の配管内のアルゴンガス等環流ガスの温度上昇を抑制することで環流ガスの粘性が上昇することを防ぎ、配管長が異なる浸漬管の環流ガス配管部の環流ガス流量バランスをとって均一な吐出にする。

【符号の説明】

【0073】

1:芯金 2:耐火れんが

3:不定形耐火物 4:断熱材

5:環流ガス配管

5a:環流ガス吐出孔 6:集合管

7:環流ガス配管(SGP8A) 8:環流ガス配管(SGP6A)

9:圧力計 10:元ガス流量計

11:バルブ 12:ガスヘッダー

13:流量計 14:電気炉

15:試験用環流ガス配管 16:断熱シート

a:浸漬時の溶融金属位置 b:環流ガス吐出孔位置

【特許請求の範囲】

【請求項1】

溶鋼を環流させるための内筒部の外周に配置された耐熱性金属よりなる筒状の芯金の内周および外周に耐火材を配し、前記内筒部を環流する溶鋼に不活性ガスを吐出するための複数の環流ガス配管の基部に集合管を形成し、かつ、前記複数の環流ガス配管の先端の環流ガス吐出孔を前記耐火材を通して内筒部内面に開設した真空脱ガス装置の浸漬管であって、前記環流ガス吐出孔の位置によって環流ガス配管の長さが異なる構造の浸漬管において、

配管長が短い環流ガス配管の吐出孔側の配管部の断熱性よりも、配管長が長い環流ガス配管の吐出孔側の配管部の断熱性を増大したことを特徴とする真空脱ガス装置の浸漬管。

【請求項2】

溶鋼を環流させるための内筒部の外周に配置された耐熱性金属よりなる筒状の芯金の内周および外周に耐火材を配し、前記内筒部を環流する溶鋼に不活性ガスを吐出するための複数の環流ガス配管の基部に集合管を形成し、かつ、前記複数の環流ガス配管の先端の環流ガス吐出孔を前記耐火材を通して内筒部内面に開設した真空脱ガス装置の浸漬管であって、前記環流ガス吐出孔の位置によって環流ガス配管の長さが異なる構造の浸漬管において、

配管長が短い環流ガス配管の内断面積よりも、配管長が長い環流ガス配管の内断面積を大きくしたことを特徴とする真空脱ガス装置の浸漬管。

【請求項3】

真空脱ガス装置の浸漬管を溶融金属へ浸漬した際の浸漬管外筒側に存在する溶融金属の湯面の高さ位置と、環流ガス配管の先端の環流ガス吐出孔の高さ位置までの距離が最短になるように環流ガス吐出孔が配置されていることを特徴とすることを特徴とする請求項1又は2に記載の真空脱ガス装置の浸漬管。

【請求項4】

前記環流ガス配管の長さが、配管元吹込み部から環流ガス吐出孔までの各配管の圧損差が10%以内となる長さであることを特徴とする請求項2又は3に記載の真空脱ガス装置の浸漬管。

【請求項1】

溶鋼を環流させるための内筒部の外周に配置された耐熱性金属よりなる筒状の芯金の内周および外周に耐火材を配し、前記内筒部を環流する溶鋼に不活性ガスを吐出するための複数の環流ガス配管の基部に集合管を形成し、かつ、前記複数の環流ガス配管の先端の環流ガス吐出孔を前記耐火材を通して内筒部内面に開設した真空脱ガス装置の浸漬管であって、前記環流ガス吐出孔の位置によって環流ガス配管の長さが異なる構造の浸漬管において、

配管長が短い環流ガス配管の吐出孔側の配管部の断熱性よりも、配管長が長い環流ガス配管の吐出孔側の配管部の断熱性を増大したことを特徴とする真空脱ガス装置の浸漬管。

【請求項2】

溶鋼を環流させるための内筒部の外周に配置された耐熱性金属よりなる筒状の芯金の内周および外周に耐火材を配し、前記内筒部を環流する溶鋼に不活性ガスを吐出するための複数の環流ガス配管の基部に集合管を形成し、かつ、前記複数の環流ガス配管の先端の環流ガス吐出孔を前記耐火材を通して内筒部内面に開設した真空脱ガス装置の浸漬管であって、前記環流ガス吐出孔の位置によって環流ガス配管の長さが異なる構造の浸漬管において、

配管長が短い環流ガス配管の内断面積よりも、配管長が長い環流ガス配管の内断面積を大きくしたことを特徴とする真空脱ガス装置の浸漬管。

【請求項3】

真空脱ガス装置の浸漬管を溶融金属へ浸漬した際の浸漬管外筒側に存在する溶融金属の湯面の高さ位置と、環流ガス配管の先端の環流ガス吐出孔の高さ位置までの距離が最短になるように環流ガス吐出孔が配置されていることを特徴とすることを特徴とする請求項1又は2に記載の真空脱ガス装置の浸漬管。

【請求項4】

前記環流ガス配管の長さが、配管元吹込み部から環流ガス吐出孔までの各配管の圧損差が10%以内となる長さであることを特徴とする請求項2又は3に記載の真空脱ガス装置の浸漬管。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−76141(P2013−76141A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−217671(P2011−217671)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000170716)黒崎播磨株式会社 (314)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000170716)黒崎播磨株式会社 (314)

【Fターム(参考)】

[ Back to top ]