溶鋼の精錬方法

【課題】真空精錬方法における排ガス中の酸素濃度などの情報をより適確に利用することで、溶鋼の精錬方法を合理化する。

【解決手段】ある時点(ti)での排ガス流量測定値(Vi)を計測し、この時点(ti)において排ガス流量測定器を通過していた排ガス中の酸素質量濃度(Oi)の値を、時点(ti)において該排ガス流量測定器を通過していた排ガスが、酸素質量濃度分析計に到達するまでに要した時間(Δti)を加算した時点(ti+Δti)における酸素質量濃度分析値とする。このことで、排ガス流量測定値(Vi)を計測した時点(ti)における排ガス中酸素質量濃度の計算精度を高める。

【解決手段】ある時点(ti)での排ガス流量測定値(Vi)を計測し、この時点(ti)において排ガス流量測定器を通過していた排ガス中の酸素質量濃度(Oi)の値を、時点(ti)において該排ガス流量測定器を通過していた排ガスが、酸素質量濃度分析計に到達するまでに要した時間(Δti)を加算した時点(ti+Δti)における酸素質量濃度分析値とする。このことで、排ガス流量測定値(Vi)を計測した時点(ti)における排ガス中酸素質量濃度の計算精度を高める。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、真空容器内に溶鋼を貯留した取鍋を配置し、該真空容器内を減圧して上吹きランスから該溶鋼に酸素を吹き付けて脱炭処理した後、さらに該溶鋼を撹拌して真空脱炭処理する精錬方法(VOD精錬)において、排ガス中への酸素流出質量を精度良く見積もり、もって酸素吹き後、溶鋼の脱酸やCr2O3に代表されるスラグ中有価金属の還元処理を合理化する方法に関する。

【背景技術】

【0002】

溶銑や溶鋼に酸素を吹付け精錬する場合において、その後の脱酸剤量(溶鋼の脱酸のほか、スラグ中FeO,MnO、Cr2O3等の酸化物の還元剤量)を高精度に見積もることは、成分的中やロスコスト抑制のために重要である。

【0003】

必要な脱酸剤量を多く見積もり過ぎると溶鋼中の脱酸、スラグ中有価金属の還元に消費される以上の脱酸剤が鋼中に留まる事になり、脱酸剤に使用するSiやAlの成分外れが起こる。また、溶鋼中[Si]、[Al]の再調整が必要となるため、処理時間が延長し、生産性を低下させる事となる。

【0004】

逆に必要な脱酸剤量を少なく見積もると、スラグ中有価金属が還元されず、後工程でのフェロクロム等の合金鉄の追加投入が必要となりコスト悪化となる。

精錬のコントロールに排ガス情報を利用する方法としては、例えば特許文献1に、VOD法によるクロム含有溶鋼の溶製方法において、排ガス流量検出手段と排ガス分析手段を備え、その情報に基づいて酸素吹精中の脱炭速度と溶鋼中炭素含有率を求める方法が記載されている。排ガス流量計は流量測定精度を高めるために排ガスダクトの直胴部に設置される事が多い一方、排ガス分析計は高温ガスやタ゛ストを嫌うためダクトの下流に設置される場合が多いのである。しかし、その明細書には排ガス流量検出手段と排ガス分析手段との間にある時間差については、全く触れられていない。

【0005】

また、特許文献2には、同じくVOD法によるクロム含有溶鋼の精錬方法において、真空容器から排出される排出酸素流量を検出して溶鋼とスラグとに蓄積されている残存酸素量を求め、酸素吹精条件の変更タイミングおよび酸素吹精の停止タイミングを適正に設定する方法が記載されている。しかし、その方法では排出ガス中に既知流量の標準ガスを導入する必要があり、その標準ガスの操作が複雑になるほか、そのコストが余計にかかる難点がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平9−296213号公報

【特許文献2】特開平10−195525号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

真空排気設備を有する精錬炉にて溶鋼を精錬する場合において、排出ガス中に既知流量の標準ガスを導入することなく、酸素吹き後、脱酸およびスラグ中有価金属の還元を実施する際に、脱酸剤の投入量を高精度に的中させ、過剰な脱酸剤投入や有価金属の還元不良を防止する。

【0008】

そのためには、溶鋼中およびスラグ中に存在する脱酸および還元対象の酸素量(Or)を、脱酸剤投入前に精度良く把握する必要がある。この酸素量(Or)は、真空処理容器内への酸素供給質量(Kg)と真空処理容器外へ排ガスとして流出した酸素流出質量(Kg)との差である。

【0009】

排ガス中への酸素流出質量の積算に使用する排ガスのO2、CO2、COは、排ガス流量計と排ガス分析計の測定結果をもとに算出されるが、排ガス流量計は流量測定精度を高めるために、排ガスダクトの直胴部に設置される事が多い。一方、排ガス分析計は高温ガスやダストを嫌うためダクトの下流に設置される場合が多いため、排ガス流量計と排ガス分析計は異なる場所に設置される事が多く、この事が酸素流出質量の見積もり誤差の原因となっていた。

【0010】

本発明の具体的目的は、排ガス流量計と分析計の測定時差を逐次補正することで、排ガス中への酸素流出質量を従来よりも高精度に見積もることにより、脱酸剤の投入量を適正化し、成分的中精度の向上や再処理による処理時間延長でのコスト上昇を抑制することである。

【課題を解決するための手段】

【0011】

ここに、本発明は、真空容器内に溶鋼を貯留した取鍋を配置し、該真空容器内を減圧して上吹きランスから該溶鋼に酸素を吹き付けて脱炭処理をした後、さらに該溶鋼を撹拌して真空脱炭処理をする溶鋼の精錬方法において、該溶鋼への酸素吹付け開始時点から継続して、その酸素吹付け中およびその後の真空脱炭処理中に該真空容器から排出される排ガス流量と排ガス中酸素質量濃度とを計測し、該計測中の任意の時点(ti)における排ガス流量測定値(Vi)と、その排ガス流量測定値(Vi)を測定した排ガス中の酸素質量濃度(Oi)との積を計算することによって、該排ガス中への酸素流出質量(Oout−i)を逐次算出するに際し、任意の時点(ti)における排ガス流量測定値(Vi)に対応する、該任意の時点(ti)において排ガス流量測定器を通過していた排ガス中の酸素質量濃度(Oi)の値を、該任意の時点(ti)において該排ガス流量測定器を通過していた排ガスが、酸素質量濃度分析計に到達するまでに要した時間(Δti)を加算した時点(ti+Δti)における酸素質量濃度分析値とすることを特徴とする溶鋼の精錬方法である。

【図面の簡単な説明】

【0012】

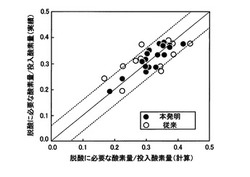

【図1】本発明の実施例の結果を、従来法の結果と対比させて示すグラフである。

【発明を実施するための形態】

【0013】

本発明は、真空容器内に溶鋼を貯留した取鍋を配置し、該真空容器内を減圧して上吹きランスから該溶鋼に酸素を吹き付けて脱炭処理した後、さらに該溶鋼を撹拌して真空脱炭処理する精錬方法(VOD精錬)において、排ガス中への酸素流出質量を精度良く見積もり、もって酸素吹き後、溶鋼の脱酸やCr2O3に代表されるスラグ中有価金属の還元処理を合理化する方法である。

【0014】

1)VODにおける精錬処理の流れ

VODにおける精錬処理の流れを、本発明の理解に必要な範囲で以下簡単にまとめて説明する。

【0015】

(1)脱炭処理

電気炉でスクラップを溶解した粗溶鋼、もしくは高炉から出銑された溶銑を、AOD等の酸素供給装置を用いて、溶鋼中C濃度を[C]=0.20〜0.30%程度まで粗脱炭処理し、その後、取鍋に出鋼して溶鋼上のスラグを除去して、真空排気設備を有する精錬容器内(VOD)に取鍋をセットする。

次いで、該真空容器内を減圧して、鍋底に設置してあるノズルから溶鋼中へArガスを吹き込みつつ、上吹きランスから該溶鋼に酸素を吹き付けて「脱炭処理」を行う。

【0016】

(2)真空脱炭処理

上吹きランスからの酸素吹付けを停止して脱炭処理を終了した後、鍋底のノズルからのAr吹込みを継続し、上記した脱炭処理によって生成したスラグと溶鋼とを減圧下で撹拌して、スラグ中酸化物と溶鋼中炭素とを反応させる「真空脱炭処理」を行う。

このとき、Crを含有する溶鋼を対象とする場合は、スラグ中Cr2O3と溶鋼中[C]との反応によるスラグ脱炭反応により、溶鋼中[C]=0.010%以下まで真空脱炭処理を行うと共に、スラグ中Cr2O3の一部を溶鋼中Crとして回収することができる。

【0017】

(3)還元、脱酸脱硫処理

上記の真空脱炭処理を行った後、生石灰、Si合金、Al合金等を取鍋内に投入して、それらと溶鋼及び溶鋼上のスラグとを減圧下で撹拌する。その際に、溶鋼上のスラグ組成を質量濃度比で(%CaO)/(%SiO2+%Al2O3)=1.5〜2.0となるように調整し、溶鋼を脱酸脱硫処理すると共に、スラグ中の酸化物を還元する。

このとき、FeO、MnO、Cr2O3等、スラグ中酸化物の多くが還元される。特に、Crを10.5質量%以上含有するステンレス溶鋼を対象とする場合、スラグ中Cr2O3を還元して溶鋼中にCrとして回収する処理として重要である。

【0018】

2)排ガス中への酸素流出質量(Oout−i)の見積もり方法

上記した脱炭処理および真空脱炭処理中には、溶鋼への酸素吹付け開始時点から継続して、真空容器から排出される排ガス流量と排ガス中酸素質量濃度とを計測する。

その計測中の任意の時点(ti)における排ガス流量測定値(Vi)と、その排ガス流量測定値(Vi)を測定した排ガス中の酸素質量濃度(Oi)との積を計算することによって、その排ガス中への酸素流出質量(Oout−i)を逐次算出する。

【0019】

ここに、

Vi:任意の時点(ti)における、排ガス流量測定値(Nm3/s)

Oi:任意の時点(ti)において排ガス流量測定器を通過していた排ガス中の酸素質量濃度(Kg/Nm3)

【0020】

但し、前記したように、排ガス中への酸素流出質量(Oout−i)の積算に使用する排ガスのO2、CO2、COは、排ガス流量計と排ガス分析計の測定結果をもとに算出される。しかし、すでに説明したように、排ガス流量計は流量測定精度を高めるために、排ガスダクトの直胴部に設置される事が多い。一方、排ガス分析計は高温ガスやダストを嫌うためダクトの下流に設置される場合が多いのである。

【0021】

そこで、そのような場合において、本発明にあっては、排ガスの計測中の任意の時点(ti)における排ガス流量測定値(Vi)と、その排ガス流量測定値(Vi)を測定した排ガス中の酸素質量濃度(Oi)との積を計算するに際して、次のように行う。

【0022】

任意の時点(ti)における排ガス流量測定値(Vi)に対応する酸素濃度を求めるに際して、該任意の時点(ti)において該排ガス流量測定器を通過していた排ガスが、ある時間を経過してから酸素質量濃度分析計に到達することを考慮して、該任意の時点(ti)において該排ガス流量測定器を通過していた排ガスが、酸素質量濃度分析計に到達するまでに要した時間(Δti)を加算した時点(ti+Δti)における酸素質量濃度分析値を持って、当該酸素濃度(Oi)とする。

【0023】

本明細書では、以下、説明を簡略なものとするために、かかる手法を「測定時差逐次補正方法」あるいは「時差逐次補正方法」と言う。

但し、

Δti(s)={排ガス流量測定装置から酸素質量濃度分析装置までの空間容積(m3)}/{tiにおける排ガス流量測定値(m3/s)}

【0024】

3)脱酸および還元対象の酸素量(Or)の算出方法

さらに、前記した還元、脱硫処理に際しては、その溶鋼を脱酸脱硫し、かつ、その溶鋼と共に存在するスラグ中の有価金属を還元する際に、前記した酸素吹付け開始時点から該真空容器内へ供給した酸素質量の積算値(ΣOin)と、前記した排ガス中への酸素流出質量(Oout−i)の積算値(ΣOout)との差から、該溶鋼中およびスラグ中に存在する脱酸および還元対象の酸素量(Or)を算出することが好ましい。

【0025】

但し、

ΣOin:溶鋼への酸素吹付け開始時点から該溶鋼の真空脱炭処理終了時点までの、真空処理容器内への酸素供給質量(Kg)

ΣOout:溶鋼への酸素吹付け開始時点から該溶鋼の真空脱炭処理終了時点までの、前記排ガス中への逐次酸素流出質量(Oout−i)の積算質量(Kg)

Or:ΣOin−ΣOout

【0026】

この真空処理容器内への酸素供給質量は、上吹きランスから溶鋼へ吹き付ける酸素ガスの質量のほか、取鍋内へ投入することがあるクロム鉱石等の鉱石類や合金鉄等に含有される酸素質量の合計である。

【0027】

また、排ガス中への逐次酸素流出質量は、排ガス中に存在するCO、CO2、O2の酸素質量の合計である。

真空処理容器内へ供給された酸素質量は、主として溶鋼中[C]と反応してCOを生成するほか、Fe、Mn、Cr等の溶鋼成分と反応してスラグを生成するが、その一部は生成したCOと反応してCO2化したり、未反応のままO2として真空処理容器外へ排ガスとして排出される。

【0028】

したがって、脱酸および還元対象の酸素量(Or)は、真空処理容器内への酸素供給質量の積算値(ΣOin)と排ガス中への逐次酸素流出質量の積算値(ΣOout)との差によって算出される。本発明によれば、前記時差逐次補正方法によってΣOoutの把握精度が高まる結果、脱酸および還元対象の酸素量(Or)の算出精度が高まり、もって、溶鋼の脱酸やCr2O3に代表されるスラグ中有価金属の還元処理が合理化される。

【0029】

このように、本発明によれば、その具体的な作用効果として、真空容器内に溶鋼を貯留した取鍋を配置し、該真空容器内を減圧して上吹きランスから該溶鋼に酸素を吹き付けて脱炭処理した後、さらに該溶鋼を撹拌して真空脱炭処理する精錬方法(VOD精錬)において、排ガス中への酸素流出質量を精度良く見積もり、もって酸素吹き後、溶鋼の脱酸やCr2O3に代表されるスラグ中有価金属の還元処理を合理化することができる。

【実施例1】

【0030】

本例は、Crを24〜26%、Niを30〜32%含んだステンレス鋼の真空精錬における排ガス中の酸素濃度計測に時差逐次補正方法を適用した本発明の実施例を示す。

なお、本発明は、Cr、Niを含まない普通鋼の脱酸量を見積もる場合にも有効である。

【0031】

電気炉でスクラップを溶解したもの、もしくは溶銑をAODを用いて[C]=0.20〜0.30%まで粗脱炭した。その後、取鍋に出鋼し、除滓してから、真空排気設備を有する精錬容器内にセットした。処理溶鋼量はおよそ75tであった。

【0032】

鍋底のポーラスプラグからArを通気し、溶鋼を撹拌しながら酸素吹きを開始した。同時に真空排気を実施した。上吹きランスから所定量の酸素を溶鋼に吹き付けて脱炭処理をした後、酸素吹きによって生成したCr2O3等のスラグ中酸化物と溶鋼中[C]とを反応させる真空脱炭処理を行って、[C]=0.010%以下までC濃度を低下させた。

【0033】

続いてスラグ組成が質量濃度比で(%CaO)/(%SiO2+%Al2O3)=1.5〜2.0となるように生石灰、Si合金、Al合金を還元剤として投入し、還元、脱硫脱酸処理を行った。

【0034】

従来は、排ガス中への酸素流出質量は、真空脱炭処理後までの処理中排ガス流量測定値と、排ガス中酸素質量濃度測定値とを演算器に取り込み、その積算値から算出していた。

しかし、本発明では、前述の測定時差逐次補正方法により、排ガス流量測定時と排ガス成分分析用ガスのサンプリング時との測定時差を逐次補正した排ガス中酸素質量濃度を用い、排ガス中への酸素流出質量(ΣOout)を算出した。

【0035】

測定時差の補正有無による、脱酸および還元に必要な酸素量の推定精度を比較したものを図1に示す。図1は、脱酸に必要な酸素量とインプット酸素量の比の計算と実績の比較を示すグラフである。図中、黒丸は、本発明例(測定時差補正有り)であり、白丸は従来例(補正無し)である。

【0036】

すなわち、図1では、真空処理容器内へ供給された酸素質量の実績値(ΣOin)当たりの脱酸および還元に必要な酸素量の推定値(計算値)を横軸にとり、真空処理容器内へ供給された酸素質量の実績値(ΣOin)当たりの脱酸および還元に必要な酸素量の実績値を縦軸にとってある。この実績値は、脱酸および還元処理後に対象溶鋼およびスラグを分析して得た値である。

【0037】

これらの結果からも、本発明例の方が従来例よりも推定値と実績値との誤差が小さいことが明らかで、本発明方法によって排ガス中への逐次酸素流出質量の積算値(ΣOout)の把握精度を高めた結果、脱酸および還元対象の酸素量(Or)の推定精度が高まっていることが分かる。

【0038】

この結果、過剰な脱酸剤の投入や、スラグ中Cr2O3に代表される有価金属の還元不良、再度の精錬処理等を防止することができるようになった。

【技術分野】

【0001】

本発明は、真空容器内に溶鋼を貯留した取鍋を配置し、該真空容器内を減圧して上吹きランスから該溶鋼に酸素を吹き付けて脱炭処理した後、さらに該溶鋼を撹拌して真空脱炭処理する精錬方法(VOD精錬)において、排ガス中への酸素流出質量を精度良く見積もり、もって酸素吹き後、溶鋼の脱酸やCr2O3に代表されるスラグ中有価金属の還元処理を合理化する方法に関する。

【背景技術】

【0002】

溶銑や溶鋼に酸素を吹付け精錬する場合において、その後の脱酸剤量(溶鋼の脱酸のほか、スラグ中FeO,MnO、Cr2O3等の酸化物の還元剤量)を高精度に見積もることは、成分的中やロスコスト抑制のために重要である。

【0003】

必要な脱酸剤量を多く見積もり過ぎると溶鋼中の脱酸、スラグ中有価金属の還元に消費される以上の脱酸剤が鋼中に留まる事になり、脱酸剤に使用するSiやAlの成分外れが起こる。また、溶鋼中[Si]、[Al]の再調整が必要となるため、処理時間が延長し、生産性を低下させる事となる。

【0004】

逆に必要な脱酸剤量を少なく見積もると、スラグ中有価金属が還元されず、後工程でのフェロクロム等の合金鉄の追加投入が必要となりコスト悪化となる。

精錬のコントロールに排ガス情報を利用する方法としては、例えば特許文献1に、VOD法によるクロム含有溶鋼の溶製方法において、排ガス流量検出手段と排ガス分析手段を備え、その情報に基づいて酸素吹精中の脱炭速度と溶鋼中炭素含有率を求める方法が記載されている。排ガス流量計は流量測定精度を高めるために排ガスダクトの直胴部に設置される事が多い一方、排ガス分析計は高温ガスやタ゛ストを嫌うためダクトの下流に設置される場合が多いのである。しかし、その明細書には排ガス流量検出手段と排ガス分析手段との間にある時間差については、全く触れられていない。

【0005】

また、特許文献2には、同じくVOD法によるクロム含有溶鋼の精錬方法において、真空容器から排出される排出酸素流量を検出して溶鋼とスラグとに蓄積されている残存酸素量を求め、酸素吹精条件の変更タイミングおよび酸素吹精の停止タイミングを適正に設定する方法が記載されている。しかし、その方法では排出ガス中に既知流量の標準ガスを導入する必要があり、その標準ガスの操作が複雑になるほか、そのコストが余計にかかる難点がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平9−296213号公報

【特許文献2】特開平10−195525号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

真空排気設備を有する精錬炉にて溶鋼を精錬する場合において、排出ガス中に既知流量の標準ガスを導入することなく、酸素吹き後、脱酸およびスラグ中有価金属の還元を実施する際に、脱酸剤の投入量を高精度に的中させ、過剰な脱酸剤投入や有価金属の還元不良を防止する。

【0008】

そのためには、溶鋼中およびスラグ中に存在する脱酸および還元対象の酸素量(Or)を、脱酸剤投入前に精度良く把握する必要がある。この酸素量(Or)は、真空処理容器内への酸素供給質量(Kg)と真空処理容器外へ排ガスとして流出した酸素流出質量(Kg)との差である。

【0009】

排ガス中への酸素流出質量の積算に使用する排ガスのO2、CO2、COは、排ガス流量計と排ガス分析計の測定結果をもとに算出されるが、排ガス流量計は流量測定精度を高めるために、排ガスダクトの直胴部に設置される事が多い。一方、排ガス分析計は高温ガスやダストを嫌うためダクトの下流に設置される場合が多いため、排ガス流量計と排ガス分析計は異なる場所に設置される事が多く、この事が酸素流出質量の見積もり誤差の原因となっていた。

【0010】

本発明の具体的目的は、排ガス流量計と分析計の測定時差を逐次補正することで、排ガス中への酸素流出質量を従来よりも高精度に見積もることにより、脱酸剤の投入量を適正化し、成分的中精度の向上や再処理による処理時間延長でのコスト上昇を抑制することである。

【課題を解決するための手段】

【0011】

ここに、本発明は、真空容器内に溶鋼を貯留した取鍋を配置し、該真空容器内を減圧して上吹きランスから該溶鋼に酸素を吹き付けて脱炭処理をした後、さらに該溶鋼を撹拌して真空脱炭処理をする溶鋼の精錬方法において、該溶鋼への酸素吹付け開始時点から継続して、その酸素吹付け中およびその後の真空脱炭処理中に該真空容器から排出される排ガス流量と排ガス中酸素質量濃度とを計測し、該計測中の任意の時点(ti)における排ガス流量測定値(Vi)と、その排ガス流量測定値(Vi)を測定した排ガス中の酸素質量濃度(Oi)との積を計算することによって、該排ガス中への酸素流出質量(Oout−i)を逐次算出するに際し、任意の時点(ti)における排ガス流量測定値(Vi)に対応する、該任意の時点(ti)において排ガス流量測定器を通過していた排ガス中の酸素質量濃度(Oi)の値を、該任意の時点(ti)において該排ガス流量測定器を通過していた排ガスが、酸素質量濃度分析計に到達するまでに要した時間(Δti)を加算した時点(ti+Δti)における酸素質量濃度分析値とすることを特徴とする溶鋼の精錬方法である。

【図面の簡単な説明】

【0012】

【図1】本発明の実施例の結果を、従来法の結果と対比させて示すグラフである。

【発明を実施するための形態】

【0013】

本発明は、真空容器内に溶鋼を貯留した取鍋を配置し、該真空容器内を減圧して上吹きランスから該溶鋼に酸素を吹き付けて脱炭処理した後、さらに該溶鋼を撹拌して真空脱炭処理する精錬方法(VOD精錬)において、排ガス中への酸素流出質量を精度良く見積もり、もって酸素吹き後、溶鋼の脱酸やCr2O3に代表されるスラグ中有価金属の還元処理を合理化する方法である。

【0014】

1)VODにおける精錬処理の流れ

VODにおける精錬処理の流れを、本発明の理解に必要な範囲で以下簡単にまとめて説明する。

【0015】

(1)脱炭処理

電気炉でスクラップを溶解した粗溶鋼、もしくは高炉から出銑された溶銑を、AOD等の酸素供給装置を用いて、溶鋼中C濃度を[C]=0.20〜0.30%程度まで粗脱炭処理し、その後、取鍋に出鋼して溶鋼上のスラグを除去して、真空排気設備を有する精錬容器内(VOD)に取鍋をセットする。

次いで、該真空容器内を減圧して、鍋底に設置してあるノズルから溶鋼中へArガスを吹き込みつつ、上吹きランスから該溶鋼に酸素を吹き付けて「脱炭処理」を行う。

【0016】

(2)真空脱炭処理

上吹きランスからの酸素吹付けを停止して脱炭処理を終了した後、鍋底のノズルからのAr吹込みを継続し、上記した脱炭処理によって生成したスラグと溶鋼とを減圧下で撹拌して、スラグ中酸化物と溶鋼中炭素とを反応させる「真空脱炭処理」を行う。

このとき、Crを含有する溶鋼を対象とする場合は、スラグ中Cr2O3と溶鋼中[C]との反応によるスラグ脱炭反応により、溶鋼中[C]=0.010%以下まで真空脱炭処理を行うと共に、スラグ中Cr2O3の一部を溶鋼中Crとして回収することができる。

【0017】

(3)還元、脱酸脱硫処理

上記の真空脱炭処理を行った後、生石灰、Si合金、Al合金等を取鍋内に投入して、それらと溶鋼及び溶鋼上のスラグとを減圧下で撹拌する。その際に、溶鋼上のスラグ組成を質量濃度比で(%CaO)/(%SiO2+%Al2O3)=1.5〜2.0となるように調整し、溶鋼を脱酸脱硫処理すると共に、スラグ中の酸化物を還元する。

このとき、FeO、MnO、Cr2O3等、スラグ中酸化物の多くが還元される。特に、Crを10.5質量%以上含有するステンレス溶鋼を対象とする場合、スラグ中Cr2O3を還元して溶鋼中にCrとして回収する処理として重要である。

【0018】

2)排ガス中への酸素流出質量(Oout−i)の見積もり方法

上記した脱炭処理および真空脱炭処理中には、溶鋼への酸素吹付け開始時点から継続して、真空容器から排出される排ガス流量と排ガス中酸素質量濃度とを計測する。

その計測中の任意の時点(ti)における排ガス流量測定値(Vi)と、その排ガス流量測定値(Vi)を測定した排ガス中の酸素質量濃度(Oi)との積を計算することによって、その排ガス中への酸素流出質量(Oout−i)を逐次算出する。

【0019】

ここに、

Vi:任意の時点(ti)における、排ガス流量測定値(Nm3/s)

Oi:任意の時点(ti)において排ガス流量測定器を通過していた排ガス中の酸素質量濃度(Kg/Nm3)

【0020】

但し、前記したように、排ガス中への酸素流出質量(Oout−i)の積算に使用する排ガスのO2、CO2、COは、排ガス流量計と排ガス分析計の測定結果をもとに算出される。しかし、すでに説明したように、排ガス流量計は流量測定精度を高めるために、排ガスダクトの直胴部に設置される事が多い。一方、排ガス分析計は高温ガスやダストを嫌うためダクトの下流に設置される場合が多いのである。

【0021】

そこで、そのような場合において、本発明にあっては、排ガスの計測中の任意の時点(ti)における排ガス流量測定値(Vi)と、その排ガス流量測定値(Vi)を測定した排ガス中の酸素質量濃度(Oi)との積を計算するに際して、次のように行う。

【0022】

任意の時点(ti)における排ガス流量測定値(Vi)に対応する酸素濃度を求めるに際して、該任意の時点(ti)において該排ガス流量測定器を通過していた排ガスが、ある時間を経過してから酸素質量濃度分析計に到達することを考慮して、該任意の時点(ti)において該排ガス流量測定器を通過していた排ガスが、酸素質量濃度分析計に到達するまでに要した時間(Δti)を加算した時点(ti+Δti)における酸素質量濃度分析値を持って、当該酸素濃度(Oi)とする。

【0023】

本明細書では、以下、説明を簡略なものとするために、かかる手法を「測定時差逐次補正方法」あるいは「時差逐次補正方法」と言う。

但し、

Δti(s)={排ガス流量測定装置から酸素質量濃度分析装置までの空間容積(m3)}/{tiにおける排ガス流量測定値(m3/s)}

【0024】

3)脱酸および還元対象の酸素量(Or)の算出方法

さらに、前記した還元、脱硫処理に際しては、その溶鋼を脱酸脱硫し、かつ、その溶鋼と共に存在するスラグ中の有価金属を還元する際に、前記した酸素吹付け開始時点から該真空容器内へ供給した酸素質量の積算値(ΣOin)と、前記した排ガス中への酸素流出質量(Oout−i)の積算値(ΣOout)との差から、該溶鋼中およびスラグ中に存在する脱酸および還元対象の酸素量(Or)を算出することが好ましい。

【0025】

但し、

ΣOin:溶鋼への酸素吹付け開始時点から該溶鋼の真空脱炭処理終了時点までの、真空処理容器内への酸素供給質量(Kg)

ΣOout:溶鋼への酸素吹付け開始時点から該溶鋼の真空脱炭処理終了時点までの、前記排ガス中への逐次酸素流出質量(Oout−i)の積算質量(Kg)

Or:ΣOin−ΣOout

【0026】

この真空処理容器内への酸素供給質量は、上吹きランスから溶鋼へ吹き付ける酸素ガスの質量のほか、取鍋内へ投入することがあるクロム鉱石等の鉱石類や合金鉄等に含有される酸素質量の合計である。

【0027】

また、排ガス中への逐次酸素流出質量は、排ガス中に存在するCO、CO2、O2の酸素質量の合計である。

真空処理容器内へ供給された酸素質量は、主として溶鋼中[C]と反応してCOを生成するほか、Fe、Mn、Cr等の溶鋼成分と反応してスラグを生成するが、その一部は生成したCOと反応してCO2化したり、未反応のままO2として真空処理容器外へ排ガスとして排出される。

【0028】

したがって、脱酸および還元対象の酸素量(Or)は、真空処理容器内への酸素供給質量の積算値(ΣOin)と排ガス中への逐次酸素流出質量の積算値(ΣOout)との差によって算出される。本発明によれば、前記時差逐次補正方法によってΣOoutの把握精度が高まる結果、脱酸および還元対象の酸素量(Or)の算出精度が高まり、もって、溶鋼の脱酸やCr2O3に代表されるスラグ中有価金属の還元処理が合理化される。

【0029】

このように、本発明によれば、その具体的な作用効果として、真空容器内に溶鋼を貯留した取鍋を配置し、該真空容器内を減圧して上吹きランスから該溶鋼に酸素を吹き付けて脱炭処理した後、さらに該溶鋼を撹拌して真空脱炭処理する精錬方法(VOD精錬)において、排ガス中への酸素流出質量を精度良く見積もり、もって酸素吹き後、溶鋼の脱酸やCr2O3に代表されるスラグ中有価金属の還元処理を合理化することができる。

【実施例1】

【0030】

本例は、Crを24〜26%、Niを30〜32%含んだステンレス鋼の真空精錬における排ガス中の酸素濃度計測に時差逐次補正方法を適用した本発明の実施例を示す。

なお、本発明は、Cr、Niを含まない普通鋼の脱酸量を見積もる場合にも有効である。

【0031】

電気炉でスクラップを溶解したもの、もしくは溶銑をAODを用いて[C]=0.20〜0.30%まで粗脱炭した。その後、取鍋に出鋼し、除滓してから、真空排気設備を有する精錬容器内にセットした。処理溶鋼量はおよそ75tであった。

【0032】

鍋底のポーラスプラグからArを通気し、溶鋼を撹拌しながら酸素吹きを開始した。同時に真空排気を実施した。上吹きランスから所定量の酸素を溶鋼に吹き付けて脱炭処理をした後、酸素吹きによって生成したCr2O3等のスラグ中酸化物と溶鋼中[C]とを反応させる真空脱炭処理を行って、[C]=0.010%以下までC濃度を低下させた。

【0033】

続いてスラグ組成が質量濃度比で(%CaO)/(%SiO2+%Al2O3)=1.5〜2.0となるように生石灰、Si合金、Al合金を還元剤として投入し、還元、脱硫脱酸処理を行った。

【0034】

従来は、排ガス中への酸素流出質量は、真空脱炭処理後までの処理中排ガス流量測定値と、排ガス中酸素質量濃度測定値とを演算器に取り込み、その積算値から算出していた。

しかし、本発明では、前述の測定時差逐次補正方法により、排ガス流量測定時と排ガス成分分析用ガスのサンプリング時との測定時差を逐次補正した排ガス中酸素質量濃度を用い、排ガス中への酸素流出質量(ΣOout)を算出した。

【0035】

測定時差の補正有無による、脱酸および還元に必要な酸素量の推定精度を比較したものを図1に示す。図1は、脱酸に必要な酸素量とインプット酸素量の比の計算と実績の比較を示すグラフである。図中、黒丸は、本発明例(測定時差補正有り)であり、白丸は従来例(補正無し)である。

【0036】

すなわち、図1では、真空処理容器内へ供給された酸素質量の実績値(ΣOin)当たりの脱酸および還元に必要な酸素量の推定値(計算値)を横軸にとり、真空処理容器内へ供給された酸素質量の実績値(ΣOin)当たりの脱酸および還元に必要な酸素量の実績値を縦軸にとってある。この実績値は、脱酸および還元処理後に対象溶鋼およびスラグを分析して得た値である。

【0037】

これらの結果からも、本発明例の方が従来例よりも推定値と実績値との誤差が小さいことが明らかで、本発明方法によって排ガス中への逐次酸素流出質量の積算値(ΣOout)の把握精度を高めた結果、脱酸および還元対象の酸素量(Or)の推定精度が高まっていることが分かる。

【0038】

この結果、過剰な脱酸剤の投入や、スラグ中Cr2O3に代表される有価金属の還元不良、再度の精錬処理等を防止することができるようになった。

【特許請求の範囲】

【請求項1】

真空容器内に溶鋼を貯留した取鍋を配置し、該真空容器内を減圧して上吹きランスから該溶鋼に酸素を吹き付けて脱炭処理をした後、さらに該溶鋼を撹拌して真空脱炭処理をする溶鋼の精錬方法において、

該溶鋼への酸素吹付け開始時点から継続して、その酸素吹付け中およびその後の真空脱炭処理中に該真空容器から排出される排ガス流量と排ガス中酸素質量濃度とを計測し、

該計測中の任意の時点(ti)における排ガス流量測定値(Vi)と、その排ガス流量測定値(Vi)を測定した排ガス中の酸素質量濃度(Oi)との積を計算することによって、

該排ガス中への酸素流出質量(Oout−i)を逐次算出するに際し、

任意の時点(ti)における排ガス流量測定値(Vi)に対応する、該任意の時点(ti)において排ガス流量測定器を通過していた排ガス中の酸素質量濃度(Oi)の値を、

該任意の時点(ti)において該排ガス流量測定器を通過していた排ガスが、酸素質量濃度分析計に到達するまでに要した時間(Δti)を加算した時点(ti+Δti)における酸素質量濃度分析値とすること

を特徴とする溶鋼の精錬方法。

但し、

Vi:任意の時点(ti)における、排ガス流量測定値(Nm3/s)

Oi:任意の時点(ti)において排ガス流量測定器を通過していた排ガス中の、酸素質量濃度(Kg/Nm3)

Δti(s)={{排ガス流量測定装置から酸素質量濃度分析装置までの空間容積(m3)}/{tiにおける排ガス流量測定値(m3/s)}

【請求項2】

前記脱炭処理およびその後の真空脱炭処理終了後に前記溶鋼を脱酸し、かつ、該溶鋼と共に存在するスラグ中の有価金属を還元する際に、

前記した酸素吹付け開始時点から前記真空容器内へ供給した酸素質量の積算値(ΣOin)と、前記した排ガス中への酸素流出質量(Oout−i)の積算値(ΣOout)との差から、

該溶鋼中およびスラグ中に存在する脱酸および還元対象の酸素量(Or)を算出すること、を特徴とする請求項1に記載した溶鋼の精錬方法。

但し、

ΣOin:溶鋼への酸素吹付け開始時点から該溶鋼の真空脱炭処理終了時点までの、真空処理容器内への酸素供給質量(Kg)

ΣOout:溶鋼への酸素吹付け開始時点から該溶鋼の真空脱炭処理終了時点までの、前記排ガス中への逐次酸素流出質量(Oout−i)の積算質量(Kg)

Or:ΣOin−ΣOout

【請求項1】

真空容器内に溶鋼を貯留した取鍋を配置し、該真空容器内を減圧して上吹きランスから該溶鋼に酸素を吹き付けて脱炭処理をした後、さらに該溶鋼を撹拌して真空脱炭処理をする溶鋼の精錬方法において、

該溶鋼への酸素吹付け開始時点から継続して、その酸素吹付け中およびその後の真空脱炭処理中に該真空容器から排出される排ガス流量と排ガス中酸素質量濃度とを計測し、

該計測中の任意の時点(ti)における排ガス流量測定値(Vi)と、その排ガス流量測定値(Vi)を測定した排ガス中の酸素質量濃度(Oi)との積を計算することによって、

該排ガス中への酸素流出質量(Oout−i)を逐次算出するに際し、

任意の時点(ti)における排ガス流量測定値(Vi)に対応する、該任意の時点(ti)において排ガス流量測定器を通過していた排ガス中の酸素質量濃度(Oi)の値を、

該任意の時点(ti)において該排ガス流量測定器を通過していた排ガスが、酸素質量濃度分析計に到達するまでに要した時間(Δti)を加算した時点(ti+Δti)における酸素質量濃度分析値とすること

を特徴とする溶鋼の精錬方法。

但し、

Vi:任意の時点(ti)における、排ガス流量測定値(Nm3/s)

Oi:任意の時点(ti)において排ガス流量測定器を通過していた排ガス中の、酸素質量濃度(Kg/Nm3)

Δti(s)={{排ガス流量測定装置から酸素質量濃度分析装置までの空間容積(m3)}/{tiにおける排ガス流量測定値(m3/s)}

【請求項2】

前記脱炭処理およびその後の真空脱炭処理終了後に前記溶鋼を脱酸し、かつ、該溶鋼と共に存在するスラグ中の有価金属を還元する際に、

前記した酸素吹付け開始時点から前記真空容器内へ供給した酸素質量の積算値(ΣOin)と、前記した排ガス中への酸素流出質量(Oout−i)の積算値(ΣOout)との差から、

該溶鋼中およびスラグ中に存在する脱酸および還元対象の酸素量(Or)を算出すること、を特徴とする請求項1に記載した溶鋼の精錬方法。

但し、

ΣOin:溶鋼への酸素吹付け開始時点から該溶鋼の真空脱炭処理終了時点までの、真空処理容器内への酸素供給質量(Kg)

ΣOout:溶鋼への酸素吹付け開始時点から該溶鋼の真空脱炭処理終了時点までの、前記排ガス中への逐次酸素流出質量(Oout−i)の積算質量(Kg)

Or:ΣOin−ΣOout

【図1】

【公開番号】特開2013−112835(P2013−112835A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−258094(P2011−258094)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]