溶鋼の製造方法

【課題】 フェロマンガンの製造工程で発生するMn含有ダストを、鋼の合金成分のMn源として有効利用して溶鋼を製造する。

【解決手段】 本発明の溶鋼の製造方法は、フェロマンガンの製造工程で発生するMn含有ダスト、アルミドロス及びこれらを塊状化するためのバインダーを含有する成形体を、精錬炉から取鍋への出鋼中に取鍋内に投入し、前記アルミドロス中の金属AlでMn含有ダスト中のマンガン酸化物を還元し、Mn含有ダスト中のMn分を溶鋼中に回収することを特徴とする。

【解決手段】 本発明の溶鋼の製造方法は、フェロマンガンの製造工程で発生するMn含有ダスト、アルミドロス及びこれらを塊状化するためのバインダーを含有する成形体を、精錬炉から取鍋への出鋼中に取鍋内に投入し、前記アルミドロス中の金属AlでMn含有ダスト中のマンガン酸化物を還元し、Mn含有ダスト中のMn分を溶鋼中に回収することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フェロマンガン製造時に回収した、マンガンを含有するダストを、製鋼プロセスにおいて鋼の合金成分のMn源として有効活用しつつ、溶鋼を製造する方法に関するものである。

【背景技術】

【0002】

フェロマンガン(Fe−Mn合金)は、鋼の代表的な合金成分であるMnの成分調整用として、鋼の精錬工程において広く用いられている。このフェロマンガンは、マンガン鉱石に還元剤としてコークスを添加し、これらを電気エネルギー或いはコークスの燃焼熱によって加熱し、コークス中の炭素或いはこの炭素から生成されるCOによりマンガン鉱石を還元製錬して製造されている。

【0003】

このフェロマンガン製造工程において、製錬時の排ガスなどから回収されるダスト(以下、「Mn含有ダスト」という)は30質量%以上のMn分を含有しており、製鋼プロセスにおいて十分Mn源として利用可能である。Mn含有ダスト中のMnは酸化物形態のMnが主体であるが、金属状態のMnも存在する。特に、密閉式電気炉や密閉式シャフト炉を用いたフェロマンガン製造工程では、雰囲気が還元性に保たれることから、金属状態のMnも回収される。Mn含有ダストを製鋼プロセスにおいてMn源として利用する場合、金属状態のMnは還元工程が不要であり好適である。但し、酸化物形態であれ、金属形態であれ、製鋼プロセスにおいて十分Mn源として利用価値がある。酸化物形態のMnは、MnO、Mn3 O4 、Mn2 O3などである。

【0004】

通常、フェロマンガンは、転炉或いは電気炉で製造された溶鋼をこれらの精錬炉から取鍋へ出鋼する際に取鍋内に投入されている。出鋼中、取鍋内に投入されたフェロマンガンは、出鋼流によって強攪拌されて溶鋼中に速やかに溶解する。しかしながら、Mn含有ダストを出鋼中に投入すると、Mn含有ダストは微粉であるために、溶鋼の熱風で巻き上げられて飛散してしまう、或いは集塵機に集塵されてしまい、歩留りは極めて低く、フェロマンガン代替としての効果は期待できない。また、出鋼後に添加しても、取鍋内の溶鋼表面はスラグで覆われており、粉体状のMn含有ダストは見掛け比重が小さく、Mn含有ダストを溶鋼中に浸漬させることができず、同様にフェロマンガン代替としての効果は期待できない。また更に、取鍋内に予め入れ置きした場合には、出鋼時、溶鋼で覆われた状態で底部に付着し、これが出鋼後に浮上し、溶鋼と急激に反応して溶鋼が取鍋から噴出するというトラブルが発生する。

【0005】

このように、フェロマンガン製造工程で発生するMn含有ダストをそのままの状態で使用することは困難であることから、従来、Mn含有ダストの利用方法として、特許文献1には、乾式集塵装置で回収したMn含有ダスト20〜65部と、湿式集塵装置で回収したMn含有ダスト或いは乾式集塵装置で回収したMn含有ダストを湿式処理したMn含有ダスト80〜35部とを混合し、この混合物を造粒してペレットとした後、100〜230℃で乾燥し、フェロマンガン製造用の原料として再利用する方法が提案されている。また、特許文献2には、Mn含有ダストに加水し、必要に応じてベントナイト、糖蜜、澱粉などのバインダーを添加し、その後に成形した塊状のスラグフォーミング抑止材が提案されている。

【0006】

尚、Mn含有ダストを利用した技術ではないが、類似の技術として特許文献3には、フェロマンガンなどの合金鉄粉と、水分を16質量%以下に調整した繊維質補強材と、消石灰と、糖蜜と、の混合物からなる粒径10〜80mmで、見掛け比重4.5以上の転炉用合金鉄粉成形組成物が提案されている。

【特許文献1】特開昭49−84915号公報

【特許文献2】特開2006−274430号公報

【特許文献3】特開平8−260020号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記従来技術には以下の問題点がある。

【0008】

即ち、特許文献1では、Mn含有ダストをフェロマンガンの製造工程にリサイクル使用しており、つまり再度の還元製錬を経てフェロマンガンへと改質しており、製鋼プロセスにおいてMn源として有効利用するという本発明の目的とは異なる技術である。特に、Mn含有ダストに含まれる金属Mnには不必要な製錬を施すことになり、エネルギー的には有効な方法とは言いがたい。

【0009】

特許文献2では、Mn含有ダストなどからなる成形体を基本的にスラグのフォーミング抑制のために使用しており、Mn含有ダストはスラグに混合してしまい、Mn源の回収にはならない。フォーミング抑制剤として使用した際に、仮に溶銑中にMnが回収されたとしても、その後、溶銑には脱燐精錬、脱炭精錬が施され、これらの精錬によってMnは酸化除去されてしまうので、貴重なMn源を有効に利用しているとは言いがたい。

【0010】

特許文献3では、転炉炉上に設けたホッパーから炉内に投入する成形体であることを考慮し、成形体の圧潰強度を高めるために、繊維質補強材、消石灰、及び、糖蜜の添加を必須としており、成形体の製造工程が煩雑であり、成形体のコストアップを招いている。また、Mn含有ダストには酸化物が含まれるが、特許文献3では成形体を構成する金属原料として合金鉄粉のみを対象としており、Mn含有ダストの利用方法とは基本的に異なる技術である。つまり、Mn含有ダストの場合にはマンガン酸化物が含まれており、この酸化物を還元するための対策が必要であるが、特許文献3にはMnの還元剤となるべき物質が添加されていない。

【0011】

本発明は上記事情に鑑みてなされたもので、その目的とするところは、フェロマンガンの製造工程で回収されるMn含有ダストを、製鋼プロセスにおいて鋼の合金成分のMn源として有効活用することのできる、溶鋼の製造方法を提供することである。

【課題を解決するための手段】

【0012】

上記課題を解決するための第1の発明に係る溶鋼の製造方法は、フェロマンガンの製造工程で発生するMn含有ダスト、アルミドロス及びこれらを塊状化するためのバインダーを含有する成形体を、精錬炉から取鍋への出鋼中に取鍋内に投入し、前記アルミドロス中の金属AlでMn含有ダスト中のマンガン酸化物を還元し、Mn含有ダスト中のMn分を溶鋼中に回収することを特徴とするものである。

【0013】

第2の発明に係る溶鋼の製造方法は、第1の発明において、前記バインダーとして水分を含有しないバインダーを用いることを特徴とするものである。

【発明の効果】

【0014】

本発明によれば、フェロマンガンの製造工程で発生するMn含有ダストとアルミドロスとを混練し、これらをバインダーで成形した成形体を精錬炉から取鍋への出鋼中に添加するので、Mn含有ダストを飛散させることなく溶鋼に添加することができる。また、アルミドロスには金属Alが含まれており、この金属AlとMn含有ダスト中のマンガン酸化物とのテルミット反応によって、Mn含有ダスト中のマンガン酸化物は容易に還元されて高い歩留りで溶鋼中に移行する。マンガン酸化物の還元反応は吸熱反応であるが、テルミット反応を利用して還元することで、テルミット反応熱が発生し、むしろ溶鋼を昇温しながらのMn含有ダストの添加が達成され、転炉出鋼温度の低減も可能となる。また更に、無水のバインダーを用いて成形した場合には、アルミドロス中の窒化アルミニウムと水との反応によるアンモニアの発生が防止され、アンモニアを発生させることなく、Mn含有ダストとアルミドロスとを成形することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明を具体的に説明する。

【0016】

先ず、本発明に至った経緯について説明する。本発明者等は、フェロマンガンの製造工程で発生するMn含有ダストを、製鋼プロセスにおいてMn源として有効に利用する方法について試験・検討を行った。その結果、Mn含有ダストをMn源としてより有効に利用するためには、転炉や電気炉から取鍋への出鋼中に添加することが最適であるとの結論に至り、そこで、出鋼中に添加する上での問題点を検討した。

【0017】

その結果、1つの問題点は、最大粒径が3mm以下で平均粒径は0.5mm以下である粉末状のMn含有ダストを出鋼中に取鍋内に添加しても、溶鋼の熱風で巻き上げられ、ほとんど取鍋に入らないことであり、そのためには、成形して塊状化する必要のあることが分った。また、2つ目の問題点は、Mn含有ダストはマンガン酸化物が主体を占め、このMn含有ダストを添加しても、Mnよりも酸素との親和力の強い強脱酸元素(Al、Siなど)で還元しない限り、溶鋼中にMn源として歩留らないことである。この場合に、還元剤として高価な金属AlやFe−Si合金を用いたときには、前述した特許文献1のようにフェロマンガンの製造工程にMn含有ダストをリサイクルする場合よりもコスト高になり、工業的には成り立たない。

【0018】

この2つの問題点を解決するべく検討した結果、安価な還元剤としてアルミドロス(「Al滓」、「Al灰」ともいう)を用いることにより、還元剤によるコストアップを防止でき、しかも、アルミドロスは粉体状であることから特段の粉砕処理などを施すことなくそのままの状態でMn含有ダストと容易に混練でき、バインダーを添加することによって成形可能であることが確認できた。

【0019】

ここで、アルミドロスとは、各種飲料用アルミ缶や、アルミサッシ、門扉、フェンス、梯子などの建築材料、或いは自動車用アルミホイールなどを再利用するべく再溶解する際に、溶解したAlが空気中の酸素と反応して生成するものであり、酸化アルミニウムを主成分とするが、10〜50質量%の金属Alを含有するとともに、空気中の窒素と反応して生成する窒化アルミニウムも含有するものである。

【0020】

本発明は、上記検討結果に基づいてなされたものであり、フェロマンガンの製造工程で発生するMn含有ダスト、アルミドロス及びこれらを塊状化するためのバインダーを含有する成形体を、精錬炉から取鍋への出鋼中に取鍋内に投入し、前記アルミドロス中の金属AlでMn含有ダスト中のマンガン酸化物を還元し、Mn含有ダスト中のMn分を溶鋼中に回収することを特徴としている。

【0021】

フェロマンガンは、通常、密閉式電気炉、開放式電気炉、或いは密閉式の溶鉱炉型シャフト炉においてコークスなどの炭材を還元剤としてマンガン鉱石を製錬することにより製造されており、本発明においては、これらの製錬過程で発生する集塵ダストである限り、どのような形態のダストであってもMn含有ダストとして使用することができる。但し、取鍋内の溶鋼に添加して使用するので、Mn含有ダスト中の不純物はスラグとなることから、発生するスラグを少なくする観点から、ダスト中のMn濃度は高いほど好ましく、Mn純分が30質量%以上のダストを使用することが好ましい。

【0022】

このMn含有ダストと上記のアルミドロスとを混合し、更に、バインダーを添加して混練し、この混練したものを圧縮成形方法或いは押出し成形方法などを用いて成形体とする。圧縮成形方法とは、混練したものを一定の容器内で強く圧縮して成形する方法であり、ブリケット製造機などがある。押出し成形方法とは、混練したものを強い押出し力で多孔ダイスあるいは金網などから押出して成形する方法である。

【0023】

成形体を作製する際に、Mn含有ダストの配合比率を30〜70質量%、アルミドロスの配合比率を70〜30質量%にすることが好ましい。Mn含有ダストの配合比率が30質量%未満ではMn源が少なく、多量の成形体を添加しなければならず、取鍋内のスラグ量が多くなってスラグフォーミングによるスラグ噴出の恐れがあり、一方、Mn含有ダストの配合比率が70質量%を超えると、その分アルミドロスの配合比率が下がり、還元剤である金属Alが少なくなって、マンガン酸化物の還元が滞る恐れがある。

【0024】

使用するバインダーとしては、ベントナイト、ポリビニルアルコールなども使用できるが、これらは水を含んでおり、水を添加すると、アルミドロス中の窒化アルミニウムと水との反応によってアンモニアが生成し、異臭を放つので、水を含有しないバインダーを使用することが好ましい。水を含有しないバインダーとしては、ロウ、糖蜜などを使用することができる。ロウを使用する場合は、ロウが溶ける温度までMn含有ダスト及びアルミドロスを昇熱することが好ましい。ロウが溶融することにより成形が容易になるからである。バインダーの配合比率は、バインダーの種類によって塊状化可能な添加量が異なるので、使用するバインダーに応じて設定すればよい。

【0025】

成形体の大きさは、特に規定するものではないが、長径が10〜50mmとすればよい。取鍋に投入したときに溶鋼の熱風で成形体が巻き上げられないだけの大きさを有していればよく、長径が10mm以上であればこの条件を満足する。成形体は取鍋内に添加されると加熱されて自然にテルミット反応を起こし、この場合に、成形体が大きすぎるとテルミット反応が激しく、それに伴って溶鋼が飛散する恐れがあるので、長径は50mm以下とすることが好ましい。ここで、長径とは、成形体の直径、幅及び長さのうちで最も大きい箇所を差す。

【0026】

このようにして成形した成形体を、転炉或いは電気炉から取鍋に溶鋼を出鋼する際に、出鋼流とともに取鍋内に添加する。成形体は溶鋼の熱を受けて加熱され、アルミドロス中の金属AlとMn含有ダスト中のマンガン酸化物とのテルミット反応が進行する。この場合のテルミット反応式の例を下記の(1)式に示す。

【0027】

8Al+3Mn3O4→9Mn+4Al2O3 ΔH=-61.2kcal/mol (1)

(1)式において、ΔHは反応熱(エンタルピー)であり、Mn3 O4 1モル当たり61.2kcalの発熱があるという意味である。この反応熱によって溶鋼は加熱される。

【0028】

Mn含有ダスト中のマンガン酸化物は上記テルミット反応によって還元され、溶鋼中に移行する。一方、生成するAl2 O3 は溶鋼上でスラグとなる。また、アルミドロス中の金属Alのうち、Mn含有ダスト中のマンガン酸化物の当量以上の金属Alは、溶鋼の脱酸剤として機能し、別途添加するAl系脱酸剤の添加量の削減に寄与する。

【0029】

以上説明したように、本発明によれば、フェロマンガンの製造工程で発生するMn含有ダストとアルミドロスとで成形体を作製し、この成形体を精錬炉から取鍋への出鋼中に添加するので、Mn含有ダストを飛散させることなく高い歩留りで溶鋼に添加することができる。また、アルミドロスには金属Alが含まれており、この金属AlとMn含有ダスト中のマンガン酸化物とのテルミット反応によって、Mn含有ダスト中のマンガン酸化物は容易に還元されるので、高い歩留りでMnを溶鋼中に移行させることができる。

【実施例1】

【0030】

密閉式シャフト炉において、コークスを熱源及び還元剤としてマンガン鉱石を還元製錬して高炭素フェロマンガンを製造する際に、シャフト炉からの排ガスから回収したMn含有ダストを使用して本発明を実施した。

【0031】

先ず、このMn含有ダストとアルミドロスとを混合し、更に、ロウをバインダーとして添加して長径約30mmの紡錘型ブリケットを作成した。成形体の作製に当たり、Mn含有ダストの配合比率を53質量%、アルミドロスの配合比率を35質量%、ロウの配合比率を12質量%とした。表1に、Mn含有ダスト、アルミドロス及び成形体の成分組成を示す。尚、成形体の成分にCが存在するが、これはバインダーのロウから持ち来されるものである。

【0032】

【表1】

【0033】

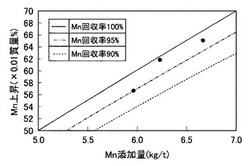

表1に示す成形体を転炉から取鍋への出鋼中に取鍋に添加した。図1は、そのときのMn回収率の調査結果を示す図である。図1に示すように、3回の試験操業でのMn回収率は平均値で97.4%であり、極めて高い歩留りでMn含有ダスト中のMnを溶鋼に回収できることが確認できた。ここで、Mn回収率は、Mnの上昇量を添加したMn量で除算し百分率で表示したものである。

【0034】

また、溶鋼脱酸用の金属Alを溶鋼トン当たり約0.1kg削減することが可能であった。また更に、溶鋼の炭素濃度のピックアップは認められず、成形体中のロウの鋼成分に及ぼす影響は無視できることが確認できた。

【0035】

テルミット反応による発熱量は、計算上は溶鋼1トン当たり成形体1kgの添加で約2℃の温度上昇になるが、試験数が少なく、温度上昇分は確定できなかった。但し、テルミット反応が生じていることが目視観察され、温度上昇に寄与していることは確認できた。

【図面の簡単な説明】

【0036】

【図1】Mn含有ダストを含む成形体を添加したときのMn回収率の調査結果を示す図である。

【技術分野】

【0001】

本発明は、フェロマンガン製造時に回収した、マンガンを含有するダストを、製鋼プロセスにおいて鋼の合金成分のMn源として有効活用しつつ、溶鋼を製造する方法に関するものである。

【背景技術】

【0002】

フェロマンガン(Fe−Mn合金)は、鋼の代表的な合金成分であるMnの成分調整用として、鋼の精錬工程において広く用いられている。このフェロマンガンは、マンガン鉱石に還元剤としてコークスを添加し、これらを電気エネルギー或いはコークスの燃焼熱によって加熱し、コークス中の炭素或いはこの炭素から生成されるCOによりマンガン鉱石を還元製錬して製造されている。

【0003】

このフェロマンガン製造工程において、製錬時の排ガスなどから回収されるダスト(以下、「Mn含有ダスト」という)は30質量%以上のMn分を含有しており、製鋼プロセスにおいて十分Mn源として利用可能である。Mn含有ダスト中のMnは酸化物形態のMnが主体であるが、金属状態のMnも存在する。特に、密閉式電気炉や密閉式シャフト炉を用いたフェロマンガン製造工程では、雰囲気が還元性に保たれることから、金属状態のMnも回収される。Mn含有ダストを製鋼プロセスにおいてMn源として利用する場合、金属状態のMnは還元工程が不要であり好適である。但し、酸化物形態であれ、金属形態であれ、製鋼プロセスにおいて十分Mn源として利用価値がある。酸化物形態のMnは、MnO、Mn3 O4 、Mn2 O3などである。

【0004】

通常、フェロマンガンは、転炉或いは電気炉で製造された溶鋼をこれらの精錬炉から取鍋へ出鋼する際に取鍋内に投入されている。出鋼中、取鍋内に投入されたフェロマンガンは、出鋼流によって強攪拌されて溶鋼中に速やかに溶解する。しかしながら、Mn含有ダストを出鋼中に投入すると、Mn含有ダストは微粉であるために、溶鋼の熱風で巻き上げられて飛散してしまう、或いは集塵機に集塵されてしまい、歩留りは極めて低く、フェロマンガン代替としての効果は期待できない。また、出鋼後に添加しても、取鍋内の溶鋼表面はスラグで覆われており、粉体状のMn含有ダストは見掛け比重が小さく、Mn含有ダストを溶鋼中に浸漬させることができず、同様にフェロマンガン代替としての効果は期待できない。また更に、取鍋内に予め入れ置きした場合には、出鋼時、溶鋼で覆われた状態で底部に付着し、これが出鋼後に浮上し、溶鋼と急激に反応して溶鋼が取鍋から噴出するというトラブルが発生する。

【0005】

このように、フェロマンガン製造工程で発生するMn含有ダストをそのままの状態で使用することは困難であることから、従来、Mn含有ダストの利用方法として、特許文献1には、乾式集塵装置で回収したMn含有ダスト20〜65部と、湿式集塵装置で回収したMn含有ダスト或いは乾式集塵装置で回収したMn含有ダストを湿式処理したMn含有ダスト80〜35部とを混合し、この混合物を造粒してペレットとした後、100〜230℃で乾燥し、フェロマンガン製造用の原料として再利用する方法が提案されている。また、特許文献2には、Mn含有ダストに加水し、必要に応じてベントナイト、糖蜜、澱粉などのバインダーを添加し、その後に成形した塊状のスラグフォーミング抑止材が提案されている。

【0006】

尚、Mn含有ダストを利用した技術ではないが、類似の技術として特許文献3には、フェロマンガンなどの合金鉄粉と、水分を16質量%以下に調整した繊維質補強材と、消石灰と、糖蜜と、の混合物からなる粒径10〜80mmで、見掛け比重4.5以上の転炉用合金鉄粉成形組成物が提案されている。

【特許文献1】特開昭49−84915号公報

【特許文献2】特開2006−274430号公報

【特許文献3】特開平8−260020号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記従来技術には以下の問題点がある。

【0008】

即ち、特許文献1では、Mn含有ダストをフェロマンガンの製造工程にリサイクル使用しており、つまり再度の還元製錬を経てフェロマンガンへと改質しており、製鋼プロセスにおいてMn源として有効利用するという本発明の目的とは異なる技術である。特に、Mn含有ダストに含まれる金属Mnには不必要な製錬を施すことになり、エネルギー的には有効な方法とは言いがたい。

【0009】

特許文献2では、Mn含有ダストなどからなる成形体を基本的にスラグのフォーミング抑制のために使用しており、Mn含有ダストはスラグに混合してしまい、Mn源の回収にはならない。フォーミング抑制剤として使用した際に、仮に溶銑中にMnが回収されたとしても、その後、溶銑には脱燐精錬、脱炭精錬が施され、これらの精錬によってMnは酸化除去されてしまうので、貴重なMn源を有効に利用しているとは言いがたい。

【0010】

特許文献3では、転炉炉上に設けたホッパーから炉内に投入する成形体であることを考慮し、成形体の圧潰強度を高めるために、繊維質補強材、消石灰、及び、糖蜜の添加を必須としており、成形体の製造工程が煩雑であり、成形体のコストアップを招いている。また、Mn含有ダストには酸化物が含まれるが、特許文献3では成形体を構成する金属原料として合金鉄粉のみを対象としており、Mn含有ダストの利用方法とは基本的に異なる技術である。つまり、Mn含有ダストの場合にはマンガン酸化物が含まれており、この酸化物を還元するための対策が必要であるが、特許文献3にはMnの還元剤となるべき物質が添加されていない。

【0011】

本発明は上記事情に鑑みてなされたもので、その目的とするところは、フェロマンガンの製造工程で回収されるMn含有ダストを、製鋼プロセスにおいて鋼の合金成分のMn源として有効活用することのできる、溶鋼の製造方法を提供することである。

【課題を解決するための手段】

【0012】

上記課題を解決するための第1の発明に係る溶鋼の製造方法は、フェロマンガンの製造工程で発生するMn含有ダスト、アルミドロス及びこれらを塊状化するためのバインダーを含有する成形体を、精錬炉から取鍋への出鋼中に取鍋内に投入し、前記アルミドロス中の金属AlでMn含有ダスト中のマンガン酸化物を還元し、Mn含有ダスト中のMn分を溶鋼中に回収することを特徴とするものである。

【0013】

第2の発明に係る溶鋼の製造方法は、第1の発明において、前記バインダーとして水分を含有しないバインダーを用いることを特徴とするものである。

【発明の効果】

【0014】

本発明によれば、フェロマンガンの製造工程で発生するMn含有ダストとアルミドロスとを混練し、これらをバインダーで成形した成形体を精錬炉から取鍋への出鋼中に添加するので、Mn含有ダストを飛散させることなく溶鋼に添加することができる。また、アルミドロスには金属Alが含まれており、この金属AlとMn含有ダスト中のマンガン酸化物とのテルミット反応によって、Mn含有ダスト中のマンガン酸化物は容易に還元されて高い歩留りで溶鋼中に移行する。マンガン酸化物の還元反応は吸熱反応であるが、テルミット反応を利用して還元することで、テルミット反応熱が発生し、むしろ溶鋼を昇温しながらのMn含有ダストの添加が達成され、転炉出鋼温度の低減も可能となる。また更に、無水のバインダーを用いて成形した場合には、アルミドロス中の窒化アルミニウムと水との反応によるアンモニアの発生が防止され、アンモニアを発生させることなく、Mn含有ダストとアルミドロスとを成形することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明を具体的に説明する。

【0016】

先ず、本発明に至った経緯について説明する。本発明者等は、フェロマンガンの製造工程で発生するMn含有ダストを、製鋼プロセスにおいてMn源として有効に利用する方法について試験・検討を行った。その結果、Mn含有ダストをMn源としてより有効に利用するためには、転炉や電気炉から取鍋への出鋼中に添加することが最適であるとの結論に至り、そこで、出鋼中に添加する上での問題点を検討した。

【0017】

その結果、1つの問題点は、最大粒径が3mm以下で平均粒径は0.5mm以下である粉末状のMn含有ダストを出鋼中に取鍋内に添加しても、溶鋼の熱風で巻き上げられ、ほとんど取鍋に入らないことであり、そのためには、成形して塊状化する必要のあることが分った。また、2つ目の問題点は、Mn含有ダストはマンガン酸化物が主体を占め、このMn含有ダストを添加しても、Mnよりも酸素との親和力の強い強脱酸元素(Al、Siなど)で還元しない限り、溶鋼中にMn源として歩留らないことである。この場合に、還元剤として高価な金属AlやFe−Si合金を用いたときには、前述した特許文献1のようにフェロマンガンの製造工程にMn含有ダストをリサイクルする場合よりもコスト高になり、工業的には成り立たない。

【0018】

この2つの問題点を解決するべく検討した結果、安価な還元剤としてアルミドロス(「Al滓」、「Al灰」ともいう)を用いることにより、還元剤によるコストアップを防止でき、しかも、アルミドロスは粉体状であることから特段の粉砕処理などを施すことなくそのままの状態でMn含有ダストと容易に混練でき、バインダーを添加することによって成形可能であることが確認できた。

【0019】

ここで、アルミドロスとは、各種飲料用アルミ缶や、アルミサッシ、門扉、フェンス、梯子などの建築材料、或いは自動車用アルミホイールなどを再利用するべく再溶解する際に、溶解したAlが空気中の酸素と反応して生成するものであり、酸化アルミニウムを主成分とするが、10〜50質量%の金属Alを含有するとともに、空気中の窒素と反応して生成する窒化アルミニウムも含有するものである。

【0020】

本発明は、上記検討結果に基づいてなされたものであり、フェロマンガンの製造工程で発生するMn含有ダスト、アルミドロス及びこれらを塊状化するためのバインダーを含有する成形体を、精錬炉から取鍋への出鋼中に取鍋内に投入し、前記アルミドロス中の金属AlでMn含有ダスト中のマンガン酸化物を還元し、Mn含有ダスト中のMn分を溶鋼中に回収することを特徴としている。

【0021】

フェロマンガンは、通常、密閉式電気炉、開放式電気炉、或いは密閉式の溶鉱炉型シャフト炉においてコークスなどの炭材を還元剤としてマンガン鉱石を製錬することにより製造されており、本発明においては、これらの製錬過程で発生する集塵ダストである限り、どのような形態のダストであってもMn含有ダストとして使用することができる。但し、取鍋内の溶鋼に添加して使用するので、Mn含有ダスト中の不純物はスラグとなることから、発生するスラグを少なくする観点から、ダスト中のMn濃度は高いほど好ましく、Mn純分が30質量%以上のダストを使用することが好ましい。

【0022】

このMn含有ダストと上記のアルミドロスとを混合し、更に、バインダーを添加して混練し、この混練したものを圧縮成形方法或いは押出し成形方法などを用いて成形体とする。圧縮成形方法とは、混練したものを一定の容器内で強く圧縮して成形する方法であり、ブリケット製造機などがある。押出し成形方法とは、混練したものを強い押出し力で多孔ダイスあるいは金網などから押出して成形する方法である。

【0023】

成形体を作製する際に、Mn含有ダストの配合比率を30〜70質量%、アルミドロスの配合比率を70〜30質量%にすることが好ましい。Mn含有ダストの配合比率が30質量%未満ではMn源が少なく、多量の成形体を添加しなければならず、取鍋内のスラグ量が多くなってスラグフォーミングによるスラグ噴出の恐れがあり、一方、Mn含有ダストの配合比率が70質量%を超えると、その分アルミドロスの配合比率が下がり、還元剤である金属Alが少なくなって、マンガン酸化物の還元が滞る恐れがある。

【0024】

使用するバインダーとしては、ベントナイト、ポリビニルアルコールなども使用できるが、これらは水を含んでおり、水を添加すると、アルミドロス中の窒化アルミニウムと水との反応によってアンモニアが生成し、異臭を放つので、水を含有しないバインダーを使用することが好ましい。水を含有しないバインダーとしては、ロウ、糖蜜などを使用することができる。ロウを使用する場合は、ロウが溶ける温度までMn含有ダスト及びアルミドロスを昇熱することが好ましい。ロウが溶融することにより成形が容易になるからである。バインダーの配合比率は、バインダーの種類によって塊状化可能な添加量が異なるので、使用するバインダーに応じて設定すればよい。

【0025】

成形体の大きさは、特に規定するものではないが、長径が10〜50mmとすればよい。取鍋に投入したときに溶鋼の熱風で成形体が巻き上げられないだけの大きさを有していればよく、長径が10mm以上であればこの条件を満足する。成形体は取鍋内に添加されると加熱されて自然にテルミット反応を起こし、この場合に、成形体が大きすぎるとテルミット反応が激しく、それに伴って溶鋼が飛散する恐れがあるので、長径は50mm以下とすることが好ましい。ここで、長径とは、成形体の直径、幅及び長さのうちで最も大きい箇所を差す。

【0026】

このようにして成形した成形体を、転炉或いは電気炉から取鍋に溶鋼を出鋼する際に、出鋼流とともに取鍋内に添加する。成形体は溶鋼の熱を受けて加熱され、アルミドロス中の金属AlとMn含有ダスト中のマンガン酸化物とのテルミット反応が進行する。この場合のテルミット反応式の例を下記の(1)式に示す。

【0027】

8Al+3Mn3O4→9Mn+4Al2O3 ΔH=-61.2kcal/mol (1)

(1)式において、ΔHは反応熱(エンタルピー)であり、Mn3 O4 1モル当たり61.2kcalの発熱があるという意味である。この反応熱によって溶鋼は加熱される。

【0028】

Mn含有ダスト中のマンガン酸化物は上記テルミット反応によって還元され、溶鋼中に移行する。一方、生成するAl2 O3 は溶鋼上でスラグとなる。また、アルミドロス中の金属Alのうち、Mn含有ダスト中のマンガン酸化物の当量以上の金属Alは、溶鋼の脱酸剤として機能し、別途添加するAl系脱酸剤の添加量の削減に寄与する。

【0029】

以上説明したように、本発明によれば、フェロマンガンの製造工程で発生するMn含有ダストとアルミドロスとで成形体を作製し、この成形体を精錬炉から取鍋への出鋼中に添加するので、Mn含有ダストを飛散させることなく高い歩留りで溶鋼に添加することができる。また、アルミドロスには金属Alが含まれており、この金属AlとMn含有ダスト中のマンガン酸化物とのテルミット反応によって、Mn含有ダスト中のマンガン酸化物は容易に還元されるので、高い歩留りでMnを溶鋼中に移行させることができる。

【実施例1】

【0030】

密閉式シャフト炉において、コークスを熱源及び還元剤としてマンガン鉱石を還元製錬して高炭素フェロマンガンを製造する際に、シャフト炉からの排ガスから回収したMn含有ダストを使用して本発明を実施した。

【0031】

先ず、このMn含有ダストとアルミドロスとを混合し、更に、ロウをバインダーとして添加して長径約30mmの紡錘型ブリケットを作成した。成形体の作製に当たり、Mn含有ダストの配合比率を53質量%、アルミドロスの配合比率を35質量%、ロウの配合比率を12質量%とした。表1に、Mn含有ダスト、アルミドロス及び成形体の成分組成を示す。尚、成形体の成分にCが存在するが、これはバインダーのロウから持ち来されるものである。

【0032】

【表1】

【0033】

表1に示す成形体を転炉から取鍋への出鋼中に取鍋に添加した。図1は、そのときのMn回収率の調査結果を示す図である。図1に示すように、3回の試験操業でのMn回収率は平均値で97.4%であり、極めて高い歩留りでMn含有ダスト中のMnを溶鋼に回収できることが確認できた。ここで、Mn回収率は、Mnの上昇量を添加したMn量で除算し百分率で表示したものである。

【0034】

また、溶鋼脱酸用の金属Alを溶鋼トン当たり約0.1kg削減することが可能であった。また更に、溶鋼の炭素濃度のピックアップは認められず、成形体中のロウの鋼成分に及ぼす影響は無視できることが確認できた。

【0035】

テルミット反応による発熱量は、計算上は溶鋼1トン当たり成形体1kgの添加で約2℃の温度上昇になるが、試験数が少なく、温度上昇分は確定できなかった。但し、テルミット反応が生じていることが目視観察され、温度上昇に寄与していることは確認できた。

【図面の簡単な説明】

【0036】

【図1】Mn含有ダストを含む成形体を添加したときのMn回収率の調査結果を示す図である。

【特許請求の範囲】

【請求項1】

フェロマンガンの製造工程で発生するMn含有ダスト、アルミドロス及びこれらを塊状化するためのバインダーを含有する成形体を、精錬炉から取鍋への出鋼中に取鍋内に投入し、前記アルミドロス中の金属AlでMn含有ダスト中のマンガン酸化物を還元し、Mn含有ダスト中のMn分を溶鋼中に回収することを特徴とする、溶鋼の製造方法。

【請求項2】

前記バインダーとして水分を含有しないバインダーを用いることを特徴とする、請求項1に記載の溶鋼の製造方法。

【請求項1】

フェロマンガンの製造工程で発生するMn含有ダスト、アルミドロス及びこれらを塊状化するためのバインダーを含有する成形体を、精錬炉から取鍋への出鋼中に取鍋内に投入し、前記アルミドロス中の金属AlでMn含有ダスト中のマンガン酸化物を還元し、Mn含有ダスト中のMn分を溶鋼中に回収することを特徴とする、溶鋼の製造方法。

【請求項2】

前記バインダーとして水分を含有しないバインダーを用いることを特徴とする、請求項1に記載の溶鋼の製造方法。

【図1】

【公開番号】特開2009−79257(P2009−79257A)

【公開日】平成21年4月16日(2009.4.16)

【国際特許分類】

【出願番号】特願2007−249360(P2007−249360)

【出願日】平成19年9月26日(2007.9.26)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成21年4月16日(2009.4.16)

【国際特許分類】

【出願日】平成19年9月26日(2007.9.26)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]