溶鋼精錬方法

【課題】取鍋内の溶鋼を減圧した真空槽に環流して精錬を行う溶鋼精錬において、粉体脱硫剤を溶鋼に添加して脱硫精錬を行うに際し、優れた脱硫率を維持しつつ、鋼板中のA系介在物を低減することのできる溶鋼精錬方法を提供する。

【解決手段】取鍋内の溶鋼を減圧した真空槽に環流して精錬を行う溶鋼精錬において、粉体脱硫剤を溶鋼に添加して脱硫精錬を行った後、真空槽内で酸素ガスを溶鋼に吹き付けることによって溶鋼中のAlを燃焼させ、さらに取鍋と真空槽の間で溶鋼を環流する。これにより、脱硫剤として粒径の小さな粉体脱硫剤を用いたとしても、熱延鋼板にA系介在物が発生することがなく、復硫を抑制しつつ、加工性の良好な極低硫鋼を製造することができる。

【解決手段】取鍋内の溶鋼を減圧した真空槽に環流して精錬を行う溶鋼精錬において、粉体脱硫剤を溶鋼に添加して脱硫精錬を行った後、真空槽内で酸素ガスを溶鋼に吹き付けることによって溶鋼中のAlを燃焼させ、さらに取鍋と真空槽の間で溶鋼を環流する。これにより、脱硫剤として粒径の小さな粉体脱硫剤を用いたとしても、熱延鋼板にA系介在物が発生することがなく、復硫を抑制しつつ、加工性の良好な極低硫鋼を製造することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、取鍋内の溶鋼を減圧した真空槽に環流しつつ脱硫精錬を行う溶鋼精錬方法に関するものである。

【背景技術】

【0002】

自動車用高強度鋼など、高い強度と高い加工性の両立した材料への高いニーズから、鋼材の高清浄度化が進んでいる。加工性の代表的な指標である穴拡げ性を確保するためには、延伸性介在物であるMnSの析出を抑制することが重要であり、そのために鋼の極低硫化が行われている。

【0003】

鋼中のS濃度が0.003〜0.010質量%までの低硫鋼については、転炉精錬の前の溶銑段階で脱硫処理を行うことによって溶製することができる。これに対し、鋼中のS濃度が0.0015質量%以下、さらには0.0010質量%以下の極低硫鋼については、溶銑脱硫処理のみでは足りず、さらに転炉精錬を完了した後の溶鋼段階において脱硫処理が行われる。溶鋼脱硫処理については、大気圧下で取鍋内の溶鋼中に粉体脱硫剤をキャリアガスとともに吹き込むフラックスインジェクション方式、RH真空脱ガス装置などを用いて減圧下で二次精錬を行いつつ脱硫処理を行う方式などが用いられる。

【0004】

例えば、真空脱ガス設備として最も広く使用されているRH真空脱ガス装置を対象とした脱硫方法として、特許文献1には、RH真空脱ガス装置での精錬中に上吹きランスを用いて減圧下の溶鋼浴面に脱硫剤を吹き付けて脱硫処理する方法が開示されている。

【0005】

RH真空脱ガス装置を用いた溶鋼精錬においては、真空槽内の溶鋼表面に酸素ガスを吹き付け、溶鋼中に含まれるAlを燃焼させて溶鋼の昇温を図る方法が用いられることがある。RH真空脱ガスにおいて、このようなAl燃焼による昇温と溶鋼脱硫処理とを併用する場合においては、脱硫処理の後にAl燃焼による昇温処理を実施すると、一旦溶鋼からスラグに移行したSが昇温処理時の酸素ポテンシャルの上昇に伴って溶鋼に戻る現象、いわゆる復硫反応が生じるものとされている。特許文献2においては、Alの燃焼による昇温処理を実施した後に脱硫処理を実施することにより、このような復硫現象を防止できるとしている。昇温処理の終了後、3分間以上溶鋼を環流させて、昇温処理によって生成したAl2O3の浮上・分離を図ってから脱硫処理を開始している。

【0006】

脱硫剤を粉体として溶鋼中に添加するに際し、脱硫剤としてはCaOとCaF2を主成分とするフラックスが用いられる。RH真空処理における脱硫処理では、溶鋼中に添加した脱硫剤が取鍋スラグに到達した後の脱硫反応が期待できない。特許文献3においては、RH真空脱ガス装置により、CaO及びCaF2を主成分とするフラックスを用いて脱硫処理を行うに際し、フラックスを構成する原料粒子の75μm以下の粒度の占める体積配合率を70%以上とすることにより、高い脱硫率が得られるとしている。

【0007】

ところが、75μm以下の微粉を主体とするフラックスを用いることとすると、この微粉フラックス起因の介在物が溶鋼中に残存してしまい、逆に溶鋼の清浄性を悪化させてしまうことがわかった。微粉フラックスを用いてRH脱ガス装置においてインジェクション方式で脱硫フラックスを添加した場合、熱延鋼板の評価を行ったところ、脱硫処理を行っているにもかかわらずA系介在物が多数存在していることがわかった。それらの介在物の組成分析を行うと、CaO−CaF2−Al2O3−CaS系であり、脱硫フラックスの残存であることが判明した。そこで特許文献4においては、二次精錬において溶鋼に脱硫フラックス吹き込みにより極低硫鋼を製造するに際し、粒径100μm未満のものが5質量%未満であり、かつ平均粒径が300μm以下である脱硫フラックスを用いる発明が開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平5−214424号公報

【特許文献2】特開2002−322510号公報

【特許文献3】特開平8−269533号公報

【特許文献4】特開2002−322510号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

上述のとおり、RH真空脱ガス装置を用いて溶鋼脱硫を行うに際し、使用する脱硫フラックスの粒度を小さくすると脱硫率は向上するものの鋼板中のA系介在物が増大し、脱硫フラックスの粒度を大きくするとA系介在物は減少するものの脱硫率は低下する。

【0010】

本発明は、取鍋内の溶鋼を減圧した真空槽に環流して精錬を行う溶鋼精錬において、粉体脱硫剤を溶鋼に添加して脱硫精錬を行うに際し、優れた脱硫率を維持しつつ、鋼板中のA系介在物を低減することのできる溶鋼精錬方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

即ち、本発明の要旨とするところは以下のとおりである。

(1)取鍋内の溶鋼を減圧した真空槽に環流して精錬を行う溶鋼精錬において、CaOとCaF2を合計で60質量%以上含有する粉体脱硫剤を溶鋼に添加して脱硫精錬を行い、前記粉体脱硫剤の溶鋼への添加は、浸漬ランスからキャリアガスとともに溶鋼中に吹き込み、もしくは真空槽内で溶鋼表面に吹き付けることにより行い、前記脱硫精錬後に真空槽内で酸素ガスを溶鋼に吹き付けることによって溶鋼中のAlを燃焼させ、その後さらに取鍋と真空槽の間で溶鋼を環流することを特徴とする溶鋼精錬方法。

(2)前記溶鋼中のAlの燃焼において、溶鋼中のAl燃焼量を溶鋼中Al含有量換算で0.020〜0.070質量%とすることを特徴とする請求項1に記載の溶鋼精錬方法。

【発明の効果】

【0012】

本発明は、取鍋内の溶鋼を減圧した真空槽に環流して精錬を行う溶鋼精錬において、粉体脱硫剤を溶鋼に添加して脱硫精錬を行った後、真空槽内で酸素ガスを溶鋼に吹き付けることによって溶鋼中のAlを燃焼させることにより、脱硫剤として粒径の小さな粉体脱硫剤を用いたとしても、熱延鋼板にA系介在物が発生することがなく、復硫も小さく、加工性の良好な極低硫鋼を製造することができる。

【図面の簡単な説明】

【0013】

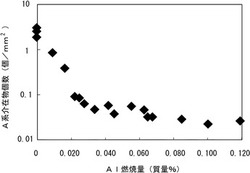

【図1】脱硫処理後のAl燃焼量と鋼板のA系介在物個数との関係を示す図である。

【図2】RH真空脱ガス装置を用いた場合の本発明の溶鋼精錬の状況を示す概念図であり、(a)は浸漬ランスから脱硫剤を吹き込む状況を示す図、(b)は真空槽内ランスから脱硫剤を溶鋼表面に吹き付ける状況を示す図、(c)は真空槽内ランスから溶鋼表面に酸素ガスを吹き付けてAlを燃焼させる状況を示す図である。

【発明を実施するための形態】

【0014】

本発明は、取鍋内の溶鋼を減圧した真空槽に環流して精錬を行う溶鋼精錬において、CaOとCaF2を主成分とする粉体脱硫剤を溶鋼に添加して脱硫精錬を行う溶鋼精錬方法を対象とする。取鍋内の溶鋼を減圧した真空槽に環流して精錬を行う溶鋼精錬として、最も一般的に用いられているのはRH真空脱ガス装置である。以下、図2に基づいてRH真空脱ガス装置を用いた場合を例にとって説明を行う。RH真空脱ガス装置を用いた溶鋼精錬において、取鍋1に溶鋼11を満たし、真空槽2の上昇管3(浸漬管)と下降管4(浸漬管)を溶鋼に浸漬し、上昇管3の途中から環流アルゴンガス吹き込み13を行うことにより、取鍋内の溶鋼11が上昇管から真空槽内に上昇し、真空槽内を経由して下降管4から下降して取鍋との間で環流する。真空槽2の内部は真空排気15によって減圧され、合金14を添加することも可能である。

【0015】

脱硫剤として、CaOとCaF2を合計で60質量%以上含有する粉体脱硫剤を用いる。CaOとCaF2の合計含有量を60質量%以上とすることにより、CaOの脱硫能を十分に引き出すことができる。CaOとCaF2の比率については、CaOとCaF2の合計を100質量部としたとき、CaF2を15〜45質量部程度含んでいると好ましい。このような比率としたときに、CaF2による脱硫剤の低融点化効果を発揮することができ、一方では高価なCaF2の使用量を抑えて脱硫コスト上昇を抑えることができる。CaOとCaF2以外の脱硫剤成分として、Al2O3、MgO、SiO2、Al、Ca、Mg、Na、Kなどとすることができる。

【0016】

前述のように、RH真空処理における脱硫処理では、溶鋼中に添加した脱硫剤が取鍋スラグに到達した後の脱硫反応が期待できない。脱硫剤が浮上分離する前に溶鋼中に懸濁している間に脱硫反応を進行させるためには、溶鋼と脱硫剤の反応界面積を大きくすることが有効であり、そのためには脱硫剤の粒度が小さいほど好ましい。脱硫剤として粒径が100μm以下の粒子の存在確率が体積比で80%以上であると、好適な脱硫能を実現することができる。脱硫剤の粒度測定については、レーザー回折・散乱法などとして行うことができる。

【0017】

以上のような微小粒径の脱硫剤を用いた場合、脱硫剤の一部が浮上分離しきれずに溶鋼中に懸濁したまま鋳片に取り込まれることになる。また以上のように脱硫剤として低融点のものを用いるので、鋳片に取り込まれた脱硫剤は、熱間圧延において延伸しやすい介在物となる。その結果、これら低融点で微小な脱硫剤起因の介在物は、熱間圧延後にA系介在物となり、鋼板の加工性を悪化させる要因となる。

【0018】

本発明においては、取鍋内の溶鋼を減圧した真空槽に環流して精錬を行う溶鋼精錬において、脱硫処理を行った後に真空槽内で酸素ガスを溶鋼に吹き付けることによって溶鋼中のAlを燃焼させることを特徴とする。脱硫処理後に溶鋼中のAlを燃焼させることにより、熱延鋼板中のA系介在物の発生頻度を低減することが可能となるのである。

【0019】

図1は、RH真空脱ガス処理において、脱硫処理を行った後に真空槽内溶鋼への酸素ガス吹き付けで鋼中Alの燃焼をおこなったときの、Al燃焼量と鋼板A系介在物個数との関係を示したものである。脱硫剤として、CaO−CaF2−MgO系の成分で平均粒径が75μmのものを用い、脱硫剤原単位2〜8kg/tとして、RH真空処理中に溶鋼中に添加した。その後、RH真空槽内の溶鋼表面に酸素ガスを吹き付け、鋼中Alを燃焼させた。図1は、Al燃焼量を横軸に取り、鋼板のA系介在物個数を縦軸に取った。図1から明らかなように、Al燃焼を行わない場合には鋼板のA系介在物個数が1個/mm2以上存在していたのに対し、Al燃焼を行うことによってA系介在物個数は1個/mm2未満となり、Al燃焼量が増大するほどA系介在物個数が少なくなっている。

【0020】

脱硫処理後に溶鋼中のAlを燃焼することによって鋼板A系介在物が減少する理由としては、以下の2点が考えられる。第1に、Al燃焼によって溶鋼中に大量のAl2O3が生成し、溶鋼中の残留脱硫剤粒子がAl2O3に凝集合体して浮上が促進されるためである。第2に、微量な脱硫剤粒子が溶鋼中に残留したとしても、組成が高Al2O3系の高融点組成に変化するので、圧延時に延伸しないのでA系介在物となることがない。

【0021】

従来、脱硫処理を行った後に溶鋼に酸素を添加して溶鋼中Alを燃焼させる反応を起こさせた場合、脱硫剤に取り込まれたS成分が溶鋼中に戻ってS濃度が高くなる現象、いわゆる復硫現象が起こるものと考えられていた。特許文献2においても、Al燃焼による昇温処理は脱硫処理の前に行うべきとしている。本発明においては、昇温を目的とするのではなく、溶鋼中にAl2O3を懸濁させて微小脱硫剤起因の介在物の浮上分離及び硬質化を目的としている。

【0022】

溶鋼中のAlを燃焼する方法としては、図2(c)に示すように、真空槽2中にランス5を挿入し、ランス先端から真空槽内の溶鋼表面に向けて酸素ガスを吹き付けることによって行うことができる。吹き付けられた酸素ガス18は、溶鋼中のAlと反応してAl2O3を生成する。燃焼するAlは、酸素ガス吹き付け前に溶鋼中に添加する。Alを添加する時期としては、脱硫処理前でも脱硫処理後でもかまわない。脱硫処理で脱硫効率を確保するためには溶鋼を強脱酸しておく必要があるので、少なくとも脱硫処理前に強脱酸する程度のAlを添加しておく必要がある。

【0023】

溶鋼中のAlを燃焼させた後、さらに取鍋と真空槽の間で溶鋼を環流する。これにより、Al燃焼で発生した溶鋼中Al2O3が溶鋼中の脱硫剤起因残留微小介在物と十分に反応し、取鍋1内で浮上してスラグ12に付着分離することができる。Al燃焼後の溶鋼の環流時間については、2分以上とすると好ましい。

【0024】

本発明において、脱硫処理後にAlの燃焼を行うことにより、鋼板のA系介在物個数を減少することができる。本発明ではさらに、図1から明らかなように、酸素によるAl燃焼量をAl含有量換算で0.020質量%以上とすることにより、A系介在物個数を大幅に減少することができるので好適である。一方、Al燃焼量が高くなると、取鍋スラグからの復硫現象が見られるようになる。Al燃焼量が0.070質量%以下であれば、復硫量を所定の範囲に抑え、極低硫鋼を製造することができる。酸素ガス吹き込みによるAl燃焼量実績については、酸素ガス吹き込み前後の溶鋼中Al含有量の減少代から算出することができる。酸素ガス吹き込み中にAlを添加する場合には、酸素ガス吹き込み前後の溶鋼中Al含有量の減少代に吹き込み中添加Al量を加算する。

【0025】

溶鋼中への脱硫剤の添加方法としては、取鍋内に浸漬させた浸漬ランスの先端からキャリアガスとともに脱硫剤を溶鋼中に吹き込む方法、あるいは真空槽内に挿入したランス先端から溶鋼表面に脱硫剤を吹き付ける方法のいずれかを選択することができる。浸漬ランスを用いて溶鋼中に吹き込む場合には、図2(a)に示すように、RH真空槽2の上昇管3直下の溶鋼中に脱硫剤を吹き込むと好ましい。吹き込んだ脱硫剤は溶鋼とともに上昇管3に吸い上げられ、真空槽内を経由して下降管4から取鍋内に排出される。このような経路をたどるため、溶鋼中に吹き込まれた脱硫剤が浮上して取鍋表面のスラグに吸収されるまでの溶鋼中滞留時間を十分に確保することができる。図2(b)に示すように、真空槽内に挿入したランス5から溶鋼中に脱硫剤を吹き付けた場合も同様で、脱硫剤が添加された溶鋼は、真空槽内で攪拌を受けた後、下降管を経由して取鍋内溶鋼中を下降し、取鍋内で十分に滞留して脱硫反応を行った上で浮上して取鍋スラグに取り込まれる。

【0026】

極低硫鋼としても鋼板中にわずかにSが残存するため、鋼板中にわずかだが硫化物が形成される。この残存した硫化物がMnSであると圧延で延伸する。圧延で延伸しないように形態制御するため、溶鋼中にCaを添加することができる。本発明において溶鋼中にCaを添加する場合は、Al燃焼を終了した後に添加すると好ましい。

【実施例】

【0027】

溶銑予備処理と転炉工程にて所定の成分に調整された溶鋼を取鍋内に収容し、RH真空脱ガス装置を用いて溶鋼脱硫を行うに際し、本発明を適用した。取鍋溶鋼量は400トンであり、溶銑予備処理と転炉工程で溶鋼中S含有量を0.003%程度まで低減した。

【0028】

脱硫剤として、CaO:45質量%、CaF2:30質量%、MgO:20質量%を含有するCaO−CaF2−MgO系脱硫剤を用いた。脱硫剤の粒度は100μm以下が体積比率で80%であり、平均粒径は75μmである。脱硫剤の粒度測定は前述のとおりの方法を用いた。

【0029】

RH真空脱ガス装置による処理においては、まずAlを添加して脱酸を行う。Al添加量は、酸素ガス吹き付けを行わない水準についてはAl含有量0.040質量%を目標とし、酸素ガス吹き付けによるAl燃焼を行う水準については、さらにAl燃焼量に相当する分だけAl含有量が高くなるようにAlを添加した。

【0030】

Al脱酸の後、脱硫処理を行う。脱硫剤の添加方法としては2種類の方法を適用した。第1に、図2(a)に示すようにRH真空槽2の上昇管3直下の溶鋼中に浸漬ランス6を浸漬させ、浸漬ランス6の先端からアルゴンガスをキャリアガスとして脱硫剤を溶鋼中に吹き込んだ。第2に、図2(b)に示すようにRH真空槽内に設けたランス5から脱硫剤を溶鋼表面に吹き付けた。吹き付けに際してはキャリアガスとしてアルゴンガスを用いた。脱硫剤添加に要する時間は15〜25分であった。

【0031】

脱硫処理が完了した後、図2(c)に示すようにRH真空槽内に設けたランス5から溶鋼表面に酸素ガスを吹き付け、Al燃焼を行った。酸素吹き付け時間は3〜10分、酸素流量は2000〜3000Nm3/hrとし、酸素吹き付け量を調整することによってAl燃焼量を調整した。脱硫剤吹き付けに用いるランスと酸素ガス吹き付けに用いるランスは、同じランスを共用した。

【0032】

Al燃焼を完了した後、RH真空脱ガス装置による溶鋼環流を3分間行った。溶鋼中にCaを添加する場合、Al燃焼完了後3分経過した後に、インジェクション、もしくはワイヤー投入、合金投入等の手段でCaを添加した。溶鋼中Ca含有量目標を0.002質量%とした。

【0033】

上記溶鋼をスラブ連続鋳造装置を用いて連続鋳造鋳片とし、さらに熱間圧延を行って板厚3.2mmの熱間圧延鋼板とした。介在物評価については、熱延鋼板の幅センターと1/4幅の双方からサンプルを採取し、圧延方向と板厚方向に平行な断面を検鏡面とし、厚み方向ほぼ全域の3×10mm2の面積で10視野を光学顕微鏡で観察した。長さ10μm以上の介在物をA系介在物とし、A系介在物個数を測定して個/mm2の単位で評価した。

【0034】

【表1】

【0035】

結果を表1に示す。本発明例No.1〜9は、Al燃焼量が本発明の好適範囲にあり、A系介在物個数が0.1個/mm2以下と非常に良好であり、処理後の溶鋼中S濃度も0.0010質量%以下と良好であった。本発明例No.10、12は、Al燃焼量が本発明の好適範囲よりは低かったので、A系介在物個数がやや高い値となった。本発明例No.11、13は、Al燃焼量が本発明の好適範囲よりは高かったので、復硫が若干大きかったが、処理後の鋼中S濃度0.0015質量%以下を確保することができた。

【0036】

比較例No.1、2は、Al燃焼を行わなかったので、A系介在物個数が1個/mm2を超えていた。

【符号の説明】

【0037】

1 取鍋

2 真空槽

3 上昇管

4 下降管

5 ランス

6 浸漬ランス

11 溶鋼

12 スラグ

13 環流アルゴンガス吹き込み

14 合金

15 真空排気

16 脱硫剤吹き込み

17 脱硫剤吹き付け

18 酸素ガス吹き付け

【技術分野】

【0001】

本発明は、取鍋内の溶鋼を減圧した真空槽に環流しつつ脱硫精錬を行う溶鋼精錬方法に関するものである。

【背景技術】

【0002】

自動車用高強度鋼など、高い強度と高い加工性の両立した材料への高いニーズから、鋼材の高清浄度化が進んでいる。加工性の代表的な指標である穴拡げ性を確保するためには、延伸性介在物であるMnSの析出を抑制することが重要であり、そのために鋼の極低硫化が行われている。

【0003】

鋼中のS濃度が0.003〜0.010質量%までの低硫鋼については、転炉精錬の前の溶銑段階で脱硫処理を行うことによって溶製することができる。これに対し、鋼中のS濃度が0.0015質量%以下、さらには0.0010質量%以下の極低硫鋼については、溶銑脱硫処理のみでは足りず、さらに転炉精錬を完了した後の溶鋼段階において脱硫処理が行われる。溶鋼脱硫処理については、大気圧下で取鍋内の溶鋼中に粉体脱硫剤をキャリアガスとともに吹き込むフラックスインジェクション方式、RH真空脱ガス装置などを用いて減圧下で二次精錬を行いつつ脱硫処理を行う方式などが用いられる。

【0004】

例えば、真空脱ガス設備として最も広く使用されているRH真空脱ガス装置を対象とした脱硫方法として、特許文献1には、RH真空脱ガス装置での精錬中に上吹きランスを用いて減圧下の溶鋼浴面に脱硫剤を吹き付けて脱硫処理する方法が開示されている。

【0005】

RH真空脱ガス装置を用いた溶鋼精錬においては、真空槽内の溶鋼表面に酸素ガスを吹き付け、溶鋼中に含まれるAlを燃焼させて溶鋼の昇温を図る方法が用いられることがある。RH真空脱ガスにおいて、このようなAl燃焼による昇温と溶鋼脱硫処理とを併用する場合においては、脱硫処理の後にAl燃焼による昇温処理を実施すると、一旦溶鋼からスラグに移行したSが昇温処理時の酸素ポテンシャルの上昇に伴って溶鋼に戻る現象、いわゆる復硫反応が生じるものとされている。特許文献2においては、Alの燃焼による昇温処理を実施した後に脱硫処理を実施することにより、このような復硫現象を防止できるとしている。昇温処理の終了後、3分間以上溶鋼を環流させて、昇温処理によって生成したAl2O3の浮上・分離を図ってから脱硫処理を開始している。

【0006】

脱硫剤を粉体として溶鋼中に添加するに際し、脱硫剤としてはCaOとCaF2を主成分とするフラックスが用いられる。RH真空処理における脱硫処理では、溶鋼中に添加した脱硫剤が取鍋スラグに到達した後の脱硫反応が期待できない。特許文献3においては、RH真空脱ガス装置により、CaO及びCaF2を主成分とするフラックスを用いて脱硫処理を行うに際し、フラックスを構成する原料粒子の75μm以下の粒度の占める体積配合率を70%以上とすることにより、高い脱硫率が得られるとしている。

【0007】

ところが、75μm以下の微粉を主体とするフラックスを用いることとすると、この微粉フラックス起因の介在物が溶鋼中に残存してしまい、逆に溶鋼の清浄性を悪化させてしまうことがわかった。微粉フラックスを用いてRH脱ガス装置においてインジェクション方式で脱硫フラックスを添加した場合、熱延鋼板の評価を行ったところ、脱硫処理を行っているにもかかわらずA系介在物が多数存在していることがわかった。それらの介在物の組成分析を行うと、CaO−CaF2−Al2O3−CaS系であり、脱硫フラックスの残存であることが判明した。そこで特許文献4においては、二次精錬において溶鋼に脱硫フラックス吹き込みにより極低硫鋼を製造するに際し、粒径100μm未満のものが5質量%未満であり、かつ平均粒径が300μm以下である脱硫フラックスを用いる発明が開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平5−214424号公報

【特許文献2】特開2002−322510号公報

【特許文献3】特開平8−269533号公報

【特許文献4】特開2002−322510号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

上述のとおり、RH真空脱ガス装置を用いて溶鋼脱硫を行うに際し、使用する脱硫フラックスの粒度を小さくすると脱硫率は向上するものの鋼板中のA系介在物が増大し、脱硫フラックスの粒度を大きくするとA系介在物は減少するものの脱硫率は低下する。

【0010】

本発明は、取鍋内の溶鋼を減圧した真空槽に環流して精錬を行う溶鋼精錬において、粉体脱硫剤を溶鋼に添加して脱硫精錬を行うに際し、優れた脱硫率を維持しつつ、鋼板中のA系介在物を低減することのできる溶鋼精錬方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

即ち、本発明の要旨とするところは以下のとおりである。

(1)取鍋内の溶鋼を減圧した真空槽に環流して精錬を行う溶鋼精錬において、CaOとCaF2を合計で60質量%以上含有する粉体脱硫剤を溶鋼に添加して脱硫精錬を行い、前記粉体脱硫剤の溶鋼への添加は、浸漬ランスからキャリアガスとともに溶鋼中に吹き込み、もしくは真空槽内で溶鋼表面に吹き付けることにより行い、前記脱硫精錬後に真空槽内で酸素ガスを溶鋼に吹き付けることによって溶鋼中のAlを燃焼させ、その後さらに取鍋と真空槽の間で溶鋼を環流することを特徴とする溶鋼精錬方法。

(2)前記溶鋼中のAlの燃焼において、溶鋼中のAl燃焼量を溶鋼中Al含有量換算で0.020〜0.070質量%とすることを特徴とする請求項1に記載の溶鋼精錬方法。

【発明の効果】

【0012】

本発明は、取鍋内の溶鋼を減圧した真空槽に環流して精錬を行う溶鋼精錬において、粉体脱硫剤を溶鋼に添加して脱硫精錬を行った後、真空槽内で酸素ガスを溶鋼に吹き付けることによって溶鋼中のAlを燃焼させることにより、脱硫剤として粒径の小さな粉体脱硫剤を用いたとしても、熱延鋼板にA系介在物が発生することがなく、復硫も小さく、加工性の良好な極低硫鋼を製造することができる。

【図面の簡単な説明】

【0013】

【図1】脱硫処理後のAl燃焼量と鋼板のA系介在物個数との関係を示す図である。

【図2】RH真空脱ガス装置を用いた場合の本発明の溶鋼精錬の状況を示す概念図であり、(a)は浸漬ランスから脱硫剤を吹き込む状況を示す図、(b)は真空槽内ランスから脱硫剤を溶鋼表面に吹き付ける状況を示す図、(c)は真空槽内ランスから溶鋼表面に酸素ガスを吹き付けてAlを燃焼させる状況を示す図である。

【発明を実施するための形態】

【0014】

本発明は、取鍋内の溶鋼を減圧した真空槽に環流して精錬を行う溶鋼精錬において、CaOとCaF2を主成分とする粉体脱硫剤を溶鋼に添加して脱硫精錬を行う溶鋼精錬方法を対象とする。取鍋内の溶鋼を減圧した真空槽に環流して精錬を行う溶鋼精錬として、最も一般的に用いられているのはRH真空脱ガス装置である。以下、図2に基づいてRH真空脱ガス装置を用いた場合を例にとって説明を行う。RH真空脱ガス装置を用いた溶鋼精錬において、取鍋1に溶鋼11を満たし、真空槽2の上昇管3(浸漬管)と下降管4(浸漬管)を溶鋼に浸漬し、上昇管3の途中から環流アルゴンガス吹き込み13を行うことにより、取鍋内の溶鋼11が上昇管から真空槽内に上昇し、真空槽内を経由して下降管4から下降して取鍋との間で環流する。真空槽2の内部は真空排気15によって減圧され、合金14を添加することも可能である。

【0015】

脱硫剤として、CaOとCaF2を合計で60質量%以上含有する粉体脱硫剤を用いる。CaOとCaF2の合計含有量を60質量%以上とすることにより、CaOの脱硫能を十分に引き出すことができる。CaOとCaF2の比率については、CaOとCaF2の合計を100質量部としたとき、CaF2を15〜45質量部程度含んでいると好ましい。このような比率としたときに、CaF2による脱硫剤の低融点化効果を発揮することができ、一方では高価なCaF2の使用量を抑えて脱硫コスト上昇を抑えることができる。CaOとCaF2以外の脱硫剤成分として、Al2O3、MgO、SiO2、Al、Ca、Mg、Na、Kなどとすることができる。

【0016】

前述のように、RH真空処理における脱硫処理では、溶鋼中に添加した脱硫剤が取鍋スラグに到達した後の脱硫反応が期待できない。脱硫剤が浮上分離する前に溶鋼中に懸濁している間に脱硫反応を進行させるためには、溶鋼と脱硫剤の反応界面積を大きくすることが有効であり、そのためには脱硫剤の粒度が小さいほど好ましい。脱硫剤として粒径が100μm以下の粒子の存在確率が体積比で80%以上であると、好適な脱硫能を実現することができる。脱硫剤の粒度測定については、レーザー回折・散乱法などとして行うことができる。

【0017】

以上のような微小粒径の脱硫剤を用いた場合、脱硫剤の一部が浮上分離しきれずに溶鋼中に懸濁したまま鋳片に取り込まれることになる。また以上のように脱硫剤として低融点のものを用いるので、鋳片に取り込まれた脱硫剤は、熱間圧延において延伸しやすい介在物となる。その結果、これら低融点で微小な脱硫剤起因の介在物は、熱間圧延後にA系介在物となり、鋼板の加工性を悪化させる要因となる。

【0018】

本発明においては、取鍋内の溶鋼を減圧した真空槽に環流して精錬を行う溶鋼精錬において、脱硫処理を行った後に真空槽内で酸素ガスを溶鋼に吹き付けることによって溶鋼中のAlを燃焼させることを特徴とする。脱硫処理後に溶鋼中のAlを燃焼させることにより、熱延鋼板中のA系介在物の発生頻度を低減することが可能となるのである。

【0019】

図1は、RH真空脱ガス処理において、脱硫処理を行った後に真空槽内溶鋼への酸素ガス吹き付けで鋼中Alの燃焼をおこなったときの、Al燃焼量と鋼板A系介在物個数との関係を示したものである。脱硫剤として、CaO−CaF2−MgO系の成分で平均粒径が75μmのものを用い、脱硫剤原単位2〜8kg/tとして、RH真空処理中に溶鋼中に添加した。その後、RH真空槽内の溶鋼表面に酸素ガスを吹き付け、鋼中Alを燃焼させた。図1は、Al燃焼量を横軸に取り、鋼板のA系介在物個数を縦軸に取った。図1から明らかなように、Al燃焼を行わない場合には鋼板のA系介在物個数が1個/mm2以上存在していたのに対し、Al燃焼を行うことによってA系介在物個数は1個/mm2未満となり、Al燃焼量が増大するほどA系介在物個数が少なくなっている。

【0020】

脱硫処理後に溶鋼中のAlを燃焼することによって鋼板A系介在物が減少する理由としては、以下の2点が考えられる。第1に、Al燃焼によって溶鋼中に大量のAl2O3が生成し、溶鋼中の残留脱硫剤粒子がAl2O3に凝集合体して浮上が促進されるためである。第2に、微量な脱硫剤粒子が溶鋼中に残留したとしても、組成が高Al2O3系の高融点組成に変化するので、圧延時に延伸しないのでA系介在物となることがない。

【0021】

従来、脱硫処理を行った後に溶鋼に酸素を添加して溶鋼中Alを燃焼させる反応を起こさせた場合、脱硫剤に取り込まれたS成分が溶鋼中に戻ってS濃度が高くなる現象、いわゆる復硫現象が起こるものと考えられていた。特許文献2においても、Al燃焼による昇温処理は脱硫処理の前に行うべきとしている。本発明においては、昇温を目的とするのではなく、溶鋼中にAl2O3を懸濁させて微小脱硫剤起因の介在物の浮上分離及び硬質化を目的としている。

【0022】

溶鋼中のAlを燃焼する方法としては、図2(c)に示すように、真空槽2中にランス5を挿入し、ランス先端から真空槽内の溶鋼表面に向けて酸素ガスを吹き付けることによって行うことができる。吹き付けられた酸素ガス18は、溶鋼中のAlと反応してAl2O3を生成する。燃焼するAlは、酸素ガス吹き付け前に溶鋼中に添加する。Alを添加する時期としては、脱硫処理前でも脱硫処理後でもかまわない。脱硫処理で脱硫効率を確保するためには溶鋼を強脱酸しておく必要があるので、少なくとも脱硫処理前に強脱酸する程度のAlを添加しておく必要がある。

【0023】

溶鋼中のAlを燃焼させた後、さらに取鍋と真空槽の間で溶鋼を環流する。これにより、Al燃焼で発生した溶鋼中Al2O3が溶鋼中の脱硫剤起因残留微小介在物と十分に反応し、取鍋1内で浮上してスラグ12に付着分離することができる。Al燃焼後の溶鋼の環流時間については、2分以上とすると好ましい。

【0024】

本発明において、脱硫処理後にAlの燃焼を行うことにより、鋼板のA系介在物個数を減少することができる。本発明ではさらに、図1から明らかなように、酸素によるAl燃焼量をAl含有量換算で0.020質量%以上とすることにより、A系介在物個数を大幅に減少することができるので好適である。一方、Al燃焼量が高くなると、取鍋スラグからの復硫現象が見られるようになる。Al燃焼量が0.070質量%以下であれば、復硫量を所定の範囲に抑え、極低硫鋼を製造することができる。酸素ガス吹き込みによるAl燃焼量実績については、酸素ガス吹き込み前後の溶鋼中Al含有量の減少代から算出することができる。酸素ガス吹き込み中にAlを添加する場合には、酸素ガス吹き込み前後の溶鋼中Al含有量の減少代に吹き込み中添加Al量を加算する。

【0025】

溶鋼中への脱硫剤の添加方法としては、取鍋内に浸漬させた浸漬ランスの先端からキャリアガスとともに脱硫剤を溶鋼中に吹き込む方法、あるいは真空槽内に挿入したランス先端から溶鋼表面に脱硫剤を吹き付ける方法のいずれかを選択することができる。浸漬ランスを用いて溶鋼中に吹き込む場合には、図2(a)に示すように、RH真空槽2の上昇管3直下の溶鋼中に脱硫剤を吹き込むと好ましい。吹き込んだ脱硫剤は溶鋼とともに上昇管3に吸い上げられ、真空槽内を経由して下降管4から取鍋内に排出される。このような経路をたどるため、溶鋼中に吹き込まれた脱硫剤が浮上して取鍋表面のスラグに吸収されるまでの溶鋼中滞留時間を十分に確保することができる。図2(b)に示すように、真空槽内に挿入したランス5から溶鋼中に脱硫剤を吹き付けた場合も同様で、脱硫剤が添加された溶鋼は、真空槽内で攪拌を受けた後、下降管を経由して取鍋内溶鋼中を下降し、取鍋内で十分に滞留して脱硫反応を行った上で浮上して取鍋スラグに取り込まれる。

【0026】

極低硫鋼としても鋼板中にわずかにSが残存するため、鋼板中にわずかだが硫化物が形成される。この残存した硫化物がMnSであると圧延で延伸する。圧延で延伸しないように形態制御するため、溶鋼中にCaを添加することができる。本発明において溶鋼中にCaを添加する場合は、Al燃焼を終了した後に添加すると好ましい。

【実施例】

【0027】

溶銑予備処理と転炉工程にて所定の成分に調整された溶鋼を取鍋内に収容し、RH真空脱ガス装置を用いて溶鋼脱硫を行うに際し、本発明を適用した。取鍋溶鋼量は400トンであり、溶銑予備処理と転炉工程で溶鋼中S含有量を0.003%程度まで低減した。

【0028】

脱硫剤として、CaO:45質量%、CaF2:30質量%、MgO:20質量%を含有するCaO−CaF2−MgO系脱硫剤を用いた。脱硫剤の粒度は100μm以下が体積比率で80%であり、平均粒径は75μmである。脱硫剤の粒度測定は前述のとおりの方法を用いた。

【0029】

RH真空脱ガス装置による処理においては、まずAlを添加して脱酸を行う。Al添加量は、酸素ガス吹き付けを行わない水準についてはAl含有量0.040質量%を目標とし、酸素ガス吹き付けによるAl燃焼を行う水準については、さらにAl燃焼量に相当する分だけAl含有量が高くなるようにAlを添加した。

【0030】

Al脱酸の後、脱硫処理を行う。脱硫剤の添加方法としては2種類の方法を適用した。第1に、図2(a)に示すようにRH真空槽2の上昇管3直下の溶鋼中に浸漬ランス6を浸漬させ、浸漬ランス6の先端からアルゴンガスをキャリアガスとして脱硫剤を溶鋼中に吹き込んだ。第2に、図2(b)に示すようにRH真空槽内に設けたランス5から脱硫剤を溶鋼表面に吹き付けた。吹き付けに際してはキャリアガスとしてアルゴンガスを用いた。脱硫剤添加に要する時間は15〜25分であった。

【0031】

脱硫処理が完了した後、図2(c)に示すようにRH真空槽内に設けたランス5から溶鋼表面に酸素ガスを吹き付け、Al燃焼を行った。酸素吹き付け時間は3〜10分、酸素流量は2000〜3000Nm3/hrとし、酸素吹き付け量を調整することによってAl燃焼量を調整した。脱硫剤吹き付けに用いるランスと酸素ガス吹き付けに用いるランスは、同じランスを共用した。

【0032】

Al燃焼を完了した後、RH真空脱ガス装置による溶鋼環流を3分間行った。溶鋼中にCaを添加する場合、Al燃焼完了後3分経過した後に、インジェクション、もしくはワイヤー投入、合金投入等の手段でCaを添加した。溶鋼中Ca含有量目標を0.002質量%とした。

【0033】

上記溶鋼をスラブ連続鋳造装置を用いて連続鋳造鋳片とし、さらに熱間圧延を行って板厚3.2mmの熱間圧延鋼板とした。介在物評価については、熱延鋼板の幅センターと1/4幅の双方からサンプルを採取し、圧延方向と板厚方向に平行な断面を検鏡面とし、厚み方向ほぼ全域の3×10mm2の面積で10視野を光学顕微鏡で観察した。長さ10μm以上の介在物をA系介在物とし、A系介在物個数を測定して個/mm2の単位で評価した。

【0034】

【表1】

【0035】

結果を表1に示す。本発明例No.1〜9は、Al燃焼量が本発明の好適範囲にあり、A系介在物個数が0.1個/mm2以下と非常に良好であり、処理後の溶鋼中S濃度も0.0010質量%以下と良好であった。本発明例No.10、12は、Al燃焼量が本発明の好適範囲よりは低かったので、A系介在物個数がやや高い値となった。本発明例No.11、13は、Al燃焼量が本発明の好適範囲よりは高かったので、復硫が若干大きかったが、処理後の鋼中S濃度0.0015質量%以下を確保することができた。

【0036】

比較例No.1、2は、Al燃焼を行わなかったので、A系介在物個数が1個/mm2を超えていた。

【符号の説明】

【0037】

1 取鍋

2 真空槽

3 上昇管

4 下降管

5 ランス

6 浸漬ランス

11 溶鋼

12 スラグ

13 環流アルゴンガス吹き込み

14 合金

15 真空排気

16 脱硫剤吹き込み

17 脱硫剤吹き付け

18 酸素ガス吹き付け

【特許請求の範囲】

【請求項1】

取鍋内の溶鋼を減圧した真空槽に環流して精錬を行う溶鋼精錬において、CaOとCaF2を合計で60質量%以上含有する粉体脱硫剤を溶鋼に添加して脱硫精錬を行い、前記粉体脱硫剤の溶鋼への添加は、浸漬ランスからキャリアガスとともに溶鋼中に吹き込み、もしくは真空槽内で溶鋼表面に吹き付けることにより行い、前記脱硫精錬後に真空槽内で酸素ガスを溶鋼に吹き付けることによって溶鋼中のAlを燃焼させ、その後さらに取鍋と真空槽の間で溶鋼を環流することを特徴とする溶鋼精錬方法。

【請求項2】

前記溶鋼中のAlの燃焼において、溶鋼中のAl燃焼量を溶鋼中Al含有量換算で0.020〜0.070質量%とすることを特徴とする請求項1に記載の溶鋼精錬方法。

【請求項1】

取鍋内の溶鋼を減圧した真空槽に環流して精錬を行う溶鋼精錬において、CaOとCaF2を合計で60質量%以上含有する粉体脱硫剤を溶鋼に添加して脱硫精錬を行い、前記粉体脱硫剤の溶鋼への添加は、浸漬ランスからキャリアガスとともに溶鋼中に吹き込み、もしくは真空槽内で溶鋼表面に吹き付けることにより行い、前記脱硫精錬後に真空槽内で酸素ガスを溶鋼に吹き付けることによって溶鋼中のAlを燃焼させ、その後さらに取鍋と真空槽の間で溶鋼を環流することを特徴とする溶鋼精錬方法。

【請求項2】

前記溶鋼中のAlの燃焼において、溶鋼中のAl燃焼量を溶鋼中Al含有量換算で0.020〜0.070質量%とすることを特徴とする請求項1に記載の溶鋼精錬方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−62530(P2012−62530A)

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願番号】特願2010−207912(P2010−207912)

【出願日】平成22年9月16日(2010.9.16)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願日】平成22年9月16日(2010.9.16)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]