溶鋼脱硫方法

【課題】脱硫材が溶鋼中に懸濁しているAl2O3と合体しても、脱硫効率が落ちない溶鋼の脱硫方法を提供する。

【解決手段】二次精錬設備で、脱硫の時間経過に従って、Al2O3の濃度を増加させた脱硫材を用いることを特徴とする溶鋼脱硫方法で、特に、脱硫開始から3〜5分まで、CaO:68質量%以上、かつ、Al2O3/CaO:0.11〜0.25、MgO:0〜10質量%、SiO2:0〜5質量%、及び、その他不可避的に混入する成分を含む脱硫材を使用し、その後、CaO:51質量%以上、かつ、Al2O3/CaO:0.25〜0.67、MgO:0〜10質量%、SiO2:0〜5質量%、及び、その他不可避的に混入する成分を含む脱硫材を使用する。

【解決手段】二次精錬設備で、脱硫の時間経過に従って、Al2O3の濃度を増加させた脱硫材を用いることを特徴とする溶鋼脱硫方法で、特に、脱硫開始から3〜5分まで、CaO:68質量%以上、かつ、Al2O3/CaO:0.11〜0.25、MgO:0〜10質量%、SiO2:0〜5質量%、及び、その他不可避的に混入する成分を含む脱硫材を使用し、その後、CaO:51質量%以上、かつ、Al2O3/CaO:0.25〜0.67、MgO:0〜10質量%、SiO2:0〜5質量%、及び、その他不可避的に混入する成分を含む脱硫材を使用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶鋼の脱硫方法に関し、詳しくは、二次精錬工程でフラックスを投入して溶鋼を脱硫する方法に関する。

【背景技術】

【0002】

鋼中のS量を低減する目的で、溶鋼の脱硫が広く行われている。溶鋼脱硫の場合、粉体の脱硫材を溶鋼中に添加又はインジェクションする。この時用いる脱硫材は、一般にはCaOを主体としたもので、種々の組成が提案されている。例えば、特許文献1では、CaOにCaF2を混合した脱硫材が開示されている。

【0003】

また、近年では、環境問題の観点から、CaF2のようなフッ素含有材を多量に用いることを避ける傾向に有り、例えば、特許文献2には、CaOとAl2O3を含有した脱硫材が開示されている。また、特許文献3や、特許文献4には、CaO、Al2O3やMgOを含有した脱硫材が開示されている。

【0004】

溶鋼で脱硫を行う場合、溶鋼中の酸素濃度が高いと脱硫反応が進み難いので、脱硫材を添加又はインジェクションする前に、溶鋼中の酸素濃度を極力低下させておく必要が有り、このためにAl脱酸が行われている。その結果、脱酸で生成したAl2O3が浮上しきれずに溶鋼中に多量に懸濁して、脱硫の初期においては、添加又はインジェクションした脱硫材が懸濁しているAl2O3と合体して、脱硫材の組成が変化し、脱硫効率が落ちてしまう。

【0005】

溶鋼中に懸濁したAl2O3の影響を小さくする手段として、特許文献5には、溶鋼中に懸濁したAl2O3が浮上するのを待って脱硫材を吹き込むことが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭56−142833号公報

【特許文献2】特開2008−63647号公報

【特許文献3】特開昭61−106706号公報

【特許文献4】特開2002−60832号公報

【特許文献5】特開昭62−205220号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、特許文献5に開示された方法では、Al2O3が浮上するのを待つので、二次精錬工程が長くなり、生産性の低下につながるという問題があった。従来の技術では、溶鋼中に懸濁しているAl2O3と合体して脱硫材の組成が変化し脱硫効率が落ちてしまうという問題を、生産性を低下させることなく解決する方法はなかった。

【0008】

そこで、本発明は、脱硫材が溶鋼中に懸濁しているAl2O3と合体しても、脱硫効率が落ちない溶鋼の脱硫方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、上記課題を解決するためになされたものであり、その要旨は、以下の通りである。

(1)二次精錬設備で溶鋼の脱硫を行う方法において、脱硫処理の時間経過に従って、以下に示す組成の脱硫材を用いることを特徴とする溶鋼脱硫方法。

脱硫開始〜t分:CaO:68質量%以上、かつ、Al2O3/CaO:0.11〜0 .25、MgO:0〜10質量%、SiO2:0〜5質量%、及び 、その他不可避的に混入する成分を含む脱硫材

t分超〜脱硫終了:CaO:51質量%以上、かつ、Al2O3/CaO:0.25〜 0.67、MgO:0〜10質量%、SiO2:0〜5質量%、及 び、その他不可避的に混入する成分を含む脱硫材

ここで、3分≦t≦5分である。

(2)前記脱硫材の全て又は一部が、使用前に、溶融又は焼結されていることを特徴とする前記(1)に記載の溶鋼脱硫方法。

【発明の効果】

【0010】

本発明によれば、Al2O3の懸濁量が多い脱硫の初期に、Al2O3濃度が低い脱硫材を添加又はインジェクションするので、溶鋼中に懸濁しているAl2O3と合体して脱硫材の組成が変化しても、脱硫効率が落ちてしまうという問題を生じさせることなく脱硫することが可能となる。

【図面の簡単な説明】

【0011】

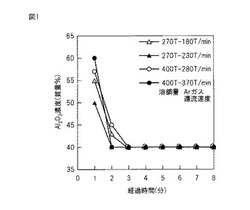

【図1】脱硫後の経過時間と溶鋼中の脱硫フラックスのAl2O3濃度の関係を示す図である。

【図2】CaO−Al2O3二元系状態図と脱硫フラックスに適した組成範囲を示す図である。

【発明を実施するための形態】

【0012】

本発明者らは、まず、二次精錬設備で脱硫している際、時間経過ごとに溶鋼のサンプリングを行ない、溶鋼中にインジェクションされた脱硫フラックス組成の変化を、電子線プローブマイクロアナライザーを用いて解析し、懸濁しているAl2O3が、どの程度、脱硫フラックス組成に影響を与えているかを調査した。

【0013】

二次精錬設備はRH装置であり、270T及び400T溶鋼用の2種類の設備で実施した。脱硫処理時のArガス還流速度は、180T/minから370T/minまで変化させた。脱硫フラックスインジェクション開始から1分ごとに、取鍋内から溶鋼サンプリングを行なった。採取したサンプルの断面を研磨し、観察される介在物の組成を電子線プローブマイクロアナライザーで調査した。

【0014】

各サンプルで、介在物20個について調査を行い、組成平均値を各サンプルのAl2O3濃度とした。試験に用いた鋼成分を表1に、脱硫フラックス成分を表2に、試験条件を表3に示す。

【0015】

【表1】

【0016】

【表2】

【0017】

【表3】

【0018】

試験結果として、脱硫フラックス吹き込み開始から10分までの溶鋼に存在するフラックス粒子の平均組成の経時変化を、図1に示す。溶鋼量が270Tの場合も、400Tの場合も、溶鋼中にインジェクションで吹き込まれた脱硫フラックスは、フラックス吹き込み開始後1〜3分までの間、Al2O3の濃度が高くなっている。これは、溶鋼中に吹き込まれた脱硫フラックスが、事前の脱酸で生成し溶鋼中に懸濁していたAl2O3と合体したためである。

【0019】

その後、脱硫フラックスと合体したAl2O3は溶鋼表面に浮上し、脱硫フラックスを吹き込み続けると、溶鋼中に懸濁していたAl2O3は減少し、吹き込まれた脱硫フラックスの組成に影響しなくなる。

【0020】

次に、懸濁していたAl2O3が溶鋼に吹き込まれた脱硫フラックスの組成に影響する時間について検討した。図1では、溶鋼量270TでArガス還流速度230T/minの場合(図1中、黒三角、参照)と、溶鋼量400TでArガス還流速度370T/minの場合(図1中、●、参照)に1〜2分、溶鋼量270TでArガス還流速度180T/minの場合(図1中、△、参照)と、溶鋼量400TでArガス還流速度280T/minの場合(図1中、○、参照)に2〜3分となっている。

【0021】

厳密に言えば、この時間は、溶鋼鍋のサイズ、RH設備の溶鋼還流速度、懸濁しているAl2O3量、脱硫フラックス組成、フラックスの添加又は吹き込み速度等、種々の条件により影響される。

【0022】

大まかに言えば、今回試験した溶鋼成分はAl濃度が高く、脱硫フラックスの組成も、Al2O3が比較的少なく、Al2O3と反応し易い条件であり、また、溶鋼量400Tは、ひとつの溶鋼鍋としては、ほぼ最大に近い溶鋼量なので、最低、この3分という条件を満たせば、他の条件が変わっても、溶鋼脱硫フラックスの組成が大きく変化しないと考えられる。

【0023】

更に、脱硫フラックスの組成について検討した。脱硫フラックスとして、CaO−Al2O3系を用いる場合、図2に示すCaO−Al2O3二元系状態図より、脱硫に適した組成範囲は、Al2O3/CaOが0.25から0.67の範囲である。

これは、Al2O3濃度で20質量%から40質量%の範囲であり、溶鋼脱硫を行なうおおよその温度である1600℃で、液相と固体CaO相が共存している領域である。液相が存在すると、脱硫速度が速くなり、また、固体CaO相が存在すると、液相中のCaOの活量が1となり、脱硫が進行し易くなる。

【0024】

したがって、溶鋼中に懸濁しているAl2O3の影響がなければ、Al2O3/CaOを0.25から0.67の範囲にすることが望ましい。

【0025】

しかし、溶鋼中に懸濁しているAl2O3の影響がある場合、Al2O3量を予め低減しておく必要がある。この低減量は、図1で、Al2O3が増加した量に相当する。種々の実機試験により、この量は10〜20質量%の変化であることが判った。したがって、溶鋼中に懸濁しているAl2O3の影響を受けた結果として、Al2O3/CaOが、0.25〜0.67の最適範囲内になればよい。

【0026】

このため、初期組成としてAl2O3濃度が10〜20質量%の間に入っていれば、Al2O3増加量が10〜20質量%の間でばらついても、Al2O3濃度は20〜40質量%の最適範囲に入る。この結果から算出すると、脱硫初期に吹き込むべき脱硫フラックスのAl2O3/CaOは、0.11から0.25の範囲が良いことが判った。

【0027】

以下に、本発明の作用を記載する。まず、二次精錬での溶鋼脱流は、脱硫前に溶鋼酸素を極力下げておくことが前提であり、一般には、Al添加で脱酸が行なわれている。Al添加で脱酸した後の溶鋼中には、Al2O3粒子が懸濁している。その後、脱硫フラックスを添加又はインジェクションして脱硫処理を開始する。

【0028】

脱硫初期に添加又はインジェクションする脱硫フラックスは、CaO:68質量%以上、かつ、Al2O3/CaO:0.11〜0.25、MgO:0〜10質量%、SiO2:0〜5質量%、及び、その他不可避的に混入する成分を含む脱硫材である。

【0029】

ここで、脱硫初期に添加又はインジェクションする脱硫フラックスの組成の規定理由について述べる。

【0030】

Al2O3/CaOを0.11〜0.25と規定したのは、図1で、Al2O3の増加分が10〜20質量%であることから、溶鋼に吹き込み又は添加した脱硫フラックスが、溶鋼中に懸濁しているAl2O3の影響を受けた結果として、Al2O3/CaOが0.25〜0.67の最適比になるために逆算した結果である。

【0031】

MgOは、使用している耐火物の種類によっては、保護のために添加する場合があるが、量が多くなると、フラックスの融点が高くなり、液相率が低下して脱硫反応速度が遅くなるので、最大でも10質量%とした。

【0032】

SiO2は、フラックスの融点を調整するのに用いる場合があるが、多量に添加すると、溶鋼酸素濃度が高くなって、脱硫反応が進み難くなったり、高融点の化合物を作って脱硫の進行を阻害するので、最大でも5質量%とした。

【0033】

CaOを68質量%以上と規定したのは、Al2O3/CaOが最大の0.25、かつ、MgOが最大の10質量%、かつ、SiO2が最大の5質量%から、一意的に決まるためである。

【0034】

次に、脱硫開始からある時間経過した時に、添加又はインジェクションする脱硫フラックスの組成を変化させる。この変化させるタイミングの脱硫開始後経過時間は、次のように規定される。

【0035】

図1に示したように、3分で脱硫フラックス組成が安定したのは、溶鋼成分のAlが高く、脱硫フラックスの組成もAl2O3と反応し易い条件であり、また、溶鋼量400Tは、ひとつの溶鋼鍋として、ほぼ最大に近い溶鋼量であり、かつ、還流速度が比較的小さい条件なので、最低3分という条件を満たせば、他の条件が変わっても、溶鋼脱硫フラックスの組成が大きく変化しない結果となる。

【0036】

一方、この変化させる時間があまりにも遅くなると、溶鋼に懸濁しているAl2O3が非常に少なくなり、溶鋼に吹き込まれた脱硫フラックスの組成が、初期組成のままで最適組成に変化しなくなるので、脱硫効率が悪化する。したがって、脱硫フラックスの組成を切り替える時間の上限は5分とした。

【0037】

この時の脱硫フラックスは、CaO:51質量%以上、かつ、Al2O3/CaO:0.25〜0.67、MgO:0〜10質量%、SiO2:0〜5質量%、及び、その他不可避的に混入する成分を含む脱硫材である。ここで、Al2O3/CaOを0.25〜0.67と規定した理由は、前述の通りである。溶鋼中に懸濁しているAl2O3の影響がなくなるこの時期においては、Al2O3/CaOを0.25から0.67の範囲にすることが望ましい。

【0038】

MgOは、前述と同様に、耐火物保護のために添加する場合があるが、量が多くなるとフラックスの融点が高くなり、脱硫効率を低下させるので、最大で10質量%とした。SiO2は、前述と同様に、多量に添加すると高融点の化合物を形成するので、最大で5質量%とした。

【0039】

CaOを51質量%以上と規定したのは、Al2O3/CaOが最大の0.67、かつ、MgOが最大の10質量%、SiO2が最大の5質量%の条件から、一意的に決まるためである。このような脱硫材は、工業的に多量に製造されるので、原料及び製造過程から不可避的に混入する成分も存在する。

【0040】

本発明では、CaO−Al2O3二元系状態図を基に、Al2O3/CaOを決定しているが、MgOやSiO2が入ると、厳密に言えば、液相線温度が変化する。しかし、この時の液相線温度の変化は、MgOやSiO2の濃度が低い場合には低下する方向なので、液相は十分存在できる。したがって、MgOやSiO2の上限濃度を規定しておけば、問題はない。

【0041】

溶鋼脱硫用のフラックスは、複数の化合物からなる粉体であるが、脱硫反応性を高めるためには、使用前、即ち、フラックスの製造時に、粉体の全て、又は、一部を、溶融又は高温で加熱して焼結させておくことが好ましい。これは、CaOやAl2O3は、単体では非常に融点が高いため、反応して所定の組成になるために時間がかかるからである。粉体の全て、又は、一部を溶融又は焼結しておくと、この反応時間が短くなり、高い脱硫効率を得ることができる。

【実施例】

【0042】

次に、本発明の実施例について説明するが、実施例での条件は、本発明の実施可能性及び効果を確認するために採用した一条件例であり、本発明は、この一条件例に限定されるものではない。本発明は、本発明の要旨を逸脱せず、本発明の目的を達成する限りにおいて、種々の条件を採用し得るものである。

【0043】

(実施例)

270T及び400T容量の転炉を用いて溶製した溶鋼を、RH真空脱ガス装置を用いて脱硫した。Al添加で脱酸した後、条件を変えて脱硫を行なった。脱硫の前後にサンプリングを行なってS成分を分析し、脱硫効率を求めた。溶鋼成分を表4に、試験条件を表5及び表6に示す。

【0044】

【表4】

【0045】

【表5】

【0046】

【表6】

【0047】

結果を表7に示す。ここで、脱硫率の定義は、((脱硫前のS濃度−脱硫後のS濃度)/脱硫前のS濃度)×100の式で表したものである。表7において、水準1〜6は本発明の条件を満たす発明例であり、脱硫率が65%以上と高い値となった。

【0048】

【表7】

【0049】

一方、水準7〜15のいずれの比較例においても、脱硫率が62%未満と低い値となった。即ち、水準7では、脱硫初期に脱硫中後期と同じフラックスを用いたことで、脱硫初期のフラックスのCaO濃度とAl2O3/CaOが本発明の条件を満たさないため、水準8では、脱硫初期フラックスの、CaO濃度とAl2O3/CaOが本発明の条件を満たさないため、高い脱硫率を得ることができなかった。

【0050】

水準9では、脱硫初期のフラックスのAl2O3/CaOが本発明の条件を満たさないため、水準10では、脱硫中後期のフラックスのCaO濃度とAl2O3/CaOが本発明の条件を満たさないため、水準11では、脱硫中後期のフラックスのAl2O3/CaOが本発明の条件を満たさないため、高い脱硫率を得ることができなかった。

【0051】

水準12では、脱硫フラックの切り替え時間が遅すぎたため、水準13では、脱硫初期フラックスのMgO濃度が本発明の条件を満たさないため、水準14では、脱硫初期のフラックスのSiO2濃度と切り替え時間が本発明の条件を満たさないため、水準15では、脱硫中後期のSiO2濃度が本発明の条件を満たさないため、高い脱硫率を得ることができなかった。

【産業上の利用可能性】

【0052】

前述したように、本発明によれば、溶鋼中のAl2O3と合体して脱硫材の組成が変化しても、脱硫効率が低下せずに、脱硫することができる。よって、本発明は、高清浄鋼を溶製する技術に適用できるので、鉄鋼産業において利用可能性が高いものである。

【技術分野】

【0001】

本発明は、溶鋼の脱硫方法に関し、詳しくは、二次精錬工程でフラックスを投入して溶鋼を脱硫する方法に関する。

【背景技術】

【0002】

鋼中のS量を低減する目的で、溶鋼の脱硫が広く行われている。溶鋼脱硫の場合、粉体の脱硫材を溶鋼中に添加又はインジェクションする。この時用いる脱硫材は、一般にはCaOを主体としたもので、種々の組成が提案されている。例えば、特許文献1では、CaOにCaF2を混合した脱硫材が開示されている。

【0003】

また、近年では、環境問題の観点から、CaF2のようなフッ素含有材を多量に用いることを避ける傾向に有り、例えば、特許文献2には、CaOとAl2O3を含有した脱硫材が開示されている。また、特許文献3や、特許文献4には、CaO、Al2O3やMgOを含有した脱硫材が開示されている。

【0004】

溶鋼で脱硫を行う場合、溶鋼中の酸素濃度が高いと脱硫反応が進み難いので、脱硫材を添加又はインジェクションする前に、溶鋼中の酸素濃度を極力低下させておく必要が有り、このためにAl脱酸が行われている。その結果、脱酸で生成したAl2O3が浮上しきれずに溶鋼中に多量に懸濁して、脱硫の初期においては、添加又はインジェクションした脱硫材が懸濁しているAl2O3と合体して、脱硫材の組成が変化し、脱硫効率が落ちてしまう。

【0005】

溶鋼中に懸濁したAl2O3の影響を小さくする手段として、特許文献5には、溶鋼中に懸濁したAl2O3が浮上するのを待って脱硫材を吹き込むことが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭56−142833号公報

【特許文献2】特開2008−63647号公報

【特許文献3】特開昭61−106706号公報

【特許文献4】特開2002−60832号公報

【特許文献5】特開昭62−205220号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、特許文献5に開示された方法では、Al2O3が浮上するのを待つので、二次精錬工程が長くなり、生産性の低下につながるという問題があった。従来の技術では、溶鋼中に懸濁しているAl2O3と合体して脱硫材の組成が変化し脱硫効率が落ちてしまうという問題を、生産性を低下させることなく解決する方法はなかった。

【0008】

そこで、本発明は、脱硫材が溶鋼中に懸濁しているAl2O3と合体しても、脱硫効率が落ちない溶鋼の脱硫方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、上記課題を解決するためになされたものであり、その要旨は、以下の通りである。

(1)二次精錬設備で溶鋼の脱硫を行う方法において、脱硫処理の時間経過に従って、以下に示す組成の脱硫材を用いることを特徴とする溶鋼脱硫方法。

脱硫開始〜t分:CaO:68質量%以上、かつ、Al2O3/CaO:0.11〜0 .25、MgO:0〜10質量%、SiO2:0〜5質量%、及び 、その他不可避的に混入する成分を含む脱硫材

t分超〜脱硫終了:CaO:51質量%以上、かつ、Al2O3/CaO:0.25〜 0.67、MgO:0〜10質量%、SiO2:0〜5質量%、及 び、その他不可避的に混入する成分を含む脱硫材

ここで、3分≦t≦5分である。

(2)前記脱硫材の全て又は一部が、使用前に、溶融又は焼結されていることを特徴とする前記(1)に記載の溶鋼脱硫方法。

【発明の効果】

【0010】

本発明によれば、Al2O3の懸濁量が多い脱硫の初期に、Al2O3濃度が低い脱硫材を添加又はインジェクションするので、溶鋼中に懸濁しているAl2O3と合体して脱硫材の組成が変化しても、脱硫効率が落ちてしまうという問題を生じさせることなく脱硫することが可能となる。

【図面の簡単な説明】

【0011】

【図1】脱硫後の経過時間と溶鋼中の脱硫フラックスのAl2O3濃度の関係を示す図である。

【図2】CaO−Al2O3二元系状態図と脱硫フラックスに適した組成範囲を示す図である。

【発明を実施するための形態】

【0012】

本発明者らは、まず、二次精錬設備で脱硫している際、時間経過ごとに溶鋼のサンプリングを行ない、溶鋼中にインジェクションされた脱硫フラックス組成の変化を、電子線プローブマイクロアナライザーを用いて解析し、懸濁しているAl2O3が、どの程度、脱硫フラックス組成に影響を与えているかを調査した。

【0013】

二次精錬設備はRH装置であり、270T及び400T溶鋼用の2種類の設備で実施した。脱硫処理時のArガス還流速度は、180T/minから370T/minまで変化させた。脱硫フラックスインジェクション開始から1分ごとに、取鍋内から溶鋼サンプリングを行なった。採取したサンプルの断面を研磨し、観察される介在物の組成を電子線プローブマイクロアナライザーで調査した。

【0014】

各サンプルで、介在物20個について調査を行い、組成平均値を各サンプルのAl2O3濃度とした。試験に用いた鋼成分を表1に、脱硫フラックス成分を表2に、試験条件を表3に示す。

【0015】

【表1】

【0016】

【表2】

【0017】

【表3】

【0018】

試験結果として、脱硫フラックス吹き込み開始から10分までの溶鋼に存在するフラックス粒子の平均組成の経時変化を、図1に示す。溶鋼量が270Tの場合も、400Tの場合も、溶鋼中にインジェクションで吹き込まれた脱硫フラックスは、フラックス吹き込み開始後1〜3分までの間、Al2O3の濃度が高くなっている。これは、溶鋼中に吹き込まれた脱硫フラックスが、事前の脱酸で生成し溶鋼中に懸濁していたAl2O3と合体したためである。

【0019】

その後、脱硫フラックスと合体したAl2O3は溶鋼表面に浮上し、脱硫フラックスを吹き込み続けると、溶鋼中に懸濁していたAl2O3は減少し、吹き込まれた脱硫フラックスの組成に影響しなくなる。

【0020】

次に、懸濁していたAl2O3が溶鋼に吹き込まれた脱硫フラックスの組成に影響する時間について検討した。図1では、溶鋼量270TでArガス還流速度230T/minの場合(図1中、黒三角、参照)と、溶鋼量400TでArガス還流速度370T/minの場合(図1中、●、参照)に1〜2分、溶鋼量270TでArガス還流速度180T/minの場合(図1中、△、参照)と、溶鋼量400TでArガス還流速度280T/minの場合(図1中、○、参照)に2〜3分となっている。

【0021】

厳密に言えば、この時間は、溶鋼鍋のサイズ、RH設備の溶鋼還流速度、懸濁しているAl2O3量、脱硫フラックス組成、フラックスの添加又は吹き込み速度等、種々の条件により影響される。

【0022】

大まかに言えば、今回試験した溶鋼成分はAl濃度が高く、脱硫フラックスの組成も、Al2O3が比較的少なく、Al2O3と反応し易い条件であり、また、溶鋼量400Tは、ひとつの溶鋼鍋としては、ほぼ最大に近い溶鋼量なので、最低、この3分という条件を満たせば、他の条件が変わっても、溶鋼脱硫フラックスの組成が大きく変化しないと考えられる。

【0023】

更に、脱硫フラックスの組成について検討した。脱硫フラックスとして、CaO−Al2O3系を用いる場合、図2に示すCaO−Al2O3二元系状態図より、脱硫に適した組成範囲は、Al2O3/CaOが0.25から0.67の範囲である。

これは、Al2O3濃度で20質量%から40質量%の範囲であり、溶鋼脱硫を行なうおおよその温度である1600℃で、液相と固体CaO相が共存している領域である。液相が存在すると、脱硫速度が速くなり、また、固体CaO相が存在すると、液相中のCaOの活量が1となり、脱硫が進行し易くなる。

【0024】

したがって、溶鋼中に懸濁しているAl2O3の影響がなければ、Al2O3/CaOを0.25から0.67の範囲にすることが望ましい。

【0025】

しかし、溶鋼中に懸濁しているAl2O3の影響がある場合、Al2O3量を予め低減しておく必要がある。この低減量は、図1で、Al2O3が増加した量に相当する。種々の実機試験により、この量は10〜20質量%の変化であることが判った。したがって、溶鋼中に懸濁しているAl2O3の影響を受けた結果として、Al2O3/CaOが、0.25〜0.67の最適範囲内になればよい。

【0026】

このため、初期組成としてAl2O3濃度が10〜20質量%の間に入っていれば、Al2O3増加量が10〜20質量%の間でばらついても、Al2O3濃度は20〜40質量%の最適範囲に入る。この結果から算出すると、脱硫初期に吹き込むべき脱硫フラックスのAl2O3/CaOは、0.11から0.25の範囲が良いことが判った。

【0027】

以下に、本発明の作用を記載する。まず、二次精錬での溶鋼脱流は、脱硫前に溶鋼酸素を極力下げておくことが前提であり、一般には、Al添加で脱酸が行なわれている。Al添加で脱酸した後の溶鋼中には、Al2O3粒子が懸濁している。その後、脱硫フラックスを添加又はインジェクションして脱硫処理を開始する。

【0028】

脱硫初期に添加又はインジェクションする脱硫フラックスは、CaO:68質量%以上、かつ、Al2O3/CaO:0.11〜0.25、MgO:0〜10質量%、SiO2:0〜5質量%、及び、その他不可避的に混入する成分を含む脱硫材である。

【0029】

ここで、脱硫初期に添加又はインジェクションする脱硫フラックスの組成の規定理由について述べる。

【0030】

Al2O3/CaOを0.11〜0.25と規定したのは、図1で、Al2O3の増加分が10〜20質量%であることから、溶鋼に吹き込み又は添加した脱硫フラックスが、溶鋼中に懸濁しているAl2O3の影響を受けた結果として、Al2O3/CaOが0.25〜0.67の最適比になるために逆算した結果である。

【0031】

MgOは、使用している耐火物の種類によっては、保護のために添加する場合があるが、量が多くなると、フラックスの融点が高くなり、液相率が低下して脱硫反応速度が遅くなるので、最大でも10質量%とした。

【0032】

SiO2は、フラックスの融点を調整するのに用いる場合があるが、多量に添加すると、溶鋼酸素濃度が高くなって、脱硫反応が進み難くなったり、高融点の化合物を作って脱硫の進行を阻害するので、最大でも5質量%とした。

【0033】

CaOを68質量%以上と規定したのは、Al2O3/CaOが最大の0.25、かつ、MgOが最大の10質量%、かつ、SiO2が最大の5質量%から、一意的に決まるためである。

【0034】

次に、脱硫開始からある時間経過した時に、添加又はインジェクションする脱硫フラックスの組成を変化させる。この変化させるタイミングの脱硫開始後経過時間は、次のように規定される。

【0035】

図1に示したように、3分で脱硫フラックス組成が安定したのは、溶鋼成分のAlが高く、脱硫フラックスの組成もAl2O3と反応し易い条件であり、また、溶鋼量400Tは、ひとつの溶鋼鍋として、ほぼ最大に近い溶鋼量であり、かつ、還流速度が比較的小さい条件なので、最低3分という条件を満たせば、他の条件が変わっても、溶鋼脱硫フラックスの組成が大きく変化しない結果となる。

【0036】

一方、この変化させる時間があまりにも遅くなると、溶鋼に懸濁しているAl2O3が非常に少なくなり、溶鋼に吹き込まれた脱硫フラックスの組成が、初期組成のままで最適組成に変化しなくなるので、脱硫効率が悪化する。したがって、脱硫フラックスの組成を切り替える時間の上限は5分とした。

【0037】

この時の脱硫フラックスは、CaO:51質量%以上、かつ、Al2O3/CaO:0.25〜0.67、MgO:0〜10質量%、SiO2:0〜5質量%、及び、その他不可避的に混入する成分を含む脱硫材である。ここで、Al2O3/CaOを0.25〜0.67と規定した理由は、前述の通りである。溶鋼中に懸濁しているAl2O3の影響がなくなるこの時期においては、Al2O3/CaOを0.25から0.67の範囲にすることが望ましい。

【0038】

MgOは、前述と同様に、耐火物保護のために添加する場合があるが、量が多くなるとフラックスの融点が高くなり、脱硫効率を低下させるので、最大で10質量%とした。SiO2は、前述と同様に、多量に添加すると高融点の化合物を形成するので、最大で5質量%とした。

【0039】

CaOを51質量%以上と規定したのは、Al2O3/CaOが最大の0.67、かつ、MgOが最大の10質量%、SiO2が最大の5質量%の条件から、一意的に決まるためである。このような脱硫材は、工業的に多量に製造されるので、原料及び製造過程から不可避的に混入する成分も存在する。

【0040】

本発明では、CaO−Al2O3二元系状態図を基に、Al2O3/CaOを決定しているが、MgOやSiO2が入ると、厳密に言えば、液相線温度が変化する。しかし、この時の液相線温度の変化は、MgOやSiO2の濃度が低い場合には低下する方向なので、液相は十分存在できる。したがって、MgOやSiO2の上限濃度を規定しておけば、問題はない。

【0041】

溶鋼脱硫用のフラックスは、複数の化合物からなる粉体であるが、脱硫反応性を高めるためには、使用前、即ち、フラックスの製造時に、粉体の全て、又は、一部を、溶融又は高温で加熱して焼結させておくことが好ましい。これは、CaOやAl2O3は、単体では非常に融点が高いため、反応して所定の組成になるために時間がかかるからである。粉体の全て、又は、一部を溶融又は焼結しておくと、この反応時間が短くなり、高い脱硫効率を得ることができる。

【実施例】

【0042】

次に、本発明の実施例について説明するが、実施例での条件は、本発明の実施可能性及び効果を確認するために採用した一条件例であり、本発明は、この一条件例に限定されるものではない。本発明は、本発明の要旨を逸脱せず、本発明の目的を達成する限りにおいて、種々の条件を採用し得るものである。

【0043】

(実施例)

270T及び400T容量の転炉を用いて溶製した溶鋼を、RH真空脱ガス装置を用いて脱硫した。Al添加で脱酸した後、条件を変えて脱硫を行なった。脱硫の前後にサンプリングを行なってS成分を分析し、脱硫効率を求めた。溶鋼成分を表4に、試験条件を表5及び表6に示す。

【0044】

【表4】

【0045】

【表5】

【0046】

【表6】

【0047】

結果を表7に示す。ここで、脱硫率の定義は、((脱硫前のS濃度−脱硫後のS濃度)/脱硫前のS濃度)×100の式で表したものである。表7において、水準1〜6は本発明の条件を満たす発明例であり、脱硫率が65%以上と高い値となった。

【0048】

【表7】

【0049】

一方、水準7〜15のいずれの比較例においても、脱硫率が62%未満と低い値となった。即ち、水準7では、脱硫初期に脱硫中後期と同じフラックスを用いたことで、脱硫初期のフラックスのCaO濃度とAl2O3/CaOが本発明の条件を満たさないため、水準8では、脱硫初期フラックスの、CaO濃度とAl2O3/CaOが本発明の条件を満たさないため、高い脱硫率を得ることができなかった。

【0050】

水準9では、脱硫初期のフラックスのAl2O3/CaOが本発明の条件を満たさないため、水準10では、脱硫中後期のフラックスのCaO濃度とAl2O3/CaOが本発明の条件を満たさないため、水準11では、脱硫中後期のフラックスのAl2O3/CaOが本発明の条件を満たさないため、高い脱硫率を得ることができなかった。

【0051】

水準12では、脱硫フラックの切り替え時間が遅すぎたため、水準13では、脱硫初期フラックスのMgO濃度が本発明の条件を満たさないため、水準14では、脱硫初期のフラックスのSiO2濃度と切り替え時間が本発明の条件を満たさないため、水準15では、脱硫中後期のSiO2濃度が本発明の条件を満たさないため、高い脱硫率を得ることができなかった。

【産業上の利用可能性】

【0052】

前述したように、本発明によれば、溶鋼中のAl2O3と合体して脱硫材の組成が変化しても、脱硫効率が低下せずに、脱硫することができる。よって、本発明は、高清浄鋼を溶製する技術に適用できるので、鉄鋼産業において利用可能性が高いものである。

【特許請求の範囲】

【請求項1】

二次精錬設備で溶鋼の脱硫を行う方法において、脱硫処理の時間経過に従って、以下に示すような組成の脱硫材を用いることを特徴とする溶鋼脱硫方法。

脱硫開始〜t分:CaO:68質量%以上、かつ、Al2O3/CaO:0.11〜0 .25、MgO:0〜10質量%、SiO2:0〜5質量%、及び 、その他不可避的に混入する成分を含む脱硫材

t分超〜脱硫終了:CaO:51質量%以上、かつ、Al2O3/CaO:0.25〜 0.67、MgO:0〜10質量%、SiO2:0〜5質量%、及 び、その他不可避的に混入する成分を含む脱硫材

ここで、3分≦t≦5分

【請求項2】

前記脱硫材の全て又は一部が、使用前に、溶融又は焼結されていることを特徴とする請求項1に記載の溶鋼脱硫方法。

【請求項1】

二次精錬設備で溶鋼の脱硫を行う方法において、脱硫処理の時間経過に従って、以下に示すような組成の脱硫材を用いることを特徴とする溶鋼脱硫方法。

脱硫開始〜t分:CaO:68質量%以上、かつ、Al2O3/CaO:0.11〜0 .25、MgO:0〜10質量%、SiO2:0〜5質量%、及び 、その他不可避的に混入する成分を含む脱硫材

t分超〜脱硫終了:CaO:51質量%以上、かつ、Al2O3/CaO:0.25〜 0.67、MgO:0〜10質量%、SiO2:0〜5質量%、及 び、その他不可避的に混入する成分を含む脱硫材

ここで、3分≦t≦5分

【請求項2】

前記脱硫材の全て又は一部が、使用前に、溶融又は焼結されていることを特徴とする請求項1に記載の溶鋼脱硫方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−17479(P2012−17479A)

【公開日】平成24年1月26日(2012.1.26)

【国際特許分類】

【出願番号】特願2010−153739(P2010−153739)

【出願日】平成22年7月6日(2010.7.6)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成24年1月26日(2012.1.26)

【国際特許分類】

【出願日】平成22年7月6日(2010.7.6)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]