滅菌紙、滅菌用包装材料、滅菌用袋及び滅菌用蓋材

【課題】充分な通気性を有し、滅菌紙のシールエッジの物理的構造変化が無く、滅菌時の急激な減圧操作でも破れ難い物理的強度を有し、強固なヒートシール部を形成することができ、かつ引き裂き時に発生する紙粉を抑制することができる、機械適性、衛生性、及び作業性に優れた滅菌紙、滅菌用包装材料、滅菌用袋及び滅菌用蓋材を提供する。

【解決手段】滅菌紙1は微生物を通さないがガス透過性をもつ滅菌紙基材2と、滅菌紙基材2の一方の面に熱可塑性樹脂4を介して積層された不織布3とを備えている。熱可塑性樹脂4は多数の直線状熱可塑性樹脂4からなる。

【解決手段】滅菌紙1は微生物を通さないがガス透過性をもつ滅菌紙基材2と、滅菌紙基材2の一方の面に熱可塑性樹脂4を介して積層された不織布3とを備えている。熱可塑性樹脂4は多数の直線状熱可塑性樹脂4からなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、滅菌紙、滅菌用包装材料、滅菌用袋及び滅菌用蓋材に関する。

【0002】

更に詳しくは、本発明は充分な通気性を有し、ガス滅菌時の急激な減圧操作でも破れ難く、紙むけしない強固なヒートシール部を形成でき、かつ、滅菌紙を引き裂き難くすることにより誤って滅菌紙を引き裂いた時に発生する紙粉を抑制することができる、機械適性、衛生性、及び作業性に優れる滅菌紙、滅菌用包装材料、滅菌用袋及び滅菌用蓋材に関する。

【0003】

尚、本発明において、ガス滅菌とはエチレンオキサイドガス(以下、EOGと記す)滅菌、および、水蒸気滅菌の双方を示す。

【背景技術】

【0004】

従来、ヒートシール性を有するフィルムの端縁をヒートシールして成形される袋体の1面、または、部分的に滅菌紙を用いた袋体が知られている(例えば、特許文献1参照)。あるいは、開口部にヒートシールして密封する蓋材として滅菌紙を用いたり、または部分的に滅菌紙を用いたヒートシール性フィルム包装材料からなる成型容器に内容物を収納し、EOG滅菌、または、水蒸気滅菌を施した包装体などが流通している(例えば特許文献2参照)。

【0005】

ここで滅菌紙とは、気体透過性を有し、かつ、微生物不透過性を有する、紙、または、不織布の総称である。

【0006】

紙ベースの滅菌紙としては、水に溶解させたパルプを抄紙したもの、例えば、アンコート紙、不織布、和紙等からなるものを使用することができる。滅菌紙を使用する包装体の内容物は、一般的に医療器具等衛生性を重んじるものであるため、通常はパルプ100%の紙を用いるが、必要に応じてパルプ以外の熱可塑性樹脂繊維を使用したり、パルプと混抄したりする場合もある。また、繊維同士を結合させるためのサイズ剤、水蒸気滅菌時に吸水してポアサイズが変化したり、物理的強度が低下したりすることを避けるための撥水剤等も抄紙時に混合する場合がある。

【0007】

不織布ベースの滅菌紙としては、溶融熱可塑性樹脂をノズルから繊維状に噴出させ、網状フィブリルを形成させた後、繊維同士を熱融着させた、フラッシュ紡糸・サーマルボンド方式の不織布が用いられている。そして、このような不織布としては、例えば、タイベック(デュポンジャパンリミテッド社製)、ルクサー(旭化成工業株社製)等を使用することができる。

【0008】

熱可塑性樹脂としては高密度ポリエチレン等が用いられる。高密度ポリエチレンからなる不織布ベースの滅菌紙は、ポリエチレンフィルムとヒートシール可能であり、ヒートシール部は熱と圧力によってフィルム化するため、強固なヒートシール強度を得ることができ、かつ、手で引き裂くことが不可能なほど物理的強度に優れる滅菌紙となっている。しかしながら、高密度ポリエチレンからなる不織布ベースの滅菌紙はヒートシールを施す際、ヒートシール部は熱と圧力によって不織布の空隙が失われ、ほぼフィルム化するが、ヒートシール部の端部、即ちシールエッジは、被シール物に食い込んだシールバーに沿ってシールバーの側面に接触する部分が僅かに存在し、その部分には熱が加わるのみで圧力が加わらないことがある。このため、高温による不織布の物理的構造が変化し、微生物不透過性を保証できなくなる可能性がある。更に、ヒートシール直後に無理な張力が加わるとヒートシール部が伸びてしまい、微生物が透過できるようになり問題となる。しかしながら微生物の透過について、その検査方法は無く、不確かな状況のまま使用されているのが実情である。

【0009】

不織布ベースの滅菌紙は、前記のような重大な問題をもっているが、その解決策は無く、ヒートシールを施す装置の機械的条件の管理と、被ヒートシール物の抜き取り検査により製品品質の管理を実施するに止まっているのが現状である。また、材質が高密度ポリエチレンであるため、耐熱性の高いポリプロピレンと安定的に強固なヒートシール強度を得ることができないので、ポリプロピレン製のヒートシール層を有する水蒸気滅菌用フィルムや容器と滅菌紙をヒートシールする場合、不織布ベース滅菌紙にポリプロピレン用ヒートシール剤を全面に塗布する必要がある。しかしながら、このように滅菌紙にヒートシール剤を塗布しても、充分なヒートシール強度を得ることができないことがあり、特に、通気性を損なうため、滅菌時の急激な減圧操作により容器が激しく膨張し、ヒートシール部が剥離したり、破袋したりする問題がある。

【0010】

ところで紙ベースの滅菌紙は、パルプの耐熱性が高いため、シールエッジで滅菌紙の物理的構造が変化することは無いに等しい。パルプ100%の滅菌紙にヒートシール性は無いが、ヒートシール性フィルムと重ね合わせて熱と圧力を加えることにより、熱溶融したヒートシール性フィルムの樹脂が滅菌紙表面に喰い込んで絡みつく。このためヒートシール部を剥がすと滅菌紙が凝集破壊する程度の、見かけのヒートシール強度を得ることができる。尚、ヒートシール性を有する熱可塑性樹脂繊維を混抄した滅菌紙でも、ヒートシール部を剥がすと滅菌紙の凝集破壊が生じるため、いずれにせよ強固なヒートシール強度を得ることはできない。更に、紙ベースの滅菌紙は物理的強度が低く、手で引き裂くことが可能なため、紙ベースの滅菌紙を用いた包装体を開封する際、誤って滅菌紙を引き裂くことにより紙粉が飛散してしまい、医療器具の包装に使用する際は衛生上の問題がある。

【0011】

また、滅菌紙に例え撥水剤を塗布、あるいは、含浸させてあっても、水蒸気滅菌の際パルプが水蒸気を吸収し、乾燥時より更に滅菌紙の物理的強度が低下してしまう。このため滅菌時の滅菌釜内の急激な減圧に耐えられず滅菌紙が破れたり、ヒートシール部が凝集破壊したりする可能性がある。このため、滅菌時の減圧操作は徐々に行わなければならず、滅菌作業の能率低下の一因となっている。滅菌紙のパルプが水分を吸収し、物理的強度が低下するという問題は、水蒸気滅菌のみならず、EOG滅菌時にもEOGの導入前に水蒸気を導入するため、同様に生じることになる。また、滅菌紙内部の内容物に突起があると、最悪の場合滅菌紙を突き破ってしまう場合があるため、内容物に制限を加える必要がある。

【0012】

現在流通している滅菌紙には前記のような問題があるが、その解決策が提示されていないのが現状である。

【0013】

滅菌紙に係る前記の問題を解決するには、シールエッジの物理的構造変化が無い、紙ベースの滅菌紙を用いて、通気性を維持したまま、ヒートシール性を有する補強材を貼り合わせると良い。従来、通気性を維持したまま、紙、または、不織布同士を貼り合せることが可能な方法として、吸水性を有するベースと表面材とをライン状の接着用樹脂層を介して接合する方法(例えば、特許文献3参照)、あるいは、接着剤を全面ではなく散在状に施した接着剤層を介して紙、または、不織布を貼る方法(例えば、特許文献4参照)等が提案されている。

【0014】

しかしながら、従来の紙、または、不織布を貼り合せる考案では、いずれも積層後の複合シートに通気性はない。また接着剤を散在状に施した接着剤層を介して紙、または、不織布を貼る場合、接着剤にはヒートシール性が無いため、このような紙をフィルムと重ね合わせてヒートシールした場合、不織布の隙間と接着剤付着箇所とで未シール部が形成されてしまい、菌の不透過性を保証できない。従って、前述した滅菌紙固有の問題が解決されないまま、現在に至っている。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開2001−286538号公報

【特許文献2】特開2003−221074号公報

【特許文献3】特開平10−129739号公報

【特許文献4】特開平5−220880号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明はこのような点を考慮してなされたものであり、充分な通気性を有し、滅菌紙のシールエッジの物理的構造変化が無く、滅菌時の急激な減圧操作でも破れ難い物理的強度を有し、強固なヒートシール部を形成することができ、かつ引き裂き時に発生する紙粉を抑制することができる、機械適性、衛生性、及び作業性に優れた滅菌紙、滅菌用包装材料、滅菌用袋及び滅菌用蓋材を提供することを目的とする。

【課題を解決するための手段】

【0017】

本発明は、微生物を通さないがガス透過性の滅菌紙基材と、滅菌紙基材の少なくとも一方の面に多数の線状熱可塑性樹脂を介して積層された不織布とを備えたことを特徴とする滅菌紙である。

【0018】

本発明は、不織布は滅菌紙基材の両面に、多数の線状熱可塑性樹脂を介して積層されていることを特徴とする滅菌紙である。

【0019】

本発明は、不織布はヒートシール性を有する材料からなることを特徴とする滅菌紙である。

【0020】

本発明は、不織布は熱可塑性樹脂側の表面にポリプロピレン層を有し、各線状熱可塑性樹脂は不織布のポリプロピレン層と溶着する溶融押出しされたポリプロピレン樹脂からなることを特徴とする滅菌紙である。

【0021】

本発明は、上記記載の滅菌紙と、合成樹脂性のベースフィルムとを備え、滅菌紙の周縁端部とベースフィルムの周縁端部とがヒートシールにより接合されていることを特徴とする滅菌用包装材料である。

【0022】

本発明は、上記記載の滅菌紙と、合成樹脂性のベースフィルムとを備え、滅菌紙の周縁端部とベースフィルムの周縁端部とがヒートシールにより接合され、内部に収納空間を有することを特徴とする滅菌用袋である。

【0023】

本発明は、上記記載の滅菌紙と、合成樹脂性のベースフィルムとを備え、滅菌紙の周縁端部とベースフィルムの周縁端部とがヒートシールにより接合され、内部に収納空間を有することを特徴とする滅菌用容器である。

【0024】

本発明は、上記記載の滅菌紙からなる蓋材において、当該蓋材は内部に収納空間を形成する合成樹脂からなる容器に設けられた開口部に装着されることを特徴とする滅菌用蓋材である。

【発明の効果】

【0025】

本発明によれば、多数の線状熱可塑性樹脂間においてガス透過性が維持されるので、滅菌紙のガス透過性を保つことができる。また、紙ベースの滅菌紙は、ヒートシール性を有する不織布からなる面を有するので、この不織布の材質、坪量、物理的強度を選定することで、滅菌紙、および滅菌用包装材料に付与する物理的強度も調節することが可能である。このためガス滅菌時の減圧速度に応じたガス透過性やヒートシール強度、および、内容物や輸送条件に応じた物理的強度を有する滅菌紙および滅菌用包装材料を提供することができる。

【0026】

このことによって、ガス滅菌のサイクルを早めることが可能になり、ガス滅菌工程の生産性、品質の安定性、コスト面の向上を図ることができる。さらに従来物理的強度不足が問題で紙ベースの滅菌紙を使用できず、ガス透過性やヒートシール強度が低くても我慢して使用していた不織布ベースの滅菌紙の代わりに本発明の滅菌紙を使用することができる。

【0027】

また、滅菌紙は滅菌紙基材と、滅菌紙基材上に積層された不織布とを有するため、滅菌紙および滅菌用包装材料は引き裂き難くなり、開封時に誤って滅菌紙基材を引き裂いて発生する紙粉を低減させることができる。さらに滅菌紙の加工工程において、加工機械と接触する少なくとも片面は不織布面であるため、加工工程中の紙粉発生量を減少させることもできるので、内容物に紙粉が付着する可能性が低下することからも衛生性に優れる。

【0028】

さらに、滅菌用包装材料は引っ張り強度に優れるので、加工工程でより大きなテンションを加えることができ、かつ、不織布面の滑り性が良好なことから、機械適性に優れている。

【図面の簡単な説明】

【0029】

【図1】図1は本発明による滅菌紙の概略を概念的に示す外観図である。

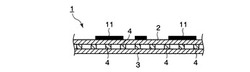

【図2】図2は滅菌紙基材の片面に不織布を積層した滅菌紙を示す図1におけるA−A断面を示す概略図である。

【図3】図3は滅菌紙基材の両面に不織布を積層した滅菌紙を示す図1におけるA−A断面を示す概略図である。

【図4】図4は本発明の滅菌紙の製造工程の一例を示す説明図である。

【図5】図5は滅菌紙に印刷を施した滅菌紙の巻取り体の概略を示す外観図である。

【図6】図6は図5の巻取り体を断裁位置で断裁し巻き取った滅菌紙を示す概略外観図である。

【図7】図7は本発明の滅菌用袋の一例を示す概略外観図である。

【図8】図8は図7の滅菌用袋におけるB−B断面を示す概略図である。

【図9】図9は本発明の滅菌用袋の他の一例を示す概略外観図である。

【図10】図10は図9の滅菌用袋におけるC−C断面を示す概略図である。

【図11】図11は本発明の滅菌用袋の更に他の一例を示す概略外観図である。

【図12】図12は図11の滅菌用袋におけるD−D断面を示す概略図である。

【図13】図13は図11に示した滅菌用袋を用いて開口部から内容物を充填し、開口部にヒートシールを施して密封した包装体を示す概略外観図である。

【図14】図14は本発明の滅菌用袋の更に他の一例を示す概略外観図である。

【図15】図15は図14の滅菌用袋におけるE−E断面を示す概略図である。

【図16】図16は本発明の滅菌用蓋材を用いて内容物を充填した容器の開口部をヒートシールにより密封したブリスターパックの概略断面図である。

【図17】図17はブリスターパックの概略平面図である。

【図18】図18は本発明の滅菌用包装材料からなり内容物が充填された容器の開口部を本発明の滅菌用蓋材を用いて密封したブリスターパックの概略平面図である。

【発明を実施するための形態】

【0030】

以下、図面を参照しながら本発明の実施の形態について詳述する。

【0031】

図1は、本発明に係る滅菌紙の概略を概念的に示す外観図であり、図2は、滅菌紙基材の片面に不織布を積層した滅菌紙を示す図1におけるA−A断面を示す概略図であり、図3は、滅菌紙基材の両面に不織布を積層した滅菌紙を示す図1におけるA−A断面を示す概略図であり、図4は、本発明の滅菌紙の製造工程の一例を示す説明図であり、図5は、滅菌紙に印刷を施した滅菌紙の巻取り体の概略を示す外観図であり、図6は、図5の巻取り体を断裁位置で断裁し巻き取った滅菌紙を示す概略外観図であり、図7は、本発明の滅菌用袋の一例を示す概略外観図であり、図8は、図7の滅菌用袋におけるB−B断面を示す概略図であり、図9は、本発明の滅菌用袋の他の一例を示す概略外観図であり、図10は、図9の滅菌用袋におけるC−C断面を示す概略図であり、図11は、本発明の滅菌用袋の更に他の一例を示す概略外観図であり、図12は、図11の滅菌用袋におけるD−D断面を示す概略図であり、図13は、図11に示した滅菌用袋を用いて開口部から内容物を充填し、開口部にヒートシールを施して密封した包装体を示す概略外観図であり、図14は本発明の滅菌用袋の更に他の一例を示す概略外観図であり、図15は、図14の滅菌用袋におけるE−E断面を示す概略図であり、図16は、本発明の滅菌用蓋材を用いて内容物を充填した容器の開口部をヒートシールにより密封したブリスターパックの概略断面図であり、図17は、ブリスターパックの概略平面図であり、図18は、本発明の滅菌用包装材料からなり内容物が充填された容器の開口部を本発明の滅菌用蓋材を用いて密封したブリスターパックの概略平面図である。

【0032】

図1および図2に示すように、本発明による滅菌紙1は微生物を通さないがガス透過性(通気性)をもつ滅菌紙基材2と、滅菌紙基材2の下面に多数の直線状熱可塑性樹脂4を介して積層された不織布3とを備えている。

【0033】

なお、図3に示すように、滅菌紙1は微生物を通さないがガス透過性をもつ滅菌紙基材2と、滅菌紙基材2の上面に多数の直線状熱可塑性樹脂4を介して積層された不織布3と、滅菌紙基材2の下面に多数の直線状熱可塑性樹脂4を介して積層された不織布3とを備えていてもよい。

【0034】

このように滅菌紙1は滅菌紙基材2と、滅菌紙基材2に多数の直線状熱可塑性樹脂4を介して積層された不織布3とを備えているため、微生物を通さないが、全体として十分なガス透過性をもつ。

【0035】

またこのような構成からなる滅菌紙1と、合成樹脂製のベースフィルム10とから、滅菌用包装材料1Aが構成される。この場合、滅菌紙1の周縁端部1aとベースフィルム10の周縁端部10aとが接合されてヒートシール部8が形成される(図7、図8、図11および図12参照)。

【0036】

また滅菌紙1とベースフィルム10とからなる滅菌用包装材料1Aを筒状に折曲げ、一端側をヒートシールしてヒートシール部8を形成することにより、内部に収納空間を有する袋形状をもつ滅菌用袋6が構成される(図7および図8参照)。

【0037】

さらに滅菌紙1によって蓋材7を形成し、この蓋材7を容器16の開口部16aに装着してもよい。

【0038】

(紙ベースの滅菌紙基材2)

次に図1乃至図3により、滅菌紙1について詳述する。図1乃至図3に示すように滅菌紙1は紙ベースの滅菌紙基材2を有し、この紙ベースの滅菌紙基材2は、水に溶解させたパルプを抄紙したもので、通常はパルプ100%の紙を用いるが、必要に応じてパルプ以外の熱可塑性樹脂繊維を混抄する場合もある。また、繊維同士を結合させるためのサイズ剤、水蒸気滅菌時に吸水してポアサイズが変化したり、物理的強度が低下したりすることを避けるための撥水剤等も抄紙時に混合する場合がある。

【0039】

本発明に用いる紙ベースの滅菌紙基材2の坪量に関して、菌不透過性を坪量で表現することはできず、特に限定する意味は無いが、一般的には50〜100g/m2のものが使用されている。坪量が小さいほどコスト面のメリットが生じるが、小さすぎると微生物が透過してしまうし、逆に坪量が大すぎるとコスト面のデメリットが生じ、好ましくない。

【0040】

本発明により生じる効果は相対的なものであって、絶対的なものではなく、実施可能な滅菌条件の範囲を、従来技術より広くすることが目的である。このため本発明において使用する紙ベースの滅菌紙基材2のガス透過性を特に限定することはできないが、通常の、紙ベースの滅菌紙基材単独で使用すれば破れたり、ヒートシール部が剥離したりしてしまう、透気度が低い紙ベースの滅菌紙基材であっても、補強の効果により使用可能となる。滅菌紙基材2のガス透過性は、JIS−P−8117ガーレー法で10秒/100ml以上であることが好ましく、20秒/100ml以上であれば更に好適である。

【0041】

(直線状の熱可塑性樹脂4)

多数の直線状の熱可塑性樹脂4としては、加熱によって溶融し、紙ベースの滅菌紙基材2、及びヒートシール性を有する不織布3と相互に融着し得るヒ−トシ−ル性を有し、押出機等により溶融押し出しできる樹脂であればよい。熱可塑性樹脂4としては、例えば、ポリプロピレン樹脂、低密度ポリエチレン樹脂、中密度ポリエチレン樹脂、高密度ポリエチレン樹脂、直鎖状低密度ポリエチレン樹脂、メタロセン触媒を利用して重合したエチレン・αオレフィンとの共重合体樹脂、エチレン・ポリプロピレン共重合体樹脂、エチレン・酢酸ビニル共重合体樹脂、エチレン・アクリル酸共重合体樹脂、エチレン・アクリル酸エチル共重合体樹脂、エチレン・メタクリル酸共重合体樹脂、エチレン・メタクリル酸メチル共重合体樹脂、エチレン・マレイン酸共重合体樹脂、アイオノマー樹脂、ポリオレフィン樹脂に不飽和カルボン酸、不飽和カルボン酸、不飽和カルボン酸無水物、エステル単量体をグラフト重合、または、共重合した樹脂、無水マレイン酸をポリオレフィン樹脂にグラフト変性した樹脂等を一種ないしそれ以上を組み合わせて使用することができる。

【0042】

(不織布3)

不織布3としては、繊維かすがでにくいことから、湿式、乾式、および、直接式を問わず、サーマルボンド方式、または、ケミカルボンド方式で繊維同士を接合した不織布を好適に用いることができる。不織布3の繊維長は短繊維、および、長繊維のいずれでも構わないが、特に、長繊維のサーマルボンド方式は切断部における繊維かすの発生が少なく、糸抜けも少ないので、より好適に用いることができる。但し、一般的に不織布から発生する繊維かすよりも、紙ベースの滅菌紙基材2から生じる紙粉の方が多いので、サーマルボンド方式、または、ケミカルボンド方式の不織布を用いる限り、不織布3の繊維かすはあまり問題にならない。不織布3を形成する繊維の原料としては、一般的なポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリアミド等を用いることができ、更に、これらの熱可塑性樹脂を芯鞘構造に共押し出しした繊維も使用することができる。例えば、ポリエチレンテレフタレートを芯として、その周囲をポリエチレンで被覆した共押し出し繊維を用いた、ユニチカ株式会社製サーマルボンド長繊維不織布(商品名:エルベス)を用いることができる。また、不織布3として異なる材質の繊維同士を接合させた不織布を用いても構わない。

【0043】

不織布3を構成する繊維表面にヒートシール性が無い場合、ヒートシール剤を、予め不織布に、グラビアコート、ディップコート等、公知のコーティング方法によって塗布しておく。また、一般的な不織布3は、繊維同士をランダムに絡ませて接合するが、網目状に太目の繊維を規則的に重ね合わせて接合させた不織布(例えば、製品名「ワリフ」、新日石プラスト株式会社製)等も用いることができる。不織布3の坪量を特に限定する必要は無く、一般的には5〜100g/m2程度のものから要求仕様によって使い分けると良い。不織布3の坪量が5g/m2未満では強度不足である。一方、100g/m2を越えるものも、例えば、金属製タンクやベルトコンベア等、製造ラインで用いる装置のように重量が大きい物を滅菌する場合に用いることができるがコスト面で不都合である。また、不織布3の通気量は滅菌紙基材2の通気量より大きければよく、一般的に不織布3の通気量は滅菌紙基材2の通気量より充分大きいため特に限定する必要はなく、紙ベースの滅菌紙基材2のガス透過性以上のガス透過性があればよい。例えば、使用する紙ベースの滅菌紙基材2のガス透過性と同程度以上のガス透過性を有する不織布ベースの滅菌紙を本発明に係る不織布として使用することもできる。

【0044】

また、紙ベースの滅菌紙基材2の両面に不織布3を積層する場合(図3参照)、両面が同一の不織布3を用いてもよく、片面ずつ異なる不織布3を用いてもよい。

【0045】

また、上述した滅菌用包装材料1Aを水蒸気滅菌に用いる場合、繊維表面材質がポリエチレン系樹脂の不織布3は耐熱性が不足しており使用できない。他方、水蒸気滅菌用としては、繊維表面材質がポリプロピレン系樹脂の不織布3、繊維表面材質がポリエチレンテレフタレート系等少なくとも121℃の水蒸気加熱に耐え得る樹脂からなる不織布3にポリプロピレン系ヒートシール剤を塗布した不織布3、または、芯鞘構造で繊維表面材質がポリプロピレン系樹脂の不織布3を用いることができる。

【0046】

なお、図2に示すように、滅菌紙1の滅菌紙基材2上には文字、図柄、バーコード等の印刷11を施すことができる。印刷方式は、公知の技術で良いが、印刷面となる滅菌紙基材2表面はフィルムや印刷用紙と比較してザラついているため、特にグラビア印刷、活版印刷、フレキソ印刷を好適に用いることができる。

【0047】

直線状の熱可塑性樹脂4は直線状に押し出されて形成され、熱可塑性樹脂4の1本の幅と間隔は、滅菌用包装材料1Aに要求される透気度や物理的強度により異なる。熱可塑性樹脂4の幅が狭く、熱可塑性樹脂4間の間隔が大きいと、滅菌紙1のガス透過性の低下が少なく、好ましい。但し、この場合熱可塑性樹脂4の幅が狭すぎて、熱可塑性樹脂4間の間隔が広すぎると、滅菌紙基材2と不織布3との接着強度が低下してしまうため、熱可塑性樹脂4の幅は、0.5mm〜3mm、好ましくは0.5mm〜2mmとなっている。また直線状に押し出す熱可塑性樹脂4間の間隔、すなわち滅菌紙基材2の露出距離は、0.3mm〜10mm、好ましくは0.5mm〜8mmとなっている。

【0048】

直線状に押し出される熱可塑性樹脂4による滅菌紙基材2表面の被覆率は、本発明に係る滅菌紙のガス透過性(ガス透過度)に直接影響する。即ち、熱可塑性樹脂4の被覆率に比例して滅菌紙1のガス透過性(ガス透過度)は低下するが、被覆率が高く、ガス透過度が低下しても滅菌紙1および滅菌用包装材料1Aの物理的強度を重視する場合もあり、一概に被覆率を規定することはできない。あえて述べれば、熱可塑性樹脂4の被覆率は一般的に80%〜10%、好ましくは60%〜30%程度である。

【0049】

上述のように図3は、滅菌紙基材2と、滅菌紙基材2の両面に積層された不織布3とを有する滅菌紙1を示している。不織布3に印刷する必要がある場合は、できるだけ表面平滑度の高い不織布3を印刷面に用いるとよく、また、紙ベースの滅菌紙基材2に印刷しても、透明性の高い不織布を積層すれば、外方から印刷内容を確認することが可能である。紙ベースの滅菌紙基材2の両面に不織布3を積層したものは、滅菌紙基材2の片面のみに不織布3を積層したものより物理的強度が向上するのみならず、滅菌用包装材料1Aをヒートシールする場合に、両面とも強固なヒートシール強度が得られ、好都合である。尚、紙ベースの滅菌紙基材2の両面に不織布3を積層する場合、滅菌紙基材2の両側に直線状に多数平行に押し出した熱可塑性樹脂4が存在することになる。このため滅菌紙基材2の両面において熱可塑性樹脂4の被覆率が高いと、滅菌紙1および滅菌用包装材料1Aのガス透過度を著しく低下させてしまうので、少なくとも一方の片面の滅菌紙基材2表面の熱可塑性樹脂4の被覆率を低くすると良い。

【0050】

次に図4により、滅菌紙1の製造工程について述べる。

【0051】

ここで図4は、本発明の滅菌紙を製造するための押し出しラミネーターの一例を示す説明図である。図4に示す押し出しラミネーターにおいて、押し出し機(図示せず)で溶融された樹脂がダイス101に送られる。ダイスの101先端に幅方向に多数設けられたノズル101aから溶融樹脂4が冷却ロール102上の紙ベースの滅菌紙基材2と押し付けロール103上の不織布3との間に棒状に連続的に押し出される。このことにより、直線状に多数平行に溶融押し出された熱可塑性樹脂4を介して滅菌紙基材2と不織布3とが積層される。

【0052】

紙ベースの滅菌紙基材2の両面に不織布3を積層する場合は、再度、同様にして紙ベースの滅菌紙基材2に不織布3を積層する。あるいは2台のダイス101を有するタンデム押し出しラミネーターを用いれば、1回で紙ベースの滅菌紙基材2の両面に不織布3を積層することができる。タンデム押し出しラミネーターを使用する場合、当該タンデム押し出しラミネーターの反転装置を有するか否かによって紙ベースの滅菌紙基材2や不織布3を供給する順番が異なる。

【0053】

また、本発明の滅菌紙1を製造する際、必要に応じて紙ベースの滅菌紙基材2や不織布3にコロナ放電処理を施したり、高濃度オゾンガスによるオゾン処理を施してもよい。

【0054】

また、紙ベースの滅菌紙基材2、および不織布3には必要に応じてアンカーコート剤を塗布する場合もある。滅菌紙基材2にアンカーコート剤を塗布する際は、滅菌紙基材2のガス透過度が低下する可能性があるため、ガス透過度の管理が重要である。

【0055】

尚、押し出しラミネーター100を用いず、ホットメルトアプリケーターを多数並べて連続的に熱可塑性樹脂を流し出しながら積層する方法も利用できる。

【0056】

ところで、一旦、紙ベースの滅菌紙基材2上に直線状に多数平行に熱可塑性樹脂4を溶融押し出しした後、不織布3を重ねて熱ロールを通し、熱ラミネートしてもよい。押し出しラミネーター100は起動させるのに手間がかかり、幅の狭いフィルムの加工が困難で、熱可塑性樹脂4のロスも多い。このため、高価な熱可塑性樹脂4を使用する場合や、少量生産する場合は、予め紙ベースの滅菌紙基材2に直線状に多数平行に熱可塑性樹脂4を溶融押し出ししておき、別途工程で熱ラミネートするのが便利である。

【0057】

図5は、滅菌紙1に印刷を施した滅菌紙1の巻取り体を示す概略を示す外観図である。図6は、巻取り体を断裁位置で断裁し巻き取った滅菌紙1の概略を示す外観図である。

【0058】

本発明による滅菌紙1を蓋材7として使用する場合、図5の巻取り体の両端の断裁位置のみ断裁して1列、または多列巻取りとして包装機にセットし、容器16開口部16aにヒートシールして容器16を密封した後、横方向の断裁と縦方向の断裁を施すことができる。また、滅菌用袋6の片面、もしくは片面の一部に滅菌紙1を使用する場合、2〜3列の巻取り体としたものを製袋機にセットし使用する。また、滅菌紙1を数十mm幅の帯状に断裁し、縦方向に連続的に滅菌用袋6の一部分にヒートシールにより取り付けたり、円形に抜いて滅菌用袋6の一部分にヒートシールにより取り付けたりすることができる。

【0059】

図7に示すように、ベースフィルム10からなる袋体6の一部を円形にくり抜いた部分に、円形にカットした本発明の滅菌紙1をあてがい、ヒートシールによりヒートシール部8を形成して滅菌用包装材料1Aを構成し、この滅菌用包装材料1Aから開口部15を有する滅菌用袋6を作製してもよい。図8は、図7B−Bのヒートシール部の断面の概略を示す図である。

【0060】

図9は、ベースフィルム10からなる一面と、滅菌紙1からなる他面とを含む滅菌用包装材料1A製の滅菌用袋6を示す外観図であり、図10は、図9C−Cの断面の概略を示す図である。図9において、ベースフィルム10側のヒートシール面にイージーピールシーラントを用いて、サイドシールの1辺を「く」の字型シール形状とすることにより、剥がし口を形成し、容易に手で開封できる滅菌用袋6を作製することができる。

【0061】

図11に示すように、「C」の字状に丸めたベースフィルム10から袋体を形成し、この袋体の背シール部に、帯状に断裁した、本発明の滅菌紙1をヒートシールによりヒートシール部8を形成する。このことにより、ベースフィルム10と滅菌紙1とを有する滅菌用包装材料1Aからなる開口部15を有する滅菌用袋6を作製する。図12は、図11D−Dの断面の概略を示す図である。ここに例示した滅菌用袋6で内容物を包装し、開口部15をヒートシールにより密封した包装体9にガス滅菌を施す場合、最も破袋し易いのは滅菌紙1の両端に平行に施したヒートシール部8である。また、天地シール部8aと滅菌紙1と交差するヒートシール部8bも破袋を生じ易くなる。この場合、滅菌紙基材2の両面にヒートシール性を有する不織布3を積層した滅菌紙1を用いてもよく、また滅菌操作時の減圧速度が低い等、さほど高いヒートシール強度が必要でない場合は、滅菌紙基材2の内容物側に不織布3を積層しなくてもよい。

【0062】

ここで、本発明の滅菌用包装材料1Aをヒートシールする際、縦シールはヒートシール幅を直線状に押し出した熱可塑性樹脂4の間隔以上にすれば、確実に密封が可能である。横シールは熱可塑性樹脂4の被覆率が低くても、シールバーに挟まれた熱可塑性樹脂4が潰れて横に広がるとともに、ヒートシール性を有する不織布3もシールバーに挟まれて紙ベースの滅菌紙基材2にヒートシールされるため、問題なく密封できる。

【0063】

図13は、図11に示した滅菌用袋6内に内容物Mを収納し、開口部15をヒートシールにより密封し、ガス滅菌を施した滅菌済包装体9を示す概略平面図である。

【0064】

また図14に示すように、ベースフィルム10を半分に折り、重ね合わせた縦方向の端部近傍に縦方向に連続的に細孔17を設ける。そして帯状に断裁した本発明の滅菌紙1により細孔17を覆うように被せ、滅菌紙1の両端を縦方向に連続的にヒートシールした後、開口部15を残してベースフィルム10の周縁端部にヒートシールを施す。このようにして滅菌用袋6が得られる。

【0065】

なお、細孔17はミシン目により設けられているが、熱針による孔空け、パンチ穴等、他の手段により細孔17を形成してもよい。

【0066】

このように袋状の滅菌包装材料1Aの周縁端部に沿って滅菌紙1をヒートシールする場合、より強いヒートシール強度が求められるのは、前記周縁端部に施した縦シール部である。このため滅菌紙1が、滅菌紙基材2の片面のみに不織布3を積層したものである場合、不織布3面を内側に配置することにより、対向するベースフィルム10とのヒートシール強度をより強固にすることができる。尚、帯状に断裁した滅菌紙1が、滅菌紙基材2の両面に不織布3を有する場合、ベースフィルム10とより強固なヒートシール強度が得られる不織布3の面を内側に配置する。図15は、図14E−Eの断面の概略図で、滅菌紙基材2の片面のみに不織布3を積層し、帯状に断裁した滅菌紙1の不織布3側の面が内側に向いている。

【0067】

上記の例示は、本発明による滅菌紙1とベースフィルム10とを有する滅菌用袋6の例を例示したものであり、これによって本発明は限定されるものではない。

【0068】

例えば、滅菌用袋6が上記テープ貼り袋以外に、四方シ−ル形、側面シ−ル形、二方シ−ル形、三方シ−ル形、封筒貼りシ−ル形、中央合掌シ−ル形(ピロ−シ−ル形)、背貼りテープ形、ひだ付きシ−ル形、平底シ−ル形、ガセット袋形、片ガセット袋形、スタンディングパウチ形、チューブ袋形、または、角底シ−ル形等、いずれのシ−ル形からなる袋であってもよい。またベースフィルム10をくり抜いたり、または、孔空けを施した部分に滅菌紙1をあてがってもよいし、また、四方シ−ル形、スタンディングパウチ形、または、柱シール付きガセット袋形等、周囲をヒートシール部によって囲まれた面を2面以上有する袋体であれば、少なくとも1面に滅菌紙1を使用することができ、更に、ガセット袋形、スタンディングパウチ形等、折り込み部を有する袋体の折り込み部に滅菌紙1を使用したりすることができる。

【0069】

また、滅菌用袋6の代わりに、滅菌紙1とベースフィルム10とを有する滅菌用包装材料1Aを用いて滅菌用容器を作製してもよい。

【0070】

図16は、本発明の滅菌用蓋材を用いたブリスターパックの概略断面図であり、図17は概略平面図である。滅菌用蓋材7は、上述した構造の滅菌紙1からなり、成形容器16に対するヒートシール性蓋材として用い、成形容器16内に内容物Mを充填することにより包装体9を形成することができる。さらに、成形容器16のヒートシール性層として、滅菌用蓋材7に対するイージーピールシーラントを使用すれば、易開封性を付与することができて好ましい。

【0071】

図18に示すように、滅菌紙1を部分的に使用した滅菌用蓋材7を用いて、内容物Mを充填した成形容器16の開口部16aをヒートシールにより密封することによりブリスターパックが得られる。

【0072】

また、前記成形容器16は、インジェクション成形、シート成形、ブロー成形等、どのような成形方法であっても作製することができ、ヒートシール性を有する樹脂を用いて、蓋材7をヒートシールすることにより、容器16を密封することができる。

【実施例1】

【0073】

次に、実施例及び比較例により本発明を更に詳述する。

【0074】

(滅菌紙1の製造)

紙ベースの滅菌紙基材2として、坪量70g/m2の滅菌紙基材(製品名「TAP70」、特種製紙株式会社製)を使用した。その片面に、熱可塑性樹脂として、ポリエチレン樹脂(製品名「LC604」、日本ポリエチレン株式会社製)を用いて、Tダイの多数のノズルから、直線状に厚さ50μm、幅1mmをもつ多数の直線状熱可塑性樹脂4を平行に2.3mm間隔で線状に押し出して形成し、同時に直線状熱可塑性樹脂4上に、坪量20g/m2のヒートシール性を有するスパンボンド不織布(製品名「エルベスS0203WDO」、ユニチカ株式会社製)を貼り合わせた。このようにして滅菌紙基材2(70g/m2)/直線状ポリエチレン4/スパンボンド不織布3(20g)の層構成をもつ幅580mmの本発明の滅菌紙1を製造した。

【0075】

その後、滅菌紙1を30mm幅にスリットして巻き取り、滅菌紙1の巻取り体を製造した。

【0076】

尚、使用したスパンボンド不織布3は、ポリエチレンテレフタレートからなる芯の周りをポリエチレンで覆った、芯鞘構造を有し、スパンボンド方式のサーマルボンド長繊維不織布からなる。

【0077】

(ベースフィルム10の製造)

厚み12μmの二軸延伸ポリエチレンテレフタレートフィルムに裏面印刷を施した後、外側から順に、印刷済みの厚み12μmの二軸延伸ポリエチレンテレフタレートフィルムと、厚み15μmの二軸延伸ポリアミドフィルムと、ヒートシール層として厚み60μmの直鎖状低密度ポリエチレンフィルムを、接着剤(2液硬化型のウレタン系接着剤層)を介して積層した後、断裁して巻き取った。このようにして二軸延伸ポリエチレンテレフタレートフィルム(12μm)/接着剤層/二軸延伸ポリアミドフィルム(15μm)/接着剤層/未延伸ポリエチレンフィルム(60μm)の層構成をもつ巾220mmのベースフィルム10を製造した。

【0078】

(滅菌用袋6の製造)

上記で得られた滅菌紙1とベースフィルム10をセンタープレスシール型製袋機に掛けた。次に幅30mmの滅菌紙1のヒートシール性を有する不織布3の両端5mmに、ヒートシール面が内側を向き「C」字状に折り曲げたベースフィルム10の両端を重ね合わせ、ヒートシール部8の内側の距離が20mmとなるよう幅5mmの平行縦シールを施し、幅10mmの横シールを250mm間隔で施した。次にベースフィルム10の折り曲げ端から15mmの位置にノッチ14を入れて横方向に横シール部近傍でカットした。このようにして、幅120mm、長さ250mm、滅菌紙1の露出幅20mmをもつ背貼りテープ形袋体からなる滅菌用袋6を製造した。

【0079】

(滅菌済袋体9の製造)

内容物として、300mm×300mmのガーゼを150mm×100mmに折り畳んだもの5枚を滅菌用袋6に収納し、開口部15を幅5mmのヒートシールにより密封して包装体9を100個製造した。

【0080】

上記で得られた包装体9に対して、滅菌条件、温度40℃、相対湿度40%、加圧0.1MPa、滅菌時間6時間で滅菌し、その後80℃、2時間で真空乾燥させるEOG滅菌を施し、滅菌済包装体9を得た。

【0081】

上記滅菌済包装体9をノッチ14部から切り開いて内容物を除去し、ガス滅菌用包装材料1とベースフィルム10との平行ヒートシール部8、および天地ヒートシール部8aを観察した結果、破袋あるいは紙むけはなく、ヒートシール部8の食い込み等の外観不良も一切認められなかった。また、ノッチ14から包装体9を切り開く際に、ベースフィルム10の引き裂き線が滅菌紙1に届いても、滅菌紙1が切れることがなく、従って少なくとも目視可能な紙粉は発生しなかった。

【0082】

〔比較例1〕

実施例1の滅菌紙1の代わりに、坪量70g/m2の滅菌紙基材(製品名「TAP70」、特種製紙株式会社製)を30mm幅にスリットしたものを使用した以外は全て実施例1と同じベースフィルム、工程、寸法、形態により比較例の滅菌用袋を製造した。

【0083】

その後、実施例1と同じ内容物を包装し、実施例1で実施したEOG滅菌と一緒にEOG滅菌を施し、比較例の滅菌済包装体を100個製造した。

【0084】

上記滅菌済包装体をノッチ部から切り開いて内容物を除去し、滅菌紙とベースフィルムとの平行ヒートシール部、および、天地ヒートシール部を観察した結果、袋体内側の平行シール部中央近辺の滅菌紙のシールエッジに幅1mm前後のシール部剥離が生じた袋体が2個あった。

【0085】

また、ノッチから包装体を切り開く際に、ベースフィルムの引き裂き線が滅菌紙に届き、滅菌紙が切れてしまった袋体が1個、シール部剥離が生じた袋体が3個発生した。

【実施例2】

【0086】

(滅菌紙1の製造)

紙ベースの滅菌紙基材2として、坪量70g/m2の滅菌紙基材(製品名「MEP−70P」、株式会社興人製)を使用した。その片面に文字、図柄の表面印刷を施し、当該滅菌紙の非印刷面に、熱可塑性樹脂として、ポリプロピレン樹脂(製品名「FL02A」、日本ポリプロ株式会社製)を用いて、Tダイの多数のノズルから、直線状に厚さ40μm、幅1.2mmをもつ多数の直線状熱可塑性樹脂4を平行に3.2mm間隔で線状に押し出して形成し、同時に直線状熱可塑性樹脂4上に坪量25g/m2のポリプロピレン繊維製スパンボンド方式のサーマルボンド長繊維不織布(製品名「PS−105」、三井化学株式会社製)を貼り合わせた。このようにして、滅菌紙基材2(70g/m2)/直線状ポリプロピレン4/スパンボンド不織布3(25g)の層構成をもつ幅600mmの本発明の滅菌紙1を製造した。その後、滅菌紙1を断裁して巻き取って、幅580mmの滅菌紙1の巻取り体を製造した。

【0087】

(ベースフィルム10の製造)

外側から順に、厚み12μmの二軸延伸ポリエチレンテレフタレートフィルムと、厚み15μmの二軸延伸ポリアミドフィルムと、ヒートシール層として厚み50μmのポリプロピレンフィルム用イージーピールシーラントを、接着剤(2液硬化型のウレタン系接着剤層)を介して積層した後、断裁して巻き取った。このようにして、二軸延伸ポリエチレンテレフタレートフィルム(12μm)/接着剤層/二軸延伸ポリアミドフィルム(15μm)/接着剤層/イージーピールシーラント(50μm)の層構成をもつ巾580mmのベースフィルム10を製造した。

【0088】

(滅菌用袋6の製造)

上記で得られた滅菌紙1とベースフィルム10を、二軸供給方式三方シール型製袋機を用いて、上軸にベースフィルム10、下軸に滅菌紙1をセットして横取り製袋を実施した。このとき一方の面がベースフィルム10、他方の面が滅菌紙1からなり、滅菌紙1のヒートシール性を有する不織布3の面とベースフィルム10のイージーピールシーラント面がヒートシールされた、幅140mm、長さ280mm、サイドシール幅10mm、ボトムシール幅10mmの三方シール形の滅菌用袋6を製造した。尚、ボトムシールを通常の位置より20mmだけ開口部15側にずらすことにより、ボトムシール外側に20mm×120mmの未シール部を設け、包装体を手で開封する際の剥がし口とした。

【0089】

(滅菌済袋体9の製造)

内容物として、300mm×300mmのガーゼを150mm×100mmに折り畳んだもの5枚を滅菌用袋6に収納し、開口部15を幅5mmのヒートシールにより密封して包装体9を100個製造した。

【0090】

上記で得られた包装体9に対して、滅菌条件、温度121℃、滅菌時間30分で滅菌し、その後100℃、1時間で乾燥させる水蒸気滅菌を施し、滅菌済包装体9を得た。

【0091】

上記滅菌済包装体9のヒートシール部8の外観検査を実施した結果、紙むけ、剥離、破れ等のシール部外観不良は一切生じていなかった。

【0092】

また、剥がし口から手で開封したヒートシール部剥離面において、毛羽立ち、紙粉残り、繊維かす残りの無い、きれいな剥離面が得られた。

【0093】

〔比較例2〕

実施例2の滅菌紙1の代わりに、580mm幅の、坪量70g/m2の滅菌紙基材(製品名「MEP−70P」、株式会社興人製)を使用した以外は全て実施例2と同じベースフィルム、工程、寸法、形態により比較例の滅菌用袋を製造した。袋体のベースフィルム側から袋体内面を観察した結果、実施例2では認められなかった、細かい紙粉が内面に付着した袋体を多数発見した。

【0094】

その後、実施例2と同じ内容物を包装し、実施例2で実施した水蒸気滅菌と一緒に水蒸気滅菌を施し、比較例の滅菌済包装体を100個製造した。

【0095】

上記比較例の滅菌済包装体のヒートシール部8の外観検査を実施した結果、紙むけ、剥離、破れ等のシール部外観不良は生じていなかったが、上記比較例の滅菌済包装体を剥がし口から手で開封し、剥離後のベースフィルムのヒートシール部を観察した結果、全ての袋体で紙粉の付着が認められた。

【実施例3】

【0096】

(滅菌紙1の製造)

紙ベースの滅菌紙基材2として、坪量70g/m2の滅菌紙(製品名「TAP70」、特種製紙株式会社製)を使用した。その片面に、熱可塑性樹脂として、ポリエチレン樹脂(製品名「LC604」、日本ポリエチレン株式会社製)を用いて、Tダイの多数のノズルから、直線状に厚さ50μm、幅1mmをもつ多数の直線状熱可塑性樹脂4を平行に3.2mm間隔で線状に押し出して形成し、同時に直線状熱可塑性樹脂4上に坪量38g/m2の網目状不織布(製品名「ワリフLX24」、新日石プラスト株式会社製)を貼り合わせた。滅菌紙基材2の他方の面に、同様にして、直線状に厚さ50μm、幅1mmをもつ多数の直線状熱可塑性樹脂4を平行に3.2mm間隔で線状に押し出して形成し、同時に直線状熱可塑性樹脂4上に坪量30g/m2のヒートシール性を有するスパンボンド不織布(製品名「エルベスS0303WDO」、ユニチカ株式会社製)を貼り合わせた。このようにして、スパンボンド不織布3(30g)/直線状ポリエチレン4/滅菌紙基材2(70g/m2)/直線状ポリエチレン4/網目状不織布3(38g)の層構成をもつ幅500mmの滅菌紙1を製造した。この滅菌紙1を断裁して巻き取って、幅480mmの滅菌紙1の巻取り体を製造した。

【0097】

(ベースフィルム10の製造)

外側から順に、厚み12μmの二軸延伸ポリエチレンテレフタレートフィルムと、厚み15μmの二軸延伸ポリアミドフィルムと、ヒートシール層として厚み80μmの直鎖状低密度ポリエチレンフィルムを、接着剤(2液硬化型のウレタン系接着剤層)を介して積層した後断裁して巻き取った。このようにして二軸延伸ポリエチレンテレフタレートフィルム(12μm)/接着剤層/二軸延伸ポリアミドフィルム(15μm)/接着剤層/直鎖状低密度ポリエチレンフィルム(80μm)の層構成をもつ巾580mmのベースフィルム10を製造した。

【0098】

(滅菌用袋6の製造)

上記で得られた滅菌紙1とベースフィルム10を、四軸供給方式三方シール型製袋機を用いて、上下軸にベースフィルム10、左右軸にガス滅菌用包装材料1をセットして縦取り製袋を実施した。このとき、前後面がベースフィルム10、両折込部が滅菌紙1からなる滅菌用袋6が得られた。滅菌用袋6の折込部は滅菌紙1の網目状ヒートシール性を有し、滅菌紙1の不織布3の面とベースフィルム10の直鎖状低密度ポリエチレンフィルム面がヒートシールされている。滅菌用袋6は開口部15とボトムシール部中央のノッチ14を有し、幅570mm、長さ800mm、折込部幅230mm、サイドシール幅10mm、ボトムシール幅10mmの4本柱シールガセット袋形の滅菌用袋6となっている。折込部外面がヒートシール性を有する不織布3の面からなるので、ボトムシール部の折込部外面同士がヒートシールされ、内容物を収納してもボトムシール部の折込部が開くことが無く、外観上すっきりするのみならず、袋体の底の強度も向上し、好都合であった。

【0099】

(滅菌済袋体9の製造)

内容物として、容量10リットルのステンレス製加圧容器(SUS306製、直径220mm、高さ480mm、重量12Kg)を収納し、開口部15を幅5mmのヒートシールにより密封した包装体9を製造した。

【0100】

上記で得られた包装体9に対して、滅菌条件、温度40℃、相対湿度40%、加圧0.1MPa、滅菌時間6時間で滅菌し、その後80℃、2時間で真空乾燥させるEOG滅菌を施し、滅菌済包装体9を得た。

【0101】

上記滅菌済包装体9の袋上部を手で掴んで持ち上げても、袋体が破損することは無い。また、ノッチ14部から切り開いて内容物を除去し、ガス滅菌用包装材料1とベースフィルム10との平行シール部8、および天地ヒートシール部8aを観察した結果、破袋あるいは紙むけはなく、ヒートシール部8の食い込み等の外観不良も一切認められなかった。また、ノッチ14から包装体9を切り開く際に、ベースフィルム10の引き裂き線が滅菌紙1に届いても、滅菌紙1が切れることはなく、従って少なくとも目視可能な紙粉は発生しなかった。

【0102】

〔比較例3〕

実施例3の滅菌紙1の代わりに、幅480mmの、坪量90g/m2の滅菌紙基材(製品名「TAP90」、特種製紙株式会社製)を使用した以外は全て実施例3と同じベースフィルム、工程、寸法、形態により比較例のガス滅菌用袋を製造した。滅菌用袋内面をベースフィルム越しに観察した結果、実施例3では認められなかった、細かい紙粉が内面に付着した袋体を多数発見した。

【0103】

その後、実施例3と同じ内容物を滅菌用袋内に包装し、実施例3と同一の条件で水蒸気滅菌を施し、比較例の滅菌済包装体を得た。

【0104】

上記滅菌済包装体の袋上部を手で掴んで持ち上げると、袋体ボトムシール部のうち折り込んだ滅菌紙とベースフィルムとのヒートシール部で紙むけして剥離し、破袋してしまった。

【実施例4】

【0105】

(滅菌用蓋材7の製造)

実施例2と同一構成で、印刷内容のみ異なる滅菌紙1を製造した後、幅423mmにスリットして巻き取り、滅菌用蓋材7を製造した。

【0106】

(ブリスターパックの製造)

内容物として、公称容量50mlのポリプロピレン製シリンジに水40mlを充填し、先端にキャップを施したプレフィルドシリンジのダミーを作成した。

【0107】

厚さ600μmのポリプロピレンシート(製品名「ピュアサーモ」、出光ユニテック株式会社製)を、プラグアシスト真空圧空成型充填機(ムルチバックR530型、ムルチバック社製)にセットし、前記ダミーの形状に合わせて容器を成形した。その後、前記ダミーを成形部に収納し、滅菌用蓋材7のヒートシール性を有する不織布3の面と容器16の開口部16aのフランジとをヒートシールにより密封し、図16および図17で図示したようなブリスターパックを50個製造した。

【0108】

尚、本実施例で使用したポリプロピレンシートのうちヒートシール面はポリプロピレンフィルムに対してイージーピール性を有している。

【0109】

前記のブリスターパックに対して、滅菌条件、温度121℃、滅菌時間20分で滅菌し、その後80℃、30分で乾燥させる水蒸気滅菌を施し、滅菌済包装体9を得た。

【0110】

上記滅菌済包装体9のヒートシール部8の外観検査を実施した結果、紙むけ、剥離、破れ等のシール部外観不良は、一切生じていなかった。また、蓋材を手で剥がし、成形容器13と蓋材双方の剥離面を観察した結果、紙むけ、繊維の脱落等、外観不良が生じたものは無かった。

【0111】

〔比較例4〕

実施例4のガス滅菌用蓋材7の代わりに、幅423mmの、坪量70g/m2の滅菌紙基材(製品名「MEP−70P」、株式会社興人製)を比較例のガス滅菌用蓋材とした以外は、全て実施例4と同じポリプロピレンシート、成形容器、シリンジ、内容物、充填量により比較例のブリスターパックを製造し、実施例4で実施した水蒸気滅菌と一緒に水蒸気滅菌を施して、比較例の滅菌済包装体を50個製造した。

【0112】

上記比較例の滅菌済包装体のヒートシール部の外観検査を実施した結果、紙むけ、剥離、破れ等のシール部外観不良は生じていなかったが、蓋材を手で剥がし、剥離後の成形容器フランジのヒートシール部を観察した結果、全ての成形容器で紙粉の付着が認められた。尚、蓋材を剥がす際に、滅菌紙が破れ、紙粉が飛散すると共に、紙むけした滅菌紙が成形容器のフランジ上に残ってしまったものが3個発生した。

【0113】

〔ヒートシール強度の測定〕

実施例1で製造した滅菌紙1とベースフィルム10を使用し、(1)滅菌紙1のヒートシール性を有する不織布3の面と、(2)滅菌紙1の滅菌紙基材2の面に対して、ベースフィルム10のヒートシール面をヒートシールした。このとき(1)(2)のいずれの場合も、160℃、0.1MPa、2.0秒、ヒートシール幅10mmのヒートシール条件でベースフィルム10側から熱板を当ててヒートシールした。

【0114】

実施例2で製造した滅菌紙1とベースフィルム10を使用し、(3)滅菌紙1のヒートシール性を有する不織布3の面と、(4)滅菌紙1の滅菌紙基材2の面に対してベースフィルム10のヒートシール面をヒートシールした。このとき(3)(4)のいずれの場合も、180℃、0.1MPa、2.0秒、ヒートシール幅10mmのヒートシール条件で、ベースフィルム10側から熱板を当ててヒートシールした。このときの(1)〜(4)の場合のヒートシール強度を測定した。その結果を以下の表に示す。

【表1】

【0115】

表に示した通り、本発明による滅菌紙は、従来の紙ベース滅菌紙では得られなかった、強固なヒートシール強度を有し、優れている。

【符号の説明】

【0116】

1 滅菌紙

1A 滅菌用包装材料

2 紙ベースの滅菌紙基材

3 ヒートシール性を有する不織布

4 熱可塑性樹脂

6 滅菌用袋

7 滅菌用蓋材

8 ヒートシール部

9 滅菌済包装体

10 ベースフィルム

11 印刷層

14 ノッチ

15 開口部

16 成形容器

16a 開口部

M 内容物

【技術分野】

【0001】

本発明は、滅菌紙、滅菌用包装材料、滅菌用袋及び滅菌用蓋材に関する。

【0002】

更に詳しくは、本発明は充分な通気性を有し、ガス滅菌時の急激な減圧操作でも破れ難く、紙むけしない強固なヒートシール部を形成でき、かつ、滅菌紙を引き裂き難くすることにより誤って滅菌紙を引き裂いた時に発生する紙粉を抑制することができる、機械適性、衛生性、及び作業性に優れる滅菌紙、滅菌用包装材料、滅菌用袋及び滅菌用蓋材に関する。

【0003】

尚、本発明において、ガス滅菌とはエチレンオキサイドガス(以下、EOGと記す)滅菌、および、水蒸気滅菌の双方を示す。

【背景技術】

【0004】

従来、ヒートシール性を有するフィルムの端縁をヒートシールして成形される袋体の1面、または、部分的に滅菌紙を用いた袋体が知られている(例えば、特許文献1参照)。あるいは、開口部にヒートシールして密封する蓋材として滅菌紙を用いたり、または部分的に滅菌紙を用いたヒートシール性フィルム包装材料からなる成型容器に内容物を収納し、EOG滅菌、または、水蒸気滅菌を施した包装体などが流通している(例えば特許文献2参照)。

【0005】

ここで滅菌紙とは、気体透過性を有し、かつ、微生物不透過性を有する、紙、または、不織布の総称である。

【0006】

紙ベースの滅菌紙としては、水に溶解させたパルプを抄紙したもの、例えば、アンコート紙、不織布、和紙等からなるものを使用することができる。滅菌紙を使用する包装体の内容物は、一般的に医療器具等衛生性を重んじるものであるため、通常はパルプ100%の紙を用いるが、必要に応じてパルプ以外の熱可塑性樹脂繊維を使用したり、パルプと混抄したりする場合もある。また、繊維同士を結合させるためのサイズ剤、水蒸気滅菌時に吸水してポアサイズが変化したり、物理的強度が低下したりすることを避けるための撥水剤等も抄紙時に混合する場合がある。

【0007】

不織布ベースの滅菌紙としては、溶融熱可塑性樹脂をノズルから繊維状に噴出させ、網状フィブリルを形成させた後、繊維同士を熱融着させた、フラッシュ紡糸・サーマルボンド方式の不織布が用いられている。そして、このような不織布としては、例えば、タイベック(デュポンジャパンリミテッド社製)、ルクサー(旭化成工業株社製)等を使用することができる。

【0008】

熱可塑性樹脂としては高密度ポリエチレン等が用いられる。高密度ポリエチレンからなる不織布ベースの滅菌紙は、ポリエチレンフィルムとヒートシール可能であり、ヒートシール部は熱と圧力によってフィルム化するため、強固なヒートシール強度を得ることができ、かつ、手で引き裂くことが不可能なほど物理的強度に優れる滅菌紙となっている。しかしながら、高密度ポリエチレンからなる不織布ベースの滅菌紙はヒートシールを施す際、ヒートシール部は熱と圧力によって不織布の空隙が失われ、ほぼフィルム化するが、ヒートシール部の端部、即ちシールエッジは、被シール物に食い込んだシールバーに沿ってシールバーの側面に接触する部分が僅かに存在し、その部分には熱が加わるのみで圧力が加わらないことがある。このため、高温による不織布の物理的構造が変化し、微生物不透過性を保証できなくなる可能性がある。更に、ヒートシール直後に無理な張力が加わるとヒートシール部が伸びてしまい、微生物が透過できるようになり問題となる。しかしながら微生物の透過について、その検査方法は無く、不確かな状況のまま使用されているのが実情である。

【0009】

不織布ベースの滅菌紙は、前記のような重大な問題をもっているが、その解決策は無く、ヒートシールを施す装置の機械的条件の管理と、被ヒートシール物の抜き取り検査により製品品質の管理を実施するに止まっているのが現状である。また、材質が高密度ポリエチレンであるため、耐熱性の高いポリプロピレンと安定的に強固なヒートシール強度を得ることができないので、ポリプロピレン製のヒートシール層を有する水蒸気滅菌用フィルムや容器と滅菌紙をヒートシールする場合、不織布ベース滅菌紙にポリプロピレン用ヒートシール剤を全面に塗布する必要がある。しかしながら、このように滅菌紙にヒートシール剤を塗布しても、充分なヒートシール強度を得ることができないことがあり、特に、通気性を損なうため、滅菌時の急激な減圧操作により容器が激しく膨張し、ヒートシール部が剥離したり、破袋したりする問題がある。

【0010】

ところで紙ベースの滅菌紙は、パルプの耐熱性が高いため、シールエッジで滅菌紙の物理的構造が変化することは無いに等しい。パルプ100%の滅菌紙にヒートシール性は無いが、ヒートシール性フィルムと重ね合わせて熱と圧力を加えることにより、熱溶融したヒートシール性フィルムの樹脂が滅菌紙表面に喰い込んで絡みつく。このためヒートシール部を剥がすと滅菌紙が凝集破壊する程度の、見かけのヒートシール強度を得ることができる。尚、ヒートシール性を有する熱可塑性樹脂繊維を混抄した滅菌紙でも、ヒートシール部を剥がすと滅菌紙の凝集破壊が生じるため、いずれにせよ強固なヒートシール強度を得ることはできない。更に、紙ベースの滅菌紙は物理的強度が低く、手で引き裂くことが可能なため、紙ベースの滅菌紙を用いた包装体を開封する際、誤って滅菌紙を引き裂くことにより紙粉が飛散してしまい、医療器具の包装に使用する際は衛生上の問題がある。

【0011】

また、滅菌紙に例え撥水剤を塗布、あるいは、含浸させてあっても、水蒸気滅菌の際パルプが水蒸気を吸収し、乾燥時より更に滅菌紙の物理的強度が低下してしまう。このため滅菌時の滅菌釜内の急激な減圧に耐えられず滅菌紙が破れたり、ヒートシール部が凝集破壊したりする可能性がある。このため、滅菌時の減圧操作は徐々に行わなければならず、滅菌作業の能率低下の一因となっている。滅菌紙のパルプが水分を吸収し、物理的強度が低下するという問題は、水蒸気滅菌のみならず、EOG滅菌時にもEOGの導入前に水蒸気を導入するため、同様に生じることになる。また、滅菌紙内部の内容物に突起があると、最悪の場合滅菌紙を突き破ってしまう場合があるため、内容物に制限を加える必要がある。

【0012】

現在流通している滅菌紙には前記のような問題があるが、その解決策が提示されていないのが現状である。

【0013】

滅菌紙に係る前記の問題を解決するには、シールエッジの物理的構造変化が無い、紙ベースの滅菌紙を用いて、通気性を維持したまま、ヒートシール性を有する補強材を貼り合わせると良い。従来、通気性を維持したまま、紙、または、不織布同士を貼り合せることが可能な方法として、吸水性を有するベースと表面材とをライン状の接着用樹脂層を介して接合する方法(例えば、特許文献3参照)、あるいは、接着剤を全面ではなく散在状に施した接着剤層を介して紙、または、不織布を貼る方法(例えば、特許文献4参照)等が提案されている。

【0014】

しかしながら、従来の紙、または、不織布を貼り合せる考案では、いずれも積層後の複合シートに通気性はない。また接着剤を散在状に施した接着剤層を介して紙、または、不織布を貼る場合、接着剤にはヒートシール性が無いため、このような紙をフィルムと重ね合わせてヒートシールした場合、不織布の隙間と接着剤付着箇所とで未シール部が形成されてしまい、菌の不透過性を保証できない。従って、前述した滅菌紙固有の問題が解決されないまま、現在に至っている。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開2001−286538号公報

【特許文献2】特開2003−221074号公報

【特許文献3】特開平10−129739号公報

【特許文献4】特開平5−220880号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明はこのような点を考慮してなされたものであり、充分な通気性を有し、滅菌紙のシールエッジの物理的構造変化が無く、滅菌時の急激な減圧操作でも破れ難い物理的強度を有し、強固なヒートシール部を形成することができ、かつ引き裂き時に発生する紙粉を抑制することができる、機械適性、衛生性、及び作業性に優れた滅菌紙、滅菌用包装材料、滅菌用袋及び滅菌用蓋材を提供することを目的とする。

【課題を解決するための手段】

【0017】

本発明は、微生物を通さないがガス透過性の滅菌紙基材と、滅菌紙基材の少なくとも一方の面に多数の線状熱可塑性樹脂を介して積層された不織布とを備えたことを特徴とする滅菌紙である。

【0018】

本発明は、不織布は滅菌紙基材の両面に、多数の線状熱可塑性樹脂を介して積層されていることを特徴とする滅菌紙である。

【0019】

本発明は、不織布はヒートシール性を有する材料からなることを特徴とする滅菌紙である。

【0020】

本発明は、不織布は熱可塑性樹脂側の表面にポリプロピレン層を有し、各線状熱可塑性樹脂は不織布のポリプロピレン層と溶着する溶融押出しされたポリプロピレン樹脂からなることを特徴とする滅菌紙である。

【0021】

本発明は、上記記載の滅菌紙と、合成樹脂性のベースフィルムとを備え、滅菌紙の周縁端部とベースフィルムの周縁端部とがヒートシールにより接合されていることを特徴とする滅菌用包装材料である。

【0022】

本発明は、上記記載の滅菌紙と、合成樹脂性のベースフィルムとを備え、滅菌紙の周縁端部とベースフィルムの周縁端部とがヒートシールにより接合され、内部に収納空間を有することを特徴とする滅菌用袋である。

【0023】

本発明は、上記記載の滅菌紙と、合成樹脂性のベースフィルムとを備え、滅菌紙の周縁端部とベースフィルムの周縁端部とがヒートシールにより接合され、内部に収納空間を有することを特徴とする滅菌用容器である。

【0024】

本発明は、上記記載の滅菌紙からなる蓋材において、当該蓋材は内部に収納空間を形成する合成樹脂からなる容器に設けられた開口部に装着されることを特徴とする滅菌用蓋材である。

【発明の効果】

【0025】

本発明によれば、多数の線状熱可塑性樹脂間においてガス透過性が維持されるので、滅菌紙のガス透過性を保つことができる。また、紙ベースの滅菌紙は、ヒートシール性を有する不織布からなる面を有するので、この不織布の材質、坪量、物理的強度を選定することで、滅菌紙、および滅菌用包装材料に付与する物理的強度も調節することが可能である。このためガス滅菌時の減圧速度に応じたガス透過性やヒートシール強度、および、内容物や輸送条件に応じた物理的強度を有する滅菌紙および滅菌用包装材料を提供することができる。

【0026】

このことによって、ガス滅菌のサイクルを早めることが可能になり、ガス滅菌工程の生産性、品質の安定性、コスト面の向上を図ることができる。さらに従来物理的強度不足が問題で紙ベースの滅菌紙を使用できず、ガス透過性やヒートシール強度が低くても我慢して使用していた不織布ベースの滅菌紙の代わりに本発明の滅菌紙を使用することができる。

【0027】

また、滅菌紙は滅菌紙基材と、滅菌紙基材上に積層された不織布とを有するため、滅菌紙および滅菌用包装材料は引き裂き難くなり、開封時に誤って滅菌紙基材を引き裂いて発生する紙粉を低減させることができる。さらに滅菌紙の加工工程において、加工機械と接触する少なくとも片面は不織布面であるため、加工工程中の紙粉発生量を減少させることもできるので、内容物に紙粉が付着する可能性が低下することからも衛生性に優れる。

【0028】

さらに、滅菌用包装材料は引っ張り強度に優れるので、加工工程でより大きなテンションを加えることができ、かつ、不織布面の滑り性が良好なことから、機械適性に優れている。

【図面の簡単な説明】

【0029】

【図1】図1は本発明による滅菌紙の概略を概念的に示す外観図である。

【図2】図2は滅菌紙基材の片面に不織布を積層した滅菌紙を示す図1におけるA−A断面を示す概略図である。

【図3】図3は滅菌紙基材の両面に不織布を積層した滅菌紙を示す図1におけるA−A断面を示す概略図である。

【図4】図4は本発明の滅菌紙の製造工程の一例を示す説明図である。

【図5】図5は滅菌紙に印刷を施した滅菌紙の巻取り体の概略を示す外観図である。

【図6】図6は図5の巻取り体を断裁位置で断裁し巻き取った滅菌紙を示す概略外観図である。

【図7】図7は本発明の滅菌用袋の一例を示す概略外観図である。

【図8】図8は図7の滅菌用袋におけるB−B断面を示す概略図である。

【図9】図9は本発明の滅菌用袋の他の一例を示す概略外観図である。

【図10】図10は図9の滅菌用袋におけるC−C断面を示す概略図である。

【図11】図11は本発明の滅菌用袋の更に他の一例を示す概略外観図である。

【図12】図12は図11の滅菌用袋におけるD−D断面を示す概略図である。

【図13】図13は図11に示した滅菌用袋を用いて開口部から内容物を充填し、開口部にヒートシールを施して密封した包装体を示す概略外観図である。

【図14】図14は本発明の滅菌用袋の更に他の一例を示す概略外観図である。

【図15】図15は図14の滅菌用袋におけるE−E断面を示す概略図である。

【図16】図16は本発明の滅菌用蓋材を用いて内容物を充填した容器の開口部をヒートシールにより密封したブリスターパックの概略断面図である。

【図17】図17はブリスターパックの概略平面図である。

【図18】図18は本発明の滅菌用包装材料からなり内容物が充填された容器の開口部を本発明の滅菌用蓋材を用いて密封したブリスターパックの概略平面図である。

【発明を実施するための形態】

【0030】

以下、図面を参照しながら本発明の実施の形態について詳述する。

【0031】

図1は、本発明に係る滅菌紙の概略を概念的に示す外観図であり、図2は、滅菌紙基材の片面に不織布を積層した滅菌紙を示す図1におけるA−A断面を示す概略図であり、図3は、滅菌紙基材の両面に不織布を積層した滅菌紙を示す図1におけるA−A断面を示す概略図であり、図4は、本発明の滅菌紙の製造工程の一例を示す説明図であり、図5は、滅菌紙に印刷を施した滅菌紙の巻取り体の概略を示す外観図であり、図6は、図5の巻取り体を断裁位置で断裁し巻き取った滅菌紙を示す概略外観図であり、図7は、本発明の滅菌用袋の一例を示す概略外観図であり、図8は、図7の滅菌用袋におけるB−B断面を示す概略図であり、図9は、本発明の滅菌用袋の他の一例を示す概略外観図であり、図10は、図9の滅菌用袋におけるC−C断面を示す概略図であり、図11は、本発明の滅菌用袋の更に他の一例を示す概略外観図であり、図12は、図11の滅菌用袋におけるD−D断面を示す概略図であり、図13は、図11に示した滅菌用袋を用いて開口部から内容物を充填し、開口部にヒートシールを施して密封した包装体を示す概略外観図であり、図14は本発明の滅菌用袋の更に他の一例を示す概略外観図であり、図15は、図14の滅菌用袋におけるE−E断面を示す概略図であり、図16は、本発明の滅菌用蓋材を用いて内容物を充填した容器の開口部をヒートシールにより密封したブリスターパックの概略断面図であり、図17は、ブリスターパックの概略平面図であり、図18は、本発明の滅菌用包装材料からなり内容物が充填された容器の開口部を本発明の滅菌用蓋材を用いて密封したブリスターパックの概略平面図である。

【0032】

図1および図2に示すように、本発明による滅菌紙1は微生物を通さないがガス透過性(通気性)をもつ滅菌紙基材2と、滅菌紙基材2の下面に多数の直線状熱可塑性樹脂4を介して積層された不織布3とを備えている。

【0033】

なお、図3に示すように、滅菌紙1は微生物を通さないがガス透過性をもつ滅菌紙基材2と、滅菌紙基材2の上面に多数の直線状熱可塑性樹脂4を介して積層された不織布3と、滅菌紙基材2の下面に多数の直線状熱可塑性樹脂4を介して積層された不織布3とを備えていてもよい。

【0034】

このように滅菌紙1は滅菌紙基材2と、滅菌紙基材2に多数の直線状熱可塑性樹脂4を介して積層された不織布3とを備えているため、微生物を通さないが、全体として十分なガス透過性をもつ。

【0035】

またこのような構成からなる滅菌紙1と、合成樹脂製のベースフィルム10とから、滅菌用包装材料1Aが構成される。この場合、滅菌紙1の周縁端部1aとベースフィルム10の周縁端部10aとが接合されてヒートシール部8が形成される(図7、図8、図11および図12参照)。

【0036】

また滅菌紙1とベースフィルム10とからなる滅菌用包装材料1Aを筒状に折曲げ、一端側をヒートシールしてヒートシール部8を形成することにより、内部に収納空間を有する袋形状をもつ滅菌用袋6が構成される(図7および図8参照)。

【0037】

さらに滅菌紙1によって蓋材7を形成し、この蓋材7を容器16の開口部16aに装着してもよい。

【0038】

(紙ベースの滅菌紙基材2)

次に図1乃至図3により、滅菌紙1について詳述する。図1乃至図3に示すように滅菌紙1は紙ベースの滅菌紙基材2を有し、この紙ベースの滅菌紙基材2は、水に溶解させたパルプを抄紙したもので、通常はパルプ100%の紙を用いるが、必要に応じてパルプ以外の熱可塑性樹脂繊維を混抄する場合もある。また、繊維同士を結合させるためのサイズ剤、水蒸気滅菌時に吸水してポアサイズが変化したり、物理的強度が低下したりすることを避けるための撥水剤等も抄紙時に混合する場合がある。

【0039】

本発明に用いる紙ベースの滅菌紙基材2の坪量に関して、菌不透過性を坪量で表現することはできず、特に限定する意味は無いが、一般的には50〜100g/m2のものが使用されている。坪量が小さいほどコスト面のメリットが生じるが、小さすぎると微生物が透過してしまうし、逆に坪量が大すぎるとコスト面のデメリットが生じ、好ましくない。

【0040】

本発明により生じる効果は相対的なものであって、絶対的なものではなく、実施可能な滅菌条件の範囲を、従来技術より広くすることが目的である。このため本発明において使用する紙ベースの滅菌紙基材2のガス透過性を特に限定することはできないが、通常の、紙ベースの滅菌紙基材単独で使用すれば破れたり、ヒートシール部が剥離したりしてしまう、透気度が低い紙ベースの滅菌紙基材であっても、補強の効果により使用可能となる。滅菌紙基材2のガス透過性は、JIS−P−8117ガーレー法で10秒/100ml以上であることが好ましく、20秒/100ml以上であれば更に好適である。

【0041】

(直線状の熱可塑性樹脂4)

多数の直線状の熱可塑性樹脂4としては、加熱によって溶融し、紙ベースの滅菌紙基材2、及びヒートシール性を有する不織布3と相互に融着し得るヒ−トシ−ル性を有し、押出機等により溶融押し出しできる樹脂であればよい。熱可塑性樹脂4としては、例えば、ポリプロピレン樹脂、低密度ポリエチレン樹脂、中密度ポリエチレン樹脂、高密度ポリエチレン樹脂、直鎖状低密度ポリエチレン樹脂、メタロセン触媒を利用して重合したエチレン・αオレフィンとの共重合体樹脂、エチレン・ポリプロピレン共重合体樹脂、エチレン・酢酸ビニル共重合体樹脂、エチレン・アクリル酸共重合体樹脂、エチレン・アクリル酸エチル共重合体樹脂、エチレン・メタクリル酸共重合体樹脂、エチレン・メタクリル酸メチル共重合体樹脂、エチレン・マレイン酸共重合体樹脂、アイオノマー樹脂、ポリオレフィン樹脂に不飽和カルボン酸、不飽和カルボン酸、不飽和カルボン酸無水物、エステル単量体をグラフト重合、または、共重合した樹脂、無水マレイン酸をポリオレフィン樹脂にグラフト変性した樹脂等を一種ないしそれ以上を組み合わせて使用することができる。

【0042】

(不織布3)

不織布3としては、繊維かすがでにくいことから、湿式、乾式、および、直接式を問わず、サーマルボンド方式、または、ケミカルボンド方式で繊維同士を接合した不織布を好適に用いることができる。不織布3の繊維長は短繊維、および、長繊維のいずれでも構わないが、特に、長繊維のサーマルボンド方式は切断部における繊維かすの発生が少なく、糸抜けも少ないので、より好適に用いることができる。但し、一般的に不織布から発生する繊維かすよりも、紙ベースの滅菌紙基材2から生じる紙粉の方が多いので、サーマルボンド方式、または、ケミカルボンド方式の不織布を用いる限り、不織布3の繊維かすはあまり問題にならない。不織布3を形成する繊維の原料としては、一般的なポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリアミド等を用いることができ、更に、これらの熱可塑性樹脂を芯鞘構造に共押し出しした繊維も使用することができる。例えば、ポリエチレンテレフタレートを芯として、その周囲をポリエチレンで被覆した共押し出し繊維を用いた、ユニチカ株式会社製サーマルボンド長繊維不織布(商品名:エルベス)を用いることができる。また、不織布3として異なる材質の繊維同士を接合させた不織布を用いても構わない。

【0043】

不織布3を構成する繊維表面にヒートシール性が無い場合、ヒートシール剤を、予め不織布に、グラビアコート、ディップコート等、公知のコーティング方法によって塗布しておく。また、一般的な不織布3は、繊維同士をランダムに絡ませて接合するが、網目状に太目の繊維を規則的に重ね合わせて接合させた不織布(例えば、製品名「ワリフ」、新日石プラスト株式会社製)等も用いることができる。不織布3の坪量を特に限定する必要は無く、一般的には5〜100g/m2程度のものから要求仕様によって使い分けると良い。不織布3の坪量が5g/m2未満では強度不足である。一方、100g/m2を越えるものも、例えば、金属製タンクやベルトコンベア等、製造ラインで用いる装置のように重量が大きい物を滅菌する場合に用いることができるがコスト面で不都合である。また、不織布3の通気量は滅菌紙基材2の通気量より大きければよく、一般的に不織布3の通気量は滅菌紙基材2の通気量より充分大きいため特に限定する必要はなく、紙ベースの滅菌紙基材2のガス透過性以上のガス透過性があればよい。例えば、使用する紙ベースの滅菌紙基材2のガス透過性と同程度以上のガス透過性を有する不織布ベースの滅菌紙を本発明に係る不織布として使用することもできる。

【0044】

また、紙ベースの滅菌紙基材2の両面に不織布3を積層する場合(図3参照)、両面が同一の不織布3を用いてもよく、片面ずつ異なる不織布3を用いてもよい。

【0045】

また、上述した滅菌用包装材料1Aを水蒸気滅菌に用いる場合、繊維表面材質がポリエチレン系樹脂の不織布3は耐熱性が不足しており使用できない。他方、水蒸気滅菌用としては、繊維表面材質がポリプロピレン系樹脂の不織布3、繊維表面材質がポリエチレンテレフタレート系等少なくとも121℃の水蒸気加熱に耐え得る樹脂からなる不織布3にポリプロピレン系ヒートシール剤を塗布した不織布3、または、芯鞘構造で繊維表面材質がポリプロピレン系樹脂の不織布3を用いることができる。

【0046】

なお、図2に示すように、滅菌紙1の滅菌紙基材2上には文字、図柄、バーコード等の印刷11を施すことができる。印刷方式は、公知の技術で良いが、印刷面となる滅菌紙基材2表面はフィルムや印刷用紙と比較してザラついているため、特にグラビア印刷、活版印刷、フレキソ印刷を好適に用いることができる。

【0047】

直線状の熱可塑性樹脂4は直線状に押し出されて形成され、熱可塑性樹脂4の1本の幅と間隔は、滅菌用包装材料1Aに要求される透気度や物理的強度により異なる。熱可塑性樹脂4の幅が狭く、熱可塑性樹脂4間の間隔が大きいと、滅菌紙1のガス透過性の低下が少なく、好ましい。但し、この場合熱可塑性樹脂4の幅が狭すぎて、熱可塑性樹脂4間の間隔が広すぎると、滅菌紙基材2と不織布3との接着強度が低下してしまうため、熱可塑性樹脂4の幅は、0.5mm〜3mm、好ましくは0.5mm〜2mmとなっている。また直線状に押し出す熱可塑性樹脂4間の間隔、すなわち滅菌紙基材2の露出距離は、0.3mm〜10mm、好ましくは0.5mm〜8mmとなっている。

【0048】

直線状に押し出される熱可塑性樹脂4による滅菌紙基材2表面の被覆率は、本発明に係る滅菌紙のガス透過性(ガス透過度)に直接影響する。即ち、熱可塑性樹脂4の被覆率に比例して滅菌紙1のガス透過性(ガス透過度)は低下するが、被覆率が高く、ガス透過度が低下しても滅菌紙1および滅菌用包装材料1Aの物理的強度を重視する場合もあり、一概に被覆率を規定することはできない。あえて述べれば、熱可塑性樹脂4の被覆率は一般的に80%〜10%、好ましくは60%〜30%程度である。

【0049】

上述のように図3は、滅菌紙基材2と、滅菌紙基材2の両面に積層された不織布3とを有する滅菌紙1を示している。不織布3に印刷する必要がある場合は、できるだけ表面平滑度の高い不織布3を印刷面に用いるとよく、また、紙ベースの滅菌紙基材2に印刷しても、透明性の高い不織布を積層すれば、外方から印刷内容を確認することが可能である。紙ベースの滅菌紙基材2の両面に不織布3を積層したものは、滅菌紙基材2の片面のみに不織布3を積層したものより物理的強度が向上するのみならず、滅菌用包装材料1Aをヒートシールする場合に、両面とも強固なヒートシール強度が得られ、好都合である。尚、紙ベースの滅菌紙基材2の両面に不織布3を積層する場合、滅菌紙基材2の両側に直線状に多数平行に押し出した熱可塑性樹脂4が存在することになる。このため滅菌紙基材2の両面において熱可塑性樹脂4の被覆率が高いと、滅菌紙1および滅菌用包装材料1Aのガス透過度を著しく低下させてしまうので、少なくとも一方の片面の滅菌紙基材2表面の熱可塑性樹脂4の被覆率を低くすると良い。

【0050】

次に図4により、滅菌紙1の製造工程について述べる。

【0051】

ここで図4は、本発明の滅菌紙を製造するための押し出しラミネーターの一例を示す説明図である。図4に示す押し出しラミネーターにおいて、押し出し機(図示せず)で溶融された樹脂がダイス101に送られる。ダイスの101先端に幅方向に多数設けられたノズル101aから溶融樹脂4が冷却ロール102上の紙ベースの滅菌紙基材2と押し付けロール103上の不織布3との間に棒状に連続的に押し出される。このことにより、直線状に多数平行に溶融押し出された熱可塑性樹脂4を介して滅菌紙基材2と不織布3とが積層される。

【0052】

紙ベースの滅菌紙基材2の両面に不織布3を積層する場合は、再度、同様にして紙ベースの滅菌紙基材2に不織布3を積層する。あるいは2台のダイス101を有するタンデム押し出しラミネーターを用いれば、1回で紙ベースの滅菌紙基材2の両面に不織布3を積層することができる。タンデム押し出しラミネーターを使用する場合、当該タンデム押し出しラミネーターの反転装置を有するか否かによって紙ベースの滅菌紙基材2や不織布3を供給する順番が異なる。

【0053】

また、本発明の滅菌紙1を製造する際、必要に応じて紙ベースの滅菌紙基材2や不織布3にコロナ放電処理を施したり、高濃度オゾンガスによるオゾン処理を施してもよい。

【0054】

また、紙ベースの滅菌紙基材2、および不織布3には必要に応じてアンカーコート剤を塗布する場合もある。滅菌紙基材2にアンカーコート剤を塗布する際は、滅菌紙基材2のガス透過度が低下する可能性があるため、ガス透過度の管理が重要である。

【0055】

尚、押し出しラミネーター100を用いず、ホットメルトアプリケーターを多数並べて連続的に熱可塑性樹脂を流し出しながら積層する方法も利用できる。

【0056】

ところで、一旦、紙ベースの滅菌紙基材2上に直線状に多数平行に熱可塑性樹脂4を溶融押し出しした後、不織布3を重ねて熱ロールを通し、熱ラミネートしてもよい。押し出しラミネーター100は起動させるのに手間がかかり、幅の狭いフィルムの加工が困難で、熱可塑性樹脂4のロスも多い。このため、高価な熱可塑性樹脂4を使用する場合や、少量生産する場合は、予め紙ベースの滅菌紙基材2に直線状に多数平行に熱可塑性樹脂4を溶融押し出ししておき、別途工程で熱ラミネートするのが便利である。

【0057】

図5は、滅菌紙1に印刷を施した滅菌紙1の巻取り体を示す概略を示す外観図である。図6は、巻取り体を断裁位置で断裁し巻き取った滅菌紙1の概略を示す外観図である。

【0058】

本発明による滅菌紙1を蓋材7として使用する場合、図5の巻取り体の両端の断裁位置のみ断裁して1列、または多列巻取りとして包装機にセットし、容器16開口部16aにヒートシールして容器16を密封した後、横方向の断裁と縦方向の断裁を施すことができる。また、滅菌用袋6の片面、もしくは片面の一部に滅菌紙1を使用する場合、2〜3列の巻取り体としたものを製袋機にセットし使用する。また、滅菌紙1を数十mm幅の帯状に断裁し、縦方向に連続的に滅菌用袋6の一部分にヒートシールにより取り付けたり、円形に抜いて滅菌用袋6の一部分にヒートシールにより取り付けたりすることができる。

【0059】

図7に示すように、ベースフィルム10からなる袋体6の一部を円形にくり抜いた部分に、円形にカットした本発明の滅菌紙1をあてがい、ヒートシールによりヒートシール部8を形成して滅菌用包装材料1Aを構成し、この滅菌用包装材料1Aから開口部15を有する滅菌用袋6を作製してもよい。図8は、図7B−Bのヒートシール部の断面の概略を示す図である。

【0060】

図9は、ベースフィルム10からなる一面と、滅菌紙1からなる他面とを含む滅菌用包装材料1A製の滅菌用袋6を示す外観図であり、図10は、図9C−Cの断面の概略を示す図である。図9において、ベースフィルム10側のヒートシール面にイージーピールシーラントを用いて、サイドシールの1辺を「く」の字型シール形状とすることにより、剥がし口を形成し、容易に手で開封できる滅菌用袋6を作製することができる。

【0061】

図11に示すように、「C」の字状に丸めたベースフィルム10から袋体を形成し、この袋体の背シール部に、帯状に断裁した、本発明の滅菌紙1をヒートシールによりヒートシール部8を形成する。このことにより、ベースフィルム10と滅菌紙1とを有する滅菌用包装材料1Aからなる開口部15を有する滅菌用袋6を作製する。図12は、図11D−Dの断面の概略を示す図である。ここに例示した滅菌用袋6で内容物を包装し、開口部15をヒートシールにより密封した包装体9にガス滅菌を施す場合、最も破袋し易いのは滅菌紙1の両端に平行に施したヒートシール部8である。また、天地シール部8aと滅菌紙1と交差するヒートシール部8bも破袋を生じ易くなる。この場合、滅菌紙基材2の両面にヒートシール性を有する不織布3を積層した滅菌紙1を用いてもよく、また滅菌操作時の減圧速度が低い等、さほど高いヒートシール強度が必要でない場合は、滅菌紙基材2の内容物側に不織布3を積層しなくてもよい。

【0062】

ここで、本発明の滅菌用包装材料1Aをヒートシールする際、縦シールはヒートシール幅を直線状に押し出した熱可塑性樹脂4の間隔以上にすれば、確実に密封が可能である。横シールは熱可塑性樹脂4の被覆率が低くても、シールバーに挟まれた熱可塑性樹脂4が潰れて横に広がるとともに、ヒートシール性を有する不織布3もシールバーに挟まれて紙ベースの滅菌紙基材2にヒートシールされるため、問題なく密封できる。

【0063】

図13は、図11に示した滅菌用袋6内に内容物Mを収納し、開口部15をヒートシールにより密封し、ガス滅菌を施した滅菌済包装体9を示す概略平面図である。

【0064】

また図14に示すように、ベースフィルム10を半分に折り、重ね合わせた縦方向の端部近傍に縦方向に連続的に細孔17を設ける。そして帯状に断裁した本発明の滅菌紙1により細孔17を覆うように被せ、滅菌紙1の両端を縦方向に連続的にヒートシールした後、開口部15を残してベースフィルム10の周縁端部にヒートシールを施す。このようにして滅菌用袋6が得られる。

【0065】

なお、細孔17はミシン目により設けられているが、熱針による孔空け、パンチ穴等、他の手段により細孔17を形成してもよい。

【0066】

このように袋状の滅菌包装材料1Aの周縁端部に沿って滅菌紙1をヒートシールする場合、より強いヒートシール強度が求められるのは、前記周縁端部に施した縦シール部である。このため滅菌紙1が、滅菌紙基材2の片面のみに不織布3を積層したものである場合、不織布3面を内側に配置することにより、対向するベースフィルム10とのヒートシール強度をより強固にすることができる。尚、帯状に断裁した滅菌紙1が、滅菌紙基材2の両面に不織布3を有する場合、ベースフィルム10とより強固なヒートシール強度が得られる不織布3の面を内側に配置する。図15は、図14E−Eの断面の概略図で、滅菌紙基材2の片面のみに不織布3を積層し、帯状に断裁した滅菌紙1の不織布3側の面が内側に向いている。

【0067】

上記の例示は、本発明による滅菌紙1とベースフィルム10とを有する滅菌用袋6の例を例示したものであり、これによって本発明は限定されるものではない。

【0068】

例えば、滅菌用袋6が上記テープ貼り袋以外に、四方シ−ル形、側面シ−ル形、二方シ−ル形、三方シ−ル形、封筒貼りシ−ル形、中央合掌シ−ル形(ピロ−シ−ル形)、背貼りテープ形、ひだ付きシ−ル形、平底シ−ル形、ガセット袋形、片ガセット袋形、スタンディングパウチ形、チューブ袋形、または、角底シ−ル形等、いずれのシ−ル形からなる袋であってもよい。またベースフィルム10をくり抜いたり、または、孔空けを施した部分に滅菌紙1をあてがってもよいし、また、四方シ−ル形、スタンディングパウチ形、または、柱シール付きガセット袋形等、周囲をヒートシール部によって囲まれた面を2面以上有する袋体であれば、少なくとも1面に滅菌紙1を使用することができ、更に、ガセット袋形、スタンディングパウチ形等、折り込み部を有する袋体の折り込み部に滅菌紙1を使用したりすることができる。

【0069】

また、滅菌用袋6の代わりに、滅菌紙1とベースフィルム10とを有する滅菌用包装材料1Aを用いて滅菌用容器を作製してもよい。

【0070】

図16は、本発明の滅菌用蓋材を用いたブリスターパックの概略断面図であり、図17は概略平面図である。滅菌用蓋材7は、上述した構造の滅菌紙1からなり、成形容器16に対するヒートシール性蓋材として用い、成形容器16内に内容物Mを充填することにより包装体9を形成することができる。さらに、成形容器16のヒートシール性層として、滅菌用蓋材7に対するイージーピールシーラントを使用すれば、易開封性を付与することができて好ましい。

【0071】

図18に示すように、滅菌紙1を部分的に使用した滅菌用蓋材7を用いて、内容物Mを充填した成形容器16の開口部16aをヒートシールにより密封することによりブリスターパックが得られる。

【0072】

また、前記成形容器16は、インジェクション成形、シート成形、ブロー成形等、どのような成形方法であっても作製することができ、ヒートシール性を有する樹脂を用いて、蓋材7をヒートシールすることにより、容器16を密封することができる。

【実施例1】

【0073】

次に、実施例及び比較例により本発明を更に詳述する。

【0074】

(滅菌紙1の製造)

紙ベースの滅菌紙基材2として、坪量70g/m2の滅菌紙基材(製品名「TAP70」、特種製紙株式会社製)を使用した。その片面に、熱可塑性樹脂として、ポリエチレン樹脂(製品名「LC604」、日本ポリエチレン株式会社製)を用いて、Tダイの多数のノズルから、直線状に厚さ50μm、幅1mmをもつ多数の直線状熱可塑性樹脂4を平行に2.3mm間隔で線状に押し出して形成し、同時に直線状熱可塑性樹脂4上に、坪量20g/m2のヒートシール性を有するスパンボンド不織布(製品名「エルベスS0203WDO」、ユニチカ株式会社製)を貼り合わせた。このようにして滅菌紙基材2(70g/m2)/直線状ポリエチレン4/スパンボンド不織布3(20g)の層構成をもつ幅580mmの本発明の滅菌紙1を製造した。

【0075】

その後、滅菌紙1を30mm幅にスリットして巻き取り、滅菌紙1の巻取り体を製造した。

【0076】

尚、使用したスパンボンド不織布3は、ポリエチレンテレフタレートからなる芯の周りをポリエチレンで覆った、芯鞘構造を有し、スパンボンド方式のサーマルボンド長繊維不織布からなる。

【0077】

(ベースフィルム10の製造)

厚み12μmの二軸延伸ポリエチレンテレフタレートフィルムに裏面印刷を施した後、外側から順に、印刷済みの厚み12μmの二軸延伸ポリエチレンテレフタレートフィルムと、厚み15μmの二軸延伸ポリアミドフィルムと、ヒートシール層として厚み60μmの直鎖状低密度ポリエチレンフィルムを、接着剤(2液硬化型のウレタン系接着剤層)を介して積層した後、断裁して巻き取った。このようにして二軸延伸ポリエチレンテレフタレートフィルム(12μm)/接着剤層/二軸延伸ポリアミドフィルム(15μm)/接着剤層/未延伸ポリエチレンフィルム(60μm)の層構成をもつ巾220mmのベースフィルム10を製造した。

【0078】

(滅菌用袋6の製造)

上記で得られた滅菌紙1とベースフィルム10をセンタープレスシール型製袋機に掛けた。次に幅30mmの滅菌紙1のヒートシール性を有する不織布3の両端5mmに、ヒートシール面が内側を向き「C」字状に折り曲げたベースフィルム10の両端を重ね合わせ、ヒートシール部8の内側の距離が20mmとなるよう幅5mmの平行縦シールを施し、幅10mmの横シールを250mm間隔で施した。次にベースフィルム10の折り曲げ端から15mmの位置にノッチ14を入れて横方向に横シール部近傍でカットした。このようにして、幅120mm、長さ250mm、滅菌紙1の露出幅20mmをもつ背貼りテープ形袋体からなる滅菌用袋6を製造した。

【0079】

(滅菌済袋体9の製造)

内容物として、300mm×300mmのガーゼを150mm×100mmに折り畳んだもの5枚を滅菌用袋6に収納し、開口部15を幅5mmのヒートシールにより密封して包装体9を100個製造した。

【0080】

上記で得られた包装体9に対して、滅菌条件、温度40℃、相対湿度40%、加圧0.1MPa、滅菌時間6時間で滅菌し、その後80℃、2時間で真空乾燥させるEOG滅菌を施し、滅菌済包装体9を得た。

【0081】

上記滅菌済包装体9をノッチ14部から切り開いて内容物を除去し、ガス滅菌用包装材料1とベースフィルム10との平行ヒートシール部8、および天地ヒートシール部8aを観察した結果、破袋あるいは紙むけはなく、ヒートシール部8の食い込み等の外観不良も一切認められなかった。また、ノッチ14から包装体9を切り開く際に、ベースフィルム10の引き裂き線が滅菌紙1に届いても、滅菌紙1が切れることがなく、従って少なくとも目視可能な紙粉は発生しなかった。

【0082】

〔比較例1〕

実施例1の滅菌紙1の代わりに、坪量70g/m2の滅菌紙基材(製品名「TAP70」、特種製紙株式会社製)を30mm幅にスリットしたものを使用した以外は全て実施例1と同じベースフィルム、工程、寸法、形態により比較例の滅菌用袋を製造した。

【0083】

その後、実施例1と同じ内容物を包装し、実施例1で実施したEOG滅菌と一緒にEOG滅菌を施し、比較例の滅菌済包装体を100個製造した。

【0084】

上記滅菌済包装体をノッチ部から切り開いて内容物を除去し、滅菌紙とベースフィルムとの平行ヒートシール部、および、天地ヒートシール部を観察した結果、袋体内側の平行シール部中央近辺の滅菌紙のシールエッジに幅1mm前後のシール部剥離が生じた袋体が2個あった。

【0085】

また、ノッチから包装体を切り開く際に、ベースフィルムの引き裂き線が滅菌紙に届き、滅菌紙が切れてしまった袋体が1個、シール部剥離が生じた袋体が3個発生した。

【実施例2】

【0086】

(滅菌紙1の製造)

紙ベースの滅菌紙基材2として、坪量70g/m2の滅菌紙基材(製品名「MEP−70P」、株式会社興人製)を使用した。その片面に文字、図柄の表面印刷を施し、当該滅菌紙の非印刷面に、熱可塑性樹脂として、ポリプロピレン樹脂(製品名「FL02A」、日本ポリプロ株式会社製)を用いて、Tダイの多数のノズルから、直線状に厚さ40μm、幅1.2mmをもつ多数の直線状熱可塑性樹脂4を平行に3.2mm間隔で線状に押し出して形成し、同時に直線状熱可塑性樹脂4上に坪量25g/m2のポリプロピレン繊維製スパンボンド方式のサーマルボンド長繊維不織布(製品名「PS−105」、三井化学株式会社製)を貼り合わせた。このようにして、滅菌紙基材2(70g/m2)/直線状ポリプロピレン4/スパンボンド不織布3(25g)の層構成をもつ幅600mmの本発明の滅菌紙1を製造した。その後、滅菌紙1を断裁して巻き取って、幅580mmの滅菌紙1の巻取り体を製造した。

【0087】

(ベースフィルム10の製造)

外側から順に、厚み12μmの二軸延伸ポリエチレンテレフタレートフィルムと、厚み15μmの二軸延伸ポリアミドフィルムと、ヒートシール層として厚み50μmのポリプロピレンフィルム用イージーピールシーラントを、接着剤(2液硬化型のウレタン系接着剤層)を介して積層した後、断裁して巻き取った。このようにして、二軸延伸ポリエチレンテレフタレートフィルム(12μm)/接着剤層/二軸延伸ポリアミドフィルム(15μm)/接着剤層/イージーピールシーラント(50μm)の層構成をもつ巾580mmのベースフィルム10を製造した。

【0088】

(滅菌用袋6の製造)

上記で得られた滅菌紙1とベースフィルム10を、二軸供給方式三方シール型製袋機を用いて、上軸にベースフィルム10、下軸に滅菌紙1をセットして横取り製袋を実施した。このとき一方の面がベースフィルム10、他方の面が滅菌紙1からなり、滅菌紙1のヒートシール性を有する不織布3の面とベースフィルム10のイージーピールシーラント面がヒートシールされた、幅140mm、長さ280mm、サイドシール幅10mm、ボトムシール幅10mmの三方シール形の滅菌用袋6を製造した。尚、ボトムシールを通常の位置より20mmだけ開口部15側にずらすことにより、ボトムシール外側に20mm×120mmの未シール部を設け、包装体を手で開封する際の剥がし口とした。

【0089】

(滅菌済袋体9の製造)

内容物として、300mm×300mmのガーゼを150mm×100mmに折り畳んだもの5枚を滅菌用袋6に収納し、開口部15を幅5mmのヒートシールにより密封して包装体9を100個製造した。

【0090】

上記で得られた包装体9に対して、滅菌条件、温度121℃、滅菌時間30分で滅菌し、その後100℃、1時間で乾燥させる水蒸気滅菌を施し、滅菌済包装体9を得た。

【0091】

上記滅菌済包装体9のヒートシール部8の外観検査を実施した結果、紙むけ、剥離、破れ等のシール部外観不良は一切生じていなかった。

【0092】

また、剥がし口から手で開封したヒートシール部剥離面において、毛羽立ち、紙粉残り、繊維かす残りの無い、きれいな剥離面が得られた。

【0093】

〔比較例2〕

実施例2の滅菌紙1の代わりに、580mm幅の、坪量70g/m2の滅菌紙基材(製品名「MEP−70P」、株式会社興人製)を使用した以外は全て実施例2と同じベースフィルム、工程、寸法、形態により比較例の滅菌用袋を製造した。袋体のベースフィルム側から袋体内面を観察した結果、実施例2では認められなかった、細かい紙粉が内面に付着した袋体を多数発見した。

【0094】

その後、実施例2と同じ内容物を包装し、実施例2で実施した水蒸気滅菌と一緒に水蒸気滅菌を施し、比較例の滅菌済包装体を100個製造した。

【0095】

上記比較例の滅菌済包装体のヒートシール部8の外観検査を実施した結果、紙むけ、剥離、破れ等のシール部外観不良は生じていなかったが、上記比較例の滅菌済包装体を剥がし口から手で開封し、剥離後のベースフィルムのヒートシール部を観察した結果、全ての袋体で紙粉の付着が認められた。

【実施例3】

【0096】

(滅菌紙1の製造)

紙ベースの滅菌紙基材2として、坪量70g/m2の滅菌紙(製品名「TAP70」、特種製紙株式会社製)を使用した。その片面に、熱可塑性樹脂として、ポリエチレン樹脂(製品名「LC604」、日本ポリエチレン株式会社製)を用いて、Tダイの多数のノズルから、直線状に厚さ50μm、幅1mmをもつ多数の直線状熱可塑性樹脂4を平行に3.2mm間隔で線状に押し出して形成し、同時に直線状熱可塑性樹脂4上に坪量38g/m2の網目状不織布(製品名「ワリフLX24」、新日石プラスト株式会社製)を貼り合わせた。滅菌紙基材2の他方の面に、同様にして、直線状に厚さ50μm、幅1mmをもつ多数の直線状熱可塑性樹脂4を平行に3.2mm間隔で線状に押し出して形成し、同時に直線状熱可塑性樹脂4上に坪量30g/m2のヒートシール性を有するスパンボンド不織布(製品名「エルベスS0303WDO」、ユニチカ株式会社製)を貼り合わせた。このようにして、スパンボンド不織布3(30g)/直線状ポリエチレン4/滅菌紙基材2(70g/m2)/直線状ポリエチレン4/網目状不織布3(38g)の層構成をもつ幅500mmの滅菌紙1を製造した。この滅菌紙1を断裁して巻き取って、幅480mmの滅菌紙1の巻取り体を製造した。

【0097】

(ベースフィルム10の製造)

外側から順に、厚み12μmの二軸延伸ポリエチレンテレフタレートフィルムと、厚み15μmの二軸延伸ポリアミドフィルムと、ヒートシール層として厚み80μmの直鎖状低密度ポリエチレンフィルムを、接着剤(2液硬化型のウレタン系接着剤層)を介して積層した後断裁して巻き取った。このようにして二軸延伸ポリエチレンテレフタレートフィルム(12μm)/接着剤層/二軸延伸ポリアミドフィルム(15μm)/接着剤層/直鎖状低密度ポリエチレンフィルム(80μm)の層構成をもつ巾580mmのベースフィルム10を製造した。

【0098】

(滅菌用袋6の製造)

上記で得られた滅菌紙1とベースフィルム10を、四軸供給方式三方シール型製袋機を用いて、上下軸にベースフィルム10、左右軸にガス滅菌用包装材料1をセットして縦取り製袋を実施した。このとき、前後面がベースフィルム10、両折込部が滅菌紙1からなる滅菌用袋6が得られた。滅菌用袋6の折込部は滅菌紙1の網目状ヒートシール性を有し、滅菌紙1の不織布3の面とベースフィルム10の直鎖状低密度ポリエチレンフィルム面がヒートシールされている。滅菌用袋6は開口部15とボトムシール部中央のノッチ14を有し、幅570mm、長さ800mm、折込部幅230mm、サイドシール幅10mm、ボトムシール幅10mmの4本柱シールガセット袋形の滅菌用袋6となっている。折込部外面がヒートシール性を有する不織布3の面からなるので、ボトムシール部の折込部外面同士がヒートシールされ、内容物を収納してもボトムシール部の折込部が開くことが無く、外観上すっきりするのみならず、袋体の底の強度も向上し、好都合であった。

【0099】

(滅菌済袋体9の製造)

内容物として、容量10リットルのステンレス製加圧容器(SUS306製、直径220mm、高さ480mm、重量12Kg)を収納し、開口部15を幅5mmのヒートシールにより密封した包装体9を製造した。

【0100】

上記で得られた包装体9に対して、滅菌条件、温度40℃、相対湿度40%、加圧0.1MPa、滅菌時間6時間で滅菌し、その後80℃、2時間で真空乾燥させるEOG滅菌を施し、滅菌済包装体9を得た。

【0101】

上記滅菌済包装体9の袋上部を手で掴んで持ち上げても、袋体が破損することは無い。また、ノッチ14部から切り開いて内容物を除去し、ガス滅菌用包装材料1とベースフィルム10との平行シール部8、および天地ヒートシール部8aを観察した結果、破袋あるいは紙むけはなく、ヒートシール部8の食い込み等の外観不良も一切認められなかった。また、ノッチ14から包装体9を切り開く際に、ベースフィルム10の引き裂き線が滅菌紙1に届いても、滅菌紙1が切れることはなく、従って少なくとも目視可能な紙粉は発生しなかった。

【0102】

〔比較例3〕

実施例3の滅菌紙1の代わりに、幅480mmの、坪量90g/m2の滅菌紙基材(製品名「TAP90」、特種製紙株式会社製)を使用した以外は全て実施例3と同じベースフィルム、工程、寸法、形態により比較例のガス滅菌用袋を製造した。滅菌用袋内面をベースフィルム越しに観察した結果、実施例3では認められなかった、細かい紙粉が内面に付着した袋体を多数発見した。

【0103】

その後、実施例3と同じ内容物を滅菌用袋内に包装し、実施例3と同一の条件で水蒸気滅菌を施し、比較例の滅菌済包装体を得た。

【0104】

上記滅菌済包装体の袋上部を手で掴んで持ち上げると、袋体ボトムシール部のうち折り込んだ滅菌紙とベースフィルムとのヒートシール部で紙むけして剥離し、破袋してしまった。

【実施例4】

【0105】

(滅菌用蓋材7の製造)

実施例2と同一構成で、印刷内容のみ異なる滅菌紙1を製造した後、幅423mmにスリットして巻き取り、滅菌用蓋材7を製造した。

【0106】

(ブリスターパックの製造)

内容物として、公称容量50mlのポリプロピレン製シリンジに水40mlを充填し、先端にキャップを施したプレフィルドシリンジのダミーを作成した。

【0107】

厚さ600μmのポリプロピレンシート(製品名「ピュアサーモ」、出光ユニテック株式会社製)を、プラグアシスト真空圧空成型充填機(ムルチバックR530型、ムルチバック社製)にセットし、前記ダミーの形状に合わせて容器を成形した。その後、前記ダミーを成形部に収納し、滅菌用蓋材7のヒートシール性を有する不織布3の面と容器16の開口部16aのフランジとをヒートシールにより密封し、図16および図17で図示したようなブリスターパックを50個製造した。

【0108】

尚、本実施例で使用したポリプロピレンシートのうちヒートシール面はポリプロピレンフィルムに対してイージーピール性を有している。

【0109】

前記のブリスターパックに対して、滅菌条件、温度121℃、滅菌時間20分で滅菌し、その後80℃、30分で乾燥させる水蒸気滅菌を施し、滅菌済包装体9を得た。

【0110】

上記滅菌済包装体9のヒートシール部8の外観検査を実施した結果、紙むけ、剥離、破れ等のシール部外観不良は、一切生じていなかった。また、蓋材を手で剥がし、成形容器13と蓋材双方の剥離面を観察した結果、紙むけ、繊維の脱落等、外観不良が生じたものは無かった。

【0111】

〔比較例4〕

実施例4のガス滅菌用蓋材7の代わりに、幅423mmの、坪量70g/m2の滅菌紙基材(製品名「MEP−70P」、株式会社興人製)を比較例のガス滅菌用蓋材とした以外は、全て実施例4と同じポリプロピレンシート、成形容器、シリンジ、内容物、充填量により比較例のブリスターパックを製造し、実施例4で実施した水蒸気滅菌と一緒に水蒸気滅菌を施して、比較例の滅菌済包装体を50個製造した。

【0112】

上記比較例の滅菌済包装体のヒートシール部の外観検査を実施した結果、紙むけ、剥離、破れ等のシール部外観不良は生じていなかったが、蓋材を手で剥がし、剥離後の成形容器フランジのヒートシール部を観察した結果、全ての成形容器で紙粉の付着が認められた。尚、蓋材を剥がす際に、滅菌紙が破れ、紙粉が飛散すると共に、紙むけした滅菌紙が成形容器のフランジ上に残ってしまったものが3個発生した。

【0113】

〔ヒートシール強度の測定〕

実施例1で製造した滅菌紙1とベースフィルム10を使用し、(1)滅菌紙1のヒートシール性を有する不織布3の面と、(2)滅菌紙1の滅菌紙基材2の面に対して、ベースフィルム10のヒートシール面をヒートシールした。このとき(1)(2)のいずれの場合も、160℃、0.1MPa、2.0秒、ヒートシール幅10mmのヒートシール条件でベースフィルム10側から熱板を当ててヒートシールした。

【0114】

実施例2で製造した滅菌紙1とベースフィルム10を使用し、(3)滅菌紙1のヒートシール性を有する不織布3の面と、(4)滅菌紙1の滅菌紙基材2の面に対してベースフィルム10のヒートシール面をヒートシールした。このとき(3)(4)のいずれの場合も、180℃、0.1MPa、2.0秒、ヒートシール幅10mmのヒートシール条件で、ベースフィルム10側から熱板を当ててヒートシールした。このときの(1)〜(4)の場合のヒートシール強度を測定した。その結果を以下の表に示す。

【表1】

【0115】

表に示した通り、本発明による滅菌紙は、従来の紙ベース滅菌紙では得られなかった、強固なヒートシール強度を有し、優れている。

【符号の説明】

【0116】

1 滅菌紙

1A 滅菌用包装材料

2 紙ベースの滅菌紙基材

3 ヒートシール性を有する不織布

4 熱可塑性樹脂

6 滅菌用袋

7 滅菌用蓋材

8 ヒートシール部

9 滅菌済包装体

10 ベースフィルム

11 印刷層

14 ノッチ

15 開口部

16 成形容器

16a 開口部

M 内容物

【特許請求の範囲】

【請求項1】

微生物を通さないがガス透過性の滅菌紙基材と、

滅菌紙基材の少なくとも一方の面に多数の線状熱可塑性樹脂を介して積層された不織布とを備えたことを特徴とする滅菌紙。

【請求項2】

不織布は滅菌紙基材の両面に、多数の線状熱可塑性樹脂を介して積層されていることを特徴とする請求項1記載の滅菌紙。

【請求項3】

不織布はヒートシール性を有する材料からなることを特徴とする請求項1記載の滅菌紙。

【請求項4】

不織布は熱可塑性樹脂側の表面にポリプロピレン層を有し、各線状熱可塑性樹脂は不織布のポリプロピレン層と溶着する溶融押出しされたポリプロピレン樹脂からなることを特徴とする請求項3記載の滅菌紙。

【請求項5】

請求項1記載の滅菌紙と、

合成樹脂性のベースフィルムとを備え、

滅菌紙の周縁端部とベースフィルムの周縁端部とがヒートシールにより接合されていることを特徴とする滅菌用包装材料。

【請求項6】

請求項1記載の滅菌紙と、

合成樹脂性のベースフィルムとを備え、

滅菌紙の周縁端部とベースフィルムの周縁端部とがヒートシールにより接合され、内部に収納空間を有することを特徴とする滅菌用袋。

【請求項7】

請求項1記載の滅菌紙と、

合成樹脂性のベースフィルムとを備え、

滅菌紙の周縁端部とベースフィルムの周縁端部とがヒートシールにより接合され、内部に収納空間を有することを特徴とする滅菌用容器。

【請求項8】

請求項1記載の滅菌紙からなる蓋材において、

当該蓋材は内部に収納空間を形成する合成樹脂からなる容器に設けられた開口部に装着されることを特徴とする滅菌用蓋材。

【請求項1】

微生物を通さないがガス透過性の滅菌紙基材と、

滅菌紙基材の少なくとも一方の面に多数の線状熱可塑性樹脂を介して積層された不織布とを備えたことを特徴とする滅菌紙。

【請求項2】

不織布は滅菌紙基材の両面に、多数の線状熱可塑性樹脂を介して積層されていることを特徴とする請求項1記載の滅菌紙。

【請求項3】

不織布はヒートシール性を有する材料からなることを特徴とする請求項1記載の滅菌紙。

【請求項4】

不織布は熱可塑性樹脂側の表面にポリプロピレン層を有し、各線状熱可塑性樹脂は不織布のポリプロピレン層と溶着する溶融押出しされたポリプロピレン樹脂からなることを特徴とする請求項3記載の滅菌紙。

【請求項5】

請求項1記載の滅菌紙と、

合成樹脂性のベースフィルムとを備え、

滅菌紙の周縁端部とベースフィルムの周縁端部とがヒートシールにより接合されていることを特徴とする滅菌用包装材料。

【請求項6】

請求項1記載の滅菌紙と、

合成樹脂性のベースフィルムとを備え、

滅菌紙の周縁端部とベースフィルムの周縁端部とがヒートシールにより接合され、内部に収納空間を有することを特徴とする滅菌用袋。

【請求項7】

請求項1記載の滅菌紙と、

合成樹脂性のベースフィルムとを備え、

滅菌紙の周縁端部とベースフィルムの周縁端部とがヒートシールにより接合され、内部に収納空間を有することを特徴とする滅菌用容器。

【請求項8】

請求項1記載の滅菌紙からなる蓋材において、

当該蓋材は内部に収納空間を形成する合成樹脂からなる容器に設けられた開口部に装着されることを特徴とする滅菌用蓋材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2011−245734(P2011−245734A)

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願番号】特願2010−120784(P2010−120784)

【出願日】平成22年5月26日(2010.5.26)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願日】平成22年5月26日(2010.5.26)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]