滑り軸受

【課題】低コスト、簡易な構造であるとともに、摩擦トルクを低く維持できる滑り軸受を提供する。

【解決手段】画像形成装置における定着ローラや加圧ローラなどのヒートローラを支持する滑り軸受1であって、該滑り軸受1は、外輪3と内輪2とから構成され、外輪3または内輪2のいずれか一方が合成樹脂製で他方が焼結金属製であり、内輪2の外周面が凸曲面であり、外輪3の内周面が該凸曲面に対応する凹曲面であり、外輪3は径方向に2分割された形状であり、内輪2は2分割された外輪3の間に挟み込まれ、外輪3の内周面と内輪2の外周面とが相対的に摺接する構造である。

【解決手段】画像形成装置における定着ローラや加圧ローラなどのヒートローラを支持する滑り軸受1であって、該滑り軸受1は、外輪3と内輪2とから構成され、外輪3または内輪2のいずれか一方が合成樹脂製で他方が焼結金属製であり、内輪2の外周面が凸曲面であり、外輪3の内周面が該凸曲面に対応する凹曲面であり、外輪3は径方向に2分割された形状であり、内輪2は2分割された外輪3の間に挟み込まれ、外輪3の内周面と内輪2の外周面とが相対的に摺接する構造である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は滑り軸受に関し、特に、複写機、プリンタ、ファクシミリなどの画像形成装置における定着装置の定着ローラや加圧ローラなどの加熱されるローラ(ヒートローラ)の支持に用いる滑り軸受に関する。

【背景技術】

【0002】

一般に、画像形成装置は、その定着装置において、光学装置で形成された静電潜像にトナーを付着させ、このトナー像をコピー用紙に転写し、さらに定着させるものである。この定着工程では、ヒータを内蔵した定着ローラと加圧ローラとの間にトナー像を通過させる。これにより、トナー像からなる転写像がコピー用紙上に加熱融着によって定着される。

【0003】

定着ローラは、線状ないし棒状のヒータを軸心部に内蔵した軟質の金属製であり、両端に小径の軸部が突出した円筒状に形成されている。定着ローラは、アルミニウム、またはアルミニウム合金(A5056、A6063)などの熱伝導性に優れた金属材料からなる。定着ローラの表面は、旋削や研磨などで仕上げられる。また、定着ローラ表面には、フッ素樹脂などの非粘着性の高い樹脂がコーティングまたは被覆してある。定着ローラの表面の温度は、ヒータにより180〜250℃前後に加熱される。

【0004】

加圧ローラは、シリコンゴムなどで被覆された鉄材、または軟質材からなり、コピー用紙を定着ローラに押圧して回転駆動するものである。加圧ローラは、加熱ローラからの伝熱により、約70〜150℃に加熱される。あるいは、定着ローラと同様に内部にヒータが設けられ150〜250℃前後に加熱される。

【0005】

以降、上記した定着ローラ、加圧ローラなどのように、内蔵されたヒータ、または、他部材からの伝熱により加熱されるローラを「ヒートローラ」と記す。

【0006】

高温に加熱されるヒートローラは、両端の軸部で深溝玉軸受からなる転がり軸受を介してハウジングに回転自在に支持されており、この転がり軸受とヒートローラの軸部との間に、合成樹脂などからなる断熱スリーブが介在させてある。これは、ヒートローラの加熱時に両端部の転がり軸受から熱が逃げてヒートローラの軸方向に沿う温度分布が不均一になるのを防止するのとともに、軸受の高温劣化を防止するためである。

【0007】

また、ヒートローラの支持軸受としては、樹脂製滑り軸受を用いるものがある。例えば、滑り軸受を、ポリフェニレンサルファイド(以下、PPSと記す)樹脂、ポリアミド樹脂、ポリアミドイミド樹脂、ポリイミド(以下、PIと記す)樹脂、ポリエーテルエーテルケトン樹脂などの合成樹脂から形成している。具体例としては、耐熱性および機械的強度の優れたPPS樹脂などをリング状の軸受本体として、その摺動面にフッ素樹脂層が接着されるか、または、フッ素樹脂を配合したPPS樹脂などで滑り軸受全体を一体成形する技術が知られている(特許文献1参照)。

【0008】

樹脂製滑り軸受を使用する場合、樹脂製滑り軸受自体が断熱性を有するため、一般的には、該樹脂製滑り軸受とヒートローラの軸部との間に断熱スリーブを介在させない。通常、画像形成装置の定着装置において中級機から高級機はヒートローラ軸受に転がり軸受が使用され、普及機は樹脂製滑り軸受が使用されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平5−117678号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、上記した画像形成装置における定着装置のヒートローラ用の軸受である深溝玉軸受は、構造が複雑で製造コストも高価である。また、温度分布の不均一化、軸受の高温劣化を防止するために、上述の樹脂製断熱スリーブが必要となり、さらに高価になる。また、ヒートローラの支持軸のたわみや取り付け精度などモーメント荷重によって軸受が破損するなど品質に問題がある。

【0011】

これに対して、PPS樹脂製などの樹脂製滑り軸受は、断熱スリーブを介在させることなく使用でき、構造が簡単で射出成形できることから、低コストで生産できるという利点を有する。しかし、この樹脂製滑り軸受は、深溝玉軸受と比べて、摩擦トルクが約2〜5倍程度も高いという問題がある。特に、ヒートローラの軸受摺動面粗さが粗いと、さらに摩擦トルクが大きくなり、同時に摩耗も大きくなり仕様を満足できなくなるといった問題がある。

【0012】

また、摩擦トルクを小さくするため、軸受摺動面にグリースを塗布するとしても、荷重を強く受ける部分などではグリース不足となり、仕様を満足できなくなる場合がある。

【0013】

本発明はこのような問題に対処するためになされたものであり、低コスト、簡易な構造であるとともに、摩擦トルクを低く維持できる滑り軸受を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明の滑り軸受は、外輪と内輪とから構成され、上記外輪または上記内輪のいずれか一方が合成樹脂製で他方が焼結金属製であり、上記外輪の内周面と上記内輪の外周面とが相対的に摺接することを特徴とする。特に、上記滑り軸受は、ヒートローラを支持する軸受であり、上記ヒートローラは該ヒートローラに内蔵されたヒータ、または、他部材からの伝熱により加熱されるローラであることを特徴とする。

【0015】

上記内輪の外周面が凸曲面であり、上記外輪の内周面が該凸曲面に対応する凹曲面であることを特徴とする。また、上記外輪は、径方向に2分割された形状であり、上記内輪は、2分割された上記外輪の間に挟み込まれ、上記外輪の内周面と上記内輪の外周面とが相対的に摺接するように組み込まれたものであることを特徴とする。

【0016】

また、他の態様として、上記外輪は、その内周面の対向する2箇所に、内輪組み込み溝が形成されており、上記内輪組み込み溝が上記外輪の少なくとも一方の端面に開口して形成されており、上記内輪は、上記内輪組み込み溝を介して上記外輪に組み込まれたものであることを特徴とする。また、上記内輪は、該内輪の軸心と上記外輪の軸心とをずらした状態で上記内輪組み込み溝を介して上記外輪に挿入された後、上記内輪および上記外輪を相対回転させて上記内輪の軸心と上記外輪の軸心とを合せることで、上記外輪に組み込まれたものであることを特徴とする。

【0017】

上記内輪と上記外輪との間にグリースが封入され、上記内輪の外周面に、上記グリースを保持するグリース保持凹部が形成されてなることを特徴とする。また、上記グリース保持凹部の深さは、最深部で0.03〜0.7mmであることを特徴とする。

【0018】

上記グリース保持凹部は、上記内輪の外周面の全周に複数設けられた直径0.3〜2.0mmの逆円錐状のディンプルであることを特徴とする。また、上記ディンプルは開口部の進入角度が10〜45度であることを特徴とする。

【0019】

上記グリース保持凹部は、上記内輪の外周面の全周に設けられたハ字型を示す2列の矩形の複数の溝であり、上記ハ字の下側が上記内輪の回転方向に向くように形成されていることを特徴とする。また、上記矩形の複数の溝は、上記回転方向側の矩形辺から、その対向辺に向かって溝が深くなる傾斜溝であることを特徴とする。

【0020】

上記合成樹脂は、固体潤滑剤を含有した樹脂組成物であることを特徴とする。また、上記樹脂組成物のベース樹脂はPPS樹脂であることを特徴とする。

【0021】

上記焼結金属は、銅(以下、Cuと記す)および鉄(以下、Feと記す)から選ばれた少なくとも一つを主成分とすることを特徴とする。

【0022】

上記グリースは、フッ素グリースおよびウレアグリースから選ばれた少なくとも一つであることを特徴とする。

【発明の効果】

【0023】

本発明の滑り軸受は、外輪と内輪とから構成され、上記外輪または上記内輪のいずれか一方が合成樹脂製で他方が焼結金属製であり、上記外輪の内周面と上記内輪の外周面とが相対的に摺接する構造であるので、従来の転がり軸受と比べて部品点数が少なく構造が単純である。このことから製造工程が簡略化でき、製造コストも削減できる。また、外輪または内輪の一方が合成樹脂からなるので、断熱効果が高くヒートローラの熱効率が低下しない。また、外輪または内輪の他方が焼結金属からなるので、放熱効果が高く軸受寿命が長い。さらに、外輪と内輪とから構成されるため、従来の転がり軸受と同じサイズで形成でき、転がり軸受との置き換えが可能であり互換性がある。

【0024】

上記滑り軸受は、内蔵されたヒータ、または、他部材からの伝熱により加熱されるヒートローラ、例えば画像形成装置における定着ローラや加圧ローラを支持する軸受として好適に利用できる。

【0025】

また、内輪の外周面が凸曲面であり、外輪の内周面が該凸曲面に対応する凹曲面であるので、内輪に対して外輪に調心性を付与することができる。このため、ヒートローラの支持軸の取り付け精度やモーメント荷重などによって支持軸が撓んだ状態となっても軸受が破損することがない。

【0026】

また、外輪が径方向に2分割された形状であり、内輪が2分割された外輪の間に挟み込まれ、外輪の内周面と内輪の外周面とが摺接するように組み込まれたものであるので、支持軸への組付け性が優れる。特に内輪の外周面が凸曲面であり、外輪の内周面が該凸曲面に対応する凹曲面であっても支持軸への組付け性が優れる。

【0027】

また、上記外輪は、その内周面の対向する2箇所に、内輪組み込み溝が形成されており、上記内輪組み込み溝が上記外輪の少なくとも一方の端面に開口して形成されており、上記内輪は、上記内輪組み込み溝を介して上記外輪に組み込まれたものであるので、外輪を分割しなくとも、内輪を外輪に組み込むことが可能である。また、内輪の外輪への組み込みを、内・外輪の軸心をずらした状態で内輪組み込み溝を介して内輪を外輪に挿入した後、内・外輪を相対回転させて軸心を合せることで行なうので、内・外輪の弾性変形などを介さず組み込みできる。

【0028】

また、内輪と外輪との間にグリースが封入され、内輪の外周面に、グリースを保持するグリース保持凹部が形成されているので、該グリース保持凹部にグリースが保持されて摩擦トルクを低く維持できる。また、グリース保持凹部の深さが最深部で0.03〜0.7mmであるので、グリース保持凹部に充分かつ無駄なくグリースを保持できる。

【0029】

また、グリース保持凹部が内輪の外周面の全周に複数設けられた直径0.3〜2.0mmの逆円錐状のディンプルであるので、くさび効果によってグリースを摺動面に供給することができる。また、上記逆円錐状ディンプルの開口部の進入角度が10〜45度であるので、くさび効果が高くなる。

【0030】

また、グリース保持凹部が内輪の外周面の全周に設けられたハ字型を示す2列の矩形の複数の溝であり、ハ字の下側が内輪の回転方向に向くように形成されているので、内輪回転時において、グリースが各溝のハ字の下側から上側、すなわち、軸受幅方向の中央部に常に掻き寄せられる。よって、軸受が荷重を最も受ける軸受幅方向の中央部において、グリースによる膜が容易に継続的に形成され、滑らかで、かつ低摩擦トルクの回転が得られる。また、矩形の複数の溝が、回転方向側の矩形辺からその対向辺に向かって溝が深くなる傾斜溝であるので、グリースが掻き寄せられやすく、上記効果が向上する。

【0031】

また、外輪または内輪の一方を形成する合成樹脂が固体潤滑剤を含有する樹脂組成物であるので、無潤滑でも回転トルクが安定する。また、グリース潤滑の場合でも、グリース切れを生じた際に、回転トルクが異常上昇することがない。

【0032】

また、上記樹脂組成物のベース樹脂がPPS樹脂であるので、断熱スリーブを介在させることなく、画像形成装置における定着ローラや加圧ローラの支持に使用できる。また、射出成形できることから低コストで生産できる。

【0033】

また、外輪または内輪の他方を形成する焼結金属が、CuまたはFe、あるいは、その両者を主成分とする焼結金属であるので、放熱性に優れる。また、圧縮成形による製造が容易であり、寸法変化も小さく低コストで生産できる。

【0034】

また、封入するグリースが、フッ素グリースおよびウレアグリースから選ばれた少なくとも一つであるので、ヒートローラを支持する滑り軸受として用いられても該滑り軸受の寿命を伸ばすことができる。画像形成装置における定着ローラを支持する場合でも、定着温度に対して劣化することがない。

【0035】

また、内輪を焼結金属製とし、外輪を合成樹脂製とすることで、軸受全体で熱膨張の影響を受け難く、外輪の偏摩耗が発生しない。また、内輪を合成樹脂製とし、外輪を焼結金属製とすることで、ヒートローラの熱効率が低下しない。このため、エネルギーコストを低く抑えることができる。

【図面の簡単な説明】

【0036】

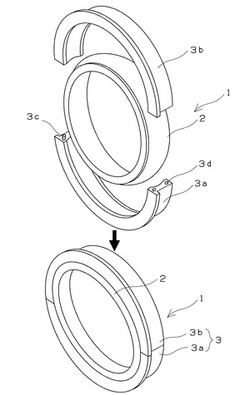

【図1】本発明の一実施形態として滑り軸受の斜視図および内外輪の合体前の状態を示す斜視図である。

【図2】滑り軸受の内輪外周の摺動面に設けたグリース保持凹部の一例を示す正面図である。

【図3】図2におけるグリース保持凹部の拡大断面図である。

【図4】滑り軸受の内輪外周の摺動面に設けたグリース保持凹部の他の例を示す斜視図である。

【図5】図4におけるグリース保持凹部の一部拡大斜視図である。

【図6】軸加熱式高温ラジアル試験機の概略図である。

【図7】本発明の滑り軸受の他の態様を示す斜視図である。

【発明を実施するための形態】

【0037】

本発明の滑り軸受において、外輪または内輪のいずれか一方は合成樹脂製である。合成樹脂の種類は特に限定されないが、少なくとも該滑り軸受の使用条件(耐熱性、機械的強度など)に見合う特性を有する合成樹脂である必要がある。また、射出成形可能な合成樹脂であれば製造が容易であり、寸法精度も均一にできるので嵌合隙間を管理する上でも好ましい。

【0038】

合成樹脂としては、例えば、ポリアセタール(POM)樹脂、ナイロン樹脂(ナイロン6、ナイロン66、ナイロン610、ナイロン612、ナイロン11、ナイロン12、ナイロン46、分子鎖中に芳香族環を有する半芳香族ナイロンなど)、ポリテトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)樹脂、テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体(FEP)樹脂、エチレン−テトラフルオロエチレン共重合体(ETFE)樹脂などの射出成形可能なフッ素樹脂、射出成形可能なPI樹脂、PPS樹脂、全芳香族ポリエステル樹脂、PEEK樹脂、ポリアミドイミド樹脂などを挙げることができる。これらの各合成樹脂は単独で使用してもよく、2種類以上混合したポリマーアロイであってもよい。あるいは、上記以外の潤滑特性の低い合成樹脂に上記の合成樹脂を配合したポリマーアロイであってもよい。

【0039】

これらの合成樹脂の中で、耐熱性、機械的強度に優れ、比較的安価なPPS樹脂を用いることが好ましい。PPS樹脂を用いることで、本発明の滑り軸受は、画像形成装置の高温下で作動する定着ローラなどを支持する滑り軸受にも好適に使用できる。

【0040】

また、これらの合成樹脂にガラス繊維、炭素繊維、各種鉱物性繊維(ウィスカー)を添加して強度を高めてもよい。また、これらの合成樹脂に、固体潤滑剤などや潤滑油を添加することで潤滑特性を高めることが可能である。固体潤滑剤としては、ポリテトラフルオロエチレン(以下、PTFEと記す)樹脂、黒鉛、二硫化モリブデンなどを挙げることができる。

【0041】

本発明の滑り軸受において、外輪、内輪のうち、上記合成樹脂製としたものの他方は焼結金属製である。焼結金属の種類は特に限定されないが、例えばFe系、あるいはCu系、Fe−Cu系、Cu−スズ(以下、Snと記す)系やCu−Fe−Sn系の合金が使用できる。また、これらに摺動材としてカーボン、黒鉛、二硫化モリブデン等を添加したものを使用することもできる。これらの焼結金属の中でも、放熱性に優れ、また圧縮成形による製造が容易であり、寸法変化も小さく低コストで生産できることから、CuおよびFeから選ばれた少なくとも一つを主成分とすることが好ましい。

【0042】

本発明の滑り軸受において、内輪に焼結金属を採用し外輪に合成樹脂を採用する場合は、滑り軸受全体で熱膨張の影響を受け難く、外輪の偏摩耗が発生しない。また、内輪に合成樹脂を採用し外輪に焼結金属を採用する場合は、ヒートローラの熱効率の低下を抑制でき、定着装置のエネルギーコストを低く抑えられる。

【0043】

本発明の滑り軸受の一実施形態を図面に基づいて説明する。図1は本発明の滑り軸受の斜視図および内外輪の合体前の状態を示す斜視図である。本発明の滑り軸受1は、内輪2(全体図は図2または図4)と外輪3のみから構成されており、外輪3の内周面と内輪2の外周面とが相対的に摺接する。外輪3の内周面および内輪2の外周面の摺動面は、軸方向にフラットな円筒状でもよいが、図1に示すように、内輪2の外周面を凸曲面として、外輪3の内周面を該凸曲面に対応する凹曲面で形成することで滑り軸受1に調心性を付与できる。この場合、上記凸曲面を有する内輪2の外周面は、内輪2の幅方向の中央部(最大径部分)の全周を平面とすることで、内輪の射出成形において型割り面(パーティングライン(PL))を内輪2の幅方向の中央部(最大径部分)に設定してもPL痕を後処理する必要がなくなる。

【0044】

図1に示すように、滑り軸受1において、外輪3は径方向に2分割された形状であり、内輪2が、2分割された外輪3の外輪下部3aと外輪上部3bとの間に挟み込まれ、外輪3の内周面と内輪2の外周面とが摺接するように組み付けられている。

【0045】

図1に示すように、外輪下部3aの径方向に2分割された分割面の一方にキー3cおよび他方にキー溝3dが左右対象位置に設けられ、外輪上部3bの分割面にはこれらに対応するキー溝およびキーが設けられている。このようにすることで、外輪下部3aと外輪上部3bとを共通の成形体として使用可能である。また、図1のようにフランジ付きの外輪であっても、前後を誤って組付けることができなくなり、組付け作業性に優れるようになる。外輪下部3aと外輪上部3bとの組み合わせは、外輪下部3aに内輪2を組み付けた後、外輪下部3aのキー3cを外輪上部3bのキー溝に、外輪下部3aのキー溝3dを外輪上部3bのキーに嵌合させることで、容易にできる。

【0046】

外輪3は、2分割の場合を例示して説明したが、3分割以上とすることもできる。また、内輪を組み込み可能であれば外輪は分割しない構造であってもよい。例えば、図7のように、滑り軸受1は、内周面の対向する2箇所に内輪組み込み溝3eが形成された凹曲面の内周面を有する外輪3と、該凹曲面に対応する凸曲面の外周面を有する内輪2とからなる構造であってもよい。このような構造であれば、内輪2の軸心と外輪3の軸心とを90度ずらした状態で内輪組み込み溝3eから内輪2を外輪3に挿入した後、内輪2および外輪3を相対回転させて内輪2の軸心と外輪3の軸心とを合せることで、内輪2を外輪3に組み込み可能である。

【0047】

グリース潤滑を採用する場合は、摺動面にグリースを保持および供給できるように、内輪と外輪のいずれか、または両方の摺動面にグリース保持凹部を形成することが好ましい。グリース保持凹部のデザインは、滑り軸受1からグリースが洩れださないよう内輪2と外輪3の摺動面内に納まるようにする。グリース保持凹部を内輪2に形成する場合、組み付けの際には、予め上記グリース保持凹部にグリースを充分に塗布(封入)した内輪2を外輪3に組み込むことが好ましい。

【0048】

グリース保持凹部の深さは、最深部で0.03〜0.7mmであることが好ましい。なお、該深さとは、内輪2の外周面(表面)から凹部底部までの距離であり、該凹部の底が傾斜状である場合は、最も深い部分(最深部)の深さを上記範囲とすることが好ましい。凹部深さが0.03mm未満であると、凹部が浅すぎて潤滑に充分なグリースを保持できない。また、凹部深さが0.7mmをこえると、凹部が深すぎて凹部底部においてグリースが溜まり潤滑に寄与しないグリース量が増える。

【0049】

好ましいグリース保持凹部として図2のようなディンプルが例示できる。図3はこのディンプル部の断面図である。図2および図3に示すグリース保持凹部であるディンプル4は、内輪2の外周面の全周に複数設けられており、所定の直径Rを有する逆円錐状である。ディンプル4が逆円錐状であるため、内輪2の回転に伴うくさび効果によってグリースが潤滑面へ効率的に供給できる。グリース保持凹部をこのようなディンプル4とすることで、内輪2の組み込み方向にとらわれずヒートローラ等回転軸に組み付けることができる。また、回転軸の両軸を支持する場合においても、共通の成形体を使用することができる。

【0050】

各ディンプル穴の直径Rは0.3〜2.0mmとする。各ディンプル穴の直径Rが0.3mm未満であると、グリースの保持性が悪く、2.0mmをこえると潤滑に寄与しないグリース量が増える。

【0051】

各ディンプル穴の進入角αは10〜45°とすることが好ましい。10°未満ではディンプルの形成が容易に行なわれず、45°を超えると、くさび効果が得られなくなるおそれがある。また、直径2.0mmで進入角45°に設計する場合は、底部をフラットにすることで凹部深さDを0.7mm以内に設定することができる。

【0052】

他の好ましいグリース保持凹部を図4に示す。図4に示すグリース保持凹部は、内輪2の外周面の全周に設けられたハ字型を示す2列の矩形の複数の溝5であり、ハ字の下側が内輪2の回転方向に向くように形成されている。内輪2の回転時において、内輪2と外輪との間に封入されているグリースは、各溝5内においてハ字の下側から上側に向かって掻き寄せられて移動する。各溝5におけるハ字の上側は、内輪2の幅方向の中央部に位置しているため、上記移動によりグリースは該中央部2aに移動することになる。なお、内輪2の回転時とは、内輪2が外輪3に対して相対的に回転するときであり、内輪2が固定で外輪3が回転する場合も含む。

【0053】

図5に示すように、グリース保持溝5は、回転方向側の矩形辺5aから、その対向辺5bに向かって溝が深くなる傾斜溝とすることが好ましい。回転方向側からその反対側に向かって溝を深くする形状とすることで、内輪2の回転時において、該傾斜がない場合よりもグリースを掻き寄せやすくなる。ただし、図4および図5に示すグリース保持凹部が形成された滑り軸受は、ヒートローラ等回転軸の回転方向に対して組み付ける方向が決められるため、回転軸の両軸を支持する場合においては、グリース保持凹部が形成された内輪2は共通の成形体を使用することができない。

【0054】

以上のようなグリース保持凹部(ディンプル4、溝5)を内輪2の外周面に形成することで、荷重を最も受ける軸受(内輪)幅方向の中央部において、グリースによる膜が容易に継続的に形成され、滑らかで、かつ低摩擦トルクの回転が得られる。なお、図2、図4および図5では、グリース保持凹部を内輪2の外周面に形成する場合を例示したが、該グリース保持凹部は、外輪3の内周面に形成することもできる。

【0055】

本発明の滑り軸受において、内輪と外輪との間およびグリース保持凹部に封入されるグリースは、通常、軸受に用いられるグリースであれば特に制限なく用いることができる。グリースを構成する基油としては、例えば、パラフィン系鉱油、ナフテン系鉱油などの鉱油、ポリブテン油、ポリ-α-オレフィン油、アルキルベンゼン油、アルキルナフタレン油、脂環式化合物などの炭化水素系合成油、または、天然油脂やポリオールエステル油、りん酸エステル油、ジエステル油、ポリグリコール油、シリコーン油、ポリフェニルエーテル油、アルキルジフェニルエーテル油、フッ素化油などの非炭化水素系合成油などが挙げられる。これらの基油は、単独または2種類以上組み合せて用いてもよい。

【0056】

また、グリースを構成する増ちょう剤としては、例えば、アルミニウム石けん、リチウム石けん、ナトリウム石けん、複合リチウム石けん、複合カルシウム石けん、複合アルミニウム石けんなどの金属石けん系増ちょう剤、ジウレア化合物、ポリウレア化合物などのウレア系化合物、PTFE樹脂などのフッ素樹脂粉末が挙げられる。これらの増ちょう剤は、単独または2種類以上組み合せて用いてもよい。

【0057】

本発明の滑り軸受は、画像形成装置の高温下で作動する定着ローラなどの支持に使用するため、グリースにも耐熱性が必要となることから、上記の中でも、フッ素化油を基油としフッ素樹脂粉末を増ちょう剤とするフッ素グリース、または、ウレア系化合物を増ちょう剤とするウレアグリースを用いることが好ましい。また、これらを混合したグリースを用いることもできる。なお、上記各グリースには必要に応じて公知の添加剤を含有させることができる。

【実施例】

【0058】

各実施例および各比較例において合成樹脂および焼結金属は以下に示す材料で構成されたものを用いた。

(1)合成樹脂:PPS樹脂52重量%、PTFE樹脂33重量%、黒鉛15重量%

(2)焼結金属:Fe60重量%、Cu35重量%、Sn5重量%(空孔率20%)

(3)フッ素グリース:デュポン社製:クライトックスGPL205

【0059】

実施例1〜実施例3、比較例1および比較例2

表1に示す合成樹脂、焼結金属、フッ素グリースおよびグリース保持凹部を有する内輪内径φ25mm、外輪外径φ37mm、幅7mmの滑り軸受試験片を準備した。この試験片を以下に示す摩擦摩耗試験に供し、動摩擦係数を測定した。結果を表1に併記する。

【0060】

<摩擦摩耗試験>

図6に示す軸加熱式ラジアル試験機10を用いて滑り軸受11の動摩擦係数を測定した。軸加熱式ラジアル試験機10は、複写機の定着装置の定着ローラを模した定着ローラ12について、その内径から棒ヒータ13で加熱し、熱電対14で定着ローラ12表面温度を200℃にコントロールする。試験は、滑り軸受11をハウジング15内に組み付け、滑り軸受11の内輪内径に定着ローラ12を挿入し、ハウジング15の下部より、ボールベアリング17を介して押し上げ、300Nの荷重16を負荷した。定着ローラ12材にアルミニウム(A5052)の旋削加工品(表面粗さRa0.5〜0.7μm)を用い、カップリング18を介して、定着ローラ12の回転数を60rpmに保ち200時間運転した。初期と200時間後の滑り軸受11の動摩擦係数を、共回りするハウジング15の回転力をロードセル(図示せず)で測定して算出した。なお、19は駆動モータである。

【0061】

【表1】

【0062】

摩擦摩耗試験の結果、実施例1の滑り軸受は、無潤滑のため動摩擦係数が高いが200時間試験後でも動摩擦係数の上昇がほとんどなかった。滑り軸受の摺動面には樹脂の転移膜が形成されており、動摩擦係数の安定化の要因になったと考えられる。実施例2および実施例3の滑り軸受は、グリース潤滑のため初期から200時間試験後でも動摩擦係数が低く安定しており、滑り軸受の摺動面の摩耗もほとんど認められなかった。一方、内輪、外輪を合成樹脂で形成し無潤滑運転した比較例1は、200時間試験後の動摩擦係数が初期の3倍以上になった。また、摺動面には炭化したと思われる黒い摩耗粉が凝着していた。内輪、外輪を焼結金属で形成しグリース潤滑で運転した比較例2は、200時間試験後の動摩擦係数が初期の3倍になった。また、摺動面のグリースはほぼ枯渇した状態となっていた。

【産業上の利用可能性】

【0063】

本発明の滑り軸受は、外輪と内輪とから構成され、外輪または内輪のいずれか一方が合成樹脂製で他方が焼結金属製であり、外輪の内周面と内輪の外周面とが相対的に摺接する構造であるため、放熱性に優れ、転がり軸受と同サイズにできるので互換性があり、製造工程が少なくなることから製造コストおよび製品単価が安価になる。このため、複写機、プリンタ、ファクシミリなどの画像形成装置における定着装置の加熱ローラや加圧ローラなどのヒートローラを支持する滑り軸受として好適に利用できる。

【符号の説明】

【0064】

1 滑り軸受

2 内輪

2a 内輪の幅方向の中央部

3 外輪

3a 外輪下部

3b 外輪上部

3c キー

3d キー溝

3e 内輪組み込み溝

4 ディンプル

5 グリース保持溝

5a 回転方向側の矩形辺

5b 5aの対向辺

10 軸加熱式高温ラジアル試験機

11 滑り軸受

12 定着ローラ

13 棒ヒータ

14 熱電対

15 ハウジング

16 荷重

17 ボールベアリング

18 カップリング

19 駆動モータ

【技術分野】

【0001】

本発明は滑り軸受に関し、特に、複写機、プリンタ、ファクシミリなどの画像形成装置における定着装置の定着ローラや加圧ローラなどの加熱されるローラ(ヒートローラ)の支持に用いる滑り軸受に関する。

【背景技術】

【0002】

一般に、画像形成装置は、その定着装置において、光学装置で形成された静電潜像にトナーを付着させ、このトナー像をコピー用紙に転写し、さらに定着させるものである。この定着工程では、ヒータを内蔵した定着ローラと加圧ローラとの間にトナー像を通過させる。これにより、トナー像からなる転写像がコピー用紙上に加熱融着によって定着される。

【0003】

定着ローラは、線状ないし棒状のヒータを軸心部に内蔵した軟質の金属製であり、両端に小径の軸部が突出した円筒状に形成されている。定着ローラは、アルミニウム、またはアルミニウム合金(A5056、A6063)などの熱伝導性に優れた金属材料からなる。定着ローラの表面は、旋削や研磨などで仕上げられる。また、定着ローラ表面には、フッ素樹脂などの非粘着性の高い樹脂がコーティングまたは被覆してある。定着ローラの表面の温度は、ヒータにより180〜250℃前後に加熱される。

【0004】

加圧ローラは、シリコンゴムなどで被覆された鉄材、または軟質材からなり、コピー用紙を定着ローラに押圧して回転駆動するものである。加圧ローラは、加熱ローラからの伝熱により、約70〜150℃に加熱される。あるいは、定着ローラと同様に内部にヒータが設けられ150〜250℃前後に加熱される。

【0005】

以降、上記した定着ローラ、加圧ローラなどのように、内蔵されたヒータ、または、他部材からの伝熱により加熱されるローラを「ヒートローラ」と記す。

【0006】

高温に加熱されるヒートローラは、両端の軸部で深溝玉軸受からなる転がり軸受を介してハウジングに回転自在に支持されており、この転がり軸受とヒートローラの軸部との間に、合成樹脂などからなる断熱スリーブが介在させてある。これは、ヒートローラの加熱時に両端部の転がり軸受から熱が逃げてヒートローラの軸方向に沿う温度分布が不均一になるのを防止するのとともに、軸受の高温劣化を防止するためである。

【0007】

また、ヒートローラの支持軸受としては、樹脂製滑り軸受を用いるものがある。例えば、滑り軸受を、ポリフェニレンサルファイド(以下、PPSと記す)樹脂、ポリアミド樹脂、ポリアミドイミド樹脂、ポリイミド(以下、PIと記す)樹脂、ポリエーテルエーテルケトン樹脂などの合成樹脂から形成している。具体例としては、耐熱性および機械的強度の優れたPPS樹脂などをリング状の軸受本体として、その摺動面にフッ素樹脂層が接着されるか、または、フッ素樹脂を配合したPPS樹脂などで滑り軸受全体を一体成形する技術が知られている(特許文献1参照)。

【0008】

樹脂製滑り軸受を使用する場合、樹脂製滑り軸受自体が断熱性を有するため、一般的には、該樹脂製滑り軸受とヒートローラの軸部との間に断熱スリーブを介在させない。通常、画像形成装置の定着装置において中級機から高級機はヒートローラ軸受に転がり軸受が使用され、普及機は樹脂製滑り軸受が使用されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平5−117678号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、上記した画像形成装置における定着装置のヒートローラ用の軸受である深溝玉軸受は、構造が複雑で製造コストも高価である。また、温度分布の不均一化、軸受の高温劣化を防止するために、上述の樹脂製断熱スリーブが必要となり、さらに高価になる。また、ヒートローラの支持軸のたわみや取り付け精度などモーメント荷重によって軸受が破損するなど品質に問題がある。

【0011】

これに対して、PPS樹脂製などの樹脂製滑り軸受は、断熱スリーブを介在させることなく使用でき、構造が簡単で射出成形できることから、低コストで生産できるという利点を有する。しかし、この樹脂製滑り軸受は、深溝玉軸受と比べて、摩擦トルクが約2〜5倍程度も高いという問題がある。特に、ヒートローラの軸受摺動面粗さが粗いと、さらに摩擦トルクが大きくなり、同時に摩耗も大きくなり仕様を満足できなくなるといった問題がある。

【0012】

また、摩擦トルクを小さくするため、軸受摺動面にグリースを塗布するとしても、荷重を強く受ける部分などではグリース不足となり、仕様を満足できなくなる場合がある。

【0013】

本発明はこのような問題に対処するためになされたものであり、低コスト、簡易な構造であるとともに、摩擦トルクを低く維持できる滑り軸受を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明の滑り軸受は、外輪と内輪とから構成され、上記外輪または上記内輪のいずれか一方が合成樹脂製で他方が焼結金属製であり、上記外輪の内周面と上記内輪の外周面とが相対的に摺接することを特徴とする。特に、上記滑り軸受は、ヒートローラを支持する軸受であり、上記ヒートローラは該ヒートローラに内蔵されたヒータ、または、他部材からの伝熱により加熱されるローラであることを特徴とする。

【0015】

上記内輪の外周面が凸曲面であり、上記外輪の内周面が該凸曲面に対応する凹曲面であることを特徴とする。また、上記外輪は、径方向に2分割された形状であり、上記内輪は、2分割された上記外輪の間に挟み込まれ、上記外輪の内周面と上記内輪の外周面とが相対的に摺接するように組み込まれたものであることを特徴とする。

【0016】

また、他の態様として、上記外輪は、その内周面の対向する2箇所に、内輪組み込み溝が形成されており、上記内輪組み込み溝が上記外輪の少なくとも一方の端面に開口して形成されており、上記内輪は、上記内輪組み込み溝を介して上記外輪に組み込まれたものであることを特徴とする。また、上記内輪は、該内輪の軸心と上記外輪の軸心とをずらした状態で上記内輪組み込み溝を介して上記外輪に挿入された後、上記内輪および上記外輪を相対回転させて上記内輪の軸心と上記外輪の軸心とを合せることで、上記外輪に組み込まれたものであることを特徴とする。

【0017】

上記内輪と上記外輪との間にグリースが封入され、上記内輪の外周面に、上記グリースを保持するグリース保持凹部が形成されてなることを特徴とする。また、上記グリース保持凹部の深さは、最深部で0.03〜0.7mmであることを特徴とする。

【0018】

上記グリース保持凹部は、上記内輪の外周面の全周に複数設けられた直径0.3〜2.0mmの逆円錐状のディンプルであることを特徴とする。また、上記ディンプルは開口部の進入角度が10〜45度であることを特徴とする。

【0019】

上記グリース保持凹部は、上記内輪の外周面の全周に設けられたハ字型を示す2列の矩形の複数の溝であり、上記ハ字の下側が上記内輪の回転方向に向くように形成されていることを特徴とする。また、上記矩形の複数の溝は、上記回転方向側の矩形辺から、その対向辺に向かって溝が深くなる傾斜溝であることを特徴とする。

【0020】

上記合成樹脂は、固体潤滑剤を含有した樹脂組成物であることを特徴とする。また、上記樹脂組成物のベース樹脂はPPS樹脂であることを特徴とする。

【0021】

上記焼結金属は、銅(以下、Cuと記す)および鉄(以下、Feと記す)から選ばれた少なくとも一つを主成分とすることを特徴とする。

【0022】

上記グリースは、フッ素グリースおよびウレアグリースから選ばれた少なくとも一つであることを特徴とする。

【発明の効果】

【0023】

本発明の滑り軸受は、外輪と内輪とから構成され、上記外輪または上記内輪のいずれか一方が合成樹脂製で他方が焼結金属製であり、上記外輪の内周面と上記内輪の外周面とが相対的に摺接する構造であるので、従来の転がり軸受と比べて部品点数が少なく構造が単純である。このことから製造工程が簡略化でき、製造コストも削減できる。また、外輪または内輪の一方が合成樹脂からなるので、断熱効果が高くヒートローラの熱効率が低下しない。また、外輪または内輪の他方が焼結金属からなるので、放熱効果が高く軸受寿命が長い。さらに、外輪と内輪とから構成されるため、従来の転がり軸受と同じサイズで形成でき、転がり軸受との置き換えが可能であり互換性がある。

【0024】

上記滑り軸受は、内蔵されたヒータ、または、他部材からの伝熱により加熱されるヒートローラ、例えば画像形成装置における定着ローラや加圧ローラを支持する軸受として好適に利用できる。

【0025】

また、内輪の外周面が凸曲面であり、外輪の内周面が該凸曲面に対応する凹曲面であるので、内輪に対して外輪に調心性を付与することができる。このため、ヒートローラの支持軸の取り付け精度やモーメント荷重などによって支持軸が撓んだ状態となっても軸受が破損することがない。

【0026】

また、外輪が径方向に2分割された形状であり、内輪が2分割された外輪の間に挟み込まれ、外輪の内周面と内輪の外周面とが摺接するように組み込まれたものであるので、支持軸への組付け性が優れる。特に内輪の外周面が凸曲面であり、外輪の内周面が該凸曲面に対応する凹曲面であっても支持軸への組付け性が優れる。

【0027】

また、上記外輪は、その内周面の対向する2箇所に、内輪組み込み溝が形成されており、上記内輪組み込み溝が上記外輪の少なくとも一方の端面に開口して形成されており、上記内輪は、上記内輪組み込み溝を介して上記外輪に組み込まれたものであるので、外輪を分割しなくとも、内輪を外輪に組み込むことが可能である。また、内輪の外輪への組み込みを、内・外輪の軸心をずらした状態で内輪組み込み溝を介して内輪を外輪に挿入した後、内・外輪を相対回転させて軸心を合せることで行なうので、内・外輪の弾性変形などを介さず組み込みできる。

【0028】

また、内輪と外輪との間にグリースが封入され、内輪の外周面に、グリースを保持するグリース保持凹部が形成されているので、該グリース保持凹部にグリースが保持されて摩擦トルクを低く維持できる。また、グリース保持凹部の深さが最深部で0.03〜0.7mmであるので、グリース保持凹部に充分かつ無駄なくグリースを保持できる。

【0029】

また、グリース保持凹部が内輪の外周面の全周に複数設けられた直径0.3〜2.0mmの逆円錐状のディンプルであるので、くさび効果によってグリースを摺動面に供給することができる。また、上記逆円錐状ディンプルの開口部の進入角度が10〜45度であるので、くさび効果が高くなる。

【0030】

また、グリース保持凹部が内輪の外周面の全周に設けられたハ字型を示す2列の矩形の複数の溝であり、ハ字の下側が内輪の回転方向に向くように形成されているので、内輪回転時において、グリースが各溝のハ字の下側から上側、すなわち、軸受幅方向の中央部に常に掻き寄せられる。よって、軸受が荷重を最も受ける軸受幅方向の中央部において、グリースによる膜が容易に継続的に形成され、滑らかで、かつ低摩擦トルクの回転が得られる。また、矩形の複数の溝が、回転方向側の矩形辺からその対向辺に向かって溝が深くなる傾斜溝であるので、グリースが掻き寄せられやすく、上記効果が向上する。

【0031】

また、外輪または内輪の一方を形成する合成樹脂が固体潤滑剤を含有する樹脂組成物であるので、無潤滑でも回転トルクが安定する。また、グリース潤滑の場合でも、グリース切れを生じた際に、回転トルクが異常上昇することがない。

【0032】

また、上記樹脂組成物のベース樹脂がPPS樹脂であるので、断熱スリーブを介在させることなく、画像形成装置における定着ローラや加圧ローラの支持に使用できる。また、射出成形できることから低コストで生産できる。

【0033】

また、外輪または内輪の他方を形成する焼結金属が、CuまたはFe、あるいは、その両者を主成分とする焼結金属であるので、放熱性に優れる。また、圧縮成形による製造が容易であり、寸法変化も小さく低コストで生産できる。

【0034】

また、封入するグリースが、フッ素グリースおよびウレアグリースから選ばれた少なくとも一つであるので、ヒートローラを支持する滑り軸受として用いられても該滑り軸受の寿命を伸ばすことができる。画像形成装置における定着ローラを支持する場合でも、定着温度に対して劣化することがない。

【0035】

また、内輪を焼結金属製とし、外輪を合成樹脂製とすることで、軸受全体で熱膨張の影響を受け難く、外輪の偏摩耗が発生しない。また、内輪を合成樹脂製とし、外輪を焼結金属製とすることで、ヒートローラの熱効率が低下しない。このため、エネルギーコストを低く抑えることができる。

【図面の簡単な説明】

【0036】

【図1】本発明の一実施形態として滑り軸受の斜視図および内外輪の合体前の状態を示す斜視図である。

【図2】滑り軸受の内輪外周の摺動面に設けたグリース保持凹部の一例を示す正面図である。

【図3】図2におけるグリース保持凹部の拡大断面図である。

【図4】滑り軸受の内輪外周の摺動面に設けたグリース保持凹部の他の例を示す斜視図である。

【図5】図4におけるグリース保持凹部の一部拡大斜視図である。

【図6】軸加熱式高温ラジアル試験機の概略図である。

【図7】本発明の滑り軸受の他の態様を示す斜視図である。

【発明を実施するための形態】

【0037】

本発明の滑り軸受において、外輪または内輪のいずれか一方は合成樹脂製である。合成樹脂の種類は特に限定されないが、少なくとも該滑り軸受の使用条件(耐熱性、機械的強度など)に見合う特性を有する合成樹脂である必要がある。また、射出成形可能な合成樹脂であれば製造が容易であり、寸法精度も均一にできるので嵌合隙間を管理する上でも好ましい。

【0038】

合成樹脂としては、例えば、ポリアセタール(POM)樹脂、ナイロン樹脂(ナイロン6、ナイロン66、ナイロン610、ナイロン612、ナイロン11、ナイロン12、ナイロン46、分子鎖中に芳香族環を有する半芳香族ナイロンなど)、ポリテトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)樹脂、テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体(FEP)樹脂、エチレン−テトラフルオロエチレン共重合体(ETFE)樹脂などの射出成形可能なフッ素樹脂、射出成形可能なPI樹脂、PPS樹脂、全芳香族ポリエステル樹脂、PEEK樹脂、ポリアミドイミド樹脂などを挙げることができる。これらの各合成樹脂は単独で使用してもよく、2種類以上混合したポリマーアロイであってもよい。あるいは、上記以外の潤滑特性の低い合成樹脂に上記の合成樹脂を配合したポリマーアロイであってもよい。

【0039】

これらの合成樹脂の中で、耐熱性、機械的強度に優れ、比較的安価なPPS樹脂を用いることが好ましい。PPS樹脂を用いることで、本発明の滑り軸受は、画像形成装置の高温下で作動する定着ローラなどを支持する滑り軸受にも好適に使用できる。

【0040】

また、これらの合成樹脂にガラス繊維、炭素繊維、各種鉱物性繊維(ウィスカー)を添加して強度を高めてもよい。また、これらの合成樹脂に、固体潤滑剤などや潤滑油を添加することで潤滑特性を高めることが可能である。固体潤滑剤としては、ポリテトラフルオロエチレン(以下、PTFEと記す)樹脂、黒鉛、二硫化モリブデンなどを挙げることができる。

【0041】

本発明の滑り軸受において、外輪、内輪のうち、上記合成樹脂製としたものの他方は焼結金属製である。焼結金属の種類は特に限定されないが、例えばFe系、あるいはCu系、Fe−Cu系、Cu−スズ(以下、Snと記す)系やCu−Fe−Sn系の合金が使用できる。また、これらに摺動材としてカーボン、黒鉛、二硫化モリブデン等を添加したものを使用することもできる。これらの焼結金属の中でも、放熱性に優れ、また圧縮成形による製造が容易であり、寸法変化も小さく低コストで生産できることから、CuおよびFeから選ばれた少なくとも一つを主成分とすることが好ましい。

【0042】

本発明の滑り軸受において、内輪に焼結金属を採用し外輪に合成樹脂を採用する場合は、滑り軸受全体で熱膨張の影響を受け難く、外輪の偏摩耗が発生しない。また、内輪に合成樹脂を採用し外輪に焼結金属を採用する場合は、ヒートローラの熱効率の低下を抑制でき、定着装置のエネルギーコストを低く抑えられる。

【0043】

本発明の滑り軸受の一実施形態を図面に基づいて説明する。図1は本発明の滑り軸受の斜視図および内外輪の合体前の状態を示す斜視図である。本発明の滑り軸受1は、内輪2(全体図は図2または図4)と外輪3のみから構成されており、外輪3の内周面と内輪2の外周面とが相対的に摺接する。外輪3の内周面および内輪2の外周面の摺動面は、軸方向にフラットな円筒状でもよいが、図1に示すように、内輪2の外周面を凸曲面として、外輪3の内周面を該凸曲面に対応する凹曲面で形成することで滑り軸受1に調心性を付与できる。この場合、上記凸曲面を有する内輪2の外周面は、内輪2の幅方向の中央部(最大径部分)の全周を平面とすることで、内輪の射出成形において型割り面(パーティングライン(PL))を内輪2の幅方向の中央部(最大径部分)に設定してもPL痕を後処理する必要がなくなる。

【0044】

図1に示すように、滑り軸受1において、外輪3は径方向に2分割された形状であり、内輪2が、2分割された外輪3の外輪下部3aと外輪上部3bとの間に挟み込まれ、外輪3の内周面と内輪2の外周面とが摺接するように組み付けられている。

【0045】

図1に示すように、外輪下部3aの径方向に2分割された分割面の一方にキー3cおよび他方にキー溝3dが左右対象位置に設けられ、外輪上部3bの分割面にはこれらに対応するキー溝およびキーが設けられている。このようにすることで、外輪下部3aと外輪上部3bとを共通の成形体として使用可能である。また、図1のようにフランジ付きの外輪であっても、前後を誤って組付けることができなくなり、組付け作業性に優れるようになる。外輪下部3aと外輪上部3bとの組み合わせは、外輪下部3aに内輪2を組み付けた後、外輪下部3aのキー3cを外輪上部3bのキー溝に、外輪下部3aのキー溝3dを外輪上部3bのキーに嵌合させることで、容易にできる。

【0046】

外輪3は、2分割の場合を例示して説明したが、3分割以上とすることもできる。また、内輪を組み込み可能であれば外輪は分割しない構造であってもよい。例えば、図7のように、滑り軸受1は、内周面の対向する2箇所に内輪組み込み溝3eが形成された凹曲面の内周面を有する外輪3と、該凹曲面に対応する凸曲面の外周面を有する内輪2とからなる構造であってもよい。このような構造であれば、内輪2の軸心と外輪3の軸心とを90度ずらした状態で内輪組み込み溝3eから内輪2を外輪3に挿入した後、内輪2および外輪3を相対回転させて内輪2の軸心と外輪3の軸心とを合せることで、内輪2を外輪3に組み込み可能である。

【0047】

グリース潤滑を採用する場合は、摺動面にグリースを保持および供給できるように、内輪と外輪のいずれか、または両方の摺動面にグリース保持凹部を形成することが好ましい。グリース保持凹部のデザインは、滑り軸受1からグリースが洩れださないよう内輪2と外輪3の摺動面内に納まるようにする。グリース保持凹部を内輪2に形成する場合、組み付けの際には、予め上記グリース保持凹部にグリースを充分に塗布(封入)した内輪2を外輪3に組み込むことが好ましい。

【0048】

グリース保持凹部の深さは、最深部で0.03〜0.7mmであることが好ましい。なお、該深さとは、内輪2の外周面(表面)から凹部底部までの距離であり、該凹部の底が傾斜状である場合は、最も深い部分(最深部)の深さを上記範囲とすることが好ましい。凹部深さが0.03mm未満であると、凹部が浅すぎて潤滑に充分なグリースを保持できない。また、凹部深さが0.7mmをこえると、凹部が深すぎて凹部底部においてグリースが溜まり潤滑に寄与しないグリース量が増える。

【0049】

好ましいグリース保持凹部として図2のようなディンプルが例示できる。図3はこのディンプル部の断面図である。図2および図3に示すグリース保持凹部であるディンプル4は、内輪2の外周面の全周に複数設けられており、所定の直径Rを有する逆円錐状である。ディンプル4が逆円錐状であるため、内輪2の回転に伴うくさび効果によってグリースが潤滑面へ効率的に供給できる。グリース保持凹部をこのようなディンプル4とすることで、内輪2の組み込み方向にとらわれずヒートローラ等回転軸に組み付けることができる。また、回転軸の両軸を支持する場合においても、共通の成形体を使用することができる。

【0050】

各ディンプル穴の直径Rは0.3〜2.0mmとする。各ディンプル穴の直径Rが0.3mm未満であると、グリースの保持性が悪く、2.0mmをこえると潤滑に寄与しないグリース量が増える。

【0051】

各ディンプル穴の進入角αは10〜45°とすることが好ましい。10°未満ではディンプルの形成が容易に行なわれず、45°を超えると、くさび効果が得られなくなるおそれがある。また、直径2.0mmで進入角45°に設計する場合は、底部をフラットにすることで凹部深さDを0.7mm以内に設定することができる。

【0052】

他の好ましいグリース保持凹部を図4に示す。図4に示すグリース保持凹部は、内輪2の外周面の全周に設けられたハ字型を示す2列の矩形の複数の溝5であり、ハ字の下側が内輪2の回転方向に向くように形成されている。内輪2の回転時において、内輪2と外輪との間に封入されているグリースは、各溝5内においてハ字の下側から上側に向かって掻き寄せられて移動する。各溝5におけるハ字の上側は、内輪2の幅方向の中央部に位置しているため、上記移動によりグリースは該中央部2aに移動することになる。なお、内輪2の回転時とは、内輪2が外輪3に対して相対的に回転するときであり、内輪2が固定で外輪3が回転する場合も含む。

【0053】

図5に示すように、グリース保持溝5は、回転方向側の矩形辺5aから、その対向辺5bに向かって溝が深くなる傾斜溝とすることが好ましい。回転方向側からその反対側に向かって溝を深くする形状とすることで、内輪2の回転時において、該傾斜がない場合よりもグリースを掻き寄せやすくなる。ただし、図4および図5に示すグリース保持凹部が形成された滑り軸受は、ヒートローラ等回転軸の回転方向に対して組み付ける方向が決められるため、回転軸の両軸を支持する場合においては、グリース保持凹部が形成された内輪2は共通の成形体を使用することができない。

【0054】

以上のようなグリース保持凹部(ディンプル4、溝5)を内輪2の外周面に形成することで、荷重を最も受ける軸受(内輪)幅方向の中央部において、グリースによる膜が容易に継続的に形成され、滑らかで、かつ低摩擦トルクの回転が得られる。なお、図2、図4および図5では、グリース保持凹部を内輪2の外周面に形成する場合を例示したが、該グリース保持凹部は、外輪3の内周面に形成することもできる。

【0055】

本発明の滑り軸受において、内輪と外輪との間およびグリース保持凹部に封入されるグリースは、通常、軸受に用いられるグリースであれば特に制限なく用いることができる。グリースを構成する基油としては、例えば、パラフィン系鉱油、ナフテン系鉱油などの鉱油、ポリブテン油、ポリ-α-オレフィン油、アルキルベンゼン油、アルキルナフタレン油、脂環式化合物などの炭化水素系合成油、または、天然油脂やポリオールエステル油、りん酸エステル油、ジエステル油、ポリグリコール油、シリコーン油、ポリフェニルエーテル油、アルキルジフェニルエーテル油、フッ素化油などの非炭化水素系合成油などが挙げられる。これらの基油は、単独または2種類以上組み合せて用いてもよい。

【0056】

また、グリースを構成する増ちょう剤としては、例えば、アルミニウム石けん、リチウム石けん、ナトリウム石けん、複合リチウム石けん、複合カルシウム石けん、複合アルミニウム石けんなどの金属石けん系増ちょう剤、ジウレア化合物、ポリウレア化合物などのウレア系化合物、PTFE樹脂などのフッ素樹脂粉末が挙げられる。これらの増ちょう剤は、単独または2種類以上組み合せて用いてもよい。

【0057】

本発明の滑り軸受は、画像形成装置の高温下で作動する定着ローラなどの支持に使用するため、グリースにも耐熱性が必要となることから、上記の中でも、フッ素化油を基油としフッ素樹脂粉末を増ちょう剤とするフッ素グリース、または、ウレア系化合物を増ちょう剤とするウレアグリースを用いることが好ましい。また、これらを混合したグリースを用いることもできる。なお、上記各グリースには必要に応じて公知の添加剤を含有させることができる。

【実施例】

【0058】

各実施例および各比較例において合成樹脂および焼結金属は以下に示す材料で構成されたものを用いた。

(1)合成樹脂:PPS樹脂52重量%、PTFE樹脂33重量%、黒鉛15重量%

(2)焼結金属:Fe60重量%、Cu35重量%、Sn5重量%(空孔率20%)

(3)フッ素グリース:デュポン社製:クライトックスGPL205

【0059】

実施例1〜実施例3、比較例1および比較例2

表1に示す合成樹脂、焼結金属、フッ素グリースおよびグリース保持凹部を有する内輪内径φ25mm、外輪外径φ37mm、幅7mmの滑り軸受試験片を準備した。この試験片を以下に示す摩擦摩耗試験に供し、動摩擦係数を測定した。結果を表1に併記する。

【0060】

<摩擦摩耗試験>

図6に示す軸加熱式ラジアル試験機10を用いて滑り軸受11の動摩擦係数を測定した。軸加熱式ラジアル試験機10は、複写機の定着装置の定着ローラを模した定着ローラ12について、その内径から棒ヒータ13で加熱し、熱電対14で定着ローラ12表面温度を200℃にコントロールする。試験は、滑り軸受11をハウジング15内に組み付け、滑り軸受11の内輪内径に定着ローラ12を挿入し、ハウジング15の下部より、ボールベアリング17を介して押し上げ、300Nの荷重16を負荷した。定着ローラ12材にアルミニウム(A5052)の旋削加工品(表面粗さRa0.5〜0.7μm)を用い、カップリング18を介して、定着ローラ12の回転数を60rpmに保ち200時間運転した。初期と200時間後の滑り軸受11の動摩擦係数を、共回りするハウジング15の回転力をロードセル(図示せず)で測定して算出した。なお、19は駆動モータである。

【0061】

【表1】

【0062】

摩擦摩耗試験の結果、実施例1の滑り軸受は、無潤滑のため動摩擦係数が高いが200時間試験後でも動摩擦係数の上昇がほとんどなかった。滑り軸受の摺動面には樹脂の転移膜が形成されており、動摩擦係数の安定化の要因になったと考えられる。実施例2および実施例3の滑り軸受は、グリース潤滑のため初期から200時間試験後でも動摩擦係数が低く安定しており、滑り軸受の摺動面の摩耗もほとんど認められなかった。一方、内輪、外輪を合成樹脂で形成し無潤滑運転した比較例1は、200時間試験後の動摩擦係数が初期の3倍以上になった。また、摺動面には炭化したと思われる黒い摩耗粉が凝着していた。内輪、外輪を焼結金属で形成しグリース潤滑で運転した比較例2は、200時間試験後の動摩擦係数が初期の3倍になった。また、摺動面のグリースはほぼ枯渇した状態となっていた。

【産業上の利用可能性】

【0063】

本発明の滑り軸受は、外輪と内輪とから構成され、外輪または内輪のいずれか一方が合成樹脂製で他方が焼結金属製であり、外輪の内周面と内輪の外周面とが相対的に摺接する構造であるため、放熱性に優れ、転がり軸受と同サイズにできるので互換性があり、製造工程が少なくなることから製造コストおよび製品単価が安価になる。このため、複写機、プリンタ、ファクシミリなどの画像形成装置における定着装置の加熱ローラや加圧ローラなどのヒートローラを支持する滑り軸受として好適に利用できる。

【符号の説明】

【0064】

1 滑り軸受

2 内輪

2a 内輪の幅方向の中央部

3 外輪

3a 外輪下部

3b 外輪上部

3c キー

3d キー溝

3e 内輪組み込み溝

4 ディンプル

5 グリース保持溝

5a 回転方向側の矩形辺

5b 5aの対向辺

10 軸加熱式高温ラジアル試験機

11 滑り軸受

12 定着ローラ

13 棒ヒータ

14 熱電対

15 ハウジング

16 荷重

17 ボールベアリング

18 カップリング

19 駆動モータ

【特許請求の範囲】

【請求項1】

外輪と内輪とから構成され、前記外輪または前記内輪のいずれか一方が合成樹脂製で他方が焼結金属製であり、前記外輪の内周面と前記内輪の外周面とが相対的に摺接することを特徴とする滑り軸受。

【請求項2】

前記滑り軸受は、ヒートローラを支持する軸受であり、前記ヒートローラは該ヒートローラに内蔵されたヒータ、または、他部材からの伝熱により加熱されるローラであることを特徴とする請求項1記載の滑り軸受。

【請求項3】

前記ヒートローラは、画像形成装置における定着ローラまたは加圧ローラであることを特徴とする請求項2記載の滑り軸受。

【請求項4】

前記内輪の外周面が凸曲面であり、前記外輪の内周面が該凸曲面に対応する凹曲面であることを特徴とする請求項1、請求項2または請求項3記載の滑り軸受。

【請求項5】

前記外輪は、径方向に2分割された形状であり、前記内輪は、2分割された前記外輪の間に挟み込まれ、前記外輪の内周面と前記内輪の外周面とが相対的に摺接するように組み込まれたものであることを特徴とする請求項1ないし請求項4のいずれか一項記載の滑り軸受。

【請求項6】

前記外輪は、その内周面の対向する2箇所に、内輪組み込み溝が形成されており、前記内輪組み込み溝が前記外輪の少なくとも一方の端面に開口して形成されており、前記内輪は、前記内輪組み込み溝を介して前記外輪に組み込まれたものであることを特徴とする請求項4記載の滑り軸受。

【請求項7】

前記内輪は、該内輪の軸心と前記外輪の軸心とをずらした状態で前記内輪組み込み溝を介して前記外輪に挿入された後、前記内輪および前記外輪を相対回転させて前記内輪の軸心と前記外輪の軸心とを合せることで、前記外輪に組み込まれたものであることを特徴とする請求項6記載の滑り軸受。

【請求項8】

前記内輪と前記外輪との間にグリースが封入され、前記内輪の外周面に、前記グリースを保持するグリース保持凹部が形成されてなることを特徴とする請求項1ないし請求項7のいずれか一項記載の滑り軸受。

【請求項9】

前記グリース保持凹部の深さは、最深部で0.03〜0.7mmであることを特徴とする請求項8記載の滑り軸受。

【請求項10】

前記グリース保持凹部は、前記内輪の外周面の全周に複数設けられた直径0.3〜2.0mmの逆円錐状のディンプルであることを特徴とする請求項8または請求項9記載の滑り軸受。

【請求項11】

前記ディンプルは開口部の進入角度が10〜45度であることを特徴とする請求項10記載の滑り軸受。

【請求項12】

前記グリース保持凹部は、前記内輪の外周面の全周に設けられたハ字型を示す2列の矩形の複数の溝であり、前記ハ字の下側が前記内輪の回転方向に向くように形成されていることを特徴とする請求項8または請求項9記載の滑り軸受。

【請求項13】

前記矩形の複数の溝は、前記回転方向側の矩形辺から、その対向辺に向かって溝が深くなる傾斜溝であることを特徴とする請求項12記載の滑り軸受。

【請求項14】

前記合成樹脂は、固体潤滑剤を含有した樹脂組成物であることを特徴とする請求項1ないし請求項13のいずれか一項記載の滑り軸受。

【請求項15】

前記樹脂組成物のベース樹脂はポリフェニレンサルファイド樹脂であることを特徴とする請求項14記載の滑り軸受。

【請求項16】

前記焼結金属は、銅および鉄から選ばれた少なくとも一つを主成分とすることを特徴とする請求項1ないし請求項15のいずれか一項記載の滑り軸受。

【請求項17】

前記グリースは、フッ素グリースおよびウレアグリースから選ばれた少なくとも一つであることを特徴とする請求項8ないし請求項16のいずれか一項記載の滑り軸受。

【請求項18】

前記内輪が焼結金属製であり、前記外輪が合成樹脂製であることを特徴とする請求項1ないし請求項17のいずれか一項記載の滑り軸受。

【請求項19】

前記内輪が合成樹脂製であり、前記外輪が焼結金属製であることを特徴とする請求項1ないし請求項17のいずれか一項記載の滑り軸受。

【請求項1】

外輪と内輪とから構成され、前記外輪または前記内輪のいずれか一方が合成樹脂製で他方が焼結金属製であり、前記外輪の内周面と前記内輪の外周面とが相対的に摺接することを特徴とする滑り軸受。

【請求項2】

前記滑り軸受は、ヒートローラを支持する軸受であり、前記ヒートローラは該ヒートローラに内蔵されたヒータ、または、他部材からの伝熱により加熱されるローラであることを特徴とする請求項1記載の滑り軸受。

【請求項3】

前記ヒートローラは、画像形成装置における定着ローラまたは加圧ローラであることを特徴とする請求項2記載の滑り軸受。

【請求項4】

前記内輪の外周面が凸曲面であり、前記外輪の内周面が該凸曲面に対応する凹曲面であることを特徴とする請求項1、請求項2または請求項3記載の滑り軸受。

【請求項5】

前記外輪は、径方向に2分割された形状であり、前記内輪は、2分割された前記外輪の間に挟み込まれ、前記外輪の内周面と前記内輪の外周面とが相対的に摺接するように組み込まれたものであることを特徴とする請求項1ないし請求項4のいずれか一項記載の滑り軸受。

【請求項6】

前記外輪は、その内周面の対向する2箇所に、内輪組み込み溝が形成されており、前記内輪組み込み溝が前記外輪の少なくとも一方の端面に開口して形成されており、前記内輪は、前記内輪組み込み溝を介して前記外輪に組み込まれたものであることを特徴とする請求項4記載の滑り軸受。

【請求項7】

前記内輪は、該内輪の軸心と前記外輪の軸心とをずらした状態で前記内輪組み込み溝を介して前記外輪に挿入された後、前記内輪および前記外輪を相対回転させて前記内輪の軸心と前記外輪の軸心とを合せることで、前記外輪に組み込まれたものであることを特徴とする請求項6記載の滑り軸受。

【請求項8】

前記内輪と前記外輪との間にグリースが封入され、前記内輪の外周面に、前記グリースを保持するグリース保持凹部が形成されてなることを特徴とする請求項1ないし請求項7のいずれか一項記載の滑り軸受。

【請求項9】

前記グリース保持凹部の深さは、最深部で0.03〜0.7mmであることを特徴とする請求項8記載の滑り軸受。

【請求項10】

前記グリース保持凹部は、前記内輪の外周面の全周に複数設けられた直径0.3〜2.0mmの逆円錐状のディンプルであることを特徴とする請求項8または請求項9記載の滑り軸受。

【請求項11】

前記ディンプルは開口部の進入角度が10〜45度であることを特徴とする請求項10記載の滑り軸受。

【請求項12】

前記グリース保持凹部は、前記内輪の外周面の全周に設けられたハ字型を示す2列の矩形の複数の溝であり、前記ハ字の下側が前記内輪の回転方向に向くように形成されていることを特徴とする請求項8または請求項9記載の滑り軸受。

【請求項13】

前記矩形の複数の溝は、前記回転方向側の矩形辺から、その対向辺に向かって溝が深くなる傾斜溝であることを特徴とする請求項12記載の滑り軸受。

【請求項14】

前記合成樹脂は、固体潤滑剤を含有した樹脂組成物であることを特徴とする請求項1ないし請求項13のいずれか一項記載の滑り軸受。

【請求項15】

前記樹脂組成物のベース樹脂はポリフェニレンサルファイド樹脂であることを特徴とする請求項14記載の滑り軸受。

【請求項16】

前記焼結金属は、銅および鉄から選ばれた少なくとも一つを主成分とすることを特徴とする請求項1ないし請求項15のいずれか一項記載の滑り軸受。

【請求項17】

前記グリースは、フッ素グリースおよびウレアグリースから選ばれた少なくとも一つであることを特徴とする請求項8ないし請求項16のいずれか一項記載の滑り軸受。

【請求項18】

前記内輪が焼結金属製であり、前記外輪が合成樹脂製であることを特徴とする請求項1ないし請求項17のいずれか一項記載の滑り軸受。

【請求項19】

前記内輪が合成樹脂製であり、前記外輪が焼結金属製であることを特徴とする請求項1ないし請求項17のいずれか一項記載の滑り軸受。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−74975(P2011−74975A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−225443(P2009−225443)

【出願日】平成21年9月29日(2009.9.29)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年9月29日(2009.9.29)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]