滑剤制御可能な積層フィルムおよび滑剤制御方法

【課題】シーラント層表面の滑剤量を制御することで、加工時の滑り性、充填包装適性に優れ、且つ、包装材料にした時に安全性、衛生性に優れた積層フィルムを提供する。

【解決手段】少なくとも基材フィルムの一方の面に滑剤を含むシーラント層を備える積層フィルムにおいて、シーラント層の基材フィルム側に、滑剤無添加のポリオレフィン系樹脂層を備える。また、前記シーラント層と、前記滑剤無添加のポリオレフィン系樹脂層との間に、接着剤層を備える。更に、前記シーラント層中に含まれる滑剤が、脂肪酸アミドまたはアルキレンビス脂肪酸アミド系である。

【解決手段】少なくとも基材フィルムの一方の面に滑剤を含むシーラント層を備える積層フィルムにおいて、シーラント層の基材フィルム側に、滑剤無添加のポリオレフィン系樹脂層を備える。また、前記シーラント層と、前記滑剤無添加のポリオレフィン系樹脂層との間に、接着剤層を備える。更に、前記シーラント層中に含まれる滑剤が、脂肪酸アミドまたはアルキレンビス脂肪酸アミド系である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基材フィルムの表面に脂肪酸アミド系の滑剤を含有したシーラント層を備える積層フィルムに関するものであり、シーラント層表面に移動してくる滑剤を制御し、加工性、充填適性、衛生性に優れた積層フィルムおよびその積層フィルムの滑剤制御方法に関するものである。

【背景技術】

【0002】

飲食品や日用雑貨品、医薬品などあらゆる物品を包装する袋は、強度、遮光性、バリア性、シール製等様々な特性を持つ数種類の層を基材フィルム上に積層し、その積層フィルムを袋状にする事で得られる。更に機能性を付与するために各層に添加剤を加える事がある。特に、内容物と接する最内面層であるシーラント層にあっては、添加剤を加える事が多い。添加剤としては、酸化防止剤、滑剤、ブロッキング防止剤、帯電防止剤などがある。

【0003】

中でも滑剤は樹脂中に添加されており、製膜すると添加された滑剤の一部がシーラント層表面に移動(ブリードアウト)してくることでフィルムに滑り性を付与する。そこで、滑剤がシーラント層表面にブリードアウトしてくる量を、温度や圧力で制御することが行われており、例えば、特許文献1には、中間層には最適エージング温度40℃以上の滑剤を添加し、両外層には最適エージング温度40℃未満の滑剤を添加したポリプロピレン系多層フィルムが開示されている。また、特許文献2には、特定の張力をかけて密着巻取りしたロール状の積層シートを、35℃以上の温度で24時間以上エージングして得られる最内層にアミド系滑剤を0.1〜2phr含む積層シートが開示されている。

【0004】

包装に用いられる積層フィルムは、内面にシーラント層を有し、製袋工程において熱によりシーラント層同士を熱圧着(ヒートシール)して開口部を有する袋状に加工される。そして、袋状に加工された加工物は充填工程において開口部から内容物を充填し、更に開口部のシーラント層同士を熱圧着(ヒートシール)して内容物を密封し、製品として出荷される。なお、上記した、袋状に加工することと内容物を充填し密封することを同一の工程(包装充填機)で行うことも行われており、その際には積層フィルムはロール状で供給されるが、以下の説明は、予め袋状に加工することを中心に説明する。

【0005】

このとき、積層フィルムに添加する添加剤の中で、滑剤はフィルムの滑り性を得るために添加される。包装に用いられる積層フィルムは加工工程において袋状に加工され、加工された加工物はシーラント層同士が接触している。充填工程でこの袋状の加工物に内容物を充填するにあっては、袋状の加工物の開口部を開かせる必要がある。このとき、接触したシーラント層を容易に剥離させるために、シーラント層には滑剤が添加される。

【0006】

フィルムの滑り性が適切でないと、積層フィルムを袋状に加工する製袋工程や、袋状に加工された加工物に内容物を充填する内容物充填工程において不具合を生じることがある。具体的には、シーラント層への滑剤量を多くした場合には、製袋工程において積層フィルムの送り量にばらつきが生じてしまい、シール幅のずれや印刷柄のずれといった問題が生じる。また、シーラント層への滑剤量を抑えた場合には、内容物充填工程においてシーラント層同士が密着して、シーラント層同士を容易に剥離できなくなってしまい、袋状の加工物の開口部を開かせることができなくなってしまう。

【0007】

積層フィルムはロール・ツー・ロール方式により形成される。連続的に搬送される基材フィルムにシーラント層が形成され、シーラント層が形成された積層フィルムはロール状

に巻き取られる。このとき、シーラント層が積層された積層フィルムをロール状に巻き取ると、シーラント層に添加した滑剤の一部が裏面である基材フィルム表面に転写され基材フィルム表面の滑り性を変化させる。このときシーラント層中の滑剤練り込み量が非常に多い場合は、基材フィルムの滑り性が大きくなるため、積層フィルムの送り量にばらつきが生じてしまい、シール幅のずれや印刷柄のずれといった問題が生じる。

【0008】

また、食品用包装材料、半導体用包装材料、医療向け包装材料などは、衛生性や安全性、非汚染性がシーラント層に要求される。上記にように衛生性や安全性が求められる包装材料は仕様の要求を満たすため、シーラント層の滑剤が低処方となっている事が多い。そのため滑り性が悪く、ロール状に巻き取った際、シーラント層と接する基材フィルム面との密着によるブロッキングが発生し易く、製袋工程前段の積層フィルム製造工程で不具合を引き起こす事が多い。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平11−334004号公報

【特許文献2】特開2006−56146号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、シーラント層表面の滑剤量を制御することで、加工時の滑り性、充填包装適性に優れ、且つ、包装材料にした時に安全性、衛生性に優れた積層フィルムを提供する事を課題としている。

【課題を解決するための手段】

【0011】

本発明者らは、シーラント層中に含まれる滑剤の挙動について、接着剤層を介してシーラント層と貼り合わせるフィルムの種類により滑剤の挙動が異なる事を見出し、また、積層フィルムを加熱する温度によってシーラント層表面へブリードアウトしてくる滑剤量が異なる事と合わせて、上記課題を鋭意検討した。その結果、シーラント層表面の滑剤量を熱により制御する事で生産工程での滑り性を良好な状態で行う事を可能にし、かつ内容物充填時以降はシーラント層表面の添加剤を極めて少ない状態にする事で、衛生性、安全性に優れた包装材料となることを見出した。

【0012】

本発明の請求項1に係る発明は、少なくとも基材フィルムの一方の面に滑剤を含むシーラント層を備える積層フィルムにおいて、シーラント層の基材フィルム側に、滑剤無添加のポリオレフィン系樹脂層を備える事を特徴とする積層フィルムである。なお、滑剤無添加のポリオレフィン系樹脂層と基材フィルムの間に、更に中間層または機能層を備える事は可能である。

【0013】

また、本発明の請求項2に係る発明は、前記シーラント層と、前記滑剤無添加のポリオレフィン系樹脂層との間に、接着剤層を備える事を特徴とする請求項1に記載する積層フィルムである。

【0014】

また、本発明の請求項3に係る発明は、前記シーラント層中に含まれる滑剤が、脂肪酸アミドまたはアルキレンビス脂肪酸アミド系である事を特徴とする請求項1または2に記載する積層フィルムである。

【0015】

また、本発明の請求項4に係る発明は、前記接着剤層がポリエステル系、イソシアネー

ト系、ポリウレタン系の接着剤である事を特徴とする請求項2に記載する積層フィルムである。

【0016】

次に、本発明の請求項5に係る発明は、請求項1〜4のいずれか1項に記載する積層フィルムのシーラント層への滑剤練り込み量が25mg/m2未満の場合、

前記シーラント層と、前記滑剤無添加のポリオレフィン系樹脂層と、基材フィルム層とを、前記接着剤層を介して、ヒートラミネート加工により貼り合わせた後、35℃以下の環境温度でエージング処理を行う事を特徴とする積層フィルムの滑剤制御方法である。

【0017】

また、本発明の請求項6に係る発明は、請求項1〜4のいずれか1項に記載する積層フィルムのシーラント層への滑剤練り込み量が25mg/m2以上の場合、

前記シーラント層と、前記滑剤無添加のポリオレフィン系樹脂層と、基材フィルム層とを、前記接着剤層を介して、ヒートラミネート加工により貼り合わせた後、40℃以上60℃未満の環境温度でエージング処理を行う事を特徴とする積層フィルムの滑剤制御方法である。

【0018】

更にまた、本発明の請求項7に係る発明は、請求項5または6に記載する積層フィルムの滑剤制御方法で作成・処理した積層フィルムを用いた充填包装工程において、前記積層フィルムを、前記シーラント層表面が露出した状態で、内容物充填直前において60℃以上で加熱する段階を備える事を特徴とする積層フィルムの滑剤制御方法である。

【発明の効果】

【0019】

本発明の積層フィルムは、シーラント層の基材フィルム側に、滑剤無添加のポリエチレン(PE)または滑剤無添加のポリプロピレン(PP)等の滑剤無添加のポリオレフィン系樹脂層を備え、更にシーラント層と、滑剤無添加のポリエチレン(PE)層または滑剤無添加のポリプロピレン(PP)層との間に、接着剤層を備える。このため、例えば、この積層フィルムを45℃以上60℃未満で保管すると、シーラント層表面に存在していた滑剤はシーラント層内部および接着剤層側へと引き寄せられる。滑剤の練り込み量によっては、接着剤層に引き寄せられた滑剤が、滑剤無添加のPE層またはPP層へと移行することで、滑剤のブリードアウト量は加熱する前よりも少なくなる。逆に、この積層フィルムに温度をかけず、室温程度に保管すると、シーラント層表面に存在する滑剤量を一定に保つ事が可能となり、特に滑剤練り込み量が少ない処方の積層フィルムにおいては、製袋工程や内容物充填工程において不具合が生じない程度の滑り性を維持する事が可能である。すなわち、本発明の積層フィルムを用いる事で、積層フィルム中のシーラント層表面に存在する滑剤量を制御する事が可能となる。

【0020】

シーラント層の滑剤練り込み量が25mg/m2以上と多い場合、そのままでは、シーラント層表面にブリードアウトしている滑剤が多く、積層フィルムを袋状に加工する製袋工程で積層フィルムの送り量にばらつきが生じてしまい、シール幅のずれや印刷柄のズレといった問題につながる。逆に,滑剤の練り込み量が25mg/m2未満と少ない場合、エージング温度が高いとシーラント層表面の滑剤が極めて少なくなる事から、袋状に加工された加工物に内容物を充填する内容物充填工程で、袋状の加工物の開口部を開かせる事ができなくなってしまう問題がある。このようなシーラント層の練り込み量が異なる積層フィルムの場合であっても、本発明の積層フィルムではシーラント層表面の滑剤量を温度により制御する事が可能であり、加工・製袋工程と、充填包装工程との、2つの工程における滑り性をいずれも適性で、かつ優れた積層フィルムとして提供する事ができる。

【0021】

また様々な形態で使用可能である前記積層フィルムを用いた包装材料は、接着剤層を介してシーラント層と滑剤無添加のPE層またはPP層を備える事で、60℃以上に加熱する事で、シーラント層表面の滑剤が60℃未満で加熱する場合に比べて、より多くの滑剤

が内部の接着剤層へと入り込み、滑剤無添加のPE層またはPP層等のポリオレフィン樹脂層ヘと移行する。その結果、内容物充填工程において、シーラント層表面が露出した状態で、または、袋加工した包装材料を開口した状態で、内容物充填直前において60℃以上で加熱する事で、シーラント層表面に滑剤が極めて少ない状態となり、安全性や衛生性に優れる事になる。このことから、本発明の積層フィルムを用いて滑剤制御することにより、様々な用途での使用が可能となる。中でも特に飲食品や医薬品に最良な形態の包装材料を提供する事が可能である。

【図面の簡単な説明】

【0022】

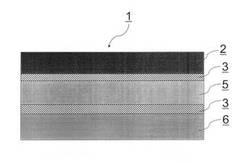

【図1】本発明の積層フィルムの、一実施形態での一例の断面概略図。

【図2】本発明の積層フィルムの、一実施形態での他の例の断面概略図。

【図3】本発明の積層フィルムの滑剤制御方法を、積層フィルム断面で説明する模式図。

【図4】本発明の積層フィルムの滑剤制御方法を簡略的なフローで示す説明図。

【発明を実施するための形態】

【0023】

以下、本発明の積層フィルムおよびその滑剤制御方法について説明する。

【0024】

図1に本発明の積層フィルムの一例の断面概略図を示した。本発明の積層フィルム1は、基材フィルム2の一方の面にシーラント層6を備える。また、基材フィルム2とシーラント層6の間には、滑剤無添加のポリオレフィン樹脂層5を備える。更に、シーラント層6と滑剤無添加のポリオレフィン樹脂層5との間、および、基材フィルム2と滑剤無添加のポリオレフィン樹脂層5との間には、接着剤層3を含む。また、シーラント層6には滑剤(図示せず)を含む。

【0025】

図2には本発明の積層フィルムの、他の例の断面概略図を示した。図2に示した積層フィルムにあっては、基材フィルム2の一方の面にシーラント層6を備える。また、基材フィルム2とシーラント層6の間には、シーラント層側から順に滑剤無添加のポリオレフィン樹脂層5、および中間層または機能層4を備える。更に、シーラント層6と滑剤無添加のポリオレフィン樹脂層5との間、滑剤無添加のポリオレフィン樹脂層5と中間層または機能層4との間には接着剤層3を含む。機能層または中間層4と基材フィルム2との間には、必要に応じて接着剤層3を設けても良い。また、シーラント層6には滑剤(図示せず)を含む。

【0026】

本発明にあっては、図1や図2に示したように、滑剤無添加のポリオレフィン樹脂層5とシーラント層6との間に接着剤層3を配した組み合わせを有する事で、上記積層フィルムの機能を発現する事が可能となる。すなわち滑剤を含むシーラント層6と接着剤層3が接し、更に、接着剤層3を介してシーラント層6と滑剤無添加のポリオレフィン樹脂層5がこの順で接する事で、シーラント層表面の滑剤量を温度で制御する事が可能となる。

【0027】

本発明にあっては、図2に示した機能層4としては、内容物を保護するための水蒸気バリア性あるいは酸素バリア性を有するバリア層、意匠性を向上させる事ができる印刷層を積層した構造があってもよい。また、図示しないが、シーラント層が設けられていない基材フィルム2のもう一方の面に機能層が設けられていても良い。例えば、シーラント層が設けられていない側の基材フィルム表面に印刷層等の機能層を有していても良い。

【0028】

基材フィルム2としては、二軸延伸ポリエチレンテレフタレートフィルム(PETフィ

ルム)等のポリエステルフィルム、二軸延伸ナイロンフィルム(ONyフィルム)等のポリアミドフィルム、二軸延伸ポリプロピレンフィルム(OPPフィルム)等のポリオレフィンフィルムなどが選択され、他の層と接着する面にコロナ処理等を施す事でより良好な接着強度が得られる。

【0029】

また、接着剤層3に用いられる接着剤としては、ポリエステル系、イソシアネート系、ポリウレタン系、およびそれらを主体とした混合物などが好ましく用いられる。

【0030】

シーラント層6は、積層フィルムの一方の面の最表面を構成する層であり、熱圧着(ヒートシール)させることにより、シーラント層同士を接着させる事ができる。すなわち、シーラント層形成材料としては、熱でシールすることのできる材料を用いる事ができる。具体的には、高密度ポリエチレン(HDPE)、中密度ポリエチレン(MDPE)、低密度ポリエチレン(LDPE)、直鎖状低密度ポリエチレン(LLDPE)などのポリエチレン(PE)、ポリプロピレン(PP)、ポリブテン、ポリメチルペンテンが挙げられる。更に、エチレン、プロピレンなどのオレフィン類から選ばれる2つ以上のモノマーの共重合体、例えばエチレン-プロピレン共重合体等が挙げられ、これらの2つ以上の混合物を用いる事もできる。

【0031】

シーラント層6は上記の樹脂を用いて、キャスト法によって製膜する事ができる。または、インフレーション法で樹脂をチューブ状に押出し、押出したチューブ状フィルム内にエアを吹き込み、チューブ状フィルムの両端を製造ライン上で耳切りをして巻き取って得られる。2〜3種類の樹脂を共押出しにして多層構成としたフィルムをシーラント層として用いる事も可能である。

【0032】

上記シーラント層は滑剤を含む。シーラント層6に含まれる滑剤としては、脂肪酸アミドまたはアルキレンビス脂肪酸アミド系が好ましく使用される。これらは成膜した際にブリードアウトしやすく、透明性も高いため滑り性を得るために有効である。脂肪酸アミドとしては、例えば、ステアリン酸アミド、オレイン酸アミド、エルカ酸アミド、ベヘン酸アミドなどがあり、アルキレンビス脂肪酸アミドとしては、メチレンビスステアリン酸アミド、エチレンビスステアリン酸アミド、エチレンビスオレフィン酸アミド等が使用される。

【0033】

シーラント層樹脂に添加される滑剤の量は、シーラント層の厚みと求める滑り性によって選定されるが、多すぎるとシーラント層表面に滑剤がブリードアウトしすぎてしまい、ヒートシールした際に接着剤強度が弱くなってしまう。逆に滑剤の量が少なすぎると、シーラント層表面の滑り性が良好に得られず、充填適性が低下する事がある。そこで、これまで一般的にシーラント層の厚みが50〜250μmのフィルムの場合、樹脂質量に対して50ppmppm〜800ppm程度が好ましい。

【0034】

上記のようにシーラント層表面の適性な滑り性を発現するためのシーラント層厚み、樹脂質量に対する滑剤の量を示したが、用途によってはシーラント層の厚みも様々で、シーラント層が薄い場合には、それだけ滑剤の絶対量も少なくなり、シーラント層表面の滑り性が悪くなり、充填適性が低下する。

【0035】

上記のように、内容充填物の用途により膜厚も異なれば、シーラント層への滑剤添加量も様々となる。例えば、飲食品や日用品、医療品向けの包装材料の場合においては、衛生性や安全性に優れている事が重要となり、極力シーラント層中の滑剤量を少なくする必要がある。そのため、このような用途で使用される包装材料の場合、エージングした後の製袋工程においてシーラント層表面の滑剤量が極めて少なくなり、シーラント層同士が密着してしまう。そのためシーラント層同士を容易に剥離できなくなってしまい、袋状の加工

物の開口部を開かせる事ができなくなる。逆に、製袋工程で良好な滑り性を出そうとシーラント中の滑剤量を増やした場合、シーラント層表面の滑剤量が多いため内容物充填後の衛生性や安全性に欠けてしまう。

【0036】

また上記とは逆に、シーラント層の膜厚が厚く滑剤高添加処方の包装材料の場合、シーラント層表面の滑剤量が多く、エージング後の製袋工程においてもシーラント層表面の滑剤量が多い。そのため製袋工程において、積層フィルムの送り量にばらつきが生じ、シール幅のずれや印刷柄のずれが生じてしまう。またその後の内容物充填工程においては、もともとの滑剤の練り込み量が多いためシーラント層表面の滑剤量も多くなり、安全性や衛生性に問題が生じる。

【0037】

上記したように、滑剤の練り込み量が非常に多い積層フィルムを用いた包装材料は、飲食品や日用品、医療品向けといった安全性や衛生性が重視されるような内容物の包装材料としては好ましくない。そこでシーラント層中の滑剤練り込み量に関わらず、製袋工程や内容物充填工程において適正な滑り性を持たせ、かつ内容物充填の際にはシーラント層表面の滑剤量を極力少なくするために、シーラント層中の滑剤量を制御する必要がある。

【0038】

そこで本発明の積層フィルムを用いた場合、シーラント層表面の滑剤量が温度によって容易に制御する事が可能となり、フィルムを加熱する温度によって、シーラント層表面の滑剤がシーラント層中あるいは接着剤層へと取り込まれ、更には接着剤層を介して滑剤無添加のポリオレフィン樹脂層5へと移行する。

【0039】

図1及び図2に示した、滑剤無添加のポリオレフィン樹脂層5は、具体的には高密度ポリエチレン(HDPE)、中密度ポリエチレン(MDPE)、低密度ポリエチレン(LDPE)、直鎖状低密度ポリエチレン(LLDPE)などのポリエチレン(PE)、ポリプロピレン(PP)、ポリブテン、ポリメチルペンテンなどのオレフィン系単独重合体や、エチレン、プロピレン、ブテン、メチルペンテンなどのオレフィン類から選ばれる2つ以上のモノマーの共重合体、例えばエチレンープロピレン重合体等が挙げられ、これらの2つ以上の混合物を用いる事も可能である。

【0040】

機能層4については、例えばアルミニウム箔または金属あるいは金属化合物からなる薄膜をバリア層として用いる事ができる。アルミニウム箔の厚みは7〜100μmmが好ましい。金属あるいは金属化合物からなる薄膜形成材料としては、マグネシウム、珪素、アルミニウム、錫、チタン、亜鉛、ジルコニウム、カルシウム、ニッケル等から選択される酸化物、窒化物、フッ化物の何れか、あるいは2種以上の混合物が挙げられる。その中では特に、酸化アルミニウムあるいは酸化珪素が、酸素および水蒸気のガスバリア性に優れるのでより好ましい。前記金属アルミニウム、酸化アルミニウム又は酸化珪素などの薄膜層の厚みは10〜300nm程度が好ましい。これらの金属薄膜は、真空成膜法により形成する事が出来る。また、真空成膜法としては、真空蒸着法、スパッタリング法、イオンプレーティング法、プラズマ気相成長法(CVD)などを用いる事ができる。

【0041】

図3の模式図で、本発明の積層フィルムのシーラント層に含まれる滑剤の挙動について以下に説明する。本発明の積層フィルムは、35℃以下の温度で加熱した場合は、シーラント層表面の滑剤はシーラント中に入り込まず、シーラント層表面に存在したままの状態となる。また40℃以上60℃未満の温度で加熱した場合、シーラント層表面の滑剤は、シーラント層内部へと取り込まれ、接着剤層へと引き付けられる。更に、フィルムの加熱温度を60℃以上で加熱した場合には、シーラント層表面の滑剤はシーラント層内部へと入り込み、更には接着剤層側へと引き付けられた滑剤は、接着剤を介して接着剤層中から滑剤無添加のポリオレフィン樹脂層へと移行する。

【0042】

次に、本発明の積層フィルムの滑剤制御方法について、包装材料製造方法に従って以下に説明する。

【0043】

本発明の積層フィルムを製造後、積層フィルムは巻き取り機により巻き取られ、エージングされる。エージングは接着剤の硬化を促進させ、接着力や各種耐性を向上させるために行われ、一般的にこのエージング温度は35℃〜60℃で行われる。しかし、シーラント層中の滑剤練り込み量が25mg/m2以上と多く添加されている場合、一般的にシーラント層と接着剤層を介して滑剤無添加のポリオレフィン樹脂層を備えない積層フィルムについては、エージングを行った後の製袋工程において滑剤量がシーラント層表面に多く存在しているためシール幅のずれや印刷柄のずれといった問題が生じてしまう。

【0044】

逆に、積層フィルムのシーラント層に練り込まれている滑剤量が25mg/m2未満と少なく添加されている場合、上記した通常の範囲内の温度でエージングを行うと、シーラント層表面の滑剤がシーラント層内部と接着剤層側へ引き寄せられ、シーラント層表面の滑剤量が極めて少なくなる。そのため、この後の製袋工程や内容物充填工程において適性な滑り性を発現出来ず、印刷ずれやシーラント層同士が密着し、袋状の加工物の開口部を開かせなくなってしまうといった問題が生じてしまう。

【0045】

また、エージング後の製袋工程を経た後、内容物充填工程がある。ここでの内容物充填工程においては、内容物を充填するために閉じた状態の開口部を開かせる必要がある。このとき製袋された加工物においてシーラント層同士は接触しており、内容物を充填するためには開口部の接触したシーラント層を引き離し、開口する必要がある。ここでシーラント層に添加する滑剤量が少ない場合には、充填工程において接触したシーラント層同士を引き離す事ができなくなり、充填適性が低下してしまう。そのため積層フィルムを開口させる工程段階では、ある程度の滑り性が求められる。

【0046】

本発明者らは、上記のような問題点を鑑みて鋭意研究を重ねた結果、積層フィルム中のシーラント層中に練りこまれた滑剤がシーラント層表面へとブリードアウトしてくる挙動が温度によって異なる事を見出し、更に滑剤のブリードアウト量を制御する事が可能である事を見出した。また積層フィルム中のシーラント層が接着剤層と接し、接着剤層を介して滑剤無添加のポリオレフィン樹脂層を備えた場合においてのみ、積層フィルムに加える熱の温度が高温の場合、シーラント層中の滑剤が滑剤無添加ポリオレフィン樹脂層へと移行する事を見出した。

【0047】

本発明の積層フィルムの滑剤制御方法によると、まず基材層の印刷等を行い、その後シーラント層のラミネーションを行う。積層フィルムはラミネーションにより得られ、積層フィルムは巻き取り機より巻き取られ、続いてエージングが行われる。ここでのエージング温度が、積層フィルムのシーラント層表面に含まれる滑剤量を制御する事になるため、後の製袋工程において、適正な滑り性を発現するのに重要となる。なお、積層フィルムの製造装置については、特に限定されない。

【0048】

前述したように、シーラント層中の滑剤量練り込み量が25mg/m2以上の場合、エージング温度を35℃未満と比較的低い温度で行うとシーラント層表面に存在していた滑剤がシーラント層内部へと入り込まず、シーラント層表面に多くの滑剤が存在したままの状態となる。その結果、後の製袋工程において滑り性が大きく、積層フィルムの送り量にばらつきが生じ、シール幅のずれや印刷柄のずれが生じてしまう。しかしながら、エージング温度を40℃以上60℃未満にする事で、シーラント層表面の一部の滑剤がシーラント層内部へ入り込み、接着剤層側へと引き付けられる。この温度でエージングを行った場合は、ある程度の量の滑剤がシーラント層表面にブリードアウトしている状態である。更にこのエージング温度を60℃以上と高温にした場合、シーラント層表面の滑剤はシーラ

ント層内部へ入り込み接着剤層へと引き付けられ、更には接着剤層を介した滑剤無添加ポリオレフィン樹脂層へとある程度の量の滑剤が移行する。そのためエージング温度を60℃以上と高温にした場合、シーラント層表面の滑剤量が極端に少なくなり、次の製袋工程でブロッキングを起こしてしまう。以上のような温度による滑剤の挙動から、シーラント層中の滑剤量練り込み量が25mg/m2以上の場合、40℃以上60℃未満にする事で、製袋工程・充填工程において適正な滑り性を発現する事が可能となる。

【0049】

また食品や医療向け用途の包装材料の場合、多くがシーラント層中の滑剤量は低添加処方となっている。具体的には、シーラント層中の滑剤練り込み量が25mg/m2未満の積層フィルムについて、エージング温度を35℃以下で行う事により、シーラント層表面の滑剤がシーラント層中へと入り込まず、シーラント層表面にある程度の滑剤がブリードアウトした状態で、製袋工程、充填工程を行う事が可能となるので、適正な滑り性を発現できる。以上のエージング温度においては、上記温度範囲であれば限定されるものでない。

【0050】

次に適正な温度にてエージングを行い、製袋工程を経た包装材料は内容物の充填が行われる。この内容物充填工程においては、内容物の安全性、衛生性を考慮し、シーラント層表面にブリードアウトしている滑剤量は極めて少ない事が求められる。

【0051】

そこで、本発明者らは内容物充填以降、内容物の安全性、衛生性を考慮し、シーラント層表面へブリードアウトしている滑剤量が極めて少ない仕様の包装材料を提供するため、内容物充填工程において、上記積層フィルムを用い、開口部を開かせた状態で充填直前まで60℃で加熱を行うための恒温槽を設けた。

【0052】

上記記載の恒温槽を充填工程に設ける事で、充填時の開口作業までは、シーラント層表面の滑剤量がある程度の量存在しているため、充分な滑り性を発現する事が可能となる。その後、恒温槽を60℃に設定し、開口してシーラント層表面が露出した状態でこの恒温槽で積層フィルムを加熱すると、シーラント層表面にブリードアウトしていた滑剤がシーラント層内部または接着剤層を介して滑剤無添加ポリオレフィン樹脂層へと移行するため、シーラント層表面にブリードアウトしている滑剤量は極めて少ない状態となる。

【0053】

加熱手段としての恒温槽については、ステンレスなどの金属製または耐熱性プラスチック製のものを用いる事ができる。また、耐熱性フィルムをカーテン状に天井から吊り下げるようにしてブースのようなものとしてもよい。また耐熱性フィルムによって、巻き取り機構を仕切るようにして温度調整して恒温槽としてもよい。なお、本発明で用いる加熱手段は、恒温槽状のものに限らず、加熱雰囲気を維持できるものであれば他の手段であっても良い。

【0054】

上記恒温層の設定温度において、フィルムを加熱する温度は、60℃以上75℃以内の範囲で行われる事が望ましい。更に望ましくは、60℃〜70℃に設定する事が好ましい。上記温度範囲にする事により、効率的にシーラント層内部、更には接着剤層を介して滑剤無添加ポリオレフィン樹脂層へと滑剤を移行させる事が可能となり、シーラント層表面の滑剤量を極めて少なくする事が可能となる。また、60℃未満の温度の場合、シーラント層内部まで熱が伝わらず、滑剤はシーラント層表面あるいはシーラント層内部に存在したままの状態になってしまい、滑剤無添加ポリオレフィン樹脂層へ完全に移行しないことがある。また、70℃以上の場合においては、フィルムが変形し、積層フィルムのシワといった問題が生じてしまう。

【0055】

以上より、本発明の積層フィルムおよび積層フィルムの滑剤制御方法を用いる事で、製袋および内容物充填工程における開口作業において、シーラント層表面の滑り性が最も良

好な状態であり、かつ内容物充填以降についてはシーラント層表面に滑剤が極めて少ない状態であるため、安全性、衛生性に優れた包装材料を提供する事が可能となる。

【実施例】

【0056】

以下に本発明の実施例を示すが、本発明の技術範囲はこれらの実施例に限られるものではない。

【0057】

<実施例1>

ナイロンフィルム(厚さ20μm)/バリア層(厚さ9μmアルミニウム箔)の多層構成の基材フィルムを用意した。一方、シーラント層(膜厚40μm)としては、滑剤としてエルカ酸アミドを約26.0mg/m2(添加量:約700ppm)を練り込み・添加し、キャスト法により製造されたフィルム厚40μmのポリプロピレンフィルム(CPP)を用いた。また、接着剤層を介してこのシーラント層と貼りあわせる滑剤無添加のフィルム層には、上記と同様の、フィルム厚40μmのポリプロピレンフィルム(CPP)を用いた。そして、ドライラミネート装置を用い積層フィルムの製造を行った。ここで、接着剤としてはポリウレタン系の接着剤を用い、基材フィルムのバリア層側にポリプロピレンフィルムからなるシーラント層を形成した積層フィルムを作成した。

【0058】

この積層フィルムをエージング室へ搬送し、接着剤硬化のためのエージングを45℃で1日行った。その後、ロール状の積層フィルムを製袋機にかけて袋状の加工物を作製し、製袋適性を確認した。更にこの積層フィルムを用いた包装材料の充填工程において、積層フィルムの開口部を開かせて、シーラント層面が露出した状態で充填直前まで70℃で加熱を行うための恒温槽を設け、その後内容物の充填を行い、充填適性を確認した。また、ドライラミネート直後の巻き取りから積層フィルムを切り取り、シーラント面についてJIS P 8147に基づいた傾斜方法により静摩擦係数を求めた。また、シーラント層表面の滑剤量を、表面溶媒抽出およびガスクロマトグラフ/質量分析装置にて定量した。同様に、内容物充填直前の袋状加工物を抜き取り、シーラント層表面の滑剤量も求め、安全性・衛生性についても確認した。

【0059】

<実施例2>

ナイロンフィルム(厚さ20μm)/バリア層(厚さ9μmアルミニウム箔)の多層構成の基材フィルムを用意した。一方、シーラント層(膜厚40μm)としては、滑剤としてエルカ酸アミドを約14.8mg/m2(添加量:約400ppm)を練り込み・添加し、キャスト法により製造されたフィルム厚40μmのポリプロピレンフィルム(CPP)を用いた。また、接着剤層を介してこのシーラント層と貼りあわせる滑剤無添加のフィルム層には、上記と同様の、フィルム厚40μmのポリプロピレンフィルム(CPP)を用いた。そして、ドライラミネート装置を用い積層フィルムの製造を行った。ここで、接着剤としてはポリウレタン系の接着剤を用い、基材フィルムのバリア層側にポリプロピレンフィルムからなるシーラント層を形成した積層フィルムを作成した。

【0060】

この積層フィルムをエージング室へ搬送し、接着剤硬化のためのエージングを30℃で1日行った。その後、ロール状の積層フィルムを製袋機にかけて袋状の加工物を作製し、製袋適性を確認した。更にこの積層フィルムを用いた包装材料の充填工程において、積層フィルムの開口部を開かせて、シーラント層面が露出した状態で充填直前まで70℃で加熱を行うための恒温槽を設け、その後内容物の充填を行い、充填適性を確認した。また、ドライラミネート直後の巻き取りから積層フィルムを切り取り、シーラント面についてJIS P 8147に基づいた傾斜方法により静摩擦係数を求めた。また、シーラント層表面の滑剤量を表面溶媒抽出およびガスクロマトグラフ/質量分析装置にて定量した。同様に、内容物充填直前の袋状加工物を抜き取り、シーラント層表面の滑剤量も求め、安全性・衛生性についても確認した。

【0061】

<比較例1>

ナイロンフィルム(厚さ20μm)/バリア層(厚さ9μmアルミニウム箔)の多層構成の基材フィルムを用意した。一方、シーラント層(膜厚40μm)としては、滑剤としてエルカ酸アミドを約26.0mg/m2(添加量:約700ppm)を練り込み・添加し、キャスト法により製造されたフィルム厚40μmのポリプロピレンフィルム(CPP)を用いた。そして、ドライラミネート装置を用い積層フィルムの製造を行った。ここで製造した比較例1の積層フィルムは、接着剤層を介してシーラント層と滑剤無添加のPE層または滑剤無添加のPP層は備えていない。

【0062】

この積層フィルムをエージング室へ搬送し、接着剤硬化のためのエージングを45℃で1日行った。その後、ロール状の積層フィルムを製袋機にかけて袋状の加工物を作製し、製袋適性を確認した。更に積層フィルムを用いた包装材料の充填工程において、積層フィルムの開口部を開かせた状態で充填直前まで70℃で加熱を行うための恒温槽を設け、その後内容物の充填を行い、充填適性を確認した。また、ドライラミネート直後の巻き取りから積層フィルムを切り取り、シーラント面についてJIS P 8147に基づいた傾斜方法により静摩擦係数を求めた。また、シーラント層表面の滑剤量を表面溶媒抽出およびガスクロマトグラフ/質量分析装置にて定量した。同様に、製袋工程直後および充填工程において恒温層で加熱した直後(内容物充填直前)を抜き取り、シーラント層表面の滑剤量も求め、安全性・衛生性についても確認した。

【0063】

<比較例2>

ナイロンフィルム(厚さ20μm)/バリア層(厚さ9μmアルミニウム箔)の多層構成の基材フィルムを用意した。一方、シーラント層(膜厚40μm)としては、滑剤としてエルカ酸アミドを約26.0mg/m2(添加量:約700ppm)を練り込み・添加し、キャスト法により製造されたフィルム厚40μmのポリプロピレンフィルム(CPP)を用いた。また、接着剤層を介してこのシーラント層と貼りあわせる滑剤無添加のフィルム層には、上記と同様の、フィルム厚40μmのポリプロピレンフィルム(CPP)を用いた。そして、ドライラミネート装置を用い積層フィルムの製造を行った。ここで、接着剤としてはポリウレタン系の接着剤を用い、基材フィルムのバリア層側にポリプロピレンフィルムからなるシーラント層を形成した積層フィルムを作成した。

【0064】

この積層フィルムをエージング室へ搬送し、接着剤硬化のためのエージングを45℃で1日行った。その後、ロール状の積層フィルムを製袋機にかけて袋状の加工物を作製し、製袋適性を確認した。更にこの積層フィルムを用いた包装材料の充填工程において、恒温槽なしで内容物の充填を行い、充填適性を確認した。また、ドライラミネート直後の巻き取りから積層フィルムを切り取り、シーラント面についてJIS P 8147に基づいた傾斜方法により静摩擦係数を求めた。また、シーラント層表面の滑剤量を、表面溶媒抽出およびガスクロマトグラフ/質量分析装置にて定量した。同様に、内容物充填直前の袋状加工物を抜き取り、シーラント層表面の滑剤量も求め、安全性・衛生性についても確認した。

【0065】

<比較例3>

ナイロンフィルム(厚さ20μm)/バリア層(厚さ9μmアルミニウム箔)の多層構成の基材フィルムを用意した。一方、シーラント層(膜厚40μm)としては、滑剤としてエルカ酸アミドを約26.0mg/m2(添加量:約700ppm)を練り込み・添加し、キャスト法により製造されたフィルム厚40μmのポリプロピレンフィルム(CPP)を用いた。また、接着剤層を介してこのシーラント層と貼りあわせる滑剤無添加のフィルム層には、上記と同様の、フィルム厚40μmのポリプロピレンフィルム(CPP)を用いた。そして、ドライラミネート装置を用い積層フィルムの製造を行った。ここで、接着

剤としてはポリウレタン系の接着剤を用い、基材フィルムのバリア層側にポリプロピレンフィルムからなるシーラント層を形成した積層フィルムを作成した。

【0066】

この積層フィルムをエージング室へ搬送し、接着剤硬化のためのエージングを30℃で1日行った。その後、ロール状の積層フィルムを製袋機にかけて袋状の加工物を作製し、製袋適性を確認した。更にこの積層フィルムを用いた包装材料の充填工程において、積層フィルムの開口部を開かせた状態で充填直前まで70℃で加熱を行うための恒温槽を設け、その後内容物の充填を行い、充填適性を確認した。また、ドライラミネート直後の巻き取りから積層フィルムを切り取り、シーラント面についてJIS P 8147に基づいた傾斜方法により静摩擦係数を求めた。また、シーラント層表面の滑剤量を、表面溶媒抽出およびガスクロマトグラフ/質量分析装置にて定量した。同様に、内容物充填直前の袋状加工物を抜き取り、シーラント層表面の滑剤量も求め、安全性・衛生性についても確認した。

【0067】

<比較例4>

ナイロンフィルム(厚さ20μm)/バリア層(厚さ9μmアルミニウム箔)の多層構成の基材フィルムを用意した。一方、シーラント層(膜厚40μm)としては、滑剤としてエルカ酸アミドを約14.8mg/m2(添加量:約400ppm)を練り込み・添加し、キャスト法により製造されたフィルム厚40μmのポリプロピレンフィルム(CPP)を用いた。また、接着剤層を介してこのシーラント層と貼りあわせる滑剤無添加のフィルム層には、上記と同様の、フィルム厚40μmのポリプロピレンフィルム(CPP)を用いた。そして、ドライラミネート装置を用い積層フィルムの製造を行った。ここで、接着剤としてはポリウレタン系の接着剤を用い、基材フィルムのバリア層側にポリプロピレンフィルムからなるシーラント層を形成した積層フィルムを作成した。

【0068】

この積層フィルムをエージング室へ搬送し、接着剤硬化のためのエージングを45℃で1日行った。その後、ロール状の積層フィルムを製袋機にかけて袋状の加工物を作製し、製袋適性を確認した。更にこの積層フィルムを用いた包装材料の充填工程において、積層フィルムの開口部を開かせて、シーラント層面が露出した状態で充填直前まで70℃で加熱を行うための恒温槽を設け、その後内容物の充填を行い、充填適性を確認した。また、ドライラミネート直後の巻き取りから積層フィルムを切り取り、シーラント面についてJIS P 8147に基づいた傾斜方法により静摩擦係数を求めた。また、シーラント層表面の滑剤量を表面溶媒抽出およびガスクロマトグラフ/質量分析装置にて定量した。同様に、内容物充填直前の袋状加工物を抜き取り、シーラント層表面の滑剤量も求め、安全性・衛生性についても確認した。

【0069】

<比較結果>

実施例1,2および比較例1〜4で測定した、シーラント層表面の静摩擦係数と、滑剤量としてのエルカ酸アミド量を表1に示す。また、製袋適性および充填適性を評価したものを表2に示す。なお、製袋適性にあっては、作成された袋状の加工物にシール幅のずれや印刷柄のずれが確認されずに製袋適性に優れているものを○とし、シール幅のずれや印刷柄のすれが確認され、製袋適性が悪いものを×とし、また、適性がやや不十分なものを△とした。

また、充填適性にあっては、袋状の加工物の開口部を容易に開くことができ充填適性に優れているものを○とし、シーラント層同士がくっついてしまい袋状の加工物の開口部を容易に開くことができず、充填適性が悪いものを×とした。

更に、成形用包装材料の内容物充填直前の衛生性・安全性適性について、シーラント層表面の滑材量が1.0mg/m2未満を○、1.0mg/m2未満を×とした。

【0070】

【表1】

【0071】

【表2】

まず第一段階の製袋工程での適性について、表2に示す通り、滑剤の練り込み量が25mg/m2以上と多い場合には、実施例1、比較例2の結果から、接着剤層を介してシーラント層と滑剤無添加PP層を設け、且つ、45℃でエージングを行ったものが、製袋適性が良好である事がわかった。同様の構成であっても、エージング温度を30℃にした比較例3では製袋適性が不良であり、滑剤無添加PP層を設けなかった比較例1でも、製袋適性はやや不良であった。このことは、表1に示した静摩擦係数や滑剤量からも分かるように、比較例1と比較例3では、シーラント層表面の滑剤量は多く存在しており、製袋工程において、シール幅のずれや印刷柄のずれが生じてしまう。

逆に、滑剤の練り込み量が25mg/m2未満と少ない場合には、エージング温度を30℃にした実施例2では製袋適性が良好であり、エージング温度を45℃にした比較例4ではシーラント層表面の滑剤量は非常に少なくなり製袋適性は不良であった。

【0072】

次に、第二段階の充填包装工程での適性については、表2に示す通り、比較例4以外はすべて良好であった。比較例4のように、もともと滑剤の練り込み量が非常に少ない場合、高温でエージングする事でシーラント層表面の滑剤がシーラント層内部へ入り込み、更にはシーラント層と接着剤層で貼り合わせた滑剤無添加PP層へと移行してしまうため、シーラント層表面の滑剤量が非常に少なくなってしまう。その結果、製袋工程でブロッキングが生じたり、次の充填工程においては、シーラント層同士が密着する事で開口できなくなってしまう問題があった。

【0073】

安全性・衛生性については、比較例1および比較例2において良好な結果が得られなかった。比較例1の様に、接着剤層を介してシーラント層と滑剤無添加PP層を設けていない場合、内容物充填直前に70℃の高温加熱を行ってもシーラント層表面の滑剤は一時的にシーラント層内部に入り込むが、その後経時でシーラント層表面へとブリードアウトしてしまう結果となった。また、比較例2の様に、接着剤層を介してシーラント層と滑剤無添加PP層を設けた場合であっても、内容物充填工程の直前に加熱する工程がないため、シーラント層表面にブリードアウトしている滑剤は接着剤層を介して滑剤無添加PP層へ移行する事ができず、シーラント層表面の滑剤はブリードアウトしたままの状態であった。以上のような結果から、比較例1や比較例2は内容物充填時のシーラント層表面にある程度の滑剤がブリードアウトしたままの状態となっており、安全性・衛生性には適さない。

【0074】

以上より、積層フィルム中に接着剤層を介してシーラント層と滑剤無添加ポリオレフィン系樹脂層を備える事で、滑剤の練り込み量に応じエージング温度をコントロールし、かつ内容物充填直前の加温の条件を兼ね備えることで、製袋工程および充填工程でそれぞれ好適な滑り性を発現し、かつ最終的に安全性・衛星性に優れた包装材料を提供する事が可能となった。

【符号の説明】

【0075】

1・・・積層フィルム 2・・・基材フィルム 3・・・接着剤層

4・・・機能層または中間層 5・・・滑剤無添加ポリオレフィン系樹脂層

6・・・シーラント層(滑剤添加) 7・・・滑剤

【技術分野】

【0001】

本発明は、基材フィルムの表面に脂肪酸アミド系の滑剤を含有したシーラント層を備える積層フィルムに関するものであり、シーラント層表面に移動してくる滑剤を制御し、加工性、充填適性、衛生性に優れた積層フィルムおよびその積層フィルムの滑剤制御方法に関するものである。

【背景技術】

【0002】

飲食品や日用雑貨品、医薬品などあらゆる物品を包装する袋は、強度、遮光性、バリア性、シール製等様々な特性を持つ数種類の層を基材フィルム上に積層し、その積層フィルムを袋状にする事で得られる。更に機能性を付与するために各層に添加剤を加える事がある。特に、内容物と接する最内面層であるシーラント層にあっては、添加剤を加える事が多い。添加剤としては、酸化防止剤、滑剤、ブロッキング防止剤、帯電防止剤などがある。

【0003】

中でも滑剤は樹脂中に添加されており、製膜すると添加された滑剤の一部がシーラント層表面に移動(ブリードアウト)してくることでフィルムに滑り性を付与する。そこで、滑剤がシーラント層表面にブリードアウトしてくる量を、温度や圧力で制御することが行われており、例えば、特許文献1には、中間層には最適エージング温度40℃以上の滑剤を添加し、両外層には最適エージング温度40℃未満の滑剤を添加したポリプロピレン系多層フィルムが開示されている。また、特許文献2には、特定の張力をかけて密着巻取りしたロール状の積層シートを、35℃以上の温度で24時間以上エージングして得られる最内層にアミド系滑剤を0.1〜2phr含む積層シートが開示されている。

【0004】

包装に用いられる積層フィルムは、内面にシーラント層を有し、製袋工程において熱によりシーラント層同士を熱圧着(ヒートシール)して開口部を有する袋状に加工される。そして、袋状に加工された加工物は充填工程において開口部から内容物を充填し、更に開口部のシーラント層同士を熱圧着(ヒートシール)して内容物を密封し、製品として出荷される。なお、上記した、袋状に加工することと内容物を充填し密封することを同一の工程(包装充填機)で行うことも行われており、その際には積層フィルムはロール状で供給されるが、以下の説明は、予め袋状に加工することを中心に説明する。

【0005】

このとき、積層フィルムに添加する添加剤の中で、滑剤はフィルムの滑り性を得るために添加される。包装に用いられる積層フィルムは加工工程において袋状に加工され、加工された加工物はシーラント層同士が接触している。充填工程でこの袋状の加工物に内容物を充填するにあっては、袋状の加工物の開口部を開かせる必要がある。このとき、接触したシーラント層を容易に剥離させるために、シーラント層には滑剤が添加される。

【0006】

フィルムの滑り性が適切でないと、積層フィルムを袋状に加工する製袋工程や、袋状に加工された加工物に内容物を充填する内容物充填工程において不具合を生じることがある。具体的には、シーラント層への滑剤量を多くした場合には、製袋工程において積層フィルムの送り量にばらつきが生じてしまい、シール幅のずれや印刷柄のずれといった問題が生じる。また、シーラント層への滑剤量を抑えた場合には、内容物充填工程においてシーラント層同士が密着して、シーラント層同士を容易に剥離できなくなってしまい、袋状の加工物の開口部を開かせることができなくなってしまう。

【0007】

積層フィルムはロール・ツー・ロール方式により形成される。連続的に搬送される基材フィルムにシーラント層が形成され、シーラント層が形成された積層フィルムはロール状

に巻き取られる。このとき、シーラント層が積層された積層フィルムをロール状に巻き取ると、シーラント層に添加した滑剤の一部が裏面である基材フィルム表面に転写され基材フィルム表面の滑り性を変化させる。このときシーラント層中の滑剤練り込み量が非常に多い場合は、基材フィルムの滑り性が大きくなるため、積層フィルムの送り量にばらつきが生じてしまい、シール幅のずれや印刷柄のずれといった問題が生じる。

【0008】

また、食品用包装材料、半導体用包装材料、医療向け包装材料などは、衛生性や安全性、非汚染性がシーラント層に要求される。上記にように衛生性や安全性が求められる包装材料は仕様の要求を満たすため、シーラント層の滑剤が低処方となっている事が多い。そのため滑り性が悪く、ロール状に巻き取った際、シーラント層と接する基材フィルム面との密着によるブロッキングが発生し易く、製袋工程前段の積層フィルム製造工程で不具合を引き起こす事が多い。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平11−334004号公報

【特許文献2】特開2006−56146号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、シーラント層表面の滑剤量を制御することで、加工時の滑り性、充填包装適性に優れ、且つ、包装材料にした時に安全性、衛生性に優れた積層フィルムを提供する事を課題としている。

【課題を解決するための手段】

【0011】

本発明者らは、シーラント層中に含まれる滑剤の挙動について、接着剤層を介してシーラント層と貼り合わせるフィルムの種類により滑剤の挙動が異なる事を見出し、また、積層フィルムを加熱する温度によってシーラント層表面へブリードアウトしてくる滑剤量が異なる事と合わせて、上記課題を鋭意検討した。その結果、シーラント層表面の滑剤量を熱により制御する事で生産工程での滑り性を良好な状態で行う事を可能にし、かつ内容物充填時以降はシーラント層表面の添加剤を極めて少ない状態にする事で、衛生性、安全性に優れた包装材料となることを見出した。

【0012】

本発明の請求項1に係る発明は、少なくとも基材フィルムの一方の面に滑剤を含むシーラント層を備える積層フィルムにおいて、シーラント層の基材フィルム側に、滑剤無添加のポリオレフィン系樹脂層を備える事を特徴とする積層フィルムである。なお、滑剤無添加のポリオレフィン系樹脂層と基材フィルムの間に、更に中間層または機能層を備える事は可能である。

【0013】

また、本発明の請求項2に係る発明は、前記シーラント層と、前記滑剤無添加のポリオレフィン系樹脂層との間に、接着剤層を備える事を特徴とする請求項1に記載する積層フィルムである。

【0014】

また、本発明の請求項3に係る発明は、前記シーラント層中に含まれる滑剤が、脂肪酸アミドまたはアルキレンビス脂肪酸アミド系である事を特徴とする請求項1または2に記載する積層フィルムである。

【0015】

また、本発明の請求項4に係る発明は、前記接着剤層がポリエステル系、イソシアネー

ト系、ポリウレタン系の接着剤である事を特徴とする請求項2に記載する積層フィルムである。

【0016】

次に、本発明の請求項5に係る発明は、請求項1〜4のいずれか1項に記載する積層フィルムのシーラント層への滑剤練り込み量が25mg/m2未満の場合、

前記シーラント層と、前記滑剤無添加のポリオレフィン系樹脂層と、基材フィルム層とを、前記接着剤層を介して、ヒートラミネート加工により貼り合わせた後、35℃以下の環境温度でエージング処理を行う事を特徴とする積層フィルムの滑剤制御方法である。

【0017】

また、本発明の請求項6に係る発明は、請求項1〜4のいずれか1項に記載する積層フィルムのシーラント層への滑剤練り込み量が25mg/m2以上の場合、

前記シーラント層と、前記滑剤無添加のポリオレフィン系樹脂層と、基材フィルム層とを、前記接着剤層を介して、ヒートラミネート加工により貼り合わせた後、40℃以上60℃未満の環境温度でエージング処理を行う事を特徴とする積層フィルムの滑剤制御方法である。

【0018】

更にまた、本発明の請求項7に係る発明は、請求項5または6に記載する積層フィルムの滑剤制御方法で作成・処理した積層フィルムを用いた充填包装工程において、前記積層フィルムを、前記シーラント層表面が露出した状態で、内容物充填直前において60℃以上で加熱する段階を備える事を特徴とする積層フィルムの滑剤制御方法である。

【発明の効果】

【0019】

本発明の積層フィルムは、シーラント層の基材フィルム側に、滑剤無添加のポリエチレン(PE)または滑剤無添加のポリプロピレン(PP)等の滑剤無添加のポリオレフィン系樹脂層を備え、更にシーラント層と、滑剤無添加のポリエチレン(PE)層または滑剤無添加のポリプロピレン(PP)層との間に、接着剤層を備える。このため、例えば、この積層フィルムを45℃以上60℃未満で保管すると、シーラント層表面に存在していた滑剤はシーラント層内部および接着剤層側へと引き寄せられる。滑剤の練り込み量によっては、接着剤層に引き寄せられた滑剤が、滑剤無添加のPE層またはPP層へと移行することで、滑剤のブリードアウト量は加熱する前よりも少なくなる。逆に、この積層フィルムに温度をかけず、室温程度に保管すると、シーラント層表面に存在する滑剤量を一定に保つ事が可能となり、特に滑剤練り込み量が少ない処方の積層フィルムにおいては、製袋工程や内容物充填工程において不具合が生じない程度の滑り性を維持する事が可能である。すなわち、本発明の積層フィルムを用いる事で、積層フィルム中のシーラント層表面に存在する滑剤量を制御する事が可能となる。

【0020】

シーラント層の滑剤練り込み量が25mg/m2以上と多い場合、そのままでは、シーラント層表面にブリードアウトしている滑剤が多く、積層フィルムを袋状に加工する製袋工程で積層フィルムの送り量にばらつきが生じてしまい、シール幅のずれや印刷柄のズレといった問題につながる。逆に,滑剤の練り込み量が25mg/m2未満と少ない場合、エージング温度が高いとシーラント層表面の滑剤が極めて少なくなる事から、袋状に加工された加工物に内容物を充填する内容物充填工程で、袋状の加工物の開口部を開かせる事ができなくなってしまう問題がある。このようなシーラント層の練り込み量が異なる積層フィルムの場合であっても、本発明の積層フィルムではシーラント層表面の滑剤量を温度により制御する事が可能であり、加工・製袋工程と、充填包装工程との、2つの工程における滑り性をいずれも適性で、かつ優れた積層フィルムとして提供する事ができる。

【0021】

また様々な形態で使用可能である前記積層フィルムを用いた包装材料は、接着剤層を介してシーラント層と滑剤無添加のPE層またはPP層を備える事で、60℃以上に加熱する事で、シーラント層表面の滑剤が60℃未満で加熱する場合に比べて、より多くの滑剤

が内部の接着剤層へと入り込み、滑剤無添加のPE層またはPP層等のポリオレフィン樹脂層ヘと移行する。その結果、内容物充填工程において、シーラント層表面が露出した状態で、または、袋加工した包装材料を開口した状態で、内容物充填直前において60℃以上で加熱する事で、シーラント層表面に滑剤が極めて少ない状態となり、安全性や衛生性に優れる事になる。このことから、本発明の積層フィルムを用いて滑剤制御することにより、様々な用途での使用が可能となる。中でも特に飲食品や医薬品に最良な形態の包装材料を提供する事が可能である。

【図面の簡単な説明】

【0022】

【図1】本発明の積層フィルムの、一実施形態での一例の断面概略図。

【図2】本発明の積層フィルムの、一実施形態での他の例の断面概略図。

【図3】本発明の積層フィルムの滑剤制御方法を、積層フィルム断面で説明する模式図。

【図4】本発明の積層フィルムの滑剤制御方法を簡略的なフローで示す説明図。

【発明を実施するための形態】

【0023】

以下、本発明の積層フィルムおよびその滑剤制御方法について説明する。

【0024】

図1に本発明の積層フィルムの一例の断面概略図を示した。本発明の積層フィルム1は、基材フィルム2の一方の面にシーラント層6を備える。また、基材フィルム2とシーラント層6の間には、滑剤無添加のポリオレフィン樹脂層5を備える。更に、シーラント層6と滑剤無添加のポリオレフィン樹脂層5との間、および、基材フィルム2と滑剤無添加のポリオレフィン樹脂層5との間には、接着剤層3を含む。また、シーラント層6には滑剤(図示せず)を含む。

【0025】

図2には本発明の積層フィルムの、他の例の断面概略図を示した。図2に示した積層フィルムにあっては、基材フィルム2の一方の面にシーラント層6を備える。また、基材フィルム2とシーラント層6の間には、シーラント層側から順に滑剤無添加のポリオレフィン樹脂層5、および中間層または機能層4を備える。更に、シーラント層6と滑剤無添加のポリオレフィン樹脂層5との間、滑剤無添加のポリオレフィン樹脂層5と中間層または機能層4との間には接着剤層3を含む。機能層または中間層4と基材フィルム2との間には、必要に応じて接着剤層3を設けても良い。また、シーラント層6には滑剤(図示せず)を含む。

【0026】

本発明にあっては、図1や図2に示したように、滑剤無添加のポリオレフィン樹脂層5とシーラント層6との間に接着剤層3を配した組み合わせを有する事で、上記積層フィルムの機能を発現する事が可能となる。すなわち滑剤を含むシーラント層6と接着剤層3が接し、更に、接着剤層3を介してシーラント層6と滑剤無添加のポリオレフィン樹脂層5がこの順で接する事で、シーラント層表面の滑剤量を温度で制御する事が可能となる。

【0027】

本発明にあっては、図2に示した機能層4としては、内容物を保護するための水蒸気バリア性あるいは酸素バリア性を有するバリア層、意匠性を向上させる事ができる印刷層を積層した構造があってもよい。また、図示しないが、シーラント層が設けられていない基材フィルム2のもう一方の面に機能層が設けられていても良い。例えば、シーラント層が設けられていない側の基材フィルム表面に印刷層等の機能層を有していても良い。

【0028】

基材フィルム2としては、二軸延伸ポリエチレンテレフタレートフィルム(PETフィ

ルム)等のポリエステルフィルム、二軸延伸ナイロンフィルム(ONyフィルム)等のポリアミドフィルム、二軸延伸ポリプロピレンフィルム(OPPフィルム)等のポリオレフィンフィルムなどが選択され、他の層と接着する面にコロナ処理等を施す事でより良好な接着強度が得られる。

【0029】

また、接着剤層3に用いられる接着剤としては、ポリエステル系、イソシアネート系、ポリウレタン系、およびそれらを主体とした混合物などが好ましく用いられる。

【0030】

シーラント層6は、積層フィルムの一方の面の最表面を構成する層であり、熱圧着(ヒートシール)させることにより、シーラント層同士を接着させる事ができる。すなわち、シーラント層形成材料としては、熱でシールすることのできる材料を用いる事ができる。具体的には、高密度ポリエチレン(HDPE)、中密度ポリエチレン(MDPE)、低密度ポリエチレン(LDPE)、直鎖状低密度ポリエチレン(LLDPE)などのポリエチレン(PE)、ポリプロピレン(PP)、ポリブテン、ポリメチルペンテンが挙げられる。更に、エチレン、プロピレンなどのオレフィン類から選ばれる2つ以上のモノマーの共重合体、例えばエチレン-プロピレン共重合体等が挙げられ、これらの2つ以上の混合物を用いる事もできる。

【0031】

シーラント層6は上記の樹脂を用いて、キャスト法によって製膜する事ができる。または、インフレーション法で樹脂をチューブ状に押出し、押出したチューブ状フィルム内にエアを吹き込み、チューブ状フィルムの両端を製造ライン上で耳切りをして巻き取って得られる。2〜3種類の樹脂を共押出しにして多層構成としたフィルムをシーラント層として用いる事も可能である。

【0032】

上記シーラント層は滑剤を含む。シーラント層6に含まれる滑剤としては、脂肪酸アミドまたはアルキレンビス脂肪酸アミド系が好ましく使用される。これらは成膜した際にブリードアウトしやすく、透明性も高いため滑り性を得るために有効である。脂肪酸アミドとしては、例えば、ステアリン酸アミド、オレイン酸アミド、エルカ酸アミド、ベヘン酸アミドなどがあり、アルキレンビス脂肪酸アミドとしては、メチレンビスステアリン酸アミド、エチレンビスステアリン酸アミド、エチレンビスオレフィン酸アミド等が使用される。

【0033】

シーラント層樹脂に添加される滑剤の量は、シーラント層の厚みと求める滑り性によって選定されるが、多すぎるとシーラント層表面に滑剤がブリードアウトしすぎてしまい、ヒートシールした際に接着剤強度が弱くなってしまう。逆に滑剤の量が少なすぎると、シーラント層表面の滑り性が良好に得られず、充填適性が低下する事がある。そこで、これまで一般的にシーラント層の厚みが50〜250μmのフィルムの場合、樹脂質量に対して50ppmppm〜800ppm程度が好ましい。

【0034】

上記のようにシーラント層表面の適性な滑り性を発現するためのシーラント層厚み、樹脂質量に対する滑剤の量を示したが、用途によってはシーラント層の厚みも様々で、シーラント層が薄い場合には、それだけ滑剤の絶対量も少なくなり、シーラント層表面の滑り性が悪くなり、充填適性が低下する。

【0035】

上記のように、内容充填物の用途により膜厚も異なれば、シーラント層への滑剤添加量も様々となる。例えば、飲食品や日用品、医療品向けの包装材料の場合においては、衛生性や安全性に優れている事が重要となり、極力シーラント層中の滑剤量を少なくする必要がある。そのため、このような用途で使用される包装材料の場合、エージングした後の製袋工程においてシーラント層表面の滑剤量が極めて少なくなり、シーラント層同士が密着してしまう。そのためシーラント層同士を容易に剥離できなくなってしまい、袋状の加工

物の開口部を開かせる事ができなくなる。逆に、製袋工程で良好な滑り性を出そうとシーラント中の滑剤量を増やした場合、シーラント層表面の滑剤量が多いため内容物充填後の衛生性や安全性に欠けてしまう。

【0036】

また上記とは逆に、シーラント層の膜厚が厚く滑剤高添加処方の包装材料の場合、シーラント層表面の滑剤量が多く、エージング後の製袋工程においてもシーラント層表面の滑剤量が多い。そのため製袋工程において、積層フィルムの送り量にばらつきが生じ、シール幅のずれや印刷柄のずれが生じてしまう。またその後の内容物充填工程においては、もともとの滑剤の練り込み量が多いためシーラント層表面の滑剤量も多くなり、安全性や衛生性に問題が生じる。

【0037】

上記したように、滑剤の練り込み量が非常に多い積層フィルムを用いた包装材料は、飲食品や日用品、医療品向けといった安全性や衛生性が重視されるような内容物の包装材料としては好ましくない。そこでシーラント層中の滑剤練り込み量に関わらず、製袋工程や内容物充填工程において適正な滑り性を持たせ、かつ内容物充填の際にはシーラント層表面の滑剤量を極力少なくするために、シーラント層中の滑剤量を制御する必要がある。

【0038】

そこで本発明の積層フィルムを用いた場合、シーラント層表面の滑剤量が温度によって容易に制御する事が可能となり、フィルムを加熱する温度によって、シーラント層表面の滑剤がシーラント層中あるいは接着剤層へと取り込まれ、更には接着剤層を介して滑剤無添加のポリオレフィン樹脂層5へと移行する。

【0039】

図1及び図2に示した、滑剤無添加のポリオレフィン樹脂層5は、具体的には高密度ポリエチレン(HDPE)、中密度ポリエチレン(MDPE)、低密度ポリエチレン(LDPE)、直鎖状低密度ポリエチレン(LLDPE)などのポリエチレン(PE)、ポリプロピレン(PP)、ポリブテン、ポリメチルペンテンなどのオレフィン系単独重合体や、エチレン、プロピレン、ブテン、メチルペンテンなどのオレフィン類から選ばれる2つ以上のモノマーの共重合体、例えばエチレンープロピレン重合体等が挙げられ、これらの2つ以上の混合物を用いる事も可能である。

【0040】

機能層4については、例えばアルミニウム箔または金属あるいは金属化合物からなる薄膜をバリア層として用いる事ができる。アルミニウム箔の厚みは7〜100μmmが好ましい。金属あるいは金属化合物からなる薄膜形成材料としては、マグネシウム、珪素、アルミニウム、錫、チタン、亜鉛、ジルコニウム、カルシウム、ニッケル等から選択される酸化物、窒化物、フッ化物の何れか、あるいは2種以上の混合物が挙げられる。その中では特に、酸化アルミニウムあるいは酸化珪素が、酸素および水蒸気のガスバリア性に優れるのでより好ましい。前記金属アルミニウム、酸化アルミニウム又は酸化珪素などの薄膜層の厚みは10〜300nm程度が好ましい。これらの金属薄膜は、真空成膜法により形成する事が出来る。また、真空成膜法としては、真空蒸着法、スパッタリング法、イオンプレーティング法、プラズマ気相成長法(CVD)などを用いる事ができる。

【0041】

図3の模式図で、本発明の積層フィルムのシーラント層に含まれる滑剤の挙動について以下に説明する。本発明の積層フィルムは、35℃以下の温度で加熱した場合は、シーラント層表面の滑剤はシーラント中に入り込まず、シーラント層表面に存在したままの状態となる。また40℃以上60℃未満の温度で加熱した場合、シーラント層表面の滑剤は、シーラント層内部へと取り込まれ、接着剤層へと引き付けられる。更に、フィルムの加熱温度を60℃以上で加熱した場合には、シーラント層表面の滑剤はシーラント層内部へと入り込み、更には接着剤層側へと引き付けられた滑剤は、接着剤を介して接着剤層中から滑剤無添加のポリオレフィン樹脂層へと移行する。

【0042】

次に、本発明の積層フィルムの滑剤制御方法について、包装材料製造方法に従って以下に説明する。

【0043】

本発明の積層フィルムを製造後、積層フィルムは巻き取り機により巻き取られ、エージングされる。エージングは接着剤の硬化を促進させ、接着力や各種耐性を向上させるために行われ、一般的にこのエージング温度は35℃〜60℃で行われる。しかし、シーラント層中の滑剤練り込み量が25mg/m2以上と多く添加されている場合、一般的にシーラント層と接着剤層を介して滑剤無添加のポリオレフィン樹脂層を備えない積層フィルムについては、エージングを行った後の製袋工程において滑剤量がシーラント層表面に多く存在しているためシール幅のずれや印刷柄のずれといった問題が生じてしまう。

【0044】

逆に、積層フィルムのシーラント層に練り込まれている滑剤量が25mg/m2未満と少なく添加されている場合、上記した通常の範囲内の温度でエージングを行うと、シーラント層表面の滑剤がシーラント層内部と接着剤層側へ引き寄せられ、シーラント層表面の滑剤量が極めて少なくなる。そのため、この後の製袋工程や内容物充填工程において適性な滑り性を発現出来ず、印刷ずれやシーラント層同士が密着し、袋状の加工物の開口部を開かせなくなってしまうといった問題が生じてしまう。

【0045】

また、エージング後の製袋工程を経た後、内容物充填工程がある。ここでの内容物充填工程においては、内容物を充填するために閉じた状態の開口部を開かせる必要がある。このとき製袋された加工物においてシーラント層同士は接触しており、内容物を充填するためには開口部の接触したシーラント層を引き離し、開口する必要がある。ここでシーラント層に添加する滑剤量が少ない場合には、充填工程において接触したシーラント層同士を引き離す事ができなくなり、充填適性が低下してしまう。そのため積層フィルムを開口させる工程段階では、ある程度の滑り性が求められる。

【0046】

本発明者らは、上記のような問題点を鑑みて鋭意研究を重ねた結果、積層フィルム中のシーラント層中に練りこまれた滑剤がシーラント層表面へとブリードアウトしてくる挙動が温度によって異なる事を見出し、更に滑剤のブリードアウト量を制御する事が可能である事を見出した。また積層フィルム中のシーラント層が接着剤層と接し、接着剤層を介して滑剤無添加のポリオレフィン樹脂層を備えた場合においてのみ、積層フィルムに加える熱の温度が高温の場合、シーラント層中の滑剤が滑剤無添加ポリオレフィン樹脂層へと移行する事を見出した。

【0047】

本発明の積層フィルムの滑剤制御方法によると、まず基材層の印刷等を行い、その後シーラント層のラミネーションを行う。積層フィルムはラミネーションにより得られ、積層フィルムは巻き取り機より巻き取られ、続いてエージングが行われる。ここでのエージング温度が、積層フィルムのシーラント層表面に含まれる滑剤量を制御する事になるため、後の製袋工程において、適正な滑り性を発現するのに重要となる。なお、積層フィルムの製造装置については、特に限定されない。

【0048】

前述したように、シーラント層中の滑剤量練り込み量が25mg/m2以上の場合、エージング温度を35℃未満と比較的低い温度で行うとシーラント層表面に存在していた滑剤がシーラント層内部へと入り込まず、シーラント層表面に多くの滑剤が存在したままの状態となる。その結果、後の製袋工程において滑り性が大きく、積層フィルムの送り量にばらつきが生じ、シール幅のずれや印刷柄のずれが生じてしまう。しかしながら、エージング温度を40℃以上60℃未満にする事で、シーラント層表面の一部の滑剤がシーラント層内部へ入り込み、接着剤層側へと引き付けられる。この温度でエージングを行った場合は、ある程度の量の滑剤がシーラント層表面にブリードアウトしている状態である。更にこのエージング温度を60℃以上と高温にした場合、シーラント層表面の滑剤はシーラ

ント層内部へ入り込み接着剤層へと引き付けられ、更には接着剤層を介した滑剤無添加ポリオレフィン樹脂層へとある程度の量の滑剤が移行する。そのためエージング温度を60℃以上と高温にした場合、シーラント層表面の滑剤量が極端に少なくなり、次の製袋工程でブロッキングを起こしてしまう。以上のような温度による滑剤の挙動から、シーラント層中の滑剤量練り込み量が25mg/m2以上の場合、40℃以上60℃未満にする事で、製袋工程・充填工程において適正な滑り性を発現する事が可能となる。

【0049】

また食品や医療向け用途の包装材料の場合、多くがシーラント層中の滑剤量は低添加処方となっている。具体的には、シーラント層中の滑剤練り込み量が25mg/m2未満の積層フィルムについて、エージング温度を35℃以下で行う事により、シーラント層表面の滑剤がシーラント層中へと入り込まず、シーラント層表面にある程度の滑剤がブリードアウトした状態で、製袋工程、充填工程を行う事が可能となるので、適正な滑り性を発現できる。以上のエージング温度においては、上記温度範囲であれば限定されるものでない。

【0050】

次に適正な温度にてエージングを行い、製袋工程を経た包装材料は内容物の充填が行われる。この内容物充填工程においては、内容物の安全性、衛生性を考慮し、シーラント層表面にブリードアウトしている滑剤量は極めて少ない事が求められる。

【0051】

そこで、本発明者らは内容物充填以降、内容物の安全性、衛生性を考慮し、シーラント層表面へブリードアウトしている滑剤量が極めて少ない仕様の包装材料を提供するため、内容物充填工程において、上記積層フィルムを用い、開口部を開かせた状態で充填直前まで60℃で加熱を行うための恒温槽を設けた。

【0052】

上記記載の恒温槽を充填工程に設ける事で、充填時の開口作業までは、シーラント層表面の滑剤量がある程度の量存在しているため、充分な滑り性を発現する事が可能となる。その後、恒温槽を60℃に設定し、開口してシーラント層表面が露出した状態でこの恒温槽で積層フィルムを加熱すると、シーラント層表面にブリードアウトしていた滑剤がシーラント層内部または接着剤層を介して滑剤無添加ポリオレフィン樹脂層へと移行するため、シーラント層表面にブリードアウトしている滑剤量は極めて少ない状態となる。

【0053】

加熱手段としての恒温槽については、ステンレスなどの金属製または耐熱性プラスチック製のものを用いる事ができる。また、耐熱性フィルムをカーテン状に天井から吊り下げるようにしてブースのようなものとしてもよい。また耐熱性フィルムによって、巻き取り機構を仕切るようにして温度調整して恒温槽としてもよい。なお、本発明で用いる加熱手段は、恒温槽状のものに限らず、加熱雰囲気を維持できるものであれば他の手段であっても良い。

【0054】

上記恒温層の設定温度において、フィルムを加熱する温度は、60℃以上75℃以内の範囲で行われる事が望ましい。更に望ましくは、60℃〜70℃に設定する事が好ましい。上記温度範囲にする事により、効率的にシーラント層内部、更には接着剤層を介して滑剤無添加ポリオレフィン樹脂層へと滑剤を移行させる事が可能となり、シーラント層表面の滑剤量を極めて少なくする事が可能となる。また、60℃未満の温度の場合、シーラント層内部まで熱が伝わらず、滑剤はシーラント層表面あるいはシーラント層内部に存在したままの状態になってしまい、滑剤無添加ポリオレフィン樹脂層へ完全に移行しないことがある。また、70℃以上の場合においては、フィルムが変形し、積層フィルムのシワといった問題が生じてしまう。

【0055】

以上より、本発明の積層フィルムおよび積層フィルムの滑剤制御方法を用いる事で、製袋および内容物充填工程における開口作業において、シーラント層表面の滑り性が最も良

好な状態であり、かつ内容物充填以降についてはシーラント層表面に滑剤が極めて少ない状態であるため、安全性、衛生性に優れた包装材料を提供する事が可能となる。

【実施例】

【0056】

以下に本発明の実施例を示すが、本発明の技術範囲はこれらの実施例に限られるものではない。

【0057】

<実施例1>

ナイロンフィルム(厚さ20μm)/バリア層(厚さ9μmアルミニウム箔)の多層構成の基材フィルムを用意した。一方、シーラント層(膜厚40μm)としては、滑剤としてエルカ酸アミドを約26.0mg/m2(添加量:約700ppm)を練り込み・添加し、キャスト法により製造されたフィルム厚40μmのポリプロピレンフィルム(CPP)を用いた。また、接着剤層を介してこのシーラント層と貼りあわせる滑剤無添加のフィルム層には、上記と同様の、フィルム厚40μmのポリプロピレンフィルム(CPP)を用いた。そして、ドライラミネート装置を用い積層フィルムの製造を行った。ここで、接着剤としてはポリウレタン系の接着剤を用い、基材フィルムのバリア層側にポリプロピレンフィルムからなるシーラント層を形成した積層フィルムを作成した。

【0058】

この積層フィルムをエージング室へ搬送し、接着剤硬化のためのエージングを45℃で1日行った。その後、ロール状の積層フィルムを製袋機にかけて袋状の加工物を作製し、製袋適性を確認した。更にこの積層フィルムを用いた包装材料の充填工程において、積層フィルムの開口部を開かせて、シーラント層面が露出した状態で充填直前まで70℃で加熱を行うための恒温槽を設け、その後内容物の充填を行い、充填適性を確認した。また、ドライラミネート直後の巻き取りから積層フィルムを切り取り、シーラント面についてJIS P 8147に基づいた傾斜方法により静摩擦係数を求めた。また、シーラント層表面の滑剤量を、表面溶媒抽出およびガスクロマトグラフ/質量分析装置にて定量した。同様に、内容物充填直前の袋状加工物を抜き取り、シーラント層表面の滑剤量も求め、安全性・衛生性についても確認した。

【0059】

<実施例2>

ナイロンフィルム(厚さ20μm)/バリア層(厚さ9μmアルミニウム箔)の多層構成の基材フィルムを用意した。一方、シーラント層(膜厚40μm)としては、滑剤としてエルカ酸アミドを約14.8mg/m2(添加量:約400ppm)を練り込み・添加し、キャスト法により製造されたフィルム厚40μmのポリプロピレンフィルム(CPP)を用いた。また、接着剤層を介してこのシーラント層と貼りあわせる滑剤無添加のフィルム層には、上記と同様の、フィルム厚40μmのポリプロピレンフィルム(CPP)を用いた。そして、ドライラミネート装置を用い積層フィルムの製造を行った。ここで、接着剤としてはポリウレタン系の接着剤を用い、基材フィルムのバリア層側にポリプロピレンフィルムからなるシーラント層を形成した積層フィルムを作成した。

【0060】

この積層フィルムをエージング室へ搬送し、接着剤硬化のためのエージングを30℃で1日行った。その後、ロール状の積層フィルムを製袋機にかけて袋状の加工物を作製し、製袋適性を確認した。更にこの積層フィルムを用いた包装材料の充填工程において、積層フィルムの開口部を開かせて、シーラント層面が露出した状態で充填直前まで70℃で加熱を行うための恒温槽を設け、その後内容物の充填を行い、充填適性を確認した。また、ドライラミネート直後の巻き取りから積層フィルムを切り取り、シーラント面についてJIS P 8147に基づいた傾斜方法により静摩擦係数を求めた。また、シーラント層表面の滑剤量を表面溶媒抽出およびガスクロマトグラフ/質量分析装置にて定量した。同様に、内容物充填直前の袋状加工物を抜き取り、シーラント層表面の滑剤量も求め、安全性・衛生性についても確認した。

【0061】

<比較例1>

ナイロンフィルム(厚さ20μm)/バリア層(厚さ9μmアルミニウム箔)の多層構成の基材フィルムを用意した。一方、シーラント層(膜厚40μm)としては、滑剤としてエルカ酸アミドを約26.0mg/m2(添加量:約700ppm)を練り込み・添加し、キャスト法により製造されたフィルム厚40μmのポリプロピレンフィルム(CPP)を用いた。そして、ドライラミネート装置を用い積層フィルムの製造を行った。ここで製造した比較例1の積層フィルムは、接着剤層を介してシーラント層と滑剤無添加のPE層または滑剤無添加のPP層は備えていない。

【0062】

この積層フィルムをエージング室へ搬送し、接着剤硬化のためのエージングを45℃で1日行った。その後、ロール状の積層フィルムを製袋機にかけて袋状の加工物を作製し、製袋適性を確認した。更に積層フィルムを用いた包装材料の充填工程において、積層フィルムの開口部を開かせた状態で充填直前まで70℃で加熱を行うための恒温槽を設け、その後内容物の充填を行い、充填適性を確認した。また、ドライラミネート直後の巻き取りから積層フィルムを切り取り、シーラント面についてJIS P 8147に基づいた傾斜方法により静摩擦係数を求めた。また、シーラント層表面の滑剤量を表面溶媒抽出およびガスクロマトグラフ/質量分析装置にて定量した。同様に、製袋工程直後および充填工程において恒温層で加熱した直後(内容物充填直前)を抜き取り、シーラント層表面の滑剤量も求め、安全性・衛生性についても確認した。

【0063】

<比較例2>

ナイロンフィルム(厚さ20μm)/バリア層(厚さ9μmアルミニウム箔)の多層構成の基材フィルムを用意した。一方、シーラント層(膜厚40μm)としては、滑剤としてエルカ酸アミドを約26.0mg/m2(添加量:約700ppm)を練り込み・添加し、キャスト法により製造されたフィルム厚40μmのポリプロピレンフィルム(CPP)を用いた。また、接着剤層を介してこのシーラント層と貼りあわせる滑剤無添加のフィルム層には、上記と同様の、フィルム厚40μmのポリプロピレンフィルム(CPP)を用いた。そして、ドライラミネート装置を用い積層フィルムの製造を行った。ここで、接着剤としてはポリウレタン系の接着剤を用い、基材フィルムのバリア層側にポリプロピレンフィルムからなるシーラント層を形成した積層フィルムを作成した。

【0064】

この積層フィルムをエージング室へ搬送し、接着剤硬化のためのエージングを45℃で1日行った。その後、ロール状の積層フィルムを製袋機にかけて袋状の加工物を作製し、製袋適性を確認した。更にこの積層フィルムを用いた包装材料の充填工程において、恒温槽なしで内容物の充填を行い、充填適性を確認した。また、ドライラミネート直後の巻き取りから積層フィルムを切り取り、シーラント面についてJIS P 8147に基づいた傾斜方法により静摩擦係数を求めた。また、シーラント層表面の滑剤量を、表面溶媒抽出およびガスクロマトグラフ/質量分析装置にて定量した。同様に、内容物充填直前の袋状加工物を抜き取り、シーラント層表面の滑剤量も求め、安全性・衛生性についても確認した。

【0065】

<比較例3>

ナイロンフィルム(厚さ20μm)/バリア層(厚さ9μmアルミニウム箔)の多層構成の基材フィルムを用意した。一方、シーラント層(膜厚40μm)としては、滑剤としてエルカ酸アミドを約26.0mg/m2(添加量:約700ppm)を練り込み・添加し、キャスト法により製造されたフィルム厚40μmのポリプロピレンフィルム(CPP)を用いた。また、接着剤層を介してこのシーラント層と貼りあわせる滑剤無添加のフィルム層には、上記と同様の、フィルム厚40μmのポリプロピレンフィルム(CPP)を用いた。そして、ドライラミネート装置を用い積層フィルムの製造を行った。ここで、接着

剤としてはポリウレタン系の接着剤を用い、基材フィルムのバリア層側にポリプロピレンフィルムからなるシーラント層を形成した積層フィルムを作成した。

【0066】

この積層フィルムをエージング室へ搬送し、接着剤硬化のためのエージングを30℃で1日行った。その後、ロール状の積層フィルムを製袋機にかけて袋状の加工物を作製し、製袋適性を確認した。更にこの積層フィルムを用いた包装材料の充填工程において、積層フィルムの開口部を開かせた状態で充填直前まで70℃で加熱を行うための恒温槽を設け、その後内容物の充填を行い、充填適性を確認した。また、ドライラミネート直後の巻き取りから積層フィルムを切り取り、シーラント面についてJIS P 8147に基づいた傾斜方法により静摩擦係数を求めた。また、シーラント層表面の滑剤量を、表面溶媒抽出およびガスクロマトグラフ/質量分析装置にて定量した。同様に、内容物充填直前の袋状加工物を抜き取り、シーラント層表面の滑剤量も求め、安全性・衛生性についても確認した。

【0067】

<比較例4>

ナイロンフィルム(厚さ20μm)/バリア層(厚さ9μmアルミニウム箔)の多層構成の基材フィルムを用意した。一方、シーラント層(膜厚40μm)としては、滑剤としてエルカ酸アミドを約14.8mg/m2(添加量:約400ppm)を練り込み・添加し、キャスト法により製造されたフィルム厚40μmのポリプロピレンフィルム(CPP)を用いた。また、接着剤層を介してこのシーラント層と貼りあわせる滑剤無添加のフィルム層には、上記と同様の、フィルム厚40μmのポリプロピレンフィルム(CPP)を用いた。そして、ドライラミネート装置を用い積層フィルムの製造を行った。ここで、接着剤としてはポリウレタン系の接着剤を用い、基材フィルムのバリア層側にポリプロピレンフィルムからなるシーラント層を形成した積層フィルムを作成した。

【0068】

この積層フィルムをエージング室へ搬送し、接着剤硬化のためのエージングを45℃で1日行った。その後、ロール状の積層フィルムを製袋機にかけて袋状の加工物を作製し、製袋適性を確認した。更にこの積層フィルムを用いた包装材料の充填工程において、積層フィルムの開口部を開かせて、シーラント層面が露出した状態で充填直前まで70℃で加熱を行うための恒温槽を設け、その後内容物の充填を行い、充填適性を確認した。また、ドライラミネート直後の巻き取りから積層フィルムを切り取り、シーラント面についてJIS P 8147に基づいた傾斜方法により静摩擦係数を求めた。また、シーラント層表面の滑剤量を表面溶媒抽出およびガスクロマトグラフ/質量分析装置にて定量した。同様に、内容物充填直前の袋状加工物を抜き取り、シーラント層表面の滑剤量も求め、安全性・衛生性についても確認した。

【0069】

<比較結果>

実施例1,2および比較例1〜4で測定した、シーラント層表面の静摩擦係数と、滑剤量としてのエルカ酸アミド量を表1に示す。また、製袋適性および充填適性を評価したものを表2に示す。なお、製袋適性にあっては、作成された袋状の加工物にシール幅のずれや印刷柄のずれが確認されずに製袋適性に優れているものを○とし、シール幅のずれや印刷柄のすれが確認され、製袋適性が悪いものを×とし、また、適性がやや不十分なものを△とした。

また、充填適性にあっては、袋状の加工物の開口部を容易に開くことができ充填適性に優れているものを○とし、シーラント層同士がくっついてしまい袋状の加工物の開口部を容易に開くことができず、充填適性が悪いものを×とした。

更に、成形用包装材料の内容物充填直前の衛生性・安全性適性について、シーラント層表面の滑材量が1.0mg/m2未満を○、1.0mg/m2未満を×とした。

【0070】

【表1】

【0071】

【表2】

まず第一段階の製袋工程での適性について、表2に示す通り、滑剤の練り込み量が25mg/m2以上と多い場合には、実施例1、比較例2の結果から、接着剤層を介してシーラント層と滑剤無添加PP層を設け、且つ、45℃でエージングを行ったものが、製袋適性が良好である事がわかった。同様の構成であっても、エージング温度を30℃にした比較例3では製袋適性が不良であり、滑剤無添加PP層を設けなかった比較例1でも、製袋適性はやや不良であった。このことは、表1に示した静摩擦係数や滑剤量からも分かるように、比較例1と比較例3では、シーラント層表面の滑剤量は多く存在しており、製袋工程において、シール幅のずれや印刷柄のずれが生じてしまう。

逆に、滑剤の練り込み量が25mg/m2未満と少ない場合には、エージング温度を30℃にした実施例2では製袋適性が良好であり、エージング温度を45℃にした比較例4ではシーラント層表面の滑剤量は非常に少なくなり製袋適性は不良であった。

【0072】

次に、第二段階の充填包装工程での適性については、表2に示す通り、比較例4以外はすべて良好であった。比較例4のように、もともと滑剤の練り込み量が非常に少ない場合、高温でエージングする事でシーラント層表面の滑剤がシーラント層内部へ入り込み、更にはシーラント層と接着剤層で貼り合わせた滑剤無添加PP層へと移行してしまうため、シーラント層表面の滑剤量が非常に少なくなってしまう。その結果、製袋工程でブロッキングが生じたり、次の充填工程においては、シーラント層同士が密着する事で開口できなくなってしまう問題があった。

【0073】

安全性・衛生性については、比較例1および比較例2において良好な結果が得られなかった。比較例1の様に、接着剤層を介してシーラント層と滑剤無添加PP層を設けていない場合、内容物充填直前に70℃の高温加熱を行ってもシーラント層表面の滑剤は一時的にシーラント層内部に入り込むが、その後経時でシーラント層表面へとブリードアウトしてしまう結果となった。また、比較例2の様に、接着剤層を介してシーラント層と滑剤無添加PP層を設けた場合であっても、内容物充填工程の直前に加熱する工程がないため、シーラント層表面にブリードアウトしている滑剤は接着剤層を介して滑剤無添加PP層へ移行する事ができず、シーラント層表面の滑剤はブリードアウトしたままの状態であった。以上のような結果から、比較例1や比較例2は内容物充填時のシーラント層表面にある程度の滑剤がブリードアウトしたままの状態となっており、安全性・衛生性には適さない。

【0074】

以上より、積層フィルム中に接着剤層を介してシーラント層と滑剤無添加ポリオレフィン系樹脂層を備える事で、滑剤の練り込み量に応じエージング温度をコントロールし、かつ内容物充填直前の加温の条件を兼ね備えることで、製袋工程および充填工程でそれぞれ好適な滑り性を発現し、かつ最終的に安全性・衛星性に優れた包装材料を提供する事が可能となった。

【符号の説明】

【0075】

1・・・積層フィルム 2・・・基材フィルム 3・・・接着剤層

4・・・機能層または中間層 5・・・滑剤無添加ポリオレフィン系樹脂層

6・・・シーラント層(滑剤添加) 7・・・滑剤

【特許請求の範囲】

【請求項1】

少なくとも基材フィルムの一方の面に、滑剤を含むシーラント層を備える積層フィルムにおいて、シーラント層の基材フィルム側に、滑剤無添加のポリオレフィン系樹脂層を備える事を特徴とする積層フィルム。

【請求項2】

前記シーラント層と、前記滑剤無添加のポリオレフィン系樹脂層との間に、接着剤層を備える事を特徴とする請求項1に記載する積層フィルム。

【請求項3】

前記シーラント層中に含まれる滑剤が、脂肪酸アミドまたはアルキレンビス脂肪酸アミド系である事を特徴とする請求項1または2に記載する積層フィルム。

【請求項4】

前記接着剤層がポリエステル系、イソシアネート系、ポリウレタン系の接着剤からなる事を特徴とする請求項2に記載する積層フィルム。

【請求項5】

請求項1〜4のいずれか1項に記載する積層フィルムのシーラント層への滑剤練り込み量が25mg/m2未満の場合、

前記シーラント層と、前記滑剤無添加のポリオレフィン系樹脂層と、基材フィルム層とを、前記接着剤層を介して、ヒートラミネート加工により貼り合わせた後、35℃以下の環境温度でエージング処理を行う事を特徴とする積層フィルムの滑剤制御方法。

【請求項6】

請求項1〜4のいずれか1項に記載する積層フィルムのシーラント層への滑剤練り込み量が25mg/m2以上の場合、

前記シーラント層と、前記滑剤無添加のポリオレフィン系樹脂層と、基材フィルム層とを、前記接着剤層を介して、ヒートラミネート加工により貼り合わせた後、40℃以上60℃未満の環境温度でエージング処理を行う事を特徴とする積層フィルムの滑剤制御方法。

【請求項7】

請求項5または6に記載する積層フィルムの滑剤制御方法で作成・処理した積層フィルムを用いた充填包装工程において、

前記積層フィルムを、前記シーラント層表面が露出した状態で、内容物充填直前において60℃以上で加熱する段階を備える事を特徴とする積層フィルムの滑剤制御方法。

【請求項1】

少なくとも基材フィルムの一方の面に、滑剤を含むシーラント層を備える積層フィルムにおいて、シーラント層の基材フィルム側に、滑剤無添加のポリオレフィン系樹脂層を備える事を特徴とする積層フィルム。

【請求項2】

前記シーラント層と、前記滑剤無添加のポリオレフィン系樹脂層との間に、接着剤層を備える事を特徴とする請求項1に記載する積層フィルム。

【請求項3】

前記シーラント層中に含まれる滑剤が、脂肪酸アミドまたはアルキレンビス脂肪酸アミド系である事を特徴とする請求項1または2に記載する積層フィルム。

【請求項4】

前記接着剤層がポリエステル系、イソシアネート系、ポリウレタン系の接着剤からなる事を特徴とする請求項2に記載する積層フィルム。

【請求項5】

請求項1〜4のいずれか1項に記載する積層フィルムのシーラント層への滑剤練り込み量が25mg/m2未満の場合、

前記シーラント層と、前記滑剤無添加のポリオレフィン系樹脂層と、基材フィルム層とを、前記接着剤層を介して、ヒートラミネート加工により貼り合わせた後、35℃以下の環境温度でエージング処理を行う事を特徴とする積層フィルムの滑剤制御方法。

【請求項6】

請求項1〜4のいずれか1項に記載する積層フィルムのシーラント層への滑剤練り込み量が25mg/m2以上の場合、

前記シーラント層と、前記滑剤無添加のポリオレフィン系樹脂層と、基材フィルム層とを、前記接着剤層を介して、ヒートラミネート加工により貼り合わせた後、40℃以上60℃未満の環境温度でエージング処理を行う事を特徴とする積層フィルムの滑剤制御方法。

【請求項7】

請求項5または6に記載する積層フィルムの滑剤制御方法で作成・処理した積層フィルムを用いた充填包装工程において、

前記積層フィルムを、前記シーラント層表面が露出した状態で、内容物充填直前において60℃以上で加熱する段階を備える事を特徴とする積層フィルムの滑剤制御方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−68080(P2011−68080A)

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願番号】特願2009−222687(P2009−222687)

【出願日】平成21年9月28日(2009.9.28)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願日】平成21年9月28日(2009.9.28)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]