滴生成用微小流路集合体装置

【課題】微小流路構造体を用いて微粒子を生成するにあたり、安価に大量に作製した微小流路構造体を、立体的に微小流路の集積度を向上させて、すべての微小流路に均一に流体を送液し、生成物を大量に生産することが可能な液滴生成用製造装置を提供する。

【解決の手段】流体を導入する流体導入口と流体により微粒子を生成する微小流路と生成した微粒子を含有する流体を排出する流体排出口とを有する微小流路構造体であって、前記微小流路構造体は、流体を前記微小流路に供給する流体供給用構造体と微小流路を有する微小流路基板とこれらの間に介される板とから構成されており、前記微小流路基板の基材が、JIS K 6253準拠のデュロメータ硬さ試験方法でタイプDにおける硬度70以上であり、かつJIS K 7152−4準拠の成形収縮率は3%以下の樹脂である液滴生成用微小流路集合体装置を用いる。

【解決の手段】流体を導入する流体導入口と流体により微粒子を生成する微小流路と生成した微粒子を含有する流体を排出する流体排出口とを有する微小流路構造体であって、前記微小流路構造体は、流体を前記微小流路に供給する流体供給用構造体と微小流路を有する微小流路基板とこれらの間に介される板とから構成されており、前記微小流路基板の基材が、JIS K 6253準拠のデュロメータ硬さ試験方法でタイプDにおける硬度70以上であり、かつJIS K 7152−4準拠の成形収縮率は3%以下の樹脂である液滴生成用微小流路集合体装置を用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粒子径の揃ったゲルやマイクロカプセルの製造装置および製造方法に関する。

【背景技術】

【0002】

近年、数cm角のガラス基板上に長さが数cm程度で、幅と深さが数μmから数百μmの微小流路を有する微小流路構造体を用い、微小流路に流体を送液することにより化学処理を行い化学合成物質を生成する研究(例えば特許文献1、非特許文献1を参照)や微粒子を生成する研究(例えば特許文献2、特許文献3、非特許文献2を参照)が注目されている。ここでいう微小流路とは一般に、流路の幅は1μm〜500μm、流路の深さは0.1μm〜200μmであり、流路の長さは、1μm〜50cmの流路を意味する。また、ここで述べる流路とは、微小流路および、微小流路に連通する供給流路、分配流路、排出流路等を意味する。

【0003】

前述したように、微小流路の幅と深さは、数μmから数百μm程度である。このため1つの微小流路における生成物の生成量は毎分数十μl程度であるが、微小流路を用いて化学合成する場合や微粒子を工業的に大量生産する場合には、微小流路基板に形成する微小流路の集積度を高める、あるいは集積した微小流路を有する微小流路基板を立体的に積層することで実現可能であると一般的に言われており、このような態様を微小流路のナンバリングアップと称することもある。

【0004】

しかしながら、この微小流路の集積化技術は、従来までに1本の微小流路を有する微小流路基板を数枚程度、モデル的に積層した例が報告されているだけであり(例えば特許文献4、非特許文献3を参照)、実用的に数十本から数百本の微小流路を平面的に配置させ、すべての微小流路へ均一に流体を送液すること、さらに、前記数十本から数百本集積した微小流路を有する微小流路基盤をさらに数枚から数十枚立体的に配置させ、均一な液滴を生成することは未だ検討されておらず、微小流路による工業的な大量生産は従来非常に困難であった。

【0005】

以上のような背景から、微小流路の平面的集積度の向上及び立体的集積度の向上に伴う、工業的な装置で均一な液滴を生成することが切望されていた。

【0006】

【特許文献1】特開2003−225900号公報

【特許文献2】国際公開WO02/068104号パンフレット

【特許文献3】特許第3511238号公報

【特許文献4】特開2002−292275号公報

【非特許文献1】H.Hisamoto et.al.(H.ひさもと ら著), 「Fast and high conversion phase− transfer synthesis exploiting the liquid−liquid interface formed in a microchannel chip」, Chem.Commun., 2662〜2663頁, 2001年発行

【非特許文献2】西迫貴志ら、「マイクロチャネルにおける液中微小液滴生成」、第4回化学とマイクロシステム研究会講演予稿集、59頁、2001年発行

【非特許文献3】菊谷ら、「パイルアップマイクロリアクターによる高収量マイクロチャンネル内合成」、第3回化学とマイクロシステム研究会公演予稿集、9頁、2001年発行

【発明の開示】

【発明が解決しようとする課題】

【0007】

粒子径の揃ったゲルやマイクロカプセルの作製に用いられる微小流路構造体は、フォトマスクを用いたフォトリソグラフィーとエッチングによってガラスやシリコン、金属、樹脂等の基板上に形成していたり、機械的な切削加工により一枚一枚溝形成した溝基板と、穴を開けたカバー体を接合することにより流路を形成するが、この方法では、生産性が低く、大量生産が困難であった。また、カバーをすることによって形成した流路より液が溶出しやすい問題があり、蓋は熱溶着や接着剤等により溝形成した板と接合する必要が有った。また、これを液滴生成用製造装置として用いた場合には、著しく生産性は低いものであった。

【0008】

本発明は、上記課題に鑑みてなされたもので、安価に大量に作製した微小流路構造体を、立体的に微小流路の集積度を向上させて、すべての微小流路に均一に流体を送液し、生成物を大量に生産することが可能な液滴生成用製造装置を提供することにある。

【課題を解決するための手段】

【0009】

本発明は、上記目的を解決するために、微小流路構造体の型(スタンパ)を製作し、これを用いて特定の硬度を有する多数の樹脂製の基板を成形・複製し、この微小流路構造基板より硬い治具と、微小流路構造体基板より柔らかい板の間にこの微小流路構造基板を挟んで使用する、液滴生成用微小流路集合体装置である(以下、当該装置を「MRブロック」という。)。このMRブロックは、分散相を導入するための導入口および微小流路基板へ連通する導入流路と、連続相を導入するための導入口及び微小流路基板へ連通する導入流路と、分散相及び連続相を介して生成された粒子を排出させるための排出流路及び排出口とを備える。

【0010】

すなわち本発明は、流体を導入する流体導入口と前記流体により微粒子を生成する微小流路と生成した微粒子を含有する流体を排出する流体排出口とを有する微小流路構造体であって、前記微小流路構造体は、前記流体を前記微小流路に供給する流体供給用構造体と前記微小流路を有する微小流路基板とこれらの間に介される板とから構成されており、前記微小流路基板の基材が、JIS K 6253準拠のデュロメータ硬さ試験方法でタイプDにおける硬度70以上であり、かつJIS K 7152−4準拠の成形収縮率は3%以下の樹脂である液滴生成用微小流路集合体装置である。

【0011】

また本発明は、微小流路構造体が、分散相を導入する導入口およびそれに連通する分散相導入微小流路と、連続相を導入する導入口およびそれに連通する連続相導入微小流路と、前記分散相導入微小流路と連続相導入微小流路とが交差して分散相からなる液滴生成用微小流路と、前記液滴生成用微小流路と連通し生成した微粒子を含有する流体を排出する流体排出口と、を有する上記の液滴生成用微小流路集合体装置である。

【0012】

また本発明は、前記微小流路基板の両側にJIS K 6253準拠のデュロメータ硬さ試験方法でタイプDにおける硬度70以下の板を配置し、さらにその両側に前記微小流路基板の基材より硬い治具を配置した積層体を有する上記の液滴生成用微小流路集合体装置である。

【0013】

また本発明は、流体供給用構造体が、前記流体を導入するための流体導入口としての1以上の貫通穴を有し、前記流体導入口と連通し前記導入した流体を一時的に蓄える貯蔵空間を有し、かつ前記貯蔵空間から、前記微小流路基板に形成された1以上の微小流路の各々の流体導入口に連通して前記微小流路に流体を供給するための1以上の放射状に直線的及び/又は曲線的に形成された供給流路を有し、この流体供給用構造体の少なくとも1つは、圧着する上下治具間より下方に位置する上記の液滴生成用微小流路集合体装置である。

【0014】

また本発明は、微小流路基板と、微小流路基板に形成されている流路に蓋をして流路を形成するカバー体とを、平板状の治具を圧着することで密着させてなる上記の液滴生成用微小流路集合体装置である。

【0015】

また本発明は、カバー体が流路基板より硬い上記の液滴生成用微小流路集合体装置である。

【0016】

また本発明は、微小流路基板に形成されている流路が、微小流路基板において線または点対称な構成となっており、その対称中心に空間があいており、圧着治具を有する上記の液滴生成用微小流路集合体

また本発明は、微小流路基板を立体的に積層するまたはカバー体を設置するための位置決め機構を有する上記の液滴生成用微小流路集合体装置である。

【0017】

また本発明は、微小流路基板の一部に、当該微小流路基板どうしを積層状態から分離するため治具を挿入する凹部を有する上記の液滴生成用微小流路集合体装置である。

【0018】

また本発明は、流体供給用構造体と微小流路基板との間に介される板と連通する穴が、圧着治具の平面上に並んでおり、流体供給用構造体と微小流路基板との間に介される板に設けた穴でそれぞれの穴を一度に位置合わせする構造となる上記の液滴生成用微小流路集合体装置である。

【0019】

また本発明は、流体供給用構造体と微小流路基板との間に介される板が、微小流路基板より小さい上記の液滴生成用微小流路集合体装置である。

【0020】

また本発明は、微小流路基板に形成されている流路表面が親水化処理されている上記の液滴生成用微小流路集合体装置である。

【0021】

また本発明は、微小流路基板を積層する際、微小流路基板に形成されている流路を、微小流路基板とは別の微小流路基板の流路形成面の裏面にて蓋をするカバー体として積層してなる上記の液滴生成用微小流路集合体装置である。

【0022】

また本発明は、流体供給用構造体と連通する縦穴流路(貫通孔)から導入微小流路の導入部の流路の深さが、液滴生成用微小流路の深さより深い上記の液滴生成用微小流路集合体装置である。

【0023】

また本発明は、微小流路基板に形成される排出流路において、流路の一部が深くなっている上記の液滴生成用微小流路集合体装置である。

【0024】

また本発明は、2枚のそれぞれ異なる流路構造を有する微小流路基板を、流路が形成されている面どうしを対面させたときに、流路が異なる微小流路基板上の流路が交差する部分で液滴を形成させる構造を持つ上記の液滴生成用微小流路集合体装置である。

【0025】

また本発明は、一方の微小流路基板上の流路構造が環状であって、始点及び終点を持たない構造である上記の液滴生成用微小流路集合体装置である。

【0026】

また本発明は、一方の流路基板の溝が同心円である上記の液滴生成用微小流路集合体装置である。

【0027】

また本発明は、分散相または連続相の微小流路基板へ導入する流路を流路基板の下方に位置させ、各基板を通り排出する流体の送液方向が上向きである上記の液滴生成用微小流路集合体装置である。

【0028】

以下、本発明を詳細に説明する。

【0029】

上記の通り、本発明は流体を導入する流体導入口と、導入される流体により微粒子を生成する微小流路と、微小流路において生成した微粒子を含有する流体を排出する流体排出口と、を有する微小流路構造体である。この微小流路構造体は、流体を微小流路に供給する流体供給用構造体と微小流路を有する微小流路基板から構成されている。さらに、この微小流路基板の基材として、JIS K 6253準拠のデュロメータ硬さ試験方法でタイプDにおける硬度70以上であり、かつJIS K 7152−4準拠の成形収縮率は3%以下の樹脂である、液滴生成用微小流路集合体装置である。

【0030】

このため本発明は、上記の微小流路構造体の型(スタンパ)を製作する。スタンパは、微細な加工が出来る板に機械的な手法を用いて凸部を形成し、これを転写して微小流路基板(溝基板)としても良いし、一旦、化学的、機械的方法で溝を形成した板に、電鋳などで溝の型を写した金属性のスタンパとしこれを樹脂に転写しても良い。転写には射出成形などの公知の手法を用いればよい。

【0031】

転写する樹脂製基板、すなわち微小流路基板の基材として、POM(ポリアセタール)ナイロン、ポリエーテルイミド、ポリエチレン、ポリフェニレンサルファイド、ポリプロピレン、ポリエチレン等の熱可塑性樹脂や、メラミン、フェノール、エポキシなどの熱硬化性樹脂から、成形性の容易さや、連続相または分散相となる液の耐液性、また、表面修飾の容易さを考慮して適宜選べばよい。具体的には、射出成形などの成形性の面や、成形後に微小流路集合体装置として本発明の目的を達成するため、上記例に挙げられる、JIS K 6253準拠のデュロメータ硬さ試験方法でタイプDにおける硬度70以上であり、かつJIS K 7152−4準拠の成形収縮率は3%以下の樹脂を用いることができる。

【0032】

また、本発明の液滴生成用微小流路集合体装置に用いられる、流体を微小流路に供給する流体供給用構造体についても上記微小流路基板と同様に公知の手法を用いて製造できる。この流体供給用構造体とは、流体を導入するための流体導入口としての1以上の貫通穴を有し、流体導入口と連通し導入した流体を一時的に蓄える貯蔵空間を有し、かつ貯蔵空間から、微小流路基板に形成された1以上の微小流路の各々の流体導入口に連通して微小流路に流体を供給するための1以上の放射状に直線的及び/又は曲線的に形成された供給流路を有するものであり、この流体供給用構造体の少なくとも1つは、圧着する上下治具間より下方に位置させることで、本発明の液滴生成用微小流路集合体装置の構成となる。

【0033】

こうして複製した基板(微小流路基板)と、微小流路基板に形成されている流路に蓋をして流路を形成するカバー体を、この基板より硬い治具と基板より柔らかい板(以下「パッキン」という。)、より具体的にはデュロメータ硬さ試験方法でタイプDにおける硬度70以下の板、例えばテフロン(登録商標)を介して挟んで使用することで、カバー体と微小流路基板(溝基板)で流路を形成させるが、溝流路全体を圧着させるために、パッキンは、全流路範囲、特に流路の直上下方に位置する部分すなわち両側に位置することが必要である。

【0034】

さらにその両側に微小流路基板の基材より硬い治具、例えば平板状のステンレス製治具を配置し、カバー体と微小流路基板(溝基板)とを圧着させて密着させてなる積層体を形成し本発明の液滴生成用微小流路集合体装置に供することができる。また、このカバー体は微小流路基板より硬い基材とすることが好ましい。

【0035】

またこのMRブロックは、分散相を導入する導入口およびそれに連通する分散相導入微小流路と、連続相を導入する導入口およびそれに連通する連続相導入微小流路と、分散相導入微小流路と連続相導入微小流路とが交差して分散相からなる液滴生成用微小流路と、液滴生成用微小流路と連通し生成した微粒子を含有する流体を排出する流体排出口とを備え、分散相や連続相を導入するための導入口および微小流路基板へ立体的に連通する導入流路へ均等に送液するための少なくとも1つの分配流路や、分散相及び連続相を介して生成された粒子を排出させるための排出流路を集合するための流路が圧着治具の間に無い構造とすることで、微小流路基板を均等に圧着することができる構造となる。

【0036】

また、この圧着する微小流路基板に形成されている流路表面が親水化処理されていることが好ましく、親水化処理により、より容易に水相を連続相として液滴を生成できるが、この表面処理には、金スパッタ、ニッケルスパッタ、シリコンやSiO2スパッタなどの薄膜を付ける方法、アッシング処理、プラズマ処理、オゾン処理やスルホン化などの親水性基の表面修飾、逆スパッタや酸・アルカリ処理などによる表面積増大による親水化方法等から任意に選べばよい。

【0037】

またこの微小流路基板を積層する際、微小流路基板に形成されている流路を、微小流路基板とは別の微小流路基板の流路形成面の裏面、好ましくは表面が親水化処理されている裏面をカバー体として積層することによりカバー体を別途設けることなく積層することも可能である。

【0038】

また、流路をカバー体と密着させる為には基板を周辺部のみボルトや万力等の部品を用いて治具を圧着すると、内周部流路の密着性が悪くなり、流路から漏洩しやすくなり均一な液滴生成が困難となるため、基板の中心等に穴を通してボルト等で締め付けることにより密着することで内周部の漏れを防止したり、圧着治具の、圧着する力点と力点の間を凸形状、例えば、円板流路では流路とカバー体の密着させる領域は円錐状であることで流路の密着性をあげることができる。

【0039】

こうして、圧着することにより溝を形成した樹脂基板と蓋を密着させるが、複製した基板は、数μから十数ミクロン程度の厚みムラを有しており、圧着により樹脂基板を弾性変形させ流路の密着性をあげることができることから、用いる基板の塑性変形の範囲以下の力で圧着することが必要である。すなわち、基板の平面性が高いほど、低い圧着力で溝基板とカバー体を密着させることが出来る。また、圧着したままでいると、溝基板は弾性変形範囲内の力でもクリープ変形を引き起こすことから、溝とカバーが密着し、流体が溝から漏れない範囲で出来るだけ低圧で圧着することが望ましい。また、カバー体の溝に当たる部分は、圧着力により溝側に凸となり流路狭化し、導入液の送液の不均一化、また、生成した液滴の分裂を引き起こす場合があることから、用いる蓋基板は流路基板と同等か、または、溝基板より硬いことが望ましい。

【0040】

また、圧着は、長時間にわたると基板のクリープ変形を引き起こすことから、使用しないときは、適宜、圧着力を低減して保管することが望ましい。

【0041】

さらに、圧着による流路変形を考慮して、流体供給用構造体と連通する縦穴流路(貫通孔)から導入微小流路の導入部の流路の深さを液滴生成用微小流路の深さより深くすることによって、集積したそれぞれの液滴生成用流路に連続相および分散相流体を均一に供給し、流体の剪断力によって変化する液滴を均一にすることが、長期にわたって可能となる。

【0042】

また、排出流路が狭い場合に、液滴が押しつぶされて発生する生成液滴の分裂現象があるが、微小流路基板に形成される排出流路において流路の一部を途中から深くする事により、流路変形によるこの分裂現象を、長期にわたって低減することが可能となる。

【0043】

また本発明の装置は、微小流路基板を立体的に積層するまたはカバー体を設置するための位置決め機構を有する。すなわち、微小流路基板(溝基板)を積層する場合、または、カバー体として機能する基板と合わせる場合には、透明でない基板を用いる場合に特に必要であるが、位置決め機構を有することが必要である。ここで、位置決め機構とは、あらかじめ成型時に1カ所以上のオリエンテーション・フラット部や凸凹を有する構造や射出成形時に樹脂を射出充填した後にカットパンチで形成した中心孔、また、成形時に流路形成と共にトンボ等の基準位置に合わせて形成した穴などを言う。この位置決め機構を用い、カバー体や溝基板を立体的に位置決めて積層することが容易に可能となる。

【0044】

また、基板の周辺部の一部に、切り欠きを設けた構造とすることで、MRブロックを分解洗浄する際、この隙間に治具を挿入して流路基板とカバー体を分解しやすくなる。

【0045】

また、微小流路基板に形成されている流路が、微小流路基板において線または点対称な構成となっており、その対称中心に空間があいており、圧着治具を有する。圧着治具のパッキンと連通する穴が平面上に並んだ構造とすることで、流路基板を圧着すると共に、1枚の平らなパッキン上に設けた複数の穴で流路基板の複数箇所の供給口や、排出口を一度に位置合わせすることが可能となる。また同時に溝基板とカバー体との圧着することが出来る構造となる。つまり、流体供給用構造体と微小流路基板との間に介される板と連通する穴が、圧着治具の平面上に並んでおり、流体供給用構造体と微小流路基板との間に介される板に設けた穴でそれぞれの穴を一度に位置合わせする構造となる。このとき、圧着治具のパッキンと接触する部分に、パッキンの厚さより低い凸状の仕切を設けこの部分での液の漏出・混合を防止する構造が有っても良い。

【0046】

さらに、圧着治具と微小流路基板との間に設けるパッキンの、流路圧着に実質的に不要な部分に穴が開けることにより、圧着したい流路範囲(面積)を狭くして総プレス圧力を低減したり、基板の厚みムラが大きくなる部分を回避して流路を配置したり、圧着機構の為の空間や位置決め機構の為の空間とすることができる。

【0047】

また、上記した流体供給用構造体と微小流路基板との間に介される板が、微小流路基板より小さいことが好ましい。このような構成とすることで、例えばディスク状の円形基板を用いた場合、厚みムラの発生しやすい内外周を外すことができ、内外周部の平面性が劣る部分もパッキンと接触しても、余分に圧着力をかける必要がなく、密着させる必要がある部分だけ密着させることができる。

【0048】

また、2枚のそれぞれ異なる流路構造を有する微小流路基板を、流路が形成されている面どうしを対面させたときに、流路が異なる微小流路基板上の流路が交差する部分で液滴を形成させる構造を持つ構造とすることで、それぞれ2枚の流路深さや交差角度、1つの連続相に連通する分散相流路の本数などのことなる微小流路基板を選ぶ事で交差部の構造を容易に制御可能とし、液滴生成量や粒径を制御構造する事が可能となる。

例えば、各流路の圧損を低くするために流路断面積を大きくした連続相や分散相の導入微小流路と排出流路とを一方に形成し、カバー体となるもう一方の微小流路基板には連続相より微細な幅・深さの分散相流路を10本形成して向かい合わせると、交差部分は、太い連続相に微細な多数本の分散相流路が連通する構造となる。また、微細な分散相流路20本を有するカバー体を選んで向かい合わせることにより、連続相に対する分散相の送液量を2倍した構造とするような選択と組み合わせが容易に可能となる。

【0049】

また、一方の微小流路基板上の流路構造が環状や特別には同心円状であって、始点及び終点を持たない構造であることで、穴位置形成、もしくは、圧着位置決めを容易にすることが出来る。例えば、図22(a)のカバー体44のようなリング状の場合、流路を積層するためには基板に貫通穴を形成する必要があるが、向き合わせるもう一方の微小流路基板45の穴位置を決まった半径位置に等間隔で形成することにより、カバー体44の基板に設ける穴位置は、基板45と同じ半径位置に等間隔で形成すればよく、穴位置の周方向の位置を精密に制御する必要がない構造となり、穴形成が容易かつ安価に可能となる。流路基板の貫通穴は、成形持に一体成形されても良いし、基板成形後に機械的に加工しても良い。また、分散相または連続相の微小流路基板へ導入する流路を流路基板の下方に位置させ、各基板を通り排出する流体の送液方向が上向きであることによって、MRブロック内部の液体送液部の空気を送液流体と置換しやすくすることが可能である。また、送液液体の比重により、導入、排出口の位置を調整しても良い。

【0050】

また本発明の装置は、複数の微小流路基板を積層させたときには、微小流路基板の一部に、微小流路基板どうしを積層状態から分離するため治具を挿入する凹部を有する。このような態様により積層された微小流路基板を効率的に分離することができる。

【0051】

本発明のMRブロックを用いた製造方法における用途の例としては、高速液体クロマトグラフィー用カラムの充填剤、圧力測定フィルム、ノーカーボン(感圧複写)紙、トナー、熱膨張剤、熱媒体、調光ガラス、ギャップ剤(スペーサ)、サーモクロミック(感温液晶、感温染料)、磁気泳動カプセル、農薬、人工飼料、人工種子、芳香剤、マッサージクリーム、口紅、ビタミン類カプセル、活性炭、含酵素カプセル、DDS(ドラッグデリバリーシステム)などが挙げられる。

【0052】

以下では、本発明のMRブロックを図を用いてより具体的に説明する。

【0053】

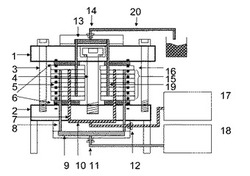

本発明におけるMRブロックの代表的な概念図を図1に示す。MRブロックは、多数の樹脂製の円形の基板を成形・複製した溝基板(15)の表面を親水処理したのち、位置を決めてカバー体(16)とともに積層し、溝基板とカバー体より柔らかいパッキン(6)の間にこの基板を溶着または接着することなく位置決めピン(5)等で位置決めして挟み、外周部ボルト(3)と、基板中心に開けた位置をボルト(4)で締めて溝基板とカバー体とを1層以上積層した基板を上下の圧着治具(1,2)で圧着し、基板どうしを密着させる。また、この圧着治具の上下に、各基板、各流路へ流体を分配供給するための貫通穴(7,8)に通ずる供給流路(9,10)を有するが、これは、図2,図3の様な放射状の流体供給流路であり、導入口(11,12)から、各流路基板へ連続相及び分散相を導入することができる構造となっている。また、生成した液滴を各流路基板、流路から集めて排出する流路(13)を持つ。

【0054】

図4に、本発明におけるMRブロック基板の積層例を示す。図4は、下部パッキン(6)の上に溝基板(15)を上向きにして予め開けた位置決めピンを通して上側に5層積み重ね、カバー体(16)をのせて、その上に上部パッキン(6)を位置させた例である。パッキンは、Oリングのようなそれぞれ個別に設けずに1枚の平板に必要な位置に貫通穴を開けるとともに、溝基板を圧着するが、実質的に不用な中心部分は空間であり、溝基板軸位置決めと共に圧着ボルトを通して圧着機構としている。また、カバー体、およびパッキンは溝基板と位置決めピン等により位置決め、積層を容易にしている。また、連続相、分散槽の導入は下方より導入しているが、こうすることにより、圧着治具および溝基板部分のみを液の供給排出部分と分離し、カートリッジ式に取り外すことも可能となる。

【0055】

図5、図6、図7は図4の基板およびパッキンの積層断面を示す。図4(a)は、溝を基板(15)の上方に向け、溝のカバーをそれぞれ上方に位置する溝基板の裏面をカバー面として流路を形成し、最上部の溝基板にはカバー体(16)を密着させて流路とし、下方から連続相と分散相を供給し、液滴を上方に排出する時の各基板の微小流路および各供給流路の断面を示す。

【0056】

図4(b)は、図4(a)右部の積層された基板の一部を拡大した図である。図4(b)中のA−A’、B−B’、C−C’はそれぞれ、流路を形成した溝部の断面図、連続相および分散相供給流路(7,9)の断面図、排出流路(19)の断面図、である。ここで、供給流路は、パッキン、カバー体を貫通して治具まで到達しても良いが、使用前の流路内の気泡を抜くことや、使用後の洗浄を考慮すると図中にしめしたように行き止まり供給流路とならない方が好ましい。

【0057】

図8(a)に、連続相の導入流路及び排出流路と基板の片面に形成した溝基板(21)の上に、下面に連続相、上面に分散相の溝を形成した溝基板(22)と、下面に分散相の溝を形成したカバー体(23)とを位置決めして向き合わせ、各層、各微小流路の1カ所で交差する構造(24)とし、上下にパッキン(6)を位置した構造を示す。これを図1と同様な圧着治具で挟み込み圧着することで流路を密着させることにより、図8(b)に示すMRブロックとしても良い。また、基板に切り欠き(26)を設け、図8(c)に示す切り欠けを揃えた構成とすれば、積層した基板を洗浄等の目的のために分解しやすい構造となる。

【0058】

図9に、連続相の導入流路及び排出流路および有機相の導入流路の一部を径方向に配置させて基板の片面に形成した溝基板(29)の上に、下面に分散相の溝一部となるリング状の溝と上面に(29)と同様の流路を形成した溝基板(28)と、下面に(28)下面と同様のリング状の溝を形成したカバー体(27)とを中心位置のみ位置決めして向き合わせ、各層、各微小流路の数カ所で交差する構造(30)とし、上下にパッキン(6)を位置した構造(31)を示す。これを図1と同様な圧着治具で挟み込み圧着することで流路を密着させるが(図9(b)に示す)、カバー体に形成する供給排出流路となる貫通穴は、同じ半径位置に有れば、溝基板と供給流路の導通が出来ればどの位置に形成してもよく、その面どうしの精密な位置あわせの必要なく積層することが出来る。こうして基板の立体的集積が簡便なMRブロックとすることが出来る。このとき、リング状に流れる分散相とは溝は連続相溝より狭いことが望ましく、送液抵抗(圧損)を考慮して内周側から外周に向かった送液方向とすることで有効に基板面を利用することが出来る。図10(a)に積層して形成する流路基板およびその一部を拡大した図10(b)を示す。連続相および分散相は、供給流路(33、32)から導入され、34で形成したリングの本数箇所交差し、それぞれ液滴を形成し、35排出流路へ排出される。こうすることで、周方向の位置決めをすることなく積層できるので、立体的に集積する場合に簡便な構造とすることが出来る。

対照的に図7は精密な位置決めを必要とし、多数の積層する場合に簡便でない。

【発明の効果】

【0059】

本発明のMRブロックは、微小流路構造体の型(スタンパ)を製作し、これを用いて多数の樹脂製の基板を成形・複製し、この微小流路構造基板より硬い治具と、微小流路構造体基板より柔らかい板の間にこの微小流路構造基板を挟んで使用する構造を有する液滴生成用微小流路集合体装置であって、流路を溶着、接着することなく、圧着することにより、表面を親水処理した溝基板とカバー体とを1層以上積層、密着させ、均一な液滴を長期にわたって使用、微小粒子を製造することができる。

【実施例】

【0060】

以下では、本発明の実施例を示し、更に詳しく発明の実施の形態について説明する。なお、本発明は以下の実施例に限定されるものではなく、本発明の要旨を逸脱しない範囲で、任意に変更可能であることは言うまでもない。

【0061】

(実施例1)

本発明における実施例の概念図を図11に示した。ガラス原盤にクロム及び金を成膜し、その上にニッケルメッキを300μm成膜して原盤より剥離してスタンパとし、射出成形法により、ジュラコン(登録商標)M90−44グレード品の樹脂を用いて、交差部の溝の深さ130μm、幅は310μmの溝流路をΦ135mmの基板の片面に射出成形・転写した基板を製作した。これに、Φ1.5mmのドリルで導入口と排出口を形成し、基板の両表面にクロムを20nm、金を100nmスパッタで成膜したポリアセタール樹脂製溝基板3枚(15)の上に、射出成形して得たポリアセタール樹脂製カバー体(16)と同様に成膜し、位置決めて合わせ、上下にテフロン(登録商標)製のパッキンで挟み、これを図中に示すような上側の圧着治具の中心部が凸(外周−内周高低差130μm)となったステンレス製圧着治具で挟み込み外周の12本の外周のボルトを20N・mで圧着することで流路を密着させた。また、圧着治具の上に排出流路集合部、治具の下にそれぞれ、幅1.0mm、深さ1.0mmの放射状溝の連続相、分散相の分配流路部を位置させMRブロックとした。

【0062】

図12(a)には使用した微小流路基板(36)と微小流路の一部を拡大した図12(b)を示した。図12に示すように、1本の微小流路は第1の流体を導入する入口(32)、第2の流体を導入する入口(33)、合流部(34)、排出口(35)を1単位として構成されており、この1単位の微小流路が図12に示すように、微小流路基板上に100本形成されている。このMRブロックに、導入する導入口(11,12)流体用フレアフィットアダプターを接続し、テフロン(登録商標)チューブを介して流体送液用ポンプ(17,18)に接続した。上部の排出流路集合部からの流体排出口(14)にフレアフィットアダプターを介して微小流路で生成した微小液滴を排出し回収した。ここで、テフロン(登録商標)チューブは、排出液滴が破壊しないことを確かめて、内径2mmテフロン(登録商標)チューブを用いた。

【0063】

本実施例では、第1の流体送液用ポンプ(17)により3%のポリビニルアルコール水溶液を微小流路構造体に 約6.0ml/分の送液速度で送液し、第2の流体送液用ポンプ(18)によりジビニルベンゼンと酢酸ブチルの混合溶液を微小流路構造体に約2.0ml/分で送液し、各々の流体の導入用フレアフィットアダプターを介してそれぞれ導入口(11,12)より、貯蔵空間(39、42)、放射状供給流路(40、43)から各流路へ連通する縦穴である供給流路(7,8)に導入した。

それぞれの流路は、立体滴に積層された供給流路(7,8)を通って、微小流路基板(15)に形成したY字状の微小流路のそれぞれに導入され、Y字状の微小流路の合流部において連続相であるポリビニルアルコール水溶液が分散相であるジビニルベンゼンと酢酸ブチルの混合溶液をせん断することで微小液滴が生成される。排出口(35)から排出流路を通り、集合され、流体排出口(14)に接続されたフレアフィットアダプターから排出された微小液滴を含む流体をサンプリングし100個の微小液滴を測定した結果、平均粒径が約257μmでその粒径分散度が3.8%であった。図13に捕集した液滴写真を示す。この結果から、本発明のMRブロックを用いることにより、溶着や接着することなく基板を積層。圧着することで、均一な液滴を得ることが出来る。なお、粒径分散度とは、サンプリングした微小液滴の標準偏差を平均粒径で除算して得られる値で、粒径分布の広がりを示す目安となる数値である。

【0064】

(比較例1)

比較例の概念図を図14に示した。実施例1と同様にポリアセタール樹脂製溝基板3枚(15)の上に、同様に射出成形し、表面にクロムおよび金をスパッタして得たポリアセタール樹脂製カバー体(16)とを位置決めして合わせ、これを図中に示すような平板の圧着治具で挟み込み外周の12本の外周のボルトを24N・mで圧着した。

【0065】

このMRブロックに第1の流体送液用ポンプ(17)により3%のポリビニルアルコール水溶液を微小流路構造体に 約6.0ml/分の送液速度で送液し、第2の流体送液用ポンプ(18)によりジビニルベンゼンと酢酸ブチルの混合溶液を微小流路構造体に約2.0ml/分で送液し、排出された微小液滴を含む流体をサンプリングし100個の微小液滴を測定した結果、平均粒径が約160μmでその粒径分散度が50%であった。図15に捕集した液滴写真を示す。基板の密着程度を確認するため、流路基板間に感圧紙を挿入し、同様にボルトを締めて確認したところ図16のような結果であった。図16で黒い部分が密着している部分を示す。

【0066】

(実施例2)

実施例1と同様のポリアセタール樹脂製溝基板3枚(15)の上に、同様に射出成形し、表面にクロムおよび金をスパッタして得たポリアセタール樹脂製カバー体(16)とを位置決めして合わせ、これを図1に示すような平板の圧着治具で挟み込み外周の12本の外周のボルトを24N・m、1本の中心ボルトを40N・mのトルクで圧着した。

【0067】

このMRブロックに第1の流体送液用ポンプ(17)により3%のポリビニルアルコール水溶液を微小流路構造体に 約6.0ml/分の送液速度で送液し、第2の流体送液用ポンプ(18)によりジビニルベンゼンと酢酸ブチルの混合溶液を微小流路構造体に約2.0ml/分で送液し、排出された微小液滴を含む流体をサンプリングし100個の微小液滴を測定した結果、平均粒径が約243μmでその粒径分散度が5.2%であった。この結果から、本発明のMRブロックを用いることにより、溶着や接着することなく基板を積層。圧着することで、均一な液滴を得ることが出来る。また、同様な流路基板間に感圧紙を挿入し、同様にボルトを締めて確認したところ図17のような均一な結果であり、面内圧は1.8〜2.5MPaであった。

【0068】

(実施例3)

実施例2と同様なMRブロックを用い、交差部の溝の深さは、交差部で深さ50μm、幅は120μmの溝を有するΦ120mmのデルリン(登録商標)DS500Mグレード樹脂製溝基板45枚(15)とカバー体を用い形成し、流路となる表面全体をアルゴンガス雰囲気でプラズマ処理した溝基板を外周12本の外周のボルトを19N・m、1本の中心ボルトを34N・mのトルクで圧着した。第1の流体送液用ポンプ(17)により4%のポリビニルアルコール水溶液を微小流路構造体に 約20ml/分の送液速度で送液し、第2の流体送液用ポンプ(18)によりジビニルベンゼンと酢酸ブチルの混合溶液を微小流路構造体に約10ml/分で送液し、排出された微小液滴を含む流体をサンプリングし100個の微小液滴を測定した結果、平均粒径が約95μmでその粒径分散度が8.0%であった。この結果から、本発明のMRブロックを用いることにより、溶着や接着することなく基板を高積層、圧着することで、均一な液滴を得ることが出来る。

【0069】

(実施例4)

実施例4に用いた溝基板の流路の写真を図18(a)に、流路の拡大図を図18(b)に示した。ジュラコン(登録商標)M270Sグレード品の樹脂を用いて、交差部の溝の深さ50μm、幅は120μm、排出側の流路を途中から200μm深くした溝流路をΦ135mmの基板に転写するとともに穴を一体成形したこの溝基板とカバー体の表面をアルゴンガス雰囲気でプラズマ処理し、実施例2と同様に圧着してMRブロックとした。このブロックに第1の流体送液用ポンプ(17)により4%のポリビニルアルコール水溶液を微小流路構造体に 約1.2ml/分の送液速度で送液し、第2の流体送液用ポンプ(18)によりジビニルベンゼンと酢酸ブチルの混合溶液を微小流路構造体に約0.4ml/分で送液し、排出された微小液滴を含む流体をサンプリングし100個の微小液滴を測定した結果、平均粒径が約95μmでその粒径分散度が6.7%であった。また、このMRブロックを500時間連続運転後、捕集した液滴の平均粒径は約91μmでその粒径分散度が12%であった。これは、僅かに微粒が増加したことによる。また、このMRブロックを分解し、再度、新しい蓋基板を各溝流路を使用した溝基板との間に位置させ、図16のように溝と蓋基板を交互に積層・圧着して、MRブロックを組立て、送液した結果、平均粒径90μm、粒径分散度6.0%と良好な液滴であった。

【0070】

(実施例5)

実施例4と同等の溝基板を用い、厚さ100μmのステンレス製の蓋基板を各溝基板との間に位置させ、図19のように溝と蓋基板を交互に積層・圧着して、MRブロックを組立て、送液した結果、平均粒径94μm、粒径分散度5.8%と良好な液滴であった。

【0071】

(実施例6)

実施例6に用いた溝基板の流路の概略図を図20(a)に、溝基板(39)とカバー体(40)を向かいあわせた基板を図20(b)、図20(b)の基板中の流路の拡大図を図20(c)に示す。デルリン(登録商標)DS500Mグレード樹脂製溝基板を用いて、水相と有機相一部を流路深さ45μmとして成形した溝基板(38)と、水相流路と交差する有機相の一部流路を7μmの深さで形成したカバー体基板(39)の表面にクロムを20nm、金を100nmスパッタで成膜し、各面どうしを精密に位置決めして向かい合わるように圧着しMRブロックとした。この基板(40)は、連続相1本に対し連続相40本交差した流路が50本集積した構造を有している。このブロックに第1の流体送液用ポンプ(17)により4%のポリビニルアルコール水溶液を微小流路構造体に約0.5ml/分の送液速度で送液し、第2の流体送液用ポンプ(18)によりジビニルベンゼンと酢酸ブチルの混合溶液を微小流路構造体に約0.25ml/分で送液し、排出された微小液滴を含む流体をサンプリングし100個の微小液滴を測定した結果、平均粒径が29.8μm、粒径分散度が11.9%であった。このように、微小な液滴においても分散度が良いものが得られた。

【0072】

(実施例7)

実施例7に用いた溝基板の流路の概略図を図21に示した。デルリン(登録商標)DS500Mグレード樹脂製溝基板を用いて、水相と有機相一部を流路深さ45μmの溝と、有機相の水相と合流する部分の深さ7μmと2段の流路基板を形成した基板(41)の表面をアルゴンガス雰囲気でプラズマ処理し、同様に表面処理した流路を持たない貫通穴のみのカバー体と位置決めして向かい合わせて圧着し、MRブロックとした。このブロックに第1の流体送液用ポンプ(17)により4%のポリビニルアルコール水溶液を微小流路構造体に約0.2ml/分の送液速度で送液し、第2の流体送液用ポンプ(18)によりジビニルベンゼンと酢酸ブチルの混合溶液を微小流路構造体に約0.1ml/分で送液し、排出された微小液滴を含む流体をサンプリングし100個の微小液滴を測定した結果、平均粒径が28.2μm、粒径分散度が12.9%であった。このように、微小な液滴においても分散度が良いものが得られた。

【0073】

(実施例8)

実施例8に用いた溝基板の流路の概略図を図22(a)に、溝基板(45)とカバー体(44)を向かいあわせた基板を図22(b)、図22(b)の基板中の流路の拡大図を図22(c)に示した。デルリン(登録商標)DS500Mグレード樹脂製溝基板を用いて、水相と有機相一部を流路深さ45μmで一方の基板(45)に形成し、もう一方の基板に深さ7μmのリング状の有機相流路の一部(44)を形成した基板を周方向の位置を決めずに決まった径方向の位置に穴を機械加工し、この基板の表面をアルゴンガス雰囲気でプラズマ処理し、溝面どうしを中心穴で位置決めしてMRブロックとした。このブロックに第1の流体送液用ポンプ(17)により4%のポリビニルアルコール水溶液を微小流路構造体に約1.0ml/分の送液速度で送液し、第2の流体送液用ポンプ(18)によりジビニルベンゼンと酢酸ブチルの混合溶液を微小流路構造体に約0.5ml/分で送液し、排出された微小液滴を含む流体をサンプリングし100個の微小液滴を測定した結果、平均粒径が30.1μm、粒径分散度が11.1%であった。このように、穴加工および、積層を簡便にすることが出来た。

【0074】

(実施例9)

実施例9に用いた溝基板の流路の拡大図写真(貫通穴加工前)を図23(a)に、図23(a)中の連続相導入部の拡大図を図23(b)に、図23(a)中の排出流路の拡大図を図23(c)に示した。デルリン(登録商標)DS500Mグレード品の樹脂を用いて、交差部の溝の深さ110μm、幅は240μm、排出側の流路を途中から160μmになるように交差部より50μm深くした溝流路をΦ120mmの基板に転写するとともに貫通穴を後加工した。この溝基板3枚とカバー体の表面をアルゴンガス雰囲気でプラズマ処理し、実施例2と同様に圧着してMRブロックとした。このブロックに第1の流体送液用ポンプ(17)により3%のポリビニルアルコール水溶液を微小流路構造体に 約3.6ml/分の送液速度で送液し、第2の流体送液用ポンプ(18)によりジビニルベンゼンと酢酸ブチルの混合溶液を微小流路構造体に約1.8ml/分で送液し、排出された微小液滴を含む流体をサンプリングし100個の微小液滴を測定した結果、平均粒径が約197μmでその粒径分散度が5.2%であった。また、このMRブロックを液滴生成している途中で送液停止し、液滴を封入したまま1000時間保管した。このような悪条件下で保管した後、プランジャーポンプで水洗浄し、初期と同条件で送液して液滴を調製した。捕集した液滴の平均粒径は約193μm、粒径分散度は6.1%と良好な液滴であった。

【図面の簡単な説明】

【0075】

【図1】本発明におけるMRブロックの概略図である。

【図2】本発明における連続相を分配して送液する流路基板の一例の概念図である。

【図3】本発明における分散相を分配して送液する流路基板の一例の概念図である。

【図4】本発明におけるMRブロックの基本構成要素のうち、パッキン、微小流路基板、カバー体の積層構造を示した概念図である。

【図5】積層時の流路基板等の立体図を示した図4における溝部断面として、A−A’断面を示した概念図である。

【図6】積層時の流路基板等の立体図を示した図4における供給流路断面として、B−B’断面を示した概念図である。

【図7】積層時の流路基板等の立体図を示した図4における排出流路断面として、C−C’断面を示した概念図である。

【図8】本発明におけるMRブロックの基本構成要素のうち、流路基板に上下面に溝を形成した溝基板を用いた場合における、パッキン、流路基板、カバー体の積層構造を示した概念図である。

【図9】本発明におけるMRブロックの基本構成要素のうち、一方の面にリング状の溝を形成し、位置決めを簡便にした構造の概念図である。

【図10】図9の流路基板の一部の流路に流れる流体の流れの概念図である。

【図11】圧着する力点と力点の間の少なくとも1カ所を凸とする圧着治具を用いたMRブロックの概略図である。

【図12】実施例1に使用した微小流路基板と微小流路の拡大図である。

【図13】実施例1で捕集した液滴写真である。

【図14】比較例1におけるMRブロックの概略図である。

【図15】比較例1で捕集した液滴写真である。

【図16】比較例1における流路基板間の密着状態を示す図である。

【図17】実施例2における流路基板間の密着状態を示す図である。

【図18】実施例4に使用した微小流路基板と微小流路の拡大写真である。

【図19】実施例5におけるMRブロックの概略図である。

【図20】実施例6に用いた溝基板の流路の概略図である。

【図21】実施例7に用いた溝基板の流路の概略図と微小流路の拡大図である。

【図22】実施例8に用いた溝基板の流路の概略図と微小流路の拡大図である。

【図23】実施例9に用いた溝基板の流路の拡大図写真(貫通穴加工前)である。

【符号の説明】

【0076】

1 :上部圧着治具

2 :下部圧着治具

3 :外周部ボルト

4 :中心部ボルト

5 :位置決めピン

6 :パッキン

7 :連続相供給流路

8 :分散相供給流路

9 :分散相分配流路

10:連続相分配流路

11:分散相導入口

12:連続相導入口

13:排出流路集合部

14:排出口

15:流路基板

16:カバー体

17:連続相送液ポンプ

18:分散相送液ポンプ

19:排出流路

20:テフロン(登録商標)チューブ

21:片面に溝を形成した溝基板

22:両面に異なる溝を形成した溝基板

23:片面に溝を形成したカバー体

24:基板どうしを積層させた状態の概念図

25:積層した流路基板を上下パッキンで挟んだ状態の概念図

26:分解・洗浄等のため切り欠き例

27:片面にリング状の溝を形成したカバー体

28:カバー体と向き合わせることで交差流路を形成する溝を形成した溝基板

29:両面に流路の一部を形成した溝基板

30:基板どうしを積層させた状態の概念図

31:積層した流路基板を上下パッキンで挟んだ状態の概念図

32:両面の流路を合わせてできる微小交差流路の分散相導入口

33:両面の流路を合わせてできる微小交差流路の連続相導入口

34:両面の流路を合わせてできる微小交差流路の交差部

35:両面の流路を合わせてできる微小交差流路の排出口

36:実施例1に使用した微小流路基板

37:実施例4に使用した微小流路基板

38:実施例6に使用した溝基板(水相と有機相一部を流路深さ45μmとして成形した溝基板)

39:実施例6に使用した溝を形成したカバー体(水相流路と交差する有機相の一部流路を7μmの深さで成形したカバー体)

40:実施例6に使用した溝基板(38)とカバー体(39)を向かい合わせたることでて交差流路を形成した状態の概念図

41:実施例6に使用した溝基板とカバー体を積層させた状態で形成する流路拡大図(交差部分)

42:実施例7に使用した溝基板

43:実施例7に使用した基板の流路拡大図

44:実施例8に使用したリング溝を形成したカバー体

45:実施例8に使用した溝基板

46:実施例8に使用した溝基板とカバー体を積層させた状態

47:実施例8に使用した溝基板とカバー体を積層させた状態で形成する流路拡大図(部分)

48:連続相貯蔵空間

49:放射状連続相供給流路

50:7と連通する放射状流路の先端部分

51:分散相貯蔵空間

52:放射状分散相供給流路

53:8と連通する放射上流路の先端部分

【技術分野】

【0001】

本発明は、粒子径の揃ったゲルやマイクロカプセルの製造装置および製造方法に関する。

【背景技術】

【0002】

近年、数cm角のガラス基板上に長さが数cm程度で、幅と深さが数μmから数百μmの微小流路を有する微小流路構造体を用い、微小流路に流体を送液することにより化学処理を行い化学合成物質を生成する研究(例えば特許文献1、非特許文献1を参照)や微粒子を生成する研究(例えば特許文献2、特許文献3、非特許文献2を参照)が注目されている。ここでいう微小流路とは一般に、流路の幅は1μm〜500μm、流路の深さは0.1μm〜200μmであり、流路の長さは、1μm〜50cmの流路を意味する。また、ここで述べる流路とは、微小流路および、微小流路に連通する供給流路、分配流路、排出流路等を意味する。

【0003】

前述したように、微小流路の幅と深さは、数μmから数百μm程度である。このため1つの微小流路における生成物の生成量は毎分数十μl程度であるが、微小流路を用いて化学合成する場合や微粒子を工業的に大量生産する場合には、微小流路基板に形成する微小流路の集積度を高める、あるいは集積した微小流路を有する微小流路基板を立体的に積層することで実現可能であると一般的に言われており、このような態様を微小流路のナンバリングアップと称することもある。

【0004】

しかしながら、この微小流路の集積化技術は、従来までに1本の微小流路を有する微小流路基板を数枚程度、モデル的に積層した例が報告されているだけであり(例えば特許文献4、非特許文献3を参照)、実用的に数十本から数百本の微小流路を平面的に配置させ、すべての微小流路へ均一に流体を送液すること、さらに、前記数十本から数百本集積した微小流路を有する微小流路基盤をさらに数枚から数十枚立体的に配置させ、均一な液滴を生成することは未だ検討されておらず、微小流路による工業的な大量生産は従来非常に困難であった。

【0005】

以上のような背景から、微小流路の平面的集積度の向上及び立体的集積度の向上に伴う、工業的な装置で均一な液滴を生成することが切望されていた。

【0006】

【特許文献1】特開2003−225900号公報

【特許文献2】国際公開WO02/068104号パンフレット

【特許文献3】特許第3511238号公報

【特許文献4】特開2002−292275号公報

【非特許文献1】H.Hisamoto et.al.(H.ひさもと ら著), 「Fast and high conversion phase− transfer synthesis exploiting the liquid−liquid interface formed in a microchannel chip」, Chem.Commun., 2662〜2663頁, 2001年発行

【非特許文献2】西迫貴志ら、「マイクロチャネルにおける液中微小液滴生成」、第4回化学とマイクロシステム研究会講演予稿集、59頁、2001年発行

【非特許文献3】菊谷ら、「パイルアップマイクロリアクターによる高収量マイクロチャンネル内合成」、第3回化学とマイクロシステム研究会公演予稿集、9頁、2001年発行

【発明の開示】

【発明が解決しようとする課題】

【0007】

粒子径の揃ったゲルやマイクロカプセルの作製に用いられる微小流路構造体は、フォトマスクを用いたフォトリソグラフィーとエッチングによってガラスやシリコン、金属、樹脂等の基板上に形成していたり、機械的な切削加工により一枚一枚溝形成した溝基板と、穴を開けたカバー体を接合することにより流路を形成するが、この方法では、生産性が低く、大量生産が困難であった。また、カバーをすることによって形成した流路より液が溶出しやすい問題があり、蓋は熱溶着や接着剤等により溝形成した板と接合する必要が有った。また、これを液滴生成用製造装置として用いた場合には、著しく生産性は低いものであった。

【0008】

本発明は、上記課題に鑑みてなされたもので、安価に大量に作製した微小流路構造体を、立体的に微小流路の集積度を向上させて、すべての微小流路に均一に流体を送液し、生成物を大量に生産することが可能な液滴生成用製造装置を提供することにある。

【課題を解決するための手段】

【0009】

本発明は、上記目的を解決するために、微小流路構造体の型(スタンパ)を製作し、これを用いて特定の硬度を有する多数の樹脂製の基板を成形・複製し、この微小流路構造基板より硬い治具と、微小流路構造体基板より柔らかい板の間にこの微小流路構造基板を挟んで使用する、液滴生成用微小流路集合体装置である(以下、当該装置を「MRブロック」という。)。このMRブロックは、分散相を導入するための導入口および微小流路基板へ連通する導入流路と、連続相を導入するための導入口及び微小流路基板へ連通する導入流路と、分散相及び連続相を介して生成された粒子を排出させるための排出流路及び排出口とを備える。

【0010】

すなわち本発明は、流体を導入する流体導入口と前記流体により微粒子を生成する微小流路と生成した微粒子を含有する流体を排出する流体排出口とを有する微小流路構造体であって、前記微小流路構造体は、前記流体を前記微小流路に供給する流体供給用構造体と前記微小流路を有する微小流路基板とこれらの間に介される板とから構成されており、前記微小流路基板の基材が、JIS K 6253準拠のデュロメータ硬さ試験方法でタイプDにおける硬度70以上であり、かつJIS K 7152−4準拠の成形収縮率は3%以下の樹脂である液滴生成用微小流路集合体装置である。

【0011】

また本発明は、微小流路構造体が、分散相を導入する導入口およびそれに連通する分散相導入微小流路と、連続相を導入する導入口およびそれに連通する連続相導入微小流路と、前記分散相導入微小流路と連続相導入微小流路とが交差して分散相からなる液滴生成用微小流路と、前記液滴生成用微小流路と連通し生成した微粒子を含有する流体を排出する流体排出口と、を有する上記の液滴生成用微小流路集合体装置である。

【0012】

また本発明は、前記微小流路基板の両側にJIS K 6253準拠のデュロメータ硬さ試験方法でタイプDにおける硬度70以下の板を配置し、さらにその両側に前記微小流路基板の基材より硬い治具を配置した積層体を有する上記の液滴生成用微小流路集合体装置である。

【0013】

また本発明は、流体供給用構造体が、前記流体を導入するための流体導入口としての1以上の貫通穴を有し、前記流体導入口と連通し前記導入した流体を一時的に蓄える貯蔵空間を有し、かつ前記貯蔵空間から、前記微小流路基板に形成された1以上の微小流路の各々の流体導入口に連通して前記微小流路に流体を供給するための1以上の放射状に直線的及び/又は曲線的に形成された供給流路を有し、この流体供給用構造体の少なくとも1つは、圧着する上下治具間より下方に位置する上記の液滴生成用微小流路集合体装置である。

【0014】

また本発明は、微小流路基板と、微小流路基板に形成されている流路に蓋をして流路を形成するカバー体とを、平板状の治具を圧着することで密着させてなる上記の液滴生成用微小流路集合体装置である。

【0015】

また本発明は、カバー体が流路基板より硬い上記の液滴生成用微小流路集合体装置である。

【0016】

また本発明は、微小流路基板に形成されている流路が、微小流路基板において線または点対称な構成となっており、その対称中心に空間があいており、圧着治具を有する上記の液滴生成用微小流路集合体

また本発明は、微小流路基板を立体的に積層するまたはカバー体を設置するための位置決め機構を有する上記の液滴生成用微小流路集合体装置である。

【0017】

また本発明は、微小流路基板の一部に、当該微小流路基板どうしを積層状態から分離するため治具を挿入する凹部を有する上記の液滴生成用微小流路集合体装置である。

【0018】

また本発明は、流体供給用構造体と微小流路基板との間に介される板と連通する穴が、圧着治具の平面上に並んでおり、流体供給用構造体と微小流路基板との間に介される板に設けた穴でそれぞれの穴を一度に位置合わせする構造となる上記の液滴生成用微小流路集合体装置である。

【0019】

また本発明は、流体供給用構造体と微小流路基板との間に介される板が、微小流路基板より小さい上記の液滴生成用微小流路集合体装置である。

【0020】

また本発明は、微小流路基板に形成されている流路表面が親水化処理されている上記の液滴生成用微小流路集合体装置である。

【0021】

また本発明は、微小流路基板を積層する際、微小流路基板に形成されている流路を、微小流路基板とは別の微小流路基板の流路形成面の裏面にて蓋をするカバー体として積層してなる上記の液滴生成用微小流路集合体装置である。

【0022】

また本発明は、流体供給用構造体と連通する縦穴流路(貫通孔)から導入微小流路の導入部の流路の深さが、液滴生成用微小流路の深さより深い上記の液滴生成用微小流路集合体装置である。

【0023】

また本発明は、微小流路基板に形成される排出流路において、流路の一部が深くなっている上記の液滴生成用微小流路集合体装置である。

【0024】

また本発明は、2枚のそれぞれ異なる流路構造を有する微小流路基板を、流路が形成されている面どうしを対面させたときに、流路が異なる微小流路基板上の流路が交差する部分で液滴を形成させる構造を持つ上記の液滴生成用微小流路集合体装置である。

【0025】

また本発明は、一方の微小流路基板上の流路構造が環状であって、始点及び終点を持たない構造である上記の液滴生成用微小流路集合体装置である。

【0026】

また本発明は、一方の流路基板の溝が同心円である上記の液滴生成用微小流路集合体装置である。

【0027】

また本発明は、分散相または連続相の微小流路基板へ導入する流路を流路基板の下方に位置させ、各基板を通り排出する流体の送液方向が上向きである上記の液滴生成用微小流路集合体装置である。

【0028】

以下、本発明を詳細に説明する。

【0029】

上記の通り、本発明は流体を導入する流体導入口と、導入される流体により微粒子を生成する微小流路と、微小流路において生成した微粒子を含有する流体を排出する流体排出口と、を有する微小流路構造体である。この微小流路構造体は、流体を微小流路に供給する流体供給用構造体と微小流路を有する微小流路基板から構成されている。さらに、この微小流路基板の基材として、JIS K 6253準拠のデュロメータ硬さ試験方法でタイプDにおける硬度70以上であり、かつJIS K 7152−4準拠の成形収縮率は3%以下の樹脂である、液滴生成用微小流路集合体装置である。

【0030】

このため本発明は、上記の微小流路構造体の型(スタンパ)を製作する。スタンパは、微細な加工が出来る板に機械的な手法を用いて凸部を形成し、これを転写して微小流路基板(溝基板)としても良いし、一旦、化学的、機械的方法で溝を形成した板に、電鋳などで溝の型を写した金属性のスタンパとしこれを樹脂に転写しても良い。転写には射出成形などの公知の手法を用いればよい。

【0031】

転写する樹脂製基板、すなわち微小流路基板の基材として、POM(ポリアセタール)ナイロン、ポリエーテルイミド、ポリエチレン、ポリフェニレンサルファイド、ポリプロピレン、ポリエチレン等の熱可塑性樹脂や、メラミン、フェノール、エポキシなどの熱硬化性樹脂から、成形性の容易さや、連続相または分散相となる液の耐液性、また、表面修飾の容易さを考慮して適宜選べばよい。具体的には、射出成形などの成形性の面や、成形後に微小流路集合体装置として本発明の目的を達成するため、上記例に挙げられる、JIS K 6253準拠のデュロメータ硬さ試験方法でタイプDにおける硬度70以上であり、かつJIS K 7152−4準拠の成形収縮率は3%以下の樹脂を用いることができる。

【0032】

また、本発明の液滴生成用微小流路集合体装置に用いられる、流体を微小流路に供給する流体供給用構造体についても上記微小流路基板と同様に公知の手法を用いて製造できる。この流体供給用構造体とは、流体を導入するための流体導入口としての1以上の貫通穴を有し、流体導入口と連通し導入した流体を一時的に蓄える貯蔵空間を有し、かつ貯蔵空間から、微小流路基板に形成された1以上の微小流路の各々の流体導入口に連通して微小流路に流体を供給するための1以上の放射状に直線的及び/又は曲線的に形成された供給流路を有するものであり、この流体供給用構造体の少なくとも1つは、圧着する上下治具間より下方に位置させることで、本発明の液滴生成用微小流路集合体装置の構成となる。

【0033】

こうして複製した基板(微小流路基板)と、微小流路基板に形成されている流路に蓋をして流路を形成するカバー体を、この基板より硬い治具と基板より柔らかい板(以下「パッキン」という。)、より具体的にはデュロメータ硬さ試験方法でタイプDにおける硬度70以下の板、例えばテフロン(登録商標)を介して挟んで使用することで、カバー体と微小流路基板(溝基板)で流路を形成させるが、溝流路全体を圧着させるために、パッキンは、全流路範囲、特に流路の直上下方に位置する部分すなわち両側に位置することが必要である。

【0034】

さらにその両側に微小流路基板の基材より硬い治具、例えば平板状のステンレス製治具を配置し、カバー体と微小流路基板(溝基板)とを圧着させて密着させてなる積層体を形成し本発明の液滴生成用微小流路集合体装置に供することができる。また、このカバー体は微小流路基板より硬い基材とすることが好ましい。

【0035】

またこのMRブロックは、分散相を導入する導入口およびそれに連通する分散相導入微小流路と、連続相を導入する導入口およびそれに連通する連続相導入微小流路と、分散相導入微小流路と連続相導入微小流路とが交差して分散相からなる液滴生成用微小流路と、液滴生成用微小流路と連通し生成した微粒子を含有する流体を排出する流体排出口とを備え、分散相や連続相を導入するための導入口および微小流路基板へ立体的に連通する導入流路へ均等に送液するための少なくとも1つの分配流路や、分散相及び連続相を介して生成された粒子を排出させるための排出流路を集合するための流路が圧着治具の間に無い構造とすることで、微小流路基板を均等に圧着することができる構造となる。

【0036】

また、この圧着する微小流路基板に形成されている流路表面が親水化処理されていることが好ましく、親水化処理により、より容易に水相を連続相として液滴を生成できるが、この表面処理には、金スパッタ、ニッケルスパッタ、シリコンやSiO2スパッタなどの薄膜を付ける方法、アッシング処理、プラズマ処理、オゾン処理やスルホン化などの親水性基の表面修飾、逆スパッタや酸・アルカリ処理などによる表面積増大による親水化方法等から任意に選べばよい。

【0037】

またこの微小流路基板を積層する際、微小流路基板に形成されている流路を、微小流路基板とは別の微小流路基板の流路形成面の裏面、好ましくは表面が親水化処理されている裏面をカバー体として積層することによりカバー体を別途設けることなく積層することも可能である。

【0038】

また、流路をカバー体と密着させる為には基板を周辺部のみボルトや万力等の部品を用いて治具を圧着すると、内周部流路の密着性が悪くなり、流路から漏洩しやすくなり均一な液滴生成が困難となるため、基板の中心等に穴を通してボルト等で締め付けることにより密着することで内周部の漏れを防止したり、圧着治具の、圧着する力点と力点の間を凸形状、例えば、円板流路では流路とカバー体の密着させる領域は円錐状であることで流路の密着性をあげることができる。

【0039】

こうして、圧着することにより溝を形成した樹脂基板と蓋を密着させるが、複製した基板は、数μから十数ミクロン程度の厚みムラを有しており、圧着により樹脂基板を弾性変形させ流路の密着性をあげることができることから、用いる基板の塑性変形の範囲以下の力で圧着することが必要である。すなわち、基板の平面性が高いほど、低い圧着力で溝基板とカバー体を密着させることが出来る。また、圧着したままでいると、溝基板は弾性変形範囲内の力でもクリープ変形を引き起こすことから、溝とカバーが密着し、流体が溝から漏れない範囲で出来るだけ低圧で圧着することが望ましい。また、カバー体の溝に当たる部分は、圧着力により溝側に凸となり流路狭化し、導入液の送液の不均一化、また、生成した液滴の分裂を引き起こす場合があることから、用いる蓋基板は流路基板と同等か、または、溝基板より硬いことが望ましい。

【0040】

また、圧着は、長時間にわたると基板のクリープ変形を引き起こすことから、使用しないときは、適宜、圧着力を低減して保管することが望ましい。

【0041】

さらに、圧着による流路変形を考慮して、流体供給用構造体と連通する縦穴流路(貫通孔)から導入微小流路の導入部の流路の深さを液滴生成用微小流路の深さより深くすることによって、集積したそれぞれの液滴生成用流路に連続相および分散相流体を均一に供給し、流体の剪断力によって変化する液滴を均一にすることが、長期にわたって可能となる。

【0042】

また、排出流路が狭い場合に、液滴が押しつぶされて発生する生成液滴の分裂現象があるが、微小流路基板に形成される排出流路において流路の一部を途中から深くする事により、流路変形によるこの分裂現象を、長期にわたって低減することが可能となる。

【0043】

また本発明の装置は、微小流路基板を立体的に積層するまたはカバー体を設置するための位置決め機構を有する。すなわち、微小流路基板(溝基板)を積層する場合、または、カバー体として機能する基板と合わせる場合には、透明でない基板を用いる場合に特に必要であるが、位置決め機構を有することが必要である。ここで、位置決め機構とは、あらかじめ成型時に1カ所以上のオリエンテーション・フラット部や凸凹を有する構造や射出成形時に樹脂を射出充填した後にカットパンチで形成した中心孔、また、成形時に流路形成と共にトンボ等の基準位置に合わせて形成した穴などを言う。この位置決め機構を用い、カバー体や溝基板を立体的に位置決めて積層することが容易に可能となる。

【0044】

また、基板の周辺部の一部に、切り欠きを設けた構造とすることで、MRブロックを分解洗浄する際、この隙間に治具を挿入して流路基板とカバー体を分解しやすくなる。

【0045】

また、微小流路基板に形成されている流路が、微小流路基板において線または点対称な構成となっており、その対称中心に空間があいており、圧着治具を有する。圧着治具のパッキンと連通する穴が平面上に並んだ構造とすることで、流路基板を圧着すると共に、1枚の平らなパッキン上に設けた複数の穴で流路基板の複数箇所の供給口や、排出口を一度に位置合わせすることが可能となる。また同時に溝基板とカバー体との圧着することが出来る構造となる。つまり、流体供給用構造体と微小流路基板との間に介される板と連通する穴が、圧着治具の平面上に並んでおり、流体供給用構造体と微小流路基板との間に介される板に設けた穴でそれぞれの穴を一度に位置合わせする構造となる。このとき、圧着治具のパッキンと接触する部分に、パッキンの厚さより低い凸状の仕切を設けこの部分での液の漏出・混合を防止する構造が有っても良い。

【0046】

さらに、圧着治具と微小流路基板との間に設けるパッキンの、流路圧着に実質的に不要な部分に穴が開けることにより、圧着したい流路範囲(面積)を狭くして総プレス圧力を低減したり、基板の厚みムラが大きくなる部分を回避して流路を配置したり、圧着機構の為の空間や位置決め機構の為の空間とすることができる。

【0047】

また、上記した流体供給用構造体と微小流路基板との間に介される板が、微小流路基板より小さいことが好ましい。このような構成とすることで、例えばディスク状の円形基板を用いた場合、厚みムラの発生しやすい内外周を外すことができ、内外周部の平面性が劣る部分もパッキンと接触しても、余分に圧着力をかける必要がなく、密着させる必要がある部分だけ密着させることができる。

【0048】

また、2枚のそれぞれ異なる流路構造を有する微小流路基板を、流路が形成されている面どうしを対面させたときに、流路が異なる微小流路基板上の流路が交差する部分で液滴を形成させる構造を持つ構造とすることで、それぞれ2枚の流路深さや交差角度、1つの連続相に連通する分散相流路の本数などのことなる微小流路基板を選ぶ事で交差部の構造を容易に制御可能とし、液滴生成量や粒径を制御構造する事が可能となる。

例えば、各流路の圧損を低くするために流路断面積を大きくした連続相や分散相の導入微小流路と排出流路とを一方に形成し、カバー体となるもう一方の微小流路基板には連続相より微細な幅・深さの分散相流路を10本形成して向かい合わせると、交差部分は、太い連続相に微細な多数本の分散相流路が連通する構造となる。また、微細な分散相流路20本を有するカバー体を選んで向かい合わせることにより、連続相に対する分散相の送液量を2倍した構造とするような選択と組み合わせが容易に可能となる。

【0049】

また、一方の微小流路基板上の流路構造が環状や特別には同心円状であって、始点及び終点を持たない構造であることで、穴位置形成、もしくは、圧着位置決めを容易にすることが出来る。例えば、図22(a)のカバー体44のようなリング状の場合、流路を積層するためには基板に貫通穴を形成する必要があるが、向き合わせるもう一方の微小流路基板45の穴位置を決まった半径位置に等間隔で形成することにより、カバー体44の基板に設ける穴位置は、基板45と同じ半径位置に等間隔で形成すればよく、穴位置の周方向の位置を精密に制御する必要がない構造となり、穴形成が容易かつ安価に可能となる。流路基板の貫通穴は、成形持に一体成形されても良いし、基板成形後に機械的に加工しても良い。また、分散相または連続相の微小流路基板へ導入する流路を流路基板の下方に位置させ、各基板を通り排出する流体の送液方向が上向きであることによって、MRブロック内部の液体送液部の空気を送液流体と置換しやすくすることが可能である。また、送液液体の比重により、導入、排出口の位置を調整しても良い。

【0050】

また本発明の装置は、複数の微小流路基板を積層させたときには、微小流路基板の一部に、微小流路基板どうしを積層状態から分離するため治具を挿入する凹部を有する。このような態様により積層された微小流路基板を効率的に分離することができる。

【0051】

本発明のMRブロックを用いた製造方法における用途の例としては、高速液体クロマトグラフィー用カラムの充填剤、圧力測定フィルム、ノーカーボン(感圧複写)紙、トナー、熱膨張剤、熱媒体、調光ガラス、ギャップ剤(スペーサ)、サーモクロミック(感温液晶、感温染料)、磁気泳動カプセル、農薬、人工飼料、人工種子、芳香剤、マッサージクリーム、口紅、ビタミン類カプセル、活性炭、含酵素カプセル、DDS(ドラッグデリバリーシステム)などが挙げられる。

【0052】

以下では、本発明のMRブロックを図を用いてより具体的に説明する。

【0053】

本発明におけるMRブロックの代表的な概念図を図1に示す。MRブロックは、多数の樹脂製の円形の基板を成形・複製した溝基板(15)の表面を親水処理したのち、位置を決めてカバー体(16)とともに積層し、溝基板とカバー体より柔らかいパッキン(6)の間にこの基板を溶着または接着することなく位置決めピン(5)等で位置決めして挟み、外周部ボルト(3)と、基板中心に開けた位置をボルト(4)で締めて溝基板とカバー体とを1層以上積層した基板を上下の圧着治具(1,2)で圧着し、基板どうしを密着させる。また、この圧着治具の上下に、各基板、各流路へ流体を分配供給するための貫通穴(7,8)に通ずる供給流路(9,10)を有するが、これは、図2,図3の様な放射状の流体供給流路であり、導入口(11,12)から、各流路基板へ連続相及び分散相を導入することができる構造となっている。また、生成した液滴を各流路基板、流路から集めて排出する流路(13)を持つ。

【0054】

図4に、本発明におけるMRブロック基板の積層例を示す。図4は、下部パッキン(6)の上に溝基板(15)を上向きにして予め開けた位置決めピンを通して上側に5層積み重ね、カバー体(16)をのせて、その上に上部パッキン(6)を位置させた例である。パッキンは、Oリングのようなそれぞれ個別に設けずに1枚の平板に必要な位置に貫通穴を開けるとともに、溝基板を圧着するが、実質的に不用な中心部分は空間であり、溝基板軸位置決めと共に圧着ボルトを通して圧着機構としている。また、カバー体、およびパッキンは溝基板と位置決めピン等により位置決め、積層を容易にしている。また、連続相、分散槽の導入は下方より導入しているが、こうすることにより、圧着治具および溝基板部分のみを液の供給排出部分と分離し、カートリッジ式に取り外すことも可能となる。

【0055】

図5、図6、図7は図4の基板およびパッキンの積層断面を示す。図4(a)は、溝を基板(15)の上方に向け、溝のカバーをそれぞれ上方に位置する溝基板の裏面をカバー面として流路を形成し、最上部の溝基板にはカバー体(16)を密着させて流路とし、下方から連続相と分散相を供給し、液滴を上方に排出する時の各基板の微小流路および各供給流路の断面を示す。

【0056】

図4(b)は、図4(a)右部の積層された基板の一部を拡大した図である。図4(b)中のA−A’、B−B’、C−C’はそれぞれ、流路を形成した溝部の断面図、連続相および分散相供給流路(7,9)の断面図、排出流路(19)の断面図、である。ここで、供給流路は、パッキン、カバー体を貫通して治具まで到達しても良いが、使用前の流路内の気泡を抜くことや、使用後の洗浄を考慮すると図中にしめしたように行き止まり供給流路とならない方が好ましい。

【0057】

図8(a)に、連続相の導入流路及び排出流路と基板の片面に形成した溝基板(21)の上に、下面に連続相、上面に分散相の溝を形成した溝基板(22)と、下面に分散相の溝を形成したカバー体(23)とを位置決めして向き合わせ、各層、各微小流路の1カ所で交差する構造(24)とし、上下にパッキン(6)を位置した構造を示す。これを図1と同様な圧着治具で挟み込み圧着することで流路を密着させることにより、図8(b)に示すMRブロックとしても良い。また、基板に切り欠き(26)を設け、図8(c)に示す切り欠けを揃えた構成とすれば、積層した基板を洗浄等の目的のために分解しやすい構造となる。

【0058】

図9に、連続相の導入流路及び排出流路および有機相の導入流路の一部を径方向に配置させて基板の片面に形成した溝基板(29)の上に、下面に分散相の溝一部となるリング状の溝と上面に(29)と同様の流路を形成した溝基板(28)と、下面に(28)下面と同様のリング状の溝を形成したカバー体(27)とを中心位置のみ位置決めして向き合わせ、各層、各微小流路の数カ所で交差する構造(30)とし、上下にパッキン(6)を位置した構造(31)を示す。これを図1と同様な圧着治具で挟み込み圧着することで流路を密着させるが(図9(b)に示す)、カバー体に形成する供給排出流路となる貫通穴は、同じ半径位置に有れば、溝基板と供給流路の導通が出来ればどの位置に形成してもよく、その面どうしの精密な位置あわせの必要なく積層することが出来る。こうして基板の立体的集積が簡便なMRブロックとすることが出来る。このとき、リング状に流れる分散相とは溝は連続相溝より狭いことが望ましく、送液抵抗(圧損)を考慮して内周側から外周に向かった送液方向とすることで有効に基板面を利用することが出来る。図10(a)に積層して形成する流路基板およびその一部を拡大した図10(b)を示す。連続相および分散相は、供給流路(33、32)から導入され、34で形成したリングの本数箇所交差し、それぞれ液滴を形成し、35排出流路へ排出される。こうすることで、周方向の位置決めをすることなく積層できるので、立体的に集積する場合に簡便な構造とすることが出来る。

対照的に図7は精密な位置決めを必要とし、多数の積層する場合に簡便でない。

【発明の効果】

【0059】

本発明のMRブロックは、微小流路構造体の型(スタンパ)を製作し、これを用いて多数の樹脂製の基板を成形・複製し、この微小流路構造基板より硬い治具と、微小流路構造体基板より柔らかい板の間にこの微小流路構造基板を挟んで使用する構造を有する液滴生成用微小流路集合体装置であって、流路を溶着、接着することなく、圧着することにより、表面を親水処理した溝基板とカバー体とを1層以上積層、密着させ、均一な液滴を長期にわたって使用、微小粒子を製造することができる。

【実施例】

【0060】

以下では、本発明の実施例を示し、更に詳しく発明の実施の形態について説明する。なお、本発明は以下の実施例に限定されるものではなく、本発明の要旨を逸脱しない範囲で、任意に変更可能であることは言うまでもない。

【0061】

(実施例1)

本発明における実施例の概念図を図11に示した。ガラス原盤にクロム及び金を成膜し、その上にニッケルメッキを300μm成膜して原盤より剥離してスタンパとし、射出成形法により、ジュラコン(登録商標)M90−44グレード品の樹脂を用いて、交差部の溝の深さ130μm、幅は310μmの溝流路をΦ135mmの基板の片面に射出成形・転写した基板を製作した。これに、Φ1.5mmのドリルで導入口と排出口を形成し、基板の両表面にクロムを20nm、金を100nmスパッタで成膜したポリアセタール樹脂製溝基板3枚(15)の上に、射出成形して得たポリアセタール樹脂製カバー体(16)と同様に成膜し、位置決めて合わせ、上下にテフロン(登録商標)製のパッキンで挟み、これを図中に示すような上側の圧着治具の中心部が凸(外周−内周高低差130μm)となったステンレス製圧着治具で挟み込み外周の12本の外周のボルトを20N・mで圧着することで流路を密着させた。また、圧着治具の上に排出流路集合部、治具の下にそれぞれ、幅1.0mm、深さ1.0mmの放射状溝の連続相、分散相の分配流路部を位置させMRブロックとした。

【0062】

図12(a)には使用した微小流路基板(36)と微小流路の一部を拡大した図12(b)を示した。図12に示すように、1本の微小流路は第1の流体を導入する入口(32)、第2の流体を導入する入口(33)、合流部(34)、排出口(35)を1単位として構成されており、この1単位の微小流路が図12に示すように、微小流路基板上に100本形成されている。このMRブロックに、導入する導入口(11,12)流体用フレアフィットアダプターを接続し、テフロン(登録商標)チューブを介して流体送液用ポンプ(17,18)に接続した。上部の排出流路集合部からの流体排出口(14)にフレアフィットアダプターを介して微小流路で生成した微小液滴を排出し回収した。ここで、テフロン(登録商標)チューブは、排出液滴が破壊しないことを確かめて、内径2mmテフロン(登録商標)チューブを用いた。

【0063】

本実施例では、第1の流体送液用ポンプ(17)により3%のポリビニルアルコール水溶液を微小流路構造体に 約6.0ml/分の送液速度で送液し、第2の流体送液用ポンプ(18)によりジビニルベンゼンと酢酸ブチルの混合溶液を微小流路構造体に約2.0ml/分で送液し、各々の流体の導入用フレアフィットアダプターを介してそれぞれ導入口(11,12)より、貯蔵空間(39、42)、放射状供給流路(40、43)から各流路へ連通する縦穴である供給流路(7,8)に導入した。

それぞれの流路は、立体滴に積層された供給流路(7,8)を通って、微小流路基板(15)に形成したY字状の微小流路のそれぞれに導入され、Y字状の微小流路の合流部において連続相であるポリビニルアルコール水溶液が分散相であるジビニルベンゼンと酢酸ブチルの混合溶液をせん断することで微小液滴が生成される。排出口(35)から排出流路を通り、集合され、流体排出口(14)に接続されたフレアフィットアダプターから排出された微小液滴を含む流体をサンプリングし100個の微小液滴を測定した結果、平均粒径が約257μmでその粒径分散度が3.8%であった。図13に捕集した液滴写真を示す。この結果から、本発明のMRブロックを用いることにより、溶着や接着することなく基板を積層。圧着することで、均一な液滴を得ることが出来る。なお、粒径分散度とは、サンプリングした微小液滴の標準偏差を平均粒径で除算して得られる値で、粒径分布の広がりを示す目安となる数値である。

【0064】

(比較例1)

比較例の概念図を図14に示した。実施例1と同様にポリアセタール樹脂製溝基板3枚(15)の上に、同様に射出成形し、表面にクロムおよび金をスパッタして得たポリアセタール樹脂製カバー体(16)とを位置決めして合わせ、これを図中に示すような平板の圧着治具で挟み込み外周の12本の外周のボルトを24N・mで圧着した。

【0065】

このMRブロックに第1の流体送液用ポンプ(17)により3%のポリビニルアルコール水溶液を微小流路構造体に 約6.0ml/分の送液速度で送液し、第2の流体送液用ポンプ(18)によりジビニルベンゼンと酢酸ブチルの混合溶液を微小流路構造体に約2.0ml/分で送液し、排出された微小液滴を含む流体をサンプリングし100個の微小液滴を測定した結果、平均粒径が約160μmでその粒径分散度が50%であった。図15に捕集した液滴写真を示す。基板の密着程度を確認するため、流路基板間に感圧紙を挿入し、同様にボルトを締めて確認したところ図16のような結果であった。図16で黒い部分が密着している部分を示す。

【0066】

(実施例2)

実施例1と同様のポリアセタール樹脂製溝基板3枚(15)の上に、同様に射出成形し、表面にクロムおよび金をスパッタして得たポリアセタール樹脂製カバー体(16)とを位置決めして合わせ、これを図1に示すような平板の圧着治具で挟み込み外周の12本の外周のボルトを24N・m、1本の中心ボルトを40N・mのトルクで圧着した。

【0067】

このMRブロックに第1の流体送液用ポンプ(17)により3%のポリビニルアルコール水溶液を微小流路構造体に 約6.0ml/分の送液速度で送液し、第2の流体送液用ポンプ(18)によりジビニルベンゼンと酢酸ブチルの混合溶液を微小流路構造体に約2.0ml/分で送液し、排出された微小液滴を含む流体をサンプリングし100個の微小液滴を測定した結果、平均粒径が約243μmでその粒径分散度が5.2%であった。この結果から、本発明のMRブロックを用いることにより、溶着や接着することなく基板を積層。圧着することで、均一な液滴を得ることが出来る。また、同様な流路基板間に感圧紙を挿入し、同様にボルトを締めて確認したところ図17のような均一な結果であり、面内圧は1.8〜2.5MPaであった。

【0068】

(実施例3)

実施例2と同様なMRブロックを用い、交差部の溝の深さは、交差部で深さ50μm、幅は120μmの溝を有するΦ120mmのデルリン(登録商標)DS500Mグレード樹脂製溝基板45枚(15)とカバー体を用い形成し、流路となる表面全体をアルゴンガス雰囲気でプラズマ処理した溝基板を外周12本の外周のボルトを19N・m、1本の中心ボルトを34N・mのトルクで圧着した。第1の流体送液用ポンプ(17)により4%のポリビニルアルコール水溶液を微小流路構造体に 約20ml/分の送液速度で送液し、第2の流体送液用ポンプ(18)によりジビニルベンゼンと酢酸ブチルの混合溶液を微小流路構造体に約10ml/分で送液し、排出された微小液滴を含む流体をサンプリングし100個の微小液滴を測定した結果、平均粒径が約95μmでその粒径分散度が8.0%であった。この結果から、本発明のMRブロックを用いることにより、溶着や接着することなく基板を高積層、圧着することで、均一な液滴を得ることが出来る。

【0069】

(実施例4)

実施例4に用いた溝基板の流路の写真を図18(a)に、流路の拡大図を図18(b)に示した。ジュラコン(登録商標)M270Sグレード品の樹脂を用いて、交差部の溝の深さ50μm、幅は120μm、排出側の流路を途中から200μm深くした溝流路をΦ135mmの基板に転写するとともに穴を一体成形したこの溝基板とカバー体の表面をアルゴンガス雰囲気でプラズマ処理し、実施例2と同様に圧着してMRブロックとした。このブロックに第1の流体送液用ポンプ(17)により4%のポリビニルアルコール水溶液を微小流路構造体に 約1.2ml/分の送液速度で送液し、第2の流体送液用ポンプ(18)によりジビニルベンゼンと酢酸ブチルの混合溶液を微小流路構造体に約0.4ml/分で送液し、排出された微小液滴を含む流体をサンプリングし100個の微小液滴を測定した結果、平均粒径が約95μmでその粒径分散度が6.7%であった。また、このMRブロックを500時間連続運転後、捕集した液滴の平均粒径は約91μmでその粒径分散度が12%であった。これは、僅かに微粒が増加したことによる。また、このMRブロックを分解し、再度、新しい蓋基板を各溝流路を使用した溝基板との間に位置させ、図16のように溝と蓋基板を交互に積層・圧着して、MRブロックを組立て、送液した結果、平均粒径90μm、粒径分散度6.0%と良好な液滴であった。

【0070】

(実施例5)

実施例4と同等の溝基板を用い、厚さ100μmのステンレス製の蓋基板を各溝基板との間に位置させ、図19のように溝と蓋基板を交互に積層・圧着して、MRブロックを組立て、送液した結果、平均粒径94μm、粒径分散度5.8%と良好な液滴であった。

【0071】

(実施例6)

実施例6に用いた溝基板の流路の概略図を図20(a)に、溝基板(39)とカバー体(40)を向かいあわせた基板を図20(b)、図20(b)の基板中の流路の拡大図を図20(c)に示す。デルリン(登録商標)DS500Mグレード樹脂製溝基板を用いて、水相と有機相一部を流路深さ45μmとして成形した溝基板(38)と、水相流路と交差する有機相の一部流路を7μmの深さで形成したカバー体基板(39)の表面にクロムを20nm、金を100nmスパッタで成膜し、各面どうしを精密に位置決めして向かい合わるように圧着しMRブロックとした。この基板(40)は、連続相1本に対し連続相40本交差した流路が50本集積した構造を有している。このブロックに第1の流体送液用ポンプ(17)により4%のポリビニルアルコール水溶液を微小流路構造体に約0.5ml/分の送液速度で送液し、第2の流体送液用ポンプ(18)によりジビニルベンゼンと酢酸ブチルの混合溶液を微小流路構造体に約0.25ml/分で送液し、排出された微小液滴を含む流体をサンプリングし100個の微小液滴を測定した結果、平均粒径が29.8μm、粒径分散度が11.9%であった。このように、微小な液滴においても分散度が良いものが得られた。

【0072】

(実施例7)

実施例7に用いた溝基板の流路の概略図を図21に示した。デルリン(登録商標)DS500Mグレード樹脂製溝基板を用いて、水相と有機相一部を流路深さ45μmの溝と、有機相の水相と合流する部分の深さ7μmと2段の流路基板を形成した基板(41)の表面をアルゴンガス雰囲気でプラズマ処理し、同様に表面処理した流路を持たない貫通穴のみのカバー体と位置決めして向かい合わせて圧着し、MRブロックとした。このブロックに第1の流体送液用ポンプ(17)により4%のポリビニルアルコール水溶液を微小流路構造体に約0.2ml/分の送液速度で送液し、第2の流体送液用ポンプ(18)によりジビニルベンゼンと酢酸ブチルの混合溶液を微小流路構造体に約0.1ml/分で送液し、排出された微小液滴を含む流体をサンプリングし100個の微小液滴を測定した結果、平均粒径が28.2μm、粒径分散度が12.9%であった。このように、微小な液滴においても分散度が良いものが得られた。

【0073】

(実施例8)

実施例8に用いた溝基板の流路の概略図を図22(a)に、溝基板(45)とカバー体(44)を向かいあわせた基板を図22(b)、図22(b)の基板中の流路の拡大図を図22(c)に示した。デルリン(登録商標)DS500Mグレード樹脂製溝基板を用いて、水相と有機相一部を流路深さ45μmで一方の基板(45)に形成し、もう一方の基板に深さ7μmのリング状の有機相流路の一部(44)を形成した基板を周方向の位置を決めずに決まった径方向の位置に穴を機械加工し、この基板の表面をアルゴンガス雰囲気でプラズマ処理し、溝面どうしを中心穴で位置決めしてMRブロックとした。このブロックに第1の流体送液用ポンプ(17)により4%のポリビニルアルコール水溶液を微小流路構造体に約1.0ml/分の送液速度で送液し、第2の流体送液用ポンプ(18)によりジビニルベンゼンと酢酸ブチルの混合溶液を微小流路構造体に約0.5ml/分で送液し、排出された微小液滴を含む流体をサンプリングし100個の微小液滴を測定した結果、平均粒径が30.1μm、粒径分散度が11.1%であった。このように、穴加工および、積層を簡便にすることが出来た。

【0074】

(実施例9)

実施例9に用いた溝基板の流路の拡大図写真(貫通穴加工前)を図23(a)に、図23(a)中の連続相導入部の拡大図を図23(b)に、図23(a)中の排出流路の拡大図を図23(c)に示した。デルリン(登録商標)DS500Mグレード品の樹脂を用いて、交差部の溝の深さ110μm、幅は240μm、排出側の流路を途中から160μmになるように交差部より50μm深くした溝流路をΦ120mmの基板に転写するとともに貫通穴を後加工した。この溝基板3枚とカバー体の表面をアルゴンガス雰囲気でプラズマ処理し、実施例2と同様に圧着してMRブロックとした。このブロックに第1の流体送液用ポンプ(17)により3%のポリビニルアルコール水溶液を微小流路構造体に 約3.6ml/分の送液速度で送液し、第2の流体送液用ポンプ(18)によりジビニルベンゼンと酢酸ブチルの混合溶液を微小流路構造体に約1.8ml/分で送液し、排出された微小液滴を含む流体をサンプリングし100個の微小液滴を測定した結果、平均粒径が約197μmでその粒径分散度が5.2%であった。また、このMRブロックを液滴生成している途中で送液停止し、液滴を封入したまま1000時間保管した。このような悪条件下で保管した後、プランジャーポンプで水洗浄し、初期と同条件で送液して液滴を調製した。捕集した液滴の平均粒径は約193μm、粒径分散度は6.1%と良好な液滴であった。

【図面の簡単な説明】

【0075】

【図1】本発明におけるMRブロックの概略図である。

【図2】本発明における連続相を分配して送液する流路基板の一例の概念図である。

【図3】本発明における分散相を分配して送液する流路基板の一例の概念図である。

【図4】本発明におけるMRブロックの基本構成要素のうち、パッキン、微小流路基板、カバー体の積層構造を示した概念図である。

【図5】積層時の流路基板等の立体図を示した図4における溝部断面として、A−A’断面を示した概念図である。

【図6】積層時の流路基板等の立体図を示した図4における供給流路断面として、B−B’断面を示した概念図である。

【図7】積層時の流路基板等の立体図を示した図4における排出流路断面として、C−C’断面を示した概念図である。

【図8】本発明におけるMRブロックの基本構成要素のうち、流路基板に上下面に溝を形成した溝基板を用いた場合における、パッキン、流路基板、カバー体の積層構造を示した概念図である。

【図9】本発明におけるMRブロックの基本構成要素のうち、一方の面にリング状の溝を形成し、位置決めを簡便にした構造の概念図である。

【図10】図9の流路基板の一部の流路に流れる流体の流れの概念図である。

【図11】圧着する力点と力点の間の少なくとも1カ所を凸とする圧着治具を用いたMRブロックの概略図である。

【図12】実施例1に使用した微小流路基板と微小流路の拡大図である。

【図13】実施例1で捕集した液滴写真である。

【図14】比較例1におけるMRブロックの概略図である。

【図15】比較例1で捕集した液滴写真である。

【図16】比較例1における流路基板間の密着状態を示す図である。

【図17】実施例2における流路基板間の密着状態を示す図である。

【図18】実施例4に使用した微小流路基板と微小流路の拡大写真である。

【図19】実施例5におけるMRブロックの概略図である。

【図20】実施例6に用いた溝基板の流路の概略図である。

【図21】実施例7に用いた溝基板の流路の概略図と微小流路の拡大図である。

【図22】実施例8に用いた溝基板の流路の概略図と微小流路の拡大図である。

【図23】実施例9に用いた溝基板の流路の拡大図写真(貫通穴加工前)である。

【符号の説明】

【0076】

1 :上部圧着治具

2 :下部圧着治具

3 :外周部ボルト

4 :中心部ボルト

5 :位置決めピン

6 :パッキン

7 :連続相供給流路

8 :分散相供給流路

9 :分散相分配流路

10:連続相分配流路

11:分散相導入口

12:連続相導入口

13:排出流路集合部

14:排出口

15:流路基板

16:カバー体

17:連続相送液ポンプ

18:分散相送液ポンプ

19:排出流路

20:テフロン(登録商標)チューブ

21:片面に溝を形成した溝基板

22:両面に異なる溝を形成した溝基板

23:片面に溝を形成したカバー体

24:基板どうしを積層させた状態の概念図

25:積層した流路基板を上下パッキンで挟んだ状態の概念図

26:分解・洗浄等のため切り欠き例

27:片面にリング状の溝を形成したカバー体

28:カバー体と向き合わせることで交差流路を形成する溝を形成した溝基板

29:両面に流路の一部を形成した溝基板

30:基板どうしを積層させた状態の概念図

31:積層した流路基板を上下パッキンで挟んだ状態の概念図

32:両面の流路を合わせてできる微小交差流路の分散相導入口

33:両面の流路を合わせてできる微小交差流路の連続相導入口

34:両面の流路を合わせてできる微小交差流路の交差部

35:両面の流路を合わせてできる微小交差流路の排出口

36:実施例1に使用した微小流路基板

37:実施例4に使用した微小流路基板

38:実施例6に使用した溝基板(水相と有機相一部を流路深さ45μmとして成形した溝基板)

39:実施例6に使用した溝を形成したカバー体(水相流路と交差する有機相の一部流路を7μmの深さで成形したカバー体)

40:実施例6に使用した溝基板(38)とカバー体(39)を向かい合わせたることでて交差流路を形成した状態の概念図

41:実施例6に使用した溝基板とカバー体を積層させた状態で形成する流路拡大図(交差部分)

42:実施例7に使用した溝基板

43:実施例7に使用した基板の流路拡大図

44:実施例8に使用したリング溝を形成したカバー体

45:実施例8に使用した溝基板

46:実施例8に使用した溝基板とカバー体を積層させた状態

47:実施例8に使用した溝基板とカバー体を積層させた状態で形成する流路拡大図(部分)

48:連続相貯蔵空間

49:放射状連続相供給流路

50:7と連通する放射状流路の先端部分

51:分散相貯蔵空間

52:放射状分散相供給流路

53:8と連通する放射上流路の先端部分

【特許請求の範囲】

【請求項1】

流体を導入する流体導入口と前記流体により微粒子を生成する微小流路と生成した微粒子を含有する流体を排出する流体排出口とを有する微小流路構造体であって、前記微小流路構造体は、前記流体を前記微小流路に供給する流体供給用構造体と前記微小流路を有する微小流路基板とこれらの間に介される板とから構成されており、前記微小流路基板の基材が、JIS K 6253準拠のデュロメータ硬さ試験方法でタイプDにおける硬度70以上であり、かつJIS K 7152−4準拠の成形収縮率は3%以下の樹脂であることを特徴とする液滴生成用微小流路集合体装置。

【請求項2】

微小流路構造体が、分散相を導入する導入口およびそれに連通する分散相導入微小流路と、連続相を導入する導入口およびそれに連通する連続相導入微小流路と、前記分散相導入微小流路と連続相導入微小流路とが交差して分散相からなる液滴生成用微小流路と、前記液滴生成用微小流路と連通し生成した微粒子を含有する流体を排出する流体排出口と、を有することを特徴とする請求項1記載の液滴生成用微小流路集合体装置。

【請求項3】

前記微小流路基板の基材より硬い平板状の治具を上下に配置し、その間に、JIS K 6253準拠のデュロメータ硬さ試験方法でタイプDにおける硬度70以下の板を上下の2枚以上を介して、前記微小流路基板を挟む構成をなした積層体を有することを特徴とする請求項1または請求項2記載の液滴生成用微小流路集合体装置。

【請求項4】

流体供給用構造体が、前記流体を導入するための流体導入口としての1以上の貫通穴を有し、前記流体導入口と連通し前記導入した流体を一時的に蓄える貯蔵空間を有し、かつ前記貯蔵空間から、前記微小流路基板に形成された1以上の微小流路の各々の流体導入口に連通して前記微小流路に流体を供給するための1以上の放射状に直線的及び/又は曲線的に形成された供給流路を有し、この流体供給用構造体の少なくとも1つは、圧着する上下治具間より下方に位置すること特徴とする請求項1〜3のいずれかに記載の液滴生成用微小流路集合体装置。

【請求項5】

前記微小流路基板と、当該微小流路基板に形成されている流路に蓋をして流路を形成するカバー体とを、前記平板状の治具を圧着することで密着させてなることを特徴とする請求項3に記載の液滴生成用微小流路集合体装置。

【請求項6】

前記カバー体が前記微小流路基板より硬いことを特徴とする請求項5に記載の液滴生成用微小流路集合体装置。

【請求項7】

前記微小流路基板に形成されている流路が、当該微小流路基板において線または点対称な構成となっており、その対称中心に空間があいており、前記微小流路基板を圧着する圧着治具を有することを特徴とする請求項5または請求項6に記載の液滴生成用微小流路集合体装置。

【請求項8】

前記微小流路基板を立体的に積層するまたはカバー体を設置するための位置決め機構を有することを特徴とする請求項5〜7のいずれかに記載の液滴生成用微小流路集合体装置。

【請求項9】

前記微小流路基板の一部に、当該微小流路基板どうしを積層状態から分離するため治具を挿入する凹部を有することを特徴とする請求項5〜8のいずれかに記載の液滴生成用微小流路集合体装置。

【請求項10】

前記流体供給用構造体と微小流路基板との間に介される板と連通する穴が、前記圧着治具の平面上に並んでおり、当該記流体供給用構造体と微小流路基板との間に介される板に設けた穴でそれぞれの穴を一度に位置合わせする構造となることを特徴とする請求項1〜9のいずれかに記載の液滴生成用微小流路集合体装置。

【請求項11】

前記流体供給用構造体と微小流路基板との間に介される板が、前記微小流路基板より小さいことを特徴とする請求項1〜10のいずれかに記載の液滴生成用微小流路集合体装置。

【請求項12】

前記微小流路基板に形成されている流路表面が親水化処理されていることを特徴とする請求項1〜11のいずれかに記載の液滴生成用微小流路集合体装置。

【請求項13】

前記微小流路基板を積層する際、前記微小流路基板に形成されている流路を、当該微小流路基板とは別の微小流路基板の流路形成面の裏面にて蓋をするカバー体として積層してなることを特徴とする請求項5〜12のいずれかに記載の液滴生成用微小流路集合体装置。

【請求項14】

前記流体供給用構造体と連通する縦穴流路(貫通孔)から導入微小流路の導入部の流路の深さが、液滴生成用微小流路の深さより深いことを特徴とする請求項1〜7のいずれかに記載の液滴生成用微小流路集合体装置。

【請求項15】

前記微小流路基板に形成される排出流路において、流路の一部が深くなっていることを特徴とする請求項1〜14のいずれかに記載の液滴生成用微小流路集合体装置。

【請求項16】

2枚のそれぞれ異なる流路構造を有する微小流路基板を、流路が形成されている面どうしを対面させたときに、流路が異なる微小流路基板上の流路が交差する部分で液滴を形成させる構造を持つことを特徴とする請求項1〜15のいずれかに記載の液滴生成用微小流路集合体装置。

【請求項17】

一方の微小流路基板上の流路構造が環状であって、始点及び終点を持たない構造であることした請求項16に記載の液滴生成用微小流路集合体装置。

【請求項18】

一方の流路基板の溝が同心円であることを特徴とした請求項17に記載の液滴生成用微小流路集合体装置。

【請求項19】

分散相または、連続相の微小流路基板へ導入する流路を流路基板の下方に位置させ、各基板を通り排出する流体の送液方向が上向きであることを特徴とする請求項1〜18のいずれかに記載の液滴生成用微小流路集合体装置。

【請求項1】

流体を導入する流体導入口と前記流体により微粒子を生成する微小流路と生成した微粒子を含有する流体を排出する流体排出口とを有する微小流路構造体であって、前記微小流路構造体は、前記流体を前記微小流路に供給する流体供給用構造体と前記微小流路を有する微小流路基板とこれらの間に介される板とから構成されており、前記微小流路基板の基材が、JIS K 6253準拠のデュロメータ硬さ試験方法でタイプDにおける硬度70以上であり、かつJIS K 7152−4準拠の成形収縮率は3%以下の樹脂であることを特徴とする液滴生成用微小流路集合体装置。

【請求項2】

微小流路構造体が、分散相を導入する導入口およびそれに連通する分散相導入微小流路と、連続相を導入する導入口およびそれに連通する連続相導入微小流路と、前記分散相導入微小流路と連続相導入微小流路とが交差して分散相からなる液滴生成用微小流路と、前記液滴生成用微小流路と連通し生成した微粒子を含有する流体を排出する流体排出口と、を有することを特徴とする請求項1記載の液滴生成用微小流路集合体装置。

【請求項3】

前記微小流路基板の基材より硬い平板状の治具を上下に配置し、その間に、JIS K 6253準拠のデュロメータ硬さ試験方法でタイプDにおける硬度70以下の板を上下の2枚以上を介して、前記微小流路基板を挟む構成をなした積層体を有することを特徴とする請求項1または請求項2記載の液滴生成用微小流路集合体装置。

【請求項4】

流体供給用構造体が、前記流体を導入するための流体導入口としての1以上の貫通穴を有し、前記流体導入口と連通し前記導入した流体を一時的に蓄える貯蔵空間を有し、かつ前記貯蔵空間から、前記微小流路基板に形成された1以上の微小流路の各々の流体導入口に連通して前記微小流路に流体を供給するための1以上の放射状に直線的及び/又は曲線的に形成された供給流路を有し、この流体供給用構造体の少なくとも1つは、圧着する上下治具間より下方に位置すること特徴とする請求項1〜3のいずれかに記載の液滴生成用微小流路集合体装置。

【請求項5】

前記微小流路基板と、当該微小流路基板に形成されている流路に蓋をして流路を形成するカバー体とを、前記平板状の治具を圧着することで密着させてなることを特徴とする請求項3に記載の液滴生成用微小流路集合体装置。

【請求項6】

前記カバー体が前記微小流路基板より硬いことを特徴とする請求項5に記載の液滴生成用微小流路集合体装置。

【請求項7】

前記微小流路基板に形成されている流路が、当該微小流路基板において線または点対称な構成となっており、その対称中心に空間があいており、前記微小流路基板を圧着する圧着治具を有することを特徴とする請求項5または請求項6に記載の液滴生成用微小流路集合体装置。

【請求項8】

前記微小流路基板を立体的に積層するまたはカバー体を設置するための位置決め機構を有することを特徴とする請求項5〜7のいずれかに記載の液滴生成用微小流路集合体装置。

【請求項9】

前記微小流路基板の一部に、当該微小流路基板どうしを積層状態から分離するため治具を挿入する凹部を有することを特徴とする請求項5〜8のいずれかに記載の液滴生成用微小流路集合体装置。

【請求項10】

前記流体供給用構造体と微小流路基板との間に介される板と連通する穴が、前記圧着治具の平面上に並んでおり、当該記流体供給用構造体と微小流路基板との間に介される板に設けた穴でそれぞれの穴を一度に位置合わせする構造となることを特徴とする請求項1〜9のいずれかに記載の液滴生成用微小流路集合体装置。

【請求項11】

前記流体供給用構造体と微小流路基板との間に介される板が、前記微小流路基板より小さいことを特徴とする請求項1〜10のいずれかに記載の液滴生成用微小流路集合体装置。

【請求項12】

前記微小流路基板に形成されている流路表面が親水化処理されていることを特徴とする請求項1〜11のいずれかに記載の液滴生成用微小流路集合体装置。

【請求項13】

前記微小流路基板を積層する際、前記微小流路基板に形成されている流路を、当該微小流路基板とは別の微小流路基板の流路形成面の裏面にて蓋をするカバー体として積層してなることを特徴とする請求項5〜12のいずれかに記載の液滴生成用微小流路集合体装置。

【請求項14】

前記流体供給用構造体と連通する縦穴流路(貫通孔)から導入微小流路の導入部の流路の深さが、液滴生成用微小流路の深さより深いことを特徴とする請求項1〜7のいずれかに記載の液滴生成用微小流路集合体装置。

【請求項15】

前記微小流路基板に形成される排出流路において、流路の一部が深くなっていることを特徴とする請求項1〜14のいずれかに記載の液滴生成用微小流路集合体装置。

【請求項16】

2枚のそれぞれ異なる流路構造を有する微小流路基板を、流路が形成されている面どうしを対面させたときに、流路が異なる微小流路基板上の流路が交差する部分で液滴を形成させる構造を持つことを特徴とする請求項1〜15のいずれかに記載の液滴生成用微小流路集合体装置。

【請求項17】

一方の微小流路基板上の流路構造が環状であって、始点及び終点を持たない構造であることした請求項16に記載の液滴生成用微小流路集合体装置。

【請求項18】

一方の流路基板の溝が同心円であることを特徴とした請求項17に記載の液滴生成用微小流路集合体装置。

【請求項19】

分散相または、連続相の微小流路基板へ導入する流路を流路基板の下方に位置させ、各基板を通り排出する流体の送液方向が上向きであることを特徴とする請求項1〜18のいずれかに記載の液滴生成用微小流路集合体装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【公開番号】特開2008−238097(P2008−238097A)

【公開日】平成20年10月9日(2008.10.9)

【国際特許分類】

【出願番号】特願2007−84707(P2007−84707)

【出願日】平成19年3月28日(2007.3.28)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

【公開日】平成20年10月9日(2008.10.9)

【国際特許分類】

【出願日】平成19年3月28日(2007.3.28)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

[ Back to top ]