漂白繊維品の製法およびそれに用いる装置

【課題】繊維品を、オゾン含有気体を用いて低コストで均一に漂白処理するようにした漂白繊維品の製法およびそれに用いる装置を提供する。

【解決手段】天然繊維等の繊維品4を、パッケージ化した状態で処理槽1内に装填し、上記繊維品4に、繊維重量に対し20〜110重量%の水分を付与して湿潤させた後、オゾン濃度が10〜60g/Nm3 に調製されたオゾン含有気体を上記処理槽1内に導入し、処理槽1に付設されたブロア6付きの強制循環配管を経由させて繊維品4の内外を強制循環させ、オゾンによる漂白処理を施した。

【解決手段】天然繊維等の繊維品4を、パッケージ化した状態で処理槽1内に装填し、上記繊維品4に、繊維重量に対し20〜110重量%の水分を付与して湿潤させた後、オゾン濃度が10〜60g/Nm3 に調製されたオゾン含有気体を上記処理槽1内に導入し、処理槽1に付設されたブロア6付きの強制循環配管を経由させて繊維品4の内外を強制循環させ、オゾンによる漂白処理を施した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、布帛等の繊維品を漂白して得られる漂白繊維品の製法およびそれに用いる装置に関するものである。

【背景技術】

【0002】

従来から、繊維品に対する漂白処理には、次亜塩素酸ソーダや亜塩素酸ソーダといった塩素系漂白剤が多く用いられてきた。しかしながら、これらの塩素系漂白剤を用いた漂白処理工程では、毒性の強い塩素系化合物を含有する処理液が排出されるおそれがあるため、厳しい監視システムや処理設備が必要となり、多大なコストがかかるという問題がある。

【0003】

そこで、最近では、上記塩素系漂白剤に代えて、より環境に優しい過酸化水素を用いた漂白が多く行われるようになってきている。しかし、上記過酸化水素は、金属イオンが存在すると、その触媒作用で分解して繊維品を脆化する等の理由から、繊維の風合いが悪くなるという問題がある。また、これら従来の漂白処理では、漂白剤だけでなく精錬剤を組み合わせた薬剤を含む処理液に、例えば80〜120℃という高温下で長時間、繊維を浸漬して処理を行うため、薬剤コストおよびエネルギーコストが非常に高くつき、またエコロジー的にも問題である。

【0004】

一方、全く新しい漂白方法として、オゾン(O3 )を用いた方法が提案され、一部で実用化されている(特許文献1〜3参照)。

【特許文献1】特開平9−31840号公報

【特許文献2】特開2001−164458公報

【特許文献3】特開平7−11565号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記オゾンは、自然界にも存在する安全な物質で、放置しておくと自己分解して酸素(O2 )となり、その毒性が残留しないという特徴を有する。したがって、前記塩素系漂白剤等のように、排水処理等に多大なコストをかける必要がないという利点を有する。

【0006】

しかし、上記特許文献1、2に記載された漂白方法は、いずれも、帯状の布帛を連続的に走行させ、その途中、処理槽内でオゾン含有気体に接触させるようにしているため、布帛が処理槽を出入りする開口部において、オゾン含有ガスが周囲に漏れないよう機密性を保つことが必要となり、高度な組立技術、保全技術が要求される。オゾンは、いくら自己分解するといっても、未分解の状態では有毒ガスであるため、厳しい環境基準が設けられているからである。

【0007】

また、上記特許文献3に記載された漂白装置は、パッケージ化された繊維品をバッチ式の処理槽内で処理するようにしたもので、オゾンを含有する処理液を強制循環させて繊維品に接触させることにより漂白処理を行うようになっている。この装置によれば、オゾンが外部に漏れにくいものの、オゾン含有気体を、循環する処理液中に注入して処理を開始するため、当初は処理液が気液混合状態で繊維品に接触し、繰り返し接触する過程で、オゾンが徐々に処理液中に溶解するようになっている。したがって、循環接触回数や接触時間によって繊維とオゾンの接触が不均一になりやすいという問題がある。また、処理槽上部に、オゾン含有気体の一部未溶解気体、分解気体等を溜める空間を、処理液が循環する部分とは別に設ける必要があるため、処理槽が大がかりになり、上部空間に余裕のない一般的な処理槽を流用することができない、等の問題がある。

【0008】

本発明は、このような事情に鑑みなされたもので、繊維品を、オゾン含有気体を用いて低コストで均一に漂白処理するようにした漂白繊維品の製法およびそれに用いる装置の提供を、その目的とする。

【課題を解決するための手段】

【0009】

上記の目的を達成するため、本発明は、天然繊維および再生繊維の少なくとも一方を主体とする繊維品に漂白処理を施して漂白繊維品を得る方法であって、開閉蓋付密封容器からなる処理槽内に、上記繊維品をパッケージ化した状態で装填し、上記繊維品に、繊維重量に対し20〜110重量%の水分を付与して湿潤させた後、オゾン濃度が10〜60g/Nm3 に調製されたオゾン含有気体を上記処理槽内に導入し、処理槽に付設された強制循環配管を経由させて繊維品の内外を強制循環させることにより、上記オゾン含有気体を、湿潤された繊維品に接触させて漂白処理を施し、上記漂白処理終了後、上記オゾン含有気体を処理槽外に排出し、繊維品を洗浄処理するようにした漂白繊維品の製法を第1の要旨とする。

【0010】

また、本発明は、そのなかでも、特に、上記繊維品を湿潤させる方法として、上記処理槽内に120〜140℃の飽和水蒸気を導入し、上記強制循環配管を経由させて繊維品の内外を強制循環させることにより、繊維品に、繊維重量に対し20〜60重量%の水分を付与するようにした漂白繊維品の製法を第2の要旨とし、上記繊維品に湿潤させる方法として、上記処理槽内に常温水を導入し、上記強制循環配管を経由させて繊維品の内外の強制循環させることにより、繊維重量に対し40〜110重量%の水分を付与するようにした漂白繊維品の製法を第3の要旨とする。

【0011】

さらに、本発明は、それらのなかでも、特に、上記繊維品の漂白処理時に、上記オゾン含有気体を、繊維重量1kgに対し1分間に0.1〜1.5Nm3 の風量で強制循環させるようにした漂白繊維品の製法を第4の要旨とする。

【0012】

そして、本発明は、それらのなかでも、特に、上記処理槽外に排出されるオゾン含有気体を、アルカリ水溶液貯槽内に導入し、上記オゾン含有気体中のオゾンをアルカリ水溶液中で分解させるようにした漂白繊維品の製法を第5の要旨とし、上記処理槽外に排出されるオゾン含有気体を、100℃以上に加熱された煙突内に導入し、上記煙突内の熱により、上記オゾン含有気体中のオゾンを熱分解させるようにした漂白繊維品の製法を第6の要旨とする。

【0013】

また、本発明は、上記第1の要旨である漂白繊維品の製法に用いる装置であって、開閉蓋付密封容器からなる処理槽と、上記処理槽内に繊維品を装填するための繊維品保持手段と、上記処理槽内に装填された繊維品に水分を付与して湿潤させるための湿潤手段と、上記処理槽内にオゾン含有気体を導入するためのオゾン含有気体導入手段と、上記処理槽内に導入されたオゾン含有気体を上記処理槽内から取り出して再び処理槽内に導入することを繰り返し、処理槽内に装填された繊維品の内外を繰り返し通過させるためのブロア付強制循環配管と、上記処理槽内のオゾン含有気体を処理槽外に排出するためのオゾン含有気体排出配管とを備えている繊維品の漂白装置を第7の要旨とする。

【0014】

そして、本発明は、そのなかでも、特に、上記湿潤手段として、オゾン含有気体導入手段と切り替えて用いられる水蒸気導入手段が設けられている繊維品の漂白装置を第8の要旨とし、上記湿潤手段として、オゾン含有気体導入手段およびブロア付強制循環配管と切り替えて用いられる、常温水導入手段および循環ポンプ付強制循環配管が設けられている繊維品の漂白装置を第9の要旨とする。

【0015】

さらに、本発明は、それらのなかでも、特に、上記オゾン含有気体排出配管の先端が、アルカリ水溶液貯槽内に連通され、アルカリ水溶液中にオゾン含有気体が排出されるようになっている繊維品の漂白装置を第10の要旨とし、上記オゾン含有気体排出配管の先端が、100℃以上に加熱された煙突内に連通され、煙突内にオゾン含有気体が排出されるようになっている繊維品の漂白装置を第11の要旨とする。

【0016】

また、本発明は、それらのなかでも、特に、上記処理槽の内周面と、オゾン含有気体が流通する配管の内周面とが、ともにフッ素系樹脂によってコーティングされている繊維品の漂白装置を第12の要旨とする。

【発明の効果】

【0017】

すなわち、本発明の漂白繊維品の製法は、すぐに分解して環境に残留することのないオゾンを用いて繊維品を漂白処理するようにしたもので、環境への負荷が小さいという利点を有する。また、オゾンによる漂白は、従来の塩素系等の漂白剤を用いた場合と比べ、薬剤使用量やエネルギー消費量が少なくてすむ、という点においてもエコロジカルである。そして、本発明の製法は、パッケージ化された状態の繊維品に対し、オゾン含有気体を強制循環させて繊維品の内部まで強制的に接触させて漂白処理を行うようにしているため、低濃度のオゾンで効率よく、均一に漂白処理することができるという利点を有する。しかも、上記処理を、密封容器内で行うため、未分解のオゾンが周囲に漏れることがなく、作業環境を完全に保つことができる。さらに、繊維品同士がパッケージ化されて動かない状態で、しかも比較的穏やかな条件で漂白処理を行うため、繊維品の劣化が少なく、滑らかな風合いの漂白繊維品を得ることができるという利点を有する。

【0018】

また、本発明の繊維品の漂白装置は、従来のパッケージ処理装置に簡単な改良を追加するだけで得ることができるため、設備コストを低く抑えることができる。そして、未分解のオゾンを周囲に漏らすことなく、安全に、優れた風合いの漂白繊維品を製造することができる。

【発明を実施するための最良の形態】

【0019】

つぎに、本発明を実施するための最良の形態を詳細に説明する。

【0020】

まず、本発明が対象とする繊維は、従来から、漂白処理が要求されている、綿,麻,羊毛等の天然繊維およびビスコースレーヨン等の再生繊維を主体とする繊維である。これらの繊維は2種以上を組み合わせて用いることができる。なお、本発明において、上記「主体とする」とは、これらの繊維のみからなる繊維品だけでなく、これらの繊維と他の繊維とを併用した繊維品を含む趣旨である。その場合、主体となる天然繊維、再生繊維に組み合わせられる他の繊維は、繊維全体に対し、50重量%未満に設定される。

【0021】

また、本発明が対象とする繊維品の形態は、どのようなものであっても差し支えはなく、例えば、ばら毛,フィラメント,トウ,スライバー,糸,織編物,不織布等のいずれであってもよい。あるいは、ガーメント等、最終製品の形状に仕立てられたものであってもよい。

【0022】

そして、本発明における漂白処理時の繊維品の態様は、上記繊維品の形態に応じて適宜設定されるが、いずれの場合も、バッチ式の処理槽内に、パッケージ化した形態で装填されるようになっていなければならない。例えば、ばら毛等はバスケット内槽等に充填した状態で、糸等はかせ状,チーズ状,コーン状等にまとめパッケージ化した状態で、織編物,不織布等はビーム等に巻回しパッケージ化した状態で装填される。また、ガーメント等の製品は平たく伸ばして積層した状態で装填することができる。あるいは、処理槽内で、繊維品をプレスした状態やテンションセットした状態で装填することもできる。

【0023】

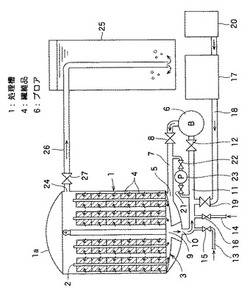

つぎに、本発明に用いる繊維品の漂白装置の一例を図1に示す。図において、1は、開閉蓋1aを備えた竪型密閉式の処理槽で、内側に、多孔付円筒状のスピンドル2(多孔の図示を省略)を多数本有するチーズキャリア3が装填されるようになっている。そして、各スピンドル2には、糸を多孔付チューブ(図示を省略)に巻回してチーズ状にパッケージ化した繊維品4が、多段に積重された状態で保持されている(図では6段)。なお、各スピンドル2の繊維品4は、その上端部に設けられるチーズ押さえ板および締め込みナット(これらの図示を省略)で固定されるようになっている。

【0024】

また、上記処理槽1の底部側方の一個所に、流体導入口5が設けられており、処理槽1の外側に設置されたブロア6の吐出側から延びる流体導入配管7が、仕切り弁8を介して接続されている。一方、処理槽1内に装填されたチーズキャリア3の下部には、ヘッダー部となる空間9が設けられており、この部分が、処理槽1の底部に設けられた流体取出口10に連通するようになっている。そして、上記流体取出口10から延びる流体取出配管11が、仕切り弁12を介して、ブロア6の吸入側に接続されている。

【0025】

上記流体取出配管11には、流体である水蒸気を供給するための蒸気配管13と、流体である水、洗浄水等の液体を供給するための給液配管14とが、それぞれ注入弁15、16を介して接続されている。また、オゾン含有気体を貯留するストックタンク17から延びるオゾン含有気体供給配管18が、注入弁19を介して接続されている。なお、上記ストックタンク17には、市販のオゾン発生器20から、必要に応じてオゾン含有ガス(通常、オゾン+空気)が供給されるようになっている。

【0026】

また、上記流体取出口10と流体導入配管7の間には、仕切り弁21、22を介して循環ポンプ23が接続されており、上記ブロア6による気体の強制循環と、上記循環ポンプ23による液体の強制循環を切り替えて行うことができるようになっている。

【0027】

さらに、上記処理槽1の上部側方の一個所に、処理槽1内の気体を処理槽1外に排出するための気体排出口24が設けられており、この気体排出口24に、他端が工場内に設けられたアルカリ廃液槽25の廃液中に延びる気体排出配管26が接続されている。27は開閉弁である。

【0028】

上記装置を用い、例えばつぎのようにして、繊維品4に対し漂白処理を行うことにより、漂白繊維品を得ることができる。すなわち、まず、図1に示すように、チーズキャリア3の各スピンドル2に繊維品4を多段に積重保持した状態で、処理槽1内に装填する。そして、注入弁15、仕切り弁8、12を開き、蒸気配管13から飽和水蒸気を供給するとともにブロア6を作動させ、図1において矢印で示すように、飽和水蒸気を強制循環させて、繊維品4の外側から内側に向かって繰り返し通過させる。そして、飽和水蒸気中の水分が、繊維品4を内側まで湿潤させる。

【0029】

このようにして、繊維品4を内側まで湿潤させた後、蒸気配管13の注入弁15を閉じ、空気配管(図示せず)から常温空気を供給してエアブローを行って処理槽1および各配管内を常温に冷却する。一方、オゾン発生器20を作動させ、所定濃度でオゾンを含むオゾン含有気体を、前記ストックタンク17に溜めておく。

【0030】

そして、蒸気配管13の注入弁15を閉じ、オゾン含有気体供給配管18の注入弁19を開いて、飽和水蒸気による湿潤の場合と同様、ブロア6によってオゾン含有気体を強制循環させ、繊維品4の外側から内側に向かって繰り返し通過させる。これにより、繊維品4の表面および内側で、オゾンの分解に伴う漂白処理が行われる。なお、上記漂白処理中、オゾンが経時的に分解するため、オゾン含有気体を、処理槽1内に連続的に注入し続けることが好ましい。

【0031】

そして、漂白処理終了後、オゾン含有気体供給配管18の注入弁19を閉じ、空気配管から常温空気を供給してエアブローを行う。このとき、開閉弁27を開き、気体排出配管26から処理槽1内の空気(オゾン含有気体を含む)を処理槽1外に排出する。排出された気体は、工場内のアルカリ廃液槽25内のアルカリ廃液(通常、pH10〜11)に通され、気体に含まれるオゾンは、アルカリ下で即座に分解して無害化される。

【0032】

そして、上記エアブロー後の処理槽1内に、給水配管14から洗浄液を供給し、循環ポンプ23を用いて、上記洗浄液を強制循環させて、繊維品4を洗浄する。つぎに、洗浄液を排水し、常温水を供給して強制循環させて、水洗を行う。この一連の洗浄および水洗により、繊維品4および処理槽1内に残留するオゾンを完全に分解することができる。また、繊維品4を清浄に仕上げることができる。

【0033】

そこで、水洗に用いた水を排水し、水切りをした後、開閉蓋1aを開き、処理槽1内からチーズキャリア3ごと繊維品4を取り出して、別に設けられる乾燥装置に装填して繊維品4を乾燥する。乾燥条件は、繊維品の種類、形態に応じて、適宜に設定することができる。このようにして、目的とする漂白繊維品を得ることができる。

【0034】

上記の方法によれば、すぐに分解して環境に残留することのないオゾンを用い、比較的穏やかな条件で繊維品4を漂白処理するため、環境への負荷が小さいという利点を有する。そして、パッケージ化された状態の繊維品4に対し、オゾン含有気体を強制循環させて繊維品4の内部まで強制的に接触させて漂白処理を行うようにしているため、低濃度のオゾンで効率よく、均一に漂白処理することができる。しかも、上記処理を、密封容器からなる処理槽1内で行うため、未分解のオゾンが周囲に漏れることがなく、作業環境を完全に保つことができる。さらに、繊維品4同士がパッケージ化されて動かない状態で、しかも比較的穏やかな条件で漂白処理を行うため、繊維品の劣化が少なく、滑らかな風合いの漂白繊維品を得ることができるという利点を有する。

【0035】

また、上記漂白装置は、従来のパッケージ処理装置に簡単な改良を追加するだけで得ることができるため、設備コストが安価である。そして、未分解のオゾンを周囲に漏らすことなく、安全に、優れた風合いの漂白繊維品を製造することができる。

【0036】

なお、図1の装置では、チーズ状にパッケージ化された繊維品4の、外側から内側に向かって飽和水蒸気が通過するよう設定しているが、ブロア6および循環ポンプ23の吸入側と吐出側を反対に接続することにより、強制循環する水蒸気や洗浄液等が、繊維品4の内側から外側に向かって通過するよう設定しても差し支えはない。また、外→内、内→外を交互に切り換えるようにしても差し支えはない。ただし、内→外の場合には、繊維品4の内部で過剰な湿潤が生じやすいことから、基本的には、図1の装置のように、繊維品4の外側から内側に向かって飽和水蒸気が通過するように設定することが望ましい。

【0037】

また、湿潤時に用いる飽和水蒸気は、温度が120〜140℃に設定されたもの(水蒸気圧力が49.0kP以下〔=5kg/cm2 以下〕)を用いることが好ましい。すなわち、飽和水蒸気の温度が120℃より低いと、繊維品4を湿潤するのに時間がかかって好ましくないのであり、逆に140℃より高いと、繊維品4の種類によっては熱的ダメージを受けるおそれがあり、好ましくないからである。

【0038】

そして、上記飽和水蒸気によって繊維品4に与えられる水分量は、繊維重量に対し20〜60重量%に設定することが好適である。すわなち、飽和水蒸気によって与えられる水分量が20重量%より少ないと、オゾンとの接触時にオゾン分解反応による漂白が不充分となるおそれがあり、逆に水分量が60重量%より多いと、飽和水蒸気供給のためのエネルギーコストが高くなるからである。

【0039】

なお、繊維品4を湿潤させる方法として、上記の例のように、飽和水蒸気を供給して強制循環させる方法の他、処理槽1内に常温水(15〜35℃)を供給して強制循環させるようにしてもよい。その場合は、常温水を強制循環後、エアブローにより脱水して、繊維品4に与える水分量を、繊維重量に対し40〜110重量%に設定することが好適である。すなわち、常温水の浸漬によって与えられる水分量が110重量%を超えると、水分が多すぎてオゾン分解反応が急激に進む部分とそうでない部分のむらが生じるおそれがあり、逆に、40重量%より少なく脱水するには、長時間のエアブローや加圧脱水等の操作が必要となり、時間やエネルギーコストがかかるからである。

【0040】

また、上記の装置を用いたオゾン漂白処理において、処理槽1内に導入するオゾン含有気体のオゾン濃度は、気体全体に対し、10〜60g/Nm3 に調製することが必要である。すなわち、10g/Nm3 未満では、オゾン量が少なすぎて漂白が不充分になり、逆に、60g/Nm3 を超えると、それ以上の効果が得られないだけでなく、装置からのガス漏れが発生した場合に作業環境への影響が懸念されるからである。

【0041】

そして、上記オゾン含有気体をブロア6で強制循環させる際の風量は、処理槽1内に装填された繊維品4の形態にもよるが、通常、繊維重量1kgに対し1分間に0.1〜1.5Nm3 に設定することが好適である。すなわち、風量が小さすぎると、パッケージ化された繊維品4の内部までオゾン含有気体を通過させることが容易でなく処理に時間がかかり、逆に、風量が大きすぎると、繊維品4が損傷するおそれがあるからである。

【0042】

また、オゾン含有気体の温度は、常温でよく、強制循環させる時間は、通常、15〜60分、なかでも30〜40分に設定することが、好適である。すなわち、処理時間が15分未満では、漂白処理が不充分になるおそれがあり、逆に、60分を超えて行うと、それ以上の効果が得られず、しかもエネルギーコストがかかるからである。

【0043】

さらに、上記漂白処理後の洗浄において、洗浄液としては、過酸化水素、界面活性剤、キレート剤、アルカリ剤等の薬剤を適宜の割合で配合してなる洗浄液を用いることが好適である。そして、その量は、浴比1:8〜1:12程度に設定することが好適である。これを用い、例えば60〜80℃、10〜30分の強制循環による洗浄処理を行うことができる。なお、上記洗浄処理に引き続いて行う水洗処理は、常温水を用い、同様の浴比で10〜30分行うことができる。

【0044】

なお、上記洗浄処理および水洗処理は、循環ポンプ23を用いて行うが、これに代えて、例えば、漂白処理後、装置内に高温水蒸気を導入して強制循環することにより、残留オゾンを完全に分解し、ついで、処理槽1から繊維品4を、チーズキャリア3ごと取り出して、循環ポンプが付設された他の装置に移して、洗浄処理、水洗処理を行うようにしてもよい。その場合、例えば、図2に示すように、循環ポンプ23のない、より簡単な構成の漂白装置を用いて、飽和水蒸気による湿潤処理と、オゾン含有気体による漂白処理を行うことができる。

【0045】

また、前記の例では、漂白処理後、処理槽1から排出されるオゾン含有気体を、アルカリ廃液槽25内に導いて、アルカリ廃液によってオゾン分解させるようにしているが、オゾン含有気体を、このような形で無害化することは任意である。工場によっては、このようなアルカリ廃液槽25が近傍に設置されていない場合もあり、その場合は、別途アルカリ処理槽もしくは他のオゾン分解手段を設けることが望ましい。ただし、前記の例のように、アルカリ廃液槽25を利用すると、処理コストがかからず、好適である。

【0046】

同様に、コストのかからないオゾン分解手段として、上記処理槽1から排出されるオゾン含有気体を、工場内のボイラー煙突内に導いて、ボイラーの熱で熱分解させてもよい。もちろん、ボイラー煙突に限らず、100℃以上に加熱されている煙突内であれば、瞬時にオゾンは分解して無害化される。

【0047】

また、上記の装置において、処理槽1に減圧配管を接続し、繊維品4が装填された処理槽1内を、湿潤処理に先立って、減圧するようにしてもよい。すなわち、予め処理槽1内を減圧しておくことにより、湿潤処理をより短時間で均一に行うことができるからである。なお、上記減圧を行う場合は、処理槽1内の真空度を13.3〜13300Pa(=10-1〜100Torr)程度に設定することが好適である。

【0048】

さらに、上記の装置では、処理槽1を竪型にしているが、処理槽1は横型であっても差し支えはない。そして、処理槽1への繊維品4の装填方法や装填態様も、上記に限らず適宜設定することができる。

【0049】

また、本発明の漂白装置において、処理槽1の内側およびオゾン含有気体が流れる各配管の内側は、オゾン酸化による腐食を防止するために、デュポン社製のテフロン(登録商標)等のフッ素系樹脂によってコーティングすることが好ましい。

【実施例】

【0050】

つぎに、実施例について比較例と併せて説明する。ただし、本発明は、下記の実施例によって限定されるものではない。

【0051】

〔実施例1〕

上記図1の装置を用い、下記の繊維品に対し、下記の処理条件に従って漂白処理を施した。

【0052】

〔繊維品の条件〕

・糸の種類 :綿100%

・番手 :30/2

・形態 :チーズ状のパッケージ

・重量 :約1kg/個

・積み段数 :6段

・巻き密度 :0.35

【0053】

〔処理条件〕

(1)湿潤処理

・蒸気の流れ方向:繊維品の外→内

・蒸気の種類 :120℃の飽和水蒸気

・処理時間 :10分

・水分付与量 :繊維重量に対し40重量%

【0054】

(2)漂白処理

・オゾン含有気体の流れ方向:繊維品の外→内

・オゾン含有気体の種類 :空気中に、オゾンを40g/Nm3 含有する気体

・強制循環のための風量 :繊維重量1kgに対し1分間に1.0Nm3

・処理温度×時間 :常温(22℃)×30分

【0055】

(3)洗浄処理

・洗浄液 :界面活性剤 0.1重量%、キレート剤 0.1重量%、過酸化水素 3% アルカリ剤 0.2重量%、水 残部、の組成からなる

・処理条件:繊維重量に対し1000重量%の洗浄液(浴比1:10)を処理槽1内に供 給し、強制循環処理

・処理温度×時間:80℃×20分

【0056】

(4)水洗処理

・水 :常温水(22℃)

・処理条件:繊維重量に対し1000重量%の洗浄液(浴比1:10)を処理槽1内に供 給し、強制循環処理

・時間 :10分

【0057】

(5)乾燥処理

・処理条件:115℃の空気を100分間送風

【0058】

〔実施例2〜9、比較例1,2〕

後記の表1〜表3に示すように、処理条件を変えた。それ以外は、上記実施例1と同様にして、漂白繊維品を得た。

【0059】

〔実施例10〜13〕

後記の表4に示すように、処理条件を変えた。ただし、湿潤処理を、飽和水蒸気ではなく、常温水(22℃)を10分間、繊維重量に対し浴比1:10で強制循環させた後、エアブローにより脱水して、繊維品に与える水分量を調整した。それ以外は、上記実施例1と同様にして、漂白繊維品を得た。

【0060】

〔比較例3〕

図1と同様の装置を用い、実施例1と同様の繊維品に対し、下記の処理条件(従来法)に従って漂白処理を施し、漂白繊維品を得た。

【0061】

〔処理条件〕

(1)漂白処理

・処理液 :過酸化水素 7重量%、安定剤 1重量%、精錬剤 1重量%、水酸化ナト リウム 5重量%、水 残量の組成からなる

・処理条件:繊維重量に対し1000重量%の処理液(浴比1:10)を処理槽1内に供 給し、強制循環処理

・処理温度×時間:120℃×45分

(2)中和処理

・処理液 :酢酸 1重量%、界面活性剤 1重量%、水 残量の組成からなる

・処理条件:90℃×20分

(3)洗浄・乾燥処理

・実施例1と同じ。

【0062】

これらの漂白繊維品(綿糸)の漂白均一性と風合いを、下記のとおり評価した。これらの結果を、後記の表1〜表4に併せて示す。

【0063】

〔漂白均一性〕

各実施例、比較例ごとに、処理槽1内で異なる位置のチーズから取り出した糸によって10枚のメリヤス生地(50cm×50cmの長方形)を作製し、10枚の漂白度にばらつきがないかどうかをモニター10名の目視により評価させた。評価は、◎…非常に良好、○…良好、△…やや不良、×…不良の4段階評価とした。

【0064】

〔風合い〕

モニター10名に、上記と同様のメリヤス生地を触らせ、その手触りから風合いを官能評価させた。評価は、◎…非常に滑らか、○…滑らか、△…ふつう、×…悪い、の4段階評価とした。

【0065】

【表1】

【0066】

【表2】

【0067】

【表3】

【0068】

【表4】

【0069】

上記の結果から、実施例1〜13の生地は、均一に漂白されており、その風合いも良好である。これに対し、比較例1、2の生地は、湿潤処理時の水分付与量が適正な範囲でなく、漂白が不均一であったり風合いが悪かったりする。また、比較例3の生地は、従来の方法によって漂白されたものであり、漂白均一性、風合いとも良好であるが、エネルギーコストが高い。

【図面の簡単な説明】

【0070】

【図1】本発明の一実施例の構成図である。

【図2】本発明の他の実施例の構成図である。

【符号の説明】

【0071】

1 処理槽

4 繊維品

6 ブロア

【技術分野】

【0001】

本発明は、布帛等の繊維品を漂白して得られる漂白繊維品の製法およびそれに用いる装置に関するものである。

【背景技術】

【0002】

従来から、繊維品に対する漂白処理には、次亜塩素酸ソーダや亜塩素酸ソーダといった塩素系漂白剤が多く用いられてきた。しかしながら、これらの塩素系漂白剤を用いた漂白処理工程では、毒性の強い塩素系化合物を含有する処理液が排出されるおそれがあるため、厳しい監視システムや処理設備が必要となり、多大なコストがかかるという問題がある。

【0003】

そこで、最近では、上記塩素系漂白剤に代えて、より環境に優しい過酸化水素を用いた漂白が多く行われるようになってきている。しかし、上記過酸化水素は、金属イオンが存在すると、その触媒作用で分解して繊維品を脆化する等の理由から、繊維の風合いが悪くなるという問題がある。また、これら従来の漂白処理では、漂白剤だけでなく精錬剤を組み合わせた薬剤を含む処理液に、例えば80〜120℃という高温下で長時間、繊維を浸漬して処理を行うため、薬剤コストおよびエネルギーコストが非常に高くつき、またエコロジー的にも問題である。

【0004】

一方、全く新しい漂白方法として、オゾン(O3 )を用いた方法が提案され、一部で実用化されている(特許文献1〜3参照)。

【特許文献1】特開平9−31840号公報

【特許文献2】特開2001−164458公報

【特許文献3】特開平7−11565号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記オゾンは、自然界にも存在する安全な物質で、放置しておくと自己分解して酸素(O2 )となり、その毒性が残留しないという特徴を有する。したがって、前記塩素系漂白剤等のように、排水処理等に多大なコストをかける必要がないという利点を有する。

【0006】

しかし、上記特許文献1、2に記載された漂白方法は、いずれも、帯状の布帛を連続的に走行させ、その途中、処理槽内でオゾン含有気体に接触させるようにしているため、布帛が処理槽を出入りする開口部において、オゾン含有ガスが周囲に漏れないよう機密性を保つことが必要となり、高度な組立技術、保全技術が要求される。オゾンは、いくら自己分解するといっても、未分解の状態では有毒ガスであるため、厳しい環境基準が設けられているからである。

【0007】

また、上記特許文献3に記載された漂白装置は、パッケージ化された繊維品をバッチ式の処理槽内で処理するようにしたもので、オゾンを含有する処理液を強制循環させて繊維品に接触させることにより漂白処理を行うようになっている。この装置によれば、オゾンが外部に漏れにくいものの、オゾン含有気体を、循環する処理液中に注入して処理を開始するため、当初は処理液が気液混合状態で繊維品に接触し、繰り返し接触する過程で、オゾンが徐々に処理液中に溶解するようになっている。したがって、循環接触回数や接触時間によって繊維とオゾンの接触が不均一になりやすいという問題がある。また、処理槽上部に、オゾン含有気体の一部未溶解気体、分解気体等を溜める空間を、処理液が循環する部分とは別に設ける必要があるため、処理槽が大がかりになり、上部空間に余裕のない一般的な処理槽を流用することができない、等の問題がある。

【0008】

本発明は、このような事情に鑑みなされたもので、繊維品を、オゾン含有気体を用いて低コストで均一に漂白処理するようにした漂白繊維品の製法およびそれに用いる装置の提供を、その目的とする。

【課題を解決するための手段】

【0009】

上記の目的を達成するため、本発明は、天然繊維および再生繊維の少なくとも一方を主体とする繊維品に漂白処理を施して漂白繊維品を得る方法であって、開閉蓋付密封容器からなる処理槽内に、上記繊維品をパッケージ化した状態で装填し、上記繊維品に、繊維重量に対し20〜110重量%の水分を付与して湿潤させた後、オゾン濃度が10〜60g/Nm3 に調製されたオゾン含有気体を上記処理槽内に導入し、処理槽に付設された強制循環配管を経由させて繊維品の内外を強制循環させることにより、上記オゾン含有気体を、湿潤された繊維品に接触させて漂白処理を施し、上記漂白処理終了後、上記オゾン含有気体を処理槽外に排出し、繊維品を洗浄処理するようにした漂白繊維品の製法を第1の要旨とする。

【0010】

また、本発明は、そのなかでも、特に、上記繊維品を湿潤させる方法として、上記処理槽内に120〜140℃の飽和水蒸気を導入し、上記強制循環配管を経由させて繊維品の内外を強制循環させることにより、繊維品に、繊維重量に対し20〜60重量%の水分を付与するようにした漂白繊維品の製法を第2の要旨とし、上記繊維品に湿潤させる方法として、上記処理槽内に常温水を導入し、上記強制循環配管を経由させて繊維品の内外の強制循環させることにより、繊維重量に対し40〜110重量%の水分を付与するようにした漂白繊維品の製法を第3の要旨とする。

【0011】

さらに、本発明は、それらのなかでも、特に、上記繊維品の漂白処理時に、上記オゾン含有気体を、繊維重量1kgに対し1分間に0.1〜1.5Nm3 の風量で強制循環させるようにした漂白繊維品の製法を第4の要旨とする。

【0012】

そして、本発明は、それらのなかでも、特に、上記処理槽外に排出されるオゾン含有気体を、アルカリ水溶液貯槽内に導入し、上記オゾン含有気体中のオゾンをアルカリ水溶液中で分解させるようにした漂白繊維品の製法を第5の要旨とし、上記処理槽外に排出されるオゾン含有気体を、100℃以上に加熱された煙突内に導入し、上記煙突内の熱により、上記オゾン含有気体中のオゾンを熱分解させるようにした漂白繊維品の製法を第6の要旨とする。

【0013】

また、本発明は、上記第1の要旨である漂白繊維品の製法に用いる装置であって、開閉蓋付密封容器からなる処理槽と、上記処理槽内に繊維品を装填するための繊維品保持手段と、上記処理槽内に装填された繊維品に水分を付与して湿潤させるための湿潤手段と、上記処理槽内にオゾン含有気体を導入するためのオゾン含有気体導入手段と、上記処理槽内に導入されたオゾン含有気体を上記処理槽内から取り出して再び処理槽内に導入することを繰り返し、処理槽内に装填された繊維品の内外を繰り返し通過させるためのブロア付強制循環配管と、上記処理槽内のオゾン含有気体を処理槽外に排出するためのオゾン含有気体排出配管とを備えている繊維品の漂白装置を第7の要旨とする。

【0014】

そして、本発明は、そのなかでも、特に、上記湿潤手段として、オゾン含有気体導入手段と切り替えて用いられる水蒸気導入手段が設けられている繊維品の漂白装置を第8の要旨とし、上記湿潤手段として、オゾン含有気体導入手段およびブロア付強制循環配管と切り替えて用いられる、常温水導入手段および循環ポンプ付強制循環配管が設けられている繊維品の漂白装置を第9の要旨とする。

【0015】

さらに、本発明は、それらのなかでも、特に、上記オゾン含有気体排出配管の先端が、アルカリ水溶液貯槽内に連通され、アルカリ水溶液中にオゾン含有気体が排出されるようになっている繊維品の漂白装置を第10の要旨とし、上記オゾン含有気体排出配管の先端が、100℃以上に加熱された煙突内に連通され、煙突内にオゾン含有気体が排出されるようになっている繊維品の漂白装置を第11の要旨とする。

【0016】

また、本発明は、それらのなかでも、特に、上記処理槽の内周面と、オゾン含有気体が流通する配管の内周面とが、ともにフッ素系樹脂によってコーティングされている繊維品の漂白装置を第12の要旨とする。

【発明の効果】

【0017】

すなわち、本発明の漂白繊維品の製法は、すぐに分解して環境に残留することのないオゾンを用いて繊維品を漂白処理するようにしたもので、環境への負荷が小さいという利点を有する。また、オゾンによる漂白は、従来の塩素系等の漂白剤を用いた場合と比べ、薬剤使用量やエネルギー消費量が少なくてすむ、という点においてもエコロジカルである。そして、本発明の製法は、パッケージ化された状態の繊維品に対し、オゾン含有気体を強制循環させて繊維品の内部まで強制的に接触させて漂白処理を行うようにしているため、低濃度のオゾンで効率よく、均一に漂白処理することができるという利点を有する。しかも、上記処理を、密封容器内で行うため、未分解のオゾンが周囲に漏れることがなく、作業環境を完全に保つことができる。さらに、繊維品同士がパッケージ化されて動かない状態で、しかも比較的穏やかな条件で漂白処理を行うため、繊維品の劣化が少なく、滑らかな風合いの漂白繊維品を得ることができるという利点を有する。

【0018】

また、本発明の繊維品の漂白装置は、従来のパッケージ処理装置に簡単な改良を追加するだけで得ることができるため、設備コストを低く抑えることができる。そして、未分解のオゾンを周囲に漏らすことなく、安全に、優れた風合いの漂白繊維品を製造することができる。

【発明を実施するための最良の形態】

【0019】

つぎに、本発明を実施するための最良の形態を詳細に説明する。

【0020】

まず、本発明が対象とする繊維は、従来から、漂白処理が要求されている、綿,麻,羊毛等の天然繊維およびビスコースレーヨン等の再生繊維を主体とする繊維である。これらの繊維は2種以上を組み合わせて用いることができる。なお、本発明において、上記「主体とする」とは、これらの繊維のみからなる繊維品だけでなく、これらの繊維と他の繊維とを併用した繊維品を含む趣旨である。その場合、主体となる天然繊維、再生繊維に組み合わせられる他の繊維は、繊維全体に対し、50重量%未満に設定される。

【0021】

また、本発明が対象とする繊維品の形態は、どのようなものであっても差し支えはなく、例えば、ばら毛,フィラメント,トウ,スライバー,糸,織編物,不織布等のいずれであってもよい。あるいは、ガーメント等、最終製品の形状に仕立てられたものであってもよい。

【0022】

そして、本発明における漂白処理時の繊維品の態様は、上記繊維品の形態に応じて適宜設定されるが、いずれの場合も、バッチ式の処理槽内に、パッケージ化した形態で装填されるようになっていなければならない。例えば、ばら毛等はバスケット内槽等に充填した状態で、糸等はかせ状,チーズ状,コーン状等にまとめパッケージ化した状態で、織編物,不織布等はビーム等に巻回しパッケージ化した状態で装填される。また、ガーメント等の製品は平たく伸ばして積層した状態で装填することができる。あるいは、処理槽内で、繊維品をプレスした状態やテンションセットした状態で装填することもできる。

【0023】

つぎに、本発明に用いる繊維品の漂白装置の一例を図1に示す。図において、1は、開閉蓋1aを備えた竪型密閉式の処理槽で、内側に、多孔付円筒状のスピンドル2(多孔の図示を省略)を多数本有するチーズキャリア3が装填されるようになっている。そして、各スピンドル2には、糸を多孔付チューブ(図示を省略)に巻回してチーズ状にパッケージ化した繊維品4が、多段に積重された状態で保持されている(図では6段)。なお、各スピンドル2の繊維品4は、その上端部に設けられるチーズ押さえ板および締め込みナット(これらの図示を省略)で固定されるようになっている。

【0024】

また、上記処理槽1の底部側方の一個所に、流体導入口5が設けられており、処理槽1の外側に設置されたブロア6の吐出側から延びる流体導入配管7が、仕切り弁8を介して接続されている。一方、処理槽1内に装填されたチーズキャリア3の下部には、ヘッダー部となる空間9が設けられており、この部分が、処理槽1の底部に設けられた流体取出口10に連通するようになっている。そして、上記流体取出口10から延びる流体取出配管11が、仕切り弁12を介して、ブロア6の吸入側に接続されている。

【0025】

上記流体取出配管11には、流体である水蒸気を供給するための蒸気配管13と、流体である水、洗浄水等の液体を供給するための給液配管14とが、それぞれ注入弁15、16を介して接続されている。また、オゾン含有気体を貯留するストックタンク17から延びるオゾン含有気体供給配管18が、注入弁19を介して接続されている。なお、上記ストックタンク17には、市販のオゾン発生器20から、必要に応じてオゾン含有ガス(通常、オゾン+空気)が供給されるようになっている。

【0026】

また、上記流体取出口10と流体導入配管7の間には、仕切り弁21、22を介して循環ポンプ23が接続されており、上記ブロア6による気体の強制循環と、上記循環ポンプ23による液体の強制循環を切り替えて行うことができるようになっている。

【0027】

さらに、上記処理槽1の上部側方の一個所に、処理槽1内の気体を処理槽1外に排出するための気体排出口24が設けられており、この気体排出口24に、他端が工場内に設けられたアルカリ廃液槽25の廃液中に延びる気体排出配管26が接続されている。27は開閉弁である。

【0028】

上記装置を用い、例えばつぎのようにして、繊維品4に対し漂白処理を行うことにより、漂白繊維品を得ることができる。すなわち、まず、図1に示すように、チーズキャリア3の各スピンドル2に繊維品4を多段に積重保持した状態で、処理槽1内に装填する。そして、注入弁15、仕切り弁8、12を開き、蒸気配管13から飽和水蒸気を供給するとともにブロア6を作動させ、図1において矢印で示すように、飽和水蒸気を強制循環させて、繊維品4の外側から内側に向かって繰り返し通過させる。そして、飽和水蒸気中の水分が、繊維品4を内側まで湿潤させる。

【0029】

このようにして、繊維品4を内側まで湿潤させた後、蒸気配管13の注入弁15を閉じ、空気配管(図示せず)から常温空気を供給してエアブローを行って処理槽1および各配管内を常温に冷却する。一方、オゾン発生器20を作動させ、所定濃度でオゾンを含むオゾン含有気体を、前記ストックタンク17に溜めておく。

【0030】

そして、蒸気配管13の注入弁15を閉じ、オゾン含有気体供給配管18の注入弁19を開いて、飽和水蒸気による湿潤の場合と同様、ブロア6によってオゾン含有気体を強制循環させ、繊維品4の外側から内側に向かって繰り返し通過させる。これにより、繊維品4の表面および内側で、オゾンの分解に伴う漂白処理が行われる。なお、上記漂白処理中、オゾンが経時的に分解するため、オゾン含有気体を、処理槽1内に連続的に注入し続けることが好ましい。

【0031】

そして、漂白処理終了後、オゾン含有気体供給配管18の注入弁19を閉じ、空気配管から常温空気を供給してエアブローを行う。このとき、開閉弁27を開き、気体排出配管26から処理槽1内の空気(オゾン含有気体を含む)を処理槽1外に排出する。排出された気体は、工場内のアルカリ廃液槽25内のアルカリ廃液(通常、pH10〜11)に通され、気体に含まれるオゾンは、アルカリ下で即座に分解して無害化される。

【0032】

そして、上記エアブロー後の処理槽1内に、給水配管14から洗浄液を供給し、循環ポンプ23を用いて、上記洗浄液を強制循環させて、繊維品4を洗浄する。つぎに、洗浄液を排水し、常温水を供給して強制循環させて、水洗を行う。この一連の洗浄および水洗により、繊維品4および処理槽1内に残留するオゾンを完全に分解することができる。また、繊維品4を清浄に仕上げることができる。

【0033】

そこで、水洗に用いた水を排水し、水切りをした後、開閉蓋1aを開き、処理槽1内からチーズキャリア3ごと繊維品4を取り出して、別に設けられる乾燥装置に装填して繊維品4を乾燥する。乾燥条件は、繊維品の種類、形態に応じて、適宜に設定することができる。このようにして、目的とする漂白繊維品を得ることができる。

【0034】

上記の方法によれば、すぐに分解して環境に残留することのないオゾンを用い、比較的穏やかな条件で繊維品4を漂白処理するため、環境への負荷が小さいという利点を有する。そして、パッケージ化された状態の繊維品4に対し、オゾン含有気体を強制循環させて繊維品4の内部まで強制的に接触させて漂白処理を行うようにしているため、低濃度のオゾンで効率よく、均一に漂白処理することができる。しかも、上記処理を、密封容器からなる処理槽1内で行うため、未分解のオゾンが周囲に漏れることがなく、作業環境を完全に保つことができる。さらに、繊維品4同士がパッケージ化されて動かない状態で、しかも比較的穏やかな条件で漂白処理を行うため、繊維品の劣化が少なく、滑らかな風合いの漂白繊維品を得ることができるという利点を有する。

【0035】

また、上記漂白装置は、従来のパッケージ処理装置に簡単な改良を追加するだけで得ることができるため、設備コストが安価である。そして、未分解のオゾンを周囲に漏らすことなく、安全に、優れた風合いの漂白繊維品を製造することができる。

【0036】

なお、図1の装置では、チーズ状にパッケージ化された繊維品4の、外側から内側に向かって飽和水蒸気が通過するよう設定しているが、ブロア6および循環ポンプ23の吸入側と吐出側を反対に接続することにより、強制循環する水蒸気や洗浄液等が、繊維品4の内側から外側に向かって通過するよう設定しても差し支えはない。また、外→内、内→外を交互に切り換えるようにしても差し支えはない。ただし、内→外の場合には、繊維品4の内部で過剰な湿潤が生じやすいことから、基本的には、図1の装置のように、繊維品4の外側から内側に向かって飽和水蒸気が通過するように設定することが望ましい。

【0037】

また、湿潤時に用いる飽和水蒸気は、温度が120〜140℃に設定されたもの(水蒸気圧力が49.0kP以下〔=5kg/cm2 以下〕)を用いることが好ましい。すなわち、飽和水蒸気の温度が120℃より低いと、繊維品4を湿潤するのに時間がかかって好ましくないのであり、逆に140℃より高いと、繊維品4の種類によっては熱的ダメージを受けるおそれがあり、好ましくないからである。

【0038】

そして、上記飽和水蒸気によって繊維品4に与えられる水分量は、繊維重量に対し20〜60重量%に設定することが好適である。すわなち、飽和水蒸気によって与えられる水分量が20重量%より少ないと、オゾンとの接触時にオゾン分解反応による漂白が不充分となるおそれがあり、逆に水分量が60重量%より多いと、飽和水蒸気供給のためのエネルギーコストが高くなるからである。

【0039】

なお、繊維品4を湿潤させる方法として、上記の例のように、飽和水蒸気を供給して強制循環させる方法の他、処理槽1内に常温水(15〜35℃)を供給して強制循環させるようにしてもよい。その場合は、常温水を強制循環後、エアブローにより脱水して、繊維品4に与える水分量を、繊維重量に対し40〜110重量%に設定することが好適である。すなわち、常温水の浸漬によって与えられる水分量が110重量%を超えると、水分が多すぎてオゾン分解反応が急激に進む部分とそうでない部分のむらが生じるおそれがあり、逆に、40重量%より少なく脱水するには、長時間のエアブローや加圧脱水等の操作が必要となり、時間やエネルギーコストがかかるからである。

【0040】

また、上記の装置を用いたオゾン漂白処理において、処理槽1内に導入するオゾン含有気体のオゾン濃度は、気体全体に対し、10〜60g/Nm3 に調製することが必要である。すなわち、10g/Nm3 未満では、オゾン量が少なすぎて漂白が不充分になり、逆に、60g/Nm3 を超えると、それ以上の効果が得られないだけでなく、装置からのガス漏れが発生した場合に作業環境への影響が懸念されるからである。

【0041】

そして、上記オゾン含有気体をブロア6で強制循環させる際の風量は、処理槽1内に装填された繊維品4の形態にもよるが、通常、繊維重量1kgに対し1分間に0.1〜1.5Nm3 に設定することが好適である。すなわち、風量が小さすぎると、パッケージ化された繊維品4の内部までオゾン含有気体を通過させることが容易でなく処理に時間がかかり、逆に、風量が大きすぎると、繊維品4が損傷するおそれがあるからである。

【0042】

また、オゾン含有気体の温度は、常温でよく、強制循環させる時間は、通常、15〜60分、なかでも30〜40分に設定することが、好適である。すなわち、処理時間が15分未満では、漂白処理が不充分になるおそれがあり、逆に、60分を超えて行うと、それ以上の効果が得られず、しかもエネルギーコストがかかるからである。

【0043】

さらに、上記漂白処理後の洗浄において、洗浄液としては、過酸化水素、界面活性剤、キレート剤、アルカリ剤等の薬剤を適宜の割合で配合してなる洗浄液を用いることが好適である。そして、その量は、浴比1:8〜1:12程度に設定することが好適である。これを用い、例えば60〜80℃、10〜30分の強制循環による洗浄処理を行うことができる。なお、上記洗浄処理に引き続いて行う水洗処理は、常温水を用い、同様の浴比で10〜30分行うことができる。

【0044】

なお、上記洗浄処理および水洗処理は、循環ポンプ23を用いて行うが、これに代えて、例えば、漂白処理後、装置内に高温水蒸気を導入して強制循環することにより、残留オゾンを完全に分解し、ついで、処理槽1から繊維品4を、チーズキャリア3ごと取り出して、循環ポンプが付設された他の装置に移して、洗浄処理、水洗処理を行うようにしてもよい。その場合、例えば、図2に示すように、循環ポンプ23のない、より簡単な構成の漂白装置を用いて、飽和水蒸気による湿潤処理と、オゾン含有気体による漂白処理を行うことができる。

【0045】

また、前記の例では、漂白処理後、処理槽1から排出されるオゾン含有気体を、アルカリ廃液槽25内に導いて、アルカリ廃液によってオゾン分解させるようにしているが、オゾン含有気体を、このような形で無害化することは任意である。工場によっては、このようなアルカリ廃液槽25が近傍に設置されていない場合もあり、その場合は、別途アルカリ処理槽もしくは他のオゾン分解手段を設けることが望ましい。ただし、前記の例のように、アルカリ廃液槽25を利用すると、処理コストがかからず、好適である。

【0046】

同様に、コストのかからないオゾン分解手段として、上記処理槽1から排出されるオゾン含有気体を、工場内のボイラー煙突内に導いて、ボイラーの熱で熱分解させてもよい。もちろん、ボイラー煙突に限らず、100℃以上に加熱されている煙突内であれば、瞬時にオゾンは分解して無害化される。

【0047】

また、上記の装置において、処理槽1に減圧配管を接続し、繊維品4が装填された処理槽1内を、湿潤処理に先立って、減圧するようにしてもよい。すなわち、予め処理槽1内を減圧しておくことにより、湿潤処理をより短時間で均一に行うことができるからである。なお、上記減圧を行う場合は、処理槽1内の真空度を13.3〜13300Pa(=10-1〜100Torr)程度に設定することが好適である。

【0048】

さらに、上記の装置では、処理槽1を竪型にしているが、処理槽1は横型であっても差し支えはない。そして、処理槽1への繊維品4の装填方法や装填態様も、上記に限らず適宜設定することができる。

【0049】

また、本発明の漂白装置において、処理槽1の内側およびオゾン含有気体が流れる各配管の内側は、オゾン酸化による腐食を防止するために、デュポン社製のテフロン(登録商標)等のフッ素系樹脂によってコーティングすることが好ましい。

【実施例】

【0050】

つぎに、実施例について比較例と併せて説明する。ただし、本発明は、下記の実施例によって限定されるものではない。

【0051】

〔実施例1〕

上記図1の装置を用い、下記の繊維品に対し、下記の処理条件に従って漂白処理を施した。

【0052】

〔繊維品の条件〕

・糸の種類 :綿100%

・番手 :30/2

・形態 :チーズ状のパッケージ

・重量 :約1kg/個

・積み段数 :6段

・巻き密度 :0.35

【0053】

〔処理条件〕

(1)湿潤処理

・蒸気の流れ方向:繊維品の外→内

・蒸気の種類 :120℃の飽和水蒸気

・処理時間 :10分

・水分付与量 :繊維重量に対し40重量%

【0054】

(2)漂白処理

・オゾン含有気体の流れ方向:繊維品の外→内

・オゾン含有気体の種類 :空気中に、オゾンを40g/Nm3 含有する気体

・強制循環のための風量 :繊維重量1kgに対し1分間に1.0Nm3

・処理温度×時間 :常温(22℃)×30分

【0055】

(3)洗浄処理

・洗浄液 :界面活性剤 0.1重量%、キレート剤 0.1重量%、過酸化水素 3% アルカリ剤 0.2重量%、水 残部、の組成からなる

・処理条件:繊維重量に対し1000重量%の洗浄液(浴比1:10)を処理槽1内に供 給し、強制循環処理

・処理温度×時間:80℃×20分

【0056】

(4)水洗処理

・水 :常温水(22℃)

・処理条件:繊維重量に対し1000重量%の洗浄液(浴比1:10)を処理槽1内に供 給し、強制循環処理

・時間 :10分

【0057】

(5)乾燥処理

・処理条件:115℃の空気を100分間送風

【0058】

〔実施例2〜9、比較例1,2〕

後記の表1〜表3に示すように、処理条件を変えた。それ以外は、上記実施例1と同様にして、漂白繊維品を得た。

【0059】

〔実施例10〜13〕

後記の表4に示すように、処理条件を変えた。ただし、湿潤処理を、飽和水蒸気ではなく、常温水(22℃)を10分間、繊維重量に対し浴比1:10で強制循環させた後、エアブローにより脱水して、繊維品に与える水分量を調整した。それ以外は、上記実施例1と同様にして、漂白繊維品を得た。

【0060】

〔比較例3〕

図1と同様の装置を用い、実施例1と同様の繊維品に対し、下記の処理条件(従来法)に従って漂白処理を施し、漂白繊維品を得た。

【0061】

〔処理条件〕

(1)漂白処理

・処理液 :過酸化水素 7重量%、安定剤 1重量%、精錬剤 1重量%、水酸化ナト リウム 5重量%、水 残量の組成からなる

・処理条件:繊維重量に対し1000重量%の処理液(浴比1:10)を処理槽1内に供 給し、強制循環処理

・処理温度×時間:120℃×45分

(2)中和処理

・処理液 :酢酸 1重量%、界面活性剤 1重量%、水 残量の組成からなる

・処理条件:90℃×20分

(3)洗浄・乾燥処理

・実施例1と同じ。

【0062】

これらの漂白繊維品(綿糸)の漂白均一性と風合いを、下記のとおり評価した。これらの結果を、後記の表1〜表4に併せて示す。

【0063】

〔漂白均一性〕

各実施例、比較例ごとに、処理槽1内で異なる位置のチーズから取り出した糸によって10枚のメリヤス生地(50cm×50cmの長方形)を作製し、10枚の漂白度にばらつきがないかどうかをモニター10名の目視により評価させた。評価は、◎…非常に良好、○…良好、△…やや不良、×…不良の4段階評価とした。

【0064】

〔風合い〕

モニター10名に、上記と同様のメリヤス生地を触らせ、その手触りから風合いを官能評価させた。評価は、◎…非常に滑らか、○…滑らか、△…ふつう、×…悪い、の4段階評価とした。

【0065】

【表1】

【0066】

【表2】

【0067】

【表3】

【0068】

【表4】

【0069】

上記の結果から、実施例1〜13の生地は、均一に漂白されており、その風合いも良好である。これに対し、比較例1、2の生地は、湿潤処理時の水分付与量が適正な範囲でなく、漂白が不均一であったり風合いが悪かったりする。また、比較例3の生地は、従来の方法によって漂白されたものであり、漂白均一性、風合いとも良好であるが、エネルギーコストが高い。

【図面の簡単な説明】

【0070】

【図1】本発明の一実施例の構成図である。

【図2】本発明の他の実施例の構成図である。

【符号の説明】

【0071】

1 処理槽

4 繊維品

6 ブロア

【特許請求の範囲】

【請求項1】

天然繊維および再生繊維の少なくとも一方を主体とする繊維品に漂白処理を施して漂白繊維品を得る方法であって、開閉蓋付密封容器からなる処理槽内に、上記繊維品をパッケージ化した状態で装填し、上記繊維品に、繊維重量に対し20〜110重量%の水分を付与して湿潤させた後、オゾン濃度が10〜60g/Nm3 に調製されたオゾン含有気体を上記処理槽内に導入し、処理槽に付設された強制循環配管を経由させて繊維品の内外を強制循環させることにより、上記オゾン含有気体を、湿潤された繊維品に接触させて漂白処理を施し、上記漂白処理終了後、上記オゾン含有気体を処理槽外に排出し、繊維品を洗浄処理するようにしたことを特徴とする漂白繊維品の製法。

【請求項2】

上記繊維品を湿潤させる方法として、上記処理槽内に120〜140℃の飽和水蒸気を導入し、上記強制循環配管を経由させて繊維品の内外を強制循環させることにより、繊維品に、繊維重量に対し20〜60重量%の水分を付与するようにした請求項1記載の漂白繊維品の製法。

【請求項3】

上記繊維品に湿潤させる方法として、上記処理槽内に常温水を導入し、上記強制循環配管を経由させて繊維品の内外の強制循環させることにより、繊維重量に対し40〜110重量%の水分を付与するようにした請求項1記載の漂白繊維品の製法。

【請求項4】

上記繊維品の漂白処理時に、上記オゾン含有気体を、繊維重量1kgに対し1分間に0.1〜1.5Nm3 の風量で強制循環させるようにした請求項1〜3のいずれか一項に記載の漂白繊維品の製法。

【請求項5】

上記処理槽外に排出されるオゾン含有気体を、アルカリ水溶液貯槽内に導入し、上記オゾン含有気体中のオゾンをアルカリ水溶液中で分解させるようにした請求項1〜4のいずれか一項に記載の漂白繊維品の製法。

【請求項6】

上記処理槽外に排出されるオゾン含有気体を、100℃以上に加熱された煙突内に導入し、上記煙突内の熱により、上記オゾン含有気体中のオゾンを熱分解させるようにした請求項1〜4のいずれか一項に記載の漂白繊維品の製法。

【請求項7】

請求項1記載の漂白繊維品の製法に用いる装置であって、開閉蓋付密封容器からなる処理槽と、上記処理槽内に繊維品を装填するための繊維品保持手段と、上記処理槽内に装填された繊維品に水分を付与して湿潤させるための湿潤手段と、上記処理槽内にオゾン含有気体を導入するためのオゾン含有気体導入手段と、上記処理槽内に導入されたオゾン含有気体を上記処理槽内から取り出して再び処理槽内に導入することを繰り返し、処理槽内に装填された繊維品の内外を繰り返し通過させるためのブロア付強制循環配管と、上記処理槽内のオゾン含有気体を処理槽外に排出するためのオゾン含有気体排出配管とを備えていることを特徴とする繊維品の漂白装置。

【請求項8】

上記湿潤手段として、オゾン含有気体導入手段と切り替えて用いられる水蒸気導入手段が設けられている請求項7記載の繊維品の漂白装置。

【請求項9】

上記湿潤手段として、オゾン含有気体導入手段およびブロア付強制循環配管と切り替えて用いられる、常温水導入手段および循環ポンプ付強制循環配管が設けられている請求項7記載の繊維品の漂白装置。

【請求項10】

上記オゾン含有気体排出配管の先端が、アルカリ水溶液貯槽内に連通され、アルカリ水溶液中にオゾン含有気体が排出されるようになっている請求項7〜9のいずれか一項に記載の繊維品の漂白装置。

【請求項11】

上記オゾン含有気体排出配管の先端が、100℃以上に加熱された煙突内に連通され、煙突内にオゾン含有気体が排出されるようになっている請求項7〜9のいずれか一項に記載の繊維品の漂白装置。

【請求項12】

上記処理槽の内周面と、オゾン含有気体が流通する配管の内周面とが、ともにフッ素系樹脂によってコーティングされている請求項7〜11のいずれか一項に記載の繊維品の漂白装置。

【請求項1】

天然繊維および再生繊維の少なくとも一方を主体とする繊維品に漂白処理を施して漂白繊維品を得る方法であって、開閉蓋付密封容器からなる処理槽内に、上記繊維品をパッケージ化した状態で装填し、上記繊維品に、繊維重量に対し20〜110重量%の水分を付与して湿潤させた後、オゾン濃度が10〜60g/Nm3 に調製されたオゾン含有気体を上記処理槽内に導入し、処理槽に付設された強制循環配管を経由させて繊維品の内外を強制循環させることにより、上記オゾン含有気体を、湿潤された繊維品に接触させて漂白処理を施し、上記漂白処理終了後、上記オゾン含有気体を処理槽外に排出し、繊維品を洗浄処理するようにしたことを特徴とする漂白繊維品の製法。

【請求項2】

上記繊維品を湿潤させる方法として、上記処理槽内に120〜140℃の飽和水蒸気を導入し、上記強制循環配管を経由させて繊維品の内外を強制循環させることにより、繊維品に、繊維重量に対し20〜60重量%の水分を付与するようにした請求項1記載の漂白繊維品の製法。

【請求項3】

上記繊維品に湿潤させる方法として、上記処理槽内に常温水を導入し、上記強制循環配管を経由させて繊維品の内外の強制循環させることにより、繊維重量に対し40〜110重量%の水分を付与するようにした請求項1記載の漂白繊維品の製法。

【請求項4】

上記繊維品の漂白処理時に、上記オゾン含有気体を、繊維重量1kgに対し1分間に0.1〜1.5Nm3 の風量で強制循環させるようにした請求項1〜3のいずれか一項に記載の漂白繊維品の製法。

【請求項5】

上記処理槽外に排出されるオゾン含有気体を、アルカリ水溶液貯槽内に導入し、上記オゾン含有気体中のオゾンをアルカリ水溶液中で分解させるようにした請求項1〜4のいずれか一項に記載の漂白繊維品の製法。

【請求項6】

上記処理槽外に排出されるオゾン含有気体を、100℃以上に加熱された煙突内に導入し、上記煙突内の熱により、上記オゾン含有気体中のオゾンを熱分解させるようにした請求項1〜4のいずれか一項に記載の漂白繊維品の製法。

【請求項7】

請求項1記載の漂白繊維品の製法に用いる装置であって、開閉蓋付密封容器からなる処理槽と、上記処理槽内に繊維品を装填するための繊維品保持手段と、上記処理槽内に装填された繊維品に水分を付与して湿潤させるための湿潤手段と、上記処理槽内にオゾン含有気体を導入するためのオゾン含有気体導入手段と、上記処理槽内に導入されたオゾン含有気体を上記処理槽内から取り出して再び処理槽内に導入することを繰り返し、処理槽内に装填された繊維品の内外を繰り返し通過させるためのブロア付強制循環配管と、上記処理槽内のオゾン含有気体を処理槽外に排出するためのオゾン含有気体排出配管とを備えていることを特徴とする繊維品の漂白装置。

【請求項8】

上記湿潤手段として、オゾン含有気体導入手段と切り替えて用いられる水蒸気導入手段が設けられている請求項7記載の繊維品の漂白装置。

【請求項9】

上記湿潤手段として、オゾン含有気体導入手段およびブロア付強制循環配管と切り替えて用いられる、常温水導入手段および循環ポンプ付強制循環配管が設けられている請求項7記載の繊維品の漂白装置。

【請求項10】

上記オゾン含有気体排出配管の先端が、アルカリ水溶液貯槽内に連通され、アルカリ水溶液中にオゾン含有気体が排出されるようになっている請求項7〜9のいずれか一項に記載の繊維品の漂白装置。

【請求項11】

上記オゾン含有気体排出配管の先端が、100℃以上に加熱された煙突内に連通され、煙突内にオゾン含有気体が排出されるようになっている請求項7〜9のいずれか一項に記載の繊維品の漂白装置。

【請求項12】

上記処理槽の内周面と、オゾン含有気体が流通する配管の内周面とが、ともにフッ素系樹脂によってコーティングされている請求項7〜11のいずれか一項に記載の繊維品の漂白装置。

【図1】

【図2】

【図2】

【公開番号】特開2008−75229(P2008−75229A)

【公開日】平成20年4月3日(2008.4.3)

【国際特許分類】

【出願番号】特願2006−258799(P2006−258799)

【出願日】平成18年9月25日(2006.9.25)

【出願人】(599105012)

【出願人】(506322798)

【出願人】(506322802)

【Fターム(参考)】

【公開日】平成20年4月3日(2008.4.3)

【国際特許分類】

【出願日】平成18年9月25日(2006.9.25)

【出願人】(599105012)

【出願人】(506322798)

【出願人】(506322802)

【Fターム(参考)】

[ Back to top ]