漆塗料及び該漆塗料を用いた装飾性塗膜の形成方法

【課題】漆器製造に於いて、漆塗膜の硬化速度を簡便な方法で制御し、非平滑面を再現性よく形成させることができる漆塗料、及び該漆塗料を用いた装飾性塗膜の形成方法を提供する。

【解決手段】塗料全体を基準として、0.2〜10重量%の光分解性pH調整剤を含有させて漆塗料を構成する。好ましい光分解性pH調整剤としては、ヨードニウム塩、スルホニウム塩、ジアゾメタン系化合物、トリアジン系化合物、第4級アンモニウム塩、O−アシルオキシムからなる群から選択された光酸発生剤又は光塩基発生剤が使用される。この漆塗料を被塗物表面に塗布した後に、塗膜表面に部分的に光照射してpH調整剤を分解し、その後塗膜を硬化させることにより塗膜表面に凹凸を形成する。

【解決手段】塗料全体を基準として、0.2〜10重量%の光分解性pH調整剤を含有させて漆塗料を構成する。好ましい光分解性pH調整剤としては、ヨードニウム塩、スルホニウム塩、ジアゾメタン系化合物、トリアジン系化合物、第4級アンモニウム塩、O−アシルオキシムからなる群から選択された光酸発生剤又は光塩基発生剤が使用される。この漆塗料を被塗物表面に塗布した後に、塗膜表面に部分的に光照射してpH調整剤を分解し、その後塗膜を硬化させることにより塗膜表面に凹凸を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、硬化速度を調整することのできる漆塗料、及び該漆塗料を用いた装飾性塗膜の形成方法に関する。

【背景技術】

【0002】

漆塗膜の硬化は、漆中に含まれる酵素(ラッカーゼ)によるウルシオールの脱水素反応及び空気中の酸素による自動酸化によるものでる。(非特許文献1参照)

【非特許文献1】Progress in Organic Coatings 26 (1995) 163-195

【0003】

伝統的な粉体による装飾(蒔絵)や筆による絵付けを含めて、硬化漆塗膜の表面は基本的に平滑である。積極的に漆塗膜の光沢を変化させて塗膜の質感を変えたり、あるいは光沢の違いにより表面に装飾を施すには、サンドブラストなどによって表面に物理的な凹凸を付ける等、手間と時間のかかる方法を採用する必要があった。

【0004】

漆の硬化塗膜でも、塗膜が厚い場合や硬化速度が速い場合などで平滑でない硬化塗膜となることは知られている。一部ではこのような非平滑塗膜を積極的に装飾法として試みられているが、極めて例外的である。塗膜全体に渡って同一の非平滑面を作ることは可能であっても、非平滑塗膜の有無、その表面形状、配向により文様を描く方法はこれまで知られていなかった。

【発明の開示】

【発明が解決しようとする課題】

【0005】

したがって、本発明はこれら従来技術の問題点を解消して、漆器製造に於いて、漆塗膜の硬化速度を簡便な方法で制御し、非平滑面を再現性よく形成させることができる漆塗料、及び該漆塗料を用いた装飾性塗膜の形成方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者等は鋭意検討した結果、漆塗料中に少量の光分解性pH調整剤を配合することにより、上記課題が解決されることを発見し本発明を完成させたものである。

【0007】

すなわち、本発明は、次の1〜6の構成を採用するものである。

1.塗料全体を基準として、0.2〜10重量%の光分解性pH調整剤を含有することを特徴とする漆塗料。

2.前記光分解性pH調整剤が、ヨードニウム塩、スルホニウム塩、ジアゾメタン系化合物、トリアジン系化合物、第4級アンモニウム塩、O−アシルオキシムからなる群から選択された光酸発生剤又は光塩基発生剤であることを特徴とする1に記載の漆塗料。

3.1又は2に記載された漆塗料を被塗物表面に塗布した後に塗膜表面に部分的に光照射してpH調整剤を分解し、その後塗膜を硬化させることにより塗膜表面に凹凸を形成することを特徴とする装飾性塗膜の形成方法。

4.塗膜表面に模様を描いたマスク材を配置し、塗膜表面に部分的に光照射することを特徴とする3に記載の装飾性塗膜の形成方法。

5.塗膜表面に部分的に光照射した後に、塗膜表面に粉体を付着させ、その後塗膜を硬化させることを特徴とする3又は4に記載の装飾性塗膜の形成方法。

6.塗膜表面に形成する凹凸の高さが0.1〜500μmであることを特徴とする3〜5のいずれかに記載の装飾性塗膜の形成方法。

【発明の効果】

【0008】

本発明は、次のような顕著な効果を奏するものである。

(1)pH調整剤を含む漆塗膜への光照射という簡便な方法により、立体感をもつ漆芸品が容易に製造できる。

(2)手作業によらず光マスクに応じて任意の文様が描くことができるので、光マスクを工夫することにより、塗膜への照明の方向、または塗膜を観察する方向により光沢が大きく変化する装飾塗膜を形成させることが出来る。これは、従来の漆工芸の装飾では見られない特徴であり、漆器装飾に新たな表現が付与できることを示すものである。

(3)pH調整剤の添加量は少量であるため、漆の質感、耐久性は全く変わらず、伝統的な漆芸品としての商品価値の損なうことがない。

(4)塗膜の硬化度の違いを利用して、従来の粉体による装飾(蒔絵)を容易に適用することも可能である。

【発明を実施するための最良の形態】

【0009】

本発明では、漆成分を主体とする塗料全体を基準として、0.2〜10重量%の光分解性pH調整剤を配合することにより漆塗料を構成する。

光分解性pH調整剤としては、光を照射した際に分解して酸又は塩基を発生する光酸発生剤又は光塩基発生剤が使用される。好ましい光発生剤としては、ヨードニウム塩、スルホニウム塩、ジアゾメタン系化合物、トリアジン系化合物、からなる群から選択された光酸発生剤や、第4級アンモニウム塩又はO−アシルオキシムから選択された光塩基発生剤が挙げられる。ヨードニウム塩、スルホニウム塩の対アニオンは、AsF6-、BF4-、PF6-、SbF6-、CF3SO3-などが用いられる。

【0010】

光酸発生剤の具体例としては、例えば、ビス(4-tert-ブチルフェニル)ヨードニウムトリフルオロメタンスルホネート、ビス(4-ドデシルフェニル)ヨードニウムヘキサフルオロホスフェート、(4-フェニルチオフェニル)ジフェニルスルホニウムトリフルオロスルホネート、トリ-p-トリルスルホニウムヘキサフルオロホスフェート、 (9-Oxa-9H-xanthen-2-yl)phenyl idonium hexafluorophosphate、(9-Oxa-9H-xanthen-2-yl)diphenyl sulfonium hexafluorophospahteが挙げられる。また、光酸発生剤として、トリハロメチルトリアジン化合物などの有機ハロゲン化合物、ニトロベンジルエステル、ジアゾスルホン、オキシムスルホネート、N-スルホニルオキシイミド構造の化合物を用いることもできる。

【0011】

光塩基発生剤の具体例としては、例えば、1−メチル−1−フェナシル−(1−アゾニアシクロヘキサン)N,N−ジメチルジチオカルバメート、トリメチルフルオレニルアンモニウム アイオダイド、ジベンゾフェノネオキシム ヘキサメチレンジウレタン等の、第4級アンモニウム塩又はO−アシルオキシム類が挙げられる。

【0012】

漆成分としては、通常はラッカーゼを含有するウルシオールを主成分とする天然の生漆や精製漆が用いられるが、ウルシオールと化学構造が近似したラッコール、チチオールを含む漆を使用してもよい。また、カシューオイル、乾性油等のいわゆる合成漆にラッカーゼを添加したもの、或いはこれらの合成漆と天然漆の混合物等を使用することもできる。

漆塗料(100重量%)中、光酸発生剤は、0.2重量%から10重量%、通常は0.5重量%から2.5重量%添加される。

【0013】

本発明は光酸発生剤または光塩基発生剤から選択された光分解性pH調整剤を漆に添加し、塗膜へ光照射することによって発生した酸、又は塩基により酵素の触媒能を変化させ、硬化速度を制御することを原理としている。

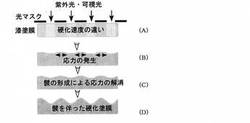

図1は、本発明の漆塗料を使用して凹凸を有する装飾性塗膜を形成する原理を説明する模式図である。

(1)光マスクを通して塗布後未硬化の塗膜に光を照射し[図1(A)]、

(2)塗膜の平面方向にpHの分布を発生させると、硬化速度の違いにより応力が発生し[図1(B)]、

(3)硬化速度の迅速な部分の優先的な収縮と、それに起因する塗膜の局所的な隆起により発生した応力が解消され[図1(C)]、

(4)塗膜面に隆起部分が生じて非平滑面が形成される[図1(D)]。

【0014】

本発明では、塗膜の隆起部分の形状、寸法、配向、間隔などを光マスクの形状により制御し、塗膜面に任意の文様を描画することができる。そして、装飾の立体化により、塗膜面に対する照明の方向、あるいは観察方向に依存して著しく質感は変化する。

本発明は、顔料や粉体によって加飾するのではなく、硬化塗膜における凹凸によって引き起こされる反射率の角度依存性によって加飾するという新しい原理を採用することにより従来の技術にはみられない、新規な装飾塗膜の形成方法を提供するものである。

【0015】

本発明において形成する塗膜の厚さは、通常は5μmから2mm程度であり、特に40μmから150μm程度とすることが好ましい。

照射光源としては、水銀灯、メタルハライドランプ、紫外光発光ダイオードなどを用いることができる。必要な積算光量は、塗膜の厚さ、光酸発生剤の構造、顔料の有無に大きく依存するが、塗膜への積算照射光量(365nm)は、20mJ/cm2から20J/cm2で、通常は300mJ/cm2から6J/cm2である。

【0016】

本発明の漆塗料は、漆成分及び光分解性pH調整剤を直接混合し、機械的な攪拌により均一に混練することにより調製できる。その際に、pH調整剤の混和を容易にするため、少量のトルエン、テトラヒドロフラン、アセトン、プロピレンカーボネートなどの有機溶媒にpH調整剤を溶解した後、塗料中に添加してもよい。またpH調整剤の塗料中への溶解を促進するために浴型の超音波装置を利用することも可能である。

【0017】

本発明の漆塗料を使用して塗膜を形成するには、通常の塗料と同様に、刷毛やゴムロールなどを使い、木材、金属、ガラス、セラミックス、プラスチックス等の被塗布物表面上に塗布することができる。また、本発明の漆塗料のみで彩色を行うには、筆などによる塗布の他、シルクスクリーンなどの印刷法が適用可能である。

【0018】

光マスクは、ガラスやプラスチックの板又はフィルムに、照射光に対して透過性のないインキ等で印字されたものを用いることが出来る。光マスクは塗膜に近接して配置し、塗膜に対して垂直方向から光照射を行う。光照射後、通常の漆の硬化と全く同様に、恒温恒湿度(相対湿度70%〜85%程度)に静置すると、凹凸を伴う硬化塗膜が自然に形成される。硬化塗膜に転写される凹凸の面内の分解能は、塗膜の厚さなどに依存し、おおよそ10μmから1mm程度である。

【0019】

本発明では、塗膜への金属粉体の固定による彩色(いわゆる蒔絵)の摘要が可能である。光マスクを通じて塗膜へ光照射を行った後、塗膜を恒温高湿度下で硬化を開始する。一定時間が経過した段階で、硬化の遅く、付着力のある塗膜部分に通常の蒔絵の技法で粉体を選択的に付着させることにより行う。付着後は再び恒温恒湿度下で完全硬化を行う。

【実施例】

【0020】

つぎに、実施例により本発明をさらに説明するが、以下の具体例は本発明を限定するものではない。

(実施例1)

市販のくろめ漆に、光酸発生剤、(4-フェニルチオフェニル)ジフェニルスルホニウムトリフルオロスルホネート(光酸発生剤は塗料全量の1.5重量%)を加え、テフロン(登録商標)棒で練り合わせ、光酸発生剤を漆に溶解させた。調製された漆塗料をガラス基板上にアプリケータにより100μmの厚さに塗布した。塗膜に近接して、ポリエチレンテレフタレートフィルムに図2に示す縦横方向に格子状の文様を印刷した光マスクを設置し、高圧水銀灯(365nmにおける強度30mW/cm2,)を用いて紫外線を塗膜上方より照射した(積算光量4.5J/cm2)。温度25℃、相対湿度83%の庫内に塗膜を一夜静置すると、硬化塗膜が得られた(塗膜は鉛筆硬度HBから2H)。硬化塗膜断面の走査型電子顕微鏡写真を図3に示す。

光マスクの格子状の文様は、光が照射された部分は凸面に、光が当たらなかった部分は凹面として、硬化塗膜に文様が転写された。塗膜面に対して斜めから照明すると、塗膜の凹面から凸面への立ち上がり部分で強く光が反射されるため、塗膜が輝いて観察される。結果として、図4(斜め上方より照明)及び図5(斜め右側から照明)の写真のように、照明方向により塗膜の光沢は大きく変化して観察された。

【0021】

(実施例2)

2-[2-(4-メトキシフェニル-2-イル)ビニル]-4,6-ビス(トリクロロメチル)-1,3,5-トリアジンを含むくろめ漆(光酸発生剤は塗料全量の1.5重量%)をガラス基板上にアプリケータにより100μmの厚さに塗布した。塗膜に近接して、ポリエチレンテレフタレートフィルムに図6に示す斜め方向に格子状の文様を印刷した光マスクを設置し、高圧水銀灯(365nmにおける強度30mW/cm2,)を用いて紫外線を塗膜上方より照射した(積算光量0.9J/cm2)。温度25℃、相対湿度83%の庫内に塗膜を一夜静置すると、硬化塗膜が得られた(塗膜は鉛筆硬度HBから2H)。光マスクの格子状の文様は、光が照射された部分は凸面に、光が当たらなかった部分は凹面として、硬化塗膜に文様が転写された。(図7,8参照)

【0022】

(実施例3:光沢計での評価)

実施例1と同様な条件で配向した襞を有する硬化塗膜を得た。堀場社製の光沢計Gloss Checker IG-331型を用いて、測定角度60度で光沢度を測定したところ、16(皺に平行な方向)、及び10(皺に垂直な方向)であった。

【0023】

(実施例4:顔料を含む漆塗料)

黒漆(塗料全量の1.5重量%の光酸発生剤、2-[2-(4-メトキシフェニル-2-イル)ビニル]-4,6-ビス(トリクロロメチル)-1,3,5-トリアジンを含む)をガラス基板上にアプリケータにより100μmの厚さに塗布した。塗膜に近接して、ポリエチレンテレフタレートフィルムに図9に示す文様を印刷した光マスクを設置し、高圧水銀灯(365nmにおける強度30mW/cm2,)を用いて紫外線を塗膜上方より照射した(積算光量0.9J/cm2)。温度25℃、相対湿度83%の庫内に塗膜を一夜静置すると、硬化塗膜が得られた。硬化塗膜に転写された文様の写真を図10に示す。

【0024】

(実施例5:光塩基発生剤を含む漆塗料)

光塩基発生剤、1-ナフトイルメチル-(1-アゾニア-4-アザビシクロ[2,2,2]オクタン) N,N-ジメチルジチオカルバメートを含む漆(光塩基発生剤は塗料全量の2重量%)をガラス基板上にアプリケータにより60μmの厚さに塗布した。塗膜に近接して、ポリエチレンテレフタレートフィルムに文様を印刷した光マスクを設置し、高圧水銀灯(365nmにおける強度30mW/cm2,)を用いて紫外線を塗膜上方より照射した(積算光量0.9J/cm2)。温度25℃、相対湿度83%の庫内に塗膜を一夜静置すると、光マスクの文様が転写された硬化塗膜が得られた。

【0025】

(実施例6:光酸発生剤を用いた漆塗料を用いた蒔絵彩色)

実施例2と同様にして、光酸発生剤を含む漆塗膜に光マスクを使用して紫外線照射した後、塗膜を通常の漆硬化の条件下で静置した。塗膜が部分硬化した約3時間後に、銀粉を塗膜に振りまき、過剰の銀粉を脱脂綿でぬぐい去った。銀粉は硬化の遅い部分(光照射が行われた部分)のみに選択的に付着し、光マスクの文様に沿って銀粉による濃淡が形成された。再び通常の漆硬化条件で静置し、完全硬化させた。得られた塗膜の顕微鏡写真を図11に示す。

【図面の簡単な説明】

【0026】

【図1】本発明で凹凸を有する装飾性塗膜を形成する原理を説明する模式図である。

【図2】実施例1で使用した光マスクの顕微鏡写真である。

【図3】実施例1で得られた塗膜の断面の走査電子顕微鏡写真である。

【図4】実施例1で得られた塗膜の顕微鏡写真である。

【図5】実施例1で得られた塗膜の顕微鏡写真である。

【図6】実施例2で使用した光マスクの顕微鏡写真である。

【図7】実施例2で得られた塗膜の顕微鏡写真である(透過照明下に於ける観察)。暗い部分は襞により塗膜が厚くなった部分に当たる。

【図8】実施例2で得られた塗膜の顕微鏡写真である(落射照明下に於ける観察)。

【図9】実施例4で使用した光マスクの顕微鏡写真である。

【図10】実施例4で得られた塗膜の顕微鏡写真である。

【図11】実施例6で得られた塗膜の顕微鏡写真である。銀粉が付着固定化された部分は、明るく光って観察された。

【技術分野】

【0001】

本発明は、硬化速度を調整することのできる漆塗料、及び該漆塗料を用いた装飾性塗膜の形成方法に関する。

【背景技術】

【0002】

漆塗膜の硬化は、漆中に含まれる酵素(ラッカーゼ)によるウルシオールの脱水素反応及び空気中の酸素による自動酸化によるものでる。(非特許文献1参照)

【非特許文献1】Progress in Organic Coatings 26 (1995) 163-195

【0003】

伝統的な粉体による装飾(蒔絵)や筆による絵付けを含めて、硬化漆塗膜の表面は基本的に平滑である。積極的に漆塗膜の光沢を変化させて塗膜の質感を変えたり、あるいは光沢の違いにより表面に装飾を施すには、サンドブラストなどによって表面に物理的な凹凸を付ける等、手間と時間のかかる方法を採用する必要があった。

【0004】

漆の硬化塗膜でも、塗膜が厚い場合や硬化速度が速い場合などで平滑でない硬化塗膜となることは知られている。一部ではこのような非平滑塗膜を積極的に装飾法として試みられているが、極めて例外的である。塗膜全体に渡って同一の非平滑面を作ることは可能であっても、非平滑塗膜の有無、その表面形状、配向により文様を描く方法はこれまで知られていなかった。

【発明の開示】

【発明が解決しようとする課題】

【0005】

したがって、本発明はこれら従来技術の問題点を解消して、漆器製造に於いて、漆塗膜の硬化速度を簡便な方法で制御し、非平滑面を再現性よく形成させることができる漆塗料、及び該漆塗料を用いた装飾性塗膜の形成方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者等は鋭意検討した結果、漆塗料中に少量の光分解性pH調整剤を配合することにより、上記課題が解決されることを発見し本発明を完成させたものである。

【0007】

すなわち、本発明は、次の1〜6の構成を採用するものである。

1.塗料全体を基準として、0.2〜10重量%の光分解性pH調整剤を含有することを特徴とする漆塗料。

2.前記光分解性pH調整剤が、ヨードニウム塩、スルホニウム塩、ジアゾメタン系化合物、トリアジン系化合物、第4級アンモニウム塩、O−アシルオキシムからなる群から選択された光酸発生剤又は光塩基発生剤であることを特徴とする1に記載の漆塗料。

3.1又は2に記載された漆塗料を被塗物表面に塗布した後に塗膜表面に部分的に光照射してpH調整剤を分解し、その後塗膜を硬化させることにより塗膜表面に凹凸を形成することを特徴とする装飾性塗膜の形成方法。

4.塗膜表面に模様を描いたマスク材を配置し、塗膜表面に部分的に光照射することを特徴とする3に記載の装飾性塗膜の形成方法。

5.塗膜表面に部分的に光照射した後に、塗膜表面に粉体を付着させ、その後塗膜を硬化させることを特徴とする3又は4に記載の装飾性塗膜の形成方法。

6.塗膜表面に形成する凹凸の高さが0.1〜500μmであることを特徴とする3〜5のいずれかに記載の装飾性塗膜の形成方法。

【発明の効果】

【0008】

本発明は、次のような顕著な効果を奏するものである。

(1)pH調整剤を含む漆塗膜への光照射という簡便な方法により、立体感をもつ漆芸品が容易に製造できる。

(2)手作業によらず光マスクに応じて任意の文様が描くことができるので、光マスクを工夫することにより、塗膜への照明の方向、または塗膜を観察する方向により光沢が大きく変化する装飾塗膜を形成させることが出来る。これは、従来の漆工芸の装飾では見られない特徴であり、漆器装飾に新たな表現が付与できることを示すものである。

(3)pH調整剤の添加量は少量であるため、漆の質感、耐久性は全く変わらず、伝統的な漆芸品としての商品価値の損なうことがない。

(4)塗膜の硬化度の違いを利用して、従来の粉体による装飾(蒔絵)を容易に適用することも可能である。

【発明を実施するための最良の形態】

【0009】

本発明では、漆成分を主体とする塗料全体を基準として、0.2〜10重量%の光分解性pH調整剤を配合することにより漆塗料を構成する。

光分解性pH調整剤としては、光を照射した際に分解して酸又は塩基を発生する光酸発生剤又は光塩基発生剤が使用される。好ましい光発生剤としては、ヨードニウム塩、スルホニウム塩、ジアゾメタン系化合物、トリアジン系化合物、からなる群から選択された光酸発生剤や、第4級アンモニウム塩又はO−アシルオキシムから選択された光塩基発生剤が挙げられる。ヨードニウム塩、スルホニウム塩の対アニオンは、AsF6-、BF4-、PF6-、SbF6-、CF3SO3-などが用いられる。

【0010】

光酸発生剤の具体例としては、例えば、ビス(4-tert-ブチルフェニル)ヨードニウムトリフルオロメタンスルホネート、ビス(4-ドデシルフェニル)ヨードニウムヘキサフルオロホスフェート、(4-フェニルチオフェニル)ジフェニルスルホニウムトリフルオロスルホネート、トリ-p-トリルスルホニウムヘキサフルオロホスフェート、 (9-Oxa-9H-xanthen-2-yl)phenyl idonium hexafluorophosphate、(9-Oxa-9H-xanthen-2-yl)diphenyl sulfonium hexafluorophospahteが挙げられる。また、光酸発生剤として、トリハロメチルトリアジン化合物などの有機ハロゲン化合物、ニトロベンジルエステル、ジアゾスルホン、オキシムスルホネート、N-スルホニルオキシイミド構造の化合物を用いることもできる。

【0011】

光塩基発生剤の具体例としては、例えば、1−メチル−1−フェナシル−(1−アゾニアシクロヘキサン)N,N−ジメチルジチオカルバメート、トリメチルフルオレニルアンモニウム アイオダイド、ジベンゾフェノネオキシム ヘキサメチレンジウレタン等の、第4級アンモニウム塩又はO−アシルオキシム類が挙げられる。

【0012】

漆成分としては、通常はラッカーゼを含有するウルシオールを主成分とする天然の生漆や精製漆が用いられるが、ウルシオールと化学構造が近似したラッコール、チチオールを含む漆を使用してもよい。また、カシューオイル、乾性油等のいわゆる合成漆にラッカーゼを添加したもの、或いはこれらの合成漆と天然漆の混合物等を使用することもできる。

漆塗料(100重量%)中、光酸発生剤は、0.2重量%から10重量%、通常は0.5重量%から2.5重量%添加される。

【0013】

本発明は光酸発生剤または光塩基発生剤から選択された光分解性pH調整剤を漆に添加し、塗膜へ光照射することによって発生した酸、又は塩基により酵素の触媒能を変化させ、硬化速度を制御することを原理としている。

図1は、本発明の漆塗料を使用して凹凸を有する装飾性塗膜を形成する原理を説明する模式図である。

(1)光マスクを通して塗布後未硬化の塗膜に光を照射し[図1(A)]、

(2)塗膜の平面方向にpHの分布を発生させると、硬化速度の違いにより応力が発生し[図1(B)]、

(3)硬化速度の迅速な部分の優先的な収縮と、それに起因する塗膜の局所的な隆起により発生した応力が解消され[図1(C)]、

(4)塗膜面に隆起部分が生じて非平滑面が形成される[図1(D)]。

【0014】

本発明では、塗膜の隆起部分の形状、寸法、配向、間隔などを光マスクの形状により制御し、塗膜面に任意の文様を描画することができる。そして、装飾の立体化により、塗膜面に対する照明の方向、あるいは観察方向に依存して著しく質感は変化する。

本発明は、顔料や粉体によって加飾するのではなく、硬化塗膜における凹凸によって引き起こされる反射率の角度依存性によって加飾するという新しい原理を採用することにより従来の技術にはみられない、新規な装飾塗膜の形成方法を提供するものである。

【0015】

本発明において形成する塗膜の厚さは、通常は5μmから2mm程度であり、特に40μmから150μm程度とすることが好ましい。

照射光源としては、水銀灯、メタルハライドランプ、紫外光発光ダイオードなどを用いることができる。必要な積算光量は、塗膜の厚さ、光酸発生剤の構造、顔料の有無に大きく依存するが、塗膜への積算照射光量(365nm)は、20mJ/cm2から20J/cm2で、通常は300mJ/cm2から6J/cm2である。

【0016】

本発明の漆塗料は、漆成分及び光分解性pH調整剤を直接混合し、機械的な攪拌により均一に混練することにより調製できる。その際に、pH調整剤の混和を容易にするため、少量のトルエン、テトラヒドロフラン、アセトン、プロピレンカーボネートなどの有機溶媒にpH調整剤を溶解した後、塗料中に添加してもよい。またpH調整剤の塗料中への溶解を促進するために浴型の超音波装置を利用することも可能である。

【0017】

本発明の漆塗料を使用して塗膜を形成するには、通常の塗料と同様に、刷毛やゴムロールなどを使い、木材、金属、ガラス、セラミックス、プラスチックス等の被塗布物表面上に塗布することができる。また、本発明の漆塗料のみで彩色を行うには、筆などによる塗布の他、シルクスクリーンなどの印刷法が適用可能である。

【0018】

光マスクは、ガラスやプラスチックの板又はフィルムに、照射光に対して透過性のないインキ等で印字されたものを用いることが出来る。光マスクは塗膜に近接して配置し、塗膜に対して垂直方向から光照射を行う。光照射後、通常の漆の硬化と全く同様に、恒温恒湿度(相対湿度70%〜85%程度)に静置すると、凹凸を伴う硬化塗膜が自然に形成される。硬化塗膜に転写される凹凸の面内の分解能は、塗膜の厚さなどに依存し、おおよそ10μmから1mm程度である。

【0019】

本発明では、塗膜への金属粉体の固定による彩色(いわゆる蒔絵)の摘要が可能である。光マスクを通じて塗膜へ光照射を行った後、塗膜を恒温高湿度下で硬化を開始する。一定時間が経過した段階で、硬化の遅く、付着力のある塗膜部分に通常の蒔絵の技法で粉体を選択的に付着させることにより行う。付着後は再び恒温恒湿度下で完全硬化を行う。

【実施例】

【0020】

つぎに、実施例により本発明をさらに説明するが、以下の具体例は本発明を限定するものではない。

(実施例1)

市販のくろめ漆に、光酸発生剤、(4-フェニルチオフェニル)ジフェニルスルホニウムトリフルオロスルホネート(光酸発生剤は塗料全量の1.5重量%)を加え、テフロン(登録商標)棒で練り合わせ、光酸発生剤を漆に溶解させた。調製された漆塗料をガラス基板上にアプリケータにより100μmの厚さに塗布した。塗膜に近接して、ポリエチレンテレフタレートフィルムに図2に示す縦横方向に格子状の文様を印刷した光マスクを設置し、高圧水銀灯(365nmにおける強度30mW/cm2,)を用いて紫外線を塗膜上方より照射した(積算光量4.5J/cm2)。温度25℃、相対湿度83%の庫内に塗膜を一夜静置すると、硬化塗膜が得られた(塗膜は鉛筆硬度HBから2H)。硬化塗膜断面の走査型電子顕微鏡写真を図3に示す。

光マスクの格子状の文様は、光が照射された部分は凸面に、光が当たらなかった部分は凹面として、硬化塗膜に文様が転写された。塗膜面に対して斜めから照明すると、塗膜の凹面から凸面への立ち上がり部分で強く光が反射されるため、塗膜が輝いて観察される。結果として、図4(斜め上方より照明)及び図5(斜め右側から照明)の写真のように、照明方向により塗膜の光沢は大きく変化して観察された。

【0021】

(実施例2)

2-[2-(4-メトキシフェニル-2-イル)ビニル]-4,6-ビス(トリクロロメチル)-1,3,5-トリアジンを含むくろめ漆(光酸発生剤は塗料全量の1.5重量%)をガラス基板上にアプリケータにより100μmの厚さに塗布した。塗膜に近接して、ポリエチレンテレフタレートフィルムに図6に示す斜め方向に格子状の文様を印刷した光マスクを設置し、高圧水銀灯(365nmにおける強度30mW/cm2,)を用いて紫外線を塗膜上方より照射した(積算光量0.9J/cm2)。温度25℃、相対湿度83%の庫内に塗膜を一夜静置すると、硬化塗膜が得られた(塗膜は鉛筆硬度HBから2H)。光マスクの格子状の文様は、光が照射された部分は凸面に、光が当たらなかった部分は凹面として、硬化塗膜に文様が転写された。(図7,8参照)

【0022】

(実施例3:光沢計での評価)

実施例1と同様な条件で配向した襞を有する硬化塗膜を得た。堀場社製の光沢計Gloss Checker IG-331型を用いて、測定角度60度で光沢度を測定したところ、16(皺に平行な方向)、及び10(皺に垂直な方向)であった。

【0023】

(実施例4:顔料を含む漆塗料)

黒漆(塗料全量の1.5重量%の光酸発生剤、2-[2-(4-メトキシフェニル-2-イル)ビニル]-4,6-ビス(トリクロロメチル)-1,3,5-トリアジンを含む)をガラス基板上にアプリケータにより100μmの厚さに塗布した。塗膜に近接して、ポリエチレンテレフタレートフィルムに図9に示す文様を印刷した光マスクを設置し、高圧水銀灯(365nmにおける強度30mW/cm2,)を用いて紫外線を塗膜上方より照射した(積算光量0.9J/cm2)。温度25℃、相対湿度83%の庫内に塗膜を一夜静置すると、硬化塗膜が得られた。硬化塗膜に転写された文様の写真を図10に示す。

【0024】

(実施例5:光塩基発生剤を含む漆塗料)

光塩基発生剤、1-ナフトイルメチル-(1-アゾニア-4-アザビシクロ[2,2,2]オクタン) N,N-ジメチルジチオカルバメートを含む漆(光塩基発生剤は塗料全量の2重量%)をガラス基板上にアプリケータにより60μmの厚さに塗布した。塗膜に近接して、ポリエチレンテレフタレートフィルムに文様を印刷した光マスクを設置し、高圧水銀灯(365nmにおける強度30mW/cm2,)を用いて紫外線を塗膜上方より照射した(積算光量0.9J/cm2)。温度25℃、相対湿度83%の庫内に塗膜を一夜静置すると、光マスクの文様が転写された硬化塗膜が得られた。

【0025】

(実施例6:光酸発生剤を用いた漆塗料を用いた蒔絵彩色)

実施例2と同様にして、光酸発生剤を含む漆塗膜に光マスクを使用して紫外線照射した後、塗膜を通常の漆硬化の条件下で静置した。塗膜が部分硬化した約3時間後に、銀粉を塗膜に振りまき、過剰の銀粉を脱脂綿でぬぐい去った。銀粉は硬化の遅い部分(光照射が行われた部分)のみに選択的に付着し、光マスクの文様に沿って銀粉による濃淡が形成された。再び通常の漆硬化条件で静置し、完全硬化させた。得られた塗膜の顕微鏡写真を図11に示す。

【図面の簡単な説明】

【0026】

【図1】本発明で凹凸を有する装飾性塗膜を形成する原理を説明する模式図である。

【図2】実施例1で使用した光マスクの顕微鏡写真である。

【図3】実施例1で得られた塗膜の断面の走査電子顕微鏡写真である。

【図4】実施例1で得られた塗膜の顕微鏡写真である。

【図5】実施例1で得られた塗膜の顕微鏡写真である。

【図6】実施例2で使用した光マスクの顕微鏡写真である。

【図7】実施例2で得られた塗膜の顕微鏡写真である(透過照明下に於ける観察)。暗い部分は襞により塗膜が厚くなった部分に当たる。

【図8】実施例2で得られた塗膜の顕微鏡写真である(落射照明下に於ける観察)。

【図9】実施例4で使用した光マスクの顕微鏡写真である。

【図10】実施例4で得られた塗膜の顕微鏡写真である。

【図11】実施例6で得られた塗膜の顕微鏡写真である。銀粉が付着固定化された部分は、明るく光って観察された。

【特許請求の範囲】

【請求項1】

塗料全体を基準として、0.2〜10重量%の光分解性pH調整剤を含有することを特徴とする漆塗料。

【請求項2】

前記光分解性pH調整剤が、ヨードニウム塩、スルホニウム塩、ジアゾメタン系化合物、トリアジン系化合物、第4級アンモニウム塩、O−アシルオキシムからなる群から選択された光酸発生剤又は光塩基発生剤であることを特徴とする請求項1に記載の漆塗料。

【請求項3】

請求項1又は2に記載された漆塗料を被塗物表面に塗布した後に塗膜表面に部分的に光照射してpH調整剤を分解し、その後塗膜を硬化させることにより塗膜表面に凹凸を形成することを特徴とする装飾性塗膜の形成方法。

【請求項4】

塗膜表面に模様を描いたマスク材を配置し、塗膜表面に部分的に光照射することを特徴とする請求項3に記載の装飾性塗膜の形成方法。

【請求項5】

塗膜表面に部分的に光照射した後に、塗膜表面に粉体を付着させ、その後塗膜を硬化させることを特徴とする請求項3又は4に記載の装飾性塗膜の形成方法。

【請求項6】

塗膜表面に形成する凹凸の高さが0.1〜500μmであることを特徴とする請求項3〜5のいずれかに記載の装飾性塗膜の形成方法。

【請求項1】

塗料全体を基準として、0.2〜10重量%の光分解性pH調整剤を含有することを特徴とする漆塗料。

【請求項2】

前記光分解性pH調整剤が、ヨードニウム塩、スルホニウム塩、ジアゾメタン系化合物、トリアジン系化合物、第4級アンモニウム塩、O−アシルオキシムからなる群から選択された光酸発生剤又は光塩基発生剤であることを特徴とする請求項1に記載の漆塗料。

【請求項3】

請求項1又は2に記載された漆塗料を被塗物表面に塗布した後に塗膜表面に部分的に光照射してpH調整剤を分解し、その後塗膜を硬化させることにより塗膜表面に凹凸を形成することを特徴とする装飾性塗膜の形成方法。

【請求項4】

塗膜表面に模様を描いたマスク材を配置し、塗膜表面に部分的に光照射することを特徴とする請求項3に記載の装飾性塗膜の形成方法。

【請求項5】

塗膜表面に部分的に光照射した後に、塗膜表面に粉体を付着させ、その後塗膜を硬化させることを特徴とする請求項3又は4に記載の装飾性塗膜の形成方法。

【請求項6】

塗膜表面に形成する凹凸の高さが0.1〜500μmであることを特徴とする請求項3〜5のいずれかに記載の装飾性塗膜の形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2008−255292(P2008−255292A)

【公開日】平成20年10月23日(2008.10.23)

【国際特許分類】

【出願番号】特願2007−101447(P2007−101447)

【出願日】平成19年4月9日(2007.4.9)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

【公開日】平成20年10月23日(2008.10.23)

【国際特許分類】

【出願日】平成19年4月9日(2007.4.9)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

[ Back to top ]