潜在凹凸型鞘芯複合繊維及びそれを用いてなる不織布

【課題】触感や風合い、ソフト感や膨らみ感を改良すると共に、水を拡散(滲みが大きい)させる効果が大きな不織布、及び幅広い範囲の繊度を有する鞘芯型複合繊維を提供する。

【解決手段】ポリオレフィン系樹脂(a)と非晶性樹脂(b)とを含む樹脂組成物(A)からなる鞘部と、熱可塑性樹脂(B)を含む芯部とからなる複合繊維であって、ポリオレフィン系樹脂(a)の融点は熱可塑性樹脂(B)の融点よりも低く、かつ非晶性樹脂(b)のガラス転移点(Tg)はポリオレフィン系樹脂(a)の融点よりも高く、該複合繊維を熱処理することにより鞘部の表面に凹凸状を形成できる潜在凹凸型鞘芯複合繊維である。

【解決手段】ポリオレフィン系樹脂(a)と非晶性樹脂(b)とを含む樹脂組成物(A)からなる鞘部と、熱可塑性樹脂(B)を含む芯部とからなる複合繊維であって、ポリオレフィン系樹脂(a)の融点は熱可塑性樹脂(B)の融点よりも低く、かつ非晶性樹脂(b)のガラス転移点(Tg)はポリオレフィン系樹脂(a)の融点よりも高く、該複合繊維を熱処理することにより鞘部の表面に凹凸状を形成できる潜在凹凸型鞘芯複合繊維である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱処理することで鞘部の表面に凹凸状を形成し得る潜在凹凸型鞘芯複合繊維、それを用いてなる繊維表面に凹凸を有する不織布、及び前記潜在凹凸型鞘芯複合繊維を効果的に製造する方法に関する。

【背景技術】

【0002】

不織布は、一般に紡績工程や撚糸工程を経ることなく繊維から直接製造することができるため、その製造工程は織物や編物に比べて簡単である。このような利点を有する不織布は、衛生材料や日用品などに広く利用されている。この不織布の中でポリプロピレン系不織布は、例えば紙おむつやナプキンの表面材、簡易ワイパー、二次電池用のセパレータ、フィルター(ろ材)などに用いられている。このような不織布などにおいては、鞘芯構造を有する複合繊維、例えばポリプロピレン樹脂を芯材とし、ポリエチレン樹脂を鞘材とする鞘芯複合繊維を使用することが行われている。そして、この鞘芯複合繊維は、強度を高めるために、通常延伸処理が施されている。

【0003】

また、短繊維不織布の製造方法としては、カード機を用いて熱接着性複合繊維を引き揃え、所定の目付になるように積層、絡合させたのち、熱処理して、繊維相互を融着させて、不織布を形成させる方法が知られている。

前記熱接着性複合繊維は、接着剤を使用しなくても熱風や熱ローラによる熱で比較的簡単に不織布化が可能である。このような熱接着性複合繊維としては、これまで種々のものが開発されており、例えばポリエチレン−ポリプロピレン系複合繊維やポリエチレン−ポリエチレンテレフタレート系複合繊維等の異種ポリマー鞘芯型複合繊維、共重合ポリエステル−ポリエチレンテレフタレート系複合繊維等の同種ポリマー鞘芯型複合繊維等、種々の繊維が開発されている。また、熱接着性鞘芯型複合繊維を材料とする不織布を得るにあたっては、不織布の用途に応じて、熱風融着法と熱ロール融着法とが使い分けられている。すなわち、得られる不織布の触感や風合いを重視する場合には熱風融着法が、また得られる不織布の強力を重視する場合には熱ロール融着法が、一般に採用されている。

ところで、最も多く使用されているポリエチレン−ポリプロピレン系鞘芯型複合繊維からなる不織布は、特有の滑り感があり触感や風合いもよくないという問題を有しており、滑り感がなく、触感や風合いの良い不織布が要求されている。

【0004】

従来、織布、不織布などの触感や風合い、ソフト感、膨らみ感などの改良を目的として、繊維表面に凹凸を付与することが提案されている。例えば(1)ポリ(メタ)アクリレート系樹脂を20〜50質量%含有するポリエステル組成物と、ポリ(メタ)アクリレート系樹脂を実質的に含まないポリエステルを、質量比3:97〜40:60の割合で複合紡糸し、3500m/分以下の速度で引取った後、得られた未延伸糸を延伸温度55〜95℃で最大延伸倍率の0.62〜0.91倍に延伸することを特徴とする繊維表面に凹凸を有する複合繊維の製造方法(例えば、特許文献1参照)、(2)少なくとも非エラストマー樹脂とエラストマー樹脂で構成された複合長繊維からなる不織布であって、複合長繊維が螺旋構造と表面凹凸構造とを有し、複合長繊維の非エラストマー樹脂/エラストマー樹脂の容積比率(%)が30/70〜5/95の範囲であり、複合長繊維の繊度が5dTex以下であることを特徴とする弾性長繊維不織布(例えば、特許文献2参照)、(3)紡糸口金より紡糸原液を吐出する際の溶融粘度が100Pa・s以上のポリエステル[A]を鞘成分、20Pa・s以下のポリエステル[B]を芯成分とし、上記ポリエステル[A]及び[B]の溶融粘度差が100Pa・sより大きく、350Pa・s未満であり、かつ芯部の太細に起因して太細が生じた複合繊維からなるマルチフィラメント糸条であって、糸条の長さ方向に太繊度部15個/m以上を有する特殊斑糸(例えば、特許文献3参照)が開示されている。

【0005】

一方、特許文献4においては、縦方向に連続した凹溝を有する異形断面繊維の場合、凹溝に毛細管現象が発現し、水を拡散(滲みが大きい)させる効果が大きくなることが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−164428号公報

【特許文献2】特開2004−250795号公報

【特許文献3】特開平8−188925号公報

【特許文献4】WO2009/150745号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、前記特許文献1に記載の表面に凹凸を有する複合繊維は、芯成分及び鞘成分共に、ポリオレフィン系樹脂は用いておらず、ポリエステル系樹脂組成物からなるものであって、紡糸速度、延伸温度及び最大延伸倍率に対する延伸倍率を規定し、鞘成分に凹凸を発現させる技術である。

また、前記特許文献2に記載の弾性長繊維不織布は、例えばスチレン−エチレン−ブチレン−スチレンブロック共重合体(SEBS)などのエラストマー樹脂、及びポリプロピレン系樹脂などの非エラストマー樹脂で構成された複合繊維からなり、かつ複合繊維の非エラストマー樹脂/エラストマー樹脂の容積比率を規定すると共に、該複合繊維の繊度を5dTex以下に規定して、表面に螺旋構造と凹凸構造を形成してなる複合長繊維から構成された不織布である。

さらに、前記特許文献3に記載の特殊斑糸は、それぞれ溶融粘度を規定したポリエステル[A]を鞘成分、ポリエステル[B]を芯成分とし、かつポリエステル[A]と[B]の溶融粘度の差を規定してなる、芯部の太細に起因して太細が生じた複合繊維からなるマルチフィラメント糸条である。

これらの技術においては、いずれも複合繊維そのものの表面に凹凸を形成させる技術であって、高速紡糸が必須であったり、細い繊維にしか適応させることができなかったり、得られる凹凸も比較的小さいものであった。

【0008】

前記特許文献4に記載の技術は、鞘芯型ポリエステル繊維を20質量%以上含み、かつ該ポリエステル繊維として、鞘部にエチレングリコールを含有すると共に、鞘部/芯部の質量比を規定する異形断面繊維を用いた吸水速乾性織編物を提供する技術である。そして、この縦方向に連続した凹溝を有する異形断面繊維の場合、凹溝に毛細管現象が発現し、該異形断面繊維を用いた織編物は水を拡散(滲みが大きい)させる効果が大きくなることが開示されている。

しかしながら、この異形断面繊維を用いて不織布を作製する際には、熱融着複合繊維であることが好ましいが、熱融着複合繊維の場合、本発明者らの研究によると、異型断面繊維を製造するためのノズルが高価になりコスト高に繋がることと、熱融着時に鞘成分が溶融し凝集するため、シャープな形状となり難く、得られた不織布の毛細管現象発現力も比較的小さいことが分かった。

【0009】

本発明は、このような状況下になされたものであり、触感や風合い、ソフト感や膨らみ感を改良すると共に、水を拡散(滲みが大きい)させる効果が大きな不織布を与え得る鞘芯型複合繊維、それから得られた不織布、及び該鞘芯型複合繊維の効果的な製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0010】

本発明者は、前記目的を達成するために鋭意研究を重ねた結果、下記の知見を得た。(1)鞘芯型複合繊維として、鞘部がポリオレフィン系樹脂と非晶性樹脂とを含む樹脂組成物から構成されると共に、芯部が熱可塑性樹脂を含み、かつ前記のポリオレフィン系樹脂の融点、非晶性樹脂のガラス転移点(Tg)及び熱可塑性樹脂の融点が、それぞれ特定の関係を満たすものを用いた場合、この複合繊維は、熱処理することにより、鞘部の表面に凹凸状を形成し得ること、すなわち潜在凹凸型鞘芯複合繊維であること、(2)この潜在凹凸型鞘芯複合繊維は、原理が明確である為、繊度1〜5000dTex程度の幅広い範囲の繊度のものに適応できること、(3)該潜在凹凸型鞘芯複合繊維から得られた不織布を熱処理することにより、鞘部表面に凹凸状を発現させてなる不織布が得られ、前記の目的に適合し得ること、(4)この凹凸状を有する不織布は、前記特許文献4に記載の吸水速乾性織編物と同様の効果が得られ、例えば吸水速度が速い界面活性剤を付着させ、紙おむつ(紙おむつの構成:上/中/下=トップシート/セカンドシート/吸収体)のセカンドシートに使用した場合は、尿の拡散性能が向上し、下面に配置される吸収体に効率良く尿を拡散させ吸収させ得ること、(5)当該潜在凹凸型鞘芯複合繊維の紡糸には、従来の丸断面ノズルがそのまま使用できるため、コスト的に有利であること、(6)当該潜在凹凸型鞘芯複合繊維は、上記(1)で示した原料を用い、特定の溶融紡糸工程及び熱延伸工程を施すことにより効率よく製造し得ることを見出した。

本発明は、かかる知見に基づいて完成したものである。

【0011】

すなわち、本発明は、

[1]ポリオレフィン系樹脂(a)と非晶性樹脂(b)とを含む樹脂組成物(A)からなる鞘部と、熱可塑性樹脂(B)を含む芯部とからなる複合繊維であって、ポリオレフィン系樹脂(a)の融点は熱可塑性樹脂(B)の融点よりも低く、かつ非晶性樹脂(b)のガラス転移点(Tg)はポリオレフィン系樹脂(a)の融点よりも高く、該複合繊維を熱処理することにより鞘部の表面に凹凸状を形成できる潜在凹凸型鞘芯複合繊維、

[2]熱可塑性樹脂(B)が結晶性ポリプロピレンであり、かつポリオレフィン系樹脂(a)が高密度ポリエチレンである上記[1]に記載の潜在凹凸型鞘芯複合繊維、

[3]非晶性樹脂(b)が、環状オレフィンコポリマー及び/又はポリカーボネ―トである上記[1]又は[2]に記載の潜在凹凸型鞘芯複合繊維、

[4]非晶性樹脂(b)が、環状オレフィンコポリマーである上記[3]に記載の潜在凹凸型鞘芯複合繊維、

[5]樹脂組成物(A)におけるポリオレフィン系樹脂(a)と非晶性樹脂(b)との含有割合が質量比で97:3〜70:30である上記[1]〜[4]のいずれかに記載の潜在凹凸型鞘芯複合繊維、

[6]上記[1]〜[5]のいずれかに記載の潜在凹凸型鞘芯複合繊維から得られた不織布を熱処理して、鞘部の表面に凹凸状を発現させてなることを特徴とする不織布、

[7]熱処理を、ポリオレフィン系樹脂(a)の融点以上の温度、かつ非晶性樹脂(b)のガラス転移点(Tg)近傍又は該Tg以下の温度で行う上記[6]に記載の不織布、及び

[8]ポリオレフィン系樹脂(a)と非晶性樹脂(b)とを含む樹脂組成物(A)からなる鞘部と、熱可塑性樹脂(B)を含む芯部とからなり、ポリオレフィン系樹脂(a)の融点が熱可塑性樹脂(B)の融点及び非晶性樹脂(b)のガラス転移点(Tg)よりも低い樹脂組成物(A)を鞘部とし、熱可塑性樹脂(B)を芯部として鞘芯複合繊維を溶融紡糸する工程、及びポリオレフィン系樹脂(a)のTg以上、融点以下の温度であって、かつ非晶性樹脂(b)のTg以下の温度で熱延伸する工程、を含むことを特徴とする潜在凹凸型鞘芯複合繊維の製造方法、

を提供するものである。

【発明の効果】

【0012】

本発明によれば、触感や風合い、ソフト感や膨らみ感を改良すると共に、水を拡散(滲みが大きい)させる効果が大きな不織布を製造できる、幅広い範囲の繊度を有する潜在凹凸型鞘芯複合繊維、それから得られた不織布、及び該潜在凹凸型鞘芯複合繊維の効果的な製造方法を提供することができる。

【図面の簡単な説明】

【0013】

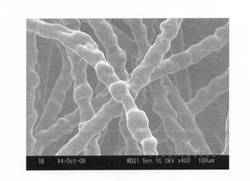

【図1】実施例1における、鞘芯複合未延伸繊維のSEM写真である。

【図2】実施例1における、鞘芯複合延伸繊維のSEM写真である。

【図3】実施例1における、熱風融着不織布を構成する鞘芯複合繊維のSEM写真である。

【図4】実施例2における、鞘芯複合未延伸繊維のSEM写真である。

【図5】実施例2における、鞘芯複合延伸繊維のSEM写真である。

【図6】実施例2における、熱風融着不織布を構成する鞘芯複合繊維のSEM写真である。

【図7】実施例2における、熱風融着不織布を構成する鞘芯複合繊維の透過型光学顕微鏡写真である。

【図8】比較例1における、鞘芯複合未延伸繊維のSEM写真である。

【図9】比較例1における、鞘芯複合延伸繊維のSEM写真である。

【図10】比較例1における、熱風融着不織布を構成する鞘芯複合繊維のSEM写真である。

【図11】比較例3における、熱風融着不織布を構成する鞘芯複合繊維の光学顕微鏡写真である。

【発明を実施するための形態】

【0014】

まず、本発明の潜在凹凸型鞘芯複合繊維について説明する。

本発明の潜在凹凸型鞘芯複合繊維は、ポリオレフィン系樹脂(a)と非晶性樹脂(b)とを含む樹脂組成物(A)からなる鞘部と、熱可塑性樹脂(B)を含む芯部とからなる複合繊維であって、ポリオレフィン系樹脂(a)の融点は熱可塑性樹脂(B)の融点よりも低く、かつ非晶性樹脂(b)のガラス転移点(Tg)はポリオレフィン系樹脂(a)の融点よりも高く、該複合繊維を熱処理することにより鞘部の表面に凹凸状を形成することを特徴とする。

【0015】

本発明において、「鞘部の表面に凹凸状を形成する」とは、鞘部の表面に、不規則な凹凸を形成することを指す。この不規則な凹凸は、鞘部の厚さが、繊維軸方向及び繊維周方向において不均一で、かつ無作為に変化していることによって現出する。ここでいう鞘部の厚さについては、鞘部が存在しない箇所、すなわち、芯部が露出している箇所についても、厚さをゼロとして含めている。したがって、凹凸が形成されると、鞘芯複合繊維の繊維径は、芯部の直径をL0とし、鞘部の厚さが最大となっている箇所の繊維径をL1とすると、繊維軸方向において、L0〜L1の範囲で無作為に変化する。また、芯部の半径を「L0/2」とし、鞘部の厚さが最大となっている箇所の繊維半径を「L1/2」とすると、繊維周方向において、鞘芯複合繊維の繊維半径は、「L0/2〜L1/2」の範囲で無作為に変化する。

なお、ここでは、芯部及び鞘芯複合繊維の横断面が円形である場合について説明したが、これらの横断面は円形でなくてもよい。芯部及び鞘芯複合繊維の横断面が非円形の場合には、芯部の直径や鞘芯複合繊維の繊維径は、その横断面面積に応じた仮想円の直径や繊維径と解釈すればよい。

【0016】

[鞘部を構成する材料]

本発明の潜在凹凸型鞘芯複合繊維においては、鞘部を構成する材料(以下、鞘部材料と称することがある。)として、ポリオレフィン系樹脂(a)と非晶性樹脂(b)とを併用してなる樹脂組成物(A)が用いられる。

(ポリオレフィン系樹脂(a))

鞘部材料の一成分として用いられるポリオレフィン系樹脂(a)は、その融点が、芯部を構成する材料として用いられる熱可塑性樹脂(B)の融点よりも低く、かつ鞘部材料の成分として併用される非晶性樹脂(b)のガラス転移点(Tg)よりも低いことを要する。ポリオレフィン系樹脂(a)の融点が上記条件を満たさない場合、熱接着性を有する鞘芯複合繊維が得られにくく、熱風融着法による不織布の作製が困難となる上、例え不織布が作製できたとしても、鞘部表面に不規則な凹凸が形成されにくい。

当該ポリオレフィン系樹脂(a)としては、前述した性状を有するものであればよく、特に制限されず、例えば高密度、中密度、低密度ポリエチレンや直鎖状低密度ポリエチレンなどのエチレン系重合体、プロピレンと他のα−オレフィンとの共重合体、具体的にはプロピレン−ブテン−1ランダム共重合体、プロピレン−エチレン−ブテン−1ランダム共重合体、あるいは軟質ポリプロピレンなどの非結晶性プロピレン系重合体、ポリ4−メチルペンテン−1などを挙げることができる。これらのポリオレフィン系樹脂(a)は、1種を単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

これらの中で、曳糸性やコストなどを考慮すると高密度ポリエチレン(融点約130℃前後)が好適である。

【0017】

(非晶性樹脂(b))

鞘部材料の成分として、前述のポリオレフィン系樹脂(a)と併用される非晶性樹脂(b)は、そのガラス転移点(Tg)が、前述したポリオレフィン系樹脂(a)の融点よりも高いことを要する。理由は前述のポリオレフィン系樹脂(a)において説明したとおりである。

当該非晶性樹脂(b)としては、環状オレフィン系重合体やポリカーボネートなどを挙げることができる。

環状オレフィン系重合体としては、例えばエチレンとノルボルネンとの共重合体である環状オレフィンコポリマー[ポリプラスチックス社製、登録商標「TOPAS」、5013のTg=134℃]、エチレンと環状オレフィンとの共重合体である環状オレフィンコポリマー[三井化学社製、登録商標「アペル」、APL5014DPのTg=135℃]、ノルボルネン誘導体のメタセシス開環重合により得られたシクロオレフィンポリマー[日本ゼオン社製、登録商標「ZEONEX」、480RのTg=138℃]、トリシクロデカン構造を有するシクロオレフィンポリマー[JSR社製、登録商標「ARTON」、Tg=171℃]などを挙げることができる。

本発明においては、前記非晶性樹脂(b)は、1種を単独で用いてもよく、2種以上を組み合わせて用いてもよいが、特に環状オレフィンコポリマー及び/又はポリカーボネートが性能の観点から好ましい。

【0018】

本発明の潜在凹凸型鞘芯複合繊維において、鞘部材料として用いられる樹脂組成物(A)においては、前述したポリオレフィン系樹脂(a)と非晶性樹脂(b)との含有割合は、該複合繊維の熱処理により、鞘部表面に不規則な凹凸状を形成させる観点から、質量比で97:3〜70:30であることが好ましく、95:5〜85:15であることがより好ましい。

【0019】

[芯部を構成する材料]

本発明の潜在凹凸型鞘芯複合材料においては、芯部を構成する材料(以下、芯部材料と称することがある。)として、熱可塑性樹脂(B)が用いられる。

当該熱可塑性樹脂(B)は、その融点が前述したポリオレフィン系樹脂(a)の融点よりも高いことを要し、例えば結晶性ポリプロピレン、ポリエチレンテレフタレートやポリブチレンテレフタレートなどの結晶性ポリエステル、ポリアミド(ナイロン)、芳香族ポリエステル樹脂(液晶ポリマー)などを用いることができ、これらは1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。これらの中で、熱処理により鞘部の表面に不規則な凹凸を好適に形成し得る観点から、結晶性ポリプロピレンが好ましい。

【0020】

この結晶性ポリプロピレンとしては、アイソタクチックポリプロピレン系樹脂が好ましく用いられる。中でもアイソタクチックペンタッド分率(IPF)が、好ましくは85%以上、より好ましくは90%以上のものが有利である。また、分子量分布の指標であるQ値(重量平均分子量/数平均分子量Mw/Mn比)は6以下、メルトフローレートMFR(温度230℃、荷重21.18N)は3〜50g/10分の範囲が好ましい。上記IPFが85%未満では立体規則性が不充分で結晶性が低く、得られる複合繊維における強度などの物性に劣る。

【0021】

なお、アイソタクチックペンタッド分率(IPF)(一般にmmmm分率ともいわれる)は、任意の連続する5つのプロピレン単位で構成される炭素−炭素結合による主鎖に対して、側鎖である5つのメチル基がいずれも同方向に位置する立体構造の割合を示すものであって、同位体炭素核磁気共鳴スペクトル(13C−NMR)にけるPmmmm(プロピレン単位が5個連続してアイソタクチック結合した部位における第3単位目のメチル基に由来する吸収強度)およびPw(プロピレン単位の全メチル基に由来する吸収強度)から、式

IPF(%)=(Pmmmm/Pw)×100

によって求めることができる。

【0022】

また、このポリプロピレンは、プロピレンの単独重合体であってもよいし、プロピレンとα−オレフィン(例えばエチレン、ブテン−1など)との共重合体であってもよい。

すなわち、結晶性ポリプロピレンとしては、例えば結晶性を有するアイソタクチックプロピレン単独重合体、エチレン単位の含有量の少ないエチレン−プロピレンランダム共重合体、プロピレン単独重合体からなるホモ部とエチレン単位の含有量の比較的多いエチレン−プロピレンランダム共重合体からなる共重合部とから構成されたプロピレンブロック共重合体、さらに前記プロピレンブロック共重合体における各ホモ部または共重合部が、さらにブテン−1などのα−オレフィンを共重合したものからなる結晶性プロピレン−エチレン−α−オレフィン共重合体などが挙げられる。

なお、本発明においては、前記の鞘部材料である樹脂組成物(A)及び芯部材料である熱可塑性樹脂(B)には、必要に応じ、各種添加剤、例えば耐候剤、耐熱安定剤、難燃剤、着色剤、消臭剤、抗菌剤、芳香剤などを含有させることができる。

【0023】

[潜在凹凸型鞘芯複合繊維の製造方法]

本発明の潜在凹凸型鞘芯複合繊維を製造する方法に特に制限はないが、例えば下記に示す本発明の方法によれば効率よく製造することができる。

本発明の製造方法は、ポリオレフィン系樹脂(a)と非晶性樹脂(b)とを含む樹脂組成物(A)からなる鞘部と、熱可塑性樹脂(B)を含む芯部とからなり、ポリオレフィン系樹脂(a)の融点が熱可塑性樹脂(B)の融点及び非晶性樹脂(b)のガラス転移点(Tg)よりも低い樹脂組成物(A)を鞘部とし、熱可塑性樹脂(B)を芯部として鞘芯複合繊維を溶融紡糸する工程、及びポリオレフィン系樹脂(a)のTg以上、融点以下の温度であって、かつ非晶性樹脂(b)のTg以下の温度で熱延伸する工程、を含むことを特徴とする。

【0024】

(溶融紡糸工程)

本発明の製造方法における、鞘芯複合繊維を溶融紡糸する工程は、従来、鞘芯複合繊維の製造において使用されている公知の方法を用いることができる。例えば、前記の鞘成分および芯成分を用い、押出し機2台と鞘芯型繊維用ノズルを備えた複合紡糸装置により、紡糸温度200〜300℃程度で溶融紡糸することにより、鞘芯構造の複合繊維が得られる。このようにして得られた鞘芯型複合繊維における芯/鞘断面積比は、通常40/60〜80/20の範囲で選定される。

【0025】

(熱延伸工程)

本発明の製造方法においては、前記溶融紡糸工程で得られた鞘芯複合繊維を熱延伸処理する。この熱延伸処理は、ポリオレフィン系樹脂(a)のTg以上、融点以下の温度であって、かつ非晶性樹脂(b)のTg以下の温度で行われる。

当該熱延伸工程においては、従来公知の熱延伸処理方法、例えば一般的に知られている金属加熱ロールや金属加熱板などを用いた接触加熱延伸、あるいは温水、常圧〜0.2MPa程度の水蒸気や熱風などの加熱流体、遠赤外線などの熱線を用いた非接触加熱延伸、及びこれらの組み合わせなどの方法を適用することができる。紙おむつ等、風合いを求められる用途において、延伸倍率は、通常2〜6倍程度、好ましくは3〜5倍である。得られた複合延伸繊維における単糸繊度は、通常2〜10dTex程度、好ましくは3〜5dTexである。

【0026】

(捲縮加工)

本発明においては、このようにして得られた複合延伸繊維に、通常捲縮加工が施される。該捲縮加工方法としては、特に制限はなく、従来ポリオレフィン系複合延伸繊維の捲縮加工に慣用されている方法を用いることができる。例えば、該複合延伸繊維に、常法により、捲縮数10〜18個/2.5cm程度、好ましくは12〜16個/2.5cmで機械捲縮を施すことにより、捲縮複合延伸繊維が得られる。

【0027】

次に、本発明の不織布について説明する。

[不織布]

本発明の不織布は、前述した潜在凹凸型鞘芯複合繊維から得られた不織布を熱処理して、鞘部表面に凹凸状を発現させてなることを特徴とする。

(不織布の製造方法)

本発明の不織布は、例えば下記の方法により製造することができる。

まず、前述の捲縮加工で得られた捲縮複合延伸繊維を常法に従って、通常15〜80mm、好ましくは25〜60mmに切断して、短繊維の潜在凹凸型鞘芯複合繊維を得る。次いで、この短繊維の潜在凹凸型鞘芯複合繊維を用いて、不織布を作製する。

【0028】

不織布の作製方法としては、熱融着法、熱ロール法、スパーンレース法、ニードルパンチ法などがあるが、本発明においては、熱融着法、特に熱風融着法を採用するのが有利である。この熱風融着法で不織布を作製した場合、不織布の作製と同時に、鞘芯複合繊維の鞘部表面に不規則な凹凸が発現して、所望の不織布が容易に得られるからである。

この熱風融着法による不織布の製造方法としては特に制限はなく、従来熱風融着加工による不織布の製造において慣用されている方法を用いることができる。例えば前述したようにして得られた短繊維の潜在凹凸型鞘芯複合繊維を、ローラーカード機にてカーディングして所望の目付重量のウェッブを作製したのち、エアースルー方式等の熱風融着法により、当該不織布が得られる。

この際、熱風融着は、ポリオレフィン系樹脂(a)の融点以上の温度、かつ非晶性樹脂(b)のガラス転移点(Tg)近傍又は該Tg以下の温度で行うことが肝要である。

【実施例】

【0029】

次に、本発明を実施例により、さらに詳細に説明するが、本発明は、これらの例によってなんら限定されるものではない。

実施例1

(1)鞘芯複合未延伸繊維の作製

鞘部材料として、高密度ポリエチレン[京葉ポリエチレン社製、商品名「S6932」、MFR(190℃,21.18N)=20g/10分、融点:約130℃、Tg:約−120℃]と、環状オレフィンコポリマー[ポリプラスチック社製、登録商標「TOPAS 5013」、Tg=134℃]とを質量比95:5の割合で含む樹脂組成物を、芯部材料として、ホモポリプロピレン[プライムポリマー社製、商品名「Y2005GP」、MFR(230℃、21.18N)=20g/10分、融点:161℃]を用い、一軸押出機2台と、径0.4mmのホール数1200個を有する複合型繊維用ノズルとを備えた複合紡糸装置により、第1表に示す条件で紡糸し、単糸繊度が13.8dTexの鞘芯複合未延伸繊維を作製した。

【0030】

【表1】

【0031】

(2)鞘芯複合延伸繊維の作製

上記(1)で得られた鞘芯複合未延伸繊維を、同じく第1表に示す条件で延伸処理して、延伸倍率4倍の単糸繊度が3.7dTexである鞘芯複合延伸繊維を作製した。

(3)短繊維の鞘芯複合繊維の作製

上記(2)で得られた鞘芯複合延伸繊維に、機械捲縮加工を施した。その後、ロータリーカッターにより、約50mmの長さにカットすることにより、短繊維の鞘芯複合延伸繊維を作製した。

【0032】

(4)不織布の作製

上記(3)で得られた短繊維の鞘芯複合繊維を用い、熱風融着法により、温度135℃、風速2.7m/s、処理時間5秒の融着条件にて、鞘部の表面に不規則な凹凸を有する熱風融着不織布を作製した。

図1に鞘芯複合未延伸繊維の走査型電子顕微鏡(SEM)写真を、図2に鞘芯複合延伸繊維のSEM写真を、図3に熱風融着不織布を構成する鞘芯複合繊維のSEM写真を示す。

図1〜図3から分かるように、鞘芯複合未延伸繊維の鞘部表面には凹凸は認められないが、鞘芯複合延伸繊維の鞘部表面には凹凸がかすかに認められる。また、熱風融着不織布を構成する鞘芯複合繊維の鞘部表面には凹凸がかなり認められる。これらの凹凸状態についてもまとめて第1表に示す。

【0033】

実施例2

実施例1(1)において、高密度ポリエチレン「S6932」(前出)と、環状オレフィンコポリマー「TOPAS 5013」(前出)との質量比を90:10に変更し、鞘芯複合未延伸繊維の単糸繊度が14.4dTex、鞘芯複合延伸繊維の単糸繊度が3.7dTexである以外は、実施例1と同様な操作を行った。

図4に鞘芯複合未延伸繊維のSEM写真を、図5に鞘芯複合延伸繊維のSEM写真を、図6に熱風融着不織布を構成する鞘芯複合繊維のSEM写真を示す。さらに、図7に熱風融着不織布を構成する鞘芯複合繊維の透過型光学顕微鏡写真を示す。

図4〜図7から分かるように、鞘芯複合未延伸繊維の鞘部表面には凹凸は認められないが、鞘芯複合延伸繊維の鞘部表面には凹凸が認められ、また、熱風融着不織布を構成する鞘芯複合繊維の鞘部表面には大きな凹凸が認められる。

【0034】

実施例3

鞘部材料として、高密度ポリエチレン[京葉ポリエチレン社製、商品名「S6932」、MFR(190℃,21.18N)=20g/10分、融点:約130℃、Tg:約−120℃]と、環状オレフィンコポリマー[ポリプラスチック社製、登録商標「TOPAS 5013」、Tg=134℃]とを質量比90:10の割合で含む樹脂組成物を、芯部材料として、ポリエチレンテレフタレート[鐘紡(株)社製、商品名「K101

」、相対粘度0.6、融点:264℃]を用い、一軸押出機2台と、径0.4mmのホール数1200個を有する複合型繊維用ノズルとを備えた複合紡糸装置により、第1表に示す条件で紡糸と延伸を行い、鞘芯複合未延伸繊維の単糸繊度が8.75dTex、鞘芯複合延伸繊維の単糸繊度が3.0dTexである以外は、実施例1と同様な操作を行った。その結果、熱風融着不織布を構成する鞘芯複合繊維の鞘部表面には大きな凹凸が認められた。

【0035】

比較例1

実施例1(1)において、鞘部材料として高密度ポリエチレン「S6932」(前出)のみを用い、鞘芯複合未延伸繊維の単糸繊度が13.9dTex、鞘芯複合延伸繊維の単糸繊度が3.7dTexである以外は、実施例1と同様な操作を行った。

図8に鞘芯複合未延伸繊維のSEM写真を、図9に鞘芯複合延伸繊維のSEM写真を、図10に熱風融着不織布を構成する鞘芯複合繊維のSEM写真を示す。

図8〜図10から分かるように、鞘芯複合未延伸繊維の鞘部表面、鞘芯複合延伸繊維の鞘部表面及び熱風融着不織布を構成する鞘芯複合繊維の鞘部表面には、いずれも凹凸が認められない。

【0036】

比較例2

(1)鞘芯複合未延伸繊維の作製

鞘部材料として、高密度ポリエチレン「S6932」(前出)と、環状オレフィンコポリマー[ポリプラスチックス社製、登録商標「TOPAS 8007」、Tg=78℃]とを、質量比80:20の割合で含む樹脂組成物を、芯部材料として、ホモポリプロピレン「Y2005GP」(前出)を用い、一軸押出機2台と、径0.4mmのホール数1200個を有する複合型繊維用ノズルとを備えた複合紡糸装置により、第1表に示す条件で紡糸し、単糸繊度が7.9dTexの鞘芯複合未延伸繊維を作製した。

【0037】

(2)鞘芯複合延伸繊維の作製

上記(1)で得られた鞘芯複合未延伸繊維を、第1表に示す条件で延伸処理して、延伸倍率3.7倍の単糸繊度が2.6dTexである鞘芯複合延伸繊維を作製した。

(3)短繊維の鞘芯複合繊維の作製

上記(2)で得られた鞘芯複合延伸繊維に、機械捲縮加工を施した。その後、ロータリーカッターにより、約50mmの長さにカットすることにより、短繊維の鞘芯複合延伸繊維を作製した。

【0038】

(4)不織布の作製

上記(3)で得られた短繊維の鞘芯複合繊維を用い、熱風融着法により、温度135℃、風速2.7m/s、処理時間5秒の融着条件にて、熱風融着不織布を作製した。

この熱風融着不織布を構成する鞘芯複合繊維をSEMで観察したところ、鞘部の表面には凹凸は発現していなかった。

【0039】

比較例3

(1)鞘芯複合未延伸繊維の作製

鞘部材料として、高密度ポリエチレン「S6932」(前出)と、環状オレフィンコポリマー[ポリプラスチックス社製、登録商標「TOPAS 8007」、Tg=78℃]とを、質量比50:50の割合で含む樹脂組成物を、芯部材料として、ホモポリプロピレン「Y2005GP」(前出)を用い、一軸押出機2台と、径0.4mmのホール数1200個を有する複合型繊維用ノズルとを備えた複合紡糸装置により、第1表に示す条件で紡糸し、単糸繊度が4.6dTexの鞘芯複合未延伸繊維を作製した。

【0040】

(2)鞘芯複合延伸繊維の作製

上記(1)で得られた鞘芯複合未延伸繊維を、第1表に示す条件で延伸処理して、延伸倍率1.8倍の単糸繊度が2.9dTexである鞘芯複合延伸繊維を作製した。

(3)短繊維の鞘芯複合繊維の作製

上記(2)で得られた鞘芯複合延伸繊維に、機械捲縮加工を施した。その後、ロータリーカッターにより、約50mmの長さにカットすることにより、短繊維の鞘芯複合延伸繊維を作製した。

【0041】

(4)不織布の作製

上記(3)で得られた短繊維の鞘芯複合繊維を用い、熱風融着法により、温度135℃、風速2.7m/s、処理時間5秒の融着条件にて、熱風融着不織布を作製した。

図11に熱風融着不織布を構成する鞘芯複合繊維の光学顕微鏡写真を示す。図11から分かるように、熱風融着不織布を構成する鞘芯複合繊維の鞘部表面には凹凸は認められない。

【産業上の利用可能性】

【0042】

本発明の潜在凹凸型鞘芯複合繊維は、幅広い範囲の繊度を有し、触感や風合い、ソフト感や膨らみ感を改良すると共に、水を拡散(滲みが大きい)させる効果が大きな不織布を与えることができる。

【技術分野】

【0001】

本発明は、熱処理することで鞘部の表面に凹凸状を形成し得る潜在凹凸型鞘芯複合繊維、それを用いてなる繊維表面に凹凸を有する不織布、及び前記潜在凹凸型鞘芯複合繊維を効果的に製造する方法に関する。

【背景技術】

【0002】

不織布は、一般に紡績工程や撚糸工程を経ることなく繊維から直接製造することができるため、その製造工程は織物や編物に比べて簡単である。このような利点を有する不織布は、衛生材料や日用品などに広く利用されている。この不織布の中でポリプロピレン系不織布は、例えば紙おむつやナプキンの表面材、簡易ワイパー、二次電池用のセパレータ、フィルター(ろ材)などに用いられている。このような不織布などにおいては、鞘芯構造を有する複合繊維、例えばポリプロピレン樹脂を芯材とし、ポリエチレン樹脂を鞘材とする鞘芯複合繊維を使用することが行われている。そして、この鞘芯複合繊維は、強度を高めるために、通常延伸処理が施されている。

【0003】

また、短繊維不織布の製造方法としては、カード機を用いて熱接着性複合繊維を引き揃え、所定の目付になるように積層、絡合させたのち、熱処理して、繊維相互を融着させて、不織布を形成させる方法が知られている。

前記熱接着性複合繊維は、接着剤を使用しなくても熱風や熱ローラによる熱で比較的簡単に不織布化が可能である。このような熱接着性複合繊維としては、これまで種々のものが開発されており、例えばポリエチレン−ポリプロピレン系複合繊維やポリエチレン−ポリエチレンテレフタレート系複合繊維等の異種ポリマー鞘芯型複合繊維、共重合ポリエステル−ポリエチレンテレフタレート系複合繊維等の同種ポリマー鞘芯型複合繊維等、種々の繊維が開発されている。また、熱接着性鞘芯型複合繊維を材料とする不織布を得るにあたっては、不織布の用途に応じて、熱風融着法と熱ロール融着法とが使い分けられている。すなわち、得られる不織布の触感や風合いを重視する場合には熱風融着法が、また得られる不織布の強力を重視する場合には熱ロール融着法が、一般に採用されている。

ところで、最も多く使用されているポリエチレン−ポリプロピレン系鞘芯型複合繊維からなる不織布は、特有の滑り感があり触感や風合いもよくないという問題を有しており、滑り感がなく、触感や風合いの良い不織布が要求されている。

【0004】

従来、織布、不織布などの触感や風合い、ソフト感、膨らみ感などの改良を目的として、繊維表面に凹凸を付与することが提案されている。例えば(1)ポリ(メタ)アクリレート系樹脂を20〜50質量%含有するポリエステル組成物と、ポリ(メタ)アクリレート系樹脂を実質的に含まないポリエステルを、質量比3:97〜40:60の割合で複合紡糸し、3500m/分以下の速度で引取った後、得られた未延伸糸を延伸温度55〜95℃で最大延伸倍率の0.62〜0.91倍に延伸することを特徴とする繊維表面に凹凸を有する複合繊維の製造方法(例えば、特許文献1参照)、(2)少なくとも非エラストマー樹脂とエラストマー樹脂で構成された複合長繊維からなる不織布であって、複合長繊維が螺旋構造と表面凹凸構造とを有し、複合長繊維の非エラストマー樹脂/エラストマー樹脂の容積比率(%)が30/70〜5/95の範囲であり、複合長繊維の繊度が5dTex以下であることを特徴とする弾性長繊維不織布(例えば、特許文献2参照)、(3)紡糸口金より紡糸原液を吐出する際の溶融粘度が100Pa・s以上のポリエステル[A]を鞘成分、20Pa・s以下のポリエステル[B]を芯成分とし、上記ポリエステル[A]及び[B]の溶融粘度差が100Pa・sより大きく、350Pa・s未満であり、かつ芯部の太細に起因して太細が生じた複合繊維からなるマルチフィラメント糸条であって、糸条の長さ方向に太繊度部15個/m以上を有する特殊斑糸(例えば、特許文献3参照)が開示されている。

【0005】

一方、特許文献4においては、縦方向に連続した凹溝を有する異形断面繊維の場合、凹溝に毛細管現象が発現し、水を拡散(滲みが大きい)させる効果が大きくなることが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−164428号公報

【特許文献2】特開2004−250795号公報

【特許文献3】特開平8−188925号公報

【特許文献4】WO2009/150745号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、前記特許文献1に記載の表面に凹凸を有する複合繊維は、芯成分及び鞘成分共に、ポリオレフィン系樹脂は用いておらず、ポリエステル系樹脂組成物からなるものであって、紡糸速度、延伸温度及び最大延伸倍率に対する延伸倍率を規定し、鞘成分に凹凸を発現させる技術である。

また、前記特許文献2に記載の弾性長繊維不織布は、例えばスチレン−エチレン−ブチレン−スチレンブロック共重合体(SEBS)などのエラストマー樹脂、及びポリプロピレン系樹脂などの非エラストマー樹脂で構成された複合繊維からなり、かつ複合繊維の非エラストマー樹脂/エラストマー樹脂の容積比率を規定すると共に、該複合繊維の繊度を5dTex以下に規定して、表面に螺旋構造と凹凸構造を形成してなる複合長繊維から構成された不織布である。

さらに、前記特許文献3に記載の特殊斑糸は、それぞれ溶融粘度を規定したポリエステル[A]を鞘成分、ポリエステル[B]を芯成分とし、かつポリエステル[A]と[B]の溶融粘度の差を規定してなる、芯部の太細に起因して太細が生じた複合繊維からなるマルチフィラメント糸条である。

これらの技術においては、いずれも複合繊維そのものの表面に凹凸を形成させる技術であって、高速紡糸が必須であったり、細い繊維にしか適応させることができなかったり、得られる凹凸も比較的小さいものであった。

【0008】

前記特許文献4に記載の技術は、鞘芯型ポリエステル繊維を20質量%以上含み、かつ該ポリエステル繊維として、鞘部にエチレングリコールを含有すると共に、鞘部/芯部の質量比を規定する異形断面繊維を用いた吸水速乾性織編物を提供する技術である。そして、この縦方向に連続した凹溝を有する異形断面繊維の場合、凹溝に毛細管現象が発現し、該異形断面繊維を用いた織編物は水を拡散(滲みが大きい)させる効果が大きくなることが開示されている。

しかしながら、この異形断面繊維を用いて不織布を作製する際には、熱融着複合繊維であることが好ましいが、熱融着複合繊維の場合、本発明者らの研究によると、異型断面繊維を製造するためのノズルが高価になりコスト高に繋がることと、熱融着時に鞘成分が溶融し凝集するため、シャープな形状となり難く、得られた不織布の毛細管現象発現力も比較的小さいことが分かった。

【0009】

本発明は、このような状況下になされたものであり、触感や風合い、ソフト感や膨らみ感を改良すると共に、水を拡散(滲みが大きい)させる効果が大きな不織布を与え得る鞘芯型複合繊維、それから得られた不織布、及び該鞘芯型複合繊維の効果的な製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0010】

本発明者は、前記目的を達成するために鋭意研究を重ねた結果、下記の知見を得た。(1)鞘芯型複合繊維として、鞘部がポリオレフィン系樹脂と非晶性樹脂とを含む樹脂組成物から構成されると共に、芯部が熱可塑性樹脂を含み、かつ前記のポリオレフィン系樹脂の融点、非晶性樹脂のガラス転移点(Tg)及び熱可塑性樹脂の融点が、それぞれ特定の関係を満たすものを用いた場合、この複合繊維は、熱処理することにより、鞘部の表面に凹凸状を形成し得ること、すなわち潜在凹凸型鞘芯複合繊維であること、(2)この潜在凹凸型鞘芯複合繊維は、原理が明確である為、繊度1〜5000dTex程度の幅広い範囲の繊度のものに適応できること、(3)該潜在凹凸型鞘芯複合繊維から得られた不織布を熱処理することにより、鞘部表面に凹凸状を発現させてなる不織布が得られ、前記の目的に適合し得ること、(4)この凹凸状を有する不織布は、前記特許文献4に記載の吸水速乾性織編物と同様の効果が得られ、例えば吸水速度が速い界面活性剤を付着させ、紙おむつ(紙おむつの構成:上/中/下=トップシート/セカンドシート/吸収体)のセカンドシートに使用した場合は、尿の拡散性能が向上し、下面に配置される吸収体に効率良く尿を拡散させ吸収させ得ること、(5)当該潜在凹凸型鞘芯複合繊維の紡糸には、従来の丸断面ノズルがそのまま使用できるため、コスト的に有利であること、(6)当該潜在凹凸型鞘芯複合繊維は、上記(1)で示した原料を用い、特定の溶融紡糸工程及び熱延伸工程を施すことにより効率よく製造し得ることを見出した。

本発明は、かかる知見に基づいて完成したものである。

【0011】

すなわち、本発明は、

[1]ポリオレフィン系樹脂(a)と非晶性樹脂(b)とを含む樹脂組成物(A)からなる鞘部と、熱可塑性樹脂(B)を含む芯部とからなる複合繊維であって、ポリオレフィン系樹脂(a)の融点は熱可塑性樹脂(B)の融点よりも低く、かつ非晶性樹脂(b)のガラス転移点(Tg)はポリオレフィン系樹脂(a)の融点よりも高く、該複合繊維を熱処理することにより鞘部の表面に凹凸状を形成できる潜在凹凸型鞘芯複合繊維、

[2]熱可塑性樹脂(B)が結晶性ポリプロピレンであり、かつポリオレフィン系樹脂(a)が高密度ポリエチレンである上記[1]に記載の潜在凹凸型鞘芯複合繊維、

[3]非晶性樹脂(b)が、環状オレフィンコポリマー及び/又はポリカーボネ―トである上記[1]又は[2]に記載の潜在凹凸型鞘芯複合繊維、

[4]非晶性樹脂(b)が、環状オレフィンコポリマーである上記[3]に記載の潜在凹凸型鞘芯複合繊維、

[5]樹脂組成物(A)におけるポリオレフィン系樹脂(a)と非晶性樹脂(b)との含有割合が質量比で97:3〜70:30である上記[1]〜[4]のいずれかに記載の潜在凹凸型鞘芯複合繊維、

[6]上記[1]〜[5]のいずれかに記載の潜在凹凸型鞘芯複合繊維から得られた不織布を熱処理して、鞘部の表面に凹凸状を発現させてなることを特徴とする不織布、

[7]熱処理を、ポリオレフィン系樹脂(a)の融点以上の温度、かつ非晶性樹脂(b)のガラス転移点(Tg)近傍又は該Tg以下の温度で行う上記[6]に記載の不織布、及び

[8]ポリオレフィン系樹脂(a)と非晶性樹脂(b)とを含む樹脂組成物(A)からなる鞘部と、熱可塑性樹脂(B)を含む芯部とからなり、ポリオレフィン系樹脂(a)の融点が熱可塑性樹脂(B)の融点及び非晶性樹脂(b)のガラス転移点(Tg)よりも低い樹脂組成物(A)を鞘部とし、熱可塑性樹脂(B)を芯部として鞘芯複合繊維を溶融紡糸する工程、及びポリオレフィン系樹脂(a)のTg以上、融点以下の温度であって、かつ非晶性樹脂(b)のTg以下の温度で熱延伸する工程、を含むことを特徴とする潜在凹凸型鞘芯複合繊維の製造方法、

を提供するものである。

【発明の効果】

【0012】

本発明によれば、触感や風合い、ソフト感や膨らみ感を改良すると共に、水を拡散(滲みが大きい)させる効果が大きな不織布を製造できる、幅広い範囲の繊度を有する潜在凹凸型鞘芯複合繊維、それから得られた不織布、及び該潜在凹凸型鞘芯複合繊維の効果的な製造方法を提供することができる。

【図面の簡単な説明】

【0013】

【図1】実施例1における、鞘芯複合未延伸繊維のSEM写真である。

【図2】実施例1における、鞘芯複合延伸繊維のSEM写真である。

【図3】実施例1における、熱風融着不織布を構成する鞘芯複合繊維のSEM写真である。

【図4】実施例2における、鞘芯複合未延伸繊維のSEM写真である。

【図5】実施例2における、鞘芯複合延伸繊維のSEM写真である。

【図6】実施例2における、熱風融着不織布を構成する鞘芯複合繊維のSEM写真である。

【図7】実施例2における、熱風融着不織布を構成する鞘芯複合繊維の透過型光学顕微鏡写真である。

【図8】比較例1における、鞘芯複合未延伸繊維のSEM写真である。

【図9】比較例1における、鞘芯複合延伸繊維のSEM写真である。

【図10】比較例1における、熱風融着不織布を構成する鞘芯複合繊維のSEM写真である。

【図11】比較例3における、熱風融着不織布を構成する鞘芯複合繊維の光学顕微鏡写真である。

【発明を実施するための形態】

【0014】

まず、本発明の潜在凹凸型鞘芯複合繊維について説明する。

本発明の潜在凹凸型鞘芯複合繊維は、ポリオレフィン系樹脂(a)と非晶性樹脂(b)とを含む樹脂組成物(A)からなる鞘部と、熱可塑性樹脂(B)を含む芯部とからなる複合繊維であって、ポリオレフィン系樹脂(a)の融点は熱可塑性樹脂(B)の融点よりも低く、かつ非晶性樹脂(b)のガラス転移点(Tg)はポリオレフィン系樹脂(a)の融点よりも高く、該複合繊維を熱処理することにより鞘部の表面に凹凸状を形成することを特徴とする。

【0015】

本発明において、「鞘部の表面に凹凸状を形成する」とは、鞘部の表面に、不規則な凹凸を形成することを指す。この不規則な凹凸は、鞘部の厚さが、繊維軸方向及び繊維周方向において不均一で、かつ無作為に変化していることによって現出する。ここでいう鞘部の厚さについては、鞘部が存在しない箇所、すなわち、芯部が露出している箇所についても、厚さをゼロとして含めている。したがって、凹凸が形成されると、鞘芯複合繊維の繊維径は、芯部の直径をL0とし、鞘部の厚さが最大となっている箇所の繊維径をL1とすると、繊維軸方向において、L0〜L1の範囲で無作為に変化する。また、芯部の半径を「L0/2」とし、鞘部の厚さが最大となっている箇所の繊維半径を「L1/2」とすると、繊維周方向において、鞘芯複合繊維の繊維半径は、「L0/2〜L1/2」の範囲で無作為に変化する。

なお、ここでは、芯部及び鞘芯複合繊維の横断面が円形である場合について説明したが、これらの横断面は円形でなくてもよい。芯部及び鞘芯複合繊維の横断面が非円形の場合には、芯部の直径や鞘芯複合繊維の繊維径は、その横断面面積に応じた仮想円の直径や繊維径と解釈すればよい。

【0016】

[鞘部を構成する材料]

本発明の潜在凹凸型鞘芯複合繊維においては、鞘部を構成する材料(以下、鞘部材料と称することがある。)として、ポリオレフィン系樹脂(a)と非晶性樹脂(b)とを併用してなる樹脂組成物(A)が用いられる。

(ポリオレフィン系樹脂(a))

鞘部材料の一成分として用いられるポリオレフィン系樹脂(a)は、その融点が、芯部を構成する材料として用いられる熱可塑性樹脂(B)の融点よりも低く、かつ鞘部材料の成分として併用される非晶性樹脂(b)のガラス転移点(Tg)よりも低いことを要する。ポリオレフィン系樹脂(a)の融点が上記条件を満たさない場合、熱接着性を有する鞘芯複合繊維が得られにくく、熱風融着法による不織布の作製が困難となる上、例え不織布が作製できたとしても、鞘部表面に不規則な凹凸が形成されにくい。

当該ポリオレフィン系樹脂(a)としては、前述した性状を有するものであればよく、特に制限されず、例えば高密度、中密度、低密度ポリエチレンや直鎖状低密度ポリエチレンなどのエチレン系重合体、プロピレンと他のα−オレフィンとの共重合体、具体的にはプロピレン−ブテン−1ランダム共重合体、プロピレン−エチレン−ブテン−1ランダム共重合体、あるいは軟質ポリプロピレンなどの非結晶性プロピレン系重合体、ポリ4−メチルペンテン−1などを挙げることができる。これらのポリオレフィン系樹脂(a)は、1種を単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

これらの中で、曳糸性やコストなどを考慮すると高密度ポリエチレン(融点約130℃前後)が好適である。

【0017】

(非晶性樹脂(b))

鞘部材料の成分として、前述のポリオレフィン系樹脂(a)と併用される非晶性樹脂(b)は、そのガラス転移点(Tg)が、前述したポリオレフィン系樹脂(a)の融点よりも高いことを要する。理由は前述のポリオレフィン系樹脂(a)において説明したとおりである。

当該非晶性樹脂(b)としては、環状オレフィン系重合体やポリカーボネートなどを挙げることができる。

環状オレフィン系重合体としては、例えばエチレンとノルボルネンとの共重合体である環状オレフィンコポリマー[ポリプラスチックス社製、登録商標「TOPAS」、5013のTg=134℃]、エチレンと環状オレフィンとの共重合体である環状オレフィンコポリマー[三井化学社製、登録商標「アペル」、APL5014DPのTg=135℃]、ノルボルネン誘導体のメタセシス開環重合により得られたシクロオレフィンポリマー[日本ゼオン社製、登録商標「ZEONEX」、480RのTg=138℃]、トリシクロデカン構造を有するシクロオレフィンポリマー[JSR社製、登録商標「ARTON」、Tg=171℃]などを挙げることができる。

本発明においては、前記非晶性樹脂(b)は、1種を単独で用いてもよく、2種以上を組み合わせて用いてもよいが、特に環状オレフィンコポリマー及び/又はポリカーボネートが性能の観点から好ましい。

【0018】

本発明の潜在凹凸型鞘芯複合繊維において、鞘部材料として用いられる樹脂組成物(A)においては、前述したポリオレフィン系樹脂(a)と非晶性樹脂(b)との含有割合は、該複合繊維の熱処理により、鞘部表面に不規則な凹凸状を形成させる観点から、質量比で97:3〜70:30であることが好ましく、95:5〜85:15であることがより好ましい。

【0019】

[芯部を構成する材料]

本発明の潜在凹凸型鞘芯複合材料においては、芯部を構成する材料(以下、芯部材料と称することがある。)として、熱可塑性樹脂(B)が用いられる。

当該熱可塑性樹脂(B)は、その融点が前述したポリオレフィン系樹脂(a)の融点よりも高いことを要し、例えば結晶性ポリプロピレン、ポリエチレンテレフタレートやポリブチレンテレフタレートなどの結晶性ポリエステル、ポリアミド(ナイロン)、芳香族ポリエステル樹脂(液晶ポリマー)などを用いることができ、これらは1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。これらの中で、熱処理により鞘部の表面に不規則な凹凸を好適に形成し得る観点から、結晶性ポリプロピレンが好ましい。

【0020】

この結晶性ポリプロピレンとしては、アイソタクチックポリプロピレン系樹脂が好ましく用いられる。中でもアイソタクチックペンタッド分率(IPF)が、好ましくは85%以上、より好ましくは90%以上のものが有利である。また、分子量分布の指標であるQ値(重量平均分子量/数平均分子量Mw/Mn比)は6以下、メルトフローレートMFR(温度230℃、荷重21.18N)は3〜50g/10分の範囲が好ましい。上記IPFが85%未満では立体規則性が不充分で結晶性が低く、得られる複合繊維における強度などの物性に劣る。

【0021】

なお、アイソタクチックペンタッド分率(IPF)(一般にmmmm分率ともいわれる)は、任意の連続する5つのプロピレン単位で構成される炭素−炭素結合による主鎖に対して、側鎖である5つのメチル基がいずれも同方向に位置する立体構造の割合を示すものであって、同位体炭素核磁気共鳴スペクトル(13C−NMR)にけるPmmmm(プロピレン単位が5個連続してアイソタクチック結合した部位における第3単位目のメチル基に由来する吸収強度)およびPw(プロピレン単位の全メチル基に由来する吸収強度)から、式

IPF(%)=(Pmmmm/Pw)×100

によって求めることができる。

【0022】

また、このポリプロピレンは、プロピレンの単独重合体であってもよいし、プロピレンとα−オレフィン(例えばエチレン、ブテン−1など)との共重合体であってもよい。

すなわち、結晶性ポリプロピレンとしては、例えば結晶性を有するアイソタクチックプロピレン単独重合体、エチレン単位の含有量の少ないエチレン−プロピレンランダム共重合体、プロピレン単独重合体からなるホモ部とエチレン単位の含有量の比較的多いエチレン−プロピレンランダム共重合体からなる共重合部とから構成されたプロピレンブロック共重合体、さらに前記プロピレンブロック共重合体における各ホモ部または共重合部が、さらにブテン−1などのα−オレフィンを共重合したものからなる結晶性プロピレン−エチレン−α−オレフィン共重合体などが挙げられる。

なお、本発明においては、前記の鞘部材料である樹脂組成物(A)及び芯部材料である熱可塑性樹脂(B)には、必要に応じ、各種添加剤、例えば耐候剤、耐熱安定剤、難燃剤、着色剤、消臭剤、抗菌剤、芳香剤などを含有させることができる。

【0023】

[潜在凹凸型鞘芯複合繊維の製造方法]

本発明の潜在凹凸型鞘芯複合繊維を製造する方法に特に制限はないが、例えば下記に示す本発明の方法によれば効率よく製造することができる。

本発明の製造方法は、ポリオレフィン系樹脂(a)と非晶性樹脂(b)とを含む樹脂組成物(A)からなる鞘部と、熱可塑性樹脂(B)を含む芯部とからなり、ポリオレフィン系樹脂(a)の融点が熱可塑性樹脂(B)の融点及び非晶性樹脂(b)のガラス転移点(Tg)よりも低い樹脂組成物(A)を鞘部とし、熱可塑性樹脂(B)を芯部として鞘芯複合繊維を溶融紡糸する工程、及びポリオレフィン系樹脂(a)のTg以上、融点以下の温度であって、かつ非晶性樹脂(b)のTg以下の温度で熱延伸する工程、を含むことを特徴とする。

【0024】

(溶融紡糸工程)

本発明の製造方法における、鞘芯複合繊維を溶融紡糸する工程は、従来、鞘芯複合繊維の製造において使用されている公知の方法を用いることができる。例えば、前記の鞘成分および芯成分を用い、押出し機2台と鞘芯型繊維用ノズルを備えた複合紡糸装置により、紡糸温度200〜300℃程度で溶融紡糸することにより、鞘芯構造の複合繊維が得られる。このようにして得られた鞘芯型複合繊維における芯/鞘断面積比は、通常40/60〜80/20の範囲で選定される。

【0025】

(熱延伸工程)

本発明の製造方法においては、前記溶融紡糸工程で得られた鞘芯複合繊維を熱延伸処理する。この熱延伸処理は、ポリオレフィン系樹脂(a)のTg以上、融点以下の温度であって、かつ非晶性樹脂(b)のTg以下の温度で行われる。

当該熱延伸工程においては、従来公知の熱延伸処理方法、例えば一般的に知られている金属加熱ロールや金属加熱板などを用いた接触加熱延伸、あるいは温水、常圧〜0.2MPa程度の水蒸気や熱風などの加熱流体、遠赤外線などの熱線を用いた非接触加熱延伸、及びこれらの組み合わせなどの方法を適用することができる。紙おむつ等、風合いを求められる用途において、延伸倍率は、通常2〜6倍程度、好ましくは3〜5倍である。得られた複合延伸繊維における単糸繊度は、通常2〜10dTex程度、好ましくは3〜5dTexである。

【0026】

(捲縮加工)

本発明においては、このようにして得られた複合延伸繊維に、通常捲縮加工が施される。該捲縮加工方法としては、特に制限はなく、従来ポリオレフィン系複合延伸繊維の捲縮加工に慣用されている方法を用いることができる。例えば、該複合延伸繊維に、常法により、捲縮数10〜18個/2.5cm程度、好ましくは12〜16個/2.5cmで機械捲縮を施すことにより、捲縮複合延伸繊維が得られる。

【0027】

次に、本発明の不織布について説明する。

[不織布]

本発明の不織布は、前述した潜在凹凸型鞘芯複合繊維から得られた不織布を熱処理して、鞘部表面に凹凸状を発現させてなることを特徴とする。

(不織布の製造方法)

本発明の不織布は、例えば下記の方法により製造することができる。

まず、前述の捲縮加工で得られた捲縮複合延伸繊維を常法に従って、通常15〜80mm、好ましくは25〜60mmに切断して、短繊維の潜在凹凸型鞘芯複合繊維を得る。次いで、この短繊維の潜在凹凸型鞘芯複合繊維を用いて、不織布を作製する。

【0028】

不織布の作製方法としては、熱融着法、熱ロール法、スパーンレース法、ニードルパンチ法などがあるが、本発明においては、熱融着法、特に熱風融着法を採用するのが有利である。この熱風融着法で不織布を作製した場合、不織布の作製と同時に、鞘芯複合繊維の鞘部表面に不規則な凹凸が発現して、所望の不織布が容易に得られるからである。

この熱風融着法による不織布の製造方法としては特に制限はなく、従来熱風融着加工による不織布の製造において慣用されている方法を用いることができる。例えば前述したようにして得られた短繊維の潜在凹凸型鞘芯複合繊維を、ローラーカード機にてカーディングして所望の目付重量のウェッブを作製したのち、エアースルー方式等の熱風融着法により、当該不織布が得られる。

この際、熱風融着は、ポリオレフィン系樹脂(a)の融点以上の温度、かつ非晶性樹脂(b)のガラス転移点(Tg)近傍又は該Tg以下の温度で行うことが肝要である。

【実施例】

【0029】

次に、本発明を実施例により、さらに詳細に説明するが、本発明は、これらの例によってなんら限定されるものではない。

実施例1

(1)鞘芯複合未延伸繊維の作製

鞘部材料として、高密度ポリエチレン[京葉ポリエチレン社製、商品名「S6932」、MFR(190℃,21.18N)=20g/10分、融点:約130℃、Tg:約−120℃]と、環状オレフィンコポリマー[ポリプラスチック社製、登録商標「TOPAS 5013」、Tg=134℃]とを質量比95:5の割合で含む樹脂組成物を、芯部材料として、ホモポリプロピレン[プライムポリマー社製、商品名「Y2005GP」、MFR(230℃、21.18N)=20g/10分、融点:161℃]を用い、一軸押出機2台と、径0.4mmのホール数1200個を有する複合型繊維用ノズルとを備えた複合紡糸装置により、第1表に示す条件で紡糸し、単糸繊度が13.8dTexの鞘芯複合未延伸繊維を作製した。

【0030】

【表1】

【0031】

(2)鞘芯複合延伸繊維の作製

上記(1)で得られた鞘芯複合未延伸繊維を、同じく第1表に示す条件で延伸処理して、延伸倍率4倍の単糸繊度が3.7dTexである鞘芯複合延伸繊維を作製した。

(3)短繊維の鞘芯複合繊維の作製

上記(2)で得られた鞘芯複合延伸繊維に、機械捲縮加工を施した。その後、ロータリーカッターにより、約50mmの長さにカットすることにより、短繊維の鞘芯複合延伸繊維を作製した。

【0032】

(4)不織布の作製

上記(3)で得られた短繊維の鞘芯複合繊維を用い、熱風融着法により、温度135℃、風速2.7m/s、処理時間5秒の融着条件にて、鞘部の表面に不規則な凹凸を有する熱風融着不織布を作製した。

図1に鞘芯複合未延伸繊維の走査型電子顕微鏡(SEM)写真を、図2に鞘芯複合延伸繊維のSEM写真を、図3に熱風融着不織布を構成する鞘芯複合繊維のSEM写真を示す。

図1〜図3から分かるように、鞘芯複合未延伸繊維の鞘部表面には凹凸は認められないが、鞘芯複合延伸繊維の鞘部表面には凹凸がかすかに認められる。また、熱風融着不織布を構成する鞘芯複合繊維の鞘部表面には凹凸がかなり認められる。これらの凹凸状態についてもまとめて第1表に示す。

【0033】

実施例2

実施例1(1)において、高密度ポリエチレン「S6932」(前出)と、環状オレフィンコポリマー「TOPAS 5013」(前出)との質量比を90:10に変更し、鞘芯複合未延伸繊維の単糸繊度が14.4dTex、鞘芯複合延伸繊維の単糸繊度が3.7dTexである以外は、実施例1と同様な操作を行った。

図4に鞘芯複合未延伸繊維のSEM写真を、図5に鞘芯複合延伸繊維のSEM写真を、図6に熱風融着不織布を構成する鞘芯複合繊維のSEM写真を示す。さらに、図7に熱風融着不織布を構成する鞘芯複合繊維の透過型光学顕微鏡写真を示す。

図4〜図7から分かるように、鞘芯複合未延伸繊維の鞘部表面には凹凸は認められないが、鞘芯複合延伸繊維の鞘部表面には凹凸が認められ、また、熱風融着不織布を構成する鞘芯複合繊維の鞘部表面には大きな凹凸が認められる。

【0034】

実施例3

鞘部材料として、高密度ポリエチレン[京葉ポリエチレン社製、商品名「S6932」、MFR(190℃,21.18N)=20g/10分、融点:約130℃、Tg:約−120℃]と、環状オレフィンコポリマー[ポリプラスチック社製、登録商標「TOPAS 5013」、Tg=134℃]とを質量比90:10の割合で含む樹脂組成物を、芯部材料として、ポリエチレンテレフタレート[鐘紡(株)社製、商品名「K101

」、相対粘度0.6、融点:264℃]を用い、一軸押出機2台と、径0.4mmのホール数1200個を有する複合型繊維用ノズルとを備えた複合紡糸装置により、第1表に示す条件で紡糸と延伸を行い、鞘芯複合未延伸繊維の単糸繊度が8.75dTex、鞘芯複合延伸繊維の単糸繊度が3.0dTexである以外は、実施例1と同様な操作を行った。その結果、熱風融着不織布を構成する鞘芯複合繊維の鞘部表面には大きな凹凸が認められた。

【0035】

比較例1

実施例1(1)において、鞘部材料として高密度ポリエチレン「S6932」(前出)のみを用い、鞘芯複合未延伸繊維の単糸繊度が13.9dTex、鞘芯複合延伸繊維の単糸繊度が3.7dTexである以外は、実施例1と同様な操作を行った。

図8に鞘芯複合未延伸繊維のSEM写真を、図9に鞘芯複合延伸繊維のSEM写真を、図10に熱風融着不織布を構成する鞘芯複合繊維のSEM写真を示す。

図8〜図10から分かるように、鞘芯複合未延伸繊維の鞘部表面、鞘芯複合延伸繊維の鞘部表面及び熱風融着不織布を構成する鞘芯複合繊維の鞘部表面には、いずれも凹凸が認められない。

【0036】

比較例2

(1)鞘芯複合未延伸繊維の作製

鞘部材料として、高密度ポリエチレン「S6932」(前出)と、環状オレフィンコポリマー[ポリプラスチックス社製、登録商標「TOPAS 8007」、Tg=78℃]とを、質量比80:20の割合で含む樹脂組成物を、芯部材料として、ホモポリプロピレン「Y2005GP」(前出)を用い、一軸押出機2台と、径0.4mmのホール数1200個を有する複合型繊維用ノズルとを備えた複合紡糸装置により、第1表に示す条件で紡糸し、単糸繊度が7.9dTexの鞘芯複合未延伸繊維を作製した。

【0037】

(2)鞘芯複合延伸繊維の作製

上記(1)で得られた鞘芯複合未延伸繊維を、第1表に示す条件で延伸処理して、延伸倍率3.7倍の単糸繊度が2.6dTexである鞘芯複合延伸繊維を作製した。

(3)短繊維の鞘芯複合繊維の作製

上記(2)で得られた鞘芯複合延伸繊維に、機械捲縮加工を施した。その後、ロータリーカッターにより、約50mmの長さにカットすることにより、短繊維の鞘芯複合延伸繊維を作製した。

【0038】

(4)不織布の作製

上記(3)で得られた短繊維の鞘芯複合繊維を用い、熱風融着法により、温度135℃、風速2.7m/s、処理時間5秒の融着条件にて、熱風融着不織布を作製した。

この熱風融着不織布を構成する鞘芯複合繊維をSEMで観察したところ、鞘部の表面には凹凸は発現していなかった。

【0039】

比較例3

(1)鞘芯複合未延伸繊維の作製

鞘部材料として、高密度ポリエチレン「S6932」(前出)と、環状オレフィンコポリマー[ポリプラスチックス社製、登録商標「TOPAS 8007」、Tg=78℃]とを、質量比50:50の割合で含む樹脂組成物を、芯部材料として、ホモポリプロピレン「Y2005GP」(前出)を用い、一軸押出機2台と、径0.4mmのホール数1200個を有する複合型繊維用ノズルとを備えた複合紡糸装置により、第1表に示す条件で紡糸し、単糸繊度が4.6dTexの鞘芯複合未延伸繊維を作製した。

【0040】

(2)鞘芯複合延伸繊維の作製

上記(1)で得られた鞘芯複合未延伸繊維を、第1表に示す条件で延伸処理して、延伸倍率1.8倍の単糸繊度が2.9dTexである鞘芯複合延伸繊維を作製した。

(3)短繊維の鞘芯複合繊維の作製

上記(2)で得られた鞘芯複合延伸繊維に、機械捲縮加工を施した。その後、ロータリーカッターにより、約50mmの長さにカットすることにより、短繊維の鞘芯複合延伸繊維を作製した。

【0041】

(4)不織布の作製

上記(3)で得られた短繊維の鞘芯複合繊維を用い、熱風融着法により、温度135℃、風速2.7m/s、処理時間5秒の融着条件にて、熱風融着不織布を作製した。

図11に熱風融着不織布を構成する鞘芯複合繊維の光学顕微鏡写真を示す。図11から分かるように、熱風融着不織布を構成する鞘芯複合繊維の鞘部表面には凹凸は認められない。

【産業上の利用可能性】

【0042】

本発明の潜在凹凸型鞘芯複合繊維は、幅広い範囲の繊度を有し、触感や風合い、ソフト感や膨らみ感を改良すると共に、水を拡散(滲みが大きい)させる効果が大きな不織布を与えることができる。

【特許請求の範囲】

【請求項1】

ポリオレフィン系樹脂(a)と非晶性樹脂(b)とを含む樹脂組成物(A)からなる鞘部と、熱可塑性樹脂(B)を含む芯部とからなる複合繊維であって、ポリオレフィン系樹脂(a)の融点は熱可塑性樹脂(B)の融点よりも低く、かつ非晶性樹脂(b)のガラス転移点(Tg)はポリオレフィン系樹脂(a)の融点よりも高く、該複合繊維を熱処理することにより鞘部の表面に凹凸状を形成できる潜在凹凸型鞘芯複合繊維。

【請求項2】

熱可塑性樹脂(B)が結晶性ポリプロピレンであり、かつポリオレフィン系樹脂(a)が高密度ポリエチレンである請求項1に記載の潜在凹凸型鞘芯複合繊維。

【請求項3】

非晶性樹脂(b)が、環状オレフィンコポリマー及び/又はポリカーボネ―トである請求項1又は2に記載の潜在凹凸型鞘芯複合繊維。

【請求項4】

非晶性樹脂(b)が、環状オレフィンコポリマーである請求項3に記載の潜在凹凸型鞘芯複合繊維。

【請求項5】

樹脂組成物(A)におけるポリオレフィン系樹脂(a)と非晶性樹脂(b)との含有割合が質量比で97:3〜70:30である請求項1〜4のいずれかに記載の潜在凹凸型鞘芯複合繊維。

【請求項6】

請求項1〜5のいずれかに記載の潜在凹凸型鞘芯複合繊維から得られた不織布を熱処理して、鞘部の表面に凹凸状を発現させてなることを特徴とする不織布。

【請求項7】

熱処理を、ポリオレフィン系樹脂(a)の融点以上の温度、かつ非晶性樹脂(b)のガラス転移点(Tg)近傍又は該Tg以下の温度で行う請求項6に記載の不織布。

【請求項8】

ポリオレフィン系樹脂(a)と非晶性樹脂(b)とを含む樹脂組成物(A)からなる鞘部と、熱可塑性樹脂(B)を含む芯部とからなり、ポリオレフィン系樹脂(a)の融点が熱可塑性樹脂(B)の融点及び非晶性樹脂(b)のガラス転移点(Tg)よりも低い樹脂組成物(A)を鞘部とし、熱可塑性樹脂(B)を芯部として鞘芯複合繊維を溶融紡糸する工程、及びポリオレフィン系樹脂(a)のTg以上、融点以下の温度であって、かつ非晶性樹脂(b)のTg以下の温度で熱延伸する工程、を含むことを特徴とする潜在凹凸型鞘芯複合繊維の製造方法。

【請求項1】

ポリオレフィン系樹脂(a)と非晶性樹脂(b)とを含む樹脂組成物(A)からなる鞘部と、熱可塑性樹脂(B)を含む芯部とからなる複合繊維であって、ポリオレフィン系樹脂(a)の融点は熱可塑性樹脂(B)の融点よりも低く、かつ非晶性樹脂(b)のガラス転移点(Tg)はポリオレフィン系樹脂(a)の融点よりも高く、該複合繊維を熱処理することにより鞘部の表面に凹凸状を形成できる潜在凹凸型鞘芯複合繊維。

【請求項2】

熱可塑性樹脂(B)が結晶性ポリプロピレンであり、かつポリオレフィン系樹脂(a)が高密度ポリエチレンである請求項1に記載の潜在凹凸型鞘芯複合繊維。

【請求項3】

非晶性樹脂(b)が、環状オレフィンコポリマー及び/又はポリカーボネ―トである請求項1又は2に記載の潜在凹凸型鞘芯複合繊維。

【請求項4】

非晶性樹脂(b)が、環状オレフィンコポリマーである請求項3に記載の潜在凹凸型鞘芯複合繊維。

【請求項5】

樹脂組成物(A)におけるポリオレフィン系樹脂(a)と非晶性樹脂(b)との含有割合が質量比で97:3〜70:30である請求項1〜4のいずれかに記載の潜在凹凸型鞘芯複合繊維。

【請求項6】

請求項1〜5のいずれかに記載の潜在凹凸型鞘芯複合繊維から得られた不織布を熱処理して、鞘部の表面に凹凸状を発現させてなることを特徴とする不織布。

【請求項7】

熱処理を、ポリオレフィン系樹脂(a)の融点以上の温度、かつ非晶性樹脂(b)のガラス転移点(Tg)近傍又は該Tg以下の温度で行う請求項6に記載の不織布。

【請求項8】

ポリオレフィン系樹脂(a)と非晶性樹脂(b)とを含む樹脂組成物(A)からなる鞘部と、熱可塑性樹脂(B)を含む芯部とからなり、ポリオレフィン系樹脂(a)の融点が熱可塑性樹脂(B)の融点及び非晶性樹脂(b)のガラス転移点(Tg)よりも低い樹脂組成物(A)を鞘部とし、熱可塑性樹脂(B)を芯部として鞘芯複合繊維を溶融紡糸する工程、及びポリオレフィン系樹脂(a)のTg以上、融点以下の温度であって、かつ非晶性樹脂(b)のTg以下の温度で熱延伸する工程、を含むことを特徴とする潜在凹凸型鞘芯複合繊維の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2011−226002(P2011−226002A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−94123(P2010−94123)

【出願日】平成22年4月15日(2010.4.15)

【出願人】(000120010)宇部日東化成株式会社 (203)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月15日(2010.4.15)

【出願人】(000120010)宇部日東化成株式会社 (203)

【Fターム(参考)】

[ Back to top ]