潜在性硬化促進剤、熱硬化性樹脂組成物、および潜在性硬化促進剤の製造方法

【課題】製造が簡易であり、潜在性と硬化性とを両立できる潜在性硬化促進剤を提供する。

【解決手段】活性水素を有するアミン化合物を含有するコアと、前記コアを被覆し、フェノール樹脂のアルカリ塩とエピクロロヒドリンとの反応物を含有する有機層からなるシェルとを有する潜在性硬化促進剤。

【解決手段】活性水素を有するアミン化合物を含有するコアと、前記コアを被覆し、フェノール樹脂のアルカリ塩とエピクロロヒドリンとの反応物を含有する有機層からなるシェルとを有する潜在性硬化促進剤。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、潜在性硬化促進剤、熱硬化性樹脂組成物、および潜在性硬化促進剤の製造方法に関する。

【背景技術】

【0002】

エポキシ樹脂組成物は、接着性、機械特性、電気特性、熱特性、耐化学性において優れた特性を有しているため多様な分野で利用されている。その用法としてあらかじめエポキシ樹脂と硬化剤を混合しておく一液性エポキシ樹脂組成物と、使用直前に混合する二液性エポキシ樹脂組成物がある。

【0003】

二液性エポキシ樹脂組成物は、使用直前に混合するため低温速硬化、長期保管が行える反面、計量、混合の作業があり配合ミス、作業効率の低下を招いていた。一液性エポキシ樹脂組成物は、あらかじめエポキシ樹脂、硬化剤を混合しておくため作業性は良いが、配合組成によっては室温から硬化反応が開始してしまい長期、室温保管ができないため、熱により硬化反応を開始する潜在性硬化剤または潜在性硬化促進剤が必要となっている。

【0004】

潜在性硬化剤としては、フェノール樹脂、ジシアンジアミド等が用いられているが、これらは硬化温度が150〜250℃と高く、また硬化度を上げるために長時間の加熱処理を必要とすることから、一般的には硬化促進剤を併用して低温、短時間硬化を行っている。

【0005】

硬化促進剤としては、トリフェニルホスフィン等のリン化合物、イミダゾール化合物等のアミン化合物が用いられているが、特に低温、短時間硬化、硬化物の機械特性、電気特性等の利点からイミダゾール化合物が広く用いられている。しかしながら、イミダゾール化合物の併用により室温からの硬化反応が開始してしまい、潜在性が得られにくく保存安定性が低下する等の問題を抱えている。

【0006】

上記課題を解決すべく、イミダゾール化合物にエポキシ化合物を付与したアミンアダクト体(例えば、特許文献1参照)、各種樹脂等の被覆によるマイクロカプセル化等が広く検討されている。しかし、アミンアダクト体は、その反応性から反応温度制御が難しく、潜在性を向上させるためにアダクト体の高分子量化、非溶解性を進めると、アダクト体の粉砕が困難になる等の問題を抱える。マイクロカプセル化は、イソシアネート化合物を用いた被覆(例えば、特許文献2参照)や樹脂のスプレードライヤーによる被覆(例えば、特許文献3参照)等が検討されているが、工程が煩雑であり、またシェルを形成している樹脂の軟化点が高すぎると硬化促進性が乏しく、軟化点が低すぎると硬化促進性が高くなり、潜在性の低下、保存安定性の悪化等を招いている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−40976号公報

【特許文献2】特開2007−91901号公報

【特許文献3】特開2011−74370号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記課題を解決するためになされたものであって、製造が簡易であり、潜在性と硬化性とを両立できる潜在性硬化促進剤、該潜在性硬化促進剤を用いた熱硬化性樹脂組成物、該潜在性硬化促進剤の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決するべく鋭意検討した結果、コアとなる活性水素を有するアミン化合物を水系媒体に分散させ、そこにフェノール樹脂のアルカリ塩とエピクロロヒドリンとを加えて反応させることによって、コアがシェルによって被覆された優れた保存安定性を示す潜在性硬化促進剤が得られることを見出した。

【0010】

すなわち、本発明の潜在性硬化促進剤は、活性水素を有するアミン化合物を含有するコアと、前記コアを被覆し、フェノール樹脂のアルカリ塩とエピクロロヒドリンとの反応物を含有する有機層からなるシェルとを有することを特徴とする。

【0011】

本発明の熱硬化性樹脂組成物は、上記した潜在性硬化促進剤、エポキシ樹脂、および硬化剤を含有するものであって、前記エポキシ樹脂100質量部に対して前記潜在性硬化促進剤を0.1〜50質量部含有することを特徴とする

【0012】

本発明の潜在性硬化促進剤の製造方法は、上記した潜在性硬化促進剤の製造方法であって、コアとなる活性水素を有するアミン化合物を水系媒体に懸濁させる工程と、前記水系媒体中でフェノール樹脂のアルカリ塩とエピクロロヒドリンとを反応させることによりシェルとなる有機層を形成する工程とを有することを特徴とする。

【発明の効果】

【0013】

本発明によれば、樹脂組成物の貯蔵安定性と硬化性とに優れるとともに生産性に優れた潜在性硬化促進剤、該潜在性硬化促進剤を含有する熱硬化性樹脂組成物、該潜在性硬化促進剤の製造方法を提供することができる。

【図面の簡単な説明】

【0014】

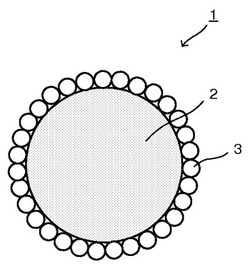

【図1】本発明の潜在性硬化促進剤の一例を示す模式的断面図。

【図2】合成例1で得られた潜在性硬化促進剤のSEM写真。

【図3】比較合成例で得られた被覆されていない硬化促進剤のSEM写真。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態を詳細に説明する。

なお、以下の記載は本発明の実施態様の一例であり、本発明の要旨を超えない限り、以下の記載に限定されるものではない。

【0016】

図1に、実施形態の潜在性硬化促進剤の模式的断面図を示す。

図1に示すように、潜在性硬化促進剤1は、活性水素を有するアミン化合物を含有するコア2と、該コア2を被覆し、フェノール樹脂のアルカリ塩とエピクロロヒドリンとの反応物を含有する有機層からなるシェル3とを有するマイクロカプセル型潜在性硬化促進剤である。シェル3は、例えば、コア2の表面を被覆する多数の粒状物からなるものとされている。

【0017】

このような潜在性硬化促進剤1は、コア2となる活性水素を有するアミン化合物を水系媒体に懸濁させる工程と、該水系媒体中でフェノール樹脂のアルカリ塩とエピクロロヒドリンとを反応させることによりシェル3となる有機層を形成する工程とを経て製造することができる。

【0018】

コア2となる活性水素を有するアミン化合物としては、例えば、イミダゾール化合物が好適なものとして挙げられる。イミダゾール化合物としては、イミダゾール、1−メチルイミダゾール、2−メチルイミダゾール、1,2−ジメチルイミダゾール、2−フェニルイミダゾール、2−ウンデシルイミダゾール、2−ヘプタデシルイミダゾール、1−イソブチル−2−メチルイミダゾール、2−フェニル−4−メチルイミダゾール、2−エチル−4−メチルイミダゾール、1−ベンジル−2−フェニルイミダゾール、1−ベンジル−2−メチルイミダゾール、1−シアノエチル−2−メチルイミダゾール、1−シアノエチル−2−フェニルイミダゾール、1−シアノエチル−2−ウンデシルイミダゾール、2,4−ジアミノ−6−(2’−メチ ルイミダゾール(1’))エチル−s−トリアジン、2,4−ジアミノ−6−(2’−ウンデシルイミダゾール(1’))エチル−s−トリアジン、2,4−ジ アミノ−6−(2’−エチル,4−メチルイミダゾール(1’))エチル−s−トリアジン、2−フェニル−3,5−ジヒドロキシメチルイミダゾール、2−フェニル−4−ヒドロキシメチル−5−メチルイミダゾール、1−シアノエチル−2−フェニル−3,5−ジシアノエトキシメチルイミダゾールが挙げられるが、通常、2−フェニルイミダゾール、2−ウンデシルイミダゾール、2−ヘプタデシルイミダゾール、2−フェニル−4−メチルイミダゾール等が好適に用いられる。活性水素を有するアミン化合物は、水系媒体に分散させる必要から、水系媒体に分散できるものが好ましい。

【0019】

活性水素を有するアミン化合物としては、25℃で固体状のものが好適に用いられ、このような固体状のものについては粉砕を行って粉末状とした後、潜在性硬化促進剤1の製造に用いることが好ましい。粉砕は、活性水素を有するアミン化合物の平均粒径が0.5〜50μmとなるように行うことが好ましく、1〜20μmとなるように行うことがより好ましい。平均粒径を上記範囲内にすることで、均質な硬化物を得ることができる。平均粒径の測定は、例えば、レーザー回折式粒度分布測定装置(堀場製作所製、商品名:LA−500)を用いて行うことができる。

【0020】

フェノール樹脂としては、従来公知のものを使用できるが、例えばノボラック型フェノール樹脂、クレゾール型フェノール樹脂等が挙げられる。特に、アルカリ下で使用すること、触媒を被覆する必要から、高分子量のフェノール樹脂が好まれる。フェノール樹脂の重量平均分子量は、500〜20000が好ましく、5000〜10000がより好ましい。潜在性硬化促進剤1を製造する際のフェノール樹脂の添加量は、活性水素を有するアミン化合物100質量部に対して、1〜1000質量部が好ましく、10〜500質量部がより好ましい。

【0021】

フェノール樹脂のアルカリ塩を調製する際のアルカリは、水酸化ナトリウム、水酸化カリウム等のアルカリ金属の水酸化物を好適に使用できる。潜在性硬化促進剤1を製造する際のアルカリの使用量は、フェノール樹脂を溶解させる必要量とエポキシ化またはエポキシの高分子量体の形成のための必要量とを満たすものであれば特に限定されないが、多すぎると残留アルカリイオンが多くなってしまう。潜在性硬化促進剤1を製造する際のアルカリの使用量は、通常、フェノール樹脂の水酸基とエピクロロヒドリンとの合計したmol数に対して、1〜10molが好ましく、1.1〜3molがより好ましい。

【0022】

エピクロロヒドリンの使用量は、特に限定されないが、使用量が少ないとフェノール樹脂のエポキシ化、樹脂の高分子量化が進行しないために、活性水素を有するアミン化合物の被覆が十分に行われない等の問題が生じ、多すぎると残留塩素が多くなり、また活性水素を有するアミン化合物と共重合し硬化促進特性が失活してしまう。エピクロロヒドリンの使用量は、フェノール樹脂の水酸基1molに対して、1〜10molが好ましく、1.1〜3molがより好ましい。

【0023】

潜在性硬化促進剤1は、活性水素を有するアミン化合物、好ましくは非水溶性または難水溶性のイミダゾールを水系媒体に懸濁させ、懸濁反応を行わせることにより製造されるが、その際に使用される水系媒体としては、イオン交換水または純水が好ましい。

【0024】

潜在性硬化促進剤1の製造にあたっては、上記した成分以外にも、必要に応じて、活性水素を有するアミン化合物の分散剤、活性水素を有するアミン化合物を溶解させるための非水溶性または難水溶性の有機溶剤等を用いることができる。分散剤としては、反応を阻害しないものであれば特に制限されないが、例えば、ボリビニルアルコール等を好適に用いることができる。同様に、有機溶剤についても、反応を阻害しないものであれば特に制限されないが、例えば、ベンゼン、トルエン等の芳香族炭化水素系溶剤、酢酸エチル、酢酸ブチル等のエステル系溶剤を用いることができる。

【0025】

潜在性硬化促進剤1は、上記したように、コア2となる活性水素を有するアミン化合物を水系媒体に懸濁させる工程と、該水系媒体中でフェノール樹脂のアルカリ塩とエピクロロヒドリンとを反応させることによりシェル3となる有機層を形成する工程とを経て製造することができるが、具体的には以下のようにして好適に製造することができる。

【0026】

まず、水系媒体に活性水素を有するアミン化合物を分散させて、活性水素を有するアミン化合物の分散液を調製する。活性水素を有するアミン化合物としては、固体状のものが好適に用いられるが、このような固体状のものについては粉砕を行って潜在性硬化促進剤1の製造に用いる。粉砕は、活性水素を有するアミン化合物の平均粒径が0.5〜50μmとなるように行うことが好ましく、1〜20μmとなるように行うことがより好ましい。また、水系媒体への活性水素を有するアミン化合物の分散量は必ずしも限定されないが、通常、水系媒体100mlに対して、アミン化合物1〜30gが好ましく、1〜20gがより好ましく、1〜15gがさらに好ましい。

【0027】

フェノール樹脂のアルカリ塩は、例えば、アルカリ水溶液にフェノール樹脂を加えて、フェノール樹脂のアルカリ塩水溶液として調製することができる。そして、予め調製した活性水素を有するアミン化合物の分散液に、フェノール樹脂のアルカリ塩水溶液、およびエピクロロヒドリンを所定の割合となるように添加し、撹拌して、フェノール樹脂のアルカリ塩とエピクロロヒドリンとを反応させて、活性水素を有するアミン化合物の表面をフェノール樹脂のアルカリ塩とエピクロロヒドリンとの反応物で被覆する。

【0028】

被覆時の反応温度は、必要に応じて適宜変更することができるが、副反応、活性水素を有するアミン化合物の失活等を抑制する観点から、100℃以下が好ましく、通常30〜90℃の範囲内が好ましく、35〜80℃の範囲内がより好ましい。また、反応時間は、必要に応じて適宜変更することができ、また反応温度等によっても異なるが、通常1〜5時間の範囲内が好ましく、1〜3時間の範囲内がより好ましい。

【0029】

通常、反応物は、冷却後純水等で十分に洗浄した後、乾燥させて、潜在性硬化促進剤1とすることができる。このようにして得られる潜在性硬化促進剤1の平均粒径は、例えば、0.5〜50μmが好ましく、1〜20μmがより好ましい。平均粒径の測定は、例えば、レーザー回折式粒度分布測定装置(堀場製作所製、商品名:LA−500)を用いて行うことができる。

【0030】

また、潜在性硬化促進剤1におけるシェル3は、コア2の剥き出し部分を存在させないように該シェル3を構成する材料で被覆されていればよい。

【0031】

次に、熱硬化性樹脂組成物について説明する。熱硬化性樹脂組成物は、上記した潜在性硬化促進剤、エポキシ樹脂、および硬化剤を必須成分として含有する。また、エポキシ樹脂100質量部に対して、潜在性硬化促進剤を0.1〜50質量部含有する。

【0032】

エポキシ樹脂は、従来公知のものを使用でき、例えば、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ナフタレン型エポキシ樹脂、トリフェノールメタン型エポキシ樹脂、トリアジン核含有エポキシ樹脂、ビフェニル型またはスチルベン型二官能エポキシ化合物等を使用でき、これらは1種を単独で使用してもよいし、2種以上を混合して使用してもよい。取り扱い性、硬化物の接着性、耐熱性、耐衝撃性に優れる多価フェノール系エポキシ樹脂が好ましく、特にビスフェノール型エポキシ樹脂が好ましい。

【0033】

硬化剤としては、従来公知のものを使用でき、多価フェノール類、酸無水物類、多価アミン類から選ばれる少なくとも1種の硬化剤が用いられる。フェノール類としては、フェノールノボラック樹脂、クレゾールノボラック樹脂等のノボラック型フェノール樹脂、ビスフェノールA、ビスフェノールF等のビスフェノール型フェノール樹脂等が挙げられる。酸無水物類としては、無水トリメリット酸、無水ピロメリット酸等が挙げられる。アミン類としては、ジシアンジアミド、ヒドラジド化合物、メラミン等が挙げられる。これらは必要に応じて2種類以上の組み合わせで使用してもよい。硬化剤の配合量としては、エポキシ樹脂中のエポキシ基の化学量論量と硬化剤中のエポキシ基と反応する官能基の化学量論量とが同量となるように配合することが好ましい。

【0034】

上記した潜在性硬化促進剤は、エポキシ樹脂の硬化促進剤として使用することができる。潜在性硬化促進剤の含有量は、エポキシ樹脂100質量部に対して、0.1〜50質量部である。潜在性硬化促進剤の含有量が0.1質量部未満であると、エポキシ樹脂を十分に硬化させることができないおそれがある。また、潜在性硬化促進剤の含有量が50質量部を超えると、熱硬化性樹脂組成物への分散が困難となるおそれがあり、また熱硬化性樹脂組成物の粘度が過度に上昇するおそれがある。潜在性硬化促進剤の含有量は、エポキシ樹脂100質量部に対して、0.5〜30質量部がより好ましく、1〜15質量部がさらに好ましい。

【0035】

熱硬化性樹脂組成物には、上記必須成分に加えて、必要に応じて、かつ本発明の趣旨に反しない限度において、例えば、溶融シリカ、結晶シリカ、アルミナ、窒化珪素、二酸化チタン、水酸化アルミニウム、水酸化マグネシウム、繊維状シリカ、ガラス繊維、低膨張無機素材等の無機充填材を含有させることができる。これらの無機充填材は、1種を単独で使用してもよいし、2種以上を混合して使用してもよい。

【0036】

また、熱硬化性樹脂組成物には、必要に応じて、カップリング剤や、カーボンブラック等の着色剤、臭素化エポキシ樹脂、酸化アンチモン等の難燃剤、リン系やリン・窒素系の難燃剤、シリコーンオイル、シリコーンゴム等の低応力剤、天然ワックス、合成ワックス等の離型剤、イオン捕捉剤等を配合することができる。

【0037】

このような熱硬化性樹脂組成物は、潜在性硬化促進剤、エポキシ樹脂、および硬化剤の必須成分、その他の必要に応じて添加される成分を配合し、混合して、製造することができる。混合方法としては、公知の混合方法を用いることができ、例えば、3本ロールミル、ビーズミル、ボールミル、プラネタリーミキサーを用いる方法が挙げられる。熱硬化性樹脂組成物の硬化条件としては、必ずしも限定されるものではないが、例えば80〜150℃で1〜12時間の加熱硬化が好ましい。

【実施例】

【0038】

本発明を以下に示す実施例により説明するが、本発明はこれらの実施例に限定されるものではない。以下の合成例、実施例、比較例における各種評価は次のようにして実施した。

【0039】

[平均粒径]

平均粒径は、レーザー回折式粒度分布測定装置(堀場製作所製、商品名:LA−500)を用いて測定した。

【0040】

[ゲルタイム]

ゲルタイムは、約1gのサンプルを熱盤上175℃にて測定した。

【0041】

[硬化性]

硬化性は、DSC測定機(セイコーインスツルメンツ社製)において2℃/minで昇温させた時に得られるDSC曲線において、発熱ピークの変曲点における接線とベースラインとの交点温度を硬化性とした。

【0042】

[貯蔵安定性]

貯蔵安定性は、E型粘度計(東機産業株式会社製、商品名:VISCONIC EHD型)を用いて25℃、1rpmにより粘度測定を行い、各エポキシ樹脂組成物を40℃、1週間保存し、保存前後の粘度上昇率とした。粘度上昇率が2倍未満であれば「A」、2倍以上5倍未満であれば「B」、5倍以上であれば「C」、ゲル化すれば「×」とした。

【0043】

合成例1

フェノール樹脂(エア・ウォーター・ベルパール製、商品名:ベルパールS890、重量平均分子量:10,000)10.0gに10%水酸化ナトリウム水溶液90gを加えフェノール樹脂のアルカリ塩水溶液を調製した。別途、300mlのセパラブルフラスコに粉砕した2−フェニルイミダゾール(四国化成製、商品名:2PZ)10.0g、純水100mlを入れ、室温で撹拌を行い、分散液を調製した。この分散液に上記フェノール樹脂のアルカリ塩水溶液27.5g、エピクロロヒドリン2.0gを加え室温で2時間撹拌を行い、40℃まで昇温した後2時間撹拌を行い、純水でよく洗浄した後、乾燥させてマイクロカプセル型潜在性硬化促進剤を得た。平均粒径は26.3μmであった。図2に、このようにして得られたマイクロカプセル型潜在性硬化促進剤のSEM写真を示す。

【0044】

合成例2

フェノール樹脂(エア・ウォーター・ベルパール製、商品名:ベルパールS890、重量平均分子量:10,000)10.0gに10%水酸化ナトリウム水溶液90.0gを加えフェノール樹脂のアルカリ塩水溶液を調製した。別途、300mlのセパラブルフラスコに粉砕した2−フェニルイミダゾール(四国化成製、商品名:2PZ)2.0g、純水20mlを入れ室温で撹拌を行い、分散液を調製した。この分散液に上記フェノール樹脂のアルカリ塩水溶液20.0g、エピクロロヒドリン1.5gを加え室温で2時間撹拌を行い、40℃まで昇温した後2時間撹拌を行い、純水でよく洗浄した後、乾燥させてマイクロカプセル型潜在性硬化促進剤を得た。平均粒径は21.3μmであった。

【0045】

合成例3

フェノール樹脂(エア・ウォーター・ベルパール製、商品名:ベルパールS890、重量平均分子量:10,000)10.0gに10%水酸化ナトリウム水溶液90.0gを加えフェノール樹脂のアルカリ塩水溶液を調製した。別途、300mlのセパラブルフラスコに粉砕した2−フェニルイミダゾール(四国化成製、商品名:2PZ)1.0g、純水10mlを入れ室温で撹拌を行い、分散液を調製した。この分散液に上記したフェノール樹脂のアルカリ塩水溶液40.0g、エピクロロヒドリン3.1gを加え室温で2時間撹拌を行い、40℃まで昇温した後2時間撹拌を行い、純水でよく洗浄した後、乾燥させてマイクロカプセル型潜在性硬化促進剤を得た。平均粒径は14.2μmであった。

【0046】

合成例4

フェノール樹脂(昭和電工製、商品名:BRG557、重量平均分子量:500)10.0gに10%水酸化ナトリウム水溶液90gを加えフェノール樹脂のアルカリ塩水溶液を調製した。別途、300mlのセパラブルフラスコに粉砕した2−フェニルイミダゾール(四国化成製、商品名:2PZ)2.0g、純水40mlを入れ室温で撹拌を行い、分散液を調製した。この分散液に上記したフェノール樹脂のアルカリ塩水溶液20.0g、エピクロロヒドリン1.5gを加え室温で2時間撹拌を行い、40℃まで昇温した後2時間撹拌を行い、純水でよく洗浄した後、乾燥させてマイクロカプセル型潜在性硬化促進剤を得た。平均粒径は24.9μmであった。

【0047】

合成例5

フェノール樹脂(エア・ウォーター・ベルパール製、商品名:ベルパールS890、重量平均分子量:10,000)10.0gに10%水酸化ナトリウム水溶液100.0gを加えフェノール樹脂のアルカリ塩水溶液を調製した。別途、300mlのセパラブルフラスコに粉砕した2−フェニル−4−メチルイミダゾール(四国化成製、商品名:2P4MZ)3.0g、純水100mlを入れ室温で撹拌を行い、分散液を調製した。この分散液に上記したフェノール樹脂のアルカリ塩水溶液33.3gを加えしばらく撹拌した。次に、エピクロロヒドリン4.1gを加え60℃で2時間撹拌を行い、冷却後純水でよく洗浄した後、乾燥させてマイクロカプセル型潜在性硬化促進剤を得た。平均粒径は47.7μmであった。

【0048】

比較合成例

フェノール樹脂(エア・ウォーター・ベルパール製、商品名:ベルパールS890、重量平均分子量:10,000)10gに10%水酸化ナトリウム水溶液100gを加えフェノール樹脂のアルカリ塩水溶液を調製した。別途、300mlのセパラブルフラスコに粉砕した2−フェニルイミダゾール(四国化成製、商品名:2PZ)10.0g、純水100mlを入れ室温で撹拌を行い、分散液を調製した。この分散液に上記したフェノール樹脂のアルカリ塩水溶液27.49gを加えしばらく撹拌した。室温で3時間撹拌を行い、さらに60℃まで昇温した後2時間撹拌を行い、冷却後純水でよく洗浄した。その後、乾燥させて粉体状の硬化促進剤を得たが、破覆されていなかった。図3に、このようにして得られた被覆されていない硬化促進剤のSEM写真を示す。

【0049】

実施例1〜5、比較例1〜2

実施例1〜5の熱硬化性樹脂組成物として、合成例1〜5で得られた潜在性硬化促進剤を用いて表1に示すような組成となるように配合を行ってエポキシ樹脂組成物を得た。また、比較例1〜2の熱硬化性樹脂組成物として、カプセル化されていない2−フェニルイミダゾール(四国化成製、商品名:2PZ)または2−フェニル−4−メチルイミダゾール(四国化成製、商品名:2P4MZ)を用いてエポキシ樹脂組成物を得た。これらのエポキシ樹脂組成物について上記評価を行った。結果を表1に示す。

【0050】

【表1】

【0051】

表1から明らかなように、活性水素を有するアミン化合物をフェノール樹脂のアルカリ塩とエピクロロヒドリンとの反応物で被覆した潜在性硬化促進剤を含有するエポキシ樹脂組成物は、潜在性が高く優れた貯蔵安定性を有することがわかる。

【符号の説明】

【0052】

1…潜在性硬化促進剤、2…コア、3…シェル

【技術分野】

【0001】

本発明は、潜在性硬化促進剤、熱硬化性樹脂組成物、および潜在性硬化促進剤の製造方法に関する。

【背景技術】

【0002】

エポキシ樹脂組成物は、接着性、機械特性、電気特性、熱特性、耐化学性において優れた特性を有しているため多様な分野で利用されている。その用法としてあらかじめエポキシ樹脂と硬化剤を混合しておく一液性エポキシ樹脂組成物と、使用直前に混合する二液性エポキシ樹脂組成物がある。

【0003】

二液性エポキシ樹脂組成物は、使用直前に混合するため低温速硬化、長期保管が行える反面、計量、混合の作業があり配合ミス、作業効率の低下を招いていた。一液性エポキシ樹脂組成物は、あらかじめエポキシ樹脂、硬化剤を混合しておくため作業性は良いが、配合組成によっては室温から硬化反応が開始してしまい長期、室温保管ができないため、熱により硬化反応を開始する潜在性硬化剤または潜在性硬化促進剤が必要となっている。

【0004】

潜在性硬化剤としては、フェノール樹脂、ジシアンジアミド等が用いられているが、これらは硬化温度が150〜250℃と高く、また硬化度を上げるために長時間の加熱処理を必要とすることから、一般的には硬化促進剤を併用して低温、短時間硬化を行っている。

【0005】

硬化促進剤としては、トリフェニルホスフィン等のリン化合物、イミダゾール化合物等のアミン化合物が用いられているが、特に低温、短時間硬化、硬化物の機械特性、電気特性等の利点からイミダゾール化合物が広く用いられている。しかしながら、イミダゾール化合物の併用により室温からの硬化反応が開始してしまい、潜在性が得られにくく保存安定性が低下する等の問題を抱えている。

【0006】

上記課題を解決すべく、イミダゾール化合物にエポキシ化合物を付与したアミンアダクト体(例えば、特許文献1参照)、各種樹脂等の被覆によるマイクロカプセル化等が広く検討されている。しかし、アミンアダクト体は、その反応性から反応温度制御が難しく、潜在性を向上させるためにアダクト体の高分子量化、非溶解性を進めると、アダクト体の粉砕が困難になる等の問題を抱える。マイクロカプセル化は、イソシアネート化合物を用いた被覆(例えば、特許文献2参照)や樹脂のスプレードライヤーによる被覆(例えば、特許文献3参照)等が検討されているが、工程が煩雑であり、またシェルを形成している樹脂の軟化点が高すぎると硬化促進性が乏しく、軟化点が低すぎると硬化促進性が高くなり、潜在性の低下、保存安定性の悪化等を招いている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−40976号公報

【特許文献2】特開2007−91901号公報

【特許文献3】特開2011−74370号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記課題を解決するためになされたものであって、製造が簡易であり、潜在性と硬化性とを両立できる潜在性硬化促進剤、該潜在性硬化促進剤を用いた熱硬化性樹脂組成物、該潜在性硬化促進剤の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決するべく鋭意検討した結果、コアとなる活性水素を有するアミン化合物を水系媒体に分散させ、そこにフェノール樹脂のアルカリ塩とエピクロロヒドリンとを加えて反応させることによって、コアがシェルによって被覆された優れた保存安定性を示す潜在性硬化促進剤が得られることを見出した。

【0010】

すなわち、本発明の潜在性硬化促進剤は、活性水素を有するアミン化合物を含有するコアと、前記コアを被覆し、フェノール樹脂のアルカリ塩とエピクロロヒドリンとの反応物を含有する有機層からなるシェルとを有することを特徴とする。

【0011】

本発明の熱硬化性樹脂組成物は、上記した潜在性硬化促進剤、エポキシ樹脂、および硬化剤を含有するものであって、前記エポキシ樹脂100質量部に対して前記潜在性硬化促進剤を0.1〜50質量部含有することを特徴とする

【0012】

本発明の潜在性硬化促進剤の製造方法は、上記した潜在性硬化促進剤の製造方法であって、コアとなる活性水素を有するアミン化合物を水系媒体に懸濁させる工程と、前記水系媒体中でフェノール樹脂のアルカリ塩とエピクロロヒドリンとを反応させることによりシェルとなる有機層を形成する工程とを有することを特徴とする。

【発明の効果】

【0013】

本発明によれば、樹脂組成物の貯蔵安定性と硬化性とに優れるとともに生産性に優れた潜在性硬化促進剤、該潜在性硬化促進剤を含有する熱硬化性樹脂組成物、該潜在性硬化促進剤の製造方法を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の潜在性硬化促進剤の一例を示す模式的断面図。

【図2】合成例1で得られた潜在性硬化促進剤のSEM写真。

【図3】比較合成例で得られた被覆されていない硬化促進剤のSEM写真。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態を詳細に説明する。

なお、以下の記載は本発明の実施態様の一例であり、本発明の要旨を超えない限り、以下の記載に限定されるものではない。

【0016】

図1に、実施形態の潜在性硬化促進剤の模式的断面図を示す。

図1に示すように、潜在性硬化促進剤1は、活性水素を有するアミン化合物を含有するコア2と、該コア2を被覆し、フェノール樹脂のアルカリ塩とエピクロロヒドリンとの反応物を含有する有機層からなるシェル3とを有するマイクロカプセル型潜在性硬化促進剤である。シェル3は、例えば、コア2の表面を被覆する多数の粒状物からなるものとされている。

【0017】

このような潜在性硬化促進剤1は、コア2となる活性水素を有するアミン化合物を水系媒体に懸濁させる工程と、該水系媒体中でフェノール樹脂のアルカリ塩とエピクロロヒドリンとを反応させることによりシェル3となる有機層を形成する工程とを経て製造することができる。

【0018】

コア2となる活性水素を有するアミン化合物としては、例えば、イミダゾール化合物が好適なものとして挙げられる。イミダゾール化合物としては、イミダゾール、1−メチルイミダゾール、2−メチルイミダゾール、1,2−ジメチルイミダゾール、2−フェニルイミダゾール、2−ウンデシルイミダゾール、2−ヘプタデシルイミダゾール、1−イソブチル−2−メチルイミダゾール、2−フェニル−4−メチルイミダゾール、2−エチル−4−メチルイミダゾール、1−ベンジル−2−フェニルイミダゾール、1−ベンジル−2−メチルイミダゾール、1−シアノエチル−2−メチルイミダゾール、1−シアノエチル−2−フェニルイミダゾール、1−シアノエチル−2−ウンデシルイミダゾール、2,4−ジアミノ−6−(2’−メチ ルイミダゾール(1’))エチル−s−トリアジン、2,4−ジアミノ−6−(2’−ウンデシルイミダゾール(1’))エチル−s−トリアジン、2,4−ジ アミノ−6−(2’−エチル,4−メチルイミダゾール(1’))エチル−s−トリアジン、2−フェニル−3,5−ジヒドロキシメチルイミダゾール、2−フェニル−4−ヒドロキシメチル−5−メチルイミダゾール、1−シアノエチル−2−フェニル−3,5−ジシアノエトキシメチルイミダゾールが挙げられるが、通常、2−フェニルイミダゾール、2−ウンデシルイミダゾール、2−ヘプタデシルイミダゾール、2−フェニル−4−メチルイミダゾール等が好適に用いられる。活性水素を有するアミン化合物は、水系媒体に分散させる必要から、水系媒体に分散できるものが好ましい。

【0019】

活性水素を有するアミン化合物としては、25℃で固体状のものが好適に用いられ、このような固体状のものについては粉砕を行って粉末状とした後、潜在性硬化促進剤1の製造に用いることが好ましい。粉砕は、活性水素を有するアミン化合物の平均粒径が0.5〜50μmとなるように行うことが好ましく、1〜20μmとなるように行うことがより好ましい。平均粒径を上記範囲内にすることで、均質な硬化物を得ることができる。平均粒径の測定は、例えば、レーザー回折式粒度分布測定装置(堀場製作所製、商品名:LA−500)を用いて行うことができる。

【0020】

フェノール樹脂としては、従来公知のものを使用できるが、例えばノボラック型フェノール樹脂、クレゾール型フェノール樹脂等が挙げられる。特に、アルカリ下で使用すること、触媒を被覆する必要から、高分子量のフェノール樹脂が好まれる。フェノール樹脂の重量平均分子量は、500〜20000が好ましく、5000〜10000がより好ましい。潜在性硬化促進剤1を製造する際のフェノール樹脂の添加量は、活性水素を有するアミン化合物100質量部に対して、1〜1000質量部が好ましく、10〜500質量部がより好ましい。

【0021】

フェノール樹脂のアルカリ塩を調製する際のアルカリは、水酸化ナトリウム、水酸化カリウム等のアルカリ金属の水酸化物を好適に使用できる。潜在性硬化促進剤1を製造する際のアルカリの使用量は、フェノール樹脂を溶解させる必要量とエポキシ化またはエポキシの高分子量体の形成のための必要量とを満たすものであれば特に限定されないが、多すぎると残留アルカリイオンが多くなってしまう。潜在性硬化促進剤1を製造する際のアルカリの使用量は、通常、フェノール樹脂の水酸基とエピクロロヒドリンとの合計したmol数に対して、1〜10molが好ましく、1.1〜3molがより好ましい。

【0022】

エピクロロヒドリンの使用量は、特に限定されないが、使用量が少ないとフェノール樹脂のエポキシ化、樹脂の高分子量化が進行しないために、活性水素を有するアミン化合物の被覆が十分に行われない等の問題が生じ、多すぎると残留塩素が多くなり、また活性水素を有するアミン化合物と共重合し硬化促進特性が失活してしまう。エピクロロヒドリンの使用量は、フェノール樹脂の水酸基1molに対して、1〜10molが好ましく、1.1〜3molがより好ましい。

【0023】

潜在性硬化促進剤1は、活性水素を有するアミン化合物、好ましくは非水溶性または難水溶性のイミダゾールを水系媒体に懸濁させ、懸濁反応を行わせることにより製造されるが、その際に使用される水系媒体としては、イオン交換水または純水が好ましい。

【0024】

潜在性硬化促進剤1の製造にあたっては、上記した成分以外にも、必要に応じて、活性水素を有するアミン化合物の分散剤、活性水素を有するアミン化合物を溶解させるための非水溶性または難水溶性の有機溶剤等を用いることができる。分散剤としては、反応を阻害しないものであれば特に制限されないが、例えば、ボリビニルアルコール等を好適に用いることができる。同様に、有機溶剤についても、反応を阻害しないものであれば特に制限されないが、例えば、ベンゼン、トルエン等の芳香族炭化水素系溶剤、酢酸エチル、酢酸ブチル等のエステル系溶剤を用いることができる。

【0025】

潜在性硬化促進剤1は、上記したように、コア2となる活性水素を有するアミン化合物を水系媒体に懸濁させる工程と、該水系媒体中でフェノール樹脂のアルカリ塩とエピクロロヒドリンとを反応させることによりシェル3となる有機層を形成する工程とを経て製造することができるが、具体的には以下のようにして好適に製造することができる。

【0026】

まず、水系媒体に活性水素を有するアミン化合物を分散させて、活性水素を有するアミン化合物の分散液を調製する。活性水素を有するアミン化合物としては、固体状のものが好適に用いられるが、このような固体状のものについては粉砕を行って潜在性硬化促進剤1の製造に用いる。粉砕は、活性水素を有するアミン化合物の平均粒径が0.5〜50μmとなるように行うことが好ましく、1〜20μmとなるように行うことがより好ましい。また、水系媒体への活性水素を有するアミン化合物の分散量は必ずしも限定されないが、通常、水系媒体100mlに対して、アミン化合物1〜30gが好ましく、1〜20gがより好ましく、1〜15gがさらに好ましい。

【0027】

フェノール樹脂のアルカリ塩は、例えば、アルカリ水溶液にフェノール樹脂を加えて、フェノール樹脂のアルカリ塩水溶液として調製することができる。そして、予め調製した活性水素を有するアミン化合物の分散液に、フェノール樹脂のアルカリ塩水溶液、およびエピクロロヒドリンを所定の割合となるように添加し、撹拌して、フェノール樹脂のアルカリ塩とエピクロロヒドリンとを反応させて、活性水素を有するアミン化合物の表面をフェノール樹脂のアルカリ塩とエピクロロヒドリンとの反応物で被覆する。

【0028】

被覆時の反応温度は、必要に応じて適宜変更することができるが、副反応、活性水素を有するアミン化合物の失活等を抑制する観点から、100℃以下が好ましく、通常30〜90℃の範囲内が好ましく、35〜80℃の範囲内がより好ましい。また、反応時間は、必要に応じて適宜変更することができ、また反応温度等によっても異なるが、通常1〜5時間の範囲内が好ましく、1〜3時間の範囲内がより好ましい。

【0029】

通常、反応物は、冷却後純水等で十分に洗浄した後、乾燥させて、潜在性硬化促進剤1とすることができる。このようにして得られる潜在性硬化促進剤1の平均粒径は、例えば、0.5〜50μmが好ましく、1〜20μmがより好ましい。平均粒径の測定は、例えば、レーザー回折式粒度分布測定装置(堀場製作所製、商品名:LA−500)を用いて行うことができる。

【0030】

また、潜在性硬化促進剤1におけるシェル3は、コア2の剥き出し部分を存在させないように該シェル3を構成する材料で被覆されていればよい。

【0031】

次に、熱硬化性樹脂組成物について説明する。熱硬化性樹脂組成物は、上記した潜在性硬化促進剤、エポキシ樹脂、および硬化剤を必須成分として含有する。また、エポキシ樹脂100質量部に対して、潜在性硬化促進剤を0.1〜50質量部含有する。

【0032】

エポキシ樹脂は、従来公知のものを使用でき、例えば、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ナフタレン型エポキシ樹脂、トリフェノールメタン型エポキシ樹脂、トリアジン核含有エポキシ樹脂、ビフェニル型またはスチルベン型二官能エポキシ化合物等を使用でき、これらは1種を単独で使用してもよいし、2種以上を混合して使用してもよい。取り扱い性、硬化物の接着性、耐熱性、耐衝撃性に優れる多価フェノール系エポキシ樹脂が好ましく、特にビスフェノール型エポキシ樹脂が好ましい。

【0033】

硬化剤としては、従来公知のものを使用でき、多価フェノール類、酸無水物類、多価アミン類から選ばれる少なくとも1種の硬化剤が用いられる。フェノール類としては、フェノールノボラック樹脂、クレゾールノボラック樹脂等のノボラック型フェノール樹脂、ビスフェノールA、ビスフェノールF等のビスフェノール型フェノール樹脂等が挙げられる。酸無水物類としては、無水トリメリット酸、無水ピロメリット酸等が挙げられる。アミン類としては、ジシアンジアミド、ヒドラジド化合物、メラミン等が挙げられる。これらは必要に応じて2種類以上の組み合わせで使用してもよい。硬化剤の配合量としては、エポキシ樹脂中のエポキシ基の化学量論量と硬化剤中のエポキシ基と反応する官能基の化学量論量とが同量となるように配合することが好ましい。

【0034】

上記した潜在性硬化促進剤は、エポキシ樹脂の硬化促進剤として使用することができる。潜在性硬化促進剤の含有量は、エポキシ樹脂100質量部に対して、0.1〜50質量部である。潜在性硬化促進剤の含有量が0.1質量部未満であると、エポキシ樹脂を十分に硬化させることができないおそれがある。また、潜在性硬化促進剤の含有量が50質量部を超えると、熱硬化性樹脂組成物への分散が困難となるおそれがあり、また熱硬化性樹脂組成物の粘度が過度に上昇するおそれがある。潜在性硬化促進剤の含有量は、エポキシ樹脂100質量部に対して、0.5〜30質量部がより好ましく、1〜15質量部がさらに好ましい。

【0035】

熱硬化性樹脂組成物には、上記必須成分に加えて、必要に応じて、かつ本発明の趣旨に反しない限度において、例えば、溶融シリカ、結晶シリカ、アルミナ、窒化珪素、二酸化チタン、水酸化アルミニウム、水酸化マグネシウム、繊維状シリカ、ガラス繊維、低膨張無機素材等の無機充填材を含有させることができる。これらの無機充填材は、1種を単独で使用してもよいし、2種以上を混合して使用してもよい。

【0036】

また、熱硬化性樹脂組成物には、必要に応じて、カップリング剤や、カーボンブラック等の着色剤、臭素化エポキシ樹脂、酸化アンチモン等の難燃剤、リン系やリン・窒素系の難燃剤、シリコーンオイル、シリコーンゴム等の低応力剤、天然ワックス、合成ワックス等の離型剤、イオン捕捉剤等を配合することができる。

【0037】

このような熱硬化性樹脂組成物は、潜在性硬化促進剤、エポキシ樹脂、および硬化剤の必須成分、その他の必要に応じて添加される成分を配合し、混合して、製造することができる。混合方法としては、公知の混合方法を用いることができ、例えば、3本ロールミル、ビーズミル、ボールミル、プラネタリーミキサーを用いる方法が挙げられる。熱硬化性樹脂組成物の硬化条件としては、必ずしも限定されるものではないが、例えば80〜150℃で1〜12時間の加熱硬化が好ましい。

【実施例】

【0038】

本発明を以下に示す実施例により説明するが、本発明はこれらの実施例に限定されるものではない。以下の合成例、実施例、比較例における各種評価は次のようにして実施した。

【0039】

[平均粒径]

平均粒径は、レーザー回折式粒度分布測定装置(堀場製作所製、商品名:LA−500)を用いて測定した。

【0040】

[ゲルタイム]

ゲルタイムは、約1gのサンプルを熱盤上175℃にて測定した。

【0041】

[硬化性]

硬化性は、DSC測定機(セイコーインスツルメンツ社製)において2℃/minで昇温させた時に得られるDSC曲線において、発熱ピークの変曲点における接線とベースラインとの交点温度を硬化性とした。

【0042】

[貯蔵安定性]

貯蔵安定性は、E型粘度計(東機産業株式会社製、商品名:VISCONIC EHD型)を用いて25℃、1rpmにより粘度測定を行い、各エポキシ樹脂組成物を40℃、1週間保存し、保存前後の粘度上昇率とした。粘度上昇率が2倍未満であれば「A」、2倍以上5倍未満であれば「B」、5倍以上であれば「C」、ゲル化すれば「×」とした。

【0043】

合成例1

フェノール樹脂(エア・ウォーター・ベルパール製、商品名:ベルパールS890、重量平均分子量:10,000)10.0gに10%水酸化ナトリウム水溶液90gを加えフェノール樹脂のアルカリ塩水溶液を調製した。別途、300mlのセパラブルフラスコに粉砕した2−フェニルイミダゾール(四国化成製、商品名:2PZ)10.0g、純水100mlを入れ、室温で撹拌を行い、分散液を調製した。この分散液に上記フェノール樹脂のアルカリ塩水溶液27.5g、エピクロロヒドリン2.0gを加え室温で2時間撹拌を行い、40℃まで昇温した後2時間撹拌を行い、純水でよく洗浄した後、乾燥させてマイクロカプセル型潜在性硬化促進剤を得た。平均粒径は26.3μmであった。図2に、このようにして得られたマイクロカプセル型潜在性硬化促進剤のSEM写真を示す。

【0044】

合成例2

フェノール樹脂(エア・ウォーター・ベルパール製、商品名:ベルパールS890、重量平均分子量:10,000)10.0gに10%水酸化ナトリウム水溶液90.0gを加えフェノール樹脂のアルカリ塩水溶液を調製した。別途、300mlのセパラブルフラスコに粉砕した2−フェニルイミダゾール(四国化成製、商品名:2PZ)2.0g、純水20mlを入れ室温で撹拌を行い、分散液を調製した。この分散液に上記フェノール樹脂のアルカリ塩水溶液20.0g、エピクロロヒドリン1.5gを加え室温で2時間撹拌を行い、40℃まで昇温した後2時間撹拌を行い、純水でよく洗浄した後、乾燥させてマイクロカプセル型潜在性硬化促進剤を得た。平均粒径は21.3μmであった。

【0045】

合成例3

フェノール樹脂(エア・ウォーター・ベルパール製、商品名:ベルパールS890、重量平均分子量:10,000)10.0gに10%水酸化ナトリウム水溶液90.0gを加えフェノール樹脂のアルカリ塩水溶液を調製した。別途、300mlのセパラブルフラスコに粉砕した2−フェニルイミダゾール(四国化成製、商品名:2PZ)1.0g、純水10mlを入れ室温で撹拌を行い、分散液を調製した。この分散液に上記したフェノール樹脂のアルカリ塩水溶液40.0g、エピクロロヒドリン3.1gを加え室温で2時間撹拌を行い、40℃まで昇温した後2時間撹拌を行い、純水でよく洗浄した後、乾燥させてマイクロカプセル型潜在性硬化促進剤を得た。平均粒径は14.2μmであった。

【0046】

合成例4

フェノール樹脂(昭和電工製、商品名:BRG557、重量平均分子量:500)10.0gに10%水酸化ナトリウム水溶液90gを加えフェノール樹脂のアルカリ塩水溶液を調製した。別途、300mlのセパラブルフラスコに粉砕した2−フェニルイミダゾール(四国化成製、商品名:2PZ)2.0g、純水40mlを入れ室温で撹拌を行い、分散液を調製した。この分散液に上記したフェノール樹脂のアルカリ塩水溶液20.0g、エピクロロヒドリン1.5gを加え室温で2時間撹拌を行い、40℃まで昇温した後2時間撹拌を行い、純水でよく洗浄した後、乾燥させてマイクロカプセル型潜在性硬化促進剤を得た。平均粒径は24.9μmであった。

【0047】

合成例5

フェノール樹脂(エア・ウォーター・ベルパール製、商品名:ベルパールS890、重量平均分子量:10,000)10.0gに10%水酸化ナトリウム水溶液100.0gを加えフェノール樹脂のアルカリ塩水溶液を調製した。別途、300mlのセパラブルフラスコに粉砕した2−フェニル−4−メチルイミダゾール(四国化成製、商品名:2P4MZ)3.0g、純水100mlを入れ室温で撹拌を行い、分散液を調製した。この分散液に上記したフェノール樹脂のアルカリ塩水溶液33.3gを加えしばらく撹拌した。次に、エピクロロヒドリン4.1gを加え60℃で2時間撹拌を行い、冷却後純水でよく洗浄した後、乾燥させてマイクロカプセル型潜在性硬化促進剤を得た。平均粒径は47.7μmであった。

【0048】

比較合成例

フェノール樹脂(エア・ウォーター・ベルパール製、商品名:ベルパールS890、重量平均分子量:10,000)10gに10%水酸化ナトリウム水溶液100gを加えフェノール樹脂のアルカリ塩水溶液を調製した。別途、300mlのセパラブルフラスコに粉砕した2−フェニルイミダゾール(四国化成製、商品名:2PZ)10.0g、純水100mlを入れ室温で撹拌を行い、分散液を調製した。この分散液に上記したフェノール樹脂のアルカリ塩水溶液27.49gを加えしばらく撹拌した。室温で3時間撹拌を行い、さらに60℃まで昇温した後2時間撹拌を行い、冷却後純水でよく洗浄した。その後、乾燥させて粉体状の硬化促進剤を得たが、破覆されていなかった。図3に、このようにして得られた被覆されていない硬化促進剤のSEM写真を示す。

【0049】

実施例1〜5、比較例1〜2

実施例1〜5の熱硬化性樹脂組成物として、合成例1〜5で得られた潜在性硬化促進剤を用いて表1に示すような組成となるように配合を行ってエポキシ樹脂組成物を得た。また、比較例1〜2の熱硬化性樹脂組成物として、カプセル化されていない2−フェニルイミダゾール(四国化成製、商品名:2PZ)または2−フェニル−4−メチルイミダゾール(四国化成製、商品名:2P4MZ)を用いてエポキシ樹脂組成物を得た。これらのエポキシ樹脂組成物について上記評価を行った。結果を表1に示す。

【0050】

【表1】

【0051】

表1から明らかなように、活性水素を有するアミン化合物をフェノール樹脂のアルカリ塩とエピクロロヒドリンとの反応物で被覆した潜在性硬化促進剤を含有するエポキシ樹脂組成物は、潜在性が高く優れた貯蔵安定性を有することがわかる。

【符号の説明】

【0052】

1…潜在性硬化促進剤、2…コア、3…シェル

【特許請求の範囲】

【請求項1】

活性水素を有するアミン化合物を含有するコアと、

前記コアを被覆し、フェノール樹脂のアルカリ塩とエピクロロヒドリンとの反応物を含有する有機層からなるシェルと

を有することを特徴とする潜在性硬化促進剤。

【請求項2】

前記活性水素を有するアミン化合物がイミダゾール化合物である請求項1記載の潜在性硬化促進剤。

【請求項3】

請求項1または2記載の潜在性硬化促進剤、エポキシ樹脂、および硬化剤を含有する熱硬化性樹脂組成物であって、

前記エポキシ樹脂100質量部に対して前記潜在性硬化促進剤を0.1〜50質量部含有することを特徴とする熱硬化性樹脂組成物。

【請求項4】

請求項1または2記載の潜在性硬化促進剤の製造方法であって、

前記コアとなる活性水素を有するアミン化合物を水系媒体に懸濁させる工程と、

前記水系媒体中でフェノール樹脂のアルカリ塩とエピクロロヒドリンとを反応させることにより前記シェルとなる有機層を形成する工程と

を有することを特徴とする潜在性硬化促進剤の製造方法。

【請求項1】

活性水素を有するアミン化合物を含有するコアと、

前記コアを被覆し、フェノール樹脂のアルカリ塩とエピクロロヒドリンとの反応物を含有する有機層からなるシェルと

を有することを特徴とする潜在性硬化促進剤。

【請求項2】

前記活性水素を有するアミン化合物がイミダゾール化合物である請求項1記載の潜在性硬化促進剤。

【請求項3】

請求項1または2記載の潜在性硬化促進剤、エポキシ樹脂、および硬化剤を含有する熱硬化性樹脂組成物であって、

前記エポキシ樹脂100質量部に対して前記潜在性硬化促進剤を0.1〜50質量部含有することを特徴とする熱硬化性樹脂組成物。

【請求項4】

請求項1または2記載の潜在性硬化促進剤の製造方法であって、

前記コアとなる活性水素を有するアミン化合物を水系媒体に懸濁させる工程と、

前記水系媒体中でフェノール樹脂のアルカリ塩とエピクロロヒドリンとを反応させることにより前記シェルとなる有機層を形成する工程と

を有することを特徴とする潜在性硬化促進剤の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−79324(P2013−79324A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−219925(P2011−219925)

【出願日】平成23年10月4日(2011.10.4)

【出願人】(390022415)京セラケミカル株式会社 (424)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月4日(2011.10.4)

【出願人】(390022415)京セラケミカル株式会社 (424)

【Fターム(参考)】

[ Back to top ]