潜晶質マグネシア及びその製造方法

【課題】 高含水土の脱水固化処理に適した潜晶質マグネシア及びその製造方法を提供することを目的とする。また、その脱水固化処理において、脱水時間が短く、且つ、十分な脱水ケーキ強度が得られる脱水固化処理方法を提供することを目的とする。

【解決手段】

水酸化マグネシウム及び/又は炭酸マグネシウムを300℃以上、1000℃未満で加熱し、潜晶質マグネシアを製造する。この潜晶質マグネシアは、波長1.5405Åにおける粉末X線回折スペクトルが、2θ=42.8°±0.3°にピークの頂点を有し、該ピークのベースラインを基準とした半値幅が0.32〜1.5°である。この潜晶質マグネシアを含水比100質量%以上の高含水土の固形成分1t当たり30〜300kg混合した後、脱水機により脱水してケーキとすることにより、高含水土の脱水固化処理が可能となる。

【解決手段】

水酸化マグネシウム及び/又は炭酸マグネシウムを300℃以上、1000℃未満で加熱し、潜晶質マグネシアを製造する。この潜晶質マグネシアは、波長1.5405Åにおける粉末X線回折スペクトルが、2θ=42.8°±0.3°にピークの頂点を有し、該ピークのベースラインを基準とした半値幅が0.32〜1.5°である。この潜晶質マグネシアを含水比100質量%以上の高含水土の固形成分1t当たり30〜300kg混合した後、脱水機により脱水してケーキとすることにより、高含水土の脱水固化処理が可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、浚渫底質や建設汚泥等の高含水土を脱水固化処理するために適した潜晶質マグネシア及びその製造方法に関する。

【背景技術】

【0002】

近年、河川や湖沼等において、水質改善を目的とした浚渫作業が多く行われているが、大量に発生する浚渫底質の処理が問題となっている。また、建設工事現場から排出される建設汚泥も処分地不足が問題となっており、その減容化、処理技術の効率化や脱水ケーキの有効利用技術の開発が望まれている。

【0003】

これらの浚渫底質や建設汚泥の多くは高含水泥状物であり、通常の箱型ダンプ等での輸送が困難であることから、脱水処理を施して固形化されている。また、脱水濾過による減容化のさいには、必要に応じて、加水して円滑な濾過操作が行われる。脱水処理には、フィルタープレスに代表される各種機械脱水方法が採用されているが、泥水中には土粒子として粘土や微細なシルトが多量に含まれ脱水し難い場合が多く、一般に脱水前に予め無機系あるいは有機系凝集剤が添加され、脱水速度の向上が図られている。無機系凝集剤としてはPAC(ポリ塩化アルミニウム)があり、少量の消石灰と併用することにより濾水を酸性化しないようにするが、凝集した脱水ケーキは強度がないため、別途、強度を高めるための処理を行なう必要がある。

【0004】

脱水ケーキの強度を高めるためには、含水比を過度に低減しない脱水機(例えばベルトプレス等)で比較的軟らかい脱水ケーキとし、これにセメント、セメント系固化材や石灰系固化材を添加・混合するか、または対象とする泥水に事前にセメント、セメント系固化材や石灰系固化材を添加し機械脱水する方法が採られている。

【0005】

前者の脱水ケーキにセメント、固化材等を添加・混合する方式では、脱水処理後の脱水ケーキがある程度の強度を有している場合が多く、セメント、固化材等との混合が不十分となり、均質な改良土が得られなかったり、セメント、固化材等の所要添加量が増加し経済的でなくなる。

一方、後者の高含水土に予めセメント、固化材等を添加したのち機械脱水する場合には、一般に固化強度の高い脱水ケーキが得られるが、セメントや石灰の未水和物や水和物が濾布の目詰りを起こし、脱水速度の著しい低下を引起す。さらに、セメント、固化材等による濾水の強アルカリ化によって高含水土中の有機物が多量に溶出しCODが増加するといった問題がある。

【0006】

これらの問題点の一部を解決する手段として、高含水土等にマグネシアを主成分とした処理剤を添加する方法が開示されている。

【0007】

例えば、特許文献1には、酸化マグネシウムと酸性固化助剤との混合物を浚渫工事及びシールド工事から発生したヘドロ又は泥水を脱水機で脱水する前工程として添加することが開示され、また、脱水ケーキが強度を有し、pHが8.7であったことが開示されている。

【0008】

また、特許文献2には、700〜1000℃で焼成され、粉末度が4000cm2/g以上に調整された酸化マグネシウムを汚染土壌に添加・混合する汚染物質の不溶化する方法において、汚染土壌等の含水比を、脱水機を用いて低下させ、固化・不溶化する方法が開示されている。その際、酸化マグネシウムは、濾布への目詰まり等の影響が小さく、また、脱水時間の短縮に効果があり、脱水後の処理土からの汚染物質の溶出濃度を低減できることが記述されている。

【0009】

【特許文献1】特開2002−206090号公報(第4頁、第3実施例)

【特許文献2】特開2003−334526号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、これら酸化マグネシウムを添加した高含水土を脱水処理する場合、脱水速度は種々の要因によって大きく影響を受けるが、その詳細は充分検討されておらず、また開示されていないのが現状である。

【0011】

そこで、本発明は、高含水土の脱水固化処理に適した潜晶質マグネシア及びその製造方法を提供することを目的とする。また、その脱水固化処理において、脱水時間が短く、且つ、十分な脱水ケーキ強度が得られる脱水固化処理方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

高含水土等の脱水速度に及ぼす各種要因の影響を種々検討した結果、潜晶質マグネシアのキャラクターおよび高含水土に潜晶質マグネシアを添加した後の攪拌時間が濾過速度に大きく影響することを見出し、本発明に至った。

すなわち、本発明は、波長1.5405Åにおける粉末X線回折スペクトルが、2θ=42.8°±0.3°にピークの頂点を有し、該ピークのベースラインを基準とした半値幅が0.32〜1.5°である潜晶質マグネシアに関する。

また、本発明は、水酸化マグネシウム及び/又は炭酸マグネシウムを300℃以上、1000℃未満で加熱する潜晶質マグネシアの製造方法に関する。

また、本発明は、含水比100質量%以上の高含水土に対し、潜晶質マグネシアを高含水土の固形成分1t当たり30〜300kg混合した後、脱水機により脱水してケーキとする高含水土の脱水固化処理方法に関する。

【発明の効果】

【0013】

本発明によれば、河川、湖沼あるいは港湾等に堆積する底質やその浚渫土の脱水・減容化が可能となる。

【発明を実施するための最良の形態】

【0014】

以下、本発明に係る潜晶質マグネシア、その製造方法、及び高含水土の脱水固化処理方法について記述する。

【0015】

<潜晶質マグネシア>

本発明に係る潜晶質マグネシアの好適な実施形態について説明する。潜晶質マグネシアとは、マグネシア(酸化マグネシウム)のうち、400から1000℃未満の低温焼成で得られる活性度の高いマグネシアのことをいう。

本発明の潜晶質マグネシアのキャラクター指標としては、1000℃での強熱減量、結晶性またはBET比表面積があげられる。

これらのうち、強熱減量は、1000℃において、0.3〜25.0質量%、好ましくは0.5〜24.0質量%、より好ましくは3.0〜10.0質量%である。0.3質量%未満であると脱水時間を短縮できず、25.0質量%を超えると脱水ケーキの固化強度が不十分であり、好ましくない。

結晶性は、X線回折ピークで評価出来るものであり、波長1.5405Åにおける粉末X線回折スペクトルが、2θ=42.8°±0.3°にピークを有し、そのピークのベースラインを基準とした半値幅が0.32〜1.5°、好ましくは0.5〜1.3°である。半値幅が0.32°未満であると脱水時間を短縮できず、1.5°を超えると脱水ケーキの固化強度が不十分となる。半値幅が0.5〜1.3°であると、適度な結晶性を有し、より脱水時間が短縮可能である。また、ピーク強度は1000〜35000counts、好ましくは2000〜13000countsである。

BET比表面積は15〜200cm2/g、好ましくは20〜150cm2/gである。15cm2/g未満であると、脱水時間を短縮できず、200cm2/gより大きくしてもそれ以上の効果が得られない。

【0016】

<潜晶質マグネシアの製造方法>

次に、本発明に係る潜晶質マグネシアの製造方法の好適な実施形態について説明する。

潜晶質マグネシアを製造するに当たっては、原料としてマグネサイト(炭酸マグネシウム)および水酸化マグネシウムの何れも使用できるが、原料が異なれば、当然のことながら適正な加熱分解温度は異なる。マグネサイトでは600℃以上、1000℃未満、好ましくは700℃〜900℃、水酸化マグネシウムでは概ね300℃以上、1000℃未満、好ましくは400℃以上、700℃未満の範囲にある。これらの温度範囲であれば、上記のような適正なキャラクター指標を示す潜晶質マグネシアが得られる。

【0017】

<高含水土の脱水固化処理方法>

次に、本発明に係る高含水土の脱水固化処理方法の好適な実施形態について説明する。

本発明の処理対象物は、河川、湖沼あるいは港湾等に堆積する底質やその浚渫土、また、建設泥土あるいは建設残土に加水、水洗・分級(砂礫分離)後の高含水土、あるいはこれに類似した高含水土等である。

【0018】

含水比100質量%以上、好ましくは300〜600質量%の浚渫低泥や建設汚泥等の高含水土と上記の潜晶質マグネシアを、高含水土の固形成分1t当たり30〜300kgの割合で混合する。さらに脱水機で脱水して脱水ケーキにする。脱水処理に当たっては、脱水前の高含水土に潜晶質マグネシアを添加・混合し、その後、フィルタープレス等の公知の脱水機で脱水処理する。これにより、濾布の目詰まりや有機物の溶出が少なく、且つ、土木材料として再利用するに必要なコーン指数400kN/m2以上の強度を得ることが出来る。脱水処理は、必要に応じて対象とする高含水土が濾過しやすいように加水しても良い。なお、上記フィルタープレスのポンプ圧力は低圧、中圧および高圧の何れのものも使用できる。

【0019】

潜晶質マグネシアの添加量は、30〜300kg/t・ds、好ましくは30〜100kg/t・dsの範囲で、脱水処理時間、ケーキ強度、処理コスト等を考慮して設定する。この場合、予め小型フィルタープレス等で実際の高含水土による事前試験を行い、最適脱水条件を求めておくことが有効である。

脱水処理は、高含水土と潜晶質マグネシアとの混合時間が極めて重要であり、その適正範囲は0.5〜2時間、好ましくは0.5〜1時間である。混合時間が0.5時間未満では、潜晶質マグネシアの水和率が過少で高含水土中の微細土粒子の凝集力が不十分となり、脱水時間が短縮できない。また、混合時間が2時間を超過すると、高含水土と潜晶質マグネシアの混合から脱水までの脱水工程全体の所要時間が長くなることのほかに、脱水ケーキの固化強度の低下や濾水中のCODが上昇するため好ましくない。なお、適正な混合時間は、潜晶質マグネシアの活性度によっても変化するので注意する必要がある。

【実施例】

【0020】

以下に実施例を具体的に詳細に説明するが、本発明は、下記実施例に限定されるものではない。

【0021】

[潜晶質マグネシアの調製]

潜晶質マグネシアの原料としては、宇部マテリアルズ(株)製の水酸化マグネシウムUD653を使用した。

表1に、使用した水酸化マグネシウムUD653の化学分析結果、平均粒径およびBET比表面積を示す。

なお、化学分析はJIS K 8001:1998「試薬試験方法通則」に則って測定した。

平均粒径は(株)堀場製作所製レーザー回折式粒度分布測定装置LA−500Aによって測定した。

また、BET比表面積は、日本ベル(株)製BELSORP−miniを用いて測定した。BET比表面積は、吸着ガスとして窒素を用い、定容法により測定した吸着等温線にBET式を適用することで用いられる潜晶質マグネシアの表面積であり、JIS R 1626:1996「ファインセラミックス粉体の気体吸着BET法による比表面積の測定方法」で求められる。ここで、試料の前処理は、窒素雰囲気下で200℃に加熱して行った。

【0022】

【表1】

【0023】

上記、水酸化マグネシウムUD653 100g/バッチをヤマト科学(株)製の電気炉により、400、600、900、および1000℃でそれぞれ15分間加熱を繰返し、15分間の加熱前後の質量差が0.05重量%以内になるまで焼成し、粉体状の潜晶質マグネシアを得た。得られた潜晶質マグネシアのキャラクター指標をX線回折測定及び強熱原料より求めた。

X線回折装置は、理学電機(株)製RINT−2500Vを用い、その測定条件は以下の通りとした。

管球:Cu、管電流:130mA、管電圧:50kV、サンプリング幅:0.02°、走査速度:4°/min、波長:1.5405Å、測定回折角範囲(2θ):5°〜70°

【0024】

また、強熱減量は、JIS R 5202:1999「ポルトランドセメントの化学分析方法」8.強熱減量の定量方法に則って、1000℃の強熱減量を測定した。平均粒径、BET比表面積は上記と同様の方法で測定した。

X線回折測定によるピーク位置、半値幅、強熱減量、平均粒径、並びにBET比表面積の結果を表2に示す。

【0025】

【表2】

また、400℃および1000℃で加熱した潜晶質マグネシアのCuKα線によるX線回折測定結果の一例を図1〜図4に示す。

図1に示すX線回折の結果では、37.9°に原料の水酸化マグネシウムのピーク、42.72°にマグネシアのピークが確認された。このマグネシアのピークの左右のボトムにベースラインBを引き(ピークの裾野を線で結び)、このベースラインBからのピークの高さを基準にして半値幅を求めたところ、2θ=42.10°と2θ=43.325°で半値となり、半値幅は1.225°であった。

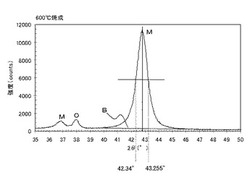

図2に示すX線回折の結果では、37.9°の原料の水酸化マグネシウムのピークは極端に小さくなり、42.8°のマグネシアのピークは大きくなっていた。このマグネシアのピークの半値幅を求めたところ、2θ=42.34°と2θ=43.255°で半値となり、半値幅は0.915°であった。

図3に示すX線回折の結果では、37.9°の原料の水酸化マグネシウムのピークは無くなり、42.88°のマグネシアのピークは大きくなっていた。このマグネシアのピークの半値幅を求めたところ、2θ=42.69°と2θ=43.06°で半値となり、半値幅は0.370°であった。

図4に示すX線回折の結果では、37.9°の原料の水酸化マグネシウムのピークは無く、42.88°のマグネシアのピークは更に大きくなっていた。このマグネシアのピークの半値幅を求めたところ、2θ=42.73°と2θ=43.03°で半値となり、半値幅は0.300°であった。

【0026】

[脱水ケーキの調整]

(1)試料土

試料土としては、静岡県の港湾浚渫底質A(含水比440質量%、シルト・粘土分58.9質量%、有機物含有量1.96質量%)、岡山県の湖沼浚渫底質B(含水比527質量%、シルト・粘土分98.0質量%、有機物含有量6.18質量%)および茨城県の湖沼浚渫底質C(含水比804質量%、シルト・粘土分99.0質量%、有機物含有量11.17質量%)の3種の高含水土を使用した

【0027】

(2)脱水時間の測定

上記(1)の浚渫底質Aに上記[潜晶質マグネシアの調整]で得られた潜晶質マグネシアを所定量添加した後、新東科学(株)製スリーワンモータBL600(羽根の形状:プロペラ翼×2枚、回転数:400rpm)で0.5時間攪拌混合した。

さらに、小型フィルタープレス[400mm×400mm×15mm×9室(濾室総容積15リットル)、ポンプ圧力:0.4MPa、流量:0.8m3/h]で脱水し、脱水開始から脱水終了までの脱水時間を測定した。表3の「脱水時間」の欄にその測定結果を示す。

なお、従来工法であるPACおよび消石灰系凝集剤、またはセメント系固化材ユースタビラー10(宇部三菱セメント(株)製)を脱水固化処理剤として使用した結果も表2に併記した。PACおよび消石灰系凝集剤の攪拌混合時間は、潜晶質マグネシアの0.5時間と比べ短時間である0.17時間としたが、これは凝集体が短時間で生成し、これ以上混合しても効果は少なく、逆に凝集体が壊れる場合があるためである。

【0028】

(3)コーン指数の測定

上記(2)に示した方法で浚渫底質Aを脱水し、脱水ケーキを得た。その脱水ケーキを温度20℃、湿度96%の恒温恒湿槽内で7日間湿空養生後、解きほぐし、9.5mm以下の粒群を直径10cm、容量1リットルのモールドに締固め、JIS A 1228:2000「締固めた土のコーン指数試験方法」に則った方法でコーン指数を測定した。ちなみに、コーン指数400kN/m2以上の改良土は、第3種改良土に相当する。表3の「コーン指数」の欄にその測定結果を示す。

【0029】

(4)CODの測定

上記(3)で得られた濾水をJIS K 0102−17:1998「工業排水試験方法(100℃における過マンガン酸カリウムによる酸素消費量(CODMn))」によりCODを測定した。表3の「濾水COD」の欄にその測定結果を示す。

表3より、本発明の潜晶質マグネシア(実施例1〜3、脱水固化処理材No.1〜3)は、従来工法であるPAC+消石灰系凝集剤(比較例2、脱水固化処理材No.5)と同等の脱水時間、COD量であった。コーン指数は土木材料として再利用可能な400kN/m2以上の固化強度が得られた。

加熱処理温度が1000℃と高い潜晶質マグネシア(比較例1、脱水固化処理材No.4)は、脱水時間が35分と著しく長くなった。

【0030】

【表3】

【0031】

[攪拌混合時間の影響の評価]

攪拌混合時間の影響を調べるために、攪拌混合時間を0.33、0.5、1.0、2.0、3.5時間と変えて、その影響を調べた。潜晶質マグネシアは900℃で加熱したNo.4のものを用い、試料土は底質Aを用いた。

攪拌混合方法、脱水時間、コーン指数、CODの測定は上記(1)〜(4)と同様な方法で行なった。表4に、その結果を示す。

表4より、攪拌混合時間を0.5〜2.0時間とすれば(実施例3〜5)、脱水時間、コーン指数、COD量は問題無いことが分かる。攪拌混合時間が0.33時間と短か過ぎる場合(比較例5)は、脱水時間が20分と長くなり、逆に3.5時間と長すぎる場合(比較例6)は、CODが20.1mg/Lと高く、コーン指数が315kN/m2と低かった。

【0032】

【表4】

【0033】

[底質の種類による影響の評価]

底質の種類による影響を調べるために、上記「(1)試料土」を底質B、Cに変えて評価を行なった。潜晶質マグネシアは600℃で加熱したNo.2のものを用いた。

攪拌混合方法、脱水時間、コーン指数、CODの測定は上記(1)〜(4)と同様な方法で行なった。表5に、その結果を示す。

表5より、底質B、Cの場合でも、本発明の潜晶質マグネシアを用いれば(実施例6、7)、PAC+消石灰系凝集剤(比較例7,8)と比較して、脱水時間、コーン指数は優れ、CODは同等であった。

なお、PAC+消石灰系凝集剤の添加量は、各底質で脱水時間が最短となるようにした。具体的には、底質Bの場合、PACを60kg/t・ds、消石灰を12kg/t・dsとし、底質Cの場合、PACを120kg/t・ds、消石灰を24kg/t・dsとした。

【0034】

【表5】

【図面の簡単な説明】

【0035】

【図1】水酸化マグネシウムを温度400℃で焼成した後の潜晶質マグネシアのX線回折測定結果を示したグラフである。

【図2】水酸化マグネシウムを温度600℃で焼成した後の潜晶質マグネシアのX線回折測定結果を示したグラフである。

【図3】水酸化マグネシウムを温度900℃で焼成した後の潜晶質マグネシアのX線回折測定結果を示したグラフである。

【図4】水酸化マグネシウムを温度1000℃で焼成した後の潜晶質マグネシアのX線回折測定結果を示したグラフである。

【符号の説明】

【0036】

O…Mg(OH)2、M…MgO、B…ベースライン。

【技術分野】

【0001】

本発明は、浚渫底質や建設汚泥等の高含水土を脱水固化処理するために適した潜晶質マグネシア及びその製造方法に関する。

【背景技術】

【0002】

近年、河川や湖沼等において、水質改善を目的とした浚渫作業が多く行われているが、大量に発生する浚渫底質の処理が問題となっている。また、建設工事現場から排出される建設汚泥も処分地不足が問題となっており、その減容化、処理技術の効率化や脱水ケーキの有効利用技術の開発が望まれている。

【0003】

これらの浚渫底質や建設汚泥の多くは高含水泥状物であり、通常の箱型ダンプ等での輸送が困難であることから、脱水処理を施して固形化されている。また、脱水濾過による減容化のさいには、必要に応じて、加水して円滑な濾過操作が行われる。脱水処理には、フィルタープレスに代表される各種機械脱水方法が採用されているが、泥水中には土粒子として粘土や微細なシルトが多量に含まれ脱水し難い場合が多く、一般に脱水前に予め無機系あるいは有機系凝集剤が添加され、脱水速度の向上が図られている。無機系凝集剤としてはPAC(ポリ塩化アルミニウム)があり、少量の消石灰と併用することにより濾水を酸性化しないようにするが、凝集した脱水ケーキは強度がないため、別途、強度を高めるための処理を行なう必要がある。

【0004】

脱水ケーキの強度を高めるためには、含水比を過度に低減しない脱水機(例えばベルトプレス等)で比較的軟らかい脱水ケーキとし、これにセメント、セメント系固化材や石灰系固化材を添加・混合するか、または対象とする泥水に事前にセメント、セメント系固化材や石灰系固化材を添加し機械脱水する方法が採られている。

【0005】

前者の脱水ケーキにセメント、固化材等を添加・混合する方式では、脱水処理後の脱水ケーキがある程度の強度を有している場合が多く、セメント、固化材等との混合が不十分となり、均質な改良土が得られなかったり、セメント、固化材等の所要添加量が増加し経済的でなくなる。

一方、後者の高含水土に予めセメント、固化材等を添加したのち機械脱水する場合には、一般に固化強度の高い脱水ケーキが得られるが、セメントや石灰の未水和物や水和物が濾布の目詰りを起こし、脱水速度の著しい低下を引起す。さらに、セメント、固化材等による濾水の強アルカリ化によって高含水土中の有機物が多量に溶出しCODが増加するといった問題がある。

【0006】

これらの問題点の一部を解決する手段として、高含水土等にマグネシアを主成分とした処理剤を添加する方法が開示されている。

【0007】

例えば、特許文献1には、酸化マグネシウムと酸性固化助剤との混合物を浚渫工事及びシールド工事から発生したヘドロ又は泥水を脱水機で脱水する前工程として添加することが開示され、また、脱水ケーキが強度を有し、pHが8.7であったことが開示されている。

【0008】

また、特許文献2には、700〜1000℃で焼成され、粉末度が4000cm2/g以上に調整された酸化マグネシウムを汚染土壌に添加・混合する汚染物質の不溶化する方法において、汚染土壌等の含水比を、脱水機を用いて低下させ、固化・不溶化する方法が開示されている。その際、酸化マグネシウムは、濾布への目詰まり等の影響が小さく、また、脱水時間の短縮に効果があり、脱水後の処理土からの汚染物質の溶出濃度を低減できることが記述されている。

【0009】

【特許文献1】特開2002−206090号公報(第4頁、第3実施例)

【特許文献2】特開2003−334526号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、これら酸化マグネシウムを添加した高含水土を脱水処理する場合、脱水速度は種々の要因によって大きく影響を受けるが、その詳細は充分検討されておらず、また開示されていないのが現状である。

【0011】

そこで、本発明は、高含水土の脱水固化処理に適した潜晶質マグネシア及びその製造方法を提供することを目的とする。また、その脱水固化処理において、脱水時間が短く、且つ、十分な脱水ケーキ強度が得られる脱水固化処理方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

高含水土等の脱水速度に及ぼす各種要因の影響を種々検討した結果、潜晶質マグネシアのキャラクターおよび高含水土に潜晶質マグネシアを添加した後の攪拌時間が濾過速度に大きく影響することを見出し、本発明に至った。

すなわち、本発明は、波長1.5405Åにおける粉末X線回折スペクトルが、2θ=42.8°±0.3°にピークの頂点を有し、該ピークのベースラインを基準とした半値幅が0.32〜1.5°である潜晶質マグネシアに関する。

また、本発明は、水酸化マグネシウム及び/又は炭酸マグネシウムを300℃以上、1000℃未満で加熱する潜晶質マグネシアの製造方法に関する。

また、本発明は、含水比100質量%以上の高含水土に対し、潜晶質マグネシアを高含水土の固形成分1t当たり30〜300kg混合した後、脱水機により脱水してケーキとする高含水土の脱水固化処理方法に関する。

【発明の効果】

【0013】

本発明によれば、河川、湖沼あるいは港湾等に堆積する底質やその浚渫土の脱水・減容化が可能となる。

【発明を実施するための最良の形態】

【0014】

以下、本発明に係る潜晶質マグネシア、その製造方法、及び高含水土の脱水固化処理方法について記述する。

【0015】

<潜晶質マグネシア>

本発明に係る潜晶質マグネシアの好適な実施形態について説明する。潜晶質マグネシアとは、マグネシア(酸化マグネシウム)のうち、400から1000℃未満の低温焼成で得られる活性度の高いマグネシアのことをいう。

本発明の潜晶質マグネシアのキャラクター指標としては、1000℃での強熱減量、結晶性またはBET比表面積があげられる。

これらのうち、強熱減量は、1000℃において、0.3〜25.0質量%、好ましくは0.5〜24.0質量%、より好ましくは3.0〜10.0質量%である。0.3質量%未満であると脱水時間を短縮できず、25.0質量%を超えると脱水ケーキの固化強度が不十分であり、好ましくない。

結晶性は、X線回折ピークで評価出来るものであり、波長1.5405Åにおける粉末X線回折スペクトルが、2θ=42.8°±0.3°にピークを有し、そのピークのベースラインを基準とした半値幅が0.32〜1.5°、好ましくは0.5〜1.3°である。半値幅が0.32°未満であると脱水時間を短縮できず、1.5°を超えると脱水ケーキの固化強度が不十分となる。半値幅が0.5〜1.3°であると、適度な結晶性を有し、より脱水時間が短縮可能である。また、ピーク強度は1000〜35000counts、好ましくは2000〜13000countsである。

BET比表面積は15〜200cm2/g、好ましくは20〜150cm2/gである。15cm2/g未満であると、脱水時間を短縮できず、200cm2/gより大きくしてもそれ以上の効果が得られない。

【0016】

<潜晶質マグネシアの製造方法>

次に、本発明に係る潜晶質マグネシアの製造方法の好適な実施形態について説明する。

潜晶質マグネシアを製造するに当たっては、原料としてマグネサイト(炭酸マグネシウム)および水酸化マグネシウムの何れも使用できるが、原料が異なれば、当然のことながら適正な加熱分解温度は異なる。マグネサイトでは600℃以上、1000℃未満、好ましくは700℃〜900℃、水酸化マグネシウムでは概ね300℃以上、1000℃未満、好ましくは400℃以上、700℃未満の範囲にある。これらの温度範囲であれば、上記のような適正なキャラクター指標を示す潜晶質マグネシアが得られる。

【0017】

<高含水土の脱水固化処理方法>

次に、本発明に係る高含水土の脱水固化処理方法の好適な実施形態について説明する。

本発明の処理対象物は、河川、湖沼あるいは港湾等に堆積する底質やその浚渫土、また、建設泥土あるいは建設残土に加水、水洗・分級(砂礫分離)後の高含水土、あるいはこれに類似した高含水土等である。

【0018】

含水比100質量%以上、好ましくは300〜600質量%の浚渫低泥や建設汚泥等の高含水土と上記の潜晶質マグネシアを、高含水土の固形成分1t当たり30〜300kgの割合で混合する。さらに脱水機で脱水して脱水ケーキにする。脱水処理に当たっては、脱水前の高含水土に潜晶質マグネシアを添加・混合し、その後、フィルタープレス等の公知の脱水機で脱水処理する。これにより、濾布の目詰まりや有機物の溶出が少なく、且つ、土木材料として再利用するに必要なコーン指数400kN/m2以上の強度を得ることが出来る。脱水処理は、必要に応じて対象とする高含水土が濾過しやすいように加水しても良い。なお、上記フィルタープレスのポンプ圧力は低圧、中圧および高圧の何れのものも使用できる。

【0019】

潜晶質マグネシアの添加量は、30〜300kg/t・ds、好ましくは30〜100kg/t・dsの範囲で、脱水処理時間、ケーキ強度、処理コスト等を考慮して設定する。この場合、予め小型フィルタープレス等で実際の高含水土による事前試験を行い、最適脱水条件を求めておくことが有効である。

脱水処理は、高含水土と潜晶質マグネシアとの混合時間が極めて重要であり、その適正範囲は0.5〜2時間、好ましくは0.5〜1時間である。混合時間が0.5時間未満では、潜晶質マグネシアの水和率が過少で高含水土中の微細土粒子の凝集力が不十分となり、脱水時間が短縮できない。また、混合時間が2時間を超過すると、高含水土と潜晶質マグネシアの混合から脱水までの脱水工程全体の所要時間が長くなることのほかに、脱水ケーキの固化強度の低下や濾水中のCODが上昇するため好ましくない。なお、適正な混合時間は、潜晶質マグネシアの活性度によっても変化するので注意する必要がある。

【実施例】

【0020】

以下に実施例を具体的に詳細に説明するが、本発明は、下記実施例に限定されるものではない。

【0021】

[潜晶質マグネシアの調製]

潜晶質マグネシアの原料としては、宇部マテリアルズ(株)製の水酸化マグネシウムUD653を使用した。

表1に、使用した水酸化マグネシウムUD653の化学分析結果、平均粒径およびBET比表面積を示す。

なお、化学分析はJIS K 8001:1998「試薬試験方法通則」に則って測定した。

平均粒径は(株)堀場製作所製レーザー回折式粒度分布測定装置LA−500Aによって測定した。

また、BET比表面積は、日本ベル(株)製BELSORP−miniを用いて測定した。BET比表面積は、吸着ガスとして窒素を用い、定容法により測定した吸着等温線にBET式を適用することで用いられる潜晶質マグネシアの表面積であり、JIS R 1626:1996「ファインセラミックス粉体の気体吸着BET法による比表面積の測定方法」で求められる。ここで、試料の前処理は、窒素雰囲気下で200℃に加熱して行った。

【0022】

【表1】

【0023】

上記、水酸化マグネシウムUD653 100g/バッチをヤマト科学(株)製の電気炉により、400、600、900、および1000℃でそれぞれ15分間加熱を繰返し、15分間の加熱前後の質量差が0.05重量%以内になるまで焼成し、粉体状の潜晶質マグネシアを得た。得られた潜晶質マグネシアのキャラクター指標をX線回折測定及び強熱原料より求めた。

X線回折装置は、理学電機(株)製RINT−2500Vを用い、その測定条件は以下の通りとした。

管球:Cu、管電流:130mA、管電圧:50kV、サンプリング幅:0.02°、走査速度:4°/min、波長:1.5405Å、測定回折角範囲(2θ):5°〜70°

【0024】

また、強熱減量は、JIS R 5202:1999「ポルトランドセメントの化学分析方法」8.強熱減量の定量方法に則って、1000℃の強熱減量を測定した。平均粒径、BET比表面積は上記と同様の方法で測定した。

X線回折測定によるピーク位置、半値幅、強熱減量、平均粒径、並びにBET比表面積の結果を表2に示す。

【0025】

【表2】

また、400℃および1000℃で加熱した潜晶質マグネシアのCuKα線によるX線回折測定結果の一例を図1〜図4に示す。

図1に示すX線回折の結果では、37.9°に原料の水酸化マグネシウムのピーク、42.72°にマグネシアのピークが確認された。このマグネシアのピークの左右のボトムにベースラインBを引き(ピークの裾野を線で結び)、このベースラインBからのピークの高さを基準にして半値幅を求めたところ、2θ=42.10°と2θ=43.325°で半値となり、半値幅は1.225°であった。

図2に示すX線回折の結果では、37.9°の原料の水酸化マグネシウムのピークは極端に小さくなり、42.8°のマグネシアのピークは大きくなっていた。このマグネシアのピークの半値幅を求めたところ、2θ=42.34°と2θ=43.255°で半値となり、半値幅は0.915°であった。

図3に示すX線回折の結果では、37.9°の原料の水酸化マグネシウムのピークは無くなり、42.88°のマグネシアのピークは大きくなっていた。このマグネシアのピークの半値幅を求めたところ、2θ=42.69°と2θ=43.06°で半値となり、半値幅は0.370°であった。

図4に示すX線回折の結果では、37.9°の原料の水酸化マグネシウムのピークは無く、42.88°のマグネシアのピークは更に大きくなっていた。このマグネシアのピークの半値幅を求めたところ、2θ=42.73°と2θ=43.03°で半値となり、半値幅は0.300°であった。

【0026】

[脱水ケーキの調整]

(1)試料土

試料土としては、静岡県の港湾浚渫底質A(含水比440質量%、シルト・粘土分58.9質量%、有機物含有量1.96質量%)、岡山県の湖沼浚渫底質B(含水比527質量%、シルト・粘土分98.0質量%、有機物含有量6.18質量%)および茨城県の湖沼浚渫底質C(含水比804質量%、シルト・粘土分99.0質量%、有機物含有量11.17質量%)の3種の高含水土を使用した

【0027】

(2)脱水時間の測定

上記(1)の浚渫底質Aに上記[潜晶質マグネシアの調整]で得られた潜晶質マグネシアを所定量添加した後、新東科学(株)製スリーワンモータBL600(羽根の形状:プロペラ翼×2枚、回転数:400rpm)で0.5時間攪拌混合した。

さらに、小型フィルタープレス[400mm×400mm×15mm×9室(濾室総容積15リットル)、ポンプ圧力:0.4MPa、流量:0.8m3/h]で脱水し、脱水開始から脱水終了までの脱水時間を測定した。表3の「脱水時間」の欄にその測定結果を示す。

なお、従来工法であるPACおよび消石灰系凝集剤、またはセメント系固化材ユースタビラー10(宇部三菱セメント(株)製)を脱水固化処理剤として使用した結果も表2に併記した。PACおよび消石灰系凝集剤の攪拌混合時間は、潜晶質マグネシアの0.5時間と比べ短時間である0.17時間としたが、これは凝集体が短時間で生成し、これ以上混合しても効果は少なく、逆に凝集体が壊れる場合があるためである。

【0028】

(3)コーン指数の測定

上記(2)に示した方法で浚渫底質Aを脱水し、脱水ケーキを得た。その脱水ケーキを温度20℃、湿度96%の恒温恒湿槽内で7日間湿空養生後、解きほぐし、9.5mm以下の粒群を直径10cm、容量1リットルのモールドに締固め、JIS A 1228:2000「締固めた土のコーン指数試験方法」に則った方法でコーン指数を測定した。ちなみに、コーン指数400kN/m2以上の改良土は、第3種改良土に相当する。表3の「コーン指数」の欄にその測定結果を示す。

【0029】

(4)CODの測定

上記(3)で得られた濾水をJIS K 0102−17:1998「工業排水試験方法(100℃における過マンガン酸カリウムによる酸素消費量(CODMn))」によりCODを測定した。表3の「濾水COD」の欄にその測定結果を示す。

表3より、本発明の潜晶質マグネシア(実施例1〜3、脱水固化処理材No.1〜3)は、従来工法であるPAC+消石灰系凝集剤(比較例2、脱水固化処理材No.5)と同等の脱水時間、COD量であった。コーン指数は土木材料として再利用可能な400kN/m2以上の固化強度が得られた。

加熱処理温度が1000℃と高い潜晶質マグネシア(比較例1、脱水固化処理材No.4)は、脱水時間が35分と著しく長くなった。

【0030】

【表3】

【0031】

[攪拌混合時間の影響の評価]

攪拌混合時間の影響を調べるために、攪拌混合時間を0.33、0.5、1.0、2.0、3.5時間と変えて、その影響を調べた。潜晶質マグネシアは900℃で加熱したNo.4のものを用い、試料土は底質Aを用いた。

攪拌混合方法、脱水時間、コーン指数、CODの測定は上記(1)〜(4)と同様な方法で行なった。表4に、その結果を示す。

表4より、攪拌混合時間を0.5〜2.0時間とすれば(実施例3〜5)、脱水時間、コーン指数、COD量は問題無いことが分かる。攪拌混合時間が0.33時間と短か過ぎる場合(比較例5)は、脱水時間が20分と長くなり、逆に3.5時間と長すぎる場合(比較例6)は、CODが20.1mg/Lと高く、コーン指数が315kN/m2と低かった。

【0032】

【表4】

【0033】

[底質の種類による影響の評価]

底質の種類による影響を調べるために、上記「(1)試料土」を底質B、Cに変えて評価を行なった。潜晶質マグネシアは600℃で加熱したNo.2のものを用いた。

攪拌混合方法、脱水時間、コーン指数、CODの測定は上記(1)〜(4)と同様な方法で行なった。表5に、その結果を示す。

表5より、底質B、Cの場合でも、本発明の潜晶質マグネシアを用いれば(実施例6、7)、PAC+消石灰系凝集剤(比較例7,8)と比較して、脱水時間、コーン指数は優れ、CODは同等であった。

なお、PAC+消石灰系凝集剤の添加量は、各底質で脱水時間が最短となるようにした。具体的には、底質Bの場合、PACを60kg/t・ds、消石灰を12kg/t・dsとし、底質Cの場合、PACを120kg/t・ds、消石灰を24kg/t・dsとした。

【0034】

【表5】

【図面の簡単な説明】

【0035】

【図1】水酸化マグネシウムを温度400℃で焼成した後の潜晶質マグネシアのX線回折測定結果を示したグラフである。

【図2】水酸化マグネシウムを温度600℃で焼成した後の潜晶質マグネシアのX線回折測定結果を示したグラフである。

【図3】水酸化マグネシウムを温度900℃で焼成した後の潜晶質マグネシアのX線回折測定結果を示したグラフである。

【図4】水酸化マグネシウムを温度1000℃で焼成した後の潜晶質マグネシアのX線回折測定結果を示したグラフである。

【符号の説明】

【0036】

O…Mg(OH)2、M…MgO、B…ベースライン。

【特許請求の範囲】

【請求項1】

波長1.5405Åにおける粉末X線回折スペクトルが、2θ=42.8°±0.3°にピークの頂点を有し、該ピークのベースラインを基準とした半値幅が0.32〜1.5°であることを特徴とする潜晶質マグネシア。

【請求項2】

1000℃における強熱減量が0.3〜25.0質量%であることを特徴とする請求項1に記載の潜晶質マグネシア。

【請求項3】

BET比表面積が15〜200m2/gであることを特徴とする請求項1又は2に記載の潜晶質マグネシア。

【請求項4】

水酸化マグネシウム及び/又は炭酸マグネシウムを300℃以上、1000℃未満で加熱することを特徴とする潜晶質マグネシアの製造方法。

【請求項5】

含水比100質量%以上の高含水土に対し、潜晶質マグネシアを、高含水土の固形成分1t当たり30〜300kg混合した後、脱水機により脱水してケーキとすることを特徴とする高含水土の脱水固化処理方法。

【請求項1】

波長1.5405Åにおける粉末X線回折スペクトルが、2θ=42.8°±0.3°にピークの頂点を有し、該ピークのベースラインを基準とした半値幅が0.32〜1.5°であることを特徴とする潜晶質マグネシア。

【請求項2】

1000℃における強熱減量が0.3〜25.0質量%であることを特徴とする請求項1に記載の潜晶質マグネシア。

【請求項3】

BET比表面積が15〜200m2/gであることを特徴とする請求項1又は2に記載の潜晶質マグネシア。

【請求項4】

水酸化マグネシウム及び/又は炭酸マグネシウムを300℃以上、1000℃未満で加熱することを特徴とする潜晶質マグネシアの製造方法。

【請求項5】

含水比100質量%以上の高含水土に対し、潜晶質マグネシアを、高含水土の固形成分1t当たり30〜300kg混合した後、脱水機により脱水してケーキとすることを特徴とする高含水土の脱水固化処理方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−22902(P2007−22902A)

【公開日】平成19年2月1日(2007.2.1)

【国際特許分類】

【出願番号】特願2006−33419(P2006−33419)

【出願日】平成18年2月10日(2006.2.10)

【出願人】(000000206)宇部興産株式会社 (2,022)

【Fターム(参考)】

【公開日】平成19年2月1日(2007.2.1)

【国際特許分類】

【出願日】平成18年2月10日(2006.2.10)

【出願人】(000000206)宇部興産株式会社 (2,022)

【Fターム(参考)】

[ Back to top ]