潜熱蓄熱体及び潜熱蓄熱装置並びに潜熱蓄熱体の初回融解方法

【課題】高価なヒーター等を必要とせず、潜熱蓄熱体流出を起こさず、潜熱蓄熱体の初回融解に要する時間の短縮を可能とする潜熱蓄熱体及び潜熱蓄熱装置並びに潜熱蓄熱体の初回融解方法を提供する。

【解決手段】繊維状物で構成され、熱媒体3より融解後の密度が大きくて、且つ、熱媒体3に溶解しないことを特徴とする、熱媒体3と直接接触して熱交換する潜熱蓄熱体2。好ましくは、前記繊維状物のかさ密度/真密度が0.001以上0.7以下であり、前記繊維状物が糖アルコールである。潜熱蓄熱体2を開口部7から容器4内へ装入後、潜熱蓄熱体2の融点以上の温度とした熱媒体3を熱媒体入口5から容器4内へ供給することを特徴とする潜熱蓄熱体2の初回融解方法。

【解決手段】繊維状物で構成され、熱媒体3より融解後の密度が大きくて、且つ、熱媒体3に溶解しないことを特徴とする、熱媒体3と直接接触して熱交換する潜熱蓄熱体2。好ましくは、前記繊維状物のかさ密度/真密度が0.001以上0.7以下であり、前記繊維状物が糖アルコールである。潜熱蓄熱体2を開口部7から容器4内へ装入後、潜熱蓄熱体2の融点以上の温度とした熱媒体3を熱媒体入口5から容器4内へ供給することを特徴とする潜熱蓄熱体2の初回融解方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、潜熱蓄熱体及び潜熱蓄熱装置並びに潜熱蓄熱体の初回融解方法に関し、詳しくは、熱媒体と接触して熱交換することにより蓄熱する潜熱蓄熱体であって、融解後の比重は熱媒体より大きくて熱媒体には溶解しない潜熱蓄熱体、それを用いた潜熱蓄熱装置およびそれを用いた潜熱蓄熱体の初回融解方法に関するものである。

【背景技術】

【0002】

近年、省エネルギーおよび温室効果ガス、とりわけエネルギー起因の炭酸ガスの排出削減が求められる中で、工場などの廃熱の活用が有効な手段となっている。

廃熱の活用においては、熱の需要と供給の時間的あるいは空間的ミスマッチが問題となる。これを解消するための技術として、廃熱源からの熱を蓄熱体に熱エネルギーとして貯蔵し(貯熱)、需要に応じて熱エネルギーを取り出す(放熱)、蓄熱が挙げられる。

【0003】

蓄熱には、蓄熱体の一次相転移に伴う転移熱(通常は、加熱/冷却による、融解/凝固あるいは蒸発/凝縮の潜熱)を利用する潜熱蓄熱と、転移熱を利用せずに蓄熱体の温度変化により貯熱/放熱する顕熱蓄熱とがあるが、潜熱蓄熱は、一般に顕熱蓄熱に比べ蓄熱密度が大きく、放熱温度が一定であるという特長がある。

潜熱蓄熱装置では、貯熱および放熱の際には熱媒体により熱を移動させているが、潜熱蓄熱体と熱媒体とを直接接触させることが、簡易な構造で高い貯熱/放熱速度が得られるため広く行われている。このような潜熱蓄熱装置は種々提案されているが、例えば、特許文献1を挙げることができる。

【0004】

特許文献1では、潜熱蓄熱体として酢酸ナトリウム三水和塩を例示し、また、潜熱蓄熱体をエリスリトールとすることにより短時間で効率よく貯熱することができるとしている。

この他にも、公知の潜熱蓄熱装置に利用可能な潜熱蓄熱体は種々提案されている。

その中でも、糖アルコールは、潜熱が大きく無毒であることから潜熱蓄熱体に適している。(例えば特許文献2。)

潜熱蓄熱体の融解は、高温の熱媒体による方法(例えば特許文献1)の他に、遠赤外線/中赤外線ヒーターによる方法(特許文献3)、シーズヒーター等のヒーターによる方法(特許文献4)が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−188916

【特許文献2】特表昭63−500946

【特許文献3】特開2000−63813

【特許文献4】特開2000−274975

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、公知の潜熱蓄熱体では、蓄熱体素材の形状が一般に粉、粒であるため、比表面積が小さく、高温の熱媒体による初回融解(蓄熱体を素材から融解する操作)に長時間を要するという問題があった。

特に、潜熱蓄熱体の成分が糖アルコールの場合には、蓄熱体素材の形状が微細な粉であるために、高温の熱媒体による初回融解において熱媒体の流れに随伴して潜熱蓄熱体が潜熱蓄熱容器外へ流出する不具合を起こしやすく、高温の熱媒体の供給量を多くすることができず、初回融解に長時間を要したり、高温の熱媒体による初回融解が不可能となったりするという問題もあった。

【0007】

また、初回融解をヒーター加熱により行う場合には、初回融解に要する時間を短縮可能であるものの、融解のために高価なヒーターおよび電源設備が必要となり、不経済であるという問題があった。

即ち従来技術では、高価なヒーター加熱なしでは潜熱蓄熱体の初回融解に長時間を要し或いは潜熱蓄熱体流出を起こすという課題があった。

【課題を解決するための手段】

【0008】

本発明は、前記課題を解決し、高価なヒーター等を必要とせず、潜熱蓄熱体流出を起こさず、潜熱蓄熱体の初回融解に要する時間の短縮を可能とする潜熱蓄熱体及び潜熱蓄熱装置並びに潜熱蓄熱体の初回融解方法を提供することを目的として成されたものであり、その要旨は以下の通りである。

(1) 繊維状物で構成され、熱媒体より融解後の密度が大きくて、且つ、熱媒体に溶解しないことを特徴とする、熱媒体と直接接触して熱交換する潜熱蓄熱体。

(2) 前記繊維状物のかさ密度/真密度が0.001以上0.7以下であることを特徴とする(1)に記載の潜熱蓄熱体。

(3) 前記繊維状物が糖アルコールであることを特徴とする(1)又は(2)に記載の潜熱蓄熱体。

【0009】

(1)の発明によると、潜熱蓄熱体の比表面積が大きくなり、高温の熱媒体による加熱が高速となるため、また、潜熱蓄熱体が相互に絡み合い熱媒体の流れに随伴しにくくなり、高温の熱媒体の供給量を多くすることができるため、潜熱蓄熱体の初回融解に要する時間の短縮が可能となる。また、高価なヒーター等が不要となる。

(2)の発明によると、前記した比表面積の増大と相互の絡み合いとの相乗効果により、潜熱蓄熱体の初回融解に要する時間の一層の短縮が可能となる。

【0010】

(3)の発明によると、特に従来の糖アルコールで問題となっていた、製品形状が微細な粉であることに起因して潜熱蓄熱体が熱媒体の流れに随伴するという、不具合をなくし、高温の熱媒体の供給量を多くすることができるため、潜熱蓄熱体の初回融解に要する時間の短縮が可能となる。

(4) 潜熱蓄熱容器である容器内で熱媒体を(1)〜(3)の何れかに記載の潜熱蓄熱体に接触させて熱交換させる潜熱蓄熱装置であって、前記容器は、前記潜熱蓄熱体の装入口である少なくとも1つの開口部と、前記熱媒体の流入口である少なくとも1つの熱媒体入口と、前記熱媒体の流出口である少なくとも1つの熱媒体出口とを有することを特徴とする潜熱蓄熱装置。

【0011】

(4)の発明によると、潜熱蓄熱体の比表面積が大きくなり高温の熱媒体による加熱が高速となるため、また、潜熱蓄熱体が相互に絡み合うことにより熱媒体の流れに随伴して潜熱蓄熱容器外へ流出する不具合を起こしにくくなり、高温の熱媒体の供給量を多くすることができるため、潜熱蓄熱体の初回融解に要する時間の短縮が可能となる。また、高価なヒーター等が不要となる。

(5) (4)に記載の潜熱蓄熱装置を用いて行う潜熱蓄熱体の初回融解方法であって、(1)〜(3)の何れかに記載の潜熱蓄熱体を前記開口部から前記容器内へ装入後、前記潜熱蓄熱体の融点以上の温度とした熱媒体を前記熱媒体入口から前記容器内へ供給することを特徴とする潜熱蓄熱体の初回融解方法。

(6) (4)に記載の潜熱蓄熱装置を用いて行う潜熱蓄熱体の初回融解方法であって、(1)〜(3)の何れかに記載の潜熱蓄熱体の融点以上の温度とした熱媒体を前記熱媒体入口から前記容器内へ供給した後、前記潜熱蓄熱体を前記開口部から前記容器内へ装入することを特徴とする潜熱蓄熱体の初回融解方法。

(7) (5)又は(6)において、前記初回融解させる(1)〜(3)の何れかに記載の潜熱蓄熱体の装入を回分し、該回分した装入は、前記熱媒体の供給下で断続的に行うことを特徴とする潜熱蓄熱体の初回融解方法。

【0012】

ここで、装入を回分するとは、装入を複数回に分けて行うことを意味する。

(5)又は(6)の発明によると、潜熱蓄熱体の比表面積が大きくなり、潜熱蓄熱体の融点以上の温度の熱媒体による加熱が高速となるため、また、潜熱蓄熱体が相互に絡み合うことにより熱媒体の流れに随伴して潜熱蓄熱容器外へ流出する不具合を起こしにくくなり、潜熱蓄熱体の融点以上の温度の熱媒体の供給量を多くすることができるため、潜熱蓄熱体の初回融解に要する時間の短縮が可能となる。また、高価なヒーター等が不要となる。

【0013】

(7)の発明によると、既装入の潜熱蓄熱体の融解状態を観測し、その結果を基に熱媒体の供給量と潜熱蓄熱体の追加装入量とを調整できるため、潜熱蓄熱体の初回溶融に要する時間を更に短縮することが可能となる。

【発明の効果】

【0014】

本発明によれば、繊維状物で構成され、熱媒体より融解後の密度が大きくて、且つ、熱媒体に溶解しない潜熱蓄熱体、それを用いた潜熱蓄熱装置およびそれを用いた潜熱蓄熱体の初回融解方法を採用した事により、高価なヒーター等を必要とせず、潜熱蓄熱体流出の不具合を起こさず、潜熱蓄熱体の初回融解に要する時間の短縮が可能となる。

【図面の簡単な説明】

【0015】

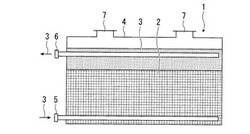

【図1】本発明に係る潜熱蓄熱装置の一例を示す概略断面図である。

【図2】図1の装置における潜熱蓄熱体容器を示す概略断面図である。

【図3】図1の装置における熱媒体供給段階を示す概略断面図である。

【図4】図1の装置における熱媒体供給下での潜熱蓄熱体装入段階を示す概略断面図である。

【発明を実施するための形態】

【0016】

本発明を実施するための形態(略して実施形態)を図1〜図3を参照しつつ説明する。図1は本発明に係る潜熱蓄熱装置の一例を示す概略断面図、図2は図1の装置における潜熱蓄熱体容器を示す概略断面図、図3は図1の装置における熱媒体供給段階を示す概略断面図である。図1〜図3において、1は潜熱蓄熱装置、2は潜熱蓄熱体、3は熱媒体、4は容器(詳しくは潜熱蓄熱体容器)、5は熱媒体入口、6は熱媒体出口、7は開口部である。

【0017】

潜熱蓄熱体2は、熱媒体より融解後の密度が大きくて、且つ、熱媒体に溶解しない繊維状物で構成され、個々の繊維が緩やかに絡み合って集合体(繊維集合体)をなしている。潜熱蓄熱体2をなす繊維集合体は、かさ密度/真密度が0.001以上0.7以下であることが好ましい。前記繊維状物のかさ密度/真密度が0.7超では、比表面積が過小となって熱媒体3との熱交換速度が不十分となり、一方、0.001未満では、熱媒体3の流れに随伴して容器4外へ流出し易くなるからである。前記かさ密度/真密度は、より好ましくは0.001以上0.5以下である。

【0018】

潜熱蓄熱体2の成分は、公知の潜熱蓄熱体用の成分が使用できるが、中でも潜熱が大きく無毒であるという点で糖アルコールが好ましい。

図1に示すように、本発明に係る潜熱蓄熱装置1は、潜熱蓄熱体容器である容器4内で熱媒体3を潜熱蓄熱体2に直接接触させて熱交換させる潜熱蓄熱装置1であって、容器4は、潜熱蓄熱体2の装入口である少なくとも1つの開口部7と、熱媒体3の流入口である少なくとも1つの熱媒体入口5と、熱媒体3の流出口である少なくとも1つの熱媒体出口6とを有する。

【0019】

開口部7は開閉自在に構成し、潜熱蓄熱体2の装入時以外は閉止して熱放散や熱媒体3の放散を防止するのが好ましい。

図1には、容器4へ潜熱蓄熱体2を装入し、熱媒体3を熱媒体入口5から容器4内に流入させ、同時に熱媒体出口6から容器4外へ流出させている段階を示した。この段階に達するまでに、図1の潜熱蓄熱装置1を用いて行う潜熱蓄熱体2の初回融解方法を以下に述べる。

【0020】

一方は、図2に示すように、潜熱蓄熱体2(常温では固体である)を開口部7から容器4内に装入し、その後熱媒体3を潜熱蓄熱体容器に入れる方法である。

他方は、図3に示すように、熱媒体3を熱媒体入口5から容器4内へ供給した後、潜熱蓄熱体2を投入する方法である。このとき、容器4内へ供給する熱媒体3の温度が潜熱蓄熱体2の融点以上となった場合、潜熱蓄熱体2の初回融解が行われる。

【0021】

潜熱蓄熱体2の融点以上の温度の熱媒体3により、潜熱蓄熱体2が加熱され、最終的に潜熱蓄熱体2が融解して潜熱蓄熱体2の初回融解が完了する。初回融解前の潜熱蓄熱体2は繊維集合体であるから、比表面積が大きくて高温の熱媒体3による加熱が高速となる為、又、潜熱蓄熱体2の繊維同士が相互に絡み合い熱媒体3の流れに随伴し難くなり、高温の熱媒体3の供給量を多くする事ができる為、この初回融解に要する時間は従来よりも短縮し、且つ、高価なヒータ加熱は必要としない。

【0022】

この初回融解過程で潜熱蓄熱体2は熱媒体3から熱を奪って潜熱蓄熱体2内に貯えるから、この初回融解過程は最初の貯熱過程でもある。一方、熱媒体3は潜熱蓄熱体2に熱を奪われ、低温の熱媒体3と化してやがては図1のように熱媒体出口6から容器4外へ流出する。

又、上述の初回溶融方法の例では、潜熱蓄熱体2を全量装入後に熱媒体3を供給するか、又は熱媒体3を充分に供給後に潜熱蓄熱体2を装入する事としているが、これに代えて、初回融解させる潜熱蓄熱体3の装入を回分し、例えば図4に示すように、熱媒体3を充分に供給後、1回目の装入分量の大部分を熱媒体3で初回融解させた後、熱媒体3の供給下で潜熱蓄熱体2の装入を断続的に行う事としてもよい。この例は後述の実施例における実施形態である。これによれば、既装入の潜熱蓄熱体2の融解状態を観測し、その結果を基に熱媒体3の供給量と潜熱蓄熱体2の追加装入量とを調整できるため、潜熱蓄熱体2の初回融解に要する時間を更に短縮できて好ましい。

【0023】

次に、上記初回溶融完了後の潜熱蓄熱装置1の放熱/貯熱運転について図1を参照しつつ説明する。

放熱運転では、低温の熱媒体3を熱媒体入口5から容器4内へ流入させ、高温の熱媒体3を熱媒体出口6から容器4外へ流出させる。容器4内に流入した低温の熱媒体3は、容器4内部で流動しつつ潜熱蓄熱体2と接触し、潜熱蓄熱体2により加熱され、高温の熱媒体3と化して熱媒体出口6から容器4外へ流出する。

【0024】

放熱運転開始時点では、潜熱蓄熱体2は部分的な場合も含めて液相であり、放熱運転を継続することにより、潜熱蓄熱体2および容器4内の熱媒体3の温度が下降し、潜熱蓄熱体2の温度が凝固点に達すると、潜熱蓄熱体2が漸次凝固し、潜熱を放熱する。

貯熱運転では、廃熱源などからの熱により加熱された高温の熱媒体3を熱媒体入口5から容器4内部に流入させ、低温の熱媒体3を熱媒体出口6から容器4外へ流出させる。潜熱蓄熱容器4内部に流入した熱媒体3は、潜熱蓄熱容器4内部で流動しつつ潜熱蓄熱体2と接触し、潜熱蓄熱体2を加熱し、熱媒体出口6から潜熱蓄熱容器4外部に流出する。

【0025】

貯熱運転開始時点では、潜熱蓄熱体2は固相であり、貯熱運転を継続することにより、潜熱蓄熱体2および容器4内の熱媒体3の温度が上昇し、潜熱蓄熱体2の温度が融点に達すると、潜熱蓄熱体2が漸次融解し、潜熱を貯熱する。

以上のように貯熱/放熱運転を繰り返して、廃熱源などからの熱を潜熱蓄熱体2に熱エネルギーとして貯蔵し、需要に応じて熱エネルギーを取り出して利用する。

【実施例】

【0026】

糖アルコールの1種であるエリスリトール(カーギル社製)4kgを、乾燥窒素ガス中で、加熱融解して細孔より押し出し、繊維状に成形した。これを集めて、平均かさ密度600kg/m3(かさ密度/真密度=0.4)の繊維集合体に調整し潜熱蓄熱体2とした。

図1に示した装置形態の潜熱蓄熱装置1を用い、内容積5Lの容器4に潜熱蓄熱体2を2.5kg装入し、130℃(=潜熱蓄熱体2の融点+12℃)の熱媒体3を容器4内断面平均速度0.5cm/sで容器4内に供給したところ、熱媒体3の流れに随伴して潜熱蓄熱体2が容器4外へ流出することはなく、20分で潜熱蓄熱体2の大部分が融解した。尚、前記容器4内断面平均速度とは、容器4に供給される熱媒体3の流量/容器4の水平断面積(内寸法)で定義される。又、熱媒体3としては、NeoSK−OIL1400(綜研テクニックス社製)を用いた。

【0027】

次に、前記2.5kgの潜熱蓄熱体2が融解した状態の潜熱蓄熱装置1(図4参照)において、130℃の熱媒体3を容器4内断面平均速度0.2cm/sで容器4内に供給しつつ、未融解の潜熱蓄熱体2の量がおおよそ一定となるように断続的に潜熱蓄熱体2を容器4上部の開口部7より投入(装入)したところ、40分で潜熱蓄熱体2の装入および融解(初回融解)が完了した。

【符号の説明】

【0028】

1 潜熱蓄熱装置

2 潜熱蓄熱体

3 熱媒体

4 容器(潜熱蓄熱体容器)

5 熱媒体入口

6 熱媒体出口

7 開口部

【技術分野】

【0001】

本発明は、潜熱蓄熱体及び潜熱蓄熱装置並びに潜熱蓄熱体の初回融解方法に関し、詳しくは、熱媒体と接触して熱交換することにより蓄熱する潜熱蓄熱体であって、融解後の比重は熱媒体より大きくて熱媒体には溶解しない潜熱蓄熱体、それを用いた潜熱蓄熱装置およびそれを用いた潜熱蓄熱体の初回融解方法に関するものである。

【背景技術】

【0002】

近年、省エネルギーおよび温室効果ガス、とりわけエネルギー起因の炭酸ガスの排出削減が求められる中で、工場などの廃熱の活用が有効な手段となっている。

廃熱の活用においては、熱の需要と供給の時間的あるいは空間的ミスマッチが問題となる。これを解消するための技術として、廃熱源からの熱を蓄熱体に熱エネルギーとして貯蔵し(貯熱)、需要に応じて熱エネルギーを取り出す(放熱)、蓄熱が挙げられる。

【0003】

蓄熱には、蓄熱体の一次相転移に伴う転移熱(通常は、加熱/冷却による、融解/凝固あるいは蒸発/凝縮の潜熱)を利用する潜熱蓄熱と、転移熱を利用せずに蓄熱体の温度変化により貯熱/放熱する顕熱蓄熱とがあるが、潜熱蓄熱は、一般に顕熱蓄熱に比べ蓄熱密度が大きく、放熱温度が一定であるという特長がある。

潜熱蓄熱装置では、貯熱および放熱の際には熱媒体により熱を移動させているが、潜熱蓄熱体と熱媒体とを直接接触させることが、簡易な構造で高い貯熱/放熱速度が得られるため広く行われている。このような潜熱蓄熱装置は種々提案されているが、例えば、特許文献1を挙げることができる。

【0004】

特許文献1では、潜熱蓄熱体として酢酸ナトリウム三水和塩を例示し、また、潜熱蓄熱体をエリスリトールとすることにより短時間で効率よく貯熱することができるとしている。

この他にも、公知の潜熱蓄熱装置に利用可能な潜熱蓄熱体は種々提案されている。

その中でも、糖アルコールは、潜熱が大きく無毒であることから潜熱蓄熱体に適している。(例えば特許文献2。)

潜熱蓄熱体の融解は、高温の熱媒体による方法(例えば特許文献1)の他に、遠赤外線/中赤外線ヒーターによる方法(特許文献3)、シーズヒーター等のヒーターによる方法(特許文献4)が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−188916

【特許文献2】特表昭63−500946

【特許文献3】特開2000−63813

【特許文献4】特開2000−274975

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、公知の潜熱蓄熱体では、蓄熱体素材の形状が一般に粉、粒であるため、比表面積が小さく、高温の熱媒体による初回融解(蓄熱体を素材から融解する操作)に長時間を要するという問題があった。

特に、潜熱蓄熱体の成分が糖アルコールの場合には、蓄熱体素材の形状が微細な粉であるために、高温の熱媒体による初回融解において熱媒体の流れに随伴して潜熱蓄熱体が潜熱蓄熱容器外へ流出する不具合を起こしやすく、高温の熱媒体の供給量を多くすることができず、初回融解に長時間を要したり、高温の熱媒体による初回融解が不可能となったりするという問題もあった。

【0007】

また、初回融解をヒーター加熱により行う場合には、初回融解に要する時間を短縮可能であるものの、融解のために高価なヒーターおよび電源設備が必要となり、不経済であるという問題があった。

即ち従来技術では、高価なヒーター加熱なしでは潜熱蓄熱体の初回融解に長時間を要し或いは潜熱蓄熱体流出を起こすという課題があった。

【課題を解決するための手段】

【0008】

本発明は、前記課題を解決し、高価なヒーター等を必要とせず、潜熱蓄熱体流出を起こさず、潜熱蓄熱体の初回融解に要する時間の短縮を可能とする潜熱蓄熱体及び潜熱蓄熱装置並びに潜熱蓄熱体の初回融解方法を提供することを目的として成されたものであり、その要旨は以下の通りである。

(1) 繊維状物で構成され、熱媒体より融解後の密度が大きくて、且つ、熱媒体に溶解しないことを特徴とする、熱媒体と直接接触して熱交換する潜熱蓄熱体。

(2) 前記繊維状物のかさ密度/真密度が0.001以上0.7以下であることを特徴とする(1)に記載の潜熱蓄熱体。

(3) 前記繊維状物が糖アルコールであることを特徴とする(1)又は(2)に記載の潜熱蓄熱体。

【0009】

(1)の発明によると、潜熱蓄熱体の比表面積が大きくなり、高温の熱媒体による加熱が高速となるため、また、潜熱蓄熱体が相互に絡み合い熱媒体の流れに随伴しにくくなり、高温の熱媒体の供給量を多くすることができるため、潜熱蓄熱体の初回融解に要する時間の短縮が可能となる。また、高価なヒーター等が不要となる。

(2)の発明によると、前記した比表面積の増大と相互の絡み合いとの相乗効果により、潜熱蓄熱体の初回融解に要する時間の一層の短縮が可能となる。

【0010】

(3)の発明によると、特に従来の糖アルコールで問題となっていた、製品形状が微細な粉であることに起因して潜熱蓄熱体が熱媒体の流れに随伴するという、不具合をなくし、高温の熱媒体の供給量を多くすることができるため、潜熱蓄熱体の初回融解に要する時間の短縮が可能となる。

(4) 潜熱蓄熱容器である容器内で熱媒体を(1)〜(3)の何れかに記載の潜熱蓄熱体に接触させて熱交換させる潜熱蓄熱装置であって、前記容器は、前記潜熱蓄熱体の装入口である少なくとも1つの開口部と、前記熱媒体の流入口である少なくとも1つの熱媒体入口と、前記熱媒体の流出口である少なくとも1つの熱媒体出口とを有することを特徴とする潜熱蓄熱装置。

【0011】

(4)の発明によると、潜熱蓄熱体の比表面積が大きくなり高温の熱媒体による加熱が高速となるため、また、潜熱蓄熱体が相互に絡み合うことにより熱媒体の流れに随伴して潜熱蓄熱容器外へ流出する不具合を起こしにくくなり、高温の熱媒体の供給量を多くすることができるため、潜熱蓄熱体の初回融解に要する時間の短縮が可能となる。また、高価なヒーター等が不要となる。

(5) (4)に記載の潜熱蓄熱装置を用いて行う潜熱蓄熱体の初回融解方法であって、(1)〜(3)の何れかに記載の潜熱蓄熱体を前記開口部から前記容器内へ装入後、前記潜熱蓄熱体の融点以上の温度とした熱媒体を前記熱媒体入口から前記容器内へ供給することを特徴とする潜熱蓄熱体の初回融解方法。

(6) (4)に記載の潜熱蓄熱装置を用いて行う潜熱蓄熱体の初回融解方法であって、(1)〜(3)の何れかに記載の潜熱蓄熱体の融点以上の温度とした熱媒体を前記熱媒体入口から前記容器内へ供給した後、前記潜熱蓄熱体を前記開口部から前記容器内へ装入することを特徴とする潜熱蓄熱体の初回融解方法。

(7) (5)又は(6)において、前記初回融解させる(1)〜(3)の何れかに記載の潜熱蓄熱体の装入を回分し、該回分した装入は、前記熱媒体の供給下で断続的に行うことを特徴とする潜熱蓄熱体の初回融解方法。

【0012】

ここで、装入を回分するとは、装入を複数回に分けて行うことを意味する。

(5)又は(6)の発明によると、潜熱蓄熱体の比表面積が大きくなり、潜熱蓄熱体の融点以上の温度の熱媒体による加熱が高速となるため、また、潜熱蓄熱体が相互に絡み合うことにより熱媒体の流れに随伴して潜熱蓄熱容器外へ流出する不具合を起こしにくくなり、潜熱蓄熱体の融点以上の温度の熱媒体の供給量を多くすることができるため、潜熱蓄熱体の初回融解に要する時間の短縮が可能となる。また、高価なヒーター等が不要となる。

【0013】

(7)の発明によると、既装入の潜熱蓄熱体の融解状態を観測し、その結果を基に熱媒体の供給量と潜熱蓄熱体の追加装入量とを調整できるため、潜熱蓄熱体の初回溶融に要する時間を更に短縮することが可能となる。

【発明の効果】

【0014】

本発明によれば、繊維状物で構成され、熱媒体より融解後の密度が大きくて、且つ、熱媒体に溶解しない潜熱蓄熱体、それを用いた潜熱蓄熱装置およびそれを用いた潜熱蓄熱体の初回融解方法を採用した事により、高価なヒーター等を必要とせず、潜熱蓄熱体流出の不具合を起こさず、潜熱蓄熱体の初回融解に要する時間の短縮が可能となる。

【図面の簡単な説明】

【0015】

【図1】本発明に係る潜熱蓄熱装置の一例を示す概略断面図である。

【図2】図1の装置における潜熱蓄熱体容器を示す概略断面図である。

【図3】図1の装置における熱媒体供給段階を示す概略断面図である。

【図4】図1の装置における熱媒体供給下での潜熱蓄熱体装入段階を示す概略断面図である。

【発明を実施するための形態】

【0016】

本発明を実施するための形態(略して実施形態)を図1〜図3を参照しつつ説明する。図1は本発明に係る潜熱蓄熱装置の一例を示す概略断面図、図2は図1の装置における潜熱蓄熱体容器を示す概略断面図、図3は図1の装置における熱媒体供給段階を示す概略断面図である。図1〜図3において、1は潜熱蓄熱装置、2は潜熱蓄熱体、3は熱媒体、4は容器(詳しくは潜熱蓄熱体容器)、5は熱媒体入口、6は熱媒体出口、7は開口部である。

【0017】

潜熱蓄熱体2は、熱媒体より融解後の密度が大きくて、且つ、熱媒体に溶解しない繊維状物で構成され、個々の繊維が緩やかに絡み合って集合体(繊維集合体)をなしている。潜熱蓄熱体2をなす繊維集合体は、かさ密度/真密度が0.001以上0.7以下であることが好ましい。前記繊維状物のかさ密度/真密度が0.7超では、比表面積が過小となって熱媒体3との熱交換速度が不十分となり、一方、0.001未満では、熱媒体3の流れに随伴して容器4外へ流出し易くなるからである。前記かさ密度/真密度は、より好ましくは0.001以上0.5以下である。

【0018】

潜熱蓄熱体2の成分は、公知の潜熱蓄熱体用の成分が使用できるが、中でも潜熱が大きく無毒であるという点で糖アルコールが好ましい。

図1に示すように、本発明に係る潜熱蓄熱装置1は、潜熱蓄熱体容器である容器4内で熱媒体3を潜熱蓄熱体2に直接接触させて熱交換させる潜熱蓄熱装置1であって、容器4は、潜熱蓄熱体2の装入口である少なくとも1つの開口部7と、熱媒体3の流入口である少なくとも1つの熱媒体入口5と、熱媒体3の流出口である少なくとも1つの熱媒体出口6とを有する。

【0019】

開口部7は開閉自在に構成し、潜熱蓄熱体2の装入時以外は閉止して熱放散や熱媒体3の放散を防止するのが好ましい。

図1には、容器4へ潜熱蓄熱体2を装入し、熱媒体3を熱媒体入口5から容器4内に流入させ、同時に熱媒体出口6から容器4外へ流出させている段階を示した。この段階に達するまでに、図1の潜熱蓄熱装置1を用いて行う潜熱蓄熱体2の初回融解方法を以下に述べる。

【0020】

一方は、図2に示すように、潜熱蓄熱体2(常温では固体である)を開口部7から容器4内に装入し、その後熱媒体3を潜熱蓄熱体容器に入れる方法である。

他方は、図3に示すように、熱媒体3を熱媒体入口5から容器4内へ供給した後、潜熱蓄熱体2を投入する方法である。このとき、容器4内へ供給する熱媒体3の温度が潜熱蓄熱体2の融点以上となった場合、潜熱蓄熱体2の初回融解が行われる。

【0021】

潜熱蓄熱体2の融点以上の温度の熱媒体3により、潜熱蓄熱体2が加熱され、最終的に潜熱蓄熱体2が融解して潜熱蓄熱体2の初回融解が完了する。初回融解前の潜熱蓄熱体2は繊維集合体であるから、比表面積が大きくて高温の熱媒体3による加熱が高速となる為、又、潜熱蓄熱体2の繊維同士が相互に絡み合い熱媒体3の流れに随伴し難くなり、高温の熱媒体3の供給量を多くする事ができる為、この初回融解に要する時間は従来よりも短縮し、且つ、高価なヒータ加熱は必要としない。

【0022】

この初回融解過程で潜熱蓄熱体2は熱媒体3から熱を奪って潜熱蓄熱体2内に貯えるから、この初回融解過程は最初の貯熱過程でもある。一方、熱媒体3は潜熱蓄熱体2に熱を奪われ、低温の熱媒体3と化してやがては図1のように熱媒体出口6から容器4外へ流出する。

又、上述の初回溶融方法の例では、潜熱蓄熱体2を全量装入後に熱媒体3を供給するか、又は熱媒体3を充分に供給後に潜熱蓄熱体2を装入する事としているが、これに代えて、初回融解させる潜熱蓄熱体3の装入を回分し、例えば図4に示すように、熱媒体3を充分に供給後、1回目の装入分量の大部分を熱媒体3で初回融解させた後、熱媒体3の供給下で潜熱蓄熱体2の装入を断続的に行う事としてもよい。この例は後述の実施例における実施形態である。これによれば、既装入の潜熱蓄熱体2の融解状態を観測し、その結果を基に熱媒体3の供給量と潜熱蓄熱体2の追加装入量とを調整できるため、潜熱蓄熱体2の初回融解に要する時間を更に短縮できて好ましい。

【0023】

次に、上記初回溶融完了後の潜熱蓄熱装置1の放熱/貯熱運転について図1を参照しつつ説明する。

放熱運転では、低温の熱媒体3を熱媒体入口5から容器4内へ流入させ、高温の熱媒体3を熱媒体出口6から容器4外へ流出させる。容器4内に流入した低温の熱媒体3は、容器4内部で流動しつつ潜熱蓄熱体2と接触し、潜熱蓄熱体2により加熱され、高温の熱媒体3と化して熱媒体出口6から容器4外へ流出する。

【0024】

放熱運転開始時点では、潜熱蓄熱体2は部分的な場合も含めて液相であり、放熱運転を継続することにより、潜熱蓄熱体2および容器4内の熱媒体3の温度が下降し、潜熱蓄熱体2の温度が凝固点に達すると、潜熱蓄熱体2が漸次凝固し、潜熱を放熱する。

貯熱運転では、廃熱源などからの熱により加熱された高温の熱媒体3を熱媒体入口5から容器4内部に流入させ、低温の熱媒体3を熱媒体出口6から容器4外へ流出させる。潜熱蓄熱容器4内部に流入した熱媒体3は、潜熱蓄熱容器4内部で流動しつつ潜熱蓄熱体2と接触し、潜熱蓄熱体2を加熱し、熱媒体出口6から潜熱蓄熱容器4外部に流出する。

【0025】

貯熱運転開始時点では、潜熱蓄熱体2は固相であり、貯熱運転を継続することにより、潜熱蓄熱体2および容器4内の熱媒体3の温度が上昇し、潜熱蓄熱体2の温度が融点に達すると、潜熱蓄熱体2が漸次融解し、潜熱を貯熱する。

以上のように貯熱/放熱運転を繰り返して、廃熱源などからの熱を潜熱蓄熱体2に熱エネルギーとして貯蔵し、需要に応じて熱エネルギーを取り出して利用する。

【実施例】

【0026】

糖アルコールの1種であるエリスリトール(カーギル社製)4kgを、乾燥窒素ガス中で、加熱融解して細孔より押し出し、繊維状に成形した。これを集めて、平均かさ密度600kg/m3(かさ密度/真密度=0.4)の繊維集合体に調整し潜熱蓄熱体2とした。

図1に示した装置形態の潜熱蓄熱装置1を用い、内容積5Lの容器4に潜熱蓄熱体2を2.5kg装入し、130℃(=潜熱蓄熱体2の融点+12℃)の熱媒体3を容器4内断面平均速度0.5cm/sで容器4内に供給したところ、熱媒体3の流れに随伴して潜熱蓄熱体2が容器4外へ流出することはなく、20分で潜熱蓄熱体2の大部分が融解した。尚、前記容器4内断面平均速度とは、容器4に供給される熱媒体3の流量/容器4の水平断面積(内寸法)で定義される。又、熱媒体3としては、NeoSK−OIL1400(綜研テクニックス社製)を用いた。

【0027】

次に、前記2.5kgの潜熱蓄熱体2が融解した状態の潜熱蓄熱装置1(図4参照)において、130℃の熱媒体3を容器4内断面平均速度0.2cm/sで容器4内に供給しつつ、未融解の潜熱蓄熱体2の量がおおよそ一定となるように断続的に潜熱蓄熱体2を容器4上部の開口部7より投入(装入)したところ、40分で潜熱蓄熱体2の装入および融解(初回融解)が完了した。

【符号の説明】

【0028】

1 潜熱蓄熱装置

2 潜熱蓄熱体

3 熱媒体

4 容器(潜熱蓄熱体容器)

5 熱媒体入口

6 熱媒体出口

7 開口部

【特許請求の範囲】

【請求項1】

繊維状物で構成され、熱媒体より融解後の密度が大きくて、且つ、熱媒体に溶解しないことを特徴とする、熱媒体と直接接触して熱交換する潜熱蓄熱体。

【請求項2】

前記繊維状物のかさ密度/真密度が0.001以上0.7以下であることを特徴とする請求項1に記載の潜熱蓄熱体。

【請求項3】

前記繊維状物が糖アルコールであることを特徴とする請求項1又は2に記載の潜熱蓄熱体。

【請求項4】

潜熱蓄熱容器である容器内で熱媒体を請求項1〜3の何れかに記載の潜熱蓄熱体に接触させて熱交換させる潜熱蓄熱装置であって、前記容器は、前記潜熱蓄熱体の装入口である少なくとも1つの開口部と、前記熱媒体の流入口である少なくとも1つの熱媒体入口と、前記熱媒体の流出口である少なくとも1つの熱媒体出口とを有することを特徴とする潜熱蓄熱装置。

【請求項5】

請求項4に記載の潜熱蓄熱装置を用いて行う潜熱蓄熱体の初回融解方法であって、請求項1〜3の何れかに記載の潜熱蓄熱体を前記開口部から前記容器内へ装入後、前記潜熱蓄熱体の融点以上の温度とした熱媒体を前記熱媒体入口から前記容器内へ供給することを特徴とする潜熱蓄熱体の初回融解方法。

【請求項6】

請求項4に記載の潜熱蓄熱装置を用いて行う潜熱蓄熱体の初回融解方法であって、請求項1〜3の何れかに記載の潜熱蓄熱体の融点以上の温度とした熱媒体を前記熱媒体入口から前記容器内へ供給した後、前記潜熱蓄熱体を前記開口部から前記容器内へ装入することを特徴とする潜熱蓄熱体の初回融解方法。

【請求項7】

請求項5又は6において、前記初回融解させる請求項1〜3の何れかに記載の潜熱蓄熱体の装入を回分し、該回分した装入は、前記熱媒体の供給下で断続的に行うことを特徴とする潜熱蓄熱体の初回融解方法。

【請求項1】

繊維状物で構成され、熱媒体より融解後の密度が大きくて、且つ、熱媒体に溶解しないことを特徴とする、熱媒体と直接接触して熱交換する潜熱蓄熱体。

【請求項2】

前記繊維状物のかさ密度/真密度が0.001以上0.7以下であることを特徴とする請求項1に記載の潜熱蓄熱体。

【請求項3】

前記繊維状物が糖アルコールであることを特徴とする請求項1又は2に記載の潜熱蓄熱体。

【請求項4】

潜熱蓄熱容器である容器内で熱媒体を請求項1〜3の何れかに記載の潜熱蓄熱体に接触させて熱交換させる潜熱蓄熱装置であって、前記容器は、前記潜熱蓄熱体の装入口である少なくとも1つの開口部と、前記熱媒体の流入口である少なくとも1つの熱媒体入口と、前記熱媒体の流出口である少なくとも1つの熱媒体出口とを有することを特徴とする潜熱蓄熱装置。

【請求項5】

請求項4に記載の潜熱蓄熱装置を用いて行う潜熱蓄熱体の初回融解方法であって、請求項1〜3の何れかに記載の潜熱蓄熱体を前記開口部から前記容器内へ装入後、前記潜熱蓄熱体の融点以上の温度とした熱媒体を前記熱媒体入口から前記容器内へ供給することを特徴とする潜熱蓄熱体の初回融解方法。

【請求項6】

請求項4に記載の潜熱蓄熱装置を用いて行う潜熱蓄熱体の初回融解方法であって、請求項1〜3の何れかに記載の潜熱蓄熱体の融点以上の温度とした熱媒体を前記熱媒体入口から前記容器内へ供給した後、前記潜熱蓄熱体を前記開口部から前記容器内へ装入することを特徴とする潜熱蓄熱体の初回融解方法。

【請求項7】

請求項5又は6において、前記初回融解させる請求項1〜3の何れかに記載の潜熱蓄熱体の装入を回分し、該回分した装入は、前記熱媒体の供給下で断続的に行うことを特徴とする潜熱蓄熱体の初回融解方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−103979(P2013−103979A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−248136(P2011−248136)

【出願日】平成23年11月14日(2011.11.14)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成22年度、独立行政法人新エネルギー・産業技術総合開発機構「環境調和型製鉄プロセス技術開発」委託研究、産業技術力強化法第19条の適用を受ける特許出願)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(000004581)日新製鋼株式会社 (1,178)

【出願人】(306022513)新日鉄住金エンジニアリング株式会社 (897)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月14日(2011.11.14)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成22年度、独立行政法人新エネルギー・産業技術総合開発機構「環境調和型製鉄プロセス技術開発」委託研究、産業技術力強化法第19条の適用を受ける特許出願)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(000004581)日新製鋼株式会社 (1,178)

【出願人】(306022513)新日鉄住金エンジニアリング株式会社 (897)

[ Back to top ]