潤滑剤供給体及び直動案内装置

【課題】種々の材料を使用可能で、かつ、長期間にわたって潤滑剤を供給可能な潤滑剤供給体及びこれを備えた直動案内装置を提供する。

【解決手段】潤滑剤供給体10を、ニードルフェルトからなる潤滑剤保持体16と、これを支持する支持体15と、から構成する。潤滑剤保持体16には、潤滑油及び多孔質無機微粒子を含ませる。潤滑剤保持体16に入り込んだ多孔質無機微粒子が潤滑油を吸着し、保持するため、潤滑剤保持体16の潤滑油保持性能が高められ、長期間にわたり適度な量の潤滑油を供給可能である。

【解決手段】潤滑剤供給体10を、ニードルフェルトからなる潤滑剤保持体16と、これを支持する支持体15と、から構成する。潤滑剤保持体16には、潤滑油及び多孔質無機微粒子を含ませる。潤滑剤保持体16に入り込んだ多孔質無機微粒子が潤滑油を吸着し、保持するため、潤滑剤保持体16の潤滑油保持性能が高められ、長期間にわたり適度な量の潤滑油を供給可能である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、潤滑剤供給体及びこれを備えた直動案内装置(ボールねじやリニアガイド等)に関する。

【背景技術】

【0002】

従来、直動案内装置等に使用される潤滑剤供給体として、特許文献1に示すようなものが知られている。特許文献1に示す潤滑剤供給体(潤滑剤含有ポリマ部材)は、ポリエチレン等のポリオレフィン系合成樹脂と潤滑油とからなる混合物を射出成形等により成形し、潤滑油を含有した状態で固化させたものであり、これが玉などの潤滑部位に接触することで、表面から潤滑油が徐々に滲み出て潤滑部位に供給される。

【特許文献1】特開平9−25933号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記潤滑剤含有ポリマ部材は、以下のような問題があった。

(1)潤滑油を含有した状態で固化させていることから、潤滑油が枯渇しても再補給が容易にできない。

(2)合成樹脂と潤滑油は相溶性の高い組み合わせである必要があるため、使用できる材料が限定される。

本発明は上述の問題点に鑑みてなされたものであり、種々の材料を使用可能で、かつ、長期間にわたって潤滑剤を供給可能な潤滑剤供給体及びこれを備えた直動案内装置を提供することをその目的とする。

【課題を解決するための手段】

【0004】

上記課題を解決するために、本発明の請求項1による潤滑剤供給体は、ニードルフェルトからなる潤滑剤保持体と、前記潤滑剤保持体を支持する支持体と、を備え、前記潤滑剤保持体に、多孔質無機微粒子と前記潤滑油とを含ませたことを特徴とする。

ここで、潤滑剤保持体に多孔質無機微粒子を含ませたとは、少なくとも潤滑剤保持体内に多孔質無機微粒子が入り込んだ状態をいう。

【0005】

このように、ニードルフェルトからなる潤滑剤保持体に潤滑油を保持させて、潤滑することで、潤滑油が枯渇しても、潤滑剤含有ポリマ部材を用いた場合のように潤滑剤供給体自体を交換する必要などなく、ニードルフェルトに潤滑油を再補給することで長期に渡って潤滑が可能である。また、ニードルフェルトには種々の潤滑油を含ませることができるので、材料の制限が無く、最適な潤滑材料を用いることができる。

【0006】

さらに、多孔質無機微粒子を含ませることで、潤滑剤保持体に入り込んだ多孔質無機微粒子が潤滑剤保持体内で潤滑油を吸着、保持するため、ニードルフェルト繊維の吸収作用のみにより潤滑油を保持する場合に比べて、潤滑剤保持体の潤滑油保持性能が高まる。従って、潤滑剤保持体からの過剰な潤滑油の放出が抑えられ、徐々に適量の潤滑油を放出させることができるので、長期に渡り潤滑状態を維持することができる。

【0007】

本発明の請求項2による潤滑剤供給体は、請求項1において、前記多孔質無機微粒子は、一次粒径が0.1μm以上30μm以下であることを特徴とする。

一次粒径が0.1μm未満である場合、ニードルフェルト内には入りやすくなるが、多孔質無機微粒子の孔も小さくなってしまうため、潤滑油保持性能が発揮されない。一方、30μmを超えると、ニードルフェルト内に入りにくくなってしまう。

【0008】

本発明の請求項3による潤滑剤供給体は、請求項1又は2において、前記多孔質無機微粒子の孔径は、10μm以下であることを特徴とする。

このようにしたのは表面積を大きくして内部に潤滑油をより保持しやすくするためである。

なお、潤滑剤保持体に含ませる多孔質無機微粒子と潤滑油の合計質量のニードルフェルトの質量(多孔質無機微粒子と潤滑油を含ませていない状態)に対する割合は、10質量%以上であることが好ましい。10質量%未満であると、安定した潤滑油供給性能が得られにくくなってしまう。また、多孔質無機微粒子と潤滑油の割合は特に限定しないが、潤滑性能を主目的としているため、潤滑油の割合を多くすることが好ましい。

【0009】

本発明の請求項4による潤滑剤供給体は、請求項1〜3のいずれかにおいて、前記支持体は、前記潤滑剤保持体を潤滑対象物に接触可能に保持し、潤滑対象物に対する取付部を備えることを特徴とする。

本発明の請求項5による直動装置は、直線状に延びる案内部材と、この案内部材の外側に配置されて相対的に直線移動する直動部材と、両部材の対向する位置に設けた転動面で構成される軌道を負荷状態で転動する転動体と、前記軌道の終点から始点へ転動体を移動させる循環部と、を有し、この循環部と前記軌道により転動体の循環経路が構成されている直動装置において、前記直動部材の少なくとも一方の直動方向端部に請求項1〜4のいずれかに記載の潤滑剤供給体を設けたことを特徴とする。

【0010】

本発明の請求項6による直動装置は、請求項5において、潤滑剤を含有する合成樹脂を成形してなる潤滑剤含有ポリマ部材を、前記直動部材の少なくとも一方の直動方向端部において潤滑部位に接触可能に設けたことを特徴とする。

潤滑剤含有ポリマ部材は、請求項1〜4に記載の潤滑剤供給体を取り付けた端部に併設してもよいし、当該潤滑財供給体を取り付けていない端部に取り付けてもよい。

【発明の効果】

【0011】

本発明によれば、ニードルフェルトに潤滑油を保持させる構成としたので、潤滑油枯渇時に再補給が可能で長期に渡り潤滑油を供給可能である。さらに、潤滑剤保持体に、潤滑油と共に多孔質無機微粒子を含ませる構成としたので、ニードルフェルト繊維のみに潤滑油を吸収させる場合に比べて、長期に渡り潤滑油を供給可能である。

【発明を実施するための最良の形態】

【0012】

次に、図面を参照して本発明の実施の形態について説明する。

[第1実施形態]

<リニアガイド及び潤滑剤供給体の構成について>

図1は本実施形態のリニアガイド(本発明の直動装置に相当する)を示す斜視図である。

図1に示すように、この実施形態のリニアガイドは、案内レール(本発明の案内部材に相当する)30と、スライダ(本発明の直動部材に相当する)2と、図示されないボール(本発明の転動体に相当する)とからなる。スライダ2は、本体2Aと、エンドキャップ2Bと、潤滑剤供給体10と、サイドシール40とからなる。案内レール30のボール溝(本発明の転動面に相当する)31A,31Bと、スライダ2の図示されないボール溝(本発明の転動面に相当する)とで、ボールが負荷状態で転動する軌道が形成され、軌道の終点から始点へボールを移動させる循環部が、エンドキャップ2B内に形成されている。また、エンドキャップ2Bとサイドシール40の間に潤滑剤供給体10が配置されている。

【0013】

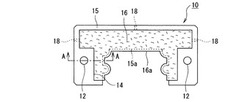

図2は潤滑剤供給体10の正面図、図3は図2のA−A線断面図、図4は潤滑剤供給体10をスライダ2の本体2Aに取り付ける方法を示す斜視図である。

潤滑剤供給体10は、図2に示すように、エンドキャップ2Bの外形に合わせた略コ字状の部材であって、ニードルフェルトからなる潤滑剤保持体16と、これを支持する支持体15とからなる。

これらの図に示すように、支持体15は、エンドキャップ2Bと外形が略同じであり、案内レール30に外嵌する内周15aは、案内レール30の外周に沿った形状であって、取り付けた時に案内レール30との間に僅かな隙間が生じるように形成されている。

【0014】

この支持体15には、案内レール30の両側部となる位置に、ボルト43,43を通す取り付け穴12,12が形成されている。また、支持体15のサイドシール40に向ける側の面に、潤滑剤保持体16を嵌める凹部14を有する。この凹部14は、支持体15の内周側の部分に、案内レール30の両側部となる位置では取り付け穴12を避けて、それ以外の部分では適切な周縁部を残した大きさで設けてある。また、この支持体15には、上面と側面から凹部14の壁面に至る補給孔18が形成されている。このように、支持体15の方を潤滑剤保持体16よりも厚肉とし、取り付け穴(本発明の取付部に相当する。)12を形成することで、使用時に受ける荷重等を支持体15で受け、潤滑剤保持体16の変形及び潤滑油の放出を防ぐことができ、長期間にわたり潤滑状態を維持できる。

【0015】

潤滑剤保持体16は、支持体15の凹部14に対応する形状であって、支持体15の凹部14に嵌め入れた時に、内周16aが支持体15の内周15aよりも案内レール30側にはみ出し、案内レール30の外周(上面30a及びボール溝31A,31B)に接触可能な形状に形成されている。この潤滑剤保持体16には、下記の潤滑油及び多孔質無機微粒子を含ませている。

【0016】

この潤滑油及び多孔質無機微粒子を、図2の形状に切り出された潤滑剤保持体16に含ませた後、この状態の潤滑剤保持体16を支持体15の凹部14に嵌め入れることで、潤滑剤供給体10を得る。

この潤滑剤供給体10を、図4に示すように、潤滑剤保持体16側の面をサイドシール40に向けて配置し、サイドシール40の外側から入れたボルト43を用いて、サイドシール40およびエンドキャップ2Bとともに本体2Aに取り付ける。

【0017】

取り付け手順としては、先ず、案内レール30、スライダ2の本体2A、エンドキャップ2B、およびボールにより、案内レール30と本体2Aおよびエンドキャップ2Bとで形成されたボール循環経路に、ボールを入れた状態とする。次に、この状態で、エンドキャップ2Bの外側に潤滑剤供給体10とサイドシール40を配置して、ボルト43を、サイドシール40の取り付け穴41、潤滑剤供給体10の取り付け穴12、およびエンドキャップ2Bの取り付け穴21に通して、その先端を本体2Aの雌ねじに螺合する。

【0018】

これにより、潤滑剤供給体10の潤滑剤保持体16とサイドシール2Cのシール部が、案内レール30と接触状態で取り付けられる。そして、潤滑剤供給体10から、案内レール30のボール溝31A,31Bと上面30aに潤滑油が供給される。潤滑剤保持体16に含ませた多孔質無機微粒子は、孔内に潤滑油を保持しており、これが繊維に絡まるなどして潤滑剤保持体16内に残ることで、潤滑油のみを潤滑剤保持体16に含ませた場合と比べて、潤滑剤保持体16の潤滑油の保持効果を高めることができ、長期に渡り安定した潤滑状態を維持できる。

【0019】

また、この潤滑剤供給体10は、支持体15の上面と側面に補給孔18を設けているため、この補給孔18から潤滑油(又は、潤滑油及び多孔質無機微粒子の混合物)を補給することで、潤滑剤供給体10を取り外すことなく、潤滑剤保持体16に潤滑油を再補給できる。

なお、本実施形態では、スライダ2の両端部に上記潤滑剤供給体10を取り付けているが、少なくとも一方に取り付けていれば本発明の効果を得ることができる。

【0020】

以下、各構成要素の組成、使用材料等について、説明する。

<支持体について>

支持体15の材料は、本発明において特に限定されないが、装置の使用時における荷重等を受け、潤滑剤保持体16の変形を防ぐことができる強度が必要であり、例えば、金属や樹脂を用いることができる。

金属の種類は特に限定されるものではないが、アルミニウム又はアルミニウム合金が軽量で、成形性に優れ、安価であることから好ましい。

【0021】

樹脂の種類も特に限定されないが、ポリフェニレンサルファイド、ポリアセタール、ポリアミド(ポリアミド6、ポリアミド66等)等の熱可塑性樹脂を例示することができる。これらの樹脂は単独で使用することもできるが、ガラス繊維等を配合した複合材が耐熱性や強度面から好ましい。中でも、ガラス繊維等で補強したポリアミド樹脂、特にポリアミド66が耐熱性、耐油性、強度、コストの面で最も好適である。また、これらの樹脂には、強度や成形性、耐性の改善、酸化防止等の各種の目的で、樹脂成形に通常使用される各種の添加剤を適宜添加してもよい。これら樹脂又は樹脂組成物の成形方法は制限されるものではないが、コスト面では射出成形が最も好適である。

【0022】

<ニードルフェルトについて>

ニードルフェルトは、合成樹脂からなる繊維(以下、合成繊維)をフェルト状に成形したものである。ニードルフェルトに含ませる多孔質無機微粒子及び潤滑油の合計量としては、ニードルフェルトの自重に対して2倍以上であることが好ましい。また、ニードルフェルトを構成する合成繊維は中実でもよいし、より多くの多孔質無機微粒子及び潤滑油を保持できるよう中空繊維でもよい。

【0023】

ニードルフェルトを構成する合成繊維の材料としては、ポリプロピレン、ポリエチレン、ポリエチレンテレフタレート等のポリエステル繊維、ナイロン6・ナイロン66・芳香族ナイロン(通称アラミド樹脂)等のナイロン繊維、ポリアクリロニトリル等のアクリル繊維、ビスコースレーヨン・銅アンモニアレーヨン(キュプラ)、けん化アセテート人絹のレーヨン繊維、PTFE等の弗素系繊維等が挙げられる。また、これらの繊維の混紡であってもよい。適用装置の使用環境を想定すると、吸水性がほとんど無いという点で、ポリプロピレン、ポリエチレン、弗素系繊維が特に好ましい。

【0024】

ニードルフェルトの気孔率(繊維の絡みでできた空間の存在率)(%)は、ニードルフェルトを構成する合成繊維との関係で下記の(1)式で定義される。

[1−(ニードルフェルトの見掛け密度÷合成繊維の密度)]×100‥‥(1)

多孔質無機微粒子及び潤滑油の吸収量と耐摩耗性等の機械的強度とを考慮すると、ニードルフェルトの気孔率は60〜85%が好ましく、70〜80%がより好ましい。気孔率が60%未満では、潤滑油等の吸収量が少なくなるとともに、ニードルフェルトの刃型による打ち抜きが困難になる。また、気孔率が85%を超える場合は、初期の潤滑油等の吸収量は多いが、繊維間の間隔が広くなるため保持性が低下する。更に、繊維の量が少ないことから、耐磨耗性等の機械的強度も低下し、実用性が低下する。

【0025】

ニードルフェルトを構成する合成繊維は、潤滑油等の保持性を考慮すると、より細い方が好ましいが、合成繊維の製造上の問題と機械的強度とのバランスから、直径で5〜40μmが好ましく、10〜25μmがより好ましい。

また、潤滑剤保持体は、一枚のニードルフェルトにグリースを含ませたものであってもよいし、複数枚のニードルフェルトにグリースを含ませたものであってもよい。

【0026】

また、潤滑油の材料については後述するが、潤滑剤保持体と潤滑油の組み合わせは、潤滑剤保持体を構成する合成繊維と潤滑油が化学構造が類似した組み合わせであることが、合成繊維に対する濡れ性を考慮すると好ましい。例えば、合成繊維がポリエチレンやポリプロピレン等の極性の低いものである場合は、潤滑油も鉱油、ポリα−オレフィン油等の極性の低いものが好適である。合成繊維がPTFE等の弗素繊維の場合は、パーフルオロポリエーテル油等の弗素油が好適である。

【0027】

特開2004−84930号公報によると、ポリプロピレン繊維性のニードルフェルトは、鉱油系グリースとの親和力が高く、グリース吸収率が大きく、本発明においてはグリースと潤滑油の違いはあるものの、本発明においても好適に用いることができると予測される。また、ポリエステル繊維製ニードルフェルトは、中空繊維のものは潤滑油吸収率が高く、好適である。

【0028】

なお、鉱油に対する吸収率の高い合成繊維製ニードルフェルトの具体例として、ポリプロピレンニードルフェルト(「エコロセイバーPCN−400」、(株)中部・新東海フェルト製)、ポリエステルニードルフェルト(「エコロセイバーACS−200」、(株)中部・新東海フェルト製)、ポリエステル(テトロン)ニードルフェルト(「フジロン5000H」、林フェルト(株)製)、耐熱ナイロンニードルフェルト(「フジロン6000CN」、林フェルト(株)製)、アクリルニードルフェルト(「CPニードル」、林フェルト(株)製)等をあげることができる。

【0029】

なお、潤滑油を潤滑剤保持体に吸収させる方法としては、潤滑油中に潤滑剤保持体を沈めた状態で圧迫作業を繰り返したり、真空中で脱気作業を行い潤滑油を吸収させる方法が適用できる。同様の方法で多孔質無機微粒子を含ませることもできるが、多孔質無機微粒子が舞ってしまい十分に含ませることができない場合もあるため、潤滑油やそれ以外の油等を混ぜて吸収させることが好ましい。なお、多孔質無機微粒子のみを先に吸収させる場合は、有機溶媒(ヘキサン等)に分散させた状態で行うと均一に吸収させることができる。

【0030】

また、潤滑剤保持体16は、上記実施形態のように他の部材(上記実施形態ではサイドシール40とエンドキャップ2B)の間に挟まれて固定される場合は、特に支持体15に接合する必要はないが、用途により分離してしまうような場合は、適当な接着剤を用いて接合することが好ましい。使用する接着剤に制限は無いが、潤滑剤保持体16への浸透による影響を考慮すると、高粘度の接着剤や硬化速度の速い接着剤が好ましく、特に常温ではシート状で融点以上の温度で融解して非接着物同士を接着(融着)するホットメルト接着剤が最も好ましい。好適なホットメルト接着剤として、ポリエチレン、エチレン・プロピレン、エチレン・4−メチルペンテン−1等のポリ−α−オレフィン共重合体、EVA(エチレン・酢酸ビニル共重合体)、ナイロン11やナイロン12を主成分とする低融点の共重合ナイロン、ダイマー酸系ポリアミド等のポリアミド系接着剤、二塩基性酸(テレフタル酸等)とグリコール(例えば、エチレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、1,3−ブタンジオール、ネオペンチルグリコール等のアルキレングリコール)との重縮合により得られるベースポリマー(ポリエステル系等)に粘着性付与剤を配合したものを例示できる。なお、粘着性付与剤としては、ポリテルペン樹脂、脂環族系石油樹脂、脂肪酸・芳香族系石油樹脂、水素添加炭化水素樹脂、水素添加ロジン・エステル等が挙げられ、通常これを単独又は組み合わせて使用する。

【0031】

このほか、接着剤として、不織布、フィルム(例えば、ポリエステル、ポリプロピレン)、発泡体(例えば、ポリエチレン、ポリウレタン、ブチルゴム)等を基材とし、その両面にアクリル系、ゴム系、シリコーン系等の粘着剤を付けた両面テープを用いることもできる。なお、最も好適な両面テープは、基材の潤滑剤保持体16側の面に酢酸ビニル樹脂やEVA等の感熱(ホットメルト)接着剤を付け、他方の面にアクリル系等の粘着剤を付けたものである。

【0032】

<潤滑油について>

本発明において、潤滑剤保持体に含ませる潤滑油の種類は特に限定されるものではなく、一般的に使用される潤滑油であれば使用できる。

潤滑油の具体例としては、鉱油、合成油、及び、動植物油等が挙げられる。鉱油としては、減圧蒸留、溶剤脱れき、溶剤抽出、水素化分解、溶剤脱ろう、硫酸洗浄、白土精製、水素化精製等を適宜組み合わせて、粘度指数が100以上となるように精製した鉱油が好ましい。そして、粘度指数が120以上となるように精製した、いわゆる高精製度鉱油がより好ましい。

【0033】

合成油としては、合成炭化水素油、エステル油、エーテル油、シリコーン油、フッ素油等が挙げられる。このうち、合成炭化水素油としては、例えば、ノルマルパラフィン、イソパラフィン、ポリブテン、ポリイソブチレン、1−デセンオリゴマー、1−デセンとエチレンとのコオリゴマー等のポリα−オレフィン又はその水素化物が挙げられる。このほか、例えば、モノアルキルベンゼン、ジアルキルベンゼン、ポリアルキルベンゼン等のアルキルベンゼンや、モノアルキルナフタレン、ジアルキルナフタレン、ポリアルキルナフタレン等のアルキルナフタレンが挙げられる。

【0034】

また、エステル油としては、ジブチルセバケート、ジ(2−エチルヘキシル)セバケート、ジオクチルアジペート、ジイソデシルアジペート、ジトリデシルアジペート、ジトリデシルグルタレート、メチルアセチルリシノレート等のジエステル油、トリオクチルトリメリテート、トリデシルトリメリテート、テトラオクチルピロメリテート等の芳香族エステル油、トリメチロールプロパンカプリレート、トリメチロールプロパンペラルゴネート、ペンタエリスリトール−2−エチルヘキサノエート、ペンタエリスリトールペラルゴネート等のポリオールエステル油、一塩基酸及び二塩基酸の混合脂肪酸と多価アルコールとのオリゴエステルであるコンプレックスエステル油等が挙げられる。

【0035】

さらに、エーテル油としては、例えば、ポリエチレングリコール、ポリプロピレングリコール、ポリエチレングリコールモノエーテル、ポリプロピレングリコールモノエーテル等のポリグリコール、モノアルキルトリフェニルエーテル、アルキルジフェニルエーテル、ジアルキルジフェニルエーテル、テトラフェニルエーテル、ペンタフェニルエーテル、モノアルキルテトラフェニルエーテル、ジアルキルテトラフェニルエーテル等のフェニルエーテル油が挙げられる。また、耐熱性を考慮すると、チオエーテル系のエーテル油も好適である。チオエーテル系のエーテル油の例としては、(ジ)アルキルジフェニルチオエーテル油、ペンタフェニルチオエーテル油が挙げられる。

【0036】

上記以外の合成油としては、トリクレジルフォスフェート、パーフルオロアルキルエーテル油などが挙げられる。また、動植物油としては、牛脂、豚油、大豆油、菜種油、米ぬか油、やし油、パーム油、パーム核油等の油脂系油又はその水素化物などが挙げられる。これらの潤滑油は、単独で用いてもよいし、2種以上を適宜組み合わせて用いてもよい。また、防錆剤や極圧添加剤、酸化防止剤など各種の潤滑油添加剤を添加してもよい。

<多孔質無機微粒子について>

多孔質無機微粒子の種類は特に限定されるものではなく、コスト面や入手のしやすさから考慮すると、シリカ微粒子やアルミナ微粒子が望ましい。

【0037】

[第2実施形態]

次に、本発明の第2実施形態について説明する。第2実施形態では、潤滑剤供給体を射出成形機の型締め機構に適用している。

図5は、射出成形機の型締め機構を示す平面図である。

型締め機構110は、射出成形時に成形型の型締め及び型開きを行う機構である。図5の型締め機構110は、固定盤113及び可動盤117が対向配置され、このうち可動盤117がタイバー115によって移動可能に支持されており、可動盤117が背面側に配された可動盤駆動手段119(油圧シリンダなど)によって駆動されることで、固定盤113に向かって進退する構成である。1対の成形型のうちの一方を固定盤113に、他方を可動盤117に固定し、可動盤117を進退させることで、型締め及び型開きを行う。

【0038】

この型締め機構110において、タイバー115は可動盤117の貫通孔117aに挿通されており、進退駆動時には可動盤117がタイバー115に沿って摺動することとなる。本実施形態に係る潤滑剤供給体131は、摺動時に必要な潤滑油を供給するものであり、可動盤117の両側の貫通孔117aの周囲に1対取り付けられる(図中の丸囲みA部分)。

図6に型締め機構110に適用した潤滑剤供給体131の斜視図を、図7に潤滑剤供給体131の分解斜視図を示す。また、図8に図7のB−B線断面図(軸直断面)を、図9に図7のC−C線断面図(軸方向断面)を示す。

【0039】

各潤滑剤供給体131は、図7に示すように、半円筒状の1対の筒壁材133,134と、円筒状に組み合わせた筒壁材133,134の周囲に巻き付けてこれらを密着させるためのガータスプリング136と、筒壁材133,134を可動盤117に固定するねじ部材138と、を備えて構成される。筒壁材133,134の内径は、タイバー115の外径と略同等に設定されており、筒壁材133,134がタイバー115と同心に取り付けられたときに、タイバー115の外周と筒壁材133,134の内周が面接触する。また、ねじ部材138を挿通する貫通孔が筒壁材133,134及び可動盤117に設けられており、1対の潤滑剤供給体131,131が可動盤117を介し共通のねじ部材138によって連結される。なお、ねじ部材138端部にナット139(図6参照)を螺合することで、固定する。また、図7中の符号133a及び134aは夫々筒壁材133,134に設けた貫通孔を示し、符号117b及び117cは可動盤117に設けた貫通孔を示す。また、筒壁材133,134には、締め付け時の変形を防ぐためにスリーブ140を介してねじ部材138を挿通させることから、貫通孔133a及び134aはスリーブ140を内挿可能な大きさに設定されている。

【0040】

そして、筒壁材133は、図8及び図9に示すように、ニードルフェルトからなる潤滑剤保持体142と、潤滑剤保持体142を支持する支持体141と、を備えて構成される。支持体141は、半円筒状の筒状部材であり、その内周側に支持体141よりも短軸の、つまり軸方向両端部に若干の周縁部を残して半円筒状の凹部を形成しており、当該凹部の形状に切り出された潤滑剤保持体142を接合している。この潤滑剤保持体142は、潤滑油及び多孔質無機微粒子を含ませたものである。また、支持体141は、潤滑剤保持体142よりも厚肉であり、前記したねじ部材138挿通用の貫通孔133aのほか、支持体141外側から内側の潤滑剤保持体142に向かって貫通する潤滑油の補給孔144も形成されている。この支持体141や潤滑剤保持体142の形成材料は、第1実施形態で示したものと同様である。また、詳細に図示していないが筒壁材134も、同様であり、筒壁材133と上下対称の形状である。

【0041】

以上のように、本発明は射出成形機の型締め機構110の潤滑にも適用できる。上記型締め機構110では、可動盤117が前進又は後退するときに、移動方向前方に配された潤滑剤保持体142によってタイバー115に潤滑油が供給される。そして、潤滑剤保持体142は、潤滑油と共に多孔質無機微粒子を含むものであるため、潤滑油のみを含ませる場合と比べて潤滑油の保持効果が高く、長期間にわたって潤滑油を供給できる。さらに、潤滑油の再補給が可能であるため、潤滑剤供給体131を交換することなく長期間潤滑油を供給でき、またメンテナンスも容易である。

【0042】

[第3実施形態]

次に、第3実施形態について説明する。第3実施形態では、ボールねじ及びこれを潤滑する潤滑剤供給体に本発明を適用している。

図10に、潤滑剤供給体250を適用したボールねじの断面図を示す。

図10のボールねじは、ねじ軸(本発明の案内部材に相当する)201とナット(本発明の直動部材に相当する)202を有する。ねじ軸201は外周面に断面半円状のねじ溝を有して軸方向に延びており、このねじ溝201aがねじ軸201の転動体転動溝201aを構成している。また、ナット202は内周面にねじ軸201の転動体転動溝201aと対向するねじ溝を有しており、このねじ溝がナット202の転動体転動溝202aを構成している。そして、この転動体転動溝201a,202a間に配された玉(本発明の転動体に相当する)203が転動することで、ナット202がねじ軸201に対して軸方向に相対移動可能に構成されている。

【0043】

また、図示していないが、ナット202には転動体転動溝201aの両端部を連結する転動体チューブ(本発明の循環部に相当する)が接続している。これにより、転動体転動溝201a,202a間を転動して端部に達した玉203が転動体チューブを通って両端部間を行き来でき、転動体転動溝201a,202a間に無限に玉203が供給されるようになっている。

また、ナット202の軸方向端部には、外径が略同寸の短筒状の潤滑剤供給体250が固定されている。

【0044】

図11に、潤滑剤供給体250の軸方向断面(図10のC−C線断面)を示す。

図11に示すように、潤滑剤供給体250は、外径がナット202と略同寸の短筒状の支持体222と、支持体222の内周に配される短筒状の潤滑剤保持体220と、を備えて構成される。支持体222は、潤滑剤保持体220よりも肉厚であり、軸方向に貫通する4つの貫通孔223が周方向に略等間隔に形成され、これら貫通孔(本発明の取付部に相当する。)223に挿通するボルト206によりナット202に固定される。また、径方向に貫通する潤滑油の補給孔210が形成されており、潤滑剤保持体220への潤滑油の再補給が可能になっている。また、ナット202とは反対側の軸方向端部の内周には防塵用のシール部材207が設けられ、フランジ208を挟んでナット202側の内径が大きくなった部分に潤滑剤保持体220を内嵌している。このフランジ208は、シール部材207と潤滑剤保持体220とを隔離すると共に、潤滑剤保持体220を軸方向から支持する機能を有する。

【0045】

潤滑剤保持体220は、多孔質無機微粒子及び潤滑油を含ませたニードルフェルトからなる半円筒状の半円筒体220a,220bが1対、上下に対向配置されてなる。この半円筒体220a,22Bは、外周は支持体222の内周と略同等の曲率半径を有するが、内周はねじ軸201の曲率半径よりも大きく設定されている。このため、周方向の中央のみでねじ軸201の外周と接触し、周方向端部は、ねじ軸201との間に隙間260を形成している。これは、潤滑剤保持体220の全面をねじ軸201に密着させてしまうと、潤滑剤保持体220から滲み出した潤滑油が密着した潤滑剤保持体220により拭き取られてしまうおそれがあることによる(スクレーパ作用)。従って、本実施形態のように、隙間260を形成しておくことで、滲み出した潤滑油が隙間260を介して、あるいは、周方向中央で流れをせき止められた潤滑油が転動体転動溝201aに伝わることで、潤滑油を適度に拡散させることができる。

【0046】

以上のように、本発明はボールねじの潤滑剤供給体250にも適用できる。潤滑剤保持体220は、内部に潤滑油を保持可能な多孔質無機微粒子を含むものであるため、潤滑油のみを含ませる場合と比べて潤滑油の保持効果が高く、長期間にわたって潤滑油を供給できる。さらに、潤滑油の再補給が可能であるため、潤滑剤供給体250を交換することなく長期間潤滑油を供給でき、またメンテナンスも容易である。

なお、図10には、ナット202の他方の端部を示していないが、ナット202の両端部に潤滑剤供給体250を取り付けてもよいし、一方の端部のみでもよい。

【0047】

[その他の適用例]

本発明の適用は上記実施形態に限定されるものではない。

例えば、リニアガイドにおいて、図12に示すように、図4に示したような潤滑剤供給体10に加えて、潤滑剤含有ポリマ部材22をさらに併設してもよい。図12において、潤滑剤含有ポリマ部材22は、潤滑剤供給体10に合わせた外形であり、サイドシール40と潤滑剤供給体10との間に配されて、スライダ2の本体2Aに固定される。なお、図中の符号23は、スライダ2の本体2Aに固定するためのボルト43を挿通させる貫通孔であり、ボルト固定時には当該貫通孔23に管状のスリーブ25を介装した状態でボルト43を挿通させる。

【0048】

この潤滑剤含有ポリマ部材22は、潤滑油を含有する合成樹脂を射出成形等により成形したものである。合成樹脂としては、例えばポリエチレンやポリプロピレンを用いることができ、潤滑油としては、例えばポリα−オレフィン油や鉱油を用いることができる。このほか、特開2004−84930号公報や特開平9−25933号公報、特願2001−38928号公報に記載されている材料を用いることができる。

以上のように、潤滑剤含有ポリマ部材22は潤滑油を含有した状態で固化させているので、表面から徐々に潤滑油が滲み出る。従って、潤滑剤供給体10と併用することで、潤滑油を長期間に渡り安定的に供給することが可能になる。

【0049】

さらに、例えば、図13及び14に示すように、潤滑剤供給体10に加え、補給ユニット50を併設してもよい。図13は、補給ユニット50を装着するスライダ端部の分解斜視図であり、図14(A)は補給ユニット50の平面図、同図(B)は(A)のA−A線断面図である。

これらの図において、補給ユニット50は、潤滑剤供給体10に合わせた外形であり、潤滑剤供給体10とサイドシール40との間に配され、スライダ2の本体2Aに固定される。潤滑剤供給体10に向く側の面には、軸方向断面が潤滑剤保持体16と略同様の凹部57が形成されており、潤滑油56が充填される。また、補給ユニット50には、外面から凹部57に抜ける補給孔58が左右両側及び上側に設けられており、凹部57への潤滑油の再補給が可能になっている。なお、符号52は、本体2Aに固定するためのボルト43用の貫通孔である。

【0050】

以上のように、補給ユニット50を設けると、凹部57に充填された潤滑油が潤滑剤保持体16に吸収され、潤滑剤保持体16を介して潤滑部位に供給される。これにより、潤滑剤供給体10のみを用いる場合に比べて、さらに長期間にわたって潤滑油を潤滑部位に供給することができる。なお、補給ユニット50の構成材料は、本発明において特に限定されず、例えば潤滑剤供給体10の支持体15と同一材料で形成することもできるが、例えば透明材料(ポリサルホン、ポリメチルペンテン、透明ナイロン等)で形成すると、潤滑油の残量が確認しやすいため好ましい。

また、潤滑剤供給体は、例えば、図15に示すような形状であってもよい。図15(A)は潤滑剤供給体10′の平面図、(B)は(A)のA−A線断面図、(C)は下面図である。

【0051】

図15に示す潤滑剤供給体10′は、リニアガイドの案内レールの両側面に設けられた1対のボール溝に潤滑剤を供給するものであり、支持体15′と、1対の潤滑剤保持体16c、16dと、を備えて構成される。支持体15′は、案内レールの両側面に夫々対向する1対の袖部15c,15dを備える。この袖部15c,15dには、スライダの本体への固定時にサイドシールに向く面に、案内レールに対向する内側面に開口する凹部が夫々設けられている。そして、この凹部に、潤滑油及び多孔質無機微粒子を含ませたニードルフェルトからなる潤滑剤保持体16c、16dが夫々嵌め込まれている。潤滑剤保持体16c,16dは、案内レールのボール溝に対向する部分16C,16Dが支持体15よりも案内レール側に突出しており、ボール溝に接触することでボール溝に潤滑油を供給する。なお、図中、符号12′はスライダの本体に固定するためのボルト挿通用の貫通孔であり、符号18c,18dは潤滑油の再補給用の補給孔である。なお、補給孔18c,18dは、図15(B)に破線で示すように、袖部15c,15dの外側壁(案内レールと反対側の側壁)に半円状の貫通孔として形成されている。

以上のような形状であれば、案内レールにボール溝が1対しか形成していないリニアガイドにも適用できる。また、潤滑剤供給体は、このような形状に限定されず、リニアガイドの形状に応じて適切な形状とすることができる。

【実施例】

【0052】

次に、本発明の効果を評価するために、本発明の各実施例及び各比較例について、評価試験を行ったので説明する。

図2に示すような潤滑剤供給体10を作製した。潤滑剤保持体16は、ポリプロピレンフェルト(繊維直径20μm、気孔率72%、厚さ5mm)により構成した。そして、潤滑剤保持体16に、多孔質無機微粒子を規定質量濃度配合した鉱油(基油動粘度40℃で150mm2/s)を、70質量%分(潤滑油等を含ませていないポリプロピレンフェルトの質量に対する潤滑油及び多孔質無機微粒子の合計質量)含ませ、実施例及び比較例の試験体とした。実施例及び比較例の内容を以下に示す。なお、本試験で用いた多孔質シリカ(多孔質無機微粒子)の孔直径は全て10μm以下であることは確認済みである。

【0053】

実施例1:多孔質シリカ(一次粒径5μm)20質量%配合鉱油

実施例2:多孔質シリカ(一次粒径5μm)10質量%配合鉱油

比較例1:鉱油のみ

比較例2:多孔質シリカ(一次粒径90nm)20質量%配合鉱油

比較例3:ナノシリカ(孔無し:一次粒径40nm)20質量%配合鉱油

比較例4:多孔質シリカ(一次粒径5μm)90質量%配合鉱油

(比較例4では、鉱油はフェルトに染みこませるために配合した。)

比較例5:多孔質シリカ(一次粒径50μm)20質量%配合鉱油

【0054】

[潤滑油の滲み出し量測定]

まず、潤滑油の滲み出し量を測定したので説明する。

上記実施例1,2及び比較例1〜3の試験体をリニアガイド(日本精工(株)製「LH10」;図4参照)に取り付け、常温(30℃)にて、送り出し量を平均28.4m/min、最大32m/min、ストロークを800mmとして作動させた。作動中、所定時間毎に潤滑剤保持体16の質量を測定し、初期質量との質量差から潤滑油の滲み出し量を求めた。なお、滲み出し量中には、潤滑剤保持体16から放出された多孔質無機微粒子及びこれに保持される潤滑油の質量を含む。

結果を図16に示す。図16に示すように、多孔質シリカを10〜20質量%配合させた実施例1,2の試験体は滲み出し量が適度に抑制されているのが分かる。このことから、実施例では過剰な滲み出しが抑えられ徐々に適量の潤滑油が供給されるため、比較例に比べて、長期にわたり潤滑状態を良好に維持できることが分かる。

【0055】

[耐久寿命評価]

次に、実施例1及び比較例3,4の試験体を用いて耐久寿命試験を行った。試験条件は、上記潤滑油の滲み出し量の測定と略同様とし、雰囲気温度を60℃とし、寿命と判定されるまで試験装置を作動させ、その時間を測定した。なお、寿命は焼き付き寿命のことであり、ユニット上部につけた温度センサが20℃上昇したところを寿命とした。実施例1の寿命を1として相対評価した結果を表1に示す。

【0056】

【表1】

【0057】

表1に示す実施例1と比較例4の結果より、多孔質シリカの割合が大きくなりすぎると、相対寿命が極端に小さくなることが分かる。これは多孔質シリカを入れすぎると、多孔質シリカが潤滑油をほとんど吸収してしまうため、潤滑油が潤滑剤保持体16から放出されにくくなることと、潤滑油の配合量が少ないためである。また、比較例5においては、多孔質シリカを潤滑剤保持体16に含ませる際に、多孔質シリカが表面に残ってしまい(目視で確認)、ポリプロピレンフェルトに完全に含ませることができなかった。

【図面の簡単な説明】

【0058】

【図1】本実施形態のリニアガイドを示す斜視図である。

【図2】潤滑剤供給体の正面図である。

【図3】図2のA−A線断面図である。

【図4】潤滑剤供給体をスライダの本体に取り付ける方法を示す斜視図である。

【図5】射出成形機の型締め機構を示す平面図である。

【図6】型締め機構に適用した潤滑剤供給体の斜視図である。

【図7】潤滑剤供給体の分解斜視図である。

【図8】図7のB−B線断面図(軸直断面)である。

【図9】図7のC−C線断面図(軸方向断面)である。

【図10】潤滑剤供給体を適用したボールねじの断面図である。

【図11】潤滑剤供給体の軸方向断面図(図10のC−C線断面図)である。

【図12】その他の適用例にかかるリニアガイドのスライダ端部の分解斜視図である。

【図13】その他の適用例に係るリニアガイドのスライダ端部の分解斜視図である。

【図14】(A)は補給ユニットの平面図、(B)は(A)のA−A線断面図である。

【図15】(A)はその他の適用例に係る潤滑剤供給体の平面図、(B)は(A)のA−A線断面図、(C)は下面図である。

【図16】潤滑油の滲み出し量の測定結果を示すグラフである。

【符号の説明】

【0059】

10,10′ 潤滑剤供給体、15,15′ 支持体、15c,15d 袖部、16 潤滑剤保持体、16c,16d 潤滑剤保持体、18 補給孔、18c,18d 補給孔、2 スライダ、2A 本体、2B エンドキャップ、2C サイドシール、21 取り付け穴、22 潤滑剤含有ポリマ部材、23 貫通孔、30 案内レール、31A,31B ボール溝、40 サイドシール、41 取り付け穴、43 ボルト、50 補給ユニット、56 潤滑油、57 凹部、58 補給孔、110 型締め機構、113 固定盤、115 タイバー、117 可動盤、117a,117b 貫通孔、119 可動盤駆動手段、131 潤滑剤供給体、133a 貫通孔、133,134 筒壁材、136 ガータスプリング、138 ねじ部材、139 ナット、140 スリーブ、141 支持体、142 潤滑剤保持体、144 補給孔、201 ねじ軸、201a,202a 転動体転動溝、201a,202a 転動体転動溝、202 ナット、203 玉、206 ボルト、207 シール部材、208 フランジ、210 補給孔、220 潤滑剤保持体、220a,22B 半円筒体、222 支持体、223 貫通孔、250 潤滑剤供給体、260 隙間

【技術分野】

【0001】

本発明は、潤滑剤供給体及びこれを備えた直動案内装置(ボールねじやリニアガイド等)に関する。

【背景技術】

【0002】

従来、直動案内装置等に使用される潤滑剤供給体として、特許文献1に示すようなものが知られている。特許文献1に示す潤滑剤供給体(潤滑剤含有ポリマ部材)は、ポリエチレン等のポリオレフィン系合成樹脂と潤滑油とからなる混合物を射出成形等により成形し、潤滑油を含有した状態で固化させたものであり、これが玉などの潤滑部位に接触することで、表面から潤滑油が徐々に滲み出て潤滑部位に供給される。

【特許文献1】特開平9−25933号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記潤滑剤含有ポリマ部材は、以下のような問題があった。

(1)潤滑油を含有した状態で固化させていることから、潤滑油が枯渇しても再補給が容易にできない。

(2)合成樹脂と潤滑油は相溶性の高い組み合わせである必要があるため、使用できる材料が限定される。

本発明は上述の問題点に鑑みてなされたものであり、種々の材料を使用可能で、かつ、長期間にわたって潤滑剤を供給可能な潤滑剤供給体及びこれを備えた直動案内装置を提供することをその目的とする。

【課題を解決するための手段】

【0004】

上記課題を解決するために、本発明の請求項1による潤滑剤供給体は、ニードルフェルトからなる潤滑剤保持体と、前記潤滑剤保持体を支持する支持体と、を備え、前記潤滑剤保持体に、多孔質無機微粒子と前記潤滑油とを含ませたことを特徴とする。

ここで、潤滑剤保持体に多孔質無機微粒子を含ませたとは、少なくとも潤滑剤保持体内に多孔質無機微粒子が入り込んだ状態をいう。

【0005】

このように、ニードルフェルトからなる潤滑剤保持体に潤滑油を保持させて、潤滑することで、潤滑油が枯渇しても、潤滑剤含有ポリマ部材を用いた場合のように潤滑剤供給体自体を交換する必要などなく、ニードルフェルトに潤滑油を再補給することで長期に渡って潤滑が可能である。また、ニードルフェルトには種々の潤滑油を含ませることができるので、材料の制限が無く、最適な潤滑材料を用いることができる。

【0006】

さらに、多孔質無機微粒子を含ませることで、潤滑剤保持体に入り込んだ多孔質無機微粒子が潤滑剤保持体内で潤滑油を吸着、保持するため、ニードルフェルト繊維の吸収作用のみにより潤滑油を保持する場合に比べて、潤滑剤保持体の潤滑油保持性能が高まる。従って、潤滑剤保持体からの過剰な潤滑油の放出が抑えられ、徐々に適量の潤滑油を放出させることができるので、長期に渡り潤滑状態を維持することができる。

【0007】

本発明の請求項2による潤滑剤供給体は、請求項1において、前記多孔質無機微粒子は、一次粒径が0.1μm以上30μm以下であることを特徴とする。

一次粒径が0.1μm未満である場合、ニードルフェルト内には入りやすくなるが、多孔質無機微粒子の孔も小さくなってしまうため、潤滑油保持性能が発揮されない。一方、30μmを超えると、ニードルフェルト内に入りにくくなってしまう。

【0008】

本発明の請求項3による潤滑剤供給体は、請求項1又は2において、前記多孔質無機微粒子の孔径は、10μm以下であることを特徴とする。

このようにしたのは表面積を大きくして内部に潤滑油をより保持しやすくするためである。

なお、潤滑剤保持体に含ませる多孔質無機微粒子と潤滑油の合計質量のニードルフェルトの質量(多孔質無機微粒子と潤滑油を含ませていない状態)に対する割合は、10質量%以上であることが好ましい。10質量%未満であると、安定した潤滑油供給性能が得られにくくなってしまう。また、多孔質無機微粒子と潤滑油の割合は特に限定しないが、潤滑性能を主目的としているため、潤滑油の割合を多くすることが好ましい。

【0009】

本発明の請求項4による潤滑剤供給体は、請求項1〜3のいずれかにおいて、前記支持体は、前記潤滑剤保持体を潤滑対象物に接触可能に保持し、潤滑対象物に対する取付部を備えることを特徴とする。

本発明の請求項5による直動装置は、直線状に延びる案内部材と、この案内部材の外側に配置されて相対的に直線移動する直動部材と、両部材の対向する位置に設けた転動面で構成される軌道を負荷状態で転動する転動体と、前記軌道の終点から始点へ転動体を移動させる循環部と、を有し、この循環部と前記軌道により転動体の循環経路が構成されている直動装置において、前記直動部材の少なくとも一方の直動方向端部に請求項1〜4のいずれかに記載の潤滑剤供給体を設けたことを特徴とする。

【0010】

本発明の請求項6による直動装置は、請求項5において、潤滑剤を含有する合成樹脂を成形してなる潤滑剤含有ポリマ部材を、前記直動部材の少なくとも一方の直動方向端部において潤滑部位に接触可能に設けたことを特徴とする。

潤滑剤含有ポリマ部材は、請求項1〜4に記載の潤滑剤供給体を取り付けた端部に併設してもよいし、当該潤滑財供給体を取り付けていない端部に取り付けてもよい。

【発明の効果】

【0011】

本発明によれば、ニードルフェルトに潤滑油を保持させる構成としたので、潤滑油枯渇時に再補給が可能で長期に渡り潤滑油を供給可能である。さらに、潤滑剤保持体に、潤滑油と共に多孔質無機微粒子を含ませる構成としたので、ニードルフェルト繊維のみに潤滑油を吸収させる場合に比べて、長期に渡り潤滑油を供給可能である。

【発明を実施するための最良の形態】

【0012】

次に、図面を参照して本発明の実施の形態について説明する。

[第1実施形態]

<リニアガイド及び潤滑剤供給体の構成について>

図1は本実施形態のリニアガイド(本発明の直動装置に相当する)を示す斜視図である。

図1に示すように、この実施形態のリニアガイドは、案内レール(本発明の案内部材に相当する)30と、スライダ(本発明の直動部材に相当する)2と、図示されないボール(本発明の転動体に相当する)とからなる。スライダ2は、本体2Aと、エンドキャップ2Bと、潤滑剤供給体10と、サイドシール40とからなる。案内レール30のボール溝(本発明の転動面に相当する)31A,31Bと、スライダ2の図示されないボール溝(本発明の転動面に相当する)とで、ボールが負荷状態で転動する軌道が形成され、軌道の終点から始点へボールを移動させる循環部が、エンドキャップ2B内に形成されている。また、エンドキャップ2Bとサイドシール40の間に潤滑剤供給体10が配置されている。

【0013】

図2は潤滑剤供給体10の正面図、図3は図2のA−A線断面図、図4は潤滑剤供給体10をスライダ2の本体2Aに取り付ける方法を示す斜視図である。

潤滑剤供給体10は、図2に示すように、エンドキャップ2Bの外形に合わせた略コ字状の部材であって、ニードルフェルトからなる潤滑剤保持体16と、これを支持する支持体15とからなる。

これらの図に示すように、支持体15は、エンドキャップ2Bと外形が略同じであり、案内レール30に外嵌する内周15aは、案内レール30の外周に沿った形状であって、取り付けた時に案内レール30との間に僅かな隙間が生じるように形成されている。

【0014】

この支持体15には、案内レール30の両側部となる位置に、ボルト43,43を通す取り付け穴12,12が形成されている。また、支持体15のサイドシール40に向ける側の面に、潤滑剤保持体16を嵌める凹部14を有する。この凹部14は、支持体15の内周側の部分に、案内レール30の両側部となる位置では取り付け穴12を避けて、それ以外の部分では適切な周縁部を残した大きさで設けてある。また、この支持体15には、上面と側面から凹部14の壁面に至る補給孔18が形成されている。このように、支持体15の方を潤滑剤保持体16よりも厚肉とし、取り付け穴(本発明の取付部に相当する。)12を形成することで、使用時に受ける荷重等を支持体15で受け、潤滑剤保持体16の変形及び潤滑油の放出を防ぐことができ、長期間にわたり潤滑状態を維持できる。

【0015】

潤滑剤保持体16は、支持体15の凹部14に対応する形状であって、支持体15の凹部14に嵌め入れた時に、内周16aが支持体15の内周15aよりも案内レール30側にはみ出し、案内レール30の外周(上面30a及びボール溝31A,31B)に接触可能な形状に形成されている。この潤滑剤保持体16には、下記の潤滑油及び多孔質無機微粒子を含ませている。

【0016】

この潤滑油及び多孔質無機微粒子を、図2の形状に切り出された潤滑剤保持体16に含ませた後、この状態の潤滑剤保持体16を支持体15の凹部14に嵌め入れることで、潤滑剤供給体10を得る。

この潤滑剤供給体10を、図4に示すように、潤滑剤保持体16側の面をサイドシール40に向けて配置し、サイドシール40の外側から入れたボルト43を用いて、サイドシール40およびエンドキャップ2Bとともに本体2Aに取り付ける。

【0017】

取り付け手順としては、先ず、案内レール30、スライダ2の本体2A、エンドキャップ2B、およびボールにより、案内レール30と本体2Aおよびエンドキャップ2Bとで形成されたボール循環経路に、ボールを入れた状態とする。次に、この状態で、エンドキャップ2Bの外側に潤滑剤供給体10とサイドシール40を配置して、ボルト43を、サイドシール40の取り付け穴41、潤滑剤供給体10の取り付け穴12、およびエンドキャップ2Bの取り付け穴21に通して、その先端を本体2Aの雌ねじに螺合する。

【0018】

これにより、潤滑剤供給体10の潤滑剤保持体16とサイドシール2Cのシール部が、案内レール30と接触状態で取り付けられる。そして、潤滑剤供給体10から、案内レール30のボール溝31A,31Bと上面30aに潤滑油が供給される。潤滑剤保持体16に含ませた多孔質無機微粒子は、孔内に潤滑油を保持しており、これが繊維に絡まるなどして潤滑剤保持体16内に残ることで、潤滑油のみを潤滑剤保持体16に含ませた場合と比べて、潤滑剤保持体16の潤滑油の保持効果を高めることができ、長期に渡り安定した潤滑状態を維持できる。

【0019】

また、この潤滑剤供給体10は、支持体15の上面と側面に補給孔18を設けているため、この補給孔18から潤滑油(又は、潤滑油及び多孔質無機微粒子の混合物)を補給することで、潤滑剤供給体10を取り外すことなく、潤滑剤保持体16に潤滑油を再補給できる。

なお、本実施形態では、スライダ2の両端部に上記潤滑剤供給体10を取り付けているが、少なくとも一方に取り付けていれば本発明の効果を得ることができる。

【0020】

以下、各構成要素の組成、使用材料等について、説明する。

<支持体について>

支持体15の材料は、本発明において特に限定されないが、装置の使用時における荷重等を受け、潤滑剤保持体16の変形を防ぐことができる強度が必要であり、例えば、金属や樹脂を用いることができる。

金属の種類は特に限定されるものではないが、アルミニウム又はアルミニウム合金が軽量で、成形性に優れ、安価であることから好ましい。

【0021】

樹脂の種類も特に限定されないが、ポリフェニレンサルファイド、ポリアセタール、ポリアミド(ポリアミド6、ポリアミド66等)等の熱可塑性樹脂を例示することができる。これらの樹脂は単独で使用することもできるが、ガラス繊維等を配合した複合材が耐熱性や強度面から好ましい。中でも、ガラス繊維等で補強したポリアミド樹脂、特にポリアミド66が耐熱性、耐油性、強度、コストの面で最も好適である。また、これらの樹脂には、強度や成形性、耐性の改善、酸化防止等の各種の目的で、樹脂成形に通常使用される各種の添加剤を適宜添加してもよい。これら樹脂又は樹脂組成物の成形方法は制限されるものではないが、コスト面では射出成形が最も好適である。

【0022】

<ニードルフェルトについて>

ニードルフェルトは、合成樹脂からなる繊維(以下、合成繊維)をフェルト状に成形したものである。ニードルフェルトに含ませる多孔質無機微粒子及び潤滑油の合計量としては、ニードルフェルトの自重に対して2倍以上であることが好ましい。また、ニードルフェルトを構成する合成繊維は中実でもよいし、より多くの多孔質無機微粒子及び潤滑油を保持できるよう中空繊維でもよい。

【0023】

ニードルフェルトを構成する合成繊維の材料としては、ポリプロピレン、ポリエチレン、ポリエチレンテレフタレート等のポリエステル繊維、ナイロン6・ナイロン66・芳香族ナイロン(通称アラミド樹脂)等のナイロン繊維、ポリアクリロニトリル等のアクリル繊維、ビスコースレーヨン・銅アンモニアレーヨン(キュプラ)、けん化アセテート人絹のレーヨン繊維、PTFE等の弗素系繊維等が挙げられる。また、これらの繊維の混紡であってもよい。適用装置の使用環境を想定すると、吸水性がほとんど無いという点で、ポリプロピレン、ポリエチレン、弗素系繊維が特に好ましい。

【0024】

ニードルフェルトの気孔率(繊維の絡みでできた空間の存在率)(%)は、ニードルフェルトを構成する合成繊維との関係で下記の(1)式で定義される。

[1−(ニードルフェルトの見掛け密度÷合成繊維の密度)]×100‥‥(1)

多孔質無機微粒子及び潤滑油の吸収量と耐摩耗性等の機械的強度とを考慮すると、ニードルフェルトの気孔率は60〜85%が好ましく、70〜80%がより好ましい。気孔率が60%未満では、潤滑油等の吸収量が少なくなるとともに、ニードルフェルトの刃型による打ち抜きが困難になる。また、気孔率が85%を超える場合は、初期の潤滑油等の吸収量は多いが、繊維間の間隔が広くなるため保持性が低下する。更に、繊維の量が少ないことから、耐磨耗性等の機械的強度も低下し、実用性が低下する。

【0025】

ニードルフェルトを構成する合成繊維は、潤滑油等の保持性を考慮すると、より細い方が好ましいが、合成繊維の製造上の問題と機械的強度とのバランスから、直径で5〜40μmが好ましく、10〜25μmがより好ましい。

また、潤滑剤保持体は、一枚のニードルフェルトにグリースを含ませたものであってもよいし、複数枚のニードルフェルトにグリースを含ませたものであってもよい。

【0026】

また、潤滑油の材料については後述するが、潤滑剤保持体と潤滑油の組み合わせは、潤滑剤保持体を構成する合成繊維と潤滑油が化学構造が類似した組み合わせであることが、合成繊維に対する濡れ性を考慮すると好ましい。例えば、合成繊維がポリエチレンやポリプロピレン等の極性の低いものである場合は、潤滑油も鉱油、ポリα−オレフィン油等の極性の低いものが好適である。合成繊維がPTFE等の弗素繊維の場合は、パーフルオロポリエーテル油等の弗素油が好適である。

【0027】

特開2004−84930号公報によると、ポリプロピレン繊維性のニードルフェルトは、鉱油系グリースとの親和力が高く、グリース吸収率が大きく、本発明においてはグリースと潤滑油の違いはあるものの、本発明においても好適に用いることができると予測される。また、ポリエステル繊維製ニードルフェルトは、中空繊維のものは潤滑油吸収率が高く、好適である。

【0028】

なお、鉱油に対する吸収率の高い合成繊維製ニードルフェルトの具体例として、ポリプロピレンニードルフェルト(「エコロセイバーPCN−400」、(株)中部・新東海フェルト製)、ポリエステルニードルフェルト(「エコロセイバーACS−200」、(株)中部・新東海フェルト製)、ポリエステル(テトロン)ニードルフェルト(「フジロン5000H」、林フェルト(株)製)、耐熱ナイロンニードルフェルト(「フジロン6000CN」、林フェルト(株)製)、アクリルニードルフェルト(「CPニードル」、林フェルト(株)製)等をあげることができる。

【0029】

なお、潤滑油を潤滑剤保持体に吸収させる方法としては、潤滑油中に潤滑剤保持体を沈めた状態で圧迫作業を繰り返したり、真空中で脱気作業を行い潤滑油を吸収させる方法が適用できる。同様の方法で多孔質無機微粒子を含ませることもできるが、多孔質無機微粒子が舞ってしまい十分に含ませることができない場合もあるため、潤滑油やそれ以外の油等を混ぜて吸収させることが好ましい。なお、多孔質無機微粒子のみを先に吸収させる場合は、有機溶媒(ヘキサン等)に分散させた状態で行うと均一に吸収させることができる。

【0030】

また、潤滑剤保持体16は、上記実施形態のように他の部材(上記実施形態ではサイドシール40とエンドキャップ2B)の間に挟まれて固定される場合は、特に支持体15に接合する必要はないが、用途により分離してしまうような場合は、適当な接着剤を用いて接合することが好ましい。使用する接着剤に制限は無いが、潤滑剤保持体16への浸透による影響を考慮すると、高粘度の接着剤や硬化速度の速い接着剤が好ましく、特に常温ではシート状で融点以上の温度で融解して非接着物同士を接着(融着)するホットメルト接着剤が最も好ましい。好適なホットメルト接着剤として、ポリエチレン、エチレン・プロピレン、エチレン・4−メチルペンテン−1等のポリ−α−オレフィン共重合体、EVA(エチレン・酢酸ビニル共重合体)、ナイロン11やナイロン12を主成分とする低融点の共重合ナイロン、ダイマー酸系ポリアミド等のポリアミド系接着剤、二塩基性酸(テレフタル酸等)とグリコール(例えば、エチレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、1,3−ブタンジオール、ネオペンチルグリコール等のアルキレングリコール)との重縮合により得られるベースポリマー(ポリエステル系等)に粘着性付与剤を配合したものを例示できる。なお、粘着性付与剤としては、ポリテルペン樹脂、脂環族系石油樹脂、脂肪酸・芳香族系石油樹脂、水素添加炭化水素樹脂、水素添加ロジン・エステル等が挙げられ、通常これを単独又は組み合わせて使用する。

【0031】

このほか、接着剤として、不織布、フィルム(例えば、ポリエステル、ポリプロピレン)、発泡体(例えば、ポリエチレン、ポリウレタン、ブチルゴム)等を基材とし、その両面にアクリル系、ゴム系、シリコーン系等の粘着剤を付けた両面テープを用いることもできる。なお、最も好適な両面テープは、基材の潤滑剤保持体16側の面に酢酸ビニル樹脂やEVA等の感熱(ホットメルト)接着剤を付け、他方の面にアクリル系等の粘着剤を付けたものである。

【0032】

<潤滑油について>

本発明において、潤滑剤保持体に含ませる潤滑油の種類は特に限定されるものではなく、一般的に使用される潤滑油であれば使用できる。

潤滑油の具体例としては、鉱油、合成油、及び、動植物油等が挙げられる。鉱油としては、減圧蒸留、溶剤脱れき、溶剤抽出、水素化分解、溶剤脱ろう、硫酸洗浄、白土精製、水素化精製等を適宜組み合わせて、粘度指数が100以上となるように精製した鉱油が好ましい。そして、粘度指数が120以上となるように精製した、いわゆる高精製度鉱油がより好ましい。

【0033】

合成油としては、合成炭化水素油、エステル油、エーテル油、シリコーン油、フッ素油等が挙げられる。このうち、合成炭化水素油としては、例えば、ノルマルパラフィン、イソパラフィン、ポリブテン、ポリイソブチレン、1−デセンオリゴマー、1−デセンとエチレンとのコオリゴマー等のポリα−オレフィン又はその水素化物が挙げられる。このほか、例えば、モノアルキルベンゼン、ジアルキルベンゼン、ポリアルキルベンゼン等のアルキルベンゼンや、モノアルキルナフタレン、ジアルキルナフタレン、ポリアルキルナフタレン等のアルキルナフタレンが挙げられる。

【0034】

また、エステル油としては、ジブチルセバケート、ジ(2−エチルヘキシル)セバケート、ジオクチルアジペート、ジイソデシルアジペート、ジトリデシルアジペート、ジトリデシルグルタレート、メチルアセチルリシノレート等のジエステル油、トリオクチルトリメリテート、トリデシルトリメリテート、テトラオクチルピロメリテート等の芳香族エステル油、トリメチロールプロパンカプリレート、トリメチロールプロパンペラルゴネート、ペンタエリスリトール−2−エチルヘキサノエート、ペンタエリスリトールペラルゴネート等のポリオールエステル油、一塩基酸及び二塩基酸の混合脂肪酸と多価アルコールとのオリゴエステルであるコンプレックスエステル油等が挙げられる。

【0035】

さらに、エーテル油としては、例えば、ポリエチレングリコール、ポリプロピレングリコール、ポリエチレングリコールモノエーテル、ポリプロピレングリコールモノエーテル等のポリグリコール、モノアルキルトリフェニルエーテル、アルキルジフェニルエーテル、ジアルキルジフェニルエーテル、テトラフェニルエーテル、ペンタフェニルエーテル、モノアルキルテトラフェニルエーテル、ジアルキルテトラフェニルエーテル等のフェニルエーテル油が挙げられる。また、耐熱性を考慮すると、チオエーテル系のエーテル油も好適である。チオエーテル系のエーテル油の例としては、(ジ)アルキルジフェニルチオエーテル油、ペンタフェニルチオエーテル油が挙げられる。

【0036】

上記以外の合成油としては、トリクレジルフォスフェート、パーフルオロアルキルエーテル油などが挙げられる。また、動植物油としては、牛脂、豚油、大豆油、菜種油、米ぬか油、やし油、パーム油、パーム核油等の油脂系油又はその水素化物などが挙げられる。これらの潤滑油は、単独で用いてもよいし、2種以上を適宜組み合わせて用いてもよい。また、防錆剤や極圧添加剤、酸化防止剤など各種の潤滑油添加剤を添加してもよい。

<多孔質無機微粒子について>

多孔質無機微粒子の種類は特に限定されるものではなく、コスト面や入手のしやすさから考慮すると、シリカ微粒子やアルミナ微粒子が望ましい。

【0037】

[第2実施形態]

次に、本発明の第2実施形態について説明する。第2実施形態では、潤滑剤供給体を射出成形機の型締め機構に適用している。

図5は、射出成形機の型締め機構を示す平面図である。

型締め機構110は、射出成形時に成形型の型締め及び型開きを行う機構である。図5の型締め機構110は、固定盤113及び可動盤117が対向配置され、このうち可動盤117がタイバー115によって移動可能に支持されており、可動盤117が背面側に配された可動盤駆動手段119(油圧シリンダなど)によって駆動されることで、固定盤113に向かって進退する構成である。1対の成形型のうちの一方を固定盤113に、他方を可動盤117に固定し、可動盤117を進退させることで、型締め及び型開きを行う。

【0038】

この型締め機構110において、タイバー115は可動盤117の貫通孔117aに挿通されており、進退駆動時には可動盤117がタイバー115に沿って摺動することとなる。本実施形態に係る潤滑剤供給体131は、摺動時に必要な潤滑油を供給するものであり、可動盤117の両側の貫通孔117aの周囲に1対取り付けられる(図中の丸囲みA部分)。

図6に型締め機構110に適用した潤滑剤供給体131の斜視図を、図7に潤滑剤供給体131の分解斜視図を示す。また、図8に図7のB−B線断面図(軸直断面)を、図9に図7のC−C線断面図(軸方向断面)を示す。

【0039】

各潤滑剤供給体131は、図7に示すように、半円筒状の1対の筒壁材133,134と、円筒状に組み合わせた筒壁材133,134の周囲に巻き付けてこれらを密着させるためのガータスプリング136と、筒壁材133,134を可動盤117に固定するねじ部材138と、を備えて構成される。筒壁材133,134の内径は、タイバー115の外径と略同等に設定されており、筒壁材133,134がタイバー115と同心に取り付けられたときに、タイバー115の外周と筒壁材133,134の内周が面接触する。また、ねじ部材138を挿通する貫通孔が筒壁材133,134及び可動盤117に設けられており、1対の潤滑剤供給体131,131が可動盤117を介し共通のねじ部材138によって連結される。なお、ねじ部材138端部にナット139(図6参照)を螺合することで、固定する。また、図7中の符号133a及び134aは夫々筒壁材133,134に設けた貫通孔を示し、符号117b及び117cは可動盤117に設けた貫通孔を示す。また、筒壁材133,134には、締め付け時の変形を防ぐためにスリーブ140を介してねじ部材138を挿通させることから、貫通孔133a及び134aはスリーブ140を内挿可能な大きさに設定されている。

【0040】

そして、筒壁材133は、図8及び図9に示すように、ニードルフェルトからなる潤滑剤保持体142と、潤滑剤保持体142を支持する支持体141と、を備えて構成される。支持体141は、半円筒状の筒状部材であり、その内周側に支持体141よりも短軸の、つまり軸方向両端部に若干の周縁部を残して半円筒状の凹部を形成しており、当該凹部の形状に切り出された潤滑剤保持体142を接合している。この潤滑剤保持体142は、潤滑油及び多孔質無機微粒子を含ませたものである。また、支持体141は、潤滑剤保持体142よりも厚肉であり、前記したねじ部材138挿通用の貫通孔133aのほか、支持体141外側から内側の潤滑剤保持体142に向かって貫通する潤滑油の補給孔144も形成されている。この支持体141や潤滑剤保持体142の形成材料は、第1実施形態で示したものと同様である。また、詳細に図示していないが筒壁材134も、同様であり、筒壁材133と上下対称の形状である。

【0041】

以上のように、本発明は射出成形機の型締め機構110の潤滑にも適用できる。上記型締め機構110では、可動盤117が前進又は後退するときに、移動方向前方に配された潤滑剤保持体142によってタイバー115に潤滑油が供給される。そして、潤滑剤保持体142は、潤滑油と共に多孔質無機微粒子を含むものであるため、潤滑油のみを含ませる場合と比べて潤滑油の保持効果が高く、長期間にわたって潤滑油を供給できる。さらに、潤滑油の再補給が可能であるため、潤滑剤供給体131を交換することなく長期間潤滑油を供給でき、またメンテナンスも容易である。

【0042】

[第3実施形態]

次に、第3実施形態について説明する。第3実施形態では、ボールねじ及びこれを潤滑する潤滑剤供給体に本発明を適用している。

図10に、潤滑剤供給体250を適用したボールねじの断面図を示す。

図10のボールねじは、ねじ軸(本発明の案内部材に相当する)201とナット(本発明の直動部材に相当する)202を有する。ねじ軸201は外周面に断面半円状のねじ溝を有して軸方向に延びており、このねじ溝201aがねじ軸201の転動体転動溝201aを構成している。また、ナット202は内周面にねじ軸201の転動体転動溝201aと対向するねじ溝を有しており、このねじ溝がナット202の転動体転動溝202aを構成している。そして、この転動体転動溝201a,202a間に配された玉(本発明の転動体に相当する)203が転動することで、ナット202がねじ軸201に対して軸方向に相対移動可能に構成されている。

【0043】

また、図示していないが、ナット202には転動体転動溝201aの両端部を連結する転動体チューブ(本発明の循環部に相当する)が接続している。これにより、転動体転動溝201a,202a間を転動して端部に達した玉203が転動体チューブを通って両端部間を行き来でき、転動体転動溝201a,202a間に無限に玉203が供給されるようになっている。

また、ナット202の軸方向端部には、外径が略同寸の短筒状の潤滑剤供給体250が固定されている。

【0044】

図11に、潤滑剤供給体250の軸方向断面(図10のC−C線断面)を示す。

図11に示すように、潤滑剤供給体250は、外径がナット202と略同寸の短筒状の支持体222と、支持体222の内周に配される短筒状の潤滑剤保持体220と、を備えて構成される。支持体222は、潤滑剤保持体220よりも肉厚であり、軸方向に貫通する4つの貫通孔223が周方向に略等間隔に形成され、これら貫通孔(本発明の取付部に相当する。)223に挿通するボルト206によりナット202に固定される。また、径方向に貫通する潤滑油の補給孔210が形成されており、潤滑剤保持体220への潤滑油の再補給が可能になっている。また、ナット202とは反対側の軸方向端部の内周には防塵用のシール部材207が設けられ、フランジ208を挟んでナット202側の内径が大きくなった部分に潤滑剤保持体220を内嵌している。このフランジ208は、シール部材207と潤滑剤保持体220とを隔離すると共に、潤滑剤保持体220を軸方向から支持する機能を有する。

【0045】

潤滑剤保持体220は、多孔質無機微粒子及び潤滑油を含ませたニードルフェルトからなる半円筒状の半円筒体220a,220bが1対、上下に対向配置されてなる。この半円筒体220a,22Bは、外周は支持体222の内周と略同等の曲率半径を有するが、内周はねじ軸201の曲率半径よりも大きく設定されている。このため、周方向の中央のみでねじ軸201の外周と接触し、周方向端部は、ねじ軸201との間に隙間260を形成している。これは、潤滑剤保持体220の全面をねじ軸201に密着させてしまうと、潤滑剤保持体220から滲み出した潤滑油が密着した潤滑剤保持体220により拭き取られてしまうおそれがあることによる(スクレーパ作用)。従って、本実施形態のように、隙間260を形成しておくことで、滲み出した潤滑油が隙間260を介して、あるいは、周方向中央で流れをせき止められた潤滑油が転動体転動溝201aに伝わることで、潤滑油を適度に拡散させることができる。

【0046】

以上のように、本発明はボールねじの潤滑剤供給体250にも適用できる。潤滑剤保持体220は、内部に潤滑油を保持可能な多孔質無機微粒子を含むものであるため、潤滑油のみを含ませる場合と比べて潤滑油の保持効果が高く、長期間にわたって潤滑油を供給できる。さらに、潤滑油の再補給が可能であるため、潤滑剤供給体250を交換することなく長期間潤滑油を供給でき、またメンテナンスも容易である。

なお、図10には、ナット202の他方の端部を示していないが、ナット202の両端部に潤滑剤供給体250を取り付けてもよいし、一方の端部のみでもよい。

【0047】

[その他の適用例]

本発明の適用は上記実施形態に限定されるものではない。

例えば、リニアガイドにおいて、図12に示すように、図4に示したような潤滑剤供給体10に加えて、潤滑剤含有ポリマ部材22をさらに併設してもよい。図12において、潤滑剤含有ポリマ部材22は、潤滑剤供給体10に合わせた外形であり、サイドシール40と潤滑剤供給体10との間に配されて、スライダ2の本体2Aに固定される。なお、図中の符号23は、スライダ2の本体2Aに固定するためのボルト43を挿通させる貫通孔であり、ボルト固定時には当該貫通孔23に管状のスリーブ25を介装した状態でボルト43を挿通させる。

【0048】

この潤滑剤含有ポリマ部材22は、潤滑油を含有する合成樹脂を射出成形等により成形したものである。合成樹脂としては、例えばポリエチレンやポリプロピレンを用いることができ、潤滑油としては、例えばポリα−オレフィン油や鉱油を用いることができる。このほか、特開2004−84930号公報や特開平9−25933号公報、特願2001−38928号公報に記載されている材料を用いることができる。

以上のように、潤滑剤含有ポリマ部材22は潤滑油を含有した状態で固化させているので、表面から徐々に潤滑油が滲み出る。従って、潤滑剤供給体10と併用することで、潤滑油を長期間に渡り安定的に供給することが可能になる。

【0049】

さらに、例えば、図13及び14に示すように、潤滑剤供給体10に加え、補給ユニット50を併設してもよい。図13は、補給ユニット50を装着するスライダ端部の分解斜視図であり、図14(A)は補給ユニット50の平面図、同図(B)は(A)のA−A線断面図である。

これらの図において、補給ユニット50は、潤滑剤供給体10に合わせた外形であり、潤滑剤供給体10とサイドシール40との間に配され、スライダ2の本体2Aに固定される。潤滑剤供給体10に向く側の面には、軸方向断面が潤滑剤保持体16と略同様の凹部57が形成されており、潤滑油56が充填される。また、補給ユニット50には、外面から凹部57に抜ける補給孔58が左右両側及び上側に設けられており、凹部57への潤滑油の再補給が可能になっている。なお、符号52は、本体2Aに固定するためのボルト43用の貫通孔である。

【0050】

以上のように、補給ユニット50を設けると、凹部57に充填された潤滑油が潤滑剤保持体16に吸収され、潤滑剤保持体16を介して潤滑部位に供給される。これにより、潤滑剤供給体10のみを用いる場合に比べて、さらに長期間にわたって潤滑油を潤滑部位に供給することができる。なお、補給ユニット50の構成材料は、本発明において特に限定されず、例えば潤滑剤供給体10の支持体15と同一材料で形成することもできるが、例えば透明材料(ポリサルホン、ポリメチルペンテン、透明ナイロン等)で形成すると、潤滑油の残量が確認しやすいため好ましい。

また、潤滑剤供給体は、例えば、図15に示すような形状であってもよい。図15(A)は潤滑剤供給体10′の平面図、(B)は(A)のA−A線断面図、(C)は下面図である。

【0051】

図15に示す潤滑剤供給体10′は、リニアガイドの案内レールの両側面に設けられた1対のボール溝に潤滑剤を供給するものであり、支持体15′と、1対の潤滑剤保持体16c、16dと、を備えて構成される。支持体15′は、案内レールの両側面に夫々対向する1対の袖部15c,15dを備える。この袖部15c,15dには、スライダの本体への固定時にサイドシールに向く面に、案内レールに対向する内側面に開口する凹部が夫々設けられている。そして、この凹部に、潤滑油及び多孔質無機微粒子を含ませたニードルフェルトからなる潤滑剤保持体16c、16dが夫々嵌め込まれている。潤滑剤保持体16c,16dは、案内レールのボール溝に対向する部分16C,16Dが支持体15よりも案内レール側に突出しており、ボール溝に接触することでボール溝に潤滑油を供給する。なお、図中、符号12′はスライダの本体に固定するためのボルト挿通用の貫通孔であり、符号18c,18dは潤滑油の再補給用の補給孔である。なお、補給孔18c,18dは、図15(B)に破線で示すように、袖部15c,15dの外側壁(案内レールと反対側の側壁)に半円状の貫通孔として形成されている。

以上のような形状であれば、案内レールにボール溝が1対しか形成していないリニアガイドにも適用できる。また、潤滑剤供給体は、このような形状に限定されず、リニアガイドの形状に応じて適切な形状とすることができる。

【実施例】

【0052】

次に、本発明の効果を評価するために、本発明の各実施例及び各比較例について、評価試験を行ったので説明する。

図2に示すような潤滑剤供給体10を作製した。潤滑剤保持体16は、ポリプロピレンフェルト(繊維直径20μm、気孔率72%、厚さ5mm)により構成した。そして、潤滑剤保持体16に、多孔質無機微粒子を規定質量濃度配合した鉱油(基油動粘度40℃で150mm2/s)を、70質量%分(潤滑油等を含ませていないポリプロピレンフェルトの質量に対する潤滑油及び多孔質無機微粒子の合計質量)含ませ、実施例及び比較例の試験体とした。実施例及び比較例の内容を以下に示す。なお、本試験で用いた多孔質シリカ(多孔質無機微粒子)の孔直径は全て10μm以下であることは確認済みである。

【0053】

実施例1:多孔質シリカ(一次粒径5μm)20質量%配合鉱油

実施例2:多孔質シリカ(一次粒径5μm)10質量%配合鉱油

比較例1:鉱油のみ

比較例2:多孔質シリカ(一次粒径90nm)20質量%配合鉱油

比較例3:ナノシリカ(孔無し:一次粒径40nm)20質量%配合鉱油

比較例4:多孔質シリカ(一次粒径5μm)90質量%配合鉱油

(比較例4では、鉱油はフェルトに染みこませるために配合した。)

比較例5:多孔質シリカ(一次粒径50μm)20質量%配合鉱油

【0054】

[潤滑油の滲み出し量測定]

まず、潤滑油の滲み出し量を測定したので説明する。

上記実施例1,2及び比較例1〜3の試験体をリニアガイド(日本精工(株)製「LH10」;図4参照)に取り付け、常温(30℃)にて、送り出し量を平均28.4m/min、最大32m/min、ストロークを800mmとして作動させた。作動中、所定時間毎に潤滑剤保持体16の質量を測定し、初期質量との質量差から潤滑油の滲み出し量を求めた。なお、滲み出し量中には、潤滑剤保持体16から放出された多孔質無機微粒子及びこれに保持される潤滑油の質量を含む。

結果を図16に示す。図16に示すように、多孔質シリカを10〜20質量%配合させた実施例1,2の試験体は滲み出し量が適度に抑制されているのが分かる。このことから、実施例では過剰な滲み出しが抑えられ徐々に適量の潤滑油が供給されるため、比較例に比べて、長期にわたり潤滑状態を良好に維持できることが分かる。

【0055】

[耐久寿命評価]

次に、実施例1及び比較例3,4の試験体を用いて耐久寿命試験を行った。試験条件は、上記潤滑油の滲み出し量の測定と略同様とし、雰囲気温度を60℃とし、寿命と判定されるまで試験装置を作動させ、その時間を測定した。なお、寿命は焼き付き寿命のことであり、ユニット上部につけた温度センサが20℃上昇したところを寿命とした。実施例1の寿命を1として相対評価した結果を表1に示す。

【0056】

【表1】

【0057】

表1に示す実施例1と比較例4の結果より、多孔質シリカの割合が大きくなりすぎると、相対寿命が極端に小さくなることが分かる。これは多孔質シリカを入れすぎると、多孔質シリカが潤滑油をほとんど吸収してしまうため、潤滑油が潤滑剤保持体16から放出されにくくなることと、潤滑油の配合量が少ないためである。また、比較例5においては、多孔質シリカを潤滑剤保持体16に含ませる際に、多孔質シリカが表面に残ってしまい(目視で確認)、ポリプロピレンフェルトに完全に含ませることができなかった。

【図面の簡単な説明】

【0058】

【図1】本実施形態のリニアガイドを示す斜視図である。

【図2】潤滑剤供給体の正面図である。

【図3】図2のA−A線断面図である。

【図4】潤滑剤供給体をスライダの本体に取り付ける方法を示す斜視図である。

【図5】射出成形機の型締め機構を示す平面図である。

【図6】型締め機構に適用した潤滑剤供給体の斜視図である。

【図7】潤滑剤供給体の分解斜視図である。

【図8】図7のB−B線断面図(軸直断面)である。

【図9】図7のC−C線断面図(軸方向断面)である。

【図10】潤滑剤供給体を適用したボールねじの断面図である。

【図11】潤滑剤供給体の軸方向断面図(図10のC−C線断面図)である。

【図12】その他の適用例にかかるリニアガイドのスライダ端部の分解斜視図である。

【図13】その他の適用例に係るリニアガイドのスライダ端部の分解斜視図である。

【図14】(A)は補給ユニットの平面図、(B)は(A)のA−A線断面図である。

【図15】(A)はその他の適用例に係る潤滑剤供給体の平面図、(B)は(A)のA−A線断面図、(C)は下面図である。

【図16】潤滑油の滲み出し量の測定結果を示すグラフである。

【符号の説明】

【0059】

10,10′ 潤滑剤供給体、15,15′ 支持体、15c,15d 袖部、16 潤滑剤保持体、16c,16d 潤滑剤保持体、18 補給孔、18c,18d 補給孔、2 スライダ、2A 本体、2B エンドキャップ、2C サイドシール、21 取り付け穴、22 潤滑剤含有ポリマ部材、23 貫通孔、30 案内レール、31A,31B ボール溝、40 サイドシール、41 取り付け穴、43 ボルト、50 補給ユニット、56 潤滑油、57 凹部、58 補給孔、110 型締め機構、113 固定盤、115 タイバー、117 可動盤、117a,117b 貫通孔、119 可動盤駆動手段、131 潤滑剤供給体、133a 貫通孔、133,134 筒壁材、136 ガータスプリング、138 ねじ部材、139 ナット、140 スリーブ、141 支持体、142 潤滑剤保持体、144 補給孔、201 ねじ軸、201a,202a 転動体転動溝、201a,202a 転動体転動溝、202 ナット、203 玉、206 ボルト、207 シール部材、208 フランジ、210 補給孔、220 潤滑剤保持体、220a,22B 半円筒体、222 支持体、223 貫通孔、250 潤滑剤供給体、260 隙間

【特許請求の範囲】

【請求項1】

ニードルフェルトからなる潤滑剤保持体と、

前記潤滑剤保持体を支持する支持体と、を備え、

前記潤滑剤保持体に、多孔質無機微粒子と前記潤滑油とを含ませたことを特徴とする潤滑剤供給体。

【請求項2】

前記多孔質無機微粒子は、一次粒径が0.1μm以上30μm以下であることを特徴とする請求項1に記載の潤滑剤供給体。

【請求項3】

前記多孔質無機微粒子の孔径は、10μm以下であることを特徴とする請求項1又は2に記載の潤滑剤供給体。

【請求項4】

前記支持体は、前記潤滑剤保持体を潤滑対象物に接触可能に保持し、潤滑対象物に対する取付部を備えることを特徴とする請求項1〜3のいずれかに記載の潤滑剤供給体。

【請求項5】

直線状に延びる案内部材と、この案内部材の外側に配置されて相対的に直線移動する直動部材と、両部材の対向する位置に設けた転動面で構成される軌道を負荷状態で転動する転動体と、前記軌道の終点から始点へ転動体を移動させる循環部と、を有し、この循環部と前記軌道により転動体の循環経路が構成されている直動装置において、

前記直動部材の少なくとも一方の直動方向端部に請求項1〜4のいずれかに記載の潤滑剤供給体を設けたことを特徴とする直動装置。

【請求項6】

潤滑剤を含有する合成樹脂を成形してなる潤滑剤含有ポリマ部材を、前記直動部材の少なくとも一方の直動方向端部において潤滑部位に接触可能に設けたことを特徴とする請求項5に記載の直動装置。

【請求項1】

ニードルフェルトからなる潤滑剤保持体と、

前記潤滑剤保持体を支持する支持体と、を備え、

前記潤滑剤保持体に、多孔質無機微粒子と前記潤滑油とを含ませたことを特徴とする潤滑剤供給体。

【請求項2】

前記多孔質無機微粒子は、一次粒径が0.1μm以上30μm以下であることを特徴とする請求項1に記載の潤滑剤供給体。

【請求項3】

前記多孔質無機微粒子の孔径は、10μm以下であることを特徴とする請求項1又は2に記載の潤滑剤供給体。

【請求項4】

前記支持体は、前記潤滑剤保持体を潤滑対象物に接触可能に保持し、潤滑対象物に対する取付部を備えることを特徴とする請求項1〜3のいずれかに記載の潤滑剤供給体。

【請求項5】

直線状に延びる案内部材と、この案内部材の外側に配置されて相対的に直線移動する直動部材と、両部材の対向する位置に設けた転動面で構成される軌道を負荷状態で転動する転動体と、前記軌道の終点から始点へ転動体を移動させる循環部と、を有し、この循環部と前記軌道により転動体の循環経路が構成されている直動装置において、

前記直動部材の少なくとも一方の直動方向端部に請求項1〜4のいずれかに記載の潤滑剤供給体を設けたことを特徴とする直動装置。

【請求項6】

潤滑剤を含有する合成樹脂を成形してなる潤滑剤含有ポリマ部材を、前記直動部材の少なくとも一方の直動方向端部において潤滑部位に接触可能に設けたことを特徴とする請求項5に記載の直動装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2009−41743(P2009−41743A)

【公開日】平成21年2月26日(2009.2.26)

【国際特許分類】

【出願番号】特願2007−210219(P2007−210219)

【出願日】平成19年8月10日(2007.8.10)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成21年2月26日(2009.2.26)

【国際特許分類】

【出願日】平成19年8月10日(2007.8.10)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]