潤滑剤劣化検出装置および検出装置付き軸受

【課題】 軸受に簡単かつコンパクトに搭載できて、軸受内部の潤滑剤劣化状態を安定的にかつ精度良く検出できる潤滑剤劣化検出装置、およびその潤滑剤劣化検出装置を備えた検出装置付き軸受を提供する。

【解決手段】 この潤滑剤劣化検出装置1では、円弧状の光ファイバ4の両端にそれぞれ発光素子2および受光素子3を対向して設け、この円弧状の光ファイバ4の一部に潤滑剤5を介在させる測定用ギャップ部7を設ける。光ファイバ4の前記測定用ギャップ部7の近傍部を除く部分を覆う円弧状のカバー12を設け、前記光ファイバ4の前記測定用ギャップ部7の近傍部を、前記カバー12から突出させる。

【解決手段】 この潤滑剤劣化検出装置1では、円弧状の光ファイバ4の両端にそれぞれ発光素子2および受光素子3を対向して設け、この円弧状の光ファイバ4の一部に潤滑剤5を介在させる測定用ギャップ部7を設ける。光ファイバ4の前記測定用ギャップ部7の近傍部を除く部分を覆う円弧状のカバー12を設け、前記光ファイバ4の前記測定用ギャップ部7の近傍部を、前記カバー12から突出させる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、潤滑剤の混入物などによる劣化状態を検出する潤滑剤劣化検出装置、およびその潤滑剤劣化検出装置を備えた検出装置付き軸受、例えば鉄道車両用、自動車用、風車設備用、工場設備用等の潤滑剤劣化検出装置付き軸受に関する。

【背景技術】

【0002】

潤滑剤を封入した軸受では、軸受内部の潤滑剤(グリース、油など)が劣化すると転動体の潤滑不良が発生し、軸受寿命が短くなる。転動体の潤滑不良を、軸受の振動状態などから判断するのでは、寿命に達して動作異常が発生してから対処することになるため、潤滑状態の異常をより早く検出できない。そこで、軸受内の潤滑剤の状態を定期的あるいはリアルタイムに観測し、異常やメンテナンス期間の予測を可能にすることが望まれる。

【0003】

潤滑剤の劣化の主要な要因として、軸受の使用に伴って発生する摩耗粉が潤滑剤に混入することが挙げられる。

軸受の摩耗状態を検出するものとしては、軸受のシール部材の内側に電極を配置し、摩耗粉の混入による潤滑剤の電気的特性を、抵抗値や静電容量や磁気抵抗やインピーダンスの変化で検出するようにしたセンサ付き軸受が提案されている(例えば特許文献1)。

【特許文献1】特開2004−293776号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1のセンサ付き軸受は、潤滑剤の電気的特性を検出するものであるため、大量の摩耗粉が入って導通が起こるなどの状況にならなければ、特性変化として検出されず、混入物の検出が困難な場合がある。

【0005】

このような課題を解決するものとして、例えば図15のように、両端にそれぞれ発光素子42および受光素子43を対向させる一つ割りのリング状の光ファイバ44を設け、このリング状の光ファイバ44の円周方向の一部に、潤滑剤45を介在させる測定用ギャップ部47を設けた光学式の構成を考えた。

図15の構成では、発光素子42から出射された光が光ファイバ44を経由して測定用ギャップ部47に存在する潤滑剤45を透過し、さらに光ファイバ44を経由して受光素子43で検出され、受光素子43で検出される透過光量から潤滑剤45に混入する鉄粉等の異物の量が推定される。

【0006】

しかし、このような光学式のセンサを軸受内に組み込んで、軸受内部に封入された潤滑剤の劣化検出に用いる場合、光ファイバ44に対する保護がされていないので、光ファイバ44が潤滑剤の流動によって荷重を受ける。そのため、光ファイバ44が動くことによって出力が変動したり、光ファイバ44が破損する可能性があり、安定した精度の良い検出ができない。また、光ファイバ44の固定作業も困難である。

【0007】

潤滑剤の流動によって光ファイバ44が動くのを防止する対策として、光ファイバ44の測定用ギャップ部47の近傍部を除く部分を覆うカバーを設けることが考えられる。

しかし、この場合には、軸受内の潤滑剤が転動体の回転に伴って保持器と共に移動する動きを前記カバーが制限してしまうので、測定用ギャップ部47に潤滑剤が入り込み難いことがあり、やはり安定した精度の良い検出ができない。

【0008】

この発明の目的は、軸受に簡単かつコンパクトに搭載できて、軸受内部の潤滑剤劣化状態を安定的にかつ精度良く検出できる潤滑剤劣化検出装置、およびその潤滑剤劣化検出装置を備えた検出装置付き軸受を提供することである。

【課題を解決するための手段】

【0009】

この発明の潤滑剤劣化検出装置は、円弧状の光ファイバの両端にそれぞれ発光素子および受光素子を対向して設け、この円弧状の光ファイバの一部に潤滑剤を介在させる測定用ギャップ部を設けた潤滑剤劣化検出装置であって、前記光ファイバの前記測定用ギャップ部の近傍部を除く部分を覆う円弧状のカバーを設け、前記光ファイバ前記測定用ギャップ部の近傍部を、前記カバーから突出させたことを特徴とする。

この構成によると、潤滑剤劣化検出装置を搭載する軸受が例えば円すいころ軸受である場合に、光ファイバの測定用ギャップ部を内外輪間の軸受空間における保持器よりも内径側でころの大端面の付近に配置できて、軸受内部の潤滑剤の移動が前記円弧状のカバーで妨げられることがない。そのため、光ファイバの測定用ギャップ部に潤滑剤を安定して入り込ませることができる。また、潤滑剤劣化検出装置を軸受に搭載するときに、円弧状のカバーを軸受へ取り付ける場合の取付部材に兼用できるので、容易な位置決めおよび取付けが可能となる。

その結果、軸受に簡単かつコンパクトに搭載できて、軸受内部の潤滑剤劣化状態を安定的にかつ精度良く検出できる。

【0010】

この発明において、前記光ファイバを、この光ファイバの変形防止用のパイプ内に略隙間なく挿通し、このパイプに挿通された、前記光ファイバの前記測定用ギャップ部の両側の近傍部が互いに同軸に対向するように、前記パイプの前記測定用ギャップ部の近傍部を曲がり形状としても良い。この構成の場合、発光素子で投光された光が光ファイバを経由して測定ギャップ部で受光側の光ファイバに直接入射されるようになり、出力変動を防止して安定した劣化検出が可能となる。

【0011】

この発明において、前記カバーは、円弧状の光ファイバに対するその円弧中心軸方向の片側を少なくとも覆うものであり、前記光ファイバの前記測定用ギャップ部の近傍部は、前記円弧中心軸方向の前記片側に突出したものであっも良い。

【0012】

この発明の検出装置付き軸受は、この発明の上記いずれかの構成の潤滑剤劣化検出装置を、転がり軸受における内外輪間の軸受空間に前記光ファイバの前記カバーから突出した部分を位置させて前記転がり軸受に取付けたものである。

この構成によると、潤滑剤劣化検出装置の円弧状のカバーにより潤滑剤の流動性が損なわれることなく、光ファイバの測定用ギャップ部に潤滑剤を入りやすくでき、潤滑剤劣化検出装置による軸受内部の潤滑剤の劣化検出を安定的に精度良く行うことができる。

その結果、軸受内に封入された潤滑剤の劣化状態を、リアルタイムで正確に検出することができる。これにより、軸受に動作異常が発生する前に潤滑剤の交換の必要性を判断でき、軸受に潤滑不良による破損を防ぐことができる。また、潤滑剤交換の必要性を潤滑剤劣化検出装置の出力によって判断できるため、使用期限前に廃棄される潤滑剤の量が減少する。

【0013】

この発明において、この発明の潤滑剤劣化検出装置を円すいころ軸受に取付け、前記円すいころ軸受の内外輪間の軸受空間における、保持器よりも内径側で転動体の大端面の付近に、前記光ファイバの前記カバーから突出した部分を位置させても良い。

円すいころ軸受の内部の潤滑剤は、保持器の内径面、外径面およびころの大端面に多く付着しているので、潤滑剤劣化検出装置の前記突出部をこのように配置すると、潤滑剤劣化検出装置の円弧状のカバーにより潤滑剤の流動性が損なわれることなく、光ファイバの測定用ギャップ部に潤滑剤を入りやすくできる。これにより、潤滑剤劣化検出装置による軸受内部の潤滑剤の劣化検出を安定的に精度良く行うことができる。

【発明の効果】

【0014】

この発明の潤滑剤劣化検出装置は、円弧状の光ファイバの両端にそれぞれ発光素子および受光素子を対向して設け、この円弧状の光ファイバの一部に潤滑剤を介在させる測定用ギャップ部を設けた潤滑剤劣化検出装置であって、前記光ファイバの前記測定用ギャップ部の近傍部を除く部分を覆う円弧状のカバーを設け、前記光ファイバ前記測定用ギャップ部の近傍部を、前記カバーから突出させたため、軸受に簡単かつコンパクトに搭載できて、軸受内部の潤滑剤劣化状態を安定的にかつ精度良く検出できる。

この発明の検出装置付き軸受は、この発明の潤滑剤劣化検出装置を転がり軸受における内外輪間の軸受空間に前記光ファイバの前記カバーから突出した部分を位置させて前記転がり軸受に取付けたため、潤滑剤劣化検出装置の円弧状のカバーにより潤滑剤の流動性が損なわれることなく、光ファイバの測定用ギャップ部に潤滑剤を入りやすくでき、潤滑剤劣化検出装置による軸受内部の潤滑剤の劣化検出を安定的に精度良く行うことができる。その結果、軸受内に封入された潤滑剤の劣化状態を、リアルタイムで正確に検出することができる。これにより、軸受に動作異常が発生する前に潤滑剤の交換の必要性を判断でき、軸受に潤滑不良による破損を防ぐことができる。また、潤滑剤交換の必要性を潤滑剤劣化検出装置の出力によって判断できるため、使用期限前に廃棄される潤滑剤の量が減少する。

【発明を実施するための最良の形態】

【0015】

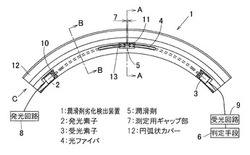

この発明の一実施形態を図1ないし図4と共に説明する。図1は、この実施形態の潤滑剤劣化検出装置の概略構成図を示す。この潤滑剤劣化検出装置1は軸受に搭載されて軸受内部に封入された潤滑剤の劣化検出を行うものであり、発光素子2および受光素子3と、円弧状の光ファイバ4と、前記受光素子3の出力により潤滑剤の劣化を判定する判定手段6とを備える。前記光ファイバ4の一端は前記発光素子2の発光面に、他端は前記受光素子3の受光面にそれぞれ対向して配置される。また、光ファイバ4の円周方向の一部には、潤滑剤5を介在させる測定用ギャップ部7が設けられている。

このように円弧状の光ファイバ4の円周方向の一部に、検出対象の潤滑剤5を介在させる測定用ギャプ部7を設けることにより、発光素子2から出射された光が光ファイバ4を介して潤滑剤5を透過し、その透過光がさらに光ファイバ4を介して受光素子3に入射される。

【0016】

前記発光素子2としては、LED、EL、有機ELなどを用いることができ、発光回路8によって駆動される。前記受光素子3としては、フォトダイオード、フォトトランジスタなどを用いることができ、その出力を受ける受光回路9によって受光素子3の受光量が検出される。

【0017】

光ファイバ4は、2つの固定具10,11を介して光ファイバ4と略同径の円弧状カバー12に取付けられている。円弧状カバー12は、光ファイバ4の前記測定用ギャップ部5の近傍部を除く部分を覆って検出対象の潤滑剤5の流動による荷重から光ファイバ4を保護するための部材であり、図1のB−B矢視断面図を示す図2(B)のように、断面概形がS字状の剛性材料、例えば合成樹脂や金属材からなる。具体的には、円弧状カバー12は、円弧状の光ファイバ4に対するその円弧中心軸方向の片側(図2(B)では右側)を少なくとも覆うものとされる。この潤滑剤劣化検出装置1を軸受内に設置する場合、円弧状カバー12の表面側(図2(B)では右側面)が軸受内に封入される潤滑剤に晒されるように配置される。

【0018】

光ファイバ4を固定する1つの固定具10は、カバー12の裏面(図2(B)では左側面)下半部に接合される円弧状の部材であり、この固定具10に光ファイバ4の両端が固定され、さらに発光素子2および受光素子3もこの固定具10に固定される。光ファイバ4を固定するもう1つの固定具11は、図1のA−A矢視断面図を示す図2(A)のように、他の固定具10の前面側に固定され、この固定具11に光ファイバ4の測定用ギャップ部7の近傍部が固定されて位置決めされている。このように、光ファイバ4の両端を固定する固定具10とは別の固定具11で測定用ギャップ部7の近傍部を固定することにより、測定用ギャップ部7の位置決めを容易にすることができ、潤滑剤劣化検出装置1の組立も容易となる。なお、固定具11は、他の固定具10に固定するのではなく、円弧状カバー12に直接固定しても良い。また、これら2つの固定具10,11を一体の部材としても良い。

【0019】

光ファイバ4の測定用ギャップ部7に対応する位置である円弧状カバー12の円周方向中間部には、図1に正面図で示すように円周方向に延びるスリット状の開口13が設けられ、これにより測定用ギャップ部7が軸受内部の潤滑剤5に晒される。図3に平面図で示すように、固定具11は、光ファイバ4の測定用ギャップ部7の近傍部を支持する部分が、円弧状カバー12の開口13からカバー12の表面側に向けて二股状に突出した突出部11aとされている。これにより、光ファイバ4の測定用ギャップ部7の近傍部が、円弧状カバー12からカバー外に突出させられる。この場合、測定用ギャップ部7となる隙間を介して対向する光ファイバ4の両端部は、厳密には互いに同軸上に並ばず、図3に強調して示すように平面視で円弧状カバー12から突出する側に若干傾斜角度を持って互いに対向している。

【0020】

上記構成により、光ファイバ4の両端、発光素子2および受光素子3を固定する固定具10の表面側がカバー12で覆われる。また、図2(B)のように、表面側のカバー12と裏面側の固定具10とで挟まれて形成される円弧状空間14内に光ファイバ4の測定用ギャップ部7以外の部分が配置される。さらに、光ファイバ4は、その測定用ギャップ部7の近傍部を拡大して示す図4の一部破断平面図のように、この光ファイバ4の変形防止用のパイプ16内に略隙間なく挿通されている。これにより、潤滑剤5の流動による荷重から、光ファイバ4、発光素子2および受光素子3が保護される。

【0021】

円弧状カバー12への固定具10,11の固定、あるいは固定具10への他の固定具11の固定は、ねじ、圧入、接着、溶接のいずれか1つ以上の結合処理により行われる。これにより、この潤滑剤劣化装置1の軸受への組込みを容易に行うことができる。

【0022】

潤滑剤5が新品のときには透明に近い状態にあり、発光素子2から光ファイバ4を経由して投光され潤滑剤5を透過する透過光の強度は高い。ところが、潤滑剤5に混入する鉄粉(摩耗粉)などの異物の量が多くなると、透過光の強度が徐々に低下する。そこで、判定手段6は、透過光の強度に対応する受光素子3の出力から、潤滑剤5に混入している異物の量を検出する。潤滑剤5に混入する異物の量の増加は潤滑剤5の劣化の進行を意味するので、検出された異物の量から潤滑剤5の劣化具合を推定することができる。

【0023】

このように、この潤滑剤劣化検出装置1では、円弧状の光ファイバ4の両端にそれぞれ発光素子2および受光素子3を対向して設け、この光ファイバ4の一部に潤滑剤5を介在させる測定用ギャップ部7を設け、光ファイバ4における前記測定用ギャップ部7を除く部分を覆う円弧状カバー12を設けているので、光ファイバ4を潤滑剤5の流動による荷重から保護でき、光ファイバ4の破損が防止される。

また、光ファイバ4の測定用ギャップ部7の近傍部を、円弧状カバー12から突出させているので、この潤滑剤劣化検出装置1を搭載する軸受が例えば円すいころ軸受である場合に、光ファイバ4の測定用ギャップ部7のみを内外輪間の軸受空間における保持器よりも内径側でころの大端面の付近に配置できて、軸受内部の潤滑剤の移動が前記円弧状カバー12で妨げられることがなく、光ファイバ4の測定用ギャップ部7に潤滑剤5を安定して入り込ませることができる。

また、この潤滑剤劣化検出装置1を軸受に搭載するときに、円弧状カバー12を軸受へ取り付ける場合の取付部材に兼用できるので、容易な位置決めおよび取付けが可能となる。

その結果、軸受に簡単かつコンパクトに搭載できて、軸受内部の潤滑剤劣化状態を安定的にかつ精度良く検出できる。

【0024】

また、この実施形態では、光ファイバ4を、この光ファイバ4の変形防止用のパイプ16内に略隙間なく挿通しているので、光ファイバ4が潤滑剤5の移動による荷重で破損するのをより確実に防止できる。

【0025】

図5ないし図7は、上記実施形態の潤滑剤劣化検出装置1を、鉄道車両用軸受に込み込んでなる検出装置付き軸受の一例を示す。この検出装置付き軸受20は、図5に示すように、内輪21の両側に各々接して設けられた付属品である油切り25および後ろ蓋26とで鉄道車両用軸受ユニットを構成する。軸受20は、ころ軸受、詳しくは複列の円すいころ軸受からなり、各列のころ23,23に対して設けた分割型の内輪21,21と、一体型の外輪22と、前記ころ23,23と、保持器24とを備える。

後ろ蓋26は、車軸30に軸受20よりも中央側で取付けられて、外周に軸受シール31Aを摺接させたものである。油切り25は、車軸30に取付けられて外周に軸受シール31を摺接させたものである。これら軸受20の両端部に配置される両軸受シール31,31Aにより軸受20の内部に潤滑剤が封止され、かつ防塵・耐水性が確保される。

【0026】

この場合、潤滑剤劣化検出装置1における回路部(判定手段6、発光回路8、受光回路9)を除くセンサ部(発光素子2、受光素子3、光ファイバ4、円弧状カバー12など)は、前記軸受シール31を有するシールユニット27内に組み込んで一体化されている。図6はシールユニット27の拡大断面図を示す。

この場合のシールユニット27は、軸受外輪22の端部に取付けられる環状のシールケース28と、このシールケース28の内径面に圧入嵌合されるリング部材29と、このリング部材29の内周面に圧入嵌合される軸受シール31とでなる。シールケース28は、軸受シール31を覆う環状の部材であって、軸方向に複数の段部が階段状に並ぶ断面形状とされ、その一端部を固定輪となる軸受外輪22の内径面に圧入嵌合させることで軸受外輪22に取付けられる。さらに、シールケース28の他端の小径段部は、油切り25のフランジ部25aの内向き幅面に形成されたリング状の溝38に遊嵌させることで、この溝38とシールケース28の小径段部との間に形成されるラビリンス隙間で、密封が図られている。

このシールケース28の中間段部の内径面に、断面L字状の前記リング部材29がその円筒部29aを圧入嵌合させて取付けられている。リング部材29の内径側に延びる立板部29bは、前記油切り25の外径面に対して所定のラビリンス隙間を形成するように配置されている。軸受シール31は、断面L字状の環状芯金32と、この環状芯金32の立板部に固定される弾性部材33とでなり、環状芯金32の円筒部を前記リング部材29の円筒部29aの内周面に圧入嵌合させることにより、リング部材29を介してシールケース28に固定される。前記弾性部材33には、油切り25の外径面に摺接するラジアルリップが形成されている。

【0027】

前記シールユニット27に対して、潤滑剤劣化検出装置1が同心に取付けられる。具体的には、シールケース28における大径段部の内径面に潤滑剤劣化検出装置1の円弧状カバー12が嵌め込まれ、続いて圧入される圧入リング34により、シールケース28の大径段部端面とリング部材29の立板部29bにわたって潤滑剤劣化検出装置1が押し当てられることで軸方向に位置決め固定される。このように潤滑剤劣化検出装置1を位置決め固定すると、光ファイバ4の測定用ギャップ部7の近傍部が、内外輪21,22間の軸受空間の保持器24よりも内径側でころ23の大端面の付近に配置される。

【0028】

軸受内部の潤滑剤5は、保持器24の内径面、外径面およびころ23の大端面に多く付着しているので、上記したように光ファイバ4の測定用ギャップ部7を配置することで、図7のように測定用ギャップ部7をころ32の大端面に付着する潤滑剤5に近づけることができ、潤滑剤劣化検出装置1の円弧状カバー12で潤滑剤5の流動性が損なわれることなく、測定用ギャップ部7に潤滑剤5を入りやすくできる。これにより、潤滑剤劣化検出装置1による軸受内部の潤滑剤5の劣化検出を安定的に精度良く行うことができる。

また、円弧状カバー12をこのようにシールケース28と同心状に配置して潤滑剤劣化検出装置1を取付けると、軸受20内に潤滑剤劣化検出装置1を容易に位置決めでき、組立も容易となる。なお、この場合の潤滑剤劣化検出装置1の取付けは、前記圧入に限らず、ねじや接着などのいずれかの結合処理を1つ以上採用して行っても良い。

【0029】

潤滑剤劣化検出装置1の発光素子2と発光回路8、および受光素子3と受光回路9をそれぞれ繋ぐ配線35は、潤滑剤劣化検出装置1の内部からシールケース28に設けられた孔36を貫通して、軸受20の外部に設置される発光回路8および受光回路9に接続される。シールケース28の前記孔36は内側から潤滑剤劣化検出装置1の円弧状カバー12で覆われ、さらに弾性体37でシールすることによって、防水処理が施される。

もう一方の軸受シール31Aも別のシールユニット27Aにより軸受外輪22に取付けられる。このシールユニット27Aは、潤滑剤劣化検出装置1を取付けていないほかは、前記シールユニット27と同じ構造とされている。

【0030】

なお、発光回路8や受光回路9は軸受20の内部に設置しても良い。軸受20の外部に回路を設置するスペースがない場合には、潤滑剤劣化検出装置1の円弧状カバー12を円周方向に延ばして、そのカバー12上に発光回路8および受光回路9を配置することで、軸受20内にこれらの回路を容易に設置できる。

【0031】

この検出装置付き軸受20によると、軸受20内に封入された潤滑剤5の劣化状態を、リアルタイムで正確に検出することができる。これにより、軸受20に動作異常が発生する前に潤滑剤5の交換の必要性を判断でき、軸受20に潤滑不良による破損を防ぐことができる。また、潤滑剤交換の必要性を潤滑剤劣化検出装置1の出力によって判断できるため、使用期限前に廃棄される潤滑剤の量が減少する。

【0032】

図8ないし図10は、上記実施形態の潤滑剤劣化検出装置1を、鉄道車両用軸受に組み込んでなる検出装置付き軸受の他の例を示す。この検出装置付き軸受20Aでは、潤滑剤劣化検出装置1の光ファイバ4における測定用ギャップ部7となる隙間を介して対向するファイバ両端部を、図10のように潤滑剤劣化検出装置1の背面側から見た状態で互いに外径側に向く傾斜角度を持って対向させることで、測定用ギャップ部7の近傍部を保持器24よりも内径側でころ23の大端面の付近に突出させている。その他の構成は図5ないし図7に示す構成例の場合と同様であり、ここではその説明を省略する。

【0033】

図11ないし図14は、上記実施形態の潤滑剤劣化検出装置1を、鉄道車両用軸受に組み込んでなる検出装置付き軸受のさらに他の例を示す。この検出装置付き軸受20Bでは、図13および図14に潤滑剤劣化検出装置1の背面側および正面側から見た状態を示すように、潤滑剤劣化検出装置1の光ファイバ4における測定ギャップ部7の近傍部が互いに同軸に対向するように、光ファイバ4の挿通される変形防止用パイプ16の測定用ギャップ部7の近傍部を曲がり形状としている。変形防止用パイプ16は、例えば塑性変形が可能な材質として、直線状のパイプ材を円弧状等に曲がり形状に塑性変形させてもよく、また予め曲がり形状のパイプとして製造したものであっても良い。その他の構成は図5ないし図7に示す構成例の場合と同様である。

【0034】

図5ないし図7の構成例や、図8ないし図10の構成例では、潤滑剤劣化検出装置1の光ファイバ4における測定用ギャップ部7となる隙間を介して対向するファイバ両端部が互いに角度を持って対向するため、発光素子2(図1)から投光された光の一部が測定用ギャップ部7で受光側の光ファイバ4に直接入射せず、受光素子3(図1)で検出できる光量が減少する場合がある。また、測定用ギャップ部7の周囲の状況によって、散乱光が受光側の光ファイバ4に入射する場合もあり、出力が変動する可能性がある。

この構成例では、光ファイバ4の挿通される変形防止用パイプ16の測定用ギャップ部7の近傍部を曲がり形状とすることで、光ファイバ4における測定ギャップ部7の近傍部が互いに同軸に対向するようにしているので、発光素子2で投光された光が光ファイバ4を経由して測定ギャップ部7で受光側の光ファイバ4に直接入射されるようになり、出力変動を防止して安定した劣化検出が可能となる。

【図面の簡単な説明】

【0035】

【図1】この発明の一実施形態に係る潤滑剤劣化検出装置の概略構成図である。

【図2】(A)は図1におけるA−A矢視断面図、(B)は図1におけるB−B矢視断面図、(C)は図1における矢印C方向から見た側面図である。

【図3】潤滑剤劣化検出装置の部分平面図である。

【図4】図3の一部を拡大した部分破断平面図である。

【図5】図1の潤滑剤劣化検出装置を搭載した検出装置付き軸受の一構成例を示す断面図である。

【図6】同検出装置付き軸受のシールユニットの部分の拡大断面図である。

【図7】同検出装置付き軸受における光ファイバの測定用ギャップ部の近傍部の拡大平面図である。

【図8】図1の潤滑剤劣化検出装置を搭載した検出装置付き軸受の他の構成例を示す断面図である。

【図9】同検出装置付き軸受のシールユニットの部分の拡大断面図である。

【図10】同検出装置付き軸受における光ファイバの測定用ギャップ部の近傍部の拡大背面図である。

【図11】図1の潤滑剤劣化検出装置を搭載した検出装置付き軸受のさらに他の構成例を示す断面図である。

【図12】同検出装置付き軸受のシールユニットの部分の拡大断面図である。

【図13】同検出装置付き軸受における光ファイバの測定用ギャップ部の近傍部の拡大背面図である。

【図14】同光ファイバの測定用ギャップ部の近傍部の部分破断正面図である。

【図15】潤滑剤劣化検出装置の従来例の概略構成図である。

【符号の説明】

【0036】

1…潤滑剤劣化検出装置

2…発光素子

3…受光素子

4…光ファイバ

5…潤滑剤

7…測定用ギャップ部

12…円弧状カバー

16…パイプ

20,20A,20B…検出装置付き軸受

21…内輪

22…外輪

23…ころ(転動体)

24…保持器

【技術分野】

【0001】

この発明は、潤滑剤の混入物などによる劣化状態を検出する潤滑剤劣化検出装置、およびその潤滑剤劣化検出装置を備えた検出装置付き軸受、例えば鉄道車両用、自動車用、風車設備用、工場設備用等の潤滑剤劣化検出装置付き軸受に関する。

【背景技術】

【0002】

潤滑剤を封入した軸受では、軸受内部の潤滑剤(グリース、油など)が劣化すると転動体の潤滑不良が発生し、軸受寿命が短くなる。転動体の潤滑不良を、軸受の振動状態などから判断するのでは、寿命に達して動作異常が発生してから対処することになるため、潤滑状態の異常をより早く検出できない。そこで、軸受内の潤滑剤の状態を定期的あるいはリアルタイムに観測し、異常やメンテナンス期間の予測を可能にすることが望まれる。

【0003】

潤滑剤の劣化の主要な要因として、軸受の使用に伴って発生する摩耗粉が潤滑剤に混入することが挙げられる。

軸受の摩耗状態を検出するものとしては、軸受のシール部材の内側に電極を配置し、摩耗粉の混入による潤滑剤の電気的特性を、抵抗値や静電容量や磁気抵抗やインピーダンスの変化で検出するようにしたセンサ付き軸受が提案されている(例えば特許文献1)。

【特許文献1】特開2004−293776号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1のセンサ付き軸受は、潤滑剤の電気的特性を検出するものであるため、大量の摩耗粉が入って導通が起こるなどの状況にならなければ、特性変化として検出されず、混入物の検出が困難な場合がある。

【0005】

このような課題を解決するものとして、例えば図15のように、両端にそれぞれ発光素子42および受光素子43を対向させる一つ割りのリング状の光ファイバ44を設け、このリング状の光ファイバ44の円周方向の一部に、潤滑剤45を介在させる測定用ギャップ部47を設けた光学式の構成を考えた。

図15の構成では、発光素子42から出射された光が光ファイバ44を経由して測定用ギャップ部47に存在する潤滑剤45を透過し、さらに光ファイバ44を経由して受光素子43で検出され、受光素子43で検出される透過光量から潤滑剤45に混入する鉄粉等の異物の量が推定される。

【0006】

しかし、このような光学式のセンサを軸受内に組み込んで、軸受内部に封入された潤滑剤の劣化検出に用いる場合、光ファイバ44に対する保護がされていないので、光ファイバ44が潤滑剤の流動によって荷重を受ける。そのため、光ファイバ44が動くことによって出力が変動したり、光ファイバ44が破損する可能性があり、安定した精度の良い検出ができない。また、光ファイバ44の固定作業も困難である。

【0007】

潤滑剤の流動によって光ファイバ44が動くのを防止する対策として、光ファイバ44の測定用ギャップ部47の近傍部を除く部分を覆うカバーを設けることが考えられる。

しかし、この場合には、軸受内の潤滑剤が転動体の回転に伴って保持器と共に移動する動きを前記カバーが制限してしまうので、測定用ギャップ部47に潤滑剤が入り込み難いことがあり、やはり安定した精度の良い検出ができない。

【0008】

この発明の目的は、軸受に簡単かつコンパクトに搭載できて、軸受内部の潤滑剤劣化状態を安定的にかつ精度良く検出できる潤滑剤劣化検出装置、およびその潤滑剤劣化検出装置を備えた検出装置付き軸受を提供することである。

【課題を解決するための手段】

【0009】

この発明の潤滑剤劣化検出装置は、円弧状の光ファイバの両端にそれぞれ発光素子および受光素子を対向して設け、この円弧状の光ファイバの一部に潤滑剤を介在させる測定用ギャップ部を設けた潤滑剤劣化検出装置であって、前記光ファイバの前記測定用ギャップ部の近傍部を除く部分を覆う円弧状のカバーを設け、前記光ファイバ前記測定用ギャップ部の近傍部を、前記カバーから突出させたことを特徴とする。

この構成によると、潤滑剤劣化検出装置を搭載する軸受が例えば円すいころ軸受である場合に、光ファイバの測定用ギャップ部を内外輪間の軸受空間における保持器よりも内径側でころの大端面の付近に配置できて、軸受内部の潤滑剤の移動が前記円弧状のカバーで妨げられることがない。そのため、光ファイバの測定用ギャップ部に潤滑剤を安定して入り込ませることができる。また、潤滑剤劣化検出装置を軸受に搭載するときに、円弧状のカバーを軸受へ取り付ける場合の取付部材に兼用できるので、容易な位置決めおよび取付けが可能となる。

その結果、軸受に簡単かつコンパクトに搭載できて、軸受内部の潤滑剤劣化状態を安定的にかつ精度良く検出できる。

【0010】

この発明において、前記光ファイバを、この光ファイバの変形防止用のパイプ内に略隙間なく挿通し、このパイプに挿通された、前記光ファイバの前記測定用ギャップ部の両側の近傍部が互いに同軸に対向するように、前記パイプの前記測定用ギャップ部の近傍部を曲がり形状としても良い。この構成の場合、発光素子で投光された光が光ファイバを経由して測定ギャップ部で受光側の光ファイバに直接入射されるようになり、出力変動を防止して安定した劣化検出が可能となる。

【0011】

この発明において、前記カバーは、円弧状の光ファイバに対するその円弧中心軸方向の片側を少なくとも覆うものであり、前記光ファイバの前記測定用ギャップ部の近傍部は、前記円弧中心軸方向の前記片側に突出したものであっも良い。

【0012】

この発明の検出装置付き軸受は、この発明の上記いずれかの構成の潤滑剤劣化検出装置を、転がり軸受における内外輪間の軸受空間に前記光ファイバの前記カバーから突出した部分を位置させて前記転がり軸受に取付けたものである。

この構成によると、潤滑剤劣化検出装置の円弧状のカバーにより潤滑剤の流動性が損なわれることなく、光ファイバの測定用ギャップ部に潤滑剤を入りやすくでき、潤滑剤劣化検出装置による軸受内部の潤滑剤の劣化検出を安定的に精度良く行うことができる。

その結果、軸受内に封入された潤滑剤の劣化状態を、リアルタイムで正確に検出することができる。これにより、軸受に動作異常が発生する前に潤滑剤の交換の必要性を判断でき、軸受に潤滑不良による破損を防ぐことができる。また、潤滑剤交換の必要性を潤滑剤劣化検出装置の出力によって判断できるため、使用期限前に廃棄される潤滑剤の量が減少する。

【0013】

この発明において、この発明の潤滑剤劣化検出装置を円すいころ軸受に取付け、前記円すいころ軸受の内外輪間の軸受空間における、保持器よりも内径側で転動体の大端面の付近に、前記光ファイバの前記カバーから突出した部分を位置させても良い。

円すいころ軸受の内部の潤滑剤は、保持器の内径面、外径面およびころの大端面に多く付着しているので、潤滑剤劣化検出装置の前記突出部をこのように配置すると、潤滑剤劣化検出装置の円弧状のカバーにより潤滑剤の流動性が損なわれることなく、光ファイバの測定用ギャップ部に潤滑剤を入りやすくできる。これにより、潤滑剤劣化検出装置による軸受内部の潤滑剤の劣化検出を安定的に精度良く行うことができる。

【発明の効果】

【0014】

この発明の潤滑剤劣化検出装置は、円弧状の光ファイバの両端にそれぞれ発光素子および受光素子を対向して設け、この円弧状の光ファイバの一部に潤滑剤を介在させる測定用ギャップ部を設けた潤滑剤劣化検出装置であって、前記光ファイバの前記測定用ギャップ部の近傍部を除く部分を覆う円弧状のカバーを設け、前記光ファイバ前記測定用ギャップ部の近傍部を、前記カバーから突出させたため、軸受に簡単かつコンパクトに搭載できて、軸受内部の潤滑剤劣化状態を安定的にかつ精度良く検出できる。

この発明の検出装置付き軸受は、この発明の潤滑剤劣化検出装置を転がり軸受における内外輪間の軸受空間に前記光ファイバの前記カバーから突出した部分を位置させて前記転がり軸受に取付けたため、潤滑剤劣化検出装置の円弧状のカバーにより潤滑剤の流動性が損なわれることなく、光ファイバの測定用ギャップ部に潤滑剤を入りやすくでき、潤滑剤劣化検出装置による軸受内部の潤滑剤の劣化検出を安定的に精度良く行うことができる。その結果、軸受内に封入された潤滑剤の劣化状態を、リアルタイムで正確に検出することができる。これにより、軸受に動作異常が発生する前に潤滑剤の交換の必要性を判断でき、軸受に潤滑不良による破損を防ぐことができる。また、潤滑剤交換の必要性を潤滑剤劣化検出装置の出力によって判断できるため、使用期限前に廃棄される潤滑剤の量が減少する。

【発明を実施するための最良の形態】

【0015】

この発明の一実施形態を図1ないし図4と共に説明する。図1は、この実施形態の潤滑剤劣化検出装置の概略構成図を示す。この潤滑剤劣化検出装置1は軸受に搭載されて軸受内部に封入された潤滑剤の劣化検出を行うものであり、発光素子2および受光素子3と、円弧状の光ファイバ4と、前記受光素子3の出力により潤滑剤の劣化を判定する判定手段6とを備える。前記光ファイバ4の一端は前記発光素子2の発光面に、他端は前記受光素子3の受光面にそれぞれ対向して配置される。また、光ファイバ4の円周方向の一部には、潤滑剤5を介在させる測定用ギャップ部7が設けられている。

このように円弧状の光ファイバ4の円周方向の一部に、検出対象の潤滑剤5を介在させる測定用ギャプ部7を設けることにより、発光素子2から出射された光が光ファイバ4を介して潤滑剤5を透過し、その透過光がさらに光ファイバ4を介して受光素子3に入射される。

【0016】

前記発光素子2としては、LED、EL、有機ELなどを用いることができ、発光回路8によって駆動される。前記受光素子3としては、フォトダイオード、フォトトランジスタなどを用いることができ、その出力を受ける受光回路9によって受光素子3の受光量が検出される。

【0017】

光ファイバ4は、2つの固定具10,11を介して光ファイバ4と略同径の円弧状カバー12に取付けられている。円弧状カバー12は、光ファイバ4の前記測定用ギャップ部5の近傍部を除く部分を覆って検出対象の潤滑剤5の流動による荷重から光ファイバ4を保護するための部材であり、図1のB−B矢視断面図を示す図2(B)のように、断面概形がS字状の剛性材料、例えば合成樹脂や金属材からなる。具体的には、円弧状カバー12は、円弧状の光ファイバ4に対するその円弧中心軸方向の片側(図2(B)では右側)を少なくとも覆うものとされる。この潤滑剤劣化検出装置1を軸受内に設置する場合、円弧状カバー12の表面側(図2(B)では右側面)が軸受内に封入される潤滑剤に晒されるように配置される。

【0018】

光ファイバ4を固定する1つの固定具10は、カバー12の裏面(図2(B)では左側面)下半部に接合される円弧状の部材であり、この固定具10に光ファイバ4の両端が固定され、さらに発光素子2および受光素子3もこの固定具10に固定される。光ファイバ4を固定するもう1つの固定具11は、図1のA−A矢視断面図を示す図2(A)のように、他の固定具10の前面側に固定され、この固定具11に光ファイバ4の測定用ギャップ部7の近傍部が固定されて位置決めされている。このように、光ファイバ4の両端を固定する固定具10とは別の固定具11で測定用ギャップ部7の近傍部を固定することにより、測定用ギャップ部7の位置決めを容易にすることができ、潤滑剤劣化検出装置1の組立も容易となる。なお、固定具11は、他の固定具10に固定するのではなく、円弧状カバー12に直接固定しても良い。また、これら2つの固定具10,11を一体の部材としても良い。

【0019】

光ファイバ4の測定用ギャップ部7に対応する位置である円弧状カバー12の円周方向中間部には、図1に正面図で示すように円周方向に延びるスリット状の開口13が設けられ、これにより測定用ギャップ部7が軸受内部の潤滑剤5に晒される。図3に平面図で示すように、固定具11は、光ファイバ4の測定用ギャップ部7の近傍部を支持する部分が、円弧状カバー12の開口13からカバー12の表面側に向けて二股状に突出した突出部11aとされている。これにより、光ファイバ4の測定用ギャップ部7の近傍部が、円弧状カバー12からカバー外に突出させられる。この場合、測定用ギャップ部7となる隙間を介して対向する光ファイバ4の両端部は、厳密には互いに同軸上に並ばず、図3に強調して示すように平面視で円弧状カバー12から突出する側に若干傾斜角度を持って互いに対向している。

【0020】

上記構成により、光ファイバ4の両端、発光素子2および受光素子3を固定する固定具10の表面側がカバー12で覆われる。また、図2(B)のように、表面側のカバー12と裏面側の固定具10とで挟まれて形成される円弧状空間14内に光ファイバ4の測定用ギャップ部7以外の部分が配置される。さらに、光ファイバ4は、その測定用ギャップ部7の近傍部を拡大して示す図4の一部破断平面図のように、この光ファイバ4の変形防止用のパイプ16内に略隙間なく挿通されている。これにより、潤滑剤5の流動による荷重から、光ファイバ4、発光素子2および受光素子3が保護される。

【0021】

円弧状カバー12への固定具10,11の固定、あるいは固定具10への他の固定具11の固定は、ねじ、圧入、接着、溶接のいずれか1つ以上の結合処理により行われる。これにより、この潤滑剤劣化装置1の軸受への組込みを容易に行うことができる。

【0022】

潤滑剤5が新品のときには透明に近い状態にあり、発光素子2から光ファイバ4を経由して投光され潤滑剤5を透過する透過光の強度は高い。ところが、潤滑剤5に混入する鉄粉(摩耗粉)などの異物の量が多くなると、透過光の強度が徐々に低下する。そこで、判定手段6は、透過光の強度に対応する受光素子3の出力から、潤滑剤5に混入している異物の量を検出する。潤滑剤5に混入する異物の量の増加は潤滑剤5の劣化の進行を意味するので、検出された異物の量から潤滑剤5の劣化具合を推定することができる。

【0023】

このように、この潤滑剤劣化検出装置1では、円弧状の光ファイバ4の両端にそれぞれ発光素子2および受光素子3を対向して設け、この光ファイバ4の一部に潤滑剤5を介在させる測定用ギャップ部7を設け、光ファイバ4における前記測定用ギャップ部7を除く部分を覆う円弧状カバー12を設けているので、光ファイバ4を潤滑剤5の流動による荷重から保護でき、光ファイバ4の破損が防止される。

また、光ファイバ4の測定用ギャップ部7の近傍部を、円弧状カバー12から突出させているので、この潤滑剤劣化検出装置1を搭載する軸受が例えば円すいころ軸受である場合に、光ファイバ4の測定用ギャップ部7のみを内外輪間の軸受空間における保持器よりも内径側でころの大端面の付近に配置できて、軸受内部の潤滑剤の移動が前記円弧状カバー12で妨げられることがなく、光ファイバ4の測定用ギャップ部7に潤滑剤5を安定して入り込ませることができる。

また、この潤滑剤劣化検出装置1を軸受に搭載するときに、円弧状カバー12を軸受へ取り付ける場合の取付部材に兼用できるので、容易な位置決めおよび取付けが可能となる。

その結果、軸受に簡単かつコンパクトに搭載できて、軸受内部の潤滑剤劣化状態を安定的にかつ精度良く検出できる。

【0024】

また、この実施形態では、光ファイバ4を、この光ファイバ4の変形防止用のパイプ16内に略隙間なく挿通しているので、光ファイバ4が潤滑剤5の移動による荷重で破損するのをより確実に防止できる。

【0025】

図5ないし図7は、上記実施形態の潤滑剤劣化検出装置1を、鉄道車両用軸受に込み込んでなる検出装置付き軸受の一例を示す。この検出装置付き軸受20は、図5に示すように、内輪21の両側に各々接して設けられた付属品である油切り25および後ろ蓋26とで鉄道車両用軸受ユニットを構成する。軸受20は、ころ軸受、詳しくは複列の円すいころ軸受からなり、各列のころ23,23に対して設けた分割型の内輪21,21と、一体型の外輪22と、前記ころ23,23と、保持器24とを備える。

後ろ蓋26は、車軸30に軸受20よりも中央側で取付けられて、外周に軸受シール31Aを摺接させたものである。油切り25は、車軸30に取付けられて外周に軸受シール31を摺接させたものである。これら軸受20の両端部に配置される両軸受シール31,31Aにより軸受20の内部に潤滑剤が封止され、かつ防塵・耐水性が確保される。

【0026】

この場合、潤滑剤劣化検出装置1における回路部(判定手段6、発光回路8、受光回路9)を除くセンサ部(発光素子2、受光素子3、光ファイバ4、円弧状カバー12など)は、前記軸受シール31を有するシールユニット27内に組み込んで一体化されている。図6はシールユニット27の拡大断面図を示す。

この場合のシールユニット27は、軸受外輪22の端部に取付けられる環状のシールケース28と、このシールケース28の内径面に圧入嵌合されるリング部材29と、このリング部材29の内周面に圧入嵌合される軸受シール31とでなる。シールケース28は、軸受シール31を覆う環状の部材であって、軸方向に複数の段部が階段状に並ぶ断面形状とされ、その一端部を固定輪となる軸受外輪22の内径面に圧入嵌合させることで軸受外輪22に取付けられる。さらに、シールケース28の他端の小径段部は、油切り25のフランジ部25aの内向き幅面に形成されたリング状の溝38に遊嵌させることで、この溝38とシールケース28の小径段部との間に形成されるラビリンス隙間で、密封が図られている。

このシールケース28の中間段部の内径面に、断面L字状の前記リング部材29がその円筒部29aを圧入嵌合させて取付けられている。リング部材29の内径側に延びる立板部29bは、前記油切り25の外径面に対して所定のラビリンス隙間を形成するように配置されている。軸受シール31は、断面L字状の環状芯金32と、この環状芯金32の立板部に固定される弾性部材33とでなり、環状芯金32の円筒部を前記リング部材29の円筒部29aの内周面に圧入嵌合させることにより、リング部材29を介してシールケース28に固定される。前記弾性部材33には、油切り25の外径面に摺接するラジアルリップが形成されている。

【0027】

前記シールユニット27に対して、潤滑剤劣化検出装置1が同心に取付けられる。具体的には、シールケース28における大径段部の内径面に潤滑剤劣化検出装置1の円弧状カバー12が嵌め込まれ、続いて圧入される圧入リング34により、シールケース28の大径段部端面とリング部材29の立板部29bにわたって潤滑剤劣化検出装置1が押し当てられることで軸方向に位置決め固定される。このように潤滑剤劣化検出装置1を位置決め固定すると、光ファイバ4の測定用ギャップ部7の近傍部が、内外輪21,22間の軸受空間の保持器24よりも内径側でころ23の大端面の付近に配置される。

【0028】

軸受内部の潤滑剤5は、保持器24の内径面、外径面およびころ23の大端面に多く付着しているので、上記したように光ファイバ4の測定用ギャップ部7を配置することで、図7のように測定用ギャップ部7をころ32の大端面に付着する潤滑剤5に近づけることができ、潤滑剤劣化検出装置1の円弧状カバー12で潤滑剤5の流動性が損なわれることなく、測定用ギャップ部7に潤滑剤5を入りやすくできる。これにより、潤滑剤劣化検出装置1による軸受内部の潤滑剤5の劣化検出を安定的に精度良く行うことができる。

また、円弧状カバー12をこのようにシールケース28と同心状に配置して潤滑剤劣化検出装置1を取付けると、軸受20内に潤滑剤劣化検出装置1を容易に位置決めでき、組立も容易となる。なお、この場合の潤滑剤劣化検出装置1の取付けは、前記圧入に限らず、ねじや接着などのいずれかの結合処理を1つ以上採用して行っても良い。

【0029】

潤滑剤劣化検出装置1の発光素子2と発光回路8、および受光素子3と受光回路9をそれぞれ繋ぐ配線35は、潤滑剤劣化検出装置1の内部からシールケース28に設けられた孔36を貫通して、軸受20の外部に設置される発光回路8および受光回路9に接続される。シールケース28の前記孔36は内側から潤滑剤劣化検出装置1の円弧状カバー12で覆われ、さらに弾性体37でシールすることによって、防水処理が施される。

もう一方の軸受シール31Aも別のシールユニット27Aにより軸受外輪22に取付けられる。このシールユニット27Aは、潤滑剤劣化検出装置1を取付けていないほかは、前記シールユニット27と同じ構造とされている。

【0030】

なお、発光回路8や受光回路9は軸受20の内部に設置しても良い。軸受20の外部に回路を設置するスペースがない場合には、潤滑剤劣化検出装置1の円弧状カバー12を円周方向に延ばして、そのカバー12上に発光回路8および受光回路9を配置することで、軸受20内にこれらの回路を容易に設置できる。

【0031】

この検出装置付き軸受20によると、軸受20内に封入された潤滑剤5の劣化状態を、リアルタイムで正確に検出することができる。これにより、軸受20に動作異常が発生する前に潤滑剤5の交換の必要性を判断でき、軸受20に潤滑不良による破損を防ぐことができる。また、潤滑剤交換の必要性を潤滑剤劣化検出装置1の出力によって判断できるため、使用期限前に廃棄される潤滑剤の量が減少する。

【0032】

図8ないし図10は、上記実施形態の潤滑剤劣化検出装置1を、鉄道車両用軸受に組み込んでなる検出装置付き軸受の他の例を示す。この検出装置付き軸受20Aでは、潤滑剤劣化検出装置1の光ファイバ4における測定用ギャップ部7となる隙間を介して対向するファイバ両端部を、図10のように潤滑剤劣化検出装置1の背面側から見た状態で互いに外径側に向く傾斜角度を持って対向させることで、測定用ギャップ部7の近傍部を保持器24よりも内径側でころ23の大端面の付近に突出させている。その他の構成は図5ないし図7に示す構成例の場合と同様であり、ここではその説明を省略する。

【0033】

図11ないし図14は、上記実施形態の潤滑剤劣化検出装置1を、鉄道車両用軸受に組み込んでなる検出装置付き軸受のさらに他の例を示す。この検出装置付き軸受20Bでは、図13および図14に潤滑剤劣化検出装置1の背面側および正面側から見た状態を示すように、潤滑剤劣化検出装置1の光ファイバ4における測定ギャップ部7の近傍部が互いに同軸に対向するように、光ファイバ4の挿通される変形防止用パイプ16の測定用ギャップ部7の近傍部を曲がり形状としている。変形防止用パイプ16は、例えば塑性変形が可能な材質として、直線状のパイプ材を円弧状等に曲がり形状に塑性変形させてもよく、また予め曲がり形状のパイプとして製造したものであっても良い。その他の構成は図5ないし図7に示す構成例の場合と同様である。

【0034】

図5ないし図7の構成例や、図8ないし図10の構成例では、潤滑剤劣化検出装置1の光ファイバ4における測定用ギャップ部7となる隙間を介して対向するファイバ両端部が互いに角度を持って対向するため、発光素子2(図1)から投光された光の一部が測定用ギャップ部7で受光側の光ファイバ4に直接入射せず、受光素子3(図1)で検出できる光量が減少する場合がある。また、測定用ギャップ部7の周囲の状況によって、散乱光が受光側の光ファイバ4に入射する場合もあり、出力が変動する可能性がある。

この構成例では、光ファイバ4の挿通される変形防止用パイプ16の測定用ギャップ部7の近傍部を曲がり形状とすることで、光ファイバ4における測定ギャップ部7の近傍部が互いに同軸に対向するようにしているので、発光素子2で投光された光が光ファイバ4を経由して測定ギャップ部7で受光側の光ファイバ4に直接入射されるようになり、出力変動を防止して安定した劣化検出が可能となる。

【図面の簡単な説明】

【0035】

【図1】この発明の一実施形態に係る潤滑剤劣化検出装置の概略構成図である。

【図2】(A)は図1におけるA−A矢視断面図、(B)は図1におけるB−B矢視断面図、(C)は図1における矢印C方向から見た側面図である。

【図3】潤滑剤劣化検出装置の部分平面図である。

【図4】図3の一部を拡大した部分破断平面図である。

【図5】図1の潤滑剤劣化検出装置を搭載した検出装置付き軸受の一構成例を示す断面図である。

【図6】同検出装置付き軸受のシールユニットの部分の拡大断面図である。

【図7】同検出装置付き軸受における光ファイバの測定用ギャップ部の近傍部の拡大平面図である。

【図8】図1の潤滑剤劣化検出装置を搭載した検出装置付き軸受の他の構成例を示す断面図である。

【図9】同検出装置付き軸受のシールユニットの部分の拡大断面図である。

【図10】同検出装置付き軸受における光ファイバの測定用ギャップ部の近傍部の拡大背面図である。

【図11】図1の潤滑剤劣化検出装置を搭載した検出装置付き軸受のさらに他の構成例を示す断面図である。

【図12】同検出装置付き軸受のシールユニットの部分の拡大断面図である。

【図13】同検出装置付き軸受における光ファイバの測定用ギャップ部の近傍部の拡大背面図である。

【図14】同光ファイバの測定用ギャップ部の近傍部の部分破断正面図である。

【図15】潤滑剤劣化検出装置の従来例の概略構成図である。

【符号の説明】

【0036】

1…潤滑剤劣化検出装置

2…発光素子

3…受光素子

4…光ファイバ

5…潤滑剤

7…測定用ギャップ部

12…円弧状カバー

16…パイプ

20,20A,20B…検出装置付き軸受

21…内輪

22…外輪

23…ころ(転動体)

24…保持器

【特許請求の範囲】

【請求項1】

円弧状の光ファイバの両端にそれぞれ発光素子および受光素子を対向して設け、この円弧状の光ファイバの一部に潤滑剤を介在させる測定用ギャップ部を設けた潤滑剤劣化検出装置であって、

前記光ファイバの前記測定用ギャップ部の近傍部を除く部分を覆う円弧状のカバーを設け、前記光ファイバ前記測定用ギャップ部の近傍部を、前記カバーから突出させたことを特徴とする潤滑剤劣化検出装置。

【請求項2】

請求項1において、前記光ファイバを、この光ファイバの変形防止用のパイプ内に略隙間なく挿通し、このパイプに挿通された、前記光ファイバの前記測定用ギャップ部の両側の近傍部が互いに同軸に対向するように、前記パイプの前記測定用ギャップ部の近傍部を曲がり形状とした潤滑剤劣化検出装置。

【請求項3】

請求項1または請求項2において、前記カバーは、円弧状の光ファイバに対するその円弧中心軸方向の片側を少なくとも覆うものであり、前記光ファイバの前記測定用ギャップ部の近傍部は、前記円弧中心軸方向の前記片側に突出したものである潤滑剤劣化検出装置。

【請求項4】

請求項1ないし請求項3のいずれか1項に記載の潤滑剤劣化検出装置を、転がり軸受における内外輪間の軸受空間に前記光ファイバの前記カバーから突出した部分を位置させて前記転がり軸受に取付けた検出装置付き軸受。

【請求項5】

請求項3に記載の潤滑剤劣化検出装置を円すいころ軸受に取付け、前記円すいころ軸受の内外輪間の軸受空間における、保持器よりも内径側で転動体の大端面の付近に、前記光ファイバの前記カバーから突出した部分を位置させた検出装置付き軸受。

【請求項1】

円弧状の光ファイバの両端にそれぞれ発光素子および受光素子を対向して設け、この円弧状の光ファイバの一部に潤滑剤を介在させる測定用ギャップ部を設けた潤滑剤劣化検出装置であって、

前記光ファイバの前記測定用ギャップ部の近傍部を除く部分を覆う円弧状のカバーを設け、前記光ファイバ前記測定用ギャップ部の近傍部を、前記カバーから突出させたことを特徴とする潤滑剤劣化検出装置。

【請求項2】

請求項1において、前記光ファイバを、この光ファイバの変形防止用のパイプ内に略隙間なく挿通し、このパイプに挿通された、前記光ファイバの前記測定用ギャップ部の両側の近傍部が互いに同軸に対向するように、前記パイプの前記測定用ギャップ部の近傍部を曲がり形状とした潤滑剤劣化検出装置。

【請求項3】

請求項1または請求項2において、前記カバーは、円弧状の光ファイバに対するその円弧中心軸方向の片側を少なくとも覆うものであり、前記光ファイバの前記測定用ギャップ部の近傍部は、前記円弧中心軸方向の前記片側に突出したものである潤滑剤劣化検出装置。

【請求項4】

請求項1ないし請求項3のいずれか1項に記載の潤滑剤劣化検出装置を、転がり軸受における内外輪間の軸受空間に前記光ファイバの前記カバーから突出した部分を位置させて前記転がり軸受に取付けた検出装置付き軸受。

【請求項5】

請求項3に記載の潤滑剤劣化検出装置を円すいころ軸受に取付け、前記円すいころ軸受の内外輪間の軸受空間における、保持器よりも内径側で転動体の大端面の付近に、前記光ファイバの前記カバーから突出した部分を位置させた検出装置付き軸受。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2008−122270(P2008−122270A)

【公開日】平成20年5月29日(2008.5.29)

【国際特許分類】

【出願番号】特願2006−307604(P2006−307604)

【出願日】平成18年11月14日(2006.11.14)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成20年5月29日(2008.5.29)

【国際特許分類】

【出願日】平成18年11月14日(2006.11.14)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]