潤滑剤成形物、及び、その製造方法、並びに、潤滑剤塗布装置、及び、画像形成装置

【課題】潤滑剤被膜を形成すべく像担持体の表面に塗布しても、割れ、カケの発生を少なくすることができ、しかも、像担持体の表面に塗布された潤滑剤被膜の帯電ハザードによる膜減り量を低減すると共に、小粒径、球形トナーを用いてもクリーニング性を低下させない潤滑剤成形物を提供する。

【解決手段】断面略L字状の固定部材3a、又は、両端に横断面略V字状の折り曲げ部を有する固定部材3bであって、該潤滑剤成形物3cが、(A)メラミンシアヌレート、並びに、(B)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性化合物からなる潤滑性粉体材料と、(C)熱可塑性樹脂粒子と、の混合物で構成されているものとする。

【解決手段】断面略L字状の固定部材3a、又は、両端に横断面略V字状の折り曲げ部を有する固定部材3bであって、該潤滑剤成形物3cが、(A)メラミンシアヌレート、並びに、(B)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性化合物からなる潤滑性粉体材料と、(C)熱可塑性樹脂粒子と、の混合物で構成されているものとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真用の像担持体の表面に塗布する潤滑剤成形物、及び、その製造方法、並びに、その潤滑剤成形物を電子写真用の像担持体の表面に塗布する潤滑剤塗布装置、及び、その潤滑剤塗布装置を設けた画像形成装置に関する。

【背景技術】

【0002】

電子写真プロセスを用いる画像形成装置は、像担持体を備えていて、像担持体の表面の放電によって電荷を与えて帯電させ、その帯電した像担持体の表面を露光して静電潜像を形成し、その静電潜像にトナーを供給して可視像化し、その可視像化した像担持体の表面の可視像を転写紙の表面に転写し、そして、その転写紙の表面に転写された可視像を定着して排出する。このような画像形成装置においては、可視像を転写した後の像担持体の表面に未転写のトナー等を含む付着物が残留するので、これらの付着物が画像形成に悪い影響を与えないように、像担持体の表面は、クリーニング装置でクリーニングされて、次の画像形成プロセスに備えられる。クリーニング装置としては、ゴム等の弾性体からなるクリーニングブレードや合成樹脂からなる繊維を用いて形成したクリーニングブラシを像担持体表面に摺擦させて、未転写トナー等の付着物を除去するのが一般的に知られている。

【0003】

しかしながら、これらのクリーニングブレードやクリーニングブラシは、像担持体との摺擦を続けると、経時で磨耗するので、欠けや変形等が起因して、クリーニング性能が低下するという問題があった。また、像担持体の表面も磨耗するので、像担持体の寿命が短くなるという問題もあった。

【0004】

近年、電子写真を用いた画像形成装置においては、画像品質に対する要求が強くなっており、特に、高精細なカラー画像形成を実現するために、トナーの小粒径化、球形化が進められている。トナーを小粒径化すると、ドットの再現性が良好になり、また、トナーを球形化すると、現像性及び転写性の向上を図ることができる。このような小粒径化、球形化したトナーは、従来の混練粉砕法により製造するのは非常に困難であるので、懸濁重合法、乳化重合法、分散重合法等により製造される。

【0005】

しかしながら、球形化、小粒径化したトナー、いわゆる、重合トナーを画像形成に用いた場合には、画像形成後に行われる像担持体上のクリーニングにいくつかの問題が生じる。クリーニングブレードは、前述したように像担持体の体表面を摺擦しながらトナーを除去するが、像担持体の表面の摩擦抵抗によりクリーニングブレードのエッジ部分が変形するので、像担持体とクリーニングブレードの間には微小な空間が生じる。この空間には小粒径のトナーほど侵入しやすい。そして、浸入したトナーが球形に近い形状であるほど転がり摩擦力が小さいので、像担持体とクリーニングブレードとの空間で転がり、クリーニングブレードをすり抜けて、クリーニング不良に繋がるという問題があった。

【0006】

そこで、像担持体とこれらのクリーニング部材との間に働く摩擦抵抗を低減して、クリーニング部材、像担持体の磨耗等の不具合を解消するために、像担持体の表面に潤滑剤を塗布するなどの手法がとられている。潤滑剤としては、古くから、ステアリン酸亜鉛等の脂肪酸金属塩が使用されている。このような潤滑剤を像担持体の表面に適用するにあたっては、棒状に成形された潤滑剤成形物をブラシローラー等で削り取りながら像担持体の表面に塗布した後、この像担持体の表面にクリーニングブレードを摺接させて潤滑剤の被膜を形成している。

【0007】

このような技術としては、ステアリン酸亜鉛等の脂肪酸金属塩を、帯電ローラを介して、像担持体に供給する技術(特許文献1を参照。)、及び、潤滑剤の塗布量をコントロールしながら、潤滑剤を、ブラシを介して、像担持体に供給する技術(特許文献2を参照。)が提案されている。

【0008】

しかしながら、これらの技術において使用されている脂肪酸金属塩は、帯電時のハザードによって分解されるので、潤滑剤被膜が膜減りするという問題があった。このために、多量の潤滑剤を像担持体の表面に供給する必要があるが、多量の潤滑剤を像担持体の表面に供給すると、トナーフィルミング等の問題が発生する。また、絶えず新しい潤滑剤を像担持体の表面に提供するので、棒状に成形された潤滑剤成形物を大きなものにする必要が生じ、そのために、コストアップに繋がるという問題があった。また、このような潤滑剤成形物は、溶融された脂肪酸金属塩を金型に充填する注型成形によって製造されるが、単一成分で構成されているので、潤滑剤成形物の強度が弱く、そのために、潤滑剤成形物が割れやすいという問題があった。

【0009】

そこで、従来においては、このような潤滑剤成型物は、板金に接着させて使用されている。その理由は、加圧部材が潤滑剤成型物を直接加圧すると、磨耗、割れ、カケの原因となるためである。この従来技術においては、脂肪酸金属塩で構成される溶融注型品は、両面テープや接着剤で接着されているが、溶融注型品の接着面の平面度とインサート品の表面の平面度が共に0.2以内に設定されないと割れ易く良品率の低下となる。また、割れの改善対応として、両面テープ部材を厚くして(通常0.14位→0.3位)対応をとっているが、良品率100%までには至っていない。

【0010】

さらに、従来においては、割れやすいステアリン酸亜鉛で構成される潤滑剤成形物の回りを板金からなる固定部材としてのSTホルダにより囲んで補強固定し、このSTホルダをスクレーパ板金樹脂製のSTキャップを介して取り付ける技術(特許文献3を参照。)が提案された。しかし、この技術においては、潤滑剤成形物を潤滑剤塗布装置に設置する構造が複雑となるので、コストがかかるという問題があった。

【特許文献1】特開平6−342236号公報

【特許文献2】特開平8−202226号公報

【特許文献3】特開2000−10448号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は、かかる問題を解決することを目的としている。

【0012】

即ち、本発明は、潤滑剤被膜を形成すべく像担持体の表面に塗布しても、割れ、カケの発生を少なくすることができ、しかも、像担持体の表面に塗布された潤滑剤被膜の帯電ハザードによる膜減り量を低減すると共に、小粒径、球形トナーを用いてもクリーニング性を低下させない潤滑剤成形物及びその製造方法を低コストで提供することを第1の目的とし、その潤滑剤成形物を像担持体の表面に塗布する潤滑剤塗布装置を低コストで提供することを第2の目的とし、そして、その潤滑剤塗布装置を備えた画像形成装置を提供することを第3の目的としている。

【課題を解決するための手段】

【0013】

即ち、請求項1に記載された発明は、上記目的を達成するために、縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材の表面に一体的に圧縮成形されてなる潤滑剤成形物であって、該潤滑剤成形物が、(A)メラミンシアヌレート、並びに、(B)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性化合物からなる潤滑性粉体材料と、(C)熱可塑性樹脂粒子と、の混合物で構成されていることを特徴とする潤滑剤成形物である。

【0014】

請求項2に記載された発明は、縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材の表面に一体的に圧縮成形されてなる潤滑剤成形物であって、該潤滑剤成形物が、(A)メラミンシアヌレートからなる潤滑性粉体材料と、(C)熱可塑性樹脂粒子と、の混合物で構成されていることを特徴とする潤滑剤成形物である。

【0015】

請求項3に記載された発明は、縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材の表面に一体的に圧縮成形されてなる棒状の潤滑剤成形物であって、該潤滑剤成形物が、(B)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性化合物からなる潤滑性粉体材料と、(C)熱可塑性樹脂粒子と、の混合物で構成されていることを特徴とする潤滑剤成形物である。

【0016】

請求項4に記載された発明は、請求項1〜3のいずれか1項に記載された発明において、前記潤滑性粉体材料の前記熱可塑性樹脂粒子に対する配合率が、50〜90%であることを特徴とするものである。

【0017】

請求項5に記載された発明は、請求項1〜4のいずれか1項に記載された発明において、前記潤滑性粉体材料及び前記熱可塑性樹脂粒子の粒径が、1〜10μmであることを特徴とするものである。

【0018】

請求項6に記載された発明は、請求項1〜5のいずれか1項に記載された発明において、前記熱可塑性樹脂粒子を構成する熱可塑性の樹脂にカーボンが配合されていることを特徴とするものである。

【0019】

請求項7に記載された発明は、請求項1〜6のいずれか1項に記載された発明において、前記潤滑性粉体材料と前記熱可塑性樹脂粒子との混合物で構成される潤滑剤成形物が、常温環境で前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の表面に一体的に圧縮成形されていることを特徴とするものである。

【0020】

請求項8に記載された発明は、請求項1〜6のいずれか1項に記載された発明において、前記潤滑性粉体材料と前記熱可塑性樹脂粒子との混合物で構成される潤滑剤成形物が、前記熱可塑性樹脂粒子の融点又は熱軟化点以上の温度で前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の表面に一体的に圧縮成形されていることを特徴とするものである。

【0021】

請求項9に記載された発明は、請求項8に記載された発明において、前記熱可塑性樹脂粒子の融点又は熱軟化点が、前記潤滑性粉体材料の融点又は熱軟化点よりも低いことを特徴とするものである。

【0022】

請求項10に記載された発明は、請求項1〜9のいずれか1項に記載された発明において、前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材が、SECC材、SPCC鍍金材、銅、りん青銅、アルミニウム材、SUS材、熱可塑性樹脂及び熱硬化性樹脂から選ばれる材料で構成されていることを特徴とするものである。

【0023】

請求項11に記載された発明は、請求項1〜12のいずれか1項に記載された発明において、前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の底面における表面が、ななこ目ならしによって形成されていることを特徴とするものである。

【0024】

請求項12に記載された発明は、請求項1〜11のいずれか1項に記載された発明において、前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の底面における表面が、表層面あらさ(Ry):100μ以上にされていることを特徴とするものである。

【0025】

請求項13に記載された発明は、請求項1〜12のいずれか1項に記載された発明において、前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の低面に、一端で繋がっていて他端で自由端とする僅かに上方に折り曲げられた片持ち梁状の切片が、少なくとも1箇所設けられていることによって形成された、アンダーカット構造を有していることを特徴とするものである。

【0026】

請求項14に記載された発明は、請求項1〜13のいずれか1項に記載された発明において、前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の低面に、バーリングが設けられていることを特徴とするものである。

【0027】

請求項15に記載された発明は、

(イ)ダイ中に設けられたキャビティを形成する断面矩形の開口を通じてノックアウトを上昇させて、その上端に設けられた位置決めピンに、縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材の低面に設けられた位置決め穴を外挿することにより、該ノックアウト上端に該縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材を設置する工程、

(ロ)前記縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材を設置したノックアウトを前記開口の下方に下降させてキャビティを形成する工程、

(ハ)前記キャビティ中にメラミンシアヌレート、及び/又は、ポリテトラフッ化エチレン、2硫化モリブデン、脂肪酸アミド、及び、脂肪酸金属塩から選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、熱可塑性樹脂粒子と、を含むコンパウンドを充填する工程、

(ニ)前記コンパウンドをパンチで圧縮成形して潤滑剤成形物を形成する工程、及び、

(ホ)ダイ中に設けられたキャビティを形成する断面矩形の開口を通じてノックアウトを上昇させて潤滑剤成形物を取り出す工程、

を順次経て製造することを特徴とする潤滑剤成形物の製造方法である。

【0028】

請求項16に記載された発明は、請求項15に記載された発明において、前記(ニ)工程における前記パンチの押し込みによる圧縮を油圧又はエアープレスで行うことを特徴とするものである。

【0029】

請求項17に記載された発明は、潤滑剤成形物と、該潤滑剤成形物及び像担持体の双方に接触して該潤滑剤成形物を削り取りながら像担持体の表面に潤滑剤を供給して潤滑剤塗布膜を形成するようにしたブラシローラーと、を備えた潤滑剤塗布装置において、

前記潤滑剤成形物が、請求項1〜16のいずれか1項に記載の潤滑剤成形物であることを特徴とする潤滑剤塗布装置である。

【0030】

請求項18に記載された発明は、像担持体と、この像担持体を回転自在に保持するカートリッジケースと、前記カートリッジケースに保持された請求項17に記載の潤滑剤塗布装置と、を有することを特徴とするプロセスカートリッジである。

【0031】

請求項19に記載された発明は、前記プロセスカートリッジが、クリーニング手段を備えていると共に、該クリーニング手段よりも像担持体の移動方向上流側に前記潤滑剤塗布装置を備えていることを特徴とするものである。

【0032】

請求項20に記載された発明は、前記クリーニング手段が、クリーニングブレードを有していることを特徴とするものである。

【0033】

請求項21に記載された発明は、請求項18〜20のいずれか1項に記載のプロセスカートリッジと、像担持体の表面を均一に帯電させる帯電手段と、該像担持体の表面に露光して静電潜像を形成する露光手段と、該像担持体の表面の静電潜像にトナーを供給して可視像化する現像手段と、該像担持体の表面のトナー像を転写媒体に転写する転写手段と、転写後の像担持体の表面をクリーニングするクリーニング手段とを少なくとも備えていることを特徴とする画像形成装置である。

【0034】

請求項22に記載された発明は、請求項17に記載の潤滑剤塗布装置が、転写手段よりも像担持体の移動方向下流側であってクリーニング手段よりも上流側である位置に配設されていることを特徴とするものである。

【0035】

請求項23に記載された発明は、前記クリーニング手段が、クリーニングブレードを有していることを特徴とするものである。

【発明の効果】

【0036】

請求項1に記載された発明によれば、縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材の表面に一体的に圧縮成形されてなる潤滑剤成形物であって、該潤滑剤成形物が、(A)メラミンシアヌレート、並びに、(B)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性化合物からなる潤滑性粉体材料と、(C)熱可塑性樹脂粒子と、の混合物で構成されているので、潤滑剤被膜を形成するために該潤滑剤成形物をブラシローラで削りながら潤滑剤を像担持体の表面に塗布しても、該潤滑剤成形物の割れ、カケの発生を少なくすることができ、しかも、像担持体の表面に塗布された潤滑剤被膜の帯電ハザードによる膜減り量を低減すると共に、小粒径、球形トナーを用いてもクリーニング性を低下させない潤滑剤成形物を低コストで提供することができる。

【0037】

請求項2に記載された発明によれば、縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材の表面に一体的に圧縮成形されてなる潤滑剤成形物であって、該潤滑剤成形物が、(A)メラミンシアヌレートと、(C)熱可塑性樹脂粒子と、の混合物で構成されているので、潤滑剤被膜を形成するために該潤滑剤成形物をブラシローラで削りながら潤滑剤を像担持体の表面に塗布しても、該潤滑剤成形物の割れ、カケの発生を少なくすることができ、しかも、像担持体の表面に塗布された潤滑剤被膜の帯電ハザードによる膜減り量を低減すると共に、小粒径、球形トナーを用いてもクリーニング性を低下させない潤滑剤成形物を低コストで提供することができる。

【0038】

請求項3に記載された発明によれば、縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材の表面に一体的に圧縮成形されてなる潤滑剤成形物であって、該潤滑剤成形物が、(B)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性化合物からなる潤滑性粉体材料と、(C)熱可塑性樹脂粒子と、の混合物で構成されているので、潤滑剤被膜を形成するために該潤滑剤成形物をブラシローラで削りながら潤滑剤を像担持体の表面に塗布しても、該潤滑剤成形物の割れ、カケの発生を少なくすることができ、しかも、像担持体の表面に塗布された潤滑剤被膜の帯電ハザードによる膜減り量を低減すると共に、小粒径、球形トナーを用いてもクリーニング性を低下させない潤滑剤成形物を低コストで提供することができる。

【0039】

請求項4に記載された発明によれば、前記潤滑性粉体材料の前記熱可塑性樹脂粒子に対する配合率が、50〜90%であるので、像担持体の表面に形成される潤滑剤皮膜の削れ量を低減すると共に、該潤滑性粉体材料と該熱可塑性樹脂粒子との混合物の圧縮成形を可能にすることができる。

【0040】

請求項5に記載された発明によれば、前記潤滑性粉体材料及び前記熱可塑性樹脂粒子の体積平均粒径が1〜10μmであるので、像担持体の表面に均一な潤滑剤被膜を形成すると共に、像担持体の軸方向でムラの無いクリーニング性を確保することができる。

【0041】

請求項6に記載された発明によれば、前記熱可塑性樹脂粒子を構成する熱可塑性の樹脂にカーボンが配合されているので、該熱可塑性樹脂の配合量を多くしても、クリーニング性が低下することがなく、また、圧縮成形時の潤滑性粉体材料の強度を上げて割れにくい潤滑剤成形物とすることができ、しかも、見かけ上の像担持体の表面摩擦係数を下げると同時に、像担持体における潤滑剤被膜と表面保護層との付着力を高めることができる。

【0042】

請求項7に記載された発明によれば、前記潤滑性粉体材料と前記熱可塑性樹脂粒子との混合物で構成される潤滑剤成形物が、常温環境で前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の表面に一体的に圧縮成形されているので、潤滑剤粉体材料の溶融、金型の昇温、及び、加圧の必要がなくなり、そのために、使用設備や金型構造が簡易になり、生産性が向上する。

【0043】

請求項8に記載された発明によれば、前記潤滑性粉体材料と前記熱可塑性樹脂粒子との混合物で構成される潤滑剤成形物が、前記熱可塑性樹脂粒子の融点又は熱軟化点以上の温度で前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の表面に一体的に圧縮成形されているので、圧縮成形時の加熱又は圧縮成形後のベークにより潤滑剤成形物の成形密度を大きくすることができ、そのために、該潤滑剤成形物の強度(曲げ強度)を向上させて、該潤滑剤成形物を割れにくくすることができる。

【0044】

請求項9に記載された発明によれば、前記熱可塑性樹脂の融点又は熱軟化点が、前記潤滑性粉体材料の融点又は熱軟化点よりも低いので、潤滑剤成形物に前記熱可塑性樹脂による溶融した部分と前記潤滑性粉体材料による溶融していない部分が混在し、そのために、潤滑剤成形物を削り易くして、像担持体の表面に均一な潤滑剤被膜を形成することができる。

【0045】

請求項10に記載された発明によれば、前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材が、SECC材、SPCC鍍金材、銅、りん青銅、アルミニウム材、SUS材、熱可塑性樹脂及び熱硬化性樹脂から選ばれる材料で構成されているので、該固定部材の接着面の平面度が0.2以内の精度に保たれていなくても、該固定部材をインサート成形部材として、潤滑性粉体材料と熱可塑性樹脂粒子とを含むコンパウンド材料を圧縮成形することによって、割れ、カケの発生の少ない潤滑剤成形物とすることができる。

【0046】

請求項11に記載された発明によれば、前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の底面における表面が、ななこ目ならしによって形成されているので、該固定部材の底面における表面と潤滑剤成形物との密着性を向上させることができ、そのために、剥がれにくく、しかも、割れ、カケの発生のいっそう少ない潤滑剤成形物とすることができる。

【0047】

請求項12に記載された発明によれば、前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の底面における表面が、表層面あらさ(Ry):100μ以上にされているので、該固定部材の底面における表面と潤滑剤成形物との密着性を向上させることができ、そのために、剥がれにくく、しかも、割れ、カケの発生のいっそう少ない潤滑剤成形物とすることができる。

【0048】

請求項13に記載された発明によれば、前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の低面に、一端で繋がっていて他端で自由端とする僅かに上方に折り曲げられた片持ち梁状の切片が、少なくとも1箇所設けられ、その片持ち梁状の切片によって形成されたアンダーカット構造を有しているので、このアンダーカット構造内に融解又は軟化した熱可塑性樹脂が固化し、そのために、該固定部材の底面における表面と潤滑剤成形物との密着性を向上させることができ、よって、剥がれにくく、しかも、割れ、カケの発生のいっそう少ない潤滑剤成形物とすることができる。

【0049】

請求項14に記載された発明によれば、前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の低面に、バーリングが設けられているので、該固定部材の底面における表面と潤滑剤成形物との密着性を向上させることができ、そのために、剥がれにくく、しかも、割れ、カケの発生のいっそう少ない潤滑剤成形物とすることができる。

【0050】

請求項15に記載された発明によれば、

(イ)ダイ中に設けられたキャビティを形成する断面矩形の開口を通じてノックアウトを上昇させて、その上端に設けられた位置決めピンに、縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材の低面に設けられた位置決め穴を外挿することにより、該ノックアウト上端に該縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材を設置する工程、

(ロ)前記縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材を設置したノックアウトを前記開口の下方に下降させてキャビティを形成する工程、

(ハ)前記キャビティ中にメラミンシアヌレート、及び/又は、ポリテトラフッ化エチレン、2硫化モリブデン、脂肪酸アミド、及び、脂肪酸金属塩から選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、熱可塑性樹脂粒子と、を含むコンパウンドを充填する工程、

(ニ)前記コンパウンドをパンチで圧縮成形して潤滑剤成形物を形成する工程、及び、

(ホ)ダイ中に設けられたキャビティを形成する断面矩形の開口を通じてノックアウトを上昇させて潤滑剤成形物を取り出す工程、

を順次経て潤滑剤成形物を製造するので、潤滑剤被膜を形成するために像担持体の表面に塗布しても、割れ、カケの発生を少なくすることができ、しかも、像担持体の表面に塗布された潤滑剤被膜の帯電ハザードによる膜減り量を低減すると共に、小粒径、球形トナーを用いてもクリーニング性を低下させない潤滑剤成形物を低コストで提供することができる。

【0051】

請求項16に記載された発明によれば、前記(ニ)工程における前記パンチの押し込みによる圧縮を油圧又はエアープレスで行うので、該パンチの押し込みスピード(下降スピード)の調整ができ、そのために、従来のように潤滑剤粉体材料が噴霧状に飛び散って圧縮固化できなくなるというようなことがなく、よって、良好な潤滑剤成形物が得られる。

【0052】

請求項17に記載された発明によれば、潤滑剤成形物と、該潤滑剤成形物及び像担持体の双方に接触して該潤滑剤成形物を削り取りながら像担持体の表面に潤滑剤を供給して潤滑剤塗布膜を形成するようにしたブラシローラーと、を備えた潤滑剤塗布装置において、前記潤滑剤成形物が、請求項1〜13のいずれか1項に記載の潤滑剤成形物であるので、像担持体の表面に潤滑剤を連続的に塗布することができる。

【0053】

請求項18に記載された発明によれば、像担持体と、この像担持体を回転自在に保持するカートリッジケースと、前記カートリッジケースに保持された請求項17に記載の潤滑剤塗布装置と、を有することを特徴とするプロセスカートリッジであるので、それらの部品の交換作業等が容易になり、そのために、部品の交換時間を短縮することができる。

【0054】

請求項19,22に記載された発明によれば、前記プロセスカートリッジが、クリーニング手段を備えていると共に、該クリーニング手段よりも像担持体の移動方向上流側に前記潤滑剤塗布装置を備えているので、転写後の像担持体の表面に潤滑剤を塗布して潤滑剤塗布膜を形成し、続いて、その潤滑剤塗布膜の表面にクリーニング手段を摺接させて潤滑剤被膜を形成することができ、そのために、均一なクリーニング性と帯電ハザード性が得られ、よって、像担持体の表面のクリーニング性能をさらに長期にわたって維持して、いっそう高画質な画像を得ることができる。

【0055】

請求項20,23に記載された発明によれば、前記クリーニング手段がクリーニングブレードを有しているので、擦り慣らすための他部品の追加もなく、容易に一定量の潤滑剤が長期にわたり供給可能となる。

【0056】

請求項21に記載された発明によれば、請求項18〜20のいずれか1項に記載のプロセスカートリッジと、像担持体の表面を均一に帯電させる帯電手段と、該像担持体の表面に露光して静電潜像を形成する露光手段と、該像担持体の表面の静電潜像にトナーを供給して可視像化する現像手段と、該像担持体の表面のトナー像を転写媒体に転写する転写手段と、転写後の像担持体の表面をクリーニングするクリーニング手段とを少なくとも備えている画像形成装置とするので、像担持体の表面に形成された潤滑剤被膜の帯電ハザードによる膜減り量を低減すると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させない耐久性の高い像担持体とすることができ、そのために、高画質の画像を得ることができる。

【発明を実施するための最良の形態】

【0057】

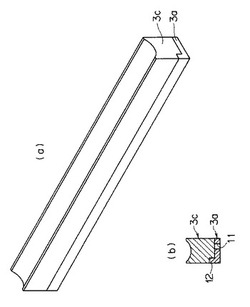

図1は、本発明の一実施の形態を示す潤滑剤成形物の概略説明図であって、(a)は、その斜視図であり、そして、(b)は、その断面図である。図2は、本発明の他の一実施の形態を示す潤滑剤成形物の概略説明図である。図3は、本発明の他の一実施の形態を示す潤滑剤成形物における固定部材の概略説明図である。図4は、本発明の他の一実施の形態を示す潤滑剤成形物における固定部材の概略説明図である。図5は、本発明の他の一実施の形態を示す潤滑剤成形物における固定部材の概略説明図である。図6は、本発明の他の一実施の形態を示す潤滑剤成形物における固定部材の概略説明図である。図7、本発明の一実施の形態を示す潤滑剤成形物を圧縮成形する過程を示す説明図であって、(a)は、ノックアウトをダイ中に設けられた開口を通じて上昇端まで上昇させて固定部材をノックアウトの先端にセットした状態を示し、(b)は、固定部材がセットされたノックアウトをダイ中に設けられた開口を通じて下降端まで下降させてキャビティを形成した状態を示し、(c)は、キャビティ中にコンパウンドを充填した状態を示し、(d)は、パンチを降下させてコンパウンドを圧縮成形することにより潤滑剤成形物を形成した状態を示し、そして、(e)は、ノックアウトを上昇端まで上昇させて潤滑剤成形物を取り出す状態を示す。図8は、本発明の実施の一実施の形態を示す画像形成装置の概略説明図である。

【0058】

図1に示されているように、本発明の潤滑剤成形物3cは、縦断面略L字状の固定部材3a、又は、両端に横断面略V字状の折り曲げ部を有する固定部材(図3における3bを参照。)の表面に一体的に圧縮成形されている。そして、本発明の潤滑剤成形物3cは、(A)メラミンシアヌレート、並びに、(B)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性化合物からなる潤滑性粉体材料と、(C)熱可塑性樹脂粒子と、の混合物で構成されている。このように、該潤滑剤成形物3cが、(A)メラミンシアヌレート、並びに、(B)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性化合物からなる潤滑性粉体材料と、(C)熱可塑性樹脂粒子と、の混合物で構成されていると、1)クリーニング性の良くない球形トナーを用いても、ブレードすり抜け性が改善されてクリーニング性が向上するので、耐久性が向上すると共に、高画質画像が得られ、そして、2)帯電ハザードの膜減り量が低減されて潤滑剤の供給量が少なくなるので、像担持体の表面にトナーや潤滑剤がフィルミング化して画像異常が発生することを防止すると共に、潤滑剤成形物3cの大きさを小さくして低コスト化することができる。

【0059】

したがって、本発明のように、縦断面略L字状の固定部材3a、又は、両端に横断面略V字状の折り曲げ部を有する固定部材(3b)の表面に一体的に圧縮成形されてなる潤滑剤成形物3cであって、該潤滑剤成形物3cが、(A)メラミンシアヌレート、並びに、(B)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性化合物からなる潤滑性粉体材料と、(C)熱可塑性樹脂粒子と、の混合物で構成されていると、潤滑剤被膜を形成するために該潤滑剤成形物3cをブラシローラ(図8における3dを参照。)で削りながら潤滑剤を像担持体(図8における1を参照。)の表面に塗布しても、該潤滑剤成形物3cの割れ、カケの発生を少なくすることができ、しかも、像担持体の表面に塗布された潤滑剤被膜の帯電ハザードによる膜減り量を低減すると共に、小粒径、球形トナーを用いてもクリーニング性を低下させない潤滑剤成形物3cを低コストで提供することができる。

【0060】

本発明においては、前記潤滑剤成形物3cは、(A)メラミンシアヌレートからなる潤滑性粉体材料と、(C)熱可塑性樹脂粒子と、の混合物で構成されていても、また、(B)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性化合物からなる潤滑性粉体材料と、(C)熱可塑性樹脂粒子と、の混合物で構成されていても、前述の潤滑剤成形物3cと同様の効果を奏する。

【0061】

前記(A)における脂肪酸アミドは、例えば、次の式、即ち、C17H23CONH2 、C17H35CONH2 、C21H41CONH2 、C21H43CONH2 、C21H43CONHC18H37、C15H31CONHC18H35 で示される。

【0062】

前記(B)における「熱可塑性樹脂粒子」を構成する「熱可塑性樹脂」は、ポリアミド、ポリオール、ポリスチレン、ポリエステル、ポリメチルメタクリレート、ポリブチルメタクリレート、ポリ塩化ビニル、ポリ酢酸ビニル、ポリエチレン、ポリプロピレン、ポリビニルブチルブチラール、ポリアクリル酸樹脂、ロジン、変性ロジン、テルペン樹脂、フェノール樹脂等の樹脂をあげることができる。これらの樹脂は、好ましくは、潤滑剤成形物全体の85〜95%をしめる。前記熱可塑性樹脂粒は、それらの1種又は2種以上混合して使用することができる。

【0063】

本発明においては、前記潤滑剤成形物3cの長さが300mm以下である場合には、図1に示されているように、縦断面略L字状の固定部材3aの表面に一体的に圧縮成形されてなる潤滑剤成形物3cをそのまま使用することができるが、前記潤滑剤成形物3cの長さが300mmを超える場合には、図2に示されているように、縦断面略L字状の固定部材3aの表面に一体的に圧縮成形されてなる潤滑剤成形物3cの分割された多数のブロックを組み立て台21上において一体化することにより使用することができる。このように、潤滑剤成形物3cの分割された多数のブロックを組み立て台21上において一体化すると、その品質の向上と生産効率を上げることができる。

【0064】

本発明においては、前記潤滑性粉体材料の前記熱可塑性樹脂粒子に対する配合率は、好ましくは、50〜90%である。このように、前記潤滑性粉体材料の前記熱可塑性樹脂粒子に対する配合率が50〜90%であると、像担持体(図6における1を参照。)の表面に形成される潤滑剤皮膜の削れ量を低減すると共に、該潤滑性粉体材料と該熱可塑性樹脂粒子との混合物の圧縮成形を可能にすることができる。

【0065】

本発明においては、前記潤滑性粉体材料及び前記熱可塑性樹脂粒子の体積平均粒径は、好ましくは、1〜10μmである。このように、前記潤滑性粉体材料及び前記熱可塑性樹脂粒子の体積平均粒径が1〜10μmであると、像担持体(図6における1を参照。)の表面に均一な潤滑剤被膜を形成すると共に、像担持体の軸方向でムラの無いクリーニング性を確保することができる。

【0066】

本発明においては、前記熱可塑性樹脂粒子を構成する熱可塑性の樹脂にカーボンが配合されている。このように、前記熱可塑性樹脂粒子を構成する熱可塑性の樹脂にカーボンが配合されていると、該熱可塑性樹脂の配合量を多くしても、クリーニング性が低下することがなく、また、圧縮成形時の潤滑性粉体材料の強度を上げて割れにくい潤滑剤成形物3cとすることができ、しかも、見かけ上の像担持体の表面摩擦係数を下げると同時に、像担持体(図6における1を参照。)における潤滑剤被膜と表面保護層との付着力を高めることができる。

【0067】

本発明においては、前記潤滑性粉体材料と前記熱可塑性樹脂粒子との混合物で構成される潤滑剤成形物3cは、常温環境で前記縦断面略L字状の固定部材3a、又は、両端に横断面V字状の折り曲げ部を有する固定部材3bの表面に一体的に圧縮成形されている。このように、前記潤滑性粉体材料と前記熱可塑性樹脂粒子との混合物で構成される潤滑剤成形物3cが、常温環境で前記縦断面略L字状の固定部材3a、又は、両端に横断面V字状の折り曲げ部を有する固定部材3bの表面に一体的に圧縮成形されていると、潤滑剤粉体材料の溶融、金型の昇温、及び、加圧の必要がなくなり、そのために、使用設備や金型構造が簡易になり、生産性が向上する。

【0068】

本発明においては、前記潤滑性粉体材料と前記熱可塑性樹脂粒子との混合物で構成される潤滑剤成形物3cは、前記熱可塑性樹脂粒子の融点又は熱軟化点以上の温度で前記縦断面略L字状の固定部材3a、又は、両端に横断面V字状の折り曲げ部を有する固定部材3bの表面に一体的に圧縮成形されている。このように、前記潤滑性粉体材料と前記熱可塑性樹脂粒子との混合物で構成される潤滑剤成形物3cが前記熱可塑性樹脂粒子の融点又は熱軟化点以上の温度で前記縦断面略L字状の固定部材3a、又は、両端に横断面V字状の折り曲げ部を有する固定部材3bの表面に一体的に圧縮成形されていると、圧縮成形時の加熱又は圧縮成形後のベークにより潤滑剤成形物3cの成形密度を大きくすることができ、そのために、該潤滑剤成形物3cの強度(曲げ強度)を向上させて、該潤滑剤成形物3cを割れにくくすることができる。

【0069】

前記熱可塑性樹脂の融点又は熱軟化点は、好ましくは、前記潤滑性粉体材料の融点又は熱軟化点よりも低い。このように、前記熱可塑性樹脂の融点又は熱軟化点が前記潤滑性粉体材料の融点又は熱軟化点よりも低いと、潤滑剤成形物3cに前記熱可塑性樹脂による溶融した部分と前記潤滑性粉体材料による溶融していない部分が混在し、そのために、潤滑剤成形物3cを削り易くして、像担持体の表面に均一な潤滑剤被膜を形成することができる。

【0070】

本発明においては、前記縦断面略L字状の固定部材3a、又は、両端に横断面略V字状の折り曲げ部を有する固定部材3bは、好ましくは、SECC材、SPCC鍍金材、銅、りん青銅、アルミニウム材、SUS材、熱可塑性樹脂及び熱硬化性樹脂から選ばれる材料で構成されている。このように、前記縦断面略L字状の固定部材3a、又は、両端に横断面V字状の折り曲げ部を有する固定部材3bが、SECC材、SPCC鍍金材、銅、りん青銅、アルミニウム材、SUS材、熱可塑性樹脂及び熱硬化性樹脂から選ばれる材料で構成されていると、該固定部材3a,3bの接着面の平面度が0.2以内の精度に保たれていなくても、該固定部材3a,3bをインサート成形部材として、潤滑性粉体材料と熱可塑性樹脂粒子とを含むコンパウンド材料を圧縮成形することによって、割れ、カケの発生の少ない潤滑剤成形物3cとすることができる。

【0071】

本発明においては、前記縦断面略L字状の固定部材3a、又は、両端に横断面V字状の折り曲げ部を有する固定部材3bの底面における表面は、好ましくは、ななこ目ならしによって形成されている。図4において、12は、ななこ目であり、そして、11は、ピン穴である。このような「ななこ目ならし」は、「星打ちならし」又は「あや目ならし」ともいわれ、打ち抜きで生じたプレス部を平らにするのによく用いられる。このように、前記縦断面略L字状の固定部材3a、又は、両端に横断面V字状の折り曲げ部を有する固定部材3bの底面における表面が、ななこ目12にされていると、該固定部材3a,3bの底面における表面と潤滑剤成形物3cとの密着性を向上させることができ、そのために、剥がれにくく、しかも、割れ、カケの発生のいっそう少ない潤滑剤成形物3cとすることができる。

【0072】

本発明においては、前記縦断面略L字状の固定部材3a、又は、両端に横断面V字状の折り曲げ部を有する固定部材3bの底面における表面は、好ましくは、表層面あらさ(Ry):100μ以上にされている。このように、前記縦断面略L字状の固定部材3a、又は、両端に横断面V字状の折り曲げ部を有する固定部材3bの底面における表面が、表層面あらさ(Ry):100μ以上にされていると、該固定部材3a,3bの底面における表面と潤滑剤成形物3cとの密着性を向上させることができ、そのために、剥がれにくく、しかも、割れ、カケの発生のいっそう少ない潤滑剤成形物3cとすることができる。

【0073】

図5に示されているように、本発明においては、前記縦断面略L字状の固定部材3a、又は、両端に横断面V字状の折り曲げ部を有する固定部材3bの低面に、一端で繋がっていて他端で自由端とする僅かに上方に折り曲げられた片持ち梁状の切片15が、少なくとも1箇所設けられ、その片持ち梁状の切片15によって形成されたアンダーカット構造を有している。図5において、11は、ピン穴である。このように、前記縦断面略L字状の固定部材3a、又は、両端に横断面V字状の折り曲げ部を有する固定部材3bの低面に、一端で繋がっていて他端で自由端とする僅かに上方に折り曲げられた片持ち梁状の切片15が、少なくとも1箇所設けられ、その片持ち梁状の切片15によって形成されたアンダーカット構造を有していると、このアンダーカット構造内に融解又は軟化した熱可塑性樹脂が固化し、そのために、該固定部材3a,3bの底面における表面と潤滑剤成形物3cとの密着性を向上させることができ、よって、剥がれにくく、しかも、割れ、カケの発生のいっそう少ない潤滑剤成形物3cとすることができる。

【0074】

図6に示されているように、本発明においては、前記縦断面略L字状の固定部材3a、又は、両端に横断面V字状の折り曲げ部を有する固定部材3bの低面に、バーリング16が設けられている。このように、前記縦断面略L字状の固定部材3a、又は、両端に横断面V字状の折り曲げ部を有する固定部材3bの低面に、バーリング16が設けられていると、該固定部材3a,3bの底面における表面と潤滑剤成形物3cとの密着性を向上させることができ、そのために、剥がれにくく、しかも、割れ、カケの発生のいっそう少ない潤滑剤成形物とすることができる。

【0075】

図7に示されているように、本発明の潤滑剤成形物3cは、

(イ)ダイ31中に設けられたキャビティを形成する断面矩形の開口32を通じてノックアウト33を上昇させて、その上端に設けられた位置決めピン34に、縦断面略L字状の固定部材3a、又は、両端に横断面略V字状の折り曲げ部を有する固定部材3bの低面に設けられた位置決め穴(図3〜5における11を参照。)を外挿することにより、該ノックアウト33の上端に該縦断面略L字状の固定部材3a、又は、両端に横断面略V字状の折り曲げ部を有する固定部材3bを設置する工程(a)、

(ロ)前記縦断面略L字状の固定部材3a、又は、両端に横断面略V字状の折り曲げ部を有する固定部材3bを設置したノックアウト33を前記開口32の下方に下降させてキャビティ35を形成する工程(b)、

(ハ)前記キャビティ35中にメラミンシアヌレート、及び/又は、ポリテトラフッ化エチレン、2硫化モリブデン、脂肪酸アミド、及び、脂肪酸金属塩から選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、熱可塑性樹脂粒子と、を含むコンパウンド36を充填する工程(c)、

(ニ)前記コンパウンド36をパンチ37で圧縮成形して潤滑剤成形物3cを形成する工程(d)、及び、

(ホ)ダイ31中に設けられたキャビティ35を形成する断面矩形の開口32を通じてノックアウト33を上昇させて潤滑剤成形物3cを取り出す工程(e)、

を順次経て製造される。

【0076】

このように、前記(イ)〜(ホ)の工程を順次経て製造されると、像担持体の表面に潤滑剤被膜を形成するために像担持体の表面に塗布しても、割れ、カケの発生を少なくすることができ、しかも、像担持体の表面に塗布された潤滑剤被膜の帯電ハザードによる膜減り量を低減すると共に、小粒径、球形トナーを用いてもクリーニング性を低下させない潤滑剤成形物3cを低コストで提供することができる。

【0077】

前記(イ)の工程においては、ノックアウト33は、油圧プレス等のダイクッションにより上昇端まで上昇される。前記(ハ)の工程においては、コンパウンド36は、(ホ)において示される潤滑剤成形物3cの容量の10〜15倍の容量の体積量のコンパウンド36が投入される。前記(ニ)の工程においては、パンチ37は、好ましくは、常圧環境で、油圧プレス又はエアープレスにより10000〜50000Nの加圧下において30mm〜150mm/秒の下降速度で下死点30mmから5段階に分けて圧縮・保圧成形される。保圧時間:3〜10秒の時の金型のクリアランス(ダイ50幅−パンチ60幅/2)は、好ましくは、5〜50μ/Sideである。

【0078】

そして、前記(ニ)工程における前記パンチ37の押し込みによる圧縮を油圧又はエアープレスで行うので、該パンチ37の押し込みスピード(下降スピード)の調整ができ、そのために、従来のようにパンチの押し込みスピードが早くなりすぎて潤滑剤粉体材料が噴霧状に飛び散り圧縮固化できなくなるというようなことがなく、よって、良好な潤滑剤成形物3cが得られる。

【0079】

図8に示すように、本発明の潤滑剤塗布装置3は、潤滑剤成形物3cと、該潤滑剤成形物3c及び像担持体1の双方に接触して該潤滑剤成形物3cを削り取りながら像担持体1の表面に潤滑剤を供給して潤滑剤塗布膜を形成するようにしたブラシローラー3dと、を備えている。そして、前記潤滑剤成形物3cは、請求項1〜13のいずれか1項に記載の潤滑剤成形物である。図8において、3eは、潤滑剤成形物3cをブラシローラー3d側に付勢する圧縮部材である。前記圧縮部材3eは、例えば、圧縮バネ、板バネ等のバネであるが、圧縮バネが好適に用いられる。前記潤滑剤成形物3cは、ブラシローラー3dによって削り取られて消耗し、経時的にその厚みが減少するが、圧縮部材3eで加圧されているので、常時ブラシローラー3dに当接している。ブラシローラー3dは、回転しながら削り取った潤滑剤を像担持体1に塗布する。このように、前記潤滑剤成形物3cが請求項1〜13のいずれか1項に記載の潤滑剤成形物であると、像担持体1の表面に潤滑剤を連続的に塗布することができる。

【0080】

図7に示されているように、本発明のプロセスカートリッジ8は、像担持体1と、前記像担持体1を回転自在に保持するカートリッジケース7と、前記カートリッジケース7に保持された請求項17に記載の潤滑剤塗布装置3と、を有している。このように、像担持体1と、前記像担持体1を回転自在に保持するカートリッジケース7と、前記カートリッジケース7に保持された請求項17に記載の潤滑剤塗布装置3と、を有していると、それらの部品の交換作業等が容易になり、そのために、部品の交換時間を短縮することができる。

【0081】

前記プロセスカートリッジ8は、クリーニング手段(クリーニング装置)2を備えていると共に、該クリーニング手段(クリーニング装置)2よりも像担持体1の移動方向上流側に前記潤滑剤塗布装置3を備えている。このように、前記プロセスカートリッジ8が、クリーニング手段(クリーニング装置)2を備えていると共に、該クリーニング手段(クリーニング装置)2よりも像担持体1の移動方向上流側に前記潤滑剤塗布装置3を備えていると、転写後の像担持体1の表面に潤滑剤を塗布して潤滑剤塗布膜を形成し、続いて、その潤滑剤塗布膜の表面にクリーニング手段2を摺接させて潤滑剤被膜を形成することができ、そのために、均一なクリーニング性と帯電ハザード性が得られ、よって、像担持体1の表面のクリーニング性能をさらに長期にわたって維持して、いっそう高画質な画像を得ることができる。

【0082】

前記クリーニング手段(クリーニング装置)2は、クリーニングブレード2aを有している。このように、前記クリーニング手段(クリーニング装置)2が、クリーニングブレード2aを有していると、擦り慣らすための他部品の追加もなく、容易に一定量の潤滑剤が長期にわたり供給可能となる。図8において、2bは、トナー回収コイルである。

【0083】

前記クリーニングブレード2aは、ウレタンエラストマー、シリコーンエラストマー、フッ素エラストマー等の弾性体を板状に形成してなり、そのエッジが像担持体1の表面に当接するように設けられている。そして、クリーニングブレード2aは、像担持体1の表面を摺擦することにより、転写後に残留する像担持体1の表面のトナーや紙粉を除去する。クリーニングブレード2aを構成する材料としては、特に、耐磨耗性、高機械強度等の点からウレタンエラストマーが優れている。また、クリーニングブレード2aは、図示しないが、金属、プラスチック、セラミック等からなる支持部材に貼着されて支持され、像担持体1に対し所定の角度で設置される。またクリーニングブレード2aは、スプリングによる加圧やクリーニング手段2のケースに固定されることによって所定の当接圧、喰い込み量で像担持体1の表面に当接する。

【0084】

図8に示されているように、本発明の画像形成装置10は、請求項18〜20のいずれか1項に記載のプロセスカートリッジ8と、像担持体1の表面を均一に帯電させる帯電手段(帯電装置)4と、該像担持体1の表面に露光して静電潜像を形成する露光手段(図示せず)と、該像担持体1の表面の静電潜像にトナーを供給して可視像化する現像手段5と、該像担持体1の表面のトナー像を転写媒体(図示せず)に転写する転写手段(転写装置)6と、転写後の像担持体1の表面をクリーニングするクリーニング手段(クリーニング装置)2とを少なくとも備えている。

【0085】

このように、請求項18〜20のいずれか1項に記載のプロセスカートリッジ8と、像担持体1の表面を均一に帯電させる帯電手段(帯電装置)4と、該像担持体1の表面に露光して静電潜像を形成する露光手段と、該像担持体1の表面の静電潜像にトナーを供給して可視像化する現像手段(現像装置)5と、該像担持体1の表面のトナー像を転写媒体に転写する転写手段6と、転写後の像担持体1の表面をクリーニングするクリーニング手段(クリーニング装置)2とを少なくとも備えていると、像担持体1の表面に形成された潤滑剤被膜の帯電ハザードによる膜減り量を低減すると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させない耐久性の高い像担持体1とすることができ、そのために、高画質の画像を得ることができる。前記帯電手段4は、好ましくは、帯電ローラ4aと帯電クリーニングローラ4bとで構成されており、前記現像手段5は、好ましくは、現像スリーブ5aとスクリュー5cとドクターブレード5bで構成されており、そして、転写手段6は、好ましくは、転写ローラ6aと中間転写ベルト6bとで構成されている。

【0086】

本発明の画像形成装置10においては、請求項15に記載の潤滑剤塗布装置3が転写手段6よりも像担持体1の移動方向下流側であってクリーニング手段(クリーニング装置)2よりも上流側である位置に配設されている。このように、請求項15に記載の潤滑剤塗布装置3が転写手段6よりも像担持体1の移動方向下流側であってクリーニング手段(クリーニング装置)2よりも上流側である位置に配設されていると、転写後の像担持体1の表面に潤滑剤を塗布して潤滑剤塗布膜を形成し、続いて、その潤滑剤塗布膜の表面にクリーニング手段(クリーニング装置)2を摺接させて潤滑剤被膜を形成することができ、そのために、均一なクリーニング性と帯電ハザード性が得られ、よって、像担持体1の表面のクリーニング性能を長期にわたって維持して、いっそう高画質の画像を得ることができる。

【0087】

本発明の画像形成装置10におけるクリーニング手段(クリーニング装置)2は、クリーニングブレード2aを有している。このように、前記クリーニング手段(クリーニング装置)2が、クリーニングブレード2aを有していると、擦り慣らすための他部品の追加もなく、容易に一定量の潤滑剤が長期にわたり供給可能となる。

【0088】

(実施例1)

(イ)ダイ(31)中に設けられたキャビティ(35)を形成する断面矩形の開口(32)を通じてノックアウト(33)を上昇させて、その上端に設けられた位置決めピン(34)に、縦断面略L字状の0.5mm×5.5mm×54mmのSUS304で構成される固定部材(3a)の低面に設けられた位置決め穴(図3〜5における11を参照。)を外挿することにより、該ノックアウト(33)の上端に該縦断面略L字状の固定部材3aを設置する工程、

(ロ)前記縦断面略L字状の固定部材(3a)を設置したノックアウト(33)を前記開口(32)の下方に下降させてキャビティ(35)を形成する工程、

(ハ)前記キャビティ(35)中に粒径3μmのメラミンシアヌレート75重量部、粒径3μmのポリエステル粒子20重量部、及び、粒径40μmのポリアミド粒子5重量部よりなるコンパウンド(36)を、パンチ(37)・ダイ(31)の距離を5mmとした上死点において、4.2g(77mmの高さ)の量で充填する工程、

(ニ)前記キャビティ(35)中に充填したコンパウンド(36)を次の5段階、即ち、1回目は前記上死点からパンチ(37)を速度53.5mm/秒で降下させて下死点から9.5mm上で3秒間停止させ、2回目はパンチを速度10mm/秒で降下させて下死点から4.5mm上で3秒間停止させ、3回目はパンチ(37)を速度10mm/秒で降下させて下死点から1.5mm上で3秒間停止させ、4回目はパンチ(37)を速度10mm/秒で降下させて下死点から0.5mm上で6秒間停止させ、そして、5回目はパンチ(37)を速度10mm/秒で降下させて下死点上で0.1秒間停止させて100KNの加重で圧縮成形することにより7.8mm×7.7mm×62mmの潤滑剤成形物(3c)を形成する工程、及び、

(ホ)ダイ(31)中に設けられたキャビティ(35)を形成する断面矩形の開口(32)を通じてノックアウト(33)を上昇させて潤滑剤成形物(3c)を取り出す工程、

を順次経て潤滑剤成形物(3c)を得た。

【0089】

(実施例2)

(ハ)工程において、粒径3μmのメラミンシアヌレート99重量部、及び、粒径0.1μmのシリカ微粒子1重量部よりなるコンパウンド(36)をキャビティ(35)中に充填した以外は、実施例1と同様にして潤滑剤成形物(3c)を得た。

【0090】

(実施例3)

(ハ)工程において、粒径3μmのポリテトラフルオロエチレン(PTFE)75重量部、及び、粒径9μmのポリエステる粒子25重量部よりなるコンパウンド(36)をキャビティ(35)中に充填した以外は、実施例1と同様にして潤滑剤成形物(3c)を得た。

【0091】

(実施例4)

(ハ)工程において、粒径3μmのポリテトラフルオロエチレン(PTFE)45重量部、粒径10μmのステアリン酸亜鉛45重量部、及び、粒径9μmのポリエステる粒子10重量部よりなるコンパウンド(36)をキャビティ(35)中に充填した以外は、実施例1と同様にして潤滑剤成形物(3c)を得た。

【図面の簡単な説明】

【0092】

【図1】本発明の一実施の形態を示す潤滑剤成形物の概略説明図であって、(a)は、その斜視図であり、そして、(b)は、その断面図である。

【図2】本発明の他の一実施の形態を示す潤滑剤成形物の概略説明図である。

【図3】本発明の他の一実施の形態を示す潤滑剤成形物における固定部材の概略説明図である。

【図4】本発明の他の一実施の形態を示す潤滑剤成形物における固定部材の概略説明図である。

【図5】本発明の他の一実施の形態を示す潤滑剤成形物における固定部材の概略説明図である。

【図6】本発明の他の一実施の形態を示す潤滑剤成形物における固定部材の概略説明図である。

【図7】本発明の一実施の形態を示す潤滑剤成形物を圧縮成形する過程を示す説明図であって、(a)は、ノックアウトをダイ中に設けられた開口を通じて上昇端まで上昇させて固定部材をノックアウトの先端にセットした状態を示し、(b)は、固定部材がセットされたノックアウトをダイ中に設けられた開口を通じて下降端まで下降させてキャビティを形成した状態を示し、(c)は、キャビティ中にコンパウンドを充填した状態を示し、(d)は、パンチを降下させてコンパウンドを圧縮成形することにより潤滑剤成形物を形成した状態を示し、そして、(e)は、ノックアウトを上昇端まで上昇させて潤滑剤成形物を取り出す状態を示す。

【図8】本発明の実施の一実施の形態を示す画像形成装置の概略説明図である。

【符号の説明】

【0093】

1 像担持体

2 クリーニング手段(クリーニング装置)

2a クリーニングブレード

2b トナー回収コイル

3 潤滑剤塗布装置

3a 固定部材

3b 固定部材

3c 潤滑剤成形物

3d ブラシローラ

3e 圧縮部材

4 帯電手段(帯電装置)

4a 帯電ローラ

4b 帯電クリーニングローラ

5 現像手段(現像装置)

5a 現像スリ−ブ

5b ドクターブレード

5c スクリュー

6 転写手段(転写装置)

6a 転写ローラ

6b 中間転写ベルト

10 画像形成装置

11 ピン穴

12 ななこ目

13 切片

14 バーリング

31 ダイ

32 開口

33 ノックアウト

34 位置決めピン

35 キャビティ

36 コンパウンド

37 パンチ

【技術分野】

【0001】

本発明は、電子写真用の像担持体の表面に塗布する潤滑剤成形物、及び、その製造方法、並びに、その潤滑剤成形物を電子写真用の像担持体の表面に塗布する潤滑剤塗布装置、及び、その潤滑剤塗布装置を設けた画像形成装置に関する。

【背景技術】

【0002】

電子写真プロセスを用いる画像形成装置は、像担持体を備えていて、像担持体の表面の放電によって電荷を与えて帯電させ、その帯電した像担持体の表面を露光して静電潜像を形成し、その静電潜像にトナーを供給して可視像化し、その可視像化した像担持体の表面の可視像を転写紙の表面に転写し、そして、その転写紙の表面に転写された可視像を定着して排出する。このような画像形成装置においては、可視像を転写した後の像担持体の表面に未転写のトナー等を含む付着物が残留するので、これらの付着物が画像形成に悪い影響を与えないように、像担持体の表面は、クリーニング装置でクリーニングされて、次の画像形成プロセスに備えられる。クリーニング装置としては、ゴム等の弾性体からなるクリーニングブレードや合成樹脂からなる繊維を用いて形成したクリーニングブラシを像担持体表面に摺擦させて、未転写トナー等の付着物を除去するのが一般的に知られている。

【0003】

しかしながら、これらのクリーニングブレードやクリーニングブラシは、像担持体との摺擦を続けると、経時で磨耗するので、欠けや変形等が起因して、クリーニング性能が低下するという問題があった。また、像担持体の表面も磨耗するので、像担持体の寿命が短くなるという問題もあった。

【0004】

近年、電子写真を用いた画像形成装置においては、画像品質に対する要求が強くなっており、特に、高精細なカラー画像形成を実現するために、トナーの小粒径化、球形化が進められている。トナーを小粒径化すると、ドットの再現性が良好になり、また、トナーを球形化すると、現像性及び転写性の向上を図ることができる。このような小粒径化、球形化したトナーは、従来の混練粉砕法により製造するのは非常に困難であるので、懸濁重合法、乳化重合法、分散重合法等により製造される。

【0005】

しかしながら、球形化、小粒径化したトナー、いわゆる、重合トナーを画像形成に用いた場合には、画像形成後に行われる像担持体上のクリーニングにいくつかの問題が生じる。クリーニングブレードは、前述したように像担持体の体表面を摺擦しながらトナーを除去するが、像担持体の表面の摩擦抵抗によりクリーニングブレードのエッジ部分が変形するので、像担持体とクリーニングブレードの間には微小な空間が生じる。この空間には小粒径のトナーほど侵入しやすい。そして、浸入したトナーが球形に近い形状であるほど転がり摩擦力が小さいので、像担持体とクリーニングブレードとの空間で転がり、クリーニングブレードをすり抜けて、クリーニング不良に繋がるという問題があった。

【0006】

そこで、像担持体とこれらのクリーニング部材との間に働く摩擦抵抗を低減して、クリーニング部材、像担持体の磨耗等の不具合を解消するために、像担持体の表面に潤滑剤を塗布するなどの手法がとられている。潤滑剤としては、古くから、ステアリン酸亜鉛等の脂肪酸金属塩が使用されている。このような潤滑剤を像担持体の表面に適用するにあたっては、棒状に成形された潤滑剤成形物をブラシローラー等で削り取りながら像担持体の表面に塗布した後、この像担持体の表面にクリーニングブレードを摺接させて潤滑剤の被膜を形成している。

【0007】

このような技術としては、ステアリン酸亜鉛等の脂肪酸金属塩を、帯電ローラを介して、像担持体に供給する技術(特許文献1を参照。)、及び、潤滑剤の塗布量をコントロールしながら、潤滑剤を、ブラシを介して、像担持体に供給する技術(特許文献2を参照。)が提案されている。

【0008】

しかしながら、これらの技術において使用されている脂肪酸金属塩は、帯電時のハザードによって分解されるので、潤滑剤被膜が膜減りするという問題があった。このために、多量の潤滑剤を像担持体の表面に供給する必要があるが、多量の潤滑剤を像担持体の表面に供給すると、トナーフィルミング等の問題が発生する。また、絶えず新しい潤滑剤を像担持体の表面に提供するので、棒状に成形された潤滑剤成形物を大きなものにする必要が生じ、そのために、コストアップに繋がるという問題があった。また、このような潤滑剤成形物は、溶融された脂肪酸金属塩を金型に充填する注型成形によって製造されるが、単一成分で構成されているので、潤滑剤成形物の強度が弱く、そのために、潤滑剤成形物が割れやすいという問題があった。

【0009】

そこで、従来においては、このような潤滑剤成型物は、板金に接着させて使用されている。その理由は、加圧部材が潤滑剤成型物を直接加圧すると、磨耗、割れ、カケの原因となるためである。この従来技術においては、脂肪酸金属塩で構成される溶融注型品は、両面テープや接着剤で接着されているが、溶融注型品の接着面の平面度とインサート品の表面の平面度が共に0.2以内に設定されないと割れ易く良品率の低下となる。また、割れの改善対応として、両面テープ部材を厚くして(通常0.14位→0.3位)対応をとっているが、良品率100%までには至っていない。

【0010】

さらに、従来においては、割れやすいステアリン酸亜鉛で構成される潤滑剤成形物の回りを板金からなる固定部材としてのSTホルダにより囲んで補強固定し、このSTホルダをスクレーパ板金樹脂製のSTキャップを介して取り付ける技術(特許文献3を参照。)が提案された。しかし、この技術においては、潤滑剤成形物を潤滑剤塗布装置に設置する構造が複雑となるので、コストがかかるという問題があった。

【特許文献1】特開平6−342236号公報

【特許文献2】特開平8−202226号公報

【特許文献3】特開2000−10448号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は、かかる問題を解決することを目的としている。

【0012】

即ち、本発明は、潤滑剤被膜を形成すべく像担持体の表面に塗布しても、割れ、カケの発生を少なくすることができ、しかも、像担持体の表面に塗布された潤滑剤被膜の帯電ハザードによる膜減り量を低減すると共に、小粒径、球形トナーを用いてもクリーニング性を低下させない潤滑剤成形物及びその製造方法を低コストで提供することを第1の目的とし、その潤滑剤成形物を像担持体の表面に塗布する潤滑剤塗布装置を低コストで提供することを第2の目的とし、そして、その潤滑剤塗布装置を備えた画像形成装置を提供することを第3の目的としている。

【課題を解決するための手段】

【0013】

即ち、請求項1に記載された発明は、上記目的を達成するために、縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材の表面に一体的に圧縮成形されてなる潤滑剤成形物であって、該潤滑剤成形物が、(A)メラミンシアヌレート、並びに、(B)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性化合物からなる潤滑性粉体材料と、(C)熱可塑性樹脂粒子と、の混合物で構成されていることを特徴とする潤滑剤成形物である。

【0014】

請求項2に記載された発明は、縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材の表面に一体的に圧縮成形されてなる潤滑剤成形物であって、該潤滑剤成形物が、(A)メラミンシアヌレートからなる潤滑性粉体材料と、(C)熱可塑性樹脂粒子と、の混合物で構成されていることを特徴とする潤滑剤成形物である。

【0015】

請求項3に記載された発明は、縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材の表面に一体的に圧縮成形されてなる棒状の潤滑剤成形物であって、該潤滑剤成形物が、(B)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性化合物からなる潤滑性粉体材料と、(C)熱可塑性樹脂粒子と、の混合物で構成されていることを特徴とする潤滑剤成形物である。

【0016】

請求項4に記載された発明は、請求項1〜3のいずれか1項に記載された発明において、前記潤滑性粉体材料の前記熱可塑性樹脂粒子に対する配合率が、50〜90%であることを特徴とするものである。

【0017】

請求項5に記載された発明は、請求項1〜4のいずれか1項に記載された発明において、前記潤滑性粉体材料及び前記熱可塑性樹脂粒子の粒径が、1〜10μmであることを特徴とするものである。

【0018】

請求項6に記載された発明は、請求項1〜5のいずれか1項に記載された発明において、前記熱可塑性樹脂粒子を構成する熱可塑性の樹脂にカーボンが配合されていることを特徴とするものである。

【0019】

請求項7に記載された発明は、請求項1〜6のいずれか1項に記載された発明において、前記潤滑性粉体材料と前記熱可塑性樹脂粒子との混合物で構成される潤滑剤成形物が、常温環境で前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の表面に一体的に圧縮成形されていることを特徴とするものである。

【0020】

請求項8に記載された発明は、請求項1〜6のいずれか1項に記載された発明において、前記潤滑性粉体材料と前記熱可塑性樹脂粒子との混合物で構成される潤滑剤成形物が、前記熱可塑性樹脂粒子の融点又は熱軟化点以上の温度で前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の表面に一体的に圧縮成形されていることを特徴とするものである。

【0021】

請求項9に記載された発明は、請求項8に記載された発明において、前記熱可塑性樹脂粒子の融点又は熱軟化点が、前記潤滑性粉体材料の融点又は熱軟化点よりも低いことを特徴とするものである。

【0022】

請求項10に記載された発明は、請求項1〜9のいずれか1項に記載された発明において、前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材が、SECC材、SPCC鍍金材、銅、りん青銅、アルミニウム材、SUS材、熱可塑性樹脂及び熱硬化性樹脂から選ばれる材料で構成されていることを特徴とするものである。

【0023】

請求項11に記載された発明は、請求項1〜12のいずれか1項に記載された発明において、前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の底面における表面が、ななこ目ならしによって形成されていることを特徴とするものである。

【0024】

請求項12に記載された発明は、請求項1〜11のいずれか1項に記載された発明において、前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の底面における表面が、表層面あらさ(Ry):100μ以上にされていることを特徴とするものである。

【0025】

請求項13に記載された発明は、請求項1〜12のいずれか1項に記載された発明において、前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の低面に、一端で繋がっていて他端で自由端とする僅かに上方に折り曲げられた片持ち梁状の切片が、少なくとも1箇所設けられていることによって形成された、アンダーカット構造を有していることを特徴とするものである。

【0026】

請求項14に記載された発明は、請求項1〜13のいずれか1項に記載された発明において、前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の低面に、バーリングが設けられていることを特徴とするものである。

【0027】

請求項15に記載された発明は、

(イ)ダイ中に設けられたキャビティを形成する断面矩形の開口を通じてノックアウトを上昇させて、その上端に設けられた位置決めピンに、縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材の低面に設けられた位置決め穴を外挿することにより、該ノックアウト上端に該縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材を設置する工程、

(ロ)前記縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材を設置したノックアウトを前記開口の下方に下降させてキャビティを形成する工程、

(ハ)前記キャビティ中にメラミンシアヌレート、及び/又は、ポリテトラフッ化エチレン、2硫化モリブデン、脂肪酸アミド、及び、脂肪酸金属塩から選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、熱可塑性樹脂粒子と、を含むコンパウンドを充填する工程、

(ニ)前記コンパウンドをパンチで圧縮成形して潤滑剤成形物を形成する工程、及び、

(ホ)ダイ中に設けられたキャビティを形成する断面矩形の開口を通じてノックアウトを上昇させて潤滑剤成形物を取り出す工程、

を順次経て製造することを特徴とする潤滑剤成形物の製造方法である。

【0028】

請求項16に記載された発明は、請求項15に記載された発明において、前記(ニ)工程における前記パンチの押し込みによる圧縮を油圧又はエアープレスで行うことを特徴とするものである。

【0029】

請求項17に記載された発明は、潤滑剤成形物と、該潤滑剤成形物及び像担持体の双方に接触して該潤滑剤成形物を削り取りながら像担持体の表面に潤滑剤を供給して潤滑剤塗布膜を形成するようにしたブラシローラーと、を備えた潤滑剤塗布装置において、

前記潤滑剤成形物が、請求項1〜16のいずれか1項に記載の潤滑剤成形物であることを特徴とする潤滑剤塗布装置である。

【0030】

請求項18に記載された発明は、像担持体と、この像担持体を回転自在に保持するカートリッジケースと、前記カートリッジケースに保持された請求項17に記載の潤滑剤塗布装置と、を有することを特徴とするプロセスカートリッジである。

【0031】

請求項19に記載された発明は、前記プロセスカートリッジが、クリーニング手段を備えていると共に、該クリーニング手段よりも像担持体の移動方向上流側に前記潤滑剤塗布装置を備えていることを特徴とするものである。

【0032】

請求項20に記載された発明は、前記クリーニング手段が、クリーニングブレードを有していることを特徴とするものである。

【0033】

請求項21に記載された発明は、請求項18〜20のいずれか1項に記載のプロセスカートリッジと、像担持体の表面を均一に帯電させる帯電手段と、該像担持体の表面に露光して静電潜像を形成する露光手段と、該像担持体の表面の静電潜像にトナーを供給して可視像化する現像手段と、該像担持体の表面のトナー像を転写媒体に転写する転写手段と、転写後の像担持体の表面をクリーニングするクリーニング手段とを少なくとも備えていることを特徴とする画像形成装置である。

【0034】

請求項22に記載された発明は、請求項17に記載の潤滑剤塗布装置が、転写手段よりも像担持体の移動方向下流側であってクリーニング手段よりも上流側である位置に配設されていることを特徴とするものである。

【0035】

請求項23に記載された発明は、前記クリーニング手段が、クリーニングブレードを有していることを特徴とするものである。

【発明の効果】

【0036】

請求項1に記載された発明によれば、縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材の表面に一体的に圧縮成形されてなる潤滑剤成形物であって、該潤滑剤成形物が、(A)メラミンシアヌレート、並びに、(B)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性化合物からなる潤滑性粉体材料と、(C)熱可塑性樹脂粒子と、の混合物で構成されているので、潤滑剤被膜を形成するために該潤滑剤成形物をブラシローラで削りながら潤滑剤を像担持体の表面に塗布しても、該潤滑剤成形物の割れ、カケの発生を少なくすることができ、しかも、像担持体の表面に塗布された潤滑剤被膜の帯電ハザードによる膜減り量を低減すると共に、小粒径、球形トナーを用いてもクリーニング性を低下させない潤滑剤成形物を低コストで提供することができる。

【0037】

請求項2に記載された発明によれば、縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材の表面に一体的に圧縮成形されてなる潤滑剤成形物であって、該潤滑剤成形物が、(A)メラミンシアヌレートと、(C)熱可塑性樹脂粒子と、の混合物で構成されているので、潤滑剤被膜を形成するために該潤滑剤成形物をブラシローラで削りながら潤滑剤を像担持体の表面に塗布しても、該潤滑剤成形物の割れ、カケの発生を少なくすることができ、しかも、像担持体の表面に塗布された潤滑剤被膜の帯電ハザードによる膜減り量を低減すると共に、小粒径、球形トナーを用いてもクリーニング性を低下させない潤滑剤成形物を低コストで提供することができる。

【0038】

請求項3に記載された発明によれば、縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材の表面に一体的に圧縮成形されてなる潤滑剤成形物であって、該潤滑剤成形物が、(B)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性化合物からなる潤滑性粉体材料と、(C)熱可塑性樹脂粒子と、の混合物で構成されているので、潤滑剤被膜を形成するために該潤滑剤成形物をブラシローラで削りながら潤滑剤を像担持体の表面に塗布しても、該潤滑剤成形物の割れ、カケの発生を少なくすることができ、しかも、像担持体の表面に塗布された潤滑剤被膜の帯電ハザードによる膜減り量を低減すると共に、小粒径、球形トナーを用いてもクリーニング性を低下させない潤滑剤成形物を低コストで提供することができる。

【0039】

請求項4に記載された発明によれば、前記潤滑性粉体材料の前記熱可塑性樹脂粒子に対する配合率が、50〜90%であるので、像担持体の表面に形成される潤滑剤皮膜の削れ量を低減すると共に、該潤滑性粉体材料と該熱可塑性樹脂粒子との混合物の圧縮成形を可能にすることができる。

【0040】

請求項5に記載された発明によれば、前記潤滑性粉体材料及び前記熱可塑性樹脂粒子の体積平均粒径が1〜10μmであるので、像担持体の表面に均一な潤滑剤被膜を形成すると共に、像担持体の軸方向でムラの無いクリーニング性を確保することができる。

【0041】

請求項6に記載された発明によれば、前記熱可塑性樹脂粒子を構成する熱可塑性の樹脂にカーボンが配合されているので、該熱可塑性樹脂の配合量を多くしても、クリーニング性が低下することがなく、また、圧縮成形時の潤滑性粉体材料の強度を上げて割れにくい潤滑剤成形物とすることができ、しかも、見かけ上の像担持体の表面摩擦係数を下げると同時に、像担持体における潤滑剤被膜と表面保護層との付着力を高めることができる。

【0042】

請求項7に記載された発明によれば、前記潤滑性粉体材料と前記熱可塑性樹脂粒子との混合物で構成される潤滑剤成形物が、常温環境で前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の表面に一体的に圧縮成形されているので、潤滑剤粉体材料の溶融、金型の昇温、及び、加圧の必要がなくなり、そのために、使用設備や金型構造が簡易になり、生産性が向上する。

【0043】

請求項8に記載された発明によれば、前記潤滑性粉体材料と前記熱可塑性樹脂粒子との混合物で構成される潤滑剤成形物が、前記熱可塑性樹脂粒子の融点又は熱軟化点以上の温度で前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の表面に一体的に圧縮成形されているので、圧縮成形時の加熱又は圧縮成形後のベークにより潤滑剤成形物の成形密度を大きくすることができ、そのために、該潤滑剤成形物の強度(曲げ強度)を向上させて、該潤滑剤成形物を割れにくくすることができる。

【0044】

請求項9に記載された発明によれば、前記熱可塑性樹脂の融点又は熱軟化点が、前記潤滑性粉体材料の融点又は熱軟化点よりも低いので、潤滑剤成形物に前記熱可塑性樹脂による溶融した部分と前記潤滑性粉体材料による溶融していない部分が混在し、そのために、潤滑剤成形物を削り易くして、像担持体の表面に均一な潤滑剤被膜を形成することができる。

【0045】

請求項10に記載された発明によれば、前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材が、SECC材、SPCC鍍金材、銅、りん青銅、アルミニウム材、SUS材、熱可塑性樹脂及び熱硬化性樹脂から選ばれる材料で構成されているので、該固定部材の接着面の平面度が0.2以内の精度に保たれていなくても、該固定部材をインサート成形部材として、潤滑性粉体材料と熱可塑性樹脂粒子とを含むコンパウンド材料を圧縮成形することによって、割れ、カケの発生の少ない潤滑剤成形物とすることができる。

【0046】

請求項11に記載された発明によれば、前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の底面における表面が、ななこ目ならしによって形成されているので、該固定部材の底面における表面と潤滑剤成形物との密着性を向上させることができ、そのために、剥がれにくく、しかも、割れ、カケの発生のいっそう少ない潤滑剤成形物とすることができる。

【0047】

請求項12に記載された発明によれば、前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の底面における表面が、表層面あらさ(Ry):100μ以上にされているので、該固定部材の底面における表面と潤滑剤成形物との密着性を向上させることができ、そのために、剥がれにくく、しかも、割れ、カケの発生のいっそう少ない潤滑剤成形物とすることができる。

【0048】

請求項13に記載された発明によれば、前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の低面に、一端で繋がっていて他端で自由端とする僅かに上方に折り曲げられた片持ち梁状の切片が、少なくとも1箇所設けられ、その片持ち梁状の切片によって形成されたアンダーカット構造を有しているので、このアンダーカット構造内に融解又は軟化した熱可塑性樹脂が固化し、そのために、該固定部材の底面における表面と潤滑剤成形物との密着性を向上させることができ、よって、剥がれにくく、しかも、割れ、カケの発生のいっそう少ない潤滑剤成形物とすることができる。

【0049】

請求項14に記載された発明によれば、前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の低面に、バーリングが設けられているので、該固定部材の底面における表面と潤滑剤成形物との密着性を向上させることができ、そのために、剥がれにくく、しかも、割れ、カケの発生のいっそう少ない潤滑剤成形物とすることができる。

【0050】

請求項15に記載された発明によれば、

(イ)ダイ中に設けられたキャビティを形成する断面矩形の開口を通じてノックアウトを上昇させて、その上端に設けられた位置決めピンに、縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材の低面に設けられた位置決め穴を外挿することにより、該ノックアウト上端に該縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材を設置する工程、

(ロ)前記縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材を設置したノックアウトを前記開口の下方に下降させてキャビティを形成する工程、

(ハ)前記キャビティ中にメラミンシアヌレート、及び/又は、ポリテトラフッ化エチレン、2硫化モリブデン、脂肪酸アミド、及び、脂肪酸金属塩から選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、熱可塑性樹脂粒子と、を含むコンパウンドを充填する工程、

(ニ)前記コンパウンドをパンチで圧縮成形して潤滑剤成形物を形成する工程、及び、

(ホ)ダイ中に設けられたキャビティを形成する断面矩形の開口を通じてノックアウトを上昇させて潤滑剤成形物を取り出す工程、

を順次経て潤滑剤成形物を製造するので、潤滑剤被膜を形成するために像担持体の表面に塗布しても、割れ、カケの発生を少なくすることができ、しかも、像担持体の表面に塗布された潤滑剤被膜の帯電ハザードによる膜減り量を低減すると共に、小粒径、球形トナーを用いてもクリーニング性を低下させない潤滑剤成形物を低コストで提供することができる。

【0051】

請求項16に記載された発明によれば、前記(ニ)工程における前記パンチの押し込みによる圧縮を油圧又はエアープレスで行うので、該パンチの押し込みスピード(下降スピード)の調整ができ、そのために、従来のように潤滑剤粉体材料が噴霧状に飛び散って圧縮固化できなくなるというようなことがなく、よって、良好な潤滑剤成形物が得られる。

【0052】

請求項17に記載された発明によれば、潤滑剤成形物と、該潤滑剤成形物及び像担持体の双方に接触して該潤滑剤成形物を削り取りながら像担持体の表面に潤滑剤を供給して潤滑剤塗布膜を形成するようにしたブラシローラーと、を備えた潤滑剤塗布装置において、前記潤滑剤成形物が、請求項1〜13のいずれか1項に記載の潤滑剤成形物であるので、像担持体の表面に潤滑剤を連続的に塗布することができる。

【0053】

請求項18に記載された発明によれば、像担持体と、この像担持体を回転自在に保持するカートリッジケースと、前記カートリッジケースに保持された請求項17に記載の潤滑剤塗布装置と、を有することを特徴とするプロセスカートリッジであるので、それらの部品の交換作業等が容易になり、そのために、部品の交換時間を短縮することができる。

【0054】

請求項19,22に記載された発明によれば、前記プロセスカートリッジが、クリーニング手段を備えていると共に、該クリーニング手段よりも像担持体の移動方向上流側に前記潤滑剤塗布装置を備えているので、転写後の像担持体の表面に潤滑剤を塗布して潤滑剤塗布膜を形成し、続いて、その潤滑剤塗布膜の表面にクリーニング手段を摺接させて潤滑剤被膜を形成することができ、そのために、均一なクリーニング性と帯電ハザード性が得られ、よって、像担持体の表面のクリーニング性能をさらに長期にわたって維持して、いっそう高画質な画像を得ることができる。

【0055】

請求項20,23に記載された発明によれば、前記クリーニング手段がクリーニングブレードを有しているので、擦り慣らすための他部品の追加もなく、容易に一定量の潤滑剤が長期にわたり供給可能となる。

【0056】

請求項21に記載された発明によれば、請求項18〜20のいずれか1項に記載のプロセスカートリッジと、像担持体の表面を均一に帯電させる帯電手段と、該像担持体の表面に露光して静電潜像を形成する露光手段と、該像担持体の表面の静電潜像にトナーを供給して可視像化する現像手段と、該像担持体の表面のトナー像を転写媒体に転写する転写手段と、転写後の像担持体の表面をクリーニングするクリーニング手段とを少なくとも備えている画像形成装置とするので、像担持体の表面に形成された潤滑剤被膜の帯電ハザードによる膜減り量を低減すると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させない耐久性の高い像担持体とすることができ、そのために、高画質の画像を得ることができる。

【発明を実施するための最良の形態】

【0057】

図1は、本発明の一実施の形態を示す潤滑剤成形物の概略説明図であって、(a)は、その斜視図であり、そして、(b)は、その断面図である。図2は、本発明の他の一実施の形態を示す潤滑剤成形物の概略説明図である。図3は、本発明の他の一実施の形態を示す潤滑剤成形物における固定部材の概略説明図である。図4は、本発明の他の一実施の形態を示す潤滑剤成形物における固定部材の概略説明図である。図5は、本発明の他の一実施の形態を示す潤滑剤成形物における固定部材の概略説明図である。図6は、本発明の他の一実施の形態を示す潤滑剤成形物における固定部材の概略説明図である。図7、本発明の一実施の形態を示す潤滑剤成形物を圧縮成形する過程を示す説明図であって、(a)は、ノックアウトをダイ中に設けられた開口を通じて上昇端まで上昇させて固定部材をノックアウトの先端にセットした状態を示し、(b)は、固定部材がセットされたノックアウトをダイ中に設けられた開口を通じて下降端まで下降させてキャビティを形成した状態を示し、(c)は、キャビティ中にコンパウンドを充填した状態を示し、(d)は、パンチを降下させてコンパウンドを圧縮成形することにより潤滑剤成形物を形成した状態を示し、そして、(e)は、ノックアウトを上昇端まで上昇させて潤滑剤成形物を取り出す状態を示す。図8は、本発明の実施の一実施の形態を示す画像形成装置の概略説明図である。

【0058】

図1に示されているように、本発明の潤滑剤成形物3cは、縦断面略L字状の固定部材3a、又は、両端に横断面略V字状の折り曲げ部を有する固定部材(図3における3bを参照。)の表面に一体的に圧縮成形されている。そして、本発明の潤滑剤成形物3cは、(A)メラミンシアヌレート、並びに、(B)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性化合物からなる潤滑性粉体材料と、(C)熱可塑性樹脂粒子と、の混合物で構成されている。このように、該潤滑剤成形物3cが、(A)メラミンシアヌレート、並びに、(B)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性化合物からなる潤滑性粉体材料と、(C)熱可塑性樹脂粒子と、の混合物で構成されていると、1)クリーニング性の良くない球形トナーを用いても、ブレードすり抜け性が改善されてクリーニング性が向上するので、耐久性が向上すると共に、高画質画像が得られ、そして、2)帯電ハザードの膜減り量が低減されて潤滑剤の供給量が少なくなるので、像担持体の表面にトナーや潤滑剤がフィルミング化して画像異常が発生することを防止すると共に、潤滑剤成形物3cの大きさを小さくして低コスト化することができる。

【0059】

したがって、本発明のように、縦断面略L字状の固定部材3a、又は、両端に横断面略V字状の折り曲げ部を有する固定部材(3b)の表面に一体的に圧縮成形されてなる潤滑剤成形物3cであって、該潤滑剤成形物3cが、(A)メラミンシアヌレート、並びに、(B)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性化合物からなる潤滑性粉体材料と、(C)熱可塑性樹脂粒子と、の混合物で構成されていると、潤滑剤被膜を形成するために該潤滑剤成形物3cをブラシローラ(図8における3dを参照。)で削りながら潤滑剤を像担持体(図8における1を参照。)の表面に塗布しても、該潤滑剤成形物3cの割れ、カケの発生を少なくすることができ、しかも、像担持体の表面に塗布された潤滑剤被膜の帯電ハザードによる膜減り量を低減すると共に、小粒径、球形トナーを用いてもクリーニング性を低下させない潤滑剤成形物3cを低コストで提供することができる。

【0060】

本発明においては、前記潤滑剤成形物3cは、(A)メラミンシアヌレートからなる潤滑性粉体材料と、(C)熱可塑性樹脂粒子と、の混合物で構成されていても、また、(B)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性化合物からなる潤滑性粉体材料と、(C)熱可塑性樹脂粒子と、の混合物で構成されていても、前述の潤滑剤成形物3cと同様の効果を奏する。

【0061】

前記(A)における脂肪酸アミドは、例えば、次の式、即ち、C17H23CONH2 、C17H35CONH2 、C21H41CONH2 、C21H43CONH2 、C21H43CONHC18H37、C15H31CONHC18H35 で示される。

【0062】

前記(B)における「熱可塑性樹脂粒子」を構成する「熱可塑性樹脂」は、ポリアミド、ポリオール、ポリスチレン、ポリエステル、ポリメチルメタクリレート、ポリブチルメタクリレート、ポリ塩化ビニル、ポリ酢酸ビニル、ポリエチレン、ポリプロピレン、ポリビニルブチルブチラール、ポリアクリル酸樹脂、ロジン、変性ロジン、テルペン樹脂、フェノール樹脂等の樹脂をあげることができる。これらの樹脂は、好ましくは、潤滑剤成形物全体の85〜95%をしめる。前記熱可塑性樹脂粒は、それらの1種又は2種以上混合して使用することができる。

【0063】

本発明においては、前記潤滑剤成形物3cの長さが300mm以下である場合には、図1に示されているように、縦断面略L字状の固定部材3aの表面に一体的に圧縮成形されてなる潤滑剤成形物3cをそのまま使用することができるが、前記潤滑剤成形物3cの長さが300mmを超える場合には、図2に示されているように、縦断面略L字状の固定部材3aの表面に一体的に圧縮成形されてなる潤滑剤成形物3cの分割された多数のブロックを組み立て台21上において一体化することにより使用することができる。このように、潤滑剤成形物3cの分割された多数のブロックを組み立て台21上において一体化すると、その品質の向上と生産効率を上げることができる。

【0064】

本発明においては、前記潤滑性粉体材料の前記熱可塑性樹脂粒子に対する配合率は、好ましくは、50〜90%である。このように、前記潤滑性粉体材料の前記熱可塑性樹脂粒子に対する配合率が50〜90%であると、像担持体(図6における1を参照。)の表面に形成される潤滑剤皮膜の削れ量を低減すると共に、該潤滑性粉体材料と該熱可塑性樹脂粒子との混合物の圧縮成形を可能にすることができる。

【0065】

本発明においては、前記潤滑性粉体材料及び前記熱可塑性樹脂粒子の体積平均粒径は、好ましくは、1〜10μmである。このように、前記潤滑性粉体材料及び前記熱可塑性樹脂粒子の体積平均粒径が1〜10μmであると、像担持体(図6における1を参照。)の表面に均一な潤滑剤被膜を形成すると共に、像担持体の軸方向でムラの無いクリーニング性を確保することができる。

【0066】

本発明においては、前記熱可塑性樹脂粒子を構成する熱可塑性の樹脂にカーボンが配合されている。このように、前記熱可塑性樹脂粒子を構成する熱可塑性の樹脂にカーボンが配合されていると、該熱可塑性樹脂の配合量を多くしても、クリーニング性が低下することがなく、また、圧縮成形時の潤滑性粉体材料の強度を上げて割れにくい潤滑剤成形物3cとすることができ、しかも、見かけ上の像担持体の表面摩擦係数を下げると同時に、像担持体(図6における1を参照。)における潤滑剤被膜と表面保護層との付着力を高めることができる。

【0067】

本発明においては、前記潤滑性粉体材料と前記熱可塑性樹脂粒子との混合物で構成される潤滑剤成形物3cは、常温環境で前記縦断面略L字状の固定部材3a、又は、両端に横断面V字状の折り曲げ部を有する固定部材3bの表面に一体的に圧縮成形されている。このように、前記潤滑性粉体材料と前記熱可塑性樹脂粒子との混合物で構成される潤滑剤成形物3cが、常温環境で前記縦断面略L字状の固定部材3a、又は、両端に横断面V字状の折り曲げ部を有する固定部材3bの表面に一体的に圧縮成形されていると、潤滑剤粉体材料の溶融、金型の昇温、及び、加圧の必要がなくなり、そのために、使用設備や金型構造が簡易になり、生産性が向上する。

【0068】

本発明においては、前記潤滑性粉体材料と前記熱可塑性樹脂粒子との混合物で構成される潤滑剤成形物3cは、前記熱可塑性樹脂粒子の融点又は熱軟化点以上の温度で前記縦断面略L字状の固定部材3a、又は、両端に横断面V字状の折り曲げ部を有する固定部材3bの表面に一体的に圧縮成形されている。このように、前記潤滑性粉体材料と前記熱可塑性樹脂粒子との混合物で構成される潤滑剤成形物3cが前記熱可塑性樹脂粒子の融点又は熱軟化点以上の温度で前記縦断面略L字状の固定部材3a、又は、両端に横断面V字状の折り曲げ部を有する固定部材3bの表面に一体的に圧縮成形されていると、圧縮成形時の加熱又は圧縮成形後のベークにより潤滑剤成形物3cの成形密度を大きくすることができ、そのために、該潤滑剤成形物3cの強度(曲げ強度)を向上させて、該潤滑剤成形物3cを割れにくくすることができる。

【0069】

前記熱可塑性樹脂の融点又は熱軟化点は、好ましくは、前記潤滑性粉体材料の融点又は熱軟化点よりも低い。このように、前記熱可塑性樹脂の融点又は熱軟化点が前記潤滑性粉体材料の融点又は熱軟化点よりも低いと、潤滑剤成形物3cに前記熱可塑性樹脂による溶融した部分と前記潤滑性粉体材料による溶融していない部分が混在し、そのために、潤滑剤成形物3cを削り易くして、像担持体の表面に均一な潤滑剤被膜を形成することができる。

【0070】

本発明においては、前記縦断面略L字状の固定部材3a、又は、両端に横断面略V字状の折り曲げ部を有する固定部材3bは、好ましくは、SECC材、SPCC鍍金材、銅、りん青銅、アルミニウム材、SUS材、熱可塑性樹脂及び熱硬化性樹脂から選ばれる材料で構成されている。このように、前記縦断面略L字状の固定部材3a、又は、両端に横断面V字状の折り曲げ部を有する固定部材3bが、SECC材、SPCC鍍金材、銅、りん青銅、アルミニウム材、SUS材、熱可塑性樹脂及び熱硬化性樹脂から選ばれる材料で構成されていると、該固定部材3a,3bの接着面の平面度が0.2以内の精度に保たれていなくても、該固定部材3a,3bをインサート成形部材として、潤滑性粉体材料と熱可塑性樹脂粒子とを含むコンパウンド材料を圧縮成形することによって、割れ、カケの発生の少ない潤滑剤成形物3cとすることができる。

【0071】

本発明においては、前記縦断面略L字状の固定部材3a、又は、両端に横断面V字状の折り曲げ部を有する固定部材3bの底面における表面は、好ましくは、ななこ目ならしによって形成されている。図4において、12は、ななこ目であり、そして、11は、ピン穴である。このような「ななこ目ならし」は、「星打ちならし」又は「あや目ならし」ともいわれ、打ち抜きで生じたプレス部を平らにするのによく用いられる。このように、前記縦断面略L字状の固定部材3a、又は、両端に横断面V字状の折り曲げ部を有する固定部材3bの底面における表面が、ななこ目12にされていると、該固定部材3a,3bの底面における表面と潤滑剤成形物3cとの密着性を向上させることができ、そのために、剥がれにくく、しかも、割れ、カケの発生のいっそう少ない潤滑剤成形物3cとすることができる。

【0072】

本発明においては、前記縦断面略L字状の固定部材3a、又は、両端に横断面V字状の折り曲げ部を有する固定部材3bの底面における表面は、好ましくは、表層面あらさ(Ry):100μ以上にされている。このように、前記縦断面略L字状の固定部材3a、又は、両端に横断面V字状の折り曲げ部を有する固定部材3bの底面における表面が、表層面あらさ(Ry):100μ以上にされていると、該固定部材3a,3bの底面における表面と潤滑剤成形物3cとの密着性を向上させることができ、そのために、剥がれにくく、しかも、割れ、カケの発生のいっそう少ない潤滑剤成形物3cとすることができる。

【0073】

図5に示されているように、本発明においては、前記縦断面略L字状の固定部材3a、又は、両端に横断面V字状の折り曲げ部を有する固定部材3bの低面に、一端で繋がっていて他端で自由端とする僅かに上方に折り曲げられた片持ち梁状の切片15が、少なくとも1箇所設けられ、その片持ち梁状の切片15によって形成されたアンダーカット構造を有している。図5において、11は、ピン穴である。このように、前記縦断面略L字状の固定部材3a、又は、両端に横断面V字状の折り曲げ部を有する固定部材3bの低面に、一端で繋がっていて他端で自由端とする僅かに上方に折り曲げられた片持ち梁状の切片15が、少なくとも1箇所設けられ、その片持ち梁状の切片15によって形成されたアンダーカット構造を有していると、このアンダーカット構造内に融解又は軟化した熱可塑性樹脂が固化し、そのために、該固定部材3a,3bの底面における表面と潤滑剤成形物3cとの密着性を向上させることができ、よって、剥がれにくく、しかも、割れ、カケの発生のいっそう少ない潤滑剤成形物3cとすることができる。

【0074】

図6に示されているように、本発明においては、前記縦断面略L字状の固定部材3a、又は、両端に横断面V字状の折り曲げ部を有する固定部材3bの低面に、バーリング16が設けられている。このように、前記縦断面略L字状の固定部材3a、又は、両端に横断面V字状の折り曲げ部を有する固定部材3bの低面に、バーリング16が設けられていると、該固定部材3a,3bの底面における表面と潤滑剤成形物3cとの密着性を向上させることができ、そのために、剥がれにくく、しかも、割れ、カケの発生のいっそう少ない潤滑剤成形物とすることができる。

【0075】

図7に示されているように、本発明の潤滑剤成形物3cは、

(イ)ダイ31中に設けられたキャビティを形成する断面矩形の開口32を通じてノックアウト33を上昇させて、その上端に設けられた位置決めピン34に、縦断面略L字状の固定部材3a、又は、両端に横断面略V字状の折り曲げ部を有する固定部材3bの低面に設けられた位置決め穴(図3〜5における11を参照。)を外挿することにより、該ノックアウト33の上端に該縦断面略L字状の固定部材3a、又は、両端に横断面略V字状の折り曲げ部を有する固定部材3bを設置する工程(a)、

(ロ)前記縦断面略L字状の固定部材3a、又は、両端に横断面略V字状の折り曲げ部を有する固定部材3bを設置したノックアウト33を前記開口32の下方に下降させてキャビティ35を形成する工程(b)、

(ハ)前記キャビティ35中にメラミンシアヌレート、及び/又は、ポリテトラフッ化エチレン、2硫化モリブデン、脂肪酸アミド、及び、脂肪酸金属塩から選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、熱可塑性樹脂粒子と、を含むコンパウンド36を充填する工程(c)、

(ニ)前記コンパウンド36をパンチ37で圧縮成形して潤滑剤成形物3cを形成する工程(d)、及び、

(ホ)ダイ31中に設けられたキャビティ35を形成する断面矩形の開口32を通じてノックアウト33を上昇させて潤滑剤成形物3cを取り出す工程(e)、

を順次経て製造される。

【0076】

このように、前記(イ)〜(ホ)の工程を順次経て製造されると、像担持体の表面に潤滑剤被膜を形成するために像担持体の表面に塗布しても、割れ、カケの発生を少なくすることができ、しかも、像担持体の表面に塗布された潤滑剤被膜の帯電ハザードによる膜減り量を低減すると共に、小粒径、球形トナーを用いてもクリーニング性を低下させない潤滑剤成形物3cを低コストで提供することができる。

【0077】

前記(イ)の工程においては、ノックアウト33は、油圧プレス等のダイクッションにより上昇端まで上昇される。前記(ハ)の工程においては、コンパウンド36は、(ホ)において示される潤滑剤成形物3cの容量の10〜15倍の容量の体積量のコンパウンド36が投入される。前記(ニ)の工程においては、パンチ37は、好ましくは、常圧環境で、油圧プレス又はエアープレスにより10000〜50000Nの加圧下において30mm〜150mm/秒の下降速度で下死点30mmから5段階に分けて圧縮・保圧成形される。保圧時間:3〜10秒の時の金型のクリアランス(ダイ50幅−パンチ60幅/2)は、好ましくは、5〜50μ/Sideである。

【0078】

そして、前記(ニ)工程における前記パンチ37の押し込みによる圧縮を油圧又はエアープレスで行うので、該パンチ37の押し込みスピード(下降スピード)の調整ができ、そのために、従来のようにパンチの押し込みスピードが早くなりすぎて潤滑剤粉体材料が噴霧状に飛び散り圧縮固化できなくなるというようなことがなく、よって、良好な潤滑剤成形物3cが得られる。

【0079】

図8に示すように、本発明の潤滑剤塗布装置3は、潤滑剤成形物3cと、該潤滑剤成形物3c及び像担持体1の双方に接触して該潤滑剤成形物3cを削り取りながら像担持体1の表面に潤滑剤を供給して潤滑剤塗布膜を形成するようにしたブラシローラー3dと、を備えている。そして、前記潤滑剤成形物3cは、請求項1〜13のいずれか1項に記載の潤滑剤成形物である。図8において、3eは、潤滑剤成形物3cをブラシローラー3d側に付勢する圧縮部材である。前記圧縮部材3eは、例えば、圧縮バネ、板バネ等のバネであるが、圧縮バネが好適に用いられる。前記潤滑剤成形物3cは、ブラシローラー3dによって削り取られて消耗し、経時的にその厚みが減少するが、圧縮部材3eで加圧されているので、常時ブラシローラー3dに当接している。ブラシローラー3dは、回転しながら削り取った潤滑剤を像担持体1に塗布する。このように、前記潤滑剤成形物3cが請求項1〜13のいずれか1項に記載の潤滑剤成形物であると、像担持体1の表面に潤滑剤を連続的に塗布することができる。

【0080】

図7に示されているように、本発明のプロセスカートリッジ8は、像担持体1と、前記像担持体1を回転自在に保持するカートリッジケース7と、前記カートリッジケース7に保持された請求項17に記載の潤滑剤塗布装置3と、を有している。このように、像担持体1と、前記像担持体1を回転自在に保持するカートリッジケース7と、前記カートリッジケース7に保持された請求項17に記載の潤滑剤塗布装置3と、を有していると、それらの部品の交換作業等が容易になり、そのために、部品の交換時間を短縮することができる。

【0081】

前記プロセスカートリッジ8は、クリーニング手段(クリーニング装置)2を備えていると共に、該クリーニング手段(クリーニング装置)2よりも像担持体1の移動方向上流側に前記潤滑剤塗布装置3を備えている。このように、前記プロセスカートリッジ8が、クリーニング手段(クリーニング装置)2を備えていると共に、該クリーニング手段(クリーニング装置)2よりも像担持体1の移動方向上流側に前記潤滑剤塗布装置3を備えていると、転写後の像担持体1の表面に潤滑剤を塗布して潤滑剤塗布膜を形成し、続いて、その潤滑剤塗布膜の表面にクリーニング手段2を摺接させて潤滑剤被膜を形成することができ、そのために、均一なクリーニング性と帯電ハザード性が得られ、よって、像担持体1の表面のクリーニング性能をさらに長期にわたって維持して、いっそう高画質な画像を得ることができる。

【0082】

前記クリーニング手段(クリーニング装置)2は、クリーニングブレード2aを有している。このように、前記クリーニング手段(クリーニング装置)2が、クリーニングブレード2aを有していると、擦り慣らすための他部品の追加もなく、容易に一定量の潤滑剤が長期にわたり供給可能となる。図8において、2bは、トナー回収コイルである。

【0083】

前記クリーニングブレード2aは、ウレタンエラストマー、シリコーンエラストマー、フッ素エラストマー等の弾性体を板状に形成してなり、そのエッジが像担持体1の表面に当接するように設けられている。そして、クリーニングブレード2aは、像担持体1の表面を摺擦することにより、転写後に残留する像担持体1の表面のトナーや紙粉を除去する。クリーニングブレード2aを構成する材料としては、特に、耐磨耗性、高機械強度等の点からウレタンエラストマーが優れている。また、クリーニングブレード2aは、図示しないが、金属、プラスチック、セラミック等からなる支持部材に貼着されて支持され、像担持体1に対し所定の角度で設置される。またクリーニングブレード2aは、スプリングによる加圧やクリーニング手段2のケースに固定されることによって所定の当接圧、喰い込み量で像担持体1の表面に当接する。

【0084】

図8に示されているように、本発明の画像形成装置10は、請求項18〜20のいずれか1項に記載のプロセスカートリッジ8と、像担持体1の表面を均一に帯電させる帯電手段(帯電装置)4と、該像担持体1の表面に露光して静電潜像を形成する露光手段(図示せず)と、該像担持体1の表面の静電潜像にトナーを供給して可視像化する現像手段5と、該像担持体1の表面のトナー像を転写媒体(図示せず)に転写する転写手段(転写装置)6と、転写後の像担持体1の表面をクリーニングするクリーニング手段(クリーニング装置)2とを少なくとも備えている。

【0085】

このように、請求項18〜20のいずれか1項に記載のプロセスカートリッジ8と、像担持体1の表面を均一に帯電させる帯電手段(帯電装置)4と、該像担持体1の表面に露光して静電潜像を形成する露光手段と、該像担持体1の表面の静電潜像にトナーを供給して可視像化する現像手段(現像装置)5と、該像担持体1の表面のトナー像を転写媒体に転写する転写手段6と、転写後の像担持体1の表面をクリーニングするクリーニング手段(クリーニング装置)2とを少なくとも備えていると、像担持体1の表面に形成された潤滑剤被膜の帯電ハザードによる膜減り量を低減すると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させない耐久性の高い像担持体1とすることができ、そのために、高画質の画像を得ることができる。前記帯電手段4は、好ましくは、帯電ローラ4aと帯電クリーニングローラ4bとで構成されており、前記現像手段5は、好ましくは、現像スリーブ5aとスクリュー5cとドクターブレード5bで構成されており、そして、転写手段6は、好ましくは、転写ローラ6aと中間転写ベルト6bとで構成されている。

【0086】

本発明の画像形成装置10においては、請求項15に記載の潤滑剤塗布装置3が転写手段6よりも像担持体1の移動方向下流側であってクリーニング手段(クリーニング装置)2よりも上流側である位置に配設されている。このように、請求項15に記載の潤滑剤塗布装置3が転写手段6よりも像担持体1の移動方向下流側であってクリーニング手段(クリーニング装置)2よりも上流側である位置に配設されていると、転写後の像担持体1の表面に潤滑剤を塗布して潤滑剤塗布膜を形成し、続いて、その潤滑剤塗布膜の表面にクリーニング手段(クリーニング装置)2を摺接させて潤滑剤被膜を形成することができ、そのために、均一なクリーニング性と帯電ハザード性が得られ、よって、像担持体1の表面のクリーニング性能を長期にわたって維持して、いっそう高画質の画像を得ることができる。

【0087】

本発明の画像形成装置10におけるクリーニング手段(クリーニング装置)2は、クリーニングブレード2aを有している。このように、前記クリーニング手段(クリーニング装置)2が、クリーニングブレード2aを有していると、擦り慣らすための他部品の追加もなく、容易に一定量の潤滑剤が長期にわたり供給可能となる。

【0088】

(実施例1)

(イ)ダイ(31)中に設けられたキャビティ(35)を形成する断面矩形の開口(32)を通じてノックアウト(33)を上昇させて、その上端に設けられた位置決めピン(34)に、縦断面略L字状の0.5mm×5.5mm×54mmのSUS304で構成される固定部材(3a)の低面に設けられた位置決め穴(図3〜5における11を参照。)を外挿することにより、該ノックアウト(33)の上端に該縦断面略L字状の固定部材3aを設置する工程、

(ロ)前記縦断面略L字状の固定部材(3a)を設置したノックアウト(33)を前記開口(32)の下方に下降させてキャビティ(35)を形成する工程、

(ハ)前記キャビティ(35)中に粒径3μmのメラミンシアヌレート75重量部、粒径3μmのポリエステル粒子20重量部、及び、粒径40μmのポリアミド粒子5重量部よりなるコンパウンド(36)を、パンチ(37)・ダイ(31)の距離を5mmとした上死点において、4.2g(77mmの高さ)の量で充填する工程、

(ニ)前記キャビティ(35)中に充填したコンパウンド(36)を次の5段階、即ち、1回目は前記上死点からパンチ(37)を速度53.5mm/秒で降下させて下死点から9.5mm上で3秒間停止させ、2回目はパンチを速度10mm/秒で降下させて下死点から4.5mm上で3秒間停止させ、3回目はパンチ(37)を速度10mm/秒で降下させて下死点から1.5mm上で3秒間停止させ、4回目はパンチ(37)を速度10mm/秒で降下させて下死点から0.5mm上で6秒間停止させ、そして、5回目はパンチ(37)を速度10mm/秒で降下させて下死点上で0.1秒間停止させて100KNの加重で圧縮成形することにより7.8mm×7.7mm×62mmの潤滑剤成形物(3c)を形成する工程、及び、

(ホ)ダイ(31)中に設けられたキャビティ(35)を形成する断面矩形の開口(32)を通じてノックアウト(33)を上昇させて潤滑剤成形物(3c)を取り出す工程、

を順次経て潤滑剤成形物(3c)を得た。

【0089】

(実施例2)

(ハ)工程において、粒径3μmのメラミンシアヌレート99重量部、及び、粒径0.1μmのシリカ微粒子1重量部よりなるコンパウンド(36)をキャビティ(35)中に充填した以外は、実施例1と同様にして潤滑剤成形物(3c)を得た。

【0090】

(実施例3)

(ハ)工程において、粒径3μmのポリテトラフルオロエチレン(PTFE)75重量部、及び、粒径9μmのポリエステる粒子25重量部よりなるコンパウンド(36)をキャビティ(35)中に充填した以外は、実施例1と同様にして潤滑剤成形物(3c)を得た。

【0091】

(実施例4)

(ハ)工程において、粒径3μmのポリテトラフルオロエチレン(PTFE)45重量部、粒径10μmのステアリン酸亜鉛45重量部、及び、粒径9μmのポリエステる粒子10重量部よりなるコンパウンド(36)をキャビティ(35)中に充填した以外は、実施例1と同様にして潤滑剤成形物(3c)を得た。

【図面の簡単な説明】

【0092】

【図1】本発明の一実施の形態を示す潤滑剤成形物の概略説明図であって、(a)は、その斜視図であり、そして、(b)は、その断面図である。

【図2】本発明の他の一実施の形態を示す潤滑剤成形物の概略説明図である。

【図3】本発明の他の一実施の形態を示す潤滑剤成形物における固定部材の概略説明図である。

【図4】本発明の他の一実施の形態を示す潤滑剤成形物における固定部材の概略説明図である。

【図5】本発明の他の一実施の形態を示す潤滑剤成形物における固定部材の概略説明図である。

【図6】本発明の他の一実施の形態を示す潤滑剤成形物における固定部材の概略説明図である。

【図7】本発明の一実施の形態を示す潤滑剤成形物を圧縮成形する過程を示す説明図であって、(a)は、ノックアウトをダイ中に設けられた開口を通じて上昇端まで上昇させて固定部材をノックアウトの先端にセットした状態を示し、(b)は、固定部材がセットされたノックアウトをダイ中に設けられた開口を通じて下降端まで下降させてキャビティを形成した状態を示し、(c)は、キャビティ中にコンパウンドを充填した状態を示し、(d)は、パンチを降下させてコンパウンドを圧縮成形することにより潤滑剤成形物を形成した状態を示し、そして、(e)は、ノックアウトを上昇端まで上昇させて潤滑剤成形物を取り出す状態を示す。

【図8】本発明の実施の一実施の形態を示す画像形成装置の概略説明図である。

【符号の説明】

【0093】

1 像担持体

2 クリーニング手段(クリーニング装置)

2a クリーニングブレード

2b トナー回収コイル

3 潤滑剤塗布装置

3a 固定部材

3b 固定部材

3c 潤滑剤成形物

3d ブラシローラ

3e 圧縮部材

4 帯電手段(帯電装置)

4a 帯電ローラ

4b 帯電クリーニングローラ

5 現像手段(現像装置)

5a 現像スリ−ブ

5b ドクターブレード

5c スクリュー

6 転写手段(転写装置)

6a 転写ローラ

6b 中間転写ベルト

10 画像形成装置

11 ピン穴

12 ななこ目

13 切片

14 バーリング

31 ダイ

32 開口

33 ノックアウト

34 位置決めピン

35 キャビティ

36 コンパウンド

37 パンチ

【特許請求の範囲】

【請求項1】

縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材の表面に一体的に圧縮成形されてなる潤滑剤成形物であって、該潤滑剤成形物が、(A)メラミンシアヌレート、並びに、(B)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性化合物からなる潤滑性粉体材料と、(C)熱可塑性樹脂粒子と、の混合物で構成されていることを特徴とする潤滑剤成形物。

【請求項2】

縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材の表面に一体的に圧縮成形されてなる潤滑剤成形物であって、該潤滑剤成形物が、(A)メラミンシアヌレートからなる潤滑性粉体材料と、(C)熱可塑性樹脂粒子と、の混合物で構成されていることを特徴とする潤滑剤成形物。

【請求項3】

縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材の表面に一体的に圧縮成形されてなる棒状の潤滑剤成形物であって、該潤滑剤成形物が、(B)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性化合物からなる潤滑性粉体材料と、(C)熱可塑性樹脂粒子と、の混合物で構成されていることを特徴とする潤滑剤成形物。

【請求項4】

前記潤滑性粉体材料の前記熱可塑性樹脂粒子に対する配合率が、50〜90%であることを特徴とする請求項1〜3のいずれか1項に記載の潤滑剤成形物。

【請求項5】

前記潤滑性粉体材料及び前記熱可塑性樹脂粒子の粒径が、1〜10μmであることを特徴とする請求項1〜4のいずれか1項に記載の潤滑剤成形物。

【請求項6】

前記熱可塑性樹脂粒子を構成する熱可塑性の樹脂にカーボンが配合されていることを特徴とする請求項1〜5のいずれか1項に記載の潤滑剤成形物。

【請求項7】

前記潤滑性粉体材料と前記熱可塑性樹脂粒子との混合物で構成される潤滑剤成形物が、常温環境で前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の表面に一体的に圧縮成形されていることを特徴とする請求項1〜6のいずれか1項に記載の潤滑剤成形物。

【請求項8】

前記潤滑性粉体材料と前記熱可塑性樹脂粒子との混合物で構成される潤滑剤成形物が、前記熱可塑性樹脂粒子の融点又は熱軟化点以上の温度で前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の表面に一体的に圧縮成形されていることを特徴とする請求項1〜6のいずれか1項に記載の潤滑剤成形物。

【請求項9】

前記熱可塑性樹脂粒子の融点又は熱軟化点が、前記潤滑性粉体材料の融点又は熱軟化点よりも低いことを特徴とする請求項8に記載の潤滑剤成形物。

【請求項10】

前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材が、SECC材、SPCC鍍金材、銅、りん青銅、アルミニウム材、SUS材、熱可塑性樹脂及び熱硬化性樹脂から選ばれる材料で構成されていることを特徴とする請求項1〜9のいずれか1項に記載の潤滑剤成形物。

【請求項11】

前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の底面における表面が、ななこ目ならしによって形成されていることを特徴とする請求項1〜10のいずれか1項に記載の潤滑剤成形物。

【請求項12】

前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の底面における表面が、表層面あらさ(Ry):100μ以上にされていることを特徴とする請求項1〜11のいずれか1項に記載の潤滑剤成形物。

【請求項13】

前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の低面に、一端で繋がっていて他端で自由端とする僅かに上方に折り曲げられた片持ち梁状の切片が、少なくとも1箇所設けられていることによって形成された、アンダーカット構造を有していることを特徴とする請求項1〜12のいずれか1項に記載の潤滑剤成形物。

【請求項14】

前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の低面に、バーリングが設けられていることを特徴とする請求項1〜13のいずれか1項に記載の潤滑剤成形物。

【請求項15】

(イ)ダイ中に設けられたキャビティを形成する断面矩形の開口を通じてノックアウトを上昇させて、その上端に設けられた位置決めピンに、縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材の低面に設けられた位置決め穴を外挿することにより、該ノックアウト上端に該縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材を設置する工程、

(ロ)前記縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材を設置したノックアウトを前記開口の下方に下降させてキャビティを形成する工程、

(ハ)前記キャビティ中にメラミンシアヌレート、及び/又は、ポリテトラフッ化エチレン、2硫化モリブデン、脂肪酸アミド、及び、脂肪酸金属塩から選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、熱可塑性樹脂粒子と、を含むコンパウンドを充填する工程、

(ニ)前記コンパウンドをパンチで圧縮成形して潤滑剤成形物を形成する工程、及び、

(ホ)ダイ中に設けられたキャビティを形成する断面矩形の開口を通じてノックアウトを上昇させて潤滑剤成形物を取り出す工程、

を順次経て製造することを特徴とする潤滑剤成形物の製造方法。

【請求項16】

前記(ニ)工程における前記パンチの押し込みによる圧縮を油圧又はエアープレスで行うことを特徴とする請求項15に記載の潤滑剤成形物の製造方法。

【請求項17】

潤滑剤成形物と、該潤滑剤成形物及び像担持体の双方に接触して該潤滑剤成形物を削り取りながら像担持体の表面に潤滑剤を供給して潤滑剤塗布膜を形成するようにしたブラシローラーと、を備えた潤滑剤塗布装置において、

前記潤滑剤成形物が、請求項1〜13のいずれか1項に記載の潤滑剤成形物であることを特徴とする潤滑剤塗布装置。

【請求項18】

像担持体と、この像担持体を回転自在に保持するカートリッジケースと、前記カートリッジケースに保持された請求項17に記載の潤滑剤塗布装置と、を有することを特徴とするプロセスカートリッジ。

【請求項19】

前記プロセスカートリッジが、クリーニング手段を備えていると共に、該クリーニング手段よりも像担持体の移動方向上流側に前記潤滑剤塗布装置を備えていることを特徴とする請求項18に記載のプロセスカートリッジ。

【請求項20】

前記クリーニング手段が、クリーニングブレードを有していることを特徴とする請求項19に記載のプロセスカートリッジ。

【請求項21】

請求項18〜20のいずれか1項に記載のプロセスカートリッジと、像担持体の表面を均一に帯電させる帯電手段と、該像担持体の表面に露光して静電潜像を形成する露光手段と、該像担持体の表面の静電潜像にトナーを供給して可視像化する現像手段と、該像担持体の表面のトナー像を転写媒体に転写する転写手段と、転写後の像担持体の表面をクリーニングするクリーニング手段とを少なくとも備えていることを特徴とする画像形成装置。

【請求項22】

請求項17に記載の潤滑剤塗布装置が、転写手段よりも像担持体の移動方向下流側であってクリーニング手段よりも上流側である位置に配設されていることを特徴とする請求項21に記載の画像形成装置。

【請求項23】

前記クリーニング手段が、クリーニングブレードを有していることを特徴とする請求項21又は22に記載の画像形成装置。

【請求項1】

縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材の表面に一体的に圧縮成形されてなる潤滑剤成形物であって、該潤滑剤成形物が、(A)メラミンシアヌレート、並びに、(B)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性化合物からなる潤滑性粉体材料と、(C)熱可塑性樹脂粒子と、の混合物で構成されていることを特徴とする潤滑剤成形物。

【請求項2】

縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材の表面に一体的に圧縮成形されてなる潤滑剤成形物であって、該潤滑剤成形物が、(A)メラミンシアヌレートからなる潤滑性粉体材料と、(C)熱可塑性樹脂粒子と、の混合物で構成されていることを特徴とする潤滑剤成形物。

【請求項3】

縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材の表面に一体的に圧縮成形されてなる棒状の潤滑剤成形物であって、該潤滑剤成形物が、(B)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性化合物からなる潤滑性粉体材料と、(C)熱可塑性樹脂粒子と、の混合物で構成されていることを特徴とする潤滑剤成形物。

【請求項4】

前記潤滑性粉体材料の前記熱可塑性樹脂粒子に対する配合率が、50〜90%であることを特徴とする請求項1〜3のいずれか1項に記載の潤滑剤成形物。

【請求項5】

前記潤滑性粉体材料及び前記熱可塑性樹脂粒子の粒径が、1〜10μmであることを特徴とする請求項1〜4のいずれか1項に記載の潤滑剤成形物。

【請求項6】

前記熱可塑性樹脂粒子を構成する熱可塑性の樹脂にカーボンが配合されていることを特徴とする請求項1〜5のいずれか1項に記載の潤滑剤成形物。

【請求項7】

前記潤滑性粉体材料と前記熱可塑性樹脂粒子との混合物で構成される潤滑剤成形物が、常温環境で前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の表面に一体的に圧縮成形されていることを特徴とする請求項1〜6のいずれか1項に記載の潤滑剤成形物。

【請求項8】

前記潤滑性粉体材料と前記熱可塑性樹脂粒子との混合物で構成される潤滑剤成形物が、前記熱可塑性樹脂粒子の融点又は熱軟化点以上の温度で前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の表面に一体的に圧縮成形されていることを特徴とする請求項1〜6のいずれか1項に記載の潤滑剤成形物。

【請求項9】

前記熱可塑性樹脂粒子の融点又は熱軟化点が、前記潤滑性粉体材料の融点又は熱軟化点よりも低いことを特徴とする請求項8に記載の潤滑剤成形物。

【請求項10】

前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材が、SECC材、SPCC鍍金材、銅、りん青銅、アルミニウム材、SUS材、熱可塑性樹脂及び熱硬化性樹脂から選ばれる材料で構成されていることを特徴とする請求項1〜9のいずれか1項に記載の潤滑剤成形物。

【請求項11】

前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の底面における表面が、ななこ目ならしによって形成されていることを特徴とする請求項1〜10のいずれか1項に記載の潤滑剤成形物。

【請求項12】

前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の底面における表面が、表層面あらさ(Ry):100μ以上にされていることを特徴とする請求項1〜11のいずれか1項に記載の潤滑剤成形物。

【請求項13】

前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の低面に、一端で繋がっていて他端で自由端とする僅かに上方に折り曲げられた片持ち梁状の切片が、少なくとも1箇所設けられていることによって形成された、アンダーカット構造を有していることを特徴とする請求項1〜12のいずれか1項に記載の潤滑剤成形物。

【請求項14】

前記縦断面略L字状の固定部材、又は、両端に横断面V字状の折り曲げ部を有する固定部材の低面に、バーリングが設けられていることを特徴とする請求項1〜13のいずれか1項に記載の潤滑剤成形物。

【請求項15】

(イ)ダイ中に設けられたキャビティを形成する断面矩形の開口を通じてノックアウトを上昇させて、その上端に設けられた位置決めピンに、縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材の低面に設けられた位置決め穴を外挿することにより、該ノックアウト上端に該縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材を設置する工程、

(ロ)前記縦断面略L字状の固定部材、又は、両端に横断面略V字状の折り曲げ部を有する固定部材を設置したノックアウトを前記開口の下方に下降させてキャビティを形成する工程、

(ハ)前記キャビティ中にメラミンシアヌレート、及び/又は、ポリテトラフッ化エチレン、2硫化モリブデン、脂肪酸アミド、及び、脂肪酸金属塩から選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、熱可塑性樹脂粒子と、を含むコンパウンドを充填する工程、

(ニ)前記コンパウンドをパンチで圧縮成形して潤滑剤成形物を形成する工程、及び、

(ホ)ダイ中に設けられたキャビティを形成する断面矩形の開口を通じてノックアウトを上昇させて潤滑剤成形物を取り出す工程、

を順次経て製造することを特徴とする潤滑剤成形物の製造方法。

【請求項16】

前記(ニ)工程における前記パンチの押し込みによる圧縮を油圧又はエアープレスで行うことを特徴とする請求項15に記載の潤滑剤成形物の製造方法。

【請求項17】

潤滑剤成形物と、該潤滑剤成形物及び像担持体の双方に接触して該潤滑剤成形物を削り取りながら像担持体の表面に潤滑剤を供給して潤滑剤塗布膜を形成するようにしたブラシローラーと、を備えた潤滑剤塗布装置において、

前記潤滑剤成形物が、請求項1〜13のいずれか1項に記載の潤滑剤成形物であることを特徴とする潤滑剤塗布装置。

【請求項18】

像担持体と、この像担持体を回転自在に保持するカートリッジケースと、前記カートリッジケースに保持された請求項17に記載の潤滑剤塗布装置と、を有することを特徴とするプロセスカートリッジ。

【請求項19】

前記プロセスカートリッジが、クリーニング手段を備えていると共に、該クリーニング手段よりも像担持体の移動方向上流側に前記潤滑剤塗布装置を備えていることを特徴とする請求項18に記載のプロセスカートリッジ。

【請求項20】

前記クリーニング手段が、クリーニングブレードを有していることを特徴とする請求項19に記載のプロセスカートリッジ。

【請求項21】

請求項18〜20のいずれか1項に記載のプロセスカートリッジと、像担持体の表面を均一に帯電させる帯電手段と、該像担持体の表面に露光して静電潜像を形成する露光手段と、該像担持体の表面の静電潜像にトナーを供給して可視像化する現像手段と、該像担持体の表面のトナー像を転写媒体に転写する転写手段と、転写後の像担持体の表面をクリーニングするクリーニング手段とを少なくとも備えていることを特徴とする画像形成装置。

【請求項22】

請求項17に記載の潤滑剤塗布装置が、転写手段よりも像担持体の移動方向下流側であってクリーニング手段よりも上流側である位置に配設されていることを特徴とする請求項21に記載の画像形成装置。

【請求項23】

前記クリーニング手段が、クリーニングブレードを有していることを特徴とする請求項21又は22に記載の画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−153919(P2007−153919A)

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願番号】特願2005−346614(P2005−346614)

【出願日】平成17年11月30日(2005.11.30)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願日】平成17年11月30日(2005.11.30)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]