潤滑剤組成物及び転がり軸受

【課題】油の滲み出し速度が抑制されていて、長期間にわたって油が滲出する潤滑剤組成物を提供する。また、自己潤滑性が長期間にわたって維持され長寿命な転がり軸受を提供する。

【解決手段】深溝玉軸受11は、内輪12と、外輪13と、両軌道面12a,13a間に転動自在に配された複数の転動体14と、内輪12及び外輪13の間に形成された軸受内部空間16に配された潤滑剤供給部材17と、を備えている。潤滑剤供給部材17を構成する潤滑剤組成物は、潤滑剤を含有した状態で固形化された樹脂である。この潤滑剤は油とゲル化剤とを含有し、該ゲル化剤はアミノ酸系化合物又はベンジリデンソルビトール誘導体である。外輪13の軸方向一方側の端部に取り付けらたリング状の潤滑剤供給部材17は、転動体14に点接触していて、深溝玉軸受11の回転によって潤滑剤供給部材17から油が徐々に滲み出し、潤滑に用いられる。

【解決手段】深溝玉軸受11は、内輪12と、外輪13と、両軌道面12a,13a間に転動自在に配された複数の転動体14と、内輪12及び外輪13の間に形成された軸受内部空間16に配された潤滑剤供給部材17と、を備えている。潤滑剤供給部材17を構成する潤滑剤組成物は、潤滑剤を含有した状態で固形化された樹脂である。この潤滑剤は油とゲル化剤とを含有し、該ゲル化剤はアミノ酸系化合物又はベンジリデンソルビトール誘導体である。外輪13の軸方向一方側の端部に取り付けらたリング状の潤滑剤供給部材17は、転動体14に点接触していて、深溝玉軸受11の回転によって潤滑剤供給部材17から油が徐々に滲み出し、潤滑に用いられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は潤滑剤組成物及び転がり軸受に関する。

【背景技術】

【0002】

特許文献1には、ポリエチレンと潤滑グリースとの混合物を融解後に冷却して固形化した軸受用潤滑組成物が開示されている。この軸受用潤滑組成物に含有される潤滑グリースには、石けん系又は非石けん系の増ちょう剤が使用されている。

また、特許文献1には、内輪及び外輪の間に形成される軸受内部空間に、グリースの代わりに前記軸受用潤滑組成物が充填された転がり軸受も開示されている。そして、前記軸受用潤滑組成物から滲み出した油が軌道面や転動体へと供給され、これらの潤滑が行われるようになっている。

【特許文献1】特公昭63−23239号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

特許文献1に開示の前記転がり軸受は、軸受用潤滑組成物の保油力が強く油の滲み出し速度が抑制されているので、自己潤滑性が長期間にわたって維持され長寿命である。しかしながら、転がり軸受はより長寿命であることが好ましいので、さらなる改良が望まれていた。

そこで、本発明は、上記のような従来技術が有する問題点を解決し、油の滲み出し速度が抑制されていて、長期間にわたって油が滲出する潤滑剤組成物を提供することを課題とする。また、本発明は、自己潤滑性が長期間にわたって維持され長寿命な転がり軸受を提供することを併せて課題とする。

【課題を解決するための手段】

【0004】

前記課題を解決するため、本発明は次のような構成からなる。すなわち、本発明に係る潤滑剤組成物は、潤滑剤を含有した状態で固形化された樹脂からなる潤滑剤組成物において、前記潤滑剤は、アミノ酸系化合物又はベンジリデンソルビトール誘導体からなるゲル化剤と油とを含有することを特徴とする。

また、本発明に係る転がり軸受は、内輪と、外輪と、前記内輪及び前記外輪の間に転動自在に配された複数の転動体と、を備える転がり軸受において、前記内輪及び前記外輪の間に形成される軸受内部空間に、前記潤滑剤組成物からなる潤滑剤供給部材が配されていることを特徴とする。

【発明の効果】

【0005】

本発明の潤滑剤組成物は、油の滲み出し速度が抑制されていて、長期間にわたって油が滲出する。また、本発明の転がり軸受は、自己潤滑性が長期間にわたって維持され長寿命である。

【発明を実施するための最良の形態】

【0006】

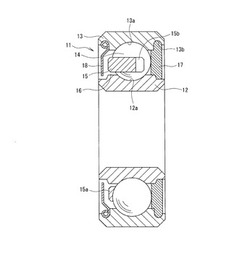

本発明に係る潤滑剤組成物及び転がり軸受の実施の形態を、図面を参照しながら詳細に説明する。図1は、本発明に係る転がり軸受の一実施形態である深溝玉軸受の構造を示す縦断面図である。

図1の深溝玉軸受11は、軌道面12aを外周面に有する内輪12と、内輪12の軌道面12aに対向する軌道面13aを内周面に有する外輪13と、両軌道面12a,13a間に転動自在に配された複数の転動体(玉)14と、内輪12及び外輪13の間に転動体14を保持する保持器15と、内輪12及び外輪13の間に形成され転動体14が内設された軸受内部空間16に配された潤滑剤組成物からなる潤滑剤供給部材17と、を備えている。

【0007】

保持器15の素材は特に限定されるものではないが、例えば樹脂があげられ、その一例としてはガラス繊維を15質量%含有するポリアミド6,6樹脂があげられる。また、保持器の種類も特に限定されるものではないが、例えば冠形保持器があげられる。冠形保持器15は、転動体14を保持する複数のつの15bを環状部15aの軸方向片面に備えた構造を有しているが、図1においては、右側につの15bを向け左側に環状部15aを向けて、深溝玉軸受11の軸受内部空間16内に配置されている。したがって、転動体14はその左側部分が冠形保持器15により囲まれていて、その右側部分は露出している。

【0008】

また、潤滑剤供給部材17はリング状であって、その外周縁部を外輪13の内径面に設けられたシール溝13bに圧入することにより、外輪13の軸方向一方側(図1においては右側)の端部に取り付けられている。また、リング状の潤滑剤供給部材17の内周縁部が内輪12の外径面に接していて、潤滑剤供給部材17はシール等の密封装置の役割も果たしている。

【0009】

そして、潤滑剤供給部材17は転動体14の右側の露出している部分に点接触していて、深溝玉軸受11の回転によって潤滑剤供給部材17から油が徐々に滲み出し、転動体14を介して深溝玉軸受11の内部(軌道面12a,13aや転動体14の転動面等)に自動的に供給されて、潤滑に用いられるようになっている。

内輪12が回転する内輪回転の場合は、潤滑剤供給部材17は回転することはない。また、潤滑剤供給部材17は内輪12及び外輪13の側面より内側に取り付けられているので、温度上昇によって潤滑剤供給部材17が膨張しても、前記側面より外側に突出することはない。

【0010】

さらに、外輪13の軸方向他方側(図1においては左側)の端部の内径面には、シールド18が取り付けられている。なお、このシールド18の代わりに、接触式又は非接触式のシールを用いてもよい。

ここで、潤滑剤供給部材17について詳細に説明する。潤滑剤供給部材17を構成する潤滑剤組成物は、潤滑剤を含有した状態で固形化された樹脂である。そして、この潤滑剤は油とゲル化剤とを含有しており、該ゲル化剤はアミノ酸系化合物又はベンジリデンソルビトール誘導体である。

【0011】

潤滑剤組成物中の油はゲル化剤により保持されているので、潤滑剤組成物から油が徐々に滲み出すように油の滲み出し速度が抑制されており、長期間にわたって潤滑剤組成物から油が滲出するようになっている。

また、アミノ酸系化合物とベンジリデンソルビトール誘導体は、油をゲル化する能力が高く、一般的なゲル化剤と比べて少量で(数質量%配合することにより)容易にゲル状物を形成することができる。例えば、NLGI No.2(ちょう度265〜295)の硬さを得るために必要なゲル化剤の量は、一般的なゲル化剤(例えば石けん系ゲル化剤,ウレア系ゲル化剤)が10〜30質量%であるのに対して、ベンジリデンソルビトール誘導体は2〜5質量%である。よって、潤滑剤組成物に含まれる潤滑剤が一般的なグリースである場合と比べて、潤滑剤組成物中に保持できる油の量が多い。

【0012】

このように、潤滑剤組成物から滲み出す油の滲み出し速度が抑制されているとともに、潤滑剤組成物に含まれる油の量が多いので、潤滑剤供給部材17から長期間にわたって安定的に油が滲出する。よって、深溝玉軸受11の自己潤滑性が長期間にわたって維持され、被潤滑部位(軌道面12a,13aや転動体14の転動面)の摩擦や摩耗が長期間にわたって抑制されるので、深溝玉軸受11は長寿命である。

【0013】

以下に、潤滑剤組成物を構成する各成分について詳細に説明する。

〔樹脂について〕

樹脂の種類は特に限定されるものではないが、保油性に優れた熱可塑性樹脂が好ましく、具体的にはポリエチレン,ポリプロピレン,ポリブチレン,ポリメチルペンテン等のポリオレフィン系樹脂が最も好ましい。また、ポリオレフィン系樹脂以外の樹脂では、ポリエステル系エラストマーやポリアミドエラストマーが好適である。これらの樹脂は単独で使用してもよいし、2種以上混合して使用してもよい。

【0014】

また、樹脂には通常、種々の平均分子量のものがあり(基本構造は同じ)、その平均分子量によってその物性が異なる場合がある。例えば、ポリオレフィン系樹脂の場合には、平均分子量700〜1×104 のワックスに分類されるもの(例えば、ポリエチレンワックス)と、平均分子量1×104 〜1×106 の比較的低分子量のものと、平均分子量1×106 〜5×106 の超高分子量のものと、がある。よって、必要に応じて平均分子量を選択してもよいし、種々の平均分子量の樹脂を混合して所望の物性を有する原料樹脂を調製してもよい。

【0015】

比較的低分子量のものと油との組合せによって、ある程度の機械的強度,潤滑剤供給能力,保油性を有する潤滑剤組成物が得られる。この中の比較的低分子量のものの一部をワックスに分類されるものに置き換えると、ワックスに分類されるものと油との分子量の差が小さいために、油との親和性が高くなり、結果として潤滑剤組成物の保油性が向上し、より長期間にわたって油の供給が可能となる。ただし、その反面、機械的強度は低下する方向となる。なお、ワックスとしては、ポリエチレンワックスのようなポリオレフィン系樹脂の他、融点が100〜130℃以上の範囲にある炭化水素系のワックス(例えばパラフィン系合成ワックス)も使用できる。

【0016】

それに対して、比較的低分子量のものの一部を超高分子量のものに置き換えると、超高分子量のものと油との分子量の差が大きいために、油との親和性が低くなり、結果として保油性が低下する方向となる。その結果、潤滑剤組成物から油が滲み出す速度が速くなって、すなわち、潤滑剤組成物から全ての油が滲み出すまでの時間が短くなり、転がり軸受の寿命が短くなる。ただし、潤滑剤組成物の機械的強度は向上する。

【0017】

潤滑剤組成物の成形性,機械的強度,保油性,油供給量のバランスを考慮すると、潤滑剤組成物の組成比は、ワックスに分類されるものが0〜5質量%、比較的低分子量のものが8〜43質量%、超高分子量のものが2〜15質量%で、前記3種の合計が10〜45質量%(残部は潤滑剤)とすることが好適である。

なお、本発明の潤滑剤組成物は、機械的強度の一つの目安となる硬さ[HDA ]が65〜90の範囲であることが好ましい。硬さ[HDA ]が65未満の場合は、強度が不十分であり、転がり軸受の回転によって潤滑剤組成物が破損するおそれがある。それに対して硬さ[HDA ]が90を超える場合は、転動体を拘束する力が大きくなり、それによって転がり軸受の動トルクが大きくなったり、転がり軸受の回転による発熱が大きくなって、転がり軸受の温度が高くなるおそれがある。このような不都合がより生じにくくするためには、硬さ[HDA ]は70〜85の範囲であることがより好ましい。

【0018】

〔油について〕

油の種類は、ゲル化剤によりゲル化されるものであれば特に限定されるものではなく、潤滑油として一般的に使用される油を問題なく使用することができる。例えば、鉱油系潤滑油,合成油系潤滑油,天然油系潤滑油があげられる。

鉱油系潤滑油としては、減圧蒸留,溶剤脱れき,溶剤抽出,水素化分解,溶剤脱ろう,硫酸洗浄,白土精製,水素化精製等を適宜組み合わせて精製した鉱油が好ましい。また、合成油系潤滑油としては、脂肪族系炭化水素油(例えばポリα−オレフィン油),芳香族系炭化水素油,エーテル油,エステル油があげられる。さらに、天然油系潤滑油としては、牛脂,豚脂,大豆油,菜種油,米ぬか油,ヤシ油,パーム油,パーム核油等の油脂系油又はその水素化物などがあげられる。これらは単独で使用してもよいし、2種以上混合して使用してもよい。

【0019】

〔ゲル化剤について〕

アミノ酸系化合物の種類は、油中に分散してゲル状物を形成するものであれば特に限定されるものではないが、N−2−エチルヘキサノイル−L−グルタミン酸ジブチルアミドやN−ラウロイル−L−グルタミン酸−α,γ−n−ジブチルアミドが好適である。

ベンジリデンソルビトール誘導体の種類も同様に、油中に分散してゲル状物を形成するものであれば特に限定されるものではないが、ジベンジリデンソルビトール、ジトリリデンソルビトールの他、非対称のジアルキルベンジリデンソルビトールが好適である。これらのゲル化剤は単独で使用してもよいし、2種以上を併用してもよい。

【0020】

〔潤滑剤組成物の組成比について〕

樹脂と油とゲル化剤の質量比は、特に限定されるものではないが、樹脂は10質量%以上60質量%以下、油は39.5質量%以上80質量%以下、ゲル化剤は0.5質量%以上10質量%以下とすることが好ましい。

樹脂の量が10質量%未満であると、潤滑剤組成物の硬さや強度が不十分となるおそれがある。そのため、転がり軸受の回転等によって負荷がかかった際に、初期の形状を維持することが困難となり、転がり軸受の軸受内部空間から潤滑剤組成物が脱落するおそれがある。一方、樹脂の量が60質量%超過であると、油の量が少なくなるため、転がり軸受への油の供給量が少なくなって、転がり軸受が短寿命となるおそれがある。

【0021】

また、ゲル化剤の量が0.5質量%未満であると、油を十分に保持することが困難となるため、油の滲み出し速度が速くなるおそれがある。一方、ゲル化剤の量が10質量%超過であると、油が強固に保持されてしまうため、転がり軸受への油の供給量が少なくなって、転がり軸受が短寿命となるおそれがある。このような不都合がより生じにくくするためには、ゲル化剤の量は2質量%以上5質量%以下とすることがより好ましい。

【0022】

〔添加剤について〕

本発明の潤滑剤組成物には、本発明の目的を損なわない範囲であれば、各種添加剤を添加してもよい。例えば、潤滑剤組成物の機械的強度を向上させるために、以下のような熱可塑性樹脂や熱硬化性樹脂を添加してもよい。

熱可塑性樹脂としては、例えば、ポリアミド樹脂,ポリカーボネート樹脂,ポリブチレンテレフタレート樹脂,ポリフェニレンサルファイド樹脂,ポリエーテルスルホン樹脂,ポリエーテルエーテルケトン樹脂,ポリアミドイミド樹脂,ポリスチレン樹脂,ABS樹脂があげられる。熱硬化性樹脂としては、例えば、不飽和ポリエステル樹脂,尿素樹脂,メラミン樹脂,フェノール樹脂,ポリイミド樹脂,エポキシ樹脂があげられる。これらの熱可塑性樹脂及び熱硬化性樹脂は、単独で使用してもよいし2種以上混合して使用してもよい。さらに、ポリオレフィン系樹脂等の原料樹脂とそれ以外の樹脂とを、より均一な状態で分散させるために、必要に応じて適当な相溶化剤を加えてもよい。

【0023】

また、潤滑剤組成物の機械的強度を向上させるために、充填材を添加してもよい。例えば、炭酸カルシウム、炭酸マグネシウム、無機ウィスカー類(例えばチタン酸カリウムウィスカー,ホウ酸アルミニウムウィスカー)、無機繊維類(例えばガラス繊維,金属繊維)及びこれらを布状に編んだもの、カーボンブラック、黒鉛粉末、カーボン繊維、アラミド繊維、ポリエステル繊維があげられる。

【0024】

さらに、潤滑剤組成物の熱による劣化を防止する目的で、N,N' −ジフェニル−p−フェニレンジアミン、2,2' −メチレンビス(4−エチル−6−t−ブチルフェノール)等の老化防止剤を添加してもよいし、光による劣化を防止する目的で、2−ヒドロキシ−4−n−オクトキシベンゾフェノン、2−(2' −ヒドロキシ−3' −t−ブチル−5' −メチルフェニル)−5−クロロベンゾトリアゾール等の紫外線吸収剤を添加してもよい。

【0025】

さらに、潤滑剤組成物には、その各種性能をさらに向上させるために、グリース等の潤滑剤に一般的に使用される添加剤を添加しても差し支えない。例えば、酸化防止剤,防錆剤,耐摩耗剤,極圧剤,油性向上剤,金属不活性化剤等があげられる。

酸化防止剤としては、例えば、アミン系酸化防止剤,フェノール系酸化防止剤,硫黄系酸化防止剤,ジチオリン酸亜鉛,ジチオカルバミン酸亜鉛があげられる。防錆剤としては、例えば、スルホン酸金属塩,エステル系防錆剤,アミン系防錆剤,ナフテン酸金属塩,コハク酸誘導体があげられる。極圧剤としては、例えば、リン系極圧剤,ジチオリン酸亜鉛,有機モリブデンがあげられる。油性向上剤としては、例えば、脂肪酸,動植物油があげられる。金属不活性化剤としては、例えば、ベンゾトリアゾールがあげられる。

【0026】

これらの添加剤は単独で用いてもよいし、2種以上を適宜組み合わせて用いてもよい。潤滑剤組成物における添加剤の合計の含有量は、本発明の目的を損なわない程度であれば特に限定されるものではないが、組成物全体の20質量%以下であることが、潤滑剤組成物の油の供給能力を維持する上で好ましい。

【0027】

〔潤滑剤組成物の製造方法について〕

潤滑剤組成物の製造方法は特に限定されるものではないが、樹脂,油,及びゲル化剤の混合物(潤滑剤に一般的に使用される添加剤を所望により混合してもよい)を、樹脂及びゲル化剤が融解する温度まで加熱した後に、冷却して固形化する方法が好ましい。樹脂及びゲル化剤が融解した状態で混合するため、樹脂,油,及びゲル化剤が非常に良く混ざり合い、各成分が均一に分布した潤滑剤組成物を得ることができる。

【0028】

油とゲル化剤から予めグリースを製造し、そのグリースと樹脂との混合物を樹脂のみが融解しゲル化剤は融解しない温度まで加熱した後に冷却して固形化すると、樹脂が融解した状態ではグリースはゲル状であるため、各成分が均一に混合しにくく不均一となりやすい。

なお、本実施形態は本発明の一例を示したものであって、本発明は本実施形態に限定されるものではない。例えば、保持器15やシールド18は備えていなくてもよい。また、本実施形態においては、シール等の密封装置の役割も果たせるように潤滑剤供給部材17をリング状としたが、このような形状に限定されるものではなく、軸受内部空間16内に充填された潤滑剤組成物で潤滑剤供給部材17を構成してもよい。

【0029】

さらに、本実施形態においては転がり軸受の例として深溝玉軸受をあげて説明したが、本発明は、他の種類の様々な転がり軸受に対して適用することができる。例えば、アンギュラ玉軸受,自動調心玉軸受,円筒ころ軸受,円すいころ軸受,針状ころ軸受,自動調心ころ軸受等のラジアル形の転がり軸受や、スラスト玉軸受,スラストころ軸受等のスラスト形の転がり軸受である。

【0030】

〔実施例〕

以下に実施例を示して、本発明をさらに具体的に説明する。前述の図1の深溝玉軸受とほぼ同様の構成の軸受(呼び番号6005)を用意して、回転試験を行った。

まず、潤滑剤組成物からなる潤滑剤供給部材の製造方法について説明する。実施例1,2については、樹脂と油とゲル化剤とを表1に示す組成(数値の単位は質量%である)で混合し、樹脂及びゲル化剤が完全に融解する温度まで加熱した後に、その溶融物を金型に射出成形することによりリング状の潤滑剤供給部材を得た。

【0031】

一方、比較例1については、樹脂とリチウム石けんグリース(鉱油は66質量%、12−ヒドロキシステアリン酸リチウムは9質量%)とを表1に示す組成で混合し、樹脂のみが融解しグリース中のゲル化剤は融解しない温度まで加熱した後、その溶融物を金型に射出成形することによりリング状の潤滑剤供給部材を得た。

【0032】

【表1】

【0033】

このようにして得た潤滑剤供給部材を深溝玉軸受に組み込んで試験軸受を得て、これらの試験軸受について下記のような条件で回転試験を行い、それらの寿命を評価した。なお、回転時の軸受の振動値が回転初期の3倍になったら寿命に至ったと判定した。

回転速度 :5000min-1

ラジアル荷重 :196N

アキシアル荷重:294N

試験温度 :60℃

評価結果(寿命)を表1に示す。なお、表1に記載の寿命は、比較例1の寿命を1とした場合の相対値で示してある。

【0034】

表1から分かるように、実施例1,2は、潤滑剤供給部材から長期間にわたって安定的に油が滲み出て潤滑に供されるため、比較例1と比べて長寿命であった。

【図面の簡単な説明】

【0035】

【図1】本発明に係る転がり軸受の一実施形態である深溝玉軸受の構成を示す縦断面図である。

【符号の説明】

【0036】

11 深溝玉軸受

12 内輪

13 外輪

14 転動体 16 軸受内部空間

17 潤滑剤供給部材

【技術分野】

【0001】

本発明は潤滑剤組成物及び転がり軸受に関する。

【背景技術】

【0002】

特許文献1には、ポリエチレンと潤滑グリースとの混合物を融解後に冷却して固形化した軸受用潤滑組成物が開示されている。この軸受用潤滑組成物に含有される潤滑グリースには、石けん系又は非石けん系の増ちょう剤が使用されている。

また、特許文献1には、内輪及び外輪の間に形成される軸受内部空間に、グリースの代わりに前記軸受用潤滑組成物が充填された転がり軸受も開示されている。そして、前記軸受用潤滑組成物から滲み出した油が軌道面や転動体へと供給され、これらの潤滑が行われるようになっている。

【特許文献1】特公昭63−23239号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

特許文献1に開示の前記転がり軸受は、軸受用潤滑組成物の保油力が強く油の滲み出し速度が抑制されているので、自己潤滑性が長期間にわたって維持され長寿命である。しかしながら、転がり軸受はより長寿命であることが好ましいので、さらなる改良が望まれていた。

そこで、本発明は、上記のような従来技術が有する問題点を解決し、油の滲み出し速度が抑制されていて、長期間にわたって油が滲出する潤滑剤組成物を提供することを課題とする。また、本発明は、自己潤滑性が長期間にわたって維持され長寿命な転がり軸受を提供することを併せて課題とする。

【課題を解決するための手段】

【0004】

前記課題を解決するため、本発明は次のような構成からなる。すなわち、本発明に係る潤滑剤組成物は、潤滑剤を含有した状態で固形化された樹脂からなる潤滑剤組成物において、前記潤滑剤は、アミノ酸系化合物又はベンジリデンソルビトール誘導体からなるゲル化剤と油とを含有することを特徴とする。

また、本発明に係る転がり軸受は、内輪と、外輪と、前記内輪及び前記外輪の間に転動自在に配された複数の転動体と、を備える転がり軸受において、前記内輪及び前記外輪の間に形成される軸受内部空間に、前記潤滑剤組成物からなる潤滑剤供給部材が配されていることを特徴とする。

【発明の効果】

【0005】

本発明の潤滑剤組成物は、油の滲み出し速度が抑制されていて、長期間にわたって油が滲出する。また、本発明の転がり軸受は、自己潤滑性が長期間にわたって維持され長寿命である。

【発明を実施するための最良の形態】

【0006】

本発明に係る潤滑剤組成物及び転がり軸受の実施の形態を、図面を参照しながら詳細に説明する。図1は、本発明に係る転がり軸受の一実施形態である深溝玉軸受の構造を示す縦断面図である。

図1の深溝玉軸受11は、軌道面12aを外周面に有する内輪12と、内輪12の軌道面12aに対向する軌道面13aを内周面に有する外輪13と、両軌道面12a,13a間に転動自在に配された複数の転動体(玉)14と、内輪12及び外輪13の間に転動体14を保持する保持器15と、内輪12及び外輪13の間に形成され転動体14が内設された軸受内部空間16に配された潤滑剤組成物からなる潤滑剤供給部材17と、を備えている。

【0007】

保持器15の素材は特に限定されるものではないが、例えば樹脂があげられ、その一例としてはガラス繊維を15質量%含有するポリアミド6,6樹脂があげられる。また、保持器の種類も特に限定されるものではないが、例えば冠形保持器があげられる。冠形保持器15は、転動体14を保持する複数のつの15bを環状部15aの軸方向片面に備えた構造を有しているが、図1においては、右側につの15bを向け左側に環状部15aを向けて、深溝玉軸受11の軸受内部空間16内に配置されている。したがって、転動体14はその左側部分が冠形保持器15により囲まれていて、その右側部分は露出している。

【0008】

また、潤滑剤供給部材17はリング状であって、その外周縁部を外輪13の内径面に設けられたシール溝13bに圧入することにより、外輪13の軸方向一方側(図1においては右側)の端部に取り付けられている。また、リング状の潤滑剤供給部材17の内周縁部が内輪12の外径面に接していて、潤滑剤供給部材17はシール等の密封装置の役割も果たしている。

【0009】

そして、潤滑剤供給部材17は転動体14の右側の露出している部分に点接触していて、深溝玉軸受11の回転によって潤滑剤供給部材17から油が徐々に滲み出し、転動体14を介して深溝玉軸受11の内部(軌道面12a,13aや転動体14の転動面等)に自動的に供給されて、潤滑に用いられるようになっている。

内輪12が回転する内輪回転の場合は、潤滑剤供給部材17は回転することはない。また、潤滑剤供給部材17は内輪12及び外輪13の側面より内側に取り付けられているので、温度上昇によって潤滑剤供給部材17が膨張しても、前記側面より外側に突出することはない。

【0010】

さらに、外輪13の軸方向他方側(図1においては左側)の端部の内径面には、シールド18が取り付けられている。なお、このシールド18の代わりに、接触式又は非接触式のシールを用いてもよい。

ここで、潤滑剤供給部材17について詳細に説明する。潤滑剤供給部材17を構成する潤滑剤組成物は、潤滑剤を含有した状態で固形化された樹脂である。そして、この潤滑剤は油とゲル化剤とを含有しており、該ゲル化剤はアミノ酸系化合物又はベンジリデンソルビトール誘導体である。

【0011】

潤滑剤組成物中の油はゲル化剤により保持されているので、潤滑剤組成物から油が徐々に滲み出すように油の滲み出し速度が抑制されており、長期間にわたって潤滑剤組成物から油が滲出するようになっている。

また、アミノ酸系化合物とベンジリデンソルビトール誘導体は、油をゲル化する能力が高く、一般的なゲル化剤と比べて少量で(数質量%配合することにより)容易にゲル状物を形成することができる。例えば、NLGI No.2(ちょう度265〜295)の硬さを得るために必要なゲル化剤の量は、一般的なゲル化剤(例えば石けん系ゲル化剤,ウレア系ゲル化剤)が10〜30質量%であるのに対して、ベンジリデンソルビトール誘導体は2〜5質量%である。よって、潤滑剤組成物に含まれる潤滑剤が一般的なグリースである場合と比べて、潤滑剤組成物中に保持できる油の量が多い。

【0012】

このように、潤滑剤組成物から滲み出す油の滲み出し速度が抑制されているとともに、潤滑剤組成物に含まれる油の量が多いので、潤滑剤供給部材17から長期間にわたって安定的に油が滲出する。よって、深溝玉軸受11の自己潤滑性が長期間にわたって維持され、被潤滑部位(軌道面12a,13aや転動体14の転動面)の摩擦や摩耗が長期間にわたって抑制されるので、深溝玉軸受11は長寿命である。

【0013】

以下に、潤滑剤組成物を構成する各成分について詳細に説明する。

〔樹脂について〕

樹脂の種類は特に限定されるものではないが、保油性に優れた熱可塑性樹脂が好ましく、具体的にはポリエチレン,ポリプロピレン,ポリブチレン,ポリメチルペンテン等のポリオレフィン系樹脂が最も好ましい。また、ポリオレフィン系樹脂以外の樹脂では、ポリエステル系エラストマーやポリアミドエラストマーが好適である。これらの樹脂は単独で使用してもよいし、2種以上混合して使用してもよい。

【0014】

また、樹脂には通常、種々の平均分子量のものがあり(基本構造は同じ)、その平均分子量によってその物性が異なる場合がある。例えば、ポリオレフィン系樹脂の場合には、平均分子量700〜1×104 のワックスに分類されるもの(例えば、ポリエチレンワックス)と、平均分子量1×104 〜1×106 の比較的低分子量のものと、平均分子量1×106 〜5×106 の超高分子量のものと、がある。よって、必要に応じて平均分子量を選択してもよいし、種々の平均分子量の樹脂を混合して所望の物性を有する原料樹脂を調製してもよい。

【0015】

比較的低分子量のものと油との組合せによって、ある程度の機械的強度,潤滑剤供給能力,保油性を有する潤滑剤組成物が得られる。この中の比較的低分子量のものの一部をワックスに分類されるものに置き換えると、ワックスに分類されるものと油との分子量の差が小さいために、油との親和性が高くなり、結果として潤滑剤組成物の保油性が向上し、より長期間にわたって油の供給が可能となる。ただし、その反面、機械的強度は低下する方向となる。なお、ワックスとしては、ポリエチレンワックスのようなポリオレフィン系樹脂の他、融点が100〜130℃以上の範囲にある炭化水素系のワックス(例えばパラフィン系合成ワックス)も使用できる。

【0016】

それに対して、比較的低分子量のものの一部を超高分子量のものに置き換えると、超高分子量のものと油との分子量の差が大きいために、油との親和性が低くなり、結果として保油性が低下する方向となる。その結果、潤滑剤組成物から油が滲み出す速度が速くなって、すなわち、潤滑剤組成物から全ての油が滲み出すまでの時間が短くなり、転がり軸受の寿命が短くなる。ただし、潤滑剤組成物の機械的強度は向上する。

【0017】

潤滑剤組成物の成形性,機械的強度,保油性,油供給量のバランスを考慮すると、潤滑剤組成物の組成比は、ワックスに分類されるものが0〜5質量%、比較的低分子量のものが8〜43質量%、超高分子量のものが2〜15質量%で、前記3種の合計が10〜45質量%(残部は潤滑剤)とすることが好適である。

なお、本発明の潤滑剤組成物は、機械的強度の一つの目安となる硬さ[HDA ]が65〜90の範囲であることが好ましい。硬さ[HDA ]が65未満の場合は、強度が不十分であり、転がり軸受の回転によって潤滑剤組成物が破損するおそれがある。それに対して硬さ[HDA ]が90を超える場合は、転動体を拘束する力が大きくなり、それによって転がり軸受の動トルクが大きくなったり、転がり軸受の回転による発熱が大きくなって、転がり軸受の温度が高くなるおそれがある。このような不都合がより生じにくくするためには、硬さ[HDA ]は70〜85の範囲であることがより好ましい。

【0018】

〔油について〕

油の種類は、ゲル化剤によりゲル化されるものであれば特に限定されるものではなく、潤滑油として一般的に使用される油を問題なく使用することができる。例えば、鉱油系潤滑油,合成油系潤滑油,天然油系潤滑油があげられる。

鉱油系潤滑油としては、減圧蒸留,溶剤脱れき,溶剤抽出,水素化分解,溶剤脱ろう,硫酸洗浄,白土精製,水素化精製等を適宜組み合わせて精製した鉱油が好ましい。また、合成油系潤滑油としては、脂肪族系炭化水素油(例えばポリα−オレフィン油),芳香族系炭化水素油,エーテル油,エステル油があげられる。さらに、天然油系潤滑油としては、牛脂,豚脂,大豆油,菜種油,米ぬか油,ヤシ油,パーム油,パーム核油等の油脂系油又はその水素化物などがあげられる。これらは単独で使用してもよいし、2種以上混合して使用してもよい。

【0019】

〔ゲル化剤について〕

アミノ酸系化合物の種類は、油中に分散してゲル状物を形成するものであれば特に限定されるものではないが、N−2−エチルヘキサノイル−L−グルタミン酸ジブチルアミドやN−ラウロイル−L−グルタミン酸−α,γ−n−ジブチルアミドが好適である。

ベンジリデンソルビトール誘導体の種類も同様に、油中に分散してゲル状物を形成するものであれば特に限定されるものではないが、ジベンジリデンソルビトール、ジトリリデンソルビトールの他、非対称のジアルキルベンジリデンソルビトールが好適である。これらのゲル化剤は単独で使用してもよいし、2種以上を併用してもよい。

【0020】

〔潤滑剤組成物の組成比について〕

樹脂と油とゲル化剤の質量比は、特に限定されるものではないが、樹脂は10質量%以上60質量%以下、油は39.5質量%以上80質量%以下、ゲル化剤は0.5質量%以上10質量%以下とすることが好ましい。

樹脂の量が10質量%未満であると、潤滑剤組成物の硬さや強度が不十分となるおそれがある。そのため、転がり軸受の回転等によって負荷がかかった際に、初期の形状を維持することが困難となり、転がり軸受の軸受内部空間から潤滑剤組成物が脱落するおそれがある。一方、樹脂の量が60質量%超過であると、油の量が少なくなるため、転がり軸受への油の供給量が少なくなって、転がり軸受が短寿命となるおそれがある。

【0021】

また、ゲル化剤の量が0.5質量%未満であると、油を十分に保持することが困難となるため、油の滲み出し速度が速くなるおそれがある。一方、ゲル化剤の量が10質量%超過であると、油が強固に保持されてしまうため、転がり軸受への油の供給量が少なくなって、転がり軸受が短寿命となるおそれがある。このような不都合がより生じにくくするためには、ゲル化剤の量は2質量%以上5質量%以下とすることがより好ましい。

【0022】

〔添加剤について〕

本発明の潤滑剤組成物には、本発明の目的を損なわない範囲であれば、各種添加剤を添加してもよい。例えば、潤滑剤組成物の機械的強度を向上させるために、以下のような熱可塑性樹脂や熱硬化性樹脂を添加してもよい。

熱可塑性樹脂としては、例えば、ポリアミド樹脂,ポリカーボネート樹脂,ポリブチレンテレフタレート樹脂,ポリフェニレンサルファイド樹脂,ポリエーテルスルホン樹脂,ポリエーテルエーテルケトン樹脂,ポリアミドイミド樹脂,ポリスチレン樹脂,ABS樹脂があげられる。熱硬化性樹脂としては、例えば、不飽和ポリエステル樹脂,尿素樹脂,メラミン樹脂,フェノール樹脂,ポリイミド樹脂,エポキシ樹脂があげられる。これらの熱可塑性樹脂及び熱硬化性樹脂は、単独で使用してもよいし2種以上混合して使用してもよい。さらに、ポリオレフィン系樹脂等の原料樹脂とそれ以外の樹脂とを、より均一な状態で分散させるために、必要に応じて適当な相溶化剤を加えてもよい。

【0023】

また、潤滑剤組成物の機械的強度を向上させるために、充填材を添加してもよい。例えば、炭酸カルシウム、炭酸マグネシウム、無機ウィスカー類(例えばチタン酸カリウムウィスカー,ホウ酸アルミニウムウィスカー)、無機繊維類(例えばガラス繊維,金属繊維)及びこれらを布状に編んだもの、カーボンブラック、黒鉛粉末、カーボン繊維、アラミド繊維、ポリエステル繊維があげられる。

【0024】

さらに、潤滑剤組成物の熱による劣化を防止する目的で、N,N' −ジフェニル−p−フェニレンジアミン、2,2' −メチレンビス(4−エチル−6−t−ブチルフェノール)等の老化防止剤を添加してもよいし、光による劣化を防止する目的で、2−ヒドロキシ−4−n−オクトキシベンゾフェノン、2−(2' −ヒドロキシ−3' −t−ブチル−5' −メチルフェニル)−5−クロロベンゾトリアゾール等の紫外線吸収剤を添加してもよい。

【0025】

さらに、潤滑剤組成物には、その各種性能をさらに向上させるために、グリース等の潤滑剤に一般的に使用される添加剤を添加しても差し支えない。例えば、酸化防止剤,防錆剤,耐摩耗剤,極圧剤,油性向上剤,金属不活性化剤等があげられる。

酸化防止剤としては、例えば、アミン系酸化防止剤,フェノール系酸化防止剤,硫黄系酸化防止剤,ジチオリン酸亜鉛,ジチオカルバミン酸亜鉛があげられる。防錆剤としては、例えば、スルホン酸金属塩,エステル系防錆剤,アミン系防錆剤,ナフテン酸金属塩,コハク酸誘導体があげられる。極圧剤としては、例えば、リン系極圧剤,ジチオリン酸亜鉛,有機モリブデンがあげられる。油性向上剤としては、例えば、脂肪酸,動植物油があげられる。金属不活性化剤としては、例えば、ベンゾトリアゾールがあげられる。

【0026】

これらの添加剤は単独で用いてもよいし、2種以上を適宜組み合わせて用いてもよい。潤滑剤組成物における添加剤の合計の含有量は、本発明の目的を損なわない程度であれば特に限定されるものではないが、組成物全体の20質量%以下であることが、潤滑剤組成物の油の供給能力を維持する上で好ましい。

【0027】

〔潤滑剤組成物の製造方法について〕

潤滑剤組成物の製造方法は特に限定されるものではないが、樹脂,油,及びゲル化剤の混合物(潤滑剤に一般的に使用される添加剤を所望により混合してもよい)を、樹脂及びゲル化剤が融解する温度まで加熱した後に、冷却して固形化する方法が好ましい。樹脂及びゲル化剤が融解した状態で混合するため、樹脂,油,及びゲル化剤が非常に良く混ざり合い、各成分が均一に分布した潤滑剤組成物を得ることができる。

【0028】

油とゲル化剤から予めグリースを製造し、そのグリースと樹脂との混合物を樹脂のみが融解しゲル化剤は融解しない温度まで加熱した後に冷却して固形化すると、樹脂が融解した状態ではグリースはゲル状であるため、各成分が均一に混合しにくく不均一となりやすい。

なお、本実施形態は本発明の一例を示したものであって、本発明は本実施形態に限定されるものではない。例えば、保持器15やシールド18は備えていなくてもよい。また、本実施形態においては、シール等の密封装置の役割も果たせるように潤滑剤供給部材17をリング状としたが、このような形状に限定されるものではなく、軸受内部空間16内に充填された潤滑剤組成物で潤滑剤供給部材17を構成してもよい。

【0029】

さらに、本実施形態においては転がり軸受の例として深溝玉軸受をあげて説明したが、本発明は、他の種類の様々な転がり軸受に対して適用することができる。例えば、アンギュラ玉軸受,自動調心玉軸受,円筒ころ軸受,円すいころ軸受,針状ころ軸受,自動調心ころ軸受等のラジアル形の転がり軸受や、スラスト玉軸受,スラストころ軸受等のスラスト形の転がり軸受である。

【0030】

〔実施例〕

以下に実施例を示して、本発明をさらに具体的に説明する。前述の図1の深溝玉軸受とほぼ同様の構成の軸受(呼び番号6005)を用意して、回転試験を行った。

まず、潤滑剤組成物からなる潤滑剤供給部材の製造方法について説明する。実施例1,2については、樹脂と油とゲル化剤とを表1に示す組成(数値の単位は質量%である)で混合し、樹脂及びゲル化剤が完全に融解する温度まで加熱した後に、その溶融物を金型に射出成形することによりリング状の潤滑剤供給部材を得た。

【0031】

一方、比較例1については、樹脂とリチウム石けんグリース(鉱油は66質量%、12−ヒドロキシステアリン酸リチウムは9質量%)とを表1に示す組成で混合し、樹脂のみが融解しグリース中のゲル化剤は融解しない温度まで加熱した後、その溶融物を金型に射出成形することによりリング状の潤滑剤供給部材を得た。

【0032】

【表1】

【0033】

このようにして得た潤滑剤供給部材を深溝玉軸受に組み込んで試験軸受を得て、これらの試験軸受について下記のような条件で回転試験を行い、それらの寿命を評価した。なお、回転時の軸受の振動値が回転初期の3倍になったら寿命に至ったと判定した。

回転速度 :5000min-1

ラジアル荷重 :196N

アキシアル荷重:294N

試験温度 :60℃

評価結果(寿命)を表1に示す。なお、表1に記載の寿命は、比較例1の寿命を1とした場合の相対値で示してある。

【0034】

表1から分かるように、実施例1,2は、潤滑剤供給部材から長期間にわたって安定的に油が滲み出て潤滑に供されるため、比較例1と比べて長寿命であった。

【図面の簡単な説明】

【0035】

【図1】本発明に係る転がり軸受の一実施形態である深溝玉軸受の構成を示す縦断面図である。

【符号の説明】

【0036】

11 深溝玉軸受

12 内輪

13 外輪

14 転動体 16 軸受内部空間

17 潤滑剤供給部材

【特許請求の範囲】

【請求項1】

潤滑剤を含有した状態で固形化された樹脂からなる潤滑剤組成物において、前記潤滑剤は、アミノ酸系化合物又はベンジリデンソルビトール誘導体からなるゲル化剤と油とを含有することを特徴とする潤滑剤組成物。

【請求項2】

内輪と、外輪と、前記内輪及び前記外輪の間に転動自在に配された複数の転動体と、を備える転がり軸受において、前記内輪及び前記外輪の間に形成される軸受内部空間に、請求項1に記載の潤滑剤組成物からなる潤滑剤供給部材が配されていることを特徴とする転がり軸受。

【請求項1】

潤滑剤を含有した状態で固形化された樹脂からなる潤滑剤組成物において、前記潤滑剤は、アミノ酸系化合物又はベンジリデンソルビトール誘導体からなるゲル化剤と油とを含有することを特徴とする潤滑剤組成物。

【請求項2】

内輪と、外輪と、前記内輪及び前記外輪の間に転動自在に配された複数の転動体と、を備える転がり軸受において、前記内輪及び前記外輪の間に形成される軸受内部空間に、請求項1に記載の潤滑剤組成物からなる潤滑剤供給部材が配されていることを特徴とする転がり軸受。

【図1】

【公開番号】特開2010−155899(P2010−155899A)

【公開日】平成22年7月15日(2010.7.15)

【国際特許分類】

【出願番号】特願2008−334397(P2008−334397)

【出願日】平成20年12月26日(2008.12.26)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成22年7月15日(2010.7.15)

【国際特許分類】

【出願日】平成20年12月26日(2008.12.26)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]