潤滑対象部診断方法

【課題】樹脂摺動材を備える潤滑対象部を高精度に診断することができる潤滑対象部診断方法を提供する。

【解決手段】補強繊維を含む樹脂摺動材を備える潤滑対象部診断方法であって、潤滑流体中に、補強繊維からなる棒状の繊維摩耗粒子が含まれ、且つ、最大長さが所定の数値範囲の上限値を超える終期的樹脂摩耗粒子が含まれている場合に、潤滑対象部の潤滑状態が異常であると判定し(S17)、潤滑流体中に、繊維摩耗粒子及び終期的樹脂摩耗粒子が含まれておらず、且つ、最大長さが所定の数値範囲内である中期的樹脂摩耗粒子が含まれている場合に、潤滑対象部の潤滑状態が要注意であると判定し(S16)、潤滑流体中に、繊維摩耗粒子、終期的樹脂摩耗粒子及び中期的樹脂摩耗粒子が含まれておらず、且つ、最大長さが所定の数値範囲の下限値未満である初期的樹脂摩耗粒子が含まれている場合に、潤滑対象部の潤滑状態が正常であると判定する(S13)。

【解決手段】補強繊維を含む樹脂摺動材を備える潤滑対象部診断方法であって、潤滑流体中に、補強繊維からなる棒状の繊維摩耗粒子が含まれ、且つ、最大長さが所定の数値範囲の上限値を超える終期的樹脂摩耗粒子が含まれている場合に、潤滑対象部の潤滑状態が異常であると判定し(S17)、潤滑流体中に、繊維摩耗粒子及び終期的樹脂摩耗粒子が含まれておらず、且つ、最大長さが所定の数値範囲内である中期的樹脂摩耗粒子が含まれている場合に、潤滑対象部の潤滑状態が要注意であると判定し(S16)、潤滑流体中に、繊維摩耗粒子、終期的樹脂摩耗粒子及び中期的樹脂摩耗粒子が含まれておらず、且つ、最大長さが所定の数値範囲の下限値未満である初期的樹脂摩耗粒子が含まれている場合に、潤滑対象部の潤滑状態が正常であると判定する(S13)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、潤滑対象部診断方法に関し、さらに詳しくは、樹脂摺動材を備える潤滑対象部を高精度に診断することができる潤滑対象部診断方法に関する。

【背景技術】

【0002】

従来より、水車発電機等で用いられるすべり軸受けでは、起動・停止時の低速時にすべり面に形成される油膜厚さが薄くなりやすく、流体潤滑と固体接触が混在している混合潤滑や一部で金属接触が発生する境界潤滑などが発生することで軸受け表面が粗大化して焼き付きや焼損等の損傷につながることがある。そこで、ホワイトメタル等の金属製すべり軸受けに比べて耐摩耗性及び摺動性に優れた樹脂製すべり軸受けの導入がすすんでいる。

【0003】

ここで、従来の金属製すべり軸受けの診断方法として、摩擦・摩耗で発生する金属摩耗粒子等を検査することで潤滑状態を診断する方法が知られている(例えば、特許文献1及び2参照)。上記特許文献1には、フェログラフィにより潤滑状態を診断する方法が開示されている。また、上記特許文献2には、油中金属元素濃度分析により潤滑状態を診断する方法が開示されている。これら特許文献1及び2の技術によると、すべり軸受けの定期点検周期やオーバーホール実施周期などの最適化を図ることができる。しかしながら、これら特許文献1及び2の技術は、金属粒子を検査対象としているため、上述の樹脂製すべり軸受けに適用することができない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−20444号公報

【特許文献2】特開2003−344293号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上記現状に鑑みてなされたものであり、樹脂摺動材を備える潤滑対象部を高精度に診断することができる潤滑対象部診断方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者らは、摩耗粒子の大きさ及び種類と樹脂摺動材を備える潤滑対象部の潤滑状態との間に特有の相関関係があることを知見して、本発明を完成するに到った。

上記問題を解決するために、請求項1に記載の発明は、補強繊維を含む樹脂摺動材を備える潤滑対象部診断方法であって、潤滑流体中に、前記補強繊維からなる棒状の繊維摩耗粒子が含まれ、且つ、最大長さが所定の数値範囲の上限値を超える終期的樹脂摩耗粒子が含まれている場合に、前記潤滑対象部の潤滑状態が異常であると判定し、潤滑流体中に、前記繊維摩耗粒子及び前記終期的樹脂摩耗粒子が含まれておらず、且つ、最大長さが前記所定の数値範囲内である中期的樹脂摩耗粒子が含まれている場合に、前記潤滑対象部の潤滑状態が要注意であると判定し、潤滑流体中に、前記繊維摩耗粒子、前記終期的樹脂摩耗粒子及び前記中期的樹脂摩耗粒子が含まれておらず、且つ、最大長さが前記所定の数値範囲の下限値未満である初期的樹脂摩耗粒子が含まれている場合に、前記潤滑対象部の潤滑状態が正常であると判定することを要旨とする。

請求項2に記載の発明は、請求項1記載において、熱分解クロマトグラフィにより分析される潤滑流体中の樹脂成分濃度に基づいて、前記樹脂摺動材の摩耗深さ(Dp)、及び該摩耗深さの時間経過に伴う変化率を示す摩耗速度(Wsp)を算出する工程を備え、前記摩耗深さ(Dp)が所定の第1基準値(C1)を超えた場合に、前記潤滑対象部の潤滑状態が異常であると判定し、前記摩耗速度(Wsp)が所定の第2基準値(C2)を超え、且つ、前記摩耗深さ(Dp)が前記所定の第1基準値より小さな所定の第3基準値(C3)以下である場合に、前記潤滑対象部の潤滑状態が要注意であると判定し、前記摩耗深さ(Dp)が前記所定の第1基準値(C1)以下であるか、又は前記摩耗速度(Wsp)が前記所定の第2基準値(C2)以下である場合に、前記潤滑対象部の潤滑状態が正常であると判定することを要旨とする。

請求項3に記載の発明は、請求項2記載において、前記摩耗速度(Wsp)が前記所定の第2基準値(C2)を超え、且つ、前記摩耗深さ(Dp)が前記所定の第3基準値(C3)を超えた場合に、前記樹脂摺動材が使用限界を超えていると判定することを要旨とする。

【発明の効果】

【0007】

本発明の潤滑対象部診断方法によると、潤滑流体中に繊維摩耗粒子及び終期的樹脂摩耗粒子が含まれている場合に、潤滑対象部の潤滑状態が異常であると判定され、潤滑流体中に、繊維摩耗粒子及び終期的樹脂摩耗粒子が含まれておらず、且つ、中期的樹脂摩耗粒子が含まれている場合に、潤滑対象部の潤滑状態が要注意であると判定され、潤滑流体中に、繊維摩耗粒子、終期的樹脂摩耗粒子及び中期的樹脂摩耗粒子が含まれておらず、且つ、初期的樹脂摩耗粒子が含まれている場合に、潤滑対象部の潤滑状態が正常であると判定される。このように、摩耗粒子の大きさ及び種類に基づいて潤滑対象部を診断するようにしたので、樹脂摺動材を備える潤滑対象部を高精度に診断することができる。

また、熱分解クロマトグラフィにより分析される潤滑流体中の樹脂成分濃度に基づいて、前記樹脂摺動材の摩耗深さ(Dp)、及び該摩耗深さの時間経過に伴う変化率を示す摩耗速度(Wsp)を算出する工程を備え、前記摩耗深さ(Dp)が所定の第1基準値(C1)を超えた場合に、前記潤滑対象部の潤滑状態が異常であると判定し、前記摩耗速度(Wsp)が所定の第2基準値(C2)を超え、且つ、前記摩耗深さ(Dp)が前記所定の第1基準値より小さな所定の第3基準値(C3)以下である場合に、前記潤滑対象部の潤滑状態が要注意であると判定し、前記摩耗深さ(Dp)が前記所定の第1基準値(C1)以下であるか、又は前記摩耗速度(Wsp)が前記所定の第2基準値(C2)以下である場合に、前記潤滑対象部の潤滑状態が正常であると判定する場合は、摩耗粒子の大きさ及び種類に加えて、樹脂摺動材の摩耗深さ(Dp)及び摩耗速度(Wsp)に基づいて潤滑対象部が診断されるので、潤滑対象部を更に高精度に診断できる。

さらに、前記摩耗速度(Wsp)が前記所定の第2基準値(C2)を超え、且つ、前記摩耗深さ(Dp)が前記所定の第3基準値(C3)を超えた場合に、前記樹脂摺動材が使用限界を超えていると判定する場合は、潤滑対象部を更に高精度に診断できる。

【図面の簡単な説明】

【0008】

本発明について、本発明による典型的な実施形態の非限定的な例を挙げ、言及された複数の図面を参照しつつ以下の詳細な記述にて更に説明するが、同様の参照符号は図面のいくつかの図を通して同様の部品を示す。

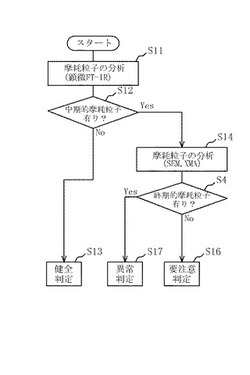

【図1】実施例に係るすべり軸受部の第1診断処理を示すフローチャート図である。

【図2】実施例に係るすべり軸受部の第2診断処理を示すフローチャート図である。

【図3】実施例に係るすべり軸受(PEEK材)の摩耗粒子を顕微赤外分光装置(顕微FT−IR)で観察した結果の画像処理図である。

【図4】実施例に係るすべり軸受(PTFE材)の摩耗粒子を顕微赤外分光装置(顕微FT−IR)で観察した結果の画像処理図である。

【図5】実施例に係るすべり軸受(PEEK材)の摩耗粒子を走査型電子顕微鏡(SEM)で観察した結果の画像処理図であり、(a)は初期的摩耗粒子を示し、(b)(c)は中期的摩耗粒子を示す。

【図6】実施例に係るすべり軸受(PEEK材)の摩耗粒子を走査型電子顕微鏡(SEM)で観察した結果の画像処理図であり、(a)〜(c)は終期的摩耗粒子を示す。

【図7】実施例に係るすべり軸受(PTFE材)の摩耗粒子を走査型電子顕微鏡(SEM)で観察した結果の画像処理図であり、(a)は初期的摩耗粒子を示し、(b)(c)は中期的摩耗粒子を示す。

【図8】実施例に係るすべり軸受(PTFE材)の摩耗粒子を走査型電子顕微鏡(SEM)で観察した結果の画像処理図であり、(a)〜(c)は終期的摩耗粒子を示す。

【発明を実施するための形態】

【0009】

ここで示される事項は例示的なものおよび本発明の実施形態を例示的に説明するためのものであり、本発明の原理と概念的な特徴とを最も有効に且つ難なく理解できる説明であると思われるものを提供する目的で述べたものである。この点で、本発明の根本的な理解のために必要である程度以上に本発明の構造的な詳細を示すことを意図してはおらず、図面と合わせた説明によって本発明の幾つかの形態が実際にどのように具現化されるかを当業者に明らかにするものである。

【0010】

1.潤滑対象部診断方法

本実施形態1.に係る潤滑対象部診断方法は、補強繊維を含む樹脂摺動材を備える潤滑対象部診断方法であって、潤滑流体中に、補強繊維からなる棒状の繊維摩耗粒子が含まれ、且つ、最大長さが所定の数値範囲の上限値を超える終期的樹脂摩耗粒子が含まれている場合に、潤滑対象部の潤滑状態が異常であると判定し、潤滑流体中に、繊維摩耗粒子及び終期的樹脂摩耗粒子が含まれておらず、且つ、最大長さが所定の数値範囲内である中期的樹脂摩耗粒子が含まれている場合に、潤滑対象部の潤滑状態が要注意であると判定し、潤滑流体中に、繊維摩耗粒子、終期的樹脂摩耗粒子及び中期的樹脂摩耗粒子が含まれておらず、且つ、最大長さが所定の数値範囲の下限値未満である初期的樹脂摩耗粒子が含まれている場合に、潤滑対象部の潤滑状態が正常であると判定することを特徴とする(例えば、図2等参照)。なお、上記「含まれておらず」とは、対象となる摩耗粒子が全く含まれていない状態の他に、対象となる摩耗粒子が全摩耗粒子の個数の3%(特に1%)未満である状態も含むものとする。

【0011】

上記樹脂摺動材としては、例えば、PEEK(ポリエーテルエーテルケトン)、PTFE(ポリテトラフルオロエチレン)、POM(ポリアセタール)、PF(フェノール)、PI(ポリイミド)、PAI(ポリアミドイミド)等の基材に補強繊維を含有してなるものを挙げることができる。特に、大型回転機の軸受等で使用される樹脂摺動材としては、PEEK又はPTFEに補強繊維(例えば、炭素繊維、ガラス繊維等)を含有してなり、機械的強度、摺動特性及び耐摩耗性等の改善を図ったものであることが好ましい。

【0012】

上記所定の数値範囲は、例えば、その下限値が5〜50μm(特に7〜30μm)であり、その上限値が20〜100μm(特に30〜80μm)であることができる。特に、上記樹脂摺動材がPEEK樹脂からなる場合、上記所定の数値範囲は、例えば、その下限値が10〜30μm(特に15〜25μm)であり、その上限値が40〜80μm(特に50〜70μm)であることができる。また、上記樹脂摺動材がPTFE樹脂からなる場合、上記所定の数値範囲は、例えば、その下限値が5〜20μm(特に7〜15μm)であり、その上限値が20〜60μm(特に30〜50μm)であることができる。また、上記繊維摩耗粒子の最大長さは、例えば、10〜60μm(更に15〜55μm、特に20〜50μm)であることができる。例えば、上記樹脂摺動材が補強繊維としてカーボンファイバを含むPEEK樹脂からなる場合、上記繊維摩耗粒子(カーボンファイバ)の最大長さは、10〜30μm(更に15〜25μm、特に17〜23μm)であることができる。また、例えば、上記樹脂摺動材が補強繊維としてガラスファイバを含むPTFE樹脂からなる場合、上記繊維摩耗粒子(ガラスファイバ)の最大長さは、10〜60μm(更に15〜55μm、特に20〜50μm)であることができる。

【0013】

本実施形態1.に係る潤滑対象部診断方法としては、例えば、熱分解クロマトグラフィにより分析される潤滑流体中の樹脂成分濃度に基づいて、樹脂摺動材の摩耗深さ(Dp)、及び摩耗深さの時間経過に伴う変化率を示す摩耗速度(Wsp)を算出する工程(ステップ1〜3)を備え、摩耗深さ(Dp)が所定の第1基準値(C1)を超えた場合に、潤滑対象部の潤滑状態が異常であると判定し、摩耗速度(Wsp)が所定の第2基準値(C2)を超え、且つ、摩耗深さ(Dp)が所定の第1基準値より小さな所定の第3基準値(C3)以下である場合に、潤滑対象部の潤滑状態が要注意であると判定し、摩耗深さ(Dp)が所定の第1基準値(C1)以下であるか、又は摩耗速度(Wsp)が所定の第2基準値(C2)以下である場合に、潤滑対象部の潤滑状態が正常であると判定する形態(例えば、図1等参照)を挙げることができる。

【0014】

上述の形態では、例えば、上記摩耗速度(Wsp)が所定の第2基準値(C2)を超え、且つ、摩耗深さ(Dp)が所定の第3基準値(C3)を超えた場合に、樹脂摺動材が使用限界を超えていると判定することができる(例えば、図1等参照)。

【0015】

本実施形態1.に係る潤滑対象部診断方法としては、例えば、顕微赤外分光装置(顕微FT−IR)を用いて摩耗粒子の成分を同定するとともに摩耗粒子を観察する工程(ステップS11)と、走査型電子顕微鏡又は透過型電子顕微鏡を用いて摩耗粒子を観察する工程(ステップS14)と、を備える形態(例えば、図2等参照)を挙げることができる。これにより、摩耗粒子を正確に観察でき、潤滑対象部の診断精度が更に高められる。

【実施例】

【0016】

以下、図面を用いて実施例により本発明を具体的に説明する。なお、本実施例では、本発明に係る「潤滑対象部」としてすべり軸受部を例示する。

【0017】

(1)すべり軸受部診断方法

本実施例におけるすべり軸受部診断方法は、PEEK製のすべり軸受(本発明に係る「樹脂摺動材」として例示する)又はPTFE製のすべり軸受(本発明に係る「樹脂摺動材」として例示する)を備えるすべり軸受部の診断方法である。この診断方法は、以下に述べる摩耗深さ及び摩耗速度による第1診断処理(図1参照)と、摩耗粒子の大きさ及び種類による第2診断処理(図2参照)と、を備えている。

【0018】

上記第1診断処理は、図1に示すように、熱分解クロマトグラフィにより潤滑オイル(本発明に係る「潤滑流体」として例示する。)中の樹脂成分濃度を分析する工程(ステップS1)と、分析された樹脂成分濃度に基づいてすべり軸受の摩耗深さDpを算出する工程(ステップS2)と、この摩耗深さDpに基づいて摩耗速度Wspを算出する工程(ステップS3)と、を備えている。上記摩耗深さDpは、以下に示す数式(1)により算出され、摩耗速度Wspは、以下に示す数式(2)により算出される。

【0019】

【数1】

【0020】

なお、上記すべり軸受(PEEK)では、試料油100ml中のPEEKの摩耗粒子を0.8μm銀製フィルタにより分離抽出し、フィルタ上に捕捉した摩耗粒子をフィルタごと加熱分解装置に投入し、ガスクロマトグラフィでフェノール濃度を測定する。また、上記すべり軸受(PTFE)では、試料油100ml中のPTFEの摩耗粒子を0.8μmメンブランフィルタにより分離抽出し、フィルタ上に捕捉した摩耗粒子をフィルタごと加熱分解装置に投入し、イオンクロマトグラフィでフッ素濃度を測定する。

【0021】

また、上記第1診断処理は、摩耗深さDpと所定の第1基準値C1とを比較する第1比較工程(ステップS4)と、摩耗速度Wspと所定の第2基準値C2とを比較する第2比較工程(ステップS7)と、この第2比較工程の比較結果に応じて摩耗深さDpと所定の第3基準値C3(第3基準値C3<第1基準値C1)とを比較する第3比較工程(ステップS8)と、を備えている。上記第1基準値C1は、すべり軸受の使用限界を迎える摩耗深さを示す適当な値とされている。また、第2基準値C2は、すべり軸受部の運転時間として残りどのくらい使用すると使用限界となるかを示す適当な値とされている。さらに、第3基準値C3は、すべり軸受部の摩耗が進行しつつある領域の摩耗深さを示す適当な値とされている。

【0022】

そして、第1比較工程において摩耗深さDpが所定の第1基準値C1未満の場合(ステップS4でNo判定)には、すべり軸受部の潤滑状態が健全(即ち、正常)であると判定する(ステップS5)。一方、第1比較工程において摩耗深さDpが所定の第1基準値C1を超えた場合(ステップS4でYes判定)には、すべり軸受部の潤滑状態が異常である(即ち、すべり軸受部の点検実施が必要である)と判定する(ステップS6)。

【0023】

また、第2比較工程において摩耗速度Wspが所定の第2基準値C2未満の場合(ステップS7でNo判定)には、すべり軸受部の潤滑状態が健全(即ち、正常)であると判定する(ステップS5)。一方、第2比較工程において摩耗速度Wspが所定の第2基準値C2を超え(ステップS7でYes判定)且つ第3比較工程において摩耗深さDpが所定の第3基準値C3未満の場合(ステップS8でNo判定)には、すべり軸受部の潤滑状態が要注意である(即ち、すべり軸受部の診断周期の短縮が必要である)と判定する(ステップS9)。さらに、第2比較工程において摩耗速度Wspが所定の第2基準値C2を超え(ステップS7でYes判定)且つ第3比較工程において摩耗深さDpが所定の第3基準値C3を超えた場合(ステップS8でYes判定)には、すべり軸受部が使用限界を超えていると判定する(ステップS10)。

【0024】

上記第2診断処理は、図2に示すように、顕微赤外分光装置(顕微FT−IR)を用いて潤滑オイル中の摩耗粒子の成分を同定するとともに摩耗粒子を観察する第1観察工程(ステップS11)と、その観察結果に基づいて中期的摩耗粒子の有無を判定する工程(ステップS12)と、走査型電子顕微鏡(SEM)を用いて潤滑オイル中の摩耗粒子を観察する第2観察工程(ステップS14)と、その観察結果に基づいて終期的摩耗粒子の有無を判定する工程(ステップS15)と、を備えている。

【0025】

なお、上記第1観察工程では、試料油中の摩耗粒子をフィルタにより分離抽出し、フィルタをそのまま顕微赤外分光装置にセットし、フィルタ上の摩耗粒子を1個ずつ分析する。ここで、上記すべり軸受(PEEK)では、上記第1観察工程において、図3に示すように、樹脂成分が同定されるとともに、摩耗粒子が観察される。一方、上記すべり軸受(PTFE)では、上記第1観察工程において、図4に示すように、樹脂成分が同定されるとともに、摩耗粒子が観察される。

【0026】

上記すべり軸受(PEEK)では、初期的摩耗粒子として、図5(a)に示すように、最大長さが20μm未満のフレーク状であり、非常に薄い樹脂摩耗粒子が観察される。また、中期的摩耗粒子として、図5(b)(c)に示すように、最大長さが20〜60μmのフレーク状の樹脂摩耗粒子が観測される。さらに、終期的摩耗粒子として、図6(a)(b)に示すように、すべり軸受に含まれる最大長さが20μm前後のカーボンファイバー(補強繊維)からなる棒状の繊維摩耗粒子が観察されたり、図6(c)に示すように、最大長さが60μmを超える大型サイズの樹脂摩耗粒子が観察されたりする。

【0027】

一方、上記すべり軸受(PTFE)では、初期的摩耗粒子として、図7(a)に示すように、最大長さが10μm未満のフレーク状の樹脂摩耗粒子が観察される。また、中期的摩耗粒子として、図7(b)(c)に示すように、最大長さが10〜40μmの若干厚みのある樹脂摩耗粒子が観測される。さらに、終期的摩耗粒子として、図8(a)(b)に示すように、すべり軸受に含まれる最大長さが20〜40μm前後のガラスファイバー(補強繊維)からなる棒状の繊維摩耗粒子が観察されたり、図8(c)に示すように、最大長さが40μmを超える大型サイズの樹脂摩耗粒子が観察されたりする。

【0028】

そして、第2診断処理において、図2に示すように、中期的摩耗粒子の存在が確認されない場合(ステップS12でNo判定)、即ち初期的摩耗粒子のみの存在が確認された場合には、すべり軸受部の潤滑状態が健全(即ち、正常)であると判定する(ステップS13)。一方、中期的摩耗粒子の存在が確認され(ステップS12でYes判定)且つ終期的摩耗粒子の存在が確認されない場合(ステップS15でNo判定)には、すべり軸受部の潤滑状態が要注意である(即ち、すべり軸受部の診断周期の短縮が必要である)と判定する(ステップS16)。さらに、中期的摩耗粒子の存在が確認され(ステップS12でYes判定)且つ終期的摩耗粒子の存在が確認された場合(ステップS15でYes判定)には、すべり軸受部の潤滑状態が異常である(即ち、すべり軸受部の点検実施が必要である)と判定する(ステップS17)。

【0029】

なお、上記第1及び第2診断処理で異なる診断結果となった場合には、一方の診断結果(例えば、悪い方の診断結果)を選択してもよいし、両診断結果に基づいて新たな診断結果をくだすようにしてもよい。

【0030】

(2)実施例の効果

以上より、本実施例のすべり軸受部診断方法によると、潤滑オイル中に繊維摩耗粒子及び終期的樹脂摩耗粒子が含まれている場合に、すべり軸受部の潤滑状態が異常であると判定され、潤滑オイル中に、繊維摩耗粒子及び終期的樹脂摩耗粒子が含まれておらず、且つ、中期的樹脂摩耗粒子が含まれている場合に、すべり軸受部の潤滑状態が要注意であると判定され、潤滑流体中に、繊維摩耗粒子、終期的樹脂摩耗粒子及び中期的樹脂摩耗粒子が含まれておらず、且つ、初期的樹脂摩耗粒子が含まれている場合に、すべり軸受部の潤滑状態が正常であると判定される。このように、摩耗粒子の大きさ及び種類に基づいてすべり軸受部を診断するようにしたので、PEEK又はPTFE製の樹脂摺動材を備えるすべり軸受部を高精度に診断することができる。

【0031】

また、本実施例では、熱分解クロマトグラフィにより分析される潤滑オイル中の樹脂成分濃度に基づいて、樹脂摺動材の摩耗深さDp、及び摩耗深さの時間経過に伴う変化率を示す摩耗速度Wspを算出する工程を備えるので、摩耗深さDpが所定の第1基準値C1を超えた場合に、すべり軸受部の潤滑状態が異常であると判定され、摩耗速度Wspが所定の第2基準値C2を超え、且つ、摩耗深さDpが所定の第3基準値C3以下である場合に、すべり軸受部の潤滑状態が要注意であると判定され、摩耗深さDpが所定の第1基準値C1以下であるか、又は摩耗速度Wspが所定の第2基準値C2以下である場合に、すべり軸受部の潤滑状態が正常であると判定される。これにより、摩耗粒子の大きさ及び種類に加えて、樹脂摺動材の摩耗深さ及び摩耗速度に基づいてすべり軸受部が診断されるので、すべり軸受部を更に高精度に診断できる。

【0032】

さらに、本実施例では、摩耗速度Wspが所定の第2基準値C2を超え、且つ、摩耗深さDpが所定の第3基準値C3を超えた場合に、樹脂摺動材が使用限界を超えていると判定するので、すべり軸受部を更に高精度に診断できる。

【0033】

尚、本発明においては、上記実施例に限られず、目的、用途に応じて本発明の範囲内で種々変更した実施例とすることができる。すなわち、上記実施例では、潤滑対象部としてすべり軸受部を例示したが、これに限定されず、例えば、転がり軸受部、ギヤ部、変圧器における接点切換機構の摺動部等としてもよい。また、上記実施例では、樹脂摺動材としてPEEK又はPTFE製の摺動材を例示したが、これに限定されず、例えば、その他の摺動性に優れた樹脂からなる摺動材としてもよい。さらに、上記実施例では、潤滑流体として潤滑オイルを例示したが、これに限定されず、例えば、グリースやエア等としてもよい。

【0034】

前述の例は単に説明を目的とするものでしかなく、本発明を限定するものと解釈されるものではない。本発明を典型的な実施形態の例を挙げて説明したが、本発明の記述および図示において使用された文言は、限定的な文言ではなく説明的および例示的なものであると理解される。ここで詳述したように、その形態において本発明の範囲または精神から逸脱することなく、添付の特許請求の範囲内で変更が可能である。ここでは、本発明の詳述に特定の構造、材料および実施例を参照したが、本発明をここにおける開示事項に限定することを意図するものではなく、むしろ、本発明は添付の特許請求の範囲内における、機能的に同等の構造、方法、使用の全てに及ぶものとする。

【0035】

本発明は上記で詳述した実施形態に限定されず、本発明の請求項に示した範囲で様々な変形または変更が可能である。

【産業上の利用可能性】

【0036】

樹脂摺動材を備える潤滑対象部を診断する技術として広く利用される。

【符号の説明】

【0037】

S1;樹脂成分濃度の分析工程、S2;摩耗深さの算出工程、S3;摩耗速度の算出工程、S4;第1比較工程、S7;第2比較工程、S8;第3比較工程、S11,S14;摩耗粒子の観察工程。

【技術分野】

【0001】

本発明は、潤滑対象部診断方法に関し、さらに詳しくは、樹脂摺動材を備える潤滑対象部を高精度に診断することができる潤滑対象部診断方法に関する。

【背景技術】

【0002】

従来より、水車発電機等で用いられるすべり軸受けでは、起動・停止時の低速時にすべり面に形成される油膜厚さが薄くなりやすく、流体潤滑と固体接触が混在している混合潤滑や一部で金属接触が発生する境界潤滑などが発生することで軸受け表面が粗大化して焼き付きや焼損等の損傷につながることがある。そこで、ホワイトメタル等の金属製すべり軸受けに比べて耐摩耗性及び摺動性に優れた樹脂製すべり軸受けの導入がすすんでいる。

【0003】

ここで、従来の金属製すべり軸受けの診断方法として、摩擦・摩耗で発生する金属摩耗粒子等を検査することで潤滑状態を診断する方法が知られている(例えば、特許文献1及び2参照)。上記特許文献1には、フェログラフィにより潤滑状態を診断する方法が開示されている。また、上記特許文献2には、油中金属元素濃度分析により潤滑状態を診断する方法が開示されている。これら特許文献1及び2の技術によると、すべり軸受けの定期点検周期やオーバーホール実施周期などの最適化を図ることができる。しかしながら、これら特許文献1及び2の技術は、金属粒子を検査対象としているため、上述の樹脂製すべり軸受けに適用することができない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−20444号公報

【特許文献2】特開2003−344293号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上記現状に鑑みてなされたものであり、樹脂摺動材を備える潤滑対象部を高精度に診断することができる潤滑対象部診断方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者らは、摩耗粒子の大きさ及び種類と樹脂摺動材を備える潤滑対象部の潤滑状態との間に特有の相関関係があることを知見して、本発明を完成するに到った。

上記問題を解決するために、請求項1に記載の発明は、補強繊維を含む樹脂摺動材を備える潤滑対象部診断方法であって、潤滑流体中に、前記補強繊維からなる棒状の繊維摩耗粒子が含まれ、且つ、最大長さが所定の数値範囲の上限値を超える終期的樹脂摩耗粒子が含まれている場合に、前記潤滑対象部の潤滑状態が異常であると判定し、潤滑流体中に、前記繊維摩耗粒子及び前記終期的樹脂摩耗粒子が含まれておらず、且つ、最大長さが前記所定の数値範囲内である中期的樹脂摩耗粒子が含まれている場合に、前記潤滑対象部の潤滑状態が要注意であると判定し、潤滑流体中に、前記繊維摩耗粒子、前記終期的樹脂摩耗粒子及び前記中期的樹脂摩耗粒子が含まれておらず、且つ、最大長さが前記所定の数値範囲の下限値未満である初期的樹脂摩耗粒子が含まれている場合に、前記潤滑対象部の潤滑状態が正常であると判定することを要旨とする。

請求項2に記載の発明は、請求項1記載において、熱分解クロマトグラフィにより分析される潤滑流体中の樹脂成分濃度に基づいて、前記樹脂摺動材の摩耗深さ(Dp)、及び該摩耗深さの時間経過に伴う変化率を示す摩耗速度(Wsp)を算出する工程を備え、前記摩耗深さ(Dp)が所定の第1基準値(C1)を超えた場合に、前記潤滑対象部の潤滑状態が異常であると判定し、前記摩耗速度(Wsp)が所定の第2基準値(C2)を超え、且つ、前記摩耗深さ(Dp)が前記所定の第1基準値より小さな所定の第3基準値(C3)以下である場合に、前記潤滑対象部の潤滑状態が要注意であると判定し、前記摩耗深さ(Dp)が前記所定の第1基準値(C1)以下であるか、又は前記摩耗速度(Wsp)が前記所定の第2基準値(C2)以下である場合に、前記潤滑対象部の潤滑状態が正常であると判定することを要旨とする。

請求項3に記載の発明は、請求項2記載において、前記摩耗速度(Wsp)が前記所定の第2基準値(C2)を超え、且つ、前記摩耗深さ(Dp)が前記所定の第3基準値(C3)を超えた場合に、前記樹脂摺動材が使用限界を超えていると判定することを要旨とする。

【発明の効果】

【0007】

本発明の潤滑対象部診断方法によると、潤滑流体中に繊維摩耗粒子及び終期的樹脂摩耗粒子が含まれている場合に、潤滑対象部の潤滑状態が異常であると判定され、潤滑流体中に、繊維摩耗粒子及び終期的樹脂摩耗粒子が含まれておらず、且つ、中期的樹脂摩耗粒子が含まれている場合に、潤滑対象部の潤滑状態が要注意であると判定され、潤滑流体中に、繊維摩耗粒子、終期的樹脂摩耗粒子及び中期的樹脂摩耗粒子が含まれておらず、且つ、初期的樹脂摩耗粒子が含まれている場合に、潤滑対象部の潤滑状態が正常であると判定される。このように、摩耗粒子の大きさ及び種類に基づいて潤滑対象部を診断するようにしたので、樹脂摺動材を備える潤滑対象部を高精度に診断することができる。

また、熱分解クロマトグラフィにより分析される潤滑流体中の樹脂成分濃度に基づいて、前記樹脂摺動材の摩耗深さ(Dp)、及び該摩耗深さの時間経過に伴う変化率を示す摩耗速度(Wsp)を算出する工程を備え、前記摩耗深さ(Dp)が所定の第1基準値(C1)を超えた場合に、前記潤滑対象部の潤滑状態が異常であると判定し、前記摩耗速度(Wsp)が所定の第2基準値(C2)を超え、且つ、前記摩耗深さ(Dp)が前記所定の第1基準値より小さな所定の第3基準値(C3)以下である場合に、前記潤滑対象部の潤滑状態が要注意であると判定し、前記摩耗深さ(Dp)が前記所定の第1基準値(C1)以下であるか、又は前記摩耗速度(Wsp)が前記所定の第2基準値(C2)以下である場合に、前記潤滑対象部の潤滑状態が正常であると判定する場合は、摩耗粒子の大きさ及び種類に加えて、樹脂摺動材の摩耗深さ(Dp)及び摩耗速度(Wsp)に基づいて潤滑対象部が診断されるので、潤滑対象部を更に高精度に診断できる。

さらに、前記摩耗速度(Wsp)が前記所定の第2基準値(C2)を超え、且つ、前記摩耗深さ(Dp)が前記所定の第3基準値(C3)を超えた場合に、前記樹脂摺動材が使用限界を超えていると判定する場合は、潤滑対象部を更に高精度に診断できる。

【図面の簡単な説明】

【0008】

本発明について、本発明による典型的な実施形態の非限定的な例を挙げ、言及された複数の図面を参照しつつ以下の詳細な記述にて更に説明するが、同様の参照符号は図面のいくつかの図を通して同様の部品を示す。

【図1】実施例に係るすべり軸受部の第1診断処理を示すフローチャート図である。

【図2】実施例に係るすべり軸受部の第2診断処理を示すフローチャート図である。

【図3】実施例に係るすべり軸受(PEEK材)の摩耗粒子を顕微赤外分光装置(顕微FT−IR)で観察した結果の画像処理図である。

【図4】実施例に係るすべり軸受(PTFE材)の摩耗粒子を顕微赤外分光装置(顕微FT−IR)で観察した結果の画像処理図である。

【図5】実施例に係るすべり軸受(PEEK材)の摩耗粒子を走査型電子顕微鏡(SEM)で観察した結果の画像処理図であり、(a)は初期的摩耗粒子を示し、(b)(c)は中期的摩耗粒子を示す。

【図6】実施例に係るすべり軸受(PEEK材)の摩耗粒子を走査型電子顕微鏡(SEM)で観察した結果の画像処理図であり、(a)〜(c)は終期的摩耗粒子を示す。

【図7】実施例に係るすべり軸受(PTFE材)の摩耗粒子を走査型電子顕微鏡(SEM)で観察した結果の画像処理図であり、(a)は初期的摩耗粒子を示し、(b)(c)は中期的摩耗粒子を示す。

【図8】実施例に係るすべり軸受(PTFE材)の摩耗粒子を走査型電子顕微鏡(SEM)で観察した結果の画像処理図であり、(a)〜(c)は終期的摩耗粒子を示す。

【発明を実施するための形態】

【0009】

ここで示される事項は例示的なものおよび本発明の実施形態を例示的に説明するためのものであり、本発明の原理と概念的な特徴とを最も有効に且つ難なく理解できる説明であると思われるものを提供する目的で述べたものである。この点で、本発明の根本的な理解のために必要である程度以上に本発明の構造的な詳細を示すことを意図してはおらず、図面と合わせた説明によって本発明の幾つかの形態が実際にどのように具現化されるかを当業者に明らかにするものである。

【0010】

1.潤滑対象部診断方法

本実施形態1.に係る潤滑対象部診断方法は、補強繊維を含む樹脂摺動材を備える潤滑対象部診断方法であって、潤滑流体中に、補強繊維からなる棒状の繊維摩耗粒子が含まれ、且つ、最大長さが所定の数値範囲の上限値を超える終期的樹脂摩耗粒子が含まれている場合に、潤滑対象部の潤滑状態が異常であると判定し、潤滑流体中に、繊維摩耗粒子及び終期的樹脂摩耗粒子が含まれておらず、且つ、最大長さが所定の数値範囲内である中期的樹脂摩耗粒子が含まれている場合に、潤滑対象部の潤滑状態が要注意であると判定し、潤滑流体中に、繊維摩耗粒子、終期的樹脂摩耗粒子及び中期的樹脂摩耗粒子が含まれておらず、且つ、最大長さが所定の数値範囲の下限値未満である初期的樹脂摩耗粒子が含まれている場合に、潤滑対象部の潤滑状態が正常であると判定することを特徴とする(例えば、図2等参照)。なお、上記「含まれておらず」とは、対象となる摩耗粒子が全く含まれていない状態の他に、対象となる摩耗粒子が全摩耗粒子の個数の3%(特に1%)未満である状態も含むものとする。

【0011】

上記樹脂摺動材としては、例えば、PEEK(ポリエーテルエーテルケトン)、PTFE(ポリテトラフルオロエチレン)、POM(ポリアセタール)、PF(フェノール)、PI(ポリイミド)、PAI(ポリアミドイミド)等の基材に補強繊維を含有してなるものを挙げることができる。特に、大型回転機の軸受等で使用される樹脂摺動材としては、PEEK又はPTFEに補強繊維(例えば、炭素繊維、ガラス繊維等)を含有してなり、機械的強度、摺動特性及び耐摩耗性等の改善を図ったものであることが好ましい。

【0012】

上記所定の数値範囲は、例えば、その下限値が5〜50μm(特に7〜30μm)であり、その上限値が20〜100μm(特に30〜80μm)であることができる。特に、上記樹脂摺動材がPEEK樹脂からなる場合、上記所定の数値範囲は、例えば、その下限値が10〜30μm(特に15〜25μm)であり、その上限値が40〜80μm(特に50〜70μm)であることができる。また、上記樹脂摺動材がPTFE樹脂からなる場合、上記所定の数値範囲は、例えば、その下限値が5〜20μm(特に7〜15μm)であり、その上限値が20〜60μm(特に30〜50μm)であることができる。また、上記繊維摩耗粒子の最大長さは、例えば、10〜60μm(更に15〜55μm、特に20〜50μm)であることができる。例えば、上記樹脂摺動材が補強繊維としてカーボンファイバを含むPEEK樹脂からなる場合、上記繊維摩耗粒子(カーボンファイバ)の最大長さは、10〜30μm(更に15〜25μm、特に17〜23μm)であることができる。また、例えば、上記樹脂摺動材が補強繊維としてガラスファイバを含むPTFE樹脂からなる場合、上記繊維摩耗粒子(ガラスファイバ)の最大長さは、10〜60μm(更に15〜55μm、特に20〜50μm)であることができる。

【0013】

本実施形態1.に係る潤滑対象部診断方法としては、例えば、熱分解クロマトグラフィにより分析される潤滑流体中の樹脂成分濃度に基づいて、樹脂摺動材の摩耗深さ(Dp)、及び摩耗深さの時間経過に伴う変化率を示す摩耗速度(Wsp)を算出する工程(ステップ1〜3)を備え、摩耗深さ(Dp)が所定の第1基準値(C1)を超えた場合に、潤滑対象部の潤滑状態が異常であると判定し、摩耗速度(Wsp)が所定の第2基準値(C2)を超え、且つ、摩耗深さ(Dp)が所定の第1基準値より小さな所定の第3基準値(C3)以下である場合に、潤滑対象部の潤滑状態が要注意であると判定し、摩耗深さ(Dp)が所定の第1基準値(C1)以下であるか、又は摩耗速度(Wsp)が所定の第2基準値(C2)以下である場合に、潤滑対象部の潤滑状態が正常であると判定する形態(例えば、図1等参照)を挙げることができる。

【0014】

上述の形態では、例えば、上記摩耗速度(Wsp)が所定の第2基準値(C2)を超え、且つ、摩耗深さ(Dp)が所定の第3基準値(C3)を超えた場合に、樹脂摺動材が使用限界を超えていると判定することができる(例えば、図1等参照)。

【0015】

本実施形態1.に係る潤滑対象部診断方法としては、例えば、顕微赤外分光装置(顕微FT−IR)を用いて摩耗粒子の成分を同定するとともに摩耗粒子を観察する工程(ステップS11)と、走査型電子顕微鏡又は透過型電子顕微鏡を用いて摩耗粒子を観察する工程(ステップS14)と、を備える形態(例えば、図2等参照)を挙げることができる。これにより、摩耗粒子を正確に観察でき、潤滑対象部の診断精度が更に高められる。

【実施例】

【0016】

以下、図面を用いて実施例により本発明を具体的に説明する。なお、本実施例では、本発明に係る「潤滑対象部」としてすべり軸受部を例示する。

【0017】

(1)すべり軸受部診断方法

本実施例におけるすべり軸受部診断方法は、PEEK製のすべり軸受(本発明に係る「樹脂摺動材」として例示する)又はPTFE製のすべり軸受(本発明に係る「樹脂摺動材」として例示する)を備えるすべり軸受部の診断方法である。この診断方法は、以下に述べる摩耗深さ及び摩耗速度による第1診断処理(図1参照)と、摩耗粒子の大きさ及び種類による第2診断処理(図2参照)と、を備えている。

【0018】

上記第1診断処理は、図1に示すように、熱分解クロマトグラフィにより潤滑オイル(本発明に係る「潤滑流体」として例示する。)中の樹脂成分濃度を分析する工程(ステップS1)と、分析された樹脂成分濃度に基づいてすべり軸受の摩耗深さDpを算出する工程(ステップS2)と、この摩耗深さDpに基づいて摩耗速度Wspを算出する工程(ステップS3)と、を備えている。上記摩耗深さDpは、以下に示す数式(1)により算出され、摩耗速度Wspは、以下に示す数式(2)により算出される。

【0019】

【数1】

【0020】

なお、上記すべり軸受(PEEK)では、試料油100ml中のPEEKの摩耗粒子を0.8μm銀製フィルタにより分離抽出し、フィルタ上に捕捉した摩耗粒子をフィルタごと加熱分解装置に投入し、ガスクロマトグラフィでフェノール濃度を測定する。また、上記すべり軸受(PTFE)では、試料油100ml中のPTFEの摩耗粒子を0.8μmメンブランフィルタにより分離抽出し、フィルタ上に捕捉した摩耗粒子をフィルタごと加熱分解装置に投入し、イオンクロマトグラフィでフッ素濃度を測定する。

【0021】

また、上記第1診断処理は、摩耗深さDpと所定の第1基準値C1とを比較する第1比較工程(ステップS4)と、摩耗速度Wspと所定の第2基準値C2とを比較する第2比較工程(ステップS7)と、この第2比較工程の比較結果に応じて摩耗深さDpと所定の第3基準値C3(第3基準値C3<第1基準値C1)とを比較する第3比較工程(ステップS8)と、を備えている。上記第1基準値C1は、すべり軸受の使用限界を迎える摩耗深さを示す適当な値とされている。また、第2基準値C2は、すべり軸受部の運転時間として残りどのくらい使用すると使用限界となるかを示す適当な値とされている。さらに、第3基準値C3は、すべり軸受部の摩耗が進行しつつある領域の摩耗深さを示す適当な値とされている。

【0022】

そして、第1比較工程において摩耗深さDpが所定の第1基準値C1未満の場合(ステップS4でNo判定)には、すべり軸受部の潤滑状態が健全(即ち、正常)であると判定する(ステップS5)。一方、第1比較工程において摩耗深さDpが所定の第1基準値C1を超えた場合(ステップS4でYes判定)には、すべり軸受部の潤滑状態が異常である(即ち、すべり軸受部の点検実施が必要である)と判定する(ステップS6)。

【0023】

また、第2比較工程において摩耗速度Wspが所定の第2基準値C2未満の場合(ステップS7でNo判定)には、すべり軸受部の潤滑状態が健全(即ち、正常)であると判定する(ステップS5)。一方、第2比較工程において摩耗速度Wspが所定の第2基準値C2を超え(ステップS7でYes判定)且つ第3比較工程において摩耗深さDpが所定の第3基準値C3未満の場合(ステップS8でNo判定)には、すべり軸受部の潤滑状態が要注意である(即ち、すべり軸受部の診断周期の短縮が必要である)と判定する(ステップS9)。さらに、第2比較工程において摩耗速度Wspが所定の第2基準値C2を超え(ステップS7でYes判定)且つ第3比較工程において摩耗深さDpが所定の第3基準値C3を超えた場合(ステップS8でYes判定)には、すべり軸受部が使用限界を超えていると判定する(ステップS10)。

【0024】

上記第2診断処理は、図2に示すように、顕微赤外分光装置(顕微FT−IR)を用いて潤滑オイル中の摩耗粒子の成分を同定するとともに摩耗粒子を観察する第1観察工程(ステップS11)と、その観察結果に基づいて中期的摩耗粒子の有無を判定する工程(ステップS12)と、走査型電子顕微鏡(SEM)を用いて潤滑オイル中の摩耗粒子を観察する第2観察工程(ステップS14)と、その観察結果に基づいて終期的摩耗粒子の有無を判定する工程(ステップS15)と、を備えている。

【0025】

なお、上記第1観察工程では、試料油中の摩耗粒子をフィルタにより分離抽出し、フィルタをそのまま顕微赤外分光装置にセットし、フィルタ上の摩耗粒子を1個ずつ分析する。ここで、上記すべり軸受(PEEK)では、上記第1観察工程において、図3に示すように、樹脂成分が同定されるとともに、摩耗粒子が観察される。一方、上記すべり軸受(PTFE)では、上記第1観察工程において、図4に示すように、樹脂成分が同定されるとともに、摩耗粒子が観察される。

【0026】

上記すべり軸受(PEEK)では、初期的摩耗粒子として、図5(a)に示すように、最大長さが20μm未満のフレーク状であり、非常に薄い樹脂摩耗粒子が観察される。また、中期的摩耗粒子として、図5(b)(c)に示すように、最大長さが20〜60μmのフレーク状の樹脂摩耗粒子が観測される。さらに、終期的摩耗粒子として、図6(a)(b)に示すように、すべり軸受に含まれる最大長さが20μm前後のカーボンファイバー(補強繊維)からなる棒状の繊維摩耗粒子が観察されたり、図6(c)に示すように、最大長さが60μmを超える大型サイズの樹脂摩耗粒子が観察されたりする。

【0027】

一方、上記すべり軸受(PTFE)では、初期的摩耗粒子として、図7(a)に示すように、最大長さが10μm未満のフレーク状の樹脂摩耗粒子が観察される。また、中期的摩耗粒子として、図7(b)(c)に示すように、最大長さが10〜40μmの若干厚みのある樹脂摩耗粒子が観測される。さらに、終期的摩耗粒子として、図8(a)(b)に示すように、すべり軸受に含まれる最大長さが20〜40μm前後のガラスファイバー(補強繊維)からなる棒状の繊維摩耗粒子が観察されたり、図8(c)に示すように、最大長さが40μmを超える大型サイズの樹脂摩耗粒子が観察されたりする。

【0028】

そして、第2診断処理において、図2に示すように、中期的摩耗粒子の存在が確認されない場合(ステップS12でNo判定)、即ち初期的摩耗粒子のみの存在が確認された場合には、すべり軸受部の潤滑状態が健全(即ち、正常)であると判定する(ステップS13)。一方、中期的摩耗粒子の存在が確認され(ステップS12でYes判定)且つ終期的摩耗粒子の存在が確認されない場合(ステップS15でNo判定)には、すべり軸受部の潤滑状態が要注意である(即ち、すべり軸受部の診断周期の短縮が必要である)と判定する(ステップS16)。さらに、中期的摩耗粒子の存在が確認され(ステップS12でYes判定)且つ終期的摩耗粒子の存在が確認された場合(ステップS15でYes判定)には、すべり軸受部の潤滑状態が異常である(即ち、すべり軸受部の点検実施が必要である)と判定する(ステップS17)。

【0029】

なお、上記第1及び第2診断処理で異なる診断結果となった場合には、一方の診断結果(例えば、悪い方の診断結果)を選択してもよいし、両診断結果に基づいて新たな診断結果をくだすようにしてもよい。

【0030】

(2)実施例の効果

以上より、本実施例のすべり軸受部診断方法によると、潤滑オイル中に繊維摩耗粒子及び終期的樹脂摩耗粒子が含まれている場合に、すべり軸受部の潤滑状態が異常であると判定され、潤滑オイル中に、繊維摩耗粒子及び終期的樹脂摩耗粒子が含まれておらず、且つ、中期的樹脂摩耗粒子が含まれている場合に、すべり軸受部の潤滑状態が要注意であると判定され、潤滑流体中に、繊維摩耗粒子、終期的樹脂摩耗粒子及び中期的樹脂摩耗粒子が含まれておらず、且つ、初期的樹脂摩耗粒子が含まれている場合に、すべり軸受部の潤滑状態が正常であると判定される。このように、摩耗粒子の大きさ及び種類に基づいてすべり軸受部を診断するようにしたので、PEEK又はPTFE製の樹脂摺動材を備えるすべり軸受部を高精度に診断することができる。

【0031】

また、本実施例では、熱分解クロマトグラフィにより分析される潤滑オイル中の樹脂成分濃度に基づいて、樹脂摺動材の摩耗深さDp、及び摩耗深さの時間経過に伴う変化率を示す摩耗速度Wspを算出する工程を備えるので、摩耗深さDpが所定の第1基準値C1を超えた場合に、すべり軸受部の潤滑状態が異常であると判定され、摩耗速度Wspが所定の第2基準値C2を超え、且つ、摩耗深さDpが所定の第3基準値C3以下である場合に、すべり軸受部の潤滑状態が要注意であると判定され、摩耗深さDpが所定の第1基準値C1以下であるか、又は摩耗速度Wspが所定の第2基準値C2以下である場合に、すべり軸受部の潤滑状態が正常であると判定される。これにより、摩耗粒子の大きさ及び種類に加えて、樹脂摺動材の摩耗深さ及び摩耗速度に基づいてすべり軸受部が診断されるので、すべり軸受部を更に高精度に診断できる。

【0032】

さらに、本実施例では、摩耗速度Wspが所定の第2基準値C2を超え、且つ、摩耗深さDpが所定の第3基準値C3を超えた場合に、樹脂摺動材が使用限界を超えていると判定するので、すべり軸受部を更に高精度に診断できる。

【0033】

尚、本発明においては、上記実施例に限られず、目的、用途に応じて本発明の範囲内で種々変更した実施例とすることができる。すなわち、上記実施例では、潤滑対象部としてすべり軸受部を例示したが、これに限定されず、例えば、転がり軸受部、ギヤ部、変圧器における接点切換機構の摺動部等としてもよい。また、上記実施例では、樹脂摺動材としてPEEK又はPTFE製の摺動材を例示したが、これに限定されず、例えば、その他の摺動性に優れた樹脂からなる摺動材としてもよい。さらに、上記実施例では、潤滑流体として潤滑オイルを例示したが、これに限定されず、例えば、グリースやエア等としてもよい。

【0034】

前述の例は単に説明を目的とするものでしかなく、本発明を限定するものと解釈されるものではない。本発明を典型的な実施形態の例を挙げて説明したが、本発明の記述および図示において使用された文言は、限定的な文言ではなく説明的および例示的なものであると理解される。ここで詳述したように、その形態において本発明の範囲または精神から逸脱することなく、添付の特許請求の範囲内で変更が可能である。ここでは、本発明の詳述に特定の構造、材料および実施例を参照したが、本発明をここにおける開示事項に限定することを意図するものではなく、むしろ、本発明は添付の特許請求の範囲内における、機能的に同等の構造、方法、使用の全てに及ぶものとする。

【0035】

本発明は上記で詳述した実施形態に限定されず、本発明の請求項に示した範囲で様々な変形または変更が可能である。

【産業上の利用可能性】

【0036】

樹脂摺動材を備える潤滑対象部を診断する技術として広く利用される。

【符号の説明】

【0037】

S1;樹脂成分濃度の分析工程、S2;摩耗深さの算出工程、S3;摩耗速度の算出工程、S4;第1比較工程、S7;第2比較工程、S8;第3比較工程、S11,S14;摩耗粒子の観察工程。

【特許請求の範囲】

【請求項1】

補強繊維を含む樹脂摺動材を備える潤滑対象部診断方法であって、

潤滑流体中に、前記補強繊維からなる棒状の繊維摩耗粒子が含まれ、且つ、最大長さが所定の数値範囲の上限値を超える終期的樹脂摩耗粒子が含まれている場合に、前記潤滑対象部の潤滑状態が異常であると判定し、

潤滑流体中に、前記繊維摩耗粒子及び前記終期的樹脂摩耗粒子が含まれておらず、且つ、最大長さが前記所定の数値範囲内である中期的樹脂摩耗粒子が含まれている場合に、前記潤滑対象部の潤滑状態が要注意であると判定し、

潤滑流体中に、前記繊維摩耗粒子、前記終期的樹脂摩耗粒子及び前記中期的樹脂摩耗粒子が含まれておらず、且つ、最大長さが前記所定の数値範囲の下限値未満である初期的樹脂摩耗粒子が含まれている場合に、前記潤滑対象部の潤滑状態が正常であると判定することを特徴とする潤滑対象部診断方法。

【請求項2】

熱分解クロマトグラフィにより分析される潤滑流体中の樹脂成分濃度に基づいて、前記樹脂摺動材の摩耗深さ(Dp)、及び該摩耗深さの時間経過に伴う変化率を示す摩耗速度(Wsp)を算出する工程を備え、

前記摩耗深さ(Dp)が所定の第1基準値(C1)を超えた場合に、前記潤滑対象部の潤滑状態が異常であると判定し、

前記摩耗速度(Wsp)が所定の第2基準値(C2)を超え、且つ、前記摩耗深さ(Dp)が前記所定の第1基準値より小さな所定の第3基準値(C3)以下である場合に、前記潤滑対象部の潤滑状態が要注意であると判定し、

前記摩耗深さ(Dp)が前記所定の第1基準値(C1)以下であるか、又は前記摩耗速度(Wsp)が前記所定の第2基準値(C2)以下である場合に、前記潤滑対象部の潤滑状態が正常であると判定する請求項1記載の潤滑対象部診断方法。

【請求項3】

前記摩耗速度(Wsp)が前記所定の第2基準値(C2)を超え、且つ、前記摩耗深さ(Dp)が前記所定の第3基準値(C3)を超えた場合に、前記樹脂摺動材が使用限界を超えていると判定する請求項2記載の潤滑対象部診断方法。

【請求項1】

補強繊維を含む樹脂摺動材を備える潤滑対象部診断方法であって、

潤滑流体中に、前記補強繊維からなる棒状の繊維摩耗粒子が含まれ、且つ、最大長さが所定の数値範囲の上限値を超える終期的樹脂摩耗粒子が含まれている場合に、前記潤滑対象部の潤滑状態が異常であると判定し、

潤滑流体中に、前記繊維摩耗粒子及び前記終期的樹脂摩耗粒子が含まれておらず、且つ、最大長さが前記所定の数値範囲内である中期的樹脂摩耗粒子が含まれている場合に、前記潤滑対象部の潤滑状態が要注意であると判定し、

潤滑流体中に、前記繊維摩耗粒子、前記終期的樹脂摩耗粒子及び前記中期的樹脂摩耗粒子が含まれておらず、且つ、最大長さが前記所定の数値範囲の下限値未満である初期的樹脂摩耗粒子が含まれている場合に、前記潤滑対象部の潤滑状態が正常であると判定することを特徴とする潤滑対象部診断方法。

【請求項2】

熱分解クロマトグラフィにより分析される潤滑流体中の樹脂成分濃度に基づいて、前記樹脂摺動材の摩耗深さ(Dp)、及び該摩耗深さの時間経過に伴う変化率を示す摩耗速度(Wsp)を算出する工程を備え、

前記摩耗深さ(Dp)が所定の第1基準値(C1)を超えた場合に、前記潤滑対象部の潤滑状態が異常であると判定し、

前記摩耗速度(Wsp)が所定の第2基準値(C2)を超え、且つ、前記摩耗深さ(Dp)が前記所定の第1基準値より小さな所定の第3基準値(C3)以下である場合に、前記潤滑対象部の潤滑状態が要注意であると判定し、

前記摩耗深さ(Dp)が前記所定の第1基準値(C1)以下であるか、又は前記摩耗速度(Wsp)が前記所定の第2基準値(C2)以下である場合に、前記潤滑対象部の潤滑状態が正常であると判定する請求項1記載の潤滑対象部診断方法。

【請求項3】

前記摩耗速度(Wsp)が前記所定の第2基準値(C2)を超え、且つ、前記摩耗深さ(Dp)が前記所定の第3基準値(C3)を超えた場合に、前記樹脂摺動材が使用限界を超えていると判定する請求項2記載の潤滑対象部診断方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−36942(P2013−36942A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−175358(P2011−175358)

【出願日】平成23年8月10日(2011.8.10)

【出願人】(501016995)トライボテックス株式会社 (9)

【出願人】(000217686)電源開発株式会社 (207)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月10日(2011.8.10)

【出願人】(501016995)トライボテックス株式会社 (9)

【出願人】(000217686)電源開発株式会社 (207)

[ Back to top ]