潤滑性を有する部品およびその製造方法

【課題】潤滑性を有する部品及びその製造方法において、湿潤時に潤滑性を安定して発現することが可能な高耐久性を備えるようにする。

【解決手段】少なくとも表面が多孔質高分子材料で形成された多孔質層2と、多孔質層2の孔の内部を含む表面に、多孔質層2の表面の臨界表面張力より小さい表面張力を有する溶媒に親水性高分子を混合した塗布溶液を塗布した後、親水性高分子を架橋することにより形成された親水性潤滑層3とを備える。

【解決手段】少なくとも表面が多孔質高分子材料で形成された多孔質層2と、多孔質層2の孔の内部を含む表面に、多孔質層2の表面の臨界表面張力より小さい表面張力を有する溶媒に親水性高分子を混合した塗布溶液を塗布した後、親水性高分子を架橋することにより形成された親水性潤滑層3とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、潤滑性を有する部品およびその製造方法に関する。例えば、多孔質を有する樹脂またはエラストマーの表面に潤滑性が与えられた潤滑性を有する部品およびその製造方法に関するものである。

【背景技術】

【0002】

従来より、樹脂やエラストマー表面に潤滑性を与える方法として、様々な手法が検討されている。特に近年では、疎水性である樹脂表面にハイドロゲル層を形成し、湿潤時に潤滑性を与える方法が研究されている。

一方、多孔質材料にハイドロゲル層を形成し、潤滑性を得る方法も研究されている。例えば特許文献1には、合成樹脂からなるカテーテル外周に多孔質ポリウレタン層を形成し、更にその外周をポリビニルアルコールからなるハイドロゲル層を形成することにより、多孔質層とハイドロゲル層とをアンカー効果で接合する方法が開示されている。

この技術はポリウレタンに限られたものであるが、より多様な各種素材への適用や、使用時の耐久性向上が望まれている。

【特許文献1】特公平8−17808号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、一般に樹脂表面は疎水性を有するため、接着性が低い材料が多く、そのままでは樹脂表面に強固に密着したハイドロゲル層を形成することは難しい。また、特許文献1に開示された方法をポリウレタン以外の樹脂に適用しようとした場合、樹脂の臨界表面張力が低いため、表面張力の大きいハイドロゲル水溶液を多孔質基材の孔の内部に効果的に含浸させようとすると、水溶液をはじいてしまう。その為、孔の内部に充分に含浸させることができない。従って、ハイドロゲル層は表面に付着しているだけの状態となりアンカー効果は発現せず、耐久性が得られないという問題が発生する。耐久性の低い潤滑表面を有する成形品は、使用中に潤滑性が変化し使い勝手が悪い、剥離した潤滑材料が不純物として残留する等の問題が発生するおそれがある。

【0004】

本発明はかかる問題点に鑑みてなされたもので、湿潤時に潤滑性を安定して発現することが可能な高耐久性の潤滑性を有する部品及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記の課題を解決するために、本発明の潤滑性を有する部品は、少なくとも表面が多孔質高分子材料で形成された多孔質層と、該多孔質層の孔の内部を含む表面に、該表面の臨界表面張力より小さい表面張力を有する溶媒に親水性高分子を混合した塗布溶液を塗布した後、前記親水性高分子を架橋することにより形成された親水潤滑性高分子層と、を備える。

本発明によれば、親水性高分子を架橋する前の塗布溶液の溶媒の表面張力が、多孔質層の孔の内部を含む表面の臨界表面張力より小さいため、毛細管現象が発生し、多孔質層の微細な孔内にまで塗布溶液が入り込む。この状態で親水性高分子を架橋させることにより、多孔質部分と親水潤滑性高分子層が絡みあった状態で固定される。したがって、親水潤滑性高分子層と、多孔質層が物理的に強固に結合される。

【0006】

ここで、本発明における多孔質高分子材料で形成された多孔質層は、樹脂またはエラストマー、あるいは、それらが混合された材料によって形成されてなるものである。したがって、樹脂、エラストマーは、単一の材料に限られるものではなく、他のエラストマーとのブレンド、あるいはハードセグメントとしての樹脂とエラストマー、例えばオレフィン樹脂とスチレン系エラストマー、ウレタン系エラストマー、エステル系エラストマー等とのブレンド等であっても良い。また、その形成方法は、一般的な樹脂成形法によっても構わない。

【0007】

また、本発明における親水性高分子とは、水系溶媒と親和性を呈する物質のことであり、特に種類、分子量は限定されない。また、まったく架橋していなくても、溶媒と混合することにより塗布溶液として使用できる程度に架橋してある状態のものでも良い。

また、親水潤滑性高分子層を構成する親水潤滑性高分子とは、上記親水性高分子を水系溶媒に対して容易に溶解しない程度以上に架橋した状態のものを指しており、内部に水系溶媒を保持することにより表面潤滑性を発揮する物質、あるいは内部に水を保持した状態で、一部が徐々に溶解することにより、潤滑剤として作用する物質と定義する。

内部に水を保持した状態で、一部が徐々に溶解するとは、難水溶性あるいは水不溶性と水溶性が矛盾した性質にも思えるが、例えば、親水性高分子総量の半分から3/4程度を架橋した状態とし、残りを架橋していない状態にすれば上記のような性質を持つこととなる。

【0008】

また、本発明の潤滑性を有する部品は、前記親水性高分子が、ポリビニルアルコール、ポリエチレングリコール、ポリビニルピロリドン、およびメチルビニルエーテル−無水マレイン酸共重合体から選ばれる少なくとも1種類以上で構成されていることが好ましい。

この場合、これらの親水性高分子は比較的安価で入手しやすく、また湿潤時の潤滑性にも優れるため望ましい。特にポリビニルアルコール、ポリビニルピロリドン、メチルビニルエーテル−無水マレイン酸共重合体は湿潤時の潤滑性に非常に優れるため望ましく、更にいえば、メチルビニルエーテル−無水マレイン酸とポリビニルアルコールを組み合わせると、いずれも湿潤時に潤滑性を有する高分子であり、なおかつ相互に架橋することが可能となり特別な架橋剤が不要となるため、より好ましい。

【0009】

また、本発明の潤滑性を有する部品は、前記塗布溶液の溶媒の表面張力が、18mN/m以上かつ40mN/m以下であることが好ましい。

この場合、親水性高分子を架橋する前の塗布溶液の溶媒の表面張力を40mN/m以下とすることにより、汎用的に使用される樹脂、例えばナイロン66やポリカーボネート、ポリエチレンテレフタレート等の臨界表面張力を下回るため、多くの樹脂で請求項1と同様の作用を発現させることが可能となる。

また、溶媒の表面張力を18mN/m未満としても重大な不具合を生じるわけではないが、ほとんどの溶剤の表面張力は18mN/m以上であるため、あまり現実的ではない。

一方、塗布溶液の溶媒の表面張力の上限を27mN/m以下とすると、より物理特性や化学的特性に優れた樹脂、例えばポリエチレン、ポリプロピレンといったオレフィン樹脂や、ポリスチレン、ナイロン6等の臨界表面張力をも下回るため、より多くの樹脂で請求項1と同様の作用を発現させることが可能となるため望ましい。

具体的な溶媒としては特に限定されるものではないが、例えば少なくともアセトン、エタノールのうちいずれか1種類を含む溶媒を使用すると、両者の表面張力は22mN/m〜24mN/mと低いことから多様な材料に対する浸透力が高い上に、幅広い親水性高分子を溶解できるため、さまざまな多孔質材料、親水性高分子材料を適用することが可能となる。また、入手性、価格といった点でも使用しやすいため望ましい。

【0010】

また、本発明の潤滑性を有する部品は、前記孔の内部を含む表面が、親水基が導入された活性化処理層を有することが好ましい。

この場合、親水基が導入された活性化処理層は表面自由エネルギーが増加しており、すなわち臨界表面張力が増大した状態となっている。その為、より表面張力の高い塗布溶液であっても、毛細管現象を発現させることが可能となり、さまざまな溶媒材料を適用することが可能となる。

さらに、活性化処理層の上に親水性高分子層が形成されると、親水性高分子は親水基を有する表面と強固な結合を形成し、より強力に密着することが可能となる。

なお、親水基が導入された活性化処理層とは、例えば、コロナ放電処理やプラズマ処理等の何らかの手段により、水酸基やカルボキシル基といった親水基が導入された表面のことである。

【0011】

また、本発明の潤滑性を有する部品は、前記多孔質層が、オレフィン、ポリエステル、およびポリアミドのうち少なくともいずれかを含むことが好ましい。

この場合、多孔質層に、オレフィン、ポリエステル、およびポリアミドのうち少なくともいずれかを含むことにより、硬さ、弾力性といった物理特性や耐薬品性、加工性、コストといった点から目的に応じたバランスに優れた部品を得ることが可能となる。

【0012】

また、本発明の潤滑性を有する部品は、前記多孔質層が、基材上に形成されてなることが好ましい。

この場合、多孔質層が、基材上に形成されてなるので、多孔質化が困難な基材、例えば、金属基材等に対しても、多孔質層を介して親水潤滑性を付与することができる。

層形成の手段は特に限定されるものではないが、押し出し成形等による被覆が簡便であるため望ましい。

【0013】

本発明の潤滑性を有する部品の製造方法は、少なくとも表面が多孔質高分子材料で形成された多孔質層の表面に潤滑性を付与した潤滑性を有する部品の製造方法であって、親水性高分子と、前記多孔質層の孔の内部を含む表面の臨界表面張力より小さい表面張力を有する溶媒とを混合して塗布溶液を形成する塗布溶液混合工程と、前記塗布溶液を前記多孔質層に塗布し、前記表面を形成する前記孔の内部にまで含浸させる塗布工程と、前記多孔質層の表面に塗布された前記塗布溶液中の前記親水性高分子を架橋する架橋工程と、を備えた方法とする。

本発明によれば、塗布溶液混合工程において、親水性高分子と、少なくとも表面が多孔質高分子材料で形成された多孔質層の孔の内部を含む表面の臨界表面張力より小さい表面張力を有する溶媒とを混合することにより、孔の内部を含む多孔質層表面の臨界表面張力よりも小さい表面張力を有する塗布溶液を得ることができる。

次に、塗布工程において、多孔質層の表面に、塗布溶液を塗布し、塗布溶液を多孔質層の表面に接触させると、毛細管現象が発生し、塗布溶液が容易に表面の孔の内部に充填される。

その後、架橋工程において、塗布溶液の親水性高分子を架橋することにより、孔と親水潤滑性高分子が絡みあった状態で固定される。したがって、親水潤滑性高分子と多孔質層とが物理的に強固に結合される。

【0014】

また、本発明の潤滑性を有する部品の製造方法は、前記塗布工程に先立ち、前記多孔質層の前記孔の内部を含む表面を活性化する活性化工程を備えることが好ましい。

ここで、表面を活性化する活性化工程とは、例えば、薬液処理やプラズマ処理といった何らかの手段により、表面に水酸基やカルボキシル基といった親水基を導入する工程のことである。

この場合、活性化工程により形成される、親水基が導入された活性化処理層は表面自由エネルギーが増加しており、すなわち臨界表面張力が増大した状態となっている。その為、より表面張力の高い溶液であっても、毛細管現象を発現させることが可能となり、さまざまな溶媒材料を適用することが可能となる。

さらに、活性化処理層の上に親水潤滑性高分子層が形成されると、親水潤滑性高分子層は親水基を有する表面と強固な結合を形成し、より強力に密着することが可能となる。

【0015】

また、本発明の潤滑性を有する部品の製造方法は、前記活性化工程が、コロナ放電処理、低圧水銀灯による紫外線照射、エキシマランプによる紫外線照射、エキシマレーザ照射、プラズマ照射、およびオゾン処理から選ばれる少なくとも1種類以上の手段を用いて行われることが好ましい。

この場合、活性化工程としてコロナ放電処理、低圧水銀灯による紫外線照射、エキシマランプによる紫外線照射、エキシマレーザ照射、プラズマ照射、およびオゾン処理から選ばれる1種類、あるいはそれらを複数組み合わせて適用することにより、より簡便に活性化が行うことができる。中でも、コロナ放電処理を使用すると、放電条件により表面にマイクロクラックが形成され、親水性高分子層とのマイクロアンカー効果も期待できるため望ましく、更に言えば、いずれの処理もオゾンガスを併用すると、ガスが孔の内部に入り込むため、孔の内部の活性化がより効率的に行えるため好ましい。この時、オゾンガスは別途生成させたガスで処理を行っても良く、あるいは紫外線、プラズマ、コロナ放電等で生成したオゾンを強制排気せず、一定時間封じることでも同様の作用を発生させることが可能である。

【発明の効果】

【0016】

本発明の潤滑性を有する部品によれば、親水性高分子が多孔質層表面の孔の内部にまで入り込んだ状態で架橋し、固定された親水潤滑性高分子層を備えるので、親水潤滑性高分子層と多孔質層の高分子材料とが物理的に強固に結合されることから、優れた耐久性を備えることができるという効果を奏する。

【発明を実施するための最良の形態】

【0017】

以下では、本発明の実施形態について添付図面を参照して説明する。すべての図面において、実施形態が異なる場合であっても、同一または相当する部材には同一の符号を付し、共通する説明は省略する。

[第1の実施形態]

本発明の第1の実施形態に係る潤滑性を有する部品について説明する。

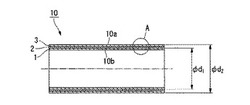

図1は、本発明の第1の実施形態に係る潤滑性を有する部品の概略構成を示す模式的な断面図である。図2は、図1のA部の詳細構成を示す模式断面図である。

【0018】

本実施形態の潤滑性チューブ10(潤滑性を有する部品)は、図1に示すように、チューブ内面10b側から、基材1、多孔質層2、親水性潤滑層3(親水潤滑性高分子層)が略この順に積層され、チューブ表面10aが、親水性潤滑層3によって被覆されてなる管部材である。潤滑性チューブ10の外径φd2は、本実施形態では12mmとしている。

【0019】

基材1は、多孔質層2を表面に形成できる部材であればどのような材質からなっていてもよく、表面に孔を有しない部材であっても好適に用いることができる。そのため、多孔質化が困難な金属基材等を採用することができる。

本実施形態では、外径φd1=10mm、長さ2m、メッシュ0.5のSUSメッシュ基材を採用している。なお、図1、2は模式図のため基材1のメッシュ形状は図示を省略している(以下も同様)。

【0020】

多孔質層2は、基材1の外表面上に層厚t=0.7mmで形成された多孔質ポリアミド系エラストマー層からなる。

多孔質層2は、多数の孔4を備えており、少なくとも層表面2aの近傍に形成された孔4は、層表面2aに貫通しており、孔4の内部が、層表面2aと連続して、孔内表面2bを形成している。

基材1、多孔質層2は、多孔質エラストマー被覆チューブ12(図3を参照)を構成している。

【0021】

親水性潤滑層3は、架橋および親水性処理が施されたメチルビニルエーテル−無水マレイン酸共重合体(VEMA)(商品名 GantrezAN−169;ISP社製)とヒドロキシプロピルセルロース(商品名 セルニー;日本曹達(株)製)が、多孔質層2の層表面2a、孔内表面2bを覆う層状に設けられたものである。

このため、湿潤時には、親水性潤滑層3が潤滑性を呈し、これにより潤滑性チューブ10のチューブ表面10aが潤滑性を有するものである。

【0022】

次に、潤滑性チューブ10の製造方法について説明する。

図3(a)、(b)は、本発明の第1の実施形態に係る潤滑性を有する部品の製造方法を説明する模式的な工程説明図である。

本製造方法は、基材1の表面に多孔質層2を形成する多孔質層形成工程と、親水性潤滑層3を形成するための塗布溶液を形成する塗布溶液混合工程と、塗布溶液を多孔質層2に塗布する塗布工程と、塗布された塗布溶液中の親水性高分子を架橋する架橋工程とを備える。

【0023】

まず、本実施形態の多孔質層形成工程では、ポリアミド系エラストマー(臨界表面張力約46mN/m〜50mN/m:同材質の平板サンプル上での濡れ指数標準液による実測値)中に、ペンタエリスリトール(和光純薬工業(株)製)を体積比7:3となるように均一に混合し、ペレット化する。

このペレットをφ10mm、長さ2mの管状のSUSメッシュからなる基材1の外周面に押し出し成形し、ポリアミド系エラストマー被覆層を形成する。

その後、エタノール中で洗浄する事により、ペンタエリスリトールを溶出させ、ポリアミド系エラストマー層を多孔質化し、図3(a)に示すように、多孔質層2を形成し、多孔質エラストマー被覆チューブ12を得る。

この際、ペンタエリスリトールは水でも可溶であるが、やはり表面張力の高さから、充分に洗浄、溶出できない可能性があるため、エタノール(表面張力約22mN/m 20℃)等の、基材1にダメージを与えず、かつ基材1よりも表面張力が低い溶剤を用いることが望ましい。

以上で、多孔質層形成工程が終了する。

【0024】

次に、塗布溶液混合工程では、VEMAとヒドロキシプロピルセルロースとを重量比で98:2の割合で混合して、親水性高分子5Aとし、溶媒5Bとしてアセトンを用い、これらを混合して、固形分が1重量%となるようにアセトン溶液を調製し、常温で15分間以上攪拌した後に、60℃の温水を固形分の50重量%添加することにより、コート液5(塗布溶液)を作製する。

【0025】

次に、塗布工程では、図3(b)に示すように、多孔質エラストマー被覆チューブ12にコート液5を塗布する。この場合、溶媒5Bであるアセトンの表面張力は約24mN/m(20℃)で、多孔質層2の臨界表面張力より小さいため、コート液5は、孔4内に容易に含浸される。本実施形態では、多孔質エラストマー被覆チューブ12をコート液5に、常温で1〜5分間浸漬することで、コート液5を孔4内に良好に含浸させることができている。

そして、コート液5から多孔質エラストマー被覆チューブ12を引き上げた後、60℃で60分間乾燥させる。

以上で塗布工程が終了する。

【0026】

次に、架橋工程では、コート液5が塗布された多孔質エラストマー被覆チューブ12を、60℃の温水中に60分間浸漬後、60℃で12時間乾燥させることにより、架橋と親水化処理を同時に行い、親水性潤滑層3を形成する。

このような架橋工程の加工条件は、親水性高分子5Aを水系溶媒に対して容易に溶解しない程度以上に架橋した状態とする条件となっている。これにより、親水性高分子5Aが、内部に水系溶媒を保持することにより表面潤滑性を発揮する物質、あるいは内部に水を保持した状態で、一部が徐々に溶解することにより潤滑剤として作用する、親水潤滑性高分子を構成することができる。例えば、親水性高分子総量の半分から3/4程度を架橋した状態とし、残りを架橋していない状態にすれば上記のような性質を持つこととなる。

このようにして、図1、2に示す潤滑性チューブ10が製造される。

【0027】

潤滑性チューブ10の性能を比較評価するため、以下のようにして、比較例の潤滑性チューブ13を作製した。

図4は、本発明の第1の実施形態に係る潤滑性を有する部品と比較評価するための比較例の構成を示す模式断面図である。

【0028】

まず、VEMAとポリビニルアルコール(PVA:和光純薬工業(株)製)を重量比9:1で混合したものを、溶媒に蒸留水(表面張力約72mN/m 常温、約66mN/m 60℃)を使用して、60℃の温水中で60分間攪拌、溶解し、1重量%水溶液となるように調製したコート液7を作製した。このコート液7中に、潤滑性チューブ10と同様の多孔質エラストマー被覆チューブ12を60分間浸漬し、引き上げた後、60℃で60分間乾燥させた。さらに60℃の温水中に60分間浸漬後、60℃で12時間乾燥させることにより、架橋と親水化処理を同時に行い、親水性潤滑層6を形成し、比較例の潤滑性チューブ13を作製した。潤滑性チューブ13の外径は、潤滑性チューブ10と同様、φ12mmとした。

【0029】

潤滑性チューブ10、13の評価方法と評価結果について説明する。

図5は、本発明の第1の実施形態に係る潤滑性を有する部品の評価方法を示す模式説明図である。

【0030】

作製したサンプルの評価は、図5に示すような評価機にて、湾曲して配置したガイドチューブ9内に潤滑性チューブ10、13を挿脱し、挿脱に要する力量をフォースゲージ8(イマダ製:DPS−2)にて測定することにより行った。

測定条件は、挿脱距離300mm、速度50mm/秒、挿脱回数30回である。また、ガイドチューブ9の湾曲半径Rは、R=100mm、ガイドチューブ9の内径φDは15mmである。また、ガイドチューブ9内は水で濡らして湿潤環境としてある。

【0031】

本実施形態の潤滑性チューブ10を水にぬらした状態で評価機にセットし、挿脱力量を測定したところ、約1.96N(約200gf)の力量で挿脱が可能であり、30回挿脱後も力量に大きな変化は見られなかった。

一方、比較例の潤滑性チューブ13を水にぬらした状態で評価機にセットし、挿脱力量を測定したところ、約2.45N(約250gf)の力量で挿脱が可能であったが、5回挿脱を行ったところで、急に挿脱抵抗が大きくなり、挿入不可能となった。表面を観察すると、親水性潤滑層6の脱落と思われる現象が認められた。

これは、潤滑性チューブ13に用いた塗布溶液7の溶媒には、表面張力が多孔質層2の臨界表面張力より大きい蒸留水を用いているため、塗布溶液7の孔4への含浸が良好に行われず、図4に模式的に示すように、潤滑性チューブ13の親水性潤滑層6は多孔質層2の表面に付着しているだけであり、孔4内には充分に入り込んでいないためであると考えられる。

【0032】

このように、本実施形態の潤滑性チューブ10によれば、アセトン溶液によるコート液5の表面張力は、多孔質層2を形成するエラストマーの臨界表面張力よりも小さいため、毛細管現象によりコート液5が孔4の内部に容易に浸入する。この状態で架橋されることにより、親水性高分子5Aの架橋したVEMAが多孔質層2の多孔質部分と物理的に固定化され、多孔質層2に強固に固定された親水性潤滑層3が得られる。

この結果、潤滑性チューブ10は、湿潤時に、長時間潤滑性を維持することができ、高い耐久性が得られる。このため、例えば、医療用機器、器具など体内の湿潤環境で使用する部品として好適となる。

【0033】

[第2の実施形態]

本発明の第2の実施形態に係る潤滑性を有する部品について説明する。

図6は、本発明の第2の実施形態に係る潤滑性を有する部品の概略構成を示す模式的な断面図である。図7は、図6のB部の詳細構成を示す模式断面図である。

【0034】

本実施形態の潤滑性チューブ20(潤滑性を有する部品)は、図6、7に示すように、上記第1の実施形態の潤滑性チューブ10の多孔質エラストマー被覆チューブ12に代えて、多孔質エラストマーチューブ23(多孔質層)を備えたものである。なお、多孔質エラストマーチューブ23の外周面は、第1の実施形態と同様の親水性潤滑層3に被覆されている。

以下、上記第1の実施形態と異なる点を中心に説明する。

【0035】

多孔質エラストマーチューブ23は、チューブ外径φd3=2.0mm、層厚T=0.4mmのポリエステル系エラストマーで成形された管部材である。

多孔質エラストマーチューブ23の層厚方向の構成は、チューブ内面20b側から、ポリエステル系エラストマーの中実体からなる基層部21、ポリエステル系エラストマーが多孔質化されてなり多数の孔4を有する多孔質部22が形成され、多孔質部22の表面に活性化処理層11が形成されている。

多孔質部22は、多孔質エラストマーチューブ23のチューブ表面20a側の層表面23aから厚さT1(ただし、T1<T)の範囲に形成されている。そして、少なくとも層表面23aの近傍に形成された孔4は、層表面23aに貫通しており、孔4の内部が、層表面23aと連続する孔内表面23bを形成している。

活性化処理層11は、多孔質エラストマーチューブ23の層表面23aおよび孔内表面23bからなる表面を活性化してなる層であり、具体的には、多孔質エラストマーチューブ23の表面に、水酸基やカルボキシル基といった親水基が導入されたものである。活性化処理層11を形成する処理手段は特に限定されない。例えば、コロナ放電処理やプラズマ処理等の手段を採用することができる。

【0036】

ここで、活性化処理層11を除く多孔質エラストマーチューブ23は、層表面23a側が潤滑性を付与する多孔質層を構成しており、多孔質層が、基材などに形成されることなく、単体で形成された場合の例となっている。

【0037】

このような構成により、潤滑性チューブ20における親水性潤滑層3は、活性化処理層11を介して、多孔質部22に固定される。そのため、上記第1の実施形態と同様に、湿潤時には、親水性潤滑層3が潤滑性を呈し、潤滑性チューブ20のチューブ表面20aが潤滑性を有するものである。

【0038】

次に、潤滑性チューブ20の製造方法について説明する。

図8(a)、(b)は、本発明の第2の実施形態に係る潤滑性を有する部品の製造方法を説明する模式的な工程説明図である。

本製造方法は、多孔質層として、活性化処理層11を除く多孔質エラストマーチューブ23を成形する多孔質層形成工程と、多孔質層の表面に活性化処理層11を形成する活性化工程と、親水性潤滑層3を形成するための塗布溶液を形成する塗布溶液混合工程と、塗布溶液を多孔質部22に塗布する塗布工程と、塗布された塗布溶液中の親水性高分子を架橋する架橋工程とを備える。

ここで、塗布溶液混合工程、塗布工程、および架橋工程とは、第1の実施形態と同様の工程である。

【0039】

まず、本実施形態の多孔質層形成工程では、ポリエステル系エラストマー(臨界表面張力約35mN/m〜40mN/m:同材質の平板サンプル上での濡れ指数標準液による実測値)中に、ペンタエリスリトール(和光純薬工業(株)製)を体積比7:3となるように均一に混合し、ペレット化する。

このペレットをφd3=2mm、長さ3mのチューブ形状に押し出し成形し、ポリエステル系エラストマーによるチューブ部材を形成する。その後、このチューブ部材をエタノール中で洗浄することにより、ペンタエリスリトールを溶出させ、チューブ部材の表面のポリエステル系エラストマーを多孔質化し、基層部21と多孔質部22とからなる多孔質エラストマーチューブ23を得る。

【0040】

次に、活性化工程では、多孔質層形成工程で得られた多孔質エラストマーチューブ23の多孔質部22側の表面に、紫外線照射を施し、活性化処理層11を形成する。本実施形態では、例えば、ランプ電力150W(=25W×6本)、照射面積250mm角(従って単位面積当たりランプ電力0.24W/cm2)の低圧水銀ランプ(バッチ式紫外線照射装置 OC−2506;岩崎電気(株)製)を用い、照射条件は距離10mm、照射時間5分としている。

紫外線照射中は発生するオゾンを排気せずに、オゾン処理を併用し、処理後にオゾン排気を行っている。

この照射条件で同材質の平板を紫外線照射処理した際の臨界表面張力は72mN/m以上であった。

親水基が導入された活性化処理層は表面自由エネルギーが増加しており、すなわち臨界表面張力が増大した状態となっている。

このようにして、層表面23a、孔内表面23b上に、活性化処理層11が形成され、図8(a)に示すような多孔質エラストマーチューブ23が得られる。

【0041】

次に、上記第1の実施形態と同様の塗布溶液混合工程を行って、コート液5を作製し、コート液5を用いて、多孔質エラストマーチューブ23に対して上記第1の実施形態と同様の塗布工程を行う。すなわち、コート液5中に、多孔質エラストマーチューブ23を1〜5分間浸漬し、引き上げた後、60℃で60分間乾燥させる。このとき、活性化処理層11によって孔内表面23bを含む多孔質エラストマーチューブ23の表面の臨界表面張力が増大されているため、コート液5の表面張力より格段に大きくなっている。その結果、毛細管現象が発現され、図8(b)に示すように、コート液5が、孔4内にも容易に充填させることができる。

このため、溶媒5Bとして、多孔質層の臨界表面張力より表面張力が大きな溶媒、あるいは表面張力が小さいとしても臨界表面張力との差が少ない溶媒であっても、採用することができるので、さまざまな溶媒材料を適用することが可能となる。そのため、親水性高分子5Aや溶媒5Bの選択範囲が広がり製作が容易となる。

次に、架橋工程では、コート液5が塗布された多孔質エラストマーチューブ23を、さらに60℃の温水中に60分間浸漬後、60℃で12時間乾燥させることにより、架橋と親水化処理を同時に行い、親水性潤滑層3を形成し、図6、7に示すような潤滑性チューブ20が作製される。

【0042】

潤滑性チューブ20の評価方法と評価結果について説明する。

作製したサンプルの評価は、図5に示す評価機にて、第1の実施形態の評価と同様にして、挿脱する力量を測定することにより行った。

ただし、潤滑性チューブ20の構成、形状に対応して、ガイドチューブ9の湾曲半径Rは、R=50mm、ガイドチューブ9の内径φDは4.2mmである。また、測定条件は、挿脱距離500mm、速度200mm/秒、挿脱回数100回とした。

本実施形態の潤滑性チューブ20を水にぬらした状態で評価機にセットし、挿脱力量を測定したところ、約0.49N(約50gf)の力量で挿脱が可能であり、挿脱100回後においても、挿脱力量に大きな変化は見られなかった。

【0043】

次に、本実施形態の変形例について説明する。

本変形例の潤滑性チューブ30(潤滑性を有する部品)は、図6、7に示すように、上記第2の実施形態の多孔質エラストマーチューブ23に代えて、オレフィン系エラストマーからなる多孔質エラストマーチューブ33を備える。

多孔質エラストマーチューブ33は、多孔質エラストマーチューブ23と材質のみが異なるもので、外形状や層構成は、多孔質エラストマーチューブ23と同様である。

ただし、本変形例では、活性化処理として、コロナ放電処理を採用しており、活性化処理層11に代えて、コロナ放電処理された活性化処理層31を備える。

【0044】

このような潤滑性チューブ30の製造方法は、上記第2の実施形態と略同様であり、多孔質層として、活性化処理層31を除く多孔質エラストマーチューブ33を成形する多孔質層形成工程と、多孔質層の表面に活性化処理層31を形成する活性化工程と、親水性潤滑層3を形成するための塗布溶液を形成する塗布溶液混合工程と、塗布溶液を多孔質部22に塗布する塗布工程と、塗布された塗布溶液中の親水性高分子を架橋する架橋工程とを備える。以下、上記第2の実施形態と異なる点を中心に説明する。

【0045】

まず、本変形例の多孔質層形成工程では、オレフィン系エラストマー(臨界表面張力約30mN/m〜35mN/m:同材質の平板サンプル上での濡れ指数標準液による実測値)中にペンタエリスリトール(和光純薬工業(株)製)を体積比7:3となるように均一に混合し、ペレット化する。

このペレットをφd3=2mm、長さ3mのチューブ形状に押し出し成形し、オレフィン系エラストマーによるチューブ部材を形成する。その後、このチューブ部材をエタノール中で洗浄することにより、ペンタエリスリトールを溶出させ、チューブ部材の表面のオレフィン系エラストマーを多孔質化し、基層部21と多孔質部22とからなる多孔質エラストマーチューブ33を得る。

【0046】

次に、活性化工程では、多孔質エラストマーチューブ33の表面に、大気中においてコロナ放電処理を施し、活性化処理層31を形成する。本変形例のコロナ放電処理は、コロナ放電装置(CoronaGenerator ModelHV05−2;Tantec社製)を用い、コロナ放電処理条件は、処理電力100W、処理時間30秒/100mmとしている。

この処理条件で同材質の平板をコロナ放電処理した際の表面張力は46mN/m〜50mN/mであった。

このようにして、層表面23a、孔内表面23b上に、活性化処理層31が形成され、図8(a)に示すような多孔質エラストマーチューブ33が得られる。

【0047】

そして、上記第2の実施形態と同様に、塗布溶液混合工程、塗布工程、架橋工程を行うことで、図7に示すような潤滑性チューブ30が作製される。

【0048】

このような潤滑性チューブ30の挿脱力量を上記第2の実施形態と同様の評価機、測定条件で、測定したところ、約0.588N(約60gf)の力量で挿脱可能であった。また、挿脱100回後においても、挿脱力量に大きな変化は見られなかった。

【0049】

このように、本実施形態および変形例の潤滑性チューブ20、30によれば、ポリエステルやオレフィン表面に紫外線照射処理やコロナ放電処理等を行うことにより、表面の親水基である水酸基やカルボキシル基が供給され、表面は親水性に改質される。親水性に改質された表面は表面自由エネルギーが増大するため、水のように表面張力が高い液体でも良く濡れるようになり、浸透しやすくなる。また、親水性高分子と強固な結合を形成できるようになり密着力が向上する。

そして、このような活性化処理層11、31を形成することにより、水のように表面張力の高い溶液や、オレフィンのように密着性の悪い樹脂に対しても、親水性潤滑層が容易に脱落することがなく、簡便に安定した潤滑性を得ることができる。

【0050】

なお、上記の説明では、高分子材料からなる多孔質層がポリアミド系エラストマー、ポリエステル系エラストマー、オレフィン系エラストマーからなる場合の例で説明したが、高分子材料は、他の材質であってもよい。例えば、スチレン系エラストマー、ウレタン系エラストマー、エステル系エラストマー等であってもよい。また、高分子材料はエラストマーとは限定されず、ポリアミド樹脂、ポリエステル樹脂、オレフィン樹脂、スチレン樹脂、ウレタン樹脂、エステル樹脂などの樹脂や、これらの樹脂と適宜のエラストマーがブレンドされた高分子材料からなっていてもよい。また、ハードセグメントとしての樹脂とエラストマーからなる構成であってもよい。

また、硬さ、弾力性といった物理特性や耐薬品性、加工性、コストといった点から目的に応じたバランスに優れた部品を得るには、高分子材料は、オレフィン、ポリエステル、およびポリアミドのうち少なくともいずれかを含むことが好ましい。

【0051】

また、上記の説明では、多孔質層の多孔質化の手段として、ペンタエリスリトールの混合、溶出を採用したが、これに限らず、例えば加圧加熱下で樹脂中に二酸化炭素(CO2)等を溶解させた後に成形することで多孔質体を形成する、いわゆる発泡成形法を採用することも可能である。

【0052】

また、上記の説明では、親水性高分子は、VEMAとヒドロキシプロピルセルロースとからなる場合の例で説明したが、親水性高分子の種類は、これに限定されない。例えば、ポリビニルアルコール、ポリエチレングリコール、ポリビニルピロリドン、およびメチルビニルエーテル−無水マレイン酸共重合体から選ばれる少なくとも1種類以上で構成されていてもよい。

【0053】

また、上記の説明では、塗布溶液の溶媒として、アセトンを用いた場合の例で説明したが、溶媒はアセトンに限定されるものではない。多孔質層の臨界表面張力よりも小さい表面張力を有する溶媒であれば、適宜の溶媒を採用することができる。例えば、表面張力が、18mN/m以上かつ40mN/m以下の溶媒が好ましく、特に表面張力が22mN/m〜24mN/mのエタノールや、アセトンとエタノールとの混合物などを好適に採用することができる。

【0054】

また、上記の説明では、活性化工程の活性化処理方法として、紫外線照射、コロナ放電処理を用いた例で説明したが、活性化工程は、表面に水酸基やカルボキシル基といった親水基を導入することができれば、適宜の手段を採用することができる。例えば、エキシマレーザ照射、プラズマ照射、オゾン処理、薬液処理であってもよく、またこれらを1種類以上用いてもよい。また、紫外線処理は、低圧水銀灯によるものでも、エキシマランプによるものでもよい。

【0055】

活性化工程を行うためのそれぞれの処理装置の処理条件としては、処理装置の性能や素材種類、形状、要求する耐久性の程度にもよるため、特に限定されるものではないが、下記条件の範囲で処理すると、熱的影響や改質効果のバランスが取りやすいため、適用可能な素材種類の範囲が広くなり望ましい。

【0056】

例えばコロナ放電を使用する場合は、電極長さ100mm当り出力50W〜300W、放電電極と対向電極間距離が5mm〜50mm、放電電極と基材間距離が1mm〜20mm、照射時間1秒/100mm〜300秒/100mmの範囲で照射すると、放電による大きなダメージを与えずに、効果的にマイクロクラックを形成できる可能性が高いため望ましい。また、放電電極と対向電極間に部品を配置するだけでなく、例えばチューブ形状の部品内部に金属の対向電極を配置しても構わず、さらに、内部に金属部材を有する部品であれば、その金属部材を接地することにより対向電極として使用することも可能である。この場合別体の対向電極は不要となる。

【0057】

また例えば低圧水銀灯による紫外線照射を使用する場合は、単位面積当たりランプ電力0.1W/cm2〜1.1W/cm2、照射距離10mm〜500mm、照射時間1分〜30分の範囲で、照射中はオゾン排気無しで照射すると、種々の素材に対して、対向電極の設置が難しいような立体形状の部品に対しても処理が可能となるため望ましい。

また例えばエキシマランプ照射の場合、波長172nmのキセノンエキシマランプが比較的一般的であり、価格、入手性の点からも望ましい。照射条件としては、出力5mW/cm2〜50mW/cm2、照射距離1mm〜20mm、照射時間5秒〜20分に設定すると、真空紫外線と称されるほど大気、オゾンに吸収されやすい短波長紫外線を効率的に照射することができるため望ましい。また、雰囲気を窒素雰囲気にすると、酸素や生成したオゾンによる吸収を防ぐことができるため、より効率的な照射が可能となる。オゾンの改質作用も併用する場合には、例えば1段階目は窒素雰囲気で照射し、その後、2段階目として酸素雰囲気に置換して照射すると、紫外線が酸素に吸収され、オゾンを発生させるため、真空紫外線照射とオゾン処理両方の作用を発生させることが可能となる。この際、1段階目と2段階目を入れ替えても良い。

【0058】

また例えば、エキシマレーザ照射を使用する場合、波長が193nmのArFエキシマレーザか、波長が248nmのKrFレーザが、分子鎖の切断に有効な光子エネルギーを有し、かつ設備としてもステッパー等での実績もあり、一般化された設備であることから安定稼動が見込めるため望ましい。照射条件としては、照射エネルギー密度2mJ/cm2〜200mJ/cm2、好ましくは5mJ/cm2〜50mJ/cm2にて500〜10000ショット照射すると、熱による影響も少なく、また改質効果も充分に得られるため望ましい。このとき、大気中、あるいは窒素中での照射ではなく、水系溶媒中で照射すると、レーザ照射により水がHとOHに分解され、親水基であるOHを効率的に表面に導入できるため好ましい。

中でも、光源にArFエキシマレーザを使用し、水系溶媒中、炭化水素系溶媒中、あるいは前記溶媒にケイ素(Si)、アルミニウム(Al)、ホウ素(B)を添加した溶液中で、フッ素系樹脂またはフッ素系エラストマー素材に照射を行うと、レーザの光子エネルギー(615kJ/mol)は、主鎖であるC−C結合エネルギー(347kJ/mol)や側鎖のC−F結合エネルギー(535kJ/mol)より高いため、結合が切断、解離する。解離した結合のうち、特にC−F結合はエネルギーが高いため、そのままでは再結合してしまうが、そこに水系溶媒や炭化水素系溶媒が存在すると、水系溶媒中の水がHとOH(結合エネルギー464kJ/mol)に、炭化水素系溶媒のC−H(結合エネルギー415kJ/mo1)からHが解離する。これらの水素(H)や、ケイ素(Si)、アルミニウム(Al)、ホウ素(B)はそれぞれH−F(結合エネルギー(以下のかっこ内も同じ)565kJ/mo1)、Si−F(594kJ/mol)、Al−F(586kJ/mo1)、B−F(770kJ/mo1)といずれもC−F結合エネルギーより高いため、C−Fの再結合を防止できるため、フッ素系樹脂、フッ素系エラストマーにおいても効率的な処理が可能となる。

【0059】

また例えばプラズマ処理を行う場合は、減圧下(真空下)、大気圧下いずれの処理も可能であるが、大気圧下での処理の方が、高価な真空チャンバー等を必要とせず簡略化できるため望ましい。照射条件としては、例えば高周波によるプラズマを使用し、口径が1mm〜10mm程度のペンジェットタイプ装置を用いた場合、プラズマガスにはエアー、酸素、窒素、ヘリウム、ネオン、アルゴンから選ばれる1種類以上のガスを使用し、ガス流量0.5L/分〜10L/分、電力20W〜1000W、照射距離1mm〜10mm、照射時間20秒〜10分の範囲で処理を行うと、熱による影響も少なく、また改質効果も充分に得られるため望ましい。

プラズマガスにエアーまたは酸素を使用する場合は、プラズマ処理中は雰囲気を密閉するようにすると、プラズマにより発生したオゾンも作用させることが可能となるため望ましい。また、プラズマガス中に気化させた水系溶媒あるいは炭化水素系溶媒を添加し、フッ素系樹脂またはフッ素系エラストマーに照射すると、照射表面において、プラズマのエネルギーによるC−C結合、C−F結合の切断、水のHとOHへの解離、炭化水素からHの解離が発生し、エキシマレーザ照射時と同様の作用が発生し、フッ素系樹脂またはフッ素系エラストマーに対しても適用可能となる。

【0060】

また、上記の説明では、潤滑性を有する部品の形状として、チューブ状の場合の例で説明したが、多孔質層、親水潤滑性高分子層を備えていれば、部品の形状は特に限定されない。例えば、シート状、ブロック状であってもよい。

また、単独の樹脂成形物ではなく、金属、セラミックも含めた他材質あるいは同材質の上に被覆されたものであっても適用可能である。例えば、多孔質材料が、ベースとなるチューブ部材の上に押し出し成形により被覆された状態であっても適用可能である。

【図面の簡単な説明】

【0061】

【図1】本発明の第1の実施形態に係る潤滑性を有する部品の概略構成を示す模式的な断面図である。

【図2】図1のA部の詳細構成を示す模式断面図である。

【図3】本発明の第1の実施形態に係る潤滑性を有する部品の製造方法を説明する模式的な工程説明図である。

【図4】本発明の第1の実施形態に係る潤滑性を有する部品と比較評価するための比較例の構成を示す模式断面図である。

【図5】本発明の第1の実施形態に係る潤滑性を有する部品の評価方法を示す模式説明図である。

【図6】本発明の第2の実施形態に係る潤滑性を有する部品の概略構成を示す模式的な断面図である。

【図7】図6のB部の詳細構成を示す模式断面図である。

【図8】本発明の第2の実施形態に係る潤滑性を有する部品の製造方法を説明する模式的な工程説明図である。

【符号の説明】

【0062】

1 基材

2 多孔質層

2a 層表面

2b 孔内表面

3 親水性潤滑層(親水潤滑性高分子層)

4 孔

5 塗布溶液

5A 親水性高分子

5B 溶媒

10、20、30 潤滑性チューブ(潤滑性を有する部品)

11、31 活性化処理層

12 多孔質エラストマー被覆チューブ

23、33 多孔質エラストマーチューブ(多孔質層)

21 基層部

22 多孔質部

【技術分野】

【0001】

本発明は、潤滑性を有する部品およびその製造方法に関する。例えば、多孔質を有する樹脂またはエラストマーの表面に潤滑性が与えられた潤滑性を有する部品およびその製造方法に関するものである。

【背景技術】

【0002】

従来より、樹脂やエラストマー表面に潤滑性を与える方法として、様々な手法が検討されている。特に近年では、疎水性である樹脂表面にハイドロゲル層を形成し、湿潤時に潤滑性を与える方法が研究されている。

一方、多孔質材料にハイドロゲル層を形成し、潤滑性を得る方法も研究されている。例えば特許文献1には、合成樹脂からなるカテーテル外周に多孔質ポリウレタン層を形成し、更にその外周をポリビニルアルコールからなるハイドロゲル層を形成することにより、多孔質層とハイドロゲル層とをアンカー効果で接合する方法が開示されている。

この技術はポリウレタンに限られたものであるが、より多様な各種素材への適用や、使用時の耐久性向上が望まれている。

【特許文献1】特公平8−17808号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、一般に樹脂表面は疎水性を有するため、接着性が低い材料が多く、そのままでは樹脂表面に強固に密着したハイドロゲル層を形成することは難しい。また、特許文献1に開示された方法をポリウレタン以外の樹脂に適用しようとした場合、樹脂の臨界表面張力が低いため、表面張力の大きいハイドロゲル水溶液を多孔質基材の孔の内部に効果的に含浸させようとすると、水溶液をはじいてしまう。その為、孔の内部に充分に含浸させることができない。従って、ハイドロゲル層は表面に付着しているだけの状態となりアンカー効果は発現せず、耐久性が得られないという問題が発生する。耐久性の低い潤滑表面を有する成形品は、使用中に潤滑性が変化し使い勝手が悪い、剥離した潤滑材料が不純物として残留する等の問題が発生するおそれがある。

【0004】

本発明はかかる問題点に鑑みてなされたもので、湿潤時に潤滑性を安定して発現することが可能な高耐久性の潤滑性を有する部品及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記の課題を解決するために、本発明の潤滑性を有する部品は、少なくとも表面が多孔質高分子材料で形成された多孔質層と、該多孔質層の孔の内部を含む表面に、該表面の臨界表面張力より小さい表面張力を有する溶媒に親水性高分子を混合した塗布溶液を塗布した後、前記親水性高分子を架橋することにより形成された親水潤滑性高分子層と、を備える。

本発明によれば、親水性高分子を架橋する前の塗布溶液の溶媒の表面張力が、多孔質層の孔の内部を含む表面の臨界表面張力より小さいため、毛細管現象が発生し、多孔質層の微細な孔内にまで塗布溶液が入り込む。この状態で親水性高分子を架橋させることにより、多孔質部分と親水潤滑性高分子層が絡みあった状態で固定される。したがって、親水潤滑性高分子層と、多孔質層が物理的に強固に結合される。

【0006】

ここで、本発明における多孔質高分子材料で形成された多孔質層は、樹脂またはエラストマー、あるいは、それらが混合された材料によって形成されてなるものである。したがって、樹脂、エラストマーは、単一の材料に限られるものではなく、他のエラストマーとのブレンド、あるいはハードセグメントとしての樹脂とエラストマー、例えばオレフィン樹脂とスチレン系エラストマー、ウレタン系エラストマー、エステル系エラストマー等とのブレンド等であっても良い。また、その形成方法は、一般的な樹脂成形法によっても構わない。

【0007】

また、本発明における親水性高分子とは、水系溶媒と親和性を呈する物質のことであり、特に種類、分子量は限定されない。また、まったく架橋していなくても、溶媒と混合することにより塗布溶液として使用できる程度に架橋してある状態のものでも良い。

また、親水潤滑性高分子層を構成する親水潤滑性高分子とは、上記親水性高分子を水系溶媒に対して容易に溶解しない程度以上に架橋した状態のものを指しており、内部に水系溶媒を保持することにより表面潤滑性を発揮する物質、あるいは内部に水を保持した状態で、一部が徐々に溶解することにより、潤滑剤として作用する物質と定義する。

内部に水を保持した状態で、一部が徐々に溶解するとは、難水溶性あるいは水不溶性と水溶性が矛盾した性質にも思えるが、例えば、親水性高分子総量の半分から3/4程度を架橋した状態とし、残りを架橋していない状態にすれば上記のような性質を持つこととなる。

【0008】

また、本発明の潤滑性を有する部品は、前記親水性高分子が、ポリビニルアルコール、ポリエチレングリコール、ポリビニルピロリドン、およびメチルビニルエーテル−無水マレイン酸共重合体から選ばれる少なくとも1種類以上で構成されていることが好ましい。

この場合、これらの親水性高分子は比較的安価で入手しやすく、また湿潤時の潤滑性にも優れるため望ましい。特にポリビニルアルコール、ポリビニルピロリドン、メチルビニルエーテル−無水マレイン酸共重合体は湿潤時の潤滑性に非常に優れるため望ましく、更にいえば、メチルビニルエーテル−無水マレイン酸とポリビニルアルコールを組み合わせると、いずれも湿潤時に潤滑性を有する高分子であり、なおかつ相互に架橋することが可能となり特別な架橋剤が不要となるため、より好ましい。

【0009】

また、本発明の潤滑性を有する部品は、前記塗布溶液の溶媒の表面張力が、18mN/m以上かつ40mN/m以下であることが好ましい。

この場合、親水性高分子を架橋する前の塗布溶液の溶媒の表面張力を40mN/m以下とすることにより、汎用的に使用される樹脂、例えばナイロン66やポリカーボネート、ポリエチレンテレフタレート等の臨界表面張力を下回るため、多くの樹脂で請求項1と同様の作用を発現させることが可能となる。

また、溶媒の表面張力を18mN/m未満としても重大な不具合を生じるわけではないが、ほとんどの溶剤の表面張力は18mN/m以上であるため、あまり現実的ではない。

一方、塗布溶液の溶媒の表面張力の上限を27mN/m以下とすると、より物理特性や化学的特性に優れた樹脂、例えばポリエチレン、ポリプロピレンといったオレフィン樹脂や、ポリスチレン、ナイロン6等の臨界表面張力をも下回るため、より多くの樹脂で請求項1と同様の作用を発現させることが可能となるため望ましい。

具体的な溶媒としては特に限定されるものではないが、例えば少なくともアセトン、エタノールのうちいずれか1種類を含む溶媒を使用すると、両者の表面張力は22mN/m〜24mN/mと低いことから多様な材料に対する浸透力が高い上に、幅広い親水性高分子を溶解できるため、さまざまな多孔質材料、親水性高分子材料を適用することが可能となる。また、入手性、価格といった点でも使用しやすいため望ましい。

【0010】

また、本発明の潤滑性を有する部品は、前記孔の内部を含む表面が、親水基が導入された活性化処理層を有することが好ましい。

この場合、親水基が導入された活性化処理層は表面自由エネルギーが増加しており、すなわち臨界表面張力が増大した状態となっている。その為、より表面張力の高い塗布溶液であっても、毛細管現象を発現させることが可能となり、さまざまな溶媒材料を適用することが可能となる。

さらに、活性化処理層の上に親水性高分子層が形成されると、親水性高分子は親水基を有する表面と強固な結合を形成し、より強力に密着することが可能となる。

なお、親水基が導入された活性化処理層とは、例えば、コロナ放電処理やプラズマ処理等の何らかの手段により、水酸基やカルボキシル基といった親水基が導入された表面のことである。

【0011】

また、本発明の潤滑性を有する部品は、前記多孔質層が、オレフィン、ポリエステル、およびポリアミドのうち少なくともいずれかを含むことが好ましい。

この場合、多孔質層に、オレフィン、ポリエステル、およびポリアミドのうち少なくともいずれかを含むことにより、硬さ、弾力性といった物理特性や耐薬品性、加工性、コストといった点から目的に応じたバランスに優れた部品を得ることが可能となる。

【0012】

また、本発明の潤滑性を有する部品は、前記多孔質層が、基材上に形成されてなることが好ましい。

この場合、多孔質層が、基材上に形成されてなるので、多孔質化が困難な基材、例えば、金属基材等に対しても、多孔質層を介して親水潤滑性を付与することができる。

層形成の手段は特に限定されるものではないが、押し出し成形等による被覆が簡便であるため望ましい。

【0013】

本発明の潤滑性を有する部品の製造方法は、少なくとも表面が多孔質高分子材料で形成された多孔質層の表面に潤滑性を付与した潤滑性を有する部品の製造方法であって、親水性高分子と、前記多孔質層の孔の内部を含む表面の臨界表面張力より小さい表面張力を有する溶媒とを混合して塗布溶液を形成する塗布溶液混合工程と、前記塗布溶液を前記多孔質層に塗布し、前記表面を形成する前記孔の内部にまで含浸させる塗布工程と、前記多孔質層の表面に塗布された前記塗布溶液中の前記親水性高分子を架橋する架橋工程と、を備えた方法とする。

本発明によれば、塗布溶液混合工程において、親水性高分子と、少なくとも表面が多孔質高分子材料で形成された多孔質層の孔の内部を含む表面の臨界表面張力より小さい表面張力を有する溶媒とを混合することにより、孔の内部を含む多孔質層表面の臨界表面張力よりも小さい表面張力を有する塗布溶液を得ることができる。

次に、塗布工程において、多孔質層の表面に、塗布溶液を塗布し、塗布溶液を多孔質層の表面に接触させると、毛細管現象が発生し、塗布溶液が容易に表面の孔の内部に充填される。

その後、架橋工程において、塗布溶液の親水性高分子を架橋することにより、孔と親水潤滑性高分子が絡みあった状態で固定される。したがって、親水潤滑性高分子と多孔質層とが物理的に強固に結合される。

【0014】

また、本発明の潤滑性を有する部品の製造方法は、前記塗布工程に先立ち、前記多孔質層の前記孔の内部を含む表面を活性化する活性化工程を備えることが好ましい。

ここで、表面を活性化する活性化工程とは、例えば、薬液処理やプラズマ処理といった何らかの手段により、表面に水酸基やカルボキシル基といった親水基を導入する工程のことである。

この場合、活性化工程により形成される、親水基が導入された活性化処理層は表面自由エネルギーが増加しており、すなわち臨界表面張力が増大した状態となっている。その為、より表面張力の高い溶液であっても、毛細管現象を発現させることが可能となり、さまざまな溶媒材料を適用することが可能となる。

さらに、活性化処理層の上に親水潤滑性高分子層が形成されると、親水潤滑性高分子層は親水基を有する表面と強固な結合を形成し、より強力に密着することが可能となる。

【0015】

また、本発明の潤滑性を有する部品の製造方法は、前記活性化工程が、コロナ放電処理、低圧水銀灯による紫外線照射、エキシマランプによる紫外線照射、エキシマレーザ照射、プラズマ照射、およびオゾン処理から選ばれる少なくとも1種類以上の手段を用いて行われることが好ましい。

この場合、活性化工程としてコロナ放電処理、低圧水銀灯による紫外線照射、エキシマランプによる紫外線照射、エキシマレーザ照射、プラズマ照射、およびオゾン処理から選ばれる1種類、あるいはそれらを複数組み合わせて適用することにより、より簡便に活性化が行うことができる。中でも、コロナ放電処理を使用すると、放電条件により表面にマイクロクラックが形成され、親水性高分子層とのマイクロアンカー効果も期待できるため望ましく、更に言えば、いずれの処理もオゾンガスを併用すると、ガスが孔の内部に入り込むため、孔の内部の活性化がより効率的に行えるため好ましい。この時、オゾンガスは別途生成させたガスで処理を行っても良く、あるいは紫外線、プラズマ、コロナ放電等で生成したオゾンを強制排気せず、一定時間封じることでも同様の作用を発生させることが可能である。

【発明の効果】

【0016】

本発明の潤滑性を有する部品によれば、親水性高分子が多孔質層表面の孔の内部にまで入り込んだ状態で架橋し、固定された親水潤滑性高分子層を備えるので、親水潤滑性高分子層と多孔質層の高分子材料とが物理的に強固に結合されることから、優れた耐久性を備えることができるという効果を奏する。

【発明を実施するための最良の形態】

【0017】

以下では、本発明の実施形態について添付図面を参照して説明する。すべての図面において、実施形態が異なる場合であっても、同一または相当する部材には同一の符号を付し、共通する説明は省略する。

[第1の実施形態]

本発明の第1の実施形態に係る潤滑性を有する部品について説明する。

図1は、本発明の第1の実施形態に係る潤滑性を有する部品の概略構成を示す模式的な断面図である。図2は、図1のA部の詳細構成を示す模式断面図である。

【0018】

本実施形態の潤滑性チューブ10(潤滑性を有する部品)は、図1に示すように、チューブ内面10b側から、基材1、多孔質層2、親水性潤滑層3(親水潤滑性高分子層)が略この順に積層され、チューブ表面10aが、親水性潤滑層3によって被覆されてなる管部材である。潤滑性チューブ10の外径φd2は、本実施形態では12mmとしている。

【0019】

基材1は、多孔質層2を表面に形成できる部材であればどのような材質からなっていてもよく、表面に孔を有しない部材であっても好適に用いることができる。そのため、多孔質化が困難な金属基材等を採用することができる。

本実施形態では、外径φd1=10mm、長さ2m、メッシュ0.5のSUSメッシュ基材を採用している。なお、図1、2は模式図のため基材1のメッシュ形状は図示を省略している(以下も同様)。

【0020】

多孔質層2は、基材1の外表面上に層厚t=0.7mmで形成された多孔質ポリアミド系エラストマー層からなる。

多孔質層2は、多数の孔4を備えており、少なくとも層表面2aの近傍に形成された孔4は、層表面2aに貫通しており、孔4の内部が、層表面2aと連続して、孔内表面2bを形成している。

基材1、多孔質層2は、多孔質エラストマー被覆チューブ12(図3を参照)を構成している。

【0021】

親水性潤滑層3は、架橋および親水性処理が施されたメチルビニルエーテル−無水マレイン酸共重合体(VEMA)(商品名 GantrezAN−169;ISP社製)とヒドロキシプロピルセルロース(商品名 セルニー;日本曹達(株)製)が、多孔質層2の層表面2a、孔内表面2bを覆う層状に設けられたものである。

このため、湿潤時には、親水性潤滑層3が潤滑性を呈し、これにより潤滑性チューブ10のチューブ表面10aが潤滑性を有するものである。

【0022】

次に、潤滑性チューブ10の製造方法について説明する。

図3(a)、(b)は、本発明の第1の実施形態に係る潤滑性を有する部品の製造方法を説明する模式的な工程説明図である。

本製造方法は、基材1の表面に多孔質層2を形成する多孔質層形成工程と、親水性潤滑層3を形成するための塗布溶液を形成する塗布溶液混合工程と、塗布溶液を多孔質層2に塗布する塗布工程と、塗布された塗布溶液中の親水性高分子を架橋する架橋工程とを備える。

【0023】

まず、本実施形態の多孔質層形成工程では、ポリアミド系エラストマー(臨界表面張力約46mN/m〜50mN/m:同材質の平板サンプル上での濡れ指数標準液による実測値)中に、ペンタエリスリトール(和光純薬工業(株)製)を体積比7:3となるように均一に混合し、ペレット化する。

このペレットをφ10mm、長さ2mの管状のSUSメッシュからなる基材1の外周面に押し出し成形し、ポリアミド系エラストマー被覆層を形成する。

その後、エタノール中で洗浄する事により、ペンタエリスリトールを溶出させ、ポリアミド系エラストマー層を多孔質化し、図3(a)に示すように、多孔質層2を形成し、多孔質エラストマー被覆チューブ12を得る。

この際、ペンタエリスリトールは水でも可溶であるが、やはり表面張力の高さから、充分に洗浄、溶出できない可能性があるため、エタノール(表面張力約22mN/m 20℃)等の、基材1にダメージを与えず、かつ基材1よりも表面張力が低い溶剤を用いることが望ましい。

以上で、多孔質層形成工程が終了する。

【0024】

次に、塗布溶液混合工程では、VEMAとヒドロキシプロピルセルロースとを重量比で98:2の割合で混合して、親水性高分子5Aとし、溶媒5Bとしてアセトンを用い、これらを混合して、固形分が1重量%となるようにアセトン溶液を調製し、常温で15分間以上攪拌した後に、60℃の温水を固形分の50重量%添加することにより、コート液5(塗布溶液)を作製する。

【0025】

次に、塗布工程では、図3(b)に示すように、多孔質エラストマー被覆チューブ12にコート液5を塗布する。この場合、溶媒5Bであるアセトンの表面張力は約24mN/m(20℃)で、多孔質層2の臨界表面張力より小さいため、コート液5は、孔4内に容易に含浸される。本実施形態では、多孔質エラストマー被覆チューブ12をコート液5に、常温で1〜5分間浸漬することで、コート液5を孔4内に良好に含浸させることができている。

そして、コート液5から多孔質エラストマー被覆チューブ12を引き上げた後、60℃で60分間乾燥させる。

以上で塗布工程が終了する。

【0026】

次に、架橋工程では、コート液5が塗布された多孔質エラストマー被覆チューブ12を、60℃の温水中に60分間浸漬後、60℃で12時間乾燥させることにより、架橋と親水化処理を同時に行い、親水性潤滑層3を形成する。

このような架橋工程の加工条件は、親水性高分子5Aを水系溶媒に対して容易に溶解しない程度以上に架橋した状態とする条件となっている。これにより、親水性高分子5Aが、内部に水系溶媒を保持することにより表面潤滑性を発揮する物質、あるいは内部に水を保持した状態で、一部が徐々に溶解することにより潤滑剤として作用する、親水潤滑性高分子を構成することができる。例えば、親水性高分子総量の半分から3/4程度を架橋した状態とし、残りを架橋していない状態にすれば上記のような性質を持つこととなる。

このようにして、図1、2に示す潤滑性チューブ10が製造される。

【0027】

潤滑性チューブ10の性能を比較評価するため、以下のようにして、比較例の潤滑性チューブ13を作製した。

図4は、本発明の第1の実施形態に係る潤滑性を有する部品と比較評価するための比較例の構成を示す模式断面図である。

【0028】

まず、VEMAとポリビニルアルコール(PVA:和光純薬工業(株)製)を重量比9:1で混合したものを、溶媒に蒸留水(表面張力約72mN/m 常温、約66mN/m 60℃)を使用して、60℃の温水中で60分間攪拌、溶解し、1重量%水溶液となるように調製したコート液7を作製した。このコート液7中に、潤滑性チューブ10と同様の多孔質エラストマー被覆チューブ12を60分間浸漬し、引き上げた後、60℃で60分間乾燥させた。さらに60℃の温水中に60分間浸漬後、60℃で12時間乾燥させることにより、架橋と親水化処理を同時に行い、親水性潤滑層6を形成し、比較例の潤滑性チューブ13を作製した。潤滑性チューブ13の外径は、潤滑性チューブ10と同様、φ12mmとした。

【0029】

潤滑性チューブ10、13の評価方法と評価結果について説明する。

図5は、本発明の第1の実施形態に係る潤滑性を有する部品の評価方法を示す模式説明図である。

【0030】

作製したサンプルの評価は、図5に示すような評価機にて、湾曲して配置したガイドチューブ9内に潤滑性チューブ10、13を挿脱し、挿脱に要する力量をフォースゲージ8(イマダ製:DPS−2)にて測定することにより行った。

測定条件は、挿脱距離300mm、速度50mm/秒、挿脱回数30回である。また、ガイドチューブ9の湾曲半径Rは、R=100mm、ガイドチューブ9の内径φDは15mmである。また、ガイドチューブ9内は水で濡らして湿潤環境としてある。

【0031】

本実施形態の潤滑性チューブ10を水にぬらした状態で評価機にセットし、挿脱力量を測定したところ、約1.96N(約200gf)の力量で挿脱が可能であり、30回挿脱後も力量に大きな変化は見られなかった。

一方、比較例の潤滑性チューブ13を水にぬらした状態で評価機にセットし、挿脱力量を測定したところ、約2.45N(約250gf)の力量で挿脱が可能であったが、5回挿脱を行ったところで、急に挿脱抵抗が大きくなり、挿入不可能となった。表面を観察すると、親水性潤滑層6の脱落と思われる現象が認められた。

これは、潤滑性チューブ13に用いた塗布溶液7の溶媒には、表面張力が多孔質層2の臨界表面張力より大きい蒸留水を用いているため、塗布溶液7の孔4への含浸が良好に行われず、図4に模式的に示すように、潤滑性チューブ13の親水性潤滑層6は多孔質層2の表面に付着しているだけであり、孔4内には充分に入り込んでいないためであると考えられる。

【0032】

このように、本実施形態の潤滑性チューブ10によれば、アセトン溶液によるコート液5の表面張力は、多孔質層2を形成するエラストマーの臨界表面張力よりも小さいため、毛細管現象によりコート液5が孔4の内部に容易に浸入する。この状態で架橋されることにより、親水性高分子5Aの架橋したVEMAが多孔質層2の多孔質部分と物理的に固定化され、多孔質層2に強固に固定された親水性潤滑層3が得られる。

この結果、潤滑性チューブ10は、湿潤時に、長時間潤滑性を維持することができ、高い耐久性が得られる。このため、例えば、医療用機器、器具など体内の湿潤環境で使用する部品として好適となる。

【0033】

[第2の実施形態]

本発明の第2の実施形態に係る潤滑性を有する部品について説明する。

図6は、本発明の第2の実施形態に係る潤滑性を有する部品の概略構成を示す模式的な断面図である。図7は、図6のB部の詳細構成を示す模式断面図である。

【0034】

本実施形態の潤滑性チューブ20(潤滑性を有する部品)は、図6、7に示すように、上記第1の実施形態の潤滑性チューブ10の多孔質エラストマー被覆チューブ12に代えて、多孔質エラストマーチューブ23(多孔質層)を備えたものである。なお、多孔質エラストマーチューブ23の外周面は、第1の実施形態と同様の親水性潤滑層3に被覆されている。

以下、上記第1の実施形態と異なる点を中心に説明する。

【0035】

多孔質エラストマーチューブ23は、チューブ外径φd3=2.0mm、層厚T=0.4mmのポリエステル系エラストマーで成形された管部材である。

多孔質エラストマーチューブ23の層厚方向の構成は、チューブ内面20b側から、ポリエステル系エラストマーの中実体からなる基層部21、ポリエステル系エラストマーが多孔質化されてなり多数の孔4を有する多孔質部22が形成され、多孔質部22の表面に活性化処理層11が形成されている。

多孔質部22は、多孔質エラストマーチューブ23のチューブ表面20a側の層表面23aから厚さT1(ただし、T1<T)の範囲に形成されている。そして、少なくとも層表面23aの近傍に形成された孔4は、層表面23aに貫通しており、孔4の内部が、層表面23aと連続する孔内表面23bを形成している。

活性化処理層11は、多孔質エラストマーチューブ23の層表面23aおよび孔内表面23bからなる表面を活性化してなる層であり、具体的には、多孔質エラストマーチューブ23の表面に、水酸基やカルボキシル基といった親水基が導入されたものである。活性化処理層11を形成する処理手段は特に限定されない。例えば、コロナ放電処理やプラズマ処理等の手段を採用することができる。

【0036】

ここで、活性化処理層11を除く多孔質エラストマーチューブ23は、層表面23a側が潤滑性を付与する多孔質層を構成しており、多孔質層が、基材などに形成されることなく、単体で形成された場合の例となっている。

【0037】

このような構成により、潤滑性チューブ20における親水性潤滑層3は、活性化処理層11を介して、多孔質部22に固定される。そのため、上記第1の実施形態と同様に、湿潤時には、親水性潤滑層3が潤滑性を呈し、潤滑性チューブ20のチューブ表面20aが潤滑性を有するものである。

【0038】

次に、潤滑性チューブ20の製造方法について説明する。

図8(a)、(b)は、本発明の第2の実施形態に係る潤滑性を有する部品の製造方法を説明する模式的な工程説明図である。

本製造方法は、多孔質層として、活性化処理層11を除く多孔質エラストマーチューブ23を成形する多孔質層形成工程と、多孔質層の表面に活性化処理層11を形成する活性化工程と、親水性潤滑層3を形成するための塗布溶液を形成する塗布溶液混合工程と、塗布溶液を多孔質部22に塗布する塗布工程と、塗布された塗布溶液中の親水性高分子を架橋する架橋工程とを備える。

ここで、塗布溶液混合工程、塗布工程、および架橋工程とは、第1の実施形態と同様の工程である。

【0039】

まず、本実施形態の多孔質層形成工程では、ポリエステル系エラストマー(臨界表面張力約35mN/m〜40mN/m:同材質の平板サンプル上での濡れ指数標準液による実測値)中に、ペンタエリスリトール(和光純薬工業(株)製)を体積比7:3となるように均一に混合し、ペレット化する。

このペレットをφd3=2mm、長さ3mのチューブ形状に押し出し成形し、ポリエステル系エラストマーによるチューブ部材を形成する。その後、このチューブ部材をエタノール中で洗浄することにより、ペンタエリスリトールを溶出させ、チューブ部材の表面のポリエステル系エラストマーを多孔質化し、基層部21と多孔質部22とからなる多孔質エラストマーチューブ23を得る。

【0040】

次に、活性化工程では、多孔質層形成工程で得られた多孔質エラストマーチューブ23の多孔質部22側の表面に、紫外線照射を施し、活性化処理層11を形成する。本実施形態では、例えば、ランプ電力150W(=25W×6本)、照射面積250mm角(従って単位面積当たりランプ電力0.24W/cm2)の低圧水銀ランプ(バッチ式紫外線照射装置 OC−2506;岩崎電気(株)製)を用い、照射条件は距離10mm、照射時間5分としている。

紫外線照射中は発生するオゾンを排気せずに、オゾン処理を併用し、処理後にオゾン排気を行っている。

この照射条件で同材質の平板を紫外線照射処理した際の臨界表面張力は72mN/m以上であった。

親水基が導入された活性化処理層は表面自由エネルギーが増加しており、すなわち臨界表面張力が増大した状態となっている。

このようにして、層表面23a、孔内表面23b上に、活性化処理層11が形成され、図8(a)に示すような多孔質エラストマーチューブ23が得られる。

【0041】

次に、上記第1の実施形態と同様の塗布溶液混合工程を行って、コート液5を作製し、コート液5を用いて、多孔質エラストマーチューブ23に対して上記第1の実施形態と同様の塗布工程を行う。すなわち、コート液5中に、多孔質エラストマーチューブ23を1〜5分間浸漬し、引き上げた後、60℃で60分間乾燥させる。このとき、活性化処理層11によって孔内表面23bを含む多孔質エラストマーチューブ23の表面の臨界表面張力が増大されているため、コート液5の表面張力より格段に大きくなっている。その結果、毛細管現象が発現され、図8(b)に示すように、コート液5が、孔4内にも容易に充填させることができる。

このため、溶媒5Bとして、多孔質層の臨界表面張力より表面張力が大きな溶媒、あるいは表面張力が小さいとしても臨界表面張力との差が少ない溶媒であっても、採用することができるので、さまざまな溶媒材料を適用することが可能となる。そのため、親水性高分子5Aや溶媒5Bの選択範囲が広がり製作が容易となる。

次に、架橋工程では、コート液5が塗布された多孔質エラストマーチューブ23を、さらに60℃の温水中に60分間浸漬後、60℃で12時間乾燥させることにより、架橋と親水化処理を同時に行い、親水性潤滑層3を形成し、図6、7に示すような潤滑性チューブ20が作製される。

【0042】

潤滑性チューブ20の評価方法と評価結果について説明する。

作製したサンプルの評価は、図5に示す評価機にて、第1の実施形態の評価と同様にして、挿脱する力量を測定することにより行った。

ただし、潤滑性チューブ20の構成、形状に対応して、ガイドチューブ9の湾曲半径Rは、R=50mm、ガイドチューブ9の内径φDは4.2mmである。また、測定条件は、挿脱距離500mm、速度200mm/秒、挿脱回数100回とした。

本実施形態の潤滑性チューブ20を水にぬらした状態で評価機にセットし、挿脱力量を測定したところ、約0.49N(約50gf)の力量で挿脱が可能であり、挿脱100回後においても、挿脱力量に大きな変化は見られなかった。

【0043】

次に、本実施形態の変形例について説明する。

本変形例の潤滑性チューブ30(潤滑性を有する部品)は、図6、7に示すように、上記第2の実施形態の多孔質エラストマーチューブ23に代えて、オレフィン系エラストマーからなる多孔質エラストマーチューブ33を備える。

多孔質エラストマーチューブ33は、多孔質エラストマーチューブ23と材質のみが異なるもので、外形状や層構成は、多孔質エラストマーチューブ23と同様である。

ただし、本変形例では、活性化処理として、コロナ放電処理を採用しており、活性化処理層11に代えて、コロナ放電処理された活性化処理層31を備える。

【0044】

このような潤滑性チューブ30の製造方法は、上記第2の実施形態と略同様であり、多孔質層として、活性化処理層31を除く多孔質エラストマーチューブ33を成形する多孔質層形成工程と、多孔質層の表面に活性化処理層31を形成する活性化工程と、親水性潤滑層3を形成するための塗布溶液を形成する塗布溶液混合工程と、塗布溶液を多孔質部22に塗布する塗布工程と、塗布された塗布溶液中の親水性高分子を架橋する架橋工程とを備える。以下、上記第2の実施形態と異なる点を中心に説明する。

【0045】

まず、本変形例の多孔質層形成工程では、オレフィン系エラストマー(臨界表面張力約30mN/m〜35mN/m:同材質の平板サンプル上での濡れ指数標準液による実測値)中にペンタエリスリトール(和光純薬工業(株)製)を体積比7:3となるように均一に混合し、ペレット化する。

このペレットをφd3=2mm、長さ3mのチューブ形状に押し出し成形し、オレフィン系エラストマーによるチューブ部材を形成する。その後、このチューブ部材をエタノール中で洗浄することにより、ペンタエリスリトールを溶出させ、チューブ部材の表面のオレフィン系エラストマーを多孔質化し、基層部21と多孔質部22とからなる多孔質エラストマーチューブ33を得る。

【0046】

次に、活性化工程では、多孔質エラストマーチューブ33の表面に、大気中においてコロナ放電処理を施し、活性化処理層31を形成する。本変形例のコロナ放電処理は、コロナ放電装置(CoronaGenerator ModelHV05−2;Tantec社製)を用い、コロナ放電処理条件は、処理電力100W、処理時間30秒/100mmとしている。

この処理条件で同材質の平板をコロナ放電処理した際の表面張力は46mN/m〜50mN/mであった。

このようにして、層表面23a、孔内表面23b上に、活性化処理層31が形成され、図8(a)に示すような多孔質エラストマーチューブ33が得られる。

【0047】

そして、上記第2の実施形態と同様に、塗布溶液混合工程、塗布工程、架橋工程を行うことで、図7に示すような潤滑性チューブ30が作製される。

【0048】

このような潤滑性チューブ30の挿脱力量を上記第2の実施形態と同様の評価機、測定条件で、測定したところ、約0.588N(約60gf)の力量で挿脱可能であった。また、挿脱100回後においても、挿脱力量に大きな変化は見られなかった。

【0049】

このように、本実施形態および変形例の潤滑性チューブ20、30によれば、ポリエステルやオレフィン表面に紫外線照射処理やコロナ放電処理等を行うことにより、表面の親水基である水酸基やカルボキシル基が供給され、表面は親水性に改質される。親水性に改質された表面は表面自由エネルギーが増大するため、水のように表面張力が高い液体でも良く濡れるようになり、浸透しやすくなる。また、親水性高分子と強固な結合を形成できるようになり密着力が向上する。

そして、このような活性化処理層11、31を形成することにより、水のように表面張力の高い溶液や、オレフィンのように密着性の悪い樹脂に対しても、親水性潤滑層が容易に脱落することがなく、簡便に安定した潤滑性を得ることができる。

【0050】

なお、上記の説明では、高分子材料からなる多孔質層がポリアミド系エラストマー、ポリエステル系エラストマー、オレフィン系エラストマーからなる場合の例で説明したが、高分子材料は、他の材質であってもよい。例えば、スチレン系エラストマー、ウレタン系エラストマー、エステル系エラストマー等であってもよい。また、高分子材料はエラストマーとは限定されず、ポリアミド樹脂、ポリエステル樹脂、オレフィン樹脂、スチレン樹脂、ウレタン樹脂、エステル樹脂などの樹脂や、これらの樹脂と適宜のエラストマーがブレンドされた高分子材料からなっていてもよい。また、ハードセグメントとしての樹脂とエラストマーからなる構成であってもよい。

また、硬さ、弾力性といった物理特性や耐薬品性、加工性、コストといった点から目的に応じたバランスに優れた部品を得るには、高分子材料は、オレフィン、ポリエステル、およびポリアミドのうち少なくともいずれかを含むことが好ましい。

【0051】

また、上記の説明では、多孔質層の多孔質化の手段として、ペンタエリスリトールの混合、溶出を採用したが、これに限らず、例えば加圧加熱下で樹脂中に二酸化炭素(CO2)等を溶解させた後に成形することで多孔質体を形成する、いわゆる発泡成形法を採用することも可能である。

【0052】

また、上記の説明では、親水性高分子は、VEMAとヒドロキシプロピルセルロースとからなる場合の例で説明したが、親水性高分子の種類は、これに限定されない。例えば、ポリビニルアルコール、ポリエチレングリコール、ポリビニルピロリドン、およびメチルビニルエーテル−無水マレイン酸共重合体から選ばれる少なくとも1種類以上で構成されていてもよい。

【0053】

また、上記の説明では、塗布溶液の溶媒として、アセトンを用いた場合の例で説明したが、溶媒はアセトンに限定されるものではない。多孔質層の臨界表面張力よりも小さい表面張力を有する溶媒であれば、適宜の溶媒を採用することができる。例えば、表面張力が、18mN/m以上かつ40mN/m以下の溶媒が好ましく、特に表面張力が22mN/m〜24mN/mのエタノールや、アセトンとエタノールとの混合物などを好適に採用することができる。

【0054】

また、上記の説明では、活性化工程の活性化処理方法として、紫外線照射、コロナ放電処理を用いた例で説明したが、活性化工程は、表面に水酸基やカルボキシル基といった親水基を導入することができれば、適宜の手段を採用することができる。例えば、エキシマレーザ照射、プラズマ照射、オゾン処理、薬液処理であってもよく、またこれらを1種類以上用いてもよい。また、紫外線処理は、低圧水銀灯によるものでも、エキシマランプによるものでもよい。

【0055】

活性化工程を行うためのそれぞれの処理装置の処理条件としては、処理装置の性能や素材種類、形状、要求する耐久性の程度にもよるため、特に限定されるものではないが、下記条件の範囲で処理すると、熱的影響や改質効果のバランスが取りやすいため、適用可能な素材種類の範囲が広くなり望ましい。

【0056】

例えばコロナ放電を使用する場合は、電極長さ100mm当り出力50W〜300W、放電電極と対向電極間距離が5mm〜50mm、放電電極と基材間距離が1mm〜20mm、照射時間1秒/100mm〜300秒/100mmの範囲で照射すると、放電による大きなダメージを与えずに、効果的にマイクロクラックを形成できる可能性が高いため望ましい。また、放電電極と対向電極間に部品を配置するだけでなく、例えばチューブ形状の部品内部に金属の対向電極を配置しても構わず、さらに、内部に金属部材を有する部品であれば、その金属部材を接地することにより対向電極として使用することも可能である。この場合別体の対向電極は不要となる。

【0057】

また例えば低圧水銀灯による紫外線照射を使用する場合は、単位面積当たりランプ電力0.1W/cm2〜1.1W/cm2、照射距離10mm〜500mm、照射時間1分〜30分の範囲で、照射中はオゾン排気無しで照射すると、種々の素材に対して、対向電極の設置が難しいような立体形状の部品に対しても処理が可能となるため望ましい。

また例えばエキシマランプ照射の場合、波長172nmのキセノンエキシマランプが比較的一般的であり、価格、入手性の点からも望ましい。照射条件としては、出力5mW/cm2〜50mW/cm2、照射距離1mm〜20mm、照射時間5秒〜20分に設定すると、真空紫外線と称されるほど大気、オゾンに吸収されやすい短波長紫外線を効率的に照射することができるため望ましい。また、雰囲気を窒素雰囲気にすると、酸素や生成したオゾンによる吸収を防ぐことができるため、より効率的な照射が可能となる。オゾンの改質作用も併用する場合には、例えば1段階目は窒素雰囲気で照射し、その後、2段階目として酸素雰囲気に置換して照射すると、紫外線が酸素に吸収され、オゾンを発生させるため、真空紫外線照射とオゾン処理両方の作用を発生させることが可能となる。この際、1段階目と2段階目を入れ替えても良い。

【0058】

また例えば、エキシマレーザ照射を使用する場合、波長が193nmのArFエキシマレーザか、波長が248nmのKrFレーザが、分子鎖の切断に有効な光子エネルギーを有し、かつ設備としてもステッパー等での実績もあり、一般化された設備であることから安定稼動が見込めるため望ましい。照射条件としては、照射エネルギー密度2mJ/cm2〜200mJ/cm2、好ましくは5mJ/cm2〜50mJ/cm2にて500〜10000ショット照射すると、熱による影響も少なく、また改質効果も充分に得られるため望ましい。このとき、大気中、あるいは窒素中での照射ではなく、水系溶媒中で照射すると、レーザ照射により水がHとOHに分解され、親水基であるOHを効率的に表面に導入できるため好ましい。

中でも、光源にArFエキシマレーザを使用し、水系溶媒中、炭化水素系溶媒中、あるいは前記溶媒にケイ素(Si)、アルミニウム(Al)、ホウ素(B)を添加した溶液中で、フッ素系樹脂またはフッ素系エラストマー素材に照射を行うと、レーザの光子エネルギー(615kJ/mol)は、主鎖であるC−C結合エネルギー(347kJ/mol)や側鎖のC−F結合エネルギー(535kJ/mol)より高いため、結合が切断、解離する。解離した結合のうち、特にC−F結合はエネルギーが高いため、そのままでは再結合してしまうが、そこに水系溶媒や炭化水素系溶媒が存在すると、水系溶媒中の水がHとOH(結合エネルギー464kJ/mol)に、炭化水素系溶媒のC−H(結合エネルギー415kJ/mo1)からHが解離する。これらの水素(H)や、ケイ素(Si)、アルミニウム(Al)、ホウ素(B)はそれぞれH−F(結合エネルギー(以下のかっこ内も同じ)565kJ/mo1)、Si−F(594kJ/mol)、Al−F(586kJ/mo1)、B−F(770kJ/mo1)といずれもC−F結合エネルギーより高いため、C−Fの再結合を防止できるため、フッ素系樹脂、フッ素系エラストマーにおいても効率的な処理が可能となる。

【0059】

また例えばプラズマ処理を行う場合は、減圧下(真空下)、大気圧下いずれの処理も可能であるが、大気圧下での処理の方が、高価な真空チャンバー等を必要とせず簡略化できるため望ましい。照射条件としては、例えば高周波によるプラズマを使用し、口径が1mm〜10mm程度のペンジェットタイプ装置を用いた場合、プラズマガスにはエアー、酸素、窒素、ヘリウム、ネオン、アルゴンから選ばれる1種類以上のガスを使用し、ガス流量0.5L/分〜10L/分、電力20W〜1000W、照射距離1mm〜10mm、照射時間20秒〜10分の範囲で処理を行うと、熱による影響も少なく、また改質効果も充分に得られるため望ましい。

プラズマガスにエアーまたは酸素を使用する場合は、プラズマ処理中は雰囲気を密閉するようにすると、プラズマにより発生したオゾンも作用させることが可能となるため望ましい。また、プラズマガス中に気化させた水系溶媒あるいは炭化水素系溶媒を添加し、フッ素系樹脂またはフッ素系エラストマーに照射すると、照射表面において、プラズマのエネルギーによるC−C結合、C−F結合の切断、水のHとOHへの解離、炭化水素からHの解離が発生し、エキシマレーザ照射時と同様の作用が発生し、フッ素系樹脂またはフッ素系エラストマーに対しても適用可能となる。

【0060】

また、上記の説明では、潤滑性を有する部品の形状として、チューブ状の場合の例で説明したが、多孔質層、親水潤滑性高分子層を備えていれば、部品の形状は特に限定されない。例えば、シート状、ブロック状であってもよい。

また、単独の樹脂成形物ではなく、金属、セラミックも含めた他材質あるいは同材質の上に被覆されたものであっても適用可能である。例えば、多孔質材料が、ベースとなるチューブ部材の上に押し出し成形により被覆された状態であっても適用可能である。

【図面の簡単な説明】

【0061】

【図1】本発明の第1の実施形態に係る潤滑性を有する部品の概略構成を示す模式的な断面図である。

【図2】図1のA部の詳細構成を示す模式断面図である。

【図3】本発明の第1の実施形態に係る潤滑性を有する部品の製造方法を説明する模式的な工程説明図である。

【図4】本発明の第1の実施形態に係る潤滑性を有する部品と比較評価するための比較例の構成を示す模式断面図である。

【図5】本発明の第1の実施形態に係る潤滑性を有する部品の評価方法を示す模式説明図である。

【図6】本発明の第2の実施形態に係る潤滑性を有する部品の概略構成を示す模式的な断面図である。

【図7】図6のB部の詳細構成を示す模式断面図である。

【図8】本発明の第2の実施形態に係る潤滑性を有する部品の製造方法を説明する模式的な工程説明図である。

【符号の説明】

【0062】

1 基材

2 多孔質層

2a 層表面

2b 孔内表面

3 親水性潤滑層(親水潤滑性高分子層)

4 孔

5 塗布溶液

5A 親水性高分子

5B 溶媒

10、20、30 潤滑性チューブ(潤滑性を有する部品)

11、31 活性化処理層

12 多孔質エラストマー被覆チューブ

23、33 多孔質エラストマーチューブ(多孔質層)

21 基層部

22 多孔質部

【特許請求の範囲】

【請求項1】

少なくとも表面が多孔質高分子材料で形成された多孔質層と、

該多孔質層の孔の内部を含む表面に、該表面の臨界表面張力より小さい表面張力を有する溶媒に親水性高分子を混合した塗布溶液を塗布した後、前記親水性高分子を架橋することにより形成された親水潤滑性高分子層と、

を備えることを特徴とする潤滑性を有する部品。

【請求項2】

前記親水性高分子が、ポリビニルアルコール、ポリエチレングリコール、ポリビニルピロリドン、およびメチルビニルエーテル−無水マレイン酸共重合体から選ばれる少なくとも1種類以上で構成されていることを特徴とする請求項1に記載の潤滑性を有する部品。

【請求項3】

前記塗布溶液の溶媒の表面張力が、18mN/m以上かつ40mN/m以下であることを特徴とする請求項1記載の潤滑性を有する部品。

【請求項4】

前記孔の内部を含む表面が、親水基が導入された活性化処理層を有することを特徴とする請求項1記載の潤滑性を有する部品。

【請求項5】

前記多孔質層が、オレフィン、ポリエステル、およびポリアミドのうち少なくともいずれかを含むことを特徴とする請求項1記載の潤滑性を有する部品。

【請求項6】

前記多孔質層が、基材上に形成されてなることを特徴とする請求項1に記載の潤滑性を有する部品。

【請求項7】

少なくとも表面が多孔質高分子材料で形成された多孔質層の表面に潤滑性を付与した潤滑性を有する部品の製造方法であって、

親水性高分子と、前記多孔質層の孔の内部を含む表面の臨界表面張力より小さい表面張力を有する溶媒とを混合して塗布溶液を形成する塗布溶液混合工程と、

前記塗布溶液を前記多孔質層に塗布し、前記表面を形成する前記孔の内部にまで含浸させる塗布工程と、

前記多孔質層の表面に塗布された前記塗布溶液中の前記親水性高分子を架橋する架橋工程と、

を備えたことを特徴とする潤滑性を有する部品の製造方法。

【請求項8】

前記塗布工程に先立ち、前記多孔質層の前記孔の内部を含む表面を活性化する活性化工程を備えることを特徴とする請求項7記載の潤滑性を有する部品の製造方法。

【請求項9】

前記活性化工程が、コロナ放電処理、低圧水銀灯による紫外線照射、エキシマランプによる紫外線照射、エキシマレーザ照射、プラズマ照射、およびオゾン処理から選ばれる少なくとも1種類以上の手段を用いて行われることを特徴とする請求項8記載の潤滑性を有する部品の製造方法。

【請求項1】

少なくとも表面が多孔質高分子材料で形成された多孔質層と、

該多孔質層の孔の内部を含む表面に、該表面の臨界表面張力より小さい表面張力を有する溶媒に親水性高分子を混合した塗布溶液を塗布した後、前記親水性高分子を架橋することにより形成された親水潤滑性高分子層と、

を備えることを特徴とする潤滑性を有する部品。

【請求項2】

前記親水性高分子が、ポリビニルアルコール、ポリエチレングリコール、ポリビニルピロリドン、およびメチルビニルエーテル−無水マレイン酸共重合体から選ばれる少なくとも1種類以上で構成されていることを特徴とする請求項1に記載の潤滑性を有する部品。

【請求項3】

前記塗布溶液の溶媒の表面張力が、18mN/m以上かつ40mN/m以下であることを特徴とする請求項1記載の潤滑性を有する部品。

【請求項4】

前記孔の内部を含む表面が、親水基が導入された活性化処理層を有することを特徴とする請求項1記載の潤滑性を有する部品。

【請求項5】

前記多孔質層が、オレフィン、ポリエステル、およびポリアミドのうち少なくともいずれかを含むことを特徴とする請求項1記載の潤滑性を有する部品。

【請求項6】

前記多孔質層が、基材上に形成されてなることを特徴とする請求項1に記載の潤滑性を有する部品。

【請求項7】

少なくとも表面が多孔質高分子材料で形成された多孔質層の表面に潤滑性を付与した潤滑性を有する部品の製造方法であって、

親水性高分子と、前記多孔質層の孔の内部を含む表面の臨界表面張力より小さい表面張力を有する溶媒とを混合して塗布溶液を形成する塗布溶液混合工程と、

前記塗布溶液を前記多孔質層に塗布し、前記表面を形成する前記孔の内部にまで含浸させる塗布工程と、

前記多孔質層の表面に塗布された前記塗布溶液中の前記親水性高分子を架橋する架橋工程と、

を備えたことを特徴とする潤滑性を有する部品の製造方法。

【請求項8】

前記塗布工程に先立ち、前記多孔質層の前記孔の内部を含む表面を活性化する活性化工程を備えることを特徴とする請求項7記載の潤滑性を有する部品の製造方法。

【請求項9】

前記活性化工程が、コロナ放電処理、低圧水銀灯による紫外線照射、エキシマランプによる紫外線照射、エキシマレーザ照射、プラズマ照射、およびオゾン処理から選ばれる少なくとも1種類以上の手段を用いて行われることを特徴とする請求項8記載の潤滑性を有する部品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−297393(P2008−297393A)

【公開日】平成20年12月11日(2008.12.11)

【国際特許分類】

【出願番号】特願2007−143446(P2007−143446)

【出願日】平成19年5月30日(2007.5.30)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

【公開日】平成20年12月11日(2008.12.11)

【国際特許分類】

【出願日】平成19年5月30日(2007.5.30)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

[ Back to top ]