潤滑油とその製造方法並びにそれらを用いたエンジンや軸受け並びに機械装置。

【課題】耐焼き付き特性に優れ、高い安定性を有する潤滑油とその製造方法並びにそれら潤滑油を充填した軸受けやそれを用いた機械装置を提供する。

【解決手段】基油と親和性を有するフッ化炭素基、ポリ(ジメチルシロキサニル)基及び炭化水素基のいずれかの官能基とアルコキシシリル基とを有する膜化合物を用いて作製された単分子膜で表面が被覆された微粒子が、フッ化炭素系、炭化水素系、あるいはシリコーン系の基油中に分散している潤滑油及びその製造方法を提供する。ここで、膜化合物を用いて作製された単分子膜は、アルコキシシリル基と微粒子表面の活性水素基との脱アルコール反応により微粒子の表面に共有結合している。

【解決手段】基油と親和性を有するフッ化炭素基、ポリ(ジメチルシロキサニル)基及び炭化水素基のいずれかの官能基とアルコキシシリル基とを有する膜化合物を用いて作製された単分子膜で表面が被覆された微粒子が、フッ化炭素系、炭化水素系、あるいはシリコーン系の基油中に分散している潤滑油及びその製造方法を提供する。ここで、膜化合物を用いて作製された単分子膜は、アルコキシシリル基と微粒子表面の活性水素基との脱アルコール反応により微粒子の表面に共有結合している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、潤滑油とその製造方法並びにそれら潤滑油を用いたエンジンや軸受け並びに機械装置に関するものである。

【背景技術】

【0002】

従来より、機械装置や自動車のエンジン等の摺動部の組み立て時あるいは完成時に注入されることにより、歯車面やベアリングの回転部等の隙間に入り、作動時に軸受けやミッションやエンジン等の摺動部の加熱や摩耗を防ぎ、均等に応力を支えている。

【0003】

さらに最近では、これら潤滑油の潤滑性能を改善するため、ナノ粒子を添加する技術が開発されている。

【0004】

例えば、特許文献1には、廃タイヤ残渣を利用したカーボンナノを直接及び油脂等を介して部品間の隙間を埋め、新品時における研磨材等による摺り合わせ状態の工程を省き、部品の隙間を小さくする潤滑油が開示されている。

【0005】

【特許文献1】特開2004−277684号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、微粒子をそのまま基油中に添加した場合、基油と微粒子の相溶性が悪いため不安定であり、温度変化や時間経過等と共に微粒子と基油が分離するという大きな問題があった。

【0007】

本発明はかかる事情に鑑みてなされたものであり、急激な温度変化や長期使用条件でも、高い安定性を有する高性能微粒子分散型の潤滑油とその製造方法並びに潤滑油を用いた軸受装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の第1の態様は、基油に対して親和性を有する膜化合物の被膜で被覆された微粒子が該基油中に分散していることを特徴とする潤滑油を提供することにより上記課題を解決するものである。微粒子を被覆する被膜が基油に対して親和性を有するため、長期間にわたって安定な分散性を維持することができる。

【0009】

なお、本発明において、「潤滑油」とは、機械の摺動部等の機械要素間の摩擦を低減させ、発熱及び焼き付き等を防止するために使用される油をいい、室温で液体状であるオイル及び増ちょう剤を分散させて室温で半固体または固体状にしたグリース等が含まれる。

【0010】

第1の態様に係る潤滑油において、前記被膜が、前記微粒子の表面に結合した単分子膜であることが好ましい。

被膜が微粒子の表面に結合しているため、微粒子の分散安定性が大幅に向上し、高温、高い圧力及び剪断力等の過酷な条件下でも高い安定性を示し、これらの条件下においても長期間にわたって高い潤滑性能を有する潤滑油が提供される。

【0011】

第1の態様に係る潤滑油において、前記微粒子がシリカ、アルミナ及びジルコニアのいずれかであることが好ましい。

これらの硬度の高い材料からなる微粒子を用いることにより、高い耐圧性を有する潤滑油が提供される。

【0012】

第1の態様に係る潤滑油において、前記基油が、フッ化炭素系油、炭化水素系油、ポリエーテル系油、エステル系油、及びシリコーンオイルのいずれか1又は複数を含み、前記膜化合物が、下記一般式(I)から(III)のいずれかで表される膜化合物であってもよい。

[CF3(CF2)(n−3)(CH2)2]xSi(OR)(4−x) ・・・(I)

(式(I)において、nは5〜25の整数、Rはアルキル基、xは1〜3の整数をそれぞれ表す)

[CH3(CH2)(n−1)]xSi(OR)(4−x) ・・・(II)

(式(II)において、nは5〜25の整数、Rはアルキル基、xは1〜3の整数をそれぞれ表す)

CH3(Si(CH3)2O)nSi(OR)3 ・・・(III)

(式(III)において、nは2〜15の整数、Rはアルキル基をそれぞれ表す)

【0013】

本発明の第2の態様は、表面に活性水素基を有する微粒子と、前記活性水素基と反応して結合を形成する反応性基を有する膜化合物とを接触反応させ、表面に結合した前記膜化合物の被膜で該表面が被覆された微粒子を作成する工程と、前記被覆された微粒子を基油中に分散する工程とを有することを特徴とする潤滑油の製造方法を提供することにより上記課題を解決するものである。

【0014】

第2の態様に係る潤滑油の製造方法において、前記被覆された微粒子を基油中に分散する工程の前に、該被覆された微粒子を洗浄して、前記微粒子の表面に結合していない前記膜化合物を除去する工程をさらに有することが好ましい。

【0015】

第2の態様に係る潤滑油の製造方法において、前記基油が、フッ化炭素系油、炭化水素系油、ポリエーテル系油、エステル系油、及びシリコーンオイルのいずれか1又は複数を含み、前記膜化合物が、下記一般式(I)から(III)のいずれかで表される膜化合物であってもよい。

[CF3(CF2)(n−3)(CH2)2]xSi(OR)(4−x) ・・・(I)

(式(I)において、nは5〜25の整数、Rはアルキル基、xは1〜3の整数をそれぞれ表す)

[CH3(CH2)(n−1)]xSi(OR)(4−x) ・・・(II)

(式(II)において、nは5〜25の整数、Rはアルキル基、xは1〜3の整数をそれぞれ表す)

CH3(Si(CH3)2O)nSi(OR)3 ・・・(III)

(式(III)において、nは2〜15の整数、Rはアルキル基をそれぞれ表す)

【0016】

第2の態様に係る潤滑油の製造方法において、前記シラノール縮合触媒が、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステル、及びチタン酸エステルキレートからなる群より選択される1又は2以上の化合物であってもよい。

【0017】

第2の態様に係る潤滑油の製造方法において、前記シラノール縮合触媒が、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、及びアミノアルキルアルコキシシラン化合物からなる群より選択される1又は2以上の化合物であってもよい。

【0018】

第2の態様に係る潤滑油の製造方法において、シラノール縮合触媒が、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステル、及びチタン酸エステルキレートからなる群より選択される1又は2以上の化合物である場合、前記シラノール縮合触媒と共に、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、及びアミノアルキルアルコキシシラン化合物からなる群から選択される1又は2以上の化合物を助触媒として用いてもよい。

【0019】

本発明の第3の態様は、本発明の第1の態様に係る潤滑油を用いたことを特徴とする摺動部を有するエンジンを提供することにより上記課題を解決するものである。

【0020】

本発明の第4の態様は、本発明の第1の態様に係る潤滑油を用いたことを特徴とする摺動部を有する軸受けを提供することにより上記課題を解決するものである。

【0021】

本発明の第5の態様は、本発明の第1の態様に係る潤滑油を用いたことを特徴とする摺動部を有する機械装置を提供することにより上記課題を解決するものである。

【発明の効果】

【0022】

本発明においては、潤滑油に微粒子が含まれている。これらの潤滑油を用いれば、金属摺動部は、決して直接接触することがない。したがって、耐焼き付き性能が極めて高い摺動部を提供できる効果がある。

また、本発明の潤滑油においては、微粒子の表面には、化学的に安定な単分子膜が共有結合している。そのため、経時変化や急激な温度変化下でも基油中で分離することが無く極めて安定である。

【0023】

さらに、前記単分子膜は微粒子の表面に共有結合しているので、微粒子の表面から脱離しにくく、このことも潤滑油の安定性の向上に寄与している。したがって、高性能なエンジンや軸受、あるいは機械装置等を提供できる効果がある。

【発明を実施するための最良の形態】

【0024】

続いて、本発明を具体化した実施の形態につき説明し、本発明の理解に供する。

本発明の一実施の形態に係る潤滑油は、基油(ベースオイル)に対して親和性を有する膜化合物の被膜で被覆された微粒子が基油中に分散している。潤滑油は、表面に活性水素基を有する微粒子と、前記活性水素基と反応して結合を形成する反応性基を有する膜化合物とを接触反応させ、表面に結合した膜化合物の被膜で表面が被覆された微粒子を作成する工程(以下「工程A」という)と、被覆された微粒子を洗浄して、微粒子の表面に結合していない膜化合物を除去する工程(以下「工程B」という)と、被覆された微粒子を基油中に分散する工程(以下「工程C」という)とを有する方法により製造することができる。以下、本実施の形態に係る潤滑油の製造方法についてさらに詳細に説明する。

【0025】

潤滑油の製造に使用することができる微粒子としては、ヒドロキシル基、アミノ基等の活性水素基を有し、略球状の形状を有する任意の微粒子を用いることができるが、基油に溶解したり、基油によって膨潤したりすることのないものであり、潤滑油が使用される条件下で化学的に安定であるものが好ましい。微粒子としては、シリカ、アルミナ及びジルコニアのいずれかからなる微粒子が好ましい。これらの微粒子はヒドロキシル基を表面に有しており、耐熱性及び耐圧性に優れるため、本実施の形態に係る潤滑油の製造に好適に使用することができる。

【0026】

基油中に分散させる微粒子の粒径は、3〜500nmであることが好ましく、10〜100nmであることがより好ましい。粒径が500nmを超えると、加工精度の良い摺動部では、この微粒子により不都合が生じることがある。逆に粒径が3nmを下回ると、摺動部の加工精度以下になり、耐焼き付き性能を発揮できなくなる。

【0027】

基油がフッ化炭素系油の場合に用いることができる膜化合物の一例としては、x個(xは、1、2、又は3である)のフッ化炭素基と(4−x)個のアルコキシシリル基とを有する、下記の一般式(I)で表されるアルコキシシラン化合物が挙げられる。

[CF3(CF2)(n−3)(CH2)2]xSi(OR)(4−x) ・・・(I)

式(I)において、nは5〜25の整数、Rはアルキル基、好ましくはメチル基又はエチル基、xは1〜3の整数をそれぞれ表す。なお、1つのケイ素原子上に2以上のフッ化炭素基が結合している場合、それぞれの炭素数nは同一であっても異なっていてもよい。また、x=1又は2の場合において、ケイ素原子上に結合している(4−x)個のアルコキシル基Rの炭素数は同一であっても異なっていてもよい。

【0028】

フッ化炭素基の炭素数(n)は、5〜25であり、10〜25であることが好ましい。フッ化炭素基の炭素数が5を下回ると、微粒子の表面を被覆する単分子膜の膜厚が小さくなりすぎるため、被覆された微粒子同士が接近しやすくなり、結果として凝集を起こしやすくなると共に単分子膜の形成が困難になる。一方、フッ化炭素基の炭素数が26以上となると、微粒子の表面を被覆する単分子膜の膜厚が大きくなりすぎるため、得られる潤滑油の潤滑特性が低下すると共に単分子膜の形成が困難になる。

この場合において、好ましい膜化合物の具体例としては、一般式(I’)において、n=7、R=CH3、x=1であるテトラヒドロパーフルオロデシルトリメトキシシラン(以下、「KBM」と略称する場合がある)が挙げられる。

【0029】

基油が炭化水素系油、ポリエーテル系油及びエステル系油の場合に用いることができる膜化合物の他の例としては、x個(xは、1、2、又は3である)の炭化水素基と(4−x)個のアルコキシシリル基とを有する、下記の一般式(II)で表されるアルコキシシラン化合物が挙げられる。

[CH3(CH2)(n−1)]xSi(OR)(4−x) ・・・(II)

式(II)において、nは5〜25の整数、Rはアルキル基、好ましくはメチル基又はエチル基、xは1〜3の整数をそれぞれ表す。なお、1つのケイ素原子上に2以上の炭化水素基が結合している場合、それぞれの炭素数nは同一であっても異なっていてもよい。また、x=1又は2の場合において、ケイ素原子上に結合している(4−x)個のアルコキシル基Rの炭素数は同一であっても異なっていてもよい。

【0030】

炭化水素基の炭素数(n)は5〜25であり、10〜25であることが好ましい。炭化水素基の炭素数が5を下回ると、微粒子の表面を被覆する単分子膜の膜厚が小さくなりすぎるため、被覆された微粒子同士が接近しやすくなり、結果として凝集を起こしやすくなると共に単分子膜の形成が困難になる。一方、炭化水素基の炭素数が26以上となると、微粒子の表面を被覆する単分子膜の膜厚が大きくなりすぎるため、得られる潤滑油の潤滑特性が低下すると共に単分子膜の形成が困難になる。

【0031】

さらに好ましい膜化合物の他の例として、下記の一般式(IV)〜(VI)で表されるアルコキシシラン化合物が挙げられる。

[CH3(CH2)(n−1)O(CH2)m]xSi(OR)(4−x) ・・(IV)

[CH3(CH2)(n−2)COO(CH2)m]xSi(OR)(4−x) (V)

[CH3(CH2)(n−2)OCO(CH2)m]xSi(OR)(4−x) (VI)

なお、式(IV)〜(VI)において、nは5〜25の整数、mは2〜20の整数、Rはアルキル基、好ましくはメチル基又はエチル基、xは1〜3の整数をそれぞれ表す。なお、1つのケイ素原子上に2以上の炭化水素基が結合している場合、それぞれの炭素数nは同一であっても異なっていてもよい。

【0032】

具体的な膜化合物としては、下記の式(II’)で表されるデシルトリメトキシシラン(上記一般式(II)において、n=10、x=1、R=CH3である場合に相当)がある。

CH3(CH2)9Si(OCH3)3 ・・・(II’)

【0033】

さらに、基油がシリコーンオイルの場合に用いることができる膜化合物の他の例としては、x個(xは、1、2、又は3である)のポリ(ジメチルシロキサニル)基と(4−x)個のアルコキシシリル基とを有する、下記の一般式(III)で表されるアルコキシシラン化合物が挙げられる。

CH3(Si(CH3)2O)nSi(OR)3 ・・・(III)

式(III)において、nは2〜15の整数、Rはアルキル基、好ましくはメチル基又はエチル基をそれぞれ表す。なお、ケイ素原子上に結合している3つのアルコキシル基Rの炭素数は同一であっても異なっていてもよい。

ポリ(ジメチルシロキサニル)基のシロキサニル基の数(n)は2〜15である。nが2を下回ると、微粒子の表面を被覆する単分子膜の膜厚が小さくなりすぎるため、被覆された微粒子同士が接近しやすくなり、結果として凝集を起こしやすくなると共に単分子膜の形成が困難になる。一方、nが16以上となると、微粒子の表面を被覆する単分子膜の膜厚が大きくなりすぎるため、得られる潤滑油の潤滑特性が低下すると共に単分子膜の形成が困難になる。

【0034】

空気中で膜化合物及びシラノール縮合触媒を溶解させた反応溶液中に微粒子を分散させて、膜化合物を微粒子の表面に接触させると、脱アルコール反応により膜化合物が微粒子の表面に共有結合して、微粒子の表面を膜化合物の単分子膜で被覆することができる。

【0035】

以下、基油としてフッ化炭素系油を、微粒子としてシリカ微粒子を、膜化合物としてCF3(CF2)7(CH2)2Si(OCH3)3、すなわちKBMをそれぞれ用いた本実施の形態について、より具体的に説明する。

【0036】

工程Aでは、普通の空気中でKBM及びシラノール縮合触媒をドデカン中に溶解させて調製した反応液中で、KBMと、表面にヒドロキシル基(活性水素基の一例)を有する微粒子とを接触させて、アルコキシシリル基の一例であるメトキシシリル基とヒドロキシル基との脱アルコール反応により、共有結合した膜化合物の単分子膜で微粒子の表面を被覆する。

【0037】

反応液の調製に使用するKBMの量は、下記のようにして求めることができる。

まず、使用する微粒子の比表面積を、BET法等の任意の方法を用いて予め決定しておく。これに、微粒子の質量を乗じると、使用する微粒子の全表面積が求められる。これを、KBM1分子あたりの占有面積(0.05nm2)で除すると、微粒子の全表面を被覆するのに必要なKBMの分子数が求められるので、これをモル数に換算してKBMの分子量を乗じると、使用するKBMの質量が求められる。

【0038】

反応液中のKBMの好ましい濃度は、0.5〜3質量%である。したがって、使用するKBMの質量から、溶媒の使用量を決定することができる。

【0039】

シラノール縮合触媒としては、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステル及びチタン酸エステルキレート等の金属塩が利用可能である。

シラノール縮合触媒の添加量は、好ましくはKBMの0.2〜5質量%であり、より好ましくは0.3〜1質量%である。

【0040】

カルボン酸金属塩の具体例としては、酢酸第1スズ、ジブチルスズジラウレート、ジブチルスズジオクテート、ジブチルスズジアセテート、ジオクチルスズジラウレート、ジオクチルスズジオクテート、ジオクチルスズジアセテート、ジオクタン酸第1スズ、ナフテン酸鉛、ナフテン酸コバルト、2−エチルヘキセン酸鉄が挙げられる。

【0041】

カルボン酸エステル金属塩の具体例としては、ジオクチルスズビスオクチルチオグリコール酸エステル塩、ジオクチルスズマレイン酸エステル塩が挙げられる。カルボン酸金属塩ポリマーの具体例としては、ジブチルスズマレイン酸塩ポリマー、ジメチルスズメルカプトプロピオン酸塩ポリマーが挙げられる。

カルボン酸金属塩キレートの具体例としては、ジブチルスズビスアセチルアセテート、ジオクチルスズビスアセチルラウレートが挙げられる。

【0042】

チタン酸エステルの具体例としては、テトラブチルチタネート、テトラノニルチタネートが挙げられる。

チタン酸エステルキレートの具体例としては、ビス(アセチルアセトニル)ジ−プロピルチタネートが挙げられる。

【0043】

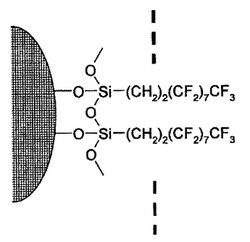

反応液中に微粒子を分散させ、室温の空気中で反応させると、メトキシシリル基と微粒子1の表面のヒドロキシル基とが脱アルコール反応を起こし、微粒子の表面に共有結合したペンタデカフルオロデシル基を有する膜化合物の単分子膜で被覆された微粒子が得られる。表面に共有結合したペンタデカフルオロデシル基(フッ化炭素基の一例)を有する膜化合物の単分子膜で被覆された微粒子の分子レベルまで拡大した断面構造を図1に示す。なお、ケイ素原子から延びた3本の酸素の単結合は微粒子の表面又は隣接するシラン化合物のケイ素(Si)原子と結合しており、そのうち少なくとも1本は微粒子の表面と結合している。

【0044】

反応は普通の空気中で行うことができるが、メトキシシリル基の加水分解を完全に抑制するためには、反応は相対湿度45%以下の空気中で行うことが好ましい。なお、縮合反応は、微粒子の表面に付着した油脂分や水分により阻害されるので、微粒子をよく洗浄して乾燥することにより、これらの不純物を予め除去しておくことが好ましい。

縮合触媒として上述の金属塩のいずれかを用いた場合、縮合反応の完了までに要する時間は2時間程度である。

【0045】

上述の金属塩の代わりに、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物からなる群より選択される1又は2以上の化合物をシラノール縮合触媒として用いた場合、反応時間を1/2〜2/3程度まで短縮できる。

【0046】

あるいは、これらの化合物を助触媒として、上述の金属塩と混合(質量比1:9〜9:1の範囲で使用可能だが、1:1前後が好ましい)して用いると、反応時間をさらに短縮できる。

【0047】

例えば、シラノール縮合触媒として、ジブチルスズジアセテートの代わりにケチミン化合物であるジャパンエポキシレジン社のH3を用い、その他の条件は同一にして被覆された微粒子の製造を行うと、被覆された微粒子の品質を損なうことなく反応時間を1時間程度にまで短縮できる。

【0048】

さらに、縮合触媒として、ジャパンエポキシレジン社のH3とジブチルスズジアセテートとの混合物(混合比は1:1)を用い、その他の条件は同一にして被覆された微粒子の製造を行うと、反応時間を20分程度に短縮できる。

【0049】

なお、ここで用いることができるケチミン化合物は特に限定されるものではないが、例えば、2,5,8−トリアザ−1,8−ノナジエン、3,11−ジメチル−4,7,10−トリアザ−3,10−トリデカジエン、2,10−ジメチル−3,6,9−トリアザ−2,9−ウンデカジエン、2,4,12,14−テトラメチル−5,8,11−トリアザ−4,11−ペンタデカジエン、2,4,15,17−テトラメチル−5,8,11,14−テトラアザ−4,14−オクタデカジエン、2,4,20,22−テトラメチル−5,12,19−トリアザ−4,19−トリエイコサジエン等が挙げられる。

【0050】

また、用いることができる有機酸としても特に限定されるものではないが、例えば、ギ酸、酢酸、プロピオン酸、酪酸、マロン酸等が挙げられる。

【0051】

なお、使用する微粒子の粒径は、摺動部の加工精度を考慮すれば、通常100nm以下であるため、凝集を起こしやすく、固体状態では二次粒子として存在している場合があり、このままの状態で反応液中に加えても微粒子が十分に分散しない。そのため、前処理として、適当な有機溶媒中でホモジナイザー、超音波照射等を行って、微粒子を分散させることが好ましい。

さらに、微粒子の表面にはヒドロキシル基が存在し、親水性であるので、分散性を向上させるために、エタノール等の親水性溶媒を用いることが好ましい。

【0052】

一方、KBMはエタノール等のアルコール系溶媒に不溶であるため、エタノール以外の溶媒を反応溶媒として用いる必要がある。しかし、エタノール分散液から、ろ取、蒸発乾固等によって微粒子を回収すると、再び凝集が起こるおそれがある。そこで、エタノールより高沸点のドデカンを反応溶媒として用い、エタノール分散液を撹拌及び加熱しながらドデカンを徐々に加え、エタノールを留去して溶媒をドデカンに置換する。このようにして、微粒子を再凝集させることなく溶媒を置換することができる。このようにして得られたドデカン分散液に、必要量のKBM及びシラノール縮合触媒を溶解させて、反応液を調製した方がよい。

【0053】

KBMの単分子膜で被覆された微粒子はドデカン中で沈殿するので、分散していた微粒子が全て沈殿したのを確認後、上澄みを除去することにより被覆された微粒子を回収できる。なお、微粒子の表面には単分子膜が形成されているので、溶媒から取り出しても再凝集することはない。

【0054】

なお、ドデカン以外に反応液の調製に用いることができる溶媒としては、有機塩素系溶媒、炭化水素系溶媒、フッ化炭素系溶媒、シリコーン系溶媒、及びこれらの混合溶媒を用いることができる。アルコキシシラン化合物の加水分解を防止するために、乾燥剤(ナカライテスク社のモレキュラーシーブ4A等)又は蒸留により使用する溶媒から水分を除去しておくことが好ましい。また、溶媒の沸点は50〜250℃であることが好ましいが、前述のように、前処理として微粒子をエタノール中へ分散する場合には、エタノールよりも高沸点の溶媒を用いる。

【0055】

ドデカン以外に使用可能な溶媒の具体例としては、非水系の石油ナフサ、ソルベントナフサ、石油エーテル、石油ベンジン、イソパラフィン、ノルマルパラフィン、デカリン、工業ガソリン、ノナン、デカン、灯油、ジメチルシリコーン、フェニルシリコーン、アルキル変性シリコーン、ポリエーテルシリコーン、ジメチルホルムアミド等を挙げることができる。

【0056】

また、用いることができるフッ化炭素系溶媒としては、フロン系溶媒、フロリナート(米国3M社製)、アフルード(旭硝子株式会社製)等がある。なお、これらは1種単独で用いても良いし、良く混ざるものなら2種以上を組み合わせてもよい。さらに、ジクロロメタン、クロロホルム等の有機塩素系溶媒を添加してもよい。

(以上工程A)

【0057】

工程Bでは、単分子膜で被覆された微粒子を洗浄して、微粒子の表面に結合していない膜化合物を除去する。より具体的には、被覆された微粒子を洗浄溶媒中に分散させて、必要ならば撹拌、ホモジナイズ、超音波照射等を行い、微粒子の表面に結合していない膜化合物を洗浄溶媒中に溶解させた後に、被覆された微粒子と洗浄溶媒とを分離する。

【0058】

洗浄溶媒としては、アルコキシシラン化合物を溶解できる任意の溶媒を用いることができるが、安価であり、溶解性が高く、風乾により容易に除去することのできるジクロロメタン、クロロホルム、アセトン、N−メチルピロリドン等が好ましい。

【0059】

単分子膜で被覆された微粒子は、洗浄溶媒中でも沈殿するので、上澄みを除去することによりフッ化炭素基を含む単分子膜で被覆された微粒子を回収できる。

(以上工程B)

【0060】

工程Cでは、フッ化炭素系の液体を含む基油中に単分子膜で被覆された微粒子を分散させ、潤滑油を調製する。

【0061】

基油としては、フッ化炭素系油等の、フッ化炭素系の(分子骨格中にフッ化炭素基を有する化合物を主成分として含む)任意の液体を用いることができる。用いることができる液体の種類に特に制限はなく、耐熱温度、粘度等の物性に応じて、適宜選択して使用することができる。また、任意の2種類以上の液体を任意の割合で混合して用いてもよい。

基油として用いることができるフッ化炭素系の液体としては、パーフルオロポリエーテル、ポリ(テトラフルオロエチレン)、トリパーフルオロアルキルアミン等が挙げられ、具体例としては、米国Du Pont社製Krytox(登録商標)107、同社製Krytox103、米国3M社製フロリナート FC−40等が挙げられる。

なお、膜化合物として炭化水素基を有するアルコキシシラン化合物を用いる場合には、炭化水素基との親和性が高い炭化水素系の基油(鉱油類、ポリオレフィン系油、ポリエーテル系油、エステル系油等)を使用することが好ましく、膜化合物としてポリ(ジメチルシロキサニル)基を有するアルコキシシラン化合物を用いる場合には、ポリ(ジメチルシロキサニル)基との親和性が高いシリコーン油が好ましい。また、膜化合物として、一般式(IV)〜(VI)で表されるエステル基又はエーテル基を含むアルコキシシラン化合物を使用する場合、酸素を含む炭化水素系の基油(二塩基酸ジエステル、ポリオールエステル、有機リン酸エステル、ポリフェニルエーテル等)を使用することが好ましい。

【0062】

単分子膜で被覆された微粒子と基油との質量比は、潤滑油に要求される粘度等の物性に応じて適宜選択されるが、1:100〜1:1の範囲であることが好ましい。単分子膜で被覆された微粒子の基油中への分散は、撹拌、ホモジナイズ、超音波照射等の任意の方法を用いて行うことができる。なお、必要に応じて、酸化防止剤等の添加助剤を適宜加えてもよい。

【0063】

さらに、添加助剤としては、(1)有機酸金属塩化合物、中性又は過塩基性金属(Ba,Ca,Mg)スルホネート、過塩基性金属(Ba,Ca,Mg)フェネート、過塩基性金属(Ca,Mg)サリチレート等の清浄剤、(2)コハク酸イミド、コハク酸エステル、ベンジルアミン(マンニッヒ化合物)等の分散剤、(3)ジチオリン酸亜鉛、有機硫黄化合物、ヒンダードフェノール、芳香族アミン、N,N’−ジサリシリデン−1,2−ジアミノプロパン等の酸化防止剤、(4)長鎖脂肪酸、脂肪酸エステル,高級アルコール、アルキルアミン等の油性剤、リン酸エステル、ジチオリン酸亜鉛等の摩耗防止剤、有機硫黄、リン化合物、有機ハロゲン化合物等の極圧剤等の耐荷重添加剤、(5)カルボン酸,スルホネート、リン酸塩、アルコール、エステル等の防錆剤、(6)含窒素化合物(ベンゾトリアゾール及びその誘導体、2,5−ジアルキルメルカプト−1,3,4−チアジアゾール)、ジチオリン酸亜鉛等の腐食防止剤、(7)含窒素化合物、ベンゾトリアゾール、N,N’−ジサリチリデン−1,2−ジアミノプロパン、2,5−ジアルキルメルカプト−1,3,4−チアジアゾール等の金属不活性化剤、(8)ポリメタクリレート、オレフィンコポリマー、スチレンオレフィンコポリマー、ポリイソブチレン等の粘度指数向上剤、(9)ポリメタクリレート、アルキル化芳香族化合物、フマレート・酢酸ビニル共重合物、エチレン・酢酸ビニル共重合物等の流動点降下剤、(10)ポリメチルシロキサン、シリケート、有機フッ素化合物、金属石鹸、脂肪酸エステル、リン酸エステル、高級アルコール、ポリアルキレングリコール等の消泡剤、(11)界面活性剤、エチレンオキサイド付加物、エチレンオキサイドとプロピレンオキサイドのブロックポリマー、エステル、カルボン酸塩、硫酸エステル、スルホン酸塩、リン酸エステル、アミン誘導体、第4級アンモニウム塩等の乳化剤、(12)エチレンオキサイド付加物、エチレンオキサイドとプロピレンオキサイドのブロックポリマー、アルキルフェノール・ホルマリン縮合物のエチレンオキサイド付加物、第4級アンモニウム塩等の抗乳化剤、(13)フェノール化合物、ホルムアルデヒド供与体化合物、サリチリアリニド化合物等の防かび剤、(14)二硫化モリブデン、二硫化タングステン、グラファイト(黒鉛)、窒化ホウ素、四フッ化エチレンポリマー(PTFE)、フッ化グラファイト、フラーレン(C60、C70)、メラミンシアヌレート等の固体潤滑剤が挙げられる。

【0064】

また、グリースに添加される増ちょう剤の例としては、リチウム石鹸、リチウム複合石鹸(高級脂肪酸と二塩基酸又はホウ酸との複合石鹸)、カルシウム石鹸、カルシウム複合石鹸、複合アルミニウム石鹸、ジウレア又はテトラウレア化合物等が挙げられる。

(以上工程C)

【0065】

なお、反応液の溶媒であるドデカンと基油とが相溶性を有しない場合には、工程Aにおける反応終了後に、単分子膜で被覆された微粒子を単離することなく、単分子膜で被覆された微粒子の沈殿を含むドデカン溶液に基油を直接添加後撹拌して、潤滑油を調製してもよい。単分子膜で被覆された微粒子は、基油中に移行するので、上澄みとして存在するドデカン溶液を除去することにより、潤滑油を得ることができる。

【0066】

このようにして得られた、オイル、グリース等の潤滑油は、各種機械装置の摺動部の潤滑剤として用いることができる。このような摺動部を含む機械装置の例としては、車輛、船舶及び航空機用エンジン、モーター、ベアリング等の各種軸受け、ギア(歯車)、トランスミッション、削岩機等が挙げられる。また、このようにして得られる潤滑油は、熱媒体、切削油、圧延油等の金属加工油等としても用いることができる。

【実施例】

【0067】

次に、本発明の作用効果を確認するために行った実施例について説明する。

(1)膜化合物溶液の調製

56.8g(38.2mL)のテトラヒドロパーフルオロデシルトリメトキシシラン(KBM)を、モレキュラーシーブ4Aで乾燥したクロロホルム100mL中に溶解して、1mol/Lの膜化合物溶液を作成した。

【0068】

(2)シラノール縮合触媒溶液の調製

4.35gのジブチルスズビスアセチルアセトナート(シラノール縮合触媒)を、モレキュラーシーブ4Aで乾燥したクロロホルム100mL中に溶解して、0.1mol/Lのシラノール縮合触媒溶液を作成した。

【0069】

(3)アルミナ粒子含有フッ素系オイルの調製

平均粒径20nm、比表面積(BET法)107.5m2/gのアルミナ微粒子4gをエタノール30mLに加えて、超音波バス中で分散させた。ドデカン30mLを加えて150℃で90分間加熱し、エタノールを留去した。KBM及びジブチルスズビスアセチルアセトナートの濃度が、それぞれ3.57×10−3mol/L、1.09×10−5mol/Lとなるように、膜化合物溶液及びシラノール縮合触媒溶液を加え、超音波バス中でホモジナイザーを用いて、室温で2時間反応させたところ、KBMの単分子膜で被覆された微粒子が沈殿した。

混合物に、米国3M社製フロリナートFC−40を10mL加えて撹拌すると、前記アルミナ微粒子はFC−40に移行して、フッ素系のオイルがドデカン層の下層に形成された。上澄みのドデカン溶液を除去することにより、フッ化炭素基を有する単分子膜で被覆したアルミナ粒子を分散したフッ素系のオイルが得られた。

【0070】

(4)シリカ粒子含有グリースの調製

平均粒径100nm、比表面積(BET法)13.9m2/gのシリカ微粒子4gをエタノール30mLに加えて、超音波バス中で分散させた。ドデカン30mLを加えて150℃で90分間加熱し、エタノールを留去した。KBM及びジブチルスズビスアセチルアセトナートの濃度が、それぞれ4.62×10−4mol/L、1.40×10−6mol/Lとなるように、膜化合物溶液及びシラノール縮合触媒溶液を加え、超音波バス中でホモジナイザーを用いて、室温で2時間反応させたところ、KBMの単分子膜で被覆された微粒子が沈殿した。上澄みのドデカン溶液を除去後、クロロホルム及びアセトンで洗浄した。

このようにして作製したKBMの単分子膜で被覆されたシリカ微粒子とフッ化炭素系のグリース用基油を十分混合攪拌すると、シリカ粒子含有グリースが得られた。

このグリースを真空装置の軸受摺動部に使用してみたが、回転軸と軸受内面が直接接触することがないので、軸受が焼き付くことはなかった。

【0071】

(5)ジルコニア粒子含有フッ化炭素系潤滑油の調製

平均粒径100nm、比表面積(BET法)22.0m2/gのジルコニア微粒子4gをエタノール30mLに加えて、超音波バス中で分散させた。ドデカン30mLを加えて150℃で90分間加熱し、エタノールを留去した。KBM及びジブチルスズビスアセチルアセトナートの濃度が、それぞれ7.31×10−4mol/L、2.22×10−6mol/Lとなるように、膜化合物溶液及びシラノール縮合触媒溶液を加え、超音波バス中でホモジナイザーを用いて、室温で2時間反応させたところ、KBMの単分子膜で被覆された微粒子が沈殿した。上澄みのドデカン溶液を除去後、クロロホルム及びアセトンで洗浄した。

KBMの単分子膜で被覆されたジルコニア微粒子に、米国Du Pont社製Krytox(登録商標)107を5mL加えて撹拌すると、フッ化炭素基を有する単分子膜で被覆したジルコニア粒子を分散したフッ化炭素系の潤滑油(オイル)が得られた。

【図面の簡単な説明】

【0072】

【図1】表面に共有結合したペンタデカフルオロデシル基を有する膜化合物の単分子膜で被覆された微粒子の分子レベルまで拡大した断面構造を示す概略図である。

【技術分野】

【0001】

本発明は、潤滑油とその製造方法並びにそれら潤滑油を用いたエンジンや軸受け並びに機械装置に関するものである。

【背景技術】

【0002】

従来より、機械装置や自動車のエンジン等の摺動部の組み立て時あるいは完成時に注入されることにより、歯車面やベアリングの回転部等の隙間に入り、作動時に軸受けやミッションやエンジン等の摺動部の加熱や摩耗を防ぎ、均等に応力を支えている。

【0003】

さらに最近では、これら潤滑油の潤滑性能を改善するため、ナノ粒子を添加する技術が開発されている。

【0004】

例えば、特許文献1には、廃タイヤ残渣を利用したカーボンナノを直接及び油脂等を介して部品間の隙間を埋め、新品時における研磨材等による摺り合わせ状態の工程を省き、部品の隙間を小さくする潤滑油が開示されている。

【0005】

【特許文献1】特開2004−277684号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、微粒子をそのまま基油中に添加した場合、基油と微粒子の相溶性が悪いため不安定であり、温度変化や時間経過等と共に微粒子と基油が分離するという大きな問題があった。

【0007】

本発明はかかる事情に鑑みてなされたものであり、急激な温度変化や長期使用条件でも、高い安定性を有する高性能微粒子分散型の潤滑油とその製造方法並びに潤滑油を用いた軸受装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の第1の態様は、基油に対して親和性を有する膜化合物の被膜で被覆された微粒子が該基油中に分散していることを特徴とする潤滑油を提供することにより上記課題を解決するものである。微粒子を被覆する被膜が基油に対して親和性を有するため、長期間にわたって安定な分散性を維持することができる。

【0009】

なお、本発明において、「潤滑油」とは、機械の摺動部等の機械要素間の摩擦を低減させ、発熱及び焼き付き等を防止するために使用される油をいい、室温で液体状であるオイル及び増ちょう剤を分散させて室温で半固体または固体状にしたグリース等が含まれる。

【0010】

第1の態様に係る潤滑油において、前記被膜が、前記微粒子の表面に結合した単分子膜であることが好ましい。

被膜が微粒子の表面に結合しているため、微粒子の分散安定性が大幅に向上し、高温、高い圧力及び剪断力等の過酷な条件下でも高い安定性を示し、これらの条件下においても長期間にわたって高い潤滑性能を有する潤滑油が提供される。

【0011】

第1の態様に係る潤滑油において、前記微粒子がシリカ、アルミナ及びジルコニアのいずれかであることが好ましい。

これらの硬度の高い材料からなる微粒子を用いることにより、高い耐圧性を有する潤滑油が提供される。

【0012】

第1の態様に係る潤滑油において、前記基油が、フッ化炭素系油、炭化水素系油、ポリエーテル系油、エステル系油、及びシリコーンオイルのいずれか1又は複数を含み、前記膜化合物が、下記一般式(I)から(III)のいずれかで表される膜化合物であってもよい。

[CF3(CF2)(n−3)(CH2)2]xSi(OR)(4−x) ・・・(I)

(式(I)において、nは5〜25の整数、Rはアルキル基、xは1〜3の整数をそれぞれ表す)

[CH3(CH2)(n−1)]xSi(OR)(4−x) ・・・(II)

(式(II)において、nは5〜25の整数、Rはアルキル基、xは1〜3の整数をそれぞれ表す)

CH3(Si(CH3)2O)nSi(OR)3 ・・・(III)

(式(III)において、nは2〜15の整数、Rはアルキル基をそれぞれ表す)

【0013】

本発明の第2の態様は、表面に活性水素基を有する微粒子と、前記活性水素基と反応して結合を形成する反応性基を有する膜化合物とを接触反応させ、表面に結合した前記膜化合物の被膜で該表面が被覆された微粒子を作成する工程と、前記被覆された微粒子を基油中に分散する工程とを有することを特徴とする潤滑油の製造方法を提供することにより上記課題を解決するものである。

【0014】

第2の態様に係る潤滑油の製造方法において、前記被覆された微粒子を基油中に分散する工程の前に、該被覆された微粒子を洗浄して、前記微粒子の表面に結合していない前記膜化合物を除去する工程をさらに有することが好ましい。

【0015】

第2の態様に係る潤滑油の製造方法において、前記基油が、フッ化炭素系油、炭化水素系油、ポリエーテル系油、エステル系油、及びシリコーンオイルのいずれか1又は複数を含み、前記膜化合物が、下記一般式(I)から(III)のいずれかで表される膜化合物であってもよい。

[CF3(CF2)(n−3)(CH2)2]xSi(OR)(4−x) ・・・(I)

(式(I)において、nは5〜25の整数、Rはアルキル基、xは1〜3の整数をそれぞれ表す)

[CH3(CH2)(n−1)]xSi(OR)(4−x) ・・・(II)

(式(II)において、nは5〜25の整数、Rはアルキル基、xは1〜3の整数をそれぞれ表す)

CH3(Si(CH3)2O)nSi(OR)3 ・・・(III)

(式(III)において、nは2〜15の整数、Rはアルキル基をそれぞれ表す)

【0016】

第2の態様に係る潤滑油の製造方法において、前記シラノール縮合触媒が、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステル、及びチタン酸エステルキレートからなる群より選択される1又は2以上の化合物であってもよい。

【0017】

第2の態様に係る潤滑油の製造方法において、前記シラノール縮合触媒が、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、及びアミノアルキルアルコキシシラン化合物からなる群より選択される1又は2以上の化合物であってもよい。

【0018】

第2の態様に係る潤滑油の製造方法において、シラノール縮合触媒が、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステル、及びチタン酸エステルキレートからなる群より選択される1又は2以上の化合物である場合、前記シラノール縮合触媒と共に、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、及びアミノアルキルアルコキシシラン化合物からなる群から選択される1又は2以上の化合物を助触媒として用いてもよい。

【0019】

本発明の第3の態様は、本発明の第1の態様に係る潤滑油を用いたことを特徴とする摺動部を有するエンジンを提供することにより上記課題を解決するものである。

【0020】

本発明の第4の態様は、本発明の第1の態様に係る潤滑油を用いたことを特徴とする摺動部を有する軸受けを提供することにより上記課題を解決するものである。

【0021】

本発明の第5の態様は、本発明の第1の態様に係る潤滑油を用いたことを特徴とする摺動部を有する機械装置を提供することにより上記課題を解決するものである。

【発明の効果】

【0022】

本発明においては、潤滑油に微粒子が含まれている。これらの潤滑油を用いれば、金属摺動部は、決して直接接触することがない。したがって、耐焼き付き性能が極めて高い摺動部を提供できる効果がある。

また、本発明の潤滑油においては、微粒子の表面には、化学的に安定な単分子膜が共有結合している。そのため、経時変化や急激な温度変化下でも基油中で分離することが無く極めて安定である。

【0023】

さらに、前記単分子膜は微粒子の表面に共有結合しているので、微粒子の表面から脱離しにくく、このことも潤滑油の安定性の向上に寄与している。したがって、高性能なエンジンや軸受、あるいは機械装置等を提供できる効果がある。

【発明を実施するための最良の形態】

【0024】

続いて、本発明を具体化した実施の形態につき説明し、本発明の理解に供する。

本発明の一実施の形態に係る潤滑油は、基油(ベースオイル)に対して親和性を有する膜化合物の被膜で被覆された微粒子が基油中に分散している。潤滑油は、表面に活性水素基を有する微粒子と、前記活性水素基と反応して結合を形成する反応性基を有する膜化合物とを接触反応させ、表面に結合した膜化合物の被膜で表面が被覆された微粒子を作成する工程(以下「工程A」という)と、被覆された微粒子を洗浄して、微粒子の表面に結合していない膜化合物を除去する工程(以下「工程B」という)と、被覆された微粒子を基油中に分散する工程(以下「工程C」という)とを有する方法により製造することができる。以下、本実施の形態に係る潤滑油の製造方法についてさらに詳細に説明する。

【0025】

潤滑油の製造に使用することができる微粒子としては、ヒドロキシル基、アミノ基等の活性水素基を有し、略球状の形状を有する任意の微粒子を用いることができるが、基油に溶解したり、基油によって膨潤したりすることのないものであり、潤滑油が使用される条件下で化学的に安定であるものが好ましい。微粒子としては、シリカ、アルミナ及びジルコニアのいずれかからなる微粒子が好ましい。これらの微粒子はヒドロキシル基を表面に有しており、耐熱性及び耐圧性に優れるため、本実施の形態に係る潤滑油の製造に好適に使用することができる。

【0026】

基油中に分散させる微粒子の粒径は、3〜500nmであることが好ましく、10〜100nmであることがより好ましい。粒径が500nmを超えると、加工精度の良い摺動部では、この微粒子により不都合が生じることがある。逆に粒径が3nmを下回ると、摺動部の加工精度以下になり、耐焼き付き性能を発揮できなくなる。

【0027】

基油がフッ化炭素系油の場合に用いることができる膜化合物の一例としては、x個(xは、1、2、又は3である)のフッ化炭素基と(4−x)個のアルコキシシリル基とを有する、下記の一般式(I)で表されるアルコキシシラン化合物が挙げられる。

[CF3(CF2)(n−3)(CH2)2]xSi(OR)(4−x) ・・・(I)

式(I)において、nは5〜25の整数、Rはアルキル基、好ましくはメチル基又はエチル基、xは1〜3の整数をそれぞれ表す。なお、1つのケイ素原子上に2以上のフッ化炭素基が結合している場合、それぞれの炭素数nは同一であっても異なっていてもよい。また、x=1又は2の場合において、ケイ素原子上に結合している(4−x)個のアルコキシル基Rの炭素数は同一であっても異なっていてもよい。

【0028】

フッ化炭素基の炭素数(n)は、5〜25であり、10〜25であることが好ましい。フッ化炭素基の炭素数が5を下回ると、微粒子の表面を被覆する単分子膜の膜厚が小さくなりすぎるため、被覆された微粒子同士が接近しやすくなり、結果として凝集を起こしやすくなると共に単分子膜の形成が困難になる。一方、フッ化炭素基の炭素数が26以上となると、微粒子の表面を被覆する単分子膜の膜厚が大きくなりすぎるため、得られる潤滑油の潤滑特性が低下すると共に単分子膜の形成が困難になる。

この場合において、好ましい膜化合物の具体例としては、一般式(I’)において、n=7、R=CH3、x=1であるテトラヒドロパーフルオロデシルトリメトキシシラン(以下、「KBM」と略称する場合がある)が挙げられる。

【0029】

基油が炭化水素系油、ポリエーテル系油及びエステル系油の場合に用いることができる膜化合物の他の例としては、x個(xは、1、2、又は3である)の炭化水素基と(4−x)個のアルコキシシリル基とを有する、下記の一般式(II)で表されるアルコキシシラン化合物が挙げられる。

[CH3(CH2)(n−1)]xSi(OR)(4−x) ・・・(II)

式(II)において、nは5〜25の整数、Rはアルキル基、好ましくはメチル基又はエチル基、xは1〜3の整数をそれぞれ表す。なお、1つのケイ素原子上に2以上の炭化水素基が結合している場合、それぞれの炭素数nは同一であっても異なっていてもよい。また、x=1又は2の場合において、ケイ素原子上に結合している(4−x)個のアルコキシル基Rの炭素数は同一であっても異なっていてもよい。

【0030】

炭化水素基の炭素数(n)は5〜25であり、10〜25であることが好ましい。炭化水素基の炭素数が5を下回ると、微粒子の表面を被覆する単分子膜の膜厚が小さくなりすぎるため、被覆された微粒子同士が接近しやすくなり、結果として凝集を起こしやすくなると共に単分子膜の形成が困難になる。一方、炭化水素基の炭素数が26以上となると、微粒子の表面を被覆する単分子膜の膜厚が大きくなりすぎるため、得られる潤滑油の潤滑特性が低下すると共に単分子膜の形成が困難になる。

【0031】

さらに好ましい膜化合物の他の例として、下記の一般式(IV)〜(VI)で表されるアルコキシシラン化合物が挙げられる。

[CH3(CH2)(n−1)O(CH2)m]xSi(OR)(4−x) ・・(IV)

[CH3(CH2)(n−2)COO(CH2)m]xSi(OR)(4−x) (V)

[CH3(CH2)(n−2)OCO(CH2)m]xSi(OR)(4−x) (VI)

なお、式(IV)〜(VI)において、nは5〜25の整数、mは2〜20の整数、Rはアルキル基、好ましくはメチル基又はエチル基、xは1〜3の整数をそれぞれ表す。なお、1つのケイ素原子上に2以上の炭化水素基が結合している場合、それぞれの炭素数nは同一であっても異なっていてもよい。

【0032】

具体的な膜化合物としては、下記の式(II’)で表されるデシルトリメトキシシラン(上記一般式(II)において、n=10、x=1、R=CH3である場合に相当)がある。

CH3(CH2)9Si(OCH3)3 ・・・(II’)

【0033】

さらに、基油がシリコーンオイルの場合に用いることができる膜化合物の他の例としては、x個(xは、1、2、又は3である)のポリ(ジメチルシロキサニル)基と(4−x)個のアルコキシシリル基とを有する、下記の一般式(III)で表されるアルコキシシラン化合物が挙げられる。

CH3(Si(CH3)2O)nSi(OR)3 ・・・(III)

式(III)において、nは2〜15の整数、Rはアルキル基、好ましくはメチル基又はエチル基をそれぞれ表す。なお、ケイ素原子上に結合している3つのアルコキシル基Rの炭素数は同一であっても異なっていてもよい。

ポリ(ジメチルシロキサニル)基のシロキサニル基の数(n)は2〜15である。nが2を下回ると、微粒子の表面を被覆する単分子膜の膜厚が小さくなりすぎるため、被覆された微粒子同士が接近しやすくなり、結果として凝集を起こしやすくなると共に単分子膜の形成が困難になる。一方、nが16以上となると、微粒子の表面を被覆する単分子膜の膜厚が大きくなりすぎるため、得られる潤滑油の潤滑特性が低下すると共に単分子膜の形成が困難になる。

【0034】

空気中で膜化合物及びシラノール縮合触媒を溶解させた反応溶液中に微粒子を分散させて、膜化合物を微粒子の表面に接触させると、脱アルコール反応により膜化合物が微粒子の表面に共有結合して、微粒子の表面を膜化合物の単分子膜で被覆することができる。

【0035】

以下、基油としてフッ化炭素系油を、微粒子としてシリカ微粒子を、膜化合物としてCF3(CF2)7(CH2)2Si(OCH3)3、すなわちKBMをそれぞれ用いた本実施の形態について、より具体的に説明する。

【0036】

工程Aでは、普通の空気中でKBM及びシラノール縮合触媒をドデカン中に溶解させて調製した反応液中で、KBMと、表面にヒドロキシル基(活性水素基の一例)を有する微粒子とを接触させて、アルコキシシリル基の一例であるメトキシシリル基とヒドロキシル基との脱アルコール反応により、共有結合した膜化合物の単分子膜で微粒子の表面を被覆する。

【0037】

反応液の調製に使用するKBMの量は、下記のようにして求めることができる。

まず、使用する微粒子の比表面積を、BET法等の任意の方法を用いて予め決定しておく。これに、微粒子の質量を乗じると、使用する微粒子の全表面積が求められる。これを、KBM1分子あたりの占有面積(0.05nm2)で除すると、微粒子の全表面を被覆するのに必要なKBMの分子数が求められるので、これをモル数に換算してKBMの分子量を乗じると、使用するKBMの質量が求められる。

【0038】

反応液中のKBMの好ましい濃度は、0.5〜3質量%である。したがって、使用するKBMの質量から、溶媒の使用量を決定することができる。

【0039】

シラノール縮合触媒としては、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステル及びチタン酸エステルキレート等の金属塩が利用可能である。

シラノール縮合触媒の添加量は、好ましくはKBMの0.2〜5質量%であり、より好ましくは0.3〜1質量%である。

【0040】

カルボン酸金属塩の具体例としては、酢酸第1スズ、ジブチルスズジラウレート、ジブチルスズジオクテート、ジブチルスズジアセテート、ジオクチルスズジラウレート、ジオクチルスズジオクテート、ジオクチルスズジアセテート、ジオクタン酸第1スズ、ナフテン酸鉛、ナフテン酸コバルト、2−エチルヘキセン酸鉄が挙げられる。

【0041】

カルボン酸エステル金属塩の具体例としては、ジオクチルスズビスオクチルチオグリコール酸エステル塩、ジオクチルスズマレイン酸エステル塩が挙げられる。カルボン酸金属塩ポリマーの具体例としては、ジブチルスズマレイン酸塩ポリマー、ジメチルスズメルカプトプロピオン酸塩ポリマーが挙げられる。

カルボン酸金属塩キレートの具体例としては、ジブチルスズビスアセチルアセテート、ジオクチルスズビスアセチルラウレートが挙げられる。

【0042】

チタン酸エステルの具体例としては、テトラブチルチタネート、テトラノニルチタネートが挙げられる。

チタン酸エステルキレートの具体例としては、ビス(アセチルアセトニル)ジ−プロピルチタネートが挙げられる。

【0043】

反応液中に微粒子を分散させ、室温の空気中で反応させると、メトキシシリル基と微粒子1の表面のヒドロキシル基とが脱アルコール反応を起こし、微粒子の表面に共有結合したペンタデカフルオロデシル基を有する膜化合物の単分子膜で被覆された微粒子が得られる。表面に共有結合したペンタデカフルオロデシル基(フッ化炭素基の一例)を有する膜化合物の単分子膜で被覆された微粒子の分子レベルまで拡大した断面構造を図1に示す。なお、ケイ素原子から延びた3本の酸素の単結合は微粒子の表面又は隣接するシラン化合物のケイ素(Si)原子と結合しており、そのうち少なくとも1本は微粒子の表面と結合している。

【0044】

反応は普通の空気中で行うことができるが、メトキシシリル基の加水分解を完全に抑制するためには、反応は相対湿度45%以下の空気中で行うことが好ましい。なお、縮合反応は、微粒子の表面に付着した油脂分や水分により阻害されるので、微粒子をよく洗浄して乾燥することにより、これらの不純物を予め除去しておくことが好ましい。

縮合触媒として上述の金属塩のいずれかを用いた場合、縮合反応の完了までに要する時間は2時間程度である。

【0045】

上述の金属塩の代わりに、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物からなる群より選択される1又は2以上の化合物をシラノール縮合触媒として用いた場合、反応時間を1/2〜2/3程度まで短縮できる。

【0046】

あるいは、これらの化合物を助触媒として、上述の金属塩と混合(質量比1:9〜9:1の範囲で使用可能だが、1:1前後が好ましい)して用いると、反応時間をさらに短縮できる。

【0047】

例えば、シラノール縮合触媒として、ジブチルスズジアセテートの代わりにケチミン化合物であるジャパンエポキシレジン社のH3を用い、その他の条件は同一にして被覆された微粒子の製造を行うと、被覆された微粒子の品質を損なうことなく反応時間を1時間程度にまで短縮できる。

【0048】

さらに、縮合触媒として、ジャパンエポキシレジン社のH3とジブチルスズジアセテートとの混合物(混合比は1:1)を用い、その他の条件は同一にして被覆された微粒子の製造を行うと、反応時間を20分程度に短縮できる。

【0049】

なお、ここで用いることができるケチミン化合物は特に限定されるものではないが、例えば、2,5,8−トリアザ−1,8−ノナジエン、3,11−ジメチル−4,7,10−トリアザ−3,10−トリデカジエン、2,10−ジメチル−3,6,9−トリアザ−2,9−ウンデカジエン、2,4,12,14−テトラメチル−5,8,11−トリアザ−4,11−ペンタデカジエン、2,4,15,17−テトラメチル−5,8,11,14−テトラアザ−4,14−オクタデカジエン、2,4,20,22−テトラメチル−5,12,19−トリアザ−4,19−トリエイコサジエン等が挙げられる。

【0050】

また、用いることができる有機酸としても特に限定されるものではないが、例えば、ギ酸、酢酸、プロピオン酸、酪酸、マロン酸等が挙げられる。

【0051】

なお、使用する微粒子の粒径は、摺動部の加工精度を考慮すれば、通常100nm以下であるため、凝集を起こしやすく、固体状態では二次粒子として存在している場合があり、このままの状態で反応液中に加えても微粒子が十分に分散しない。そのため、前処理として、適当な有機溶媒中でホモジナイザー、超音波照射等を行って、微粒子を分散させることが好ましい。

さらに、微粒子の表面にはヒドロキシル基が存在し、親水性であるので、分散性を向上させるために、エタノール等の親水性溶媒を用いることが好ましい。

【0052】

一方、KBMはエタノール等のアルコール系溶媒に不溶であるため、エタノール以外の溶媒を反応溶媒として用いる必要がある。しかし、エタノール分散液から、ろ取、蒸発乾固等によって微粒子を回収すると、再び凝集が起こるおそれがある。そこで、エタノールより高沸点のドデカンを反応溶媒として用い、エタノール分散液を撹拌及び加熱しながらドデカンを徐々に加え、エタノールを留去して溶媒をドデカンに置換する。このようにして、微粒子を再凝集させることなく溶媒を置換することができる。このようにして得られたドデカン分散液に、必要量のKBM及びシラノール縮合触媒を溶解させて、反応液を調製した方がよい。

【0053】

KBMの単分子膜で被覆された微粒子はドデカン中で沈殿するので、分散していた微粒子が全て沈殿したのを確認後、上澄みを除去することにより被覆された微粒子を回収できる。なお、微粒子の表面には単分子膜が形成されているので、溶媒から取り出しても再凝集することはない。

【0054】

なお、ドデカン以外に反応液の調製に用いることができる溶媒としては、有機塩素系溶媒、炭化水素系溶媒、フッ化炭素系溶媒、シリコーン系溶媒、及びこれらの混合溶媒を用いることができる。アルコキシシラン化合物の加水分解を防止するために、乾燥剤(ナカライテスク社のモレキュラーシーブ4A等)又は蒸留により使用する溶媒から水分を除去しておくことが好ましい。また、溶媒の沸点は50〜250℃であることが好ましいが、前述のように、前処理として微粒子をエタノール中へ分散する場合には、エタノールよりも高沸点の溶媒を用いる。

【0055】

ドデカン以外に使用可能な溶媒の具体例としては、非水系の石油ナフサ、ソルベントナフサ、石油エーテル、石油ベンジン、イソパラフィン、ノルマルパラフィン、デカリン、工業ガソリン、ノナン、デカン、灯油、ジメチルシリコーン、フェニルシリコーン、アルキル変性シリコーン、ポリエーテルシリコーン、ジメチルホルムアミド等を挙げることができる。

【0056】

また、用いることができるフッ化炭素系溶媒としては、フロン系溶媒、フロリナート(米国3M社製)、アフルード(旭硝子株式会社製)等がある。なお、これらは1種単独で用いても良いし、良く混ざるものなら2種以上を組み合わせてもよい。さらに、ジクロロメタン、クロロホルム等の有機塩素系溶媒を添加してもよい。

(以上工程A)

【0057】

工程Bでは、単分子膜で被覆された微粒子を洗浄して、微粒子の表面に結合していない膜化合物を除去する。より具体的には、被覆された微粒子を洗浄溶媒中に分散させて、必要ならば撹拌、ホモジナイズ、超音波照射等を行い、微粒子の表面に結合していない膜化合物を洗浄溶媒中に溶解させた後に、被覆された微粒子と洗浄溶媒とを分離する。

【0058】

洗浄溶媒としては、アルコキシシラン化合物を溶解できる任意の溶媒を用いることができるが、安価であり、溶解性が高く、風乾により容易に除去することのできるジクロロメタン、クロロホルム、アセトン、N−メチルピロリドン等が好ましい。

【0059】

単分子膜で被覆された微粒子は、洗浄溶媒中でも沈殿するので、上澄みを除去することによりフッ化炭素基を含む単分子膜で被覆された微粒子を回収できる。

(以上工程B)

【0060】

工程Cでは、フッ化炭素系の液体を含む基油中に単分子膜で被覆された微粒子を分散させ、潤滑油を調製する。

【0061】

基油としては、フッ化炭素系油等の、フッ化炭素系の(分子骨格中にフッ化炭素基を有する化合物を主成分として含む)任意の液体を用いることができる。用いることができる液体の種類に特に制限はなく、耐熱温度、粘度等の物性に応じて、適宜選択して使用することができる。また、任意の2種類以上の液体を任意の割合で混合して用いてもよい。

基油として用いることができるフッ化炭素系の液体としては、パーフルオロポリエーテル、ポリ(テトラフルオロエチレン)、トリパーフルオロアルキルアミン等が挙げられ、具体例としては、米国Du Pont社製Krytox(登録商標)107、同社製Krytox103、米国3M社製フロリナート FC−40等が挙げられる。

なお、膜化合物として炭化水素基を有するアルコキシシラン化合物を用いる場合には、炭化水素基との親和性が高い炭化水素系の基油(鉱油類、ポリオレフィン系油、ポリエーテル系油、エステル系油等)を使用することが好ましく、膜化合物としてポリ(ジメチルシロキサニル)基を有するアルコキシシラン化合物を用いる場合には、ポリ(ジメチルシロキサニル)基との親和性が高いシリコーン油が好ましい。また、膜化合物として、一般式(IV)〜(VI)で表されるエステル基又はエーテル基を含むアルコキシシラン化合物を使用する場合、酸素を含む炭化水素系の基油(二塩基酸ジエステル、ポリオールエステル、有機リン酸エステル、ポリフェニルエーテル等)を使用することが好ましい。

【0062】

単分子膜で被覆された微粒子と基油との質量比は、潤滑油に要求される粘度等の物性に応じて適宜選択されるが、1:100〜1:1の範囲であることが好ましい。単分子膜で被覆された微粒子の基油中への分散は、撹拌、ホモジナイズ、超音波照射等の任意の方法を用いて行うことができる。なお、必要に応じて、酸化防止剤等の添加助剤を適宜加えてもよい。

【0063】

さらに、添加助剤としては、(1)有機酸金属塩化合物、中性又は過塩基性金属(Ba,Ca,Mg)スルホネート、過塩基性金属(Ba,Ca,Mg)フェネート、過塩基性金属(Ca,Mg)サリチレート等の清浄剤、(2)コハク酸イミド、コハク酸エステル、ベンジルアミン(マンニッヒ化合物)等の分散剤、(3)ジチオリン酸亜鉛、有機硫黄化合物、ヒンダードフェノール、芳香族アミン、N,N’−ジサリシリデン−1,2−ジアミノプロパン等の酸化防止剤、(4)長鎖脂肪酸、脂肪酸エステル,高級アルコール、アルキルアミン等の油性剤、リン酸エステル、ジチオリン酸亜鉛等の摩耗防止剤、有機硫黄、リン化合物、有機ハロゲン化合物等の極圧剤等の耐荷重添加剤、(5)カルボン酸,スルホネート、リン酸塩、アルコール、エステル等の防錆剤、(6)含窒素化合物(ベンゾトリアゾール及びその誘導体、2,5−ジアルキルメルカプト−1,3,4−チアジアゾール)、ジチオリン酸亜鉛等の腐食防止剤、(7)含窒素化合物、ベンゾトリアゾール、N,N’−ジサリチリデン−1,2−ジアミノプロパン、2,5−ジアルキルメルカプト−1,3,4−チアジアゾール等の金属不活性化剤、(8)ポリメタクリレート、オレフィンコポリマー、スチレンオレフィンコポリマー、ポリイソブチレン等の粘度指数向上剤、(9)ポリメタクリレート、アルキル化芳香族化合物、フマレート・酢酸ビニル共重合物、エチレン・酢酸ビニル共重合物等の流動点降下剤、(10)ポリメチルシロキサン、シリケート、有機フッ素化合物、金属石鹸、脂肪酸エステル、リン酸エステル、高級アルコール、ポリアルキレングリコール等の消泡剤、(11)界面活性剤、エチレンオキサイド付加物、エチレンオキサイドとプロピレンオキサイドのブロックポリマー、エステル、カルボン酸塩、硫酸エステル、スルホン酸塩、リン酸エステル、アミン誘導体、第4級アンモニウム塩等の乳化剤、(12)エチレンオキサイド付加物、エチレンオキサイドとプロピレンオキサイドのブロックポリマー、アルキルフェノール・ホルマリン縮合物のエチレンオキサイド付加物、第4級アンモニウム塩等の抗乳化剤、(13)フェノール化合物、ホルムアルデヒド供与体化合物、サリチリアリニド化合物等の防かび剤、(14)二硫化モリブデン、二硫化タングステン、グラファイト(黒鉛)、窒化ホウ素、四フッ化エチレンポリマー(PTFE)、フッ化グラファイト、フラーレン(C60、C70)、メラミンシアヌレート等の固体潤滑剤が挙げられる。

【0064】

また、グリースに添加される増ちょう剤の例としては、リチウム石鹸、リチウム複合石鹸(高級脂肪酸と二塩基酸又はホウ酸との複合石鹸)、カルシウム石鹸、カルシウム複合石鹸、複合アルミニウム石鹸、ジウレア又はテトラウレア化合物等が挙げられる。

(以上工程C)

【0065】

なお、反応液の溶媒であるドデカンと基油とが相溶性を有しない場合には、工程Aにおける反応終了後に、単分子膜で被覆された微粒子を単離することなく、単分子膜で被覆された微粒子の沈殿を含むドデカン溶液に基油を直接添加後撹拌して、潤滑油を調製してもよい。単分子膜で被覆された微粒子は、基油中に移行するので、上澄みとして存在するドデカン溶液を除去することにより、潤滑油を得ることができる。

【0066】

このようにして得られた、オイル、グリース等の潤滑油は、各種機械装置の摺動部の潤滑剤として用いることができる。このような摺動部を含む機械装置の例としては、車輛、船舶及び航空機用エンジン、モーター、ベアリング等の各種軸受け、ギア(歯車)、トランスミッション、削岩機等が挙げられる。また、このようにして得られる潤滑油は、熱媒体、切削油、圧延油等の金属加工油等としても用いることができる。

【実施例】

【0067】

次に、本発明の作用効果を確認するために行った実施例について説明する。

(1)膜化合物溶液の調製

56.8g(38.2mL)のテトラヒドロパーフルオロデシルトリメトキシシラン(KBM)を、モレキュラーシーブ4Aで乾燥したクロロホルム100mL中に溶解して、1mol/Lの膜化合物溶液を作成した。

【0068】

(2)シラノール縮合触媒溶液の調製

4.35gのジブチルスズビスアセチルアセトナート(シラノール縮合触媒)を、モレキュラーシーブ4Aで乾燥したクロロホルム100mL中に溶解して、0.1mol/Lのシラノール縮合触媒溶液を作成した。

【0069】

(3)アルミナ粒子含有フッ素系オイルの調製

平均粒径20nm、比表面積(BET法)107.5m2/gのアルミナ微粒子4gをエタノール30mLに加えて、超音波バス中で分散させた。ドデカン30mLを加えて150℃で90分間加熱し、エタノールを留去した。KBM及びジブチルスズビスアセチルアセトナートの濃度が、それぞれ3.57×10−3mol/L、1.09×10−5mol/Lとなるように、膜化合物溶液及びシラノール縮合触媒溶液を加え、超音波バス中でホモジナイザーを用いて、室温で2時間反応させたところ、KBMの単分子膜で被覆された微粒子が沈殿した。

混合物に、米国3M社製フロリナートFC−40を10mL加えて撹拌すると、前記アルミナ微粒子はFC−40に移行して、フッ素系のオイルがドデカン層の下層に形成された。上澄みのドデカン溶液を除去することにより、フッ化炭素基を有する単分子膜で被覆したアルミナ粒子を分散したフッ素系のオイルが得られた。

【0070】

(4)シリカ粒子含有グリースの調製

平均粒径100nm、比表面積(BET法)13.9m2/gのシリカ微粒子4gをエタノール30mLに加えて、超音波バス中で分散させた。ドデカン30mLを加えて150℃で90分間加熱し、エタノールを留去した。KBM及びジブチルスズビスアセチルアセトナートの濃度が、それぞれ4.62×10−4mol/L、1.40×10−6mol/Lとなるように、膜化合物溶液及びシラノール縮合触媒溶液を加え、超音波バス中でホモジナイザーを用いて、室温で2時間反応させたところ、KBMの単分子膜で被覆された微粒子が沈殿した。上澄みのドデカン溶液を除去後、クロロホルム及びアセトンで洗浄した。

このようにして作製したKBMの単分子膜で被覆されたシリカ微粒子とフッ化炭素系のグリース用基油を十分混合攪拌すると、シリカ粒子含有グリースが得られた。

このグリースを真空装置の軸受摺動部に使用してみたが、回転軸と軸受内面が直接接触することがないので、軸受が焼き付くことはなかった。

【0071】

(5)ジルコニア粒子含有フッ化炭素系潤滑油の調製

平均粒径100nm、比表面積(BET法)22.0m2/gのジルコニア微粒子4gをエタノール30mLに加えて、超音波バス中で分散させた。ドデカン30mLを加えて150℃で90分間加熱し、エタノールを留去した。KBM及びジブチルスズビスアセチルアセトナートの濃度が、それぞれ7.31×10−4mol/L、2.22×10−6mol/Lとなるように、膜化合物溶液及びシラノール縮合触媒溶液を加え、超音波バス中でホモジナイザーを用いて、室温で2時間反応させたところ、KBMの単分子膜で被覆された微粒子が沈殿した。上澄みのドデカン溶液を除去後、クロロホルム及びアセトンで洗浄した。

KBMの単分子膜で被覆されたジルコニア微粒子に、米国Du Pont社製Krytox(登録商標)107を5mL加えて撹拌すると、フッ化炭素基を有する単分子膜で被覆したジルコニア粒子を分散したフッ化炭素系の潤滑油(オイル)が得られた。

【図面の簡単な説明】

【0072】

【図1】表面に共有結合したペンタデカフルオロデシル基を有する膜化合物の単分子膜で被覆された微粒子の分子レベルまで拡大した断面構造を示す概略図である。

【特許請求の範囲】

【請求項1】

基油に対して親和性を有する膜化合物の被膜で被覆された微粒子が該基油中に分散していることを特徴とする潤滑油。

【請求項2】

前記被膜が、前記微粒子の表面に結合した単分子膜であることを特徴とする請求項1記載の潤滑油。

【請求項3】

前記微粒子がシリカ、アルミナ及びジルコニアのいずれかであることを特徴とする請求項1及び2のいずれか1項記載の潤滑油。

【請求項4】

前記基油が、フッ化炭素系油、炭化水素系油、ポリエーテル系油、エステル系油、及びシリコーンオイルのいずれか1又は複数を含み、前記膜化合物が、下記一般式(I)から(III)のいずれかで表される膜化合物であることを特徴とする請求項1から3のいずれか1項記載の潤滑油。

[CF3(CF2)(n−3)(CH2)2]xSi(OR)(4−x) ・・・(I)

(式(I)において、nは5〜25の整数、Rはアルキル基、xは1〜3の整数をそれぞれ表す)

[CH3(CH2)(n−1)]xSi(OR)(4−x) ・・・(II)

(式(II)において、nは5〜25の整数、Rはアルキル基、xは1〜3の整数をそれぞれ表す)

CH3(Si(CH3)2O)nSi(OR)3 ・・・(III)

(式(III)において、nは2〜15の整数、Rはアルキル基をそれぞれ表す)

【請求項5】

表面に活性水素基を有する微粒子と、前記活性水素基と反応して結合を形成する反応性基を有する膜化合物とを接触反応させ、表面に結合した前記膜化合物の被膜で該表面が被覆された微粒子を作成する工程と、前記被覆された微粒子を基油中に分散する工程とを有することを特徴とする潤滑油の製造方法。

【請求項6】

前記被覆された微粒子を基油中に分散する工程の前に、該被覆された微粒子を洗浄して、前記微粒子の表面に結合していない前記膜化合物を除去する工程をさらに有することを特徴とする請求項5記載の潤滑油の製造方法。

【請求項7】

前記基油が、フッ化炭素系油、炭化水素系油、ポリエーテル系油、エステル系油、及びシリコーンオイルのいずれか1又は複数を含み、前記膜化合物が、下記一般式(I)から(III)のいずれかで表される膜化合物であることを特徴とする請求項5及び6のいずれか1項記載の潤滑油の製造方法。

[CF3(CF2)(n−3)(CH2)2]xSi(OR)(4−x) ・・・(I)

(式(I)において、nは5〜25の整数、Rはアルキル基、xは1〜3の整数をそれぞれ表す)

[CH3(CH2)(n−1)]xSi(OR)(4−x) ・・・(II)

(式(II)において、nは5〜25の整数、Rはアルキル基、xは1〜3の整数をそれぞれ表す)

CH3(Si(CH3)2O)nSi(OR)3 ・・・(III)

(式(III)において、nは2〜15の整数、Rはアルキル基をそれぞれ表す)

【請求項8】

前記反応性基がアルコキシシリル基であり、前記被覆された微粒子を作成する工程において、シラノール縮合触媒を用いることを特徴とする請求項5から7のいずれか1項記載の潤滑油の製造方法。

【請求項9】

前記シラノール縮合触媒が、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステル、及びチタン酸エステルキレートからなる群より選択される1又は2以上の化合物を用いることを特徴とする請求項8記載の潤滑油の製造方法。

【請求項10】

前記シラノール縮合触媒が、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、及びアミノアルキルアルコキシシラン化合物からなる群より選択される1又は2以上の化合物であることを特徴とする請求項8記載の潤滑油の製造方法。

【請求項11】

前記シラノール縮合触媒と共に、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、及びアミノアルキルアルコキシシラン化合物からなる群から選択される1又は2以上の化合物を助触媒として用いることを特徴とする請求項9記載の潤滑油の製造方法。

【請求項12】

請求項1から4のいずれか1項記載の潤滑油を用いたことを特徴とする摺動部を有するエンジン。

【請求項13】

請求項1から4のいずれか1項記載の潤滑油を用いたことを特徴とする摺動部を有する軸受け。

【請求項14】

請求項1から4のいずれか1項記載の潤滑油を用いたことを特徴とする摺動部を有する機械装置。

【請求項1】

基油に対して親和性を有する膜化合物の被膜で被覆された微粒子が該基油中に分散していることを特徴とする潤滑油。

【請求項2】

前記被膜が、前記微粒子の表面に結合した単分子膜であることを特徴とする請求項1記載の潤滑油。

【請求項3】

前記微粒子がシリカ、アルミナ及びジルコニアのいずれかであることを特徴とする請求項1及び2のいずれか1項記載の潤滑油。

【請求項4】

前記基油が、フッ化炭素系油、炭化水素系油、ポリエーテル系油、エステル系油、及びシリコーンオイルのいずれか1又は複数を含み、前記膜化合物が、下記一般式(I)から(III)のいずれかで表される膜化合物であることを特徴とする請求項1から3のいずれか1項記載の潤滑油。

[CF3(CF2)(n−3)(CH2)2]xSi(OR)(4−x) ・・・(I)

(式(I)において、nは5〜25の整数、Rはアルキル基、xは1〜3の整数をそれぞれ表す)

[CH3(CH2)(n−1)]xSi(OR)(4−x) ・・・(II)

(式(II)において、nは5〜25の整数、Rはアルキル基、xは1〜3の整数をそれぞれ表す)

CH3(Si(CH3)2O)nSi(OR)3 ・・・(III)

(式(III)において、nは2〜15の整数、Rはアルキル基をそれぞれ表す)

【請求項5】

表面に活性水素基を有する微粒子と、前記活性水素基と反応して結合を形成する反応性基を有する膜化合物とを接触反応させ、表面に結合した前記膜化合物の被膜で該表面が被覆された微粒子を作成する工程と、前記被覆された微粒子を基油中に分散する工程とを有することを特徴とする潤滑油の製造方法。

【請求項6】

前記被覆された微粒子を基油中に分散する工程の前に、該被覆された微粒子を洗浄して、前記微粒子の表面に結合していない前記膜化合物を除去する工程をさらに有することを特徴とする請求項5記載の潤滑油の製造方法。

【請求項7】

前記基油が、フッ化炭素系油、炭化水素系油、ポリエーテル系油、エステル系油、及びシリコーンオイルのいずれか1又は複数を含み、前記膜化合物が、下記一般式(I)から(III)のいずれかで表される膜化合物であることを特徴とする請求項5及び6のいずれか1項記載の潤滑油の製造方法。

[CF3(CF2)(n−3)(CH2)2]xSi(OR)(4−x) ・・・(I)

(式(I)において、nは5〜25の整数、Rはアルキル基、xは1〜3の整数をそれぞれ表す)

[CH3(CH2)(n−1)]xSi(OR)(4−x) ・・・(II)

(式(II)において、nは5〜25の整数、Rはアルキル基、xは1〜3の整数をそれぞれ表す)

CH3(Si(CH3)2O)nSi(OR)3 ・・・(III)

(式(III)において、nは2〜15の整数、Rはアルキル基をそれぞれ表す)

【請求項8】

前記反応性基がアルコキシシリル基であり、前記被覆された微粒子を作成する工程において、シラノール縮合触媒を用いることを特徴とする請求項5から7のいずれか1項記載の潤滑油の製造方法。

【請求項9】

前記シラノール縮合触媒が、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステル、及びチタン酸エステルキレートからなる群より選択される1又は2以上の化合物を用いることを特徴とする請求項8記載の潤滑油の製造方法。

【請求項10】

前記シラノール縮合触媒が、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、及びアミノアルキルアルコキシシラン化合物からなる群より選択される1又は2以上の化合物であることを特徴とする請求項8記載の潤滑油の製造方法。

【請求項11】

前記シラノール縮合触媒と共に、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、及びアミノアルキルアルコキシシラン化合物からなる群から選択される1又は2以上の化合物を助触媒として用いることを特徴とする請求項9記載の潤滑油の製造方法。

【請求項12】

請求項1から4のいずれか1項記載の潤滑油を用いたことを特徴とする摺動部を有するエンジン。

【請求項13】

請求項1から4のいずれか1項記載の潤滑油を用いたことを特徴とする摺動部を有する軸受け。

【請求項14】

請求項1から4のいずれか1項記載の潤滑油を用いたことを特徴とする摺動部を有する機械装置。

【図1】

【公開番号】特開2010−24318(P2010−24318A)

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願番号】特願2008−185934(P2008−185934)

【出願日】平成20年7月17日(2008.7.17)

【出願人】(304028346)国立大学法人 香川大学 (285)

【Fターム(参考)】

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願日】平成20年7月17日(2008.7.17)

【出願人】(304028346)国立大学法人 香川大学 (285)

【Fターム(参考)】

[ Back to top ]