潤滑油劣化モニター装置

【課題】広い油種および広い使用環境に対して高精度であると共に、コストを低減できると共に簡易な測定を可能とすることのできる潤滑油劣化モニター装置を提供する。

【解決手段】単一の光源から発生した可視光線を潤滑油に透過させ、単一の受光素子で受光して電気信号に変えて潤滑油の劣化を検知する潤滑油劣化モニター装置において、光源と受光素子との間に、所定の中心波長と半値幅を有する単一又は複数のフィルターを配置する。波長の幅を持たせて測定することができ、これによって、潤滑油の劣化度合いを的確に把握する。すなわち、単色光ではなく波長に幅を持たせて測定することによって、油種および劣化状況の違いがあったとしてもそれらの違いを平均化した値として透過光を測定することが可能となる。また、単一の光源、及び単一の受光素子で測定可能となるため、より安価に装置が製造できる。

【解決手段】単一の光源から発生した可視光線を潤滑油に透過させ、単一の受光素子で受光して電気信号に変えて潤滑油の劣化を検知する潤滑油劣化モニター装置において、光源と受光素子との間に、所定の中心波長と半値幅を有する単一又は複数のフィルターを配置する。波長の幅を持たせて測定することができ、これによって、潤滑油の劣化度合いを的確に把握する。すなわち、単色光ではなく波長に幅を持たせて測定することによって、油種および劣化状況の違いがあったとしてもそれらの違いを平均化した値として透過光を測定することが可能となる。また、単一の光源、及び単一の受光素子で測定可能となるため、より安価に装置が製造できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、潤滑油劣化モニター装置に関する。詳しくは、あらゆる潤滑油の劣化度合いを最もよく判定するべく潤滑油を透過する光を最適化し、その光を検知することによって潤滑油の劣化度を判定する装置に関する。

【背景技術】

【0002】

自動車用潤滑油や工業用潤滑油等、各種装置、各種機関、機械の駆動部等に用いられる潤滑油の劣化度合いを正確にかつ連続的にモニターすることは、必要な時期の潤滑油の交換が可能になるばかりでなく、計画的に潤滑油の交換を行うことを可能にする。このことは、潤滑油資源の省資源になるばかりか、機械寿命を延長することに繋がる。

【0003】

潤滑油の劣化度を判定する場合、一般的には、使用中の潤滑油を採取し、別な実験室で色、粘度、酸価、きょう雑物量などの各種物性を測定することによって行われる。これらの方法では、潤滑油の劣化度を総合的に判断することが可能であるが、多くの時間と人手を要するため、産業上重要な装置または高価な装置においてのみ行われているのが現状である。一方、一般に存在する自動車を含む数多くの機械には、このような対応が行われていないのが実情であり、これらの多くの機械では、これまでの経験から駆動時間や走行距離に応じて劣化状況を想定し、または簡単な目視により潤滑油の交換が行われているのが現状である。

【0004】

多くの劣化モニターの中で精度と価格の両立に最も可能性がある装置としては、透過光の測定による方法および電気的特性の測定による方法が挙げられる。その他の方法では、高価格であるか、もしくは精度に問題がある。電気的特性による方法は、装置の構造が簡単であるため、コストを低く抑えられ、大きな魅力がある。ただし、この方法では、測定値が測定環境によってばらつくという問題があるほか、工業用潤滑油に対しては使用初期から中期までの測定値の変化が小さいという欠点を有する。

【0005】

一方、光による色の判定法は、潤滑油の色変化が使用時間と共に必ず少しずつ変化していき、かつ測定値そのものの測定精度が極めて高いという特徴がある。この方法を利用して、可視光の透過率を測定して、劣化判定を行う単純な装置が市販されている。しかしながら、この単純な方法では、潤滑油の使用中に透過率が変化しても、潤滑油の種類によって劣化度と透過率が直線関係にはないため、劣化度の判定を一義的に決められないという欠点を有する。

【0006】

潤滑油の種類によって着色傾向が異なっていることに対しての対策としては、透過光をRGBに分けて測定するという方法が知られている(例えば、特許文献1を参照)。しかしながら、この方法では、潤滑油の種類によって劣化パターンが異なることから油種毎の対応が必要となり、汎用的な劣化度の判定が困難となる。このように可視域を単色光に分けて測定した場合、それを選択もしくは適当な式で演算するということが必要となる。また、選択した光の波長のみの情報となり、潤滑油の多くの種類あるいは使用状況への対応が難しくなると推察される。また、透過光をRGBを分けて測定するため、RGBの3種類の発光素子と1個の受光素子、あるいは1個の光源とRGBの3種類の受光素子を用いる必要があった。

【0007】

また、透過光の三刺激値の一つのYおよび三刺激値から求めた色度座標x、yと、あらかじめ潤滑油の種類によって設定した定数A、B、C、Dとから潤滑油の劣化を判定する評点を計算で求めるという方法が知られている。(例えば、特許文献2を参照)。しかしながら、この方法では、あらかじめ油種毎に4つの定数を求めておくことが必要となるため汎用性に問題が残る。また、センサーが3つ必要なことから、コストが高くなってしまうという問題がある。

【0008】

さらに、波長の異なる少なくとも2種の単色光光源を用い、2波長間の光吸収損失差でオイルの劣化度を判定する装置が知られている(例えば、特許文献3を参照)。しかしながら、この方法では、油種毎に最適の単色光が異なるため、多くの油種に対応するには信頼性に問題が残る。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平06−034541号公報

【特許文献2】特開平05−223729号公報

【特許文献3】特開平11−235097号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

前述のように、従来の潤滑油劣化モニター装置としては、透過光または特定波長の光吸収による方法、赤外線または紫外線の吸収による方法、電気的特性たとえば静電容量、電気抵抗、誘電率、または電極の起電力測定による方法、粘度または密度等物理特性による方法、粒子カウンターまたは光透過量から不溶分を計測する方法など、多くの方法を採用したものが提案されている。しかしながら、いずれもが劣化判定の指標としての精度や再現性に問題があり、あるいは問題がないとしても装置が高価格であることなどの理由により、広く使用されるに至っていない。多くの機械に適用するためには、劣化判定の指標としての精度の向上と低廉な価格の両立が求められていた。

【0011】

本発明の目的は、このような問題を解決するためになされたものであり、広い油種および広い使用環境に対して高精度であると共に、コストを低減できると共に簡易な測定を可能とすることのできる潤滑油劣化モニター装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

ここで、本発明者らは、鋭意研究を重ねた結果、単色光ではなく特定の波長幅を持った透過光を測定することで、より正確に潤滑油の劣化を把握でき、かつ特定の波長幅の設定はフィルターを工夫することによって容易に達成できることを見出した。

【0013】

そこで、本発明に係る潤滑油劣化モニター装置は、単一の光源から発生した可視光線を潤滑油に透過させ、単一の受光素子で受光して電気信号に変えて潤滑油の劣化を検知し、光源と受光素子との間に、所定の中心波長と半値幅を有する単一又は複数のフィルターを配置することを特徴とする。

【0014】

この潤滑油劣化モニター装置によれば、光源と受光素子との間に、所定の中心波長と半値幅を有する単一又は複数のフィルターが配置されている。従って、波長の幅を持たせて測定することができ、これによって、潤滑油の劣化度合いを的確に把握することができる。すなわち、単色光ではなく波長に幅を持たせて測定することによって、油種および劣化状況の違いがあったとしてもそれらの違いを平均化した値として透過光を測定することが可能となる。更に、必要とされる部材が光源とフィルターと受光素子だけであるため、装置自体を極めて小さくすることが可能であると共に簡易に測定を行うことができる。また、例えばハロゲンランプのような単一の光源、及び単一の受光素子があれば潤滑油の劣化が測定可能となるため、より安価に装置が製造できると共により多くの機械への設置が可能になる。以上によって、広い油種および広い使用環境に対して高精度であると共に、コストを低減できると共に簡易な測定を可能とすることができる。

【0015】

また、本発明に係る潤滑油劣化モニター装置において、複数のフィルターを可視光線の光路上に並列に配置することが好ましい。これによって、1つの光路が複数のフィルターをそれぞれの面積比で透過し、その面積比の光を1つの受光素子で受光することが可能であるため、演算回路を不要とすることができる。更に、光路の断面積に対して各フィルターをバランスよく配置させることでさらに精度を向上させ汎用性を増加させることができる。

【0016】

また、本発明に係る潤滑油劣化モニターにおいては、具体的には、光源と受光素子との間に、可視域の中心波長が500nm以上600nm未満であり、且つ、半値幅が30nm以上120nm未満であり、測定する全波長域が350nm以上750nm未満である単一の前記フィルターが配置される。また、光源と受光素子との間に、可視域の中心波長が400nm以上500nm未満であり、且つ、半値幅を30nm以上100nm未満である第一フィルターと、可視域の中心波長が500nm以上575nm未満であり、且つ、半値幅が30nm以上100nm未満である第二フィルターとを、第一フィルターと第二フィルターとの光路上の断面積に占める面積の割合がそれぞれ0〜80%、20〜100%となるように配置される。また、光源と受光素子との間に、可視域の中心波長が400nm以上500nm未満であり、且つ、半値幅を30nm以上100nm未満である第一フィルターと、可視域の中心波長が500nm以上575nm未満であり、且つ、半値幅が30nm以上100nm未満である第二フィルターと、可視域の中心波長が575nm以上650nm未満であり、且つ、半値幅が30nm以上100nm未満である第三フィルターとを、第一フィルターと第二フィルターと第三フィルターとの光路上の断面積に占める面積の割合がそれぞれ0〜80%、20〜100%、0〜60%となるように配置される。

【発明の効果】

【0017】

本発明によれば、広い油種および広い使用環境に対して高精度であると共に、コストを低減できると共に簡易な測定を可能とすることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施形態に係る潤滑油劣化モニター装置の構成を示す図である。

【図2】フィルターユニットのフィルターを光路方向から見た図である。

【図3】実験例1の結果を示す線図である。

【図4】実験例2の結果を示す線図である。

【図5】実験例3の結果を示す線図である。

【図6】実験例4の結果を示す線図である。

【発明を実施するための形態】

【0019】

以下、図面を参照して、本発明に係る潤滑油劣化モニター装置の好適な実施形態について詳細に説明する。

【0020】

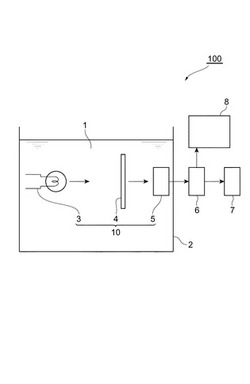

まず、本発明の実施形態の潤滑油劣化モニター装置100の構成を説明する。図1は、本発明の実施形態に係る潤滑油劣化モニター装置100の構成を示す図である。図1に示されるように、潤滑油劣化モニター装置100は、検査対象となる潤滑油1に可視光を照射する単一の光源3と、潤滑油1を透過した可視光を通過させるフィルターユニット4と、潤滑油1及びフィルターユニット4を透過した可視光を受光して検出する単一の受光素子5と、受光素子5から出力される電気信号を処理するADC/MPU6と、ADC/MPU6で処理されたデータを表示する表示器7及び当該データを処理するパソコン8とを備えて構成されている。潤滑油1はタンクなどの測定場所2に貯留されており、実際の測定においては、光源3、フィルターユニット4、受光素子5が測定ユニット10として潤滑油1内に浸漬される。ただし、試料セルに潤滑油1を充填して、光源3とフィルターユニット4の間に試料セルを配置することによって測定してもよい。

【0021】

潤滑油1は、自動車用潤滑油や工業用潤滑油などの各種装置、各種機関、各機械の駆動部等に用いられる多種多様な潤滑油を適用することができ、たとえば、空気圧縮機油、工業用多目的油、油圧動作油、工業用汎用油などを測定することができる。

【0022】

光源3は、可視光を発光する単一の光源から構成されており、タングステンランプやハロゲンランプのような連続投射のできるもの、あるいは、パルスキセノンランプのように瞬間的な投射ができるものから構成されている。この光源3は、連続投射式でも瞬間的な投射のいずれでもよく、その波長にも制限はない。また、受光素子5は、光源3から照射されて潤滑油1及びフィルターユニット4を透過した光を受光して電圧に変換してADC/MPU6へ出力する機能を有している。この受光素子5は、単一の素子から構成されており、一般に市販されているフォトダイオードであれば光センサーとしてすべて使用可能である。

【0023】

ADC/MPU6は、受光素子5から入力された信号をA/D変換するためのA/D変換器と演算処理を行うためのマイクロプロセッサー(MPU)から構成されている。マイクロプロセッサーによる演算処理としては、平方根処理、立方根処理、または対数処理等があり、これら演算処理をすることにより、潤滑油の劣化程度が大きく濃く着色した潤滑油の測定感度を向上させることが可能となる。マイクロプロセッサーによる演算結果は表示器7及びパソコン8へ出力される。なお、A/D変換した信号を直接表示器7及びパソコン8へ出力してもよい。

【0024】

潤滑油劣化モニター装置100による測定は、光源3、受光素子5、A/D変換器および表示器7及びパソコン8の電源スイッチを入れるだけの動作で開始される。データをパソコン8に読み込ませ、経時変化をプロットさせることが望まれる。測定値が新油時の20〜30%程度となった時が潤滑油の交換の基準と判断できるが、正確な判断を行うには最初の使用段階で一度従来の潤滑油採取法による各種の物理性状や化学性状と比較検討しておくことが望ましい。

【0025】

また、本発明の潤滑油劣化モニター装置100は、測定ユニット10として必要な部材が光源3とフィルターユニット4と受光素子5だけであるため、測定ユニット自体を極めて小さくすることが可能である。この測定ユニットは、構成部材が簡素であるため、受光素子5のセンサー部を直径3mm〜15mmとすることが可能である。これによって、配管、タンク、クーラー、アクチュエーター等の機械のあらゆる部分への測定ユニット10の取り付けが可能となる。なお、光源3からフィルターユニット4へ向かうグラスファイバー(f1と称する)と、一端部がグラスファイバーf1の端部と対向するように光源3側に配置されてフィルターユニット4に取り付けられるグラスファイバー(f2と称する)と、フィルターユニット4と受光素子5との間に取り付けられるグラスファイバー(f3と称する)とを配置し、各グラスファイバーで光路をつなぐような構成としてもよい。これらのグラスファイバーによって、光源3からの光がフィルターユニット4及び受光素子5へ導かれる。そして、光源3、グラスファイバーf1、グラスファイバーf2、フィルターユニット4、グラスファイバーf3、受光素子5を含むようなケースに潤滑油1を満たして測定することができる。あるいは、グラスファイバーf1の一部、グラスファイバーf2、フィルターユニット4、グラスファイバーf3、受光素子5を含むようなケースに潤滑油1を満たして測定してもよい。あるいは、グラスファイバーf1の一部、グラスファイバーf2、フィルターユニット4、グラスファイバーf3の一部を含むようなケースに潤滑油1を満たして測定してもよい。更に、グラスファイバーf1の一部、グラスファイバーf2の一部のみを含むようなケースに潤滑油1を満たして測定してもよく、この場合はグラスファイバーのみが潤滑油1に浸漬される。各ケースによって光源3、フィルターユニット4、受光素子5の間を各グラスファイバーで光を誘導することができる。

【0026】

測定に当たって、本実施形態に係る潤滑油劣化モニター装置100の測定ユニット10を設置する測定場所2は、機械の潤滑油タンク、オイルパン、または配管等の潤滑油1に触れるいかなる場所でもよい。また、通常時は潤滑油1に触れない場所においておき、測定のたびにタンク等に挿入してもよい。また、設備上は工夫が必要であるが、通常時は潤滑油1に触れないようにしておき、測定時に潤滑油1を導き入れることにより測定を行うことも可能である。このような構成にすることによって、装置が潤滑油1によって汚れることを防ぐことができる。

【0027】

潤滑油劣化モニター装置100の測定ユニット10を数年間潤滑油1に浸したままであると、測定ユニット10の受光素子5のセンサー部に潤滑油1の汚れが付着する可能性があるため、時々は潤滑油1の汚れをふき取る必要がある。汚れをふき取る方法は各種の方法が考えられる。簡単なワイパーを設置すれば、自動的なふき取りが可能であり、定期的に汚れた部品のみを交換する等も考えられる。あるいは、一度空気中に取り出すことにより、汚れを電気的にキャンセルすることも可能である。

【0028】

次に、本実施形態に係る潤滑油劣化モニター装置100のフィルターユニット4について詳細に説明する。フィルターユニット4は、光源3と受光素子5との間に、所定の中心波長と半値幅を有する1〜3個のフィルターを配置することによって構成されている。フィルターユニット4を構成するフィルターは、1個のフィルターF1のみでも目的を達成できるが、2個のフィルターF1及びフィルターF2の組み合わせが良く、更には3個のフィルターF1、フィルターF2及びフィルターF3を可視光線の光路上に並列に、すなわち光路に対して直角方向に広がるように各フィルターを配置することで、より精度の高い測定が可能である。なお、フィルターユニット4の位置は特に限定されず、光路上であればよく、潤滑油1を通過する前後を問わない。

【0029】

図2を参照してフィルターユニット4のフィルターの設置パターンについて説明する。図2は、フィルターユニット4のフィルターを光路方向から見た図である。図2(a)に示すように、フィルターF1〜F3を一つの円の中心から放射状に配置しており、各フィルターF1,F2,F3の光路面積に対してそれぞれ40%、50%、10%で分割している。なお、図2(a)に示した例に限定されず、製作を簡素化にするために円を縦または横に分割してもよい。また、フィルターの数も3個でなく、1,2個としてもよく、面積比率を変更してもよい。また、図2(b)に示すように、フィルターF1,F2を一つの矩形を縦に分割して配置しており、各フィルターF1,F2を光路面積に対してそれぞれ30%、70%に分割している。なお、図2(b)に示した例に限定されず、矩形を横に分割してもよく、あるいは中心位置から放射状に分割してもよく、更に、フィルターの数も2個でなく、1,3個としてもよく、面積比率を変更してもよい。

【0030】

フィルターユニット4が単一のフィルターF1によって構成されていた場合、フィルターF1は、可視域の中心波長が500nm以上600nm未満であり、且つ、半値幅が30nm以上120nm未満であり、測定する全波長域が350nm以上750nm未満とすることによって本発明の効果を得ることが可能となる。

【0031】

フィルターユニット4が2個のフィルターF1及びフィルターF2によって構成されていた場合、フィルターF1の可視域の中心波長が400nm以上500nm未満であり、且つ、半値幅を30nm以上100nm未満であると共に、フィルターF2の可視域の中心波長が500nm以上575nm未満であり、且つ、半値幅が30nm以上100nm未満であって、フィルターF1とフィルターF2とが可視光線の光路上に並列に配置されると共に、光路上の断面積に占める面積の割合がそれぞれ0〜80%、20〜100%となるように配置されることが好ましい。

【0032】

フィルターユニット4が3個のフィルターF1、フィルターF2及びフィルターF3によって構成されていた場合、フィルターF1の可視域の中心波長が400nm以上500nm未満であり、且つ、半値幅を30nm以上100nm未満であり、フィルターF2の可視域の中心波長が500nm以上575nm未満であり、且つ、半値幅が30nm以上100nm未満であり、フィルターF3の可視域の中心波長が575nm以上650nm未満であり、且つ、半値幅が30nm以上100nm未満であってフィルターF1とフィルターF2とフィルターF3とが可視光線の光路上に並列に配置されると共に、光路上の断面積に占める面積の割合がそれぞれ0〜80%、20〜100%、0〜60%となるように配置されることが好ましい。この受光面積の比率は、好ましくは0〜20%、40〜80%、20〜60%、より好ましくは、0〜10%、40〜60%、40〜60%である。

【0033】

次に、本発明の実施形態に係る潤滑油劣化モニター装置100の作用・効果について説明する。

【0034】

まず、本発明者らは、鋭意研究を重ねた結果、単色光ではなく特定の波長幅を持った透過光を測定することで、より正確に潤滑油の劣化を把握でき、かつ特定の波長幅の設定はフィルターを工夫することによって容易に達成できることを見出した。

【0035】

本発明者らは、更に、ある特定の波長幅を持たせた透過光を測定することで潤滑油の劣化をより正確に把握できる理由は、以下の理由によるものであることを見出した。潤滑油の可視光の透過度は短波長側で小さく、長波長側で大きいという特徴を持っている。さらに、潤滑油の劣化に伴う透過度の低下の度合いは短波長側が大きく、長波長側が小さい傾向を示す。このため、可視域全域で測定する場合は、透過度が大きくかつ変化の小さい長波長側の情報が主になるため、潤滑油の劣化に伴う光の透過度の変化の度合いが小さくなってしまう。

【0036】

上述の見地に鑑みて導き出された本発明の実施形態に係る潤滑油劣化モニター装置100によれば、可視域の光を区分して、かつ波長の幅を持たせて測定するため、潤滑油の劣化度合いを的確に把握することができる。すなわち、単色光ではなく波長に幅を持たせて測定することによって、油種および劣化状況の違いがあったとしてもそれらの違いを平均化した値として透過光を測定することが可能となる。また、本実施形態に係る潤滑油劣化モニター装置100では可視域の中央付近の波長の光を測定の主対象としている。これは、短波長側はもともと透過度が小さいのに加えて、変化の度合いが大きいため劣化の早い時期に透過度がゼロに到達する場合があり、長波長側は透過度の変化が小さ過ぎて潤滑油の劣化初期では変化の検出精度が低くなるためである。従って、本実施形態に係る潤滑油劣化モニター装置100では、油種や使用環境の違いによる劣化状況の違いがあったとしても高精度に測定を行うことができる。

【0037】

更に、本発明の実施形態に係る潤滑油劣化モニター装置100は、ADC/MPU6、表示器7、パソコン8以外に必要とされる部材が光源3とフィルターユニット4と受光素子5だけであるため、装置自体を極めて小さくすることが可能であると共に簡易に測定を行うことができる。また、光源3としてはハロゲンランプのような単一の光源、及び受光素子5としては単一のセンサがあれば潤滑油の劣化が測定可能となるため、より安価に装置が製造できると共により多くの機械への設置が可能になる。以上によって、広い油種および広い使用環境に対して高精度であると共に、コストを低減できると共に簡易な測定を可能とすることができる。

【0038】

測定する波長域は中央付近だけでも良いが、幅を持った波長域の光を組み合わせることによって、より多くの油種や劣化状況への適用が可能である。2つ以上の波長域の測定は、2つ以上のフィルターを並列に組み合わせることにより可能となる。

【0039】

また、本発明の実施形態に係る潤滑油劣化モニター装置100において、複数のフィルターF1〜F3が可視光線の光路上に並列に配置されている。これによって、1つの光路が複数のフィルターをそれぞれの面積比で透過し、その面積比の光を1つの受光素子5で受光することが可能であるため、演算回路を不要とすることができる。更に、光路の断面積に対して各フィルターをバランスよく配置させることでさらに精度を向上させ汎用性を増加させることができる。

【0040】

以下、本実施形態に従って行った実験例について説明する。

【0041】

[実験例1]

フィルター(中心波長;600nm、半値幅;80nm)1個を装着した本発明の潤滑油劣化モニター装置100を用い、空気圧縮機油の劣化をモニターした結果である劣化度指数(MPUで演算処理した立方根の値)を図3(a)に示す。また、図3(b)に劣化度指数と残存寿命のデータとをプロットした。図3(b)において実線で示される残存寿命は劣化油の各種性状(粘度、酸価、色、きょう雑物量、添加剤残存量など)を実験室で別途求め、総合的に劣化油の残存寿命を判定したものである。可視光の透過度から求めた劣化度指数は、多くのデータから判定した残存寿命と比較的よく一致しており、装置ごとの劣化挙動を把握していれば劣化の指数として十分用いることができることがわかる。

【0042】

[実験例2]

フィルターF1(中心波長;450nm、半値幅;80nm)とフィルターF2(中心波長;550nm、半値幅;80nm)をフィルター面積比率(F1;40%、F2;60%)で組み合わせた本発明の潤滑油劣化モニター装置100を用い、工業用多目的油を実験室で強制劣化し劣化度をモニターした結果である劣化度指数(MPUで演算処理した平方根の値)を図4(a)に示す。また、図4(b)に劣化度指数と残存寿命のデータとをプロットした。図4(b)において実線で示されるすべてのデータを考慮に入れた判定結果と比較してよく一致していることが分かる。

【0043】

[実験例3]

フィルターF1(中心波長;450nm、半値幅;80nm)、フィルターF2(中心波長;550nm、半値幅;80nm)をフィルター比率(F1;40%、F2;60%)で組み合わせた本発明の潤滑油劣化モニター装置100を用い、実際の工場における工業用汎用油の劣化度をモニターした結果である劣化度指数(MPUで演算処理した平方根の値)を図5(a)に示す。また、図5(b)に劣化度指数と残存寿命のデータとをプロットした。図5(b)において実線で示されるすべてのデータを考慮に入れた判定結果とよく一致していることがわかる。

【0044】

[実験例4]

フィルターF1(中心波長;450nm、半値幅;80nm)、フィルターF2(中心波長;550nm、半値幅;80nm)、およびフィルターF3(中心波長;600nm、半値幅;80nm)をフィルター面積比率(F1;30%、F2;60%、F3;10%)で組み合わせた本発明の潤滑油劣化モニター装置100を用い、油圧作動油を実験室で強制劣化し劣化度をモニターした結果である劣化度指数(MPUで演算処理した平方根の値)を図6(a)に示す。また、図6(b)に劣化度指数と残存寿命のデータとをプロットした。図6(b)において実線で示されるすべてのデータを考慮に入れた判定結果と比較してよく一致していることが分かる。

【符号の説明】

【0045】

1…潤滑油、2…測定場所、3…光源、4…フィルターユニット、5…受光素子、6…ADC/MPU、7…表示器、8…パソコン、10…測定ユニット、100…潤滑油劣化モニター装置、F1,F2,F3…フィルター。

【技術分野】

【0001】

本発明は、潤滑油劣化モニター装置に関する。詳しくは、あらゆる潤滑油の劣化度合いを最もよく判定するべく潤滑油を透過する光を最適化し、その光を検知することによって潤滑油の劣化度を判定する装置に関する。

【背景技術】

【0002】

自動車用潤滑油や工業用潤滑油等、各種装置、各種機関、機械の駆動部等に用いられる潤滑油の劣化度合いを正確にかつ連続的にモニターすることは、必要な時期の潤滑油の交換が可能になるばかりでなく、計画的に潤滑油の交換を行うことを可能にする。このことは、潤滑油資源の省資源になるばかりか、機械寿命を延長することに繋がる。

【0003】

潤滑油の劣化度を判定する場合、一般的には、使用中の潤滑油を採取し、別な実験室で色、粘度、酸価、きょう雑物量などの各種物性を測定することによって行われる。これらの方法では、潤滑油の劣化度を総合的に判断することが可能であるが、多くの時間と人手を要するため、産業上重要な装置または高価な装置においてのみ行われているのが現状である。一方、一般に存在する自動車を含む数多くの機械には、このような対応が行われていないのが実情であり、これらの多くの機械では、これまでの経験から駆動時間や走行距離に応じて劣化状況を想定し、または簡単な目視により潤滑油の交換が行われているのが現状である。

【0004】

多くの劣化モニターの中で精度と価格の両立に最も可能性がある装置としては、透過光の測定による方法および電気的特性の測定による方法が挙げられる。その他の方法では、高価格であるか、もしくは精度に問題がある。電気的特性による方法は、装置の構造が簡単であるため、コストを低く抑えられ、大きな魅力がある。ただし、この方法では、測定値が測定環境によってばらつくという問題があるほか、工業用潤滑油に対しては使用初期から中期までの測定値の変化が小さいという欠点を有する。

【0005】

一方、光による色の判定法は、潤滑油の色変化が使用時間と共に必ず少しずつ変化していき、かつ測定値そのものの測定精度が極めて高いという特徴がある。この方法を利用して、可視光の透過率を測定して、劣化判定を行う単純な装置が市販されている。しかしながら、この単純な方法では、潤滑油の使用中に透過率が変化しても、潤滑油の種類によって劣化度と透過率が直線関係にはないため、劣化度の判定を一義的に決められないという欠点を有する。

【0006】

潤滑油の種類によって着色傾向が異なっていることに対しての対策としては、透過光をRGBに分けて測定するという方法が知られている(例えば、特許文献1を参照)。しかしながら、この方法では、潤滑油の種類によって劣化パターンが異なることから油種毎の対応が必要となり、汎用的な劣化度の判定が困難となる。このように可視域を単色光に分けて測定した場合、それを選択もしくは適当な式で演算するということが必要となる。また、選択した光の波長のみの情報となり、潤滑油の多くの種類あるいは使用状況への対応が難しくなると推察される。また、透過光をRGBを分けて測定するため、RGBの3種類の発光素子と1個の受光素子、あるいは1個の光源とRGBの3種類の受光素子を用いる必要があった。

【0007】

また、透過光の三刺激値の一つのYおよび三刺激値から求めた色度座標x、yと、あらかじめ潤滑油の種類によって設定した定数A、B、C、Dとから潤滑油の劣化を判定する評点を計算で求めるという方法が知られている。(例えば、特許文献2を参照)。しかしながら、この方法では、あらかじめ油種毎に4つの定数を求めておくことが必要となるため汎用性に問題が残る。また、センサーが3つ必要なことから、コストが高くなってしまうという問題がある。

【0008】

さらに、波長の異なる少なくとも2種の単色光光源を用い、2波長間の光吸収損失差でオイルの劣化度を判定する装置が知られている(例えば、特許文献3を参照)。しかしながら、この方法では、油種毎に最適の単色光が異なるため、多くの油種に対応するには信頼性に問題が残る。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平06−034541号公報

【特許文献2】特開平05−223729号公報

【特許文献3】特開平11−235097号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

前述のように、従来の潤滑油劣化モニター装置としては、透過光または特定波長の光吸収による方法、赤外線または紫外線の吸収による方法、電気的特性たとえば静電容量、電気抵抗、誘電率、または電極の起電力測定による方法、粘度または密度等物理特性による方法、粒子カウンターまたは光透過量から不溶分を計測する方法など、多くの方法を採用したものが提案されている。しかしながら、いずれもが劣化判定の指標としての精度や再現性に問題があり、あるいは問題がないとしても装置が高価格であることなどの理由により、広く使用されるに至っていない。多くの機械に適用するためには、劣化判定の指標としての精度の向上と低廉な価格の両立が求められていた。

【0011】

本発明の目的は、このような問題を解決するためになされたものであり、広い油種および広い使用環境に対して高精度であると共に、コストを低減できると共に簡易な測定を可能とすることのできる潤滑油劣化モニター装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

ここで、本発明者らは、鋭意研究を重ねた結果、単色光ではなく特定の波長幅を持った透過光を測定することで、より正確に潤滑油の劣化を把握でき、かつ特定の波長幅の設定はフィルターを工夫することによって容易に達成できることを見出した。

【0013】

そこで、本発明に係る潤滑油劣化モニター装置は、単一の光源から発生した可視光線を潤滑油に透過させ、単一の受光素子で受光して電気信号に変えて潤滑油の劣化を検知し、光源と受光素子との間に、所定の中心波長と半値幅を有する単一又は複数のフィルターを配置することを特徴とする。

【0014】

この潤滑油劣化モニター装置によれば、光源と受光素子との間に、所定の中心波長と半値幅を有する単一又は複数のフィルターが配置されている。従って、波長の幅を持たせて測定することができ、これによって、潤滑油の劣化度合いを的確に把握することができる。すなわち、単色光ではなく波長に幅を持たせて測定することによって、油種および劣化状況の違いがあったとしてもそれらの違いを平均化した値として透過光を測定することが可能となる。更に、必要とされる部材が光源とフィルターと受光素子だけであるため、装置自体を極めて小さくすることが可能であると共に簡易に測定を行うことができる。また、例えばハロゲンランプのような単一の光源、及び単一の受光素子があれば潤滑油の劣化が測定可能となるため、より安価に装置が製造できると共により多くの機械への設置が可能になる。以上によって、広い油種および広い使用環境に対して高精度であると共に、コストを低減できると共に簡易な測定を可能とすることができる。

【0015】

また、本発明に係る潤滑油劣化モニター装置において、複数のフィルターを可視光線の光路上に並列に配置することが好ましい。これによって、1つの光路が複数のフィルターをそれぞれの面積比で透過し、その面積比の光を1つの受光素子で受光することが可能であるため、演算回路を不要とすることができる。更に、光路の断面積に対して各フィルターをバランスよく配置させることでさらに精度を向上させ汎用性を増加させることができる。

【0016】

また、本発明に係る潤滑油劣化モニターにおいては、具体的には、光源と受光素子との間に、可視域の中心波長が500nm以上600nm未満であり、且つ、半値幅が30nm以上120nm未満であり、測定する全波長域が350nm以上750nm未満である単一の前記フィルターが配置される。また、光源と受光素子との間に、可視域の中心波長が400nm以上500nm未満であり、且つ、半値幅を30nm以上100nm未満である第一フィルターと、可視域の中心波長が500nm以上575nm未満であり、且つ、半値幅が30nm以上100nm未満である第二フィルターとを、第一フィルターと第二フィルターとの光路上の断面積に占める面積の割合がそれぞれ0〜80%、20〜100%となるように配置される。また、光源と受光素子との間に、可視域の中心波長が400nm以上500nm未満であり、且つ、半値幅を30nm以上100nm未満である第一フィルターと、可視域の中心波長が500nm以上575nm未満であり、且つ、半値幅が30nm以上100nm未満である第二フィルターと、可視域の中心波長が575nm以上650nm未満であり、且つ、半値幅が30nm以上100nm未満である第三フィルターとを、第一フィルターと第二フィルターと第三フィルターとの光路上の断面積に占める面積の割合がそれぞれ0〜80%、20〜100%、0〜60%となるように配置される。

【発明の効果】

【0017】

本発明によれば、広い油種および広い使用環境に対して高精度であると共に、コストを低減できると共に簡易な測定を可能とすることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施形態に係る潤滑油劣化モニター装置の構成を示す図である。

【図2】フィルターユニットのフィルターを光路方向から見た図である。

【図3】実験例1の結果を示す線図である。

【図4】実験例2の結果を示す線図である。

【図5】実験例3の結果を示す線図である。

【図6】実験例4の結果を示す線図である。

【発明を実施するための形態】

【0019】

以下、図面を参照して、本発明に係る潤滑油劣化モニター装置の好適な実施形態について詳細に説明する。

【0020】

まず、本発明の実施形態の潤滑油劣化モニター装置100の構成を説明する。図1は、本発明の実施形態に係る潤滑油劣化モニター装置100の構成を示す図である。図1に示されるように、潤滑油劣化モニター装置100は、検査対象となる潤滑油1に可視光を照射する単一の光源3と、潤滑油1を透過した可視光を通過させるフィルターユニット4と、潤滑油1及びフィルターユニット4を透過した可視光を受光して検出する単一の受光素子5と、受光素子5から出力される電気信号を処理するADC/MPU6と、ADC/MPU6で処理されたデータを表示する表示器7及び当該データを処理するパソコン8とを備えて構成されている。潤滑油1はタンクなどの測定場所2に貯留されており、実際の測定においては、光源3、フィルターユニット4、受光素子5が測定ユニット10として潤滑油1内に浸漬される。ただし、試料セルに潤滑油1を充填して、光源3とフィルターユニット4の間に試料セルを配置することによって測定してもよい。

【0021】

潤滑油1は、自動車用潤滑油や工業用潤滑油などの各種装置、各種機関、各機械の駆動部等に用いられる多種多様な潤滑油を適用することができ、たとえば、空気圧縮機油、工業用多目的油、油圧動作油、工業用汎用油などを測定することができる。

【0022】

光源3は、可視光を発光する単一の光源から構成されており、タングステンランプやハロゲンランプのような連続投射のできるもの、あるいは、パルスキセノンランプのように瞬間的な投射ができるものから構成されている。この光源3は、連続投射式でも瞬間的な投射のいずれでもよく、その波長にも制限はない。また、受光素子5は、光源3から照射されて潤滑油1及びフィルターユニット4を透過した光を受光して電圧に変換してADC/MPU6へ出力する機能を有している。この受光素子5は、単一の素子から構成されており、一般に市販されているフォトダイオードであれば光センサーとしてすべて使用可能である。

【0023】

ADC/MPU6は、受光素子5から入力された信号をA/D変換するためのA/D変換器と演算処理を行うためのマイクロプロセッサー(MPU)から構成されている。マイクロプロセッサーによる演算処理としては、平方根処理、立方根処理、または対数処理等があり、これら演算処理をすることにより、潤滑油の劣化程度が大きく濃く着色した潤滑油の測定感度を向上させることが可能となる。マイクロプロセッサーによる演算結果は表示器7及びパソコン8へ出力される。なお、A/D変換した信号を直接表示器7及びパソコン8へ出力してもよい。

【0024】

潤滑油劣化モニター装置100による測定は、光源3、受光素子5、A/D変換器および表示器7及びパソコン8の電源スイッチを入れるだけの動作で開始される。データをパソコン8に読み込ませ、経時変化をプロットさせることが望まれる。測定値が新油時の20〜30%程度となった時が潤滑油の交換の基準と判断できるが、正確な判断を行うには最初の使用段階で一度従来の潤滑油採取法による各種の物理性状や化学性状と比較検討しておくことが望ましい。

【0025】

また、本発明の潤滑油劣化モニター装置100は、測定ユニット10として必要な部材が光源3とフィルターユニット4と受光素子5だけであるため、測定ユニット自体を極めて小さくすることが可能である。この測定ユニットは、構成部材が簡素であるため、受光素子5のセンサー部を直径3mm〜15mmとすることが可能である。これによって、配管、タンク、クーラー、アクチュエーター等の機械のあらゆる部分への測定ユニット10の取り付けが可能となる。なお、光源3からフィルターユニット4へ向かうグラスファイバー(f1と称する)と、一端部がグラスファイバーf1の端部と対向するように光源3側に配置されてフィルターユニット4に取り付けられるグラスファイバー(f2と称する)と、フィルターユニット4と受光素子5との間に取り付けられるグラスファイバー(f3と称する)とを配置し、各グラスファイバーで光路をつなぐような構成としてもよい。これらのグラスファイバーによって、光源3からの光がフィルターユニット4及び受光素子5へ導かれる。そして、光源3、グラスファイバーf1、グラスファイバーf2、フィルターユニット4、グラスファイバーf3、受光素子5を含むようなケースに潤滑油1を満たして測定することができる。あるいは、グラスファイバーf1の一部、グラスファイバーf2、フィルターユニット4、グラスファイバーf3、受光素子5を含むようなケースに潤滑油1を満たして測定してもよい。あるいは、グラスファイバーf1の一部、グラスファイバーf2、フィルターユニット4、グラスファイバーf3の一部を含むようなケースに潤滑油1を満たして測定してもよい。更に、グラスファイバーf1の一部、グラスファイバーf2の一部のみを含むようなケースに潤滑油1を満たして測定してもよく、この場合はグラスファイバーのみが潤滑油1に浸漬される。各ケースによって光源3、フィルターユニット4、受光素子5の間を各グラスファイバーで光を誘導することができる。

【0026】

測定に当たって、本実施形態に係る潤滑油劣化モニター装置100の測定ユニット10を設置する測定場所2は、機械の潤滑油タンク、オイルパン、または配管等の潤滑油1に触れるいかなる場所でもよい。また、通常時は潤滑油1に触れない場所においておき、測定のたびにタンク等に挿入してもよい。また、設備上は工夫が必要であるが、通常時は潤滑油1に触れないようにしておき、測定時に潤滑油1を導き入れることにより測定を行うことも可能である。このような構成にすることによって、装置が潤滑油1によって汚れることを防ぐことができる。

【0027】

潤滑油劣化モニター装置100の測定ユニット10を数年間潤滑油1に浸したままであると、測定ユニット10の受光素子5のセンサー部に潤滑油1の汚れが付着する可能性があるため、時々は潤滑油1の汚れをふき取る必要がある。汚れをふき取る方法は各種の方法が考えられる。簡単なワイパーを設置すれば、自動的なふき取りが可能であり、定期的に汚れた部品のみを交換する等も考えられる。あるいは、一度空気中に取り出すことにより、汚れを電気的にキャンセルすることも可能である。

【0028】

次に、本実施形態に係る潤滑油劣化モニター装置100のフィルターユニット4について詳細に説明する。フィルターユニット4は、光源3と受光素子5との間に、所定の中心波長と半値幅を有する1〜3個のフィルターを配置することによって構成されている。フィルターユニット4を構成するフィルターは、1個のフィルターF1のみでも目的を達成できるが、2個のフィルターF1及びフィルターF2の組み合わせが良く、更には3個のフィルターF1、フィルターF2及びフィルターF3を可視光線の光路上に並列に、すなわち光路に対して直角方向に広がるように各フィルターを配置することで、より精度の高い測定が可能である。なお、フィルターユニット4の位置は特に限定されず、光路上であればよく、潤滑油1を通過する前後を問わない。

【0029】

図2を参照してフィルターユニット4のフィルターの設置パターンについて説明する。図2は、フィルターユニット4のフィルターを光路方向から見た図である。図2(a)に示すように、フィルターF1〜F3を一つの円の中心から放射状に配置しており、各フィルターF1,F2,F3の光路面積に対してそれぞれ40%、50%、10%で分割している。なお、図2(a)に示した例に限定されず、製作を簡素化にするために円を縦または横に分割してもよい。また、フィルターの数も3個でなく、1,2個としてもよく、面積比率を変更してもよい。また、図2(b)に示すように、フィルターF1,F2を一つの矩形を縦に分割して配置しており、各フィルターF1,F2を光路面積に対してそれぞれ30%、70%に分割している。なお、図2(b)に示した例に限定されず、矩形を横に分割してもよく、あるいは中心位置から放射状に分割してもよく、更に、フィルターの数も2個でなく、1,3個としてもよく、面積比率を変更してもよい。

【0030】

フィルターユニット4が単一のフィルターF1によって構成されていた場合、フィルターF1は、可視域の中心波長が500nm以上600nm未満であり、且つ、半値幅が30nm以上120nm未満であり、測定する全波長域が350nm以上750nm未満とすることによって本発明の効果を得ることが可能となる。

【0031】

フィルターユニット4が2個のフィルターF1及びフィルターF2によって構成されていた場合、フィルターF1の可視域の中心波長が400nm以上500nm未満であり、且つ、半値幅を30nm以上100nm未満であると共に、フィルターF2の可視域の中心波長が500nm以上575nm未満であり、且つ、半値幅が30nm以上100nm未満であって、フィルターF1とフィルターF2とが可視光線の光路上に並列に配置されると共に、光路上の断面積に占める面積の割合がそれぞれ0〜80%、20〜100%となるように配置されることが好ましい。

【0032】

フィルターユニット4が3個のフィルターF1、フィルターF2及びフィルターF3によって構成されていた場合、フィルターF1の可視域の中心波長が400nm以上500nm未満であり、且つ、半値幅を30nm以上100nm未満であり、フィルターF2の可視域の中心波長が500nm以上575nm未満であり、且つ、半値幅が30nm以上100nm未満であり、フィルターF3の可視域の中心波長が575nm以上650nm未満であり、且つ、半値幅が30nm以上100nm未満であってフィルターF1とフィルターF2とフィルターF3とが可視光線の光路上に並列に配置されると共に、光路上の断面積に占める面積の割合がそれぞれ0〜80%、20〜100%、0〜60%となるように配置されることが好ましい。この受光面積の比率は、好ましくは0〜20%、40〜80%、20〜60%、より好ましくは、0〜10%、40〜60%、40〜60%である。

【0033】

次に、本発明の実施形態に係る潤滑油劣化モニター装置100の作用・効果について説明する。

【0034】

まず、本発明者らは、鋭意研究を重ねた結果、単色光ではなく特定の波長幅を持った透過光を測定することで、より正確に潤滑油の劣化を把握でき、かつ特定の波長幅の設定はフィルターを工夫することによって容易に達成できることを見出した。

【0035】

本発明者らは、更に、ある特定の波長幅を持たせた透過光を測定することで潤滑油の劣化をより正確に把握できる理由は、以下の理由によるものであることを見出した。潤滑油の可視光の透過度は短波長側で小さく、長波長側で大きいという特徴を持っている。さらに、潤滑油の劣化に伴う透過度の低下の度合いは短波長側が大きく、長波長側が小さい傾向を示す。このため、可視域全域で測定する場合は、透過度が大きくかつ変化の小さい長波長側の情報が主になるため、潤滑油の劣化に伴う光の透過度の変化の度合いが小さくなってしまう。

【0036】

上述の見地に鑑みて導き出された本発明の実施形態に係る潤滑油劣化モニター装置100によれば、可視域の光を区分して、かつ波長の幅を持たせて測定するため、潤滑油の劣化度合いを的確に把握することができる。すなわち、単色光ではなく波長に幅を持たせて測定することによって、油種および劣化状況の違いがあったとしてもそれらの違いを平均化した値として透過光を測定することが可能となる。また、本実施形態に係る潤滑油劣化モニター装置100では可視域の中央付近の波長の光を測定の主対象としている。これは、短波長側はもともと透過度が小さいのに加えて、変化の度合いが大きいため劣化の早い時期に透過度がゼロに到達する場合があり、長波長側は透過度の変化が小さ過ぎて潤滑油の劣化初期では変化の検出精度が低くなるためである。従って、本実施形態に係る潤滑油劣化モニター装置100では、油種や使用環境の違いによる劣化状況の違いがあったとしても高精度に測定を行うことができる。

【0037】

更に、本発明の実施形態に係る潤滑油劣化モニター装置100は、ADC/MPU6、表示器7、パソコン8以外に必要とされる部材が光源3とフィルターユニット4と受光素子5だけであるため、装置自体を極めて小さくすることが可能であると共に簡易に測定を行うことができる。また、光源3としてはハロゲンランプのような単一の光源、及び受光素子5としては単一のセンサがあれば潤滑油の劣化が測定可能となるため、より安価に装置が製造できると共により多くの機械への設置が可能になる。以上によって、広い油種および広い使用環境に対して高精度であると共に、コストを低減できると共に簡易な測定を可能とすることができる。

【0038】

測定する波長域は中央付近だけでも良いが、幅を持った波長域の光を組み合わせることによって、より多くの油種や劣化状況への適用が可能である。2つ以上の波長域の測定は、2つ以上のフィルターを並列に組み合わせることにより可能となる。

【0039】

また、本発明の実施形態に係る潤滑油劣化モニター装置100において、複数のフィルターF1〜F3が可視光線の光路上に並列に配置されている。これによって、1つの光路が複数のフィルターをそれぞれの面積比で透過し、その面積比の光を1つの受光素子5で受光することが可能であるため、演算回路を不要とすることができる。更に、光路の断面積に対して各フィルターをバランスよく配置させることでさらに精度を向上させ汎用性を増加させることができる。

【0040】

以下、本実施形態に従って行った実験例について説明する。

【0041】

[実験例1]

フィルター(中心波長;600nm、半値幅;80nm)1個を装着した本発明の潤滑油劣化モニター装置100を用い、空気圧縮機油の劣化をモニターした結果である劣化度指数(MPUで演算処理した立方根の値)を図3(a)に示す。また、図3(b)に劣化度指数と残存寿命のデータとをプロットした。図3(b)において実線で示される残存寿命は劣化油の各種性状(粘度、酸価、色、きょう雑物量、添加剤残存量など)を実験室で別途求め、総合的に劣化油の残存寿命を判定したものである。可視光の透過度から求めた劣化度指数は、多くのデータから判定した残存寿命と比較的よく一致しており、装置ごとの劣化挙動を把握していれば劣化の指数として十分用いることができることがわかる。

【0042】

[実験例2]

フィルターF1(中心波長;450nm、半値幅;80nm)とフィルターF2(中心波長;550nm、半値幅;80nm)をフィルター面積比率(F1;40%、F2;60%)で組み合わせた本発明の潤滑油劣化モニター装置100を用い、工業用多目的油を実験室で強制劣化し劣化度をモニターした結果である劣化度指数(MPUで演算処理した平方根の値)を図4(a)に示す。また、図4(b)に劣化度指数と残存寿命のデータとをプロットした。図4(b)において実線で示されるすべてのデータを考慮に入れた判定結果と比較してよく一致していることが分かる。

【0043】

[実験例3]

フィルターF1(中心波長;450nm、半値幅;80nm)、フィルターF2(中心波長;550nm、半値幅;80nm)をフィルター比率(F1;40%、F2;60%)で組み合わせた本発明の潤滑油劣化モニター装置100を用い、実際の工場における工業用汎用油の劣化度をモニターした結果である劣化度指数(MPUで演算処理した平方根の値)を図5(a)に示す。また、図5(b)に劣化度指数と残存寿命のデータとをプロットした。図5(b)において実線で示されるすべてのデータを考慮に入れた判定結果とよく一致していることがわかる。

【0044】

[実験例4]

フィルターF1(中心波長;450nm、半値幅;80nm)、フィルターF2(中心波長;550nm、半値幅;80nm)、およびフィルターF3(中心波長;600nm、半値幅;80nm)をフィルター面積比率(F1;30%、F2;60%、F3;10%)で組み合わせた本発明の潤滑油劣化モニター装置100を用い、油圧作動油を実験室で強制劣化し劣化度をモニターした結果である劣化度指数(MPUで演算処理した平方根の値)を図6(a)に示す。また、図6(b)に劣化度指数と残存寿命のデータとをプロットした。図6(b)において実線で示されるすべてのデータを考慮に入れた判定結果と比較してよく一致していることが分かる。

【符号の説明】

【0045】

1…潤滑油、2…測定場所、3…光源、4…フィルターユニット、5…受光素子、6…ADC/MPU、7…表示器、8…パソコン、10…測定ユニット、100…潤滑油劣化モニター装置、F1,F2,F3…フィルター。

【特許請求の範囲】

【請求項1】

単一の光源から発生した可視光線を潤滑油に透過させ、単一の受光素子で受光して電気信号に変えて前記潤滑油の劣化を検知し、

前記光源と前記受光素子との間に、所定の中心波長と半値幅を有する単一又は複数のフィルターを配置することを特徴とする潤滑油劣化モニター装置。

【請求項2】

複数の前記フィルターを前記可視光線の光路上に並列に配置することを特徴とする請求項1記載の潤滑油劣化モニター装置。

【請求項3】

前記光源と前記受光素子との間に、可視域の中心波長が500nm以上600nm未満であり、且つ、半値幅が30nm以上120nm未満であり、測定する全波長域が350nm以上750nm未満である単一の前記フィルターを配置することを特徴とする請求項1記載の潤滑油劣化モニター装置。

【請求項4】

前記光源と前記受光素子との間に、可視域の中心波長が400nm以上500nm未満であり、且つ、半値幅を30nm以上100nm未満である第一フィルターと、可視域の中心波長が500nm以上575nm未満であり、且つ、半値幅が30nm以上100nm未満である第二フィルターとを、前記第一フィルターと前記第二フィルターとの前記光路上の断面積に占める面積の割合がそれぞれ0〜80%、20〜100%となるように配置することを特徴とする請求項2記載の潤滑油劣化モニター装置。

【請求項5】

前記光源と前記受光素子との間に、可視域の中心波長が400nm以上500nm未満であり、且つ、半値幅を30nm以上100nm未満である第一フィルターと、可視域の中心波長が500nm以上575nm未満であり、且つ、半値幅が30nm以上100nm未満である第二フィルターと、可視域の中心波長が575nm以上650nm未満であり、且つ、半値幅が30nm以上100nm未満である第三フィルターとを、前記第一フィルターと前記第二フィルターと前記第三フィルターとの前記光路上の断面積に占める面積の割合がそれぞれ0〜80%、20〜100%、0〜60%となるように配置することを特徴とする請求項2記載の潤滑油劣化モニター装置。

【請求項1】

単一の光源から発生した可視光線を潤滑油に透過させ、単一の受光素子で受光して電気信号に変えて前記潤滑油の劣化を検知し、

前記光源と前記受光素子との間に、所定の中心波長と半値幅を有する単一又は複数のフィルターを配置することを特徴とする潤滑油劣化モニター装置。

【請求項2】

複数の前記フィルターを前記可視光線の光路上に並列に配置することを特徴とする請求項1記載の潤滑油劣化モニター装置。

【請求項3】

前記光源と前記受光素子との間に、可視域の中心波長が500nm以上600nm未満であり、且つ、半値幅が30nm以上120nm未満であり、測定する全波長域が350nm以上750nm未満である単一の前記フィルターを配置することを特徴とする請求項1記載の潤滑油劣化モニター装置。

【請求項4】

前記光源と前記受光素子との間に、可視域の中心波長が400nm以上500nm未満であり、且つ、半値幅を30nm以上100nm未満である第一フィルターと、可視域の中心波長が500nm以上575nm未満であり、且つ、半値幅が30nm以上100nm未満である第二フィルターとを、前記第一フィルターと前記第二フィルターとの前記光路上の断面積に占める面積の割合がそれぞれ0〜80%、20〜100%となるように配置することを特徴とする請求項2記載の潤滑油劣化モニター装置。

【請求項5】

前記光源と前記受光素子との間に、可視域の中心波長が400nm以上500nm未満であり、且つ、半値幅を30nm以上100nm未満である第一フィルターと、可視域の中心波長が500nm以上575nm未満であり、且つ、半値幅が30nm以上100nm未満である第二フィルターと、可視域の中心波長が575nm以上650nm未満であり、且つ、半値幅が30nm以上100nm未満である第三フィルターとを、前記第一フィルターと前記第二フィルターと前記第三フィルターとの前記光路上の断面積に占める面積の割合がそれぞれ0〜80%、20〜100%、0〜60%となるように配置することを特徴とする請求項2記載の潤滑油劣化モニター装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−230412(P2010−230412A)

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願番号】特願2009−76836(P2009−76836)

【出願日】平成21年3月26日(2009.3.26)

【出願人】(509086981)株式会社カラーテクノシステム (3)

【出願人】(591209383)大生工業株式会社 (3)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【出願人】(591061448)東京産業株式会社 (8)

【Fターム(参考)】

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願日】平成21年3月26日(2009.3.26)

【出願人】(509086981)株式会社カラーテクノシステム (3)

【出願人】(591209383)大生工業株式会社 (3)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【出願人】(591061448)東京産業株式会社 (8)

【Fターム(参考)】

[ Back to top ]