潤滑油用添加剤、潤滑油組成物及びグリース組成物

【課題】少ない添加量で摩擦係数低減効果を発揮する陽イオン基の対イオンとしてハロゲンイオンを含有しない潤滑油用添加剤並びにこれを含有する潤滑油組成物及びグリース組成物を提供する。

【解決手段】下記一般式(1)で表されるピリジニウム塩液晶化合物からなる潤滑油用添加剤。

また、潤滑油基材と、上記の潤滑油用添加剤を含有する潤滑油組成物であり、前記潤滑油基材が、イオン性液体である潤滑油組成物、更には、前記潤滑油組成物と、増稠剤とからなるグリース組成物。

【解決手段】下記一般式(1)で表されるピリジニウム塩液晶化合物からなる潤滑油用添加剤。

また、潤滑油基材と、上記の潤滑油用添加剤を含有する潤滑油組成物であり、前記潤滑油基材が、イオン性液体である潤滑油組成物、更には、前記潤滑油組成物と、増稠剤とからなるグリース組成物。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、潤滑油用添加剤並びにこの潤滑油用添加剤を含有する潤滑油組成物及びグリース組成物に関する。

【背景技術】

【0002】

潤滑油組成物の添加剤として液晶化合物を使用することは、従来から研究されている。例えば、特許文献1には、相対運動可能な機械コンポ−ネントのボデイの間に導入したサ−モトロピツク液晶体等を相転移させることにより、二つの固体ボデイ間に働く摩擦力を簡単に変える方法、特許文献2には、基油と液晶とからなる潤滑油組成物に、摩擦調整剤を添加した潤滑油組成物、特許文献3には、液晶化合物と弗素油を含有することを特徴とする潤滑油組成物、特許文献4には基油と有機モリブデン化合物と液晶化合物とを含有する潤滑油組成物等が開示されている。そして、特許文献1〜4には、潤滑油組成物に、液晶化合物を添加することにより、摩擦係数を低減することが出来る旨が記載されている。

【0003】

しかしながら、前記特許文献1〜4では、高価でもある液晶化合物の含有量を、潤滑油組成物中1%以上、好ましくは10%以上にしなければ、実用上効果的な摩擦係数低減効果が得られにくいという問題がある。

【0004】

本発明者らは、先に陽イオン基及び陰イオンを有する棒状液晶化合物を用いた潤滑油用添加剤を提案した(特許文献5参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特表平2−503326号公報(特許請求の範囲)

【特許文献2】特開平6−128582号公報(特許請求の範囲)

【特許文献3】特開平7−82582号公報(特許請求の範囲)

【特許文献4】特開2004−182855号公報(特許請求の範囲)

【特許文献5】特開2008−69318号公報(特許請求の範囲)

【発明の概要】

【発明が解決しようとする課題】

【0006】

前記特許文献5の棒状液晶化合物は、少ない添加量で摩擦係数低減効果が高いが、効果の高い液晶化合物は、陽イオン基と対となる陰イオンがハロゲンイオンであり、このため接触する金属の腐食の問題が生じやすく、陽イオン基の対イオンとしてハロゲンイオンを含有しない潤滑油添加剤用の液晶化合物の開発が要望されていた。

【0007】

従って、本発明は、少ない添加量で摩擦係数低減効果を発揮する陽イオン基の対イオンとしてハロゲンイオンを含有しない潤滑油用添加剤並びにこれを含有する潤滑油組成物及びグリース組成物を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者は、上記従来技術における課題を解決すべく、鋭意研究を重ねた結果、陰イオン基と陽イオンの結合がイオン結合だけでなく、共有結合でも結合し、常に対イオンが同一分子内に存在する特定の一般式で表される対イオンとしてハロゲンイオンを含有しないピリジニウム塩液晶化合物は、極めて少ない添加量でも、実用上有効的な摩擦低減効果を発揮することを見出し、本発明を完成するに至った。

【0009】

即ち、本発明が提供しようとする第1の発明は、下記一般式(1)で表されるピリジニウム塩液晶化合物からなることを特徴とする潤滑油用添加剤である。

【化1】

{式中、R1はアルキル基、アルコキシ基、又は下記一般式(2)

【化2】

(一般式(2)中のR2は水素原子又はメチル基を示し、Zは、−(CH2)m−、−(CH2)m−O−、−CO−O−(CH2)m−、−CO−O−(CH2)m−O−、−C6H4−CH2−O−又は−CO−を示す。Z中、mは、1〜30の整数である。)で表される不飽和結合を有する基を示す。A1及びA2は酸素原子、硫黄原子又はCH2を示す。X−はSO3−、COO−、及びPO3−の群から選ばれる陰イオンを示す。nは1〜10の整数を示す。}

【0010】

また、本発明が提供しようとする第2の発明は、潤滑油基材と、前記第1の発明の潤滑油用添加剤を含有することを特徴とする潤滑油組成物である。

【0011】

また、本発明が提供しようとする第3の発明は、前記第2の発明の潤滑油組成物と、増稠剤とからなることを特徴とするグリース組成物である。

【発明の効果】

【0012】

本発明の潤滑油用添加剤によれば、少ない添加量で摩擦係数を低減することができる。本発明の潤滑油用添加剤は、構造上、陽イオン基と陰イオンの結合がイオン結合だけでなく共有結合でも結合し、対イオンは常に同一分子内に存在し分離しない。従来のイオン結合のみで結合しているものは、水などの誘電率の大きい溶媒では分離されてしまうのに対して、本発明のピリジニウム塩液晶化合物は、正、負の両イオンが分離できないので、電荷の移動によるイオンの分離が起こらないというこれまでにない特徴を持つ。また、該潤滑油用添加剤は、イオン性の液晶化合物であるため、該添加剤を潤滑油組成物に添加することにより、潤滑油組成物の沸点を上昇させ、蒸発を抑制する効果や凝固点を降下させる効果も期待できる。また、これを添加した潤滑油組成物又はグリース組成物は、例えば、無段変速機油、手動又は自動変速機油、エンジン油、ギャ油やパワーステアリング油等の車両用潤滑油、内燃機関用潤滑油の他、工作機器用潤滑油等、コンピューターのハードディスク、テープ、カード等の情報記録媒体、携帯電話等の精密機器用モータあるいは摺動部の潤滑油組成物又はグリース組成物として有用である。

【図面の簡単な説明】

【0013】

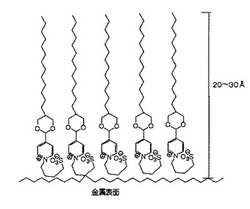

【図1】金属表面界面での本発明の潤滑油用添加剤の存在状態を示す図。

【図2】実施例1及び比較例1の潤滑油組成物の摩擦係数の経時変化を示す図。

【図3】実施例2及び比較例1の潤滑油組成物の摩擦係数の経時変化を示す図。

【図4】実施例3及び比較例1の潤滑油組成物の摩擦係数の経時変化を示す図。

【図5】実施例4及び比較例1の潤滑油組成物の摩擦係数の経時変化を示す図。

【図6】実施例5及び比較例2の潤滑油組成物の摩擦係数の経時変化を示す図。

【図7】実施例6及び比較例2の潤滑油組成物の摩擦係数の経時変化を示す図。

【図8】実施例7及び比較例2の潤滑油組成物の摩擦係数の経時変化を示す図。

【図9】実施例8及び比較例2の潤滑油組成物の摩擦係数の経時変化を示す図。

【図10】実施例9及び比較例3の潤滑油組成物の摩擦係数の経時変化を示す図。

【図11】実施例10及び比較例3の潤滑油組成物の摩擦係数の経時変化を示す図。

【図12】実施例11及び比較例3の潤滑油組成物の摩擦係数の経時変化を示す図。

【図13】実施例12及び比較例3の潤滑油組成物の摩擦係数の経時変化を示す図。

【発明を実施するための形態】

【0014】

以下、本発明を詳細に説明する。

本発明の潤滑油用添加剤は、下記一般式(1)で表されるピリジニウム塩液晶化合物からなる。

【化3】

一般式(1)の式中のR1はアルキル基、アルコキシ基、又は下記一般式(2)

【化4】

で表される不飽和結合を有する基である。

【0015】

R1に係るアルキル基は、直鎖状又は分岐状のアルキル基である。そして、R1に係るアルキル基の炭素数は、好ましくは1〜30、特に好ましくは7〜22である。R1に係るアルキル基としては、具体的にはメチル基、エチル基、ブチル基、ペンチル基、ヘキシル基、オクチル基、ドデシル基、ペンタデシル基、オクタデシル基等が挙げられる。

【0016】

R1に係るアルコキシ基は、直鎖状又は分岐状のアルコキシ基である。そして、R1に係るアルコキシ基は、好ましくは下記一般式(3)

CpH(2p+1)O− (3)

で表され、pが1〜30の整数であるアルコキシ基であり、特に好ましくはpが7〜22の整数であるアルコキシ基である。

【0017】

R1に係る前記一般式(2)中のR2は、水素原子又はメチル基を示し、Zは−(CH2)m−、−(CH2)m−O−、−CO−O−(CH2)m−、−CO−O−(CH2)m−O−、−C6H4−CH2−O−又は−CO−を示す。Z中、mは、1〜30の整数であり、好ましくは1〜22の整数である。

【0018】

本発明において、前記一般式(1)の式中のR1は、特に炭素数7〜22の直鎖状のアルキル基が好ましい。

前記一般式(1)の式中のA1又はA2は酸素原子、硫黄原子又はCH2を表し、A1とA2は異なっていても同一であってもよい。

本発明において、特にA1とA2は酸素原子であることが好ましい。

【0019】

前記一般式(1)の式中の、X−は、SO3−、COO−、及びPO3−の群から選ばれる陰イオンを示し、この中、特にX−はSO3−が好ましい。

【0020】

前記一般式(1)の式中のnは1〜10の整数、好ましくは3〜6の整数である。

【0021】

本発明の潤滑油用添加剤は、1種単独であっても、2種以上の組成物の組み合わせであってもよい。

【0022】

前記一般式(1)で表されるピリジニウム塩液晶化合物は、例えば、下記反応式(4)に従って、化合物(5)と化合物(6)とを溶媒中で反応させることにより製造することができる。

【化5】

(式中、R1、A1、A2、X及びnは前記と同義。Yは−SO2−、−CO−及び−P(O)(OH)−の群から選ばれる基を示す。)

【0023】

以下、前記一般式(1)で表されるピリジニウム塩液晶化合物の製造方法について、更に詳細に説明する。

出発物質の前記一般式(5)で表される化合物は、公知の化合物であり、例えば、式中のA1とA2が、酸素原子又は硫黄原子である化合物は、下記反応スキーム(1)に従って、、まず、マロン酸エステル(7)から化合物(9a)を得る。また、必要により更に反応を行って化合物(9a)を原料として化合物(9b)又は化合物(9c)を合成し、次いで、得られた化合物(9a)、化合物(9b)又は化合物(9c)と、ピリジン−4−アルデヒド(12)とを反応させることにより相当する化合物(5)を得ることができる(例えば、特開平10−53585号公報、特開平10−338691号公報、特開2000−86656号公報、「Liquid Crysたls」, 1999, Vol.26, No.10, 1425−1428参照。)。

【化6】

(式中、R1は前記と同義。A1、A2は酸素原子又は/及び硫黄原子を示す。Rはアルキル基を示す。X’、X’’はハロゲン原子を示す。)

【0024】

また、前記一般式(5)の式中のA1とA2が、CH2である化合物は、下記反応スキーム(2)に従って、4−置換フェノール(13)をラネ−ニッケル、ラネ−コバルトなどの接触還元触媒の存在下に水素と反応させることにより相当する4−置換シクロヘキサノール(14)を合成し(例えば、特開昭58−164676号公報、特開平2−131405号公報、米国特許第3,322,619号公報参照)、引き続き得られた4−置換シクロヘキサノール(14)と、ピリジン−4−アルデヒド(12)とを反応させることにより相当する化合物(5)を得ることができる。

【化7】

(式中、R1は前記と同義。)

【0025】

また、もう一方の出発原料となる前記一般式(6)の式中のYは−SO2−、−CO−及び−P(O)(OH)−の群から選ばれる基を示し、これらの中、特にYは−SO2−が好ましい。また、一般式(6)の式中のnは一般式(1)の式中のnに相当し、nは1〜10の整数、好ましくは3〜6の整数である。

【0026】

前記一般式(5)の式中のYが−SO2−又は−CO−の化合物は、市販品を用いることができる。また、一般式(5)の式中のYが−P(O)(OH)―である化合物は、例えば、下記反応スキーム(3)に従って製造することができる(例えば、「Journal of the American Chemical Society」, Vol.87,No.2,253−260p,1965年参照)。

【化8】

(式中、nは前記と同義。)

【0027】

前記反応式(4)に係る反応において、前記一般式(5)の化合物と、前記一般式(6)の化合物とを、前記一般式(5)の化合物に対する前記一般式(6)の化合物とのモル比で0.90〜1.10、好ましくは0.95〜1.05で、10〜100℃、好ましくは50〜90℃で、1〜60時間、好ましくは10〜50時間、アセトニトリル等の溶媒中で、窒素などの不活性雰囲気中で反応を行うことにより、ピリジニウム塩液晶化合物(1)を製造することができる。

【0028】

本発明の潤滑油組成物は、前記一般式(1)で表されるピリジニウム塩液晶化合物(1)を添加剤として含有する。

【0029】

本発明の潤滑油組成物は、潤滑油基材に、本発明の潤滑油用添加剤、即ち前記一般式(1)で表されるピリジニウム塩液晶化合物、及び必要に応じて添加される各種添加剤を添加して製造される。つまり、本発明の潤滑油組成物は、潤滑油基材及び添加剤からなり、本発明の潤滑油用添加剤を必須の添加剤として含有する。

【0030】

本発明の潤滑油組成物に含有される本発明の潤滑油用添加剤は、1種単独であっても、2種以上の組み合わせであってもよい。

本発明の潤滑油組成物において、前記一般式(1)で表されるピリジニウム塩液晶化合物を2種以上で用い、その配合割合を適宜検討することで該液晶化合物を単独で使用した場合に比べ、液晶状態を示す温度範囲を広くすることができる。このため、前記一般式(1)で表されるピリジニウム塩液晶化合物を2種以上用いたものは、単独使用したものよりも使用できる温度範囲を広くとることができるという利点を有する。

【0031】

本発明の潤滑油組成物において、本発明の潤滑油用添加剤が添加される潤滑油基材は、鉱油、合成油又はこれらの混合物からなる潤滑油基油であり、また、本発明の潤滑油組成物が水性の潤滑油組成物の場合は、水が潤滑油基材として使用される。

また、本発明において、前記潤滑油基材はイオン性液体であってもよい。

【0032】

これらの潤滑油基油としては、特に制限されないが、本発明の潤滑油用添加剤は、誘電率が大きく、極性が高い溶媒中であっても、電荷の移動によるイオンの分離が起こらないというこれまでにない特徴を持つことから、極性が高く、また、誘電率が2以上、好ましくは5以上の潤滑油基油に対して好ましく用いられる。

【0033】

該誘電率が2以上、好ましくは5以上である潤滑油基油としては、酸素を含む有機化合物、特には酸素、炭素、水素のみから構成される化合物を主成分とすることが好ましい。主成分として好ましい化合物は、エステルまたはエーテル結合を含む化合物で、特に複数のエステル結合を含む化合物が好ましい。該複数のエステルを含む化合物としては、ジエステル、ポリオールエステルなどのエステル結合を2〜4有するものが好ましい。

【0034】

潤滑油基油として用いられるジエステルとしては、ジカルボン酸と1価アルコールをエステル化して得られる化合物が好ましい。ジカルボン酸としては、脂肪族二塩基酸が、特には炭素数6〜12の直鎖又は分岐の脂肪族二塩基酸が好ましい。例えば、ヘキシルアルコール、ヘプチルアルコール、オクチルアルコール、ノニルアルコール、デシルアルコール、ウンデシルアルコール、ラウリルアルコール、ミリスチルアルコール、セチルアルコール、ステアリルアルコール、及びこれらの直鎖のアルコールに対応する分枝のアルコールが挙げられる。

【0035】

好ましいジエステルとしては、ジオクチルアジペート(DOA)、ジイソノニルアジペート(DINA)、ジイソブチルアジペート(DIBA)、ジブチルアジペート(DBA)、ジオクチルアゼレート(DOZ)、ジオクチルスベレート、ジブチルセバケート(DBS)、ジオクチルセバケート(DOS)、メチル・アセチルリシノレート(MAR−N)などが挙げられる。

【0036】

潤滑油基油として用いられるポリオールエステルは、1価カルボン酸と多価アルコールをエステル化して得られた化合物が好ましい。1価カルボン酸としては、脂肪族カルボン酸が、特には炭素数4〜18の直鎖又は分枝の脂肪族カルボン酸が好ましい。例えば、酪酸、カプロン酸、ヘプタン酸、カプリル酸、カプリン酸、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸及びこれらの直鎖の酸に対応する分枝の酸が挙げられる。また、多価アルコールとしては、脂肪族多価アルコール、特には炭素数4〜18の直鎖又は分枝の脂肪族多価アルコールが好ましい。例えばネオペンチルグリコール、トリメチロールプロパン、ペンタエリスリトール、ブチルエチルプロパンジオールなどの他、ジエチレングリコール、トリエチレングリコールなどポリアルキレングリコールが挙げられる。

【0037】

本発明で用いられる潤滑油基油は、2種以上の鉱油系潤滑油基油又は合成油系潤滑油基油の混合物であって差し支えなく、鉱油系潤滑油基油と合成油系潤滑油基油の混合物であっても差し支えない。そして、上記混合物における2種以上の潤滑油基油の混合比は、任意に選ぶことができる。本発明の潤滑油組成物に係る潤滑油基油には、粘度に関して特別な限定条件はないが、通常は40℃における動粘度が1〜1000mm2/sの範囲にあることが好ましく、5〜800mm2/sの範囲にあることがより好ましい。

【0038】

また、本発明において、潤滑油基材として、用いられるイオン性液体としては、カチオンとアニオンとの塩であり、常温(25℃)、常圧(0.1MPa)で液体であり、且つ沸点を持たない物質であれば、特に制限されず、公知のものが挙げられる。該イオン性液体としては、例えば、イミダゾリウム化合物、4級アンモニウム化合物、ピリジニウム化合物、ホスホニウム化合物が挙げられる、また、イオン性液体は、特開2008−69318号公報、特開平10−53585号公報、特開平10−338691号公報又は特開2000−86656号公報に開示されている液晶性を有するピリジニウム塩型イオン性化合物誘導体であってもよい。

【0039】

本発明の潤滑剤組成物中、本発明の潤滑油用添加剤は0.0001質量%以上含有させることにより、摩擦係数低減効果を発揮するが、該潤滑油用添加剤自体が高価なものであるという観点から、その上限値は70質量%以下とすることが好ましく、特に0.0008〜1質量%の範囲で使用することが実用上好ましい。

【0040】

本発明の潤滑油組成物は、更に、本発明の潤滑油用添加剤の他に、必要に応じて、例えば、磨耗防止剤、極圧剤、油性剤等の摩擦調整剤、希釈成分あるいは、その他添加剤を含有することができる。

【0041】

極圧剤及び磨耗防止剤としては、例えば、硫黄系化合物、リン系化合物、モリブデン系化合物等が挙げられる。

【0042】

極圧剤及び磨耗防止剤に係る硫黄系化合物としては、例えば、ジスルフィド類、硫化オレフィン類、硫化油脂類が挙げられる。より具体的には、極圧剤及び磨耗防止剤に係る硫黄系化合物としては、一般式(RO)3P=S (式中、Rはアルキル基、アリル基、フェニル基を示し、同一又は異種でもよい)で示される化合物(例えば、トリアルキルフォスフォロチオネート、トリフェニルフォスフォロチオネート、アルキルジアリルフォスフォロチオネート等);一般式 R9−Sx−R10(式中、xは1〜8の整数、R9及びR10は、炭素数4〜12のアルキル基、アルケニル基、アリール基、アラルキル基を示す。)で表される硫化オレフィン(例えば、ジイソブチルジサルファイド、ジオクチルポリサルファイド、ジ−t−ノニルポリサルファイド、ジ−t−ブチルポリサルファイド、ジベンジルポリサルファイド、ジフェニルサルファイド、ジフェニルジサルファイド);ポリイソブチレン又はテルペン類等のオレフィン類を硫黄等の硫化剤で硫化した硫化オレフィン類;スルファライズドスパームオイル及びスルファライズドジペンテン等の硫化油脂類;キサンチックジサルファイド等のチオカーボネート類;一級アルキルジチオリン酸亜鉛、二級アルキルジチオリン酸亜鉛、アルキル−アリルジチオリン酸亜鉛、アリルジチオリン酸亜鉛等のジチオリン酸亜鉛系添加剤等が挙げられる。

【0043】

極圧剤及び磨耗防止剤に係るリン系化合物としては、例えば、リン酸モノエステル類、リン酸ジエステル類、リン酸トリエステル類、亜リン酸モノエステル類、亜リン酸ジエステル類、亜リン酸トリエステル類、及びこれらのエステル類とアミン類、アルカノールアミン類との塩等が挙げられる。極圧剤及び磨耗防止剤に係るリン系化合物の具体例としては、例えば、ベンジルジフェニルフォスフェート、アリルジフェニルフォスフェート、トリフェニルフォスフェート、トリクレジルフォスフェート、エチルジフェニルフォスフェート、トリブチルフォスフェート、ジブチルフォスフェート、クレジルジフェニルフォスフェート、ジクレジルフェニルフォスフェート、エチルフェニルジフェニルフォスフェート、ジエチルフェニルフェニルフォスフェート、プロピルフェニルジフェニルフォスフェート、ジプロピルフェニルフェニルフォスフェート、トリエチルフェニルフォスフェート、トリプロピルフェニルフォスフェート、ブチルフェニルジフェニルフォスフェート、ジブチルフェニルフェニルフォスフェート、トリブチルフェニルフォスフェート等のリン酸エステル、トリイソプロピル亜リン酸エステル、ジイソプロピル亜リン酸エステル等の亜リン酸エステル、ヘキサメチルフォスフォリックトリアミド、n−ブチル−n−ジオクチルホスフィネート、ジ−n−ブチルヘキシルホスホネート、アミンジブチルホスホネート、ジブチルホスホロアミデート等を挙げることができる。

【0044】

極圧剤及び磨耗防止剤に係るモリブデン系化合物としては、例えば、無機モリブデン化合物、有機モリブデン化合物が挙げられる。極圧剤及び磨耗防止剤に係る無機モリブデン化合物の具体例としては、例えばモリブデン酸ナトリウム、モリブデン酸カリウム、モリブデン酸リチウム、モリブデン酸マグネシウム、モリブデン酸カルシウム、モリブデン酸銅、モリブデン酸亜鉛、モリブデン酸バリウム等のモリブデン酸金属塩、二硫化モリブデン塩等が挙げられる。極圧剤及び磨耗防止剤に係る有機モリブデン化合物の具体例としては、例えばジアルキルジチオカルバミン酸モリブデン(MoDTC)、ジアルキルジチオリン酸モリブデン(MoDTP)モリブデン酸アミン塩等が挙げられるが、ジアルキルジチオカルバミン酸モリブデンが好ましい。ジアルキルジチオカルバミン酸モリブデンとしては、例えばジブチルジチオカルバミン酸硫化モリブデン、ジペンチルジチオカルバミン酸硫化モリブデン、ジヘキシルジチオカルバミン酸硫化モリブデン、ジヘプチルジチオカルバミン酸硫化モリブデン、ジオクチルジチオカルバミン酸硫化モリブデン、ジノニルジチオカルバミン酸硫化モリブデン、ジデシルジチオカルバミン酸硫化モリブデン、ジウンデシルジチオカルバミン酸硫化モリブデン、ジドデシルジチオカルバミン酸モリブデン、ジトリデシルジチオカルバミン酸モリブデン、ジブチルジチオカルバミン酸硫化オキシモリブデン、ジペンチルジチオカルバミン酸硫化オキシモリブデン、ジヘキシルジチオカルバミン酸硫化オキシモリブデン、ジヘプチルジチオカルバミン酸硫化オキシモリブデン、ジオクチルジチオカルバミン酸硫化オキシモリブデン、ジノニルジチオカルバミン酸硫化オキシモリブデン、ジデシルジチオカルバミン酸硫化オキシモリブデン、ジウンデシルジチオカルバミン酸硫化オキシモリブデン、ジドデシルジチオカルバミン酸硫化オキシモリブデン、及びジトリデシルジチオカルバミン酸硫化オキシモリブデン等が挙げられる。

【0045】

また、上記の硫黄系、ジチオリン酸亜鉛系、リン系化合物、モリブデン系化合物等は、単独で使用されてもよく、二種以上組み合わせて添加されてもよい。

【0046】

油性剤としては、脂肪族モノカルボン酸、例えばカプリル酸、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、オレイン酸等が挙げられ、また、脂肪族ジカルボン酸としてはアジピン酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸、ウンデカン二酸、ドデカン二酸、ブラシル酸、テトラデカン二酸、その他炭素数15〜30の脂肪族ジカルボン酸、及びこれら脂肪族(ジ)カルボン酸のエステル、脂肪族アルコール、脂肪族アミン、脂肪族アミン塩、脂肪酸アミド等が挙げられる。

【0047】

これらの油性剤は、1種単独又は2種以上の混合のいずれで使用されてもよい。油性剤は、機械的摩擦部表面に吸着し、単に、摩擦・磨耗性を改善しうるのみでなく、本発明の潤滑油用添加剤と協同して潤滑性をより向上させることができる。

【0048】

希釈成分は前記一般式(1)で表されるピリジニウム塩液晶化合物を溶解できるものであれば特に制限はなく、例えば、エタノール、メタノール、イソプロパノール、n−プロパノール、イソブタノール、n−ブタノール等のアルコールを用いることができる。

【0049】

本発明の潤滑油組成物は、更に、慣用の潤滑油用の添加剤、例えば、酸化防止剤、金属系清浄剤、無灰分散剤、錆止め剤、腐食防止剤、粘度指数向上剤、流動点降下剤、ゴム膨潤剤、消泡剤、着色剤等の添加剤を含有することができ、これらの添加剤は1種単独であっても、2種以上の組み合わせであってもよい。

【0050】

酸化防止剤としては、フェノール系化合物やアミン系化合物など、潤滑油に一般的に使用されているものであれば、いずれのものであってもよく、例えば、2,6−ジ−tert−ブチル−4−メチルフェノールなどのアルキルフェノール類、メチレン−4,4−ビス(2,6−ジ−tert−ブチル−4−メチルフェノール)などのビスフェノール類、フェニル−α−ナフチルアミンなどのナフチルアミン類、ジアルキルジフェニルアミン類、ジ−2−エチルヘキシルジチオリン酸亜鉛などのジアルキルジチオリン酸亜鉛類、フェノチアジン類等が挙げられる。

【0051】

金属系清浄剤としては、例えば、アルカリ土類金属スルフォネート、アルカリ土類金属フェネート、アルカリ土類金属サリチレート、アルカリ土類金属ホスフォネート等が挙げられる。

【0052】

無灰分散剤としては、例えば、アルケニルコハク酸イミド、ベンジルアミン、アルキルポリアミン、又はそのこれらのホウ素化合物や硫黄化合物による変性品、アルケニルコハク酸エステル等が挙げられる。

【0053】

錆止め剤としては、例えば、アルケニルコハク酸、アルケニルコハク酸エステル、多価アルコールエステル、石油スルフォネート、ジノニルナフタレンスルフォネート等が挙げられる。

【0054】

腐食防止剤としては、例えば、ベンゾトリアゾール系、チアジアゾール系、イミダゾール系の化合物等が挙げられる。

【0055】

粘度指数向上剤としては、非分散型粘度指数向上剤や分散型粘度指数向上剤が使用でき、具体的には、ポリメタクリレート類や、エチレン−プロピレン共重合体、ポリイソブチレン、ポリスチレン、スチレン−ジエン共重合体等のオレフィンコポリマー類等が挙げられる。

【0056】

流動点降下剤としては、例えば、使用する潤滑油基油に適合するポリメタクリレート系のポリマーなどが使用できる。

【0057】

消泡剤としては、例えば、ジメチルシリコーンやフルオロシリコーンなどのシリコーン類が挙げられる。

【0058】

これらの慣用の潤滑油用の添加剤、例えば、酸化防止剤、金属系清浄剤、無灰分散剤、錆止め剤、腐食防止剤、粘度指数向上剤、流動点降下剤、ゴム膨潤剤、消泡剤、着色剤等の添加剤の添加量は任意であるが、通常、潤滑油組成物全量に対して、消泡剤の含有量は0.0005〜1質量%、粘度指数向上剤の含有量は1〜30質量%、腐食防止剤の含有量は0.005〜1質量%、その他の添加剤の含有量は、それぞれ0.1〜15質量%程度である。

【0059】

本発明のグリース組成物は、本発明の潤滑油用添加剤、すなわち、前記一般式(1)で表されるピリジニウム塩液晶化合物を含有する。

そして、本発明のグリース組成物は、本発明の潤滑油組成物、すなわち、前記一般式(1)で表されるピリジニウム塩液晶化合物を含有する潤滑油組成物と、増稠剤とを混合することにより製造される。つまり、本発明のグリース組成物は、本発明の潤滑油用添加剤を含有する潤滑油組成物と、増稠剤とからなる。

【0060】

本発明のグリース組成物に係る増稠剤としては、特に制限されず、通常のグリース組成物に使用される増稠剤であればよい。

【0061】

本発明のグリース組成物では、本発明の潤滑油組成物に係る潤滑油基油に、増稠剤を配合したものが、基グリースとして使用される。本発明のグリース組成物に係る増稠剤としては、例えば、石鹸系又はコンプレックス石鹸系増稠剤、テレフタラメート系増稠剤、ウレア系増稠剤、ポリテトラフルオロエチレン、フルオロ化エチレン―プロピレン共重合体等の有機非石鹸系増稠剤、無機非石鹸系増稠剤等が挙げられる。これらの増稠剤は1種単独でもよく、あるいは、2種以上の組み合わせでもよい。増稠剤の量は特に限定されるものではないが、潤滑油基油と増稠剤からなる基グリースに対して、通常好ましくは3〜40質量%、より好ましくは5〜20質量%である。本発明のグリース組成物に係る基グリースの稠度は、特に限定されないが、通常100〜500程度である。

【0062】

本発明の潤滑油用添加剤が、少ない添加量で、摩擦係数低減効果を発揮するのは、例えば、後述する合成例1で得られたピリジニウム塩液晶化合物を、潤滑油組成物に添加した場合を例にとると、図1に示すように、潤滑油組成物中のピリジニウム塩液晶化合物が、摩擦係数の増加の一つの因子となる金属表面の凹凸部へ積極的に作用し、液晶化合物分子が金属表面に対して規則的に垂直配向した皮膜が効率的に形成され、境界潤滑剤領域での摩擦係数を効率的に低減するものと考えられる。

【実施例】

【0063】

以下、本発明を実施例により説明するが本発明はこれらに限定されるものではない。

【0064】

(合成例1及び2)

<ジエチル−2−アルキルマロネイトの合成(第一工程)>

下記の反応式により、ジエチル−2−アルキルマロネイト(8a)を合成した。

【化9】

(式中、R1は、n−C14H29(合成例1)又はn−C16H33(合成例2)を示す。)

500ml三角フラスコに150mlのエタノールを入れ、金属ナトリウム(0.3mol)を溶解後、ジエチルマロン酸(7a)(0.3mol)を加え、冷却後、アルキルブロマイド(a)(0.3mol)を加えた。エチレングリコール浴中30℃で18時間還流した。溶媒を減圧除去後、ジエチルエーテル(300ml)を加え、分液漏斗中で、冷希塩酸300ml(塩酸:水=30ml:300ml)、続いて冷蒸留水100mlで洗浄した。エーテル層を得た後、水層をジエチルエーテル100mlを加えて再抽出した。分液によって得たジエチルエーテル溶液は無水硫酸ナトリウムで約1日脱水した。ろ過し、ジエチルエーテルを減圧除去後、残渣を減圧蒸留してジエチル−2−アルキルマロネイト(8a)を得た。

【0065】

<2−アルキル1,3−プロパンジオールの合成(第二工程)>

下記の反応式により、2−アルキル1,3−プロパンジオール(9a)を合成した。

【化10】

(式中、R1は、n−C14H29(合成例1)又はn−C16H33(合成例2)を示す。)

500mlの三つ口丸底フラスコに100mlのジエチルエーテルを入れ、リチウムアルミニウムハイドライドを(2倍量mol)入れ、そこに、氷冷しながら第一工程で得られたジエチル−2−アルキルマロネイト(8a)(0.23mol)をジエチルエーテル100mlに溶解させた溶液を、滴下漏斗でゆっくり滴下した。その後、エチレングリコール浴中で40℃で、4時間還流した。反応後、氷冷下で酢酸エチル(0.3mol)をジエチルエーテル100mlに溶解させた溶液を、滴下漏斗でゆっくりと滴下した。

次に飽和アンモニウム水溶液50mlを、滴下漏斗で一滴ずつゆっくりと加えた。その後フラスコをジエチルエーテルで満たし、室温(25℃)で3時間攪拌した。ろ過し、残渣を300mlのジエチルエーテルに溶かし24時間攪拌した。ジエチルエーテルに無水硫酸ナトリウムを加え、約1日脱水した後、ジエチルエーテルを減圧除去し、残渣として2−アルキル1,3−プロパンジオール(9a)を得た。

【0066】

<4−(5−アルキル−1,3−ジオキサ−2−イル)ピリジンの合成(第三工程)>

下記の反応により、4−(5−アルキル−1,3−ジオキサ−2−イル)ピリジン(5a)を合成した。

【化11】

(式中、R1は、n−C14H29(合成例1)又はn−C16H33(合成例2)を示す。)

反応装置として、ディーン−スターク−トラップ(Dean−Stark−Trap)を用いた。100ml三角フラスコに、ベンゼン60ml及び第二工程で得られた2−アルキル1、3−プロパンジオール(9a)(0.03mol)を入れ、更に、ピリジン−4−アルデヒド(12)(等mol数)を溶解した。次いで、p−トルエンスルホン酸を10g加え、pH1以下にする。pHを確認後、三角フラスコに、ディーン−スタークートラップを取り付け、シリコーン浴中で135℃〜140℃で5時間還流した。冷却後、ジエチルエーテル(300ml)に溶解し、炭酸ナトリウム水溶液(30g/300ml)で洗浄し、水溶液が塩基性であることを確かめた後、蒸留水(100ml)で洗浄し、ジエチルエーテル層を得た。その後、ジエチルエーテル層を無水硫酸ナトリウムで約1日脱水した。ろ過し、ジエチルエーテルを減圧除去し残渣を得た。シリカゲルを用いたカラムクロマトグラフィーで、初めにヘキサン300mlを流し、次いで、ベンゼン300mlを流して分離した。目的物はベンゼン溶媒中に溶出した。これを溶媒除去した後、特級ヘキサンで3〜4回再結晶して精製し、4−(5−アルキル−1,3−ジオキサ−2−イル)ピリジン(5a)を得た。

【0067】

<ピリジニウム塩液晶化合物の合成(第四工程)>

下記の反応により、ピリジニウム塩液晶化合物(1a)を合成した。

【化12】

(式中、R1は、n−C14H29(合成例1)又はn−C16H33(合成例2)を示す。)

第三工程により得られた4−(5−アルキル−1,3−ジオキサ−2−イル)ピリジン(5a)(R1がn−C14H29(合成例1)では、0.00270mol、n−C16H33(合成例2)では、0.00257mol)をアセトニトリル10mlに溶解した。これに1,4―ブタンスルトン(6a)を4−(5−アルキル−1,3−ジオキサ−2−イル)ピリジン(5a)と等モル数、アセトニトリル10mlに溶解したものを滴下した。滴下後、70℃で窒素雰囲気下で2日間攪拌して反応を終了した。反応終了後、アセトニトリルを減圧除去後、ジエチルエーテルを加え室温下(25℃)で1日攪拌し、デカンテーションにより沈殿物を得た。次いで、沈殿物からエーテルを減圧除去し、ピリジニウム塩液晶化合物(1a)を得た。

得られたピリジニウム塩液晶化合物(1a)の1H−NMR及びIR分析結果を表1に示す。

【表1】

【0068】

(合成例3及び4)

合成例1及び合成例2と同様に第一工程〜第三工程を実施し、次いで第四工程において、合成例1及び合成例2の1,3−ブタンスルトン(6a)を1,3−プロパンスルトン(6b)に代えた以外は、合成例1及び2と同様にしてピリジニウム塩液晶化合物(1b)を得た。

【化13】

(式中、R1は、n−C14H29(合成例3)又はn−C16H33(合成例4)を示す。)

得られたピリジニウム塩液晶化合物(1b)の1H−NMR及びIR分析結果を表2に示す。

【0069】

【表2】

【0070】

合成例1〜4で得られたピリジニウム塩液晶化合物の相転移温度の測定結果を表3に示す。

【表3】

注)C;結晶、SmA;スメクチックA相、dec;熱分解

【0071】

{実施例1〜12及び比較例1〜3}

合成例1〜4で得られたピリジニウム塩液晶化合物1mgにエタノール50μlを加え溶解した後、下記化合物を基油として、10g加え、ホットステージで150℃で1時間加熱し潤滑油試料を調製した。なお、添加剤を添加しないものを比較例1〜3とした。

【0072】

(基油試料;ジエステル系)

【化14】

比重(15℃);0.917

動粘度(−20℃);254.4mm2/s

動粘度(40℃);11.585mm2/s

動粘度(100℃);3.207mm2/s

引火点;220℃

流動点;−65℃

表面張力(20℃);32.0mN/m

【0073】

(基油試料;TMP系)

【化15】

比重(15℃);0.978

動粘度(−20℃);276.8mm2/s

動粘度(40℃);11.30mm2/s

動粘度(100℃);3.12mm2/s

引火点;232℃

流動点;−65℃

表面張力(20℃);31.1mN/m

【0074】

(基油試料;NPG系)

【化16】

比重(15℃);0.921

動粘度(−20℃);109.7mm2/s

動粘度(40℃);6.951mm2/s

動粘度(100℃);2.104mm2/s

引火点;210℃

流動点;−52.5℃

表面張力(20℃);31.1mN/m

【0075】

【表4】

【0076】

<摩擦係数の評価>

表面性測定機にステンレス板をおき往復摺動し、前記で調製した潤滑油試料0.3mlを滴下し摩擦係数を測定した。なお、測定条件は下記のとおりである。

また、測定した平均動摩擦(uk)と静摩擦(μs)の結果を表5に、また、図2〜13に摩擦係数の経時変化を示す。

【0077】

動摩擦 測定条件

垂直荷重 :10g

摩擦速度 :600mm/min

往復回数 :1800

往復ストローク :5mm

荷重変換器容量 :19.61N

試験片温度 :40℃

摩擦相手財 :SUS304 ステンレス球 直径 10mm

【0078】

静摩擦 測定条件

垂直荷重 :10g

摩擦速度 :600mm/min

往復ストローク:10mm

荷重変換器容量:19.61N

試験片温度 :40℃

摩擦相手財 :SUS304 ステンレス球 直径 10mm

【0079】

【表5】

【0080】

本発明の潤滑油用添加剤を添加した潤滑油組成物(実施例1〜12)は、無添加のもの(比較例1〜3)より、摩擦係数が低くなっていることが分かる。

【産業上の利用可能性】

【0081】

本発明の潤滑油用添加剤によれば、少ない添加量で摩擦係数を低減することができる。また、本発明の潤滑油用添加剤は、構造上、陽イオン基と陰イオンの結合はイオン結合だけでなく共有結合でも結合している。このため従来のイオン結合のみの結合のものより、耐久性に優れたものであり、また、該潤滑油用添加剤は、イオン性の液晶化合物であるため、該添加剤を潤滑油組成物に添加することにより、潤滑油組成物の沸点を上昇させ、蒸発を抑制する効果や凝固点を降下させる効果も期待できる。また、これを添加した潤滑油組成物又はグリース組成物は、例えば、無段変速機油、手動又は自動変速機油、エンジン油、ギャ油やパワーステアリング油等の車両用潤滑油、内燃機関用潤滑油の他、工作機器用潤滑油等、コンピューターのハードディスク、テープ、カード等の情報記録媒体、携帯電話等の精密機器用モータあるいは摺動部の潤滑油組成物又はグリース組成物として有用である。

【技術分野】

【0001】

本発明は、潤滑油用添加剤並びにこの潤滑油用添加剤を含有する潤滑油組成物及びグリース組成物に関する。

【背景技術】

【0002】

潤滑油組成物の添加剤として液晶化合物を使用することは、従来から研究されている。例えば、特許文献1には、相対運動可能な機械コンポ−ネントのボデイの間に導入したサ−モトロピツク液晶体等を相転移させることにより、二つの固体ボデイ間に働く摩擦力を簡単に変える方法、特許文献2には、基油と液晶とからなる潤滑油組成物に、摩擦調整剤を添加した潤滑油組成物、特許文献3には、液晶化合物と弗素油を含有することを特徴とする潤滑油組成物、特許文献4には基油と有機モリブデン化合物と液晶化合物とを含有する潤滑油組成物等が開示されている。そして、特許文献1〜4には、潤滑油組成物に、液晶化合物を添加することにより、摩擦係数を低減することが出来る旨が記載されている。

【0003】

しかしながら、前記特許文献1〜4では、高価でもある液晶化合物の含有量を、潤滑油組成物中1%以上、好ましくは10%以上にしなければ、実用上効果的な摩擦係数低減効果が得られにくいという問題がある。

【0004】

本発明者らは、先に陽イオン基及び陰イオンを有する棒状液晶化合物を用いた潤滑油用添加剤を提案した(特許文献5参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特表平2−503326号公報(特許請求の範囲)

【特許文献2】特開平6−128582号公報(特許請求の範囲)

【特許文献3】特開平7−82582号公報(特許請求の範囲)

【特許文献4】特開2004−182855号公報(特許請求の範囲)

【特許文献5】特開2008−69318号公報(特許請求の範囲)

【発明の概要】

【発明が解決しようとする課題】

【0006】

前記特許文献5の棒状液晶化合物は、少ない添加量で摩擦係数低減効果が高いが、効果の高い液晶化合物は、陽イオン基と対となる陰イオンがハロゲンイオンであり、このため接触する金属の腐食の問題が生じやすく、陽イオン基の対イオンとしてハロゲンイオンを含有しない潤滑油添加剤用の液晶化合物の開発が要望されていた。

【0007】

従って、本発明は、少ない添加量で摩擦係数低減効果を発揮する陽イオン基の対イオンとしてハロゲンイオンを含有しない潤滑油用添加剤並びにこれを含有する潤滑油組成物及びグリース組成物を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者は、上記従来技術における課題を解決すべく、鋭意研究を重ねた結果、陰イオン基と陽イオンの結合がイオン結合だけでなく、共有結合でも結合し、常に対イオンが同一分子内に存在する特定の一般式で表される対イオンとしてハロゲンイオンを含有しないピリジニウム塩液晶化合物は、極めて少ない添加量でも、実用上有効的な摩擦低減効果を発揮することを見出し、本発明を完成するに至った。

【0009】

即ち、本発明が提供しようとする第1の発明は、下記一般式(1)で表されるピリジニウム塩液晶化合物からなることを特徴とする潤滑油用添加剤である。

【化1】

{式中、R1はアルキル基、アルコキシ基、又は下記一般式(2)

【化2】

(一般式(2)中のR2は水素原子又はメチル基を示し、Zは、−(CH2)m−、−(CH2)m−O−、−CO−O−(CH2)m−、−CO−O−(CH2)m−O−、−C6H4−CH2−O−又は−CO−を示す。Z中、mは、1〜30の整数である。)で表される不飽和結合を有する基を示す。A1及びA2は酸素原子、硫黄原子又はCH2を示す。X−はSO3−、COO−、及びPO3−の群から選ばれる陰イオンを示す。nは1〜10の整数を示す。}

【0010】

また、本発明が提供しようとする第2の発明は、潤滑油基材と、前記第1の発明の潤滑油用添加剤を含有することを特徴とする潤滑油組成物である。

【0011】

また、本発明が提供しようとする第3の発明は、前記第2の発明の潤滑油組成物と、増稠剤とからなることを特徴とするグリース組成物である。

【発明の効果】

【0012】

本発明の潤滑油用添加剤によれば、少ない添加量で摩擦係数を低減することができる。本発明の潤滑油用添加剤は、構造上、陽イオン基と陰イオンの結合がイオン結合だけでなく共有結合でも結合し、対イオンは常に同一分子内に存在し分離しない。従来のイオン結合のみで結合しているものは、水などの誘電率の大きい溶媒では分離されてしまうのに対して、本発明のピリジニウム塩液晶化合物は、正、負の両イオンが分離できないので、電荷の移動によるイオンの分離が起こらないというこれまでにない特徴を持つ。また、該潤滑油用添加剤は、イオン性の液晶化合物であるため、該添加剤を潤滑油組成物に添加することにより、潤滑油組成物の沸点を上昇させ、蒸発を抑制する効果や凝固点を降下させる効果も期待できる。また、これを添加した潤滑油組成物又はグリース組成物は、例えば、無段変速機油、手動又は自動変速機油、エンジン油、ギャ油やパワーステアリング油等の車両用潤滑油、内燃機関用潤滑油の他、工作機器用潤滑油等、コンピューターのハードディスク、テープ、カード等の情報記録媒体、携帯電話等の精密機器用モータあるいは摺動部の潤滑油組成物又はグリース組成物として有用である。

【図面の簡単な説明】

【0013】

【図1】金属表面界面での本発明の潤滑油用添加剤の存在状態を示す図。

【図2】実施例1及び比較例1の潤滑油組成物の摩擦係数の経時変化を示す図。

【図3】実施例2及び比較例1の潤滑油組成物の摩擦係数の経時変化を示す図。

【図4】実施例3及び比較例1の潤滑油組成物の摩擦係数の経時変化を示す図。

【図5】実施例4及び比較例1の潤滑油組成物の摩擦係数の経時変化を示す図。

【図6】実施例5及び比較例2の潤滑油組成物の摩擦係数の経時変化を示す図。

【図7】実施例6及び比較例2の潤滑油組成物の摩擦係数の経時変化を示す図。

【図8】実施例7及び比較例2の潤滑油組成物の摩擦係数の経時変化を示す図。

【図9】実施例8及び比較例2の潤滑油組成物の摩擦係数の経時変化を示す図。

【図10】実施例9及び比較例3の潤滑油組成物の摩擦係数の経時変化を示す図。

【図11】実施例10及び比較例3の潤滑油組成物の摩擦係数の経時変化を示す図。

【図12】実施例11及び比較例3の潤滑油組成物の摩擦係数の経時変化を示す図。

【図13】実施例12及び比較例3の潤滑油組成物の摩擦係数の経時変化を示す図。

【発明を実施するための形態】

【0014】

以下、本発明を詳細に説明する。

本発明の潤滑油用添加剤は、下記一般式(1)で表されるピリジニウム塩液晶化合物からなる。

【化3】

一般式(1)の式中のR1はアルキル基、アルコキシ基、又は下記一般式(2)

【化4】

で表される不飽和結合を有する基である。

【0015】

R1に係るアルキル基は、直鎖状又は分岐状のアルキル基である。そして、R1に係るアルキル基の炭素数は、好ましくは1〜30、特に好ましくは7〜22である。R1に係るアルキル基としては、具体的にはメチル基、エチル基、ブチル基、ペンチル基、ヘキシル基、オクチル基、ドデシル基、ペンタデシル基、オクタデシル基等が挙げられる。

【0016】

R1に係るアルコキシ基は、直鎖状又は分岐状のアルコキシ基である。そして、R1に係るアルコキシ基は、好ましくは下記一般式(3)

CpH(2p+1)O− (3)

で表され、pが1〜30の整数であるアルコキシ基であり、特に好ましくはpが7〜22の整数であるアルコキシ基である。

【0017】

R1に係る前記一般式(2)中のR2は、水素原子又はメチル基を示し、Zは−(CH2)m−、−(CH2)m−O−、−CO−O−(CH2)m−、−CO−O−(CH2)m−O−、−C6H4−CH2−O−又は−CO−を示す。Z中、mは、1〜30の整数であり、好ましくは1〜22の整数である。

【0018】

本発明において、前記一般式(1)の式中のR1は、特に炭素数7〜22の直鎖状のアルキル基が好ましい。

前記一般式(1)の式中のA1又はA2は酸素原子、硫黄原子又はCH2を表し、A1とA2は異なっていても同一であってもよい。

本発明において、特にA1とA2は酸素原子であることが好ましい。

【0019】

前記一般式(1)の式中の、X−は、SO3−、COO−、及びPO3−の群から選ばれる陰イオンを示し、この中、特にX−はSO3−が好ましい。

【0020】

前記一般式(1)の式中のnは1〜10の整数、好ましくは3〜6の整数である。

【0021】

本発明の潤滑油用添加剤は、1種単独であっても、2種以上の組成物の組み合わせであってもよい。

【0022】

前記一般式(1)で表されるピリジニウム塩液晶化合物は、例えば、下記反応式(4)に従って、化合物(5)と化合物(6)とを溶媒中で反応させることにより製造することができる。

【化5】

(式中、R1、A1、A2、X及びnは前記と同義。Yは−SO2−、−CO−及び−P(O)(OH)−の群から選ばれる基を示す。)

【0023】

以下、前記一般式(1)で表されるピリジニウム塩液晶化合物の製造方法について、更に詳細に説明する。

出発物質の前記一般式(5)で表される化合物は、公知の化合物であり、例えば、式中のA1とA2が、酸素原子又は硫黄原子である化合物は、下記反応スキーム(1)に従って、、まず、マロン酸エステル(7)から化合物(9a)を得る。また、必要により更に反応を行って化合物(9a)を原料として化合物(9b)又は化合物(9c)を合成し、次いで、得られた化合物(9a)、化合物(9b)又は化合物(9c)と、ピリジン−4−アルデヒド(12)とを反応させることにより相当する化合物(5)を得ることができる(例えば、特開平10−53585号公報、特開平10−338691号公報、特開2000−86656号公報、「Liquid Crysたls」, 1999, Vol.26, No.10, 1425−1428参照。)。

【化6】

(式中、R1は前記と同義。A1、A2は酸素原子又は/及び硫黄原子を示す。Rはアルキル基を示す。X’、X’’はハロゲン原子を示す。)

【0024】

また、前記一般式(5)の式中のA1とA2が、CH2である化合物は、下記反応スキーム(2)に従って、4−置換フェノール(13)をラネ−ニッケル、ラネ−コバルトなどの接触還元触媒の存在下に水素と反応させることにより相当する4−置換シクロヘキサノール(14)を合成し(例えば、特開昭58−164676号公報、特開平2−131405号公報、米国特許第3,322,619号公報参照)、引き続き得られた4−置換シクロヘキサノール(14)と、ピリジン−4−アルデヒド(12)とを反応させることにより相当する化合物(5)を得ることができる。

【化7】

(式中、R1は前記と同義。)

【0025】

また、もう一方の出発原料となる前記一般式(6)の式中のYは−SO2−、−CO−及び−P(O)(OH)−の群から選ばれる基を示し、これらの中、特にYは−SO2−が好ましい。また、一般式(6)の式中のnは一般式(1)の式中のnに相当し、nは1〜10の整数、好ましくは3〜6の整数である。

【0026】

前記一般式(5)の式中のYが−SO2−又は−CO−の化合物は、市販品を用いることができる。また、一般式(5)の式中のYが−P(O)(OH)―である化合物は、例えば、下記反応スキーム(3)に従って製造することができる(例えば、「Journal of the American Chemical Society」, Vol.87,No.2,253−260p,1965年参照)。

【化8】

(式中、nは前記と同義。)

【0027】

前記反応式(4)に係る反応において、前記一般式(5)の化合物と、前記一般式(6)の化合物とを、前記一般式(5)の化合物に対する前記一般式(6)の化合物とのモル比で0.90〜1.10、好ましくは0.95〜1.05で、10〜100℃、好ましくは50〜90℃で、1〜60時間、好ましくは10〜50時間、アセトニトリル等の溶媒中で、窒素などの不活性雰囲気中で反応を行うことにより、ピリジニウム塩液晶化合物(1)を製造することができる。

【0028】

本発明の潤滑油組成物は、前記一般式(1)で表されるピリジニウム塩液晶化合物(1)を添加剤として含有する。

【0029】

本発明の潤滑油組成物は、潤滑油基材に、本発明の潤滑油用添加剤、即ち前記一般式(1)で表されるピリジニウム塩液晶化合物、及び必要に応じて添加される各種添加剤を添加して製造される。つまり、本発明の潤滑油組成物は、潤滑油基材及び添加剤からなり、本発明の潤滑油用添加剤を必須の添加剤として含有する。

【0030】

本発明の潤滑油組成物に含有される本発明の潤滑油用添加剤は、1種単独であっても、2種以上の組み合わせであってもよい。

本発明の潤滑油組成物において、前記一般式(1)で表されるピリジニウム塩液晶化合物を2種以上で用い、その配合割合を適宜検討することで該液晶化合物を単独で使用した場合に比べ、液晶状態を示す温度範囲を広くすることができる。このため、前記一般式(1)で表されるピリジニウム塩液晶化合物を2種以上用いたものは、単独使用したものよりも使用できる温度範囲を広くとることができるという利点を有する。

【0031】

本発明の潤滑油組成物において、本発明の潤滑油用添加剤が添加される潤滑油基材は、鉱油、合成油又はこれらの混合物からなる潤滑油基油であり、また、本発明の潤滑油組成物が水性の潤滑油組成物の場合は、水が潤滑油基材として使用される。

また、本発明において、前記潤滑油基材はイオン性液体であってもよい。

【0032】

これらの潤滑油基油としては、特に制限されないが、本発明の潤滑油用添加剤は、誘電率が大きく、極性が高い溶媒中であっても、電荷の移動によるイオンの分離が起こらないというこれまでにない特徴を持つことから、極性が高く、また、誘電率が2以上、好ましくは5以上の潤滑油基油に対して好ましく用いられる。

【0033】

該誘電率が2以上、好ましくは5以上である潤滑油基油としては、酸素を含む有機化合物、特には酸素、炭素、水素のみから構成される化合物を主成分とすることが好ましい。主成分として好ましい化合物は、エステルまたはエーテル結合を含む化合物で、特に複数のエステル結合を含む化合物が好ましい。該複数のエステルを含む化合物としては、ジエステル、ポリオールエステルなどのエステル結合を2〜4有するものが好ましい。

【0034】

潤滑油基油として用いられるジエステルとしては、ジカルボン酸と1価アルコールをエステル化して得られる化合物が好ましい。ジカルボン酸としては、脂肪族二塩基酸が、特には炭素数6〜12の直鎖又は分岐の脂肪族二塩基酸が好ましい。例えば、ヘキシルアルコール、ヘプチルアルコール、オクチルアルコール、ノニルアルコール、デシルアルコール、ウンデシルアルコール、ラウリルアルコール、ミリスチルアルコール、セチルアルコール、ステアリルアルコール、及びこれらの直鎖のアルコールに対応する分枝のアルコールが挙げられる。

【0035】

好ましいジエステルとしては、ジオクチルアジペート(DOA)、ジイソノニルアジペート(DINA)、ジイソブチルアジペート(DIBA)、ジブチルアジペート(DBA)、ジオクチルアゼレート(DOZ)、ジオクチルスベレート、ジブチルセバケート(DBS)、ジオクチルセバケート(DOS)、メチル・アセチルリシノレート(MAR−N)などが挙げられる。

【0036】

潤滑油基油として用いられるポリオールエステルは、1価カルボン酸と多価アルコールをエステル化して得られた化合物が好ましい。1価カルボン酸としては、脂肪族カルボン酸が、特には炭素数4〜18の直鎖又は分枝の脂肪族カルボン酸が好ましい。例えば、酪酸、カプロン酸、ヘプタン酸、カプリル酸、カプリン酸、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸及びこれらの直鎖の酸に対応する分枝の酸が挙げられる。また、多価アルコールとしては、脂肪族多価アルコール、特には炭素数4〜18の直鎖又は分枝の脂肪族多価アルコールが好ましい。例えばネオペンチルグリコール、トリメチロールプロパン、ペンタエリスリトール、ブチルエチルプロパンジオールなどの他、ジエチレングリコール、トリエチレングリコールなどポリアルキレングリコールが挙げられる。

【0037】

本発明で用いられる潤滑油基油は、2種以上の鉱油系潤滑油基油又は合成油系潤滑油基油の混合物であって差し支えなく、鉱油系潤滑油基油と合成油系潤滑油基油の混合物であっても差し支えない。そして、上記混合物における2種以上の潤滑油基油の混合比は、任意に選ぶことができる。本発明の潤滑油組成物に係る潤滑油基油には、粘度に関して特別な限定条件はないが、通常は40℃における動粘度が1〜1000mm2/sの範囲にあることが好ましく、5〜800mm2/sの範囲にあることがより好ましい。

【0038】

また、本発明において、潤滑油基材として、用いられるイオン性液体としては、カチオンとアニオンとの塩であり、常温(25℃)、常圧(0.1MPa)で液体であり、且つ沸点を持たない物質であれば、特に制限されず、公知のものが挙げられる。該イオン性液体としては、例えば、イミダゾリウム化合物、4級アンモニウム化合物、ピリジニウム化合物、ホスホニウム化合物が挙げられる、また、イオン性液体は、特開2008−69318号公報、特開平10−53585号公報、特開平10−338691号公報又は特開2000−86656号公報に開示されている液晶性を有するピリジニウム塩型イオン性化合物誘導体であってもよい。

【0039】

本発明の潤滑剤組成物中、本発明の潤滑油用添加剤は0.0001質量%以上含有させることにより、摩擦係数低減効果を発揮するが、該潤滑油用添加剤自体が高価なものであるという観点から、その上限値は70質量%以下とすることが好ましく、特に0.0008〜1質量%の範囲で使用することが実用上好ましい。

【0040】

本発明の潤滑油組成物は、更に、本発明の潤滑油用添加剤の他に、必要に応じて、例えば、磨耗防止剤、極圧剤、油性剤等の摩擦調整剤、希釈成分あるいは、その他添加剤を含有することができる。

【0041】

極圧剤及び磨耗防止剤としては、例えば、硫黄系化合物、リン系化合物、モリブデン系化合物等が挙げられる。

【0042】

極圧剤及び磨耗防止剤に係る硫黄系化合物としては、例えば、ジスルフィド類、硫化オレフィン類、硫化油脂類が挙げられる。より具体的には、極圧剤及び磨耗防止剤に係る硫黄系化合物としては、一般式(RO)3P=S (式中、Rはアルキル基、アリル基、フェニル基を示し、同一又は異種でもよい)で示される化合物(例えば、トリアルキルフォスフォロチオネート、トリフェニルフォスフォロチオネート、アルキルジアリルフォスフォロチオネート等);一般式 R9−Sx−R10(式中、xは1〜8の整数、R9及びR10は、炭素数4〜12のアルキル基、アルケニル基、アリール基、アラルキル基を示す。)で表される硫化オレフィン(例えば、ジイソブチルジサルファイド、ジオクチルポリサルファイド、ジ−t−ノニルポリサルファイド、ジ−t−ブチルポリサルファイド、ジベンジルポリサルファイド、ジフェニルサルファイド、ジフェニルジサルファイド);ポリイソブチレン又はテルペン類等のオレフィン類を硫黄等の硫化剤で硫化した硫化オレフィン類;スルファライズドスパームオイル及びスルファライズドジペンテン等の硫化油脂類;キサンチックジサルファイド等のチオカーボネート類;一級アルキルジチオリン酸亜鉛、二級アルキルジチオリン酸亜鉛、アルキル−アリルジチオリン酸亜鉛、アリルジチオリン酸亜鉛等のジチオリン酸亜鉛系添加剤等が挙げられる。

【0043】

極圧剤及び磨耗防止剤に係るリン系化合物としては、例えば、リン酸モノエステル類、リン酸ジエステル類、リン酸トリエステル類、亜リン酸モノエステル類、亜リン酸ジエステル類、亜リン酸トリエステル類、及びこれらのエステル類とアミン類、アルカノールアミン類との塩等が挙げられる。極圧剤及び磨耗防止剤に係るリン系化合物の具体例としては、例えば、ベンジルジフェニルフォスフェート、アリルジフェニルフォスフェート、トリフェニルフォスフェート、トリクレジルフォスフェート、エチルジフェニルフォスフェート、トリブチルフォスフェート、ジブチルフォスフェート、クレジルジフェニルフォスフェート、ジクレジルフェニルフォスフェート、エチルフェニルジフェニルフォスフェート、ジエチルフェニルフェニルフォスフェート、プロピルフェニルジフェニルフォスフェート、ジプロピルフェニルフェニルフォスフェート、トリエチルフェニルフォスフェート、トリプロピルフェニルフォスフェート、ブチルフェニルジフェニルフォスフェート、ジブチルフェニルフェニルフォスフェート、トリブチルフェニルフォスフェート等のリン酸エステル、トリイソプロピル亜リン酸エステル、ジイソプロピル亜リン酸エステル等の亜リン酸エステル、ヘキサメチルフォスフォリックトリアミド、n−ブチル−n−ジオクチルホスフィネート、ジ−n−ブチルヘキシルホスホネート、アミンジブチルホスホネート、ジブチルホスホロアミデート等を挙げることができる。

【0044】

極圧剤及び磨耗防止剤に係るモリブデン系化合物としては、例えば、無機モリブデン化合物、有機モリブデン化合物が挙げられる。極圧剤及び磨耗防止剤に係る無機モリブデン化合物の具体例としては、例えばモリブデン酸ナトリウム、モリブデン酸カリウム、モリブデン酸リチウム、モリブデン酸マグネシウム、モリブデン酸カルシウム、モリブデン酸銅、モリブデン酸亜鉛、モリブデン酸バリウム等のモリブデン酸金属塩、二硫化モリブデン塩等が挙げられる。極圧剤及び磨耗防止剤に係る有機モリブデン化合物の具体例としては、例えばジアルキルジチオカルバミン酸モリブデン(MoDTC)、ジアルキルジチオリン酸モリブデン(MoDTP)モリブデン酸アミン塩等が挙げられるが、ジアルキルジチオカルバミン酸モリブデンが好ましい。ジアルキルジチオカルバミン酸モリブデンとしては、例えばジブチルジチオカルバミン酸硫化モリブデン、ジペンチルジチオカルバミン酸硫化モリブデン、ジヘキシルジチオカルバミン酸硫化モリブデン、ジヘプチルジチオカルバミン酸硫化モリブデン、ジオクチルジチオカルバミン酸硫化モリブデン、ジノニルジチオカルバミン酸硫化モリブデン、ジデシルジチオカルバミン酸硫化モリブデン、ジウンデシルジチオカルバミン酸硫化モリブデン、ジドデシルジチオカルバミン酸モリブデン、ジトリデシルジチオカルバミン酸モリブデン、ジブチルジチオカルバミン酸硫化オキシモリブデン、ジペンチルジチオカルバミン酸硫化オキシモリブデン、ジヘキシルジチオカルバミン酸硫化オキシモリブデン、ジヘプチルジチオカルバミン酸硫化オキシモリブデン、ジオクチルジチオカルバミン酸硫化オキシモリブデン、ジノニルジチオカルバミン酸硫化オキシモリブデン、ジデシルジチオカルバミン酸硫化オキシモリブデン、ジウンデシルジチオカルバミン酸硫化オキシモリブデン、ジドデシルジチオカルバミン酸硫化オキシモリブデン、及びジトリデシルジチオカルバミン酸硫化オキシモリブデン等が挙げられる。

【0045】

また、上記の硫黄系、ジチオリン酸亜鉛系、リン系化合物、モリブデン系化合物等は、単独で使用されてもよく、二種以上組み合わせて添加されてもよい。

【0046】

油性剤としては、脂肪族モノカルボン酸、例えばカプリル酸、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、オレイン酸等が挙げられ、また、脂肪族ジカルボン酸としてはアジピン酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸、ウンデカン二酸、ドデカン二酸、ブラシル酸、テトラデカン二酸、その他炭素数15〜30の脂肪族ジカルボン酸、及びこれら脂肪族(ジ)カルボン酸のエステル、脂肪族アルコール、脂肪族アミン、脂肪族アミン塩、脂肪酸アミド等が挙げられる。

【0047】

これらの油性剤は、1種単独又は2種以上の混合のいずれで使用されてもよい。油性剤は、機械的摩擦部表面に吸着し、単に、摩擦・磨耗性を改善しうるのみでなく、本発明の潤滑油用添加剤と協同して潤滑性をより向上させることができる。

【0048】

希釈成分は前記一般式(1)で表されるピリジニウム塩液晶化合物を溶解できるものであれば特に制限はなく、例えば、エタノール、メタノール、イソプロパノール、n−プロパノール、イソブタノール、n−ブタノール等のアルコールを用いることができる。

【0049】

本発明の潤滑油組成物は、更に、慣用の潤滑油用の添加剤、例えば、酸化防止剤、金属系清浄剤、無灰分散剤、錆止め剤、腐食防止剤、粘度指数向上剤、流動点降下剤、ゴム膨潤剤、消泡剤、着色剤等の添加剤を含有することができ、これらの添加剤は1種単独であっても、2種以上の組み合わせであってもよい。

【0050】

酸化防止剤としては、フェノール系化合物やアミン系化合物など、潤滑油に一般的に使用されているものであれば、いずれのものであってもよく、例えば、2,6−ジ−tert−ブチル−4−メチルフェノールなどのアルキルフェノール類、メチレン−4,4−ビス(2,6−ジ−tert−ブチル−4−メチルフェノール)などのビスフェノール類、フェニル−α−ナフチルアミンなどのナフチルアミン類、ジアルキルジフェニルアミン類、ジ−2−エチルヘキシルジチオリン酸亜鉛などのジアルキルジチオリン酸亜鉛類、フェノチアジン類等が挙げられる。

【0051】

金属系清浄剤としては、例えば、アルカリ土類金属スルフォネート、アルカリ土類金属フェネート、アルカリ土類金属サリチレート、アルカリ土類金属ホスフォネート等が挙げられる。

【0052】

無灰分散剤としては、例えば、アルケニルコハク酸イミド、ベンジルアミン、アルキルポリアミン、又はそのこれらのホウ素化合物や硫黄化合物による変性品、アルケニルコハク酸エステル等が挙げられる。

【0053】

錆止め剤としては、例えば、アルケニルコハク酸、アルケニルコハク酸エステル、多価アルコールエステル、石油スルフォネート、ジノニルナフタレンスルフォネート等が挙げられる。

【0054】

腐食防止剤としては、例えば、ベンゾトリアゾール系、チアジアゾール系、イミダゾール系の化合物等が挙げられる。

【0055】

粘度指数向上剤としては、非分散型粘度指数向上剤や分散型粘度指数向上剤が使用でき、具体的には、ポリメタクリレート類や、エチレン−プロピレン共重合体、ポリイソブチレン、ポリスチレン、スチレン−ジエン共重合体等のオレフィンコポリマー類等が挙げられる。

【0056】

流動点降下剤としては、例えば、使用する潤滑油基油に適合するポリメタクリレート系のポリマーなどが使用できる。

【0057】

消泡剤としては、例えば、ジメチルシリコーンやフルオロシリコーンなどのシリコーン類が挙げられる。

【0058】

これらの慣用の潤滑油用の添加剤、例えば、酸化防止剤、金属系清浄剤、無灰分散剤、錆止め剤、腐食防止剤、粘度指数向上剤、流動点降下剤、ゴム膨潤剤、消泡剤、着色剤等の添加剤の添加量は任意であるが、通常、潤滑油組成物全量に対して、消泡剤の含有量は0.0005〜1質量%、粘度指数向上剤の含有量は1〜30質量%、腐食防止剤の含有量は0.005〜1質量%、その他の添加剤の含有量は、それぞれ0.1〜15質量%程度である。

【0059】

本発明のグリース組成物は、本発明の潤滑油用添加剤、すなわち、前記一般式(1)で表されるピリジニウム塩液晶化合物を含有する。

そして、本発明のグリース組成物は、本発明の潤滑油組成物、すなわち、前記一般式(1)で表されるピリジニウム塩液晶化合物を含有する潤滑油組成物と、増稠剤とを混合することにより製造される。つまり、本発明のグリース組成物は、本発明の潤滑油用添加剤を含有する潤滑油組成物と、増稠剤とからなる。

【0060】

本発明のグリース組成物に係る増稠剤としては、特に制限されず、通常のグリース組成物に使用される増稠剤であればよい。

【0061】

本発明のグリース組成物では、本発明の潤滑油組成物に係る潤滑油基油に、増稠剤を配合したものが、基グリースとして使用される。本発明のグリース組成物に係る増稠剤としては、例えば、石鹸系又はコンプレックス石鹸系増稠剤、テレフタラメート系増稠剤、ウレア系増稠剤、ポリテトラフルオロエチレン、フルオロ化エチレン―プロピレン共重合体等の有機非石鹸系増稠剤、無機非石鹸系増稠剤等が挙げられる。これらの増稠剤は1種単独でもよく、あるいは、2種以上の組み合わせでもよい。増稠剤の量は特に限定されるものではないが、潤滑油基油と増稠剤からなる基グリースに対して、通常好ましくは3〜40質量%、より好ましくは5〜20質量%である。本発明のグリース組成物に係る基グリースの稠度は、特に限定されないが、通常100〜500程度である。

【0062】

本発明の潤滑油用添加剤が、少ない添加量で、摩擦係数低減効果を発揮するのは、例えば、後述する合成例1で得られたピリジニウム塩液晶化合物を、潤滑油組成物に添加した場合を例にとると、図1に示すように、潤滑油組成物中のピリジニウム塩液晶化合物が、摩擦係数の増加の一つの因子となる金属表面の凹凸部へ積極的に作用し、液晶化合物分子が金属表面に対して規則的に垂直配向した皮膜が効率的に形成され、境界潤滑剤領域での摩擦係数を効率的に低減するものと考えられる。

【実施例】

【0063】

以下、本発明を実施例により説明するが本発明はこれらに限定されるものではない。

【0064】

(合成例1及び2)

<ジエチル−2−アルキルマロネイトの合成(第一工程)>

下記の反応式により、ジエチル−2−アルキルマロネイト(8a)を合成した。

【化9】

(式中、R1は、n−C14H29(合成例1)又はn−C16H33(合成例2)を示す。)

500ml三角フラスコに150mlのエタノールを入れ、金属ナトリウム(0.3mol)を溶解後、ジエチルマロン酸(7a)(0.3mol)を加え、冷却後、アルキルブロマイド(a)(0.3mol)を加えた。エチレングリコール浴中30℃で18時間還流した。溶媒を減圧除去後、ジエチルエーテル(300ml)を加え、分液漏斗中で、冷希塩酸300ml(塩酸:水=30ml:300ml)、続いて冷蒸留水100mlで洗浄した。エーテル層を得た後、水層をジエチルエーテル100mlを加えて再抽出した。分液によって得たジエチルエーテル溶液は無水硫酸ナトリウムで約1日脱水した。ろ過し、ジエチルエーテルを減圧除去後、残渣を減圧蒸留してジエチル−2−アルキルマロネイト(8a)を得た。

【0065】

<2−アルキル1,3−プロパンジオールの合成(第二工程)>

下記の反応式により、2−アルキル1,3−プロパンジオール(9a)を合成した。

【化10】

(式中、R1は、n−C14H29(合成例1)又はn−C16H33(合成例2)を示す。)

500mlの三つ口丸底フラスコに100mlのジエチルエーテルを入れ、リチウムアルミニウムハイドライドを(2倍量mol)入れ、そこに、氷冷しながら第一工程で得られたジエチル−2−アルキルマロネイト(8a)(0.23mol)をジエチルエーテル100mlに溶解させた溶液を、滴下漏斗でゆっくり滴下した。その後、エチレングリコール浴中で40℃で、4時間還流した。反応後、氷冷下で酢酸エチル(0.3mol)をジエチルエーテル100mlに溶解させた溶液を、滴下漏斗でゆっくりと滴下した。

次に飽和アンモニウム水溶液50mlを、滴下漏斗で一滴ずつゆっくりと加えた。その後フラスコをジエチルエーテルで満たし、室温(25℃)で3時間攪拌した。ろ過し、残渣を300mlのジエチルエーテルに溶かし24時間攪拌した。ジエチルエーテルに無水硫酸ナトリウムを加え、約1日脱水した後、ジエチルエーテルを減圧除去し、残渣として2−アルキル1,3−プロパンジオール(9a)を得た。

【0066】

<4−(5−アルキル−1,3−ジオキサ−2−イル)ピリジンの合成(第三工程)>

下記の反応により、4−(5−アルキル−1,3−ジオキサ−2−イル)ピリジン(5a)を合成した。

【化11】

(式中、R1は、n−C14H29(合成例1)又はn−C16H33(合成例2)を示す。)

反応装置として、ディーン−スターク−トラップ(Dean−Stark−Trap)を用いた。100ml三角フラスコに、ベンゼン60ml及び第二工程で得られた2−アルキル1、3−プロパンジオール(9a)(0.03mol)を入れ、更に、ピリジン−4−アルデヒド(12)(等mol数)を溶解した。次いで、p−トルエンスルホン酸を10g加え、pH1以下にする。pHを確認後、三角フラスコに、ディーン−スタークートラップを取り付け、シリコーン浴中で135℃〜140℃で5時間還流した。冷却後、ジエチルエーテル(300ml)に溶解し、炭酸ナトリウム水溶液(30g/300ml)で洗浄し、水溶液が塩基性であることを確かめた後、蒸留水(100ml)で洗浄し、ジエチルエーテル層を得た。その後、ジエチルエーテル層を無水硫酸ナトリウムで約1日脱水した。ろ過し、ジエチルエーテルを減圧除去し残渣を得た。シリカゲルを用いたカラムクロマトグラフィーで、初めにヘキサン300mlを流し、次いで、ベンゼン300mlを流して分離した。目的物はベンゼン溶媒中に溶出した。これを溶媒除去した後、特級ヘキサンで3〜4回再結晶して精製し、4−(5−アルキル−1,3−ジオキサ−2−イル)ピリジン(5a)を得た。

【0067】

<ピリジニウム塩液晶化合物の合成(第四工程)>

下記の反応により、ピリジニウム塩液晶化合物(1a)を合成した。

【化12】

(式中、R1は、n−C14H29(合成例1)又はn−C16H33(合成例2)を示す。)

第三工程により得られた4−(5−アルキル−1,3−ジオキサ−2−イル)ピリジン(5a)(R1がn−C14H29(合成例1)では、0.00270mol、n−C16H33(合成例2)では、0.00257mol)をアセトニトリル10mlに溶解した。これに1,4―ブタンスルトン(6a)を4−(5−アルキル−1,3−ジオキサ−2−イル)ピリジン(5a)と等モル数、アセトニトリル10mlに溶解したものを滴下した。滴下後、70℃で窒素雰囲気下で2日間攪拌して反応を終了した。反応終了後、アセトニトリルを減圧除去後、ジエチルエーテルを加え室温下(25℃)で1日攪拌し、デカンテーションにより沈殿物を得た。次いで、沈殿物からエーテルを減圧除去し、ピリジニウム塩液晶化合物(1a)を得た。

得られたピリジニウム塩液晶化合物(1a)の1H−NMR及びIR分析結果を表1に示す。

【表1】

【0068】

(合成例3及び4)

合成例1及び合成例2と同様に第一工程〜第三工程を実施し、次いで第四工程において、合成例1及び合成例2の1,3−ブタンスルトン(6a)を1,3−プロパンスルトン(6b)に代えた以外は、合成例1及び2と同様にしてピリジニウム塩液晶化合物(1b)を得た。

【化13】

(式中、R1は、n−C14H29(合成例3)又はn−C16H33(合成例4)を示す。)

得られたピリジニウム塩液晶化合物(1b)の1H−NMR及びIR分析結果を表2に示す。

【0069】

【表2】

【0070】

合成例1〜4で得られたピリジニウム塩液晶化合物の相転移温度の測定結果を表3に示す。

【表3】

注)C;結晶、SmA;スメクチックA相、dec;熱分解

【0071】

{実施例1〜12及び比較例1〜3}

合成例1〜4で得られたピリジニウム塩液晶化合物1mgにエタノール50μlを加え溶解した後、下記化合物を基油として、10g加え、ホットステージで150℃で1時間加熱し潤滑油試料を調製した。なお、添加剤を添加しないものを比較例1〜3とした。

【0072】

(基油試料;ジエステル系)

【化14】

比重(15℃);0.917

動粘度(−20℃);254.4mm2/s

動粘度(40℃);11.585mm2/s

動粘度(100℃);3.207mm2/s

引火点;220℃

流動点;−65℃

表面張力(20℃);32.0mN/m

【0073】

(基油試料;TMP系)

【化15】

比重(15℃);0.978

動粘度(−20℃);276.8mm2/s

動粘度(40℃);11.30mm2/s

動粘度(100℃);3.12mm2/s

引火点;232℃

流動点;−65℃

表面張力(20℃);31.1mN/m

【0074】

(基油試料;NPG系)

【化16】

比重(15℃);0.921

動粘度(−20℃);109.7mm2/s

動粘度(40℃);6.951mm2/s

動粘度(100℃);2.104mm2/s

引火点;210℃

流動点;−52.5℃

表面張力(20℃);31.1mN/m

【0075】

【表4】

【0076】

<摩擦係数の評価>

表面性測定機にステンレス板をおき往復摺動し、前記で調製した潤滑油試料0.3mlを滴下し摩擦係数を測定した。なお、測定条件は下記のとおりである。

また、測定した平均動摩擦(uk)と静摩擦(μs)の結果を表5に、また、図2〜13に摩擦係数の経時変化を示す。

【0077】

動摩擦 測定条件

垂直荷重 :10g

摩擦速度 :600mm/min

往復回数 :1800

往復ストローク :5mm

荷重変換器容量 :19.61N

試験片温度 :40℃

摩擦相手財 :SUS304 ステンレス球 直径 10mm

【0078】

静摩擦 測定条件

垂直荷重 :10g

摩擦速度 :600mm/min

往復ストローク:10mm

荷重変換器容量:19.61N

試験片温度 :40℃

摩擦相手財 :SUS304 ステンレス球 直径 10mm

【0079】

【表5】

【0080】

本発明の潤滑油用添加剤を添加した潤滑油組成物(実施例1〜12)は、無添加のもの(比較例1〜3)より、摩擦係数が低くなっていることが分かる。

【産業上の利用可能性】

【0081】

本発明の潤滑油用添加剤によれば、少ない添加量で摩擦係数を低減することができる。また、本発明の潤滑油用添加剤は、構造上、陽イオン基と陰イオンの結合はイオン結合だけでなく共有結合でも結合している。このため従来のイオン結合のみの結合のものより、耐久性に優れたものであり、また、該潤滑油用添加剤は、イオン性の液晶化合物であるため、該添加剤を潤滑油組成物に添加することにより、潤滑油組成物の沸点を上昇させ、蒸発を抑制する効果や凝固点を降下させる効果も期待できる。また、これを添加した潤滑油組成物又はグリース組成物は、例えば、無段変速機油、手動又は自動変速機油、エンジン油、ギャ油やパワーステアリング油等の車両用潤滑油、内燃機関用潤滑油の他、工作機器用潤滑油等、コンピューターのハードディスク、テープ、カード等の情報記録媒体、携帯電話等の精密機器用モータあるいは摺動部の潤滑油組成物又はグリース組成物として有用である。

【特許請求の範囲】

【請求項1】

下記一般式(1)で表されるピリジニウム塩液晶化合物からなることを特徴とする潤滑油用添加剤。

【化1】

{式中、R1はアルキル基、アルコキシ基、又は下記一般式(2)

【化2】

(一般式(2)中のR2は水素原子又はメチル基を示し、Zは、−(CH2)m−、−(CH2)m−O−、−CO−O−(CH2)m−、−CO−O−(CH2)m−O−、−C6H4−CH2−O−又は−CO−を示す。Z中、mは、1〜30の整数である。)で表される不飽和結合を有する基を示す。A1及びA2は酸素原子、硫黄原子又はCH2を示す。X−はSO3−、COO−、及びPO3−の群から選ばれる陰イオンを示す。nは1〜10の整数を示す。}

【請求項2】

一般式(1)において、R1は炭素数7〜22のアルキル基であることを特徴とする請求項1記載の潤滑油用添加剤。

【請求項3】

一般式(1)において、R1は炭素数7〜22のアルキル基、A1及びA2は酸素原子、X−はSO3−であることを特徴とする請求項1記載の潤滑油用添加剤。

【請求項4】

潤滑油基材と、請求項1又は3のいずれか1項記載の潤滑油用添加剤を含有することを特徴とする潤滑油組成物。

【請求項5】

前記潤滑油基材が、イオン性液体であることを特徴とする請求項4記載の潤滑油組成物。

【請求項6】

請求項4又は5いずれか1項記載の潤滑油組成物と、増稠剤とからなることを特徴とするグリース組成物。

【請求項1】

下記一般式(1)で表されるピリジニウム塩液晶化合物からなることを特徴とする潤滑油用添加剤。

【化1】

{式中、R1はアルキル基、アルコキシ基、又は下記一般式(2)

【化2】

(一般式(2)中のR2は水素原子又はメチル基を示し、Zは、−(CH2)m−、−(CH2)m−O−、−CO−O−(CH2)m−、−CO−O−(CH2)m−O−、−C6H4−CH2−O−又は−CO−を示す。Z中、mは、1〜30の整数である。)で表される不飽和結合を有する基を示す。A1及びA2は酸素原子、硫黄原子又はCH2を示す。X−はSO3−、COO−、及びPO3−の群から選ばれる陰イオンを示す。nは1〜10の整数を示す。}

【請求項2】

一般式(1)において、R1は炭素数7〜22のアルキル基であることを特徴とする請求項1記載の潤滑油用添加剤。

【請求項3】

一般式(1)において、R1は炭素数7〜22のアルキル基、A1及びA2は酸素原子、X−はSO3−であることを特徴とする請求項1記載の潤滑油用添加剤。

【請求項4】

潤滑油基材と、請求項1又は3のいずれか1項記載の潤滑油用添加剤を含有することを特徴とする潤滑油組成物。

【請求項5】

前記潤滑油基材が、イオン性液体であることを特徴とする請求項4記載の潤滑油組成物。

【請求項6】

請求項4又は5いずれか1項記載の潤滑油組成物と、増稠剤とからなることを特徴とするグリース組成物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2011−37990(P2011−37990A)

【公開日】平成23年2月24日(2011.2.24)

【国際特許分類】

【出願番号】特願2009−186760(P2009−186760)

【出願日】平成21年8月11日(2009.8.11)

【出願人】(000230593)日本化学工業株式会社 (296)

【出願人】(304023994)国立大学法人山梨大学 (223)

【出願人】(501358002)株式会社バルビス (6)

【Fターム(参考)】

【公開日】平成23年2月24日(2011.2.24)

【国際特許分類】

【出願日】平成21年8月11日(2009.8.11)

【出願人】(000230593)日本化学工業株式会社 (296)

【出願人】(304023994)国立大学法人山梨大学 (223)

【出願人】(501358002)株式会社バルビス (6)

【Fターム(参考)】

[ Back to top ]