濾過器

【課題】濾過部材は一種であり、組み立てが容易で、頑丈であり、長期使用に必要な分解洗浄や再組み立てが容易に可能な濾過器を提供すること。

【解決手段】片面が平面であり、他面に複数の突起部を設け、該突起部の高さの半分の高さ位置において、被濾過体の出入口となる矩形の板部材の幅縁に直交する横断線の何れもが前記突起部の少なくと一つを貫く、複数の板部材と、同一方向に向けて積層した前記板部材を、該板部材の周囲で固定する枠部材とを有することを特徴とする濾過器。

【解決手段】片面が平面であり、他面に複数の突起部を設け、該突起部の高さの半分の高さ位置において、被濾過体の出入口となる矩形の板部材の幅縁に直交する横断線の何れもが前記突起部の少なくと一つを貫く、複数の板部材と、同一方向に向けて積層した前記板部材を、該板部材の周囲で固定する枠部材とを有することを特徴とする濾過器。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、濾過器、さらに詳しくは、固体と気体の混合体から固体を除去する、固体と液体の混合体から固体を除去する、炎を含む気体から炎を除去する等の濾過を効率的に行い、分解洗浄が容易で、長期にわたって最善の状態で使用可能な濾過器に関する。

【背景技術】

【0002】

濾過器の濾過部分を形成する濾過器用部材は、従来、被濾過体の性状により、紙、不織布、セラミックスや焼結金属等の多孔質体、ウールマットを含む線材、これらの組み合わせからなるものが一般的に使用されている。

前記濾過器用部材は、金属製芯材等に巻回して使用されることが多い。金属製芯材は、板材をパンチングメタルやエキスパンドメタル等に加工し、円筒形とする。この円筒形芯材の周りに、金属製の前記線材を所定の間隔を隔てて巻回したもの、ノッチワイヤーを巻き付けたもの、金属線材を編んだ網体等を巻回したもの等が製造されている。籠体の中に、ウールマットを詰めたものも製造されている。

【0003】

濾過器に要求される特性は、所定の混入体すなわち異物を確実に除去できることに加えて、被濾過体が濾過器を通過する時の圧力損失が小さいこと、長時間目詰まりせずに使用可能であること、近年環境問題から廃棄しても有害成分が流出せず、望ましくはリサイクルが可能で簡単であることである。

【0004】

従来の濾過器に関して、線材がコイル状に巻回され、コイルの隣接線材の間に薄板のプレートが介在することにより隣接線材間に間隙が形成されていることを特徴とするフィルターエレメントを有する濾過器が提案されている(例えば、特許文献1参照)。

【0005】

従来の他の濾過器に関して、内燃機関のクランクケースと吸気系との間を連通させるために形成され、ブローバイガスを還流させるためのブローバイガス還流通路と、前記ブローバイガス還流通路の途中に配置され、上下方向及び横方向へ延びる複数の線材より形成されたメッシュフィルタとを備え、そのメッシュフィルタによりブローバイガス中のオイル成分を分離させる内燃機関のブローバイガス分離装置であって、前記メッシュフィルタの上下方向へ延びる複数の線材について、それらのブローバイガス流れに対する上流側側面を凹み形状とし、その凹み形状を上下方向へ連続させた内燃機関のブローバイガス分離装置線材を有するものが提案されている(例えば、特許文献2参照)。

【0006】

従来の他の濾過器に関して、帯状に形成された濾材本体を、その濾材本体の幅方向に延びる複数の折り筋に沿ってジグザグに折り曲げることでジャバラ状に形成されるフィルタ用濾材の製造方法であって、前記濾材本体の長手方向に延びる凸条部の原形及び/又は凹条部の原形を幅方向において複数本形成する予備成形工程と、前記予備成形工程の後、前記濾材本体の幅を狭める幅調整工程と、前記幅調整工程の後、前記凸条部の原形及び/又は凹条部の原形のサイズを増大させて、隣り合う前記凸条部及び/又は凹条部が互いにほぼ接するように、前記凸条部及び/又は凹条部を成形する主成形工程と、前記主成形工程後、あるいは主成形工程と同時に、前記濾材本体に対して複数の折り筋を形成する折り筋加工工程と、を有するフィルタ用濾材の製造方法が提案されている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−1026号公報

【特許文献2】特開平6−146841号公報

【特許文献3】特開2006−159157号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1によって提案されたフィルターエレメントにおいては、微細間隔を容易に保つことができる。しかし、濾過器の構成部材は、コイル状に巻回された線材とプレートの2部材であり、組み立てが困難であり、長期使用に必要な分解洗浄が産業上不可能である。

また、被濾過体が線材間を直線的に容易に通過できるため、効率的な濾過、被濾過体に多量の異物(濾過器によって排除すべきもの)を含むものの濾過、気体と炎のように区分が困難な被濾過体の濾過には不向きである。

さらに、前記プレートは、プレス等を使って打ち抜いた後、バリ取りのための電解研磨等を必要とする問題が推察される。

【0009】

特許文献2によって提案されたメッシュフィルターは、線材と断面が略三角形の部材との2部材の組み合わせて相互固定される。このメッシュフィルターの製造方法は記載されていないが、この組み合わせでは線材と断面が略三角形の部材とを溶接等で固定するのが困難である。具体的には、予め接合部分にロウ材を塗布した後、ロウ材を加熱炉で溶融させる接合方法が推察されるが、この方法は、製造コストを大きく高めることが否めない。

一方、このように構成されるメッシュフィルターは、長期使用に必要な分解洗浄が産業上不可能である。

また、被濾過体が縦線材・横線材の間を直線的に容易に通過できるため、効率的な濾過や、被濾過体に多量の異物(濾過器によって排除すべきもの)を含むものの濾過や、気体と炎のように区分が困難な被濾過体の濾過には不向きである。

【0010】

特許文献3によって提案されたフィルタ用濾材の製造方法は、板材を長手に折り曲げたうえ、部分的に凹凸を付けた濾材を使用する。この濾材を製造するためには、特殊な専用の設備が不可欠である。

また、薄くて幅のある材料を長手方向に平行に折り曲げると、曲がり、反り、捩れが発生し、その矯正工程を必要とする。折り曲げ加工に加え、凹凸加工を施すと、更に、歪が複雑多様に発生することとなり、それを除去するために焼鈍などの熱処理工程や矯正工程が必要となり、加工工程が煩雑化する。

さらに、濾材は、仮に洗浄したとしても当初のものまで戻すことはできず、産業上は使用によって濾過機能が低下したものは廃棄交換とせざるを得ない。

【0011】

(発明の目的)

本発明は、従来の濾過器に関する上述した問題点に鑑みてなされたものであって、濾過部材は一種であり、組み立てが容易で、頑丈であり、長期使用に必要な分解洗浄や再組み立てが容易に可能な濾過器を提供することを目的とする。

本発明はまた、被濾過体が濾過器を直線的に容易に通過することなく、被濾過体に多量の異物(濾過器によって排除すべきもの)を含むものの濾過や、気体と炎のように区分が困難な被濾過体の濾過も効率的に濾過すなわち異物排除可能な濾過器を提供することを目的とする。

【課題を解決するための手段】

【0012】

第1発明は、

片面が平面であり、他面に複数の突起部を設け、該突起部の高さの半分の高さ位置において、被濾過体の出入口となる矩形の板部材の幅縁に直交する横断線の何れもが前記突起部の少なくと一つを貫く、複数の板部材と、

同一方向に向けて積層した前記板部材を、該板部材の周囲で固定する枠部材と

を有することを特徴とする濾過器である。

【0013】

第2発明は、

片面が平面であり、他面に複数の突起部を設け、該突起部の高さの半分の高さ位置において、被濾過体の出入口となる幅縁に直交する横断線の何れもが前記突起部の少なくと一つを貫く、帯状板部材を、

芯材の同一位置に重ねて巻き付けたことを特徴とする濾過器である。

【0014】

第3発明は、

片面が平面であり、他面に複数の突起部を設け、該突起部の高さの半分の高さ位置において、被濾過体の出入口となる幅縁に直交する横断線の何れもが前記突起部の少なくと一つを貫く、帯状板部材を、

円筒状部材の中心軸線と直交する平面内に延在するようにしながら、前記円筒状部材の回りに螺旋状に巻き付けたことを特徴とする濾過器である。

【0015】

第4発明は、

片面が平面であり、他面に複数の突起部を設け、該突起部の高さの半分の高さ位置において、被濾過体の出入口となる矩形の板部材の幅縁に直交する横断線の何れもが前記突起部の少なくと一つを貫く、複数の板部材を、

中心軸線を中心にした放射方向に沿って配置し、円周方向に沿って順次積層したことを特徴とする濾過器である。

【0016】

本明細書において、台形とは、台形形状を意図して形成した状態のみならず、底部と上部が同一であることを意図して製造したが、圧延時の材料のながれすなわちメタルフロー等の影響で上部が底部より小さくなった場合も含む。

【発明の効果】

【0017】

本発明の濾過器によれば、濾過部材は一種であり、組み立てが容易で、頑丈であり、長期使用に必要な分解洗浄や再組み立て容易に可能な濾過器を形成できる。

本発明の濾過器によればまた、被濾過体が濾過器を直線的に容易に通過することなく、被濾過体に多量の異物(濾過器によって排除すべきもの)を含むものの濾過、気体と炎のように区分が困難な被濾過体も効率的に濾過すなわち異物排除可能な濾過器を形成できる。

【0018】

(発明の実施態様)

前記板部材または前記帯状板部材が、金属、ゴム、プラスチック、セラミックスの何れかであることを特徴とするが、金属、ゴム、プラスチック、セラミックスの何れかであることを特徴とする。

この実施形態の金属は、特殊な設備ではなく、一般的な2段圧延機で製造でき、特に熱処理も不要である利点がある。金属で製造した濾過部材は、熱や炎に晒される環境での使用が可能であるという利点、また金属の剛性を利用して力、特に圧力(正圧又は負圧)が掛かる場所にも使用可能であるという利点がある。

【0019】

この実施形態のゴムおよびプラスチックは、前記凹凸とは逆の固定型または連続型で容易に製造可能であることに加え、軽量化できること、腐食性のガス等に暴露される場所に使用可能であるという利点がある。

この実施形態のセラミックスも前記凹凸とは逆の固定型で容易に製造可能であり、腐食性のガス等に晒される場所で使用可能であるという利点がある。

【0020】

前記板部材または前記帯状板部材が、金属、ゴム、プラスチック、セラミックスの何れかであることを特徴とするが、鉄を主成分とした金属であり、前記突起が冷間圧延によって形成されたものであることを特徴とする。

この実施形態においては、長い帯状板部材を連続的に生産可能であり、矯正工程も不要であるため、生産性に優れるという利点がある。

【0021】

前記突起の形状が、長円錐台形、多角錐台形、円錐台形、楕円錐台形の何れかであることを特徴とする。

この実施形態においては、ロールで圧延して製造した場合、被加工物にはシャープなエッジが発生せず、材料側の突起部に鋭利な部分が発生しない。従って、バリ取り工程を必要とせず、従来のフィルターに特有の糸、繊維または毛などの捕獲から発展する目詰まりもなく、予め設定した必要な大きさの混合体のみ確実に除去できることに加え、目詰まり時の洗浄や逆洗も容易という利点がある。

【図面の簡単な説明】

【0022】

【図1】本発明の実施形態の濾過器で使用する濾過器用部材の平面図である。

【図2】図1における線II−IIに沿った断面図である。

【図3】図1における線III−IIIに沿った断面図である。

【図4】本発明の実施形態の濾過器で使用する濾過器用部材を製造する圧延ラインの説明図である。

【図5】図4に示す圧延ラインに含まれる冷間圧延機の部分斜視図である。

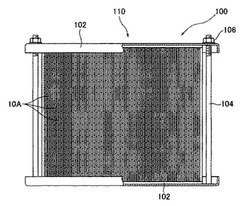

【図6】第1実施形態の濾過器の、部分断面を含む側面図である。

【図7】第2実施形態の濾過器の側面図である。

【図8】図7における線VIII−VIIIに沿った断面図である。

【図9】第2形態の濾過器の使用状況を示す断面図である。

【図10】第3実施形態の濾過器の、部分断面を含む斜視図である。

【図11】第4実施形態の濾過器の、部分説明図である。

【図12】第5実施形態の濾過器の、部分斜視図である。

【図13】本発明の突起部の他の実施形態を示す平面図である。

【図14】本発明の突起部のさらに他の実施形態を示す平面図である。

【発明を実施するための形態】

【0023】

実施形態の濾過器で使用する濾過器用部材10は、図1に平面図、図2に図1の線II−IIに沿った断面図、図2に図1の線III−IIIに沿った断面図に示すように、冷間圧延加工によって、厚さ0.4mm、幅3.0〜3.2mmの帯状板部材10の下面12を平面にし、上面14に複数の長円錐台形の突起部16を設ける。突起部16の数量、寸法及び相互位置関係は、例えば突起部16の高さ0.2mmの半分の高さ位置0.1mmにおいて、帯状板部材10の幅縁10−1に直交する横断線20の何れもが前記突起部16の少なくと一つを貫くように決められる。

【0024】

濾過器用部材1は、図2に示すように、帯状板部材10を冷間圧延加工することによって製造される。

材料の帯状板部材10は、金属素材の場合、鉄系材料、銅、銅合金、アルミニウム、アルミニウム合金等である。鉄系素材は、例えば、軟鋼すなわちSPCC(JIS G 3141)である。

帯状板部材10は、厚さ0.4mm、幅100〜200mmの広幅帯状板部材を、幅が3.0〜3.2mmとなるように長手方向に細断され、巻き取りロールに巻き取り、コイル状にして保管される。

【0025】

圧延ライン30は、図4に示すように、帯状板部材10を、ターンテーブル32に軸支された材料コイル34から取り出し、冷間圧延機36に供給する。圧延ライン30には、冷間圧延機36内の帯状板部材10に適度な張力を与えるために、冷間圧延機36の上流側に、バフ締め38が配置される。圧延ライン30にはまた、巻き取り機60の巻き取り緩みを防ぐために、巻き取り機60の上流側に、バフ締め38が配置される。バフ締め38は、帯状板部材10の下面12及び上面14をバフ部材39で押圧して、帯状板部材10の走向に抵抗負荷を与える。圧延ライン30の冷間圧延機36の下流側には、冷間圧延機36内で使用され帯状板部材10に付着した加工油を除去するための脱脂液40を収容する脱脂槽42、及びエアーコンプレッサー43に連結され、付着物除去・乾燥するためのエアーブロー44が配置されている。

【0026】

冷間圧延機36は、図5に示すように、概ね円柱状で突起部がなく、軸回転駆動力を付与され、帯状板部材10の下面12を形成する下ロール50と、概ね円柱状で、帯状板部材10に形成される突起部16と相補関係の陥没部Rを設け、軸回転駆動力を付与されず、帯状板部材10の上面14を形成する上ロール52とを有する。下ロール50と上ロール52は、約200kgの荷重で帯状板部材10を冷間圧延加工する。

冷間圧延加工され突起部16が形成された帯状板部材10は、以下において濾過器用部材10Aと呼ぶ。濾過器用部材10Aは、巻き取り機60によって巻き取られる。

【0027】

濾過器用部材10Aは、積層されて濾過器を形成する。

第1実施形態の濾過器100は、部分断面を含む側面図である図6に示すように、濾過器用部材10Aを長方形になるように切断し、一定方向を向けて積層する。積層された濾過器用部材10Aは、上下枠板102,ボルト104,ナット106からなる枠部材によって一体化される。固体と気体の混合体等である被濾過体は、図6の紙面と直交する方向すなわち濾過器用部材10Aの間を通過して、濾過される。

【0028】

第2実施形態の濾過器200は、側面図の図7及び図7の線VIII−VIIIに沿った図8に示すように、濾過器用部材10Aを、幅が同一で長さが異なった長方形になるように切断し、一定方向を向けて積層する。積層された濾過器用部材10Aは、第1円筒枠部材202と第2円筒枠部材204をパッキン206、207を介在させて螺合させた円筒枠部208によって一体化される。積層した濾過器用部材10Aを収容した円筒枠部208は、例えば、図9に示すように、装着される装置に適合した保持装置220に組み入れられる。保持装置220は、炎を含む気体を矢印222の方向から入れ、円筒枠部208内で濾過し、炎を含まない気体を矢印224の方向に取り出す。

【0029】

第3実施形態の濾過器300は、斜視図の図10に示すように、濾過器用部材10Aを、同一の長さに切断し、中心軸線302を中心にした放射方向に沿って配置し、円周方向に沿って順次積層する。積層された濾過器用部材10Aは、入口開口313を中心に有する開口蓋部材312と、底蓋部材314とを、ボルト316とナット318によって結合させて一体化される。矢印310で示すように入口開口313から入った被濾過体は、積層された濾過器用部材10Aの間を通過して濾過され、矢印320の方向に出ていく。

第3実施形態の濾過器300で使用する濾過器用部材10Aは、半径方向の外側になる部分を内側になる部分より厚くなるように圧延加工することが望ましい。

【0030】

第4実施形態の濾過器400は、斜視図の図11に示すように、中心軸線402と直交する平面内に濾過器用部材10Aが延在するようにしながら、円筒状の芯材治具410の回りに螺旋状に巻き付ける。第4形態の濾過器400の製造には、濾過器用部材10Aの巻き付け加工時の変形を考慮して、軟鋼等帯状板部材10の硬度を適切に選択し、さらに巻き付け加工時に濾過器用部材10Aを加熱することが望ましい。螺旋状に積層され、芯材治具410を引き抜かれた濾過器用部材10Aは、中心軸線402を含む中心空間に矢印420方向に入れられた被濾過体が、螺旋状に積層された濾過器用部材10Aの放射方向412に通過して濾過されるように使用される。

【0031】

第5実施形態の濾過器500は、斜視図の図12に示すように、濾過器用部材10Aを、円筒芯材510の回りに巻き付ける。第5形態の濾過器500は、被濾過体が、積層された濾過器用部材10Aに矢印512で示す方向に入り、濾過器用部材10Aの間を通過して濾過され、矢印514で示す方向へ出ていく。

【0032】

本発明の突起部の他の形状は、図13に示すように、平面図において楕円形状を示すものである。

本発明の突起部のさらに他の形状は、図14に示すように、平面図において菱形形状を示すものである。

【符号の説明】

【0033】

10 帯状板部材

12 下面

14 上面

16 突起部

20 横断線

30 圧延ライン

32 ターンテーブル

36 冷間圧延機

38 バフ締め

42 脱脂槽

50 下ロール

52 上ロール

60 巻き取り機

100 濾過器

102 上下枠板

200 濾過器

208 円筒枠部

220 保持装置

300 濾過器

310 入口開口

400 濾過器

410 芯材治具

500 濾過器

510 円筒芯材

【技術分野】

【0001】

本発明は、濾過器、さらに詳しくは、固体と気体の混合体から固体を除去する、固体と液体の混合体から固体を除去する、炎を含む気体から炎を除去する等の濾過を効率的に行い、分解洗浄が容易で、長期にわたって最善の状態で使用可能な濾過器に関する。

【背景技術】

【0002】

濾過器の濾過部分を形成する濾過器用部材は、従来、被濾過体の性状により、紙、不織布、セラミックスや焼結金属等の多孔質体、ウールマットを含む線材、これらの組み合わせからなるものが一般的に使用されている。

前記濾過器用部材は、金属製芯材等に巻回して使用されることが多い。金属製芯材は、板材をパンチングメタルやエキスパンドメタル等に加工し、円筒形とする。この円筒形芯材の周りに、金属製の前記線材を所定の間隔を隔てて巻回したもの、ノッチワイヤーを巻き付けたもの、金属線材を編んだ網体等を巻回したもの等が製造されている。籠体の中に、ウールマットを詰めたものも製造されている。

【0003】

濾過器に要求される特性は、所定の混入体すなわち異物を確実に除去できることに加えて、被濾過体が濾過器を通過する時の圧力損失が小さいこと、長時間目詰まりせずに使用可能であること、近年環境問題から廃棄しても有害成分が流出せず、望ましくはリサイクルが可能で簡単であることである。

【0004】

従来の濾過器に関して、線材がコイル状に巻回され、コイルの隣接線材の間に薄板のプレートが介在することにより隣接線材間に間隙が形成されていることを特徴とするフィルターエレメントを有する濾過器が提案されている(例えば、特許文献1参照)。

【0005】

従来の他の濾過器に関して、内燃機関のクランクケースと吸気系との間を連通させるために形成され、ブローバイガスを還流させるためのブローバイガス還流通路と、前記ブローバイガス還流通路の途中に配置され、上下方向及び横方向へ延びる複数の線材より形成されたメッシュフィルタとを備え、そのメッシュフィルタによりブローバイガス中のオイル成分を分離させる内燃機関のブローバイガス分離装置であって、前記メッシュフィルタの上下方向へ延びる複数の線材について、それらのブローバイガス流れに対する上流側側面を凹み形状とし、その凹み形状を上下方向へ連続させた内燃機関のブローバイガス分離装置線材を有するものが提案されている(例えば、特許文献2参照)。

【0006】

従来の他の濾過器に関して、帯状に形成された濾材本体を、その濾材本体の幅方向に延びる複数の折り筋に沿ってジグザグに折り曲げることでジャバラ状に形成されるフィルタ用濾材の製造方法であって、前記濾材本体の長手方向に延びる凸条部の原形及び/又は凹条部の原形を幅方向において複数本形成する予備成形工程と、前記予備成形工程の後、前記濾材本体の幅を狭める幅調整工程と、前記幅調整工程の後、前記凸条部の原形及び/又は凹条部の原形のサイズを増大させて、隣り合う前記凸条部及び/又は凹条部が互いにほぼ接するように、前記凸条部及び/又は凹条部を成形する主成形工程と、前記主成形工程後、あるいは主成形工程と同時に、前記濾材本体に対して複数の折り筋を形成する折り筋加工工程と、を有するフィルタ用濾材の製造方法が提案されている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−1026号公報

【特許文献2】特開平6−146841号公報

【特許文献3】特開2006−159157号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1によって提案されたフィルターエレメントにおいては、微細間隔を容易に保つことができる。しかし、濾過器の構成部材は、コイル状に巻回された線材とプレートの2部材であり、組み立てが困難であり、長期使用に必要な分解洗浄が産業上不可能である。

また、被濾過体が線材間を直線的に容易に通過できるため、効率的な濾過、被濾過体に多量の異物(濾過器によって排除すべきもの)を含むものの濾過、気体と炎のように区分が困難な被濾過体の濾過には不向きである。

さらに、前記プレートは、プレス等を使って打ち抜いた後、バリ取りのための電解研磨等を必要とする問題が推察される。

【0009】

特許文献2によって提案されたメッシュフィルターは、線材と断面が略三角形の部材との2部材の組み合わせて相互固定される。このメッシュフィルターの製造方法は記載されていないが、この組み合わせでは線材と断面が略三角形の部材とを溶接等で固定するのが困難である。具体的には、予め接合部分にロウ材を塗布した後、ロウ材を加熱炉で溶融させる接合方法が推察されるが、この方法は、製造コストを大きく高めることが否めない。

一方、このように構成されるメッシュフィルターは、長期使用に必要な分解洗浄が産業上不可能である。

また、被濾過体が縦線材・横線材の間を直線的に容易に通過できるため、効率的な濾過や、被濾過体に多量の異物(濾過器によって排除すべきもの)を含むものの濾過や、気体と炎のように区分が困難な被濾過体の濾過には不向きである。

【0010】

特許文献3によって提案されたフィルタ用濾材の製造方法は、板材を長手に折り曲げたうえ、部分的に凹凸を付けた濾材を使用する。この濾材を製造するためには、特殊な専用の設備が不可欠である。

また、薄くて幅のある材料を長手方向に平行に折り曲げると、曲がり、反り、捩れが発生し、その矯正工程を必要とする。折り曲げ加工に加え、凹凸加工を施すと、更に、歪が複雑多様に発生することとなり、それを除去するために焼鈍などの熱処理工程や矯正工程が必要となり、加工工程が煩雑化する。

さらに、濾材は、仮に洗浄したとしても当初のものまで戻すことはできず、産業上は使用によって濾過機能が低下したものは廃棄交換とせざるを得ない。

【0011】

(発明の目的)

本発明は、従来の濾過器に関する上述した問題点に鑑みてなされたものであって、濾過部材は一種であり、組み立てが容易で、頑丈であり、長期使用に必要な分解洗浄や再組み立てが容易に可能な濾過器を提供することを目的とする。

本発明はまた、被濾過体が濾過器を直線的に容易に通過することなく、被濾過体に多量の異物(濾過器によって排除すべきもの)を含むものの濾過や、気体と炎のように区分が困難な被濾過体の濾過も効率的に濾過すなわち異物排除可能な濾過器を提供することを目的とする。

【課題を解決するための手段】

【0012】

第1発明は、

片面が平面であり、他面に複数の突起部を設け、該突起部の高さの半分の高さ位置において、被濾過体の出入口となる矩形の板部材の幅縁に直交する横断線の何れもが前記突起部の少なくと一つを貫く、複数の板部材と、

同一方向に向けて積層した前記板部材を、該板部材の周囲で固定する枠部材と

を有することを特徴とする濾過器である。

【0013】

第2発明は、

片面が平面であり、他面に複数の突起部を設け、該突起部の高さの半分の高さ位置において、被濾過体の出入口となる幅縁に直交する横断線の何れもが前記突起部の少なくと一つを貫く、帯状板部材を、

芯材の同一位置に重ねて巻き付けたことを特徴とする濾過器である。

【0014】

第3発明は、

片面が平面であり、他面に複数の突起部を設け、該突起部の高さの半分の高さ位置において、被濾過体の出入口となる幅縁に直交する横断線の何れもが前記突起部の少なくと一つを貫く、帯状板部材を、

円筒状部材の中心軸線と直交する平面内に延在するようにしながら、前記円筒状部材の回りに螺旋状に巻き付けたことを特徴とする濾過器である。

【0015】

第4発明は、

片面が平面であり、他面に複数の突起部を設け、該突起部の高さの半分の高さ位置において、被濾過体の出入口となる矩形の板部材の幅縁に直交する横断線の何れもが前記突起部の少なくと一つを貫く、複数の板部材を、

中心軸線を中心にした放射方向に沿って配置し、円周方向に沿って順次積層したことを特徴とする濾過器である。

【0016】

本明細書において、台形とは、台形形状を意図して形成した状態のみならず、底部と上部が同一であることを意図して製造したが、圧延時の材料のながれすなわちメタルフロー等の影響で上部が底部より小さくなった場合も含む。

【発明の効果】

【0017】

本発明の濾過器によれば、濾過部材は一種であり、組み立てが容易で、頑丈であり、長期使用に必要な分解洗浄や再組み立て容易に可能な濾過器を形成できる。

本発明の濾過器によればまた、被濾過体が濾過器を直線的に容易に通過することなく、被濾過体に多量の異物(濾過器によって排除すべきもの)を含むものの濾過、気体と炎のように区分が困難な被濾過体も効率的に濾過すなわち異物排除可能な濾過器を形成できる。

【0018】

(発明の実施態様)

前記板部材または前記帯状板部材が、金属、ゴム、プラスチック、セラミックスの何れかであることを特徴とするが、金属、ゴム、プラスチック、セラミックスの何れかであることを特徴とする。

この実施形態の金属は、特殊な設備ではなく、一般的な2段圧延機で製造でき、特に熱処理も不要である利点がある。金属で製造した濾過部材は、熱や炎に晒される環境での使用が可能であるという利点、また金属の剛性を利用して力、特に圧力(正圧又は負圧)が掛かる場所にも使用可能であるという利点がある。

【0019】

この実施形態のゴムおよびプラスチックは、前記凹凸とは逆の固定型または連続型で容易に製造可能であることに加え、軽量化できること、腐食性のガス等に暴露される場所に使用可能であるという利点がある。

この実施形態のセラミックスも前記凹凸とは逆の固定型で容易に製造可能であり、腐食性のガス等に晒される場所で使用可能であるという利点がある。

【0020】

前記板部材または前記帯状板部材が、金属、ゴム、プラスチック、セラミックスの何れかであることを特徴とするが、鉄を主成分とした金属であり、前記突起が冷間圧延によって形成されたものであることを特徴とする。

この実施形態においては、長い帯状板部材を連続的に生産可能であり、矯正工程も不要であるため、生産性に優れるという利点がある。

【0021】

前記突起の形状が、長円錐台形、多角錐台形、円錐台形、楕円錐台形の何れかであることを特徴とする。

この実施形態においては、ロールで圧延して製造した場合、被加工物にはシャープなエッジが発生せず、材料側の突起部に鋭利な部分が発生しない。従って、バリ取り工程を必要とせず、従来のフィルターに特有の糸、繊維または毛などの捕獲から発展する目詰まりもなく、予め設定した必要な大きさの混合体のみ確実に除去できることに加え、目詰まり時の洗浄や逆洗も容易という利点がある。

【図面の簡単な説明】

【0022】

【図1】本発明の実施形態の濾過器で使用する濾過器用部材の平面図である。

【図2】図1における線II−IIに沿った断面図である。

【図3】図1における線III−IIIに沿った断面図である。

【図4】本発明の実施形態の濾過器で使用する濾過器用部材を製造する圧延ラインの説明図である。

【図5】図4に示す圧延ラインに含まれる冷間圧延機の部分斜視図である。

【図6】第1実施形態の濾過器の、部分断面を含む側面図である。

【図7】第2実施形態の濾過器の側面図である。

【図8】図7における線VIII−VIIIに沿った断面図である。

【図9】第2形態の濾過器の使用状況を示す断面図である。

【図10】第3実施形態の濾過器の、部分断面を含む斜視図である。

【図11】第4実施形態の濾過器の、部分説明図である。

【図12】第5実施形態の濾過器の、部分斜視図である。

【図13】本発明の突起部の他の実施形態を示す平面図である。

【図14】本発明の突起部のさらに他の実施形態を示す平面図である。

【発明を実施するための形態】

【0023】

実施形態の濾過器で使用する濾過器用部材10は、図1に平面図、図2に図1の線II−IIに沿った断面図、図2に図1の線III−IIIに沿った断面図に示すように、冷間圧延加工によって、厚さ0.4mm、幅3.0〜3.2mmの帯状板部材10の下面12を平面にし、上面14に複数の長円錐台形の突起部16を設ける。突起部16の数量、寸法及び相互位置関係は、例えば突起部16の高さ0.2mmの半分の高さ位置0.1mmにおいて、帯状板部材10の幅縁10−1に直交する横断線20の何れもが前記突起部16の少なくと一つを貫くように決められる。

【0024】

濾過器用部材1は、図2に示すように、帯状板部材10を冷間圧延加工することによって製造される。

材料の帯状板部材10は、金属素材の場合、鉄系材料、銅、銅合金、アルミニウム、アルミニウム合金等である。鉄系素材は、例えば、軟鋼すなわちSPCC(JIS G 3141)である。

帯状板部材10は、厚さ0.4mm、幅100〜200mmの広幅帯状板部材を、幅が3.0〜3.2mmとなるように長手方向に細断され、巻き取りロールに巻き取り、コイル状にして保管される。

【0025】

圧延ライン30は、図4に示すように、帯状板部材10を、ターンテーブル32に軸支された材料コイル34から取り出し、冷間圧延機36に供給する。圧延ライン30には、冷間圧延機36内の帯状板部材10に適度な張力を与えるために、冷間圧延機36の上流側に、バフ締め38が配置される。圧延ライン30にはまた、巻き取り機60の巻き取り緩みを防ぐために、巻き取り機60の上流側に、バフ締め38が配置される。バフ締め38は、帯状板部材10の下面12及び上面14をバフ部材39で押圧して、帯状板部材10の走向に抵抗負荷を与える。圧延ライン30の冷間圧延機36の下流側には、冷間圧延機36内で使用され帯状板部材10に付着した加工油を除去するための脱脂液40を収容する脱脂槽42、及びエアーコンプレッサー43に連結され、付着物除去・乾燥するためのエアーブロー44が配置されている。

【0026】

冷間圧延機36は、図5に示すように、概ね円柱状で突起部がなく、軸回転駆動力を付与され、帯状板部材10の下面12を形成する下ロール50と、概ね円柱状で、帯状板部材10に形成される突起部16と相補関係の陥没部Rを設け、軸回転駆動力を付与されず、帯状板部材10の上面14を形成する上ロール52とを有する。下ロール50と上ロール52は、約200kgの荷重で帯状板部材10を冷間圧延加工する。

冷間圧延加工され突起部16が形成された帯状板部材10は、以下において濾過器用部材10Aと呼ぶ。濾過器用部材10Aは、巻き取り機60によって巻き取られる。

【0027】

濾過器用部材10Aは、積層されて濾過器を形成する。

第1実施形態の濾過器100は、部分断面を含む側面図である図6に示すように、濾過器用部材10Aを長方形になるように切断し、一定方向を向けて積層する。積層された濾過器用部材10Aは、上下枠板102,ボルト104,ナット106からなる枠部材によって一体化される。固体と気体の混合体等である被濾過体は、図6の紙面と直交する方向すなわち濾過器用部材10Aの間を通過して、濾過される。

【0028】

第2実施形態の濾過器200は、側面図の図7及び図7の線VIII−VIIIに沿った図8に示すように、濾過器用部材10Aを、幅が同一で長さが異なった長方形になるように切断し、一定方向を向けて積層する。積層された濾過器用部材10Aは、第1円筒枠部材202と第2円筒枠部材204をパッキン206、207を介在させて螺合させた円筒枠部208によって一体化される。積層した濾過器用部材10Aを収容した円筒枠部208は、例えば、図9に示すように、装着される装置に適合した保持装置220に組み入れられる。保持装置220は、炎を含む気体を矢印222の方向から入れ、円筒枠部208内で濾過し、炎を含まない気体を矢印224の方向に取り出す。

【0029】

第3実施形態の濾過器300は、斜視図の図10に示すように、濾過器用部材10Aを、同一の長さに切断し、中心軸線302を中心にした放射方向に沿って配置し、円周方向に沿って順次積層する。積層された濾過器用部材10Aは、入口開口313を中心に有する開口蓋部材312と、底蓋部材314とを、ボルト316とナット318によって結合させて一体化される。矢印310で示すように入口開口313から入った被濾過体は、積層された濾過器用部材10Aの間を通過して濾過され、矢印320の方向に出ていく。

第3実施形態の濾過器300で使用する濾過器用部材10Aは、半径方向の外側になる部分を内側になる部分より厚くなるように圧延加工することが望ましい。

【0030】

第4実施形態の濾過器400は、斜視図の図11に示すように、中心軸線402と直交する平面内に濾過器用部材10Aが延在するようにしながら、円筒状の芯材治具410の回りに螺旋状に巻き付ける。第4形態の濾過器400の製造には、濾過器用部材10Aの巻き付け加工時の変形を考慮して、軟鋼等帯状板部材10の硬度を適切に選択し、さらに巻き付け加工時に濾過器用部材10Aを加熱することが望ましい。螺旋状に積層され、芯材治具410を引き抜かれた濾過器用部材10Aは、中心軸線402を含む中心空間に矢印420方向に入れられた被濾過体が、螺旋状に積層された濾過器用部材10Aの放射方向412に通過して濾過されるように使用される。

【0031】

第5実施形態の濾過器500は、斜視図の図12に示すように、濾過器用部材10Aを、円筒芯材510の回りに巻き付ける。第5形態の濾過器500は、被濾過体が、積層された濾過器用部材10Aに矢印512で示す方向に入り、濾過器用部材10Aの間を通過して濾過され、矢印514で示す方向へ出ていく。

【0032】

本発明の突起部の他の形状は、図13に示すように、平面図において楕円形状を示すものである。

本発明の突起部のさらに他の形状は、図14に示すように、平面図において菱形形状を示すものである。

【符号の説明】

【0033】

10 帯状板部材

12 下面

14 上面

16 突起部

20 横断線

30 圧延ライン

32 ターンテーブル

36 冷間圧延機

38 バフ締め

42 脱脂槽

50 下ロール

52 上ロール

60 巻き取り機

100 濾過器

102 上下枠板

200 濾過器

208 円筒枠部

220 保持装置

300 濾過器

310 入口開口

400 濾過器

410 芯材治具

500 濾過器

510 円筒芯材

【特許請求の範囲】

【請求項1】

片面が平面であり、他面に複数の突起部を設け、該突起部の高さの半分の高さ位置において、被濾過体の出入口となる矩形の板部材の幅縁に直交する横断線の何れもが前記突起部の少なくと一つを貫く、複数の板部材と、

同一方向に向けて積層した前記板部材を、該板部材の周囲で固定する枠部材と

を有することを特徴とする濾過器。

【請求項2】

片面が平面であり、他面に複数の突起部を設け、該突起部の高さの半分の高さ位置において、被濾過体の出入口となる幅縁に直交する横断線の何れもが前記突起部の少なくと一つを貫く、帯状板部材を、

芯材の同一位置に重ねて巻き付けたことを特徴とする濾過器。

【請求項3】

片面が平面であり、他面に複数の突起部を設け、該突起部の高さの半分の高さ位置において、被濾過体の出入口となる幅縁に直交する横断線の何れもが前記突起部の少なくと一つを貫く、帯状板部材を、

円筒状部材の中心軸線と直交する平面内に延在するようにしながら、前記円筒状部材の回りに螺旋状に巻き付けたことを特徴とする濾過器。

【請求項4】

片面が平面であり、他面に複数の突起部を設け、該突起部の高さの半分の高さ位置において、被濾過体の出入口となる矩形の板部材の幅縁に直交する横断線の何れもが前記突起部の少なくと一つを貫く、複数の板部材を、

中心軸線を中心にした放射方向に沿って配置し、円周方向に沿って順次積層したことを特徴とする濾過器。

【請求項5】

前記板部材または前記帯状板部材が、金属、ゴム、プラスチック、セラミックスの何れかであることを特徴とする請求項1ないし4のうちの一項に記載の濾過器。

【請求項6】

前記板部材または前記帯状板部材が、鉄を主成分とした金属であり、前記突起部が冷間圧延によって形成されたものであることを特徴とする請求項1ないし4のうちの一項に記載の濾過器。

【請求項7】

前記突起部の形状が、長円錐台形、楕円錐台形、多角錐台形、円錐台形の何れかであることを特徴とする請求項1ないし4のうちの一項に記載の濾過器。

【請求項1】

片面が平面であり、他面に複数の突起部を設け、該突起部の高さの半分の高さ位置において、被濾過体の出入口となる矩形の板部材の幅縁に直交する横断線の何れもが前記突起部の少なくと一つを貫く、複数の板部材と、

同一方向に向けて積層した前記板部材を、該板部材の周囲で固定する枠部材と

を有することを特徴とする濾過器。

【請求項2】

片面が平面であり、他面に複数の突起部を設け、該突起部の高さの半分の高さ位置において、被濾過体の出入口となる幅縁に直交する横断線の何れもが前記突起部の少なくと一つを貫く、帯状板部材を、

芯材の同一位置に重ねて巻き付けたことを特徴とする濾過器。

【請求項3】

片面が平面であり、他面に複数の突起部を設け、該突起部の高さの半分の高さ位置において、被濾過体の出入口となる幅縁に直交する横断線の何れもが前記突起部の少なくと一つを貫く、帯状板部材を、

円筒状部材の中心軸線と直交する平面内に延在するようにしながら、前記円筒状部材の回りに螺旋状に巻き付けたことを特徴とする濾過器。

【請求項4】

片面が平面であり、他面に複数の突起部を設け、該突起部の高さの半分の高さ位置において、被濾過体の出入口となる矩形の板部材の幅縁に直交する横断線の何れもが前記突起部の少なくと一つを貫く、複数の板部材を、

中心軸線を中心にした放射方向に沿って配置し、円周方向に沿って順次積層したことを特徴とする濾過器。

【請求項5】

前記板部材または前記帯状板部材が、金属、ゴム、プラスチック、セラミックスの何れかであることを特徴とする請求項1ないし4のうちの一項に記載の濾過器。

【請求項6】

前記板部材または前記帯状板部材が、鉄を主成分とした金属であり、前記突起部が冷間圧延によって形成されたものであることを特徴とする請求項1ないし4のうちの一項に記載の濾過器。

【請求項7】

前記突起部の形状が、長円錐台形、楕円錐台形、多角錐台形、円錐台形の何れかであることを特徴とする請求項1ないし4のうちの一項に記載の濾過器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2011−212557(P2011−212557A)

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願番号】特願2010−82051(P2010−82051)

【出願日】平成22年3月31日(2010.3.31)

【出願人】(000230869)日本金属株式会社 (29)

【Fターム(参考)】

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願日】平成22年3月31日(2010.3.31)

【出願人】(000230869)日本金属株式会社 (29)

【Fターム(参考)】

[ Back to top ]