濾過材及びそれを用いた筒状フィルタ

【課題】 従来よりも濾過寿命の長いフィルタを製造することのできる濾過材、及びそれを用いた濾過寿命の長い筒状フィルタを提供すること。

【解決手段】 本発明の濾過材は、多孔質シートに多数の凹凸を形成した濾過材であり、非直線状に延びる凸部端部を備えている。好ましくは濾過材全体がフィルム化しておらず、多数の凹凸がマジョリカプリーツ加工により形成されている。本発明のフィルタは上記の濾過材が多孔筒の周囲に巻回されたものである。

【解決手段】 本発明の濾過材は、多孔質シートに多数の凹凸を形成した濾過材であり、非直線状に延びる凸部端部を備えている。好ましくは濾過材全体がフィルム化しておらず、多数の凹凸がマジョリカプリーツ加工により形成されている。本発明のフィルタは上記の濾過材が多孔筒の周囲に巻回されたものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流体中の固形物を濾過することのできる濾過材、特には液体中の固形物を濾過することのできる濾過材、及びそれを用いた筒状フィルタに関する。

【背景技術】

【0002】

従来から流体中の固形物を濾過できる濾過材として、多孔質膜、不織布、織布、ネットなどの多孔質シートが知られており、筒状フィルタとして、これら濾過材を単独又は2種類以上を円筒状多孔筒の周りに巻回したものが知られている。例えば、本願出願人はメルトブロープロセス又はジェット紡糸プロセスで作られた繊維からなり、円筒状多孔筒の外側になる程、平均繊維径、平均孔径が大きくなるように構成した不織布(濾過材)を複数層巻回したカートリッジフィルタを提案している(特許文献1、特許文献2)。

【0003】

【特許文献1】特開平1−297113号

【特許文献2】特開平4−27403号

【発明の開示】

【発明が解決しようとする課題】

【0004】

このような濾過材として、常法のメルトブロープロセス又はジェット紡糸プロセスで作られた、凹凸のない不織布を使用していたため、筒状フィルタの濾過寿命に限界があった。

【0005】

本発明は、上記の問題点を解決するためになされたものであり、従来よりも濾過寿命の長いフィルタを製造することのできる濾過材、及びそれを用いた濾過寿命の長い筒状フィルタを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の請求項1にかかる発明は、「多孔質シートに多数の凹凸を形成した濾過材であり、非直線状に延びる凸部端部を備えている濾過材。」である。

【0007】

本発明の請求項2にかかる発明は、「多数の凹凸が延びる方向に対して交差する方向に延びる交差凹部を更に備えていることを特徴とする、請求項1記載の濾過材。」である。

【0008】

本発明の請求項3にかかる発明は、「濾過材全体がフィルム化していないことを特徴とする、請求項1又は請求項2に記載の濾過材。」である。

【0009】

本発明の請求項4にかかる発明は、「多数の凹凸がマジョリカプリーツ加工により形成されたものであることを特徴とする、請求項1〜請求項3のいずれかに記載の濾過材。」である。

【0010】

本発明の請求項5にかかる発明は、「多孔質シートが、メルトブロー不織布、湿式不織布、スパンボンド不織布、メルトブロー繊維と延伸繊維とが混在する混在不織布の中から選ばれる不織布からなることを特徴とする、請求項1〜請求項4のいずれかに記載の濾過材。」である。

【0011】

本発明の請求項6にかかる発明は、「請求項1〜5のいずれかに記載の濾過材が多孔筒の周囲に巻回されていることを特徴とする筒状フィルタ。」である。

【0012】

本発明の請求項7にかかる発明は、「請求項1〜5のいずれかに記載の多孔質シートと平均流量孔径の異なる多孔質シートからなる異孔径濾過材も巻回されていることを特徴とする、請求項6記載の筒状フィルタ。」である。

【0013】

本発明の請求項8にかかる発明は、「濾過材が襞折り加工された領域を更に有することを特徴とする、請求項6又は請求項7に記載の筒状フィルタ。」である。

【発明の効果】

【0014】

本発明の請求項1にかかる発明は、多数の凹凸を有することによって表面積が広い濾過材であり、凸部端部が非直線状に延びており、この濾過材を巻回したとしても濾過材同士が密着せず、また、流体の濾過中における圧力によっても濾過材同士が密着しないため、デッドスペースが生じず、濾過材の広い表面積を有効に利用できる、濾過流量が大きく、しかも濾過寿命の長いフィルタを製造できるものである。また、凸部端部が非直線状に延びていることによって、保形性に優れており、流体の濾過中においてもその形態を保って微小空間を維持できるため、目詰まりが生じにくいことからも濾過寿命の長いフィルタを製造できるものである。

【0015】

本発明の請求項2にかかる発明は、交差凹部を更に備えているため、更に表面積が広い。

【0016】

本発明の請求項3にかかる発明は、濾過材全体がフィルム化しておらず、濾過材全体が濾過に関与できるため、濾過流量が大きく、しかも濾過寿命の長いフィルタを製造できるものである。

【0017】

本発明の請求項4にかかる発明は、多数の凹凸がマジョリカプリーツ加工により形成されたものであるため、非直線状に延びる非常に多くの凹凸が形成されており、表面積が広いため、濾過寿命が長いフィルタを製造できるものである。

【0018】

本発明の請求項5にかかる発明は、多孔質シート自体の表面積が広いため、広い濾過面積を有効に利用でき、濾過寿命の長いフィルタを製造できるものである。

【0019】

本発明の請求項6にかかる発明は、多孔筒の周囲に濾過材が巻回されていても、濾過材同士が密着していないため、濾過材の広い表面積を有効に利用できる、濾過寿命の長いフィルタである。

【0020】

本発明の請求項7にかかる発明は、異孔径濾過材も巻回されていることによって、粒径の大きい固形物から段階的に濾過できるため、濾過寿命の長いフィルタである。

【0021】

本発明の請求項8にかかる発明は、濾過材を襞折り加工した領域を有するため、濾過寿命の長いフィルタである。

【発明を実施するための最良の形態】

【0022】

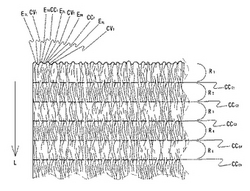

本発明の濾過材について図1をもとに説明する。図1は本発明の濾過材の一部を示す概念斜視図である。図1に示すように本発明の濾過材は、凸部と凹部を多数有しているため、表面積が非常に広い。また、この凸部端部は非直線状に延びているため、濾過材を巻回したとしても濾過材同士が密着せず、また、流体の濾過中における圧力によっても濾過材同士が密着しないため、デッドスペースが生じず、濾過材の広い表面積を有効に利用できる、濾過流量が大きく、しかも濾過寿命の長いフィルタを製造できるものである。

【0023】

図1の濾過材についてより具体的に説明すると、凸部CV1〜凸部CVnの多数の凸部を備えており、各凸部の両端部は非直線状に延びている。例えば、凸部CV1の向かって左側の端部E1Lと右側の端部E1Rの両方とも屈曲しており、直線状には延びていない。同様に、凸部CV2の向かって左側の端部E2Lと右側の端部E2Rの両方とも屈曲しており、直線状には延びていない。本発明の濾過材はこのような凸部を多数備えている。なお、凸部CV1の右側端部E1Rと凸部CV2の左側端部E2Lとの間に凹部CC1が形成されている。同様に凸部CV2の右側端部E2Rと凸部CV3の左側端部E3Lとの間に凹部CC2が形成されている。このように凸部CV1〜CVnの間には凹部CC1〜CCn−1が形成されている。この図1から明らかなように、本発明における「非直線状」とは、一直線以外であることを意味し、例えば、曲線、波線、2つ以上の直線がつながった屈曲線、曲線と直線と規則的に又は不規則的につながった線などを挙げることができる。なお、凸部端部が直線状のものが混在していても構わない。

【0024】

なお、図1からもわかるように、凸部CV1〜凸部CVnは濾過材の上端部から下端部まで独立していない場合も多く、濾過材の上端部から下端部へ延びるにしたがって2つの凸部が合流して1つになっていても良い。逆の見方をすれば、濾過材の上端部から下端部へ延びるにしたがって凹部が消滅している。また、濾過材の上端部から下端部へ延びるにしたがって1つの凸部が分岐して2つ以上になっていても良い。逆の見方をすれば、濾過材の上端部から下端部へ延びる途中で凹部が発生している。このような凸部は混在していても良い。しかしながら、凹凸は全体として一定方向に延びているのが好ましい。例えば、図1においては矢印Lで示す方向へ延びている。このように一定方向に延びていると、この一定方向と多孔筒の軸方向とが一致するように濾過材を多孔筒に巻回しても、凹凸構造が破壊されにくく、所望の濾過性能を発揮できるためである。

【0025】

また、図1の濾過材は上述のような凹凸が延びる方向に対して直交する方向に延びる交差凹部CCC1〜CCCmを備えている。そのため、濾過面積が広く、濾過流量が大きく、しかも濾過寿命の長いフィルタを製造できる。なお、凹凸が一定方向に延びている場合、濾過材の巻回性を低下させないように、交差凹部は凹部CC1〜CCn−1よりも深さが浅いのが好ましい。なお、図1における交差凹部CCC1〜CCCmは凹凸が延びる方向に対して直交する方向であるが、直交している必要はない。また、一直線状である必要はなく、非直線状であっても良い。更に、連続している必要はなく、不連続であっても、これらが混在していても良い。

【0026】

更に、図1の濾過材は、濾過材の上端部から交差凹部CCC1までの領域R1は、交差凹部CCC1から交差凹部CCC2までの領域R2よりも凸部の数が少ない。別の見方をすると、領域R1を占める濾過面積と領域R2を占める濾過面積とは同じであるため、領域R1における凸部は領域R2における凸部よりも高さが高い。同様に、交差凹部CCC2から交差凹部CCC3までの領域R3は領域R2よりも凸部の数が少なく、凸部の高さが高い。このように、凸部の高さの高い領域と低い領域とを交互に繰り返しているため、濾過対象流体の拡散効果が得られ、濾過面積を有効に利用でき、濾過流量が大きく、濾過寿命が長いフィルタを製造することができる。

【0027】

このような濾過材は全体がフィルム化していないのが好ましい。濾過材全体が濾過に関与でき、有効に機能できる濾過面積が広いため、濾過流量が大きく、流体通過時の圧力損失が増大しにくいうえに、濾過寿命が長いフィルタを製造できるためである。なお、「フィルム化」とは繊維形態を喪失し、繊維間の空間を閉塞した状態をいう。

【0028】

本発明の濾過材の厚さ、つまり凸部から凹部までの長さは0.5〜5mmであるのが好ましい。0.5mm未満では表面積の増大があまり期待できず、5mmを超えると、外力によって濾過材が変形しやすいためで、0.6〜4mmであるのがより好ましい。本発明の濾過材の厚さは凸部から凹部までの長さをマイクロメーターで実測した値をいう。なお、前述のように、領域によって厚さが違う場合には、最も厚さの厚い領域の厚さをいう。

【0029】

本発明の濾過材における多数の凹凸は、マジョリカプリーツ加工により形成されたものであるのが好ましい。マジョリカプリーツ加工によれば、非直線状に延びる非常に多くの凹凸が形成でき、表面積が広いことによって濾過寿命の長いフィルタを製造できるためである。このマジョリカプリーツ加工は衣料分野で従来から行なわれている周知の技術である。

【0030】

本発明の濾過材のもととなる多孔質シートは、表面積の広い不織布からなるのが好ましく、特にメルトブロー不織布、湿式不織布、スパンボンド不織布、メルトブロー繊維と延伸繊維とが混在する混在不織布の中から選ばれる不織布からなるのが好ましい。これらの中でも表面積の広いメルトブロー不織布であるのが好ましい。メルトブロー不織布は強い延伸作用を受けていないため、加熱処理及び加圧処理を実施することによって、孔径を調整しやすいという効果もある。

【0031】

この好適である「メルトブロー不織布」は、メルトブロー法により得られる不織布をいい、例えば、オリフィス径0.1〜0.5mmで、ピッチ0.3〜1.2mmで配置されたノズルピースを温度220〜370℃に加熱し、1つのオリフィスあたり0.02〜1.5g/min.の割合でメルトブロー繊維を吐出し、この吐出したメルトブロー繊維に対して、温度220〜400℃、かつ質量比で繊維吐出量の5〜2,000倍量の気体を作用させて製造することができる。

【0032】

なお、メルトブロー繊維は熱可塑性樹脂から構成することができ、例えば、ポリエステル系樹脂、ポリアミド系樹脂、ポリオレフィン系樹脂(例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂など)、ポリ塩化ビニリデン系樹脂、ポリ塩化ビニル系樹脂、ポリスチレン系樹脂、ポリアクリロニトリル系樹脂、ポリビニルアルコール系樹脂など1種類以上から構成することができる。これら樹脂の中でも、ポリオレフィン系樹脂(特に、ポリプロピレン)は耐薬品性に優れ、汎用性にも優れているため好適である。

【0033】

なお、メルトブロー繊維を構成する樹脂成分は1種類である必要はなく、2種類以上含んでいても良い。メルトブロー繊維が2種類の樹脂成分からなる場合、その断面形状は、例えば芯鞘型、偏芯型、サイドバイサイド型、海島型、オレンジ型、或いは多重バイメタル型であることができる。

【0034】

このメルトブロー不織布はオリフィスから吐出されたメルトブロー繊維を捕集体で捕集して集積したものをそのまま使用しても良いし、孔径を調節するために、集積後に加熱処理及び/又は加圧処理を実施したものを使用しても良い。

【0035】

また、湿式不織布は孔径分布が狭いため、濾過材の濾過精度を向上させることができる。この「湿式不織布」とは、湿式法により繊維ウエブを形成した後に、繊維ウエブを水流などの流体流によって絡合させたり、繊維ウエブ中に熱可塑性繊維を含ませておいて熱可塑性繊維によって接着させたり、エマルジョンバインダーやラテックスバインダーによって接着させたり、これらを併用することにより繊維同士を結合して得られる不織布をいう。これらの中でも、熱可塑性繊維を含ませておいて熱可塑性繊維によって接着させた湿式不織布は適度な剛性を有し、加工性を向上させることができるため好適である。

【0036】

この熱可塑性繊維としては、例えば、ポリエステル系樹脂、ポリアミド系樹脂、ポリオレフィン系樹脂(例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂など)、ポリ塩化ビニリデン系樹脂、ポリ塩化ビニル系樹脂、ポリスチレン系樹脂、ポリアクリロニトリル系樹脂、ポリビニルアルコール系樹脂などの樹脂を1種類以上含んでいる繊維を使用することができる。これら熱可塑性繊維の中でも、ポリオレフィン系繊維(特に、ポリプロピレン繊維)は耐薬品性に優れ、汎用性にも優れているため好適に使用できる。なお、熱可塑性繊維は1種類である必要はなく、2種類以上含んでいることもできる。この熱可塑性繊維の含有量は多ければ多いほど好ましく、具体的には50mass%以上であるのが好ましく、80mass%以上であるのがより好ましく、100mass%熱可塑性繊維から構成されているのが最も好ましい。

【0037】

これら熱可塑性繊維以外の繊維として、非熱可塑性繊維(例えば、レーヨン繊維などの再生繊維、アセテート繊維などの半合成繊維、綿や麻などの植物繊維、羊毛などの動物繊維など)を含んでいても良い。

【0038】

スパンボンド不織布は適度な強度を有し、凹凸形状の維持性に優れているため、濾過材同士の密着を防止し、デッドスペースが生じず、有効に機能できる濾過面積が広いため、濾過流量が大きく、しかも濾過寿命が長いフィルタを製造することができる。この「スパンボンド不織布」は、常法のスパンボンド法により得られる不織布をいい、市販されているため容易に入手することができる。

【0039】

このスパンボンド不織布を構成するスパンボンド繊維は、前述のような湿式不織布を構成する熱可塑性繊維と同様の樹脂成分1種類以上から構成することができる。なお、スパンボンド繊維が2種類の樹脂からなる場合には、断面形状が芯鞘型、偏芯型、サイドバイサイド型、海島型、オレンジ型、或いは多重バイメタル型であることができる。

【0040】

このスパンボンド不織布は常法のスパンボンド法により得られるスパンボンド不織布をそのまま使用しても良いし、孔径を調節するために、加熱処理及び/又は加圧処理を実施したものを使用しても良い。

【0041】

メルトブロー繊維と延伸繊維とが混在する不織布(以下、「混在不織布」ということがある)は緻密な構造を有するにもかかわらず、濾過流量が大きく、濾過精度に優れ、しかも濾過寿命も長いフィルタを製造できる、という特長を有している。また、強度的に優れ、加工性に優れるという特長もある。

【0042】

この混在不織布は、メルトブロー法によって製造された平均繊維径(100点以上の箇所における繊維径の平均値)が0.1〜20μmのメルトブロー繊維5〜95mass%と、平均繊維径が10〜100μmの延伸繊維95〜5mass%とが混在しているのが好ましい。

【0043】

このメルトブロー法によりメルトブロー繊維を製造する条件は特に限定するものではないが、前述のメルトブロー不織布を製造する際の条件と同様の条件で製造することができる。

【0044】

このメルトブロー繊維は前述のような湿式不織布を構成する熱可塑性繊維と同様の樹脂1種類以上から構成することができる。なお、メルトブロー繊維が2種類以上の樹脂からなる場合、断面形状は、例えば、芯鞘型、偏芯型、サイドバイサイド型、海島型、オレンジ型、多重バイメタル型であることができる。

【0045】

他方、「延伸繊維」はメルトブロー繊維やスパンボンド繊維のように、ノズルから押し出した繊維に対して空気を作用させるなどして延伸した繊維ではなく、ノズルから押し出した繊維を延伸機などの機械的作用によって延伸した繊維をいう。

【0046】

延伸繊維は前述のような湿式不織布を構成する熱可塑性繊維と同様の樹脂1種類以上から構成することができる。なお、延伸繊維が2種類以上の樹脂からなる場合、断面形状は、例えば、芯鞘型、偏芯型、サイドバイサイド型、海島型、オレンジ型、多重バイメタル型であることができる。このように延伸繊維が2種類以上の熱可塑性樹脂からなる場合、樹脂の融点差があるようにすれば繊維同士を熱融着させることができ、低融点成分の融点以上の熱処理によって低融点成分を溶融させ、高融点の樹脂成分によって繊維形状を維持したまま冷却固化して熱融着させることができ、延伸繊維により適度な空間を保持できるため、流体の通過性に優れている。この場合、低融点成分と高融点成分との融点差は、10℃以上あるのが好ましく、20℃以上あるのがより好ましい。また、延伸繊維の低融点成分はメルトブロー繊維の融点(メルトブロー繊維が2種類以上の樹脂からなる場合には、最も低い融点を有する樹脂の融点)よりも10℃以上低いのが好ましく、20℃以上低いのがより好ましい。

【0047】

この延伸繊維は長繊維であっても短繊維であっても良いが、メルトブロー繊維と均一に混合した状態で存在できるように、短繊維であるのが好ましい。短繊維である場合、繊維長は5〜160mmであるのが好ましく、メルトブロー繊維と絡みやすいように25〜110mmであるのがより好ましい。

【0048】

この延伸繊維は1種類からなる必要はなく、繊維径、組成、或いは繊維長などの点で相違する2種類以上の延伸繊維を使用しても良い。

【0049】

このような混在不織布は、例えば、次のようにして製造することができる。

【0050】

まず、混在不織布の製造工程図を図2に示すように、メルトブロー不織布を製造する場合と同様の条件で、メルトブロー装置1から吐出されるメルトブロー繊維2の流れに対して、開繊機3により開繊された延伸繊維4を供給して両者を混合した後、この混合した繊維群をコンベアなどの捕集体5で捕集して混在不織布6を形成できる。

【0051】

この延伸繊維4を供給する開繊機3としては、カード機やガーネット機などを例示でき、また断面図である図3に示すような複数の開繊シリンダ31をハウジング32内に収納した開繊機3は、メルトブロー繊維2の流れに対して勢い良く延伸繊維4を衝突させて、混在不織布6の厚さ方向においてもメルトブロー繊維2と延伸繊維4とが均一に混在しているようにすることができるため好適である。

【0052】

また、開繊機3によって延伸繊維4を供給する際には、延伸繊維4をメルトブロー繊維2と均一に混合できるように、メルトブロー繊維2の流れに対して、直角方向から延伸繊維4を供給するのが好ましい。例えば、メルトブロー装置1から吐出されるメルトブロー繊維2の流れが水平方向に形成される場合には、このメルトブロー繊維2の流れに対して直角方向上方から延伸繊維4を自然落下させて供給しても良いが、一般的にメルトブロー装置1から吐出されるメルトブロー繊維2の流れは重力の作用する方向と同じ方向であるのが好ましいため、開繊機3から供給される延伸繊維4は、重力の作用する方向に対して直角な方向から供給するのが好ましい。図3の開繊機3においては、このような角度(直角)で延伸繊維4を勢い良く供給できるように、エアを供給することのできるエアノズル33を設けている。

【0053】

なお、メルトブロー繊維2に対して延伸繊維4を供給する角度を調節することによって、混在不織布6の厚さ方向における延伸繊維4の存在比率を変えることもできる。

【0054】

このメルトブロー繊維2と延伸繊維4とが混合された繊維群を捕集する捕集体5はロール状のものであっても、ネット状のものであっても良いが、これら繊維群を搬送する気流との衝突によって混在不織布6が乱れたり飛散したりすることがないように、捕集体5は通気性であるのが好ましく、捕集面とは反対側に気流吸引装置を設けるのが好ましい。

【0055】

このようにして製造された混在不織布6はそのまま使用しても良いし、加熱処理及び/又は加圧処理を実施して平均流量孔径を調整するのが好ましい。この加熱処理及び加圧処理は同時に実施しても良いし、加熱処理を実施した後に加圧処理を実施しても良い。図2においては、加熱加圧処理装置7で加熱加圧処理して融着混在不織布8を形成できる。

【0056】

本発明の濾過材は気体から固形物を濾過するためのフィルタの濾過材として使用することもできるし、液体から固形物を濾過するためのフィルタの濾過材として使用することもできる。より具体的には食品・飲料、電子、医薬、化学、水処理、写真、塗料、メッキ、染色、機械・鉄鋼など各製造プロセスにおいて使用する液体、又は使用した液体などの、流体のフィルタの濾過材として使用することができる。

【0057】

本発明の濾過材は濾過材のもとである多孔質シート、好ましくはメルトブロー不織布、湿式不織布、スパンボンド不織布、メルトブロー繊維と延伸繊維とが混在する混在不織布を用意した後に、非直線状に延びる凸部の端部を有する多数の凹凸を形成して製造することができる。この凹凸は前述のように、フィルム化しないように形成し、フィルム化した部分のない濾過材とするのが好ましい。この凹凸を形成する方法としては、例えば、エンボスロールを使用して多孔質シートがフィルム化しない程度の温度でエンボスする方法、衣料分野で使われている各種のプリーツ加工機(マジョリカプリーツ加工機、イレギュラープリーツ加工機など)を用いる方法などを挙げることができる。これらの中でも前述の通り、マジョリカプリーツ加工機によるのが好ましい。このマジョリカプリーツ加工機によれば、図1のような凸部CV1〜凸部CVnが濾過材の上端部から下端部まで独立しておらず、濾過材の上端部から下端部へ延びるにしたがって2つの凸部が合流して1つになった濾過材、濾過材の上端部から下端部へ延びるにしたがって1つの凸部が分岐して2つ以上になった濾過材、これらが混在した濾過材、凹凸が全体として一定方向に延びている濾過材、凹凸が延びる方向に対して交差凹部CCC1〜CCCmを備える濾過材、凹部CC1〜CCn−1よりも深さが浅い交差凹部を有する濾過材、凸部の高さの高い領域と低い領域とを交互に繰り返している濾過材、全体がフィルム化していない濾過材を容易に製造することができる。

【0058】

本発明の筒状フィルタは上述のような濾過材が多孔筒の周囲に巻回されたものである。濾過材は上述の通り、非直線状に延びる凸部端部を備えているため、巻回時の圧力、又は濾過時の圧力によっても濾過材同士は密着しない。したがって、デッドスペースが生じず、濾過材の広い表面積を有効に利用できる、濾過流量が大きく、しかも濾過寿命の長いフィルタである。また、凸部端部が非直線状に延びていることによって、保形性に優れており、流体の濾過中においてもその形態を保って微小空間を維持できるため、目詰まりが生じにくいことからも寿命が長いフィルタである。

【0059】

なお、本発明の筒状フィルタは本発明の濾過材を使用していること以外は従来と全く同様である。つまり、多孔筒の周囲に本発明の濾過材が巻回されているとともに、筒状フィルタの軸方向上端及び下端はそれぞれ上部キャップ及び下部キャップで、濾過材の端部を密閉し、濾過材端部からの流体の流出を防止している。このような筒状フィルタは多孔筒の周囲に濾過材を巻回した後に、筒状フィルタの軸方向上端及び下端を、それぞれ上部キャップ及び下部キャップで密閉することによって製造できる。

【0060】

本発明の別の筒状フィルタは、上述のような濾過材(以下、「凹凸濾過材」ということがある)に加えて、凹凸濾過材のもとである多孔質シートと平均流量孔径の異なる多孔質シートからなる異孔径濾過材も巻回されたものである。この筒状フィルタも凹凸濾過材が巻回されており、しかも凹凸濾過材と異孔径濾過材とによって濾過する粒子径を分けることができ、目詰まりが生じにくいため、濾過寿命の長いフィルタである。異孔径濾過材を構成する多孔質シートは凹凸濾過材を構成する多孔質シートと平均流量孔径が異なれば良く、異孔径濾過材は多数の凹凸を有し、非直線状に延びる凸部端部を備えたものであっても良いし、多数の凹凸を有し、直線状に延びる凸部端部を備えたものであっても良いし、凹凸のない平滑なもの(多孔質シートそのもの)であっても良い。なお、異孔径濾過材を構成する多孔質シートの平均流量孔径が凹凸濾過材を構成する多孔質シートの平均流量孔径よりも小さければ、異孔径濾過材を流体の流れ方向において下流側に巻回し、異孔径濾過材を構成する多孔質シートの平均流量孔径が凹凸濾過材を構成する多孔質シートの平均流量孔径よりも大きければ、流体の流れ方向において上流側に巻回して、粒子径の大きい固形物から順に濾過できるようにするのが好ましい。しかしながら、凹凸濾過材と異孔径濾過材とを交互に巻回しても良い。なお、平均流量孔径の差は特に限定するものではない。本発明における「平均流量孔径」は、ASTM−F316に規定されている方法により得られる値をいい、例えば、ポロメータ(Polometer、コールター(Coulter)社製)を用いて、バブルポイント法により測定できる。この異孔径濾過材を構成する多孔質シートも凹凸濾過材のもとである多孔質シートと同様のメルトブロー不織布、湿式不織布、スパンボンド不織布、又はメルトブロー繊維と延伸繊維とが混在する混在不織布からなるのが好ましい。

【0061】

本発明の筒状フィルタは本発明の凹凸濾過材と異孔径濾過材とを巻回していること以外は従来と全く同様である。つまり、多孔筒の周囲に本発明の凹凸濾過材及び異孔径濾過材が巻回されているとともに、筒状フィルタの軸方向上端及び下端はそれぞれ上部キャップ及び下部キャップで凹凸濾過材及び異孔径濾過材の端部が密封されて、凹凸濾過材及び異孔径濾過材の端部からの流体の流出を防止できる構造となっている。このような筒状フィルタは多孔筒の周囲に凹凸濾過材及び異孔径濾過材を巻回した後に、筒状フィルタの軸方向上端及び下端を、それぞれ上部キャップ及び下部キャップで密封して製造できる。

【0062】

本発明の更に別の筒状フィルタは、上述のような凹凸不織布が巻回された領域(以下、「巻回領域」ということがある)に加えて、濾過材が襞折り加工された領域(以下、「襞折領域」ということがある)を更に有するものである。この筒状フィルタは巻回領域と襞折領域とを備えているため、所望の濾過精度、濾過流量、及び濾過寿命を有する、優れた濾過性能を有するものである。なお、襞折領域における濾過材は巻回領域における凹凸濾過材と凹凸の状態、製造方法、及び/又は平均流量孔径の点で同じものであっても良いし、異なる凹凸濾過材であっても良い。また、直線状に延びる凸部端部を備えた濾過材であっても良いし、凹凸のない平滑な濾過材(つまり、多孔質シート)であっても良い。なお、襞折領域の濾過材(凹凸を有する場合には凹凸を形成する前の多孔質シート)の平均流量孔径が巻回領域の凹凸濾過材のもとの多孔質シートの平均流量孔径よりも小さい場合には、流体の流れ方向において下流側に襞折領域を配置し、襞折領域の濾過材(凹凸を有する場合には凹凸を形成する前の多孔質シート)の平均流量孔径が巻回領域の凹凸濾過材のもとの多孔質シートの平均流量孔径よりも大きい場合には、流体の流れ方向において上流側に襞折領域を配置して、粒子径の大きい固形物から順に濾過できるようにするのが好ましい。この襞折領域を構成する濾過材を構成する多孔質シートは巻回領域を構成する凹凸濾過材のもとである多孔質シートと同様のメルトブロー不織布、湿式不織布、スパンボンド不織布、又はメルトブロー繊維と延伸繊維とが混在する混在不織布からなるのが好ましい。

【0063】

この筒状フィルタは、本発明の凹凸不織布を巻回した巻回領域と襞折領域とを有すること以外は、従来と全く同様である。つまり、多孔筒の周囲に凹凸濾過材が巻回された巻回領域と濾過材が襞折加工された襞折領域とを備えており、筒状フィルタの軸方向上端及び下端はそれぞれ上部キャップ及び下部キャップで巻回領域を構成する凹凸濾過材と襞折領域を構成する濾過材の端部が密封されて、巻回領域構成凹凸濾過材と襞折領域構成濾過材の端部からの流体の流出を防止できる構造となっている。このような筒状フィルタは多孔筒の周囲に凹凸濾過材の巻回領域と濾過材の襞折領域とを形成した後に、筒状フィルタの軸方向上端及び下端を、それぞれ上部キャップ及び下部キャップで密封して製造できる。

【実施例】

【0064】

以下、実施例によって本発明を具体的に説明するが、これらは本発明の範囲を限定するものではない。

【0065】

(多孔質シートの作製)

(1)混在不織布の作製;

オリフィス径0.2mm、ピッチ0.8mmでオリフィスが配置されたノズルピースを温度320℃に加熱し、1つのオリフィスあたり0.06g/min.の割合でポリプロピレン樹脂を吐出し、この吐出したポリプロピレン樹脂に対して、温度330℃、かつ質量比で樹脂吐出量の70倍量の空気を作用させ、重力の作用方向と同じ方向に平均繊維径1.8μmのポリプロピレン製メルトブロー繊維2(融点:160℃)の流れを形成した。

【0066】

このポリプロピレン製メルトブロー繊維の流れに対して直角方向から、図3に示すような2本の開繊シリンダ31をハウジング32内に収納し、しかもエアノズル33を備えた開繊機3から、芯成分がポリプロピレン樹脂(融点:160℃)からなり、鞘成分がポリエチレン樹脂(融点:135℃)からなる、繊維径21.6μm、繊維長38mmの芯鞘型熱可塑性延伸短繊維4を供給し、前記ポリプロピレン製メルトブロー繊維2と混合した。なお、ポリプロピレン製メルトブロー繊維2と芯鞘型熱可塑性延伸短繊維4との混合質量比率は、(ポリプロピレン製メルトブロー繊維2):(芯鞘型熱可塑性延伸短繊維4)=65:35であった。

【0067】

このポリプロピレン製メルトブロー繊維2と芯鞘型熱可塑性延伸短繊維4とが混合された繊維群をコンベヤーベルトで捕集して混在繊維ウエブを形成した。なお、コンベヤーベルトはメッシュ体からなり、ベルトの捕集面とは反対側から気体吸引装置により空気を吸引して、混在繊維ウエブを構成する繊維の乱れを防いだ。

【0068】

次いで、この混在繊維ウエブを温度145℃雰囲気のドライヤーにより3分間加熱処理を実施して、芯鞘型熱可塑性延伸短繊維4の鞘成分のみを接着して、目付50g/m2、厚さ0.33mm、平均流量孔径13.7μmの混在不織布を製造した。

【0069】

(2)加圧混在不織布の作製;

オリフィス径0.2mm、ピッチ0.8mmでオリフィスが配置されたノズルピースを温度320℃に加熱し、1つのオリフィスあたり0.04g/min.の割合でポリプロピレン樹脂を吐出し、この吐出したポリプロピレン樹脂に対して、温度340℃、かつ質量比で樹脂吐出量の80倍量の空気を作用させ、重力の作用方向と同じ方向に平均繊維径1.5μmのポリプロピレン製メルトブロー繊維2(融点:160℃)の流れを形成した。

【0070】

このポリプロピレン製メルトブロー繊維の流れに対して直角方向から、図3に示すような2本の開繊シリンダ31をハウジング32内に収納し、しかもエアノズル33を備えた開繊機3から、芯成分がポリプロピレン樹脂(融点:160℃)からなり、鞘成分がポリエチレン樹脂(融点:135℃)からなる、繊維径21.6μm、繊維長38mmの芯鞘型熱可塑性延伸短繊維4を供給し、前記ポリプロピレン製メルトブロー繊維2と混合した。なお、ポリプロピレン製メルトブロー繊維2と芯鞘型熱可塑性延伸短繊維4との混合質量比率は、(ポリプロピレン製メルトブロー繊維2):(芯鞘型熱可塑性延伸短繊維4)=65:35であった。

【0071】

このポリプロピレン製メルトブロー繊維2と芯鞘型熱可塑性延伸短繊維4とが混合された繊維群をコンベヤーベルトで捕集して混在繊維ウエブを形成した。なお、コンベヤーベルトはメッシュ体からなり、ベルトの捕集面とは反対側から気体吸引装置により空気を吸引して、混在繊維ウエブを構成する繊維の乱れを防いだ。

【0072】

次いで、この混在繊維ウエブを温度145℃雰囲気のドライヤーにより3分間加熱処理を実施して、芯鞘型熱可塑性延伸短繊維4の鞘成分のみを接着して、目付105g/m2、厚さ0.48mm、平均流量孔径4.3μmの混在不織布を製造した。

【0073】

次いで、この混在不織布を、金属ロールと樹脂ロールとからなる一対のロール間(温度:80℃、線圧力:0.8kN/cm)を通過させて、目付105g/m2、厚さ0.20mm、平均流量孔径1.6μmの加圧混在不織布を製造した。

【0074】

(3)凹凸混在不織布Aの作製;

前述の(1)混在不織布をマジョリカプリーツ加工機により凹凸を形成し、凹凸混在不織布Aを製造した。この凹凸混在不織布Aは多数の凸部を備えており、各凸部の両端部大部分が湾曲した状態で延びていた。なお、凸部は凹凸混在不織布Aの上端部から下端部まで独立しておらず、上端部から下端部へ延びるにしたがって、2つ以上の凸部が合流することと、合流した凸部が2つ以上に分岐することを約1cmごとに繰り返しながら、全体として凹凸混在不織布Aの上端部から下端部方向へ延びていた。また、2つ以上の凸部が合流することと、合流した凸部が2つ以上に分岐することを繰り返す境界には、凹凸が延びる方向に対して直交する方向に一直線状に連続して延びる、凹部よりも深さの浅い交差凹部を備えていた。なお、2つ以上の凸部が合流することと、合流した凸部が2つ以上に分岐することを規則的に繰り返していたため、2つ以上の凸部が合流した領域は凸部の数が少なく、合流した凸部が2つ以上に分岐した領域は凸部の数が多いため、2つ以上凸部が合流した領域は合流した凸部が2つ以上に分岐した領域よりも凸部の高さが高く、1.1mmであった。更に、凹凸混在不織布Aは全体がフィルム化していなかった。

【0075】

(4)凹凸混在不織布Bの作製;

前述の(1)混在不織布をエンボスロールとフラットロールとからなる一対のロール間(温度:80℃、線圧:0.6kN/cm)を通過させることにより、凹凸混在不織布Bを製造した。この凹凸混在不織布Bは菱形形状の凹部を千鳥状に備えており、総凹部面積比率は28%であった。また、凸部の厚さは0.33mmであり、凹部はフィルム化していた。

【0076】

(5)凹凸加圧混在不織布の作製;

前述の(2)加圧混在不織布をマジョリカプリーツ加工機により凹凸を形成し、凹凸加圧混在不織布を製造した。この凹凸加圧混在不織布は多数の凸部を備えており、各凸部の両端部大部分が湾曲した状態で延びていた。なお、凸部は凹凸加圧混在不織布の上端部から下端部まで独立しておらず、上端部から下端部へ延びるにしたがって、2つ以上の凸部が合流することと、合流した凸部が2つ以上に分岐することを約1cmごとに繰り返しながら、全体として凹凸加圧混在不織布の上端部から下端部方向へ延びていた。また、2つ以上の凸部が合流することと、合流した凸部が2つ以上に分岐することを繰り返す境界には、凹凸が延びる方向に対して直交する方向に一直線状に連続して延びる、凹部よりも深さの浅い交差凹部を備えていた。なお、2つ以上の凸部が合流することと、合流した凸部が2つ以上に分岐することを規則的に繰り返していたため、2つ以上の凸部が合流した領域は凸部の数が少なく、合流した凸部が2つ以上に分岐した領域は凸部の数が多いため、2つ以上凸部が合流した領域は合流した凸部が2つ以上に分岐した領域よりも凸部の高さが高く、1.0mmであった。更に、凹凸加圧混在不織布は全体がフィルム化していなかった。

【0077】

(6)加圧メルトブロー不織布Aの作製;

オリフィス径0.3mm、ピッチ0.8mmでオリフィスが配置されたノズルピースを温度330℃に加熱し、1つのオリフィスあたり0.33g/min.の割合でポリプロピレン樹脂を吐出し、この吐出したポリプロピレン樹脂に対して、温度330℃、かつ質量比で樹脂吐出量の240倍量の空気を作用させて形成したメルトブロー繊維をコンベア上に集積させて(ノズルピースとコンベアとの距離:49cm)メルトブロー繊維ウエブを製造した。

【0078】

次いで、このメルトブロー繊維ウエブを金属ロールと樹脂ロールとからなる、一対のロール間(温度:80℃、線圧力:0.5kN/cm)を通過させて、目付80g/m2、厚さ0.15mm、平均繊維径1.7μm、平均流量孔径1.9μmの加圧メルトブロー不織布Aを製造した。

【0079】

(7)凹凸加圧メルトブロー不織布Aの作製;

前述の(6)加圧メルトブロー不織布Aをマジョリカプリーツ加工機により凹凸を形成し、凹凸加圧メルトブロー不織布Aを製造した。この凹凸加圧メルトブロー不織布Aは多数の凸部を備えており、各凸部の両端部大部分が湾曲した状態で延びていた。なお、凸部は凹凸加圧メルトブロー不織布Aの上端部から下端部まで独立しておらず、上端部から下端部へ延びるにしたがって、2つ以上の凸部が合流することと、合流した凸部が2つ以上に分岐することを約1cmごとに繰り返しながら、全体として凹凸加圧メルトブロー不織布Aの上端部から下端部方向へ延びていた。また、2つ以上の凸部が合流することと、合流した凸部が2つ以上に分岐することを繰り返す境界には、凹凸が延びる方向に対して直交する方向に一直線状に連続して延びる、凹部よりも深さの浅い交差凹部を備えていた。なお、2つ以上の凸部が合流することと、合流した凸部が2つ以上に分岐することを規則的に繰り返していたため、2つ以上の凸部が合流した領域は凸部の数が少なく、合流した凸部が2つ以上に分岐した領域は凸部の数が多いため、2つ以上凸部が合流した領域は合流した凸部が2つ以上に分岐した領域よりも凸部の高さが高く、0.7mmであった。更に、凹凸加圧メルトブロー不織布Aは全体がフィルム化していなかった。

【0080】

(8)加圧メルトブロー不織布Bの作製;

オリフィス径0.3mm、ピッチ0.8mmでオリフィスが配置されたノズルピースを温度330℃に加熱し、1つのオリフィスあたり0.33g/min.の割合でポリプロピレン樹脂を吐出し、この吐出したポリプロピレン樹脂に対して、温度330℃、かつ質量比で樹脂吐出量の230倍量の空気を作用させて形成したメルトブロー繊維をコンベア上に集積させて(ノズルピースとコンベアとの距離:49cm)メルトブロー繊維ウエブを製造した。

【0081】

次いで、このメルトブロー繊維ウエブを金属ロールと樹脂ロールとからなる、一対のロール間(温度:80℃、線圧力:0.3kN/cm)を通過させて、目付80g/m2、厚さ0.20mm、平均繊維径2.0μm、平均流量孔径3.1μmの加圧メルトブロー不織布Bを製造した。

【0082】

(9)メルトブロー不織布Aの作製;

オリフィス径0.3mm、ピッチ0.8mmでオリフィスが配置されたノズルピースを温度330℃に加熱し、1つのオリフィスあたり0.33g/min.の割合でポリプロピレン樹脂を吐出し、この吐出したポリプロピレン樹脂に対して、温度330℃、かつ質量比で樹脂吐出量の200倍量の空気を作用させて形成したメルトブロー繊維をコンベア上に集積させて(ノズルピースとコンベアとの距離:49cm)、目付80g/m2、厚さ0.9mm、平均繊維径2.1μm、平均流量孔径5.0μmのメルトブロー不織布Aを製造した。

【0083】

(10)メルトブロー不織布Bの作製;

オリフィス径0.3mm、ピッチ0.8mmでオリフィスが配置されたノズルピースを温度315℃に加熱し、1つのオリフィスあたり0.33g/min.の割合でポリプロピレン樹脂を吐出し、この吐出したポリプロピレン樹脂に対して、温度315℃、かつ質量比で樹脂吐出量の150倍量の空気を作用させて形成したメルトブロー繊維をコンベア上に集積させて(ノズルピースとコンベアとの距離:49cm)、目付80g/m2、厚さ1.0mm、平均繊維径3.9μm、平均流量孔径10.2μmのメルトブロー不織布Bを製造した。

【0084】

(11)メルトブロー不織布Cの作製;

オリフィス径0.3mm、ピッチ0.8mmでオリフィスが配置されたノズルピースを温度320℃に加熱し、1つのオリフィスあたり0.33g/min.の割合でポリプロピレン樹脂を吐出し、この吐出したポリプロピレン樹脂に対して、温度320℃、かつ質量比で樹脂吐出量の200倍量の空気を作用させて形成したメルトブロー繊維をコンベア上に集積させて(ノズルピースとコンベアとの距離:49cm)、目付80g/m2、厚さ1.0mm、平均繊維径3.2μm、平均流量孔径7.9μmのメルトブロー不織布Cを製造した。

【0085】

(12)メルトブロー不織布Dの作製;

オリフィス径0.3mm、ピッチ0.8mmでオリフィスが配置されたノズルピースを温度300℃に加熱し、1つのオリフィスあたり0.33g/min.の割合でポリプロピレン樹脂を吐出し、この吐出したポリプロピレン樹脂に対して、温度300℃、かつ質量比で樹脂吐出量の120倍量の空気を作用させて形成したメルトブロー繊維をコンベア上に集積させて(ノズルピースとコンベアとの距離:49cm)、目付80g/m2、厚さ1.0mm、平均繊維径7.6μm、平均流量孔径20.2μmのメルトブロー不織布Dを製造した。

【0086】

(13)ネットの準備;

ポリプロピレン製ネット(目付:34g/m2、厚さ:0.25mm、目合:1mm×2mm)を準備した。

【0087】

(14)メルトブロー−スパンボンド複合不織布(M−S複合不織布)の作製;

常法のスパンボンド法により製造した、目付15g/m2、厚さ0.2mm、平均繊維径37μm、平均流量孔径50μmのポリプロピレン製スパンボンド不織布を用意した。

【0088】

他方、オリフィス径0.3mm、ピッチ0.8mmでオリフィスの配置されたノズルピースを温度330℃に加熱し、1つのオリフィスあたり0.33g/min.の割合でポリプロピレン製メルトブロー繊維(融点:160℃)を吐出し、この吐出したメルトブロー繊維に対して、温度330℃、かつ質量比で繊維吐出量の220倍量の空気を作用させて、コンベア上に集積させ(ノズルピースとコンベアとの距離:49cm)、メルトブロー繊維ウエブを製造した。

【0089】

次いで、このメルトブロー繊維ウエブを温度130℃雰囲気のドライヤーにより加熱処理を実施した後、線圧力0.3kN/cmの条件下で加圧して、目付30g/m2、厚さ0.17mm、平均繊維径2.1μm、平均流量孔径14.5μmのメルトブロー不織布を製造した。

【0090】

次いで、前記ポリプロピレン製スパンボンド不織布と前記メルトブロー不織布とを超音波シールにより一体化し、目付45g/m2、厚さ0.36mm、平均流量孔径14.0μmのM−S複合不織布を製造した。

【0091】

(15)凹凸M−S複合不織布の作製;

前述の(14)M−S複合不織布をマジョリカプリーツ加工機により凹凸を形成し、凹凸M−S複合不織布を製造した。この凹凸M−S複合不織布は多数の凸部を備えており、各凸部の両端部大部分が湾曲した状態で延びていた。なお、凸部は凹凸M−S複合不織布の上端部から下端部まで独立しておらず、上端部から下端部へ延びるにしたがって、2つ以上の凸部が合流することと、合流した凸部が2つ以上に分岐することを約1cmごとに繰り返しながら、全体として凹凸M−S複合不織布の上端部から下端部方向へ延びていた。また、2つ以上の凸部が合流することと、合流した凸部が2つ以上に分岐することを繰り返す境界には、凹凸が延びる方向に対して直交する方向に一直線状に連続して延びる、凹部よりも深さの浅い交差凹部を備えていた。なお、2つ以上の凸部が合流することと、合流した凸部が2つ以上に分岐することを規則的に繰り返していたため、2つ以上の凸部が合流した領域は凸部の数が少なく、合流した凸部が2つ以上に分岐した領域は凸部の数が多いため、2つ以上凸部が合流した領域は合流した凸部が2つ以上に分岐した領域よりも凸部の高さが高く、1.2mmであった。更に、凹凸M−S複合不織布は全体がフィルム化していなかった。

【0092】

(16)加圧湿式不織布の作製;

ポリ−L−乳酸からなる海成分中に、ポリプロピレンからなる島成分が25個存在する、複合紡糸法により得た海島型繊維(繊度:1.65dtex、繊維長:3mm)を用意した。次いで、この海島型繊維を、温度80℃、10mass%の水酸化ナトリウム水溶液中に30分間浸漬し、海島型繊維の海成分であるポリ−L−乳酸を抽出除去して、ポリプロピレン極細繊維(平均繊維径:1.8μm、融点:172℃、切断繊維長:3mm)を得た。

【0093】

他方、接着性繊維として、芯成分がポリプロピレン(融点:158℃)からなり、鞘成分(接着成分)が高密度ポリエチレン(融点:131℃)からなる芯鞘型複合接着性繊維(繊維径:11.8μm、切断繊維長:10mm)を用意した。

【0094】

次いで、前記ポリプロピレン極細繊維と芯鞘型複合接着性繊維とを質量比50:50の割合で、水からなる分散浴に分散させ、抄紙機により抄造した後、温度140℃で乾燥すると同時に芯鞘型複合接着性繊維の接着成分のみを接着させ、目付38g/m2、厚さ0.34mm、平均流量孔径12.1μmの湿式不織布を製造した。

【0095】

次いで、この湿式不織布を金属ロールと樹脂ロールとからなる一対のロール間(温度:80℃、線圧力:1.5kN/cm)を通過させて、目付38g/m2、厚さ0.12mm、平均流量孔径4.5μmの加圧湿式不織布を製造した。

【0096】

(17)凹凸加圧湿式不織布の作製;

前述の(16)加圧湿式不織布をマジョリカプリーツ加工機により凹凸を形成し、凹凸加圧湿式不織布を製造した。この凹凸加圧湿式不織布は多数の凸部を備えており、各凸部の両端部大部分が湾曲した状態で延びていた。なお、凸部は凹凸加圧湿式不織布の上端部から下端部まで独立しておらず、上端部から下端部へ延びるにしたがって、2つ以上の凸部が合流することと、合流した凸部が2つ以上に分岐することを約1cmごとに繰り返しながら、全体として凹凸加圧湿式不織布の上端部から下端部方向へ延びていた。また、2つ以上の凸部が合流することと、合流した凸部が2つ以上に分岐することを繰り返す境界には、凹凸が延びる方向に対して直交する方向に一直線状に連続して延びる、凹部よりも深さの浅い交差凹部を備えていた。なお、2つ以上の凸部が合流することと、合流した凸部が2つ以上に分岐することを規則的に繰り返していたため、2つ以上の凸部が合流した領域は凸部の数が少なく、合流した凸部が2つ以上に分岐した領域は凸部の数が多いため、2つ以上凸部が合流した領域は合流した凸部が2つ以上に分岐した領域よりも凸部の高さが高く、0.7mmであった。更に、凹凸加圧湿式不織布は全体がフィルム化していなかった。

【0097】

(実施例1)

前述の(3)凹凸混在不織布(220cm長)の左端から40cmの所と、前述の(6)加圧メルトブロー不織布A(40cm)の左端とが一致するように、(6)加圧メルトブロー不織布Aを積層し、次いで、前記(6)加圧メルトブロー不織布Aの右端と(8)加圧メルトブロー不織布Bの左端とが一致するように、前記(3)凹凸混在不織布上に(8)加圧メルトブロー不織布Bを積層し、次いで、前記(8)加圧メルトブロー不織布Bの右端と(9)メルトブロー不織布Aの左端とが一致するように、前記(3)凹凸混在不織布上に(9)メルトブロー不織布Aを積層し、そして、前記(9)メルトブロー不織布Aの右端と(10)メルトブロー不織布Bの左端とが一致するように、前記(3)凹凸混在不織布上に前記(10)メルトブロー不織布Bを積層して、濾過材積層体を製造した。以下、濾過材積層体を長さが220cm長のベースとなる不織布、ベースとなる不織布の左端側から順に積層する不織布の順に表記する。上記の濾過材積層体の場合、(3)凹凸混在不織布−(6)加圧メルトブロー不織布A−(8)加圧メルトブロー不織布B−(9)メルトブロー不織布A−(10)メルトブロー不織布B、と表記する。

【0098】

次いで、ポリプロピレン製多孔筒の周囲に、前記濾過材積層体の(6)加圧メルトブロー不織布A等を積層した面が内側となるように、前記濾過材積層体の左端から平巻き状に巻回した後、ポリプロピレン製円筒状多孔質外筒(外径:70mm)を、巻き付けた濾過材積層体の更に外側に装着した。その後、多孔筒の長さ方向両端面にポリプロピレン製上部キャップ及び下部キャップを接着して、内径30mm、外径70mm、長さが250mmの円筒状フィルタを製造した。

【0099】

(実施例2)

濾過材積層体として、(1)混在不織布−(7)凹凸加圧メルトブロー不織布A−(8)加圧メルトブロー不織布B−(9)メルトブロー不織布A−(10)メルトブロー不織布Bを使用したこと、(1)混在不織布の長さを320cm長としたこと、及び(1)混在不織布の左端から80cmの所と(7)凹凸加圧メルトブロー不織布Aの左端とが一致するように積層したこと以外は実施例1と全く同様にして、内径30mm、外径70mm、長さが250mmの円筒状フィルタを製造した。

【0100】

(比較例1)

濾過材積層体として、(13)ネット−(6)加圧メルトブロー不織布A−(8)加圧メルトブロー不織布B−(9)メルトブロー不織布A−(10)メルトブロー不織布Bを使用したこと以外は、実施例2と全く同様にして、内径30mm、外径70mm、長さが250mmの円筒状フィルタを製造した。

【0101】

(比較例2)

濾過材積層体として、(12)メルトブロー不織布D−(6)加圧メルトブロー不織布A−(8)加圧メルトブロー不織布B−(9)メルトブロー不織布A−(10)メルトブロー不織布Bを使用したこと以外は、実施例1と全く同様にして、内径30mm、外径70mm、長さが250mmの円筒状フィルタを製造した。

【0102】

(比較例3)

濾過材積層体として、(1)混在不織布−(6)加圧メルトブロー不織布A−(8)加圧メルトブロー不織布B−(9)メルトブロー不織布A−(10)メルトブロー不織布Bを使用したこと以外は、実施例2と全く同様にして、内径30mm、外径70mm、長さが250mmの円筒状フィルタを製造した。

【0103】

(比較例4)

濾過材積層体として、(4)凹凸混在不織布B−(6)加圧メルトブロー不織布A−(8)加圧メルトブロー不織布B−(9)メルトブロー不織布A−(10)メルトブロー不織布Bを使用したこと以外は、実施例2と全く同様にして、内径30mm、外径70mm、長さが250mmの円筒状フィルタを製造した。

【0104】

(実施例3)

濾過材積層体として、(15)凹凸M−S複合不織布−(2)加圧混在不織布−(8)加圧メルトブロー不織布B−(9)メルトブロー不織布A−(10)メルトブロー不織布Bを使用したこと以外は、実施例1と全く同様にして、内径30mm、外径70mm、長さが250mmの円筒状フィルタを製造した。

【0105】

(実施例4)

濾過材積層体として、(14)M−S複合不織布−(5)凹凸加圧混在不織布−(8)加圧メルトブロー不織布B−(9)メルトブロー不織布A−(10)メルトブロー不織布Bを使用したこと以外は、実施例2と全く同様にして、内径30mm、外径70mm、長さが250mmの円筒状フィルタを製造した。

【0106】

(比較例5)

濾過材積層体として、(14)M−S複合不織布−(2)加圧混在不織布−(8)加圧メルトブロー不織布B−(9)メルトブロー不織布A−(10)メルトブロー不織布Bを使用したこと以外は、実施例1と全く同様にして、内径30mm、外径70mm、長さが250mmの円筒状フィルタを製造した。

【0107】

(実施例5)

濾過材積層体として、(15)凹凸M−S複合不織布−(16)加圧湿式不織布−(9)メルトブロー不織布A−(11)メルトブロー不織布C−(10)メルトブロー不織布Bを使用したこと以外は、実施例1と全く同様にして、内径30mm、外径70mm、長さが250mmの円筒状フィルタを製造した。

【0108】

(実施例6)

濾過材積層体として、(14)M−S複合不織布−(17)凹凸加圧湿式不織布−(9)メルトブロー不織布A−(11)メルトブロー不織布C−(10)メルトブロー不織布Bを使用したこと以外は、実施例2と全く同様にして、内径30mm、外径70mm、長さが250mmの円筒状フィルタを製造した。

【0109】

(比較例6)

濾過材積層体として、(14)M−S複合不織布−(16)加圧湿式不織布−(9)メルトブロー不織布A−(11)メルトブロー不織布C−(10)メルトブロー不織布Bを使用したこと以外は、実施例2と全く同様にして、内径30mm、外径70mm、長さが250mmの円筒状フィルタを製造した。

【0110】

(各種性能評価)

(イ)通水抵抗

各円筒状フィルタを用いて、流量25L/minで通水したときの圧力損失を測定して通水抵抗とした。

【0111】

(ロ)濾過精度

JIS試験用粉体(11種;関東ローム)を水に分散させた濃度10ppmの試験液を準備し、攪拌しながら各々の円筒状フィルタに流量10L/min.(実施例1〜4、比較例1〜5)、又は25L/min.(実施例5〜6、比較例6)で外側から内側へ通水し、通水1分後の濾液を採取した。この濾液と濾過前の試験液に含まれる粉体について、粒度分布測定器(COULTER社製 Coulter Multisizer ll)を用いて、粒径別に粒子数を測定した。

【0112】

各粒径ごとの濾過効率を下記の式から算出し、濾過効率100%となる粒径を、その円筒状フィルタの濾過精度とした。

濾過効率(%)={(Bn−An)/Bn}×100

ここで、Bnは濾過前試験液中の粒子数を意味し、Anは濾液の粒子数をそれぞれ意味する。

【0113】

(ハ)濾過寿命

JIS試験用粉体(8種;関東ローム)を水に分散させた濃度10ppm(実施例1〜4、比較例1〜5)、又は100ppm(実施例5〜6、比較例6)の試験液を準備し、攪拌しながら各々の円筒状フィルタに流量10L/min(実施例1〜4、比較例1〜5)、又は25L/m(実施例5〜6、比較例6)で通水させ、圧力損失を測定した。初期の圧力損失との差圧が100kPa(実施例1〜4、比較例1〜5)、又は200kPa(実施例5〜6、比較例6)になるまでに処理された総通水量を濾過寿命とした。

【0114】

これらの結果は表1及び表2に示す通りであった。

【0115】

【表1】

【0116】

【表2】

【0117】

これら表1及び表2から、本発明の濾過材を使用した円筒状フィルタは、通水抵抗が低く、濾過寿命の長い優れたものであった。

【図面の簡単な説明】

【0118】

【図1】本発明の濾過材の一部を示す概念斜視図

【図2】混在不織布の製造工程図

【図3】開繊機の断面図

【符号の説明】

【0119】

1 メルトブロー装置

2 メルトブロー繊維

3 開繊機

4 延伸繊維

5 捕集体

6 混在不織布

7 加熱加圧処理装置

8 融着混在不織布

31 開繊シリンダ

32 ハウジング

33 エアノズル

CV1〜CVn 凸部

EnL 凸部CVnの向かって左側の端部

EnR 凸部CVnの向かって右側の端部

CC1〜CCn−1 凹部

CCC1〜CCCm 交差凹部

R1 濾過材の上端部から交差凹部CCC1までの領域

Rn 交差凹部CCC(n−1)から交差凹部CCCnまでの領域

L 凸部の延びる方向

【技術分野】

【0001】

本発明は、流体中の固形物を濾過することのできる濾過材、特には液体中の固形物を濾過することのできる濾過材、及びそれを用いた筒状フィルタに関する。

【背景技術】

【0002】

従来から流体中の固形物を濾過できる濾過材として、多孔質膜、不織布、織布、ネットなどの多孔質シートが知られており、筒状フィルタとして、これら濾過材を単独又は2種類以上を円筒状多孔筒の周りに巻回したものが知られている。例えば、本願出願人はメルトブロープロセス又はジェット紡糸プロセスで作られた繊維からなり、円筒状多孔筒の外側になる程、平均繊維径、平均孔径が大きくなるように構成した不織布(濾過材)を複数層巻回したカートリッジフィルタを提案している(特許文献1、特許文献2)。

【0003】

【特許文献1】特開平1−297113号

【特許文献2】特開平4−27403号

【発明の開示】

【発明が解決しようとする課題】

【0004】

このような濾過材として、常法のメルトブロープロセス又はジェット紡糸プロセスで作られた、凹凸のない不織布を使用していたため、筒状フィルタの濾過寿命に限界があった。

【0005】

本発明は、上記の問題点を解決するためになされたものであり、従来よりも濾過寿命の長いフィルタを製造することのできる濾過材、及びそれを用いた濾過寿命の長い筒状フィルタを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の請求項1にかかる発明は、「多孔質シートに多数の凹凸を形成した濾過材であり、非直線状に延びる凸部端部を備えている濾過材。」である。

【0007】

本発明の請求項2にかかる発明は、「多数の凹凸が延びる方向に対して交差する方向に延びる交差凹部を更に備えていることを特徴とする、請求項1記載の濾過材。」である。

【0008】

本発明の請求項3にかかる発明は、「濾過材全体がフィルム化していないことを特徴とする、請求項1又は請求項2に記載の濾過材。」である。

【0009】

本発明の請求項4にかかる発明は、「多数の凹凸がマジョリカプリーツ加工により形成されたものであることを特徴とする、請求項1〜請求項3のいずれかに記載の濾過材。」である。

【0010】

本発明の請求項5にかかる発明は、「多孔質シートが、メルトブロー不織布、湿式不織布、スパンボンド不織布、メルトブロー繊維と延伸繊維とが混在する混在不織布の中から選ばれる不織布からなることを特徴とする、請求項1〜請求項4のいずれかに記載の濾過材。」である。

【0011】

本発明の請求項6にかかる発明は、「請求項1〜5のいずれかに記載の濾過材が多孔筒の周囲に巻回されていることを特徴とする筒状フィルタ。」である。

【0012】

本発明の請求項7にかかる発明は、「請求項1〜5のいずれかに記載の多孔質シートと平均流量孔径の異なる多孔質シートからなる異孔径濾過材も巻回されていることを特徴とする、請求項6記載の筒状フィルタ。」である。

【0013】

本発明の請求項8にかかる発明は、「濾過材が襞折り加工された領域を更に有することを特徴とする、請求項6又は請求項7に記載の筒状フィルタ。」である。

【発明の効果】

【0014】

本発明の請求項1にかかる発明は、多数の凹凸を有することによって表面積が広い濾過材であり、凸部端部が非直線状に延びており、この濾過材を巻回したとしても濾過材同士が密着せず、また、流体の濾過中における圧力によっても濾過材同士が密着しないため、デッドスペースが生じず、濾過材の広い表面積を有効に利用できる、濾過流量が大きく、しかも濾過寿命の長いフィルタを製造できるものである。また、凸部端部が非直線状に延びていることによって、保形性に優れており、流体の濾過中においてもその形態を保って微小空間を維持できるため、目詰まりが生じにくいことからも濾過寿命の長いフィルタを製造できるものである。

【0015】

本発明の請求項2にかかる発明は、交差凹部を更に備えているため、更に表面積が広い。

【0016】

本発明の請求項3にかかる発明は、濾過材全体がフィルム化しておらず、濾過材全体が濾過に関与できるため、濾過流量が大きく、しかも濾過寿命の長いフィルタを製造できるものである。

【0017】

本発明の請求項4にかかる発明は、多数の凹凸がマジョリカプリーツ加工により形成されたものであるため、非直線状に延びる非常に多くの凹凸が形成されており、表面積が広いため、濾過寿命が長いフィルタを製造できるものである。

【0018】

本発明の請求項5にかかる発明は、多孔質シート自体の表面積が広いため、広い濾過面積を有効に利用でき、濾過寿命の長いフィルタを製造できるものである。

【0019】

本発明の請求項6にかかる発明は、多孔筒の周囲に濾過材が巻回されていても、濾過材同士が密着していないため、濾過材の広い表面積を有効に利用できる、濾過寿命の長いフィルタである。

【0020】

本発明の請求項7にかかる発明は、異孔径濾過材も巻回されていることによって、粒径の大きい固形物から段階的に濾過できるため、濾過寿命の長いフィルタである。

【0021】

本発明の請求項8にかかる発明は、濾過材を襞折り加工した領域を有するため、濾過寿命の長いフィルタである。

【発明を実施するための最良の形態】

【0022】

本発明の濾過材について図1をもとに説明する。図1は本発明の濾過材の一部を示す概念斜視図である。図1に示すように本発明の濾過材は、凸部と凹部を多数有しているため、表面積が非常に広い。また、この凸部端部は非直線状に延びているため、濾過材を巻回したとしても濾過材同士が密着せず、また、流体の濾過中における圧力によっても濾過材同士が密着しないため、デッドスペースが生じず、濾過材の広い表面積を有効に利用できる、濾過流量が大きく、しかも濾過寿命の長いフィルタを製造できるものである。

【0023】

図1の濾過材についてより具体的に説明すると、凸部CV1〜凸部CVnの多数の凸部を備えており、各凸部の両端部は非直線状に延びている。例えば、凸部CV1の向かって左側の端部E1Lと右側の端部E1Rの両方とも屈曲しており、直線状には延びていない。同様に、凸部CV2の向かって左側の端部E2Lと右側の端部E2Rの両方とも屈曲しており、直線状には延びていない。本発明の濾過材はこのような凸部を多数備えている。なお、凸部CV1の右側端部E1Rと凸部CV2の左側端部E2Lとの間に凹部CC1が形成されている。同様に凸部CV2の右側端部E2Rと凸部CV3の左側端部E3Lとの間に凹部CC2が形成されている。このように凸部CV1〜CVnの間には凹部CC1〜CCn−1が形成されている。この図1から明らかなように、本発明における「非直線状」とは、一直線以外であることを意味し、例えば、曲線、波線、2つ以上の直線がつながった屈曲線、曲線と直線と規則的に又は不規則的につながった線などを挙げることができる。なお、凸部端部が直線状のものが混在していても構わない。

【0024】

なお、図1からもわかるように、凸部CV1〜凸部CVnは濾過材の上端部から下端部まで独立していない場合も多く、濾過材の上端部から下端部へ延びるにしたがって2つの凸部が合流して1つになっていても良い。逆の見方をすれば、濾過材の上端部から下端部へ延びるにしたがって凹部が消滅している。また、濾過材の上端部から下端部へ延びるにしたがって1つの凸部が分岐して2つ以上になっていても良い。逆の見方をすれば、濾過材の上端部から下端部へ延びる途中で凹部が発生している。このような凸部は混在していても良い。しかしながら、凹凸は全体として一定方向に延びているのが好ましい。例えば、図1においては矢印Lで示す方向へ延びている。このように一定方向に延びていると、この一定方向と多孔筒の軸方向とが一致するように濾過材を多孔筒に巻回しても、凹凸構造が破壊されにくく、所望の濾過性能を発揮できるためである。

【0025】

また、図1の濾過材は上述のような凹凸が延びる方向に対して直交する方向に延びる交差凹部CCC1〜CCCmを備えている。そのため、濾過面積が広く、濾過流量が大きく、しかも濾過寿命の長いフィルタを製造できる。なお、凹凸が一定方向に延びている場合、濾過材の巻回性を低下させないように、交差凹部は凹部CC1〜CCn−1よりも深さが浅いのが好ましい。なお、図1における交差凹部CCC1〜CCCmは凹凸が延びる方向に対して直交する方向であるが、直交している必要はない。また、一直線状である必要はなく、非直線状であっても良い。更に、連続している必要はなく、不連続であっても、これらが混在していても良い。

【0026】

更に、図1の濾過材は、濾過材の上端部から交差凹部CCC1までの領域R1は、交差凹部CCC1から交差凹部CCC2までの領域R2よりも凸部の数が少ない。別の見方をすると、領域R1を占める濾過面積と領域R2を占める濾過面積とは同じであるため、領域R1における凸部は領域R2における凸部よりも高さが高い。同様に、交差凹部CCC2から交差凹部CCC3までの領域R3は領域R2よりも凸部の数が少なく、凸部の高さが高い。このように、凸部の高さの高い領域と低い領域とを交互に繰り返しているため、濾過対象流体の拡散効果が得られ、濾過面積を有効に利用でき、濾過流量が大きく、濾過寿命が長いフィルタを製造することができる。

【0027】

このような濾過材は全体がフィルム化していないのが好ましい。濾過材全体が濾過に関与でき、有効に機能できる濾過面積が広いため、濾過流量が大きく、流体通過時の圧力損失が増大しにくいうえに、濾過寿命が長いフィルタを製造できるためである。なお、「フィルム化」とは繊維形態を喪失し、繊維間の空間を閉塞した状態をいう。

【0028】

本発明の濾過材の厚さ、つまり凸部から凹部までの長さは0.5〜5mmであるのが好ましい。0.5mm未満では表面積の増大があまり期待できず、5mmを超えると、外力によって濾過材が変形しやすいためで、0.6〜4mmであるのがより好ましい。本発明の濾過材の厚さは凸部から凹部までの長さをマイクロメーターで実測した値をいう。なお、前述のように、領域によって厚さが違う場合には、最も厚さの厚い領域の厚さをいう。

【0029】

本発明の濾過材における多数の凹凸は、マジョリカプリーツ加工により形成されたものであるのが好ましい。マジョリカプリーツ加工によれば、非直線状に延びる非常に多くの凹凸が形成でき、表面積が広いことによって濾過寿命の長いフィルタを製造できるためである。このマジョリカプリーツ加工は衣料分野で従来から行なわれている周知の技術である。

【0030】

本発明の濾過材のもととなる多孔質シートは、表面積の広い不織布からなるのが好ましく、特にメルトブロー不織布、湿式不織布、スパンボンド不織布、メルトブロー繊維と延伸繊維とが混在する混在不織布の中から選ばれる不織布からなるのが好ましい。これらの中でも表面積の広いメルトブロー不織布であるのが好ましい。メルトブロー不織布は強い延伸作用を受けていないため、加熱処理及び加圧処理を実施することによって、孔径を調整しやすいという効果もある。

【0031】

この好適である「メルトブロー不織布」は、メルトブロー法により得られる不織布をいい、例えば、オリフィス径0.1〜0.5mmで、ピッチ0.3〜1.2mmで配置されたノズルピースを温度220〜370℃に加熱し、1つのオリフィスあたり0.02〜1.5g/min.の割合でメルトブロー繊維を吐出し、この吐出したメルトブロー繊維に対して、温度220〜400℃、かつ質量比で繊維吐出量の5〜2,000倍量の気体を作用させて製造することができる。

【0032】

なお、メルトブロー繊維は熱可塑性樹脂から構成することができ、例えば、ポリエステル系樹脂、ポリアミド系樹脂、ポリオレフィン系樹脂(例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂など)、ポリ塩化ビニリデン系樹脂、ポリ塩化ビニル系樹脂、ポリスチレン系樹脂、ポリアクリロニトリル系樹脂、ポリビニルアルコール系樹脂など1種類以上から構成することができる。これら樹脂の中でも、ポリオレフィン系樹脂(特に、ポリプロピレン)は耐薬品性に優れ、汎用性にも優れているため好適である。

【0033】

なお、メルトブロー繊維を構成する樹脂成分は1種類である必要はなく、2種類以上含んでいても良い。メルトブロー繊維が2種類の樹脂成分からなる場合、その断面形状は、例えば芯鞘型、偏芯型、サイドバイサイド型、海島型、オレンジ型、或いは多重バイメタル型であることができる。

【0034】

このメルトブロー不織布はオリフィスから吐出されたメルトブロー繊維を捕集体で捕集して集積したものをそのまま使用しても良いし、孔径を調節するために、集積後に加熱処理及び/又は加圧処理を実施したものを使用しても良い。

【0035】

また、湿式不織布は孔径分布が狭いため、濾過材の濾過精度を向上させることができる。この「湿式不織布」とは、湿式法により繊維ウエブを形成した後に、繊維ウエブを水流などの流体流によって絡合させたり、繊維ウエブ中に熱可塑性繊維を含ませておいて熱可塑性繊維によって接着させたり、エマルジョンバインダーやラテックスバインダーによって接着させたり、これらを併用することにより繊維同士を結合して得られる不織布をいう。これらの中でも、熱可塑性繊維を含ませておいて熱可塑性繊維によって接着させた湿式不織布は適度な剛性を有し、加工性を向上させることができるため好適である。

【0036】

この熱可塑性繊維としては、例えば、ポリエステル系樹脂、ポリアミド系樹脂、ポリオレフィン系樹脂(例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂など)、ポリ塩化ビニリデン系樹脂、ポリ塩化ビニル系樹脂、ポリスチレン系樹脂、ポリアクリロニトリル系樹脂、ポリビニルアルコール系樹脂などの樹脂を1種類以上含んでいる繊維を使用することができる。これら熱可塑性繊維の中でも、ポリオレフィン系繊維(特に、ポリプロピレン繊維)は耐薬品性に優れ、汎用性にも優れているため好適に使用できる。なお、熱可塑性繊維は1種類である必要はなく、2種類以上含んでいることもできる。この熱可塑性繊維の含有量は多ければ多いほど好ましく、具体的には50mass%以上であるのが好ましく、80mass%以上であるのがより好ましく、100mass%熱可塑性繊維から構成されているのが最も好ましい。

【0037】

これら熱可塑性繊維以外の繊維として、非熱可塑性繊維(例えば、レーヨン繊維などの再生繊維、アセテート繊維などの半合成繊維、綿や麻などの植物繊維、羊毛などの動物繊維など)を含んでいても良い。

【0038】

スパンボンド不織布は適度な強度を有し、凹凸形状の維持性に優れているため、濾過材同士の密着を防止し、デッドスペースが生じず、有効に機能できる濾過面積が広いため、濾過流量が大きく、しかも濾過寿命が長いフィルタを製造することができる。この「スパンボンド不織布」は、常法のスパンボンド法により得られる不織布をいい、市販されているため容易に入手することができる。

【0039】

このスパンボンド不織布を構成するスパンボンド繊維は、前述のような湿式不織布を構成する熱可塑性繊維と同様の樹脂成分1種類以上から構成することができる。なお、スパンボンド繊維が2種類の樹脂からなる場合には、断面形状が芯鞘型、偏芯型、サイドバイサイド型、海島型、オレンジ型、或いは多重バイメタル型であることができる。

【0040】

このスパンボンド不織布は常法のスパンボンド法により得られるスパンボンド不織布をそのまま使用しても良いし、孔径を調節するために、加熱処理及び/又は加圧処理を実施したものを使用しても良い。

【0041】

メルトブロー繊維と延伸繊維とが混在する不織布(以下、「混在不織布」ということがある)は緻密な構造を有するにもかかわらず、濾過流量が大きく、濾過精度に優れ、しかも濾過寿命も長いフィルタを製造できる、という特長を有している。また、強度的に優れ、加工性に優れるという特長もある。

【0042】

この混在不織布は、メルトブロー法によって製造された平均繊維径(100点以上の箇所における繊維径の平均値)が0.1〜20μmのメルトブロー繊維5〜95mass%と、平均繊維径が10〜100μmの延伸繊維95〜5mass%とが混在しているのが好ましい。

【0043】

このメルトブロー法によりメルトブロー繊維を製造する条件は特に限定するものではないが、前述のメルトブロー不織布を製造する際の条件と同様の条件で製造することができる。

【0044】

このメルトブロー繊維は前述のような湿式不織布を構成する熱可塑性繊維と同様の樹脂1種類以上から構成することができる。なお、メルトブロー繊維が2種類以上の樹脂からなる場合、断面形状は、例えば、芯鞘型、偏芯型、サイドバイサイド型、海島型、オレンジ型、多重バイメタル型であることができる。

【0045】

他方、「延伸繊維」はメルトブロー繊維やスパンボンド繊維のように、ノズルから押し出した繊維に対して空気を作用させるなどして延伸した繊維ではなく、ノズルから押し出した繊維を延伸機などの機械的作用によって延伸した繊維をいう。

【0046】

延伸繊維は前述のような湿式不織布を構成する熱可塑性繊維と同様の樹脂1種類以上から構成することができる。なお、延伸繊維が2種類以上の樹脂からなる場合、断面形状は、例えば、芯鞘型、偏芯型、サイドバイサイド型、海島型、オレンジ型、多重バイメタル型であることができる。このように延伸繊維が2種類以上の熱可塑性樹脂からなる場合、樹脂の融点差があるようにすれば繊維同士を熱融着させることができ、低融点成分の融点以上の熱処理によって低融点成分を溶融させ、高融点の樹脂成分によって繊維形状を維持したまま冷却固化して熱融着させることができ、延伸繊維により適度な空間を保持できるため、流体の通過性に優れている。この場合、低融点成分と高融点成分との融点差は、10℃以上あるのが好ましく、20℃以上あるのがより好ましい。また、延伸繊維の低融点成分はメルトブロー繊維の融点(メルトブロー繊維が2種類以上の樹脂からなる場合には、最も低い融点を有する樹脂の融点)よりも10℃以上低いのが好ましく、20℃以上低いのがより好ましい。

【0047】

この延伸繊維は長繊維であっても短繊維であっても良いが、メルトブロー繊維と均一に混合した状態で存在できるように、短繊維であるのが好ましい。短繊維である場合、繊維長は5〜160mmであるのが好ましく、メルトブロー繊維と絡みやすいように25〜110mmであるのがより好ましい。

【0048】

この延伸繊維は1種類からなる必要はなく、繊維径、組成、或いは繊維長などの点で相違する2種類以上の延伸繊維を使用しても良い。

【0049】

このような混在不織布は、例えば、次のようにして製造することができる。

【0050】

まず、混在不織布の製造工程図を図2に示すように、メルトブロー不織布を製造する場合と同様の条件で、メルトブロー装置1から吐出されるメルトブロー繊維2の流れに対して、開繊機3により開繊された延伸繊維4を供給して両者を混合した後、この混合した繊維群をコンベアなどの捕集体5で捕集して混在不織布6を形成できる。

【0051】

この延伸繊維4を供給する開繊機3としては、カード機やガーネット機などを例示でき、また断面図である図3に示すような複数の開繊シリンダ31をハウジング32内に収納した開繊機3は、メルトブロー繊維2の流れに対して勢い良く延伸繊維4を衝突させて、混在不織布6の厚さ方向においてもメルトブロー繊維2と延伸繊維4とが均一に混在しているようにすることができるため好適である。

【0052】

また、開繊機3によって延伸繊維4を供給する際には、延伸繊維4をメルトブロー繊維2と均一に混合できるように、メルトブロー繊維2の流れに対して、直角方向から延伸繊維4を供給するのが好ましい。例えば、メルトブロー装置1から吐出されるメルトブロー繊維2の流れが水平方向に形成される場合には、このメルトブロー繊維2の流れに対して直角方向上方から延伸繊維4を自然落下させて供給しても良いが、一般的にメルトブロー装置1から吐出されるメルトブロー繊維2の流れは重力の作用する方向と同じ方向であるのが好ましいため、開繊機3から供給される延伸繊維4は、重力の作用する方向に対して直角な方向から供給するのが好ましい。図3の開繊機3においては、このような角度(直角)で延伸繊維4を勢い良く供給できるように、エアを供給することのできるエアノズル33を設けている。

【0053】

なお、メルトブロー繊維2に対して延伸繊維4を供給する角度を調節することによって、混在不織布6の厚さ方向における延伸繊維4の存在比率を変えることもできる。

【0054】

このメルトブロー繊維2と延伸繊維4とが混合された繊維群を捕集する捕集体5はロール状のものであっても、ネット状のものであっても良いが、これら繊維群を搬送する気流との衝突によって混在不織布6が乱れたり飛散したりすることがないように、捕集体5は通気性であるのが好ましく、捕集面とは反対側に気流吸引装置を設けるのが好ましい。

【0055】

このようにして製造された混在不織布6はそのまま使用しても良いし、加熱処理及び/又は加圧処理を実施して平均流量孔径を調整するのが好ましい。この加熱処理及び加圧処理は同時に実施しても良いし、加熱処理を実施した後に加圧処理を実施しても良い。図2においては、加熱加圧処理装置7で加熱加圧処理して融着混在不織布8を形成できる。

【0056】

本発明の濾過材は気体から固形物を濾過するためのフィルタの濾過材として使用することもできるし、液体から固形物を濾過するためのフィルタの濾過材として使用することもできる。より具体的には食品・飲料、電子、医薬、化学、水処理、写真、塗料、メッキ、染色、機械・鉄鋼など各製造プロセスにおいて使用する液体、又は使用した液体などの、流体のフィルタの濾過材として使用することができる。

【0057】

本発明の濾過材は濾過材のもとである多孔質シート、好ましくはメルトブロー不織布、湿式不織布、スパンボンド不織布、メルトブロー繊維と延伸繊維とが混在する混在不織布を用意した後に、非直線状に延びる凸部の端部を有する多数の凹凸を形成して製造することができる。この凹凸は前述のように、フィルム化しないように形成し、フィルム化した部分のない濾過材とするのが好ましい。この凹凸を形成する方法としては、例えば、エンボスロールを使用して多孔質シートがフィルム化しない程度の温度でエンボスする方法、衣料分野で使われている各種のプリーツ加工機(マジョリカプリーツ加工機、イレギュラープリーツ加工機など)を用いる方法などを挙げることができる。これらの中でも前述の通り、マジョリカプリーツ加工機によるのが好ましい。このマジョリカプリーツ加工機によれば、図1のような凸部CV1〜凸部CVnが濾過材の上端部から下端部まで独立しておらず、濾過材の上端部から下端部へ延びるにしたがって2つの凸部が合流して1つになった濾過材、濾過材の上端部から下端部へ延びるにしたがって1つの凸部が分岐して2つ以上になった濾過材、これらが混在した濾過材、凹凸が全体として一定方向に延びている濾過材、凹凸が延びる方向に対して交差凹部CCC1〜CCCmを備える濾過材、凹部CC1〜CCn−1よりも深さが浅い交差凹部を有する濾過材、凸部の高さの高い領域と低い領域とを交互に繰り返している濾過材、全体がフィルム化していない濾過材を容易に製造することができる。

【0058】

本発明の筒状フィルタは上述のような濾過材が多孔筒の周囲に巻回されたものである。濾過材は上述の通り、非直線状に延びる凸部端部を備えているため、巻回時の圧力、又は濾過時の圧力によっても濾過材同士は密着しない。したがって、デッドスペースが生じず、濾過材の広い表面積を有効に利用できる、濾過流量が大きく、しかも濾過寿命の長いフィルタである。また、凸部端部が非直線状に延びていることによって、保形性に優れており、流体の濾過中においてもその形態を保って微小空間を維持できるため、目詰まりが生じにくいことからも寿命が長いフィルタである。

【0059】

なお、本発明の筒状フィルタは本発明の濾過材を使用していること以外は従来と全く同様である。つまり、多孔筒の周囲に本発明の濾過材が巻回されているとともに、筒状フィルタの軸方向上端及び下端はそれぞれ上部キャップ及び下部キャップで、濾過材の端部を密閉し、濾過材端部からの流体の流出を防止している。このような筒状フィルタは多孔筒の周囲に濾過材を巻回した後に、筒状フィルタの軸方向上端及び下端を、それぞれ上部キャップ及び下部キャップで密閉することによって製造できる。

【0060】

本発明の別の筒状フィルタは、上述のような濾過材(以下、「凹凸濾過材」ということがある)に加えて、凹凸濾過材のもとである多孔質シートと平均流量孔径の異なる多孔質シートからなる異孔径濾過材も巻回されたものである。この筒状フィルタも凹凸濾過材が巻回されており、しかも凹凸濾過材と異孔径濾過材とによって濾過する粒子径を分けることができ、目詰まりが生じにくいため、濾過寿命の長いフィルタである。異孔径濾過材を構成する多孔質シートは凹凸濾過材を構成する多孔質シートと平均流量孔径が異なれば良く、異孔径濾過材は多数の凹凸を有し、非直線状に延びる凸部端部を備えたものであっても良いし、多数の凹凸を有し、直線状に延びる凸部端部を備えたものであっても良いし、凹凸のない平滑なもの(多孔質シートそのもの)であっても良い。なお、異孔径濾過材を構成する多孔質シートの平均流量孔径が凹凸濾過材を構成する多孔質シートの平均流量孔径よりも小さければ、異孔径濾過材を流体の流れ方向において下流側に巻回し、異孔径濾過材を構成する多孔質シートの平均流量孔径が凹凸濾過材を構成する多孔質シートの平均流量孔径よりも大きければ、流体の流れ方向において上流側に巻回して、粒子径の大きい固形物から順に濾過できるようにするのが好ましい。しかしながら、凹凸濾過材と異孔径濾過材とを交互に巻回しても良い。なお、平均流量孔径の差は特に限定するものではない。本発明における「平均流量孔径」は、ASTM−F316に規定されている方法により得られる値をいい、例えば、ポロメータ(Polometer、コールター(Coulter)社製)を用いて、バブルポイント法により測定できる。この異孔径濾過材を構成する多孔質シートも凹凸濾過材のもとである多孔質シートと同様のメルトブロー不織布、湿式不織布、スパンボンド不織布、又はメルトブロー繊維と延伸繊維とが混在する混在不織布からなるのが好ましい。

【0061】

本発明の筒状フィルタは本発明の凹凸濾過材と異孔径濾過材とを巻回していること以外は従来と全く同様である。つまり、多孔筒の周囲に本発明の凹凸濾過材及び異孔径濾過材が巻回されているとともに、筒状フィルタの軸方向上端及び下端はそれぞれ上部キャップ及び下部キャップで凹凸濾過材及び異孔径濾過材の端部が密封されて、凹凸濾過材及び異孔径濾過材の端部からの流体の流出を防止できる構造となっている。このような筒状フィルタは多孔筒の周囲に凹凸濾過材及び異孔径濾過材を巻回した後に、筒状フィルタの軸方向上端及び下端を、それぞれ上部キャップ及び下部キャップで密封して製造できる。

【0062】

本発明の更に別の筒状フィルタは、上述のような凹凸不織布が巻回された領域(以下、「巻回領域」ということがある)に加えて、濾過材が襞折り加工された領域(以下、「襞折領域」ということがある)を更に有するものである。この筒状フィルタは巻回領域と襞折領域とを備えているため、所望の濾過精度、濾過流量、及び濾過寿命を有する、優れた濾過性能を有するものである。なお、襞折領域における濾過材は巻回領域における凹凸濾過材と凹凸の状態、製造方法、及び/又は平均流量孔径の点で同じものであっても良いし、異なる凹凸濾過材であっても良い。また、直線状に延びる凸部端部を備えた濾過材であっても良いし、凹凸のない平滑な濾過材(つまり、多孔質シート)であっても良い。なお、襞折領域の濾過材(凹凸を有する場合には凹凸を形成する前の多孔質シート)の平均流量孔径が巻回領域の凹凸濾過材のもとの多孔質シートの平均流量孔径よりも小さい場合には、流体の流れ方向において下流側に襞折領域を配置し、襞折領域の濾過材(凹凸を有する場合には凹凸を形成する前の多孔質シート)の平均流量孔径が巻回領域の凹凸濾過材のもとの多孔質シートの平均流量孔径よりも大きい場合には、流体の流れ方向において上流側に襞折領域を配置して、粒子径の大きい固形物から順に濾過できるようにするのが好ましい。この襞折領域を構成する濾過材を構成する多孔質シートは巻回領域を構成する凹凸濾過材のもとである多孔質シートと同様のメルトブロー不織布、湿式不織布、スパンボンド不織布、又はメルトブロー繊維と延伸繊維とが混在する混在不織布からなるのが好ましい。

【0063】

この筒状フィルタは、本発明の凹凸不織布を巻回した巻回領域と襞折領域とを有すること以外は、従来と全く同様である。つまり、多孔筒の周囲に凹凸濾過材が巻回された巻回領域と濾過材が襞折加工された襞折領域とを備えており、筒状フィルタの軸方向上端及び下端はそれぞれ上部キャップ及び下部キャップで巻回領域を構成する凹凸濾過材と襞折領域を構成する濾過材の端部が密封されて、巻回領域構成凹凸濾過材と襞折領域構成濾過材の端部からの流体の流出を防止できる構造となっている。このような筒状フィルタは多孔筒の周囲に凹凸濾過材の巻回領域と濾過材の襞折領域とを形成した後に、筒状フィルタの軸方向上端及び下端を、それぞれ上部キャップ及び下部キャップで密封して製造できる。

【実施例】

【0064】

以下、実施例によって本発明を具体的に説明するが、これらは本発明の範囲を限定するものではない。

【0065】

(多孔質シートの作製)

(1)混在不織布の作製;

オリフィス径0.2mm、ピッチ0.8mmでオリフィスが配置されたノズルピースを温度320℃に加熱し、1つのオリフィスあたり0.06g/min.の割合でポリプロピレン樹脂を吐出し、この吐出したポリプロピレン樹脂に対して、温度330℃、かつ質量比で樹脂吐出量の70倍量の空気を作用させ、重力の作用方向と同じ方向に平均繊維径1.8μmのポリプロピレン製メルトブロー繊維2(融点:160℃)の流れを形成した。

【0066】

このポリプロピレン製メルトブロー繊維の流れに対して直角方向から、図3に示すような2本の開繊シリンダ31をハウジング32内に収納し、しかもエアノズル33を備えた開繊機3から、芯成分がポリプロピレン樹脂(融点:160℃)からなり、鞘成分がポリエチレン樹脂(融点:135℃)からなる、繊維径21.6μm、繊維長38mmの芯鞘型熱可塑性延伸短繊維4を供給し、前記ポリプロピレン製メルトブロー繊維2と混合した。なお、ポリプロピレン製メルトブロー繊維2と芯鞘型熱可塑性延伸短繊維4との混合質量比率は、(ポリプロピレン製メルトブロー繊維2):(芯鞘型熱可塑性延伸短繊維4)=65:35であった。

【0067】

このポリプロピレン製メルトブロー繊維2と芯鞘型熱可塑性延伸短繊維4とが混合された繊維群をコンベヤーベルトで捕集して混在繊維ウエブを形成した。なお、コンベヤーベルトはメッシュ体からなり、ベルトの捕集面とは反対側から気体吸引装置により空気を吸引して、混在繊維ウエブを構成する繊維の乱れを防いだ。

【0068】

次いで、この混在繊維ウエブを温度145℃雰囲気のドライヤーにより3分間加熱処理を実施して、芯鞘型熱可塑性延伸短繊維4の鞘成分のみを接着して、目付50g/m2、厚さ0.33mm、平均流量孔径13.7μmの混在不織布を製造した。

【0069】

(2)加圧混在不織布の作製;

オリフィス径0.2mm、ピッチ0.8mmでオリフィスが配置されたノズルピースを温度320℃に加熱し、1つのオリフィスあたり0.04g/min.の割合でポリプロピレン樹脂を吐出し、この吐出したポリプロピレン樹脂に対して、温度340℃、かつ質量比で樹脂吐出量の80倍量の空気を作用させ、重力の作用方向と同じ方向に平均繊維径1.5μmのポリプロピレン製メルトブロー繊維2(融点:160℃)の流れを形成した。

【0070】

このポリプロピレン製メルトブロー繊維の流れに対して直角方向から、図3に示すような2本の開繊シリンダ31をハウジング32内に収納し、しかもエアノズル33を備えた開繊機3から、芯成分がポリプロピレン樹脂(融点:160℃)からなり、鞘成分がポリエチレン樹脂(融点:135℃)からなる、繊維径21.6μm、繊維長38mmの芯鞘型熱可塑性延伸短繊維4を供給し、前記ポリプロピレン製メルトブロー繊維2と混合した。なお、ポリプロピレン製メルトブロー繊維2と芯鞘型熱可塑性延伸短繊維4との混合質量比率は、(ポリプロピレン製メルトブロー繊維2):(芯鞘型熱可塑性延伸短繊維4)=65:35であった。

【0071】

このポリプロピレン製メルトブロー繊維2と芯鞘型熱可塑性延伸短繊維4とが混合された繊維群をコンベヤーベルトで捕集して混在繊維ウエブを形成した。なお、コンベヤーベルトはメッシュ体からなり、ベルトの捕集面とは反対側から気体吸引装置により空気を吸引して、混在繊維ウエブを構成する繊維の乱れを防いだ。

【0072】

次いで、この混在繊維ウエブを温度145℃雰囲気のドライヤーにより3分間加熱処理を実施して、芯鞘型熱可塑性延伸短繊維4の鞘成分のみを接着して、目付105g/m2、厚さ0.48mm、平均流量孔径4.3μmの混在不織布を製造した。

【0073】

次いで、この混在不織布を、金属ロールと樹脂ロールとからなる一対のロール間(温度:80℃、線圧力:0.8kN/cm)を通過させて、目付105g/m2、厚さ0.20mm、平均流量孔径1.6μmの加圧混在不織布を製造した。

【0074】

(3)凹凸混在不織布Aの作製;

前述の(1)混在不織布をマジョリカプリーツ加工機により凹凸を形成し、凹凸混在不織布Aを製造した。この凹凸混在不織布Aは多数の凸部を備えており、各凸部の両端部大部分が湾曲した状態で延びていた。なお、凸部は凹凸混在不織布Aの上端部から下端部まで独立しておらず、上端部から下端部へ延びるにしたがって、2つ以上の凸部が合流することと、合流した凸部が2つ以上に分岐することを約1cmごとに繰り返しながら、全体として凹凸混在不織布Aの上端部から下端部方向へ延びていた。また、2つ以上の凸部が合流することと、合流した凸部が2つ以上に分岐することを繰り返す境界には、凹凸が延びる方向に対して直交する方向に一直線状に連続して延びる、凹部よりも深さの浅い交差凹部を備えていた。なお、2つ以上の凸部が合流することと、合流した凸部が2つ以上に分岐することを規則的に繰り返していたため、2つ以上の凸部が合流した領域は凸部の数が少なく、合流した凸部が2つ以上に分岐した領域は凸部の数が多いため、2つ以上凸部が合流した領域は合流した凸部が2つ以上に分岐した領域よりも凸部の高さが高く、1.1mmであった。更に、凹凸混在不織布Aは全体がフィルム化していなかった。

【0075】

(4)凹凸混在不織布Bの作製;

前述の(1)混在不織布をエンボスロールとフラットロールとからなる一対のロール間(温度:80℃、線圧:0.6kN/cm)を通過させることにより、凹凸混在不織布Bを製造した。この凹凸混在不織布Bは菱形形状の凹部を千鳥状に備えており、総凹部面積比率は28%であった。また、凸部の厚さは0.33mmであり、凹部はフィルム化していた。

【0076】

(5)凹凸加圧混在不織布の作製;

前述の(2)加圧混在不織布をマジョリカプリーツ加工機により凹凸を形成し、凹凸加圧混在不織布を製造した。この凹凸加圧混在不織布は多数の凸部を備えており、各凸部の両端部大部分が湾曲した状態で延びていた。なお、凸部は凹凸加圧混在不織布の上端部から下端部まで独立しておらず、上端部から下端部へ延びるにしたがって、2つ以上の凸部が合流することと、合流した凸部が2つ以上に分岐することを約1cmごとに繰り返しながら、全体として凹凸加圧混在不織布の上端部から下端部方向へ延びていた。また、2つ以上の凸部が合流することと、合流した凸部が2つ以上に分岐することを繰り返す境界には、凹凸が延びる方向に対して直交する方向に一直線状に連続して延びる、凹部よりも深さの浅い交差凹部を備えていた。なお、2つ以上の凸部が合流することと、合流した凸部が2つ以上に分岐することを規則的に繰り返していたため、2つ以上の凸部が合流した領域は凸部の数が少なく、合流した凸部が2つ以上に分岐した領域は凸部の数が多いため、2つ以上凸部が合流した領域は合流した凸部が2つ以上に分岐した領域よりも凸部の高さが高く、1.0mmであった。更に、凹凸加圧混在不織布は全体がフィルム化していなかった。

【0077】

(6)加圧メルトブロー不織布Aの作製;

オリフィス径0.3mm、ピッチ0.8mmでオリフィスが配置されたノズルピースを温度330℃に加熱し、1つのオリフィスあたり0.33g/min.の割合でポリプロピレン樹脂を吐出し、この吐出したポリプロピレン樹脂に対して、温度330℃、かつ質量比で樹脂吐出量の240倍量の空気を作用させて形成したメルトブロー繊維をコンベア上に集積させて(ノズルピースとコンベアとの距離:49cm)メルトブロー繊維ウエブを製造した。

【0078】

次いで、このメルトブロー繊維ウエブを金属ロールと樹脂ロールとからなる、一対のロール間(温度:80℃、線圧力:0.5kN/cm)を通過させて、目付80g/m2、厚さ0.15mm、平均繊維径1.7μm、平均流量孔径1.9μmの加圧メルトブロー不織布Aを製造した。

【0079】

(7)凹凸加圧メルトブロー不織布Aの作製;

前述の(6)加圧メルトブロー不織布Aをマジョリカプリーツ加工機により凹凸を形成し、凹凸加圧メルトブロー不織布Aを製造した。この凹凸加圧メルトブロー不織布Aは多数の凸部を備えており、各凸部の両端部大部分が湾曲した状態で延びていた。なお、凸部は凹凸加圧メルトブロー不織布Aの上端部から下端部まで独立しておらず、上端部から下端部へ延びるにしたがって、2つ以上の凸部が合流することと、合流した凸部が2つ以上に分岐することを約1cmごとに繰り返しながら、全体として凹凸加圧メルトブロー不織布Aの上端部から下端部方向へ延びていた。また、2つ以上の凸部が合流することと、合流した凸部が2つ以上に分岐することを繰り返す境界には、凹凸が延びる方向に対して直交する方向に一直線状に連続して延びる、凹部よりも深さの浅い交差凹部を備えていた。なお、2つ以上の凸部が合流することと、合流した凸部が2つ以上に分岐することを規則的に繰り返していたため、2つ以上の凸部が合流した領域は凸部の数が少なく、合流した凸部が2つ以上に分岐した領域は凸部の数が多いため、2つ以上凸部が合流した領域は合流した凸部が2つ以上に分岐した領域よりも凸部の高さが高く、0.7mmであった。更に、凹凸加圧メルトブロー不織布Aは全体がフィルム化していなかった。

【0080】

(8)加圧メルトブロー不織布Bの作製;

オリフィス径0.3mm、ピッチ0.8mmでオリフィスが配置されたノズルピースを温度330℃に加熱し、1つのオリフィスあたり0.33g/min.の割合でポリプロピレン樹脂を吐出し、この吐出したポリプロピレン樹脂に対して、温度330℃、かつ質量比で樹脂吐出量の230倍量の空気を作用させて形成したメルトブロー繊維をコンベア上に集積させて(ノズルピースとコンベアとの距離:49cm)メルトブロー繊維ウエブを製造した。

【0081】

次いで、このメルトブロー繊維ウエブを金属ロールと樹脂ロールとからなる、一対のロール間(温度:80℃、線圧力:0.3kN/cm)を通過させて、目付80g/m2、厚さ0.20mm、平均繊維径2.0μm、平均流量孔径3.1μmの加圧メルトブロー不織布Bを製造した。

【0082】

(9)メルトブロー不織布Aの作製;

オリフィス径0.3mm、ピッチ0.8mmでオリフィスが配置されたノズルピースを温度330℃に加熱し、1つのオリフィスあたり0.33g/min.の割合でポリプロピレン樹脂を吐出し、この吐出したポリプロピレン樹脂に対して、温度330℃、かつ質量比で樹脂吐出量の200倍量の空気を作用させて形成したメルトブロー繊維をコンベア上に集積させて(ノズルピースとコンベアとの距離:49cm)、目付80g/m2、厚さ0.9mm、平均繊維径2.1μm、平均流量孔径5.0μmのメルトブロー不織布Aを製造した。

【0083】

(10)メルトブロー不織布Bの作製;

オリフィス径0.3mm、ピッチ0.8mmでオリフィスが配置されたノズルピースを温度315℃に加熱し、1つのオリフィスあたり0.33g/min.の割合でポリプロピレン樹脂を吐出し、この吐出したポリプロピレン樹脂に対して、温度315℃、かつ質量比で樹脂吐出量の150倍量の空気を作用させて形成したメルトブロー繊維をコンベア上に集積させて(ノズルピースとコンベアとの距離:49cm)、目付80g/m2、厚さ1.0mm、平均繊維径3.9μm、平均流量孔径10.2μmのメルトブロー不織布Bを製造した。

【0084】

(11)メルトブロー不織布Cの作製;

オリフィス径0.3mm、ピッチ0.8mmでオリフィスが配置されたノズルピースを温度320℃に加熱し、1つのオリフィスあたり0.33g/min.の割合でポリプロピレン樹脂を吐出し、この吐出したポリプロピレン樹脂に対して、温度320℃、かつ質量比で樹脂吐出量の200倍量の空気を作用させて形成したメルトブロー繊維をコンベア上に集積させて(ノズルピースとコンベアとの距離:49cm)、目付80g/m2、厚さ1.0mm、平均繊維径3.2μm、平均流量孔径7.9μmのメルトブロー不織布Cを製造した。

【0085】

(12)メルトブロー不織布Dの作製;

オリフィス径0.3mm、ピッチ0.8mmでオリフィスが配置されたノズルピースを温度300℃に加熱し、1つのオリフィスあたり0.33g/min.の割合でポリプロピレン樹脂を吐出し、この吐出したポリプロピレン樹脂に対して、温度300℃、かつ質量比で樹脂吐出量の120倍量の空気を作用させて形成したメルトブロー繊維をコンベア上に集積させて(ノズルピースとコンベアとの距離:49cm)、目付80g/m2、厚さ1.0mm、平均繊維径7.6μm、平均流量孔径20.2μmのメルトブロー不織布Dを製造した。

【0086】

(13)ネットの準備;

ポリプロピレン製ネット(目付:34g/m2、厚さ:0.25mm、目合:1mm×2mm)を準備した。

【0087】

(14)メルトブロー−スパンボンド複合不織布(M−S複合不織布)の作製;

常法のスパンボンド法により製造した、目付15g/m2、厚さ0.2mm、平均繊維径37μm、平均流量孔径50μmのポリプロピレン製スパンボンド不織布を用意した。

【0088】

他方、オリフィス径0.3mm、ピッチ0.8mmでオリフィスの配置されたノズルピースを温度330℃に加熱し、1つのオリフィスあたり0.33g/min.の割合でポリプロピレン製メルトブロー繊維(融点:160℃)を吐出し、この吐出したメルトブロー繊維に対して、温度330℃、かつ質量比で繊維吐出量の220倍量の空気を作用させて、コンベア上に集積させ(ノズルピースとコンベアとの距離:49cm)、メルトブロー繊維ウエブを製造した。

【0089】

次いで、このメルトブロー繊維ウエブを温度130℃雰囲気のドライヤーにより加熱処理を実施した後、線圧力0.3kN/cmの条件下で加圧して、目付30g/m2、厚さ0.17mm、平均繊維径2.1μm、平均流量孔径14.5μmのメルトブロー不織布を製造した。

【0090】

次いで、前記ポリプロピレン製スパンボンド不織布と前記メルトブロー不織布とを超音波シールにより一体化し、目付45g/m2、厚さ0.36mm、平均流量孔径14.0μmのM−S複合不織布を製造した。

【0091】

(15)凹凸M−S複合不織布の作製;

前述の(14)M−S複合不織布をマジョリカプリーツ加工機により凹凸を形成し、凹凸M−S複合不織布を製造した。この凹凸M−S複合不織布は多数の凸部を備えており、各凸部の両端部大部分が湾曲した状態で延びていた。なお、凸部は凹凸M−S複合不織布の上端部から下端部まで独立しておらず、上端部から下端部へ延びるにしたがって、2つ以上の凸部が合流することと、合流した凸部が2つ以上に分岐することを約1cmごとに繰り返しながら、全体として凹凸M−S複合不織布の上端部から下端部方向へ延びていた。また、2つ以上の凸部が合流することと、合流した凸部が2つ以上に分岐することを繰り返す境界には、凹凸が延びる方向に対して直交する方向に一直線状に連続して延びる、凹部よりも深さの浅い交差凹部を備えていた。なお、2つ以上の凸部が合流することと、合流した凸部が2つ以上に分岐することを規則的に繰り返していたため、2つ以上の凸部が合流した領域は凸部の数が少なく、合流した凸部が2つ以上に分岐した領域は凸部の数が多いため、2つ以上凸部が合流した領域は合流した凸部が2つ以上に分岐した領域よりも凸部の高さが高く、1.2mmであった。更に、凹凸M−S複合不織布は全体がフィルム化していなかった。

【0092】

(16)加圧湿式不織布の作製;

ポリ−L−乳酸からなる海成分中に、ポリプロピレンからなる島成分が25個存在する、複合紡糸法により得た海島型繊維(繊度:1.65dtex、繊維長:3mm)を用意した。次いで、この海島型繊維を、温度80℃、10mass%の水酸化ナトリウム水溶液中に30分間浸漬し、海島型繊維の海成分であるポリ−L−乳酸を抽出除去して、ポリプロピレン極細繊維(平均繊維径:1.8μm、融点:172℃、切断繊維長:3mm)を得た。

【0093】

他方、接着性繊維として、芯成分がポリプロピレン(融点:158℃)からなり、鞘成分(接着成分)が高密度ポリエチレン(融点:131℃)からなる芯鞘型複合接着性繊維(繊維径:11.8μm、切断繊維長:10mm)を用意した。

【0094】

次いで、前記ポリプロピレン極細繊維と芯鞘型複合接着性繊維とを質量比50:50の割合で、水からなる分散浴に分散させ、抄紙機により抄造した後、温度140℃で乾燥すると同時に芯鞘型複合接着性繊維の接着成分のみを接着させ、目付38g/m2、厚さ0.34mm、平均流量孔径12.1μmの湿式不織布を製造した。

【0095】

次いで、この湿式不織布を金属ロールと樹脂ロールとからなる一対のロール間(温度:80℃、線圧力:1.5kN/cm)を通過させて、目付38g/m2、厚さ0.12mm、平均流量孔径4.5μmの加圧湿式不織布を製造した。

【0096】

(17)凹凸加圧湿式不織布の作製;

前述の(16)加圧湿式不織布をマジョリカプリーツ加工機により凹凸を形成し、凹凸加圧湿式不織布を製造した。この凹凸加圧湿式不織布は多数の凸部を備えており、各凸部の両端部大部分が湾曲した状態で延びていた。なお、凸部は凹凸加圧湿式不織布の上端部から下端部まで独立しておらず、上端部から下端部へ延びるにしたがって、2つ以上の凸部が合流することと、合流した凸部が2つ以上に分岐することを約1cmごとに繰り返しながら、全体として凹凸加圧湿式不織布の上端部から下端部方向へ延びていた。また、2つ以上の凸部が合流することと、合流した凸部が2つ以上に分岐することを繰り返す境界には、凹凸が延びる方向に対して直交する方向に一直線状に連続して延びる、凹部よりも深さの浅い交差凹部を備えていた。なお、2つ以上の凸部が合流することと、合流した凸部が2つ以上に分岐することを規則的に繰り返していたため、2つ以上の凸部が合流した領域は凸部の数が少なく、合流した凸部が2つ以上に分岐した領域は凸部の数が多いため、2つ以上凸部が合流した領域は合流した凸部が2つ以上に分岐した領域よりも凸部の高さが高く、0.7mmであった。更に、凹凸加圧湿式不織布は全体がフィルム化していなかった。

【0097】

(実施例1)

前述の(3)凹凸混在不織布(220cm長)の左端から40cmの所と、前述の(6)加圧メルトブロー不織布A(40cm)の左端とが一致するように、(6)加圧メルトブロー不織布Aを積層し、次いで、前記(6)加圧メルトブロー不織布Aの右端と(8)加圧メルトブロー不織布Bの左端とが一致するように、前記(3)凹凸混在不織布上に(8)加圧メルトブロー不織布Bを積層し、次いで、前記(8)加圧メルトブロー不織布Bの右端と(9)メルトブロー不織布Aの左端とが一致するように、前記(3)凹凸混在不織布上に(9)メルトブロー不織布Aを積層し、そして、前記(9)メルトブロー不織布Aの右端と(10)メルトブロー不織布Bの左端とが一致するように、前記(3)凹凸混在不織布上に前記(10)メルトブロー不織布Bを積層して、濾過材積層体を製造した。以下、濾過材積層体を長さが220cm長のベースとなる不織布、ベースとなる不織布の左端側から順に積層する不織布の順に表記する。上記の濾過材積層体の場合、(3)凹凸混在不織布−(6)加圧メルトブロー不織布A−(8)加圧メルトブロー不織布B−(9)メルトブロー不織布A−(10)メルトブロー不織布B、と表記する。

【0098】

次いで、ポリプロピレン製多孔筒の周囲に、前記濾過材積層体の(6)加圧メルトブロー不織布A等を積層した面が内側となるように、前記濾過材積層体の左端から平巻き状に巻回した後、ポリプロピレン製円筒状多孔質外筒(外径:70mm)を、巻き付けた濾過材積層体の更に外側に装着した。その後、多孔筒の長さ方向両端面にポリプロピレン製上部キャップ及び下部キャップを接着して、内径30mm、外径70mm、長さが250mmの円筒状フィルタを製造した。

【0099】

(実施例2)

濾過材積層体として、(1)混在不織布−(7)凹凸加圧メルトブロー不織布A−(8)加圧メルトブロー不織布B−(9)メルトブロー不織布A−(10)メルトブロー不織布Bを使用したこと、(1)混在不織布の長さを320cm長としたこと、及び(1)混在不織布の左端から80cmの所と(7)凹凸加圧メルトブロー不織布Aの左端とが一致するように積層したこと以外は実施例1と全く同様にして、内径30mm、外径70mm、長さが250mmの円筒状フィルタを製造した。

【0100】

(比較例1)

濾過材積層体として、(13)ネット−(6)加圧メルトブロー不織布A−(8)加圧メルトブロー不織布B−(9)メルトブロー不織布A−(10)メルトブロー不織布Bを使用したこと以外は、実施例2と全く同様にして、内径30mm、外径70mm、長さが250mmの円筒状フィルタを製造した。

【0101】

(比較例2)

濾過材積層体として、(12)メルトブロー不織布D−(6)加圧メルトブロー不織布A−(8)加圧メルトブロー不織布B−(9)メルトブロー不織布A−(10)メルトブロー不織布Bを使用したこと以外は、実施例1と全く同様にして、内径30mm、外径70mm、長さが250mmの円筒状フィルタを製造した。

【0102】

(比較例3)

濾過材積層体として、(1)混在不織布−(6)加圧メルトブロー不織布A−(8)加圧メルトブロー不織布B−(9)メルトブロー不織布A−(10)メルトブロー不織布Bを使用したこと以外は、実施例2と全く同様にして、内径30mm、外径70mm、長さが250mmの円筒状フィルタを製造した。

【0103】

(比較例4)

濾過材積層体として、(4)凹凸混在不織布B−(6)加圧メルトブロー不織布A−(8)加圧メルトブロー不織布B−(9)メルトブロー不織布A−(10)メルトブロー不織布Bを使用したこと以外は、実施例2と全く同様にして、内径30mm、外径70mm、長さが250mmの円筒状フィルタを製造した。

【0104】

(実施例3)

濾過材積層体として、(15)凹凸M−S複合不織布−(2)加圧混在不織布−(8)加圧メルトブロー不織布B−(9)メルトブロー不織布A−(10)メルトブロー不織布Bを使用したこと以外は、実施例1と全く同様にして、内径30mm、外径70mm、長さが250mmの円筒状フィルタを製造した。

【0105】

(実施例4)

濾過材積層体として、(14)M−S複合不織布−(5)凹凸加圧混在不織布−(8)加圧メルトブロー不織布B−(9)メルトブロー不織布A−(10)メルトブロー不織布Bを使用したこと以外は、実施例2と全く同様にして、内径30mm、外径70mm、長さが250mmの円筒状フィルタを製造した。

【0106】

(比較例5)

濾過材積層体として、(14)M−S複合不織布−(2)加圧混在不織布−(8)加圧メルトブロー不織布B−(9)メルトブロー不織布A−(10)メルトブロー不織布Bを使用したこと以外は、実施例1と全く同様にして、内径30mm、外径70mm、長さが250mmの円筒状フィルタを製造した。

【0107】

(実施例5)

濾過材積層体として、(15)凹凸M−S複合不織布−(16)加圧湿式不織布−(9)メルトブロー不織布A−(11)メルトブロー不織布C−(10)メルトブロー不織布Bを使用したこと以外は、実施例1と全く同様にして、内径30mm、外径70mm、長さが250mmの円筒状フィルタを製造した。

【0108】

(実施例6)

濾過材積層体として、(14)M−S複合不織布−(17)凹凸加圧湿式不織布−(9)メルトブロー不織布A−(11)メルトブロー不織布C−(10)メルトブロー不織布Bを使用したこと以外は、実施例2と全く同様にして、内径30mm、外径70mm、長さが250mmの円筒状フィルタを製造した。

【0109】

(比較例6)

濾過材積層体として、(14)M−S複合不織布−(16)加圧湿式不織布−(9)メルトブロー不織布A−(11)メルトブロー不織布C−(10)メルトブロー不織布Bを使用したこと以外は、実施例2と全く同様にして、内径30mm、外径70mm、長さが250mmの円筒状フィルタを製造した。

【0110】

(各種性能評価)

(イ)通水抵抗

各円筒状フィルタを用いて、流量25L/minで通水したときの圧力損失を測定して通水抵抗とした。

【0111】

(ロ)濾過精度

JIS試験用粉体(11種;関東ローム)を水に分散させた濃度10ppmの試験液を準備し、攪拌しながら各々の円筒状フィルタに流量10L/min.(実施例1〜4、比較例1〜5)、又は25L/min.(実施例5〜6、比較例6)で外側から内側へ通水し、通水1分後の濾液を採取した。この濾液と濾過前の試験液に含まれる粉体について、粒度分布測定器(COULTER社製 Coulter Multisizer ll)を用いて、粒径別に粒子数を測定した。

【0112】

各粒径ごとの濾過効率を下記の式から算出し、濾過効率100%となる粒径を、その円筒状フィルタの濾過精度とした。

濾過効率(%)={(Bn−An)/Bn}×100

ここで、Bnは濾過前試験液中の粒子数を意味し、Anは濾液の粒子数をそれぞれ意味する。

【0113】

(ハ)濾過寿命

JIS試験用粉体(8種;関東ローム)を水に分散させた濃度10ppm(実施例1〜4、比較例1〜5)、又は100ppm(実施例5〜6、比較例6)の試験液を準備し、攪拌しながら各々の円筒状フィルタに流量10L/min(実施例1〜4、比較例1〜5)、又は25L/m(実施例5〜6、比較例6)で通水させ、圧力損失を測定した。初期の圧力損失との差圧が100kPa(実施例1〜4、比較例1〜5)、又は200kPa(実施例5〜6、比較例6)になるまでに処理された総通水量を濾過寿命とした。

【0114】

これらの結果は表1及び表2に示す通りであった。

【0115】

【表1】

【0116】

【表2】

【0117】

これら表1及び表2から、本発明の濾過材を使用した円筒状フィルタは、通水抵抗が低く、濾過寿命の長い優れたものであった。

【図面の簡単な説明】

【0118】

【図1】本発明の濾過材の一部を示す概念斜視図

【図2】混在不織布の製造工程図

【図3】開繊機の断面図

【符号の説明】

【0119】

1 メルトブロー装置

2 メルトブロー繊維

3 開繊機

4 延伸繊維

5 捕集体

6 混在不織布

7 加熱加圧処理装置

8 融着混在不織布

31 開繊シリンダ

32 ハウジング

33 エアノズル

CV1〜CVn 凸部

EnL 凸部CVnの向かって左側の端部

EnR 凸部CVnの向かって右側の端部

CC1〜CCn−1 凹部

CCC1〜CCCm 交差凹部

R1 濾過材の上端部から交差凹部CCC1までの領域

Rn 交差凹部CCC(n−1)から交差凹部CCCnまでの領域

L 凸部の延びる方向

【特許請求の範囲】

【請求項1】

多孔質シートに多数の凹凸を形成した濾過材であり、非直線状に延びる凸部端部を備えている濾過材。

【請求項2】

多数の凹凸が延びる方向に対して交差する方向に延びる交差凹部を更に備えていることを特徴とする、請求項1記載の濾過材。

【請求項3】

濾過材全体がフィルム化していないことを特徴とする、請求項1又は請求項2記載の濾過材。

【請求項4】

多数の凹凸がマジョリカプリーツ加工により形成されたものであることを特徴とする、請求項1〜請求項3のいずれかに記載の濾過材。

【請求項5】

多孔質シートが、メルトブロー不織布、湿式不織布、スパンボンド不織布、メルトブロー繊維と延伸繊維とが混在する混在不織布の中から選ばれる不織布からなることを特徴とする、請求項1〜請求項4のいずれかに記載の濾過材。

【請求項6】

請求項1〜5のいずれかに記載の濾過材が多孔筒の周囲に巻回されていることを特徴とする筒状フィルタ。

【請求項7】

請求項1〜5のいずれかに記載の多孔質シートと平均流量孔径の異なる多孔質シートからなる異孔径濾過材も巻回されていることを特徴とする、請求項6記載の筒状フィルタ。

【請求項8】

濾過材が襞折り加工された領域を更に有することを特徴とする、請求項6又は請求項7に記載の筒状フィルタ。

【請求項1】

多孔質シートに多数の凹凸を形成した濾過材であり、非直線状に延びる凸部端部を備えている濾過材。

【請求項2】

多数の凹凸が延びる方向に対して交差する方向に延びる交差凹部を更に備えていることを特徴とする、請求項1記載の濾過材。

【請求項3】

濾過材全体がフィルム化していないことを特徴とする、請求項1又は請求項2記載の濾過材。

【請求項4】

多数の凹凸がマジョリカプリーツ加工により形成されたものであることを特徴とする、請求項1〜請求項3のいずれかに記載の濾過材。

【請求項5】

多孔質シートが、メルトブロー不織布、湿式不織布、スパンボンド不織布、メルトブロー繊維と延伸繊維とが混在する混在不織布の中から選ばれる不織布からなることを特徴とする、請求項1〜請求項4のいずれかに記載の濾過材。

【請求項6】

請求項1〜5のいずれかに記載の濾過材が多孔筒の周囲に巻回されていることを特徴とする筒状フィルタ。

【請求項7】

請求項1〜5のいずれかに記載の多孔質シートと平均流量孔径の異なる多孔質シートからなる異孔径濾過材も巻回されていることを特徴とする、請求項6記載の筒状フィルタ。

【請求項8】

濾過材が襞折り加工された領域を更に有することを特徴とする、請求項6又は請求項7に記載の筒状フィルタ。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−224007(P2006−224007A)

【公開日】平成18年8月31日(2006.8.31)

【国際特許分類】

【出願番号】特願2005−41807(P2005−41807)

【出願日】平成17年2月18日(2005.2.18)

【出願人】(000229542)日本バイリーン株式会社 (378)

【Fターム(参考)】

【公開日】平成18年8月31日(2006.8.31)

【国際特許分類】

【出願日】平成17年2月18日(2005.2.18)

【出願人】(000229542)日本バイリーン株式会社 (378)

【Fターム(参考)】

[ Back to top ]