濾過設備及び濾過切替方法並びに溶液製膜方法

【課題】助剤濾過方式において、新濾過器に切り替えるときの切替発塵の発生を抑える。

【解決手段】原料ドープ41に濾過助剤溶液56を分散させて、第1濾過器47に送液する。濾過器47内で濾材支持体60の上に濾過助剤を堆積させ、この濾材支持体60及び堆積層からなる濾材63を用いて原料ドープ41を濾過する。濾過圧力が高くなったところで、第1濾過器47から第2濾過器48に切り替える。この切り替えは、新たに使用する第2濾過器48に原料ドープ41を循環させた状態で行う。原料ドープ41を循環させた状態で第1濾過器47から第2濾過器48へと切り替えるため、切替発塵の発生を抑えることができる。新たな第2濾過器48の出口側原料ドープに異物が発生することがない。

【解決手段】原料ドープ41に濾過助剤溶液56を分散させて、第1濾過器47に送液する。濾過器47内で濾材支持体60の上に濾過助剤を堆積させ、この濾材支持体60及び堆積層からなる濾材63を用いて原料ドープ41を濾過する。濾過圧力が高くなったところで、第1濾過器47から第2濾過器48に切り替える。この切り替えは、新たに使用する第2濾過器48に原料ドープ41を循環させた状態で行う。原料ドープ41を循環させた状態で第1濾過器47から第2濾過器48へと切り替えるため、切替発塵の発生を抑えることができる。新たな第2濾過器48の出口側原料ドープに異物が発生することがない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリマー溶液を濾過助剤により濾過する濾過設備及び濾過切替方法並びに溶液製膜方法に関するものである。

【背景技術】

【0002】

液晶ディスプレイ等の各種表示装置には、偏光板の保護フィルムや視野角拡大フィルムをはじめとする様々なポリマーフィルムが使用されている。このような光学用途のポリマーフィルムの製法としては、溶融製膜方法、溶液製膜方法などがある。溶液製膜方法では、ポリマーと溶媒とを含むポリマー溶液(以下、ドープと称する)を、走行する支持体上に流延して流延膜を形成した後、流延膜を支持体から剥ぎ取り、乾燥してフィルムとする方法であり、溶融製膜方法のような熱ダメージの問題がない。したがって、透明度の高さや光学特性が求められるポリマーフィルムの製造方法としては最適である。

【0003】

ところで、ドープの中には、ドープの溶媒に不溶な異物であって、元々ドープの原料に含まれていたものや、ドープを調製する際に混入したゴミや埃等の不純物が含まれている。ただし、不純物を含むドープを使用すると、支持体上に不純物が汚れとして析出し、支持体から流延膜を剥ぎ取ることが困難となる他、完成したフィルムでは不純物のところで光の散乱を生じる等の問題を引き起こす。このため、流延に供する前に、ドープ中の不純物をできる限り取り除く必要がある。

【0004】

そこで、通常、溶液製膜方法では、ドープ中の不純物を取り除くことを目的として、流延する前のドープを多孔質の濾材で濾過する。濾材としては、濾紙や金属フィルタ、濾布等が使用される。しかし、いずれの濾材も濾過開始から時間が経つほど通液孔が閉塞し、濾過時間が長引いたり、濾圧の上昇や濾過流量が減少し濾過効率が低下したりするという問題を抱える。このため、金属フィルタを使用する場合には、金属フィルタに対して濾過方向とは逆向きに洗浄液を供給し、これを循環させることにより、金属フィルタを洗浄し再生させる対策を講じている。しかしながら、これらの対策を講じても一時的なものであり、濾過効率を根本的に向上させるに至っていないのが現状である。

【0005】

また、濾紙や金属フィルタ、濾布等のような濾材を使用するだけでは、溶媒に対して難溶性を示す不純物を取り除くことが難しい。そこで、例えば、特許文献1では、濾材の他に濾過助剤を使用することにより、難溶性の不純物を取り除く助剤濾過方法が提案されている。濾過助剤としては、例えば二酸化珪素(SiO2)などの不活性な粒又は粉末が用いられる。この濾過助剤は金網フィルタ等の濾材支持体の上にランダムに堆積させて使用される。このような堆積層が形成された濾材にドープを通過させると、難溶性であるか否かに係わらず不純物を濾過助剤に吸着させて回収することができるので、清澄度の高い原料ドープ41が得られる。この他にも、濾過助剤を使用すれば、濾材の目詰まりを抑えることができるので生産性の向上が見込まれる。

【特許文献1】特開2004−107629号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、複数の濾過器を切り替えて連続濾過する場合に、使用中の濾過器(現濾過器)と、新たに切り替えられる濾過器(新濾過器)とにそれぞれ独立でポンプを持ち、新濾過器を生産流量で循環しながら、等流量で新旧の濾過器を切り替えている。この方法では、ポンプが各濾過器の台数分だけ必要となるという問題がある。

【0007】

また、1台のポンプを用いて、現濾過器から新濾過器に送液する場合には、濾過器の出口側圧力が現濾過器及び新濾過器でほぼ同圧になるまで、新濾過器を閉塞にし、圧力を上昇させて切り替える。このとき、新濾過器では一時的に流れが停止するため、切替発塵が多くなる。この切替発塵は、濾過器の出口側に濾材から流出した異物が多くなる現象をいい、これにより異物が製品に混入してしまうという問題がある。

【0008】

本発明は上記課題に鑑みてなされたものであり、並列に配置した複数の濾過器を選択的に切り替えて使用し連続濾過する場合に、切替発塵を抑えながら1台のポンプを用いて効率良く現濾過器から新濾過器に切り替えることができるようにした濾過設備及び濾過方法並びに溶液製膜方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、上記目的を達成するために、並列に接続された複数の濾過器と、前記各濾過器に液を送る1台のポンプと、前記各濾過器の入口に設けられ、前記濾過器への液量を制御する入口弁と、前記各濾過器の出口に設けられ、前記濾過器からの液量を制御する出口弁と、前記濾過器の出口と前記出口弁との間で分岐して設けられ、前記濾過器からの液を前記濾過器の上流側に戻す戻し配管と、前記戻し配管に設けられ、前記戻し配管への液量を制御する戻し弁と、前記複数の濾過器の内、使用中の第1濾過器から新たな第2濾過器に切り替える際に、前記第2濾過器の出口弁を閉じた状態で、入口弁及び戻し弁を開き、該第2濾過器に液を循環させ、この循環中に第2濾過器の前記戻し弁を徐々に閉めていき、該第2濾過器の出口の液圧力を高め、前記第1濾過器の出口の液圧力と略同じ圧力にする出口圧力調節工程と、第2濾過器の出口の液圧力が第1濾過器の出口の液圧力と略同じ圧力に達した後に前記第2濾過器の出口弁を開けるとともに、前記第2濾過器の戻し弁を徐々に閉めて第2濾過器からの送液を開始する送液開始工程と、前記第2濾過器の戻し弁が閉じられた後に、第2濾過器の入口弁を全開し、前記第1濾過器の入口弁を徐々に閉めていき、前記徐閉中の入口弁が全閉となったときに第1濾過器の出口弁を閉める切替終了工程とを行う制御部とを備えることを特徴とする。

【0010】

なお、前記制御部は、前記濾過器と前記出口弁との間に設けられ、前記濾過器の出口の液圧力を測定する圧力センサを備え、前記出口圧力調節工程では、前記圧力センサの出力に基づき第2濾過器の出口の液圧力を高めて、前記第1濾過器の液圧力と略同じ圧力にすることが好ましい。また、前記第1濾過器の出口の液圧力に対し、一定値からなる等圧可偏差を加えた範囲に第2濾過器の出口の液圧力がなったときに、前記略同じ圧力とすることが好ましい。

【0011】

前記制御部は、前記出口圧力調節工程の前に、前記第2濾過器の出口弁を閉じた状態で、入口弁及び戻し弁を開き、第2濾過器の出口の液の清澄度が一定値になるまで第2濾過器へ液を循環させる切替準備工程を行うことが好ましい。また、前記戻し配管及び戻し弁による戻し流量が少なくとも2段階に切り替えられ、前記切替準備工程では第1流量とし、前記出口圧力調節工程では前記第1流量よりも流量が少ない第2流量とすることが好ましい。

【0012】

本発明の溶液製膜方法は、上記濾過設備を用いて、ポリマー及び溶媒を含むドープに記濾過助剤を添加して濾過し、この濾過済みドープを、エンドレスで走行する支持体上に流延して流延膜を形成し、前記流延膜が自己支持性を有した後に前記支持体から剥ぎ取り、乾燥させてフィルムとすることを特徴とする。

【0013】

本発明の濾過器切替方法は、並列に接続された複数の濾過器と、前記各濾過器に液を送る1台のポンプと、前記各濾過器の入口に設けられ、前記濾過器への液量を制御する入口弁と、前記各濾過器の出口に設けられ、前記濾過器からの液量を制御する出口弁と、前記濾過器の出口と前記出口弁との間で分岐して設けられ、前記濾過器からの液を前記濾過器の上流側に戻す戻し配管と、前記戻し配管に設けられ、前記戻し配管への液量を制御する戻し弁と、前記複数の濾過器の内、使用中の第1濾過器から新たな第2濾過器に切り替えるために、前記各弁を開閉制御する制御部を備える濾過設備の濾過切替方法において、前記第2濾過器の出口弁を閉じた状態で、入口弁及び戻し弁を開き、該第2濾過器に液を循環させ、この循環中に第2濾過器の前記戻し弁を徐々に閉めていき、該第2濾過器の出口の液圧力を高め、前記第1濾過器の出口の液圧力と略同じ圧力にする出口圧力調節工程と、第2濾過器の出口の液圧力が第1濾過器の出口の液圧力と略同じ圧力に達した後に前記第2濾過器の出口弁を開けるとともに、前記第2濾過器の戻し弁を徐々に閉めて第2濾過器からの送液を開始する送液開始工程と、前記第2濾過器の戻し弁が閉じられた後に、第2濾過器の入口弁を全開し、前記第1濾過器の入口弁を徐々に閉めていき、前記徐閉中の入口弁が全閉となったときに第1濾過器の出口弁を閉める切替終了工程とを行うことを特徴とする。

【発明の効果】

【0014】

本発明によれば、1台のポンプにより複数の濾過器に液を送りながら現濾過器から新濾過器に切り替える際に、切替発塵を抑えることができる。

【発明を実施するための最良の形態】

【0015】

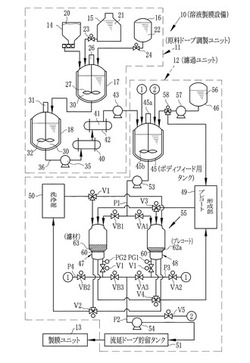

図1に示すように、溶液製膜設備10は、例えばセルローストリアセテートを原料として用いた原料ドープ調製ユニット11と、濾過ユニット12と、製膜ユニット13とを備える。

【0016】

原料ドープ調製ユニット11は、計量器14、溶媒タンク15、添加剤タンク16、溶解タンク17、及び貯蔵タンク18を備える。計量器14にはポリマー20が入れられており、このポリマー20は計量されて溶解タンク17に投入される。溶媒タンク15には溶媒21が貯留されており、開閉弁23を制御することにより溶解タンク17への投入量が調整される。また、添加剤タンク16には添加剤22が貯留されており、開閉弁24を制御することにより溶解タンク17への投入量が調整される。

【0017】

溶解タンク17は、モータ26によって回転する攪拌翼27を備えている。攪拌翼27が回転することにより、溶解タンク17内のポリマー20、溶媒21、添加剤22が攪拌される。この攪拌により、ポリマー20などの溶質が溶媒に完全には溶けていない粗溶解液30が得られる。

【0018】

溶解タンク17内の粗溶解液30は、貯蔵タンク18に一旦貯蔵される。これにより溶解タンク17は空になり、粗溶解液30を繰り返し形成する連続バッチ式が可能になる。貯蔵タンク18も、モータ31で回転する攪拌翼32を備えている。攪拌翼32を回転することにより、粗溶解液30が攪拌され均一にされる。

【0019】

貯蔵タンク18内の粗溶解液30はポンプ35及び配管36を介して、加熱器40に送られる。加熱器40は、多管式熱交換器や静止型混合器などのインラインミキサが用いられる。この加熱器40により粗溶解液30が加熱される。加熱温度は50〜120℃が好ましく、加熱時間は5〜30分が好ましい。この加熱により、溶液製膜に必要なポリマー20などの溶質は変性することなく完全に溶解し、原料ドープ41が調製される。このようにして調製される原料ドープ41は、セルロースエステルの固形分濃度として14〜24重量%にされる。なお、必要に応じてフラッシュ濃縮法等により、原料ドープ41を濃縮してもよい。

【0020】

加熱器40により加熱された原料ドープ41は、冷却器42に送られる。冷却器42によって原料ドープ41を構成する主要溶媒の沸点以下にまで冷却される。冷却された原料ドープ41はポンプ43により濾過ユニット12のボディフィード用タンク45に送られる。

【0021】

濾過ユニット12は、ボディフィード用タンク45、濾過助剤タンク46、第1濾過器47、第2濾過器48、プレコート形成部49、洗浄部50、流延ドープ貯留タンク51、濾過器切替部55を備え、濾過助剤44(図2参照)を利用して原料ドープ41を濾過し、流延ドープ52を生成する。

【0022】

図4に示すように、濾過器切替部55は、前記タンク45,51や濾過器47,48を繋ぐ配管P1〜P4と、これら配管P1〜P4の適宜位置に配置されるポンプ53,54、各種電磁弁VA1〜3、VAB1〜3、V1〜V5、圧力計PG1,PG2、濁度計DG1,DG2及び制御部59から構成されている。そして、制御部59による各弁の開閉操作により、濾過器47,48の切替、洗浄処理、プレコート処理などを実施する。これにより、原料ドープ41が連続的に濾過されて流延ドープ52が得られる。なお、濾過ユニット12内に設置される弁VA1〜3、VAB1〜3、V1〜V5の数、及び配置位置は本実施形態に限定されず、必要に応じて変更してよい。なお、V1〜V4は、プレコート形成部49や洗浄部50を各濾過器47,48に選択的に接続する場合に用いられる。また、V5は、ポンプ54の吸圧調節用の調節弁である。

【0023】

図1に示すように、濾過助剤タンク46には、濾過助剤溶液56が貯留されている。濾過助剤溶液56は、ポンプ57及び弁58を介して、ボディフィード用タンク45に送られる。濾過助剤溶液56は、予め所望とする濾過助剤44を溶媒に分散させたものであり、原料ドープ41に含まれている不純物の捕捉効率を向上させる目的で使用される。濾過助剤44は特に限定されるものではないが、例えば、粒状の珪藻土(SiO2)或いはセルロース系化合物からの派生物が好適に用いられる。また、上記の溶媒は、ドープとの相溶性の観点から原料ドープ41に含まれている溶媒と同一のものを少なくとも1種類以上含んでいることが好ましい。原料ドープ41に対する濾過助剤44の添加量は0.01〜10重量%であり、好ましくは0.05〜5重量%であり、より好ましくは0.1〜2重量%である。なお、濾過助剤44の種類、組成、平均粒径、嵩密度に関しては、特開2004−107629号公報に詳しく記載されており、この記載も本発明に適用することができる。

【0024】

ボディフィード用タンク45には、原料ドープ41と濾過助剤溶液56が入れられる。ボディフィード用タンク45はモータ45aで回転する攪拌翼45bを備えている。攪拌翼45bを回転することにより、原料ドープ41に一定割合の濾過助剤溶液56を均一に分散させることができる。

【0025】

第1濾過器47を使用して助剤濾過を行う場合に、弁の開閉操作により、ボディフィード用タンク45を第1濾過器47に接続するように、ラインが切り替えられた後、濾過助剤44が混入された原料ドープ41が第1濾過器47に送られる。第1濾過器47には、図2に示すように、金網フィルタからなる濾材支持体60上に濾過助剤44がランダムに堆積して堆積層62が形成されており、これら濾材支持体60及び堆積層62から濾材63が構成されている。

【0026】

なお、第1濾過器47の洗浄処理後は、単に濾材支持体60のみがあるだけであり、この状態では適正な助剤濾過が行えないため、濾材支持体60上に一定厚みの堆積層62を形成する。この初期の堆積層62がプレコート62aであり、このプレコート62aは、プレコート形成部49により一定時間プレコート液を第1濾過器47に循環させることで形成される。

【0027】

図2に示すように、第1濾過器47では原料ドープ41のみが濾材63を通過し、濾材63の上には濾過助剤44がランダムに堆積し、堆積層62が構成される。そして、原料ドープ41は、堆積層62及び濾材支持体60からなる濾材63を通過する際に、不純物64が濾過助剤44に吸着回収される他、堆積層62に形成された多数の空隙により比較的サイズの大きい不純物が捕捉される。したがって、濾材63を原料ドープ41が通過することにより、不純物64や未溶解物などが濾過されて清澄度が高い原料ドープ41が得られる。この原料ドープ41は流延ドープ52として製膜ユニット13に供給され、不純物の混入が無い高品質なフィルムが製造される。

【0028】

第2濾過器48も第1濾過器47と同様に構成されている。一方の濾過器47で濾過が、他方の濾過器48で洗浄及びこれに続きプレコート処理が行われる。そして、洗浄・プレコート処理、濾過処理が交互に行われることにより、連続濾過が可能になる。

【0029】

なお、2台の濾過器47,48を用いているが、濾過器47,48の設置台数はこれに限られず、3台以上であってもよい。一方の濾過器例えば第1濾過器47で濾過を行い、濾過圧力が高くなった時点で、他方の第2濾過器48に切り替えて、連続濾過を行う。また、切り替え後の第1濾過器47に対しては、洗浄部50により、濾過助剤44及び濾過物をスラリーとして取りだして、洗浄を行う。

【0030】

洗浄後に、プレコート形成部49により第1濾過器47に対してプレコート液を循環させ、図2に示すように、プレコート62aを形成する。プレコート62aの形成後は、次の切り替えのための待機状態となる。なお、濾過器47,48は並列に複数台を配列する他に、直列に配列してもよく、この場合には濾過による不純物の回収効率を上げることができる。

【0031】

濾過器切替部55は、第1濾過器(現濾過器)47を使用していて濾過圧力が高くなり、切替時期に達したときに、第2濾過器(新濾過器)48に原料ドープ41を送って循環させた後に、第1濾過器47への原料ドープ41の流量を下げていき、第1濾過器47から第2濾過器48へと切り替える。これらの切り替えは、制御部59により、圧力計(圧力センサ)PG1,PG2の検出圧力に基づきポンプ53、各弁VA1〜VA3,VB1〜VB3を開閉制御し、以下の準備工程、出口圧力調節工程、送液開始工程、切替終了工程が順に行われる。図3に制御部59における処理手順をフローチャートとして示す。

【0032】

図4は第1濾過器47を用いて原料ドープを濾過している定常状態を示している。この定常状態では、第1濾過器47の入口弁VB1、出口弁VB2が開となって、原料ドープの全量を第1濾過器47で濾過する。

【0033】

第1濾過器47で濾過が行われている状態で、出口圧力計PG2により第1濾過器47の出口の原料ドープの圧力を測定している。そして、第1濾過器47の出口圧力Db1が所定値S1を超えたときに、制御部59が第1濾過器47の切替時期と判定し、先ず、準備工程が行われる。第1濾過器47では、入口弁VB1及び出口弁VB3が開けられており、戻り弁VB2が閉じられた状態になっており、ポンプ53による送液量の全てが第1濾過器47で濾過されている。なお、第1濾過器47の出口圧力の測定値に基づく濾過器47,48の自動的な切替に代えて、一定濾過時間を経過した後に、濾過器47,48の切替動作を定期的に起こってもよい。

【0034】

図5に示すように、準備工程では、第1濾過器47から第2濾過器48に切り替える前に、第2濾過器48に原料ドープを循環させる。このため、第2濾過器48の出口弁VA3を閉じた状態で、入口弁VA1及び戻り弁VA2が開けられる。なお、入口弁VA1は全開とはされず、適宜な開度にされている。また、製膜ユニット13に一定量の送液を行うために、第2濾過器48に循環させる分だけ原料ドープの送液量が増やされる。本実施形態では、定常状態の送液量に対して50%増加させて、この準備工程を行う。すなわち、原料ドープの流量は第1濾過器47側で100%であり、第2濾過器48側で50%となるように、第2濾過器48の入口弁VA1の開度が調節される。なお、増加流量は適宜決定してよく、例えば10〜100%の範囲に設定することが好ましい。原料ドープ41の循環により、第2濾過器48の出口における原料ドープ41の清澄度が所定値S2になったときに、濾過準備が完了したと判定し、次の出口圧力調節工程に移る。原料ドープ41の清澄度が所定値S2になったか否かの判定は、各濾過器47,48の出口側に設けた濁度計DG1,DG2の測定値Ds1,Ds2と比較することにより行う。

【0035】

図6に示すように、出口圧力調節工程では、第2濾過器48の戻り弁VA2を徐々に閉じてゆき、第2濾過器48の出口圧力を徐々に高めて、第1濾過器47の出口圧力に近づけてゆく。この出口圧力調節工程では、第2濾過器48の入口弁VA1は開状態、出口弁VA3は閉状態が維持されている。出口圧力調節工程では、準備工程での送液量よりも少ない送液量、例えば定常状態の送液量の120%とされ、切替操作が精度よく行われる。このとき、第1濾過器47側を流れる原料ドープが100%であり、第2濾過器48側を流れる原料ドープ量は20%にされる。なお、前述した準備工程では出口圧力流量が多くされることにより、効率のよい準備が可能になる。

【0036】

第2濾過器48の出口圧力が第1濾過器の出口圧力に対し等圧可偏差を加味した値に達したときに、第2濾過器の出口弁VA3を開けて、送液開始工程に移る。図7に示すように、送液開始工程では、第2濾過器48の戻り弁VA2を徐々に閉じることが続行される。

【0037】

ここで、第2濾過器48の出口圧力が第1濾過器47の出口圧力と略同じになったか否かは、等圧可偏差を用いる。等圧可偏差は、両者の圧力が一方に対してある範囲内に入ったときに等圧とみなして操作する際の一定範囲を規定するための数値であり、等圧可偏差をD1とし、第1濾過器47の出口圧力(出口圧力計PG2の出力)をDb1とし、第2濾過器48の出口圧力(出口圧力計PG1の出力)をDb2としたときに、D1=|(Db1−Db2)|で表される。例えば、等圧可偏差を0.5MPaとして設定し、第1濾過器47の出口圧力を0.6MPaとすると、第2濾過器の原料ドープ41の出口圧力が0.1MPaとなったときに、等圧であると判断し、出口弁VA3を開けて、第2濾過器48で濾過した液をラインに送り出す。等圧可偏差は0.5MPa以下が好ましい。この等圧可変差が0.5MPaを超えると、逆流が発生してしまう。この等圧可偏差が小さいほど、厳格な切り替えとなり、より圧力変動が小さく、異物流出を押えることが可能である。なお、等圧可偏差は、定常時圧力に対して30%以下としてもよく、好ましくは3%以下である。

【0038】

送液開始工程では、第2濾過器48の戻り弁VA2の閉じ動作を続行し、この続行中に、戻り弁VA2が完全に閉じたかどうかを検出している。そして、戻り弁VA2が完全に閉じられたときに、送液開始工程を終了し、図8に示すように、切替終了工程に移行する。この切替終了工程では、第2濾過器48の入口弁VA1を全開にし、この後、第1濾過器47の入口弁VB1を徐々に閉じていく。そして、第1濾過器47の入口弁VB1が完全に閉じられたときに、第1濾過器47の出口弁VB3を閉じて、切替終了工程を終了する。

【0039】

切替が終了した後は、使用済みの第1濾過器47に対し、洗浄部50(図1参照)により第1濾過器47が洗浄される。このとき、第1濾過器47内の濾材63(図2参照)は洗浄液と共にスラリーとして第1濾過器47内から排出されて、濾材63と溶剤とに分離される。洗浄が終了した第1濾過器47に対しては、プレコート形成部49(図1参照)により、プレコート液が循環され、図2に示すように、濾材支持体60上に濾過助剤44により堆積層62が形成されることにより、プレコート62aが形成される。この後は、待機状態となる。そして、第2濾過器48が使用により濾過圧力が上昇した時点で、次の濾過切替が同様に行われる。

【0040】

以上のように、使用中の第1濾過器47から新たな第2濾過器48に切り替える際に、第2濾過器48に原料ドープ41を循環させながら濾過器47,48の切替を行うため、第2濾過器48の出口側に濾材63から流出した異物が多くなる濾過発塵の発生が抑えられる。また、この切替が終了すると、ポンプ53の送液量が下げられて、定常状態の送液量である100%に戻される。

【0041】

なお、第1濾過器47から第2濾過器48への切替時に、第2濾過器48の入口弁VA1を全開にしたが、これは、第1濾過器47の入口弁VB1の閉度状態に応じて、第2濾過器48の入口弁VA1を徐々に開いていってもよく、この場合には、より円滑な切替が可能になる。

【0042】

図9に示すように、製膜ユニット13は、流延室100と、渡り部101と、テンタ102と、乾燥室103と、巻取機104とを備え、流延ドープ52を用いてフィルム106が作られる。流延室100には、流延ドープ52の吐出口が形成された流延ダイ107と、支持体として作用する流延ドラム108と、剥取ローラ109とが配置されている。

【0043】

不純物が取り除かれた流延ドープ52は、流延ダイ107を介してエンドレスに回転している流延ドラム108の上に流延され、流延膜111が形成される。流延ドラム108の表面温度は−10℃以上10℃以下の範囲内で略一定とすることが好ましい。このような流延ドラム108にドープを流延すれば、ドープは速やかに冷却されるため短時間の内にゲル状の流延膜111が形成される。流延ドラム108の回転と共に流延膜111のゲル化が進められ、自己支持性を有する流延膜111は剥取ローラ109で支持されながら流延ドラム108から湿潤フィルム113として剥ぎ取られる。

【0044】

渡り部101では、多数のローラで湿潤フィルム113を支持し、搬送する間に乾燥が進められる。テンタ102では、湿潤フィルム113の両側端部がピン等の保持手段で保持された後、搬送する間に乾燥が進められフィルム106とされる。この後、フィルム106は、巻取ローラ105によりロール状に巻き取られる。

【0045】

流延ダイ107の上流側には濾過器114が設置されており、流延に供する前のドープが濾過される。これにより流延ドープ中の不純物がよりいっそう取り除かれる。本実施形態では金属製のフィルタを備える装置を使用するが特に、濾過方式は特に限定されず、濾紙も好適に用いられる。ここで、フィルタが有する孔は微細な不純物でさえも取り除く上で、その平均孔径が100μm以下であることが好ましい。平均孔径が小さすぎると濾過に要する時間が長くなるので濾過効率が低下する。その一方で、平均孔径が大きすぎると流延ドープ52中の微細な不純物を捕捉するのが難しい。フィルタは、生産性などを考慮しながら適宜選択すれば良い。

【0046】

なお、上記溶液製膜設備において、流延ダイ、減圧室、支持体等の構造、共流延、剥離法、延伸、各工程の乾燥条件、ハンドリング方法、カール、平面性矯正後の巻取方法から、溶媒回収方法、フィルム回収方法まで、特開2005−104148号公報の[0617]段落から[0889]段落に詳しく記述されており、これらの記載も本発明に適用することができる。

【0047】

本発明に係るポリマー20は特に限定されず、溶液製膜方法に適用可能であれば良い。この中で、セルロースアシレートを使用すれば、透明度が高く、光学特性に優れたフィルムを得ることができるので、偏光板用の保護フィルムや光学補償フィルム等の光学用途として好適である。中でも、セルロースアセテートを使用し、特にアセチル化度の平均値が57.5%〜62.5%のセルローストリアセテートを使用すれば、光学特性に優れたフィルムを得ることができる。上記のアセチル化度とは、セルロース単位重量当りの結合酢酸量を意味し、ASTM:D−817−91(セルロースアセテート等の試験方法)におけるアセチル化度の測定および計算に従って求めることができる。本実施形態では、粒状のセルローストリアセテートを使用する。なお、粒状のポリマーを使用する場合には、溶媒との相溶性の観点から、その90重量%以上が0.1〜4mmの粒径であることが好ましく、より好ましくは粒径が1〜4mmである。

【0048】

溶媒21は、ハロゲン化炭化水素、エステル類、ケトン類、エーテル類、アルコール類等が好適であるが特に限定されず、使用するポリマーとの溶解性等を考慮して適宜選択すれば良い。溶媒21は1種類の化合物であっても良いし、複数の化合物を混合した混合溶媒でも良い。具体的には、ハロゲン化炭化水素(例えば、ジクロロメタン等)、エステル類(例えば、酢酸メチル、メチルホルメート、エチルアセテート、アミルアセテート、ブチルアセテート等)、ケトン類(例えば、アセトン、メチルエチルケトン、シクロヘキサノン等)、エーテル類(例えば、ジオキサン、ジオキソラン、テトラヒドロフラン、ジエチルエーテル、メチル−t−ブチルエーテル等)、アルコール類(例えば、メタノール、エタノール等)等が挙げられる。

【0049】

添加剤22は、所望とするフィルムの特性に応じて適宜選択すれば良い。例えば、可塑剤や、紫外線吸収剤、剥離促進剤、フッ素系界面活性剤等が挙げられる。この中で、可塑剤としては、リン酸エステル系(例えば、トリフェニルホスフェート(以下、TPPと称する)、トリクレジルホスフェート、クレジルジフェニルホスフェート、オクチルジフェニルホスフェート、ジフェニルビフェニルホスフェート(以下、BDPと称する)、トリオクチルホスフェート、トリブチルホスフェート等)、フタル酸エステル系(例えば、ジエチルフタレート、ジメトキシエチルフタレート、ジメチルフタレート、ジオクチルフタレート等)、グリコール酸エステル系(例えば、トリアセチン、トリブチリン、ブチルフタリルブチルグリコレート、エチルフタリルエチルグリコレート、メチルフタリルエチルグリコレート、ブチルフタリルブチルグリコレート等)等が挙げられる。この中で、セルロースアシレートをフィルムとするために特に好ましいものとしてはTPPが挙げられる。なお、可塑剤は、上記以外にも公知であるものを用いることができ、特に限定されない。また、紫外線吸収剤としては、例えば、オキシベンゾフェノン系化合物、ベンゾトリアゾール系化合物、サリチル酸エステル系化合物、ベンゾフェノン系化合物、シアノアクリレート系化合物、ニッケル錯塩系化合物が好ましく、中でも、ベンゾトリアゾール系化合物やベンゾフェノン系化合物が特に好ましい。

【0050】

本発明により得られるフィルムは、透明度やレタデーション値が高く、湿度依存性が低い。そのため、特に、偏光板の位相差フィルムとして好適に用いることができるが、偏光板の表面を保護するための保護フィルムとしても利用することができる。本発明のセルロースエステルフィルムの具体的用途に関しては、特開2005−104148号公報において、例えば、[1088]段落から[1265]段落には、液晶表示装置として、TN型、STN型、VA型、OCB型、反射型、その他の例が詳しく記載されており、この記載も本発明に適用させることができる。

【0051】

以下、本発明について行なった実施例及び比較例を示し、本発明を具体的に説明する。ただし、本発明はこれらの実施例及び比較例に限定されるものではない。

【実施例】

【0052】

下記の各種ドープ原料を混合して原料ドープ41を調製した。実施例では、溶媒21としては、ジクロロメタンと、メタノールと、1−ブタノールとを混合した混合溶媒を用いた。

【0053】

〔ドープ原料〕

セルローストリアセテート 100重量部ジクロロメタン 320重量部メタノール 83重量部1−ブタノール 3重量部可塑剤A 7.6重量部可塑剤B 3.8重量部UV剤a 0.7重量部UV剤b 0.3重量部クエン酸エステル混合物 0.006重量部

微粒子 0.05重量部

【0054】

上記のセルローストリアセテートは、置換度2.84、粘度平均重合度306、含水率0.2重量%、ジクロロメタン溶液中の6重量%の粘度が315mPa・sであり、平均粒子径1.5mm、標準偏差0.5mmの粉体であり、可塑剤Aは、トリフェニルホスフェートであり、可塑剤Bは、ジフェニルホスフェートであり、UV剤aは、2(2′−ヒドロキシ−3′,5′−ジ−tert−ブチルフェニル)ベンゾトリアゾールであり、UV剤bは、2(2′−ヒドロキシ−3′,5′−ジ−tert−アミルフェニル)−5−クロルベンゾトリアゾールであり、クエン酸エステル化合物はクエン酸とモノエチルエステルとジエチルエステルとトリエチルエステルとの混合物であり、微粒子は平均粒径が15nm、モース硬度が約7の二酸化ケイ素である。また、原料ドープ41の調製時には、レタデーション制御剤(N−N−ジ−m−トルイル−N−P−メトキシフェニル−1,3,5−トリアジン−2,4,6−トリアミン)をフィルムとしたときの全重量に対して4.0重量%となるように添加した。

【0055】

次に、図1に示す溶液製膜設備10のうち、濾過ユニット12において濾過器47を使用して原料ドープ41を濾過した。この時、濾過助剤としては、平均粒径が35μmの珪藻土を使用し、予め原料ドープ41を濾過する前に、プレコート形成処理を行い、プレコートを形成した後に、プレコート液を抜き取った。

【0056】

プレコート液は、濾過助剤として平均粒径が35μmの珪藻土、セルローストリアセテートが20重量%のドープ液、及び希釈用の溶媒をプレコート液調製タンクに入れて、前記プレコート液の濾過助剤濃度が3.0重量%、セルロース濃度が3.5重量%となるように調製したもので、調製後にプレコート液貯留タンクに貯留した。このプレコート液を20L(リットル)/分/m2の流量で、濾過器47とプレコート液貯留タンクとの間で循環させ、第1濾過器内の濾材支持体上に、プレコートを形成した。濾材支持体60としては、SUS製の350メッシュの金網を用いた。循環するプレコート液の濾過助剤総量は所定の強度が得られるときの濾過助剤総量から求められており、本実施形態では濾過助剤量は0.75kg/m2(濾過面積1m2当たりの濾過助剤量)である。この濾過助剤量は、濾材支持体の濾過総面積に対して平均で3mmの厚みを形成する量となる。

【0057】

プレコート形成後は、プレコート液を自重により抜き取る。また、濾過時には、原料ドープ41を循環して、本発明の濾過切替を行う。

【0058】

本実施形態では、濾過器2基を1セットとし、2セット用意し、これらを第1濾過器47、第2濾過器48として切り替えて使用する。各濾過器には共通のポンプ53が1台接続されており、このポンプ53を用いて各濾過器47,48での濾過及び液詰めに対応する。使用中の第1濾過器47には、ポンプ53にて100L/分でセルローストリアセテートを原料とする上記ドープを送液している。等圧可偏差を0.5MPaとし、切替準備のために、準備工程を行った。先ず、新たな第2濾過器48へ50L/分で前記ドープを送液し、循環した。第2濾過器48の出口側原料ドープ41の清澄性が確認できたところで、準備工程を終了し、出口圧力調製工程に移行した。このときの準備工程には3時間がかかった。

【0059】

出口圧力調製工程では、循環流量を25L/分に低下させ、第2濾過器48の戻り弁VA2を徐々に閉じていくことで、第2濾過器48の出口の原料ドープ41の圧力を高めた。そして、第2濾過器48の出口圧力が0.1MPaとなった時に、戻り弁VA2を完全に閉じて、出口圧力調節工程を終了した。

【0060】

次に、第2濾過器48の出口弁VA3を開けるとともに、戻し弁VA2を徐々に閉めて第2濾過器48からの送液を開始する送液開始工程を行った。その後、第2濾過器48の戻し弁VA2が閉じられた後に、切替終了工程に以降し、第2濾過器48の入口弁VA1を全開し、前記第1濾過器47の入口弁VB1を徐々に閉めていき、徐々に閉じていっている入口弁VB1が完全に閉じられたときに、第1濾過器47の出口弁VB3を閉じて、切替終了工程を終了した。

【0061】

この実施例1では、切替終了直後の異物はドープ1L中に20μm以上の異物が5個であり、実用上問題のないレベルであった。

【0062】

実施例2は、実施例1に対し等圧可偏差を0.51MPaとした以外は、実施例1と同様の条件とした。切替終了直後の異物はドープ1L中に20μm以上のものが15個であった。

【0063】

実施例3は、実施例1に対して切替準備のためのドープ流量を25分/Lとし、切替時の流量も25L/Lとした以外は、実施例1と同じ条件とした。切替終了直後の異物はドープ1L中に20μm以上のものが5個であり、実施例1と略同じ結果となったが、切替準備工程に掛かった時間が6時間となり、2倍の切替準備工程となった。

【0064】

実施例4は、実施例1に対して、切替準備のための流量を50L/分とし、切替時の流量も50L/分とした。各濾過器の出口側の圧力値が小刻みに0.03MPaの若干の触れが見られた。切替終了直後の異物はドープ1L中に20μm以上のものが10個であった。

【0065】

比較例は、実施例1に対して、ポンプ1台の流量を生産流量の100L/分とし、第2濾過器48の戻し弁VA2を閉じて、循環流を形成せず、等圧可偏差を0.5MPaとして、第2濾過器48の出口側の圧力が0.1MPaになったときに、出口弁VA3を開として、切替を開始した。切替終了直後の異物はドープ1L中に20μm以上のものが20個であり、実用上問題があった。

【図面の簡単な説明】

【0066】

【図1】本発明を実施した溶液製膜設備の一例を示す概略図である。

【図2】濾過器内の濾材とプレコートとを拡大して示す断面図である。

【図3】濾過器切替部における切替処理を説明するフローチャートである。

【図4】第1濾過器により濾過している定常状態を示す概略図である。

【図5】準備工程を説明する概略図である。

【図6】出口圧力調節工程を説明する概略図である。

【図7】送液開始工程を説明する概略図である。

【図8】切替終了工程を説明する概略図である。

【図9】製膜ユニットを示す概略図である。

【符号の説明】

【0067】

VA1〜VA3・VB1〜VB3 弁

41 原料ドープ

44 濾過助剤

47 第1濾過器

48 第2濾過器

49 プレコート形成部

50 洗浄部

55 濾過器切替部

60 濾材支持体

62 堆積層

62a プレコート

63 濾材

64 不純物

【技術分野】

【0001】

本発明は、ポリマー溶液を濾過助剤により濾過する濾過設備及び濾過切替方法並びに溶液製膜方法に関するものである。

【背景技術】

【0002】

液晶ディスプレイ等の各種表示装置には、偏光板の保護フィルムや視野角拡大フィルムをはじめとする様々なポリマーフィルムが使用されている。このような光学用途のポリマーフィルムの製法としては、溶融製膜方法、溶液製膜方法などがある。溶液製膜方法では、ポリマーと溶媒とを含むポリマー溶液(以下、ドープと称する)を、走行する支持体上に流延して流延膜を形成した後、流延膜を支持体から剥ぎ取り、乾燥してフィルムとする方法であり、溶融製膜方法のような熱ダメージの問題がない。したがって、透明度の高さや光学特性が求められるポリマーフィルムの製造方法としては最適である。

【0003】

ところで、ドープの中には、ドープの溶媒に不溶な異物であって、元々ドープの原料に含まれていたものや、ドープを調製する際に混入したゴミや埃等の不純物が含まれている。ただし、不純物を含むドープを使用すると、支持体上に不純物が汚れとして析出し、支持体から流延膜を剥ぎ取ることが困難となる他、完成したフィルムでは不純物のところで光の散乱を生じる等の問題を引き起こす。このため、流延に供する前に、ドープ中の不純物をできる限り取り除く必要がある。

【0004】

そこで、通常、溶液製膜方法では、ドープ中の不純物を取り除くことを目的として、流延する前のドープを多孔質の濾材で濾過する。濾材としては、濾紙や金属フィルタ、濾布等が使用される。しかし、いずれの濾材も濾過開始から時間が経つほど通液孔が閉塞し、濾過時間が長引いたり、濾圧の上昇や濾過流量が減少し濾過効率が低下したりするという問題を抱える。このため、金属フィルタを使用する場合には、金属フィルタに対して濾過方向とは逆向きに洗浄液を供給し、これを循環させることにより、金属フィルタを洗浄し再生させる対策を講じている。しかしながら、これらの対策を講じても一時的なものであり、濾過効率を根本的に向上させるに至っていないのが現状である。

【0005】

また、濾紙や金属フィルタ、濾布等のような濾材を使用するだけでは、溶媒に対して難溶性を示す不純物を取り除くことが難しい。そこで、例えば、特許文献1では、濾材の他に濾過助剤を使用することにより、難溶性の不純物を取り除く助剤濾過方法が提案されている。濾過助剤としては、例えば二酸化珪素(SiO2)などの不活性な粒又は粉末が用いられる。この濾過助剤は金網フィルタ等の濾材支持体の上にランダムに堆積させて使用される。このような堆積層が形成された濾材にドープを通過させると、難溶性であるか否かに係わらず不純物を濾過助剤に吸着させて回収することができるので、清澄度の高い原料ドープ41が得られる。この他にも、濾過助剤を使用すれば、濾材の目詰まりを抑えることができるので生産性の向上が見込まれる。

【特許文献1】特開2004−107629号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、複数の濾過器を切り替えて連続濾過する場合に、使用中の濾過器(現濾過器)と、新たに切り替えられる濾過器(新濾過器)とにそれぞれ独立でポンプを持ち、新濾過器を生産流量で循環しながら、等流量で新旧の濾過器を切り替えている。この方法では、ポンプが各濾過器の台数分だけ必要となるという問題がある。

【0007】

また、1台のポンプを用いて、現濾過器から新濾過器に送液する場合には、濾過器の出口側圧力が現濾過器及び新濾過器でほぼ同圧になるまで、新濾過器を閉塞にし、圧力を上昇させて切り替える。このとき、新濾過器では一時的に流れが停止するため、切替発塵が多くなる。この切替発塵は、濾過器の出口側に濾材から流出した異物が多くなる現象をいい、これにより異物が製品に混入してしまうという問題がある。

【0008】

本発明は上記課題に鑑みてなされたものであり、並列に配置した複数の濾過器を選択的に切り替えて使用し連続濾過する場合に、切替発塵を抑えながら1台のポンプを用いて効率良く現濾過器から新濾過器に切り替えることができるようにした濾過設備及び濾過方法並びに溶液製膜方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、上記目的を達成するために、並列に接続された複数の濾過器と、前記各濾過器に液を送る1台のポンプと、前記各濾過器の入口に設けられ、前記濾過器への液量を制御する入口弁と、前記各濾過器の出口に設けられ、前記濾過器からの液量を制御する出口弁と、前記濾過器の出口と前記出口弁との間で分岐して設けられ、前記濾過器からの液を前記濾過器の上流側に戻す戻し配管と、前記戻し配管に設けられ、前記戻し配管への液量を制御する戻し弁と、前記複数の濾過器の内、使用中の第1濾過器から新たな第2濾過器に切り替える際に、前記第2濾過器の出口弁を閉じた状態で、入口弁及び戻し弁を開き、該第2濾過器に液を循環させ、この循環中に第2濾過器の前記戻し弁を徐々に閉めていき、該第2濾過器の出口の液圧力を高め、前記第1濾過器の出口の液圧力と略同じ圧力にする出口圧力調節工程と、第2濾過器の出口の液圧力が第1濾過器の出口の液圧力と略同じ圧力に達した後に前記第2濾過器の出口弁を開けるとともに、前記第2濾過器の戻し弁を徐々に閉めて第2濾過器からの送液を開始する送液開始工程と、前記第2濾過器の戻し弁が閉じられた後に、第2濾過器の入口弁を全開し、前記第1濾過器の入口弁を徐々に閉めていき、前記徐閉中の入口弁が全閉となったときに第1濾過器の出口弁を閉める切替終了工程とを行う制御部とを備えることを特徴とする。

【0010】

なお、前記制御部は、前記濾過器と前記出口弁との間に設けられ、前記濾過器の出口の液圧力を測定する圧力センサを備え、前記出口圧力調節工程では、前記圧力センサの出力に基づき第2濾過器の出口の液圧力を高めて、前記第1濾過器の液圧力と略同じ圧力にすることが好ましい。また、前記第1濾過器の出口の液圧力に対し、一定値からなる等圧可偏差を加えた範囲に第2濾過器の出口の液圧力がなったときに、前記略同じ圧力とすることが好ましい。

【0011】

前記制御部は、前記出口圧力調節工程の前に、前記第2濾過器の出口弁を閉じた状態で、入口弁及び戻し弁を開き、第2濾過器の出口の液の清澄度が一定値になるまで第2濾過器へ液を循環させる切替準備工程を行うことが好ましい。また、前記戻し配管及び戻し弁による戻し流量が少なくとも2段階に切り替えられ、前記切替準備工程では第1流量とし、前記出口圧力調節工程では前記第1流量よりも流量が少ない第2流量とすることが好ましい。

【0012】

本発明の溶液製膜方法は、上記濾過設備を用いて、ポリマー及び溶媒を含むドープに記濾過助剤を添加して濾過し、この濾過済みドープを、エンドレスで走行する支持体上に流延して流延膜を形成し、前記流延膜が自己支持性を有した後に前記支持体から剥ぎ取り、乾燥させてフィルムとすることを特徴とする。

【0013】

本発明の濾過器切替方法は、並列に接続された複数の濾過器と、前記各濾過器に液を送る1台のポンプと、前記各濾過器の入口に設けられ、前記濾過器への液量を制御する入口弁と、前記各濾過器の出口に設けられ、前記濾過器からの液量を制御する出口弁と、前記濾過器の出口と前記出口弁との間で分岐して設けられ、前記濾過器からの液を前記濾過器の上流側に戻す戻し配管と、前記戻し配管に設けられ、前記戻し配管への液量を制御する戻し弁と、前記複数の濾過器の内、使用中の第1濾過器から新たな第2濾過器に切り替えるために、前記各弁を開閉制御する制御部を備える濾過設備の濾過切替方法において、前記第2濾過器の出口弁を閉じた状態で、入口弁及び戻し弁を開き、該第2濾過器に液を循環させ、この循環中に第2濾過器の前記戻し弁を徐々に閉めていき、該第2濾過器の出口の液圧力を高め、前記第1濾過器の出口の液圧力と略同じ圧力にする出口圧力調節工程と、第2濾過器の出口の液圧力が第1濾過器の出口の液圧力と略同じ圧力に達した後に前記第2濾過器の出口弁を開けるとともに、前記第2濾過器の戻し弁を徐々に閉めて第2濾過器からの送液を開始する送液開始工程と、前記第2濾過器の戻し弁が閉じられた後に、第2濾過器の入口弁を全開し、前記第1濾過器の入口弁を徐々に閉めていき、前記徐閉中の入口弁が全閉となったときに第1濾過器の出口弁を閉める切替終了工程とを行うことを特徴とする。

【発明の効果】

【0014】

本発明によれば、1台のポンプにより複数の濾過器に液を送りながら現濾過器から新濾過器に切り替える際に、切替発塵を抑えることができる。

【発明を実施するための最良の形態】

【0015】

図1に示すように、溶液製膜設備10は、例えばセルローストリアセテートを原料として用いた原料ドープ調製ユニット11と、濾過ユニット12と、製膜ユニット13とを備える。

【0016】

原料ドープ調製ユニット11は、計量器14、溶媒タンク15、添加剤タンク16、溶解タンク17、及び貯蔵タンク18を備える。計量器14にはポリマー20が入れられており、このポリマー20は計量されて溶解タンク17に投入される。溶媒タンク15には溶媒21が貯留されており、開閉弁23を制御することにより溶解タンク17への投入量が調整される。また、添加剤タンク16には添加剤22が貯留されており、開閉弁24を制御することにより溶解タンク17への投入量が調整される。

【0017】

溶解タンク17は、モータ26によって回転する攪拌翼27を備えている。攪拌翼27が回転することにより、溶解タンク17内のポリマー20、溶媒21、添加剤22が攪拌される。この攪拌により、ポリマー20などの溶質が溶媒に完全には溶けていない粗溶解液30が得られる。

【0018】

溶解タンク17内の粗溶解液30は、貯蔵タンク18に一旦貯蔵される。これにより溶解タンク17は空になり、粗溶解液30を繰り返し形成する連続バッチ式が可能になる。貯蔵タンク18も、モータ31で回転する攪拌翼32を備えている。攪拌翼32を回転することにより、粗溶解液30が攪拌され均一にされる。

【0019】

貯蔵タンク18内の粗溶解液30はポンプ35及び配管36を介して、加熱器40に送られる。加熱器40は、多管式熱交換器や静止型混合器などのインラインミキサが用いられる。この加熱器40により粗溶解液30が加熱される。加熱温度は50〜120℃が好ましく、加熱時間は5〜30分が好ましい。この加熱により、溶液製膜に必要なポリマー20などの溶質は変性することなく完全に溶解し、原料ドープ41が調製される。このようにして調製される原料ドープ41は、セルロースエステルの固形分濃度として14〜24重量%にされる。なお、必要に応じてフラッシュ濃縮法等により、原料ドープ41を濃縮してもよい。

【0020】

加熱器40により加熱された原料ドープ41は、冷却器42に送られる。冷却器42によって原料ドープ41を構成する主要溶媒の沸点以下にまで冷却される。冷却された原料ドープ41はポンプ43により濾過ユニット12のボディフィード用タンク45に送られる。

【0021】

濾過ユニット12は、ボディフィード用タンク45、濾過助剤タンク46、第1濾過器47、第2濾過器48、プレコート形成部49、洗浄部50、流延ドープ貯留タンク51、濾過器切替部55を備え、濾過助剤44(図2参照)を利用して原料ドープ41を濾過し、流延ドープ52を生成する。

【0022】

図4に示すように、濾過器切替部55は、前記タンク45,51や濾過器47,48を繋ぐ配管P1〜P4と、これら配管P1〜P4の適宜位置に配置されるポンプ53,54、各種電磁弁VA1〜3、VAB1〜3、V1〜V5、圧力計PG1,PG2、濁度計DG1,DG2及び制御部59から構成されている。そして、制御部59による各弁の開閉操作により、濾過器47,48の切替、洗浄処理、プレコート処理などを実施する。これにより、原料ドープ41が連続的に濾過されて流延ドープ52が得られる。なお、濾過ユニット12内に設置される弁VA1〜3、VAB1〜3、V1〜V5の数、及び配置位置は本実施形態に限定されず、必要に応じて変更してよい。なお、V1〜V4は、プレコート形成部49や洗浄部50を各濾過器47,48に選択的に接続する場合に用いられる。また、V5は、ポンプ54の吸圧調節用の調節弁である。

【0023】

図1に示すように、濾過助剤タンク46には、濾過助剤溶液56が貯留されている。濾過助剤溶液56は、ポンプ57及び弁58を介して、ボディフィード用タンク45に送られる。濾過助剤溶液56は、予め所望とする濾過助剤44を溶媒に分散させたものであり、原料ドープ41に含まれている不純物の捕捉効率を向上させる目的で使用される。濾過助剤44は特に限定されるものではないが、例えば、粒状の珪藻土(SiO2)或いはセルロース系化合物からの派生物が好適に用いられる。また、上記の溶媒は、ドープとの相溶性の観点から原料ドープ41に含まれている溶媒と同一のものを少なくとも1種類以上含んでいることが好ましい。原料ドープ41に対する濾過助剤44の添加量は0.01〜10重量%であり、好ましくは0.05〜5重量%であり、より好ましくは0.1〜2重量%である。なお、濾過助剤44の種類、組成、平均粒径、嵩密度に関しては、特開2004−107629号公報に詳しく記載されており、この記載も本発明に適用することができる。

【0024】

ボディフィード用タンク45には、原料ドープ41と濾過助剤溶液56が入れられる。ボディフィード用タンク45はモータ45aで回転する攪拌翼45bを備えている。攪拌翼45bを回転することにより、原料ドープ41に一定割合の濾過助剤溶液56を均一に分散させることができる。

【0025】

第1濾過器47を使用して助剤濾過を行う場合に、弁の開閉操作により、ボディフィード用タンク45を第1濾過器47に接続するように、ラインが切り替えられた後、濾過助剤44が混入された原料ドープ41が第1濾過器47に送られる。第1濾過器47には、図2に示すように、金網フィルタからなる濾材支持体60上に濾過助剤44がランダムに堆積して堆積層62が形成されており、これら濾材支持体60及び堆積層62から濾材63が構成されている。

【0026】

なお、第1濾過器47の洗浄処理後は、単に濾材支持体60のみがあるだけであり、この状態では適正な助剤濾過が行えないため、濾材支持体60上に一定厚みの堆積層62を形成する。この初期の堆積層62がプレコート62aであり、このプレコート62aは、プレコート形成部49により一定時間プレコート液を第1濾過器47に循環させることで形成される。

【0027】

図2に示すように、第1濾過器47では原料ドープ41のみが濾材63を通過し、濾材63の上には濾過助剤44がランダムに堆積し、堆積層62が構成される。そして、原料ドープ41は、堆積層62及び濾材支持体60からなる濾材63を通過する際に、不純物64が濾過助剤44に吸着回収される他、堆積層62に形成された多数の空隙により比較的サイズの大きい不純物が捕捉される。したがって、濾材63を原料ドープ41が通過することにより、不純物64や未溶解物などが濾過されて清澄度が高い原料ドープ41が得られる。この原料ドープ41は流延ドープ52として製膜ユニット13に供給され、不純物の混入が無い高品質なフィルムが製造される。

【0028】

第2濾過器48も第1濾過器47と同様に構成されている。一方の濾過器47で濾過が、他方の濾過器48で洗浄及びこれに続きプレコート処理が行われる。そして、洗浄・プレコート処理、濾過処理が交互に行われることにより、連続濾過が可能になる。

【0029】

なお、2台の濾過器47,48を用いているが、濾過器47,48の設置台数はこれに限られず、3台以上であってもよい。一方の濾過器例えば第1濾過器47で濾過を行い、濾過圧力が高くなった時点で、他方の第2濾過器48に切り替えて、連続濾過を行う。また、切り替え後の第1濾過器47に対しては、洗浄部50により、濾過助剤44及び濾過物をスラリーとして取りだして、洗浄を行う。

【0030】

洗浄後に、プレコート形成部49により第1濾過器47に対してプレコート液を循環させ、図2に示すように、プレコート62aを形成する。プレコート62aの形成後は、次の切り替えのための待機状態となる。なお、濾過器47,48は並列に複数台を配列する他に、直列に配列してもよく、この場合には濾過による不純物の回収効率を上げることができる。

【0031】

濾過器切替部55は、第1濾過器(現濾過器)47を使用していて濾過圧力が高くなり、切替時期に達したときに、第2濾過器(新濾過器)48に原料ドープ41を送って循環させた後に、第1濾過器47への原料ドープ41の流量を下げていき、第1濾過器47から第2濾過器48へと切り替える。これらの切り替えは、制御部59により、圧力計(圧力センサ)PG1,PG2の検出圧力に基づきポンプ53、各弁VA1〜VA3,VB1〜VB3を開閉制御し、以下の準備工程、出口圧力調節工程、送液開始工程、切替終了工程が順に行われる。図3に制御部59における処理手順をフローチャートとして示す。

【0032】

図4は第1濾過器47を用いて原料ドープを濾過している定常状態を示している。この定常状態では、第1濾過器47の入口弁VB1、出口弁VB2が開となって、原料ドープの全量を第1濾過器47で濾過する。

【0033】

第1濾過器47で濾過が行われている状態で、出口圧力計PG2により第1濾過器47の出口の原料ドープの圧力を測定している。そして、第1濾過器47の出口圧力Db1が所定値S1を超えたときに、制御部59が第1濾過器47の切替時期と判定し、先ず、準備工程が行われる。第1濾過器47では、入口弁VB1及び出口弁VB3が開けられており、戻り弁VB2が閉じられた状態になっており、ポンプ53による送液量の全てが第1濾過器47で濾過されている。なお、第1濾過器47の出口圧力の測定値に基づく濾過器47,48の自動的な切替に代えて、一定濾過時間を経過した後に、濾過器47,48の切替動作を定期的に起こってもよい。

【0034】

図5に示すように、準備工程では、第1濾過器47から第2濾過器48に切り替える前に、第2濾過器48に原料ドープを循環させる。このため、第2濾過器48の出口弁VA3を閉じた状態で、入口弁VA1及び戻り弁VA2が開けられる。なお、入口弁VA1は全開とはされず、適宜な開度にされている。また、製膜ユニット13に一定量の送液を行うために、第2濾過器48に循環させる分だけ原料ドープの送液量が増やされる。本実施形態では、定常状態の送液量に対して50%増加させて、この準備工程を行う。すなわち、原料ドープの流量は第1濾過器47側で100%であり、第2濾過器48側で50%となるように、第2濾過器48の入口弁VA1の開度が調節される。なお、増加流量は適宜決定してよく、例えば10〜100%の範囲に設定することが好ましい。原料ドープ41の循環により、第2濾過器48の出口における原料ドープ41の清澄度が所定値S2になったときに、濾過準備が完了したと判定し、次の出口圧力調節工程に移る。原料ドープ41の清澄度が所定値S2になったか否かの判定は、各濾過器47,48の出口側に設けた濁度計DG1,DG2の測定値Ds1,Ds2と比較することにより行う。

【0035】

図6に示すように、出口圧力調節工程では、第2濾過器48の戻り弁VA2を徐々に閉じてゆき、第2濾過器48の出口圧力を徐々に高めて、第1濾過器47の出口圧力に近づけてゆく。この出口圧力調節工程では、第2濾過器48の入口弁VA1は開状態、出口弁VA3は閉状態が維持されている。出口圧力調節工程では、準備工程での送液量よりも少ない送液量、例えば定常状態の送液量の120%とされ、切替操作が精度よく行われる。このとき、第1濾過器47側を流れる原料ドープが100%であり、第2濾過器48側を流れる原料ドープ量は20%にされる。なお、前述した準備工程では出口圧力流量が多くされることにより、効率のよい準備が可能になる。

【0036】

第2濾過器48の出口圧力が第1濾過器の出口圧力に対し等圧可偏差を加味した値に達したときに、第2濾過器の出口弁VA3を開けて、送液開始工程に移る。図7に示すように、送液開始工程では、第2濾過器48の戻り弁VA2を徐々に閉じることが続行される。

【0037】

ここで、第2濾過器48の出口圧力が第1濾過器47の出口圧力と略同じになったか否かは、等圧可偏差を用いる。等圧可偏差は、両者の圧力が一方に対してある範囲内に入ったときに等圧とみなして操作する際の一定範囲を規定するための数値であり、等圧可偏差をD1とし、第1濾過器47の出口圧力(出口圧力計PG2の出力)をDb1とし、第2濾過器48の出口圧力(出口圧力計PG1の出力)をDb2としたときに、D1=|(Db1−Db2)|で表される。例えば、等圧可偏差を0.5MPaとして設定し、第1濾過器47の出口圧力を0.6MPaとすると、第2濾過器の原料ドープ41の出口圧力が0.1MPaとなったときに、等圧であると判断し、出口弁VA3を開けて、第2濾過器48で濾過した液をラインに送り出す。等圧可偏差は0.5MPa以下が好ましい。この等圧可変差が0.5MPaを超えると、逆流が発生してしまう。この等圧可偏差が小さいほど、厳格な切り替えとなり、より圧力変動が小さく、異物流出を押えることが可能である。なお、等圧可偏差は、定常時圧力に対して30%以下としてもよく、好ましくは3%以下である。

【0038】

送液開始工程では、第2濾過器48の戻り弁VA2の閉じ動作を続行し、この続行中に、戻り弁VA2が完全に閉じたかどうかを検出している。そして、戻り弁VA2が完全に閉じられたときに、送液開始工程を終了し、図8に示すように、切替終了工程に移行する。この切替終了工程では、第2濾過器48の入口弁VA1を全開にし、この後、第1濾過器47の入口弁VB1を徐々に閉じていく。そして、第1濾過器47の入口弁VB1が完全に閉じられたときに、第1濾過器47の出口弁VB3を閉じて、切替終了工程を終了する。

【0039】

切替が終了した後は、使用済みの第1濾過器47に対し、洗浄部50(図1参照)により第1濾過器47が洗浄される。このとき、第1濾過器47内の濾材63(図2参照)は洗浄液と共にスラリーとして第1濾過器47内から排出されて、濾材63と溶剤とに分離される。洗浄が終了した第1濾過器47に対しては、プレコート形成部49(図1参照)により、プレコート液が循環され、図2に示すように、濾材支持体60上に濾過助剤44により堆積層62が形成されることにより、プレコート62aが形成される。この後は、待機状態となる。そして、第2濾過器48が使用により濾過圧力が上昇した時点で、次の濾過切替が同様に行われる。

【0040】

以上のように、使用中の第1濾過器47から新たな第2濾過器48に切り替える際に、第2濾過器48に原料ドープ41を循環させながら濾過器47,48の切替を行うため、第2濾過器48の出口側に濾材63から流出した異物が多くなる濾過発塵の発生が抑えられる。また、この切替が終了すると、ポンプ53の送液量が下げられて、定常状態の送液量である100%に戻される。

【0041】

なお、第1濾過器47から第2濾過器48への切替時に、第2濾過器48の入口弁VA1を全開にしたが、これは、第1濾過器47の入口弁VB1の閉度状態に応じて、第2濾過器48の入口弁VA1を徐々に開いていってもよく、この場合には、より円滑な切替が可能になる。

【0042】

図9に示すように、製膜ユニット13は、流延室100と、渡り部101と、テンタ102と、乾燥室103と、巻取機104とを備え、流延ドープ52を用いてフィルム106が作られる。流延室100には、流延ドープ52の吐出口が形成された流延ダイ107と、支持体として作用する流延ドラム108と、剥取ローラ109とが配置されている。

【0043】

不純物が取り除かれた流延ドープ52は、流延ダイ107を介してエンドレスに回転している流延ドラム108の上に流延され、流延膜111が形成される。流延ドラム108の表面温度は−10℃以上10℃以下の範囲内で略一定とすることが好ましい。このような流延ドラム108にドープを流延すれば、ドープは速やかに冷却されるため短時間の内にゲル状の流延膜111が形成される。流延ドラム108の回転と共に流延膜111のゲル化が進められ、自己支持性を有する流延膜111は剥取ローラ109で支持されながら流延ドラム108から湿潤フィルム113として剥ぎ取られる。

【0044】

渡り部101では、多数のローラで湿潤フィルム113を支持し、搬送する間に乾燥が進められる。テンタ102では、湿潤フィルム113の両側端部がピン等の保持手段で保持された後、搬送する間に乾燥が進められフィルム106とされる。この後、フィルム106は、巻取ローラ105によりロール状に巻き取られる。

【0045】

流延ダイ107の上流側には濾過器114が設置されており、流延に供する前のドープが濾過される。これにより流延ドープ中の不純物がよりいっそう取り除かれる。本実施形態では金属製のフィルタを備える装置を使用するが特に、濾過方式は特に限定されず、濾紙も好適に用いられる。ここで、フィルタが有する孔は微細な不純物でさえも取り除く上で、その平均孔径が100μm以下であることが好ましい。平均孔径が小さすぎると濾過に要する時間が長くなるので濾過効率が低下する。その一方で、平均孔径が大きすぎると流延ドープ52中の微細な不純物を捕捉するのが難しい。フィルタは、生産性などを考慮しながら適宜選択すれば良い。

【0046】

なお、上記溶液製膜設備において、流延ダイ、減圧室、支持体等の構造、共流延、剥離法、延伸、各工程の乾燥条件、ハンドリング方法、カール、平面性矯正後の巻取方法から、溶媒回収方法、フィルム回収方法まで、特開2005−104148号公報の[0617]段落から[0889]段落に詳しく記述されており、これらの記載も本発明に適用することができる。

【0047】

本発明に係るポリマー20は特に限定されず、溶液製膜方法に適用可能であれば良い。この中で、セルロースアシレートを使用すれば、透明度が高く、光学特性に優れたフィルムを得ることができるので、偏光板用の保護フィルムや光学補償フィルム等の光学用途として好適である。中でも、セルロースアセテートを使用し、特にアセチル化度の平均値が57.5%〜62.5%のセルローストリアセテートを使用すれば、光学特性に優れたフィルムを得ることができる。上記のアセチル化度とは、セルロース単位重量当りの結合酢酸量を意味し、ASTM:D−817−91(セルロースアセテート等の試験方法)におけるアセチル化度の測定および計算に従って求めることができる。本実施形態では、粒状のセルローストリアセテートを使用する。なお、粒状のポリマーを使用する場合には、溶媒との相溶性の観点から、その90重量%以上が0.1〜4mmの粒径であることが好ましく、より好ましくは粒径が1〜4mmである。

【0048】

溶媒21は、ハロゲン化炭化水素、エステル類、ケトン類、エーテル類、アルコール類等が好適であるが特に限定されず、使用するポリマーとの溶解性等を考慮して適宜選択すれば良い。溶媒21は1種類の化合物であっても良いし、複数の化合物を混合した混合溶媒でも良い。具体的には、ハロゲン化炭化水素(例えば、ジクロロメタン等)、エステル類(例えば、酢酸メチル、メチルホルメート、エチルアセテート、アミルアセテート、ブチルアセテート等)、ケトン類(例えば、アセトン、メチルエチルケトン、シクロヘキサノン等)、エーテル類(例えば、ジオキサン、ジオキソラン、テトラヒドロフラン、ジエチルエーテル、メチル−t−ブチルエーテル等)、アルコール類(例えば、メタノール、エタノール等)等が挙げられる。

【0049】

添加剤22は、所望とするフィルムの特性に応じて適宜選択すれば良い。例えば、可塑剤や、紫外線吸収剤、剥離促進剤、フッ素系界面活性剤等が挙げられる。この中で、可塑剤としては、リン酸エステル系(例えば、トリフェニルホスフェート(以下、TPPと称する)、トリクレジルホスフェート、クレジルジフェニルホスフェート、オクチルジフェニルホスフェート、ジフェニルビフェニルホスフェート(以下、BDPと称する)、トリオクチルホスフェート、トリブチルホスフェート等)、フタル酸エステル系(例えば、ジエチルフタレート、ジメトキシエチルフタレート、ジメチルフタレート、ジオクチルフタレート等)、グリコール酸エステル系(例えば、トリアセチン、トリブチリン、ブチルフタリルブチルグリコレート、エチルフタリルエチルグリコレート、メチルフタリルエチルグリコレート、ブチルフタリルブチルグリコレート等)等が挙げられる。この中で、セルロースアシレートをフィルムとするために特に好ましいものとしてはTPPが挙げられる。なお、可塑剤は、上記以外にも公知であるものを用いることができ、特に限定されない。また、紫外線吸収剤としては、例えば、オキシベンゾフェノン系化合物、ベンゾトリアゾール系化合物、サリチル酸エステル系化合物、ベンゾフェノン系化合物、シアノアクリレート系化合物、ニッケル錯塩系化合物が好ましく、中でも、ベンゾトリアゾール系化合物やベンゾフェノン系化合物が特に好ましい。

【0050】

本発明により得られるフィルムは、透明度やレタデーション値が高く、湿度依存性が低い。そのため、特に、偏光板の位相差フィルムとして好適に用いることができるが、偏光板の表面を保護するための保護フィルムとしても利用することができる。本発明のセルロースエステルフィルムの具体的用途に関しては、特開2005−104148号公報において、例えば、[1088]段落から[1265]段落には、液晶表示装置として、TN型、STN型、VA型、OCB型、反射型、その他の例が詳しく記載されており、この記載も本発明に適用させることができる。

【0051】

以下、本発明について行なった実施例及び比較例を示し、本発明を具体的に説明する。ただし、本発明はこれらの実施例及び比較例に限定されるものではない。

【実施例】

【0052】

下記の各種ドープ原料を混合して原料ドープ41を調製した。実施例では、溶媒21としては、ジクロロメタンと、メタノールと、1−ブタノールとを混合した混合溶媒を用いた。

【0053】

〔ドープ原料〕

セルローストリアセテート 100重量部ジクロロメタン 320重量部メタノール 83重量部1−ブタノール 3重量部可塑剤A 7.6重量部可塑剤B 3.8重量部UV剤a 0.7重量部UV剤b 0.3重量部クエン酸エステル混合物 0.006重量部

微粒子 0.05重量部

【0054】

上記のセルローストリアセテートは、置換度2.84、粘度平均重合度306、含水率0.2重量%、ジクロロメタン溶液中の6重量%の粘度が315mPa・sであり、平均粒子径1.5mm、標準偏差0.5mmの粉体であり、可塑剤Aは、トリフェニルホスフェートであり、可塑剤Bは、ジフェニルホスフェートであり、UV剤aは、2(2′−ヒドロキシ−3′,5′−ジ−tert−ブチルフェニル)ベンゾトリアゾールであり、UV剤bは、2(2′−ヒドロキシ−3′,5′−ジ−tert−アミルフェニル)−5−クロルベンゾトリアゾールであり、クエン酸エステル化合物はクエン酸とモノエチルエステルとジエチルエステルとトリエチルエステルとの混合物であり、微粒子は平均粒径が15nm、モース硬度が約7の二酸化ケイ素である。また、原料ドープ41の調製時には、レタデーション制御剤(N−N−ジ−m−トルイル−N−P−メトキシフェニル−1,3,5−トリアジン−2,4,6−トリアミン)をフィルムとしたときの全重量に対して4.0重量%となるように添加した。

【0055】

次に、図1に示す溶液製膜設備10のうち、濾過ユニット12において濾過器47を使用して原料ドープ41を濾過した。この時、濾過助剤としては、平均粒径が35μmの珪藻土を使用し、予め原料ドープ41を濾過する前に、プレコート形成処理を行い、プレコートを形成した後に、プレコート液を抜き取った。

【0056】

プレコート液は、濾過助剤として平均粒径が35μmの珪藻土、セルローストリアセテートが20重量%のドープ液、及び希釈用の溶媒をプレコート液調製タンクに入れて、前記プレコート液の濾過助剤濃度が3.0重量%、セルロース濃度が3.5重量%となるように調製したもので、調製後にプレコート液貯留タンクに貯留した。このプレコート液を20L(リットル)/分/m2の流量で、濾過器47とプレコート液貯留タンクとの間で循環させ、第1濾過器内の濾材支持体上に、プレコートを形成した。濾材支持体60としては、SUS製の350メッシュの金網を用いた。循環するプレコート液の濾過助剤総量は所定の強度が得られるときの濾過助剤総量から求められており、本実施形態では濾過助剤量は0.75kg/m2(濾過面積1m2当たりの濾過助剤量)である。この濾過助剤量は、濾材支持体の濾過総面積に対して平均で3mmの厚みを形成する量となる。

【0057】

プレコート形成後は、プレコート液を自重により抜き取る。また、濾過時には、原料ドープ41を循環して、本発明の濾過切替を行う。

【0058】

本実施形態では、濾過器2基を1セットとし、2セット用意し、これらを第1濾過器47、第2濾過器48として切り替えて使用する。各濾過器には共通のポンプ53が1台接続されており、このポンプ53を用いて各濾過器47,48での濾過及び液詰めに対応する。使用中の第1濾過器47には、ポンプ53にて100L/分でセルローストリアセテートを原料とする上記ドープを送液している。等圧可偏差を0.5MPaとし、切替準備のために、準備工程を行った。先ず、新たな第2濾過器48へ50L/分で前記ドープを送液し、循環した。第2濾過器48の出口側原料ドープ41の清澄性が確認できたところで、準備工程を終了し、出口圧力調製工程に移行した。このときの準備工程には3時間がかかった。

【0059】

出口圧力調製工程では、循環流量を25L/分に低下させ、第2濾過器48の戻り弁VA2を徐々に閉じていくことで、第2濾過器48の出口の原料ドープ41の圧力を高めた。そして、第2濾過器48の出口圧力が0.1MPaとなった時に、戻り弁VA2を完全に閉じて、出口圧力調節工程を終了した。

【0060】

次に、第2濾過器48の出口弁VA3を開けるとともに、戻し弁VA2を徐々に閉めて第2濾過器48からの送液を開始する送液開始工程を行った。その後、第2濾過器48の戻し弁VA2が閉じられた後に、切替終了工程に以降し、第2濾過器48の入口弁VA1を全開し、前記第1濾過器47の入口弁VB1を徐々に閉めていき、徐々に閉じていっている入口弁VB1が完全に閉じられたときに、第1濾過器47の出口弁VB3を閉じて、切替終了工程を終了した。

【0061】

この実施例1では、切替終了直後の異物はドープ1L中に20μm以上の異物が5個であり、実用上問題のないレベルであった。

【0062】

実施例2は、実施例1に対し等圧可偏差を0.51MPaとした以外は、実施例1と同様の条件とした。切替終了直後の異物はドープ1L中に20μm以上のものが15個であった。

【0063】

実施例3は、実施例1に対して切替準備のためのドープ流量を25分/Lとし、切替時の流量も25L/Lとした以外は、実施例1と同じ条件とした。切替終了直後の異物はドープ1L中に20μm以上のものが5個であり、実施例1と略同じ結果となったが、切替準備工程に掛かった時間が6時間となり、2倍の切替準備工程となった。

【0064】

実施例4は、実施例1に対して、切替準備のための流量を50L/分とし、切替時の流量も50L/分とした。各濾過器の出口側の圧力値が小刻みに0.03MPaの若干の触れが見られた。切替終了直後の異物はドープ1L中に20μm以上のものが10個であった。

【0065】

比較例は、実施例1に対して、ポンプ1台の流量を生産流量の100L/分とし、第2濾過器48の戻し弁VA2を閉じて、循環流を形成せず、等圧可偏差を0.5MPaとして、第2濾過器48の出口側の圧力が0.1MPaになったときに、出口弁VA3を開として、切替を開始した。切替終了直後の異物はドープ1L中に20μm以上のものが20個であり、実用上問題があった。

【図面の簡単な説明】

【0066】

【図1】本発明を実施した溶液製膜設備の一例を示す概略図である。

【図2】濾過器内の濾材とプレコートとを拡大して示す断面図である。

【図3】濾過器切替部における切替処理を説明するフローチャートである。

【図4】第1濾過器により濾過している定常状態を示す概略図である。

【図5】準備工程を説明する概略図である。

【図6】出口圧力調節工程を説明する概略図である。

【図7】送液開始工程を説明する概略図である。

【図8】切替終了工程を説明する概略図である。

【図9】製膜ユニットを示す概略図である。

【符号の説明】

【0067】

VA1〜VA3・VB1〜VB3 弁

41 原料ドープ

44 濾過助剤

47 第1濾過器

48 第2濾過器

49 プレコート形成部

50 洗浄部

55 濾過器切替部

60 濾材支持体

62 堆積層

62a プレコート

63 濾材

64 不純物

【特許請求の範囲】

【請求項1】

並列に接続された複数の濾過器と、

前記各濾過器に液を送る1台のポンプと、

前記各濾過器の入口に設けられ、前記濾過器への液量を制御する入口弁と、

前記各濾過器の出口に設けられ、前記濾過器からの液量を制御する出口弁と、

前記濾過器の出口と前記出口弁との間で分岐して設けられ、前記濾過器からの液を前記濾過器の上流側に戻す戻し配管と、

前記戻し配管に設けられ、前記戻し配管への液量を制御する戻し弁と、

前記複数の濾過器の内、使用中の第1濾過器から新たな第2濾過器に切り替える際に、

前記第2濾過器の出口弁を閉じた状態で、入口弁及び戻し弁を開き、該第2濾過器に液を循環させ、この循環中に第2濾過器の前記戻し弁を徐々に閉めていき、該第2濾過器の出口の液圧力を高め、前記第1濾過器の出口の液圧力と略同じ圧力にする出口圧力調節工程と、第2濾過器の出口の液圧力が第1濾過器の出口の液圧力と略同じ圧力に達した後に前記第2濾過器の出口弁を開けるとともに、前記第2濾過器の戻し弁を徐々に閉めて第2濾過器からの送液を開始する送液開始工程と、前記第2濾過器の戻し弁が閉じられた後に、第2濾過器の入口弁を全開し、前記第1濾過器の入口弁を徐々に閉めていき、前記徐閉中の入口弁が全閉となったときに第1濾過器の出口弁を閉める切替終了工程とを行う制御部とを備えることを特徴とする濾過設備。

【請求項2】

前記制御部は、前記濾過器と前記出口弁との間に設けられ、前記濾過器の出口の液圧力を測定する圧力センサを備え、前記出口圧力調節工程では、前記圧力センサの出力に基づき第1濾過器と第2濾過器との出口の液圧力を略同じ圧力にすることを特徴とする請求項1記載の濾過設備。

【請求項3】

前記第1濾過器の出口の液圧力に対し、一定値からなる等圧可偏差を加えた範囲に第2濾過器の出口の液圧力がなったときに、前記略同じ圧力とすることを特徴とする請求項2記載の濾過設備。

【請求項4】

前記制御部は、前記出口圧力調節工程の前に、前記第2濾過器の出口弁を閉じた状態で、入口弁及び戻し弁を開き、第2濾過器の出口の液の清澄度が一定値になるまで第2濾過器へ液を循環させる切替準備工程を行うことを特徴とする請求項1ないし3いずれか1項記載の濾過設備。

【請求項5】

前記戻し配管及び戻し弁による戻し流量が少なくとも2段階に切り替えられ、前記切替準備工程では第1流量とし、前記出口圧力調節工程では前記第1流量よりも流量が少ない第2流量とすることを特徴とする請求項4記載の濾過設備。

【請求項6】

請求項1から5いずれか1項記載の濾過設備を用いて、ポリマー及び溶媒を含むドープに濾過助剤を添加して濾過し、この濾過済みドープを、エンドレスで走行する支持体上に流延して流延膜を形成し、前記流延膜が自己支持性を有した後に前記支持体から剥ぎ取り、乾燥させてフィルムとすることを特徴とする溶液製膜方法。

【請求項7】

並列に接続された複数の濾過器と、前記各濾過器に液を送る1台のポンプと、前記各濾過器の入口に設けられ、前記濾過器への液量を制御する入口弁と、前記各濾過器の出口に設けられ、前記濾過器からの液量を制御する出口弁と、前記濾過器の出口と前記出口弁との間で分岐して設けられ、前記濾過器からの液を前記濾過器の上流側に戻す戻し配管と、前記戻し配管に設けられ、前記戻し配管への液量を制御する戻し弁と、前記複数の濾過器の内、使用中の第1濾過器から新たな第2濾過器に切り替えるために、前記各弁を開閉制御する制御部を備える濾過設備の濾過切替方法において、

前記第2濾過器の出口弁を閉じた状態で、入口弁及び戻し弁を開き、該第2濾過器に液を循環させ、この循環中に第2濾過器の前記戻し弁を徐々に閉めていき、該第2濾過器の出口の液圧力を高め、前記第1濾過器の出口の液圧力と略同じ圧力にする出口圧力調節工程と、

第2濾過器の出口の液圧力が第1濾過器の出口の液圧力と略同じ圧力に達した後に前記第2濾過器の出口弁を開けるとともに、前記第2濾過器の戻し弁を徐々に閉めて第2濾過器からの送液を開始する送液開始工程と、

前記第2濾過器の戻し弁が閉じられた後に、第2濾過器の入口弁を全開し、前記第1濾過器の入口弁を徐々に閉めていき、前記徐閉中の入口弁が全閉となったときに第1濾過器の出口弁を閉める切替終了工程とを行うことを特徴とする濾過設備の濾過切替方法。

【請求項1】

並列に接続された複数の濾過器と、

前記各濾過器に液を送る1台のポンプと、

前記各濾過器の入口に設けられ、前記濾過器への液量を制御する入口弁と、

前記各濾過器の出口に設けられ、前記濾過器からの液量を制御する出口弁と、

前記濾過器の出口と前記出口弁との間で分岐して設けられ、前記濾過器からの液を前記濾過器の上流側に戻す戻し配管と、

前記戻し配管に設けられ、前記戻し配管への液量を制御する戻し弁と、

前記複数の濾過器の内、使用中の第1濾過器から新たな第2濾過器に切り替える際に、

前記第2濾過器の出口弁を閉じた状態で、入口弁及び戻し弁を開き、該第2濾過器に液を循環させ、この循環中に第2濾過器の前記戻し弁を徐々に閉めていき、該第2濾過器の出口の液圧力を高め、前記第1濾過器の出口の液圧力と略同じ圧力にする出口圧力調節工程と、第2濾過器の出口の液圧力が第1濾過器の出口の液圧力と略同じ圧力に達した後に前記第2濾過器の出口弁を開けるとともに、前記第2濾過器の戻し弁を徐々に閉めて第2濾過器からの送液を開始する送液開始工程と、前記第2濾過器の戻し弁が閉じられた後に、第2濾過器の入口弁を全開し、前記第1濾過器の入口弁を徐々に閉めていき、前記徐閉中の入口弁が全閉となったときに第1濾過器の出口弁を閉める切替終了工程とを行う制御部とを備えることを特徴とする濾過設備。

【請求項2】

前記制御部は、前記濾過器と前記出口弁との間に設けられ、前記濾過器の出口の液圧力を測定する圧力センサを備え、前記出口圧力調節工程では、前記圧力センサの出力に基づき第1濾過器と第2濾過器との出口の液圧力を略同じ圧力にすることを特徴とする請求項1記載の濾過設備。

【請求項3】

前記第1濾過器の出口の液圧力に対し、一定値からなる等圧可偏差を加えた範囲に第2濾過器の出口の液圧力がなったときに、前記略同じ圧力とすることを特徴とする請求項2記載の濾過設備。

【請求項4】

前記制御部は、前記出口圧力調節工程の前に、前記第2濾過器の出口弁を閉じた状態で、入口弁及び戻し弁を開き、第2濾過器の出口の液の清澄度が一定値になるまで第2濾過器へ液を循環させる切替準備工程を行うことを特徴とする請求項1ないし3いずれか1項記載の濾過設備。

【請求項5】

前記戻し配管及び戻し弁による戻し流量が少なくとも2段階に切り替えられ、前記切替準備工程では第1流量とし、前記出口圧力調節工程では前記第1流量よりも流量が少ない第2流量とすることを特徴とする請求項4記載の濾過設備。

【請求項6】

請求項1から5いずれか1項記載の濾過設備を用いて、ポリマー及び溶媒を含むドープに濾過助剤を添加して濾過し、この濾過済みドープを、エンドレスで走行する支持体上に流延して流延膜を形成し、前記流延膜が自己支持性を有した後に前記支持体から剥ぎ取り、乾燥させてフィルムとすることを特徴とする溶液製膜方法。

【請求項7】

並列に接続された複数の濾過器と、前記各濾過器に液を送る1台のポンプと、前記各濾過器の入口に設けられ、前記濾過器への液量を制御する入口弁と、前記各濾過器の出口に設けられ、前記濾過器からの液量を制御する出口弁と、前記濾過器の出口と前記出口弁との間で分岐して設けられ、前記濾過器からの液を前記濾過器の上流側に戻す戻し配管と、前記戻し配管に設けられ、前記戻し配管への液量を制御する戻し弁と、前記複数の濾過器の内、使用中の第1濾過器から新たな第2濾過器に切り替えるために、前記各弁を開閉制御する制御部を備える濾過設備の濾過切替方法において、

前記第2濾過器の出口弁を閉じた状態で、入口弁及び戻し弁を開き、該第2濾過器に液を循環させ、この循環中に第2濾過器の前記戻し弁を徐々に閉めていき、該第2濾過器の出口の液圧力を高め、前記第1濾過器の出口の液圧力と略同じ圧力にする出口圧力調節工程と、

第2濾過器の出口の液圧力が第1濾過器の出口の液圧力と略同じ圧力に達した後に前記第2濾過器の出口弁を開けるとともに、前記第2濾過器の戻し弁を徐々に閉めて第2濾過器からの送液を開始する送液開始工程と、

前記第2濾過器の戻し弁が閉じられた後に、第2濾過器の入口弁を全開し、前記第1濾過器の入口弁を徐々に閉めていき、前記徐閉中の入口弁が全閉となったときに第1濾過器の出口弁を閉める切替終了工程とを行うことを特徴とする濾過設備の濾過切替方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2009−214057(P2009−214057A)

【公開日】平成21年9月24日(2009.9.24)

【国際特許分類】

【出願番号】特願2008−62013(P2008−62013)

【出願日】平成20年3月12日(2008.3.12)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成21年9月24日(2009.9.24)

【国際特許分類】

【出願日】平成20年3月12日(2008.3.12)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]