火傷防止材料

可燃性で溶融性の材料の残炎を低減する方法が記載される。可燃性で溶融性の材料を含む外生地及びポリマー樹脂−膨張黒鉛混合物を含む熱反応性材料を含む生地複合体が記載される。

【発明の詳細な説明】

【背景技術】

【0001】

(関連出願の相互参照)

本願は、2007年10月24日に出願された出願番号第11/923,125号の一部継続出願である。

【0002】

(発明の背景)

火災に関連する火傷を低減するため、捜索救助及び警察などの短時間の火への曝露があり得る有害環境で働く専門家には保護服が望ましい。そのような条件に曝される労働者のための保護具は、着用者が危険と戦うよりも素早く安全に危険から逃れることができるように、向上した保護性を与えなくてはならない。

【0003】

従来、耐火性保護衣類は、例えば、アラミド、ポリベンズイミダゾール(PBI)、ポリp−フェニレン−2,6−ベゾビスオキサゾール(PBO)、モダクリルブレンド、ポリアミン、カーボン、ポリアクリロニトリル(PAN)、並びにそれらのブレンド及び組み合わせなどでできた不燃性で非溶融性の布帛を含むアンサンブルの最外層(炎に接触する層)で作られてきた。これらの繊維は本質的に耐火性であるが、いくつかの限界を持つこともある。具体的には、これらの繊維は非常に高価であり、染色及びプリントが困難であり、耐摩耗性が十分でないことがある。さらに、これらの繊維は、ナイロン又はポリエステル系の布帛に比べて水を多く吸収し、不満足な触感覚を与えることがある。

【0004】

時折フラッシュファイア(flash fire)曝露のある環境における最適なユーザー性能のために、軽量で、通気性があり、防水性又は耐水性のある、向上した火傷防止性を持つ衣類が望ましい。防水性で耐火性の保護服のコストは、消火以外の数多くの危険な曝露の用途にとって重要な考察事項であり、そのため消火士に使用されるものなどの典型的な、本質的に耐火性の生地の使用は排除される。

【発明の概要】

【0005】

一実施形態において、軽量で、着用が快適であり、柔軟性があり、入手可能であると同時に、通気性、防水性、かつ耐火性である、危険な環境にある労働者のための、上着用衣類のための外層などの、衣類における使用に好適な材料が記載される。一実施形態において、水平燃焼試験(Horizontal Flame Test)により試験される場合、可燃性で溶融性の材料の残炎を20秒未満に低減する方法であって、可燃性で溶融性の材料を含み、内面及び外面を含む外生地を提供する工程;ポリマー樹脂−膨張黒鉛混合物を前記外生地材料の内部表面に塗布して熱反応性材料を形成することによる、膨張黒鉛が280℃に加熱されると少なくとも900μmの膨張を有するポリマー樹脂−膨張黒鉛混合物を含む熱反応性材料を提供する工程を含み、外生地の外面が炎に曝される方法が提供される。

【0006】

さらなる実施形態において、端部発火試験(Edge Ignition Test)において短い残炎時間及び短い炭化長を有する2層生地複合体であって、溶融性で可燃性の外生地層、熱安定性対流バリア、及び前記層の間の熱反応性材料を含み、前記熱反応性材料がポリマー樹脂−膨張黒鉛混合物を含み、膨張黒鉛が9cc/gを超える膨張及び100J/gを超える吸熱を有する2層生地複合体が形成される。

【図面の簡単な説明】

【0007】

(図面の説明)

本発明の実施は、添付図面と関連して考えると以下の説明から明らかになるはずである。

【0008】

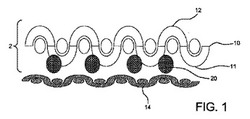

【図1】本明細書に記載される一実施形態の断面図の概略図である。

【0009】

【図2】本明細書に記載される他の実施形態の断面図の概略図である。

【0010】

【図3】本明細書に記載される一実施形態を示す概略図である。

【0011】

【図4】本明細書に記載される他の実施形態の概略図である。

【0012】

【図5A】分離したドットとして塗布されたポリマー樹脂−膨張黒鉛の概略図である。

【0013】

【図5B】グリッドで塗布されたポリマー樹脂−膨張黒鉛混合物のパターンの一実施形態の概略図である。

【0014】

【図6】膨張黒鉛の膨張のグラフ表示である。

【0015】

【図7】本明細書に記載される水平燃焼試験により試験される試料の概略図である。

【0016】

【図8】本明細書に記載される他の実施形態の概略図である。

【0017】

【図9A】分離したドットとして塗布されるパターンの概略図である。

【0018】

【図9B】グリッドとして塗布されるパターンの概略図である。

【0019】

【図9C】分離したドットとして塗布されるパターンの概略図である。

【発明を実施するための形態】

【0020】

(発明の詳細な説明)

一実施形態において、可燃性で溶融性の材料の残炎を低減する方法が本明細書に記載される。図1を参照すると、可燃性で溶融性の材料を有する外生地(10)を含む生地複合体(2)には、ポリマー樹脂−膨張黒鉛混合物を含む熱反応性材料(20)が備えられている。一実施形態において、熱反応性材料(20)は、外生地(10)の内面(11)に配置されている。外生地(10)の外面(12)が炎に曝されると、熱反応性材料の層を備えた外生地は、本明細書に与えられる水平燃焼試験又は自己消火性試験(Self-Extinguishing Test)法により試験される場合、20秒未満の残炎を有する。

【0021】

本発明のさらなる実施形態において、熱安定性生地裏材料(14)が、例えば熱反応性材料により、生地複合体(2)の外生地(10)の内面(11)に結合され(図1に示されるとおり)、使用時に、外生地(10)の外面(12)は、炎と接触するように向けられる。炎に曝されると、溶融性外生地は熱反応性材料の方に溶ける。熱反応性材料が膨張するにつれ、熱安定性生地裏材料は膨張する熱反応性材料を所定の位置に保ち、溶融性外生地の溶融体の吸収を促進すると考えられる。

【0022】

熱安定性生地裏材料(14)として使用するのに好適な材料には、例えば、本明細書に提供される溶融及び熱安定性試験(Melting and Thermal Stability Test)により溶融性でない生地がある。好適な熱安定性生地裏材料の例には、アラミド、耐火性(FR)木綿、PBI、PBO、FRレーヨン、モダクリルブレンド、ポリアミン、カーボン、ファイバーグラス、PAN、ポリテトラフルオロエチレン(PTFE)、並びにこれらのブレンド及び組み合わせがある。溶融及び熱安定性試験に従い溶融性である非熱安定性生地は、本明細書において使用される熱安定性生地裏材料として好適でない。溶融及び熱安定性試験に従い溶融性である生地は外生地として好適であり、ナイロン6、ナイロン6,6、ポリエステル、及びポリプロピレンがあるが、これらに限定されない。

【0023】

他の実施形態において、生地複合体の裂開時間(break-open time)を低減する方法が提供される。図2に示される一実施形態を参照すると、可燃性又は不燃性でよい溶融性材料を有する外生地(10)を含む生地複合体(2)が与えられている。熱安定性対流バリア(30)が、外生地(10)の内面(11)の隣にさらに設けられ、熱反応性材料(20)がその間に設けられる。一方法において、本明細書に記載される水平燃焼試験の方法により試験される場合、実質的に同じ材料で構成されるが熱反応性材料が全く取り入れられていない生地複合体よりも少なくとも20秒増加した裂開時間を有する生地複合体(2)が形成される。生地複合体を含む実施形態は、本明細書の方法に従って製造でき、溶融性材料を含む外生地(10)及び熱反応性材料(20)を有し、生地複合体は、本明細書に記載される水平燃焼試験により試験される場合、約30秒を超える増加した裂開時間を有する。

【0024】

一実施形態において、溶融性かつ可燃性である材料を含む外生地(10)を有し、熱安定性対流バリア(30)及び外生地と熱安定性対流バリアとの間に熱反応性材料(20)をさらに含む生地複合体が、熱反応性材料なしで形成された実質的に同じ生地複合体に比べて、裂開時間の増加及び残炎の低下を有する、生地複合体を製造する方法が提供される。裂開時間及び残炎時間は、本明細書に記載されるそれぞれ水平燃焼試験及び自己消火性試験の試験方法により試験される。そのような一実施形態において、生地複合体は、20秒を超える裂開時間及び20秒未満の残炎を有する。

【0025】

さらなる実施形態において、図3に例示されているとおり、生地複合体(2)は、多層熱安定性対流バリア(30)を含むことがある。熱安定性対流バリア(30)は、2層以上の熱安定性フィルム(34及び34')及び、例えばその間にポリマー層(35)を含むことがある。ポリマー層(35)は、防水性もしくは空気不浸透性又は両方でよい。

【0026】

図4に示されるものなどの他の実施形態において、生地複合体(2)は、熱反応性材料(20)の反対側である熱安定性対流バリア(30)の面に位置する生地裏材料(50)をさらに含むことがある。生地裏材料(50)は、接着剤(40)により生地複合体に結合できる。好ましくは、裏材料生地(50)は、本明細書に記載される溶融及び熱安定性試験に合格する材料などの熱安定性生地裏材料である。

【0027】

本明細書に記載されるASTM F1930衣類可燃性試験(Garment Flammability Test)(Pyroman)により試験される場合、炎への曝露後の体の火傷のパーセント予測値を低減する方法も提供される。前記方法は、溶融性材料を含む外生地及び熱安定性対流バリアを含み、外生地と熱安定性対流バリアとの間に熱反応性材料を有する生地複合体を与える工程を含む。前記方法は、生地複合体から衣類を構成する工程をさらに含むが、前記外生地はマネキンの体部から離れて炎の源の方に面し、炎と接触するように向いている。衣類可燃性試験の間4秒の曝露後に、同様に構成され実質的に同じ材料を使用するが外生地と熱安定性対流バリアとの間に熱反応性材料がない衣類と比べて、体の火傷、残炎、及び溶融物滴下の低減が達成される。特定の実施形態において、溶融物滴下は観察されず、残炎は約20秒低減され、かつ/又は熱反応性材料を有する衣類は、熱反応性材料なしで構成された衣類よりも約5パーセンテージポイント低い体の火傷パーセント予測値を有する。

【0028】

図6は、種々の膨張黒鉛のTMA膨張速度のグラフ表示である(A=Nyacol Nano technologies, Inc.から市販されているNyagraph 351;B=Asbury Graphite Mills Inc.から市販されている3626;C=Asbury Graphite Mills, Inc.の3494;D=Nyacol Nano technologies, Inc.から市販されているNyagraph 35;E=Asbury Graphite Mills, Inc.から市販されている3538)。本明細書に開示されている方法に使用するのに最も好適な膨張黒鉛は、約180℃と280℃の間で少なくとも9μm/℃の平均膨張率を有する。生地複合体の望まれる性質によって、約180℃と280℃の間で9μm/℃を超える膨張率、又は約180℃と280℃の間で12μm/℃を超える膨張率、又は約180℃と280℃の間で15μm/℃を超える膨張率を持つ膨張黒鉛を使用するのが望ましいことがある。特定の実施形態において使用するのに好適なある膨張黒鉛は、約280℃に加熱される場合、本明細書に記載されるTMA膨張試験(TMA Expansion Test)において少なくとも900ミクロン膨張する。特定の実施形態において使用するのに好適な他の膨張黒鉛は、約240℃に加熱される場合、本明細書に記載されるTMA膨張試験において少なくとも400ミクロン膨張する。本明細書に記載されるファーナス膨張試験(Furnace Expansion Test)を利用して試験される場合、本明細書に記載される複合体及び方法における使用に好適な膨張黒鉛は、300℃で少なくとも9cc/gの平均膨張を有する。一例において、本明細書に記載されるファーナス膨張試験により試験される場合、膨張黒鉛B(Asbury Graphite Mills, Inc.から市販されている3626)は300℃で約19cc/gの平均膨張を有し、膨張黒鉛E(Asbury Graphite Mills, Inc.から市販されている3538)は300℃でわずか約4cc/gの膨張を有する。

【0029】

特定の実施形態において、良好な膨張及び本明細書に記載されるDSC吸熱試験(DSC endotherm test)法により試験される場合少なくとも約100J/gの吸熱を有する膨張黒鉛を含む複合体が形成される。他の実施形態において、約150J/g以上の吸熱、約200J/g以上、又は約250J/g以上の吸熱を持つ膨張黒鉛を使用するのが望ましいことがある。一実施形態において、溶融性外生地並びに280℃で900μmを超える膨張及び100J/gを超える吸熱を有する膨張黒鉛を有する生地複合体であって、本明細書に記載される端部発火試験により試験される場合、20秒未満の平均残炎値、20cm未満の平均炭化長、又はその両方を有する生地複合体が形成される。一実施形態において、溶融性外生地、延伸PTFEを含む熱安定性対流バリア又は熱安定性生地裏材料、及び溶融性外生地と熱安定性対流バリア又は熱安定性生地裏材料との間のポリマー樹脂−膨張黒鉛混合物を含む熱反応性材料を有する複合体が形成される。ポリマー樹脂及び少なくとも100J/gの吸熱を有する膨張黒鉛はブレンドされて混合物が形成され、表面界面にどちらかの材料に不連続なパターンで塗布される。他の実施形態において、ポリマー樹脂−膨張黒鉛混合物を含む生地複合体を形成できるが、前記生地は10秒未満、又は2秒未満の平均残炎を有する。端部発火試験により試験される場合、15cm未満、又は10cm未満の平均炭化長を有する生地複合体を形成することができる。

【0030】

本発明に好適な膨張黒鉛粒径は、ポリマー樹脂−膨張黒鉛混合物が選択された塗布法により塗布できるように選択すべきである。例えば、ポリマー樹脂−膨張黒鉛混合物がグラビア印刷技術により塗布される場合、膨張黒鉛粒径はグラビアセルにちょうど合うほど十分に小さくなくてはならない。

【0031】

280℃未満の溶融温度又は軟化温度を有するポリマー樹脂が、開示される実施形態における使用に好適である。一実施形態において、本明細書に記載される方法に使用されるポリマー樹脂は、300C以下、好ましくは280℃以下の熱曝露時に膨張黒鉛が著しく膨張可能なほど十分に流動性又は変形可能である。熱反応性材料における使用に好適な他のポリマー樹脂は、溶融性外生地の熱分解温度未満の温度で膨張黒鉛を十分に膨張させることができる。ポリマー樹脂の伸長粘度が膨張黒鉛の膨張を可能にするのに十分なほど低く、ポリマー樹脂と膨張黒鉛との混合物の膨張後に熱反応性材料の構造的統合性を維持するのに十分なほど高いことが望ましいことがある。他の実施形態において、貯蔵弾性率が103から108ダイン/cm2であり200℃でのタンデルタが約0.1から約10であるポリマー樹脂が使用される。他の実施形態において、貯蔵弾性率が103から106ダイン/cm2であるポリマー樹脂が使用される。他の実施形態において、貯蔵弾性率が103から104ダイン/cm2であるポリマー樹脂が使用される。いくつかの実施形態において使用するのに好適なポリマー樹脂は、300℃付近以下で、黒鉛を膨張させるのに好適なモジュラス及び伸びを有する。いくつかの実施形態において使用するのに好適なポリマー樹脂はエラストマー性である。いくつかの実施形態において使用するのに好適な他のポリマー樹脂は、Mor−Melt R7001E(Rohm & Haas)などの架橋性ポリウレタンのように架橋性である。他の実施形態において、好適なポリマー樹脂は、Desmomelt VP KA 8702(Bayer Material Science LLC)など、溶融温度が50℃から250℃であり熱可塑性である。本明細書に記載される実施形態において使用するのに好適なポリマー樹脂は、ポリエステル、熱可塑性ポリウレタン、及び架橋性ポリウレタン、及びこれらの組み合わせがあるが、これらに限定されないポリマーを含む。他のポリマー樹脂は、ポリエステル、ポリアミド、アクリル、ビニルポリマー、ポリオレフィンから選択される1種以上のポリマーを含み得る。他のポリマー樹脂は、シリコーン又はエポキシを含むことがある。メラミン、亜リン酸、及び臭素化化合物、アルミナ三水和物(ATH)などの金属水酸化物、ホウ酸塩、及びこれらの組み合わせなどの難燃剤材料を任意にポリマー樹脂に取り入れてよい。

【0032】

ポリマー樹脂−膨張黒鉛混合物のいくつかの実施形態において、混合物は、膨張すると膨張した黒鉛を含む複数の巻きひげ(tendril)を形成する。ポリマー樹脂−膨張黒鉛混合物の総表面積は、膨張前の同じ混合物に比べて著しく増加する。一実施形態において、混合物の表面積は、膨張後に少なくとも5倍増加する。他の実施形態において、混合物の表面積は、膨張後に少なくとも10倍増加する。さらに、巻きひげは、多くの場合、膨張した混合物から外側に伸びるだろう。ポリマー樹脂−膨張黒鉛混合物が基材上に不連続な形態で位置する場合、巻きひげは、不連続な領域の間の開放部分を少なくとも部分的に満たすように伸びるだろう。さらなる実施形態において、巻きひげは、長さ対幅のアスペクト比が少なくとも5対1であるように細長いだろう。一実施形態において、複合体が、溶融性外生地、熱安定性生地裏材料又は熱安定性対流バリア、及び不連続な形態のパターンで塗布されたポリマー樹脂−膨張黒鉛混合物を含む熱反応性材料を含む場合、熱反応性材料は膨張して、膨張後にゆるく充填される巻きひげを形成して巻きひげの間に空隙を作り、膨張したポリマー樹脂−膨張性混合物のパターンの間にも空間を作る。炎に曝されると、溶融性外生地は溶融し、全般的に、不連続形態の熱反応性材料の間の開放部分から離れるように動く。熱安定性生地裏材料(又は対流バリア)は膨張の間に熱反応性材料を支持し、溶融性外生地の溶融物は、溶融の間膨張しつつある熱反応性材料により吸収及び保持される。溶融物を吸収及び保持することにより、溶融物滴下を全く示さない複合体を形成でき、可燃性が抑制される。熱安定性生地裏材料(又は対流バリア)が溶融物吸収の間に膨張しつつある材料を支持する場合、熱安定性生地裏材料(又は対流バリア)は裂開及び穴形成から保護されると考えられる。膨張時に熱反応性材料の表面積が増加すると、炎への曝露時に膨張した熱反応性材料による溶融性生地からの溶融物の吸収を可能にする。

【0033】

ポリマー樹脂−膨張黒鉛混合物は、膨張黒鉛の実質的な膨張を起こさずにポリマー樹脂と膨張黒鉛との均質なブレンドを提供する方法により製造できる。好適な混合方法には、パドルミキサー、ブレンディング、及び他の低剪断混合技術があるが、これらに限定されない。一方法において、ポリマー樹脂と膨張黒鉛粒子との均質なブレンドは、ポリマー樹脂の重合前に膨張黒鉛をモノマー又はプレポリマーと混合することにより得られる。他の方法において、膨張黒鉛を、溶解しているポリマーとブレンドでき、その場合溶媒は混合後に除去される。他の方法において、膨張黒鉛は、黒鉛の膨張温度より低くポリマーの溶融温度より高い温度でホットメルトポリマーとブレンドされる。ポリマー樹脂と膨張黒鉛粒子又は膨張黒鉛の凝集体との均質なブレンドを与える方法において、膨張黒鉛は、黒鉛の膨張前にポリマー樹脂により被覆又はカプセル化される。他の実施形態において、均質なブレンドは、ポリマー樹脂−膨張黒鉛混合物の基材への塗布前に得られる。

【0034】

ポリマー樹脂−膨張黒鉛混合物は、ポリマー樹脂−膨張黒鉛混合物の総重量に対して約50質量%以下の、又は約40質量%以下の、又は約30質量%以下の膨張黒鉛を含み、残部は実質的にポリマー樹脂を含む。他の実施形態において、膨張黒鉛は、混合物の約20質量%以下、又は約10質量%以下、又は約5質量%以下を構成し、残部は実質的にポリマー樹脂を含む。一般的に、ポリマー樹脂−膨張黒鉛混合物の総重量に対して約5質量%から50質量%の膨張黒鉛が望ましい。いくつかの実施形態において、望ましい耐火性能は、さらに少量の膨張黒鉛により得られることがある。1%ほどの低い添加量も有用なことがある。望まれる性質及び得られる生地複合体の構造により、他の濃度の膨張黒鉛も他の実施形態に有用になり得る。顔料、充填剤、殺菌剤、処理助剤、及び安定剤などの他の添加剤を混合物に加えてもよい。

【0035】

ポリマー樹脂−膨張黒鉛混合物を生地複合体の外生地(10)に塗布し、図1に例示されているものなどの熱反応性材料(20)を形成できる。熱反応性材料は連続層として塗布することができる。しかし、通気性及び/又は風合いの向上が望まれる場合、ポリマー樹脂−膨張黒鉛混合物を不連続に塗布して、100%未満の表面被覆度を持つ熱反応性材料の層を形成できる。

【0036】

不連続な塗布は、ドット、グリッド、線、及びこれらの組み合わせがあるがこれらに限定されない形態により、100%未満の表面被覆度を提供し得る。不連続な被覆を持ついくつかの実施形態において、不連続パターンの隣接部分間の平均距離は、衝突炎(impinging flame)の大きさ未満である。不連続な被覆を持ついくつかの実施形態において、不連続パターンの隣接部分間の平均距離は10mm未満、又は5mm未満、又は好ましくは3.5mm未満、又は2.5mm以下、又は1.5mm以下、又は0.5mm以下である。例えば、基材上に印刷されたドットのパターンにおいて、ドットの間の間隔が測定される。不連続なパターンの隣接部分の間の平均距離は、用途によって、40μmを超え、又は50μmを超え、又は100μmを超え、又は200μmを超えることがある。200μmを超え500μm未満であると測定される平均のドットの間隔が、本明細書に記載されるいくつかの複合体において有用である。

【0037】

例えば、表面被覆度と組み合わせて、ピッチも、印刷されたパターンの付着量(laydown)を記載する方法として使用できる。一般に、ピッチは、印刷されたパターンのドット、線、又はグリッド線など隣接する形態の間の平均の中心間距離と定義される。例えば、図9b及び9cに記載されるものなど、不規則な間隔の印刷パターンを説明するために平均が使用される。一実施形態において、ポリマー樹脂−膨張黒鉛混合物(20)は、ポリマー樹脂−膨張黒鉛混合物の等しい重量の付着量を有する熱反応性混合物の連続塗布に比べて優れた難燃性能を提供するピッチ及び表面被覆度を持つパターンで不連続に塗布できる。例えば、図9a、9b、及び9cに示されるとおり、ピッチは、隣接するドット又はグリッド線の間の中心間距離(101及び102)の平均であると定義される。いくつかの実施形態において、ピッチは500μmを超え、又は1000μmを超え、又は2000μmを超え、又は5000μmを超える。500μmと6000μmの間のピッチを有する熱反応性材料のパターンが、本明細書に記載されるほとんどの複合体における使用に好適である。

【0038】

風合い、通気性、及び/又は生地重量などの性質が重要である実施形態において、約25%を超え、約90%未満、又は約80%未満、又は約70%未満、又は約60%未満、又は約50%未満、又は約40%未満、又は約30%未満の表面被覆度が利用されることがある。例えば、より高い耐火性が必要とされる特定の実施形態において、500μmと6000μmの間のピッチで複合体層の表面に約30%から80%の熱反応性材料の表面被覆度を有することが望ましいことがある。

【0039】

100%未満の被覆度を得る一方法は、例えばグラビア印刷により構成体の表面に混合物を印刷することにより、ポリマー樹脂−膨張黒鉛混合物を塗布することを含む。図5a及び5bは、ポリマー樹脂−膨張黒鉛混合物(20)が不連続に塗布されて、例えば、熱安定性対流バリアなどの基材(10)又は外生地の内面に熱反応性材料が形成されるときに、熱反応性材料(20)の層がドット(5A)及びグリッド(5B)のパターンで与えられている例を示す。ポリマー樹脂−膨張黒鉛混合物は、約10gsmから約100gsmの混合物の付加重量を得るように塗布できる。いくつかの実施形態において、混合物は、100gsm未満、又は75gsm未満、又は50gsm未満、又は25gsm未満の付加重量を得るように基材に塗布される。

【0040】

図5Aの分離したドット(20)の塗布などの不連続な塗布において、ポリマー樹脂−膨張黒鉛混合物は基材に塗布されて、熱反応性材料(20)の層を、ポリマー樹脂−膨張黒鉛混合物を含む多数の分離した膨張前構造の形態で形成する。膨張時、分離したドットは構造的統合性を有する多数の分離した膨張した構造を形成し、それにより生地複合体に十分な保護を与え、本明細書に記載される向上した性質を達成する。構造的統合性とは、膨張後の熱反応性材料が実質的に崩壊せず基材から剥がれ落ちもせずに屈曲又は曲げに耐え、かつ本明細書に記載される厚さ変化試験(Thickness Change Test)により測定される場合、厚さ測定時の圧縮に耐えることを意味する。

【0041】

ポリマー樹脂−膨張黒鉛混合物は、ドット、線、又はグリッドに加えて他の形態でも塗布できる。ポリマー樹脂−膨張黒鉛混合物を塗布する他の方法は、熱又は炎への曝露時に望ましい性質が得られる方法で、ポリマー樹脂−膨張黒鉛混合物が塗布されるという条件で、スクリーン印刷、又はスプレーコーティングもしくはスキャッターコーティング(scatter coating)、又はナイフコーティングを含み得る。

【0042】

図2に例示される熱安定性対流バリアを含む一実施形態において、熱反応性材料(20)の層は外生地(10)又は熱安定性対流バリア(30)上に配置されることがある。好ましい方法において、ポリマー樹脂−膨張黒鉛混合物は、該混合物が熱安定性対流バリアと外生地とを良好に接着するような方法で塗布される。生地複合体が積層構造を含む実施形態において、ポリマー樹脂−膨張黒鉛混合物は接着剤として塗布され、例えば、外生地層(10)の内面と熱安定性対流バリア(30)とを結合して、外生地層(10)と熱安定性対流バリア(30)との間に熱反応性材料の層を形成する。他の方法において、ポリマー樹脂−膨張黒鉛混合物は複合体に塗布されて、任意に前記層(10及び30)の一方又は両方の表面細孔又は表面空隙中に少なくとも部分的に配置され得る熱反応性材料の層を形成する。

【0043】

記載された方法は、不燃性溶融性材料又は可燃性溶融性材料を含む材料を含む外生地(10)を含む生地複合体に特に有益である向上した性質を与える。溶融性材料は、溶融及び熱安定性試験により試験される場合溶融性である材料である。材料は、生地の垂直燃焼試験(Vertical Flame Test for Textiles)により試験され、可燃性か不燃性かが決定される。特定の実施形態において、外生地は、ナイロン6又はナイロン6,6などのポリアミド、及びポリエステル、ポリエチレン、並びにこれらの組み合わせを含む。好ましい生地複合体は、編まれたか、又は織られた外生地から構成されており、外生地は、約10.0oz/yd2以下、好ましくは1oz/yd2から10oz/yd2の重量を有する。或いは、外生地重量は1oz/yd2から5.0oz/yd2である。

【0044】

溶融性で不燃性の生地には、例えば、ホスフィナート変性ポリエステル(Trevira(登録商標)CS及びAvora(登録商標)FRの商標で販売されている材料など)がある。溶融性で不燃性の生地には、典型的には、衣類用途向けの耐火性積層品での使用に意図されていないものもあるが、その理由は、従来の積層形態中に束縛されると、生地が炎から離れてすぐに縮むことができず、燃焼が続くからである。しかし、熱安定性生地又は熱安定性対流バリア及び前記層の間の熱反応性材料をさらに含む生地複合体として形成されると、生地複合体が耐火性積層品用途における使用に好適であることが見いだされた。一実施形態において、溶融性で不燃性の外生地、及び不連続パターンの熱反応性材料を間に含む熱安定性生地又は熱安定性対流バリアを含む積層品の形態の生地複合体は、端部発火試験により試験される場合、5秒未満の残炎、10cm未満の炭化長を有する。

【0045】

熱安定性対流バリア材料を生地複合体に与えて、炎又は熱に曝露された時の生地複合体の性能をさらに向上させることができる。いくつかの実施形態において、本明細書に記載される柔軟性又は風合い測定試験(Flexibility or Hand Measurement Test)により測定される場合に1mm未満の厚さ及び100未満の風合いを有する熱安定性対流バリアを選択して、得られる複合体の特定の薄さ及び風合いを得ることができる。熱安定性対流バリア材料は熱安定性フィルムなどの材料を含み、ポリイミド、シリコーン、高密度(dense)PTFE又は延伸PTFEなどのPTFEなどの材料がある。対流熱源に曝露された時、熱安定性対流バリアはその後ろにある層への対流熱伝導を防止する。さらに、熱安定性生地及び熱安定性対流バリアは溶融物吸収を促進する。本明細書に記載される複合体における使用に好適でないバリア材料には、十分な熱安定性を欠くフィルム、例えば、多くの通気性ポリウレタンフィルム及び通気性ポリエステルフィルム(Sympatex(登録商標)、特に熱可塑性のもの)がある。本明細書に記載される実施形態において使用される対流バリアは、本明細書に記載される対流バリア熱安定性試験(Convective Barrier Thermal Stability Test)法により試験される場合、熱曝露の後に約5フラジール未満の最大通気性を有する。好ましくは、対流バリアは、熱曝露の後に3フラジール未満の通気性を有する。

【0046】

本明細書に記載される方法により製造される生地複合体は、約1000を超える、又は約3000を超える、又は約5000を超える、又は約7000を超える、又は約9000を超える、又は約10000を超える、又はより高いMVTRを有するのが好ましい。好ましい生地複合体は、本明細書に記載される水平燃焼試験の方法により試験される場合、約50秒を超える、約60秒を超える、又は120秒を超える裂開時間を有する。好ましい生地複合体は、本明細書に記載される水平燃焼試験及び自己消火性試験法により試験される場合、20秒未満の残炎も有する。さらに好ましい生地複合体は、水平燃焼試験及び自己消火性試験により試験される場合、15秒未満、又は10秒未満、又は5秒未満の残炎を有する。好ましい生地複合体は、水平燃焼試験で試験される場合、実質的に溶融物滴下挙動を全く示さない。

【0047】

柔軟性のある生地複合体は、例えば、保護カバーオール、危険物スーツ、ジャケット及び手袋、及びテントなどのアパレル又は衣類用途に好適である複合体である。例えば、柔軟性又は風合い測定に関して本明細書に記載される試験により測定される場合、2000未満の風合いを持つ、衣類に使用するための柔軟性のある生地複合体を製造できる。他の実施形態において、柔軟性及び風合い、及び水平燃焼試験、及び自己消火性試験に関して本明細書に記載される試験により測定される場合、約500未満、又は300未満、又は約250未満、又は約200未満の風合い、及び約20秒未満、又は約15秒未満、又は約10秒未満の残炎、又は約0の残炎を有する生地複合体が本明細書に記載される方法に従って形成される。一実施形態において、端部発火試験により試験される場合、20秒未満の残炎及び20cm未満の炭化長を有する生地複合体が形成される。他の実施形態において、本明細書に記載される表面衝突燃焼試験(Surface Impingement FlameTest)により試験される場合、20秒未満の残炎を有し、穴形成が全くない生地複合体が形成される。いくつかの実施形態において、約15oz/yd2未満、約10oz/yd2未満、又は約8oz/yd2未満、又は約5oz/yd2の重量を有する軽量生地複合体が形成される。

【0048】

いくつかの実施形態において、油、燃料、又は炭化水素系溶媒などの可燃性液体汚染物により汚染された場合でも残炎を抑制する能力を有する生地複合体が本明細書に記載される方法により形成される。一実施形態において、可燃性液体汚染物により汚染される場合、本明細書に記載される表面衝突燃焼試験により試験される場合、10秒未満の残炎を持ち、穴形成が全くなく、又はその両方である溶融性外生地を有する生地複合体が形成される。他の実施形態において、可燃性液体による汚染後に、5秒未満、又は2秒未満の残炎を有する、溶融性で可燃性の外生地を有する複合体が形成される。本発明の溶融性生地複合体の溶融物吸収性が、可燃性液体により汚染された溶融性生地複合体における残炎抑制につながると考えられている。理論に拘束されることを望むものではないが、溶融性生地は可燃性液体を吸収し、それを膨張しつつある熱反応性材料の中へ運び、そのため残炎の抑制につがなると考えられている。

【0049】

本発明の一実施形態において、溶融性材料、例えば記載された外生地(10)は、溶融性材料を溶融するのに十分な熱及び/又は炎への曝露の間に膨張する熱反応性材料(20)と合わさり、膨張した複合体を形成できる。いくつかの実施形態において、溶融性材料は、膨張する熱反応性材料の少なくとも一部分に十分に引かれるか、又は吸収され得る。その結果生じる膨張した複合体は、熱反応性材料及び溶融性材料の長い巻きひげを含むことがある。いくつかの実施形態において、膨張した複合体は、厚さ変化試験により試験される場合構造的安定性を有する。一実施形態において、本発明の生地複合体は、熱曝露時に厚さが変化する。膨張後の生地複合体の厚さは、膨張前の生地複合体の厚さより少なくとも1mm大きい。

【0050】

一実施形態において、軽量であり、柔軟性があり、快適に着用できると同時に、通気性があり、防水性かつ耐火性である、危険な環境にいる労働者のための衣類に使用するのに好適な材料が記載される。

【0051】

以下の実施例は、本発明の範囲を限定する意図なしに、本発明が作られ使用される方法を説明する。

【0052】

(試験方法)

(水平燃焼試験)

この試験は、全般的にMIL−C 83429Bに従って形成されている。75mm×250mmの生地複合体試料(3インチ×10インチ)を、バインダークリップを使用して、スチールの取付具(長さ400mm、幅75mmで、長さ約350mmで幅50mmの中央の窓付き)中に固定した。スチールの固定具中に存在する生地複合体の領域を妨害せずに生地複合体の端を固定するように試料を固定した。固定されている試料を、90mmの炎(Meekeバーナーを使用して2psiのブタンに基づく)中の40mmの高さで水平に置いた。図7は、生地複合体構造2の向きを表すが、溶融性外生地10を試験の間炎70に接した向きにする。試料を炎に曝し、ひび割れ又は穴の形成のいずれかにより、対流バリアが裂開し(又は、対流バリアが使用されない場合、表側の生地に穴が形成され)、材料のひび割れ又は開口部を通してみるとき炎の光が明らかになるまでの時間を記録する。次に、試料を炎から外す。記録した時間を、水平燃焼裂開時間と称する。試料を、溶融物滴下又は液滴落下があるかどうか観察する。試験中又は試験の完了後に溶融した材料の液滴落下が全く見られない場合、その生地複合体は「溶融物滴下が全くない」と考えられる。

【0053】

(自己消火性試験)

材料試料を上記の水平燃焼試験において炎から外した後、材料を残炎に関して観察し、残炎時間を記録する。試料が溶融物滴下又は液滴落下を示す場合、それも記録する。残炎が観察されない場合、又は除去時に残炎が観察されたが炎から外して5秒以内に消えた場合、その材料は自己消火性であるといわれる。

【0054】

(生地の垂直燃焼試験)

外生地材料試料を、ASTM D6413試験基準により試験した。試料を炎に12秒間曝した。残炎時間を、3試料で平均化した。2秒を超える残炎を有する生地を可燃性であると考えた。2秒未満の残炎を有する生地を不燃性であると考える。

【0055】

(端部発火試験)

生地及び生地複合体の試料を、ASTM D6413試験基準により試験した。試料を炎に12秒間曝した。5つの試料の平均の残炎時間及び炭化長を記録した。試験中又は試験の完了後に液滴落下又は溶融物滴下が全く見られない場合、その生地複合体は「溶融物滴下が全くない」と考えられる。

【0056】

(表面衝突燃焼試験)

この試験は、「耐火性−垂直に向けられた織布又は布帛アセンブリ試験(Flame Resistance-Vertically Oriented Textile Fabric or Fabric Assembly Test)」というタイトルのCAN/CGSB−4.2試験基準に基づいている。試験装置の変更点は、バーナーの角度が垂直に対して45度であったことである。炎を試料の外生地の表面に12秒間衝突させ、残炎時間、溶融物滴下、及び試料中の穴の形成の証拠について試料を観察した。報告される結果は3試料の平均であった。

【0057】

(可燃性液体汚染手順)

およそ(8インチ×8インチ)の生地複合体試料を、外側溶融性生地を上向きにして、平らで水平な表面においた。ピペットを使用して、およそ15滴の可燃性液体汚染物質をおよそ1インチ×4インチの中心にある長方形の領域に均一に置いた。この用途に、SAE 15W−40モーターオイル(Mobil Delvac 1300 Super)を使用した。ガラス板(6インチ×6インチ)を試料の汚染された領域に載せ、3ポンドの重しをガラス板の中心に置いた。2時間後、重しとガラス板を除いた。汚染領域の大部分が試料に含まれるように、表面衝突燃焼試験による試験用の試験試料を切断した。

【0058】

(衣類可燃性試験法)

被験衣類を、ASTM F 1930−00器具を装着したマネキンを使用するフラッシュファイアシミュレーションに対する保護に関する耐火性衣類の評価の標準試験方法(Standard Test Method for Evaluation of Fire Resistant Clothing for Protection Against Flash Fire Simulations Using an Instrumented Manikin)に類似した手順を利用して、模擬フラッシュファイア曝露に対する耐性を試験した。試験の前に、ヌードのマネキンの較正を4秒の曝露で行った。較正後、木綿のTシャツ(サイズ42レギュラー、4oz/yd2から7oz/yd2の重さ)及び木綿のシャツ(サイズM)を着せ、その後以下に記載される積層品でできたジャケットを着せた(サイズ42レギュラー)。

いくつかの試験で、およそ7.5oz/yd2でサイズ42レギュラーの中間層の衣類を、木綿の基本層と本発明の外衣との間でマネキンに着せた。マネキンに服を着せた後、高性能のコンピューターシステムを使用して、種火の着火、被験衣類のフラッシュファイアへの曝露、120秒間のデータ取得、その後の換気扇の運転による試験室の排気を含む試験手順を制御した。このシステムにより取得されたデータを使用して、入射熱流束、曝露中及びその後の各センサーの体の火傷予測値を計算し、各試験の報告書及びグラフィックスを作成した。曝露後に続けて燃えていればそれを記載し、残炎及び溶融物滴下又は液滴落下も記載した。体の火傷予測値データを、残炎及び溶融物滴下の観察とともに表3に報告する。体の火傷予測値は、第2度及び第3度火傷に達するセンサーの総数を被験衣類により覆われた部分におけるセンサーの数で割ることにより計算される。報告される体の火傷の総パーセントは、第2度及び第3度火傷パーセンテージ予測値の和である。

【0059】

(溶融及び熱安定性試験)

この試験を利用して、生地材料の熱安定性を測定した。この試験は、2004年版NFPA 1975のセクション8.3に記載される熱安定性試験に基づいている。試験オーブンは、ISO 17493に規定される熱風循環オーブンであった。本試験はASTM D 751被覆された布帛の標準試験法(Standard Test Methods for Coated Fabrics)により、高温での不粘着性に関する手順(Procedures for Blocking Resistance at Elevated Temperatures)(セクション89から93)を利用し、以下の点を変更して実施した:

○100mm×100mm×3mm(4インチ×4インチ×1/8インチ)のホウケイ酸ガラス板の使用

○265℃、+3/−0℃(510°F、+5/−0°F)の試験温度の利用。

【0060】

ガラス板をオーブンから取り出した後、最低1時間検体を放冷した。

【0061】

ガラス板への試料側の粘着、開いたときの自身への粘着、又は溶融又は滴下の証拠を示す試料を溶融性であると考えた。溶融性面の証拠を欠く試料を熱安定性であると考えた。

【0062】

(水蒸気透過率)(MVTR)

水蒸気透過率の測定に利用した試験の説明が以下に与えられる。本手順は、フィルム、コーティング、及び被覆された製品の試験に好適であることが分かっている。

【0063】

本手順において、35重量部の酢酸カリウム及び15重量部の蒸留水からなるおよそ70mlの溶液を、口の内径が6.5cmである133mlのポリプロピレンカップに入れた。米国特許第4,862,730号(Crosbyに付与)に記載された方法により試験される場合、およそ85,000g/m2/24時間の最低MVTRを有する延伸ポリテトラフルオロエチレン(PTFE)を、カップの口にヒートシールし、溶液を含む、ぴんと張った漏れのない微孔性のバリアをつくった。

【0064】

類似の延伸PTFE膜を水浴の表面に取り付けた。温度制御室及び水循環浴を使用して、水浴アセンブリーを23℃プラス0.2℃に制御した。

【0065】

試験手順の実施前に、試験すべき試料を、温度23℃及び相対湿度50%に慣らした。微孔性ポリマー膜が、水浴表面に取り付けた延伸ポリテトラフルオロエチレン膜と接触するように試料を置き、カップアセンブリーの導入前に少なくとも15分間平衡させた。

【0066】

カップアセンブリーをいちばん近い1/1000gまで秤量し、被験試料の中心に反転させておいた。

【0067】

水の輸送は、水浴中の水と飽和塩溶液との間の推進力により与えられ、その方向で拡散による水流束を与える。試料を15分間試験し、カップアセンブリーを取り除いて、再び1/1000g内で秤量した。

【0068】

試料のMVTRを、カップアセンブリーの重量増から計算し、24時間あたり試料表面積の平方メートルあたりの水のグラムで表す。

【0069】

(重量)

材料の重量測定は、ASTM D751、セクション10に規定されているとおり実施した。

【0070】

(厚さ変化試験)

プレッシャーフット直径が1インチであること以外、ASTM D751、セクション9により、試料の初期の厚さを試験した。機器を調整して、検体におよそ3.4psiの圧力を与えた。水平燃焼試験に60秒間曝した後(又は裂開が60秒より前に起こったら裂開の後に)、厚さの変化に関して試料を再測定した。膨張した構造の厚さ及び統合性を試験の後に観察した。

【0071】

(対流バリア熱安定性試験)(透気性)

好ましくは、対流バリアは、熱曝露後に5フラジール未満の透気性を有する。対流バリアの熱安定性を測定するために、381mm(15インチ)四方の検体を金属フレームに固定し、260℃(500°F)の強制空気循環オーブン中に吊るした。5分間の曝露の後、検体をオーブンから取り出した。オーブン曝露中に溶融物滴下又は穴の形成を示した検体は、熱安定性対流バリアであると考えなかった。

【0072】

検体を放冷した後、検体の透気性を、ASTM D737−75「織物の透気性の標準試験法(Standard Test Method for Air Permeability Of Textile Fabrics)」というタイトルの試験法に従い試験した。5フラジール未満の検体を熱安定性対流バリアであると考えた。

【0073】

(対流バリアの厚さ)

対流バリアの厚さは、2片のKafer FZ1000/30厚さ挟みゲージ(Ka(アーウムラウト)fer Messuhrenfabrik GmbH、ドイツ、ビリンゲン・シュベニンゲン)の間に膜を置いて測定した。3回の測定の平均を利用した。

【0074】

(対流バリアの密度)

ダイカットして2.54cm×15.24cmの長方形にした試料に関して、質量(Mettler−Toledo化学天秤AG204型を使用)、及び厚さ(Kafer FZ1000/30挟みゲージを使用)を測定した。これらのデータを利用し、以下の式から密度を計算した。

【0075】

【数1】

【0076】

式中、ρは密度(g/cc);mは質量(g);wは幅(cm);lは長さ(cm);及びtは厚さ(cm)である。3回の測定の平均を利用した。

【0077】

(TMA膨張試験)

TMA(熱機械分析)を利用して、膨張黒鉛粒子の膨張を測定した。膨張をTA Instruments TMA 2940装置で試験した。直径がおよそ8mmで高さが12mmであるセラミック(アルミナ)TGAパンを試料の収容に使用した。直径がおよそ6mmのマクロ膨張プローブを使用し、パンの底を零に設定した。TMAプローブにより測定して深さが約0.1〜0.3mmの膨張黒鉛の薄片(約15mg)をパンに入れた。ファーナスを閉じ、初期の試料高さを測定した。ファーナスを25℃から600℃に、上昇速度10℃/分で加熱した。TMAプローブの変位を時間に対してプロットした。変位を膨張の尺度として使用した。

【0078】

(ファーナス膨張試験)

ニッケルるつぼを、300℃の高温炉で2分間加熱した。膨張黒鉛の秤量済み試料(約0.5g)をるつぼに加え、300℃の高温炉に3分間入れた。加熱期間の後、るつぼを炉から出し、放冷し、次いで膨張した黒鉛をメスシリンダーに移して、膨張体積を測定した。膨張体積を試料の最初の重量で割ると、cc/gの単位で膨張を得た。

【0079】

(柔軟性及び風合い測定)

生地複合体試料の風合い測定は、Thwing−Albert Handle−o−meter(型番211−5、Thwing Albert Instrument Company、ペンシルバニア州フィラデルフィア)を利用して得た。値が低いと、試料を曲げるのに要する負荷が低いことを示し、より柔軟な試料であることを示す。

【0080】

(DSC吸熱試験)

TA InstrumentsのQ2000 DSCでTzero(商標)密封パンを使用して試験を実施した。各試料で、約3mgの膨張黒鉛をパンに入れた。カミソリの刃の角を中心に押しつけ、長さがおよそ2mmで幅が1mm未満の穴をつくることにより、パンに穴をあけた。DSCを20℃で平衡にした。次いで、試料を10℃/分で20℃から400℃に加熱した。吸熱値をDSC曲線から得た。

【実施例】

【0081】

(熱安定性対流バリア1)

熱安定性対流バリア1は、ePTFE膜(平均細孔径0.3ミクロン、密度0.3g/cc)を、米国公開特許第2007/0009679号に教示されているフルオロアクリレートポリマー及びカーボンブラックで構成されたコーティングにより処理して構成した。

【0082】

(熱安定性対流バリア2)

熱安定性対流バリア2は、細孔径0.3ミクロン、密度0.45g/ccのePTFEを、米国特許第4,194,041号の教示による、15gsmの通気性の湿分硬化ポリウレタンの連続で、部分的に貫通している層により処理して構成した。第1のものと同一の第2のePTFE膜を、上述の被覆ePTFEのポリウレタン被覆面に接触させ、ニップで合わせて、三成分ePTFEフィルムを形成した。オーブン中でフィルムを部分的に硬化させ、次いで、紙管上で約50%超の相対湿度で7日間完全に硬化させた。

【0083】

(熱安定性対流バリア3)

同一出願人の米国特許第5,418,054A号の方法に従ってバリア材料を製造した。2層の多孔質の延伸ポリテトラフルオロエチレンを、ポリマーの鎖中に伸びているリンエステル基を含むポリ(ウレア−ウレタン)ポリマーの難燃性接着層により、約12gsmの付着量で積層した。得られた熱安定性対流バリアの重さは約46gsmであった。

【0084】

(ポリマー樹脂(PR)1)

最初に、同一出願人の米国特許第4,532,316号の実施例に従って樹脂を形成し、反応器にリン系添加剤(Antiblaze PR82)を約20質量%の量で加えることにより、難燃性ポリウレタン樹脂を調製した。

【0085】

(ポリマー樹脂(PR)2)

最初に、同一出願人の米国特許第4,532,316号の実施例に従って樹脂を形成し、反応器にリン系添加剤を約28質量%の量で加えて、樹脂混合物全体の重量で約3%のリン元素含量を得ることにより、難燃性ポリウレタン樹脂を調製した。

【0086】

(ポリマー樹脂−膨張黒鉛混合物1)

ポリマー樹脂と膨張黒鉛との混合物を、約20グラムの膨張黒鉛(Grade 3626、Asbury Graphite Mills,Inc、280℃に加熱すると900μmを超える膨張を有する)を約80グラムのポリマー樹脂(PR)1と混合して調製した。膨張黒鉛薄片のポリマー樹脂への混合は、低剪断ハンドミキサーを使用して約100℃で、均一な分散を確実にするために少なくとも1分間実施した。

【0087】

(ポリマー樹脂−膨張黒鉛混合物2)

ポリマー樹脂と膨張黒鉛との混合物を、約5グラムの膨張黒鉛(Grade 3626、Asbury Graphite Mills,Inc)を約95グラムのPR1に混合して調製した。混合は上記と同様に実施した。

【0088】

(ポリマー樹脂−膨張黒鉛混合物3)

米国特許第4,532,316号に従って調製されたポリマー樹脂。約20グラムの膨張黒鉛(Grade 3626、Asbury Graphite Mills,Inc)を約80グラムのポリマー樹脂に加えて、ポリマー樹脂−膨張黒鉛混合物3を得た。混合は上記と同様に実施した。

【0089】

(ポリマー樹脂−膨張黒鉛混合物4)

米国特許第4,532,316号に従って調製されたポリマー樹脂。約20グラムの膨張黒鉛(Grade Nyagraph 351、280℃に加熱されると900μmを超える膨張を有する、マサチューセッツ州アシュランドのNyacol Nano technologies, Inc.から市販)を、約80グラムのポリマー樹脂に加えて、ポリマー樹脂−膨張黒鉛混合物4を得た。混合は上記と同様に実施した。

【0090】

(ポリマー樹脂−ポリリン酸アンモニウム混合物)

約20グラムのポリリン酸アンモニウム(FR CROS C30、Flame Chk,Inc.から市販)を約80グラムのPR1に加えて混合物を調製した。混合は上記と同様に実施した。

【0091】

(ポリマー樹脂−三成分膨張剤(intumescent))

約20グラムの市販の三成分化学膨張剤(FlameChk, Inc.から市販のBudit 3076)を約80グラムのPR1に加えて混合物を調製した。混合は上記と同様に実施した。

【0092】

(ポリマー樹脂−膨張黒鉛混合物5)

約20グラムの膨張黒鉛(Asbury Graphite Mills, Inc.製のGrade 3538、280℃で900μm未満の膨張を有する)を約80グラムのPR1に加えて混合物を調製した。混合は上記と同様に実施した。

【0093】

(防水性フィルム1)

パーツナンバー1540でOmniflex(マサチューセッツ州、グリーンフィールド)により販売されている市販の防水性で通気性のモノリシック熱可塑性ポリウレタンフィルムを使用した。

【0094】

(布帛実施例1)

熱反応性材料を含む生地を以下のとおり調製した。Milliken Corporation(サウスカロライナ州、スパータンバーグ)の130gsmのナイロン6,6ニット外生地(10)(スタイル755133)を、布帛の表面におよそ32パーセントの被覆度を与え、約35グラム毎平方メートル(gsm)の付着量となるように、グラビアローラー(約100℃で約40psiの圧力)により、ポリマー樹脂−膨張黒鉛混合物1の分離したドットで被覆した。グラビアロールには、セルの深さが約1200μm、セルの開口部が約2500μm、間隔が約2500μmの円形ドットパターンがあった。

【0095】

被覆された布帛を、50%RHで、23℃で48時間硬化させた。

【0096】

ポリマー樹脂−黒鉛混合物1により被覆された生地の試料を、本明細書に記載される自己消火性試験により試験し、5秒未満の残炎を記録した。

【0097】

(積層品実施例1)

Milliken社製の95gsmナイロン6,6平織外生地(パーツナンバー131967)及び熱安定性対流バリア1を使用して、実質的に図2に示されるとおりに積層品を製造した。積層品は、ポリマー樹脂−膨張黒鉛混合物1の分離したドットを熱安定性対流バリア1に印刷し、次いで、95gsmナイロンの織られた外生地を熱安定性対流バリアに約30psiのニップ圧で接着させて構成した。熱反応性材料(20)の分離したドットは、上述のグラビアロールにより印刷した。

【0098】

得られた積層品は、熱安定性対流バリア及びナイロンの織られた溶融性外生地層がポリマー樹脂−膨張黒鉛混合物1のドットにより結合した2層積層品であった。積層品を引っ張りながらスチールドラムに巻き取り、約50%を超える相対湿度で約48時間硬化させた。

【0099】

本明細書に記載されるMVTR、水平燃焼試験、及び自己消火性試験法により試料を試験し、表1に報告した。

【0100】

(積層品実施例2)

先に記載された熱安定性対流バリア2を熱安定性対流バリア1の代わりに使用した以外、実質的に実施例1と同様に2層積層品を製造した。

【0101】

本明細書に記載される水平燃焼試験、及び自己消火性試験法により試料を試験し、表1に報告した。

【0102】

(積層品実施例3)

積層品を実質的に図4に示されているとおりに調製し、サウスカロライナ州、スパータンバーグのMilliken Corporationの130gsmナイロン6,6丸編み外生地(10)(スタイル755133)及び熱安定性対流バリア1(30)を使用して製造した。積層品を、熱安定性対流バリア1(30)上にポリマー樹脂−膨張黒鉛混合物1の分離したドットを印刷し、次いで、ニップを使用して、130gsmのナイロン6,6丸編み外生地(10)を熱安定性対流バリア1(30)に接着して構成した。グラビア積層プロセスは、積層品実施例1に記載のとおり実施した。得られた積層品は、熱安定性対流バリア及びナイロンの編まれた溶融性面生地層がポリマー樹脂−膨張黒鉛混合物のドットにより結合した2層積層品であった。積層品を引っ張りながらスチールドラムに巻き取り、約50%を超える相対湿度で約48時間硬化させた。

【0103】

本明細書に記載される水平燃焼試験、及び自己消火性試験法により試料を試験し、表1に報告した。

【0104】

(積層品実施例4)

実質的に実施例3に従い製造した積層品を準備し、図4に示されるとおり、PR1を、分離したドットパターン(約15gsm)で、熱安定性対流バリアの露出面(ナイロン織布の反対面)に塗布した。次いで、60gsmのアラミドのニット裏材料生地(50)(SSM Industries製、パーツナンバーKRDZ602)を、PR1ドット及びアラミド裏材料を追加のニップにより2層積層品に与えることにより2層積層品に接着させ、3層積層品を形成した。次いで、3層積層品を引っ張りながらスチールドラムに巻き取り、約50%を超える相対湿度で約48時間硬化させた。

【0105】

本明細書に記載される水平燃焼試験、及び自己消火性試験法により試料を試験し、表1に報告した。試料を風合い試験により柔軟性に関しても試験すると、風合いの結果192で良好な柔軟性を示した。

【0106】

(積層品実施例5)

アラミドニット裏材料生地の代わりに109gsmのモダクリル/木綿ニット生地(United Knitting製パーツナンバー05289)を裏材料生地として使用した以外、実質的に実施例4と同様に3層積層品を調製した。

【0107】

本明細書に記載される水平燃焼試験、及び自己消火性試験法により試料を試験し、表1に報告した。

【0108】

(積層品実施例6)

130gsmのナイロン6,6ニット外生地の代わりに80gsmのポリエステル織布(Milliken Corporation製パーツナンバーUS101)を外生地として使用した以外、実質的に実施例4と同様に3層積層品を製造した。

【0109】

(積層品実施例7)

ポリマー樹脂−膨張黒鉛混合物2をポリマー樹脂−膨張黒鉛混合物1の代わりに使用した以外、実質的に実施例2と同様に2層積層品を調製した。

【0110】

(積層品実施例8)

グラビアロールプリントが熱安定性対流バリア1のおよそ89%を被覆し、ポリマー樹脂−膨張黒鉛混合物4を使用した以外、実質的に実施例3と同様に2層積層品を調製した。

【0111】

(積層品実施例9)

ポリマー樹脂−膨張黒鉛3を使用した以外、実質的に実施例4と同様に3層積層品を調製した。

【0112】

表1に示されるとおり、積層品実施例1から9の試験結果は、本発明が、良好な水蒸気透過率を与えながら、裂開時間を向上させ、実質的に残炎をなくし、溶融物滴下をなくし得ることを示す。以下に記載される追加の実施例は、積層品構成及び材料の効果をさらに探究するために作成した。

【0113】

(実施例10)

Millikenの95gsmのナイロン6,6平織外生地(パーツナンバー131967)及び熱安定性対流バリア1を使用して積層品を製造した。積層品は、PR1の分離したドットを熱安定性対流バリア2に印刷し、ニップを使用して95gsmのナイロン外生地を熱安定性対流バリアに接着することにより構成した。作られた積層品は、熱安定性対流バリア(30)及びナイロンの織られた溶融性外生地(10)がPR1(40)により結合された2層積層品であった。積層品を引っ張りながらスチールドラムに巻き取り、約50%を超える相対湿度で約48時間硬化させた。

【0114】

本明細書に記載される水平燃焼試験、及び自己消火性試験法により試料を試験し、表1に報告した。

【0115】

(実施例11)

3層積層品の2層積層品部分を形成するときに、活性絶縁性材料1の代わりにポリマー樹脂−ポリリン酸アンモニウム混合物を使用した以外、実施例4の積層品と同様に積層品を構成した。

【0116】

本明細書に記載される水平燃焼試験、及び自己消火性試験法により試料を試験し、表1に報告した。

【0117】

(実施例12)

2層積層品を形成するときに、ポリマー樹脂−膨張黒鉛混合物1の代わりにポリマー樹脂−三成分膨張剤混合物を使用した以外、実施例4の積層品と同様に積層品を構成した。

【0118】

本明細書に記載される水平燃焼試験、及び自己消火性試験法により試料を試験し、表1に報告した。柔軟性に関しても試料を試験し、得られた風合い値は198であった。

【0119】

(実施例13)

3層積層品の2層積層品部分を製造するのに、ポリマー樹脂−膨張黒鉛混合物1の代わりにポリマー樹脂−膨張黒鉛混合物5を使用した以外、実施例4の積層品と同様に積層品を構成した。

【0120】

本明細書に記載される水平燃焼試験、及び自己消火性試験法により試料を試験し、表1に報告した。柔軟性に関しても試料を試験し、得られた風合い値は171であった。

【0121】

(実施例14)

熱安定性対流バリア1の代わりに防水性で通気性のポリウレタンフィルムを使用した以外、実施例3と同様に積層品を構成した。Omniflex(マサチューセッツ州グリーンフィールド)がパーツナンバー1540で販売している市販の通気性モノリシック熱可塑性ポリウレタンフィルムを使用した。

【0122】

本明細書に記載される水平燃焼試験、及び自己消火性試験法により試料を試験し、表1に報告した。

【0123】

(実施例15)

図8に示されるとおり、ポリマー樹脂−膨張黒鉛混合物1(20)の分離したドットを、実施例10の熱安定性対流バリア1(30’)の露出している面に印刷した。層をニップで挟むことにより、熱安定性対流バリア1(30”)の追加の層を、2層積層品の対流バリア側に接着した。グラビア積層を、積層品実施例1に記載の方法と実質的に同様に実施した。第2の対流バリア1(30”)の露出面にPR1(40)の分離したドットを印刷し、60gsmのアラミドニット裏材料生地(50)に接着した。得られた積層品は4層の積層品であり、約50%を超える相対湿度で約48時間硬化させた。

【0124】

本明細書に記載される水平燃焼試験、及び自己消火性試験法により試料を試験し、表1に報告した。

【0125】

(実施例16)

3層積層品の2層積層品部分の調製にPR1を使用し、2層積層品を3層にするためにポリマー樹脂−膨張黒鉛混合物1を使用した以外、実施例4の積層品と実質的に同様に3層積層品を調製した。

【0126】

【表1】

【0127】

(実施例17から20)

一連の実施例を交互の方法を利用して調製した。最初に、ePTFEフィルム及び20グラム毎平方メートルのメルトブローポリエステル不織布を実質的に含む2層積層品をW.L.Gore and Associates,Inc.からパーツナンバーNASZ100000Cで得た。

【0128】

次に、溶融性接着ウェブ(パーツナンバーPE2900、Spufab, Ltd.製、オハイオ州、カヤホガ・フォールズ)を使用して、2層積層品(NASZ100000C)を第2の不織布に積層して一連の3層積層品を構成した。この実施例により製造した各積層品の組成を表2に示す。3層積層品は全て以下の方法で製造した。

【0129】

表2に示される量の膨張黒鉛を秤量し、2層積層品のePTFE表面に均一に分布させた。およそ17gsmの接着ウェブを、2層積層品上に分布している膨張黒鉛の上に置いた。第2の不織布を接着ウェブ上に置いた。熱及び圧力を与えて、接着剤溶融温度を超えるが黒鉛の膨張温度より低い温度、およそ163℃で、40psiで15秒間、層を一緒に融解した。

【0130】

本明細書に記載される方法に従い裂開時間及び残炎時間に関して実施例を試験した。実施例17を実施例18及び19と比較すると、膨張黒鉛の添加が裂開時間を向上させたことを示す。しかし、残炎及び溶融物滴下は積層品実施例1から9に劣る。構成方法及び材料の効果は、実施例20を積層品実施例8と比較すると示される。実施例20及び積層品実施例8は両方とも、実質的に同じ膨張黒鉛の実質的に同じ付着重量を有する。積層品実施例8は、裂開時間がより長く、残炎が短く、溶融物滴下が全くない。

【0131】

【表2】

【0132】

積層品ジャケット実施例の衣類可燃性試験を、ASTM F1930−00により熱流束2.0cal/cm2秒で実施した。アンサンブルの積み重ねは、木綿Tシャツ(重量約4.5oz/yd2)及びシャツNyCo(50/50ナイロン/木綿)シャツ及びパンツ(重量約7.5oz/yd2)、及び積層品ジャケットであった。

【0133】

【表3】

【0134】

(実施例21−24)

3層PTFE積層品(W.L.Gore and Associates,Inc.から市販のパーツナンバーEXSH100050AZ)を使用し、熱反応性材料は使用せず、同じ溶融性外生地を有する実施例ジャケット21を構成した。実施例ジャケット22、23、及び24を、実質的に実施例4及び実施例5に従って製造した積層品から調製した。各実施例ジャケットを、ASTM F1930−00に従い上述の衣類可燃性に関して、衣類可燃性試験法(Pyroman試験と呼ばれるノースカロライナ州立大学の試験室で利用可能なものなど)で、2.0cal/cm2秒の熱流束で、4秒の曝露で表3に示されるとおり試験した。各実施例ジャケットは、生地の表が直接の炎の曝露に面するように調製した。ジャケットのデザインが衣類可燃性試験性能に影響を与え得るので、ジッパーが炎の曝露から保護されるように、ジャケットをデザインした。表3に示されるPyroman積層品ジャケットの結果は、本発明が、熱反応性材料のない実質的に類似のジャケットよりも10パーセンテージポイント低い体の火傷パーセント値を与えられることを示す。体の火傷パーセント値は、熱反応性材料のない実質的に類似のジャケットより20パーセンテージポイント低くなることもある。本明細書に記載されるアンサンブルは、20%未満の体の火傷総予測値を示す。残炎も少なくとも100秒短くなり得る。残炎は少なくとも60秒短くなる。残炎は少なくとも30秒短くなる。残炎は少なくとも20秒短くなる。残炎は少なくとも10秒短くなる。

【0135】

(積層品実施例25−31)

2層積層品を、全て9cc/gを超える膨張を有するが吸熱が異なる数種の異なる膨張黒鉛とともに調製した。積層品試料を、残炎及び炭化長に関して試験した(複合体の端部発火試験により試験)。黒鉛膨張をファーナス膨張試験により計算し、吸熱は利用した各黒鉛に関してDCS吸熱試験に従って試験し、その結果を表4に示す。

【0136】

2層積層品の試料を、積層品実施例1に教示された積層技術により、ポリマー樹脂にカプセル化された膨張黒鉛の分離したドットを熱安定性対流バリア3に印刷し、次いでMillikenの70gsmのナイロン6,6平織外生地(スタイル130975)を熱安定性対流バリア3に、その2層の間のポリマー樹脂カプセル化膨張黒鉛のドットにより接着して調製した。これらの実施例に使用したポリマー樹脂はPR2であり、表4に示される膨張黒鉛材料を、25質量%レベルでPR2と混合した。

【0137】

【表4】

【0138】

表4に報告されるとおり、100J/gを超える吸熱を有するポリマー樹脂カプセル化膨張黒鉛により製造された実施例29−31の積層品試料は、吸熱が100J/gを超えるポリマー樹脂カプセル化膨張黒鉛により製造された実施例25−28の積層品試料に比べて、複合体の端部発火試験において性能がよく、残炎も炭化長も短かった。吸熱が100J/gを超えるポリマー樹脂カプセル化黒鉛により製造された積層品の試料は、ほとんど29秒もの長い残炎(実施例26)及び28cmもの長い炭化長(実施例25)を有する100J/g未満の吸熱を有する黒鉛により製造された積層品試料に比較して、わずか1秒未満の短い残炎(実施例31)及び6cm未満の炭化長(実施例30)を有した。

【0139】

(積層品実施例32−33)

積層品を、異なる表面被覆度を与えるグラビアを使用して構成し、残炎及び穴の形成について試験した。

【0140】

分離したドットパターン、89%の表面被覆度、及び567ミクロンのピッチを有するグラビアを使用し、ポリマー樹脂カプセル化膨張黒鉛混合物を熱安定性対流バリア3に塗布して、積層品32を構成した。Millikenのナイロン(70gsmナイロン6,6平織)外生地(スタイル130975)を、熱安定性対流バリアに、ポリマー樹脂カプセル化黒鉛混合物により接着した。積層品33を、分離したドットパターン、51%の表面被覆度、及び2100ミクロンのピッチを有するグラビアを使用して、同じ成分及び方法により構成した。

【0141】

これらの実施例に使用したポリマー樹脂はPR2であった。膨張黒鉛材料は粒径が90−135ミクロンの7814Cであり、25質量%レベルでPR2と混合した。実施例32及び33の積層品はどちらも、ポリマー樹脂カプセル化膨張黒鉛混合物の付着量が約38g/m2であった。

【0142】

表面衝突試験により試験される場合、両積層品は同じ付着量のポリマー樹脂カプセル化膨張黒鉛混合物を有するが、より表面積の多い(89%)被覆度を持つ積層品32は性能が劣り、30秒を超える残炎を示し、穴の形成も示した。積層品33は、表面被覆度がわずか51%であり、10秒未満の残炎を示し、穴の形成は全く示さなかった。

【0143】

(積層品実施例34−36及び布帛実施例2)

積層品を、溶融性で不燃性の外生地により製造し、端部発火試験により試験した。

【0144】

Trevira(登録商標)CSヤーンにより製造された4oz/yd2平織生地を使用して積層品を構成した。PR2の分離したドット(膨張黒鉛なし)を熱安定性対流バリア3に印刷し、溶融性で不燃性の布帛をドットに接着して、積層品34を構成した。積層品35は、PR2及び25質量%の7814Cを熱反応性材料として使用する以外、積層品34と同様に構成した。積層品36は、PR2及び25質量%のGrafguard 160−80N膨張黒鉛を熱反応性材料として使用する以外、積層品33と同様に構成した。

【0145】

積層品を端部発火試験により試験し、結果を以下の表5に示す。さらに比較すると、積層品として形成されずポリマー樹脂-膨張黒鉛混合物なしで形成された同じ溶融性で不燃性のTrevira(登録商標)CS生地は、端部発火試験により試験されると、1秒未満の残炎及び8.9cmの炭化長を示し、溶融物滴下を全く示さなかった。

【0146】

【表5】

【0147】

(積層品実施例37−38)

積層品を、溶融性で可燃性及び非溶融性で不燃性の外生地及び熱対流バリアにより調製し、次いでモーターオイル(SAE 15W−40 Mobil Delvac)で汚染し、残炎及び穴形成に関して試験した。

【0148】

積層品37は、3.3oz/yd2のNomex IIIA平織面布帛及び熱安定性対流バリア3を使用して製造した。積層品を、積層品実施例1に教示されたとおり、ポリマー樹脂(PR2)の分離したドット(膨張黒鉛なし)を熱安定性対流バリアに印刷し、Nomex布帛に接着して構成した。もう1つの積層品38は、PR2をポリマー樹脂膨張黒鉛混合物に代えた以外、基本的に同様に調製した。この実施例のポリマー樹脂はPR2であり、ポリマー樹脂−膨張黒鉛混合物は25質量%のGrafguard 160−80Nを含んでいた。これらの2種のNomex系積層品及び積層品実施例30のナイロン系積層品を、可燃性液体汚染手順に従いモーターオイルで汚染し、表面衝突燃焼試験により試験した。結果を表6に表す。

【0149】

【表6】

【0150】

残炎及び穴の形成に関して試験されると、可燃性で溶融性の外生地を有する積層品試料はほとんど同じ性能であり、非溶融性で不燃性の外生地を有する積層品試料。しかし、モーターオイルにより汚染されると、残炎及び穴の形成に関して試験されると、溶融性で可燃性の外生地を有する積層品は、非溶融性で不燃性の(Nomex)外生地を有する積層品より性能が良かった。

【0151】

本発明の特定の実施形態を本明細書に説明及び記載してきたが、本発明はそのような説明及び記載に限定されるべきでない。変更及び修正が本発明の一部として組み込まれ具体化され得ることは明らかである。

【背景技術】

【0001】

(関連出願の相互参照)

本願は、2007年10月24日に出願された出願番号第11/923,125号の一部継続出願である。

【0002】

(発明の背景)

火災に関連する火傷を低減するため、捜索救助及び警察などの短時間の火への曝露があり得る有害環境で働く専門家には保護服が望ましい。そのような条件に曝される労働者のための保護具は、着用者が危険と戦うよりも素早く安全に危険から逃れることができるように、向上した保護性を与えなくてはならない。

【0003】

従来、耐火性保護衣類は、例えば、アラミド、ポリベンズイミダゾール(PBI)、ポリp−フェニレン−2,6−ベゾビスオキサゾール(PBO)、モダクリルブレンド、ポリアミン、カーボン、ポリアクリロニトリル(PAN)、並びにそれらのブレンド及び組み合わせなどでできた不燃性で非溶融性の布帛を含むアンサンブルの最外層(炎に接触する層)で作られてきた。これらの繊維は本質的に耐火性であるが、いくつかの限界を持つこともある。具体的には、これらの繊維は非常に高価であり、染色及びプリントが困難であり、耐摩耗性が十分でないことがある。さらに、これらの繊維は、ナイロン又はポリエステル系の布帛に比べて水を多く吸収し、不満足な触感覚を与えることがある。

【0004】

時折フラッシュファイア(flash fire)曝露のある環境における最適なユーザー性能のために、軽量で、通気性があり、防水性又は耐水性のある、向上した火傷防止性を持つ衣類が望ましい。防水性で耐火性の保護服のコストは、消火以外の数多くの危険な曝露の用途にとって重要な考察事項であり、そのため消火士に使用されるものなどの典型的な、本質的に耐火性の生地の使用は排除される。

【発明の概要】

【0005】

一実施形態において、軽量で、着用が快適であり、柔軟性があり、入手可能であると同時に、通気性、防水性、かつ耐火性である、危険な環境にある労働者のための、上着用衣類のための外層などの、衣類における使用に好適な材料が記載される。一実施形態において、水平燃焼試験(Horizontal Flame Test)により試験される場合、可燃性で溶融性の材料の残炎を20秒未満に低減する方法であって、可燃性で溶融性の材料を含み、内面及び外面を含む外生地を提供する工程;ポリマー樹脂−膨張黒鉛混合物を前記外生地材料の内部表面に塗布して熱反応性材料を形成することによる、膨張黒鉛が280℃に加熱されると少なくとも900μmの膨張を有するポリマー樹脂−膨張黒鉛混合物を含む熱反応性材料を提供する工程を含み、外生地の外面が炎に曝される方法が提供される。

【0006】

さらなる実施形態において、端部発火試験(Edge Ignition Test)において短い残炎時間及び短い炭化長を有する2層生地複合体であって、溶融性で可燃性の外生地層、熱安定性対流バリア、及び前記層の間の熱反応性材料を含み、前記熱反応性材料がポリマー樹脂−膨張黒鉛混合物を含み、膨張黒鉛が9cc/gを超える膨張及び100J/gを超える吸熱を有する2層生地複合体が形成される。

【図面の簡単な説明】

【0007】

(図面の説明)

本発明の実施は、添付図面と関連して考えると以下の説明から明らかになるはずである。

【0008】

【図1】本明細書に記載される一実施形態の断面図の概略図である。

【0009】

【図2】本明細書に記載される他の実施形態の断面図の概略図である。

【0010】

【図3】本明細書に記載される一実施形態を示す概略図である。

【0011】

【図4】本明細書に記載される他の実施形態の概略図である。

【0012】

【図5A】分離したドットとして塗布されたポリマー樹脂−膨張黒鉛の概略図である。

【0013】

【図5B】グリッドで塗布されたポリマー樹脂−膨張黒鉛混合物のパターンの一実施形態の概略図である。

【0014】

【図6】膨張黒鉛の膨張のグラフ表示である。

【0015】

【図7】本明細書に記載される水平燃焼試験により試験される試料の概略図である。

【0016】

【図8】本明細書に記載される他の実施形態の概略図である。

【0017】

【図9A】分離したドットとして塗布されるパターンの概略図である。

【0018】

【図9B】グリッドとして塗布されるパターンの概略図である。

【0019】

【図9C】分離したドットとして塗布されるパターンの概略図である。

【発明を実施するための形態】

【0020】

(発明の詳細な説明)

一実施形態において、可燃性で溶融性の材料の残炎を低減する方法が本明細書に記載される。図1を参照すると、可燃性で溶融性の材料を有する外生地(10)を含む生地複合体(2)には、ポリマー樹脂−膨張黒鉛混合物を含む熱反応性材料(20)が備えられている。一実施形態において、熱反応性材料(20)は、外生地(10)の内面(11)に配置されている。外生地(10)の外面(12)が炎に曝されると、熱反応性材料の層を備えた外生地は、本明細書に与えられる水平燃焼試験又は自己消火性試験(Self-Extinguishing Test)法により試験される場合、20秒未満の残炎を有する。

【0021】

本発明のさらなる実施形態において、熱安定性生地裏材料(14)が、例えば熱反応性材料により、生地複合体(2)の外生地(10)の内面(11)に結合され(図1に示されるとおり)、使用時に、外生地(10)の外面(12)は、炎と接触するように向けられる。炎に曝されると、溶融性外生地は熱反応性材料の方に溶ける。熱反応性材料が膨張するにつれ、熱安定性生地裏材料は膨張する熱反応性材料を所定の位置に保ち、溶融性外生地の溶融体の吸収を促進すると考えられる。

【0022】

熱安定性生地裏材料(14)として使用するのに好適な材料には、例えば、本明細書に提供される溶融及び熱安定性試験(Melting and Thermal Stability Test)により溶融性でない生地がある。好適な熱安定性生地裏材料の例には、アラミド、耐火性(FR)木綿、PBI、PBO、FRレーヨン、モダクリルブレンド、ポリアミン、カーボン、ファイバーグラス、PAN、ポリテトラフルオロエチレン(PTFE)、並びにこれらのブレンド及び組み合わせがある。溶融及び熱安定性試験に従い溶融性である非熱安定性生地は、本明細書において使用される熱安定性生地裏材料として好適でない。溶融及び熱安定性試験に従い溶融性である生地は外生地として好適であり、ナイロン6、ナイロン6,6、ポリエステル、及びポリプロピレンがあるが、これらに限定されない。

【0023】

他の実施形態において、生地複合体の裂開時間(break-open time)を低減する方法が提供される。図2に示される一実施形態を参照すると、可燃性又は不燃性でよい溶融性材料を有する外生地(10)を含む生地複合体(2)が与えられている。熱安定性対流バリア(30)が、外生地(10)の内面(11)の隣にさらに設けられ、熱反応性材料(20)がその間に設けられる。一方法において、本明細書に記載される水平燃焼試験の方法により試験される場合、実質的に同じ材料で構成されるが熱反応性材料が全く取り入れられていない生地複合体よりも少なくとも20秒増加した裂開時間を有する生地複合体(2)が形成される。生地複合体を含む実施形態は、本明細書の方法に従って製造でき、溶融性材料を含む外生地(10)及び熱反応性材料(20)を有し、生地複合体は、本明細書に記載される水平燃焼試験により試験される場合、約30秒を超える増加した裂開時間を有する。

【0024】

一実施形態において、溶融性かつ可燃性である材料を含む外生地(10)を有し、熱安定性対流バリア(30)及び外生地と熱安定性対流バリアとの間に熱反応性材料(20)をさらに含む生地複合体が、熱反応性材料なしで形成された実質的に同じ生地複合体に比べて、裂開時間の増加及び残炎の低下を有する、生地複合体を製造する方法が提供される。裂開時間及び残炎時間は、本明細書に記載されるそれぞれ水平燃焼試験及び自己消火性試験の試験方法により試験される。そのような一実施形態において、生地複合体は、20秒を超える裂開時間及び20秒未満の残炎を有する。

【0025】

さらなる実施形態において、図3に例示されているとおり、生地複合体(2)は、多層熱安定性対流バリア(30)を含むことがある。熱安定性対流バリア(30)は、2層以上の熱安定性フィルム(34及び34')及び、例えばその間にポリマー層(35)を含むことがある。ポリマー層(35)は、防水性もしくは空気不浸透性又は両方でよい。

【0026】

図4に示されるものなどの他の実施形態において、生地複合体(2)は、熱反応性材料(20)の反対側である熱安定性対流バリア(30)の面に位置する生地裏材料(50)をさらに含むことがある。生地裏材料(50)は、接着剤(40)により生地複合体に結合できる。好ましくは、裏材料生地(50)は、本明細書に記載される溶融及び熱安定性試験に合格する材料などの熱安定性生地裏材料である。

【0027】

本明細書に記載されるASTM F1930衣類可燃性試験(Garment Flammability Test)(Pyroman)により試験される場合、炎への曝露後の体の火傷のパーセント予測値を低減する方法も提供される。前記方法は、溶融性材料を含む外生地及び熱安定性対流バリアを含み、外生地と熱安定性対流バリアとの間に熱反応性材料を有する生地複合体を与える工程を含む。前記方法は、生地複合体から衣類を構成する工程をさらに含むが、前記外生地はマネキンの体部から離れて炎の源の方に面し、炎と接触するように向いている。衣類可燃性試験の間4秒の曝露後に、同様に構成され実質的に同じ材料を使用するが外生地と熱安定性対流バリアとの間に熱反応性材料がない衣類と比べて、体の火傷、残炎、及び溶融物滴下の低減が達成される。特定の実施形態において、溶融物滴下は観察されず、残炎は約20秒低減され、かつ/又は熱反応性材料を有する衣類は、熱反応性材料なしで構成された衣類よりも約5パーセンテージポイント低い体の火傷パーセント予測値を有する。

【0028】

図6は、種々の膨張黒鉛のTMA膨張速度のグラフ表示である(A=Nyacol Nano technologies, Inc.から市販されているNyagraph 351;B=Asbury Graphite Mills Inc.から市販されている3626;C=Asbury Graphite Mills, Inc.の3494;D=Nyacol Nano technologies, Inc.から市販されているNyagraph 35;E=Asbury Graphite Mills, Inc.から市販されている3538)。本明細書に開示されている方法に使用するのに最も好適な膨張黒鉛は、約180℃と280℃の間で少なくとも9μm/℃の平均膨張率を有する。生地複合体の望まれる性質によって、約180℃と280℃の間で9μm/℃を超える膨張率、又は約180℃と280℃の間で12μm/℃を超える膨張率、又は約180℃と280℃の間で15μm/℃を超える膨張率を持つ膨張黒鉛を使用するのが望ましいことがある。特定の実施形態において使用するのに好適なある膨張黒鉛は、約280℃に加熱される場合、本明細書に記載されるTMA膨張試験(TMA Expansion Test)において少なくとも900ミクロン膨張する。特定の実施形態において使用するのに好適な他の膨張黒鉛は、約240℃に加熱される場合、本明細書に記載されるTMA膨張試験において少なくとも400ミクロン膨張する。本明細書に記載されるファーナス膨張試験(Furnace Expansion Test)を利用して試験される場合、本明細書に記載される複合体及び方法における使用に好適な膨張黒鉛は、300℃で少なくとも9cc/gの平均膨張を有する。一例において、本明細書に記載されるファーナス膨張試験により試験される場合、膨張黒鉛B(Asbury Graphite Mills, Inc.から市販されている3626)は300℃で約19cc/gの平均膨張を有し、膨張黒鉛E(Asbury Graphite Mills, Inc.から市販されている3538)は300℃でわずか約4cc/gの膨張を有する。

【0029】

特定の実施形態において、良好な膨張及び本明細書に記載されるDSC吸熱試験(DSC endotherm test)法により試験される場合少なくとも約100J/gの吸熱を有する膨張黒鉛を含む複合体が形成される。他の実施形態において、約150J/g以上の吸熱、約200J/g以上、又は約250J/g以上の吸熱を持つ膨張黒鉛を使用するのが望ましいことがある。一実施形態において、溶融性外生地並びに280℃で900μmを超える膨張及び100J/gを超える吸熱を有する膨張黒鉛を有する生地複合体であって、本明細書に記載される端部発火試験により試験される場合、20秒未満の平均残炎値、20cm未満の平均炭化長、又はその両方を有する生地複合体が形成される。一実施形態において、溶融性外生地、延伸PTFEを含む熱安定性対流バリア又は熱安定性生地裏材料、及び溶融性外生地と熱安定性対流バリア又は熱安定性生地裏材料との間のポリマー樹脂−膨張黒鉛混合物を含む熱反応性材料を有する複合体が形成される。ポリマー樹脂及び少なくとも100J/gの吸熱を有する膨張黒鉛はブレンドされて混合物が形成され、表面界面にどちらかの材料に不連続なパターンで塗布される。他の実施形態において、ポリマー樹脂−膨張黒鉛混合物を含む生地複合体を形成できるが、前記生地は10秒未満、又は2秒未満の平均残炎を有する。端部発火試験により試験される場合、15cm未満、又は10cm未満の平均炭化長を有する生地複合体を形成することができる。

【0030】

本発明に好適な膨張黒鉛粒径は、ポリマー樹脂−膨張黒鉛混合物が選択された塗布法により塗布できるように選択すべきである。例えば、ポリマー樹脂−膨張黒鉛混合物がグラビア印刷技術により塗布される場合、膨張黒鉛粒径はグラビアセルにちょうど合うほど十分に小さくなくてはならない。

【0031】

280℃未満の溶融温度又は軟化温度を有するポリマー樹脂が、開示される実施形態における使用に好適である。一実施形態において、本明細書に記載される方法に使用されるポリマー樹脂は、300C以下、好ましくは280℃以下の熱曝露時に膨張黒鉛が著しく膨張可能なほど十分に流動性又は変形可能である。熱反応性材料における使用に好適な他のポリマー樹脂は、溶融性外生地の熱分解温度未満の温度で膨張黒鉛を十分に膨張させることができる。ポリマー樹脂の伸長粘度が膨張黒鉛の膨張を可能にするのに十分なほど低く、ポリマー樹脂と膨張黒鉛との混合物の膨張後に熱反応性材料の構造的統合性を維持するのに十分なほど高いことが望ましいことがある。他の実施形態において、貯蔵弾性率が103から108ダイン/cm2であり200℃でのタンデルタが約0.1から約10であるポリマー樹脂が使用される。他の実施形態において、貯蔵弾性率が103から106ダイン/cm2であるポリマー樹脂が使用される。他の実施形態において、貯蔵弾性率が103から104ダイン/cm2であるポリマー樹脂が使用される。いくつかの実施形態において使用するのに好適なポリマー樹脂は、300℃付近以下で、黒鉛を膨張させるのに好適なモジュラス及び伸びを有する。いくつかの実施形態において使用するのに好適なポリマー樹脂はエラストマー性である。いくつかの実施形態において使用するのに好適な他のポリマー樹脂は、Mor−Melt R7001E(Rohm & Haas)などの架橋性ポリウレタンのように架橋性である。他の実施形態において、好適なポリマー樹脂は、Desmomelt VP KA 8702(Bayer Material Science LLC)など、溶融温度が50℃から250℃であり熱可塑性である。本明細書に記載される実施形態において使用するのに好適なポリマー樹脂は、ポリエステル、熱可塑性ポリウレタン、及び架橋性ポリウレタン、及びこれらの組み合わせがあるが、これらに限定されないポリマーを含む。他のポリマー樹脂は、ポリエステル、ポリアミド、アクリル、ビニルポリマー、ポリオレフィンから選択される1種以上のポリマーを含み得る。他のポリマー樹脂は、シリコーン又はエポキシを含むことがある。メラミン、亜リン酸、及び臭素化化合物、アルミナ三水和物(ATH)などの金属水酸化物、ホウ酸塩、及びこれらの組み合わせなどの難燃剤材料を任意にポリマー樹脂に取り入れてよい。

【0032】

ポリマー樹脂−膨張黒鉛混合物のいくつかの実施形態において、混合物は、膨張すると膨張した黒鉛を含む複数の巻きひげ(tendril)を形成する。ポリマー樹脂−膨張黒鉛混合物の総表面積は、膨張前の同じ混合物に比べて著しく増加する。一実施形態において、混合物の表面積は、膨張後に少なくとも5倍増加する。他の実施形態において、混合物の表面積は、膨張後に少なくとも10倍増加する。さらに、巻きひげは、多くの場合、膨張した混合物から外側に伸びるだろう。ポリマー樹脂−膨張黒鉛混合物が基材上に不連続な形態で位置する場合、巻きひげは、不連続な領域の間の開放部分を少なくとも部分的に満たすように伸びるだろう。さらなる実施形態において、巻きひげは、長さ対幅のアスペクト比が少なくとも5対1であるように細長いだろう。一実施形態において、複合体が、溶融性外生地、熱安定性生地裏材料又は熱安定性対流バリア、及び不連続な形態のパターンで塗布されたポリマー樹脂−膨張黒鉛混合物を含む熱反応性材料を含む場合、熱反応性材料は膨張して、膨張後にゆるく充填される巻きひげを形成して巻きひげの間に空隙を作り、膨張したポリマー樹脂−膨張性混合物のパターンの間にも空間を作る。炎に曝されると、溶融性外生地は溶融し、全般的に、不連続形態の熱反応性材料の間の開放部分から離れるように動く。熱安定性生地裏材料(又は対流バリア)は膨張の間に熱反応性材料を支持し、溶融性外生地の溶融物は、溶融の間膨張しつつある熱反応性材料により吸収及び保持される。溶融物を吸収及び保持することにより、溶融物滴下を全く示さない複合体を形成でき、可燃性が抑制される。熱安定性生地裏材料(又は対流バリア)が溶融物吸収の間に膨張しつつある材料を支持する場合、熱安定性生地裏材料(又は対流バリア)は裂開及び穴形成から保護されると考えられる。膨張時に熱反応性材料の表面積が増加すると、炎への曝露時に膨張した熱反応性材料による溶融性生地からの溶融物の吸収を可能にする。

【0033】

ポリマー樹脂−膨張黒鉛混合物は、膨張黒鉛の実質的な膨張を起こさずにポリマー樹脂と膨張黒鉛との均質なブレンドを提供する方法により製造できる。好適な混合方法には、パドルミキサー、ブレンディング、及び他の低剪断混合技術があるが、これらに限定されない。一方法において、ポリマー樹脂と膨張黒鉛粒子との均質なブレンドは、ポリマー樹脂の重合前に膨張黒鉛をモノマー又はプレポリマーと混合することにより得られる。他の方法において、膨張黒鉛を、溶解しているポリマーとブレンドでき、その場合溶媒は混合後に除去される。他の方法において、膨張黒鉛は、黒鉛の膨張温度より低くポリマーの溶融温度より高い温度でホットメルトポリマーとブレンドされる。ポリマー樹脂と膨張黒鉛粒子又は膨張黒鉛の凝集体との均質なブレンドを与える方法において、膨張黒鉛は、黒鉛の膨張前にポリマー樹脂により被覆又はカプセル化される。他の実施形態において、均質なブレンドは、ポリマー樹脂−膨張黒鉛混合物の基材への塗布前に得られる。

【0034】

ポリマー樹脂−膨張黒鉛混合物は、ポリマー樹脂−膨張黒鉛混合物の総重量に対して約50質量%以下の、又は約40質量%以下の、又は約30質量%以下の膨張黒鉛を含み、残部は実質的にポリマー樹脂を含む。他の実施形態において、膨張黒鉛は、混合物の約20質量%以下、又は約10質量%以下、又は約5質量%以下を構成し、残部は実質的にポリマー樹脂を含む。一般的に、ポリマー樹脂−膨張黒鉛混合物の総重量に対して約5質量%から50質量%の膨張黒鉛が望ましい。いくつかの実施形態において、望ましい耐火性能は、さらに少量の膨張黒鉛により得られることがある。1%ほどの低い添加量も有用なことがある。望まれる性質及び得られる生地複合体の構造により、他の濃度の膨張黒鉛も他の実施形態に有用になり得る。顔料、充填剤、殺菌剤、処理助剤、及び安定剤などの他の添加剤を混合物に加えてもよい。

【0035】

ポリマー樹脂−膨張黒鉛混合物を生地複合体の外生地(10)に塗布し、図1に例示されているものなどの熱反応性材料(20)を形成できる。熱反応性材料は連続層として塗布することができる。しかし、通気性及び/又は風合いの向上が望まれる場合、ポリマー樹脂−膨張黒鉛混合物を不連続に塗布して、100%未満の表面被覆度を持つ熱反応性材料の層を形成できる。

【0036】

不連続な塗布は、ドット、グリッド、線、及びこれらの組み合わせがあるがこれらに限定されない形態により、100%未満の表面被覆度を提供し得る。不連続な被覆を持ついくつかの実施形態において、不連続パターンの隣接部分間の平均距離は、衝突炎(impinging flame)の大きさ未満である。不連続な被覆を持ついくつかの実施形態において、不連続パターンの隣接部分間の平均距離は10mm未満、又は5mm未満、又は好ましくは3.5mm未満、又は2.5mm以下、又は1.5mm以下、又は0.5mm以下である。例えば、基材上に印刷されたドットのパターンにおいて、ドットの間の間隔が測定される。不連続なパターンの隣接部分の間の平均距離は、用途によって、40μmを超え、又は50μmを超え、又は100μmを超え、又は200μmを超えることがある。200μmを超え500μm未満であると測定される平均のドットの間隔が、本明細書に記載されるいくつかの複合体において有用である。

【0037】

例えば、表面被覆度と組み合わせて、ピッチも、印刷されたパターンの付着量(laydown)を記載する方法として使用できる。一般に、ピッチは、印刷されたパターンのドット、線、又はグリッド線など隣接する形態の間の平均の中心間距離と定義される。例えば、図9b及び9cに記載されるものなど、不規則な間隔の印刷パターンを説明するために平均が使用される。一実施形態において、ポリマー樹脂−膨張黒鉛混合物(20)は、ポリマー樹脂−膨張黒鉛混合物の等しい重量の付着量を有する熱反応性混合物の連続塗布に比べて優れた難燃性能を提供するピッチ及び表面被覆度を持つパターンで不連続に塗布できる。例えば、図9a、9b、及び9cに示されるとおり、ピッチは、隣接するドット又はグリッド線の間の中心間距離(101及び102)の平均であると定義される。いくつかの実施形態において、ピッチは500μmを超え、又は1000μmを超え、又は2000μmを超え、又は5000μmを超える。500μmと6000μmの間のピッチを有する熱反応性材料のパターンが、本明細書に記載されるほとんどの複合体における使用に好適である。

【0038】

風合い、通気性、及び/又は生地重量などの性質が重要である実施形態において、約25%を超え、約90%未満、又は約80%未満、又は約70%未満、又は約60%未満、又は約50%未満、又は約40%未満、又は約30%未満の表面被覆度が利用されることがある。例えば、より高い耐火性が必要とされる特定の実施形態において、500μmと6000μmの間のピッチで複合体層の表面に約30%から80%の熱反応性材料の表面被覆度を有することが望ましいことがある。

【0039】

100%未満の被覆度を得る一方法は、例えばグラビア印刷により構成体の表面に混合物を印刷することにより、ポリマー樹脂−膨張黒鉛混合物を塗布することを含む。図5a及び5bは、ポリマー樹脂−膨張黒鉛混合物(20)が不連続に塗布されて、例えば、熱安定性対流バリアなどの基材(10)又は外生地の内面に熱反応性材料が形成されるときに、熱反応性材料(20)の層がドット(5A)及びグリッド(5B)のパターンで与えられている例を示す。ポリマー樹脂−膨張黒鉛混合物は、約10gsmから約100gsmの混合物の付加重量を得るように塗布できる。いくつかの実施形態において、混合物は、100gsm未満、又は75gsm未満、又は50gsm未満、又は25gsm未満の付加重量を得るように基材に塗布される。

【0040】

図5Aの分離したドット(20)の塗布などの不連続な塗布において、ポリマー樹脂−膨張黒鉛混合物は基材に塗布されて、熱反応性材料(20)の層を、ポリマー樹脂−膨張黒鉛混合物を含む多数の分離した膨張前構造の形態で形成する。膨張時、分離したドットは構造的統合性を有する多数の分離した膨張した構造を形成し、それにより生地複合体に十分な保護を与え、本明細書に記載される向上した性質を達成する。構造的統合性とは、膨張後の熱反応性材料が実質的に崩壊せず基材から剥がれ落ちもせずに屈曲又は曲げに耐え、かつ本明細書に記載される厚さ変化試験(Thickness Change Test)により測定される場合、厚さ測定時の圧縮に耐えることを意味する。

【0041】

ポリマー樹脂−膨張黒鉛混合物は、ドット、線、又はグリッドに加えて他の形態でも塗布できる。ポリマー樹脂−膨張黒鉛混合物を塗布する他の方法は、熱又は炎への曝露時に望ましい性質が得られる方法で、ポリマー樹脂−膨張黒鉛混合物が塗布されるという条件で、スクリーン印刷、又はスプレーコーティングもしくはスキャッターコーティング(scatter coating)、又はナイフコーティングを含み得る。

【0042】

図2に例示される熱安定性対流バリアを含む一実施形態において、熱反応性材料(20)の層は外生地(10)又は熱安定性対流バリア(30)上に配置されることがある。好ましい方法において、ポリマー樹脂−膨張黒鉛混合物は、該混合物が熱安定性対流バリアと外生地とを良好に接着するような方法で塗布される。生地複合体が積層構造を含む実施形態において、ポリマー樹脂−膨張黒鉛混合物は接着剤として塗布され、例えば、外生地層(10)の内面と熱安定性対流バリア(30)とを結合して、外生地層(10)と熱安定性対流バリア(30)との間に熱反応性材料の層を形成する。他の方法において、ポリマー樹脂−膨張黒鉛混合物は複合体に塗布されて、任意に前記層(10及び30)の一方又は両方の表面細孔又は表面空隙中に少なくとも部分的に配置され得る熱反応性材料の層を形成する。

【0043】

記載された方法は、不燃性溶融性材料又は可燃性溶融性材料を含む材料を含む外生地(10)を含む生地複合体に特に有益である向上した性質を与える。溶融性材料は、溶融及び熱安定性試験により試験される場合溶融性である材料である。材料は、生地の垂直燃焼試験(Vertical Flame Test for Textiles)により試験され、可燃性か不燃性かが決定される。特定の実施形態において、外生地は、ナイロン6又はナイロン6,6などのポリアミド、及びポリエステル、ポリエチレン、並びにこれらの組み合わせを含む。好ましい生地複合体は、編まれたか、又は織られた外生地から構成されており、外生地は、約10.0oz/yd2以下、好ましくは1oz/yd2から10oz/yd2の重量を有する。或いは、外生地重量は1oz/yd2から5.0oz/yd2である。

【0044】

溶融性で不燃性の生地には、例えば、ホスフィナート変性ポリエステル(Trevira(登録商標)CS及びAvora(登録商標)FRの商標で販売されている材料など)がある。溶融性で不燃性の生地には、典型的には、衣類用途向けの耐火性積層品での使用に意図されていないものもあるが、その理由は、従来の積層形態中に束縛されると、生地が炎から離れてすぐに縮むことができず、燃焼が続くからである。しかし、熱安定性生地又は熱安定性対流バリア及び前記層の間の熱反応性材料をさらに含む生地複合体として形成されると、生地複合体が耐火性積層品用途における使用に好適であることが見いだされた。一実施形態において、溶融性で不燃性の外生地、及び不連続パターンの熱反応性材料を間に含む熱安定性生地又は熱安定性対流バリアを含む積層品の形態の生地複合体は、端部発火試験により試験される場合、5秒未満の残炎、10cm未満の炭化長を有する。

【0045】

熱安定性対流バリア材料を生地複合体に与えて、炎又は熱に曝露された時の生地複合体の性能をさらに向上させることができる。いくつかの実施形態において、本明細書に記載される柔軟性又は風合い測定試験(Flexibility or Hand Measurement Test)により測定される場合に1mm未満の厚さ及び100未満の風合いを有する熱安定性対流バリアを選択して、得られる複合体の特定の薄さ及び風合いを得ることができる。熱安定性対流バリア材料は熱安定性フィルムなどの材料を含み、ポリイミド、シリコーン、高密度(dense)PTFE又は延伸PTFEなどのPTFEなどの材料がある。対流熱源に曝露された時、熱安定性対流バリアはその後ろにある層への対流熱伝導を防止する。さらに、熱安定性生地及び熱安定性対流バリアは溶融物吸収を促進する。本明細書に記載される複合体における使用に好適でないバリア材料には、十分な熱安定性を欠くフィルム、例えば、多くの通気性ポリウレタンフィルム及び通気性ポリエステルフィルム(Sympatex(登録商標)、特に熱可塑性のもの)がある。本明細書に記載される実施形態において使用される対流バリアは、本明細書に記載される対流バリア熱安定性試験(Convective Barrier Thermal Stability Test)法により試験される場合、熱曝露の後に約5フラジール未満の最大通気性を有する。好ましくは、対流バリアは、熱曝露の後に3フラジール未満の通気性を有する。

【0046】

本明細書に記載される方法により製造される生地複合体は、約1000を超える、又は約3000を超える、又は約5000を超える、又は約7000を超える、又は約9000を超える、又は約10000を超える、又はより高いMVTRを有するのが好ましい。好ましい生地複合体は、本明細書に記載される水平燃焼試験の方法により試験される場合、約50秒を超える、約60秒を超える、又は120秒を超える裂開時間を有する。好ましい生地複合体は、本明細書に記載される水平燃焼試験及び自己消火性試験法により試験される場合、20秒未満の残炎も有する。さらに好ましい生地複合体は、水平燃焼試験及び自己消火性試験により試験される場合、15秒未満、又は10秒未満、又は5秒未満の残炎を有する。好ましい生地複合体は、水平燃焼試験で試験される場合、実質的に溶融物滴下挙動を全く示さない。

【0047】

柔軟性のある生地複合体は、例えば、保護カバーオール、危険物スーツ、ジャケット及び手袋、及びテントなどのアパレル又は衣類用途に好適である複合体である。例えば、柔軟性又は風合い測定に関して本明細書に記載される試験により測定される場合、2000未満の風合いを持つ、衣類に使用するための柔軟性のある生地複合体を製造できる。他の実施形態において、柔軟性及び風合い、及び水平燃焼試験、及び自己消火性試験に関して本明細書に記載される試験により測定される場合、約500未満、又は300未満、又は約250未満、又は約200未満の風合い、及び約20秒未満、又は約15秒未満、又は約10秒未満の残炎、又は約0の残炎を有する生地複合体が本明細書に記載される方法に従って形成される。一実施形態において、端部発火試験により試験される場合、20秒未満の残炎及び20cm未満の炭化長を有する生地複合体が形成される。他の実施形態において、本明細書に記載される表面衝突燃焼試験(Surface Impingement FlameTest)により試験される場合、20秒未満の残炎を有し、穴形成が全くない生地複合体が形成される。いくつかの実施形態において、約15oz/yd2未満、約10oz/yd2未満、又は約8oz/yd2未満、又は約5oz/yd2の重量を有する軽量生地複合体が形成される。

【0048】

いくつかの実施形態において、油、燃料、又は炭化水素系溶媒などの可燃性液体汚染物により汚染された場合でも残炎を抑制する能力を有する生地複合体が本明細書に記載される方法により形成される。一実施形態において、可燃性液体汚染物により汚染される場合、本明細書に記載される表面衝突燃焼試験により試験される場合、10秒未満の残炎を持ち、穴形成が全くなく、又はその両方である溶融性外生地を有する生地複合体が形成される。他の実施形態において、可燃性液体による汚染後に、5秒未満、又は2秒未満の残炎を有する、溶融性で可燃性の外生地を有する複合体が形成される。本発明の溶融性生地複合体の溶融物吸収性が、可燃性液体により汚染された溶融性生地複合体における残炎抑制につながると考えられている。理論に拘束されることを望むものではないが、溶融性生地は可燃性液体を吸収し、それを膨張しつつある熱反応性材料の中へ運び、そのため残炎の抑制につがなると考えられている。

【0049】

本発明の一実施形態において、溶融性材料、例えば記載された外生地(10)は、溶融性材料を溶融するのに十分な熱及び/又は炎への曝露の間に膨張する熱反応性材料(20)と合わさり、膨張した複合体を形成できる。いくつかの実施形態において、溶融性材料は、膨張する熱反応性材料の少なくとも一部分に十分に引かれるか、又は吸収され得る。その結果生じる膨張した複合体は、熱反応性材料及び溶融性材料の長い巻きひげを含むことがある。いくつかの実施形態において、膨張した複合体は、厚さ変化試験により試験される場合構造的安定性を有する。一実施形態において、本発明の生地複合体は、熱曝露時に厚さが変化する。膨張後の生地複合体の厚さは、膨張前の生地複合体の厚さより少なくとも1mm大きい。

【0050】

一実施形態において、軽量であり、柔軟性があり、快適に着用できると同時に、通気性があり、防水性かつ耐火性である、危険な環境にいる労働者のための衣類に使用するのに好適な材料が記載される。

【0051】

以下の実施例は、本発明の範囲を限定する意図なしに、本発明が作られ使用される方法を説明する。

【0052】

(試験方法)

(水平燃焼試験)

この試験は、全般的にMIL−C 83429Bに従って形成されている。75mm×250mmの生地複合体試料(3インチ×10インチ)を、バインダークリップを使用して、スチールの取付具(長さ400mm、幅75mmで、長さ約350mmで幅50mmの中央の窓付き)中に固定した。スチールの固定具中に存在する生地複合体の領域を妨害せずに生地複合体の端を固定するように試料を固定した。固定されている試料を、90mmの炎(Meekeバーナーを使用して2psiのブタンに基づく)中の40mmの高さで水平に置いた。図7は、生地複合体構造2の向きを表すが、溶融性外生地10を試験の間炎70に接した向きにする。試料を炎に曝し、ひび割れ又は穴の形成のいずれかにより、対流バリアが裂開し(又は、対流バリアが使用されない場合、表側の生地に穴が形成され)、材料のひび割れ又は開口部を通してみるとき炎の光が明らかになるまでの時間を記録する。次に、試料を炎から外す。記録した時間を、水平燃焼裂開時間と称する。試料を、溶融物滴下又は液滴落下があるかどうか観察する。試験中又は試験の完了後に溶融した材料の液滴落下が全く見られない場合、その生地複合体は「溶融物滴下が全くない」と考えられる。

【0053】

(自己消火性試験)

材料試料を上記の水平燃焼試験において炎から外した後、材料を残炎に関して観察し、残炎時間を記録する。試料が溶融物滴下又は液滴落下を示す場合、それも記録する。残炎が観察されない場合、又は除去時に残炎が観察されたが炎から外して5秒以内に消えた場合、その材料は自己消火性であるといわれる。

【0054】

(生地の垂直燃焼試験)

外生地材料試料を、ASTM D6413試験基準により試験した。試料を炎に12秒間曝した。残炎時間を、3試料で平均化した。2秒を超える残炎を有する生地を可燃性であると考えた。2秒未満の残炎を有する生地を不燃性であると考える。

【0055】

(端部発火試験)

生地及び生地複合体の試料を、ASTM D6413試験基準により試験した。試料を炎に12秒間曝した。5つの試料の平均の残炎時間及び炭化長を記録した。試験中又は試験の完了後に液滴落下又は溶融物滴下が全く見られない場合、その生地複合体は「溶融物滴下が全くない」と考えられる。

【0056】

(表面衝突燃焼試験)

この試験は、「耐火性−垂直に向けられた織布又は布帛アセンブリ試験(Flame Resistance-Vertically Oriented Textile Fabric or Fabric Assembly Test)」というタイトルのCAN/CGSB−4.2試験基準に基づいている。試験装置の変更点は、バーナーの角度が垂直に対して45度であったことである。炎を試料の外生地の表面に12秒間衝突させ、残炎時間、溶融物滴下、及び試料中の穴の形成の証拠について試料を観察した。報告される結果は3試料の平均であった。

【0057】

(可燃性液体汚染手順)

およそ(8インチ×8インチ)の生地複合体試料を、外側溶融性生地を上向きにして、平らで水平な表面においた。ピペットを使用して、およそ15滴の可燃性液体汚染物質をおよそ1インチ×4インチの中心にある長方形の領域に均一に置いた。この用途に、SAE 15W−40モーターオイル(Mobil Delvac 1300 Super)を使用した。ガラス板(6インチ×6インチ)を試料の汚染された領域に載せ、3ポンドの重しをガラス板の中心に置いた。2時間後、重しとガラス板を除いた。汚染領域の大部分が試料に含まれるように、表面衝突燃焼試験による試験用の試験試料を切断した。

【0058】

(衣類可燃性試験法)

被験衣類を、ASTM F 1930−00器具を装着したマネキンを使用するフラッシュファイアシミュレーションに対する保護に関する耐火性衣類の評価の標準試験方法(Standard Test Method for Evaluation of Fire Resistant Clothing for Protection Against Flash Fire Simulations Using an Instrumented Manikin)に類似した手順を利用して、模擬フラッシュファイア曝露に対する耐性を試験した。試験の前に、ヌードのマネキンの較正を4秒の曝露で行った。較正後、木綿のTシャツ(サイズ42レギュラー、4oz/yd2から7oz/yd2の重さ)及び木綿のシャツ(サイズM)を着せ、その後以下に記載される積層品でできたジャケットを着せた(サイズ42レギュラー)。

いくつかの試験で、およそ7.5oz/yd2でサイズ42レギュラーの中間層の衣類を、木綿の基本層と本発明の外衣との間でマネキンに着せた。マネキンに服を着せた後、高性能のコンピューターシステムを使用して、種火の着火、被験衣類のフラッシュファイアへの曝露、120秒間のデータ取得、その後の換気扇の運転による試験室の排気を含む試験手順を制御した。このシステムにより取得されたデータを使用して、入射熱流束、曝露中及びその後の各センサーの体の火傷予測値を計算し、各試験の報告書及びグラフィックスを作成した。曝露後に続けて燃えていればそれを記載し、残炎及び溶融物滴下又は液滴落下も記載した。体の火傷予測値データを、残炎及び溶融物滴下の観察とともに表3に報告する。体の火傷予測値は、第2度及び第3度火傷に達するセンサーの総数を被験衣類により覆われた部分におけるセンサーの数で割ることにより計算される。報告される体の火傷の総パーセントは、第2度及び第3度火傷パーセンテージ予測値の和である。

【0059】

(溶融及び熱安定性試験)

この試験を利用して、生地材料の熱安定性を測定した。この試験は、2004年版NFPA 1975のセクション8.3に記載される熱安定性試験に基づいている。試験オーブンは、ISO 17493に規定される熱風循環オーブンであった。本試験はASTM D 751被覆された布帛の標準試験法(Standard Test Methods for Coated Fabrics)により、高温での不粘着性に関する手順(Procedures for Blocking Resistance at Elevated Temperatures)(セクション89から93)を利用し、以下の点を変更して実施した:

○100mm×100mm×3mm(4インチ×4インチ×1/8インチ)のホウケイ酸ガラス板の使用

○265℃、+3/−0℃(510°F、+5/−0°F)の試験温度の利用。

【0060】

ガラス板をオーブンから取り出した後、最低1時間検体を放冷した。

【0061】

ガラス板への試料側の粘着、開いたときの自身への粘着、又は溶融又は滴下の証拠を示す試料を溶融性であると考えた。溶融性面の証拠を欠く試料を熱安定性であると考えた。

【0062】

(水蒸気透過率)(MVTR)

水蒸気透過率の測定に利用した試験の説明が以下に与えられる。本手順は、フィルム、コーティング、及び被覆された製品の試験に好適であることが分かっている。

【0063】

本手順において、35重量部の酢酸カリウム及び15重量部の蒸留水からなるおよそ70mlの溶液を、口の内径が6.5cmである133mlのポリプロピレンカップに入れた。米国特許第4,862,730号(Crosbyに付与)に記載された方法により試験される場合、およそ85,000g/m2/24時間の最低MVTRを有する延伸ポリテトラフルオロエチレン(PTFE)を、カップの口にヒートシールし、溶液を含む、ぴんと張った漏れのない微孔性のバリアをつくった。

【0064】

類似の延伸PTFE膜を水浴の表面に取り付けた。温度制御室及び水循環浴を使用して、水浴アセンブリーを23℃プラス0.2℃に制御した。

【0065】

試験手順の実施前に、試験すべき試料を、温度23℃及び相対湿度50%に慣らした。微孔性ポリマー膜が、水浴表面に取り付けた延伸ポリテトラフルオロエチレン膜と接触するように試料を置き、カップアセンブリーの導入前に少なくとも15分間平衡させた。

【0066】

カップアセンブリーをいちばん近い1/1000gまで秤量し、被験試料の中心に反転させておいた。

【0067】

水の輸送は、水浴中の水と飽和塩溶液との間の推進力により与えられ、その方向で拡散による水流束を与える。試料を15分間試験し、カップアセンブリーを取り除いて、再び1/1000g内で秤量した。

【0068】

試料のMVTRを、カップアセンブリーの重量増から計算し、24時間あたり試料表面積の平方メートルあたりの水のグラムで表す。

【0069】

(重量)

材料の重量測定は、ASTM D751、セクション10に規定されているとおり実施した。

【0070】

(厚さ変化試験)

プレッシャーフット直径が1インチであること以外、ASTM D751、セクション9により、試料の初期の厚さを試験した。機器を調整して、検体におよそ3.4psiの圧力を与えた。水平燃焼試験に60秒間曝した後(又は裂開が60秒より前に起こったら裂開の後に)、厚さの変化に関して試料を再測定した。膨張した構造の厚さ及び統合性を試験の後に観察した。

【0071】

(対流バリア熱安定性試験)(透気性)

好ましくは、対流バリアは、熱曝露後に5フラジール未満の透気性を有する。対流バリアの熱安定性を測定するために、381mm(15インチ)四方の検体を金属フレームに固定し、260℃(500°F)の強制空気循環オーブン中に吊るした。5分間の曝露の後、検体をオーブンから取り出した。オーブン曝露中に溶融物滴下又は穴の形成を示した検体は、熱安定性対流バリアであると考えなかった。

【0072】

検体を放冷した後、検体の透気性を、ASTM D737−75「織物の透気性の標準試験法(Standard Test Method for Air Permeability Of Textile Fabrics)」というタイトルの試験法に従い試験した。5フラジール未満の検体を熱安定性対流バリアであると考えた。

【0073】

(対流バリアの厚さ)

対流バリアの厚さは、2片のKafer FZ1000/30厚さ挟みゲージ(Ka(アーウムラウト)fer Messuhrenfabrik GmbH、ドイツ、ビリンゲン・シュベニンゲン)の間に膜を置いて測定した。3回の測定の平均を利用した。

【0074】

(対流バリアの密度)

ダイカットして2.54cm×15.24cmの長方形にした試料に関して、質量(Mettler−Toledo化学天秤AG204型を使用)、及び厚さ(Kafer FZ1000/30挟みゲージを使用)を測定した。これらのデータを利用し、以下の式から密度を計算した。

【0075】

【数1】

【0076】

式中、ρは密度(g/cc);mは質量(g);wは幅(cm);lは長さ(cm);及びtは厚さ(cm)である。3回の測定の平均を利用した。

【0077】

(TMA膨張試験)

TMA(熱機械分析)を利用して、膨張黒鉛粒子の膨張を測定した。膨張をTA Instruments TMA 2940装置で試験した。直径がおよそ8mmで高さが12mmであるセラミック(アルミナ)TGAパンを試料の収容に使用した。直径がおよそ6mmのマクロ膨張プローブを使用し、パンの底を零に設定した。TMAプローブにより測定して深さが約0.1〜0.3mmの膨張黒鉛の薄片(約15mg)をパンに入れた。ファーナスを閉じ、初期の試料高さを測定した。ファーナスを25℃から600℃に、上昇速度10℃/分で加熱した。TMAプローブの変位を時間に対してプロットした。変位を膨張の尺度として使用した。

【0078】

(ファーナス膨張試験)

ニッケルるつぼを、300℃の高温炉で2分間加熱した。膨張黒鉛の秤量済み試料(約0.5g)をるつぼに加え、300℃の高温炉に3分間入れた。加熱期間の後、るつぼを炉から出し、放冷し、次いで膨張した黒鉛をメスシリンダーに移して、膨張体積を測定した。膨張体積を試料の最初の重量で割ると、cc/gの単位で膨張を得た。

【0079】

(柔軟性及び風合い測定)

生地複合体試料の風合い測定は、Thwing−Albert Handle−o−meter(型番211−5、Thwing Albert Instrument Company、ペンシルバニア州フィラデルフィア)を利用して得た。値が低いと、試料を曲げるのに要する負荷が低いことを示し、より柔軟な試料であることを示す。

【0080】

(DSC吸熱試験)

TA InstrumentsのQ2000 DSCでTzero(商標)密封パンを使用して試験を実施した。各試料で、約3mgの膨張黒鉛をパンに入れた。カミソリの刃の角を中心に押しつけ、長さがおよそ2mmで幅が1mm未満の穴をつくることにより、パンに穴をあけた。DSCを20℃で平衡にした。次いで、試料を10℃/分で20℃から400℃に加熱した。吸熱値をDSC曲線から得た。

【実施例】

【0081】

(熱安定性対流バリア1)

熱安定性対流バリア1は、ePTFE膜(平均細孔径0.3ミクロン、密度0.3g/cc)を、米国公開特許第2007/0009679号に教示されているフルオロアクリレートポリマー及びカーボンブラックで構成されたコーティングにより処理して構成した。

【0082】

(熱安定性対流バリア2)

熱安定性対流バリア2は、細孔径0.3ミクロン、密度0.45g/ccのePTFEを、米国特許第4,194,041号の教示による、15gsmの通気性の湿分硬化ポリウレタンの連続で、部分的に貫通している層により処理して構成した。第1のものと同一の第2のePTFE膜を、上述の被覆ePTFEのポリウレタン被覆面に接触させ、ニップで合わせて、三成分ePTFEフィルムを形成した。オーブン中でフィルムを部分的に硬化させ、次いで、紙管上で約50%超の相対湿度で7日間完全に硬化させた。

【0083】

(熱安定性対流バリア3)

同一出願人の米国特許第5,418,054A号の方法に従ってバリア材料を製造した。2層の多孔質の延伸ポリテトラフルオロエチレンを、ポリマーの鎖中に伸びているリンエステル基を含むポリ(ウレア−ウレタン)ポリマーの難燃性接着層により、約12gsmの付着量で積層した。得られた熱安定性対流バリアの重さは約46gsmであった。

【0084】

(ポリマー樹脂(PR)1)

最初に、同一出願人の米国特許第4,532,316号の実施例に従って樹脂を形成し、反応器にリン系添加剤(Antiblaze PR82)を約20質量%の量で加えることにより、難燃性ポリウレタン樹脂を調製した。

【0085】

(ポリマー樹脂(PR)2)

最初に、同一出願人の米国特許第4,532,316号の実施例に従って樹脂を形成し、反応器にリン系添加剤を約28質量%の量で加えて、樹脂混合物全体の重量で約3%のリン元素含量を得ることにより、難燃性ポリウレタン樹脂を調製した。

【0086】

(ポリマー樹脂−膨張黒鉛混合物1)

ポリマー樹脂と膨張黒鉛との混合物を、約20グラムの膨張黒鉛(Grade 3626、Asbury Graphite Mills,Inc、280℃に加熱すると900μmを超える膨張を有する)を約80グラムのポリマー樹脂(PR)1と混合して調製した。膨張黒鉛薄片のポリマー樹脂への混合は、低剪断ハンドミキサーを使用して約100℃で、均一な分散を確実にするために少なくとも1分間実施した。

【0087】

(ポリマー樹脂−膨張黒鉛混合物2)

ポリマー樹脂と膨張黒鉛との混合物を、約5グラムの膨張黒鉛(Grade 3626、Asbury Graphite Mills,Inc)を約95グラムのPR1に混合して調製した。混合は上記と同様に実施した。

【0088】

(ポリマー樹脂−膨張黒鉛混合物3)

米国特許第4,532,316号に従って調製されたポリマー樹脂。約20グラムの膨張黒鉛(Grade 3626、Asbury Graphite Mills,Inc)を約80グラムのポリマー樹脂に加えて、ポリマー樹脂−膨張黒鉛混合物3を得た。混合は上記と同様に実施した。

【0089】

(ポリマー樹脂−膨張黒鉛混合物4)

米国特許第4,532,316号に従って調製されたポリマー樹脂。約20グラムの膨張黒鉛(Grade Nyagraph 351、280℃に加熱されると900μmを超える膨張を有する、マサチューセッツ州アシュランドのNyacol Nano technologies, Inc.から市販)を、約80グラムのポリマー樹脂に加えて、ポリマー樹脂−膨張黒鉛混合物4を得た。混合は上記と同様に実施した。

【0090】

(ポリマー樹脂−ポリリン酸アンモニウム混合物)

約20グラムのポリリン酸アンモニウム(FR CROS C30、Flame Chk,Inc.から市販)を約80グラムのPR1に加えて混合物を調製した。混合は上記と同様に実施した。

【0091】

(ポリマー樹脂−三成分膨張剤(intumescent))

約20グラムの市販の三成分化学膨張剤(FlameChk, Inc.から市販のBudit 3076)を約80グラムのPR1に加えて混合物を調製した。混合は上記と同様に実施した。

【0092】

(ポリマー樹脂−膨張黒鉛混合物5)

約20グラムの膨張黒鉛(Asbury Graphite Mills, Inc.製のGrade 3538、280℃で900μm未満の膨張を有する)を約80グラムのPR1に加えて混合物を調製した。混合は上記と同様に実施した。

【0093】

(防水性フィルム1)

パーツナンバー1540でOmniflex(マサチューセッツ州、グリーンフィールド)により販売されている市販の防水性で通気性のモノリシック熱可塑性ポリウレタンフィルムを使用した。

【0094】

(布帛実施例1)

熱反応性材料を含む生地を以下のとおり調製した。Milliken Corporation(サウスカロライナ州、スパータンバーグ)の130gsmのナイロン6,6ニット外生地(10)(スタイル755133)を、布帛の表面におよそ32パーセントの被覆度を与え、約35グラム毎平方メートル(gsm)の付着量となるように、グラビアローラー(約100℃で約40psiの圧力)により、ポリマー樹脂−膨張黒鉛混合物1の分離したドットで被覆した。グラビアロールには、セルの深さが約1200μm、セルの開口部が約2500μm、間隔が約2500μmの円形ドットパターンがあった。

【0095】

被覆された布帛を、50%RHで、23℃で48時間硬化させた。

【0096】

ポリマー樹脂−黒鉛混合物1により被覆された生地の試料を、本明細書に記載される自己消火性試験により試験し、5秒未満の残炎を記録した。

【0097】

(積層品実施例1)

Milliken社製の95gsmナイロン6,6平織外生地(パーツナンバー131967)及び熱安定性対流バリア1を使用して、実質的に図2に示されるとおりに積層品を製造した。積層品は、ポリマー樹脂−膨張黒鉛混合物1の分離したドットを熱安定性対流バリア1に印刷し、次いで、95gsmナイロンの織られた外生地を熱安定性対流バリアに約30psiのニップ圧で接着させて構成した。熱反応性材料(20)の分離したドットは、上述のグラビアロールにより印刷した。

【0098】

得られた積層品は、熱安定性対流バリア及びナイロンの織られた溶融性外生地層がポリマー樹脂−膨張黒鉛混合物1のドットにより結合した2層積層品であった。積層品を引っ張りながらスチールドラムに巻き取り、約50%を超える相対湿度で約48時間硬化させた。

【0099】

本明細書に記載されるMVTR、水平燃焼試験、及び自己消火性試験法により試料を試験し、表1に報告した。

【0100】

(積層品実施例2)

先に記載された熱安定性対流バリア2を熱安定性対流バリア1の代わりに使用した以外、実質的に実施例1と同様に2層積層品を製造した。

【0101】

本明細書に記載される水平燃焼試験、及び自己消火性試験法により試料を試験し、表1に報告した。

【0102】

(積層品実施例3)

積層品を実質的に図4に示されているとおりに調製し、サウスカロライナ州、スパータンバーグのMilliken Corporationの130gsmナイロン6,6丸編み外生地(10)(スタイル755133)及び熱安定性対流バリア1(30)を使用して製造した。積層品を、熱安定性対流バリア1(30)上にポリマー樹脂−膨張黒鉛混合物1の分離したドットを印刷し、次いで、ニップを使用して、130gsmのナイロン6,6丸編み外生地(10)を熱安定性対流バリア1(30)に接着して構成した。グラビア積層プロセスは、積層品実施例1に記載のとおり実施した。得られた積層品は、熱安定性対流バリア及びナイロンの編まれた溶融性面生地層がポリマー樹脂−膨張黒鉛混合物のドットにより結合した2層積層品であった。積層品を引っ張りながらスチールドラムに巻き取り、約50%を超える相対湿度で約48時間硬化させた。

【0103】

本明細書に記載される水平燃焼試験、及び自己消火性試験法により試料を試験し、表1に報告した。

【0104】

(積層品実施例4)

実質的に実施例3に従い製造した積層品を準備し、図4に示されるとおり、PR1を、分離したドットパターン(約15gsm)で、熱安定性対流バリアの露出面(ナイロン織布の反対面)に塗布した。次いで、60gsmのアラミドのニット裏材料生地(50)(SSM Industries製、パーツナンバーKRDZ602)を、PR1ドット及びアラミド裏材料を追加のニップにより2層積層品に与えることにより2層積層品に接着させ、3層積層品を形成した。次いで、3層積層品を引っ張りながらスチールドラムに巻き取り、約50%を超える相対湿度で約48時間硬化させた。

【0105】

本明細書に記載される水平燃焼試験、及び自己消火性試験法により試料を試験し、表1に報告した。試料を風合い試験により柔軟性に関しても試験すると、風合いの結果192で良好な柔軟性を示した。

【0106】

(積層品実施例5)

アラミドニット裏材料生地の代わりに109gsmのモダクリル/木綿ニット生地(United Knitting製パーツナンバー05289)を裏材料生地として使用した以外、実質的に実施例4と同様に3層積層品を調製した。

【0107】

本明細書に記載される水平燃焼試験、及び自己消火性試験法により試料を試験し、表1に報告した。

【0108】

(積層品実施例6)

130gsmのナイロン6,6ニット外生地の代わりに80gsmのポリエステル織布(Milliken Corporation製パーツナンバーUS101)を外生地として使用した以外、実質的に実施例4と同様に3層積層品を製造した。

【0109】

(積層品実施例7)

ポリマー樹脂−膨張黒鉛混合物2をポリマー樹脂−膨張黒鉛混合物1の代わりに使用した以外、実質的に実施例2と同様に2層積層品を調製した。

【0110】

(積層品実施例8)

グラビアロールプリントが熱安定性対流バリア1のおよそ89%を被覆し、ポリマー樹脂−膨張黒鉛混合物4を使用した以外、実質的に実施例3と同様に2層積層品を調製した。

【0111】

(積層品実施例9)

ポリマー樹脂−膨張黒鉛3を使用した以外、実質的に実施例4と同様に3層積層品を調製した。

【0112】

表1に示されるとおり、積層品実施例1から9の試験結果は、本発明が、良好な水蒸気透過率を与えながら、裂開時間を向上させ、実質的に残炎をなくし、溶融物滴下をなくし得ることを示す。以下に記載される追加の実施例は、積層品構成及び材料の効果をさらに探究するために作成した。

【0113】

(実施例10)

Millikenの95gsmのナイロン6,6平織外生地(パーツナンバー131967)及び熱安定性対流バリア1を使用して積層品を製造した。積層品は、PR1の分離したドットを熱安定性対流バリア2に印刷し、ニップを使用して95gsmのナイロン外生地を熱安定性対流バリアに接着することにより構成した。作られた積層品は、熱安定性対流バリア(30)及びナイロンの織られた溶融性外生地(10)がPR1(40)により結合された2層積層品であった。積層品を引っ張りながらスチールドラムに巻き取り、約50%を超える相対湿度で約48時間硬化させた。

【0114】

本明細書に記載される水平燃焼試験、及び自己消火性試験法により試料を試験し、表1に報告した。

【0115】

(実施例11)

3層積層品の2層積層品部分を形成するときに、活性絶縁性材料1の代わりにポリマー樹脂−ポリリン酸アンモニウム混合物を使用した以外、実施例4の積層品と同様に積層品を構成した。

【0116】

本明細書に記載される水平燃焼試験、及び自己消火性試験法により試料を試験し、表1に報告した。

【0117】

(実施例12)

2層積層品を形成するときに、ポリマー樹脂−膨張黒鉛混合物1の代わりにポリマー樹脂−三成分膨張剤混合物を使用した以外、実施例4の積層品と同様に積層品を構成した。

【0118】

本明細書に記載される水平燃焼試験、及び自己消火性試験法により試料を試験し、表1に報告した。柔軟性に関しても試料を試験し、得られた風合い値は198であった。

【0119】

(実施例13)

3層積層品の2層積層品部分を製造するのに、ポリマー樹脂−膨張黒鉛混合物1の代わりにポリマー樹脂−膨張黒鉛混合物5を使用した以外、実施例4の積層品と同様に積層品を構成した。

【0120】

本明細書に記載される水平燃焼試験、及び自己消火性試験法により試料を試験し、表1に報告した。柔軟性に関しても試料を試験し、得られた風合い値は171であった。

【0121】

(実施例14)

熱安定性対流バリア1の代わりに防水性で通気性のポリウレタンフィルムを使用した以外、実施例3と同様に積層品を構成した。Omniflex(マサチューセッツ州グリーンフィールド)がパーツナンバー1540で販売している市販の通気性モノリシック熱可塑性ポリウレタンフィルムを使用した。

【0122】

本明細書に記載される水平燃焼試験、及び自己消火性試験法により試料を試験し、表1に報告した。

【0123】

(実施例15)

図8に示されるとおり、ポリマー樹脂−膨張黒鉛混合物1(20)の分離したドットを、実施例10の熱安定性対流バリア1(30’)の露出している面に印刷した。層をニップで挟むことにより、熱安定性対流バリア1(30”)の追加の層を、2層積層品の対流バリア側に接着した。グラビア積層を、積層品実施例1に記載の方法と実質的に同様に実施した。第2の対流バリア1(30”)の露出面にPR1(40)の分離したドットを印刷し、60gsmのアラミドニット裏材料生地(50)に接着した。得られた積層品は4層の積層品であり、約50%を超える相対湿度で約48時間硬化させた。

【0124】

本明細書に記載される水平燃焼試験、及び自己消火性試験法により試料を試験し、表1に報告した。

【0125】

(実施例16)

3層積層品の2層積層品部分の調製にPR1を使用し、2層積層品を3層にするためにポリマー樹脂−膨張黒鉛混合物1を使用した以外、実施例4の積層品と実質的に同様に3層積層品を調製した。

【0126】

【表1】

【0127】

(実施例17から20)

一連の実施例を交互の方法を利用して調製した。最初に、ePTFEフィルム及び20グラム毎平方メートルのメルトブローポリエステル不織布を実質的に含む2層積層品をW.L.Gore and Associates,Inc.からパーツナンバーNASZ100000Cで得た。

【0128】

次に、溶融性接着ウェブ(パーツナンバーPE2900、Spufab, Ltd.製、オハイオ州、カヤホガ・フォールズ)を使用して、2層積層品(NASZ100000C)を第2の不織布に積層して一連の3層積層品を構成した。この実施例により製造した各積層品の組成を表2に示す。3層積層品は全て以下の方法で製造した。

【0129】

表2に示される量の膨張黒鉛を秤量し、2層積層品のePTFE表面に均一に分布させた。およそ17gsmの接着ウェブを、2層積層品上に分布している膨張黒鉛の上に置いた。第2の不織布を接着ウェブ上に置いた。熱及び圧力を与えて、接着剤溶融温度を超えるが黒鉛の膨張温度より低い温度、およそ163℃で、40psiで15秒間、層を一緒に融解した。

【0130】

本明細書に記載される方法に従い裂開時間及び残炎時間に関して実施例を試験した。実施例17を実施例18及び19と比較すると、膨張黒鉛の添加が裂開時間を向上させたことを示す。しかし、残炎及び溶融物滴下は積層品実施例1から9に劣る。構成方法及び材料の効果は、実施例20を積層品実施例8と比較すると示される。実施例20及び積層品実施例8は両方とも、実質的に同じ膨張黒鉛の実質的に同じ付着重量を有する。積層品実施例8は、裂開時間がより長く、残炎が短く、溶融物滴下が全くない。

【0131】

【表2】

【0132】

積層品ジャケット実施例の衣類可燃性試験を、ASTM F1930−00により熱流束2.0cal/cm2秒で実施した。アンサンブルの積み重ねは、木綿Tシャツ(重量約4.5oz/yd2)及びシャツNyCo(50/50ナイロン/木綿)シャツ及びパンツ(重量約7.5oz/yd2)、及び積層品ジャケットであった。

【0133】

【表3】

【0134】

(実施例21−24)

3層PTFE積層品(W.L.Gore and Associates,Inc.から市販のパーツナンバーEXSH100050AZ)を使用し、熱反応性材料は使用せず、同じ溶融性外生地を有する実施例ジャケット21を構成した。実施例ジャケット22、23、及び24を、実質的に実施例4及び実施例5に従って製造した積層品から調製した。各実施例ジャケットを、ASTM F1930−00に従い上述の衣類可燃性に関して、衣類可燃性試験法(Pyroman試験と呼ばれるノースカロライナ州立大学の試験室で利用可能なものなど)で、2.0cal/cm2秒の熱流束で、4秒の曝露で表3に示されるとおり試験した。各実施例ジャケットは、生地の表が直接の炎の曝露に面するように調製した。ジャケットのデザインが衣類可燃性試験性能に影響を与え得るので、ジッパーが炎の曝露から保護されるように、ジャケットをデザインした。表3に示されるPyroman積層品ジャケットの結果は、本発明が、熱反応性材料のない実質的に類似のジャケットよりも10パーセンテージポイント低い体の火傷パーセント値を与えられることを示す。体の火傷パーセント値は、熱反応性材料のない実質的に類似のジャケットより20パーセンテージポイント低くなることもある。本明細書に記載されるアンサンブルは、20%未満の体の火傷総予測値を示す。残炎も少なくとも100秒短くなり得る。残炎は少なくとも60秒短くなる。残炎は少なくとも30秒短くなる。残炎は少なくとも20秒短くなる。残炎は少なくとも10秒短くなる。

【0135】

(積層品実施例25−31)

2層積層品を、全て9cc/gを超える膨張を有するが吸熱が異なる数種の異なる膨張黒鉛とともに調製した。積層品試料を、残炎及び炭化長に関して試験した(複合体の端部発火試験により試験)。黒鉛膨張をファーナス膨張試験により計算し、吸熱は利用した各黒鉛に関してDCS吸熱試験に従って試験し、その結果を表4に示す。

【0136】

2層積層品の試料を、積層品実施例1に教示された積層技術により、ポリマー樹脂にカプセル化された膨張黒鉛の分離したドットを熱安定性対流バリア3に印刷し、次いでMillikenの70gsmのナイロン6,6平織外生地(スタイル130975)を熱安定性対流バリア3に、その2層の間のポリマー樹脂カプセル化膨張黒鉛のドットにより接着して調製した。これらの実施例に使用したポリマー樹脂はPR2であり、表4に示される膨張黒鉛材料を、25質量%レベルでPR2と混合した。

【0137】

【表4】

【0138】

表4に報告されるとおり、100J/gを超える吸熱を有するポリマー樹脂カプセル化膨張黒鉛により製造された実施例29−31の積層品試料は、吸熱が100J/gを超えるポリマー樹脂カプセル化膨張黒鉛により製造された実施例25−28の積層品試料に比べて、複合体の端部発火試験において性能がよく、残炎も炭化長も短かった。吸熱が100J/gを超えるポリマー樹脂カプセル化黒鉛により製造された積層品の試料は、ほとんど29秒もの長い残炎(実施例26)及び28cmもの長い炭化長(実施例25)を有する100J/g未満の吸熱を有する黒鉛により製造された積層品試料に比較して、わずか1秒未満の短い残炎(実施例31)及び6cm未満の炭化長(実施例30)を有した。

【0139】

(積層品実施例32−33)

積層品を、異なる表面被覆度を与えるグラビアを使用して構成し、残炎及び穴の形成について試験した。

【0140】

分離したドットパターン、89%の表面被覆度、及び567ミクロンのピッチを有するグラビアを使用し、ポリマー樹脂カプセル化膨張黒鉛混合物を熱安定性対流バリア3に塗布して、積層品32を構成した。Millikenのナイロン(70gsmナイロン6,6平織)外生地(スタイル130975)を、熱安定性対流バリアに、ポリマー樹脂カプセル化黒鉛混合物により接着した。積層品33を、分離したドットパターン、51%の表面被覆度、及び2100ミクロンのピッチを有するグラビアを使用して、同じ成分及び方法により構成した。

【0141】

これらの実施例に使用したポリマー樹脂はPR2であった。膨張黒鉛材料は粒径が90−135ミクロンの7814Cであり、25質量%レベルでPR2と混合した。実施例32及び33の積層品はどちらも、ポリマー樹脂カプセル化膨張黒鉛混合物の付着量が約38g/m2であった。

【0142】

表面衝突試験により試験される場合、両積層品は同じ付着量のポリマー樹脂カプセル化膨張黒鉛混合物を有するが、より表面積の多い(89%)被覆度を持つ積層品32は性能が劣り、30秒を超える残炎を示し、穴の形成も示した。積層品33は、表面被覆度がわずか51%であり、10秒未満の残炎を示し、穴の形成は全く示さなかった。

【0143】

(積層品実施例34−36及び布帛実施例2)

積層品を、溶融性で不燃性の外生地により製造し、端部発火試験により試験した。

【0144】

Trevira(登録商標)CSヤーンにより製造された4oz/yd2平織生地を使用して積層品を構成した。PR2の分離したドット(膨張黒鉛なし)を熱安定性対流バリア3に印刷し、溶融性で不燃性の布帛をドットに接着して、積層品34を構成した。積層品35は、PR2及び25質量%の7814Cを熱反応性材料として使用する以外、積層品34と同様に構成した。積層品36は、PR2及び25質量%のGrafguard 160−80N膨張黒鉛を熱反応性材料として使用する以外、積層品33と同様に構成した。

【0145】

積層品を端部発火試験により試験し、結果を以下の表5に示す。さらに比較すると、積層品として形成されずポリマー樹脂-膨張黒鉛混合物なしで形成された同じ溶融性で不燃性のTrevira(登録商標)CS生地は、端部発火試験により試験されると、1秒未満の残炎及び8.9cmの炭化長を示し、溶融物滴下を全く示さなかった。

【0146】

【表5】

【0147】

(積層品実施例37−38)

積層品を、溶融性で可燃性及び非溶融性で不燃性の外生地及び熱対流バリアにより調製し、次いでモーターオイル(SAE 15W−40 Mobil Delvac)で汚染し、残炎及び穴形成に関して試験した。

【0148】

積層品37は、3.3oz/yd2のNomex IIIA平織面布帛及び熱安定性対流バリア3を使用して製造した。積層品を、積層品実施例1に教示されたとおり、ポリマー樹脂(PR2)の分離したドット(膨張黒鉛なし)を熱安定性対流バリアに印刷し、Nomex布帛に接着して構成した。もう1つの積層品38は、PR2をポリマー樹脂膨張黒鉛混合物に代えた以外、基本的に同様に調製した。この実施例のポリマー樹脂はPR2であり、ポリマー樹脂−膨張黒鉛混合物は25質量%のGrafguard 160−80Nを含んでいた。これらの2種のNomex系積層品及び積層品実施例30のナイロン系積層品を、可燃性液体汚染手順に従いモーターオイルで汚染し、表面衝突燃焼試験により試験した。結果を表6に表す。

【0149】

【表6】

【0150】

残炎及び穴の形成に関して試験されると、可燃性で溶融性の外生地を有する積層品試料はほとんど同じ性能であり、非溶融性で不燃性の外生地を有する積層品試料。しかし、モーターオイルにより汚染されると、残炎及び穴の形成に関して試験されると、溶融性で可燃性の外生地を有する積層品は、非溶融性で不燃性の(Nomex)外生地を有する積層品より性能が良かった。

【0151】

本発明の特定の実施形態を本明細書に説明及び記載してきたが、本発明はそのような説明及び記載に限定されるべきでない。変更及び修正が本発明の一部として組み込まれ具体化され得ることは明らかである。

【特許請求の範囲】

【請求項1】

可燃性で溶融性の外生地、

延伸ポリテトラフルオロエチレン(ePTFE)を含む熱安定性対流バリア、及び

印刷された不連続なドット、線、又はグリッドのパターンであり表面被覆度が30%から80%である、前記外生地と前記熱安定性対流バリアとの間の熱反応性材料であって、

架橋ポリマーと280℃で少なくとも約900μmの膨張及び100J/g以上の吸熱を有する膨張黒鉛とのポリマー樹脂−膨張黒鉛混合物を含む熱反応性材料

から基本的になる柔軟性生地複合体であって、

前記可燃性で溶融性の外生地と前記熱安定性対流バリアとが接着結合している柔軟性生地複合体。

【請求項2】

前記熱反応性材料が、前記可燃性で溶融性の外生地と前記熱安定性対流バリアとを接着結合している、請求項1に記載の柔軟性生地複合体。

【請求項3】

前記熱反応性材料が分離したドットのパターンである、請求項1に記載の柔軟性生地複合体。

【請求項4】

前記パターンが500μmから6000μmのピッチを有する、請求項1に記載の柔軟性生地複合体。

【請求項5】

前記吸熱が200J/gを超える、請求項1に記載の柔軟性生地複合体。

【請求項6】

前記生地複合体が、端部発火試験により試験される場合、20秒未満の残炎を有する、請求項1に記載の柔軟性生地複合体。

【請求項7】

前記生地複合体が、端部発火試験により試験される場合、20cm未満の炭化長を有する、請求項1に記載の柔軟性生地複合体。

【請求項8】

基本的にポリアミドからなる前記可燃性で溶融性の外生地、請求項1に記載の柔軟性生地複合体。

【請求項9】

前記可燃性で溶融性の外生地が基本的にポリエステルからなる、請求項1に記載の柔軟性生地複合体。

【請求項10】

前記複合体が10oz/yd2(340g/m2)未満である、請求項1に記載の柔軟性生地複合体。

【請求項11】

前記複合体が1000g/m2/24時間を超える水蒸気透過率(MVTR)を有する、請求項1に記載の柔軟性生地複合体。

【請求項12】

溶融性で可燃性の外生地、

ポリマー樹脂中にカプセル化された膨張黒鉛の混合物を含む熱反応性材料であって、前記膨張黒鉛が280℃で少なくとも約900μmの膨張を有する熱反応性材料、及び

前記溶融性外生地に結合した熱安定性生地裏材料又は熱安定性対流バリアを含む基材

を含む柔軟性生地複合体であって、

ポリマー樹脂中にカプセル化された膨張黒鉛の前記混合物が、不連続な形態のパターンで、80%未満の表面被覆度及び500μmから6000μmのピッチで、前記溶融性外生地と前記基材との間に塗布されて、熱反応性材料を形成し;

前記柔軟性生地複合体が、表面衝突燃焼試験により試験される場合、20秒未満の残炎を有する柔軟性生地複合体。

【請求項13】

前記熱反応性材料の表面被覆度が少なくとも30%である、請求項12に記載の柔軟性生地複合体。

【請求項14】

前記熱反応性材料の表面被覆度が60%未満である、請求項12に記載の柔軟性生地複合体。

【請求項15】

前記ポリマー樹脂が架橋している、請求項12に記載の柔軟性生地複合体。

【請求項16】

前記柔軟性生地複合体が、表面衝突燃焼試験により試験される場合、穴を全く形成しない、請求項12に記載の柔軟性生地複合体。

【請求項17】

前記柔軟性生地複合体が、表面衝突燃焼試験により試験される場合、10秒未満の残炎を有する、請求項12に記載の柔軟性生地複合体。

【請求項18】

前記基材が熱安定性生地である、請求項12に記載の柔軟性生地複合体。

【請求項19】

前記熱安定性生地裏材料が、アラミド、耐火性木綿、耐火性レーヨン、モダクリルブレンド、又はこれらの組み合わせである、請求項18に記載の柔軟性生地複合体。

【請求項20】

前記基材が熱安定性対流バリアである、請求項12に記載の柔軟性生地複合体。

【請求項21】

前記熱安定性対流バリアがePTFEを含む、請求項20に記載の柔軟性生地複合体。

【請求項22】

前記熱反応性材料の反対側で熱安定性対流バリアに隣接して設置された熱安定性生地裏材料をさらに含む、請求項20に記載の柔軟性生地複合体。

【請求項23】

前記柔軟性生地複合体がジャケットとして構成されており、前記柔軟性生地積層品が、前記溶融性で可燃性の外生地がジャケットの外表面であるように向けられており、nycoシャツ及び木綿Tシャツの上で衣類可燃性試験(4秒曝露)により試験される場合、20%未満の体の火傷総パーセントを生み出す、請求項12に記載の柔軟性生地複合体。

【請求項24】

前記溶融性で可燃性の外生地が基本的にポリアミド又はポリエステルからなる、請求項12に記載の柔軟性生地複合体。

【請求項25】

前記複合体が1000g/m2/24時間を超える水蒸気透過率(MVTR)を有する、請求項12に記載の柔軟性生地複合体。

【請求項26】

溶融性で不燃性の外生地、

ポリマー樹脂中にカプセル化された膨張黒鉛を含む混合物を含む熱反応性材料であって、前記膨張黒鉛が280℃で少なくとも900μmの膨張を有する熱反応性材料、及び

前記溶融性で不燃性の外生地に接着結合している熱安定性生地裏材料又は熱安定性対流バリアを含む基材

を含む柔軟性生地積層品であって、

前記ポリマー樹脂中にカプセル化された膨張黒鉛の混合物が、前記溶融性で不燃性の外生地と前記基材との間に、不連続な形態のパターンで塗布されている、柔軟性生地積層品。

【請求項27】

前記積層品が、端部発火試験により試験される場合、10cm未満の炭化長を有する、請求項26に記載の柔軟性生地積層品。

【請求項28】

前記積層品が、端部発火試験により試験される場合、10秒未満の残炎を有する、請求項26に記載の柔軟性生地積層品。

【請求項29】

前記溶融性で不燃性の外生地がホスフィナート変性ポリエステルである、請求項26に記載の柔軟性生地積層品。

【請求項30】

前記基材が熱安定性対流バリアを含む、請求項26に記載の柔軟性生地積層品。

【請求項31】

前記熱安定性対流バリアがPTFEを含む、請求項30に記載の柔軟性生地積層品。

【請求項32】

前記熱安定性対流バリアがePTFEフィルムを含む、請求項30に記載の柔軟性生地積層品。

【請求項33】

前記パターンが500μmから6000μmのピッチを有する、請求項26に記載の柔軟性生地積層品。

【請求項34】

前記熱反応性材料が80%未満の表面被覆度を有する、請求項26に記載の柔軟性生地積層品。

【請求項35】

炎への曝露時に観察可能な溶融物滴下が全くない、溶融性外生地を有する柔軟性生地積層品を製造する方法であって、

a)溶融性外生地を与える工程;

b)熱安定性生地裏材料又は熱安定性対流バリアからなる基材を与える工程;

c)ポリマー樹脂中にカプセル化された膨張黒鉛を含む混合物を含む熱反応性材料を与える工程;

d)ポリマー樹脂中にカプセル化された膨張黒鉛の混合物を、任意に、前記溶融性外生地又は前記基材の表面に、500μmから6000μmのピッチ及び30%から80%の表面被覆度を有する不連続な形態の印刷されたパターンで塗布し、熱反応性材料を形成する工程;及び

e)前記溶融性外生地及び前記基材を、その間に熱反応性材料を含んで結合する工程を含む方法であって、

炎への曝露時に、前記溶融性外生地が溶融し、前記熱反応性材料が膨張して溶融物を吸収し、水平燃焼試験により試験される場合に溶融物滴下が全くない溶融性外生地と膨張した熱反応性材料との複合体を形成する、柔軟性生地積層品の製造方法。

【請求項36】

前記不連続形態が熱反応性材料の分離したドットである、請求項35に記載の方法。

【請求項37】

前記膨張黒鉛が280℃で少なくとも約900μmの膨張を有する、請求項35に記載の方法。

【請求項38】

前記熱反応性材料が架橋したポリマー樹脂を含む、請求項35に記載の方法。

【請求項39】

可燃性液体により汚染された後の炎への曝露時に短い残炎を有する溶融性外生地を有する生地複合体であって、

溶融性外生地、

熱安定性対流バリア、

80%未満の表面被覆度を有する形態の不連続なパターンで、前記外生地と前記熱安定性対流バリアの間に結合された、架橋ポリマー樹脂中にカプセル化された膨張黒鉛を含む熱反応性材料

を含み、炎への曝露時に、可燃性液体汚染物により汚染された溶融性生地が、膨張した熱反応性材料中に吸収され、表面衝突燃焼試験により試験される場合、前記生地複合体が10秒未満の残炎を有する生地複合体。

【請求項40】

前記表面被覆度が30%を超える、請求項39に記載の生地複合体。

【請求項1】

可燃性で溶融性の外生地、

延伸ポリテトラフルオロエチレン(ePTFE)を含む熱安定性対流バリア、及び

印刷された不連続なドット、線、又はグリッドのパターンであり表面被覆度が30%から80%である、前記外生地と前記熱安定性対流バリアとの間の熱反応性材料であって、

架橋ポリマーと280℃で少なくとも約900μmの膨張及び100J/g以上の吸熱を有する膨張黒鉛とのポリマー樹脂−膨張黒鉛混合物を含む熱反応性材料

から基本的になる柔軟性生地複合体であって、

前記可燃性で溶融性の外生地と前記熱安定性対流バリアとが接着結合している柔軟性生地複合体。

【請求項2】

前記熱反応性材料が、前記可燃性で溶融性の外生地と前記熱安定性対流バリアとを接着結合している、請求項1に記載の柔軟性生地複合体。

【請求項3】

前記熱反応性材料が分離したドットのパターンである、請求項1に記載の柔軟性生地複合体。

【請求項4】

前記パターンが500μmから6000μmのピッチを有する、請求項1に記載の柔軟性生地複合体。

【請求項5】

前記吸熱が200J/gを超える、請求項1に記載の柔軟性生地複合体。

【請求項6】

前記生地複合体が、端部発火試験により試験される場合、20秒未満の残炎を有する、請求項1に記載の柔軟性生地複合体。

【請求項7】

前記生地複合体が、端部発火試験により試験される場合、20cm未満の炭化長を有する、請求項1に記載の柔軟性生地複合体。

【請求項8】

基本的にポリアミドからなる前記可燃性で溶融性の外生地、請求項1に記載の柔軟性生地複合体。

【請求項9】

前記可燃性で溶融性の外生地が基本的にポリエステルからなる、請求項1に記載の柔軟性生地複合体。

【請求項10】

前記複合体が10oz/yd2(340g/m2)未満である、請求項1に記載の柔軟性生地複合体。

【請求項11】

前記複合体が1000g/m2/24時間を超える水蒸気透過率(MVTR)を有する、請求項1に記載の柔軟性生地複合体。

【請求項12】

溶融性で可燃性の外生地、

ポリマー樹脂中にカプセル化された膨張黒鉛の混合物を含む熱反応性材料であって、前記膨張黒鉛が280℃で少なくとも約900μmの膨張を有する熱反応性材料、及び

前記溶融性外生地に結合した熱安定性生地裏材料又は熱安定性対流バリアを含む基材

を含む柔軟性生地複合体であって、

ポリマー樹脂中にカプセル化された膨張黒鉛の前記混合物が、不連続な形態のパターンで、80%未満の表面被覆度及び500μmから6000μmのピッチで、前記溶融性外生地と前記基材との間に塗布されて、熱反応性材料を形成し;

前記柔軟性生地複合体が、表面衝突燃焼試験により試験される場合、20秒未満の残炎を有する柔軟性生地複合体。

【請求項13】

前記熱反応性材料の表面被覆度が少なくとも30%である、請求項12に記載の柔軟性生地複合体。

【請求項14】

前記熱反応性材料の表面被覆度が60%未満である、請求項12に記載の柔軟性生地複合体。

【請求項15】

前記ポリマー樹脂が架橋している、請求項12に記載の柔軟性生地複合体。

【請求項16】

前記柔軟性生地複合体が、表面衝突燃焼試験により試験される場合、穴を全く形成しない、請求項12に記載の柔軟性生地複合体。

【請求項17】

前記柔軟性生地複合体が、表面衝突燃焼試験により試験される場合、10秒未満の残炎を有する、請求項12に記載の柔軟性生地複合体。

【請求項18】

前記基材が熱安定性生地である、請求項12に記載の柔軟性生地複合体。

【請求項19】

前記熱安定性生地裏材料が、アラミド、耐火性木綿、耐火性レーヨン、モダクリルブレンド、又はこれらの組み合わせである、請求項18に記載の柔軟性生地複合体。

【請求項20】

前記基材が熱安定性対流バリアである、請求項12に記載の柔軟性生地複合体。

【請求項21】

前記熱安定性対流バリアがePTFEを含む、請求項20に記載の柔軟性生地複合体。

【請求項22】

前記熱反応性材料の反対側で熱安定性対流バリアに隣接して設置された熱安定性生地裏材料をさらに含む、請求項20に記載の柔軟性生地複合体。

【請求項23】

前記柔軟性生地複合体がジャケットとして構成されており、前記柔軟性生地積層品が、前記溶融性で可燃性の外生地がジャケットの外表面であるように向けられており、nycoシャツ及び木綿Tシャツの上で衣類可燃性試験(4秒曝露)により試験される場合、20%未満の体の火傷総パーセントを生み出す、請求項12に記載の柔軟性生地複合体。

【請求項24】

前記溶融性で可燃性の外生地が基本的にポリアミド又はポリエステルからなる、請求項12に記載の柔軟性生地複合体。

【請求項25】

前記複合体が1000g/m2/24時間を超える水蒸気透過率(MVTR)を有する、請求項12に記載の柔軟性生地複合体。

【請求項26】

溶融性で不燃性の外生地、

ポリマー樹脂中にカプセル化された膨張黒鉛を含む混合物を含む熱反応性材料であって、前記膨張黒鉛が280℃で少なくとも900μmの膨張を有する熱反応性材料、及び

前記溶融性で不燃性の外生地に接着結合している熱安定性生地裏材料又は熱安定性対流バリアを含む基材

を含む柔軟性生地積層品であって、

前記ポリマー樹脂中にカプセル化された膨張黒鉛の混合物が、前記溶融性で不燃性の外生地と前記基材との間に、不連続な形態のパターンで塗布されている、柔軟性生地積層品。

【請求項27】

前記積層品が、端部発火試験により試験される場合、10cm未満の炭化長を有する、請求項26に記載の柔軟性生地積層品。

【請求項28】

前記積層品が、端部発火試験により試験される場合、10秒未満の残炎を有する、請求項26に記載の柔軟性生地積層品。

【請求項29】

前記溶融性で不燃性の外生地がホスフィナート変性ポリエステルである、請求項26に記載の柔軟性生地積層品。

【請求項30】

前記基材が熱安定性対流バリアを含む、請求項26に記載の柔軟性生地積層品。

【請求項31】

前記熱安定性対流バリアがPTFEを含む、請求項30に記載の柔軟性生地積層品。

【請求項32】

前記熱安定性対流バリアがePTFEフィルムを含む、請求項30に記載の柔軟性生地積層品。

【請求項33】

前記パターンが500μmから6000μmのピッチを有する、請求項26に記載の柔軟性生地積層品。

【請求項34】

前記熱反応性材料が80%未満の表面被覆度を有する、請求項26に記載の柔軟性生地積層品。

【請求項35】

炎への曝露時に観察可能な溶融物滴下が全くない、溶融性外生地を有する柔軟性生地積層品を製造する方法であって、

a)溶融性外生地を与える工程;

b)熱安定性生地裏材料又は熱安定性対流バリアからなる基材を与える工程;

c)ポリマー樹脂中にカプセル化された膨張黒鉛を含む混合物を含む熱反応性材料を与える工程;

d)ポリマー樹脂中にカプセル化された膨張黒鉛の混合物を、任意に、前記溶融性外生地又は前記基材の表面に、500μmから6000μmのピッチ及び30%から80%の表面被覆度を有する不連続な形態の印刷されたパターンで塗布し、熱反応性材料を形成する工程;及び

e)前記溶融性外生地及び前記基材を、その間に熱反応性材料を含んで結合する工程を含む方法であって、

炎への曝露時に、前記溶融性外生地が溶融し、前記熱反応性材料が膨張して溶融物を吸収し、水平燃焼試験により試験される場合に溶融物滴下が全くない溶融性外生地と膨張した熱反応性材料との複合体を形成する、柔軟性生地積層品の製造方法。

【請求項36】

前記不連続形態が熱反応性材料の分離したドットである、請求項35に記載の方法。

【請求項37】

前記膨張黒鉛が280℃で少なくとも約900μmの膨張を有する、請求項35に記載の方法。

【請求項38】

前記熱反応性材料が架橋したポリマー樹脂を含む、請求項35に記載の方法。

【請求項39】

可燃性液体により汚染された後の炎への曝露時に短い残炎を有する溶融性外生地を有する生地複合体であって、

溶融性外生地、

熱安定性対流バリア、

80%未満の表面被覆度を有する形態の不連続なパターンで、前記外生地と前記熱安定性対流バリアの間に結合された、架橋ポリマー樹脂中にカプセル化された膨張黒鉛を含む熱反応性材料

を含み、炎への曝露時に、可燃性液体汚染物により汚染された溶融性生地が、膨張した熱反応性材料中に吸収され、表面衝突燃焼試験により試験される場合、前記生地複合体が10秒未満の残炎を有する生地複合体。

【請求項40】

前記表面被覆度が30%を超える、請求項39に記載の生地複合体。

【図1】

【図2】

【図3】

【図4】

【図5A】

【図5B】

【図6】

【図7】

【図8】

【図9A】

【図9B】

【図9C】

【図2】

【図3】

【図4】

【図5A】

【図5B】

【図6】

【図7】

【図8】

【図9A】

【図9B】

【図9C】

【公表番号】特表2012−525288(P2012−525288A)

【公表日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2012−508482(P2012−508482)

【出願日】平成22年4月29日(2010.4.29)

【国際出願番号】PCT/US2010/001265

【国際公開番号】WO2010/126598

【国際公開日】平成22年11月4日(2010.11.4)

【出願人】(598123677)ゴア エンタープライズ ホールディングス,インコーポレイティド (279)

【Fターム(参考)】

【公表日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成22年4月29日(2010.4.29)

【国際出願番号】PCT/US2010/001265

【国際公開番号】WO2010/126598

【国際公開日】平成22年11月4日(2010.11.4)

【出願人】(598123677)ゴア エンタープライズ ホールディングス,インコーポレイティド (279)

【Fターム(参考)】

[ Back to top ]