炉心支持板固定用スタッドボルト及び炉心支持板の据付方法

【課題】炉心シュラウドにスタッドボルトを支持する受部を設けずに炉心支持板を据付可能とする炉心支持板固定用スタッドボルトを提供する。

【解決手段】炉心シュラウド12に炉心支持板11を固定する炉心支持板固定用スタッドボルト1であって、炉心シュラウド12に炉心支持板11を固定したとき、炉心シュラウド12のスタッド挿入孔13aと炉心支持板11のスタッド挿入孔11aとの間に配置される軸部に、外周方向に突出し、かつ炉心シュラウド12のスタッド挿入孔13aの開口縁に支持されて自立可能とする抜け止め部としての太径部1aを設けた。

【解決手段】炉心シュラウド12に炉心支持板11を固定する炉心支持板固定用スタッドボルト1であって、炉心シュラウド12に炉心支持板11を固定したとき、炉心シュラウド12のスタッド挿入孔13aと炉心支持板11のスタッド挿入孔11aとの間に配置される軸部に、外周方向に突出し、かつ炉心シュラウド12のスタッド挿入孔13aの開口縁に支持されて自立可能とする抜け止め部としての太径部1aを設けた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炉心シュラウドに炉心支持板を固定する際に用いられる炉心支持板固定用スタッドボルトと、このスタッドボルトを複数本用いて炉心シュラウドに炉心支持板を据え付けるための炉心支持板の据付方法に関する。

【背景技術】

【0002】

沸騰水型原子炉の炉内機器である炉心支持板は、炉心シュラウドに設置される。上記炉心支持板は、梁で補強した多孔円板構造に形成されており、制御棒案内管、燃料集合体、中性子束案内管、及び起動用中性子源のそれぞれの水平方向に対して支持している。この水平方向に対する荷重は、炉心シュラウドに取り付けたスタッドボルトの締め付けによる摩擦力により炉心シュラウドに炉心支持板を固定して受けている。

【0003】

また、炉心支持板は、炉心シュラウド上部と下部プレナムとの流路を遮断し、冷却水の大部分を燃料集合体内に流す構造であるため、通常運転時には下部プレナムより炉心シュラウド上部側に差圧を受ける。この差圧に対して十分な強度を有するスタッドボルトを用いて炉心支持板が炉心シュラウドに固定されている。

【0004】

プラント建設時に炉心シュラウドに炉心支持板を固定する際は、再循環ポンプ出口(以下、N1ノズルという。)が原子炉冷却材再循環系配管に取り付けられていない。そのため、作業員は、原子炉圧力容器のシュラウドサポートプレートに設けられたアクセスホールとN1ノズルを通って、原子炉圧力容器の外部から炉心支持板の下側にアクセスすることが可能である。したがって、炉心シュラウドに炉心支持板を着座させた後に、作業員は炉心支持板と炉心シュラウドのスタッド挿入孔にスタッドボルトを挿入することが可能である。

【0005】

しかしながら、炉心シュラウドを取り替える場合、N1ノズルは、原子炉冷却材再循環系配管に取り付けられており、アクセスホールにもマンホール蓋が取り付けられている。そのため、炉心シュラウドに炉心支持板を着座させると、作業員が炉心支持板下側にアクセスすることができない。したがって、炉心シュラウドに炉心支持板を着座させた後にスタッドボルトを挿入しても、炉心支持板の下側において作業員がスタッドボルトを受け、あるいは挿入することができない。

【0006】

また、炉心シュラウドに炉心支持板を着座させた後は、スタッドボルトに締結する下部のナットの取付位置を直接目視することができないため、カメラを用いて確認しながら球面座金とナットを取り付けることになる。

【0007】

したがって、複数のスタッドボルトの全数をカメラによって確認しながら球面座金とナットを取り付ける作業は、非常に困難であり長時間を費やすことになる。さらに、カメラを用いて球面座金やナットをスタッドボルトに取り付ける作業は、炉心支持板と炉心シュラウドとの芯がずれる可能性もある。

【0008】

そこで、従来、炉心シュラウドを取り替える場合には、炉心シュラウドにスタッドボルトの受部を設け、このスタッドボルトの下部に球面座金とナットを取り付けた状態で、予めスタッドボルトの受部によってスタッドボルトを支持している。しかしながら、炉心シュラウドにスタッドボルトの個数分の受部を加工することは、炉心シュラウドの材料費、加工費が嵩むとともに、製造リードタイムも長くなる。

【0009】

なお、特許文献1には、炉心シュラウドに炉心支持板を据え付ける際、スタッドボルトを用いて炉心シュラウドに炉心支持板を取り付ける技術が記載されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2000−284088号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

上述した背景技術のように炉心シュラウドにスタッドボルトの受部を設けた場合は、材料費、加工費が高くなる。また、原子炉の建設時と同様に、N1ノズルとアクセスホールを開放して炉心支持板を据え付け後、その炉心支持板の下側から作業員がスタッドボルトを受けてナットを取り付けることは、工期短縮の観点から望ましいことではない。

【0012】

したがって、スタッドボルトの受部を設けない炉心シュラウドでは、炉心シュラウドにスタッドボルトを固定することができない。現在までに炉心シュラウドを取り替える場合において、炉心シュラウドにスタッドボルトの受部を設けずに炉心支持板を据え付けた例はない。

【0013】

本発明は上述した事情を考慮してなされたものであり、炉心シュラウドにスタッドボルトを支持する受部を設けずに炉心支持板を据付可能とした炉心支持板固定用スタッドボルト及び炉心支持板の据付方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

上記目的を達成するために、本発明に係る炉心支持板固定用スタッドボルトは、炉心シュラウドに炉心支持板を固定する炉心支持板固定用スタッドボルトであって、前記炉心シュラウドに前記炉心支持板を固定したとき、前記炉心シュラウドのスタッド挿入孔と前記炉心支持板のスタッド挿入孔との間に配置される軸部に、外周方向に突出し、かつ前記炉心シュラウドのスタッド挿入孔の開口縁に支持されて自立可能とする抜け止め部を設けたことを特徴とする。

【0015】

本発明に係る炉心支持板の据付方法は、炉心シュラウドに炉心支持板を据え付ける炉心支持板の据付方法であって、前記炉心シュラウドのスタッド挿入孔の開口縁にスタッドボルトの太径部が支持されるまで挿入してそのスタッドボルトを自立させるスタッドボルト自立ステップと、前記自立したスタッドボルトに前記炉心支持板のスタッド挿入孔を挿入して前記炉心支持板を前記炉心シュラウドに着座させる炉心支持板着座ステップと、前記着座した炉心支持板を前記炉心シュラウドに固定する炉心支持板固定ステップと、を有することを特徴とする。

【発明の効果】

【0016】

本発明によれば、スタッドボルトが炉心シュラウドに自立することで、炉心シュラウドにスタッドボルトを受けるための受部を設ける必要がなくなり、炉心シュラウドの製造に必要な材料のコストや加工に要する作業員の削減が可能になるとともに、製造スケジュールも短縮可能となる。

【図面の簡単な説明】

【0017】

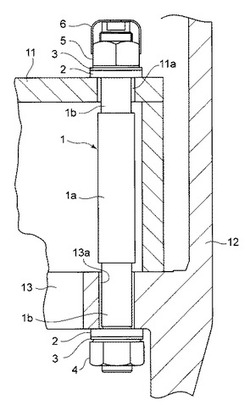

【図1】本発明に係る炉心支持板固定用スタッドボルトの第1実施形態の取付状態を示す拡大断面図である。

【図2】本発明に係る炉心支持板固定用スタッドボルトの第1実施形態を示す立面図である。

【図3】本発明に係る炉心支持板固定用スタッドボルトの第1実施形態を用いた炉心支持板の据付方法の工程を示す拡大断面図である。

【図4】第1実施形態のスタッドボルトを用いた炉心支持板の据付方法の工程を示す拡大断面図である。

【図5】第1実施形態のスタッドボルトを用いた炉心支持板の据付方法の工程を示す拡大断面図である。

【図6】第1実施形態のスタッドボルトを用いた炉心支持板の据付方法の工程を示す拡大断面図である。

【図7】本発明に係る炉心支持板固定用スタッドボルトの第2実施形態を示す立面図である。

【図8】第2実施形態のスタッドボルトを用いた炉心支持板の据付方法の工程を示す拡大断面図である。

【図9】本発明に係る炉心支持板固定用スタッドボルトの第3実施形態を用いた炉心支持板の据付方法の工程を示す拡大断面図である。

【図10】本発明に係る炉心支持板固定用スタッドボルトの第4実施形態を用いた炉心支持板の据付方法の工程を示す拡大断面図である。

【発明を実施するための形態】

【0018】

以下に、本発明に係る炉心支持板固定用スタッドボルトの各実施形態と、これらのスタッドボルトを用いた炉心支持板の据付方法の実施形態について、図面を参照して説明する。

【0019】

(第1実施形態)

(構成)

図1は本発明に係る炉心支持板固定用スタッドボルトの第1実施形態の取付状態を示す拡大断面図である。図2は本発明に係る炉心支持板固定用スタッドボルトの第1実施形態を示す立面図である。

【0020】

なお、以下の各実施形態では、軸を鉛直方向とした炉心シュラウドに炉心支持板をスタッドボルトにより固定する場合について説明する。

【0021】

図1に示すように、炉心シュラウド12は、下部リング13を有し、この下部リング13は、炉心支持板11と同様に多孔円板構造に形成されている。下部リング13は、外周側に周方向に沿って一定間隔をおいて複数のスタッド挿入孔13aが形成されている。

【0022】

炉心支持板11も炉心シュラウド12と同様に、外周側に周方向に沿って一定間隔をおいて複数のスタッド挿入孔11aが形成されている。

【0023】

スタッドボルト1は、一端が炉心シュラウド12のスタッド挿入孔13aに挿入され、他端が炉心支持板11のスタッド挿入孔11aに挿入され、それぞれの端部に後述するナットを締結することにより、炉心シュラウド12に炉心支持板11が固定される。

【0024】

また、スタッドボルト1は、図2に示すように両端に上記ナットがそれぞれ螺合するねじ部1cが刻設されている。これらねじ部1c間の軸部には、それぞれのねじ部1c寄りに設けられた細径部1bと、これら細径部1b間の中央部に設けられ細径部1bより大径で外周方向に突出する抜け止め部としての太径部1aとが形成されている。

【0025】

太径部1aは、炉心シュラウド12のスタッド挿入孔13aの径より例えば2mm程度大径に形成されることにより、スタッドボルト1が炉心シュラウド12のスタッド挿入孔13aから下方に抜け落ちるのを阻止している。

【0026】

細径部1b及びねじ部1cは、炉心シュラウド12のスタッド挿入孔13aの径より小径に形成され、スタッド挿入孔13aに挿通可能である。同様に、細径部1b及びねじ部1cは、炉心支持板11のスタッド挿入孔11aの径より小径に形成され、スタッド挿入孔11aに挿通可能である。

【0027】

その結果、スタッドボルト1を炉心シュラウド12の下部リング13のスタッド挿入孔13aに挿入した際は、太径部1aの下面外周端がスタッド挿入孔13aの開口縁に支持されることで、スタッドボルト1を炉心シュラウド12のスタッド挿入孔13aに自立させることが可能となる。

【0028】

なお、スタッドボルト1の太径部1aは、炉心シュラウド12に炉心支持板11を固定した際、炉心シュラウド12のスタッド挿入孔13aと炉心支持板11のスタッド挿入孔11aとの間の軸部に形成されている。

【0029】

図1に示すように、炉心支持板11及び炉心シュラウド12のスタッド挿入孔11a,13aを通したスタッドボルト1は、上下双方にそれぞれ球面座金2,3を介してねじ部1cにナット4,5が締結される。また、スタッドボルト1に締め付けたナット4,5のうち、ナット5を緩めて取り外すことにより、炉心シュラウド12から炉心支持板11を取り外すことが可能になる。

【0030】

そして、ナット5は、その六角柱の互いに対向する面をキーパ6の側面により挟んだ状態で、そのキーパ6の上面をスタッドボルト1の上端に溶接することによって廻り止めを行い、緩まないようにしている。

【0031】

(作用及び効果)

このように本実施形態のスタッドボルト1によれば、中央部の太径部1aを炉心シュラウド12のスタッド挿入孔13aの径より2mm程度大きい径にすることにより、スタッドボルト1を取り付ける際に炉心シュラウド12から落下することなく、自立することが可能となる。

【0032】

その結果、炉心シュラウド12の下部リング13にスタッドボルト1を受けるための受部を設ける必要がなくなり、炉心シュラウド12の製造に必要な材料のコストや加工に要する作業員の削減が可能になるとともに、製造スケジュールも短縮可能となる。

【0033】

また、本実施形態のスタッドボルト1によれば、炉心支持板11と炉心シュラウド12のスタッド挿入孔11a,13aの径よりスタッドボルト1の中央部の径を大きくすることで、スタッドボルト1の太径部1aは、その細径部1bと比較して1.5倍程度剛性が高まり、強度に余裕を持たせることが可能になる。

【0034】

なお、本実施形態のスタッドボルト1は、炉心シュラウド12の取替などの取替用だけでなく、建設用にも実施することで、取替時においてスタッドボルト1を切断する際もスタッドボルト1が炉心シュラウド12の下部リング13から落下することなく、取り外し可能となる。

【0035】

(炉心支持板の据付方法)

(構成)

次に、上述した第1実施形態のスタッドボルト1を用いて炉心シュラウド12に炉心支持板11を据え付ける方法を図3〜図8及び図1に従って説明する。

【0036】

まず、スタッドボルト1の下部に取り付けられる球面座金2,3及びナット4は、炉心シュラウド12の下部リング13のスタッド挿入孔13aを通過することができないため、スタッドボルト1を炉心シュラウド12の下部リング13のスタッド挿入孔13aに対して上方から、炉心シュラウド12のスタッド挿入孔13aの開口縁にスタッドボルト1の太径部1aが支持されるまで挿入し、スタッドボルト1を自立させる。そして、図3に示すように、炉心支持板11を据え付ける前に炉心シュラウド12の下部リング13の下側からスタッドボルト1の下部のねじ部1cに球面座金2,3を介してナット4を取り付けておく。

【0037】

次いで、図4に示すように、複数本のスタッドボルト1を炉心シュラウド12に自立させた状態で、炉心支持板11のスタッド挿入孔11aとスタッドボルト1とが干渉しないように、炉心支持板11の複数のスタッド挿入孔11aにスタッドボルト1を挿入して炉心支持板11を炉心シュラウド12内に遠隔操作により搬入し、炉心支持板11を炉心シュラウド12に着座させる。

【0038】

ここで、スタッドボルト1の上部にはねじ部1cを刻設しているため、炉心支持板11のスタッド挿入孔11aにスタッドボルト1を挿入する際、ねじ部1cが炉心支持板11のスタッド挿入孔11aと干渉してねじ部1cが損傷する可能性がある。この場合は、図5に示すように、スタッドボルト1のねじ部1cにスタッドカバー21を取り付け、ねじ部1cを保護するようにしてもよい。

【0039】

スタッドカバー21の材質としては、例えばステンレス鋼やMCナイロン(登録商標、一般名称:PA6(6ナイロン))が適用される。また、スタッドカバー21は、炉心シュラウド12に炉心支持板11を据え付け後、取外しを可能にするため、スタッドボルト1と炉心支持板11のスタッド挿入孔11aとの隙間を通過可能な構造及び肉厚とする。

【0040】

スタッドカバー21の取付方法は、例えばスタッドボルト1の太径部1aに形成される上面外周端で支持する方法や、スタッドカバー21の内周面に内径ねじを設け、この内径ねじをスタッドボルト1のねじ部1cに螺合して取り付ける方法もある。

【0041】

また、スタッドボルト1に炉心支持板11を案内するには、図6に示すようにスタッドカバー21より長尺に形成され、上端が尖って形成されたスタッドガイド22を取り付けるようにしてもよい。このスタッドガイド22は、炉心支持板11を高精度に取り付けるため、スタッドボルト1よりも上方にまでスタッドボルト1を模擬したガイドの役割を有する。スタッドガイド22の高さは、炉心支持板11が炉心シュラウド12内で取合う他の炉内構造物の相互位置関係を含めて決定される。

【0042】

スタッドガイド22の材質、構造及び取付方法は、上述したスタッドカバー21と同様である。これらの場合、炉心支持板11が炉心シュラウド12に着座した後は、スタッドカバー21あるいはスタッドガイド22が取り外される。

ところで、炉心支持板11のスタッド挿入孔11aにスタッドボルト1が挿入した状態で炉心支持板11を下降し、炉心シュラウド12の下部リング13に着座させる際、炉心シュラウド12の下部リング13のスタッド挿入孔13aと炉心支持板11のスタッド挿入孔11aとの芯ずれが大きい場合、スタッドボルト1と炉心支持板11が干渉することが考えられる。

【0043】

本実施形態では、スタッドボルト1の太径部1aの下方には、炉心シュラウド12の下部リング13のスタッド挿入孔13aに挿入している細径部1bが形成されている。このスタッドボルト1の細径部1bは、図6に示すように下部リング13のスタッド挿入孔13aの径より例えば10mm程度小さい径としている。

【0044】

このスタッドボルト1の細径部1bと炉心シュラウド12の下部リング13のスタッド挿入孔13aとの隙間が、スタッドボルト1と炉心支持板11が干渉した際に、水平方向の移動を可能にしている。これにより、下部リング13のスタッド挿入孔13aと炉心支持板11のスタッド挿入孔11aとの芯ずれを吸収し、スタッドボルト1と炉心支持板11が干渉をなくすことが可能となる。

【0045】

炉心シュラウド12の複数のスタッド挿入孔13a内に自立した全数のスタッドボルト1に、炉心支持板11のスタッド挿入孔11aが通過し、炉心支持板11が炉心シュラウド12の下部リング13に着座した後、炉心支持板11と炉心シュラウド12の下部リング13のスタッド挿入孔13aを通過したスタッドボルト1を図示しないテンショナーで例えば締付力140kN程度で引張りながら、図1に示すように球面座金2,3を介してナット4によって、炉心支持板11を炉心シュラウド12の下部リング13に固定する。

【0046】

据え付けた後は、図1に示すようにナット5の六角柱の対面をキーパ6の側面により挟んだ状態で、そのキーパ6の上面をスタッドボルト1の上部に溶接することによって廻り止めを行い、緩まないようにしている。以上のような一連の工程を経て炉心シュラウド12に炉心支持板11が据え付けられる。

【0047】

(作用及び効果)

このように本実施形態の炉心支持板11の据付方法によれば、炉心シュラウド12の取替においても建設時同様、スタッドボルト1を受ける機能を炉心シュラウド12の下部リング13に付加することなく、炉心支持板11を据え付けることが可能となる。

【0048】

また、本実施形態の炉心支持板11の据付方法によれば、スタッドボルト1が炉心シュラウド12の下部リング13に自立することで、炉心シュラウド12の下部リング13にスタッドボルト1を受けるための受部を設ける必要がなくなり、炉心シュラウド12の製造に必要な材料のコストや加工に要する作業員の削減が可能になるとともに、製造スケジュールも短縮可能となる。

【0049】

さらに、本実施形態の炉心支持板11の据付方法によれば、スタッドボルト1に細径部1bを設けることで、スタッドボルト1と干渉し、炉心シュラウド12の下部リング13に据え付けられない可能性のある炉心支持板11を、スタッドボルト1への干渉をなくし、炉心シュラウド12の下部リング13に据え付けることが可能となる。

【0050】

(第2実施形態)

(構成)

図7は本発明に係る炉心支持板固定用スタッドボルトの第2実施形態を示す立面図である。図8は第2実施形態のスタッドボルトを用いた炉心支持板の据付方法の工程を示す拡大断面図である。

【0051】

なお、以下の各実施形態では、前記第1実施形態と同一又は対応する部分に同一の符号を付して異なる構成、作用及び効果について説明する。また、以下の各実施形態では、炉心シュラウドへの炉心支持板の据付方法は、前記第1実施形態と同様であるので、その説明を省略する。

【0052】

前記第1実施形態では、スタッドボルト1に太径部1a及び細径部1bを設けて、太径部1aが炉心シュラウド12のスタッド挿入孔13aの径より例えば2mm程度大きくすることで、スタッドボルト1が炉心シュラウド12から落下するのを防止している。

【0053】

本実施形態は、例えばスタッドボルト1の太径部1aを75mm、細径部1bを63mm、炉心シュラウド12のスタッド挿入孔13aの径を73.5mmとしている。

【0054】

また、本実施形態は、図7に示すように太径部1aの炉心シュラウド12のスタッド挿入孔13aと接合する部位に、太径部1aより小径であって炉心シュラウド12のスタッド挿入孔13aに嵌り込む段差部1dが形成されている。

【0055】

この段差部1dは、太径部1aの軸方向下方に例えば10mm程度の長さに形成され、炉心シュラウド12のスタッド挿入孔13aとの接合部(取合径部)となる。段差部1dは、図8に示すように炉心シュラウド12のスタッド挿入孔13aに挿入される。段差部1dは、例えば73mm程度の径であり、炉心シュラウド12のスタッド挿入孔13aの径が73.5mmであることから、スタッド挿入孔13aに挿入されたスタッドボルト1の位置決めを高精度に行うことができる。

【0056】

さらに、本実施形態では、スタッドボルト1の段差部1dの下部に径が63mmの細径部1bが形成されている。

【0057】

そして、本実施形態では、図6に示す前記第1実施形態と同様、スタッドボルト1に炉心支持板11を案内するため、上端が尖って形成されたスタッドガイド22が取り付けられている。

【0058】

(作用及び効果)

ところで、炉心支持板11を着座させる際、スタッド挿入孔13aと炉心支持板11のスタッド挿入孔11aとの芯ずれが大きく、スタッドボルト1と炉心支持板11とが干渉する場合がある。

【0059】

本実施形態は、上記のようにスタッドボルト1の段差部1dの下部に細径部1bが形成されていることから、スタッドボルトを10mm以上持ち上げると、スタッドボルト1は、炉心シュラウド12との段差部1dの下部の細径部1cで取合うため、スタッドボルト1と炉心シュラウド12のスタッド挿入孔13aとの隙間は0.5mmから10.5mmと10mm大きくなり、水平方向の移動を可能にし、スタッドボルト1と炉心支持板11との干渉をなくすことができる。

【0060】

このように本実施形態によれば、前記第1実施形態の作用及び効果に加え、太径部1aの炉心シュラウド12のスタッド挿入孔13aと接合する部位に、太径部1aより小径であって炉心シュラウド12のスタッド挿入孔13aに嵌り込む段差部1dを形成したことにより、スタッドボルト1の段差部1dと炉心シュラウド12のスタッド挿入孔13aとの隙間を狭小にすることで、スタッドボルト1の転倒を防止することができるとともに、炉心シュラウド12にスタッドボルト1を高精度に位置決めすることが可能になり、スタッドボルト1が転倒することなく鉛直方向に直線状に自立することが可能になる。

【0061】

(第3実施形態)

(構成)

図9は本発明に係る炉心支持板固定用スタッドボルトの第3実施形態を用いた炉心支持板の据付方法の工程を示す拡大断面図である。

【0062】

前記第1、第2実施形態では、スタッドボルト1に75mmの太径部1aを設け、この太径部1aの径が炉心シュラウド12のスタッド挿入孔13aの径73.5mmより大きくすることで、スタッドボルト1が炉心シュラウド12から落下するのを防止するとともに、炉心支持板11を据え付ける際、例えば太径部1aと細径部1bとの間に形成される段差部上面でスタッドガイド22を支持していた。

【0063】

本実施形態では、図9に示すようにスタッドボルト1を軽量化するため、スタッドボルト1の軸方向に太径部1aを2つ分離して配置し、これら2つの太径部1aの間に細径部1bを形成した構造としている。

【0064】

(作用及び効果)

本実施形態では、具体的に、例えば太径部1aの長さが300mmのステンレス鋼製のスタッドボルト1を、2つの太径部1aの軸方向長さをそれぞれ25mmとして残りの250mmを細径部1bと、この細径部1bと同一径のねじ部1cに形成することで、2.5kg程度の軽量化が望めることになる。

【0065】

このように本実施形態によれば、前記第1、第2実施形態の作用及び効果に加え、太径部1aの軸方向長さを必要最小限とし、前記第1、第2実施形態で太径部1aとしていた部分を細径部1bにすることにより、スタッドボルト1の軽量化を図ることができる。

【0066】

(第4実施形態)

(構成)

図10は本発明に係る炉心支持板固定用スタッドボルトの第4実施形態を用いた炉心支持板の据付方法の工程を示す拡大断面図である。

【0067】

前記第1〜第3実施形態では、スタッドボルト1に75mmの太径部1aと、63.5mmの細径部1bを設けて、太径部1aが炉心シュラウド12のスタッド挿入孔13aの径73.5mmより大径に形成することで、スタッドボルト1が炉心シュラウド12から落下するのを防止している。また、前記第3実施形態では、スタッドボルト1の太径部1aの軸方向長さを減らすことにより、スタッドボルト1の軽量化を図っている。

【0068】

本実施形態では、図10に示すようにさらにスタッドボルト1を軽量化するため、スタッドボルト1の太径部1aは、炉心シュラウド12のスタッド挿入孔13aの開口縁に支持(干渉)される部位に部分的に形成されている。

【0069】

(作用及び効果)

したがって、本実施形態では、太径部1aをスタッド挿入孔13aに干渉する部位のみとすることで、太径部1aの軸方向長さが25mmになることから、スタッドボルト1は2.75kg程度の軽量化が望めることになる。

【0070】

また、本実施形態では、太径部1aをスタッド挿入孔13aに干渉する部位のみとしていることから、スタッドボルト1にスタッドガイド22を取り付けて炉心支持板11のガイド機能を有する際、スタッドガイド22がスタッドボルト1に被着される軸方向長さが増大するため、スタッドボルト1にスタッドガイド22を被着した際の取付安定性を向上させることになる。

【0071】

このように本実施形態によれば、前記第1〜第3実施形態の作用及び効果に加え、太径部1aを炉心シュラウド12のスタッド挿入孔13aの開口縁に支持される部位に部分的に形成したことにより、太径部1aの軸方向長さを必要最小限とすることができ、スタッドボルト1のさらなる軽量化が図れるとともに、スタッドガイド22の取付安定性を高めることができる。

【0072】

(変形例)

なお、本発明は上記各実施形態に限定されることなく、各実施形態を組み合せ、また種々の変更が可能である。例えば、上記各実施形態では、スタッドボルト1に抜け止め部としての太径部1aを形成するようにしたが、この太径部1aに限らず、スタッドボルト1の軸部に、外周方向に突出し、かつ炉心シュラウド12のスタッド挿入孔13aの開口縁に支持されてスタッドボルト1を自立可能なものであれば、例えば軸部の外周方向に放射状に突出するような突出部であってもよい。

【符号の説明】

【0073】

1…スタッドボルト

1a…太径部(抜け止め部)

1b…細径部

1c…ねじ部

1d…段差部

2…球面座金

3…球面座金

4…ナット

5…ナット

6…キーパ

11…炉心支持板

11a…スタッド挿入孔

12…炉心シュラウド

13…下部リング

13a…スタッド挿入孔

21…スタッドカバー

22…スタッドガイド

【技術分野】

【0001】

本発明は、炉心シュラウドに炉心支持板を固定する際に用いられる炉心支持板固定用スタッドボルトと、このスタッドボルトを複数本用いて炉心シュラウドに炉心支持板を据え付けるための炉心支持板の据付方法に関する。

【背景技術】

【0002】

沸騰水型原子炉の炉内機器である炉心支持板は、炉心シュラウドに設置される。上記炉心支持板は、梁で補強した多孔円板構造に形成されており、制御棒案内管、燃料集合体、中性子束案内管、及び起動用中性子源のそれぞれの水平方向に対して支持している。この水平方向に対する荷重は、炉心シュラウドに取り付けたスタッドボルトの締め付けによる摩擦力により炉心シュラウドに炉心支持板を固定して受けている。

【0003】

また、炉心支持板は、炉心シュラウド上部と下部プレナムとの流路を遮断し、冷却水の大部分を燃料集合体内に流す構造であるため、通常運転時には下部プレナムより炉心シュラウド上部側に差圧を受ける。この差圧に対して十分な強度を有するスタッドボルトを用いて炉心支持板が炉心シュラウドに固定されている。

【0004】

プラント建設時に炉心シュラウドに炉心支持板を固定する際は、再循環ポンプ出口(以下、N1ノズルという。)が原子炉冷却材再循環系配管に取り付けられていない。そのため、作業員は、原子炉圧力容器のシュラウドサポートプレートに設けられたアクセスホールとN1ノズルを通って、原子炉圧力容器の外部から炉心支持板の下側にアクセスすることが可能である。したがって、炉心シュラウドに炉心支持板を着座させた後に、作業員は炉心支持板と炉心シュラウドのスタッド挿入孔にスタッドボルトを挿入することが可能である。

【0005】

しかしながら、炉心シュラウドを取り替える場合、N1ノズルは、原子炉冷却材再循環系配管に取り付けられており、アクセスホールにもマンホール蓋が取り付けられている。そのため、炉心シュラウドに炉心支持板を着座させると、作業員が炉心支持板下側にアクセスすることができない。したがって、炉心シュラウドに炉心支持板を着座させた後にスタッドボルトを挿入しても、炉心支持板の下側において作業員がスタッドボルトを受け、あるいは挿入することができない。

【0006】

また、炉心シュラウドに炉心支持板を着座させた後は、スタッドボルトに締結する下部のナットの取付位置を直接目視することができないため、カメラを用いて確認しながら球面座金とナットを取り付けることになる。

【0007】

したがって、複数のスタッドボルトの全数をカメラによって確認しながら球面座金とナットを取り付ける作業は、非常に困難であり長時間を費やすことになる。さらに、カメラを用いて球面座金やナットをスタッドボルトに取り付ける作業は、炉心支持板と炉心シュラウドとの芯がずれる可能性もある。

【0008】

そこで、従来、炉心シュラウドを取り替える場合には、炉心シュラウドにスタッドボルトの受部を設け、このスタッドボルトの下部に球面座金とナットを取り付けた状態で、予めスタッドボルトの受部によってスタッドボルトを支持している。しかしながら、炉心シュラウドにスタッドボルトの個数分の受部を加工することは、炉心シュラウドの材料費、加工費が嵩むとともに、製造リードタイムも長くなる。

【0009】

なお、特許文献1には、炉心シュラウドに炉心支持板を据え付ける際、スタッドボルトを用いて炉心シュラウドに炉心支持板を取り付ける技術が記載されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2000−284088号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

上述した背景技術のように炉心シュラウドにスタッドボルトの受部を設けた場合は、材料費、加工費が高くなる。また、原子炉の建設時と同様に、N1ノズルとアクセスホールを開放して炉心支持板を据え付け後、その炉心支持板の下側から作業員がスタッドボルトを受けてナットを取り付けることは、工期短縮の観点から望ましいことではない。

【0012】

したがって、スタッドボルトの受部を設けない炉心シュラウドでは、炉心シュラウドにスタッドボルトを固定することができない。現在までに炉心シュラウドを取り替える場合において、炉心シュラウドにスタッドボルトの受部を設けずに炉心支持板を据え付けた例はない。

【0013】

本発明は上述した事情を考慮してなされたものであり、炉心シュラウドにスタッドボルトを支持する受部を設けずに炉心支持板を据付可能とした炉心支持板固定用スタッドボルト及び炉心支持板の据付方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

上記目的を達成するために、本発明に係る炉心支持板固定用スタッドボルトは、炉心シュラウドに炉心支持板を固定する炉心支持板固定用スタッドボルトであって、前記炉心シュラウドに前記炉心支持板を固定したとき、前記炉心シュラウドのスタッド挿入孔と前記炉心支持板のスタッド挿入孔との間に配置される軸部に、外周方向に突出し、かつ前記炉心シュラウドのスタッド挿入孔の開口縁に支持されて自立可能とする抜け止め部を設けたことを特徴とする。

【0015】

本発明に係る炉心支持板の据付方法は、炉心シュラウドに炉心支持板を据え付ける炉心支持板の据付方法であって、前記炉心シュラウドのスタッド挿入孔の開口縁にスタッドボルトの太径部が支持されるまで挿入してそのスタッドボルトを自立させるスタッドボルト自立ステップと、前記自立したスタッドボルトに前記炉心支持板のスタッド挿入孔を挿入して前記炉心支持板を前記炉心シュラウドに着座させる炉心支持板着座ステップと、前記着座した炉心支持板を前記炉心シュラウドに固定する炉心支持板固定ステップと、を有することを特徴とする。

【発明の効果】

【0016】

本発明によれば、スタッドボルトが炉心シュラウドに自立することで、炉心シュラウドにスタッドボルトを受けるための受部を設ける必要がなくなり、炉心シュラウドの製造に必要な材料のコストや加工に要する作業員の削減が可能になるとともに、製造スケジュールも短縮可能となる。

【図面の簡単な説明】

【0017】

【図1】本発明に係る炉心支持板固定用スタッドボルトの第1実施形態の取付状態を示す拡大断面図である。

【図2】本発明に係る炉心支持板固定用スタッドボルトの第1実施形態を示す立面図である。

【図3】本発明に係る炉心支持板固定用スタッドボルトの第1実施形態を用いた炉心支持板の据付方法の工程を示す拡大断面図である。

【図4】第1実施形態のスタッドボルトを用いた炉心支持板の据付方法の工程を示す拡大断面図である。

【図5】第1実施形態のスタッドボルトを用いた炉心支持板の据付方法の工程を示す拡大断面図である。

【図6】第1実施形態のスタッドボルトを用いた炉心支持板の据付方法の工程を示す拡大断面図である。

【図7】本発明に係る炉心支持板固定用スタッドボルトの第2実施形態を示す立面図である。

【図8】第2実施形態のスタッドボルトを用いた炉心支持板の据付方法の工程を示す拡大断面図である。

【図9】本発明に係る炉心支持板固定用スタッドボルトの第3実施形態を用いた炉心支持板の据付方法の工程を示す拡大断面図である。

【図10】本発明に係る炉心支持板固定用スタッドボルトの第4実施形態を用いた炉心支持板の据付方法の工程を示す拡大断面図である。

【発明を実施するための形態】

【0018】

以下に、本発明に係る炉心支持板固定用スタッドボルトの各実施形態と、これらのスタッドボルトを用いた炉心支持板の据付方法の実施形態について、図面を参照して説明する。

【0019】

(第1実施形態)

(構成)

図1は本発明に係る炉心支持板固定用スタッドボルトの第1実施形態の取付状態を示す拡大断面図である。図2は本発明に係る炉心支持板固定用スタッドボルトの第1実施形態を示す立面図である。

【0020】

なお、以下の各実施形態では、軸を鉛直方向とした炉心シュラウドに炉心支持板をスタッドボルトにより固定する場合について説明する。

【0021】

図1に示すように、炉心シュラウド12は、下部リング13を有し、この下部リング13は、炉心支持板11と同様に多孔円板構造に形成されている。下部リング13は、外周側に周方向に沿って一定間隔をおいて複数のスタッド挿入孔13aが形成されている。

【0022】

炉心支持板11も炉心シュラウド12と同様に、外周側に周方向に沿って一定間隔をおいて複数のスタッド挿入孔11aが形成されている。

【0023】

スタッドボルト1は、一端が炉心シュラウド12のスタッド挿入孔13aに挿入され、他端が炉心支持板11のスタッド挿入孔11aに挿入され、それぞれの端部に後述するナットを締結することにより、炉心シュラウド12に炉心支持板11が固定される。

【0024】

また、スタッドボルト1は、図2に示すように両端に上記ナットがそれぞれ螺合するねじ部1cが刻設されている。これらねじ部1c間の軸部には、それぞれのねじ部1c寄りに設けられた細径部1bと、これら細径部1b間の中央部に設けられ細径部1bより大径で外周方向に突出する抜け止め部としての太径部1aとが形成されている。

【0025】

太径部1aは、炉心シュラウド12のスタッド挿入孔13aの径より例えば2mm程度大径に形成されることにより、スタッドボルト1が炉心シュラウド12のスタッド挿入孔13aから下方に抜け落ちるのを阻止している。

【0026】

細径部1b及びねじ部1cは、炉心シュラウド12のスタッド挿入孔13aの径より小径に形成され、スタッド挿入孔13aに挿通可能である。同様に、細径部1b及びねじ部1cは、炉心支持板11のスタッド挿入孔11aの径より小径に形成され、スタッド挿入孔11aに挿通可能である。

【0027】

その結果、スタッドボルト1を炉心シュラウド12の下部リング13のスタッド挿入孔13aに挿入した際は、太径部1aの下面外周端がスタッド挿入孔13aの開口縁に支持されることで、スタッドボルト1を炉心シュラウド12のスタッド挿入孔13aに自立させることが可能となる。

【0028】

なお、スタッドボルト1の太径部1aは、炉心シュラウド12に炉心支持板11を固定した際、炉心シュラウド12のスタッド挿入孔13aと炉心支持板11のスタッド挿入孔11aとの間の軸部に形成されている。

【0029】

図1に示すように、炉心支持板11及び炉心シュラウド12のスタッド挿入孔11a,13aを通したスタッドボルト1は、上下双方にそれぞれ球面座金2,3を介してねじ部1cにナット4,5が締結される。また、スタッドボルト1に締め付けたナット4,5のうち、ナット5を緩めて取り外すことにより、炉心シュラウド12から炉心支持板11を取り外すことが可能になる。

【0030】

そして、ナット5は、その六角柱の互いに対向する面をキーパ6の側面により挟んだ状態で、そのキーパ6の上面をスタッドボルト1の上端に溶接することによって廻り止めを行い、緩まないようにしている。

【0031】

(作用及び効果)

このように本実施形態のスタッドボルト1によれば、中央部の太径部1aを炉心シュラウド12のスタッド挿入孔13aの径より2mm程度大きい径にすることにより、スタッドボルト1を取り付ける際に炉心シュラウド12から落下することなく、自立することが可能となる。

【0032】

その結果、炉心シュラウド12の下部リング13にスタッドボルト1を受けるための受部を設ける必要がなくなり、炉心シュラウド12の製造に必要な材料のコストや加工に要する作業員の削減が可能になるとともに、製造スケジュールも短縮可能となる。

【0033】

また、本実施形態のスタッドボルト1によれば、炉心支持板11と炉心シュラウド12のスタッド挿入孔11a,13aの径よりスタッドボルト1の中央部の径を大きくすることで、スタッドボルト1の太径部1aは、その細径部1bと比較して1.5倍程度剛性が高まり、強度に余裕を持たせることが可能になる。

【0034】

なお、本実施形態のスタッドボルト1は、炉心シュラウド12の取替などの取替用だけでなく、建設用にも実施することで、取替時においてスタッドボルト1を切断する際もスタッドボルト1が炉心シュラウド12の下部リング13から落下することなく、取り外し可能となる。

【0035】

(炉心支持板の据付方法)

(構成)

次に、上述した第1実施形態のスタッドボルト1を用いて炉心シュラウド12に炉心支持板11を据え付ける方法を図3〜図8及び図1に従って説明する。

【0036】

まず、スタッドボルト1の下部に取り付けられる球面座金2,3及びナット4は、炉心シュラウド12の下部リング13のスタッド挿入孔13aを通過することができないため、スタッドボルト1を炉心シュラウド12の下部リング13のスタッド挿入孔13aに対して上方から、炉心シュラウド12のスタッド挿入孔13aの開口縁にスタッドボルト1の太径部1aが支持されるまで挿入し、スタッドボルト1を自立させる。そして、図3に示すように、炉心支持板11を据え付ける前に炉心シュラウド12の下部リング13の下側からスタッドボルト1の下部のねじ部1cに球面座金2,3を介してナット4を取り付けておく。

【0037】

次いで、図4に示すように、複数本のスタッドボルト1を炉心シュラウド12に自立させた状態で、炉心支持板11のスタッド挿入孔11aとスタッドボルト1とが干渉しないように、炉心支持板11の複数のスタッド挿入孔11aにスタッドボルト1を挿入して炉心支持板11を炉心シュラウド12内に遠隔操作により搬入し、炉心支持板11を炉心シュラウド12に着座させる。

【0038】

ここで、スタッドボルト1の上部にはねじ部1cを刻設しているため、炉心支持板11のスタッド挿入孔11aにスタッドボルト1を挿入する際、ねじ部1cが炉心支持板11のスタッド挿入孔11aと干渉してねじ部1cが損傷する可能性がある。この場合は、図5に示すように、スタッドボルト1のねじ部1cにスタッドカバー21を取り付け、ねじ部1cを保護するようにしてもよい。

【0039】

スタッドカバー21の材質としては、例えばステンレス鋼やMCナイロン(登録商標、一般名称:PA6(6ナイロン))が適用される。また、スタッドカバー21は、炉心シュラウド12に炉心支持板11を据え付け後、取外しを可能にするため、スタッドボルト1と炉心支持板11のスタッド挿入孔11aとの隙間を通過可能な構造及び肉厚とする。

【0040】

スタッドカバー21の取付方法は、例えばスタッドボルト1の太径部1aに形成される上面外周端で支持する方法や、スタッドカバー21の内周面に内径ねじを設け、この内径ねじをスタッドボルト1のねじ部1cに螺合して取り付ける方法もある。

【0041】

また、スタッドボルト1に炉心支持板11を案内するには、図6に示すようにスタッドカバー21より長尺に形成され、上端が尖って形成されたスタッドガイド22を取り付けるようにしてもよい。このスタッドガイド22は、炉心支持板11を高精度に取り付けるため、スタッドボルト1よりも上方にまでスタッドボルト1を模擬したガイドの役割を有する。スタッドガイド22の高さは、炉心支持板11が炉心シュラウド12内で取合う他の炉内構造物の相互位置関係を含めて決定される。

【0042】

スタッドガイド22の材質、構造及び取付方法は、上述したスタッドカバー21と同様である。これらの場合、炉心支持板11が炉心シュラウド12に着座した後は、スタッドカバー21あるいはスタッドガイド22が取り外される。

ところで、炉心支持板11のスタッド挿入孔11aにスタッドボルト1が挿入した状態で炉心支持板11を下降し、炉心シュラウド12の下部リング13に着座させる際、炉心シュラウド12の下部リング13のスタッド挿入孔13aと炉心支持板11のスタッド挿入孔11aとの芯ずれが大きい場合、スタッドボルト1と炉心支持板11が干渉することが考えられる。

【0043】

本実施形態では、スタッドボルト1の太径部1aの下方には、炉心シュラウド12の下部リング13のスタッド挿入孔13aに挿入している細径部1bが形成されている。このスタッドボルト1の細径部1bは、図6に示すように下部リング13のスタッド挿入孔13aの径より例えば10mm程度小さい径としている。

【0044】

このスタッドボルト1の細径部1bと炉心シュラウド12の下部リング13のスタッド挿入孔13aとの隙間が、スタッドボルト1と炉心支持板11が干渉した際に、水平方向の移動を可能にしている。これにより、下部リング13のスタッド挿入孔13aと炉心支持板11のスタッド挿入孔11aとの芯ずれを吸収し、スタッドボルト1と炉心支持板11が干渉をなくすことが可能となる。

【0045】

炉心シュラウド12の複数のスタッド挿入孔13a内に自立した全数のスタッドボルト1に、炉心支持板11のスタッド挿入孔11aが通過し、炉心支持板11が炉心シュラウド12の下部リング13に着座した後、炉心支持板11と炉心シュラウド12の下部リング13のスタッド挿入孔13aを通過したスタッドボルト1を図示しないテンショナーで例えば締付力140kN程度で引張りながら、図1に示すように球面座金2,3を介してナット4によって、炉心支持板11を炉心シュラウド12の下部リング13に固定する。

【0046】

据え付けた後は、図1に示すようにナット5の六角柱の対面をキーパ6の側面により挟んだ状態で、そのキーパ6の上面をスタッドボルト1の上部に溶接することによって廻り止めを行い、緩まないようにしている。以上のような一連の工程を経て炉心シュラウド12に炉心支持板11が据え付けられる。

【0047】

(作用及び効果)

このように本実施形態の炉心支持板11の据付方法によれば、炉心シュラウド12の取替においても建設時同様、スタッドボルト1を受ける機能を炉心シュラウド12の下部リング13に付加することなく、炉心支持板11を据え付けることが可能となる。

【0048】

また、本実施形態の炉心支持板11の据付方法によれば、スタッドボルト1が炉心シュラウド12の下部リング13に自立することで、炉心シュラウド12の下部リング13にスタッドボルト1を受けるための受部を設ける必要がなくなり、炉心シュラウド12の製造に必要な材料のコストや加工に要する作業員の削減が可能になるとともに、製造スケジュールも短縮可能となる。

【0049】

さらに、本実施形態の炉心支持板11の据付方法によれば、スタッドボルト1に細径部1bを設けることで、スタッドボルト1と干渉し、炉心シュラウド12の下部リング13に据え付けられない可能性のある炉心支持板11を、スタッドボルト1への干渉をなくし、炉心シュラウド12の下部リング13に据え付けることが可能となる。

【0050】

(第2実施形態)

(構成)

図7は本発明に係る炉心支持板固定用スタッドボルトの第2実施形態を示す立面図である。図8は第2実施形態のスタッドボルトを用いた炉心支持板の据付方法の工程を示す拡大断面図である。

【0051】

なお、以下の各実施形態では、前記第1実施形態と同一又は対応する部分に同一の符号を付して異なる構成、作用及び効果について説明する。また、以下の各実施形態では、炉心シュラウドへの炉心支持板の据付方法は、前記第1実施形態と同様であるので、その説明を省略する。

【0052】

前記第1実施形態では、スタッドボルト1に太径部1a及び細径部1bを設けて、太径部1aが炉心シュラウド12のスタッド挿入孔13aの径より例えば2mm程度大きくすることで、スタッドボルト1が炉心シュラウド12から落下するのを防止している。

【0053】

本実施形態は、例えばスタッドボルト1の太径部1aを75mm、細径部1bを63mm、炉心シュラウド12のスタッド挿入孔13aの径を73.5mmとしている。

【0054】

また、本実施形態は、図7に示すように太径部1aの炉心シュラウド12のスタッド挿入孔13aと接合する部位に、太径部1aより小径であって炉心シュラウド12のスタッド挿入孔13aに嵌り込む段差部1dが形成されている。

【0055】

この段差部1dは、太径部1aの軸方向下方に例えば10mm程度の長さに形成され、炉心シュラウド12のスタッド挿入孔13aとの接合部(取合径部)となる。段差部1dは、図8に示すように炉心シュラウド12のスタッド挿入孔13aに挿入される。段差部1dは、例えば73mm程度の径であり、炉心シュラウド12のスタッド挿入孔13aの径が73.5mmであることから、スタッド挿入孔13aに挿入されたスタッドボルト1の位置決めを高精度に行うことができる。

【0056】

さらに、本実施形態では、スタッドボルト1の段差部1dの下部に径が63mmの細径部1bが形成されている。

【0057】

そして、本実施形態では、図6に示す前記第1実施形態と同様、スタッドボルト1に炉心支持板11を案内するため、上端が尖って形成されたスタッドガイド22が取り付けられている。

【0058】

(作用及び効果)

ところで、炉心支持板11を着座させる際、スタッド挿入孔13aと炉心支持板11のスタッド挿入孔11aとの芯ずれが大きく、スタッドボルト1と炉心支持板11とが干渉する場合がある。

【0059】

本実施形態は、上記のようにスタッドボルト1の段差部1dの下部に細径部1bが形成されていることから、スタッドボルトを10mm以上持ち上げると、スタッドボルト1は、炉心シュラウド12との段差部1dの下部の細径部1cで取合うため、スタッドボルト1と炉心シュラウド12のスタッド挿入孔13aとの隙間は0.5mmから10.5mmと10mm大きくなり、水平方向の移動を可能にし、スタッドボルト1と炉心支持板11との干渉をなくすことができる。

【0060】

このように本実施形態によれば、前記第1実施形態の作用及び効果に加え、太径部1aの炉心シュラウド12のスタッド挿入孔13aと接合する部位に、太径部1aより小径であって炉心シュラウド12のスタッド挿入孔13aに嵌り込む段差部1dを形成したことにより、スタッドボルト1の段差部1dと炉心シュラウド12のスタッド挿入孔13aとの隙間を狭小にすることで、スタッドボルト1の転倒を防止することができるとともに、炉心シュラウド12にスタッドボルト1を高精度に位置決めすることが可能になり、スタッドボルト1が転倒することなく鉛直方向に直線状に自立することが可能になる。

【0061】

(第3実施形態)

(構成)

図9は本発明に係る炉心支持板固定用スタッドボルトの第3実施形態を用いた炉心支持板の据付方法の工程を示す拡大断面図である。

【0062】

前記第1、第2実施形態では、スタッドボルト1に75mmの太径部1aを設け、この太径部1aの径が炉心シュラウド12のスタッド挿入孔13aの径73.5mmより大きくすることで、スタッドボルト1が炉心シュラウド12から落下するのを防止するとともに、炉心支持板11を据え付ける際、例えば太径部1aと細径部1bとの間に形成される段差部上面でスタッドガイド22を支持していた。

【0063】

本実施形態では、図9に示すようにスタッドボルト1を軽量化するため、スタッドボルト1の軸方向に太径部1aを2つ分離して配置し、これら2つの太径部1aの間に細径部1bを形成した構造としている。

【0064】

(作用及び効果)

本実施形態では、具体的に、例えば太径部1aの長さが300mmのステンレス鋼製のスタッドボルト1を、2つの太径部1aの軸方向長さをそれぞれ25mmとして残りの250mmを細径部1bと、この細径部1bと同一径のねじ部1cに形成することで、2.5kg程度の軽量化が望めることになる。

【0065】

このように本実施形態によれば、前記第1、第2実施形態の作用及び効果に加え、太径部1aの軸方向長さを必要最小限とし、前記第1、第2実施形態で太径部1aとしていた部分を細径部1bにすることにより、スタッドボルト1の軽量化を図ることができる。

【0066】

(第4実施形態)

(構成)

図10は本発明に係る炉心支持板固定用スタッドボルトの第4実施形態を用いた炉心支持板の据付方法の工程を示す拡大断面図である。

【0067】

前記第1〜第3実施形態では、スタッドボルト1に75mmの太径部1aと、63.5mmの細径部1bを設けて、太径部1aが炉心シュラウド12のスタッド挿入孔13aの径73.5mmより大径に形成することで、スタッドボルト1が炉心シュラウド12から落下するのを防止している。また、前記第3実施形態では、スタッドボルト1の太径部1aの軸方向長さを減らすことにより、スタッドボルト1の軽量化を図っている。

【0068】

本実施形態では、図10に示すようにさらにスタッドボルト1を軽量化するため、スタッドボルト1の太径部1aは、炉心シュラウド12のスタッド挿入孔13aの開口縁に支持(干渉)される部位に部分的に形成されている。

【0069】

(作用及び効果)

したがって、本実施形態では、太径部1aをスタッド挿入孔13aに干渉する部位のみとすることで、太径部1aの軸方向長さが25mmになることから、スタッドボルト1は2.75kg程度の軽量化が望めることになる。

【0070】

また、本実施形態では、太径部1aをスタッド挿入孔13aに干渉する部位のみとしていることから、スタッドボルト1にスタッドガイド22を取り付けて炉心支持板11のガイド機能を有する際、スタッドガイド22がスタッドボルト1に被着される軸方向長さが増大するため、スタッドボルト1にスタッドガイド22を被着した際の取付安定性を向上させることになる。

【0071】

このように本実施形態によれば、前記第1〜第3実施形態の作用及び効果に加え、太径部1aを炉心シュラウド12のスタッド挿入孔13aの開口縁に支持される部位に部分的に形成したことにより、太径部1aの軸方向長さを必要最小限とすることができ、スタッドボルト1のさらなる軽量化が図れるとともに、スタッドガイド22の取付安定性を高めることができる。

【0072】

(変形例)

なお、本発明は上記各実施形態に限定されることなく、各実施形態を組み合せ、また種々の変更が可能である。例えば、上記各実施形態では、スタッドボルト1に抜け止め部としての太径部1aを形成するようにしたが、この太径部1aに限らず、スタッドボルト1の軸部に、外周方向に突出し、かつ炉心シュラウド12のスタッド挿入孔13aの開口縁に支持されてスタッドボルト1を自立可能なものであれば、例えば軸部の外周方向に放射状に突出するような突出部であってもよい。

【符号の説明】

【0073】

1…スタッドボルト

1a…太径部(抜け止め部)

1b…細径部

1c…ねじ部

1d…段差部

2…球面座金

3…球面座金

4…ナット

5…ナット

6…キーパ

11…炉心支持板

11a…スタッド挿入孔

12…炉心シュラウド

13…下部リング

13a…スタッド挿入孔

21…スタッドカバー

22…スタッドガイド

【特許請求の範囲】

【請求項1】

炉心シュラウドに炉心支持板を固定する炉心支持板固定用スタッドボルトであって、

前記炉心シュラウドに前記炉心支持板を固定したとき、前記炉心シュラウドのスタッド挿入孔と前記炉心支持板のスタッド挿入孔との間に配置される軸部に、外周方向に突出し、かつ前記炉心シュラウドのスタッド挿入孔の開口縁に支持されて自立可能とする抜け止め部を設けたことを特徴とする炉心支持板固定用スタッドボルト。

【請求項2】

前記抜け止め部は、前記軸部に形成された太径部であって、この太径部は、前記炉心シュラウドのスタッド挿入孔より大径であることを特徴とする請求項1に記載の炉心支持板固定用スタッドボルト。

【請求項3】

前記太径部の前記炉心シュラウドのスタッド挿入孔と接合する部位に、前記太径部より小径であって前記炉心シュラウドのスタッド挿入孔に嵌り込む段差部を形成したことを特徴とする請求項1又は2に記載の炉心支持板固定用スタッドボルト。

【請求項4】

前記太径部の下方に直接、あるいは前記段差部を介してその下方に、前記炉心シュラウドのスタッド挿入孔に挿入される細径部を形成し、

前記細径部は、前記炉心シュラウドのスタッド挿入孔との間に、前記炉心シュラウドのスタッド挿入孔と前記炉心支持板のスタッド挿入孔との芯ずれを吸収する隙間を有していることを特徴とする請求項1乃至3のいずれか一項に記載の炉心支持板固定用スタッドボルト。

【請求項5】

前記太径部は、前記炉心シュラウドのスタッド挿入孔の開口縁に支持される部位に部分的に形成されていることを特徴とする請求項2乃至4のいずれか一項に記載の炉心支持板固定用スタッドボルト。

【請求項6】

炉心シュラウドに炉心支持板を据え付ける炉心支持板の据付方法であって、

前記炉心シュラウドのスタッド挿入孔の開口縁にスタッドボルトの太径部が支持されるまで挿入してそのスタッドボルトを自立させるスタッドボルト自立ステップと、

前記自立したスタッドボルトに前記炉心支持板のスタッド挿入孔を挿入して前記炉心支持板を前記炉心シュラウドに着座させる炉心支持板着座ステップと、

前記着座した炉心支持板を前記炉心シュラウドに固定する炉心支持板固定ステップと、

を有することを特徴とする炉心支持板の据付方法。

【請求項1】

炉心シュラウドに炉心支持板を固定する炉心支持板固定用スタッドボルトであって、

前記炉心シュラウドに前記炉心支持板を固定したとき、前記炉心シュラウドのスタッド挿入孔と前記炉心支持板のスタッド挿入孔との間に配置される軸部に、外周方向に突出し、かつ前記炉心シュラウドのスタッド挿入孔の開口縁に支持されて自立可能とする抜け止め部を設けたことを特徴とする炉心支持板固定用スタッドボルト。

【請求項2】

前記抜け止め部は、前記軸部に形成された太径部であって、この太径部は、前記炉心シュラウドのスタッド挿入孔より大径であることを特徴とする請求項1に記載の炉心支持板固定用スタッドボルト。

【請求項3】

前記太径部の前記炉心シュラウドのスタッド挿入孔と接合する部位に、前記太径部より小径であって前記炉心シュラウドのスタッド挿入孔に嵌り込む段差部を形成したことを特徴とする請求項1又は2に記載の炉心支持板固定用スタッドボルト。

【請求項4】

前記太径部の下方に直接、あるいは前記段差部を介してその下方に、前記炉心シュラウドのスタッド挿入孔に挿入される細径部を形成し、

前記細径部は、前記炉心シュラウドのスタッド挿入孔との間に、前記炉心シュラウドのスタッド挿入孔と前記炉心支持板のスタッド挿入孔との芯ずれを吸収する隙間を有していることを特徴とする請求項1乃至3のいずれか一項に記載の炉心支持板固定用スタッドボルト。

【請求項5】

前記太径部は、前記炉心シュラウドのスタッド挿入孔の開口縁に支持される部位に部分的に形成されていることを特徴とする請求項2乃至4のいずれか一項に記載の炉心支持板固定用スタッドボルト。

【請求項6】

炉心シュラウドに炉心支持板を据え付ける炉心支持板の据付方法であって、

前記炉心シュラウドのスタッド挿入孔の開口縁にスタッドボルトの太径部が支持されるまで挿入してそのスタッドボルトを自立させるスタッドボルト自立ステップと、

前記自立したスタッドボルトに前記炉心支持板のスタッド挿入孔を挿入して前記炉心支持板を前記炉心シュラウドに着座させる炉心支持板着座ステップと、

前記着座した炉心支持板を前記炉心シュラウドに固定する炉心支持板固定ステップと、

を有することを特徴とする炉心支持板の据付方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−117820(P2012−117820A)

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願番号】特願2010−264896(P2010−264896)

【出願日】平成22年11月29日(2010.11.29)

【出願人】(000003078)株式会社東芝 (54,554)

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願日】平成22年11月29日(2010.11.29)

【出願人】(000003078)株式会社東芝 (54,554)

[ Back to top ]