炉心溶融物の保持装置

【課題】炉心溶融物の熱によっても所定の時間、炉心溶融物を保持することが可能であり、さらに炉心溶融物の落下による機械的衝撃にも耐えうる炉心溶融物の保持装置を提供する。

【解決手段】実施形態によれば、原子炉圧力容器の下方に設けられる炉心溶融物の保持装置であって、前記保持装置は、耐熱層と、この耐熱層よりも圧縮強度の低い衝撃緩和層とを具えるようにして構成する。

【解決手段】実施形態によれば、原子炉圧力容器の下方に設けられる炉心溶融物の保持装置であって、前記保持装置は、耐熱層と、この耐熱層よりも圧縮強度の低い衝撃緩和層とを具えるようにして構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、炉心溶融物の保持装置に関する。

【背景技術】

【0002】

水冷却型原子炉では、冷却水の供給停止や配管の破断によって、原子炉圧力容器内へ冷却水が供給されなくなると、原子炉水位が低下して炉心が露出し、この炉心の冷却が不十分になる可能性がある。このような場合を想定して、水位低下の信号により自動的に原子炉は非常停止され、非常用炉心冷却装置(ECCS)による冷却材の注入によって炉心を冠水させて冷却し、炉心溶融事故を未然に防ぐようになっている。

【0003】

しかしながら、上記冷却材の投入にはある程度の時間を要し、極めて低い確率ではあるが、上記非常用炉心冷却装置が作動せず、さらに、その他の炉心への注水装置も利用できない事態も想定され得る。このような場合、原子炉圧力容器内の水位は低下したままであって、露出した炉心は十分な冷却が行われなくなることにより、原子炉停止後も発生し続ける崩壊熱によって燃料棒温度が上昇し、最終的には炉心溶融に至ることが考えられる。

【0004】

このような事態に至った場合、高温の炉心溶融物(コリウム)が原子炉圧力容器下部に溶け落ち、さらに原子炉圧力容器の下部を溶融貫通して、格納容器内の床上に落下するに至る。炉心溶融物は格納容器床に張られたコンクリートを加熱し、接触面が高温状態になるとコンクリートと反応し、二酸化炭素、水素等の非凝縮性ガスを大量に発生させるとともにコンクリートを溶融浸食する。

【0005】

発生した非凝縮性ガスは、サプレッションプールで冷却することによって、その圧力をある程度低下させることはできるが、発生するガスの量が多いとサプレッションプールによってもその圧力を十分に低下させることができない。この結果、格納容器内の圧力を高め、原子炉格納容器を破損させる可能性があり、また、コンクリートの溶融浸食により格納容器バウンダリを破損させたりする可能性がある。すなわち、炉心溶融物とコンクリートとの反応が生じ、この反応が所定の時間に亘って継続すると格納容器破損に至り、格納容器内の放射性物質が外部環境へ放出させる恐れがある。

【0006】

このような観点から、炉心溶融物とコンクリートとの反応を抑制するために、炉心溶融物を冷却し、炉心溶融物底部のコンクリートとの接触面の温度を浸食温度以下(一般的なコンクリートで1500K以下)に冷却するか、炉心溶融物とコンクリートとが直接接触しないようにする必要がある。後者の手段の代表として、炉心溶融物保持装置(コアキャッチャー)と呼ばれるものが存在する。この炉心溶融物保持装置は、落下した炉心溶融物を耐熱材で受け止めるとともに、注水手段と組み合わせて炉心溶融物の冷却を図る設備である。

【0007】

しかしながら、注水手段から冷却水が供給されるまでには、約10分程度の時間を要する場合があり、この間、炉心溶融物は炉心溶融物保持装置のみによって保持しなければならない。したがって、炉心溶融物保持装置には極めて高い耐熱性が要求される。

【0008】

従来、カルシウム酸化物とケイ素酸化物とを主成分とするコンクリートを用いて炉心溶融物保持装置を構成したり、高融点材料のタイルを用いて炉心溶融物保持装置を構成したりなどの試みがなされている。しかしながら、炉心溶融物を保持する際には、炉心溶融物保持装置の温度が室温から2000℃まで急激に温度上昇することになるため、その際に発生する熱応力による破損の問題や、炉心溶融物が落下する際の機械的衝撃など、多様な損傷要因が複合的に作用する。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平5−5795号公報

【特許文献2】特開平6−300880号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明が解決しようとする課題は、炉心溶融物の熱によっても所定の時間、炉心溶融物を保持することが可能であり、さらに炉心溶融物の落下による機械的衝撃にも耐えうる炉心溶融物の保持装置を提供することである。

【課題を解決するための手段】

【0011】

本発明の実施形態は、原子炉圧力容器の下方に設けられる炉心溶融物の保持装置であって、前記保持装置は、耐熱層と、この耐熱層よりも圧縮強度の低い衝撃緩和層とを具えることを特徴とする。

【発明の効果】

【0012】

本発明の実施形態によれば、炉心溶融物の熱によっても所定の時間、炉心溶融物を保持することが可能であり、さらに炉心溶融物の落下による機械的衝撃にも耐えることができる。

【図面の簡単な説明】

【0013】

【図1】第1の実施形態における水冷型原子炉の炉心溶融物保持装置の概略構成を拡大して示す断面図である。

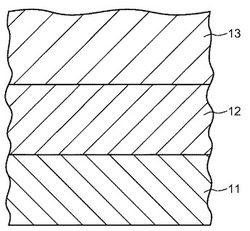

【図2】図1に示す炉心溶融物保持装置の層構成を概略的に示す断面図である。

【図3】第2の実施形態における炉心溶融物保持装置の層構成を概略的に示す断面図である。

【図4】第3の実施形態における炉心溶融物保持装置の層構成を概略的に示す断面図である。

【図5】第4の実施形態における炉心溶融物保持装置の層構成を概略的に示す断面図である。

【図6】第5の実施形態における炉心溶融物保持装置の層構成を概略的に示す断面図である。

【図7】第6の実施形態における炉心溶融物保持装置の層構成を概略的に示す断面図である。

【図8】第7の実施形態における炉心溶融物保持装置の層構成を概略的に示す断面図である。

【発明を実施するための形態】

【0014】

以下、図面を参照しながら実施形態を詳細に説明する。

【0015】

(第1の実施形態)

図1は、水冷型原子炉の炉心溶融物保持装置の概略構成を拡大して示す断面図である。また、図2は、図1に示す炉心溶融物保持装置の層構成を概略的に示す断面図である。

【0016】

図1に示すように、炉心溶融物保持装置10は、図示しない格納容器の床部材21及び三角柱状の治具22と協働して冷却水路24を形成するような、お椀型の金属部材11と、この金属部材11上に順次に形成された耐熱層12及び衝撃緩和層13とを有している。すなわち、炉心溶融物保持装置10は、図2に示すように、金属部材11上に耐熱層12及び衝撃緩和層13が積層されたような構成となっている。

【0017】

金属部材11は、冷却水路24に対して、図示しない格納容器の側壁23に設けられた冷却水導入口25から導入された冷却水に対して耐食性のある、Ni系合金、Cr合金、Ni−Cr系合金、ステンレス等から構成することができる。

【0018】

耐熱層12は、例えば炉心溶融物の温度よりも融点の高い材料、例えば、アルミニウム酸化物、ケイ素酸化物、チタン酸化物、ジルコニウム酸化物、ハフニウム酸化物、イットリウム酸化物、ネオジウム酸化物、リン酸塩系酸化物などを例示することができる。但し、炉心溶融物との反応性の低さや、融点、入手性などを総合的に判断すると、アルミニウム酸化物、ジルコニウム酸化物、ハフニウム酸化物のいずれかを主成分とする材料が好適である。なお、ムライト(3Al2O3・2SiO2)、ジルコン(ZrO2・SiO2)などの、これら酸化物を主成分とする複合酸化物系を利用することも可能である。

【0019】

また、タングステン、タンタル、モリブデン、レニウムなどの高融点金属を用いることができる。

【0020】

なお、炉心溶融物は、UO2及びZrO2などの一般式で表される酸化物と、ZrとFeなどの金属成分である。但し、このような一般式で表される酸化物に限定されるものではなく、使用する燃料棒の材料組成や破損の状況に依存して、その材料組成は変化する。炉心溶融物の温度は、材料組成等に依存するが、約2000℃〜2500℃である。

【0021】

衝撃緩和層13は、耐熱層12よりも圧縮強度が低く、以下に説明するような作用効果を奏することができれば特に限定されるものではない。例えば、タングステン、タンタル、モリブデンなどの高融点金属の他、スカンジウム、チタン、バナジウム、クロム、マンガン、鉄、コバルト、ニッケル、亜鉛などの遷移金属又はこれらの合金を用いることもできる。また、アルミニウム酸化物、ジルコニウム酸化物、ハフニウム酸化物、ネオジウム酸化物、ランタン酸化物、イットリウム酸化物、マグネシウム酸化物、リン酸塩化合物、カルシウム酸化物、ケイ素酸化物等の酸化物を用いることができる。

【0022】

さらには、ゲル状の物質から構成することもできる。ゲル状物質とは、液体分散媒のコロイドの中で、分散質のネットワークにより高い粘性を持ち流動性を失って系全体としては固体状になったものを指す。例えばシリコーンを主成分とする(株)タイカのαジェルが好適である。

【0023】

耐熱層12を上述のような酸化物から構成し、衝撃緩和層13を上述のような高融点金属又は遷移金属等、さらにはゲル状物質から構成することにより、衝撃緩和層13の圧縮強度が耐熱層12の圧縮強度よりも小さいという条件は自ずから満たされる。

【0024】

一方、耐熱層12及び衝撃緩和層13をそれぞれ上述した酸化物から構成した場合においては、それらの酸化物の種類にもよるが、一般的には、それぞれの酸化物の製造条件を操作することによって、衝撃緩和層13の圧縮強度が耐熱層12の圧縮強度よりも低くなるようにする。例えば、衝撃緩和層13を構成する酸化物の部材を形成する場合に、プレスによる圧縮密度及び/又は焼結密度を、耐熱層12を構成する酸化物の部材を形成する場合に比較して低く設定することにより、上述した要件、すなわち衝撃緩和層13の圧縮強度が耐熱層12の圧縮強度よりも低くなるようにすることができる。

【0025】

なお、衝撃緩和層13の圧縮強度が耐熱層12の圧縮強度よりも低くなるという要件を満足する場合においても、炉心溶融物若しくは水のいずれかと反応して水素、酸素、窒素、二酸化炭素などの非凝縮性ガスを発生する材料から構成すると、図示しない格納容器の過圧防護のためにガスの発生量だけ格納容器をサイズアップする必要が生じる。したがって、このような材料を用いることは好ましくない。このような材料としては、コンクリート、ジルコニウム等を挙げることができる。

【0026】

次に、図1及び図2に示す炉心溶融物保持装置の作用効果について説明する。

非常用炉心冷却装置(ECCS)(図示せず)等が十分に機能せずに炉心溶融事故が発生し、崩壊熱によって燃料棒温度が上昇して炉心溶融に至って生成した炉心溶融物は、原子炉圧力容器の下部を溶融貫通して、炉心溶融物保持装置10に衝突する。この際、炉心溶融物保持装置10の最表層には、衝撃緩和層13が存在するので、落下してきた炉心溶融物は、衝撃緩和層13によって衝突し、その衝突エネルギーは衝撃緩和層13の変形エネルギー及び熱エネルギーへと変換される。

【0027】

したがって、衝撃緩和層13の下方に位置する耐熱層12には、炉心溶融物の衝突による衝撃が直接負荷されることはなく、緩和された状態で負荷されることになる。この結果、耐熱層12の破損や破壊等を防止することができるので、炉心溶融物を耐熱層12で所定時間十分に保持することができる。したがって、冷却水路24を構成する金属部材11に対して熱的な悪影響を与えるのを抑制することができ、金属部材11の破損や変形を防止して、炉心溶融物保持装置10の本来的な機能を奏することができるようになる。

【0028】

なお、衝撃緩和層13の圧縮強度は、耐熱層12の圧縮強度の10%〜50%の範囲であることが好ましい。圧縮強度が10%よりも低いと、衝撃緩和層13自体の強度が低くなりすぎて、炉心溶融物が落下した際の衝撃を緩和するという本来の目的を達成する以前に、衝撃緩和層13自体が破損あるいは破壊してしまう場合がある。また、50%よりも大きいと、衝撃緩和層13の圧縮強度と耐熱層12の圧縮強度との差が小さくなって、衝撃緩和層13が耐熱層12に対して、炉心溶融物の落下衝撃を緩和するという作用効果を十分に奏することができない場合がある。

【0029】

一例として、耐熱層12の圧縮強度を300MPa〜4000MPaとし、衝撃緩和層13の圧縮強度を30MPa〜2000MPaとすることができる。

【0030】

また、本実施形態では、耐熱層12の厚さを1とした場合において、衝撃緩和層13の厚さを0.1〜1の範囲とすることが好ましい。0.1未満であると、衝撃緩和層13の上述したような作用効果を十分に奏することができない場合がある。一方、1を超えても、衝撃緩和層13の上述した作用効果の向上を図ることはできず、使用する材料の損失に繋がることから、コスト的にも好ましくない場合がある。

【0031】

本実施形態では、図1及び図2に示すように、炉心溶融物保持装置10の最表層に衝撃緩和層13が形成されるようにしているが、金属部材11及び耐熱層12の間に位置させるようにすることもできる。この場合、原子炉圧力容器の下部を溶融貫通した炉心溶融物は、耐熱層12に直接衝突することになるが、その下方に位置する衝撃緩和層13はいわば耐熱層12に対するクッションのような働きをし、耐熱層12に衝突した炉心溶融物の衝突エネルギーを、上述したように変形エネルギー及び熱エネルギーに変換し、耐熱層12が破損したり破壊したりするのを抑制することができる。

【0032】

なお、本実施形態のように、衝撃緩和層13を炉心溶融物保持装置10の最表層に位置させる場合については、衝撃緩和層13を上述した酸化物や高融点金属から構成することにより、衝撃緩和層13に対しても耐熱層としての機能をある程度付与することができるので好ましい。

【0033】

(第2の実施形態)

図3は、本実施形態における炉心溶融物保持装置の層構成を概略的に示す断面図である。 本実施形態では、炉心溶融物保持装置の基本構成は第1の実施形態のものと同一であるが、衝撃緩和層13内に気孔13Aが形成されている点で相違する。

【0034】

本実施形態では、衝撃緩和層13内に気孔が形成されているので、その圧縮強度は、気孔が積極的に形成されていない耐熱層12の圧縮強度に比較して低下している。したがって、非常用炉心冷却装置(ECCS)(図示せず)等が十分に機能せずに炉心溶融事故が発生し、原子炉圧力容器の下部を溶融貫通して、炉心溶融物保持装置10に炉心溶融物が衝突した場合においても、落下してきた炉心溶融物の衝突エネルギーは衝撃緩和層13の変形エネルギー及び熱エネルギーへと変換される。

【0035】

したがって、衝撃緩和層13の下方に位置する耐熱層12には、炉心溶融物の衝突による衝撃が直接負荷されることはなく、緩和された状態で負荷されることになる。この結果、耐熱層12の破損や破壊等を防止することができるので、炉心溶融物を耐熱層12で所定時間十分に保持することができる。したがって、冷却水路24を構成する金属部材11に対して熱的な悪影響を与えるのを抑制することができ、金属部材11の破損や変形を防止して、炉心溶融物保持装置10の本来的な機能を奏することができるようになる。

【0036】

なお、衝撃緩和層13を金属部材11及び耐熱層12間に配置した場合は、第1の実施形態と同様に、クッションとして作用し、炉心溶融物の衝撃エネルギーを変形エネルギー及び熱エネルギーに変換して吸収することになる。

【0037】

耐熱層12及び衝撃緩和層13、さらには金属部材11を構成する材料等については第1の実施形態と同様であるので、説明を省略する。但し、本実施形態においては、衝撃緩和層13において積極的に気孔を形成するようにしているので、耐熱層12及び衝撃緩和層13を上述したいずれの材料から構成した場合においても、衝撃緩和層13の圧縮強度を耐熱層12の圧縮強度よりも小さくすることができ、材料選択の余地を拡大することができる。

【0038】

衝撃緩和層13内における気孔率は10%〜90%の範囲であることが好ましい。気孔率が10%未満であると、衝撃緩和層13内に積極的に気孔を形成することにより、その圧縮強度を低減するという作用効果を十分に奏することができない場合がある。また、90%を超えると、衝撃緩和層13自体の強度が低下し、炉心溶融物が衝突した際に、その衝撃を緩和する以前に、破損あるいは破壊してしまう場合がある。

【0039】

また、本実施形態では、耐熱層12の厚さを1とした場合において、衝撃緩和層13の厚さを0.1〜1の範囲とすることが好ましい。0.1未満であると、衝撃緩和層13の上述したような作用効果を十分に奏することができない場合がある。一方、1を超えても、衝撃緩和層13の上述した作用効果の向上を図ることはできず、使用する材料の損失に繋がることから、コスト的にも好ましくない場合がある。

【0040】

衝撃緩和層13の気孔率の制御は、上述した酸化物を使用する場合は、プレス時の圧縮密度や焼結密度を調整することによって行うことができる。一方、上述した金属を使用する場合においても、例えば衝撃緩和層13を構成する金属部材を焼結法によって製造する場合は、プレス時の圧縮密度や焼結密度を調整することによって行うことができ、鋳造法等による場合は、溶湯の温度や凝固温度、凝固速度等を調整することによって行うことができる。

【0041】

(第3の実施形態)

図4は、本実施形態における炉心溶融物保持装置の層構成を概略的に示す断面図である。 本実施形態では、炉心溶融物保持装置の基本構成は第1の実施形態のものと同一であるが、衝撃緩和層13内に気孔13Aが形成され、この気孔の密度、すなわち気孔率が、衝撃緩和層13内の厚さ方向で変化し、下方から上方に向かって増大している点で相違する。

【0042】

本実施形態では、衝撃緩和層13内に気孔が形成されており、特にその表層部分で気孔率が増大しているので、その圧縮強度は、当該表層部分で特に低くなっており、気孔が積極的に形成されていない耐熱層12の圧縮強度に比較して低下している。したがって、非常用炉心冷却装置(ECCS)(図示せず)等が十分に機能せずに炉心溶融事故が発生し、原子炉圧力容器の下部を溶融貫通して、炉心溶融物保持装置10に炉心溶融物が衝突した場合においても、落下してきた炉心溶融物の衝突エネルギーは衝撃緩和層13の特に表層部分で変形エネルギー及び熱エネルギーへと変換される。

【0043】

したがって、衝撃緩和層13の下方に位置する耐熱層12には、炉心溶融物の衝突による衝撃が直接負荷されることはなく、緩和された状態で負荷されることになる。この結果、耐熱層12の破損や破壊等を防止することができるので、炉心溶融物を耐熱層12で所定時間十分に保持することができる。したがって、冷却水路24を構成する金属部材11に対して熱的な悪影響を与えるのを抑制することができ、金属部材11の破損や変形を防止して、炉心溶融物保持装置10の本来的な機能を奏することができるようになる。

【0044】

衝撃緩和層13を金属部材11及び耐熱層12間に配置した場合は、第1の実施形態と同様に、クッションとして作用し、炉心溶融物の衝撃エネルギーを変形エネルギー及び熱エネルギーに変換して吸収することになる。

【0045】

耐熱層12及び衝撃緩和層13、さらには金属部材11を構成する材料等、その他の特徴については第1の実施形態及び第2の実施形態と同様であるので、説明を省略する。

【0046】

なお、本実施形態では、衝撃緩和層13の表層部分の気孔率を増大させたが、厚さ方向における任意の箇所において気孔率を増大させることができる。例えば、衝撃緩和層13の厚さ方向の略中央部あるいは下方で気孔率を増大させた場合は、衝撃緩和層13は、表面における衝撃エネルギー吸収の作用効果に加えて、その中央部あるいは下部の気孔率を増大させたことによるクッションとして効果による衝撃エネルギーの吸収の作用効果を生じるようになる。

【0047】

(第4の実施形態)

図5は、本実施形態における炉心溶融物保持装置の層構成を概略的に示す断面図である。 本実施形態では、炉心溶融物保持装置の基本構成は第1の実施形態のものと同一であるが、衝撃緩和層13を主面15Aが凹凸形状を呈する部材15Aから構成し、この部材15の主面15Aが、衝撃緩和層13の主面と一致するようにしている。

【0048】

本実施形態では、衝撃緩和層13の主面が凹凸形状となっているので、その圧縮強度は、このような凹凸形状の主面を有していない耐熱層12の圧縮強度に比較して低下している。具体的には、衝撃緩和層13の主面に圧力が負荷された場合において、当該圧力は主として凹凸形状の凸部に負荷されるようになり、前記圧力は、凸部がつぶれ横方向に拡張することによって分散されるようになるので、その結果として、圧縮強度が低下するものである。

【0049】

したがって、非常用炉心冷却装置(ECCS)(図示せず)等が十分に機能せずに炉心溶融事故が発生し、原子炉圧力容器の下部を溶融貫通して、炉心溶融物保持装置10に炉心溶融物が衝突した場合においても、落下してきた炉心溶融物の衝突エネルギーは衝撃緩和層13の変形エネルギー及び熱エネルギーへと変換される。

【0050】

したがって、衝撃緩和層13の下方に位置する耐熱層12には、炉心溶融物の衝突による衝撃が直接負荷されることはなく、緩和された状態で負荷されることになる。この結果、耐熱層12の破損や破壊等を防止することができるので、炉心溶融物を耐熱層12で所定時間十分に保持することができる。したがって、冷却水路24を構成する金属部材11に対して熱的な悪影響を与えるのを抑制することができ、金属部材11の破損や変形を防止して、炉心溶融物保持装置10の本来的な機能を奏することができるようになる。

【0051】

なお、衝撃緩和層13を金属部材11及び耐熱層12間に配置した場合は、第1の実施形態と同様に、クッションとして作用し、炉心溶融物の衝撃エネルギーを変形エネルギー及び熱エネルギーに変換して吸収することになる。

【0052】

上述した凹凸形状の主面15Aを有する部材15は、例えば第1の実施形態で衝撃緩和層13の構成材料として例示した金属材料に対して、所定の機械加工等を行うことにより形成することができる。また、酸化物に対しては、凹凸形状の型に入れてプレスし、その後焼結することによって形成することができる。

【0053】

また、部材15の主面15Aの凸部の高さhは、例えば20mm〜50mmとすることができ、凸部間のピッチWは50mm〜100mmとすることができる。

【0054】

なお、本実施形態では、衝撃緩和層13を凹凸形状の主面15Aを有する部材15から形成したが、主面15Aのような凹凸形状を呈する、いわゆる波型の部材から構成することもできる。この場合、凸部の下側が空洞となっているので、圧縮強度の低減はより顕著になる。したがって、このような部材を構成する材料及び厚さ等のサイズを適宜調節することによって、衝撃緩和層13の圧縮強度をより自在に制御することができ、衝撃緩和層13の作用効果をより顕著に奏することができるようになる。

【0055】

耐熱層12及び衝撃緩和層13、さらには金属部材11を構成する材料等については第1の実施形態と同様であるので、説明を省略する。但し、本実施形態においては、衝撃緩和層13を凹凸形状の主面15Aを有する部材15から構成するようにしたので、耐熱層12及び衝撃緩和層13を上述したいずれの材料から構成した場合においても、衝撃緩和層13の圧縮強度を耐熱層12の圧縮強度よりも小さくすることができ、材料選択の余地を拡大することができる。

【0056】

また、本実施形態では、耐熱層12の厚さを1とした場合において、衝撃緩和層13の厚さを0.1〜1の範囲とすることが好ましい。0.1未満であると、衝撃緩和層13の上述したような作用効果を十分に奏することができない場合がある。一方、1を超えても、衝撃緩和層13の上述した作用効果の向上を図ることはできず、使用する材料の損失に繋がることから、コスト的にも好ましくない場合がある。

【0057】

(第5の実施形態)

図6は、本実施形態における炉心溶融物保持装置の層構成を概略的に示す断面図である。 本実施形態では、炉心溶融物保持装置の基本構成は第1の実施形態のものと同一であるが、衝撃緩和層13を複数の柱状構造の部材16から構成するようにしている。

【0058】

本実施形態では、衝撃緩和層13を複数の柱状構造の部材16から構成しているので、これらの部材16間には隙間が生じるようになる。したがって、その圧縮強度は、このような柱状構造の部材から構成されていない、バルク状の耐熱層12の圧縮強度に比較して低下している。具体的には、衝撃緩和層13の主面に圧力が負荷された場合において、当該圧力は複数の柱状構造の部材16それぞれに負荷されるようになり、前記圧力は、部材16がつぶれ横方向に拡張することによって分散されるようになるので、その結果として、圧縮強度が低下するものである。

【0059】

したがって、非常用炉心冷却装置(ECCS)(図示せず)等が十分に機能せずに炉心溶融事故が発生し、原子炉圧力容器の下部を溶融貫通して、炉心溶融物保持装置10に炉心溶融物が衝突した場合においても、落下してきた炉心溶融物の衝突エネルギーは衝撃緩和層13の変形エネルギー及び熱エネルギーへと変換される。

【0060】

したがって、衝撃緩和層13の下方に位置する耐熱層12には、炉心溶融物の衝突による衝撃が直接負荷されることはなく、緩和された状態で負荷されることになる。この結果、耐熱層12の破損や破壊等を防止することができるので、炉心溶融物を耐熱層12で所定時間十分に保持することができる。したがって、冷却水路24を構成する金属部材11に対して熱的な悪影響を与えるのを抑制することができ、金属部材11の破損や変形を防止して、炉心溶融物保持装置10の本来的な機能を奏することができるようになる。

【0061】

なお、衝撃緩和層13を金属部材11及び耐熱層12間に配置した場合は、第1の実施形態と同様に、クッションとして作用し、炉心溶融物の衝撃エネルギーを変形エネルギー及び熱エネルギーに変換して吸収することになる。

【0062】

上述した柱状構造の部材16は、第1の実施形態に例示した衝撃緩和層13の構成材料から任意の方法によって得ることができる。例えば、例示した金属材料の棒状体を切断して得ることもできるし、例示した金属材料及び酸化物を、所定の型内で鋳造あるいはプレス、焼結する等の方法によって得ることができる。

【0063】

また、部材16の直径dは、例えば20mm〜50mmとすることができ、部材16間のピッチW2は20mm〜100mmとすることができ、部材16の高さh2は30mm〜50mmとすることができる。

【0064】

なお、本実施形態では、衝撃緩和層13を構成する部材16を円柱状としたが、四角柱、三角柱あるいは多角柱など、その断面形状は任意に設定することができる。また、部材16は、必ずしもバルク体である必要はなく、内部が空洞とし、いわゆる管状とすることもできる。さらに、複数の柱状構造の部材16の特殊な例として、内部が空洞の各部材16が結合してなるハニカム状の構造体とすることもできる。

【0065】

耐熱層12及び衝撃緩和層13、さらには金属部材11を構成する材料等については第1の実施形態と同様であるので、説明を省略する。但し、本実施形態においては、衝撃緩和層13を複数の柱状構造の部材16から構成するようにしたので、耐熱層12及び衝撃緩和層13を上述したいずれの材料から構成した場合においても、衝撃緩和層13の圧縮強度を耐熱層12の圧縮強度よりも小さくすることができ、材料選択の余地を拡大することができる。

【0066】

また、本実施形態では、耐熱層12の厚さを1とした場合において、衝撃緩和層13の厚さを0.1〜1の範囲とすることが好ましい。0.1未満であると、衝撃緩和層13の上述したような作用効果を十分に奏することができない場合がある。一方、1を超えても、衝撃緩和層13の上述した作用効果の向上を図ることはできず、使用する材料の損失に繋がることから、コスト的にも好ましくない場合がある。

【0067】

(第6の実施形態)

図7は、本実施形態における炉心溶融物保持装置の層構成を概略的に示す断面図である。 本実施形態では、炉心溶融物保持装置の基本構成は第1の実施形態のものと同一であるが、衝撃緩和層13を複数の粒状部材17から構成するようにしている。

【0068】

本実施形態では、衝撃緩和層13を複数の粒状部材17から構成しているので、これらの部材17間には空隙が生じるようになる。したがって、その圧縮強度は、このような粒状部材から構成されていない、バルク状の耐熱層12の圧縮強度に比較して低下している。具体的には、衝撃緩和層13の主面に圧力が負荷された場合において、当該圧力は複数の粒状部材17それぞれに負荷されるようになり、前記圧力は、粒状部材17がそれらの間に形成された空隙をつぶすようにして分散されることになるので、その結果として、圧縮強度が低下するものである。

【0069】

したがって、非常用炉心冷却装置(ECCS)(図示せず)等が十分に機能せずに炉心溶融事故が発生し、原子炉圧力容器の下部を溶融貫通して、炉心溶融物保持装置10に炉心溶融物が衝突した場合においても、落下してきた炉心溶融物の衝突エネルギーは衝撃緩和層13の変形エネルギー及び熱エネルギーへと変換される。

【0070】

このため、衝撃緩和層13の下方に位置する耐熱層12には、炉心溶融物の衝突による衝撃が直接負荷されることはなく、緩和された状態で負荷されることになる。この結果、耐熱層12の破損や破壊等を防止することができるので、炉心溶融物を耐熱層12で所定時間十分に保持することができる。したがって、冷却水路24を構成する金属部材11に対して熱的な悪影響を与えるのを抑制することができ、金属部材11の破損や変形を防止して、炉心溶融物保持装置10の本来的な機能を奏することができるようになる。

【0071】

なお、衝撃緩和層13を金属部材11及び耐熱層12間に配置した場合は、第1の実施形態と同様に、クッションとして作用し、炉心溶融物の衝撃エネルギーを変形エネルギー及び熱エネルギーに変換して吸収することになる。

【0072】

上述した粒状部材17は、第1の実施形態に例示した衝撃緩和層13の構成材料を粉砕等の加工に供することによって得ることができる。

【0073】

また、粒状部材17の大きさは、例えば20mm〜100mmとすることができる。

【0074】

図1に示すように、金属部材11及び耐熱層12は、お椀型をしているので、粒状部材17は特別な容器を準備しなくとも、金属部材11又は耐熱層12自体で保持することができる。

【0075】

耐熱層12及び衝撃緩和層13、さらには金属部材11を構成する材料等については第1の実施形態と同様であるので、説明を省略する。但し、本実施形態においては、衝撃緩和層13を複数の粒状部材17から構成するようにしたので、耐熱層12及び衝撃緩和層13を上述したいずれの材料から構成した場合においても、衝撃緩和層13の圧縮強度を耐熱層12の圧縮強度よりも小さくすることができ、材料選択の余地を拡大することができる。

【0076】

また、本実施形態では、耐熱層12の厚さを1とした場合において、衝撃緩和層13の厚さを0.1〜1の範囲とすることが好ましい。0.1未満であると、衝撃緩和層13の上述したような作用効果を十分に奏することができない場合がある。一方、1を超えても、衝撃緩和層13の上述した作用効果の向上を図ることはできず、使用する材料の損失に繋がることから、コスト的にも好ましくない場合がある。

【0077】

(第7の実施形態)

図8は、本実施形態における炉心溶融物保持装置の層構成を概略的に示す断面図である。 本実施形態では、第1の実施形態における炉心溶融物保持装置の基本構成に対し、衝撃分散層19が付加されている。具体的には、衝撃緩和層13上に衝撃分散層19が形成されている。衝撃分散層19は、例えば、第1の実施形態で、衝撃緩和層13に関して例示した金属材料あるいは酸化物の板材から構成することができる。

【0078】

本実施形態では、衝撃緩和層13上に上述のような衝撃分散層19が形成されているので、非常用炉心冷却装置(ECCS)(図示せず)等が十分に機能せずに炉心溶融事故が発生し、原子炉圧力容器の下部を溶融貫通して、炉心溶融物保持装置10に炉心溶融物が衝突した場合に、落下してきた炉心溶融物は、当初衝撃分散層19上に落下するようになる。したがって、衝撃分散層19がその層(板材)としての形態を保持している限りにおいて、炉心溶融物の衝突エネルギーは衝撃分散層19を介して衝撃緩和層13に均一に分散されるようになる。

【0079】

したがって、衝撃緩和層13の一部で衝突エネルギーを変形エネルギー及び熱エネルギーに変換することなく、層全体で当該エネルギーの変換を行うようになるので、使用効率が増大する。このため、耐熱層12の破損や破壊等を十分に防止することができるので、炉心溶融物を耐熱層12で所定時間十分に保持することができる。この結果、冷却水路24を構成する金属部材11に対して熱的な悪影響を与えるのを抑制することができ、金属部材11の破損や変形を防止して、炉心溶融物保持装置10の本来的な機能を奏することができるようになる。

【0080】

なお、耐熱層12及び衝撃緩和層13、さらには金属部材11を構成する材料等については第1の実施形態と同様であるので、説明を省略する。また、衝撃緩和層13は、第1の実施形態のような態様のみならず、上述したいずれの実施形態の態様をも採ることができる。

【0081】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0082】

10 炉心溶融物保持装置

11 金属部材

12 耐熱層

13 衝撃緩和層

13A 気孔

15 凹凸形状の主面を有する部材

16 柱状構造の部材

17 粒状部材

19 衝撃分散層

【技術分野】

【0001】

本発明の実施形態は、炉心溶融物の保持装置に関する。

【背景技術】

【0002】

水冷却型原子炉では、冷却水の供給停止や配管の破断によって、原子炉圧力容器内へ冷却水が供給されなくなると、原子炉水位が低下して炉心が露出し、この炉心の冷却が不十分になる可能性がある。このような場合を想定して、水位低下の信号により自動的に原子炉は非常停止され、非常用炉心冷却装置(ECCS)による冷却材の注入によって炉心を冠水させて冷却し、炉心溶融事故を未然に防ぐようになっている。

【0003】

しかしながら、上記冷却材の投入にはある程度の時間を要し、極めて低い確率ではあるが、上記非常用炉心冷却装置が作動せず、さらに、その他の炉心への注水装置も利用できない事態も想定され得る。このような場合、原子炉圧力容器内の水位は低下したままであって、露出した炉心は十分な冷却が行われなくなることにより、原子炉停止後も発生し続ける崩壊熱によって燃料棒温度が上昇し、最終的には炉心溶融に至ることが考えられる。

【0004】

このような事態に至った場合、高温の炉心溶融物(コリウム)が原子炉圧力容器下部に溶け落ち、さらに原子炉圧力容器の下部を溶融貫通して、格納容器内の床上に落下するに至る。炉心溶融物は格納容器床に張られたコンクリートを加熱し、接触面が高温状態になるとコンクリートと反応し、二酸化炭素、水素等の非凝縮性ガスを大量に発生させるとともにコンクリートを溶融浸食する。

【0005】

発生した非凝縮性ガスは、サプレッションプールで冷却することによって、その圧力をある程度低下させることはできるが、発生するガスの量が多いとサプレッションプールによってもその圧力を十分に低下させることができない。この結果、格納容器内の圧力を高め、原子炉格納容器を破損させる可能性があり、また、コンクリートの溶融浸食により格納容器バウンダリを破損させたりする可能性がある。すなわち、炉心溶融物とコンクリートとの反応が生じ、この反応が所定の時間に亘って継続すると格納容器破損に至り、格納容器内の放射性物質が外部環境へ放出させる恐れがある。

【0006】

このような観点から、炉心溶融物とコンクリートとの反応を抑制するために、炉心溶融物を冷却し、炉心溶融物底部のコンクリートとの接触面の温度を浸食温度以下(一般的なコンクリートで1500K以下)に冷却するか、炉心溶融物とコンクリートとが直接接触しないようにする必要がある。後者の手段の代表として、炉心溶融物保持装置(コアキャッチャー)と呼ばれるものが存在する。この炉心溶融物保持装置は、落下した炉心溶融物を耐熱材で受け止めるとともに、注水手段と組み合わせて炉心溶融物の冷却を図る設備である。

【0007】

しかしながら、注水手段から冷却水が供給されるまでには、約10分程度の時間を要する場合があり、この間、炉心溶融物は炉心溶融物保持装置のみによって保持しなければならない。したがって、炉心溶融物保持装置には極めて高い耐熱性が要求される。

【0008】

従来、カルシウム酸化物とケイ素酸化物とを主成分とするコンクリートを用いて炉心溶融物保持装置を構成したり、高融点材料のタイルを用いて炉心溶融物保持装置を構成したりなどの試みがなされている。しかしながら、炉心溶融物を保持する際には、炉心溶融物保持装置の温度が室温から2000℃まで急激に温度上昇することになるため、その際に発生する熱応力による破損の問題や、炉心溶融物が落下する際の機械的衝撃など、多様な損傷要因が複合的に作用する。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平5−5795号公報

【特許文献2】特開平6−300880号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明が解決しようとする課題は、炉心溶融物の熱によっても所定の時間、炉心溶融物を保持することが可能であり、さらに炉心溶融物の落下による機械的衝撃にも耐えうる炉心溶融物の保持装置を提供することである。

【課題を解決するための手段】

【0011】

本発明の実施形態は、原子炉圧力容器の下方に設けられる炉心溶融物の保持装置であって、前記保持装置は、耐熱層と、この耐熱層よりも圧縮強度の低い衝撃緩和層とを具えることを特徴とする。

【発明の効果】

【0012】

本発明の実施形態によれば、炉心溶融物の熱によっても所定の時間、炉心溶融物を保持することが可能であり、さらに炉心溶融物の落下による機械的衝撃にも耐えることができる。

【図面の簡単な説明】

【0013】

【図1】第1の実施形態における水冷型原子炉の炉心溶融物保持装置の概略構成を拡大して示す断面図である。

【図2】図1に示す炉心溶融物保持装置の層構成を概略的に示す断面図である。

【図3】第2の実施形態における炉心溶融物保持装置の層構成を概略的に示す断面図である。

【図4】第3の実施形態における炉心溶融物保持装置の層構成を概略的に示す断面図である。

【図5】第4の実施形態における炉心溶融物保持装置の層構成を概略的に示す断面図である。

【図6】第5の実施形態における炉心溶融物保持装置の層構成を概略的に示す断面図である。

【図7】第6の実施形態における炉心溶融物保持装置の層構成を概略的に示す断面図である。

【図8】第7の実施形態における炉心溶融物保持装置の層構成を概略的に示す断面図である。

【発明を実施するための形態】

【0014】

以下、図面を参照しながら実施形態を詳細に説明する。

【0015】

(第1の実施形態)

図1は、水冷型原子炉の炉心溶融物保持装置の概略構成を拡大して示す断面図である。また、図2は、図1に示す炉心溶融物保持装置の層構成を概略的に示す断面図である。

【0016】

図1に示すように、炉心溶融物保持装置10は、図示しない格納容器の床部材21及び三角柱状の治具22と協働して冷却水路24を形成するような、お椀型の金属部材11と、この金属部材11上に順次に形成された耐熱層12及び衝撃緩和層13とを有している。すなわち、炉心溶融物保持装置10は、図2に示すように、金属部材11上に耐熱層12及び衝撃緩和層13が積層されたような構成となっている。

【0017】

金属部材11は、冷却水路24に対して、図示しない格納容器の側壁23に設けられた冷却水導入口25から導入された冷却水に対して耐食性のある、Ni系合金、Cr合金、Ni−Cr系合金、ステンレス等から構成することができる。

【0018】

耐熱層12は、例えば炉心溶融物の温度よりも融点の高い材料、例えば、アルミニウム酸化物、ケイ素酸化物、チタン酸化物、ジルコニウム酸化物、ハフニウム酸化物、イットリウム酸化物、ネオジウム酸化物、リン酸塩系酸化物などを例示することができる。但し、炉心溶融物との反応性の低さや、融点、入手性などを総合的に判断すると、アルミニウム酸化物、ジルコニウム酸化物、ハフニウム酸化物のいずれかを主成分とする材料が好適である。なお、ムライト(3Al2O3・2SiO2)、ジルコン(ZrO2・SiO2)などの、これら酸化物を主成分とする複合酸化物系を利用することも可能である。

【0019】

また、タングステン、タンタル、モリブデン、レニウムなどの高融点金属を用いることができる。

【0020】

なお、炉心溶融物は、UO2及びZrO2などの一般式で表される酸化物と、ZrとFeなどの金属成分である。但し、このような一般式で表される酸化物に限定されるものではなく、使用する燃料棒の材料組成や破損の状況に依存して、その材料組成は変化する。炉心溶融物の温度は、材料組成等に依存するが、約2000℃〜2500℃である。

【0021】

衝撃緩和層13は、耐熱層12よりも圧縮強度が低く、以下に説明するような作用効果を奏することができれば特に限定されるものではない。例えば、タングステン、タンタル、モリブデンなどの高融点金属の他、スカンジウム、チタン、バナジウム、クロム、マンガン、鉄、コバルト、ニッケル、亜鉛などの遷移金属又はこれらの合金を用いることもできる。また、アルミニウム酸化物、ジルコニウム酸化物、ハフニウム酸化物、ネオジウム酸化物、ランタン酸化物、イットリウム酸化物、マグネシウム酸化物、リン酸塩化合物、カルシウム酸化物、ケイ素酸化物等の酸化物を用いることができる。

【0022】

さらには、ゲル状の物質から構成することもできる。ゲル状物質とは、液体分散媒のコロイドの中で、分散質のネットワークにより高い粘性を持ち流動性を失って系全体としては固体状になったものを指す。例えばシリコーンを主成分とする(株)タイカのαジェルが好適である。

【0023】

耐熱層12を上述のような酸化物から構成し、衝撃緩和層13を上述のような高融点金属又は遷移金属等、さらにはゲル状物質から構成することにより、衝撃緩和層13の圧縮強度が耐熱層12の圧縮強度よりも小さいという条件は自ずから満たされる。

【0024】

一方、耐熱層12及び衝撃緩和層13をそれぞれ上述した酸化物から構成した場合においては、それらの酸化物の種類にもよるが、一般的には、それぞれの酸化物の製造条件を操作することによって、衝撃緩和層13の圧縮強度が耐熱層12の圧縮強度よりも低くなるようにする。例えば、衝撃緩和層13を構成する酸化物の部材を形成する場合に、プレスによる圧縮密度及び/又は焼結密度を、耐熱層12を構成する酸化物の部材を形成する場合に比較して低く設定することにより、上述した要件、すなわち衝撃緩和層13の圧縮強度が耐熱層12の圧縮強度よりも低くなるようにすることができる。

【0025】

なお、衝撃緩和層13の圧縮強度が耐熱層12の圧縮強度よりも低くなるという要件を満足する場合においても、炉心溶融物若しくは水のいずれかと反応して水素、酸素、窒素、二酸化炭素などの非凝縮性ガスを発生する材料から構成すると、図示しない格納容器の過圧防護のためにガスの発生量だけ格納容器をサイズアップする必要が生じる。したがって、このような材料を用いることは好ましくない。このような材料としては、コンクリート、ジルコニウム等を挙げることができる。

【0026】

次に、図1及び図2に示す炉心溶融物保持装置の作用効果について説明する。

非常用炉心冷却装置(ECCS)(図示せず)等が十分に機能せずに炉心溶融事故が発生し、崩壊熱によって燃料棒温度が上昇して炉心溶融に至って生成した炉心溶融物は、原子炉圧力容器の下部を溶融貫通して、炉心溶融物保持装置10に衝突する。この際、炉心溶融物保持装置10の最表層には、衝撃緩和層13が存在するので、落下してきた炉心溶融物は、衝撃緩和層13によって衝突し、その衝突エネルギーは衝撃緩和層13の変形エネルギー及び熱エネルギーへと変換される。

【0027】

したがって、衝撃緩和層13の下方に位置する耐熱層12には、炉心溶融物の衝突による衝撃が直接負荷されることはなく、緩和された状態で負荷されることになる。この結果、耐熱層12の破損や破壊等を防止することができるので、炉心溶融物を耐熱層12で所定時間十分に保持することができる。したがって、冷却水路24を構成する金属部材11に対して熱的な悪影響を与えるのを抑制することができ、金属部材11の破損や変形を防止して、炉心溶融物保持装置10の本来的な機能を奏することができるようになる。

【0028】

なお、衝撃緩和層13の圧縮強度は、耐熱層12の圧縮強度の10%〜50%の範囲であることが好ましい。圧縮強度が10%よりも低いと、衝撃緩和層13自体の強度が低くなりすぎて、炉心溶融物が落下した際の衝撃を緩和するという本来の目的を達成する以前に、衝撃緩和層13自体が破損あるいは破壊してしまう場合がある。また、50%よりも大きいと、衝撃緩和層13の圧縮強度と耐熱層12の圧縮強度との差が小さくなって、衝撃緩和層13が耐熱層12に対して、炉心溶融物の落下衝撃を緩和するという作用効果を十分に奏することができない場合がある。

【0029】

一例として、耐熱層12の圧縮強度を300MPa〜4000MPaとし、衝撃緩和層13の圧縮強度を30MPa〜2000MPaとすることができる。

【0030】

また、本実施形態では、耐熱層12の厚さを1とした場合において、衝撃緩和層13の厚さを0.1〜1の範囲とすることが好ましい。0.1未満であると、衝撃緩和層13の上述したような作用効果を十分に奏することができない場合がある。一方、1を超えても、衝撃緩和層13の上述した作用効果の向上を図ることはできず、使用する材料の損失に繋がることから、コスト的にも好ましくない場合がある。

【0031】

本実施形態では、図1及び図2に示すように、炉心溶融物保持装置10の最表層に衝撃緩和層13が形成されるようにしているが、金属部材11及び耐熱層12の間に位置させるようにすることもできる。この場合、原子炉圧力容器の下部を溶融貫通した炉心溶融物は、耐熱層12に直接衝突することになるが、その下方に位置する衝撃緩和層13はいわば耐熱層12に対するクッションのような働きをし、耐熱層12に衝突した炉心溶融物の衝突エネルギーを、上述したように変形エネルギー及び熱エネルギーに変換し、耐熱層12が破損したり破壊したりするのを抑制することができる。

【0032】

なお、本実施形態のように、衝撃緩和層13を炉心溶融物保持装置10の最表層に位置させる場合については、衝撃緩和層13を上述した酸化物や高融点金属から構成することにより、衝撃緩和層13に対しても耐熱層としての機能をある程度付与することができるので好ましい。

【0033】

(第2の実施形態)

図3は、本実施形態における炉心溶融物保持装置の層構成を概略的に示す断面図である。 本実施形態では、炉心溶融物保持装置の基本構成は第1の実施形態のものと同一であるが、衝撃緩和層13内に気孔13Aが形成されている点で相違する。

【0034】

本実施形態では、衝撃緩和層13内に気孔が形成されているので、その圧縮強度は、気孔が積極的に形成されていない耐熱層12の圧縮強度に比較して低下している。したがって、非常用炉心冷却装置(ECCS)(図示せず)等が十分に機能せずに炉心溶融事故が発生し、原子炉圧力容器の下部を溶融貫通して、炉心溶融物保持装置10に炉心溶融物が衝突した場合においても、落下してきた炉心溶融物の衝突エネルギーは衝撃緩和層13の変形エネルギー及び熱エネルギーへと変換される。

【0035】

したがって、衝撃緩和層13の下方に位置する耐熱層12には、炉心溶融物の衝突による衝撃が直接負荷されることはなく、緩和された状態で負荷されることになる。この結果、耐熱層12の破損や破壊等を防止することができるので、炉心溶融物を耐熱層12で所定時間十分に保持することができる。したがって、冷却水路24を構成する金属部材11に対して熱的な悪影響を与えるのを抑制することができ、金属部材11の破損や変形を防止して、炉心溶融物保持装置10の本来的な機能を奏することができるようになる。

【0036】

なお、衝撃緩和層13を金属部材11及び耐熱層12間に配置した場合は、第1の実施形態と同様に、クッションとして作用し、炉心溶融物の衝撃エネルギーを変形エネルギー及び熱エネルギーに変換して吸収することになる。

【0037】

耐熱層12及び衝撃緩和層13、さらには金属部材11を構成する材料等については第1の実施形態と同様であるので、説明を省略する。但し、本実施形態においては、衝撃緩和層13において積極的に気孔を形成するようにしているので、耐熱層12及び衝撃緩和層13を上述したいずれの材料から構成した場合においても、衝撃緩和層13の圧縮強度を耐熱層12の圧縮強度よりも小さくすることができ、材料選択の余地を拡大することができる。

【0038】

衝撃緩和層13内における気孔率は10%〜90%の範囲であることが好ましい。気孔率が10%未満であると、衝撃緩和層13内に積極的に気孔を形成することにより、その圧縮強度を低減するという作用効果を十分に奏することができない場合がある。また、90%を超えると、衝撃緩和層13自体の強度が低下し、炉心溶融物が衝突した際に、その衝撃を緩和する以前に、破損あるいは破壊してしまう場合がある。

【0039】

また、本実施形態では、耐熱層12の厚さを1とした場合において、衝撃緩和層13の厚さを0.1〜1の範囲とすることが好ましい。0.1未満であると、衝撃緩和層13の上述したような作用効果を十分に奏することができない場合がある。一方、1を超えても、衝撃緩和層13の上述した作用効果の向上を図ることはできず、使用する材料の損失に繋がることから、コスト的にも好ましくない場合がある。

【0040】

衝撃緩和層13の気孔率の制御は、上述した酸化物を使用する場合は、プレス時の圧縮密度や焼結密度を調整することによって行うことができる。一方、上述した金属を使用する場合においても、例えば衝撃緩和層13を構成する金属部材を焼結法によって製造する場合は、プレス時の圧縮密度や焼結密度を調整することによって行うことができ、鋳造法等による場合は、溶湯の温度や凝固温度、凝固速度等を調整することによって行うことができる。

【0041】

(第3の実施形態)

図4は、本実施形態における炉心溶融物保持装置の層構成を概略的に示す断面図である。 本実施形態では、炉心溶融物保持装置の基本構成は第1の実施形態のものと同一であるが、衝撃緩和層13内に気孔13Aが形成され、この気孔の密度、すなわち気孔率が、衝撃緩和層13内の厚さ方向で変化し、下方から上方に向かって増大している点で相違する。

【0042】

本実施形態では、衝撃緩和層13内に気孔が形成されており、特にその表層部分で気孔率が増大しているので、その圧縮強度は、当該表層部分で特に低くなっており、気孔が積極的に形成されていない耐熱層12の圧縮強度に比較して低下している。したがって、非常用炉心冷却装置(ECCS)(図示せず)等が十分に機能せずに炉心溶融事故が発生し、原子炉圧力容器の下部を溶融貫通して、炉心溶融物保持装置10に炉心溶融物が衝突した場合においても、落下してきた炉心溶融物の衝突エネルギーは衝撃緩和層13の特に表層部分で変形エネルギー及び熱エネルギーへと変換される。

【0043】

したがって、衝撃緩和層13の下方に位置する耐熱層12には、炉心溶融物の衝突による衝撃が直接負荷されることはなく、緩和された状態で負荷されることになる。この結果、耐熱層12の破損や破壊等を防止することができるので、炉心溶融物を耐熱層12で所定時間十分に保持することができる。したがって、冷却水路24を構成する金属部材11に対して熱的な悪影響を与えるのを抑制することができ、金属部材11の破損や変形を防止して、炉心溶融物保持装置10の本来的な機能を奏することができるようになる。

【0044】

衝撃緩和層13を金属部材11及び耐熱層12間に配置した場合は、第1の実施形態と同様に、クッションとして作用し、炉心溶融物の衝撃エネルギーを変形エネルギー及び熱エネルギーに変換して吸収することになる。

【0045】

耐熱層12及び衝撃緩和層13、さらには金属部材11を構成する材料等、その他の特徴については第1の実施形態及び第2の実施形態と同様であるので、説明を省略する。

【0046】

なお、本実施形態では、衝撃緩和層13の表層部分の気孔率を増大させたが、厚さ方向における任意の箇所において気孔率を増大させることができる。例えば、衝撃緩和層13の厚さ方向の略中央部あるいは下方で気孔率を増大させた場合は、衝撃緩和層13は、表面における衝撃エネルギー吸収の作用効果に加えて、その中央部あるいは下部の気孔率を増大させたことによるクッションとして効果による衝撃エネルギーの吸収の作用効果を生じるようになる。

【0047】

(第4の実施形態)

図5は、本実施形態における炉心溶融物保持装置の層構成を概略的に示す断面図である。 本実施形態では、炉心溶融物保持装置の基本構成は第1の実施形態のものと同一であるが、衝撃緩和層13を主面15Aが凹凸形状を呈する部材15Aから構成し、この部材15の主面15Aが、衝撃緩和層13の主面と一致するようにしている。

【0048】

本実施形態では、衝撃緩和層13の主面が凹凸形状となっているので、その圧縮強度は、このような凹凸形状の主面を有していない耐熱層12の圧縮強度に比較して低下している。具体的には、衝撃緩和層13の主面に圧力が負荷された場合において、当該圧力は主として凹凸形状の凸部に負荷されるようになり、前記圧力は、凸部がつぶれ横方向に拡張することによって分散されるようになるので、その結果として、圧縮強度が低下するものである。

【0049】

したがって、非常用炉心冷却装置(ECCS)(図示せず)等が十分に機能せずに炉心溶融事故が発生し、原子炉圧力容器の下部を溶融貫通して、炉心溶融物保持装置10に炉心溶融物が衝突した場合においても、落下してきた炉心溶融物の衝突エネルギーは衝撃緩和層13の変形エネルギー及び熱エネルギーへと変換される。

【0050】

したがって、衝撃緩和層13の下方に位置する耐熱層12には、炉心溶融物の衝突による衝撃が直接負荷されることはなく、緩和された状態で負荷されることになる。この結果、耐熱層12の破損や破壊等を防止することができるので、炉心溶融物を耐熱層12で所定時間十分に保持することができる。したがって、冷却水路24を構成する金属部材11に対して熱的な悪影響を与えるのを抑制することができ、金属部材11の破損や変形を防止して、炉心溶融物保持装置10の本来的な機能を奏することができるようになる。

【0051】

なお、衝撃緩和層13を金属部材11及び耐熱層12間に配置した場合は、第1の実施形態と同様に、クッションとして作用し、炉心溶融物の衝撃エネルギーを変形エネルギー及び熱エネルギーに変換して吸収することになる。

【0052】

上述した凹凸形状の主面15Aを有する部材15は、例えば第1の実施形態で衝撃緩和層13の構成材料として例示した金属材料に対して、所定の機械加工等を行うことにより形成することができる。また、酸化物に対しては、凹凸形状の型に入れてプレスし、その後焼結することによって形成することができる。

【0053】

また、部材15の主面15Aの凸部の高さhは、例えば20mm〜50mmとすることができ、凸部間のピッチWは50mm〜100mmとすることができる。

【0054】

なお、本実施形態では、衝撃緩和層13を凹凸形状の主面15Aを有する部材15から形成したが、主面15Aのような凹凸形状を呈する、いわゆる波型の部材から構成することもできる。この場合、凸部の下側が空洞となっているので、圧縮強度の低減はより顕著になる。したがって、このような部材を構成する材料及び厚さ等のサイズを適宜調節することによって、衝撃緩和層13の圧縮強度をより自在に制御することができ、衝撃緩和層13の作用効果をより顕著に奏することができるようになる。

【0055】

耐熱層12及び衝撃緩和層13、さらには金属部材11を構成する材料等については第1の実施形態と同様であるので、説明を省略する。但し、本実施形態においては、衝撃緩和層13を凹凸形状の主面15Aを有する部材15から構成するようにしたので、耐熱層12及び衝撃緩和層13を上述したいずれの材料から構成した場合においても、衝撃緩和層13の圧縮強度を耐熱層12の圧縮強度よりも小さくすることができ、材料選択の余地を拡大することができる。

【0056】

また、本実施形態では、耐熱層12の厚さを1とした場合において、衝撃緩和層13の厚さを0.1〜1の範囲とすることが好ましい。0.1未満であると、衝撃緩和層13の上述したような作用効果を十分に奏することができない場合がある。一方、1を超えても、衝撃緩和層13の上述した作用効果の向上を図ることはできず、使用する材料の損失に繋がることから、コスト的にも好ましくない場合がある。

【0057】

(第5の実施形態)

図6は、本実施形態における炉心溶融物保持装置の層構成を概略的に示す断面図である。 本実施形態では、炉心溶融物保持装置の基本構成は第1の実施形態のものと同一であるが、衝撃緩和層13を複数の柱状構造の部材16から構成するようにしている。

【0058】

本実施形態では、衝撃緩和層13を複数の柱状構造の部材16から構成しているので、これらの部材16間には隙間が生じるようになる。したがって、その圧縮強度は、このような柱状構造の部材から構成されていない、バルク状の耐熱層12の圧縮強度に比較して低下している。具体的には、衝撃緩和層13の主面に圧力が負荷された場合において、当該圧力は複数の柱状構造の部材16それぞれに負荷されるようになり、前記圧力は、部材16がつぶれ横方向に拡張することによって分散されるようになるので、その結果として、圧縮強度が低下するものである。

【0059】

したがって、非常用炉心冷却装置(ECCS)(図示せず)等が十分に機能せずに炉心溶融事故が発生し、原子炉圧力容器の下部を溶融貫通して、炉心溶融物保持装置10に炉心溶融物が衝突した場合においても、落下してきた炉心溶融物の衝突エネルギーは衝撃緩和層13の変形エネルギー及び熱エネルギーへと変換される。

【0060】

したがって、衝撃緩和層13の下方に位置する耐熱層12には、炉心溶融物の衝突による衝撃が直接負荷されることはなく、緩和された状態で負荷されることになる。この結果、耐熱層12の破損や破壊等を防止することができるので、炉心溶融物を耐熱層12で所定時間十分に保持することができる。したがって、冷却水路24を構成する金属部材11に対して熱的な悪影響を与えるのを抑制することができ、金属部材11の破損や変形を防止して、炉心溶融物保持装置10の本来的な機能を奏することができるようになる。

【0061】

なお、衝撃緩和層13を金属部材11及び耐熱層12間に配置した場合は、第1の実施形態と同様に、クッションとして作用し、炉心溶融物の衝撃エネルギーを変形エネルギー及び熱エネルギーに変換して吸収することになる。

【0062】

上述した柱状構造の部材16は、第1の実施形態に例示した衝撃緩和層13の構成材料から任意の方法によって得ることができる。例えば、例示した金属材料の棒状体を切断して得ることもできるし、例示した金属材料及び酸化物を、所定の型内で鋳造あるいはプレス、焼結する等の方法によって得ることができる。

【0063】

また、部材16の直径dは、例えば20mm〜50mmとすることができ、部材16間のピッチW2は20mm〜100mmとすることができ、部材16の高さh2は30mm〜50mmとすることができる。

【0064】

なお、本実施形態では、衝撃緩和層13を構成する部材16を円柱状としたが、四角柱、三角柱あるいは多角柱など、その断面形状は任意に設定することができる。また、部材16は、必ずしもバルク体である必要はなく、内部が空洞とし、いわゆる管状とすることもできる。さらに、複数の柱状構造の部材16の特殊な例として、内部が空洞の各部材16が結合してなるハニカム状の構造体とすることもできる。

【0065】

耐熱層12及び衝撃緩和層13、さらには金属部材11を構成する材料等については第1の実施形態と同様であるので、説明を省略する。但し、本実施形態においては、衝撃緩和層13を複数の柱状構造の部材16から構成するようにしたので、耐熱層12及び衝撃緩和層13を上述したいずれの材料から構成した場合においても、衝撃緩和層13の圧縮強度を耐熱層12の圧縮強度よりも小さくすることができ、材料選択の余地を拡大することができる。

【0066】

また、本実施形態では、耐熱層12の厚さを1とした場合において、衝撃緩和層13の厚さを0.1〜1の範囲とすることが好ましい。0.1未満であると、衝撃緩和層13の上述したような作用効果を十分に奏することができない場合がある。一方、1を超えても、衝撃緩和層13の上述した作用効果の向上を図ることはできず、使用する材料の損失に繋がることから、コスト的にも好ましくない場合がある。

【0067】

(第6の実施形態)

図7は、本実施形態における炉心溶融物保持装置の層構成を概略的に示す断面図である。 本実施形態では、炉心溶融物保持装置の基本構成は第1の実施形態のものと同一であるが、衝撃緩和層13を複数の粒状部材17から構成するようにしている。

【0068】

本実施形態では、衝撃緩和層13を複数の粒状部材17から構成しているので、これらの部材17間には空隙が生じるようになる。したがって、その圧縮強度は、このような粒状部材から構成されていない、バルク状の耐熱層12の圧縮強度に比較して低下している。具体的には、衝撃緩和層13の主面に圧力が負荷された場合において、当該圧力は複数の粒状部材17それぞれに負荷されるようになり、前記圧力は、粒状部材17がそれらの間に形成された空隙をつぶすようにして分散されることになるので、その結果として、圧縮強度が低下するものである。

【0069】

したがって、非常用炉心冷却装置(ECCS)(図示せず)等が十分に機能せずに炉心溶融事故が発生し、原子炉圧力容器の下部を溶融貫通して、炉心溶融物保持装置10に炉心溶融物が衝突した場合においても、落下してきた炉心溶融物の衝突エネルギーは衝撃緩和層13の変形エネルギー及び熱エネルギーへと変換される。

【0070】

このため、衝撃緩和層13の下方に位置する耐熱層12には、炉心溶融物の衝突による衝撃が直接負荷されることはなく、緩和された状態で負荷されることになる。この結果、耐熱層12の破損や破壊等を防止することができるので、炉心溶融物を耐熱層12で所定時間十分に保持することができる。したがって、冷却水路24を構成する金属部材11に対して熱的な悪影響を与えるのを抑制することができ、金属部材11の破損や変形を防止して、炉心溶融物保持装置10の本来的な機能を奏することができるようになる。

【0071】

なお、衝撃緩和層13を金属部材11及び耐熱層12間に配置した場合は、第1の実施形態と同様に、クッションとして作用し、炉心溶融物の衝撃エネルギーを変形エネルギー及び熱エネルギーに変換して吸収することになる。

【0072】

上述した粒状部材17は、第1の実施形態に例示した衝撃緩和層13の構成材料を粉砕等の加工に供することによって得ることができる。

【0073】

また、粒状部材17の大きさは、例えば20mm〜100mmとすることができる。

【0074】

図1に示すように、金属部材11及び耐熱層12は、お椀型をしているので、粒状部材17は特別な容器を準備しなくとも、金属部材11又は耐熱層12自体で保持することができる。

【0075】

耐熱層12及び衝撃緩和層13、さらには金属部材11を構成する材料等については第1の実施形態と同様であるので、説明を省略する。但し、本実施形態においては、衝撃緩和層13を複数の粒状部材17から構成するようにしたので、耐熱層12及び衝撃緩和層13を上述したいずれの材料から構成した場合においても、衝撃緩和層13の圧縮強度を耐熱層12の圧縮強度よりも小さくすることができ、材料選択の余地を拡大することができる。

【0076】

また、本実施形態では、耐熱層12の厚さを1とした場合において、衝撃緩和層13の厚さを0.1〜1の範囲とすることが好ましい。0.1未満であると、衝撃緩和層13の上述したような作用効果を十分に奏することができない場合がある。一方、1を超えても、衝撃緩和層13の上述した作用効果の向上を図ることはできず、使用する材料の損失に繋がることから、コスト的にも好ましくない場合がある。

【0077】

(第7の実施形態)

図8は、本実施形態における炉心溶融物保持装置の層構成を概略的に示す断面図である。 本実施形態では、第1の実施形態における炉心溶融物保持装置の基本構成に対し、衝撃分散層19が付加されている。具体的には、衝撃緩和層13上に衝撃分散層19が形成されている。衝撃分散層19は、例えば、第1の実施形態で、衝撃緩和層13に関して例示した金属材料あるいは酸化物の板材から構成することができる。

【0078】

本実施形態では、衝撃緩和層13上に上述のような衝撃分散層19が形成されているので、非常用炉心冷却装置(ECCS)(図示せず)等が十分に機能せずに炉心溶融事故が発生し、原子炉圧力容器の下部を溶融貫通して、炉心溶融物保持装置10に炉心溶融物が衝突した場合に、落下してきた炉心溶融物は、当初衝撃分散層19上に落下するようになる。したがって、衝撃分散層19がその層(板材)としての形態を保持している限りにおいて、炉心溶融物の衝突エネルギーは衝撃分散層19を介して衝撃緩和層13に均一に分散されるようになる。

【0079】

したがって、衝撃緩和層13の一部で衝突エネルギーを変形エネルギー及び熱エネルギーに変換することなく、層全体で当該エネルギーの変換を行うようになるので、使用効率が増大する。このため、耐熱層12の破損や破壊等を十分に防止することができるので、炉心溶融物を耐熱層12で所定時間十分に保持することができる。この結果、冷却水路24を構成する金属部材11に対して熱的な悪影響を与えるのを抑制することができ、金属部材11の破損や変形を防止して、炉心溶融物保持装置10の本来的な機能を奏することができるようになる。

【0080】

なお、耐熱層12及び衝撃緩和層13、さらには金属部材11を構成する材料等については第1の実施形態と同様であるので、説明を省略する。また、衝撃緩和層13は、第1の実施形態のような態様のみならず、上述したいずれの実施形態の態様をも採ることができる。

【0081】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0082】

10 炉心溶融物保持装置

11 金属部材

12 耐熱層

13 衝撃緩和層

13A 気孔

15 凹凸形状の主面を有する部材

16 柱状構造の部材

17 粒状部材

19 衝撃分散層

【特許請求の範囲】

【請求項1】

原子炉圧力容器の下方に設けられる炉心溶融物の保持装置であって、

前記保持装置は、耐熱層と、この耐熱層よりも圧縮強度の低い衝撃緩和層とを具えることを特徴とする、炉心溶融物の保持装置。

【請求項2】

前記衝撃緩和層は、ゲル状物質を含むことを特徴とする、請求項1に記載の炉心溶融物の保持装置。

【請求項3】

前記衝撃緩和層は、多孔質材を含むことを特徴とする、請求項1に記載の炉心溶融物の保持装置。

【請求項4】

前記衝撃緩和層の気孔率が、10%〜90%であることを特徴とする、請求項3に記載の炉心溶融物の保持装置。

【請求項5】

前記衝撃緩和層中における気孔率が、その膜さ方向において変化していることを特徴とする、請求項4に記載の炉心溶融物の保持装置。

【請求項6】

前記衝撃緩和層は、主面が凹凸形状を呈する部材からなり、この部材の前記主面が、前記衝撃緩和層の主面と一致することを特徴とする、請求項1に記載の炉心溶融物の保持装置。

【請求項7】

前記衝撃緩和層は、柱状構造の部材を含むことを特徴とする、請求項1に記載の炉心溶融物の保持装置。

【請求項8】

前記衝撃緩和層は、粒状部材を含むことを特徴とする、請求項1に記載の炉心溶融物の保持装置。

【請求項9】

前記衝撃緩和層の主面上において、衝撃分散層を具えることを特徴とする、請求項1〜8のいずれか一に記載の炉心溶融物の保持装置。

【請求項1】

原子炉圧力容器の下方に設けられる炉心溶融物の保持装置であって、

前記保持装置は、耐熱層と、この耐熱層よりも圧縮強度の低い衝撃緩和層とを具えることを特徴とする、炉心溶融物の保持装置。

【請求項2】

前記衝撃緩和層は、ゲル状物質を含むことを特徴とする、請求項1に記載の炉心溶融物の保持装置。

【請求項3】

前記衝撃緩和層は、多孔質材を含むことを特徴とする、請求項1に記載の炉心溶融物の保持装置。

【請求項4】

前記衝撃緩和層の気孔率が、10%〜90%であることを特徴とする、請求項3に記載の炉心溶融物の保持装置。

【請求項5】

前記衝撃緩和層中における気孔率が、その膜さ方向において変化していることを特徴とする、請求項4に記載の炉心溶融物の保持装置。

【請求項6】

前記衝撃緩和層は、主面が凹凸形状を呈する部材からなり、この部材の前記主面が、前記衝撃緩和層の主面と一致することを特徴とする、請求項1に記載の炉心溶融物の保持装置。

【請求項7】

前記衝撃緩和層は、柱状構造の部材を含むことを特徴とする、請求項1に記載の炉心溶融物の保持装置。

【請求項8】

前記衝撃緩和層は、粒状部材を含むことを特徴とする、請求項1に記載の炉心溶融物の保持装置。

【請求項9】

前記衝撃緩和層の主面上において、衝撃分散層を具えることを特徴とする、請求項1〜8のいずれか一に記載の炉心溶融物の保持装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−194120(P2012−194120A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−59689(P2011−59689)

【出願日】平成23年3月17日(2011.3.17)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年3月17日(2011.3.17)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]