炭化ケイ素部材の製造法

【課題】本発明は、CVD−SiCの基材として、繰り返し使用でき、CVD−SiCから簡単に除去でき、CVD−SiCにクラック、割れ、不純物汚染を発生させたりしない基材を採用した、生産性に優れた炭化ケイ素部材の製造法を提供する。

【解決手段】基材上に薬液で溶解可能な中間層を形成後、前記中間層の表面にCVD法で炭化ケイ素膜を成膜して炭化ケイ素体とした後、前記中間層を薬液で溶解させて除去し前記基材から前記炭化ケイ素体を分離させることを特徴とする炭化ケイ素部材の製造法。

【解決手段】基材上に薬液で溶解可能な中間層を形成後、前記中間層の表面にCVD法で炭化ケイ素膜を成膜して炭化ケイ素体とした後、前記中間層を薬液で溶解させて除去し前記基材から前記炭化ケイ素体を分離させることを特徴とする炭化ケイ素部材の製造法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、CVD法による炭化ケイ素部材の製造方法に関する。

【背景技術】

【0002】

CVD法(化学気相成長法)で製造した炭化ケイ素体(CVD−SiC)は、緻密体であって耐食性等に優れ、しかも高純度であるため半導体製造用各種部材・治具として好適に使用されている。

【0003】

CVD−SiCの製造法としては、基材上にCVDでSiCを蒸着させた後、基材を焼失させる方法が知られている。例えば、基材に黒鉛を用い、CVD後に前記黒鉛基材を焼失させる方法がある(特許文献1)。しかし、この方法では一般に基材の繰り返し利用ができないほか、管状体、特に片端を閉塞した管状体のような長尺部材では、完全に黒鉛基材を焼失させるのが難しく、長時間の熱処理を必要とする、などの問題点があった。また、黒鉛とSiCとの熱膨張係数の差によりCVD−SiCにクラックや割れが発生することもある。

【0004】

管状体のCVD−SiCの製造法としては、黒鉛製円筒基材を用い反応室内で複数の前記円筒基材を直列に接続してCVD処理する方法が提案されているが(特許文献2)、当該黒鉛基材の除去方法については具体的に提案されていない。

【0005】

基材を焼失させる以外の方法として、基材にSiCと熱膨張係数が大きく異なるAl2O3を採用することにより、基材を焼失させずに単に温度降下により基材を分離する方法が提案されているが(特許文献3)、高純度なAl2O3製基材を製作するのは難しく、CVD−SiCへの不純物汚染、などの問題点がある。同様の観点から、基材にSiCと熱膨張係数が大きく異なる熱分解窒化ホウ素(pBN)を採用することにより、基材を焼失させずに単に温度降下により基材を分離する方法も提案されているが(特許文献4)、pBNは高純度にできるものの基材のような構造体とするには時間と費用を要するため生産性、原価面で問題がある。

【0006】

基材を溶解除去させる方法として、AlやNi等の金属を基材にして酸やアルカリなどで溶解除去する方法や合成樹脂を基材とし有機溶媒で溶解除去させる方法が提案されているが(特許文献5)、前記金属の場合にはSiCとの熱膨張係数の差が大きいためCVD−SiCにクラックや割れが発生する問題があり、前記合成樹脂の場合、CVD温度のような1000℃超の高温度まで軟化・焼失せずに形状を保持できるものは現実にはない。

【0007】

【特許文献1】特公昭62−43333号公報(特許請求の範囲)

【特許文献2】特開2001−240966号公報(特許請求の範囲)

【特許文献3】特開平5−124863号公報(特許請求の範囲)

【特許文献4】特開平5−124864号公報(特許請求の範囲)

【特許文献5】特開平1−290520号公報(課題を解決する手段、2頁)

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、CVD−SiCを製造する際の基材として、繰り返し使用でき、CVD−SiCから簡単に分離させることができ、CVD−SiCにクラック、割れ、不純物汚染を発生させない基材を採用して、生産性に優れた炭化ケイ素部材の製造法の提供を目的とする。

【課題を解決するための手段】

【0009】

本発明は、基材上に薬液で溶解可能な中間層を形成後、前記中間層の表面にCVD法で炭化ケイ素膜を成膜して炭化ケイ素体とした後、前記中間層を薬液で溶解させて除去し前記基材から前記炭化ケイ素体を分離させることを特徴とする炭化ケイ素部材の製造法を提供する。

【発明の効果】

【0010】

本発明は、基材上に薬液で溶解可能な中間層を形成し、CVD終了後、前記中間層を薬液で除去してCVD−SiCとする製造法であるため、前記基材は繰り返し使用できる。また、基材の焼失過程がないため、管状体などの長尺品でも簡便に基材を分離させることができ生産性、原価の点で優れる。

【0011】

また、前記中間層をアモルファスSi膜やポリSi膜で形成すると、高純度であるため、CVD−SiCへの不純物汚染を防止でき、しかもSiCとSiとの熱膨張係数の差が小さいのでCVD−SiCにクラックや割れなどの欠陥を発生させない。

【発明を実施するための最良の形態】

【0012】

本発明の炭化ケイ素部材の製造法(以下、本製造法という)は、CVD−SiCを製造するにあたって、薬液で溶解可能な中間層(以下、溶解可能中間層という)を表面に形成した基材を使用する。

【0013】

本製造法において基材としては、その表面に前記溶解可能中間層が形成できるものであれば特に制限されないが、高純度のものであると好ましい。好適な基材として、黒鉛、グラッシーカーボン、黒鉛を化学反応にて炭化ケイ素に転化したもの、焼結炭化ケイ素、再結晶炭化ケイ素、再結晶炭化ケイ素にシリコンを含浸したもの、反応焼結炭化ケイ素、反応焼結体や焼結体にシリコンを含浸したもの、または、これらのバルク体の表面にCVD法等によりSiCを成膜したものやCVD−SiC等が挙げられる。

【0014】

なかでも、基材をCVD−SiCで製作すると、基材と製品部材との間の熱膨張係数の差がなくなるため、熱膨張係数の差に起因するクラックや割れの発生を防止でき、高純度で製品部材への不純物汚染がなく、高強度でハンドリング性に優れ、しかも高耐食性でCVDの反応ガスに対し耐久性がある、などの点から特に好ましい。

【0015】

前記基材の表面は、平坦で平滑であるほど、その表面上にさらに形成される溶解可能中間層除去後に基材からCVD−SiCを分離するのが容易になるため好ましい。この場合、基材表面の表面粗さRmaxが20μm以下、またはRaが2μm以下とすると好ましい。

【0016】

本製造法において前記溶解可能中間層の組成としては、薬液で溶解可能であり、製品部材との熱膨張係数の差が小さく、耐熱性があり、高純度のものが得られる限りにおいては特に制限されない。前記溶解可能中間層が酸またはアルカリで溶解なものであると薬液による除去が容易であるため好ましく、アモルファスSi膜、ポリSi膜、ドープドSi膜、単結晶Si膜などのSi系半導体薄膜、シリコン・ゲルマニウム膜、ゲルマニウム膜などの半導体薄膜、タングステン膜、モリブデン膜、Al膜、MoSi2膜、W−Ti膜、WSi2膜、Cr膜などの金属薄膜、SiO2膜、PSG(リンガラス)膜、BSG(ボロンガラス)膜、BPSG(ボロン・リンガラス)膜などのガラス膜、Al2O3膜などの酸化膜やSi3N4などの窒化膜などが好ましいものの例として挙げられる。

【0017】

溶解可能中間層がSi系の膜であると、前記の条件を充たすため特に好ましい。Si系の膜としては、アモルファスSi膜(以下、a−Si膜と略す)やポリSi膜(以下、p−Si膜と略す)が好ましく挙げられる。

【0018】

a−Si膜は、スパッタ法、蒸着法またはCVD法などで製造できる。例えば、ジシランなどの原料ガスを熱やプラズマなどにより分解して堆積膜を形成するCVD法が一例である。前記CVD法は、10〜15000Pa程度の減圧下で行われる場合には減圧CVD法またはLPCVD法などと称されたり、分解手段がプラズマの場合には、プラズマCVD法と称されることもある。

【0019】

また、p−Si膜は、前記a−Si膜を結晶化させることで製造できる。一例として、CVD法により形成したa−Si膜を600℃以下で熱アニールして固相成長させる方法がある。熱処理の代わりにエキシマレーザーで照射してアニール処理しa−Si膜を溶融再結晶化させても製造できる。これらの方法以外にも、液相成長法、CVD法などの気相成長法、熱アニールなどの固相成長法でも製造できる。

【0020】

本製造法において、前記溶解可能中間層の厚さとしては、1〜1000μmであると好ましい。溶解可能中間層の厚さが1μm未満であると、局所的な膜厚の不均一により基材上に直接CVD−SiCが形成されるなど溶解可能中間層を薬液で溶解除去しても基材がCVD−SiCから完全に分離させることができないおそれがあり好ましくない。

【0021】

一方、溶解可能中間層の厚さが1000μmを超えると、溶解可能中間層と製品であるCVD−SiCとの熱膨張係数の差に起因するクラックや割れが発生するおそれがある。また、溶解可能中間層の形成に時間と費用が必要以上にかかり原価面で不利となるため好ましくない。溶解可能中間層の厚さが30〜800μmであるとより好ましく、50〜600μmであるとさらに好ましい。

【0022】

本製造法において、CVD−SiCを形成した場合、得られたCVD−SiCの形状によっては、溶解可能中間層が得られたCVD−SiCに覆われてその内部にあり、そのまま薬液に浸漬しただけでは溶解可能中間層を実質的に除去できない場合がある。その場合には、溶解可能中間層が直接薬液と接触できるように、得られたCVD−SiCの一部を何らかの手段で削除することが望ましい。そのような手段の一例としては研作や切断などの機械的加工が挙げられる。なお、このようなCVD−SiCの一部を削除する代わりに当該部分をマスキングするなど何らかの別の代替手段を採用してもよい。

【0023】

前記薬液としては、溶解可能中間層を溶解除去できるものであれば特に制限されないが、酸やアルカリなどが好ましいものとして挙げられる。例えば、溶解可能中間層がa−Si膜やp−Si膜である場合には、薬液としてフッ酸、硝酸またはフッ硝酸を使用すると溶解除去が容易に出きるため好ましい。これら酸やアルカリの濃度については特に制限はないが、10〜70質量%であると好ましい。

【0024】

前記溶解可能中間層を溶解除去させるためには前記薬液を入れたタンク(以下、薬液槽ともいう)にCVD−SiCを浸漬することで行われるが、浸漬時間を短縮するため薬液槽内を撹拌したり、薬液を加温することが好ましい。

【0025】

本製造において、前記溶解可能中間層の表面上に製品となるCVD−SiCを形成する方法については熱CVD法、プラズマCVD法、光CVD法など特に制限されない。熱CVD法であると成膜速度を速くすることができ短時間で厚膜を成膜できるため好ましい。

【0026】

例えば、1000℃以上の高温および減圧下でSiCl4、SiHCl3、SiH2Cl2、SiH3Cl、SiH4等のケイ素含有化合物とCH4、CH2H6、C3H8等の炭素含有化合物とを反応させる方法、または炭素とケイ素とを同時に含有する、CH3SiCl3、(CH3)2SiCl2、(CH3)3SiCl、(CH3)4SiCl等の熱分解などが挙げられる。

【0027】

前記CVD−SiCの膜厚としては、50〜5000μmであると好ましい。CVD−SiCの膜厚が50μm未満であるとCVD−SiCの強度不足で破損のおそれが高くなり好ましくない。一方、CVD−SiCの膜厚が5000μmを超えるとCVD−SiCと溶解可能中間層の熱膨張率差によりCVD−SiCにクラックが入るおそれがあり好ましくない。CVD−SiCの膜厚が200〜3000μmであると好ましく、CVD−SiCの膜厚が500〜2000μmであると特に好ましい。

【0028】

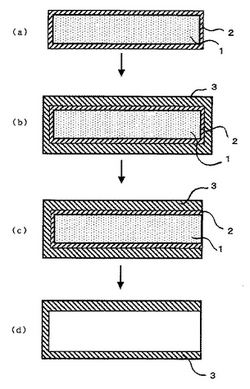

以下、図1を用いて本製造法を説明する。図1は、本製造法の一実施態様を一連の流れとして示したものである。図中、1は基材を、2は溶解可能中間層を、3は所望のCVD−SiCを、それぞれ示し以下同様とする。なお、本製造法は図1に限定されて解釈されるものではない。

【0029】

図1の(a)は、基材1の表面に溶解可能中間層2を形成した場合の基材の断面図を示す。次に、溶解可能中間層2の上にCVD−SiC3をCVD法で形成した場合の断面図を(b)に示す。次に、基材1から所望のCVD−SiC3を分離させるため、(b)のCVD−SiC3の一部(右端部分)研作・切削加工などの機械加工により削除して溶解可能中間層を露出させた場合の断面図を(c)に示す。次に、図示しないが、全体をフッ硝酸などの前記溶解可能中間層を溶解できる薬液の槽に浸漬させ溶解可能中間層2を除去し基材1を回収後、得られた所望のCVD−SiC3の断面図を(d)に示す。

【実施例】

【0030】

[例1]

図1で説明した方法にしたがって片端を閉じたCVD−SiCの直管を作成した場合の例を説明する。基材として、φ4×1000mmの円柱状のCVD−SiCを使用した。この基材表面にプラズマCVD法でa−Si膜を100μm成膜した。前記プラズマCVD法の条件としては、原料ガスとしてSiH4を用い、13.56MHzの高周波電力を印加し、基材を300℃に加熱して成膜した。

【0031】

さらに、その表面に熱CVD法によりCVD−SiCを1000μm成膜した。熱CVD法の条件は、原料ガスとしてCH3SiCl3を用い、1300℃で成膜した。得られたCVD−SiCの一端を機械加工により除去して、a−Si膜を露出させた状態で、フッ硝酸薬液槽(濃度50質量%のフッ酸:濃度70質量%のフッ酸硝酸を質量比で1:4で混合した)に一日浸漬させた。

【0032】

その結果、外径φ6.2内径φ4.2×1000mmの片端を閉じたCVD−SiCの管状体を得た。得られた管状体の外観を検査したところ、クラックや割れは観察されなかった。また、得られた管状体の不純物濃度を測定するためGDMS(グロー放電質量分析)法で分析した。不純物の分析結果は、Alの濃度が0.01ppmで、それ以外の金属元素の濃度が0.01ppm以下であった。さらに、使用したφ4×1000mmのCVD−SiC基材を回収後、外観検査したところ、変形や欠陥もなく、再使用可能であることを確認した。

【0033】

[例2]

例1において、例1で使用したCVD−SiC基材を再度、基材として使用した以外は例1と同様にした。得られた管状体の外観は例1と同様に割れやクラック等は観察されなかった。また、GDMS法による不純物の分析結果は、Alの濃度が0.01ppmで、それ以外の金属元素の濃度が0.01ppm以下であった。さらに、回収したCVD−SiC基材を外観検査したところ、変形や欠陥もなく、再使用可能な状態であった。

【0034】

[例3(比較例)]

例1において、基材として、φ4×1000mmの円柱状の高純度(純度99.9質量%)アルミナ焼結体基材を使用し、a−Si膜を形成しないことと、フッ硝酸薬液槽に浸漬しない以外は例1と同様にした。成膜後に基材であるアルミナ焼結体はCVD−SiCから分離していたが、外観を検査したところ、得られた管状体と基材の両方に割れが観察された。また、GDMS法により得られた管状体の不純物濃度を測定したところ、Alが300ppm、Feが50ppm、Cuが5ppmで、それ以外は0.01ppm以下であった。

【0035】

[例4(比較例)]

例1において、基材として、φ4×1000mmの黒鉛基材を使用し、a−Si膜を形成せずフッ硝酸薬液槽に浸漬しない代わりに、前記黒鉛基材を焼失させるために大気中1200℃で2ヶ月間かけて熱処理する以外は例1と同様にした。得られたCVD−SiCの管状体を観察したところ外観にクラックが認められたほか、内部に黒鉛基材の一部が焼失せずに残留しているのが確認された。また、GDMS法により得られた管状体の不純物の濃度は、Alが0.01ppm、それ以外は0.01ppm以下であった。

【0036】

[例5(比較例)]

例1において、基材として、φ4×1000mmの円柱状のタングステン基材を使用し、a−Si膜を形成しないことと、フッ硝酸薬液槽に浸漬しない以外は例1と同様にした。得られたCVD−SiCの管状体を観察したところ外観にクラックが認められた。なお、得られた管状体の内部にタングステン基材は残っておらず、フッ硝酸薬液で完全に溶解除去されていた。また、GDMS法により得られた管状体の不純物濃度を測定したところAlが0.01ppm、それ以外は0.01ppm以下であった。

【産業上の利用可能性】

【0037】

本製造法により、CVD−SiCをクラックや割れなどの欠陥がなく、しかも不純物濃度が問題のないレベルで、簡便に製造できる。したがって、半導体製造装置用として好適なCVD−SiC製治具を提供できる。

【0038】

本製造法により、黒鉛基材の焼失が難しい形状、例えば、外径に対し長さの長い形状(長尺形状)でも、CVD−SiCをクラックや割れなどの欠陥がなく、しかも不純物濃度が問題のないレベルで高い生産性で製造できる。したがって、熱電対保護管、ガス導入管などの長尺形状を有する半導体製造装置用CVD−SiC製治具の高生産性で製造できる。

【図面の簡単な説明】

【0039】

【図1】本製造法の一実施態様の流れを示す図。(a)基材の表面に溶解可能中間層を形成後の断面図。(b)(a)で形成した溶解可能中間層の上にCVD法でSiCを形成後の断面図。(c)溶解可能中間層を薬液で除去するため(b)で形成したCVD−SiCの一部を削除後の断面図。(d)(c)で一部を削除したCVD−SiCを薬液に浸漬し溶解可能中間層を除去し基材を回収後のCVD−SiCの断面図。

【符号の説明】

【0040】

1:基材

2:溶解可能中間層

3:CVD−SiC

【技術分野】

【0001】

本発明は、CVD法による炭化ケイ素部材の製造方法に関する。

【背景技術】

【0002】

CVD法(化学気相成長法)で製造した炭化ケイ素体(CVD−SiC)は、緻密体であって耐食性等に優れ、しかも高純度であるため半導体製造用各種部材・治具として好適に使用されている。

【0003】

CVD−SiCの製造法としては、基材上にCVDでSiCを蒸着させた後、基材を焼失させる方法が知られている。例えば、基材に黒鉛を用い、CVD後に前記黒鉛基材を焼失させる方法がある(特許文献1)。しかし、この方法では一般に基材の繰り返し利用ができないほか、管状体、特に片端を閉塞した管状体のような長尺部材では、完全に黒鉛基材を焼失させるのが難しく、長時間の熱処理を必要とする、などの問題点があった。また、黒鉛とSiCとの熱膨張係数の差によりCVD−SiCにクラックや割れが発生することもある。

【0004】

管状体のCVD−SiCの製造法としては、黒鉛製円筒基材を用い反応室内で複数の前記円筒基材を直列に接続してCVD処理する方法が提案されているが(特許文献2)、当該黒鉛基材の除去方法については具体的に提案されていない。

【0005】

基材を焼失させる以外の方法として、基材にSiCと熱膨張係数が大きく異なるAl2O3を採用することにより、基材を焼失させずに単に温度降下により基材を分離する方法が提案されているが(特許文献3)、高純度なAl2O3製基材を製作するのは難しく、CVD−SiCへの不純物汚染、などの問題点がある。同様の観点から、基材にSiCと熱膨張係数が大きく異なる熱分解窒化ホウ素(pBN)を採用することにより、基材を焼失させずに単に温度降下により基材を分離する方法も提案されているが(特許文献4)、pBNは高純度にできるものの基材のような構造体とするには時間と費用を要するため生産性、原価面で問題がある。

【0006】

基材を溶解除去させる方法として、AlやNi等の金属を基材にして酸やアルカリなどで溶解除去する方法や合成樹脂を基材とし有機溶媒で溶解除去させる方法が提案されているが(特許文献5)、前記金属の場合にはSiCとの熱膨張係数の差が大きいためCVD−SiCにクラックや割れが発生する問題があり、前記合成樹脂の場合、CVD温度のような1000℃超の高温度まで軟化・焼失せずに形状を保持できるものは現実にはない。

【0007】

【特許文献1】特公昭62−43333号公報(特許請求の範囲)

【特許文献2】特開2001−240966号公報(特許請求の範囲)

【特許文献3】特開平5−124863号公報(特許請求の範囲)

【特許文献4】特開平5−124864号公報(特許請求の範囲)

【特許文献5】特開平1−290520号公報(課題を解決する手段、2頁)

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、CVD−SiCを製造する際の基材として、繰り返し使用でき、CVD−SiCから簡単に分離させることができ、CVD−SiCにクラック、割れ、不純物汚染を発生させない基材を採用して、生産性に優れた炭化ケイ素部材の製造法の提供を目的とする。

【課題を解決するための手段】

【0009】

本発明は、基材上に薬液で溶解可能な中間層を形成後、前記中間層の表面にCVD法で炭化ケイ素膜を成膜して炭化ケイ素体とした後、前記中間層を薬液で溶解させて除去し前記基材から前記炭化ケイ素体を分離させることを特徴とする炭化ケイ素部材の製造法を提供する。

【発明の効果】

【0010】

本発明は、基材上に薬液で溶解可能な中間層を形成し、CVD終了後、前記中間層を薬液で除去してCVD−SiCとする製造法であるため、前記基材は繰り返し使用できる。また、基材の焼失過程がないため、管状体などの長尺品でも簡便に基材を分離させることができ生産性、原価の点で優れる。

【0011】

また、前記中間層をアモルファスSi膜やポリSi膜で形成すると、高純度であるため、CVD−SiCへの不純物汚染を防止でき、しかもSiCとSiとの熱膨張係数の差が小さいのでCVD−SiCにクラックや割れなどの欠陥を発生させない。

【発明を実施するための最良の形態】

【0012】

本発明の炭化ケイ素部材の製造法(以下、本製造法という)は、CVD−SiCを製造するにあたって、薬液で溶解可能な中間層(以下、溶解可能中間層という)を表面に形成した基材を使用する。

【0013】

本製造法において基材としては、その表面に前記溶解可能中間層が形成できるものであれば特に制限されないが、高純度のものであると好ましい。好適な基材として、黒鉛、グラッシーカーボン、黒鉛を化学反応にて炭化ケイ素に転化したもの、焼結炭化ケイ素、再結晶炭化ケイ素、再結晶炭化ケイ素にシリコンを含浸したもの、反応焼結炭化ケイ素、反応焼結体や焼結体にシリコンを含浸したもの、または、これらのバルク体の表面にCVD法等によりSiCを成膜したものやCVD−SiC等が挙げられる。

【0014】

なかでも、基材をCVD−SiCで製作すると、基材と製品部材との間の熱膨張係数の差がなくなるため、熱膨張係数の差に起因するクラックや割れの発生を防止でき、高純度で製品部材への不純物汚染がなく、高強度でハンドリング性に優れ、しかも高耐食性でCVDの反応ガスに対し耐久性がある、などの点から特に好ましい。

【0015】

前記基材の表面は、平坦で平滑であるほど、その表面上にさらに形成される溶解可能中間層除去後に基材からCVD−SiCを分離するのが容易になるため好ましい。この場合、基材表面の表面粗さRmaxが20μm以下、またはRaが2μm以下とすると好ましい。

【0016】

本製造法において前記溶解可能中間層の組成としては、薬液で溶解可能であり、製品部材との熱膨張係数の差が小さく、耐熱性があり、高純度のものが得られる限りにおいては特に制限されない。前記溶解可能中間層が酸またはアルカリで溶解なものであると薬液による除去が容易であるため好ましく、アモルファスSi膜、ポリSi膜、ドープドSi膜、単結晶Si膜などのSi系半導体薄膜、シリコン・ゲルマニウム膜、ゲルマニウム膜などの半導体薄膜、タングステン膜、モリブデン膜、Al膜、MoSi2膜、W−Ti膜、WSi2膜、Cr膜などの金属薄膜、SiO2膜、PSG(リンガラス)膜、BSG(ボロンガラス)膜、BPSG(ボロン・リンガラス)膜などのガラス膜、Al2O3膜などの酸化膜やSi3N4などの窒化膜などが好ましいものの例として挙げられる。

【0017】

溶解可能中間層がSi系の膜であると、前記の条件を充たすため特に好ましい。Si系の膜としては、アモルファスSi膜(以下、a−Si膜と略す)やポリSi膜(以下、p−Si膜と略す)が好ましく挙げられる。

【0018】

a−Si膜は、スパッタ法、蒸着法またはCVD法などで製造できる。例えば、ジシランなどの原料ガスを熱やプラズマなどにより分解して堆積膜を形成するCVD法が一例である。前記CVD法は、10〜15000Pa程度の減圧下で行われる場合には減圧CVD法またはLPCVD法などと称されたり、分解手段がプラズマの場合には、プラズマCVD法と称されることもある。

【0019】

また、p−Si膜は、前記a−Si膜を結晶化させることで製造できる。一例として、CVD法により形成したa−Si膜を600℃以下で熱アニールして固相成長させる方法がある。熱処理の代わりにエキシマレーザーで照射してアニール処理しa−Si膜を溶融再結晶化させても製造できる。これらの方法以外にも、液相成長法、CVD法などの気相成長法、熱アニールなどの固相成長法でも製造できる。

【0020】

本製造法において、前記溶解可能中間層の厚さとしては、1〜1000μmであると好ましい。溶解可能中間層の厚さが1μm未満であると、局所的な膜厚の不均一により基材上に直接CVD−SiCが形成されるなど溶解可能中間層を薬液で溶解除去しても基材がCVD−SiCから完全に分離させることができないおそれがあり好ましくない。

【0021】

一方、溶解可能中間層の厚さが1000μmを超えると、溶解可能中間層と製品であるCVD−SiCとの熱膨張係数の差に起因するクラックや割れが発生するおそれがある。また、溶解可能中間層の形成に時間と費用が必要以上にかかり原価面で不利となるため好ましくない。溶解可能中間層の厚さが30〜800μmであるとより好ましく、50〜600μmであるとさらに好ましい。

【0022】

本製造法において、CVD−SiCを形成した場合、得られたCVD−SiCの形状によっては、溶解可能中間層が得られたCVD−SiCに覆われてその内部にあり、そのまま薬液に浸漬しただけでは溶解可能中間層を実質的に除去できない場合がある。その場合には、溶解可能中間層が直接薬液と接触できるように、得られたCVD−SiCの一部を何らかの手段で削除することが望ましい。そのような手段の一例としては研作や切断などの機械的加工が挙げられる。なお、このようなCVD−SiCの一部を削除する代わりに当該部分をマスキングするなど何らかの別の代替手段を採用してもよい。

【0023】

前記薬液としては、溶解可能中間層を溶解除去できるものであれば特に制限されないが、酸やアルカリなどが好ましいものとして挙げられる。例えば、溶解可能中間層がa−Si膜やp−Si膜である場合には、薬液としてフッ酸、硝酸またはフッ硝酸を使用すると溶解除去が容易に出きるため好ましい。これら酸やアルカリの濃度については特に制限はないが、10〜70質量%であると好ましい。

【0024】

前記溶解可能中間層を溶解除去させるためには前記薬液を入れたタンク(以下、薬液槽ともいう)にCVD−SiCを浸漬することで行われるが、浸漬時間を短縮するため薬液槽内を撹拌したり、薬液を加温することが好ましい。

【0025】

本製造において、前記溶解可能中間層の表面上に製品となるCVD−SiCを形成する方法については熱CVD法、プラズマCVD法、光CVD法など特に制限されない。熱CVD法であると成膜速度を速くすることができ短時間で厚膜を成膜できるため好ましい。

【0026】

例えば、1000℃以上の高温および減圧下でSiCl4、SiHCl3、SiH2Cl2、SiH3Cl、SiH4等のケイ素含有化合物とCH4、CH2H6、C3H8等の炭素含有化合物とを反応させる方法、または炭素とケイ素とを同時に含有する、CH3SiCl3、(CH3)2SiCl2、(CH3)3SiCl、(CH3)4SiCl等の熱分解などが挙げられる。

【0027】

前記CVD−SiCの膜厚としては、50〜5000μmであると好ましい。CVD−SiCの膜厚が50μm未満であるとCVD−SiCの強度不足で破損のおそれが高くなり好ましくない。一方、CVD−SiCの膜厚が5000μmを超えるとCVD−SiCと溶解可能中間層の熱膨張率差によりCVD−SiCにクラックが入るおそれがあり好ましくない。CVD−SiCの膜厚が200〜3000μmであると好ましく、CVD−SiCの膜厚が500〜2000μmであると特に好ましい。

【0028】

以下、図1を用いて本製造法を説明する。図1は、本製造法の一実施態様を一連の流れとして示したものである。図中、1は基材を、2は溶解可能中間層を、3は所望のCVD−SiCを、それぞれ示し以下同様とする。なお、本製造法は図1に限定されて解釈されるものではない。

【0029】

図1の(a)は、基材1の表面に溶解可能中間層2を形成した場合の基材の断面図を示す。次に、溶解可能中間層2の上にCVD−SiC3をCVD法で形成した場合の断面図を(b)に示す。次に、基材1から所望のCVD−SiC3を分離させるため、(b)のCVD−SiC3の一部(右端部分)研作・切削加工などの機械加工により削除して溶解可能中間層を露出させた場合の断面図を(c)に示す。次に、図示しないが、全体をフッ硝酸などの前記溶解可能中間層を溶解できる薬液の槽に浸漬させ溶解可能中間層2を除去し基材1を回収後、得られた所望のCVD−SiC3の断面図を(d)に示す。

【実施例】

【0030】

[例1]

図1で説明した方法にしたがって片端を閉じたCVD−SiCの直管を作成した場合の例を説明する。基材として、φ4×1000mmの円柱状のCVD−SiCを使用した。この基材表面にプラズマCVD法でa−Si膜を100μm成膜した。前記プラズマCVD法の条件としては、原料ガスとしてSiH4を用い、13.56MHzの高周波電力を印加し、基材を300℃に加熱して成膜した。

【0031】

さらに、その表面に熱CVD法によりCVD−SiCを1000μm成膜した。熱CVD法の条件は、原料ガスとしてCH3SiCl3を用い、1300℃で成膜した。得られたCVD−SiCの一端を機械加工により除去して、a−Si膜を露出させた状態で、フッ硝酸薬液槽(濃度50質量%のフッ酸:濃度70質量%のフッ酸硝酸を質量比で1:4で混合した)に一日浸漬させた。

【0032】

その結果、外径φ6.2内径φ4.2×1000mmの片端を閉じたCVD−SiCの管状体を得た。得られた管状体の外観を検査したところ、クラックや割れは観察されなかった。また、得られた管状体の不純物濃度を測定するためGDMS(グロー放電質量分析)法で分析した。不純物の分析結果は、Alの濃度が0.01ppmで、それ以外の金属元素の濃度が0.01ppm以下であった。さらに、使用したφ4×1000mmのCVD−SiC基材を回収後、外観検査したところ、変形や欠陥もなく、再使用可能であることを確認した。

【0033】

[例2]

例1において、例1で使用したCVD−SiC基材を再度、基材として使用した以外は例1と同様にした。得られた管状体の外観は例1と同様に割れやクラック等は観察されなかった。また、GDMS法による不純物の分析結果は、Alの濃度が0.01ppmで、それ以外の金属元素の濃度が0.01ppm以下であった。さらに、回収したCVD−SiC基材を外観検査したところ、変形や欠陥もなく、再使用可能な状態であった。

【0034】

[例3(比較例)]

例1において、基材として、φ4×1000mmの円柱状の高純度(純度99.9質量%)アルミナ焼結体基材を使用し、a−Si膜を形成しないことと、フッ硝酸薬液槽に浸漬しない以外は例1と同様にした。成膜後に基材であるアルミナ焼結体はCVD−SiCから分離していたが、外観を検査したところ、得られた管状体と基材の両方に割れが観察された。また、GDMS法により得られた管状体の不純物濃度を測定したところ、Alが300ppm、Feが50ppm、Cuが5ppmで、それ以外は0.01ppm以下であった。

【0035】

[例4(比較例)]

例1において、基材として、φ4×1000mmの黒鉛基材を使用し、a−Si膜を形成せずフッ硝酸薬液槽に浸漬しない代わりに、前記黒鉛基材を焼失させるために大気中1200℃で2ヶ月間かけて熱処理する以外は例1と同様にした。得られたCVD−SiCの管状体を観察したところ外観にクラックが認められたほか、内部に黒鉛基材の一部が焼失せずに残留しているのが確認された。また、GDMS法により得られた管状体の不純物の濃度は、Alが0.01ppm、それ以外は0.01ppm以下であった。

【0036】

[例5(比較例)]

例1において、基材として、φ4×1000mmの円柱状のタングステン基材を使用し、a−Si膜を形成しないことと、フッ硝酸薬液槽に浸漬しない以外は例1と同様にした。得られたCVD−SiCの管状体を観察したところ外観にクラックが認められた。なお、得られた管状体の内部にタングステン基材は残っておらず、フッ硝酸薬液で完全に溶解除去されていた。また、GDMS法により得られた管状体の不純物濃度を測定したところAlが0.01ppm、それ以外は0.01ppm以下であった。

【産業上の利用可能性】

【0037】

本製造法により、CVD−SiCをクラックや割れなどの欠陥がなく、しかも不純物濃度が問題のないレベルで、簡便に製造できる。したがって、半導体製造装置用として好適なCVD−SiC製治具を提供できる。

【0038】

本製造法により、黒鉛基材の焼失が難しい形状、例えば、外径に対し長さの長い形状(長尺形状)でも、CVD−SiCをクラックや割れなどの欠陥がなく、しかも不純物濃度が問題のないレベルで高い生産性で製造できる。したがって、熱電対保護管、ガス導入管などの長尺形状を有する半導体製造装置用CVD−SiC製治具の高生産性で製造できる。

【図面の簡単な説明】

【0039】

【図1】本製造法の一実施態様の流れを示す図。(a)基材の表面に溶解可能中間層を形成後の断面図。(b)(a)で形成した溶解可能中間層の上にCVD法でSiCを形成後の断面図。(c)溶解可能中間層を薬液で除去するため(b)で形成したCVD−SiCの一部を削除後の断面図。(d)(c)で一部を削除したCVD−SiCを薬液に浸漬し溶解可能中間層を除去し基材を回収後のCVD−SiCの断面図。

【符号の説明】

【0040】

1:基材

2:溶解可能中間層

3:CVD−SiC

【特許請求の範囲】

【請求項1】

基材上に薬液で溶解可能な中間層を形成後、前記中間層の表面にCVD法で炭化ケイ素膜を成膜して炭化ケイ素体とした後、前記中間層を薬液で溶解させて除去し前記基材から前記炭化ケイ素体を分離させることを特徴とする炭化ケイ素部材の製造法。

【請求項2】

前記基材が黒鉛またはSiCである請求項1記載の炭化ケイ素部材の製造法。

【請求項3】

前記中間層がSi系の膜である請求項1または2記載の炭化ケイ素部材の製造法。

【請求項4】

前記Si系の膜がアモルファスSi膜またはポリSiの膜である請求項3記載の炭化ケイ素部材の製造法。

【請求項5】

前記薬液が酸またはアルカリである請求項1、2、3または4記載の炭化ケイ素部材の製造法。

【請求項6】

前記中間層の膜厚が1〜1000μmである請求項1〜5記載の炭化ケイ素部材の製造法。

【請求項7】

前記炭化ケイ素体の膜厚が50〜5000μmである請求項1〜6のいずれか記載の炭化ケイ素部材の製造法。

【請求項1】

基材上に薬液で溶解可能な中間層を形成後、前記中間層の表面にCVD法で炭化ケイ素膜を成膜して炭化ケイ素体とした後、前記中間層を薬液で溶解させて除去し前記基材から前記炭化ケイ素体を分離させることを特徴とする炭化ケイ素部材の製造法。

【請求項2】

前記基材が黒鉛またはSiCである請求項1記載の炭化ケイ素部材の製造法。

【請求項3】

前記中間層がSi系の膜である請求項1または2記載の炭化ケイ素部材の製造法。

【請求項4】

前記Si系の膜がアモルファスSi膜またはポリSiの膜である請求項3記載の炭化ケイ素部材の製造法。

【請求項5】

前記薬液が酸またはアルカリである請求項1、2、3または4記載の炭化ケイ素部材の製造法。

【請求項6】

前記中間層の膜厚が1〜1000μmである請求項1〜5記載の炭化ケイ素部材の製造法。

【請求項7】

前記炭化ケイ素体の膜厚が50〜5000μmである請求項1〜6のいずれか記載の炭化ケイ素部材の製造法。

【図1】

【公開番号】特開2006−77302(P2006−77302A)

【公開日】平成18年3月23日(2006.3.23)

【国際特許分類】

【出願番号】特願2004−263922(P2004−263922)

【出願日】平成16年9月10日(2004.9.10)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

【公開日】平成18年3月23日(2006.3.23)

【国際特許分類】

【出願日】平成16年9月10日(2004.9.10)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

[ Back to top ]