炭化システム

【課題】自然発火や不快な臭気を残すことなく、脱水汚泥等の廃棄物系バイオマスを炭化処理して燃料として利用可能な炭化システムを提供する。

【解決手段】廃棄物系バイオマス2を炭化し、炭化時に発生する乾留ガス6を燃焼させた高温燃焼排ガス13を熱源として利用する炭化システムであって、廃棄物系バイオマス2を乾燥させて乾燥バイオマス3にする乾燥機1と、乾燥バイオマス3を加熱して炭化させ、炭化物5と乾留ガス6を生成する炭化炉4と、この炭化炉4からの乾留ガス6を燃焼させて燃焼排ガス13を生成する燃焼炉11と、前記炭化炉4から排出される炭化物に水蒸気又は水を導入するとともに冷却する,反応器7及び冷却器8からなる冷却機構とを具備したことを特徴とする炭化システム。

【解決手段】廃棄物系バイオマス2を炭化し、炭化時に発生する乾留ガス6を燃焼させた高温燃焼排ガス13を熱源として利用する炭化システムであって、廃棄物系バイオマス2を乾燥させて乾燥バイオマス3にする乾燥機1と、乾燥バイオマス3を加熱して炭化させ、炭化物5と乾留ガス6を生成する炭化炉4と、この炭化炉4からの乾留ガス6を燃焼させて燃焼排ガス13を生成する燃焼炉11と、前記炭化炉4から排出される炭化物に水蒸気又は水を導入するとともに冷却する,反応器7及び冷却器8からなる冷却機構とを具備したことを特徴とする炭化システム。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、脱水汚泥などの廃棄物系バイオマスを炭化処理し、燃料として活用できるようにした炭化システムに関する。

【背景技術】

【0002】

従来、汚泥等の廃棄物系バイオマスを乾燥・炭化するシステムでは、有機系廃棄物を炭化炉に投入し、これを低酸素状態で加熱して、乾留ガスである可燃性の熱分解ガスと炭化物である熱分解残渣とに分離するようにすることが行われている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平2007−270018号公報

【特許文献2】特開平2010−158616号公報

【特許文献3】特許第4198426号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、バイオマスを炭化して得られる炭化物は、還元性雰囲気で加熱処理することにより得られる。しかし、得られた炭化物を空気中で温度の高い環境下で保管すると、発熱し、やがては発火に至る、いわゆる自然発火性が比較的高いという問題があった。

【0005】

また、従来の炭化方法において、炭化物の発熱量を高くして燃料としての価値を高めるためには、炭化温度を低くする方法がある。工業分析では炭化物の組成を、水分、灰分、揮発分、固定炭素に分類しているが、水分とは水のことであり、灰分とは燃焼させた後に残る灰を意味する。燃料として利用できる可燃成分は揮発分と固定炭素に分けられるが、このうち揮発分は高温下で容易に気化する成分、固定炭素は固体の炭素の集合体を意味する。炭化温度を低くして炭化すると炭化物の発熱量が高くなるのは、温度を低くすることにより、バイオマスに含まれていた揮発分を、なるべく気化させずに炭化物に残せるためである。しかしながら、炭化温度を低くした場合、炭化物に汚泥臭あるいは炭化臭といった揮発性の不快な臭気が強く残る傾向があり、臭気を気にしない用途に制限されるといった問題があった。

【0006】

実施形態の目的は、自然発火や不快な臭気を残すことなく、脱水汚泥等の廃棄物系バイオマスを炭化処理して燃料として利用可能な炭化システムを提供することにある。

【課題を解決するための手段】

【0007】

実施形態によれば、廃棄物系バイオマスを炭化し、炭化時に発生する乾留ガスを燃焼させた燃焼排ガスを熱源として利用する炭化システムであって、廃棄物系バイオマスを乾燥させて乾燥バイオマスにする乾燥機と、乾燥バイオマスを加熱して炭化させ、炭化物と乾留ガスを生成する炭化炉と、この炭化炉からの前記乾留ガスを燃焼させて燃焼排ガスを生成する燃焼炉と、前記炭化炉から排出される炭化物に水蒸気又は水を導入するとともに冷却する冷却機構とを具備したことを特徴とする炭化システムを提供できる。

【図面の簡単な説明】

【0008】

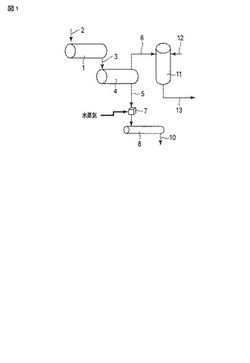

【図1】第1の実施形態に係る炭化システムの説明図。

【図2】炭化温度の違いによる炭化物の発熱量の変化を示す図。

【図3】炭化温度の違いによる臭気濃度の変化を示す図。

【図4】炭化温度の違いによる自然発火温度の変化を示す図。

【図5】通常炭化,蒸気添加による炭化、及び蒸気乾燥・炭化による臭気濃度の変化を示す図。

【図6】通常炭化,蒸気添加による炭化、及び蒸気乾燥・炭化による自然発火温度の変化を示す図。

【図7】水蒸気添加時間と臭気濃度との関係を示す図。

【発明を実施するための形態】

【0009】

以下、実施形態に係る炭化システムについて詳細に説明する。

上記炭化システムで廃棄物系バイオマスを炭化した場合、得られる炭化物の発熱量は、炭化時の雰囲気温度(以下、炭化温度とする)によって変化する傾向にある。

【0010】

本出願人は、炭化温度の違いによる炭化物の性状変化を以下に示す方法で確認した。即ち、容量約1Lの耐熱容器(炭化炉)に数百gの下水汚泥を入れ、外部から加熱して所定の炭化温度とし、所定の炭化温度到達後10分間その温度に保持し、その後室温まで冷却して炭化物を得て、炭化物の特性を計測した。

【0011】

図2は、上記方法で炭化して得られた、各炭化温度における炭化物の発熱量の変化の一例を示す。図2に示したように、炭化温度が500℃,400℃、300℃と低くなるにつれて、発熱量は増加する傾向にある。

図3,図4は、夫々各炭化温度における上記炭化物の臭気濃度、自然発火温度の変化を示す。ここで、臭気は、得られた炭化物を一定の条件で匂い袋に封入して、匂い袋内の空気の匂いを測定することにより行なった。また、自然発火温度はSIT試験にて測定した。これは、数gの試料(炭化物)を断熱状態に置き、燃焼に至るまでの時間を測定する装置(SIT試験装置:自然発火装置)で、本装置によって炭化物が自然発火を起こす温度を測定した。自然発火温度以上の温度で長時間保管すると、炭化物自身が発熱して温度上昇し、発火点(付近に着火元がなくても、その可燃物が発火する温度)、引火点(付近に着火元がある場合、その可燃物に引火する温度)まで温度が上昇して、自然に発火を起こす可能性が生じる。図3より、炭化温度を低下させた場合、臭気は増大することがわかる。また、図4より、炭化温度400℃のような例外があるものの、炭化温度を低下させた場合、自然発火温度は低下して発火の危険性が増大していることがわかる。

【0012】

次に、炭化時に2通りの方法で水蒸気を添加し、臭気濃度、自然発火温度を測定した。図5,図6は夫々炭化方法の違いによる臭気濃度の変化,自然発火温度の変化を示す。図5、図6において、符号(a)は水蒸気を添加していない試料の炭化方法(通常炭化)、符号(b)は炭化温度到達後に一定時間水蒸気を添加して水蒸気雰囲気とし、その後、冷却して炭化物を得る炭化方法(蒸気添加)、符号(c)は下水汚泥を加熱して100℃を超えて水分がほぼ揮発し終えた段階で炭化炉内に水蒸気を添加し、炭化終了後に水蒸気添加を停止してから冷却して炭化物を得た炭化方法(蒸気乾燥・炭化)とする。また、図5において、符号Xは炭化温度300℃の場合、符号Yは炭化温度400℃の場合を示す。さらに、図6において、符号Xは炭化温度300℃の場合、符号Yは炭化温度400℃の場合、符号Zは炭化温度500℃の場合を示す。なお、図5,図6では、「蒸気添加」における蒸気添加時間を5分間に設定した。

【0013】

一般に、廃棄物系バイオマスを炭化するためには、通常250℃以上、望ましくは300℃以上800℃以下の温度(以下、炭化温度とする)に廃棄物系バイオマスを加熱する必要がある。そのため、「蒸気添加」ではその炭化温度における炭化がほぼ終了した後、「蒸気乾燥・炭化」では炭化が始まる前から終了するまでの間、水蒸気雰囲気下にあることになる。

【0014】

図5に示したように、「通常炭化」に比較して、蒸気を添加した方が臭気は低下する。図5では、「蒸気添加」よりも「蒸気乾燥・炭化」の方が顕著である。また、図6に示したように、炭化温度300℃では、蒸気を添加すると自然発火温度も上昇し安全性が向上する。この場合、いずれの蒸気添加方法(符号(b),(c))でも顕著な効果があった。

【0015】

なお、「蒸気添加」では水蒸気を5分間添加後に冷却しているが、「蒸気乾燥・炭化」では脱水汚泥が100℃を超えた段階以降、約30分以上水蒸気を添加し続けた。図5で、「蒸気乾燥・炭化」の方が「蒸気添加」よりも臭気が低下しているが、これは蒸気添加時間の差に違いがあることが原因と考えられる。このため、「蒸気添加」における水蒸気の添加時間を変化させ、臭気に違いが生じるかを計測した。炭化温度300℃で試料を作成し、臭気濃度を測定した結果を図7に示す。

【0016】

図7に示したように、「蒸気添加」でも、水蒸気添加時間を多くすると、臭気低下効果が高くなる傾向がわかった。以上より、次の(1)、(2)のことが判明した。

(1)炭化時に炭化炉内に水蒸気を添加し、炭化終了後に冷却すると、水蒸気を添加しない場合と比較して、炭化物の臭気は低下し、自然発火温度は上昇して安全性が高まる。

【0017】

(2)炭化終了後、炭化物を高温のまま水蒸気雰囲気下で短時間保持し、その後冷却すると、水蒸気を添加しない場合と比較して炭化物の臭気は低下し、自然発火温度は上昇して安全性が高まる。また、蒸気雰囲気で保持する時間が長いと臭気は低下しやすい。

以上から、水蒸気を炭化中、あるいは炭化終了後に添加して水蒸気雰囲気とすると、炭化物の臭気を抑制し安全性も高める効果があることを確認した。

【0018】

次に、実施形態について、図面を参照して説明する。

(第1の実施形態)

以下、図1は第1の実施形態に係る炭化システムの説明図を示す。

図中の符号1は、廃棄物系バイオマス2が導入される乾燥機を示す。この乾燥機1で廃棄物系バイオマス2が加熱、乾燥されて乾燥バイオマス3となり、炭化炉4に供給される。乾燥バイオマス3は、炭化炉4において低酸素状態で加熱して炭化され、高温炭化物5と乾留ガス6が生成される。なお、乾燥機1の乾燥方式としては、例えば高温の空気や燃焼ガスを用いた直接乾燥方式や、高温の空気や燃焼ガス、蒸気、熱媒を用いた間接乾燥方式がある。炭化炉4は、低酸素雰囲気下におく必要があるため、間接加熱方式、あるいは空気供給量を制限した直接加熱方式とする。乾燥や炭化に使用する熱源は、燃焼排ガス以外に、化石燃料、乾留ガス、消化ガスあるいは固形燃料等の可燃物を燃やした燃焼ガス、あるいは電気ヒータ等のさまざまな熱源を利用できる。

【0019】

高温炭化物5は、反応器7を経て冷却器8に供給される。図1では、反応器7と冷却器8により冷却機構が構成される。反応器7には水蒸気9が供給されて反応器内は水蒸気雰囲気となる。これにより、高温炭化物5の臭気は抑制され、安全性も高まる。反応器7で臭気を抑制された高温炭化物5は、冷却器8で冷却されて低温炭化物10となる。冷却器8で高温炭化物5を冷却するのは、高温炭化物のままで空気に触れると、発火する危険があるからである。なお、発火する危険がある温度は低温炭化物10の性状によるため、原料となる廃棄物系バイオマス2が変わる場合は、低温炭化物10ごとに自然発火温度や発火点、引火点等の特性を把握し、その温度以下まで冷却する。

【0020】

発火の危険がなくなるまで十分に冷却された低温炭化物10は、空気と触れてもすぐには発火しない。特に、低温炭化物10を自然発火温度以下まで冷却すると、自然に温度が上昇して発火点や引火点にいたる危険も減じるため、貯留、輸送が可能な燃料として取り扱うことが出来る。しかしながら、自然発火温度以上の温度で保管した場合、自然に発火する危険があり、自然発火温度が低い場合は十分に冷却し、温度管理に注意を払う必要がある。また炭化温度が低い場合、臭気が強く残ることがある。

【0021】

一方、炭化炉4で生成した乾留ガス6は、燃焼炉11にて、850℃以上の温度で空気12と反応して燃焼し、高温の燃焼排ガス13を生成する。高温の燃焼排ガス13は、図示しない熱利用設備や熱回収設備、あるいは図1中の乾燥機1、炭化炉4などで熱回収/熱利用を行い、乾燥や炭化の熱源等として利用することが出来る。

【0022】

第1の実施形態によれば、冷却前に反応器内を水蒸気雰囲気とすることにより、高温炭化物5の臭気は抑制され、安全性も高まる。また、反応器7内の高温炭化物5は炭化が終了しているため、新たな乾留ガス6はほとんど発生しない。従って、水蒸気9は乾留ガス6によって希釈されにくく、少量の水蒸気の添加でも高い水蒸気分圧が得られる。このため、添加する水蒸気が少なくても済むという効果もある。

【0023】

なお、反応器7は、水蒸気により高温炭化物を水蒸気雰囲気下に短時間おいておく設備であるため、簡素な構成でもよく、例えば冷却機構としての配管や容器、あるいは冷却器8の一部で代用する構成でも構わない。

【0024】

(第2の実施形態)

以下、第2の実施形態に係る炭化システムの説明図を示す。但し、図1と同部材は同符号を付して説明を省略する。第2の実施形態の炭化システムは、第1の実施形態と比べて、反応器7に水蒸気の代わりに水を導入することを特徴とする。

水は反応器7内で、高温炭化物5が持ち込んだ熱により蒸発し、反応器7内を水蒸気雰囲気とする。ところで、第1の実施形態では、水蒸気を製造する燃料が別途必要であり、図示しなかったが、蒸気発生器等も必要となる。一方、第2の実施形態では、反応器7内で高温炭化物5の持ち込んだ熱を使用して水を蒸発させ水蒸気雰囲気とするため、装置の削減と燃料の削減を行うことが出来る。

【0025】

(第3の実施形態)

以下、第3の実施形態に係る炭化システムについて図1を参照して説明する。但し、図1と同部材は同符号を付して説明を省略する。第3の実施形態は、高温炭化物5を水蒸気雰囲気下におく反応器として、容積の大きい反応器,具体的には水蒸気との接触時間が30分以上の滞留時間となるような反応器を用い、この反応器に水または水蒸気を導入することを特徴とする。

【0026】

第3の実施形態によれば、水蒸気との接触時間が30分以上の滞留時間となるような反応器を用いることにより、第1・第2の実施形態と比べ、臭気の抑制効果をいっそう大きくできる。

【0027】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0028】

1…乾燥機、2…廃棄物系バイオマス、3…乾燥バイオマス、4…炭化炉、5…高温炭化物、6…乾留ガス、7…反応器、8…冷却器、9…水蒸気、10…低温炭化物、11…燃焼炉、12…空気、13…燃焼排ガス。

【技術分野】

【0001】

本発明の実施形態は、脱水汚泥などの廃棄物系バイオマスを炭化処理し、燃料として活用できるようにした炭化システムに関する。

【背景技術】

【0002】

従来、汚泥等の廃棄物系バイオマスを乾燥・炭化するシステムでは、有機系廃棄物を炭化炉に投入し、これを低酸素状態で加熱して、乾留ガスである可燃性の熱分解ガスと炭化物である熱分解残渣とに分離するようにすることが行われている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平2007−270018号公報

【特許文献2】特開平2010−158616号公報

【特許文献3】特許第4198426号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、バイオマスを炭化して得られる炭化物は、還元性雰囲気で加熱処理することにより得られる。しかし、得られた炭化物を空気中で温度の高い環境下で保管すると、発熱し、やがては発火に至る、いわゆる自然発火性が比較的高いという問題があった。

【0005】

また、従来の炭化方法において、炭化物の発熱量を高くして燃料としての価値を高めるためには、炭化温度を低くする方法がある。工業分析では炭化物の組成を、水分、灰分、揮発分、固定炭素に分類しているが、水分とは水のことであり、灰分とは燃焼させた後に残る灰を意味する。燃料として利用できる可燃成分は揮発分と固定炭素に分けられるが、このうち揮発分は高温下で容易に気化する成分、固定炭素は固体の炭素の集合体を意味する。炭化温度を低くして炭化すると炭化物の発熱量が高くなるのは、温度を低くすることにより、バイオマスに含まれていた揮発分を、なるべく気化させずに炭化物に残せるためである。しかしながら、炭化温度を低くした場合、炭化物に汚泥臭あるいは炭化臭といった揮発性の不快な臭気が強く残る傾向があり、臭気を気にしない用途に制限されるといった問題があった。

【0006】

実施形態の目的は、自然発火や不快な臭気を残すことなく、脱水汚泥等の廃棄物系バイオマスを炭化処理して燃料として利用可能な炭化システムを提供することにある。

【課題を解決するための手段】

【0007】

実施形態によれば、廃棄物系バイオマスを炭化し、炭化時に発生する乾留ガスを燃焼させた燃焼排ガスを熱源として利用する炭化システムであって、廃棄物系バイオマスを乾燥させて乾燥バイオマスにする乾燥機と、乾燥バイオマスを加熱して炭化させ、炭化物と乾留ガスを生成する炭化炉と、この炭化炉からの前記乾留ガスを燃焼させて燃焼排ガスを生成する燃焼炉と、前記炭化炉から排出される炭化物に水蒸気又は水を導入するとともに冷却する冷却機構とを具備したことを特徴とする炭化システムを提供できる。

【図面の簡単な説明】

【0008】

【図1】第1の実施形態に係る炭化システムの説明図。

【図2】炭化温度の違いによる炭化物の発熱量の変化を示す図。

【図3】炭化温度の違いによる臭気濃度の変化を示す図。

【図4】炭化温度の違いによる自然発火温度の変化を示す図。

【図5】通常炭化,蒸気添加による炭化、及び蒸気乾燥・炭化による臭気濃度の変化を示す図。

【図6】通常炭化,蒸気添加による炭化、及び蒸気乾燥・炭化による自然発火温度の変化を示す図。

【図7】水蒸気添加時間と臭気濃度との関係を示す図。

【発明を実施するための形態】

【0009】

以下、実施形態に係る炭化システムについて詳細に説明する。

上記炭化システムで廃棄物系バイオマスを炭化した場合、得られる炭化物の発熱量は、炭化時の雰囲気温度(以下、炭化温度とする)によって変化する傾向にある。

【0010】

本出願人は、炭化温度の違いによる炭化物の性状変化を以下に示す方法で確認した。即ち、容量約1Lの耐熱容器(炭化炉)に数百gの下水汚泥を入れ、外部から加熱して所定の炭化温度とし、所定の炭化温度到達後10分間その温度に保持し、その後室温まで冷却して炭化物を得て、炭化物の特性を計測した。

【0011】

図2は、上記方法で炭化して得られた、各炭化温度における炭化物の発熱量の変化の一例を示す。図2に示したように、炭化温度が500℃,400℃、300℃と低くなるにつれて、発熱量は増加する傾向にある。

図3,図4は、夫々各炭化温度における上記炭化物の臭気濃度、自然発火温度の変化を示す。ここで、臭気は、得られた炭化物を一定の条件で匂い袋に封入して、匂い袋内の空気の匂いを測定することにより行なった。また、自然発火温度はSIT試験にて測定した。これは、数gの試料(炭化物)を断熱状態に置き、燃焼に至るまでの時間を測定する装置(SIT試験装置:自然発火装置)で、本装置によって炭化物が自然発火を起こす温度を測定した。自然発火温度以上の温度で長時間保管すると、炭化物自身が発熱して温度上昇し、発火点(付近に着火元がなくても、その可燃物が発火する温度)、引火点(付近に着火元がある場合、その可燃物に引火する温度)まで温度が上昇して、自然に発火を起こす可能性が生じる。図3より、炭化温度を低下させた場合、臭気は増大することがわかる。また、図4より、炭化温度400℃のような例外があるものの、炭化温度を低下させた場合、自然発火温度は低下して発火の危険性が増大していることがわかる。

【0012】

次に、炭化時に2通りの方法で水蒸気を添加し、臭気濃度、自然発火温度を測定した。図5,図6は夫々炭化方法の違いによる臭気濃度の変化,自然発火温度の変化を示す。図5、図6において、符号(a)は水蒸気を添加していない試料の炭化方法(通常炭化)、符号(b)は炭化温度到達後に一定時間水蒸気を添加して水蒸気雰囲気とし、その後、冷却して炭化物を得る炭化方法(蒸気添加)、符号(c)は下水汚泥を加熱して100℃を超えて水分がほぼ揮発し終えた段階で炭化炉内に水蒸気を添加し、炭化終了後に水蒸気添加を停止してから冷却して炭化物を得た炭化方法(蒸気乾燥・炭化)とする。また、図5において、符号Xは炭化温度300℃の場合、符号Yは炭化温度400℃の場合を示す。さらに、図6において、符号Xは炭化温度300℃の場合、符号Yは炭化温度400℃の場合、符号Zは炭化温度500℃の場合を示す。なお、図5,図6では、「蒸気添加」における蒸気添加時間を5分間に設定した。

【0013】

一般に、廃棄物系バイオマスを炭化するためには、通常250℃以上、望ましくは300℃以上800℃以下の温度(以下、炭化温度とする)に廃棄物系バイオマスを加熱する必要がある。そのため、「蒸気添加」ではその炭化温度における炭化がほぼ終了した後、「蒸気乾燥・炭化」では炭化が始まる前から終了するまでの間、水蒸気雰囲気下にあることになる。

【0014】

図5に示したように、「通常炭化」に比較して、蒸気を添加した方が臭気は低下する。図5では、「蒸気添加」よりも「蒸気乾燥・炭化」の方が顕著である。また、図6に示したように、炭化温度300℃では、蒸気を添加すると自然発火温度も上昇し安全性が向上する。この場合、いずれの蒸気添加方法(符号(b),(c))でも顕著な効果があった。

【0015】

なお、「蒸気添加」では水蒸気を5分間添加後に冷却しているが、「蒸気乾燥・炭化」では脱水汚泥が100℃を超えた段階以降、約30分以上水蒸気を添加し続けた。図5で、「蒸気乾燥・炭化」の方が「蒸気添加」よりも臭気が低下しているが、これは蒸気添加時間の差に違いがあることが原因と考えられる。このため、「蒸気添加」における水蒸気の添加時間を変化させ、臭気に違いが生じるかを計測した。炭化温度300℃で試料を作成し、臭気濃度を測定した結果を図7に示す。

【0016】

図7に示したように、「蒸気添加」でも、水蒸気添加時間を多くすると、臭気低下効果が高くなる傾向がわかった。以上より、次の(1)、(2)のことが判明した。

(1)炭化時に炭化炉内に水蒸気を添加し、炭化終了後に冷却すると、水蒸気を添加しない場合と比較して、炭化物の臭気は低下し、自然発火温度は上昇して安全性が高まる。

【0017】

(2)炭化終了後、炭化物を高温のまま水蒸気雰囲気下で短時間保持し、その後冷却すると、水蒸気を添加しない場合と比較して炭化物の臭気は低下し、自然発火温度は上昇して安全性が高まる。また、蒸気雰囲気で保持する時間が長いと臭気は低下しやすい。

以上から、水蒸気を炭化中、あるいは炭化終了後に添加して水蒸気雰囲気とすると、炭化物の臭気を抑制し安全性も高める効果があることを確認した。

【0018】

次に、実施形態について、図面を参照して説明する。

(第1の実施形態)

以下、図1は第1の実施形態に係る炭化システムの説明図を示す。

図中の符号1は、廃棄物系バイオマス2が導入される乾燥機を示す。この乾燥機1で廃棄物系バイオマス2が加熱、乾燥されて乾燥バイオマス3となり、炭化炉4に供給される。乾燥バイオマス3は、炭化炉4において低酸素状態で加熱して炭化され、高温炭化物5と乾留ガス6が生成される。なお、乾燥機1の乾燥方式としては、例えば高温の空気や燃焼ガスを用いた直接乾燥方式や、高温の空気や燃焼ガス、蒸気、熱媒を用いた間接乾燥方式がある。炭化炉4は、低酸素雰囲気下におく必要があるため、間接加熱方式、あるいは空気供給量を制限した直接加熱方式とする。乾燥や炭化に使用する熱源は、燃焼排ガス以外に、化石燃料、乾留ガス、消化ガスあるいは固形燃料等の可燃物を燃やした燃焼ガス、あるいは電気ヒータ等のさまざまな熱源を利用できる。

【0019】

高温炭化物5は、反応器7を経て冷却器8に供給される。図1では、反応器7と冷却器8により冷却機構が構成される。反応器7には水蒸気9が供給されて反応器内は水蒸気雰囲気となる。これにより、高温炭化物5の臭気は抑制され、安全性も高まる。反応器7で臭気を抑制された高温炭化物5は、冷却器8で冷却されて低温炭化物10となる。冷却器8で高温炭化物5を冷却するのは、高温炭化物のままで空気に触れると、発火する危険があるからである。なお、発火する危険がある温度は低温炭化物10の性状によるため、原料となる廃棄物系バイオマス2が変わる場合は、低温炭化物10ごとに自然発火温度や発火点、引火点等の特性を把握し、その温度以下まで冷却する。

【0020】

発火の危険がなくなるまで十分に冷却された低温炭化物10は、空気と触れてもすぐには発火しない。特に、低温炭化物10を自然発火温度以下まで冷却すると、自然に温度が上昇して発火点や引火点にいたる危険も減じるため、貯留、輸送が可能な燃料として取り扱うことが出来る。しかしながら、自然発火温度以上の温度で保管した場合、自然に発火する危険があり、自然発火温度が低い場合は十分に冷却し、温度管理に注意を払う必要がある。また炭化温度が低い場合、臭気が強く残ることがある。

【0021】

一方、炭化炉4で生成した乾留ガス6は、燃焼炉11にて、850℃以上の温度で空気12と反応して燃焼し、高温の燃焼排ガス13を生成する。高温の燃焼排ガス13は、図示しない熱利用設備や熱回収設備、あるいは図1中の乾燥機1、炭化炉4などで熱回収/熱利用を行い、乾燥や炭化の熱源等として利用することが出来る。

【0022】

第1の実施形態によれば、冷却前に反応器内を水蒸気雰囲気とすることにより、高温炭化物5の臭気は抑制され、安全性も高まる。また、反応器7内の高温炭化物5は炭化が終了しているため、新たな乾留ガス6はほとんど発生しない。従って、水蒸気9は乾留ガス6によって希釈されにくく、少量の水蒸気の添加でも高い水蒸気分圧が得られる。このため、添加する水蒸気が少なくても済むという効果もある。

【0023】

なお、反応器7は、水蒸気により高温炭化物を水蒸気雰囲気下に短時間おいておく設備であるため、簡素な構成でもよく、例えば冷却機構としての配管や容器、あるいは冷却器8の一部で代用する構成でも構わない。

【0024】

(第2の実施形態)

以下、第2の実施形態に係る炭化システムの説明図を示す。但し、図1と同部材は同符号を付して説明を省略する。第2の実施形態の炭化システムは、第1の実施形態と比べて、反応器7に水蒸気の代わりに水を導入することを特徴とする。

水は反応器7内で、高温炭化物5が持ち込んだ熱により蒸発し、反応器7内を水蒸気雰囲気とする。ところで、第1の実施形態では、水蒸気を製造する燃料が別途必要であり、図示しなかったが、蒸気発生器等も必要となる。一方、第2の実施形態では、反応器7内で高温炭化物5の持ち込んだ熱を使用して水を蒸発させ水蒸気雰囲気とするため、装置の削減と燃料の削減を行うことが出来る。

【0025】

(第3の実施形態)

以下、第3の実施形態に係る炭化システムについて図1を参照して説明する。但し、図1と同部材は同符号を付して説明を省略する。第3の実施形態は、高温炭化物5を水蒸気雰囲気下におく反応器として、容積の大きい反応器,具体的には水蒸気との接触時間が30分以上の滞留時間となるような反応器を用い、この反応器に水または水蒸気を導入することを特徴とする。

【0026】

第3の実施形態によれば、水蒸気との接触時間が30分以上の滞留時間となるような反応器を用いることにより、第1・第2の実施形態と比べ、臭気の抑制効果をいっそう大きくできる。

【0027】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0028】

1…乾燥機、2…廃棄物系バイオマス、3…乾燥バイオマス、4…炭化炉、5…高温炭化物、6…乾留ガス、7…反応器、8…冷却器、9…水蒸気、10…低温炭化物、11…燃焼炉、12…空気、13…燃焼排ガス。

【特許請求の範囲】

【請求項1】

廃棄物系バイオマスを炭化し、炭化時に発生する乾留ガスを燃焼させた燃焼排ガスを熱源として利用する炭化システムであって、

廃棄物系バイオマスを乾燥させて乾燥バイオマスにする乾燥機と、

乾燥バイオマスを加熱して炭化させ、炭化物と乾留ガスを生成する炭化炉と、

この炭化炉からの前記乾留ガスを燃焼させて燃焼排ガスを生成する燃焼炉と、

前記炭化炉から排出される炭化物に水蒸気又は水を導入するとともに冷却する冷却機構とを具備したことを特徴とする炭化システム。

【請求項2】

前記冷却機構は、前記炭化炉の下流側に配置された反応器と、この反応器に接続された,炭化物を冷却する冷却器とからなり、前記反応器に水蒸気又は水を導入することを特徴とする請求項1記載の炭化システム。

【請求項3】

前記冷却機構は配管であり、この配管に水蒸気又は水を導入することを特徴とする請求項1記載の炭化システム。

【請求項4】

前記炭化炉の温度は300℃以上800℃以下であることを特徴とする請求項1乃至3いずれか1項記載の炭化システム。

【請求項5】

前記冷却機構における水蒸気の滞留時間は30分以上であることを特徴とする請求項1乃至4いずれか1項記載の炭化システム。

【請求項1】

廃棄物系バイオマスを炭化し、炭化時に発生する乾留ガスを燃焼させた燃焼排ガスを熱源として利用する炭化システムであって、

廃棄物系バイオマスを乾燥させて乾燥バイオマスにする乾燥機と、

乾燥バイオマスを加熱して炭化させ、炭化物と乾留ガスを生成する炭化炉と、

この炭化炉からの前記乾留ガスを燃焼させて燃焼排ガスを生成する燃焼炉と、

前記炭化炉から排出される炭化物に水蒸気又は水を導入するとともに冷却する冷却機構とを具備したことを特徴とする炭化システム。

【請求項2】

前記冷却機構は、前記炭化炉の下流側に配置された反応器と、この反応器に接続された,炭化物を冷却する冷却器とからなり、前記反応器に水蒸気又は水を導入することを特徴とする請求項1記載の炭化システム。

【請求項3】

前記冷却機構は配管であり、この配管に水蒸気又は水を導入することを特徴とする請求項1記載の炭化システム。

【請求項4】

前記炭化炉の温度は300℃以上800℃以下であることを特徴とする請求項1乃至3いずれか1項記載の炭化システム。

【請求項5】

前記冷却機構における水蒸気の滞留時間は30分以上であることを特徴とする請求項1乃至4いずれか1項記載の炭化システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−82799(P2013−82799A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−223159(P2011−223159)

【出願日】平成23年10月7日(2011.10.7)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月7日(2011.10.7)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]