炭化タングステン基超硬合金製切削インサートおよびその製造方法

【課題】長寿命で異常損傷が少なく、良好な仕上げ面を得ることができるWC基超硬合金製切削インサートおよびその製造方法を提供する。

【解決手段】結合相としてCoを含むWC基超硬合金製切削インサートにおいて、逃げ面とホーニング部との交差稜線からすくい面の内側に向けて少なくとも2mm以内における、焼結肌にウエットブラスト処理を施したチップブレーカ部の表面領域について、Coのhcp変態率を0.3以上、表面粗さRaを0.2μm以下とし、かつ少なくとも取り付け用貫通穴の内面の支持具接触面のCoのhcp変態率を0.1未満、表面粗さRaを0.2μm超とし、さらにインサート表面のWC硬質相の残留応力を圧縮で850MPa以上とすることにより、湿式切削や断続切削等、熱衝撃、機械的衝撃が切れ刃に作用する切削条件においても、亀裂発生・進展の防止、耐欠損性の向上、被削材の仕上げ面精度の向上を図る。

【解決手段】結合相としてCoを含むWC基超硬合金製切削インサートにおいて、逃げ面とホーニング部との交差稜線からすくい面の内側に向けて少なくとも2mm以内における、焼結肌にウエットブラスト処理を施したチップブレーカ部の表面領域について、Coのhcp変態率を0.3以上、表面粗さRaを0.2μm以下とし、かつ少なくとも取り付け用貫通穴の内面の支持具接触面のCoのhcp変態率を0.1未満、表面粗さRaを0.2μm超とし、さらにインサート表面のWC硬質相の残留応力を圧縮で850MPa以上とすることにより、湿式切削や断続切削等、熱衝撃、機械的衝撃が切れ刃に作用する切削条件においても、亀裂発生・進展の防止、耐欠損性の向上、被削材の仕上げ面精度の向上を図る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、負荷の高い切削においても、異常損傷が少なく、良好な仕上げ面を得られる炭化タングステン(以下、WCと記す)基超硬合金製切削インサートおよびその製造方法に関するものである。

【背景技術】

【0002】

周知のように、WC基超硬合金製切削インサートは、WC基超硬合金を母材とし、例えば多角形平板状のインサート本体のすくい面と逃げ面との交差稜線部に切れ刃が形成されたものであり、インサート脱着式の工具本体に取り付けられ、金属被削材の切削加工に広く使用されている。このような切削インサートには、通常はその盤面を貫通する取り付け用貫通穴が形成されていて、後に改めて説明する図4の(a)あるいは図4の(b)に示すように、その取り付け用貫通穴に工具本体取り付け手段(支持具)を挿入し、工具本体に取り付けられるように構成されている。

【0003】

このような切削インサートの耐衝撃性、耐欠損性等の改善を図るための技術としては、従来から種々のものが提案されている。

例えば、特許文献1、2に示すように、結合相成分としてのCoを2〜12重量%含有するWC基超硬合金製切削インサートの表面にショットピーニング処理を施し、インサート表面のWC硬質相に30〜80kg/mm2の圧縮残留応力を与えるとともに、WC基超硬合金のCo結合相について、面心立方晶構造(以下、“fcc”と記す)のCo相(以下、“fccCo”と記す)に対する、六方晶構造(以下、“hcp”と記す)のCo相(以下、“hcpCo”と記す)の積分強度比を0.2以上とすることによって、切削インサートの耐衝撃性、耐欠損性を改善することが提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平6−108258号公報

【特許文献2】特開平6−114641号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

近年、切削加工の分野においては、高能率化を目的とし、より高速で負荷の高い切削が要求されているが、従来のインサートをこのような高負荷の切削に用いた場合は、摩耗の進行が極めて速く、また、正常摩耗により工具寿命に至る前に、チッピングや欠損等の異常損傷が発生して、被削材仕上げ面精度を悪化させ、工具寿命に至り易いという欠点がある。

特に、前記各提案の従来のインサートにおいては、化学蒸着被覆インサートに対し、硬質被覆層の上からショットピーニング処理またはサンドブラスト処理を施すことによって、インサート表面部の残留応力を制御するとともに結合相のhcp変態を生じさせることにより、耐衝撃性、耐欠損性を改善しようとしているが、これらの処理では、平均粒径0.1mm〜1mmの比較的大きな球状体の投射材を用いるため(特許文献1では飛翔物質と記述され、実施例において直径0.4mmの鋼球を使用)、加工エネルギが過大となり、製造時にインサート表面に粗大クラックや欠けが生じたり、また比較的大きな球状体の投射材を用いれば、研磨作用が弱いため、表面粗さの改善効果も小さく、インサートの表面粗さがカットオフ値0.08mmにおける算術平均粗さRaで0.2μmを超えたままの粗面となって、粗さ変化が小さくならざるを得ない。

【0006】

また、耐欠損性を改善する手法としては、前記以外にも、残留応力付与を主目的とした乾式ブラストによるインサート表面へのブラスト処理も知られているが、粉流および気流の二種流体による乾式ブラスト処理では、噴射研磨材のインサート表面への食い込みによる不純物の残留によって、欠陥が生じやすいことが判明している。

【0007】

したがってこれらの従来の手法で製造された切削インサートでは、切削時に上記欠陥が原因と考えられる異常欠損やチッピングが発生したり、被削材仕上げ面に白濁やムシレ、毛羽立ち等が発生し、仕上げ面が粗面となってしまう問題があり、特に切れ刃への負荷が高い高速切削や断続切削においては、異常損傷がなく、長寿命で、かつ優れた仕上げ面精度を求めるという市場要求に対して、十分満足できる製品とはなっていないのが実情である。

【0008】

また、WC基超硬合金製インサートに砥石により研削加工を行えば、その表面部の結合相Coがfccからhcpへ変態することも、以前から知られている(たとえば「超硬合金と焼結硬質材料」P156 鈴木 壽著 丸善株式会社)が、研削加工によってhcp変態を発生させて、耐欠損性等を改善しようとした場合には、一般に研削級インサートと称されている、逃げ面が研削加工で形成されたインサートの逃げ面に対して、もしくは研削によって形成されているチップブレーカ等に対しては、適用可能であるが、現在、市場で最も多く使用されている、すくい面に金型によって三次元形状のチップブレーカを形成したインサートのすくい面に対して、そのブレーカ形状を損なうことなく従来技術を適用することは、実際上不可能であった。

【0009】

本発明は、以上のような事情に鑑みてなされたもので、長期間の使用にわたって、優れた切削性能を発揮し得るWC基超硬合金製切削インサート、およびその製造方法を提供することを基本的な目的とし、特に切れ刃に対し高い負荷が加わって、熱亀裂が発生しやすい断続切削やフライス加工においても、異常損傷が発生し難いWC基超硬合金製切削インサート、およびその製造方法を提供することを課題としている。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題に対する解決策について、鋭意実験・研究を重ねた結果、負荷の高い切削においては、先ず切削中に微小な熱亀裂が発生し、それが成長・進展することにより、欠損やチッピング等の異常損傷に至ること、また実際に高負荷の切削に使用した場合に良好な被削材仕上げ面が得られない大きな原因の一つとしても、切れ刃に発生した微小熱亀裂が挙げられることを見出した。

すなわち、WC基超硬合金製切削インサートの表面、特に焼結肌の表面における結合相のCoは、その結晶構造が、通常はfccであることが知られているが、本発明者らが、WC基超硬合金製切削インサートの耐熱衝撃性を向上させる手段について、さらに研究を進めたところ、インサートの表面、特にすくい面のうち、焼結肌のチップブレーカ部の全部または一部を含む領域に、所定の条件でウエットブラスト処理を施すことにより、少なくとも前記領域を含む表面の結合相のCo(通常はfcc結晶構造)を、より耐熱亀裂性の大きいhcp結晶構造へ変態させ、同時に少なくとも前記領域を含む表面を、熱亀裂発生の起点とならないように平滑化することによって、熱亀裂が発生しにくくなり、また仮に熱亀裂が発生したとしても、その進展を遅らせることができることを見出したのである。

【0011】

ここで、fcc結晶構造である結合相のCoをhcp構造へ変態させるべき領域とは、インサ−ト表面部のうち、逃げ面とホーニング部(切れ刃部)との交差稜線から、すくい面の内側に向けて少なくとも2mm以内の範囲内における、焼結肌をなすチップブレーカ部を構成する領域であり、また平滑化すべき領域も同じ領域である。

なお、結合相のCoをhcp構造へ変態させ、かつ表面を平滑させる領域を、上述のように“インサ−ト表面部のうち、逃げ面とホーニング部(切れ刃部)との交差稜線から、すくい面の内側に向けて少なくとも2mm以内の範囲内における、焼結肌をなすチップブレーカ部を構成する領域”と規定した理由は、インサートを切削で使用した際に排出される切り屑の擦過領域は、通常は逃げ面とホーニング部(切れ刃部)との交差稜線からすくい面の内側に向けて約2mm以内の範囲であり、この範囲内が熱亀裂の最も発生しやすい箇所であって、しかも通常は、その領域に、熱亀裂発生の起点となりやすい粗面である焼結肌のチップブレーカ部の少なくとも一部が位置しているからである。

【0012】

また同時に本発明者らは、少なくとも前記領域内の表面の結合相のCoをhcp構造へ変態させて、その領域での耐熱亀裂性を向上させるために有効な、hcp構造への変態割合、すなわちX線回折による前記領域の表面部におけるhcpCoのピーク強度とfccCoのピーク強度により後述する式(1)によって定義されるhcpの変態率の下限を見出した。

【0013】

さらに、上述のようにウエットブラスト処理を施すことは、Coの変態および表面の平滑化ばかりでなく、インサート表面の超硬合金のWC硬質相に大きな圧縮残留応力を与えることができる点からも有効であることが判明した。すなわち、ウエットブラスト処理によって前記領域に850MPa以上の圧縮残留応力を付与することによって、熱亀裂の発生や成長の抑制を、より確実化し得るとともに、さらに機械的衝撃に対する耐欠損性をも向上させることができるのである。

【0014】

以上のように、インサート表面の少なくとも前記領域を含む表面部分にウエットブラスト処理を行うことにより、従来技術の場合にインサート製造時に発生していた粗大クラック等の発生も抑制され、かつ少なくとも前記領域内の表面が平滑化されると同時に、Coのhcp変態および圧縮残留応力付加が行われ、それにより、切削時の熱亀裂発生頻度が少なくなり、また仮に熱亀裂が発生したとしても、その進展を抑制することが可能となり、その結果、異常欠損(欠損やチッピング)に至り難く、しかも良好な被削材仕上げ面精度を得ることが可能なインサートを製造することができることを新規に知見し、これらの知見を基礎として、本発明者らは、本発明とは別の発明として、本願と同時に別の特許出願を行っている。

【0015】

しかしながら、本発明者らが上述のようなインサートについて、さらに実験を重ねたところ、前記インサートを、熱亀裂が生じるような切れ刃への負荷が高い断続切削等に使用した場合、従来のインサートと比較すれば、前述の通り耐熱亀裂性の向上が認められるが、切削の負荷がよりいっそう高くなった場合には、ウエットブラスト処理を施すことによって、インサート表面の結合相のhcp変態率を所定割合以上になるようhcp変態を生起させると同時にインサート表面の平滑化を行い、さらにWC硬質相への圧縮残留応力を付与したインサートであっても、いまだ欠損や仕上げ面の悪化を発生する事例があることが判明した。

【0016】

そこで本発明者らは、上述のような事例について、さらに研究を進めたところ、断続切削やフライス加工等のごとく、インサートに対して極めて高い負荷がかかる条件下では、切れ刃に絶え間ない変動負荷が作用することによって、工具本体に保持されたインサートが微小振動を発生し、耐欠損性や被削材の仕上げ面精度に悪影響を及ぼしていることを見出した。

【0017】

このようなインサートの微小振動は、L字レバーやねじ等の工具本体との取り付け手段、すなわち工具本体にインサートを取り付け支持するための支持具と、それが接しているインサート貫通穴内面との間の摩擦力が低いことによるインサートの滑り、さらに湿式切削では、切削油剤の切削による温度上昇により、前記支持具により、高い応力が作用している貫通穴内面の超硬合金表面部が短期間で腐食を起こし、前記支持具との接触面積が減少・局所化することに起因したインサートの滑りが、原因となって発生している可能性がある、と考えられ、それに基づいて、その解決手段を検討した結果、取り付け用貫通穴内面、特に工具本体に対する取り付け手段(支持具)に接する面(支持具接触面)を、カットオフ値0.08mmにおける算術平均粗さRaで0.2μmを超えるような粗面とすることによって、支持具との摩擦力を高め、またそれと同時に、その支持具接触面の表面のCoの結晶構造として、耐腐食性に優れる特性を有するfccCoを形成しておけば、すなわち支持具接触面におけるhcp変態率を小さくすることによりその面の耐腐食性を向上させておけば、これらの問題を解決し得ることを見出し、本発明をなすにいたったのである。

【0018】

すなわち、前述の本発明者らの別発明では、インサート表面にウエットブラスト処理を施すことにより結合相のCoにhcp変態を生起させ、特定の割合以上のhcp変態率を確保すると同時に表面を平滑化することを最大の特徴としているが、本発明の場合、それを前提としながらも、貫通穴内面、特に支持具接触面については、ウエットブラスト処理が積極的に行われないように規制することによって、その支持具接触面については、hcp変態を抑制すると同時に粗面を維持することによって、高負荷な切削条件においても、WC基超硬合金製インサートが工具本体に強固かつ確実に保持され、その結果、欠損発生をより確実に抑制でき、同時にそのインサートを使用しての被削面について、仕上げ面精度がより優れた加工面を得ることができるという新規な知見を得たのである。

【0019】

より具体的には、本発明のWC基超硬合金製切削インサートにおいては、インサート表面のうち、貫通穴内面(特に少なくとも支持具接触面)を除く部分については、結合相Coのhcp変態および平滑性向上によって、熱亀裂の発生・進展を防止するとともに、インサート表面のWC硬質相に付与された圧縮残留応力により、さらに耐熱亀裂性や耐欠損性を向上させ、一方、取り付け用貫通穴内面、特に支持具接触面に関しては、その表面を粗面にすると同時にhcp変態を所定の割合未満に抑制することにより、より大きな負荷が作用する重切削や断続切削時においても、インサートの破損を抑制し、高い仕上げ面精度を得ることが可能となったのである。

【0020】

したがって本発明の基本的な形態(第1の形態)による炭化タングステン基超硬合金製切削インサートは、

硬質相がWCを主成分とし、かつ結合相成分としてCoを4〜15質量%含む炭化タングステン基超硬合金からなり、工具本体への取り付け用貫通穴、逃げ面、ホーニング部、およびすくい面を備え、かつそのすくい面の少なくとも一部に、金型によって形成されたチップブレーカ部を有する炭化タングステン基超硬合金製切削インサートにおいて;

前記インサ−ト表面部の結合相CoについてX線回折を行った際の、六方晶構造のCo(以下“hcpCo”と記す)の(101)面から得られるピーク強度の値をhcp[101]とし、面心立方晶構造のCo(以下“fccCo”と記す)の(200)面から得られるピーク強度の値をfcc[200] として、hcpCoとfccCoとの合計ピーク強度に対するhcpCoのピーク強度の比率を、hcp変態率として下記の(1)式で定義し、

インサ−ト表面部のうち、逃げ面とホーニング部との交差稜線からすくい面の内側に向けて少なくとも2mm以内の範囲内における、焼結肌にウエットブラスト処理を施してなるチップブレーカ部を構成する領域内についてのhcp変態率が0.3以上であり、

しかも前記領域内における表面粗さが、カットオフ値0.08mmにおける算術平均粗さRaで0.2μm以下であり、

さらに前記取り付け用貫通穴の内面のうち、少なくとも工具本体への取り付け手段としての支持具に接する支持具接触面が焼結肌で構成されるとともに、その支持具接触面の表面粗さが、カットオフ値0.08mmにおける算術平均粗さRaで0.2μmを超える値とされ、かつその支持具接触面のhcp変態率が0.1未満であることを特徴とするものである。

hcp変態率=hcp[101]/(hcp[101]+fcc[200])・・・(1)

【0021】

また本発明の第2の形態による炭化タングステン基超硬合金製切削インサートは、前記第1の形態の炭化タングステン基超硬合金製切削インサートにおいて、前記インサート表面部のうち、少なくとも前記領域における硬質相の残留応力が、圧縮で850MPa以上であることを特徴とするものである。

【0022】

さらに本発明の第3の形態による炭化タングステン基超硬合金製切削インサートは、前記第1の形態の炭化タングステン基超硬合金製切削インサートにおいて、インサート表面部のうち、逃げ面における前記hcp変態率が0.3以上で、かつその逃げ面の表面粗さが、カットオフ値0.08mmにおける算術平均粗さRaで0.2μm以下であることを特徴とするものである。

【0023】

そしてまた本発明の第4の形態による炭化タングステン基超硬合金製切削インサートは、前記第2の形態の炭化タングステン基超硬合金製切削インサートにおいて、前記インサート表面部の逃げ面の表面における硬質相の残留応力が、圧縮で850MPa以上であることを特徴とするものである。

【0024】

また本発明の第5の形態による炭化タングステン基超硬合金製切削インサートは、前記第1〜第4の形態のうちのいずれかの形態の炭化タングステン基超硬合金製切削インサートにおいて、前記インサートのホーニング部の表面粗さが、カットオフ値0.08mmにおける算術平均粗さRaで0.1μm以下であることを特徴とするものである。

【0025】

さらに本発明の第6の形態は、表面被覆炭化タングステン基超硬合金製切削インサートについてのものであり、この第6の形態の表面被覆炭化タングステン基超硬合金製切削インサートは、前記第1〜第5の形態のうちのいずれかの形態の炭化タングステン基超硬合金製切削インサートにおける前記取り付け用貫通穴の内面の前記支持具接触面を除く表面に、周期律表のIVa族元素、Va族元素、VIa族元素、Al、Si、Y、Mn、NiおよびSの群から選ばれた少なくとも一種の元素と、炭素、窒素、酸素および硼素からなる群から選ばれた少なくとも一種の元素とからなる化合物により構成される一層または二層以上の硬質被膜が、物理蒸着法(PVD法)により形成されていることを特徴とするものである。

【0026】

また本発明の第7の形態は、炭化タングステン基超硬合金製切削インサートの製造方法についてのものであり、この第7の形態による炭化タングステン基超硬合金製切削インサートの製造方法は、

硬質相がWCを主成分とし、かつ結合相成分としてCoを4〜15質量%含む炭化タングステン基超硬合金からなり、工具本体への取り付け用貫通穴、逃げ面、切れ刃部、およびすくい面を備え、かつそのすくい面の少なくとも一部に、金型によって形成された焼結肌からなるチップブレーカ部を有する炭化タングステン基超硬合金製切削インサート基体を用いて、炭化タングステン基超硬合金製切削インサートを製造するにあたり;

前記炭化タングステン基超硬合金製切削インサート基体の表面部のうち、少なくとも、逃げ面とホーニング部との交差稜線からすくい面の内側に向けて少なくとも2mm以内の範囲内における、焼結肌をなすチップブレーカ部を構成する領域内であって、しかも前記取り付け用貫通穴の内面のうちの工具本体への取り付け手段としての支持具に接する支持具接触面を除く領域内に、ウエットブラスト処理を施すウェットブラスト工程と、

前記炭化タングステン基超硬合金製切削インサート基体の表面の切れ刃部にホーニング加工を施すホーニング工程とを有してなり;

前記ウエットブラスト処理工程およびホーニング工程が終了した後の表面部の結合相CoについてX線回折を行った際の、六方晶構造のCo(以下“hcpCo”と記す)の(101)面から得られるピーク強度の値をhcp[101]とし、面心立方晶構造のCo(以下“fccCo”と記す)の(200)面から得られるピーク強度の値をfcc[200] として、hcpCoとfccCoとの合計ピーク強度に対するhcpCoのピーク強度の比率を、hcp変態率として上記の(1)式で定義し、

インサート表面部のうち少なくとも前記領域内についてのhcp変態率が0.3以上であり、

しかもインサート表面部のうち少なくとも前記領域内おける表面粗さが、カットオフ値0.08mmにおける算術平均粗さRaで0.2μm以下であり、

さらに前記取り付け用貫通穴の内面の少なくとも前記支持具接触面が焼結肌で構成されるとともに、その取り付け用貫通穴の内面の少なくとも支持具接触面の表面粗さが、カットオフ値0.08mmにおける算術平均粗さRaで0.2μmを超える値とされ、かつその支持具接触面のhcp変態率が0.1未満である炭化タングステン基超硬合金製切削インサートを得ることを特徴とするものである。

【0027】

そしてまた本発明の第8の形態による炭化タングステン基超硬合金製切削インサートの製造方法は、前記第7の形態の炭化タングステン基超硬合金製切削インサートの製造方法において、前記ウエットブラスト工程において、前記インサート基体を、軸線回りに回転可能な一対の回転軸により挟み込んで保持しつつ、前記軸線回りに回転させながら、少なくとも一つ以上のブラストガンから研磨液を噴射して、少なくとも前記取り付け用貫通穴内面の前記支持具接触面を除くインサート表面に、ウエットブラスト処理を施すことを特徴とするものである。

【0028】

そしてまた本発明の第9の形態による炭化タングステン基超硬合金製切削インサートの製造方法は、前記第8の形態の炭化タングステン基超硬合金製切削インサートの製造方法において、前記ウエットブラスト工程で、前記インサート基体を、回転可能に挟み込む前記回転軸の軸線方向に対して、0度以上60度以下の噴射角でブラストガンから研磨液を噴射してウエットブラスト処理を施すことを特徴とするものである。

【0029】

そしてまた本発明の第10の形態による炭化タングステン基超硬合金製切削インサートの製造方法は、前記第9の形態の炭化タングステン基超硬合金製切削インサートの製造方法において、前記ウエットブラスト工程における、前記噴射角が40度以上50度以下であることを特徴とするものである。

【0030】

そしてまた本発明の第11の形態による炭化タングステン基超硬合金製切削インサートの製造方法は、前記第7〜第10の形態のうちのいずれかの形態の炭化タングステン基超硬合金製切削インサートの製造方法において、前記ホーニング工程を、前記ウエットブラスト工程の後に行うことを特徴とするものである。

【0031】

そしてまた本発明の第12の形態による炭化タングステン基超硬合金製切削インサートの製造方法は、前記第7〜第11の形態のうちのいずれかの形態の炭化タングステン基超硬合金製切削インサートの製造方法において、前記ホーニング工程におけるホーニング加工を、湿式ブラシホーニングにより施すことを特徴とするものである。

【0032】

そしてまた本発明の第13の形態は、表面被覆炭化タングステン基超硬合金製切削インサートの製造方法についてのものであり、前記第7〜第12の形態のうちのいずれかの形態の炭化タングステン基超硬合金製切削インサートの少なくとも前記取り付け用貫通穴の前記支持具接触面を除くインサート表面に、物理蒸着法(PVD法)により、硬質被膜を被覆することを特徴とするものである。

【発明の効果】

【0033】

本発明のWC基超硬合金製切削インサートによれば、基本的には、少なくとも取り付け用貫通穴の支持具接触面を除くインサ−ト表面部のうち、逃げ面とホーニング部との交差稜線から、すくい面の内側に向けて少なくとも2mm以内の範囲内における、焼結肌をなすチップブレーカ部を構成する領域についてhcp変態を生ぜしめて、その領域内のhcp変態率が0.3以上となるように、前記領域内のhcpCoの比率を定め、同時に、インサート表面における前記領域内おける表面粗さを、カットオフ値0.08mmにおける算術平均粗さRaで0.2μm以下に平滑化し、併せて、少なくとも取り付け用貫通穴の工具接触面については、表面粗さをRaで0.2μmを超える値を維持した上、hcp変態率を0.1未満としているため、耐熱亀裂性が優れていて、湿式切削や断続切削等、熱衝撃や機械的衝撃が切れ刃に作用するような高負荷の切削条件においても、熱亀裂の発生・進展を、確実かつ安定して抑制することができ、さらには耐欠損性も優れ、また被削材の仕上げ面精度も改善されるという顕著な効果が奏される。

【0034】

さらに、前記領域内における硬質相の残留応力を、圧縮で850MPa以上に調整した発明のWC基超硬合金製切削インサートによれば、熱亀裂の発生や成長の抑制を確実化して、耐熱亀裂性を、より一層向上させることができるとともに、機械的衝撃に対する耐欠損性をも、より向上させることができる。

【0035】

そしてまた、すくい面の前記領域のみならず、逃げ面についても、hcp変態率及び表面粗さを前記と同様に調整した発明のインサート、あるいは逃げ面の硬質相の残留応力を前記同様に調整した発明のインサートによれば、熱亀裂が逃げ面に沿って成長することを抑制することができるとともに、機械的衝撃に対する耐欠損性をさらに向上させ、さらには、被削材のより良好な仕上げ面精度を得ることができる。

【0036】

また本発明のWC基超硬合金製切削インサートの製造方法によれば、インサート表面にウエットブラスト処理を施すことによって、前記領域内のhcp変態率が0.3以上となるように、前記領域内でhcp変態を生ぜしめると同時に、前記領域内おける表面粗さを、カットオフ値0.08mmにおける算術平均粗さRaで0.2μm以下となるように平滑化することができ、しかも前記領域内の硬質相の圧縮残留応力を高めることができるため、前述のように耐熱亀裂性が優れていて、湿式切削や断続切削等、熱衝撃や機械的衝撃が切れ刃に作用するような高負荷の切削条件においても、熱亀裂の発生・進展を確実かつ安定して防止することができ、さらには耐欠損性も優れ、また被削材の仕上げ面精度も優れるという、高品質のWC基超硬合金製切削インサートを、確実かつ安定して製造することができる。

【図面の簡単な説明】

【0037】

【図1】本発明の適用対象である切削インサートの一例を示す斜視図である。

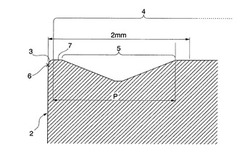

【図2】本発明で規定しているすくい面内の特定の領域を説明するための図で、図1のX−X線における模式的な拡大断面図である。

【図3】本発明の適用対象である切削インサートにおける取り付け用貫通穴を示すための図で、図1のY−Y線における模式的な拡大断面図である。

【図4】本発明の適用対象である切削インサートの工具本体への取り付け形態を示す図で、(a)は、工具本体へ支持具としてL字レバーを用いて取り付けるインサートとその取り付け形態の断面図、(b)は、工具本体へ支持具としてねじを用いて取り付けるインサートとその取り付け形態の断面図である。

【図5】本発明の製造方法において適用されるウエットブラスト処理の一例を説明するための略解図である。

【図6】(a)、(b)は、それぞれ本発明の製造方法におけるウエットブラスト処理に用いる研磨材の一例を示し、そのうち(a)は多角形状のアルミナ研磨材の写真、(b)は球形状のアルミナ研磨材の写真を示す、

【発明を実施するための形態】

【0038】

以下、本発明について、より詳細に説明する。

【0039】

本発明では、硬質相としてWCを主成分とし、かつ結合相成分としてCoを4〜15質量%含むWC基超硬合金でインサート基体を構成している。ここで、超硬合金中の結合相成分であるCoの含有量が4質量%未満であれば、靭性が低下して耐欠損性が悪くなり、一方、Coの含有量が15質量%を超えれば、耐摩耗性が低下することから、WC基超硬合金中の結合相成分としてのCoの含有量は4〜15質量%と定めた。またWCとCo以外の元素については、特に限定されるものではなく、要は硬質相の主成分がWCであってかつ結合相のCoの含有量が前記範囲内あればよく、そのほか、WC基超硬合金における従来公知の少量添加成分である、TiC、TiN、TaC、NbC、Cr3C2、VC、ZrC、ZrNなどを、それぞれ1種類以上、合計で30質量%以下の範囲内で含有することは許容される。すなわち本発明は、飽くまで硬質相がWCを主成分としかつ結合相としてCoを4〜15質量%含むWC基超硬合金には、すべて適用可能であり、その他の成分は、従来と同様であればよい。なお、硬質相の主成分であるWCは、従来公知のWC基超硬合金と同様に、上記のCo、その他の少量添加成分の残部とすればよく、このWCの範囲は特に限定されるものではない。

【0040】

ここで、本発明が適用されるインサートの形状の一例を図1〜図3に示す。

本発明が適用されるインサート1は、従来から広く使用されているインサートと同様に、工具本体への取り付け用貫通穴8、逃げ面2、ホーニング部(切れ刃部)3、およびすくい面4を備え、かつそのすくい面4には、金型によって形成されたチップブレーカ部5が形成されてなるものである。ここで、チップブレーカ部5および取り付け用貫通穴内面8は主として焼結肌で構成されている。この焼結肌とは、インサート基体の製造過程において焼結したままの表面肌、すなわち、ダイヤモンド砥石などによる研削を行っていない粗面の表面肌を意味する。

ここで本発明は、主として、逃げ面が焼結肌で使用されることが多いISO分類のM級インサートに好適に適用されるが、逃げ面の少なくとも一部が研削加工されているK級インサートや、逃げ面が全面研削加工されているG級インサート等であっても、すくい面に、焼結肌のチップブレーカ部を有しているインサートであれば、特に限定することなく適用可能であり、またチップブレーカ部の全面が焼結肌でなくても、チップブレーカ部の少なくとも一部(特に切れ刃に近い部分)が焼結肌となっているインサートにも適用可能である。

【0041】

さらに本発明が適用されるインサートについて、工具本体への取り付けの具体的態様について、図3、図4を参照して説明すると、このインサート1は、既に説明したように取り付け用貫通穴8が形成されており、その取り付け用貫通穴8に、工具本体9へ取り付けるための取り付け手段としての支持具、例えば図4の(a)に示すようなL字レバー9A、あるいは図4の(b)に示すようなねじ9B、そのほか図示しない偏心ピンなどが挿入されて、工具本体9に取り付けられる。そしてその工具本体9のL字レバー9Aやねじ9B、偏心ピンなどの支持部に、インサート1の取り付け用貫通穴8の内面の少なくとも一部の面8Aが接触することになる。このようにインサート1の取り付け用貫通穴8の内面のうち、工具本体9への取り付け手段としての支持部に接触する部分を、支持具接触面8Aと称している。

【0042】

なお本発明でいうインサートとしては、概略正方形、三角形、菱形、六角形、丸形等の略平板インサートや、三角形状の溝入れあるいはねじ切りインサート、刃先交換式の各種エンドミル用インサートあるいは厚みの厚い縦刃インサートなど、種々のものが利用可能であり、ネガティブ型やポジティブ型の形状に関しても特段の問題なく適用可能である。

【0043】

さらに、本発明では、少なくとも取り付け用貫通穴8内面のうちの支持具接触面8Aを除くインサート表面における、少なくとも特定の領域にウエットブラスト処理を施して、その領域内のhcp変態率及び表面粗さ(さらには残留応力)を規定しており、図2にその領域Pを示す。図2に示すように、その領域Pとは、逃げ面2とホーニング部3との交差稜線6から、すくい面4の内側に向けて少なくとも2mm以内の範囲内における、焼結肌をなすランド部7およびチップブレーカ部5を構成する領域である。

【0044】

ここで、前記交差稜線6からすくい面4の内側に向けて2mmの位置を越えて焼結肌のチップブレーカ部5が形成されている場合でも、最小限2mmの位置まで(但し焼結肌の部分)は前記領域Pとして、少なくともその領域にはウエットブラスト処理を施して、その領域内のhcp変態率及び表面粗さ(さらには残留応力)を所定の範囲内とする。

また逆に、前記交差稜線6からすくい面4の内側に向けて2mm未満の位置までしか焼結肌のチップブレーカ部5が形成されていない場合、あるいは、前記交差稜線6からすくい面4の内側に向けて2mmを越える位置までチップブレーカ部5が存在していながらも、交差稜線6からすくい面4の内側に向けて2mm未満の位置までしか焼結肌となっていない場合には、その焼結肌の部分のみが前記領域Pに相当するのである。また、切れ刃部に相当するホーニング部3は、通常は焼結肌ではないから、そのホーニング部3は前記領域Pから除外される。さらに、ホーニング部3と、チップブレーカ部5との間のランド部7(すくい面4の一部)は、研削面とされることがあり、その場合には、その部分も焼結肌ではないため、前記領域Pからは除外される。但し、ここで説明した上記の除外部分は、必須領域Pではない、という意味で述べたものに過ぎない。すなわち、実際のウエットブラスト工程においては、上述のような除外部分についても、ウエットブラスト処理が施されてしまうのが通常であり、上述の除外部分のうち、ホーニング部3以外については、ウエットブラスト処理によって、hcp変態率及び表面粗さ(さらには残留応力)が本発明で規定する所定範囲内となってよいことはもちろんであり、またその方が望ましいのが通常である。但し本発明の場合、既に述べたように、少なくとも取り付け用貫通穴8の内面のうちの支持具接触面8Aについては除くことはもちろんである。

【0045】

本発明では、少なくとも取り付け用貫通穴の内面のうち支持具接触面を除くインサート基体の表面にウエットブラスト処理を施し、少なくとも前記領域Pについて、結合相のCoのhcp変態率を0.3以上とすると同時に、カットオフ値0.08mmにおける算術平均粗さRaで0.2μm以下に平滑化し、さらに、少なくとも前記領域内の表面のWC硬質相に対して圧縮残留応力を付加し、その一方では、取り付け用貫通穴内面の少なくとも支持具接触面については、表面粗さをRaで0.2μmを超える粗面とすると同時に表面のhcp変態率を0.1未満とすることにより、湿式切削や断続切削等、熱衝撃や機械的衝撃が切れ刃に作用する切削条件下で、熱亀裂の発生や進展、およびインサートの微小振動に起因する異常欠損を抑制することにより、長期の使用にわたるWC基超硬合金製切削インサートの切削性能の向上を図ることができるのであり、以下にこれらの技術的要素のそれぞれについて、項目分けして詳細に説明する。

【0046】

ウエットブラスト処理:

従来のインサートにおいては、ショットピーニング処理やサンドブラスト処理を行うことにより、インサート表面に圧縮残留応力を付与していたが、それらの方法では、直径0.1mm以上の比較的大きな球状体の投射材を用いることが多く、この場合、加工エネルギが過大になることにより、インサート製造時に粗大クラックや欠けが発生し、製品品質の低下や製品歩留まりを悪化させる要因になっていた。さらに、これらの比較的大きな球状体の投射材では、その研磨作用が弱いため、インサートの表面状態をより平滑に改善する効果が、ほとんど見られないという欠点もある。

また、上記の代わりに乾式ブラスト処理を用いた場合は、噴射研磨材のインサート表面へ食い込みによる不純物の残留現象が生じやすく、このようなインサート表面の残留物質は、切削中の熱亀裂発生の起点や、それ自体が異常欠損の原因となるため、結果として、耐チッピング性、耐欠損性が不十分となり、さらに、被削材の仕上げ面精度も残留物質によって低下し、白濁やムシレ、毛羽立ち等の発生を抑制することは困難であることに加え、粉流および気流の二種流体による乾式ブラストでは、インサートへの圧縮残留応力付与効果も小さいという問題があった。

【0047】

そこで、本発明では、上記弊害を招くことなく、少なくとも取り付け用貫通穴内面の支持具接触面を除くインサート表面における結合相Coのhcp変態と表面平滑化を同時に行い、さらに圧縮残留応力を付与する手段として、ウエットブラスト処理を採用した。

ウエットブラスト処理を用いることにより、従来技術で生じていた製造時の粗大クラック等の表面欠陥をインサートに与えることなく、複雑な形状(例えば1つの面が複数の曲面の集合によって構成される形状)のインサートや、金型によって成型される三次元形状を持つチップブレーカ部に対しても、その形状を損なわずに、少なくとも取り付け用貫通穴内面の支持具接触面を除くインサート表面部について、結合相のCoをhcp構造へ変態させると同時に表面の平滑化を可能とした。また、圧縮残留応力を付与することにより、切削インサートの性能をさらに飛躍的に改善することができた。

【0048】

ウエットブラスト処理は粒径10〜100μm程度のアルミナ、ジルコニア、樹脂系、ガラス系等の研磨材を、液体(通常は水)に混合した研磨液を圧縮空気により対象物に噴射する処理であるが、本発明におけるウエットブラスト処理条件としては、例えば、研磨材としてアルミナを使用する場合には、研磨液中の研磨材含有量は15〜60質量%の範囲内とし、また、噴射圧力0.05〜0.3MPaで行うのが好ましい。

【0049】

また、使用する研磨材の形状は、多角形状の砥粒が望ましい。ここで、アルミナ研磨材としては、一般に図6(b)に示される球形状のアルミナ研磨材が多く使用されているが、図6(a)に示される多角形状のアルミナ研磨材は、上記球形状のアルミナ研磨材と比べ、へき開面により形成された角張った切れ刃を有する形状のため、研削力が大きく、平滑化効果が高いことから、インサート表面の表面粗さを向上させるために有利である。それに対し、研磨材が球形状の場合は、残留応力付与には適しているが、研削作用が弱く、所定の表面粗さにインサート表面を仕上げるためには、ウエットブラスト処理に長時間を要して生産性が悪くなるばかりでなく、ウエットブラストの過剰処理によるクラック等の欠陥が、インサート表面に生じる場合がある。

【0050】

図5を用いて、本発明におけるウエットブラスト処理の概略を説明する。

図5(a)において、WC基超硬合金製切削インサート基体10を、軸線(O)回りに回転可能な一対の回転軸12により挟み込んで保持しつつ、前記軸線回りに回転させながら、該回転軸(O)の軸線方向に対して、例えば、45度の噴射角θを有する相対向する2本のブラストガン14から前記インサート基体10の表面に研磨液Gを噴射して1個ずつウエットブラスト処理を行うことにより、少なくとも取り付け用貫通穴内面の工具接触面を除き、インサート基体10の全面を均一に処理することができる。

【0051】

ここで、回転軸12の先端には、大径の封止部12Aが形成されており、この封止部12Aが、インサートの取り付け用貫通穴8の開口端に当接されて、取り付け用貫通穴8の内側の面へのウエットブラスト研磨液の噴射が阻止されるため、取り付け用貫通穴8の内面はウエットブラスト処理が行われず、焼結直後の表面状態(焼結肌)が維持される。

一方、インサート基体10のチップブレーカ表面(特に前記領域P:図2参照)および逃げ面の結合相のCoに関しては、ウエットブラスト処理によりhcp変態率が0.3以上となるようなhcp結晶構造への変態が誘起され、その表面も平滑化される。

耐熱亀裂性の向上に最も重要である前記領域Pを含むすくい面を中心にウエットブラスト処理を施す場合は、回転軸12の軸線方向に対するブラストガン14の噴射角θは0度以上45度以下に設定されるが、チップブレーカ形状やインサート逃げ角により、噴射角は調整される。また、使用するブラストガン14の本数については、図5(a)では2本の例であるが、加工するインサートの形状によって、1本または3本以上の複数のガンを用いても良い。

【0052】

また取り付け用貫通穴8の内面がより確実にウエットブラスト処理を受けないようにするためには、図5(c)に示すように、インサート基体10とこれを挟み込む回転軸12との間に、マスキング部材18を介在させることによって、マスキング部材18でカバーされた取り付け用貫通穴8内面を、焼結肌のままに確実に維持することが可能となる。すなわち、例えばウエットブラストの回転軸12とインサート基体10の取り付け用貫通穴8を同一軸線上に配置できない場合や、複数の取り付け用貫通穴が距離を置いて配置されたインサート基体、あるいは取り付け用貫通穴の断面形状が楕円などの非円形をしたインサート基体にウエットブラスト処理を施す場合等、通常の保持方法では、取り付け用貫通穴の内面にウエットブラスト処理が行われてしまうおそれがある形状のインサート基体に対しても、上述のようなマスキング部材を使用すれば、確実に穴内面へのウエットブラスト処理を避けることが可能となる。

このように、上記のような構造を持つウエットブラスト処理装置を使用することによって、様々な形状やチップブレーカを有するインサート基体に対し、個々の噴射条件を適切に設定し、最適なウエットブラスト処理を施すことが可能となる。

【0053】

少なくとも取り付け用貫通穴内面の支持具接触面を除くインサート表面部、特に前記領域Pにおける結合相Coのhcp変態率:

hcpCoは、その結晶構造から熱亀裂の発生を抑制し、また仮に熱亀裂が発生した場合もその進展を抑制することにより、切れ刃への負荷が高い断続切削等においても、インサートの耐熱亀裂性を向上させ、工具寿命の延長を可能とする。

ここで、本発明では、hcpCoとfccCoとの合計ピーク強度に対するhcpCoのピーク強度の比率を、X線回析装置により測定したインサ−ト表面のhcpCoの(101)面における回折ピーク強度hcp[101]およびfccCoの(200)面におけるピーク強度fcc[200]から、

hcp変態率=hcp[101] /(hcp[101]+fcc[200])

という数式で、hcp変態率を定義している。そして少なくとも取り付け用貫通穴内面の支持具接触面を除くインサート表面のうち、少なくとも前記領域Pを含む表面のhcp変態率が0.3以上になるようにウエットブラスト処理条件を調整することによって、熱亀裂の発生・進展を確実に抑制して、断続切削加工等において優れた耐熱亀裂性を示すことができ、工具性能の顕著な改善が図られ、インサートの寿命を大幅に延長することができることを、本発明者らの詳細な実験により見出した。一方、前記領域P内のhcp変態率が0.3未満では、これらの効果が十分に現れないことが確認された。

【0054】

したがって本発明では、少なくとも取り付け用貫通穴内面の支持具接触面を除くインサート表面のうち、少なくとも前記領域P内の表面におけるhcp変態率を0.3以上と定めた。なお、本発明のインサートでは、すくい面に含まれる前記領域Pのみならず、逃げ面についても、hcp変態率が0.3以上であることが望ましく、その場合には、より一層の工具性能の改善が図られ、インサートの寿命をさらに延長することができる。

なお、hcp変態率の上限については特に定めないが、通常のウエットブラストにおいては、hcp変態率を0.9程度以上に高めれば、ウエットブラスト処理が過処理となり、インサートの表面粗さが悪化するから、hcp変態率は、前記領域P、逃げ面のいずれにおいても、0.9程度以下とすることが適切である。

【0055】

hcp変態率の測定にあたっては、予めNaOH水溶液を用いてエッチング処理を行って、インサートの表面からWC硬質相を電解除去した。これは、WC硬質相であるWCの(101)面のピークと前記hcpCoの(101)面のピークが重なるためであり、インサート最表面から約20μmの深さまでのWC硬質相が除去されるまで、NaOH水溶液を用いて、電解エッチングした後、X線回析を行うことでインサート表面部の結合相のCoのピーク強度を精度良く測定することができる。ここでエッチングの深さをインサート最表面から20μmとしたのは、通常、インサートの耐熱亀裂性に影響を及ぼす領域が、最表面から20μm程度のインサート表面近傍であり、耐熱亀裂性の改善に最も重要な箇所だからである。

【0056】

なお、hcp変態率の算出にあたり、hcpCoについては最も強い強度が得られる第1ピークのhcp[101]を、fccCoについては第2ピークのfcc[200]を用いた(JCPSDカード No.05−0727および No.15−0806参照)。ここで、fccCoの第1ピークであるfcc[111]をhcp変態率算出に使用しない理由は、fcc[111]ピークの周辺にhcpCoの(002)面におけるピークであるhcp[002]が存在し、両者のピークを完全に分離することが非常に困難なためである。

【0057】

インサートの表面粗さ:

本発明では、少なくとも取り付け用貫通穴内面の支持具接触面を除くインサート表面にウエットブラスト処理を施すことにより、少なくとも取り付け用貫通穴内面の支持具接触面を除く表面部の、少なくとも前記領域P内の結合相のCoをhcpCoへ変態させると同時に、少なくともその領域P内の表面の平滑化を行うことができる。

このように、インサート表面のうち、少なくとも取り付け用貫通穴内面の支持具接触面を除く部分の、少なくとも前記領域P内の結合相のCoをhcp変態率で0.3以上にhcp変態させると同時に、カットオフ値0.08mmにおける算術平均粗さRaで0.2μm以下になるように、前記領域Pの表面平滑度を高めれば、熱亀裂の発生起点となる表面欠陥が減少し、熱亀裂の発生自体を抑制する効果が得られる。また、逃げ面の表面粗さをも同時に低減した場合には、熱亀裂の成長を抑制することに加え、被削材の仕上げ面品位を改善する効果も付加されるため、すくい面に含まれる前記領域Pと逃げ面の両方において、表面粗さが改善されていることが好ましい。なお、逃げ面の表面粗さについても、カットオフ値0.08mmにおける算術平均粗さRaで0.2μm以下とすることが望ましい。

【0058】

ここで、すくい面に含まれる前記領域P、もしくは逃げ面の表面粗さが算術平均粗さRaで0.2μmを超えるようになれば、上述のような耐熱亀裂性の改善、または仕上げ面品位の改善の効果は、低下傾向を示すようになる。そこで本発明では、少なくとも取り付け用貫通穴内面の支持具接触面を除くインサート表面にウエットブラスト処理を施すことによって、少なくとも前記領域P内の面、さらには逃げ面について、結合相のCoをhcp変態させると同時に表面の平滑化を行い、これにより各面の表面粗さが、カットオフ値0.08mmにおける算術平均粗さRaで0.2μm以下となるように調整することとした。

【0059】

また、前記インサートに、物理蒸着法(PVD)によって硬質被膜を被覆した表面被覆WC基超硬合金製切削インサートにおいても、上記と同様の効果が得られるが、硬質被膜の状態により、被膜上から測定した表面粗さが、被覆前の基体に対して、大きくなることがある。

このような場合、被膜上から測定したインサートの表面粗さが、カットオフ値0.08mmにおける算術平均粗さRaで0.25μm以下であれば、表面被覆WC基超硬合金製切削インサートの切削条件においても、耐熱亀裂性の改善効果があることが確認されている。

【0060】

インサートの取り付け用貫通穴内面:

既に述べたように、切れ刃に対して著しく高い負荷が発生する断続切削やフライス加工の場合、切れ刃に対して絶え間ない変動負荷が作用することによって、工具本体に保持されたインサートが微小振動を発生し、耐欠損性や被削材の仕上げ面精度に悪影響を及ぼすことがある。さらに湿式切削では、切削による切削油剤の温度上昇のため、前記取り付け支持部に接触して、高い応力が作用している貫通穴内面の超硬合金が、短時間で腐食を起こし、取り付け手段としての支持具との接触面積が減少することにより、切削中のインサートが微小振動を起こし易くなる可能性が考えられる。

そこで本発明者らは、取り付け用貫通穴の内面に関して、その表面粗さがカットオフ値0.08mmにおける算術平均粗さRaで0.2μmを超えるような粗面に形成し、工具の取り付け手段としての支持具外面とこれに接触する取り付け用貫通穴の内面との間の摩擦力を増大させ、かつ、取り付け用貫通穴内面の結合層Coについては、耐腐食性に優れるfccCoの比率を大きくする(hcp変態率を小さくする)ことにより、貫通穴の内表面の腐食を防ぎ、上記のような高負荷の切削条件下においても、WC基超硬製インサートが工具本体に強固かつ確実に保持され、その結果、欠損の発生をさらに確実に抑制することができると同時に、より仕上げ面精度が高い加工面を得ることが可能となることを見出したのである。ここで、取り付け用貫通穴内面のhcp変態率は、0.1より小さくなれば十分な耐食効果が得られるところから、本発明における取り付け用貫通穴内面のhcp変態率は0.1未満とした。

【0061】

なお、例えば図3に示したように、取り付け用貫通穴8の開口端にテーパー面8Bが形成されていて、そのテーパー面8Bには取り付け支持具9A(9B)が接触しないようになっている場合、そのテーパー面8Bについては、上述のhcp変態率および表面粗さの規制を行わなくてもよい。すなわち、上述のようにhcp変態率を0.1より小さくしかつ表面粗さをカットオフ値0.08mmにおける算術平均粗さRaで0.2μmを超える粗面とする必要があるのは、取り付け用貫通穴8の内面のうちでも、少なくとも工具本体への取り付け手段である支持具に接触する面であればよく、その支持具に接触しないことが、設計上確定している部分の表面については、このような規制を行わなくてもよい。

【0062】

インサート表面のWC硬質相への圧縮残留応力付与:

本発明においてはWC基超硬合金製切削インサート基体の表面のうち、少なくとも工具取り付け用貫通穴内面の支持具接触面を除くインサート表面にウエットブラスト処理をすることにより、インサート表面部(少なくとも取り付け用貫通穴内面の支持具接触面を除く、少なくとも前記領域P内の表面)の結合相のCoをhcpCoに変態させるとともに表面を平滑化すると同時に、インサート表面の少なくとも前記領域P内の表面のWC硬質相に850MPa以上の圧縮残留応力を付与することが望ましい。

すなわち、取り付け用貫通穴の支持具接触面を除くインサート表面、特に前記領域P内の表面のWC硬質相に付与される残留応力の値が、圧縮で850MPa未満では、耐熱亀裂性を含む耐欠損性の改善は十分ではないが、圧縮残留応力の値が850MPa以上になれば、断続切削等の熱衝撃のみならず機械的衝撃が切れ刃に作用する切削条件において、優れた耐欠損性を示すようになることから、本発明では、すくい面に含まれる少なくとも前記領域P内の表面部、より好ましくはそれに加えるに逃げ面の表面部におけるWC硬質相に付与する残留応力の値を、圧縮で850MPa以上と定めた。

【0063】

また、前述のように、物理蒸着法による表面被覆処理を施すインサートの場合も同様の効果が得られるが、その場合、一般に硬質被膜自体が圧縮残留応力を持つため、インサート基体に対して引張の作用を与え、基体の圧縮残留応力は低下する傾向にある。しかしながら、被覆前のインサートに850MPaの圧縮残留応力を付与した場合、被覆後における基体のWC硬質相の残留応力が、圧縮で450MPa以上維持されていれば、本表面被覆インサートにおいても、本発明の効果は何ら損なわれず、熱衝撃や機械的衝撃に対し優れた耐欠損性を確認することができている。

【0064】

なお、インサート表面のWC硬質相に付与する残留応力の値については、(株)養賢堂発行の「残留応力のX線評価」(田中啓介、鈴木賢治、秋庭義明著)の第六章冒頭(P99〜105)に記載される周知のsin2ψ法を用い、X線回析装置によって測定した。

すなわち、回析ピークとしてhcp構造を有するWC硬質相の(211)面を用い、sin2ψ法測定範囲に関しては0〜0.5ないし0〜0.75間で選択される範囲において等間隔に5ないし6点、並傾法にて展開し測定した。なお、WC硬質相のヤング率として706GPa、ポアソン比として0.190を使用して計算した。

【0065】

インサートのホーニング部表面粗さ:

WC基超硬合金製切削インサートの切れ刃部に相当するホーニング部における表面粗さは、加工される被削材の仕上げ面精度に特に大きな影響を及ぼし、インサートの切れ刃が平滑な表面となっていれば、さらに優れた仕上げ面精度を得ることができる。

具体的には、インサートの切れ刃における表面粗さがカットオフ値0.08mmにおける算術平均粗さRaで0.1μm以下であれば、更に良好な被削材仕上げ面を形成可能となる。

通常、インサートの切れ刃部は、弾性砥石、バレル、ブラシ等でホーニング加工されるが、特に湿式ブラシによるホーニングによれば、高品位な加工表面が得られ、かつ様々な形状のホーニングを比較的短時間で加工することができる。ただし、ホーニング加工後にウエットブラスト処理を行えば、ホーニング部がウエットブラスト処理により、再度加工され、その形状や大きさに変化が生じてしまい、本来の切削性能を発揮できないことがある。また、ウエットブラスト処理により、算術平均粗さRaで0.1μm以下を得るためには、使用する研磨材の粒径や噴射条件を変更する必要があり、この場合、結合相のhcp変態率が十分な値とならなかったり、また、十分な値が得られたとしても、処理時間の延長等、生産性に問題が生じてしまう。

【0066】

そこで、本発明では、硬質相がWCを主成分とし、かつ結合相成分としてCoを4〜15質量%含む炭化タングステン基超硬合金からなり、工具本体取り付け用貫通穴、逃げ面、切れ刃部、およびすくい面を備え、かつそのすくい面の少なくとも一部に、金型によって形成された焼結肌からなるチップブレーカ部を有する炭化タングステン基超硬合金製切削インサート基体に対し、ウエットブラスト工程として、前述のようなウエットブラスト処理を施した後に、ホーニング工程として、ホーニング(望ましくはブラシホーニング、より好ましくは湿式ブラシホーニング)によって切れ刃部のホーニング処理を行うことが望ましい。このように切れ刃部のホーニングを、ウエットブラスト処理の後に行うことにより、優れた被削材の仕上げ面精度を長時間にわたり維持するインサートを得ることができる。また、ウエットブラスト処理の後に湿式ブラシホーニング加工を行えば、湿式ブラシホーニングの利点を生かして、表面粗さが良く、所定の形状に精度良くコントロールされたホーニング加工面を、生産性良く得ることが可能となる。

【0067】

なお、インサート表面およびホーニング部表面における算術平均粗さRaの測定は、JIS B0601−1994(2001)に従う。またここで、カットオフ値を0.08mmとしている理由は、切削加工表面の品質に影響を与えるのは切削インサート表面のミクロな状態であって、焼結前の圧粉体の密度バラツキや焼結時に発生する焼結変形等に起因するインサート基体の焼結肌でのうねり現象(うねり成分)の影響を除去するためである。

【0068】

物理蒸着法による表面被覆処理:

本発明のインサートは、その表面のうち、少なくとも取り付け用貫通穴内面の支持具接触面を除くインサート表面に、周期律表のIVa族元素、Va族元素、VIa族元素、Al、Si、Y、Mn、NiおよびSの群から選ばれた少なくとも一種の元素と、炭素、窒素、酸素および硼素からなる群から選ばれた少なくとも一種の元素とからなる化合物の少なくとも一層または複層からなる硬質被膜を、物理蒸着法によって被覆形成した表面被覆WC基超硬合金製切削インサートとして使用することも可能である。

硬質被膜を被覆形成した場合であっても、本発明の効果は損なわれることなく、熱衝撃が切れ刃に作用するような高負荷の切削条件においても、長期の使用にわたってすぐれた切削性能が発揮され、工具寿命の延長化が図られる。

【0069】

なお本発明では、少なくとも取り付け用貫通穴内面の支持具接触面におけるhcp変態率を0.1未満とし、かつその面がカットオフ値0.08mmにおける算術平均粗さRaで0.2μmを超える粗面となるように、取り付け用貫通穴内部(特に支持具接触面)にはウエットブラスト処理を施さないこととしている。このためウエットブラストによる圧縮残留応力が付与されていない取り付け用貫通穴内面に、被膜自体が圧縮残留応力を持つのが通常の一般的な物理蒸着法による硬質被膜を被覆形成した場合、基体に対して引張の作用が働くため、被覆後における取り付け用貫通穴内面の基体のWC硬質相の残留応力は微小な圧縮、または、ほぼニュートラルの値を示し、場合によっては引張の値を示すこともある。このように貫通穴内面の残留応力が微小な圧縮から引張の状態であるインサートを、負荷の高い切削に用いた場合には、基体の靭性不足により、貫通穴内面の工具の取り付け支持部が接触する箇所から割損を生じる場合がある。したがって本発明では、少なくとも貫通穴内面の支持具接触面に関しては、被膜処理を行わないこととする。

【0070】

以下、本発明の実施例を、比較例とともに示す。なお以下の実施例は、本発明の具体的な態様、及びそれによる効果を説明するためのものであって、実施例に記載された構成、条件が本発明の技術的範囲を限定するものでないことはもちろんである。

【0071】

[実施例1]

平均粒径5μmのWC粉末を用い、質量組成でCo粉末9質量%、TiC粉末8質量%、TaC粉末8質量%、NbC粉末1質量%、残WCとなるように配合した原料粉末をプレス成型した後、焼結し、ISO規格・CNMG120408に規定する形状・寸法を有するインサート基体を製造した。

これらのインサート基体に対して、中心粒子径40μmを有する多角形状のアルミナを噴射研磨材とし、噴射圧力0.3MPa、0.2MPaおよび0.1MPaでウエットブラスト処理を行った。

ウエットブラスト処理では、噴射研磨材のアルミナを水と混合し研磨液中の研磨材の含有量が30質量%となるように噴射研磨液を調製し、図5(a)に示されるウエットブラスト処理装置を用い、噴射角は45°一定とし、一対の回転軸で挟み込んで保持した部分(工具本体への取り付け用貫通穴内面)を除いてほぼインサート基体全面が処理されるようウエットブラスト処理を行った。

その後、切れ刃部については、砥粒を含有したナイロンブラシを使用し、すくい面側から測定した幅が0.05mm、かつ逃げ面側から測定した幅が0.03mmのウォーターフォール型の曲面ホーニングを湿式処置で施してホーニング部とし、表1に示す本発明例1〜3のインサートを作製した。

【0072】

作製したインサートについて、各々の製造条件毎に測定用サンプルを抽出し、前述の条件にてエッチング処理後、X線回析装置として、スペクトリス(株)製のPANalytical X’ Pert PRO MPDを用い、X線源としては、CuKα線を使用し、すくい面ブレーカ底のほぼ平坦な箇所(前記領域Pに相当する部分)および取り付け用貫通穴内面における表面のhcpCoの(101)面のピーク強度hcp[101]およびfccCoの(200)面におけるピーク強度fcc[200]を測定し、前述のhcp変態率を算出した。

表1にhcp変態率を示す。

次に、すくい面のうち、前記領域に相当するチップブレーカ部の底部、ホーニング部、および取り付け用貫通穴内面の表面粗さを、JIS B0601−1994(2001)にしたがい、カットオフ値0.08mmにおける算術平均粗さRaで測定した。

表1に、各部における表面粗さRaの測定値を示す。

なお、hcp変態率および表面粗さについては、逃げ面の値も測定しているが、すくい面(ブレーカ底部)の測定値とほぼ同じ値となった(表示省略)。これはウエットブラスト処理時の噴射角を45°としたことから、基本的に逃げ面とすくい面に同様な作用が加わるようにウエットブラスト処理されたためと考えられる。

【0073】

次に、本発明例1〜3のインサートの逃げ面にて、WC硬質相の圧縮残留応力を測定した。

測定には、X線回析装置として、スペクトリス(株)製のPANalytical X’ Pert PRO MPDを用い、X線源としては、CuKα線を使用し、測定に用いた残留応力計算ソフトウェアはX’ Pert High Score Plusで計算した。

本発明例1〜3のインサートでは、前記領域Pを含むすくい面が、チップブレーカを有する曲面となっているため、前記領域PについてはX線回析測定に必要な平坦面を確保できず、その残留応力を直接測定することはできないが、本実施例1では、ウエットブラスト処理時の噴射角を45°として、基本的に逃げ面とすくい面に同様な作用が加わるように処理を行っているので、すくい面、特に前記領域P、すなわち逃げ面とほぼ直角に位置する切れ刃近傍のランド部分やブレーカ底部(機械的衝撃により欠損が発生している場合、すくい面では切れ刃に近いランド部分や凹状に湾曲した最も深いブレーカ底部の残留応力値が、耐欠損向上に重要である)の残留応力は、逃げ面で測定された残留応力と概略同等であると考えられることからインサートの残留応力は、逃げ面について測定した残留応力で代替させることとする。

表1に測定した残留応力値を示す。

【0074】

比較のため、本発明例1〜3のインサートと同様な組成・形状・寸法を有する切削インサートに対してウエットブラスト処理を施さない比較例1、ウエットブラスト処理のかわりに平均直径0.4mmの鋼球を速度60m/sで投射する条件にてショットピーニングを施した比較例2(特許文献2のショットピーニング処理条件に対応)、ウエットブラスト処理で使用したものと同様のアルミナを用い、投射圧力0.3MPaにて乾式ブラスト処理を行った比較例3、噴射圧力0.3MPaでウエットブラスト処理を施した後、インサートの保持方法を変更し、貫通穴内面のみに、再度、同噴射圧力のウエットブラスト処理を施した比較例4、およびウエットブラスト噴射圧を下げた比較例5を作製した。これらの比較例1〜5についても、本発明例1〜3と同様の手法で、すくい面の前記領域Pおよび貫通穴内面におけるhcp変態率、すくい面の前記領域P(ブレーカ底部)および貫通穴内面の表面粗さ、ホーニング部の表面粗さ、および逃げ面における残留応力を測定した。

最後に、本発明例1〜3、比較例1〜5の全てのインサートに対し、光学顕微鏡を用いて外観表面状態を観察した。付着物の面積比については,付着物が観察された場合に、200×200μmの観察領域3箇所を画像解析にて測定し、その平均値を面積比とした。

結果を表1中に記す。

【0075】

【表1】

【0076】

表1によれば、ウエットブラスト処理を行った本発明例1〜3は、いずれも、すくい面に含まれる前記領域Pのhcp変態率が0.3を超えているのに対し、処理を行っていない比較例1のhcp変態率は0(零)で、hcpCoが存在していない。ショットピーニング処理による比較例2ではhcp変態率は0.69となっており、本発明例1〜3と同等以上のhcp変態率となっている。さらに、ウエットブラスト処理を行いながらも、その噴射圧を下げた比較例5では、hcp変態率が0.26と、本発明で規定する下限値(0.3)未満となった。

本発明例1〜3は、乾式ブラスト処理による比較例3に対して、大きなhcp変態率となったが、これは、三種流体(粉流、気流、水流)を使用するウエットブラスト処理は、二種流体(粉流、気流)の乾式ブラスト処理と比較し、噴射研磨液に含まれる水の質量によって、hcp変態がより促進されるためと考えられる。

また、本発明例1〜3については、ウエットブラストの噴射圧力を上げれば、hcp変態率が大きくなる傾向が見られた。

本発明例1〜3の貫通穴内面のhcp変態率は、ウエットブラスト処理がされていないため、0となっている。比較例2、3においても、本発明1〜3と同様に穴内部にショットピーニングおよび乾式ブラストが施されないように処理したため、hcp変態率は0となった。

これらに対し、貫通穴内部へもウエットブラスト処理を施して、その噴射圧力がインサート表面に対する噴射圧力と同じである比較例4では、貫通穴内部もすくい面とほぼ同じhcp変態率となっていた。

【0077】

すくい面に含まれる前記領域Pの表面粗さに関しては、ウエットブラスト処理を施している本発明例1〜3は、処理を行っていない比較例1やショットピーニング処理を施した比較例2と比較し、平滑度が大きく向上している。またホーニング部の表面粗さに関して、本発明例1〜3は、比較例1〜2と比較し、より平滑な値となっている。これは、ウエットブラスト処理により、予め平滑な表面を得られているインサートに対し、更にブラシホーニングを施したため、より表面粗さが改善されためと推測される。

貫通穴内部の表面粗さは、穴内面にウエットブラスト処理を施していない本発明例1〜3、比較例1〜3および比較例5が焼結肌の値を維持している。

また、ウエットブラスト処理を貫通穴内面に噴射圧力0.3MPaで行った比較例4では、焼結肌の例と比較して算術平均粗さで1/2以下にまで平滑度が増している。

【0078】

残留応力については、ウエットブラスト処理を行った本発明例1〜3およびショットピーニング処理による比較例2は、比較例1と比較して、非常に大きな圧縮残留応力が付加されている。乾式ブラスト処理を施した比較例3、およびウエットブラスト処理の噴射圧が低い比較例5については、比較例1と比較すれば圧縮残留応力が付与されてはいるが、本発明例1〜3、比較例2と比較すれば、小さな圧縮残留応力値となっている。

また、インサートの表面状態に関して、本発明例1〜3、および比較例4、5は、付着物やクラック等の欠陥は見られなかったが、比較例2に関しては、製造した約2割のインサートの表面にショットピーニング処理時に生じたと思われる大きめの欠けやクラックが観察された。これらのインサートを、切削に使用した場合、破損する可能性が極めて高く、また、発生した欠け、クラックの程度は、通常の生産では不良と判定される大きさであったため、次に述べる切削試験には使用しないこととした。比較例3に関しては、乾式ブラスト時のアルミナ研磨材がインサート表面に付着し食い込んで存在している現象が確認された。

【0079】

次に、本インサートを用いて以下に示す条件により切削試験を行った。

《切削試験1》

被削材:JIS−SNCM439の丸棒、

切削速度:160m/min、

送り速度:0.5mm/rev、

切込み:2mm

の条件にて湿式連続切削を行い、実加工時間6分後の逃げ面摩耗幅、切れ刃の状態および被削材の仕上げ面精度を評価した。

《切削試験2》

被削材:JIS−SNCM439の溝入り丸棒(溝は長手方向に6溝)、

切削速度:160m/min、

送り速度:0.2〜0.4mm/rev、

切込み:3mm

送り速度0.2mm/rev

の条件にて2分間を上限に湿式断続切削を行い、切れ刃に欠損が発生するまで、送り速度を0.02mm/revづつ上げ、同様の切削を繰り返した。送り速度の上限は0.4mm/revとした。

【0080】

表2に、前記切削試験1における逃げ面摩耗幅、切れ刃の状態、仕上げ面精度、切削試験2における切れ刃に欠損が発生した送り速度を示す。

【0081】

【表2】

【0082】

表2によれば、切削試験1の湿式連続切削において、本発明例1〜3では、ウエットブラスト処理を施していない比較例1と比較し、いずれにおいても逃げ面摩耗幅が小さくなった。また、本発明例1〜3と比較し、比較例2〜5についても、逃げ面摩耗幅が大きく劣った結果となっているが、これらは、本発明例1〜3が正常摩耗だったのに対し、いずれの比較例も切れ刃にチッピング(および微小チッピング)を生じたことが原因である。

仕上げ面精度については、本発明例1〜3がいずれも光沢のある良好な仕上げ面を得られたのに対し、比較例はいずれも良好な仕上げ面を得られなかった。

比較例1および2に関しては、インサートの表面粗さが粗く、比較例1はhcp変態率も0(零)であるため、切れ刃にチッピングが生じて仕上げ面を悪化させ、比較例3については、インサート表面の残留物質自体やそれが原因と考えられるチッピングが発生しやはり仕上げ面を悪化させたものと考えられる。

また、比較例4に関しては、切削時の負荷により、インサートが微小振動した結果、微小チッピングを生じ、ムシレ等仕上げ面の悪化を招いたと考えられる。さらに、hcp変態率が低い比較例5は、やはり切れ刃にチッピングが生じ、良好な仕上げ面を得られなかった。

【0083】

切削試験2の湿式断続切削において、本発明例1〜3は、送り速度を上限の0.4mm/revまで上げても、切れ刃に欠損が見られなく、良好な切削状態を維持することができた。

一方、ウエットブラストを行っていない比較例1では、切削初期の送り速度0.2mm/revで切れ刃に熱亀裂によると見られる欠損が発生し、切削を終了させた。またショットピーニング処理を施した比較例2は、0.28mm/revで欠損が生じた。これは、hcp変態率は高いものの、すくい面の表面粗さが粗いことから、微小な熱亀裂が切れ刃に発生し、欠損に至ったものと考えられる。

また、前述のように比較例2については、ショットピーニング処理時にインサート表面に欠け、クラックを生じた個体が多く、仮にこれらのインサートで同様の切削を行ったとすれば、初期の送り速度にて欠損を発生したと予想される。

乾式ブラスト処理を施した比較例3では、送り速度0.24mm/revと比較的初期に欠損を生じた。これは、hcp変態率が0.24と低く、インサート表面の残留研磨材を起点として熱亀裂が発生、進行したためと推測される。

貫通穴内部にも噴射圧力0.3MPaにてウエットブラスト処理を施した比較例4については、比較例1〜3より改善されたが、本発明1〜3と比較すれば劣る結果となった。これは切削時のインサート微小振動により発生したチッピングが成長し、欠損に至ったためと考えられる。

さらに、比較例5では、送り速度0.26mm/revにおいて、熱亀裂から成長した欠損により切削を終了した。この比較例5は、hcp変態率が0.3未満と低く、熱亀裂の発生・成長の抑制効果が十分では無かったためと考えられる。

【0084】

[実施例2]

平均粒径1μmのWC粉末を用い、質量組成でCo粉末10質量%、Cr3C2粉末1質量 %、残WCとなるように配合した原料粉末をプレス成型した後、焼結し、三菱マテリアル社製正面削り用カッタ(三菱マテリアル製工具型番:ASX445R12506E)に使用するインサート(三菱マテリアル製インサート型番:SEMT13T3AGSN−JM)に規定する形状・寸法を有するインサート基体を製造した。

次に表3に示す条件にてウエットブラスト処理を行った。

ウエットブラスト処理では、噴射研磨材の中心粒子径40μmの多角形状のアルミナを水と混合し、研磨液中の研磨材の含有量が30質量%となるように噴射研磨液を調製し、ウエットブラスト噴射角を15°とし、インサートすくい面側のブラストガンのみを使用し、取り付け貫通穴内面を除く少なくとも前記領域Pを含むインサートすくい面が処理されるようウエットブラスト処理を行った。

その後、砥粒を含有したナイロンブラシを使用し、すくい面側から測定した幅が0.06mm、かつ逃げ面側から測定した幅が0.03mmのウォーターフォール型の曲面ホーニングを湿式処置で施した。

また、比較のため、ウエットブラスト処理を行わない従来インサート(比較例6)、ウエットブラストの噴射圧力を下げたインサート(比較例7)、および本発明例6の取り付け貫通穴内面のみを再度ウエットブラスト処理を施したインサート(比較例8)を作成した。

【0085】

実施例1で使用したものと同じX線回折装置により、インサートの前記領域Pの表面および貫通穴内面におけるにおける所定のピーク強度を測定し、hcp変態率を算出した。またWC硬質相の残留応力をすくい面の前記領域P内の平坦部で測定した。さらに、すくい面の前記領域P、ホーニング部の表面粗さを、JIS B0601−1994(2001)にしたがい、カットオフ値0.08mmにおける算術平均粗さRaで測定した。なお貫通穴内面の表面粗さについては、工具との取り付け手段(取り付け支持部)であるねじが実際にインサートと接触する箇所(支持具接触面)に関して測定を行った。

表3に、測定したhcp変態率、表面粗さ値および残留応力値を示す。

【0086】

【表3】

【0087】

表3によれば、ウエットブラスト処理を施した本発明例4〜6は、すくい面の前記領域Pのhcp変態率が、いずれも0.3以上であるのに対し、ウエットブラスト処理を施していない比較例6は0、ウエットブラストの噴射圧力を下げた比較例7では0.23と、ともに0.3未満の値となっている。

また、ウエットブラスト処理により、インサートの表面粗さが向上していることがわかるが、ウエットブラスト処理後にブラシホーニングを行った本発明例4〜6は、ウエットブラスト処理を施していない比較例6と比較し、ホーニング部の表面粗さも改善されていることがわかる。これは、ウエットブラスト処理により、予めインサート表面粗さが改善されている箇所にブラシホーニングを行ったため、通常の焼結肌に直接ブラシホーニングを行うよりも、より平滑な面を得られたと推測される。

一方、貫通穴内面の表面粗さについては、本発明例4〜6および比較例6,7のインサートは焼結肌の状態を維持した粗面となったが、穴内部にウエットブラスト処理を行った比較例8は、カットオフ値0.08mmにおける算術平均粗さRaで0.16μmと0.2μmより小さい値となった。

【0088】

またすくい面の残留応力に関して、本発明例4〜6は、全て850MPaを超える圧縮残留応力値となっている。ウエットブラスト処理を施していない比較例6はごくわずかに圧縮応力が残っている程度であり、ウエットブラストの噴射圧力を下げた比較例7は圧縮で566MPaと残留応力が付与されているものの、本発明例4〜6と比較すると、その値は小さくなっている。さらに比較例8については、すくい面へのウエットブラスト噴射条件が同じである本発明例6とほぼ等しい値になった。

【0089】

次に、以下に示す条件により切削試験を行い、インサート性能を評価した。

《切削試験3》

被削材:JIS−SUS304、

切削速度:160m/min、

一刃あたりの送り速度:0.3mm/tooth、

切込み:3mm

の条件により湿式正面フライス加工を行い、2.5m切削後の主切れ刃における逃げ面の摩耗幅および発生した熱亀裂の本数とその状態を評価した。

表4に主切れ刃の逃げ面摩耗幅および熱亀裂の本数とその状態を示す。

【0090】

【表4】

【0091】

表4における切削後の主切れ刃に発生した熱亀裂の本数をみれば、比較例6が8本であるのに対し、本発明例4〜6は4本以下で1/2以下の本数である。特にhcp変態率が0.5を超えている本発明例4および5においては、熱亀裂本数3本と、耐熱亀裂性の大幅な改善が見られた。

また、本発明例4〜6のいずれにおいても、発生した熱亀裂は浅く口元の開いていない軽度のもので、比較例6が大きく開いた、深い熱亀裂を発生したことと比較して、熱亀裂の進展も抑制されていることがわかる。

ウエットブラスト処理の噴射圧力を下げた比較例7では、熱亀裂本数は6本で、その形態については口元が大きく開いた深い熱亀裂であり、hcp変態率が小さいことに起因し、耐熱亀裂性が不十分であると言える。

主切れ刃の逃げ面摩耗幅はウエットブラスト処理を施していない比較例6や噴射圧力の小さい比較例7と比較し、本発明例4〜6ではその幅が小さく、工具寿命の改善が見られる。これは前述の切れ刃に発生した熱亀裂の本数、幅、深さに起因したものである。

さらに、貫通穴内部にもウエットブラスト処理を行った比較例8は、切削途中で切れ刃が大きく欠損し、使用後の熱亀裂を確認できなかった。切削中の負荷により、インサートが振動し、最終的に欠損に至ったと考えられる。

【0092】

[実施例3]

【0093】

実施例2と同じ配合の原料粉末をプレス成型した後、焼結し、ISO規格:CNMG120408に規定する形状・寸法を有するインサート基体を製造した。次に表5に示す順序と条件にて、ホーニング加工およびウエットブラスト処理を行った。

ホーニング加工は、砥粒を含有したナイロンブラシを使用し、幅0.05mmの丸ホーニングを湿式処置で施した。ウエットブラスト処理は、中心粒子径50μmの多角形状のアルミナを研磨材とした研磨液で噴射角45°にて、取り付け用貫通穴内面を除くほぼインサート全面が処理されるよう処理を行った。

また、比較のため、ウエットブラスト処理を施さない従来インサート(比較例9)も作製した。

これらのインサートに関し、表面粗さ(すくい面およびホーニング部)および表面部のWC硬質相の残留応力(逃げ面)を測定した。

また、前述の条件でエッチング処理を行い、基体のWC硬質相を除去した後、すくい面ブレーカ底のほぼ平坦箇所にて、前述のピーク強度をX線回析装置により測定し、hcp変態率を算出した。

表5に測定結果を示す。

【0094】

次に、物理蒸着法のうちアークイオンプレーティング法にて、平均膜厚3μmのTiAlNの硬質被膜を取り付け貫通穴内面を除くインサート表面部に形成した。また、本発明例10と同様に作成されたインサートを、硬質被膜形成時のインサート保持方法を変更し、インサート表面のみならず貫通穴内部に関しても硬質被膜を被覆し、比較例10とした。

これらインサートに関し、表面粗さおよび被膜下のインサート基体部におけるWC硬質相の残留応力を再度測定した。

また、エッチング処理により硬質被膜および基体のWC硬質相を除去した後、すくい面ブレーカ底のほぼ平坦箇所にて、X線回析装置によりピーク強度を測定し、hcp変態率を再度算出した。

表5に、測定した表面粗さ、残留応力値およびhcp変態率を示す。

【0095】

【表5】

【0096】

表5によれば、ウエットブラスト処理を施した本発明例7〜10は、hcp変態率がいずれも0.3以上となっている。また、被覆処理の前後でほぼ同じhcp変態率を示しており、物理蒸着法による被覆処理はhcp変態率に影響を及ぼしていないことがわかる。

インサート表面粗さについて、ウエットブラスト処理によりインサート基体の平滑度は向上しているが、硬質被膜の被覆後は、いずれのインサートも表面粗さが悪化した。しかしながら、本発明例7〜10と、ウエットブラスト処理を施していない比較例9とを比較すれば、被覆後においてもウエットブラストの効果が持続していることが認められた。

ウエットブラスト処理後にブラシホーニングを行った本発明例9,10は、ブラシホーニング後にウエットブラスト処理を施した本発明例7,8と比較し、ホーニング部の表面粗さが更に改善され、平滑な刃先を有しており、被覆後においても同じ傾向となった。

WC硬質相の残留応力については、本発明例7〜10は、比較例9に比べ大きな圧縮残留応力が付与されているが、硬質被膜被覆前と比較し、被覆後は、圧縮残留応力値自体は小さくなっている。これは、一般に圧縮残留応力を持つ物理蒸着法による硬質被膜がインサート基体に対して引張の作用を与えたためと考えられる。

【0097】

次に、以下に示す条件により切削試験を行い、インサート性能を評価した。

《切削試験4》

被削材:JIS−SNCM439の溝入り丸棒(溝は長手方向に6溝)、

切削速度:240m/min、

送り速度:0.6mm/rev、

切込み:3mm

の条件により湿式断続切削を行い、切れ刃交換までの実切削時間を評価した。切れ刃交換までの時間は、使用切れ刃にチッピングや欠損が発生し、実切削が継続できなくなるまでの時間とした。また、正常な切削が行われた場合は、逃げ面摩耗幅0.3mmに達するまでの時間とした。

《切削試験5》

被削材:JIS−SUS304の丸棒、

切削速度:240m/min、

送り速度:0.4mm/rev、

切込み:2mm

の条件で湿式連続切削を行い、実加工時間10分後の逃げ面摩耗幅および被削材仕上げ面精度を評価した。

表6に、前記切削試験4における切れ刃交換までの実切削時間と切れ刃交換理由および切削試験5における逃げ面摩耗幅と被削材仕上げ面精度を示す。

【0098】

【表6】

【0099】

表6によれば、切削試験4の湿式断続試験では、ウエットブラスト処理を施している本発明例7〜10は、切れ刃に欠損を生じることなく、長期にわたり、良好な切削状態を維持し、正常摩耗により切れ刃交換となった。それに対し、ウエットブラスト処理がされていない比較例9は、切れ刃に熱亀裂に起因する欠損が生じ、早期に切削終了となった。

また、貫通穴内面も被覆処理を行った比較例10については、切削開始後2.4分で割損を生じ、切削終了になった。これは、断続切削による高い負荷のため、工具との取り付け手段(取り付け支持部)が接している貫通穴内面を起点に割損を起こしたものと思われる。

【0100】

さらに、切削試験5の湿式連続切削においても、切削開始後10分における逃げ面摩耗量はウエットブラスト処理を施していない比較例9と比較し、本発明例7〜10は、逃げ面摩耗幅が少ない結果となり、工具寿命の延長が可能となった。

ウエットブラスト後にブラシホーニングを行った本発明例9,10は、これらの工程順序を入れ替えた本発明例7,8と比較して、同じウエットブラスト噴射圧力同士を比べても、逃げ面摩耗幅が小さい傾向がある。これはブラシホーニングを後工程としていることにより、切削性能に大きな影響をもつホーニング部について、適正な形状・大きさ、良好な表面粗さを維持していることが大きな要因と考えられる。

【0101】

また、切削終了後の被削材仕上げ面に関しても、ウエットブラスト処理を施した本発明例7〜10は、白濁の無い良好な仕上げ面を得られたが、そのうち、ウエットブラスト後にブラシホーニングを行った本発明例9,10は、本発明例7,8と比較して、光沢のある更に良好な仕上げ面を得ることができた。これも、ホーニング形状が適正であったことに加え、その平滑度がより改善されているためと想定される。

これに対し、ウエットブラスト処理が施されていない比較例9では、切削初期においては白濁の無い仕上げ面を得られていたが、切削開始1.5分後より、被削材表面が白濁し始めた。これは、ウエットブラスト処理が施されていない比較例9では、工具摩耗が進行した場合、平滑度の劣るインサート表面部が切れ刃となるため、被削材の溶着が発生しやすいこと等が原因と考えられる。

また、比較例10については、切削試験5の湿式連続切削では、本発明7〜10と明確な差は認められなかったが、切削試験4の結果から考察すれば、切れ刃への負荷がさらに高い切削条件では切削中のインサート割損が容易に発生すると考えられる。

【産業上の利用可能性】

【0102】

本発明によれば、湿式切削や断続切削、またはフライス加工等、熱衝撃が切れ刃に作用する切削条件においても、亀裂発生・進展が防止されるとともに、耐欠損性が向上し、さらに、被削材の仕上げ面精度に優れた高品質な切削加工表面の形成を可能とするWC基超硬合金製切削インサートを得ることができるから、切削加工の省エネ化、低コスト化に十分満足に対応することができる。

【符号の説明】

【0103】

1 炭化タングステン基超硬合金製切削インサート

2 逃げ面

3 ホーニング部

4 すくい面

5 チップブレーカ部

6 交差稜線

7 ランド部

8 取り付け用貫通穴

8A 支持具接触面

9 工具本体

9A (工具本体への取り付け手段としての支持具)

9B (工具本体への取り付け手段としての支持具)

10 インサート基体

12 回転軸

14 ブラストガン

G 研磨液

P 領域

θ 傾斜角

【技術分野】

【0001】

本発明は、負荷の高い切削においても、異常損傷が少なく、良好な仕上げ面を得られる炭化タングステン(以下、WCと記す)基超硬合金製切削インサートおよびその製造方法に関するものである。

【背景技術】

【0002】

周知のように、WC基超硬合金製切削インサートは、WC基超硬合金を母材とし、例えば多角形平板状のインサート本体のすくい面と逃げ面との交差稜線部に切れ刃が形成されたものであり、インサート脱着式の工具本体に取り付けられ、金属被削材の切削加工に広く使用されている。このような切削インサートには、通常はその盤面を貫通する取り付け用貫通穴が形成されていて、後に改めて説明する図4の(a)あるいは図4の(b)に示すように、その取り付け用貫通穴に工具本体取り付け手段(支持具)を挿入し、工具本体に取り付けられるように構成されている。

【0003】

このような切削インサートの耐衝撃性、耐欠損性等の改善を図るための技術としては、従来から種々のものが提案されている。

例えば、特許文献1、2に示すように、結合相成分としてのCoを2〜12重量%含有するWC基超硬合金製切削インサートの表面にショットピーニング処理を施し、インサート表面のWC硬質相に30〜80kg/mm2の圧縮残留応力を与えるとともに、WC基超硬合金のCo結合相について、面心立方晶構造(以下、“fcc”と記す)のCo相(以下、“fccCo”と記す)に対する、六方晶構造(以下、“hcp”と記す)のCo相(以下、“hcpCo”と記す)の積分強度比を0.2以上とすることによって、切削インサートの耐衝撃性、耐欠損性を改善することが提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平6−108258号公報

【特許文献2】特開平6−114641号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

近年、切削加工の分野においては、高能率化を目的とし、より高速で負荷の高い切削が要求されているが、従来のインサートをこのような高負荷の切削に用いた場合は、摩耗の進行が極めて速く、また、正常摩耗により工具寿命に至る前に、チッピングや欠損等の異常損傷が発生して、被削材仕上げ面精度を悪化させ、工具寿命に至り易いという欠点がある。

特に、前記各提案の従来のインサートにおいては、化学蒸着被覆インサートに対し、硬質被覆層の上からショットピーニング処理またはサンドブラスト処理を施すことによって、インサート表面部の残留応力を制御するとともに結合相のhcp変態を生じさせることにより、耐衝撃性、耐欠損性を改善しようとしているが、これらの処理では、平均粒径0.1mm〜1mmの比較的大きな球状体の投射材を用いるため(特許文献1では飛翔物質と記述され、実施例において直径0.4mmの鋼球を使用)、加工エネルギが過大となり、製造時にインサート表面に粗大クラックや欠けが生じたり、また比較的大きな球状体の投射材を用いれば、研磨作用が弱いため、表面粗さの改善効果も小さく、インサートの表面粗さがカットオフ値0.08mmにおける算術平均粗さRaで0.2μmを超えたままの粗面となって、粗さ変化が小さくならざるを得ない。

【0006】

また、耐欠損性を改善する手法としては、前記以外にも、残留応力付与を主目的とした乾式ブラストによるインサート表面へのブラスト処理も知られているが、粉流および気流の二種流体による乾式ブラスト処理では、噴射研磨材のインサート表面への食い込みによる不純物の残留によって、欠陥が生じやすいことが判明している。

【0007】

したがってこれらの従来の手法で製造された切削インサートでは、切削時に上記欠陥が原因と考えられる異常欠損やチッピングが発生したり、被削材仕上げ面に白濁やムシレ、毛羽立ち等が発生し、仕上げ面が粗面となってしまう問題があり、特に切れ刃への負荷が高い高速切削や断続切削においては、異常損傷がなく、長寿命で、かつ優れた仕上げ面精度を求めるという市場要求に対して、十分満足できる製品とはなっていないのが実情である。

【0008】

また、WC基超硬合金製インサートに砥石により研削加工を行えば、その表面部の結合相Coがfccからhcpへ変態することも、以前から知られている(たとえば「超硬合金と焼結硬質材料」P156 鈴木 壽著 丸善株式会社)が、研削加工によってhcp変態を発生させて、耐欠損性等を改善しようとした場合には、一般に研削級インサートと称されている、逃げ面が研削加工で形成されたインサートの逃げ面に対して、もしくは研削によって形成されているチップブレーカ等に対しては、適用可能であるが、現在、市場で最も多く使用されている、すくい面に金型によって三次元形状のチップブレーカを形成したインサートのすくい面に対して、そのブレーカ形状を損なうことなく従来技術を適用することは、実際上不可能であった。

【0009】

本発明は、以上のような事情に鑑みてなされたもので、長期間の使用にわたって、優れた切削性能を発揮し得るWC基超硬合金製切削インサート、およびその製造方法を提供することを基本的な目的とし、特に切れ刃に対し高い負荷が加わって、熱亀裂が発生しやすい断続切削やフライス加工においても、異常損傷が発生し難いWC基超硬合金製切削インサート、およびその製造方法を提供することを課題としている。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題に対する解決策について、鋭意実験・研究を重ねた結果、負荷の高い切削においては、先ず切削中に微小な熱亀裂が発生し、それが成長・進展することにより、欠損やチッピング等の異常損傷に至ること、また実際に高負荷の切削に使用した場合に良好な被削材仕上げ面が得られない大きな原因の一つとしても、切れ刃に発生した微小熱亀裂が挙げられることを見出した。

すなわち、WC基超硬合金製切削インサートの表面、特に焼結肌の表面における結合相のCoは、その結晶構造が、通常はfccであることが知られているが、本発明者らが、WC基超硬合金製切削インサートの耐熱衝撃性を向上させる手段について、さらに研究を進めたところ、インサートの表面、特にすくい面のうち、焼結肌のチップブレーカ部の全部または一部を含む領域に、所定の条件でウエットブラスト処理を施すことにより、少なくとも前記領域を含む表面の結合相のCo(通常はfcc結晶構造)を、より耐熱亀裂性の大きいhcp結晶構造へ変態させ、同時に少なくとも前記領域を含む表面を、熱亀裂発生の起点とならないように平滑化することによって、熱亀裂が発生しにくくなり、また仮に熱亀裂が発生したとしても、その進展を遅らせることができることを見出したのである。

【0011】

ここで、fcc結晶構造である結合相のCoをhcp構造へ変態させるべき領域とは、インサ−ト表面部のうち、逃げ面とホーニング部(切れ刃部)との交差稜線から、すくい面の内側に向けて少なくとも2mm以内の範囲内における、焼結肌をなすチップブレーカ部を構成する領域であり、また平滑化すべき領域も同じ領域である。

なお、結合相のCoをhcp構造へ変態させ、かつ表面を平滑させる領域を、上述のように“インサ−ト表面部のうち、逃げ面とホーニング部(切れ刃部)との交差稜線から、すくい面の内側に向けて少なくとも2mm以内の範囲内における、焼結肌をなすチップブレーカ部を構成する領域”と規定した理由は、インサートを切削で使用した際に排出される切り屑の擦過領域は、通常は逃げ面とホーニング部(切れ刃部)との交差稜線からすくい面の内側に向けて約2mm以内の範囲であり、この範囲内が熱亀裂の最も発生しやすい箇所であって、しかも通常は、その領域に、熱亀裂発生の起点となりやすい粗面である焼結肌のチップブレーカ部の少なくとも一部が位置しているからである。

【0012】

また同時に本発明者らは、少なくとも前記領域内の表面の結合相のCoをhcp構造へ変態させて、その領域での耐熱亀裂性を向上させるために有効な、hcp構造への変態割合、すなわちX線回折による前記領域の表面部におけるhcpCoのピーク強度とfccCoのピーク強度により後述する式(1)によって定義されるhcpの変態率の下限を見出した。

【0013】

さらに、上述のようにウエットブラスト処理を施すことは、Coの変態および表面の平滑化ばかりでなく、インサート表面の超硬合金のWC硬質相に大きな圧縮残留応力を与えることができる点からも有効であることが判明した。すなわち、ウエットブラスト処理によって前記領域に850MPa以上の圧縮残留応力を付与することによって、熱亀裂の発生や成長の抑制を、より確実化し得るとともに、さらに機械的衝撃に対する耐欠損性をも向上させることができるのである。

【0014】

以上のように、インサート表面の少なくとも前記領域を含む表面部分にウエットブラスト処理を行うことにより、従来技術の場合にインサート製造時に発生していた粗大クラック等の発生も抑制され、かつ少なくとも前記領域内の表面が平滑化されると同時に、Coのhcp変態および圧縮残留応力付加が行われ、それにより、切削時の熱亀裂発生頻度が少なくなり、また仮に熱亀裂が発生したとしても、その進展を抑制することが可能となり、その結果、異常欠損(欠損やチッピング)に至り難く、しかも良好な被削材仕上げ面精度を得ることが可能なインサートを製造することができることを新規に知見し、これらの知見を基礎として、本発明者らは、本発明とは別の発明として、本願と同時に別の特許出願を行っている。

【0015】

しかしながら、本発明者らが上述のようなインサートについて、さらに実験を重ねたところ、前記インサートを、熱亀裂が生じるような切れ刃への負荷が高い断続切削等に使用した場合、従来のインサートと比較すれば、前述の通り耐熱亀裂性の向上が認められるが、切削の負荷がよりいっそう高くなった場合には、ウエットブラスト処理を施すことによって、インサート表面の結合相のhcp変態率を所定割合以上になるようhcp変態を生起させると同時にインサート表面の平滑化を行い、さらにWC硬質相への圧縮残留応力を付与したインサートであっても、いまだ欠損や仕上げ面の悪化を発生する事例があることが判明した。

【0016】

そこで本発明者らは、上述のような事例について、さらに研究を進めたところ、断続切削やフライス加工等のごとく、インサートに対して極めて高い負荷がかかる条件下では、切れ刃に絶え間ない変動負荷が作用することによって、工具本体に保持されたインサートが微小振動を発生し、耐欠損性や被削材の仕上げ面精度に悪影響を及ぼしていることを見出した。

【0017】

このようなインサートの微小振動は、L字レバーやねじ等の工具本体との取り付け手段、すなわち工具本体にインサートを取り付け支持するための支持具と、それが接しているインサート貫通穴内面との間の摩擦力が低いことによるインサートの滑り、さらに湿式切削では、切削油剤の切削による温度上昇により、前記支持具により、高い応力が作用している貫通穴内面の超硬合金表面部が短期間で腐食を起こし、前記支持具との接触面積が減少・局所化することに起因したインサートの滑りが、原因となって発生している可能性がある、と考えられ、それに基づいて、その解決手段を検討した結果、取り付け用貫通穴内面、特に工具本体に対する取り付け手段(支持具)に接する面(支持具接触面)を、カットオフ値0.08mmにおける算術平均粗さRaで0.2μmを超えるような粗面とすることによって、支持具との摩擦力を高め、またそれと同時に、その支持具接触面の表面のCoの結晶構造として、耐腐食性に優れる特性を有するfccCoを形成しておけば、すなわち支持具接触面におけるhcp変態率を小さくすることによりその面の耐腐食性を向上させておけば、これらの問題を解決し得ることを見出し、本発明をなすにいたったのである。

【0018】

すなわち、前述の本発明者らの別発明では、インサート表面にウエットブラスト処理を施すことにより結合相のCoにhcp変態を生起させ、特定の割合以上のhcp変態率を確保すると同時に表面を平滑化することを最大の特徴としているが、本発明の場合、それを前提としながらも、貫通穴内面、特に支持具接触面については、ウエットブラスト処理が積極的に行われないように規制することによって、その支持具接触面については、hcp変態を抑制すると同時に粗面を維持することによって、高負荷な切削条件においても、WC基超硬合金製インサートが工具本体に強固かつ確実に保持され、その結果、欠損発生をより確実に抑制でき、同時にそのインサートを使用しての被削面について、仕上げ面精度がより優れた加工面を得ることができるという新規な知見を得たのである。

【0019】

より具体的には、本発明のWC基超硬合金製切削インサートにおいては、インサート表面のうち、貫通穴内面(特に少なくとも支持具接触面)を除く部分については、結合相Coのhcp変態および平滑性向上によって、熱亀裂の発生・進展を防止するとともに、インサート表面のWC硬質相に付与された圧縮残留応力により、さらに耐熱亀裂性や耐欠損性を向上させ、一方、取り付け用貫通穴内面、特に支持具接触面に関しては、その表面を粗面にすると同時にhcp変態を所定の割合未満に抑制することにより、より大きな負荷が作用する重切削や断続切削時においても、インサートの破損を抑制し、高い仕上げ面精度を得ることが可能となったのである。

【0020】

したがって本発明の基本的な形態(第1の形態)による炭化タングステン基超硬合金製切削インサートは、

硬質相がWCを主成分とし、かつ結合相成分としてCoを4〜15質量%含む炭化タングステン基超硬合金からなり、工具本体への取り付け用貫通穴、逃げ面、ホーニング部、およびすくい面を備え、かつそのすくい面の少なくとも一部に、金型によって形成されたチップブレーカ部を有する炭化タングステン基超硬合金製切削インサートにおいて;

前記インサ−ト表面部の結合相CoについてX線回折を行った際の、六方晶構造のCo(以下“hcpCo”と記す)の(101)面から得られるピーク強度の値をhcp[101]とし、面心立方晶構造のCo(以下“fccCo”と記す)の(200)面から得られるピーク強度の値をfcc[200] として、hcpCoとfccCoとの合計ピーク強度に対するhcpCoのピーク強度の比率を、hcp変態率として下記の(1)式で定義し、

インサ−ト表面部のうち、逃げ面とホーニング部との交差稜線からすくい面の内側に向けて少なくとも2mm以内の範囲内における、焼結肌にウエットブラスト処理を施してなるチップブレーカ部を構成する領域内についてのhcp変態率が0.3以上であり、

しかも前記領域内における表面粗さが、カットオフ値0.08mmにおける算術平均粗さRaで0.2μm以下であり、

さらに前記取り付け用貫通穴の内面のうち、少なくとも工具本体への取り付け手段としての支持具に接する支持具接触面が焼結肌で構成されるとともに、その支持具接触面の表面粗さが、カットオフ値0.08mmにおける算術平均粗さRaで0.2μmを超える値とされ、かつその支持具接触面のhcp変態率が0.1未満であることを特徴とするものである。

hcp変態率=hcp[101]/(hcp[101]+fcc[200])・・・(1)

【0021】

また本発明の第2の形態による炭化タングステン基超硬合金製切削インサートは、前記第1の形態の炭化タングステン基超硬合金製切削インサートにおいて、前記インサート表面部のうち、少なくとも前記領域における硬質相の残留応力が、圧縮で850MPa以上であることを特徴とするものである。

【0022】

さらに本発明の第3の形態による炭化タングステン基超硬合金製切削インサートは、前記第1の形態の炭化タングステン基超硬合金製切削インサートにおいて、インサート表面部のうち、逃げ面における前記hcp変態率が0.3以上で、かつその逃げ面の表面粗さが、カットオフ値0.08mmにおける算術平均粗さRaで0.2μm以下であることを特徴とするものである。

【0023】

そしてまた本発明の第4の形態による炭化タングステン基超硬合金製切削インサートは、前記第2の形態の炭化タングステン基超硬合金製切削インサートにおいて、前記インサート表面部の逃げ面の表面における硬質相の残留応力が、圧縮で850MPa以上であることを特徴とするものである。

【0024】

また本発明の第5の形態による炭化タングステン基超硬合金製切削インサートは、前記第1〜第4の形態のうちのいずれかの形態の炭化タングステン基超硬合金製切削インサートにおいて、前記インサートのホーニング部の表面粗さが、カットオフ値0.08mmにおける算術平均粗さRaで0.1μm以下であることを特徴とするものである。

【0025】

さらに本発明の第6の形態は、表面被覆炭化タングステン基超硬合金製切削インサートについてのものであり、この第6の形態の表面被覆炭化タングステン基超硬合金製切削インサートは、前記第1〜第5の形態のうちのいずれかの形態の炭化タングステン基超硬合金製切削インサートにおける前記取り付け用貫通穴の内面の前記支持具接触面を除く表面に、周期律表のIVa族元素、Va族元素、VIa族元素、Al、Si、Y、Mn、NiおよびSの群から選ばれた少なくとも一種の元素と、炭素、窒素、酸素および硼素からなる群から選ばれた少なくとも一種の元素とからなる化合物により構成される一層または二層以上の硬質被膜が、物理蒸着法(PVD法)により形成されていることを特徴とするものである。

【0026】

また本発明の第7の形態は、炭化タングステン基超硬合金製切削インサートの製造方法についてのものであり、この第7の形態による炭化タングステン基超硬合金製切削インサートの製造方法は、

硬質相がWCを主成分とし、かつ結合相成分としてCoを4〜15質量%含む炭化タングステン基超硬合金からなり、工具本体への取り付け用貫通穴、逃げ面、切れ刃部、およびすくい面を備え、かつそのすくい面の少なくとも一部に、金型によって形成された焼結肌からなるチップブレーカ部を有する炭化タングステン基超硬合金製切削インサート基体を用いて、炭化タングステン基超硬合金製切削インサートを製造するにあたり;

前記炭化タングステン基超硬合金製切削インサート基体の表面部のうち、少なくとも、逃げ面とホーニング部との交差稜線からすくい面の内側に向けて少なくとも2mm以内の範囲内における、焼結肌をなすチップブレーカ部を構成する領域内であって、しかも前記取り付け用貫通穴の内面のうちの工具本体への取り付け手段としての支持具に接する支持具接触面を除く領域内に、ウエットブラスト処理を施すウェットブラスト工程と、

前記炭化タングステン基超硬合金製切削インサート基体の表面の切れ刃部にホーニング加工を施すホーニング工程とを有してなり;

前記ウエットブラスト処理工程およびホーニング工程が終了した後の表面部の結合相CoについてX線回折を行った際の、六方晶構造のCo(以下“hcpCo”と記す)の(101)面から得られるピーク強度の値をhcp[101]とし、面心立方晶構造のCo(以下“fccCo”と記す)の(200)面から得られるピーク強度の値をfcc[200] として、hcpCoとfccCoとの合計ピーク強度に対するhcpCoのピーク強度の比率を、hcp変態率として上記の(1)式で定義し、

インサート表面部のうち少なくとも前記領域内についてのhcp変態率が0.3以上であり、

しかもインサート表面部のうち少なくとも前記領域内おける表面粗さが、カットオフ値0.08mmにおける算術平均粗さRaで0.2μm以下であり、

さらに前記取り付け用貫通穴の内面の少なくとも前記支持具接触面が焼結肌で構成されるとともに、その取り付け用貫通穴の内面の少なくとも支持具接触面の表面粗さが、カットオフ値0.08mmにおける算術平均粗さRaで0.2μmを超える値とされ、かつその支持具接触面のhcp変態率が0.1未満である炭化タングステン基超硬合金製切削インサートを得ることを特徴とするものである。

【0027】

そしてまた本発明の第8の形態による炭化タングステン基超硬合金製切削インサートの製造方法は、前記第7の形態の炭化タングステン基超硬合金製切削インサートの製造方法において、前記ウエットブラスト工程において、前記インサート基体を、軸線回りに回転可能な一対の回転軸により挟み込んで保持しつつ、前記軸線回りに回転させながら、少なくとも一つ以上のブラストガンから研磨液を噴射して、少なくとも前記取り付け用貫通穴内面の前記支持具接触面を除くインサート表面に、ウエットブラスト処理を施すことを特徴とするものである。

【0028】

そしてまた本発明の第9の形態による炭化タングステン基超硬合金製切削インサートの製造方法は、前記第8の形態の炭化タングステン基超硬合金製切削インサートの製造方法において、前記ウエットブラスト工程で、前記インサート基体を、回転可能に挟み込む前記回転軸の軸線方向に対して、0度以上60度以下の噴射角でブラストガンから研磨液を噴射してウエットブラスト処理を施すことを特徴とするものである。

【0029】

そしてまた本発明の第10の形態による炭化タングステン基超硬合金製切削インサートの製造方法は、前記第9の形態の炭化タングステン基超硬合金製切削インサートの製造方法において、前記ウエットブラスト工程における、前記噴射角が40度以上50度以下であることを特徴とするものである。

【0030】

そしてまた本発明の第11の形態による炭化タングステン基超硬合金製切削インサートの製造方法は、前記第7〜第10の形態のうちのいずれかの形態の炭化タングステン基超硬合金製切削インサートの製造方法において、前記ホーニング工程を、前記ウエットブラスト工程の後に行うことを特徴とするものである。

【0031】

そしてまた本発明の第12の形態による炭化タングステン基超硬合金製切削インサートの製造方法は、前記第7〜第11の形態のうちのいずれかの形態の炭化タングステン基超硬合金製切削インサートの製造方法において、前記ホーニング工程におけるホーニング加工を、湿式ブラシホーニングにより施すことを特徴とするものである。

【0032】

そしてまた本発明の第13の形態は、表面被覆炭化タングステン基超硬合金製切削インサートの製造方法についてのものであり、前記第7〜第12の形態のうちのいずれかの形態の炭化タングステン基超硬合金製切削インサートの少なくとも前記取り付け用貫通穴の前記支持具接触面を除くインサート表面に、物理蒸着法(PVD法)により、硬質被膜を被覆することを特徴とするものである。

【発明の効果】

【0033】

本発明のWC基超硬合金製切削インサートによれば、基本的には、少なくとも取り付け用貫通穴の支持具接触面を除くインサ−ト表面部のうち、逃げ面とホーニング部との交差稜線から、すくい面の内側に向けて少なくとも2mm以内の範囲内における、焼結肌をなすチップブレーカ部を構成する領域についてhcp変態を生ぜしめて、その領域内のhcp変態率が0.3以上となるように、前記領域内のhcpCoの比率を定め、同時に、インサート表面における前記領域内おける表面粗さを、カットオフ値0.08mmにおける算術平均粗さRaで0.2μm以下に平滑化し、併せて、少なくとも取り付け用貫通穴の工具接触面については、表面粗さをRaで0.2μmを超える値を維持した上、hcp変態率を0.1未満としているため、耐熱亀裂性が優れていて、湿式切削や断続切削等、熱衝撃や機械的衝撃が切れ刃に作用するような高負荷の切削条件においても、熱亀裂の発生・進展を、確実かつ安定して抑制することができ、さらには耐欠損性も優れ、また被削材の仕上げ面精度も改善されるという顕著な効果が奏される。

【0034】

さらに、前記領域内における硬質相の残留応力を、圧縮で850MPa以上に調整した発明のWC基超硬合金製切削インサートによれば、熱亀裂の発生や成長の抑制を確実化して、耐熱亀裂性を、より一層向上させることができるとともに、機械的衝撃に対する耐欠損性をも、より向上させることができる。

【0035】

そしてまた、すくい面の前記領域のみならず、逃げ面についても、hcp変態率及び表面粗さを前記と同様に調整した発明のインサート、あるいは逃げ面の硬質相の残留応力を前記同様に調整した発明のインサートによれば、熱亀裂が逃げ面に沿って成長することを抑制することができるとともに、機械的衝撃に対する耐欠損性をさらに向上させ、さらには、被削材のより良好な仕上げ面精度を得ることができる。

【0036】

また本発明のWC基超硬合金製切削インサートの製造方法によれば、インサート表面にウエットブラスト処理を施すことによって、前記領域内のhcp変態率が0.3以上となるように、前記領域内でhcp変態を生ぜしめると同時に、前記領域内おける表面粗さを、カットオフ値0.08mmにおける算術平均粗さRaで0.2μm以下となるように平滑化することができ、しかも前記領域内の硬質相の圧縮残留応力を高めることができるため、前述のように耐熱亀裂性が優れていて、湿式切削や断続切削等、熱衝撃や機械的衝撃が切れ刃に作用するような高負荷の切削条件においても、熱亀裂の発生・進展を確実かつ安定して防止することができ、さらには耐欠損性も優れ、また被削材の仕上げ面精度も優れるという、高品質のWC基超硬合金製切削インサートを、確実かつ安定して製造することができる。

【図面の簡単な説明】

【0037】

【図1】本発明の適用対象である切削インサートの一例を示す斜視図である。

【図2】本発明で規定しているすくい面内の特定の領域を説明するための図で、図1のX−X線における模式的な拡大断面図である。

【図3】本発明の適用対象である切削インサートにおける取り付け用貫通穴を示すための図で、図1のY−Y線における模式的な拡大断面図である。

【図4】本発明の適用対象である切削インサートの工具本体への取り付け形態を示す図で、(a)は、工具本体へ支持具としてL字レバーを用いて取り付けるインサートとその取り付け形態の断面図、(b)は、工具本体へ支持具としてねじを用いて取り付けるインサートとその取り付け形態の断面図である。

【図5】本発明の製造方法において適用されるウエットブラスト処理の一例を説明するための略解図である。

【図6】(a)、(b)は、それぞれ本発明の製造方法におけるウエットブラスト処理に用いる研磨材の一例を示し、そのうち(a)は多角形状のアルミナ研磨材の写真、(b)は球形状のアルミナ研磨材の写真を示す、

【発明を実施するための形態】

【0038】

以下、本発明について、より詳細に説明する。

【0039】

本発明では、硬質相としてWCを主成分とし、かつ結合相成分としてCoを4〜15質量%含むWC基超硬合金でインサート基体を構成している。ここで、超硬合金中の結合相成分であるCoの含有量が4質量%未満であれば、靭性が低下して耐欠損性が悪くなり、一方、Coの含有量が15質量%を超えれば、耐摩耗性が低下することから、WC基超硬合金中の結合相成分としてのCoの含有量は4〜15質量%と定めた。またWCとCo以外の元素については、特に限定されるものではなく、要は硬質相の主成分がWCであってかつ結合相のCoの含有量が前記範囲内あればよく、そのほか、WC基超硬合金における従来公知の少量添加成分である、TiC、TiN、TaC、NbC、Cr3C2、VC、ZrC、ZrNなどを、それぞれ1種類以上、合計で30質量%以下の範囲内で含有することは許容される。すなわち本発明は、飽くまで硬質相がWCを主成分としかつ結合相としてCoを4〜15質量%含むWC基超硬合金には、すべて適用可能であり、その他の成分は、従来と同様であればよい。なお、硬質相の主成分であるWCは、従来公知のWC基超硬合金と同様に、上記のCo、その他の少量添加成分の残部とすればよく、このWCの範囲は特に限定されるものではない。

【0040】

ここで、本発明が適用されるインサートの形状の一例を図1〜図3に示す。

本発明が適用されるインサート1は、従来から広く使用されているインサートと同様に、工具本体への取り付け用貫通穴8、逃げ面2、ホーニング部(切れ刃部)3、およびすくい面4を備え、かつそのすくい面4には、金型によって形成されたチップブレーカ部5が形成されてなるものである。ここで、チップブレーカ部5および取り付け用貫通穴内面8は主として焼結肌で構成されている。この焼結肌とは、インサート基体の製造過程において焼結したままの表面肌、すなわち、ダイヤモンド砥石などによる研削を行っていない粗面の表面肌を意味する。

ここで本発明は、主として、逃げ面が焼結肌で使用されることが多いISO分類のM級インサートに好適に適用されるが、逃げ面の少なくとも一部が研削加工されているK級インサートや、逃げ面が全面研削加工されているG級インサート等であっても、すくい面に、焼結肌のチップブレーカ部を有しているインサートであれば、特に限定することなく適用可能であり、またチップブレーカ部の全面が焼結肌でなくても、チップブレーカ部の少なくとも一部(特に切れ刃に近い部分)が焼結肌となっているインサートにも適用可能である。

【0041】

さらに本発明が適用されるインサートについて、工具本体への取り付けの具体的態様について、図3、図4を参照して説明すると、このインサート1は、既に説明したように取り付け用貫通穴8が形成されており、その取り付け用貫通穴8に、工具本体9へ取り付けるための取り付け手段としての支持具、例えば図4の(a)に示すようなL字レバー9A、あるいは図4の(b)に示すようなねじ9B、そのほか図示しない偏心ピンなどが挿入されて、工具本体9に取り付けられる。そしてその工具本体9のL字レバー9Aやねじ9B、偏心ピンなどの支持部に、インサート1の取り付け用貫通穴8の内面の少なくとも一部の面8Aが接触することになる。このようにインサート1の取り付け用貫通穴8の内面のうち、工具本体9への取り付け手段としての支持部に接触する部分を、支持具接触面8Aと称している。

【0042】

なお本発明でいうインサートとしては、概略正方形、三角形、菱形、六角形、丸形等の略平板インサートや、三角形状の溝入れあるいはねじ切りインサート、刃先交換式の各種エンドミル用インサートあるいは厚みの厚い縦刃インサートなど、種々のものが利用可能であり、ネガティブ型やポジティブ型の形状に関しても特段の問題なく適用可能である。

【0043】

さらに、本発明では、少なくとも取り付け用貫通穴8内面のうちの支持具接触面8Aを除くインサート表面における、少なくとも特定の領域にウエットブラスト処理を施して、その領域内のhcp変態率及び表面粗さ(さらには残留応力)を規定しており、図2にその領域Pを示す。図2に示すように、その領域Pとは、逃げ面2とホーニング部3との交差稜線6から、すくい面4の内側に向けて少なくとも2mm以内の範囲内における、焼結肌をなすランド部7およびチップブレーカ部5を構成する領域である。

【0044】

ここで、前記交差稜線6からすくい面4の内側に向けて2mmの位置を越えて焼結肌のチップブレーカ部5が形成されている場合でも、最小限2mmの位置まで(但し焼結肌の部分)は前記領域Pとして、少なくともその領域にはウエットブラスト処理を施して、その領域内のhcp変態率及び表面粗さ(さらには残留応力)を所定の範囲内とする。

また逆に、前記交差稜線6からすくい面4の内側に向けて2mm未満の位置までしか焼結肌のチップブレーカ部5が形成されていない場合、あるいは、前記交差稜線6からすくい面4の内側に向けて2mmを越える位置までチップブレーカ部5が存在していながらも、交差稜線6からすくい面4の内側に向けて2mm未満の位置までしか焼結肌となっていない場合には、その焼結肌の部分のみが前記領域Pに相当するのである。また、切れ刃部に相当するホーニング部3は、通常は焼結肌ではないから、そのホーニング部3は前記領域Pから除外される。さらに、ホーニング部3と、チップブレーカ部5との間のランド部7(すくい面4の一部)は、研削面とされることがあり、その場合には、その部分も焼結肌ではないため、前記領域Pからは除外される。但し、ここで説明した上記の除外部分は、必須領域Pではない、という意味で述べたものに過ぎない。すなわち、実際のウエットブラスト工程においては、上述のような除外部分についても、ウエットブラスト処理が施されてしまうのが通常であり、上述の除外部分のうち、ホーニング部3以外については、ウエットブラスト処理によって、hcp変態率及び表面粗さ(さらには残留応力)が本発明で規定する所定範囲内となってよいことはもちろんであり、またその方が望ましいのが通常である。但し本発明の場合、既に述べたように、少なくとも取り付け用貫通穴8の内面のうちの支持具接触面8Aについては除くことはもちろんである。

【0045】

本発明では、少なくとも取り付け用貫通穴の内面のうち支持具接触面を除くインサート基体の表面にウエットブラスト処理を施し、少なくとも前記領域Pについて、結合相のCoのhcp変態率を0.3以上とすると同時に、カットオフ値0.08mmにおける算術平均粗さRaで0.2μm以下に平滑化し、さらに、少なくとも前記領域内の表面のWC硬質相に対して圧縮残留応力を付加し、その一方では、取り付け用貫通穴内面の少なくとも支持具接触面については、表面粗さをRaで0.2μmを超える粗面とすると同時に表面のhcp変態率を0.1未満とすることにより、湿式切削や断続切削等、熱衝撃や機械的衝撃が切れ刃に作用する切削条件下で、熱亀裂の発生や進展、およびインサートの微小振動に起因する異常欠損を抑制することにより、長期の使用にわたるWC基超硬合金製切削インサートの切削性能の向上を図ることができるのであり、以下にこれらの技術的要素のそれぞれについて、項目分けして詳細に説明する。

【0046】

ウエットブラスト処理:

従来のインサートにおいては、ショットピーニング処理やサンドブラスト処理を行うことにより、インサート表面に圧縮残留応力を付与していたが、それらの方法では、直径0.1mm以上の比較的大きな球状体の投射材を用いることが多く、この場合、加工エネルギが過大になることにより、インサート製造時に粗大クラックや欠けが発生し、製品品質の低下や製品歩留まりを悪化させる要因になっていた。さらに、これらの比較的大きな球状体の投射材では、その研磨作用が弱いため、インサートの表面状態をより平滑に改善する効果が、ほとんど見られないという欠点もある。

また、上記の代わりに乾式ブラスト処理を用いた場合は、噴射研磨材のインサート表面へ食い込みによる不純物の残留現象が生じやすく、このようなインサート表面の残留物質は、切削中の熱亀裂発生の起点や、それ自体が異常欠損の原因となるため、結果として、耐チッピング性、耐欠損性が不十分となり、さらに、被削材の仕上げ面精度も残留物質によって低下し、白濁やムシレ、毛羽立ち等の発生を抑制することは困難であることに加え、粉流および気流の二種流体による乾式ブラストでは、インサートへの圧縮残留応力付与効果も小さいという問題があった。

【0047】

そこで、本発明では、上記弊害を招くことなく、少なくとも取り付け用貫通穴内面の支持具接触面を除くインサート表面における結合相Coのhcp変態と表面平滑化を同時に行い、さらに圧縮残留応力を付与する手段として、ウエットブラスト処理を採用した。

ウエットブラスト処理を用いることにより、従来技術で生じていた製造時の粗大クラック等の表面欠陥をインサートに与えることなく、複雑な形状(例えば1つの面が複数の曲面の集合によって構成される形状)のインサートや、金型によって成型される三次元形状を持つチップブレーカ部に対しても、その形状を損なわずに、少なくとも取り付け用貫通穴内面の支持具接触面を除くインサート表面部について、結合相のCoをhcp構造へ変態させると同時に表面の平滑化を可能とした。また、圧縮残留応力を付与することにより、切削インサートの性能をさらに飛躍的に改善することができた。

【0048】

ウエットブラスト処理は粒径10〜100μm程度のアルミナ、ジルコニア、樹脂系、ガラス系等の研磨材を、液体(通常は水)に混合した研磨液を圧縮空気により対象物に噴射する処理であるが、本発明におけるウエットブラスト処理条件としては、例えば、研磨材としてアルミナを使用する場合には、研磨液中の研磨材含有量は15〜60質量%の範囲内とし、また、噴射圧力0.05〜0.3MPaで行うのが好ましい。

【0049】

また、使用する研磨材の形状は、多角形状の砥粒が望ましい。ここで、アルミナ研磨材としては、一般に図6(b)に示される球形状のアルミナ研磨材が多く使用されているが、図6(a)に示される多角形状のアルミナ研磨材は、上記球形状のアルミナ研磨材と比べ、へき開面により形成された角張った切れ刃を有する形状のため、研削力が大きく、平滑化効果が高いことから、インサート表面の表面粗さを向上させるために有利である。それに対し、研磨材が球形状の場合は、残留応力付与には適しているが、研削作用が弱く、所定の表面粗さにインサート表面を仕上げるためには、ウエットブラスト処理に長時間を要して生産性が悪くなるばかりでなく、ウエットブラストの過剰処理によるクラック等の欠陥が、インサート表面に生じる場合がある。

【0050】

図5を用いて、本発明におけるウエットブラスト処理の概略を説明する。

図5(a)において、WC基超硬合金製切削インサート基体10を、軸線(O)回りに回転可能な一対の回転軸12により挟み込んで保持しつつ、前記軸線回りに回転させながら、該回転軸(O)の軸線方向に対して、例えば、45度の噴射角θを有する相対向する2本のブラストガン14から前記インサート基体10の表面に研磨液Gを噴射して1個ずつウエットブラスト処理を行うことにより、少なくとも取り付け用貫通穴内面の工具接触面を除き、インサート基体10の全面を均一に処理することができる。

【0051】

ここで、回転軸12の先端には、大径の封止部12Aが形成されており、この封止部12Aが、インサートの取り付け用貫通穴8の開口端に当接されて、取り付け用貫通穴8の内側の面へのウエットブラスト研磨液の噴射が阻止されるため、取り付け用貫通穴8の内面はウエットブラスト処理が行われず、焼結直後の表面状態(焼結肌)が維持される。

一方、インサート基体10のチップブレーカ表面(特に前記領域P:図2参照)および逃げ面の結合相のCoに関しては、ウエットブラスト処理によりhcp変態率が0.3以上となるようなhcp結晶構造への変態が誘起され、その表面も平滑化される。

耐熱亀裂性の向上に最も重要である前記領域Pを含むすくい面を中心にウエットブラスト処理を施す場合は、回転軸12の軸線方向に対するブラストガン14の噴射角θは0度以上45度以下に設定されるが、チップブレーカ形状やインサート逃げ角により、噴射角は調整される。また、使用するブラストガン14の本数については、図5(a)では2本の例であるが、加工するインサートの形状によって、1本または3本以上の複数のガンを用いても良い。

【0052】

また取り付け用貫通穴8の内面がより確実にウエットブラスト処理を受けないようにするためには、図5(c)に示すように、インサート基体10とこれを挟み込む回転軸12との間に、マスキング部材18を介在させることによって、マスキング部材18でカバーされた取り付け用貫通穴8内面を、焼結肌のままに確実に維持することが可能となる。すなわち、例えばウエットブラストの回転軸12とインサート基体10の取り付け用貫通穴8を同一軸線上に配置できない場合や、複数の取り付け用貫通穴が距離を置いて配置されたインサート基体、あるいは取り付け用貫通穴の断面形状が楕円などの非円形をしたインサート基体にウエットブラスト処理を施す場合等、通常の保持方法では、取り付け用貫通穴の内面にウエットブラスト処理が行われてしまうおそれがある形状のインサート基体に対しても、上述のようなマスキング部材を使用すれば、確実に穴内面へのウエットブラスト処理を避けることが可能となる。

このように、上記のような構造を持つウエットブラスト処理装置を使用することによって、様々な形状やチップブレーカを有するインサート基体に対し、個々の噴射条件を適切に設定し、最適なウエットブラスト処理を施すことが可能となる。

【0053】

少なくとも取り付け用貫通穴内面の支持具接触面を除くインサート表面部、特に前記領域Pにおける結合相Coのhcp変態率:

hcpCoは、その結晶構造から熱亀裂の発生を抑制し、また仮に熱亀裂が発生した場合もその進展を抑制することにより、切れ刃への負荷が高い断続切削等においても、インサートの耐熱亀裂性を向上させ、工具寿命の延長を可能とする。

ここで、本発明では、hcpCoとfccCoとの合計ピーク強度に対するhcpCoのピーク強度の比率を、X線回析装置により測定したインサ−ト表面のhcpCoの(101)面における回折ピーク強度hcp[101]およびfccCoの(200)面におけるピーク強度fcc[200]から、

hcp変態率=hcp[101] /(hcp[101]+fcc[200])

という数式で、hcp変態率を定義している。そして少なくとも取り付け用貫通穴内面の支持具接触面を除くインサート表面のうち、少なくとも前記領域Pを含む表面のhcp変態率が0.3以上になるようにウエットブラスト処理条件を調整することによって、熱亀裂の発生・進展を確実に抑制して、断続切削加工等において優れた耐熱亀裂性を示すことができ、工具性能の顕著な改善が図られ、インサートの寿命を大幅に延長することができることを、本発明者らの詳細な実験により見出した。一方、前記領域P内のhcp変態率が0.3未満では、これらの効果が十分に現れないことが確認された。

【0054】

したがって本発明では、少なくとも取り付け用貫通穴内面の支持具接触面を除くインサート表面のうち、少なくとも前記領域P内の表面におけるhcp変態率を0.3以上と定めた。なお、本発明のインサートでは、すくい面に含まれる前記領域Pのみならず、逃げ面についても、hcp変態率が0.3以上であることが望ましく、その場合には、より一層の工具性能の改善が図られ、インサートの寿命をさらに延長することができる。

なお、hcp変態率の上限については特に定めないが、通常のウエットブラストにおいては、hcp変態率を0.9程度以上に高めれば、ウエットブラスト処理が過処理となり、インサートの表面粗さが悪化するから、hcp変態率は、前記領域P、逃げ面のいずれにおいても、0.9程度以下とすることが適切である。

【0055】

hcp変態率の測定にあたっては、予めNaOH水溶液を用いてエッチング処理を行って、インサートの表面からWC硬質相を電解除去した。これは、WC硬質相であるWCの(101)面のピークと前記hcpCoの(101)面のピークが重なるためであり、インサート最表面から約20μmの深さまでのWC硬質相が除去されるまで、NaOH水溶液を用いて、電解エッチングした後、X線回析を行うことでインサート表面部の結合相のCoのピーク強度を精度良く測定することができる。ここでエッチングの深さをインサート最表面から20μmとしたのは、通常、インサートの耐熱亀裂性に影響を及ぼす領域が、最表面から20μm程度のインサート表面近傍であり、耐熱亀裂性の改善に最も重要な箇所だからである。

【0056】

なお、hcp変態率の算出にあたり、hcpCoについては最も強い強度が得られる第1ピークのhcp[101]を、fccCoについては第2ピークのfcc[200]を用いた(JCPSDカード No.05−0727および No.15−0806参照)。ここで、fccCoの第1ピークであるfcc[111]をhcp変態率算出に使用しない理由は、fcc[111]ピークの周辺にhcpCoの(002)面におけるピークであるhcp[002]が存在し、両者のピークを完全に分離することが非常に困難なためである。

【0057】

インサートの表面粗さ:

本発明では、少なくとも取り付け用貫通穴内面の支持具接触面を除くインサート表面にウエットブラスト処理を施すことにより、少なくとも取り付け用貫通穴内面の支持具接触面を除く表面部の、少なくとも前記領域P内の結合相のCoをhcpCoへ変態させると同時に、少なくともその領域P内の表面の平滑化を行うことができる。

このように、インサート表面のうち、少なくとも取り付け用貫通穴内面の支持具接触面を除く部分の、少なくとも前記領域P内の結合相のCoをhcp変態率で0.3以上にhcp変態させると同時に、カットオフ値0.08mmにおける算術平均粗さRaで0.2μm以下になるように、前記領域Pの表面平滑度を高めれば、熱亀裂の発生起点となる表面欠陥が減少し、熱亀裂の発生自体を抑制する効果が得られる。また、逃げ面の表面粗さをも同時に低減した場合には、熱亀裂の成長を抑制することに加え、被削材の仕上げ面品位を改善する効果も付加されるため、すくい面に含まれる前記領域Pと逃げ面の両方において、表面粗さが改善されていることが好ましい。なお、逃げ面の表面粗さについても、カットオフ値0.08mmにおける算術平均粗さRaで0.2μm以下とすることが望ましい。

【0058】

ここで、すくい面に含まれる前記領域P、もしくは逃げ面の表面粗さが算術平均粗さRaで0.2μmを超えるようになれば、上述のような耐熱亀裂性の改善、または仕上げ面品位の改善の効果は、低下傾向を示すようになる。そこで本発明では、少なくとも取り付け用貫通穴内面の支持具接触面を除くインサート表面にウエットブラスト処理を施すことによって、少なくとも前記領域P内の面、さらには逃げ面について、結合相のCoをhcp変態させると同時に表面の平滑化を行い、これにより各面の表面粗さが、カットオフ値0.08mmにおける算術平均粗さRaで0.2μm以下となるように調整することとした。

【0059】

また、前記インサートに、物理蒸着法(PVD)によって硬質被膜を被覆した表面被覆WC基超硬合金製切削インサートにおいても、上記と同様の効果が得られるが、硬質被膜の状態により、被膜上から測定した表面粗さが、被覆前の基体に対して、大きくなることがある。

このような場合、被膜上から測定したインサートの表面粗さが、カットオフ値0.08mmにおける算術平均粗さRaで0.25μm以下であれば、表面被覆WC基超硬合金製切削インサートの切削条件においても、耐熱亀裂性の改善効果があることが確認されている。

【0060】

インサートの取り付け用貫通穴内面:

既に述べたように、切れ刃に対して著しく高い負荷が発生する断続切削やフライス加工の場合、切れ刃に対して絶え間ない変動負荷が作用することによって、工具本体に保持されたインサートが微小振動を発生し、耐欠損性や被削材の仕上げ面精度に悪影響を及ぼすことがある。さらに湿式切削では、切削による切削油剤の温度上昇のため、前記取り付け支持部に接触して、高い応力が作用している貫通穴内面の超硬合金が、短時間で腐食を起こし、取り付け手段としての支持具との接触面積が減少することにより、切削中のインサートが微小振動を起こし易くなる可能性が考えられる。

そこで本発明者らは、取り付け用貫通穴の内面に関して、その表面粗さがカットオフ値0.08mmにおける算術平均粗さRaで0.2μmを超えるような粗面に形成し、工具の取り付け手段としての支持具外面とこれに接触する取り付け用貫通穴の内面との間の摩擦力を増大させ、かつ、取り付け用貫通穴内面の結合層Coについては、耐腐食性に優れるfccCoの比率を大きくする(hcp変態率を小さくする)ことにより、貫通穴の内表面の腐食を防ぎ、上記のような高負荷の切削条件下においても、WC基超硬製インサートが工具本体に強固かつ確実に保持され、その結果、欠損の発生をさらに確実に抑制することができると同時に、より仕上げ面精度が高い加工面を得ることが可能となることを見出したのである。ここで、取り付け用貫通穴内面のhcp変態率は、0.1より小さくなれば十分な耐食効果が得られるところから、本発明における取り付け用貫通穴内面のhcp変態率は0.1未満とした。

【0061】

なお、例えば図3に示したように、取り付け用貫通穴8の開口端にテーパー面8Bが形成されていて、そのテーパー面8Bには取り付け支持具9A(9B)が接触しないようになっている場合、そのテーパー面8Bについては、上述のhcp変態率および表面粗さの規制を行わなくてもよい。すなわち、上述のようにhcp変態率を0.1より小さくしかつ表面粗さをカットオフ値0.08mmにおける算術平均粗さRaで0.2μmを超える粗面とする必要があるのは、取り付け用貫通穴8の内面のうちでも、少なくとも工具本体への取り付け手段である支持具に接触する面であればよく、その支持具に接触しないことが、設計上確定している部分の表面については、このような規制を行わなくてもよい。

【0062】

インサート表面のWC硬質相への圧縮残留応力付与:

本発明においてはWC基超硬合金製切削インサート基体の表面のうち、少なくとも工具取り付け用貫通穴内面の支持具接触面を除くインサート表面にウエットブラスト処理をすることにより、インサート表面部(少なくとも取り付け用貫通穴内面の支持具接触面を除く、少なくとも前記領域P内の表面)の結合相のCoをhcpCoに変態させるとともに表面を平滑化すると同時に、インサート表面の少なくとも前記領域P内の表面のWC硬質相に850MPa以上の圧縮残留応力を付与することが望ましい。

すなわち、取り付け用貫通穴の支持具接触面を除くインサート表面、特に前記領域P内の表面のWC硬質相に付与される残留応力の値が、圧縮で850MPa未満では、耐熱亀裂性を含む耐欠損性の改善は十分ではないが、圧縮残留応力の値が850MPa以上になれば、断続切削等の熱衝撃のみならず機械的衝撃が切れ刃に作用する切削条件において、優れた耐欠損性を示すようになることから、本発明では、すくい面に含まれる少なくとも前記領域P内の表面部、より好ましくはそれに加えるに逃げ面の表面部におけるWC硬質相に付与する残留応力の値を、圧縮で850MPa以上と定めた。

【0063】

また、前述のように、物理蒸着法による表面被覆処理を施すインサートの場合も同様の効果が得られるが、その場合、一般に硬質被膜自体が圧縮残留応力を持つため、インサート基体に対して引張の作用を与え、基体の圧縮残留応力は低下する傾向にある。しかしながら、被覆前のインサートに850MPaの圧縮残留応力を付与した場合、被覆後における基体のWC硬質相の残留応力が、圧縮で450MPa以上維持されていれば、本表面被覆インサートにおいても、本発明の効果は何ら損なわれず、熱衝撃や機械的衝撃に対し優れた耐欠損性を確認することができている。

【0064】

なお、インサート表面のWC硬質相に付与する残留応力の値については、(株)養賢堂発行の「残留応力のX線評価」(田中啓介、鈴木賢治、秋庭義明著)の第六章冒頭(P99〜105)に記載される周知のsin2ψ法を用い、X線回析装置によって測定した。

すなわち、回析ピークとしてhcp構造を有するWC硬質相の(211)面を用い、sin2ψ法測定範囲に関しては0〜0.5ないし0〜0.75間で選択される範囲において等間隔に5ないし6点、並傾法にて展開し測定した。なお、WC硬質相のヤング率として706GPa、ポアソン比として0.190を使用して計算した。

【0065】

インサートのホーニング部表面粗さ:

WC基超硬合金製切削インサートの切れ刃部に相当するホーニング部における表面粗さは、加工される被削材の仕上げ面精度に特に大きな影響を及ぼし、インサートの切れ刃が平滑な表面となっていれば、さらに優れた仕上げ面精度を得ることができる。

具体的には、インサートの切れ刃における表面粗さがカットオフ値0.08mmにおける算術平均粗さRaで0.1μm以下であれば、更に良好な被削材仕上げ面を形成可能となる。

通常、インサートの切れ刃部は、弾性砥石、バレル、ブラシ等でホーニング加工されるが、特に湿式ブラシによるホーニングによれば、高品位な加工表面が得られ、かつ様々な形状のホーニングを比較的短時間で加工することができる。ただし、ホーニング加工後にウエットブラスト処理を行えば、ホーニング部がウエットブラスト処理により、再度加工され、その形状や大きさに変化が生じてしまい、本来の切削性能を発揮できないことがある。また、ウエットブラスト処理により、算術平均粗さRaで0.1μm以下を得るためには、使用する研磨材の粒径や噴射条件を変更する必要があり、この場合、結合相のhcp変態率が十分な値とならなかったり、また、十分な値が得られたとしても、処理時間の延長等、生産性に問題が生じてしまう。

【0066】

そこで、本発明では、硬質相がWCを主成分とし、かつ結合相成分としてCoを4〜15質量%含む炭化タングステン基超硬合金からなり、工具本体取り付け用貫通穴、逃げ面、切れ刃部、およびすくい面を備え、かつそのすくい面の少なくとも一部に、金型によって形成された焼結肌からなるチップブレーカ部を有する炭化タングステン基超硬合金製切削インサート基体に対し、ウエットブラスト工程として、前述のようなウエットブラスト処理を施した後に、ホーニング工程として、ホーニング(望ましくはブラシホーニング、より好ましくは湿式ブラシホーニング)によって切れ刃部のホーニング処理を行うことが望ましい。このように切れ刃部のホーニングを、ウエットブラスト処理の後に行うことにより、優れた被削材の仕上げ面精度を長時間にわたり維持するインサートを得ることができる。また、ウエットブラスト処理の後に湿式ブラシホーニング加工を行えば、湿式ブラシホーニングの利点を生かして、表面粗さが良く、所定の形状に精度良くコントロールされたホーニング加工面を、生産性良く得ることが可能となる。

【0067】

なお、インサート表面およびホーニング部表面における算術平均粗さRaの測定は、JIS B0601−1994(2001)に従う。またここで、カットオフ値を0.08mmとしている理由は、切削加工表面の品質に影響を与えるのは切削インサート表面のミクロな状態であって、焼結前の圧粉体の密度バラツキや焼結時に発生する焼結変形等に起因するインサート基体の焼結肌でのうねり現象(うねり成分)の影響を除去するためである。

【0068】

物理蒸着法による表面被覆処理:

本発明のインサートは、その表面のうち、少なくとも取り付け用貫通穴内面の支持具接触面を除くインサート表面に、周期律表のIVa族元素、Va族元素、VIa族元素、Al、Si、Y、Mn、NiおよびSの群から選ばれた少なくとも一種の元素と、炭素、窒素、酸素および硼素からなる群から選ばれた少なくとも一種の元素とからなる化合物の少なくとも一層または複層からなる硬質被膜を、物理蒸着法によって被覆形成した表面被覆WC基超硬合金製切削インサートとして使用することも可能である。

硬質被膜を被覆形成した場合であっても、本発明の効果は損なわれることなく、熱衝撃が切れ刃に作用するような高負荷の切削条件においても、長期の使用にわたってすぐれた切削性能が発揮され、工具寿命の延長化が図られる。

【0069】

なお本発明では、少なくとも取り付け用貫通穴内面の支持具接触面におけるhcp変態率を0.1未満とし、かつその面がカットオフ値0.08mmにおける算術平均粗さRaで0.2μmを超える粗面となるように、取り付け用貫通穴内部(特に支持具接触面)にはウエットブラスト処理を施さないこととしている。このためウエットブラストによる圧縮残留応力が付与されていない取り付け用貫通穴内面に、被膜自体が圧縮残留応力を持つのが通常の一般的な物理蒸着法による硬質被膜を被覆形成した場合、基体に対して引張の作用が働くため、被覆後における取り付け用貫通穴内面の基体のWC硬質相の残留応力は微小な圧縮、または、ほぼニュートラルの値を示し、場合によっては引張の値を示すこともある。このように貫通穴内面の残留応力が微小な圧縮から引張の状態であるインサートを、負荷の高い切削に用いた場合には、基体の靭性不足により、貫通穴内面の工具の取り付け支持部が接触する箇所から割損を生じる場合がある。したがって本発明では、少なくとも貫通穴内面の支持具接触面に関しては、被膜処理を行わないこととする。

【0070】

以下、本発明の実施例を、比較例とともに示す。なお以下の実施例は、本発明の具体的な態様、及びそれによる効果を説明するためのものであって、実施例に記載された構成、条件が本発明の技術的範囲を限定するものでないことはもちろんである。

【0071】

[実施例1]

平均粒径5μmのWC粉末を用い、質量組成でCo粉末9質量%、TiC粉末8質量%、TaC粉末8質量%、NbC粉末1質量%、残WCとなるように配合した原料粉末をプレス成型した後、焼結し、ISO規格・CNMG120408に規定する形状・寸法を有するインサート基体を製造した。

これらのインサート基体に対して、中心粒子径40μmを有する多角形状のアルミナを噴射研磨材とし、噴射圧力0.3MPa、0.2MPaおよび0.1MPaでウエットブラスト処理を行った。

ウエットブラスト処理では、噴射研磨材のアルミナを水と混合し研磨液中の研磨材の含有量が30質量%となるように噴射研磨液を調製し、図5(a)に示されるウエットブラスト処理装置を用い、噴射角は45°一定とし、一対の回転軸で挟み込んで保持した部分(工具本体への取り付け用貫通穴内面)を除いてほぼインサート基体全面が処理されるようウエットブラスト処理を行った。

その後、切れ刃部については、砥粒を含有したナイロンブラシを使用し、すくい面側から測定した幅が0.05mm、かつ逃げ面側から測定した幅が0.03mmのウォーターフォール型の曲面ホーニングを湿式処置で施してホーニング部とし、表1に示す本発明例1〜3のインサートを作製した。

【0072】

作製したインサートについて、各々の製造条件毎に測定用サンプルを抽出し、前述の条件にてエッチング処理後、X線回析装置として、スペクトリス(株)製のPANalytical X’ Pert PRO MPDを用い、X線源としては、CuKα線を使用し、すくい面ブレーカ底のほぼ平坦な箇所(前記領域Pに相当する部分)および取り付け用貫通穴内面における表面のhcpCoの(101)面のピーク強度hcp[101]およびfccCoの(200)面におけるピーク強度fcc[200]を測定し、前述のhcp変態率を算出した。

表1にhcp変態率を示す。

次に、すくい面のうち、前記領域に相当するチップブレーカ部の底部、ホーニング部、および取り付け用貫通穴内面の表面粗さを、JIS B0601−1994(2001)にしたがい、カットオフ値0.08mmにおける算術平均粗さRaで測定した。

表1に、各部における表面粗さRaの測定値を示す。

なお、hcp変態率および表面粗さについては、逃げ面の値も測定しているが、すくい面(ブレーカ底部)の測定値とほぼ同じ値となった(表示省略)。これはウエットブラスト処理時の噴射角を45°としたことから、基本的に逃げ面とすくい面に同様な作用が加わるようにウエットブラスト処理されたためと考えられる。

【0073】

次に、本発明例1〜3のインサートの逃げ面にて、WC硬質相の圧縮残留応力を測定した。

測定には、X線回析装置として、スペクトリス(株)製のPANalytical X’ Pert PRO MPDを用い、X線源としては、CuKα線を使用し、測定に用いた残留応力計算ソフトウェアはX’ Pert High Score Plusで計算した。

本発明例1〜3のインサートでは、前記領域Pを含むすくい面が、チップブレーカを有する曲面となっているため、前記領域PについてはX線回析測定に必要な平坦面を確保できず、その残留応力を直接測定することはできないが、本実施例1では、ウエットブラスト処理時の噴射角を45°として、基本的に逃げ面とすくい面に同様な作用が加わるように処理を行っているので、すくい面、特に前記領域P、すなわち逃げ面とほぼ直角に位置する切れ刃近傍のランド部分やブレーカ底部(機械的衝撃により欠損が発生している場合、すくい面では切れ刃に近いランド部分や凹状に湾曲した最も深いブレーカ底部の残留応力値が、耐欠損向上に重要である)の残留応力は、逃げ面で測定された残留応力と概略同等であると考えられることからインサートの残留応力は、逃げ面について測定した残留応力で代替させることとする。

表1に測定した残留応力値を示す。

【0074】

比較のため、本発明例1〜3のインサートと同様な組成・形状・寸法を有する切削インサートに対してウエットブラスト処理を施さない比較例1、ウエットブラスト処理のかわりに平均直径0.4mmの鋼球を速度60m/sで投射する条件にてショットピーニングを施した比較例2(特許文献2のショットピーニング処理条件に対応)、ウエットブラスト処理で使用したものと同様のアルミナを用い、投射圧力0.3MPaにて乾式ブラスト処理を行った比較例3、噴射圧力0.3MPaでウエットブラスト処理を施した後、インサートの保持方法を変更し、貫通穴内面のみに、再度、同噴射圧力のウエットブラスト処理を施した比較例4、およびウエットブラスト噴射圧を下げた比較例5を作製した。これらの比較例1〜5についても、本発明例1〜3と同様の手法で、すくい面の前記領域Pおよび貫通穴内面におけるhcp変態率、すくい面の前記領域P(ブレーカ底部)および貫通穴内面の表面粗さ、ホーニング部の表面粗さ、および逃げ面における残留応力を測定した。

最後に、本発明例1〜3、比較例1〜5の全てのインサートに対し、光学顕微鏡を用いて外観表面状態を観察した。付着物の面積比については,付着物が観察された場合に、200×200μmの観察領域3箇所を画像解析にて測定し、その平均値を面積比とした。

結果を表1中に記す。

【0075】

【表1】

【0076】

表1によれば、ウエットブラスト処理を行った本発明例1〜3は、いずれも、すくい面に含まれる前記領域Pのhcp変態率が0.3を超えているのに対し、処理を行っていない比較例1のhcp変態率は0(零)で、hcpCoが存在していない。ショットピーニング処理による比較例2ではhcp変態率は0.69となっており、本発明例1〜3と同等以上のhcp変態率となっている。さらに、ウエットブラスト処理を行いながらも、その噴射圧を下げた比較例5では、hcp変態率が0.26と、本発明で規定する下限値(0.3)未満となった。

本発明例1〜3は、乾式ブラスト処理による比較例3に対して、大きなhcp変態率となったが、これは、三種流体(粉流、気流、水流)を使用するウエットブラスト処理は、二種流体(粉流、気流)の乾式ブラスト処理と比較し、噴射研磨液に含まれる水の質量によって、hcp変態がより促進されるためと考えられる。

また、本発明例1〜3については、ウエットブラストの噴射圧力を上げれば、hcp変態率が大きくなる傾向が見られた。

本発明例1〜3の貫通穴内面のhcp変態率は、ウエットブラスト処理がされていないため、0となっている。比較例2、3においても、本発明1〜3と同様に穴内部にショットピーニングおよび乾式ブラストが施されないように処理したため、hcp変態率は0となった。

これらに対し、貫通穴内部へもウエットブラスト処理を施して、その噴射圧力がインサート表面に対する噴射圧力と同じである比較例4では、貫通穴内部もすくい面とほぼ同じhcp変態率となっていた。

【0077】

すくい面に含まれる前記領域Pの表面粗さに関しては、ウエットブラスト処理を施している本発明例1〜3は、処理を行っていない比較例1やショットピーニング処理を施した比較例2と比較し、平滑度が大きく向上している。またホーニング部の表面粗さに関して、本発明例1〜3は、比較例1〜2と比較し、より平滑な値となっている。これは、ウエットブラスト処理により、予め平滑な表面を得られているインサートに対し、更にブラシホーニングを施したため、より表面粗さが改善されためと推測される。

貫通穴内部の表面粗さは、穴内面にウエットブラスト処理を施していない本発明例1〜3、比較例1〜3および比較例5が焼結肌の値を維持している。

また、ウエットブラスト処理を貫通穴内面に噴射圧力0.3MPaで行った比較例4では、焼結肌の例と比較して算術平均粗さで1/2以下にまで平滑度が増している。

【0078】

残留応力については、ウエットブラスト処理を行った本発明例1〜3およびショットピーニング処理による比較例2は、比較例1と比較して、非常に大きな圧縮残留応力が付加されている。乾式ブラスト処理を施した比較例3、およびウエットブラスト処理の噴射圧が低い比較例5については、比較例1と比較すれば圧縮残留応力が付与されてはいるが、本発明例1〜3、比較例2と比較すれば、小さな圧縮残留応力値となっている。

また、インサートの表面状態に関して、本発明例1〜3、および比較例4、5は、付着物やクラック等の欠陥は見られなかったが、比較例2に関しては、製造した約2割のインサートの表面にショットピーニング処理時に生じたと思われる大きめの欠けやクラックが観察された。これらのインサートを、切削に使用した場合、破損する可能性が極めて高く、また、発生した欠け、クラックの程度は、通常の生産では不良と判定される大きさであったため、次に述べる切削試験には使用しないこととした。比較例3に関しては、乾式ブラスト時のアルミナ研磨材がインサート表面に付着し食い込んで存在している現象が確認された。

【0079】

次に、本インサートを用いて以下に示す条件により切削試験を行った。

《切削試験1》

被削材:JIS−SNCM439の丸棒、

切削速度:160m/min、

送り速度:0.5mm/rev、

切込み:2mm

の条件にて湿式連続切削を行い、実加工時間6分後の逃げ面摩耗幅、切れ刃の状態および被削材の仕上げ面精度を評価した。

《切削試験2》

被削材:JIS−SNCM439の溝入り丸棒(溝は長手方向に6溝)、

切削速度:160m/min、

送り速度:0.2〜0.4mm/rev、

切込み:3mm

送り速度0.2mm/rev

の条件にて2分間を上限に湿式断続切削を行い、切れ刃に欠損が発生するまで、送り速度を0.02mm/revづつ上げ、同様の切削を繰り返した。送り速度の上限は0.4mm/revとした。

【0080】

表2に、前記切削試験1における逃げ面摩耗幅、切れ刃の状態、仕上げ面精度、切削試験2における切れ刃に欠損が発生した送り速度を示す。

【0081】

【表2】

【0082】

表2によれば、切削試験1の湿式連続切削において、本発明例1〜3では、ウエットブラスト処理を施していない比較例1と比較し、いずれにおいても逃げ面摩耗幅が小さくなった。また、本発明例1〜3と比較し、比較例2〜5についても、逃げ面摩耗幅が大きく劣った結果となっているが、これらは、本発明例1〜3が正常摩耗だったのに対し、いずれの比較例も切れ刃にチッピング(および微小チッピング)を生じたことが原因である。

仕上げ面精度については、本発明例1〜3がいずれも光沢のある良好な仕上げ面を得られたのに対し、比較例はいずれも良好な仕上げ面を得られなかった。

比較例1および2に関しては、インサートの表面粗さが粗く、比較例1はhcp変態率も0(零)であるため、切れ刃にチッピングが生じて仕上げ面を悪化させ、比較例3については、インサート表面の残留物質自体やそれが原因と考えられるチッピングが発生しやはり仕上げ面を悪化させたものと考えられる。

また、比較例4に関しては、切削時の負荷により、インサートが微小振動した結果、微小チッピングを生じ、ムシレ等仕上げ面の悪化を招いたと考えられる。さらに、hcp変態率が低い比較例5は、やはり切れ刃にチッピングが生じ、良好な仕上げ面を得られなかった。

【0083】

切削試験2の湿式断続切削において、本発明例1〜3は、送り速度を上限の0.4mm/revまで上げても、切れ刃に欠損が見られなく、良好な切削状態を維持することができた。

一方、ウエットブラストを行っていない比較例1では、切削初期の送り速度0.2mm/revで切れ刃に熱亀裂によると見られる欠損が発生し、切削を終了させた。またショットピーニング処理を施した比較例2は、0.28mm/revで欠損が生じた。これは、hcp変態率は高いものの、すくい面の表面粗さが粗いことから、微小な熱亀裂が切れ刃に発生し、欠損に至ったものと考えられる。

また、前述のように比較例2については、ショットピーニング処理時にインサート表面に欠け、クラックを生じた個体が多く、仮にこれらのインサートで同様の切削を行ったとすれば、初期の送り速度にて欠損を発生したと予想される。

乾式ブラスト処理を施した比較例3では、送り速度0.24mm/revと比較的初期に欠損を生じた。これは、hcp変態率が0.24と低く、インサート表面の残留研磨材を起点として熱亀裂が発生、進行したためと推測される。

貫通穴内部にも噴射圧力0.3MPaにてウエットブラスト処理を施した比較例4については、比較例1〜3より改善されたが、本発明1〜3と比較すれば劣る結果となった。これは切削時のインサート微小振動により発生したチッピングが成長し、欠損に至ったためと考えられる。

さらに、比較例5では、送り速度0.26mm/revにおいて、熱亀裂から成長した欠損により切削を終了した。この比較例5は、hcp変態率が0.3未満と低く、熱亀裂の発生・成長の抑制効果が十分では無かったためと考えられる。

【0084】

[実施例2]

平均粒径1μmのWC粉末を用い、質量組成でCo粉末10質量%、Cr3C2粉末1質量 %、残WCとなるように配合した原料粉末をプレス成型した後、焼結し、三菱マテリアル社製正面削り用カッタ(三菱マテリアル製工具型番:ASX445R12506E)に使用するインサート(三菱マテリアル製インサート型番:SEMT13T3AGSN−JM)に規定する形状・寸法を有するインサート基体を製造した。

次に表3に示す条件にてウエットブラスト処理を行った。

ウエットブラスト処理では、噴射研磨材の中心粒子径40μmの多角形状のアルミナを水と混合し、研磨液中の研磨材の含有量が30質量%となるように噴射研磨液を調製し、ウエットブラスト噴射角を15°とし、インサートすくい面側のブラストガンのみを使用し、取り付け貫通穴内面を除く少なくとも前記領域Pを含むインサートすくい面が処理されるようウエットブラスト処理を行った。

その後、砥粒を含有したナイロンブラシを使用し、すくい面側から測定した幅が0.06mm、かつ逃げ面側から測定した幅が0.03mmのウォーターフォール型の曲面ホーニングを湿式処置で施した。

また、比較のため、ウエットブラスト処理を行わない従来インサート(比較例6)、ウエットブラストの噴射圧力を下げたインサート(比較例7)、および本発明例6の取り付け貫通穴内面のみを再度ウエットブラスト処理を施したインサート(比較例8)を作成した。

【0085】

実施例1で使用したものと同じX線回折装置により、インサートの前記領域Pの表面および貫通穴内面におけるにおける所定のピーク強度を測定し、hcp変態率を算出した。またWC硬質相の残留応力をすくい面の前記領域P内の平坦部で測定した。さらに、すくい面の前記領域P、ホーニング部の表面粗さを、JIS B0601−1994(2001)にしたがい、カットオフ値0.08mmにおける算術平均粗さRaで測定した。なお貫通穴内面の表面粗さについては、工具との取り付け手段(取り付け支持部)であるねじが実際にインサートと接触する箇所(支持具接触面)に関して測定を行った。

表3に、測定したhcp変態率、表面粗さ値および残留応力値を示す。

【0086】

【表3】

【0087】

表3によれば、ウエットブラスト処理を施した本発明例4〜6は、すくい面の前記領域Pのhcp変態率が、いずれも0.3以上であるのに対し、ウエットブラスト処理を施していない比較例6は0、ウエットブラストの噴射圧力を下げた比較例7では0.23と、ともに0.3未満の値となっている。

また、ウエットブラスト処理により、インサートの表面粗さが向上していることがわかるが、ウエットブラスト処理後にブラシホーニングを行った本発明例4〜6は、ウエットブラスト処理を施していない比較例6と比較し、ホーニング部の表面粗さも改善されていることがわかる。これは、ウエットブラスト処理により、予めインサート表面粗さが改善されている箇所にブラシホーニングを行ったため、通常の焼結肌に直接ブラシホーニングを行うよりも、より平滑な面を得られたと推測される。

一方、貫通穴内面の表面粗さについては、本発明例4〜6および比較例6,7のインサートは焼結肌の状態を維持した粗面となったが、穴内部にウエットブラスト処理を行った比較例8は、カットオフ値0.08mmにおける算術平均粗さRaで0.16μmと0.2μmより小さい値となった。

【0088】

またすくい面の残留応力に関して、本発明例4〜6は、全て850MPaを超える圧縮残留応力値となっている。ウエットブラスト処理を施していない比較例6はごくわずかに圧縮応力が残っている程度であり、ウエットブラストの噴射圧力を下げた比較例7は圧縮で566MPaと残留応力が付与されているものの、本発明例4〜6と比較すると、その値は小さくなっている。さらに比較例8については、すくい面へのウエットブラスト噴射条件が同じである本発明例6とほぼ等しい値になった。

【0089】

次に、以下に示す条件により切削試験を行い、インサート性能を評価した。

《切削試験3》

被削材:JIS−SUS304、

切削速度:160m/min、

一刃あたりの送り速度:0.3mm/tooth、

切込み:3mm

の条件により湿式正面フライス加工を行い、2.5m切削後の主切れ刃における逃げ面の摩耗幅および発生した熱亀裂の本数とその状態を評価した。

表4に主切れ刃の逃げ面摩耗幅および熱亀裂の本数とその状態を示す。

【0090】

【表4】

【0091】

表4における切削後の主切れ刃に発生した熱亀裂の本数をみれば、比較例6が8本であるのに対し、本発明例4〜6は4本以下で1/2以下の本数である。特にhcp変態率が0.5を超えている本発明例4および5においては、熱亀裂本数3本と、耐熱亀裂性の大幅な改善が見られた。

また、本発明例4〜6のいずれにおいても、発生した熱亀裂は浅く口元の開いていない軽度のもので、比較例6が大きく開いた、深い熱亀裂を発生したことと比較して、熱亀裂の進展も抑制されていることがわかる。

ウエットブラスト処理の噴射圧力を下げた比較例7では、熱亀裂本数は6本で、その形態については口元が大きく開いた深い熱亀裂であり、hcp変態率が小さいことに起因し、耐熱亀裂性が不十分であると言える。

主切れ刃の逃げ面摩耗幅はウエットブラスト処理を施していない比較例6や噴射圧力の小さい比較例7と比較し、本発明例4〜6ではその幅が小さく、工具寿命の改善が見られる。これは前述の切れ刃に発生した熱亀裂の本数、幅、深さに起因したものである。

さらに、貫通穴内部にもウエットブラスト処理を行った比較例8は、切削途中で切れ刃が大きく欠損し、使用後の熱亀裂を確認できなかった。切削中の負荷により、インサートが振動し、最終的に欠損に至ったと考えられる。

【0092】

[実施例3]

【0093】

実施例2と同じ配合の原料粉末をプレス成型した後、焼結し、ISO規格:CNMG120408に規定する形状・寸法を有するインサート基体を製造した。次に表5に示す順序と条件にて、ホーニング加工およびウエットブラスト処理を行った。

ホーニング加工は、砥粒を含有したナイロンブラシを使用し、幅0.05mmの丸ホーニングを湿式処置で施した。ウエットブラスト処理は、中心粒子径50μmの多角形状のアルミナを研磨材とした研磨液で噴射角45°にて、取り付け用貫通穴内面を除くほぼインサート全面が処理されるよう処理を行った。

また、比較のため、ウエットブラスト処理を施さない従来インサート(比較例9)も作製した。

これらのインサートに関し、表面粗さ(すくい面およびホーニング部)および表面部のWC硬質相の残留応力(逃げ面)を測定した。

また、前述の条件でエッチング処理を行い、基体のWC硬質相を除去した後、すくい面ブレーカ底のほぼ平坦箇所にて、前述のピーク強度をX線回析装置により測定し、hcp変態率を算出した。

表5に測定結果を示す。

【0094】

次に、物理蒸着法のうちアークイオンプレーティング法にて、平均膜厚3μmのTiAlNの硬質被膜を取り付け貫通穴内面を除くインサート表面部に形成した。また、本発明例10と同様に作成されたインサートを、硬質被膜形成時のインサート保持方法を変更し、インサート表面のみならず貫通穴内部に関しても硬質被膜を被覆し、比較例10とした。

これらインサートに関し、表面粗さおよび被膜下のインサート基体部におけるWC硬質相の残留応力を再度測定した。

また、エッチング処理により硬質被膜および基体のWC硬質相を除去した後、すくい面ブレーカ底のほぼ平坦箇所にて、X線回析装置によりピーク強度を測定し、hcp変態率を再度算出した。

表5に、測定した表面粗さ、残留応力値およびhcp変態率を示す。

【0095】

【表5】

【0096】

表5によれば、ウエットブラスト処理を施した本発明例7〜10は、hcp変態率がいずれも0.3以上となっている。また、被覆処理の前後でほぼ同じhcp変態率を示しており、物理蒸着法による被覆処理はhcp変態率に影響を及ぼしていないことがわかる。

インサート表面粗さについて、ウエットブラスト処理によりインサート基体の平滑度は向上しているが、硬質被膜の被覆後は、いずれのインサートも表面粗さが悪化した。しかしながら、本発明例7〜10と、ウエットブラスト処理を施していない比較例9とを比較すれば、被覆後においてもウエットブラストの効果が持続していることが認められた。

ウエットブラスト処理後にブラシホーニングを行った本発明例9,10は、ブラシホーニング後にウエットブラスト処理を施した本発明例7,8と比較し、ホーニング部の表面粗さが更に改善され、平滑な刃先を有しており、被覆後においても同じ傾向となった。

WC硬質相の残留応力については、本発明例7〜10は、比較例9に比べ大きな圧縮残留応力が付与されているが、硬質被膜被覆前と比較し、被覆後は、圧縮残留応力値自体は小さくなっている。これは、一般に圧縮残留応力を持つ物理蒸着法による硬質被膜がインサート基体に対して引張の作用を与えたためと考えられる。

【0097】

次に、以下に示す条件により切削試験を行い、インサート性能を評価した。

《切削試験4》

被削材:JIS−SNCM439の溝入り丸棒(溝は長手方向に6溝)、

切削速度:240m/min、

送り速度:0.6mm/rev、

切込み:3mm

の条件により湿式断続切削を行い、切れ刃交換までの実切削時間を評価した。切れ刃交換までの時間は、使用切れ刃にチッピングや欠損が発生し、実切削が継続できなくなるまでの時間とした。また、正常な切削が行われた場合は、逃げ面摩耗幅0.3mmに達するまでの時間とした。

《切削試験5》

被削材:JIS−SUS304の丸棒、

切削速度:240m/min、

送り速度:0.4mm/rev、

切込み:2mm

の条件で湿式連続切削を行い、実加工時間10分後の逃げ面摩耗幅および被削材仕上げ面精度を評価した。

表6に、前記切削試験4における切れ刃交換までの実切削時間と切れ刃交換理由および切削試験5における逃げ面摩耗幅と被削材仕上げ面精度を示す。

【0098】

【表6】

【0099】

表6によれば、切削試験4の湿式断続試験では、ウエットブラスト処理を施している本発明例7〜10は、切れ刃に欠損を生じることなく、長期にわたり、良好な切削状態を維持し、正常摩耗により切れ刃交換となった。それに対し、ウエットブラスト処理がされていない比較例9は、切れ刃に熱亀裂に起因する欠損が生じ、早期に切削終了となった。

また、貫通穴内面も被覆処理を行った比較例10については、切削開始後2.4分で割損を生じ、切削終了になった。これは、断続切削による高い負荷のため、工具との取り付け手段(取り付け支持部)が接している貫通穴内面を起点に割損を起こしたものと思われる。

【0100】

さらに、切削試験5の湿式連続切削においても、切削開始後10分における逃げ面摩耗量はウエットブラスト処理を施していない比較例9と比較し、本発明例7〜10は、逃げ面摩耗幅が少ない結果となり、工具寿命の延長が可能となった。

ウエットブラスト後にブラシホーニングを行った本発明例9,10は、これらの工程順序を入れ替えた本発明例7,8と比較して、同じウエットブラスト噴射圧力同士を比べても、逃げ面摩耗幅が小さい傾向がある。これはブラシホーニングを後工程としていることにより、切削性能に大きな影響をもつホーニング部について、適正な形状・大きさ、良好な表面粗さを維持していることが大きな要因と考えられる。

【0101】

また、切削終了後の被削材仕上げ面に関しても、ウエットブラスト処理を施した本発明例7〜10は、白濁の無い良好な仕上げ面を得られたが、そのうち、ウエットブラスト後にブラシホーニングを行った本発明例9,10は、本発明例7,8と比較して、光沢のある更に良好な仕上げ面を得ることができた。これも、ホーニング形状が適正であったことに加え、その平滑度がより改善されているためと想定される。

これに対し、ウエットブラスト処理が施されていない比較例9では、切削初期においては白濁の無い仕上げ面を得られていたが、切削開始1.5分後より、被削材表面が白濁し始めた。これは、ウエットブラスト処理が施されていない比較例9では、工具摩耗が進行した場合、平滑度の劣るインサート表面部が切れ刃となるため、被削材の溶着が発生しやすいこと等が原因と考えられる。

また、比較例10については、切削試験5の湿式連続切削では、本発明7〜10と明確な差は認められなかったが、切削試験4の結果から考察すれば、切れ刃への負荷がさらに高い切削条件では切削中のインサート割損が容易に発生すると考えられる。

【産業上の利用可能性】

【0102】

本発明によれば、湿式切削や断続切削、またはフライス加工等、熱衝撃が切れ刃に作用する切削条件においても、亀裂発生・進展が防止されるとともに、耐欠損性が向上し、さらに、被削材の仕上げ面精度に優れた高品質な切削加工表面の形成を可能とするWC基超硬合金製切削インサートを得ることができるから、切削加工の省エネ化、低コスト化に十分満足に対応することができる。

【符号の説明】

【0103】

1 炭化タングステン基超硬合金製切削インサート

2 逃げ面

3 ホーニング部

4 すくい面

5 チップブレーカ部

6 交差稜線

7 ランド部

8 取り付け用貫通穴

8A 支持具接触面

9 工具本体

9A (工具本体への取り付け手段としての支持具)

9B (工具本体への取り付け手段としての支持具)

10 インサート基体

12 回転軸

14 ブラストガン

G 研磨液

P 領域

θ 傾斜角

【特許請求の範囲】

【請求項1】

硬質相がWCを主成分とし、かつ結合相成分としてCoを4〜15質量%含む炭化タングステン基超硬合金からなり、工具本体への取り付け用貫通穴、逃げ面、ホーニング部、およびすくい面を備え、かつそのすくい面の少なくとも一部に、金型によって形成されたチップブレーカ部を有する炭化タングステン基超硬合金製切削インサートにおいて;

前記インサ−ト表面部の結合相CoについてX線回折を行った際の、六方晶構造のCo(以下“hcpCo”と記す)の(101)面から得られるピーク強度の値をhcp[101]とし、面心立方晶構造のCo(以下“fccCo”と記す)の(200)面から得られるピーク強度の値をfcc[200] として、hcpCoとfccCoとの合計ピーク強度に対するhcpCoのピーク強度の比率を、hcp変態率として下記の(1)式で定義し、

インサ−ト表面部のうち、逃げ面とホーニング部との交差稜線からすくい面の内側に向けて少なくとも2mm以内の範囲内における、焼結肌にウエットブラスト処理を施してなるチップブレーカ部を構成する領域内についてのhcp変態率が0.3以上であり、

しかも前記領域内における表面粗さが、カットオフ値0.08mmにおける算術平均粗さRaで0.2μm以下であり、

さらに前記取り付け用貫通穴の内面のうち、少なくとも工具本体への取り付け手段としての支持具に接する支持具接触面が焼結肌で構成されるとともに、その支持具接触面の表面粗さが、カットオフ値0.08mmにおける算術平均粗さRaで0.2μmを超える値とされ、かつその支持具接触面のhcp変態率が0.1未満であることを特徴とする、炭化タングステン基超硬合金製切削インサート。

hcp変態率=hcp[101] /(hcp[101]+fcc[200])・・・(1)

【請求項2】

前記インサート表面部のうち、少なくとも前記領域における硬質相の残留応力が、圧縮で850MPa以上であることを特徴とする、請求項1に記載の炭化タングステン基超硬合金製切削インサート。

【請求項3】

前記インサート表面部のうち、逃げ面における前記hcp変態率が0.3以上で、かつその逃げ面の表面粗さが、カットオフ値0.08mmにおける算術平均粗さRaで0.2μm以下であることを特徴とする、請求項1に記載の炭化タングステン基超硬合金製切削インサート。

【請求項4】

前記インサート表面部の逃げ面の表面における硬質相の残留応力が、圧縮で850MPa以上であることを特徴とする、請求項2に記載の炭化タングステン基超硬合金製切削インサート。

【請求項5】

前記インサートのホーニング部の表面粗さが、カットオフ値0.08mmにおける算術平均粗さRaで0.1μm以下であることを特徴とする、請求項1〜請求項4のうちのいずれかの請求項に記載の炭化タングステン基超硬合金製切削インサート。

【請求項6】

請求項1〜5のうちのいずれかの請求項に記載された炭化タングステン基超硬合金製切削インサートにおける前記取り付け用貫通穴の内面の前記支持具接触面を除く表面に、周期律表のIVa族元素、Va族元素、VIa族元素、Al、Si、Y、Mn、NiおよびSの群から選ばれた少なくとも一種の元素と、炭素、窒素、酸素および硼素からなる群から選ばれた少なくとも一種の元素とからなる化合物により構成される一層または二層以上の硬質被膜が、物理蒸着法(PVD法)により形成されていることを特徴とする、表面被覆炭化タングステン基超硬合金製切削インサート。

【請求項7】

硬質相がWCを主成分とし、かつ結合相成分としてCoを4〜15質量%含む炭化タングステン基超硬合金からなり、工具本体への取り付け用貫通穴、逃げ面、切れ刃部、およびすくい面を備え、かつそのすくい面の少なくとも一部に、金型によって形成された焼結肌からなるチップブレーカ部を有する炭化タングステン基超硬合金製切削インサート基体を用いて、炭化タングステン基超硬合金製切削インサートを製造するにあたり;

前記炭化タングステン基超硬合金製切削インサート基体の表面部のうち、少なくとも、逃げ面とホーニング部との交差稜線からすくい面の内側に向けて少なくとも2mm以内の範囲内における、焼結肌をなすチップブレーカ部を構成する領域内であって、しかも前記取り付け用貫通穴の内面のうちの工具本体への取り付け手段としての支持具に接する支持具接触面を除く領域内に、ウエットブラスト処理を施すウェットブラスト工程と、

前記炭化タングステン基超硬合金製切削インサート基体の表面の切れ刃部にホーニング加工を施すホーニング工程とを有してなり;

前記ウエットブラスト処理工程およびホーニング工程が終了した後の表面部の結合相CoについてX線回折を行った際の、六方晶構造のCo(以下“hcpCo”と記す)の(101)面から得られるピーク強度の値をhcp[101]とし、面心立方晶構造のCo(以下“fccCo”と記す)の(200)面から得られるピーク強度の値をfcc[200] として、hcpCoとfccCoとの合計ピーク強度に対するhcpCoのピーク強度の比率を、hcp変態率として上記の(1)式で定義し、

インサート表面部のうち少なくとも前記領域内についてのhcp変態率が0.3以上であり、

しかもインサート表面部のうち少なくとも前記領域内おける表面粗さが、カットオフ値0.08mmにおける算術平均粗さRaで0.2μm以下であり、

さらに前記取り付け用貫通穴の内面の少なくとも前記支持具接触面が焼結肌で構成されるとともに、その取り付け用貫通穴の内面の少なくとも支持具接触面の表面粗さが、カットオフ値0.08mmにおける算術平均粗さRaで0.2μmを超える値とされ、かつその支持具接触面のhcp変態率が0.1未満である炭化タングステン基超硬合金製切削インサートを得ることを特徴とする、炭化タングステン基超硬合金製切削インサートの製造方法。

hcp変態率=hcp[101]/(hcp[101]+fcc[200])・・・(1)

【請求項8】

前記ウエットブラスト工程において、前記インサート基体を、軸線回りに回転可能な一対の回転軸により挟み込んで保持しつつ、前記軸線回りに回転させながら、少なくとも一つ以上のブラストガンから研磨液を噴射して、少なくとも前記取り付け用貫通穴内面の前記支持具接触面を除くインサート表面に、ウエットブラスト処理を施すことを特徴とする、請求項7に記載の炭化タングステン基超硬合金製切削インサートの製造方法。

【請求項9】

前記ウエットブラスト工程において、前記インサート基体を、回転可能に挟み込む前記回転軸の軸線方向に対して、0度以上60度以下の噴射角でブラストガンから研磨液を噴射してウエットブラスト処理を施すことを特徴とする、請求項8に記載の炭化タングステン基超硬合金製切削インサートの製造方法。

【請求項10】

前記ウエットブラスト工程において、前記噴射角が40度以上50度以下であることを特徴とする、請求項9に記載の炭化タングステン基超硬合金製切削インサートの製造方法。

【請求項11】

前記ホーニング工程を、前記ウエットブラスト工程の後に行うことを特徴とする、請求項7〜請求項10のうちのいずれかの請求項に記載の炭化タングステン基超硬合金製切削インサートの製造方法。

【請求項12】

前記ホーニング工程におけるホーニング加工を、湿式ブラシホーニングにより施すことを特徴とする、請求項7〜請求項11のうちのいずれかの請求項に記載の炭化タングステン基超硬合金製切削インサートの製造方法。

【請求項13】

請求項7〜請求項12のうちのいずれかの請求項に記載の製造方法によって製造した炭化タングステン基超硬合金製切削インサートの少なくとも前記取り付け用貫通穴の前記支持具接触面を除くインサート表面に、物理蒸着法(PVD法)により、硬質被膜を被覆することを特徴とする、表面被覆炭化タングステン基超硬合金製切削インサートの製造方法。

【請求項1】

硬質相がWCを主成分とし、かつ結合相成分としてCoを4〜15質量%含む炭化タングステン基超硬合金からなり、工具本体への取り付け用貫通穴、逃げ面、ホーニング部、およびすくい面を備え、かつそのすくい面の少なくとも一部に、金型によって形成されたチップブレーカ部を有する炭化タングステン基超硬合金製切削インサートにおいて;

前記インサ−ト表面部の結合相CoについてX線回折を行った際の、六方晶構造のCo(以下“hcpCo”と記す)の(101)面から得られるピーク強度の値をhcp[101]とし、面心立方晶構造のCo(以下“fccCo”と記す)の(200)面から得られるピーク強度の値をfcc[200] として、hcpCoとfccCoとの合計ピーク強度に対するhcpCoのピーク強度の比率を、hcp変態率として下記の(1)式で定義し、