炭化水素合成反応装置及びそのスタートアップ方法、並びに炭化水素合成反応システム

【課題】触媒の安定した流動状態及び反応状態を確保しながら、短時間でスタートアップすることができるようにすることである。

【解決手段】合成ガスを第1コンプレッサ34により圧縮して供給する合成ガス供給路31と、触媒スラリーを収容する反応容器30と、反応容器から導出される未反応合成ガス及び炭化水素を気液分離する気液分離器38と、気液分離後の未反応合成ガスを第2コンプレッサ35により圧縮して反応容器に再循環させる第1再循環路32と、合成ガスの導入量を徐々に増加させる立ち上げ運転時に、気液分離後の残りの未反応合成ガスを第1コンプレッサの吸入側に再循環させる第2再循環路33と、を備える。

【解決手段】合成ガスを第1コンプレッサ34により圧縮して供給する合成ガス供給路31と、触媒スラリーを収容する反応容器30と、反応容器から導出される未反応合成ガス及び炭化水素を気液分離する気液分離器38と、気液分離後の未反応合成ガスを第2コンプレッサ35により圧縮して反応容器に再循環させる第1再循環路32と、合成ガスの導入量を徐々に増加させる立ち上げ運転時に、気液分離後の残りの未反応合成ガスを第1コンプレッサの吸入側に再循環させる第2再循環路33と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭化水素合成反応装置及びそのスタートアップ方法、並びに炭化水素合成反応システムに関する。

【背景技術】

【0002】

近年、天然ガスから液体燃料を合成するための方法の一つとして、天然ガスを改質して一酸化炭素ガス(CO)と水素ガス(H2)とを主成分とする合成ガスを生成し、この合成ガスを原料ガスとしてフィッシャー・トロプシュ合成反応(以下、「FT合成反応」という。)により触媒を用いて炭化水素を合成し、さらにこの炭化水素を水素化・精製することで、ナフサ(粗ガソリン)、灯油、軽油、ワックス等の液体燃料製品を製造するGTL(Gas To Liquids:液体燃料合成)技術が開発されている。

【0003】

このGTL技術に用いられる炭化水素合成反応装置では、媒体液(例えば、液体の炭化水素など)中に固体の触媒粒子(例えば、コバルト触媒など)を懸濁させてなるスラリーが収容された反応容器の内部で、合成ガス中の一酸化炭素ガスと水素ガスとをFT合成反応させることで炭化水素を合成する。

【0004】

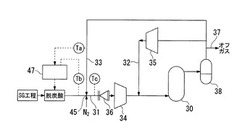

図7は従来の炭化水素合成反応装置の概略構成を示している。

この炭化水素合成反応装置は、一酸化炭素ガス及び水素ガスを主成分とする合成ガスを送出する合成ガス送出手段3から送出される前記合成ガス(SG)を第1コンプレッサ34により圧縮して供給する合成ガス供給路31と、液体中に固体の触媒粒子を懸濁させてなる触媒スラリーを収容し、合成ガス供給路31から供給される合成ガスと触媒スラリーとの接触によって炭化水素を合成する反応容器30と、反応容器30から導出される未反応合成ガス及び炭化水素を気液分離する気液分離器38と、気液分離器38で分離後のガスのうち一部をオフガスとして系外に排出するオフガス排出路37と、気液分離器38で分離後の未反応合成ガスを第2コンプレッサ35により圧縮して反応容器30に再循環させる再循環路32と、を備えている。

【0005】

このような再循環路(リサイクルライン)を備えた炭化水素合成反応装置は、例えば特許文献1に開示されている。

【0006】

この種の炭化水素合成反応装置でスタートアップする場合には、まず予め合成ガス導入前に、系内のガス置換及び反応容器30の流動性確保のために不活性ガスである窒素を系内に吹き込み、再循環路32を介して循環させる。その際、窒素の循環量をある程度確保した状態で循環運転する。そして窒素ガスによる循環により反応容器内の触媒スラリーを流動状態にしたら、その後、徐々に窒素ガスを合成ガスに置換していくとともに、合成ガス量を定格よりも低流量(例えば70%)に保持したまま、反応容器30の温度を上げていくことで反応性(転化率)を上昇させ、安定した反応状態を確認しながら、合成ガス導入量を100%までロードアップして定格運転に移行する。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特表2005−517698号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、この方法は、反応容器30内に流れ込むガス流量が定格ガス流量の100%に達せず少ない流量であるため、反応容器30内のスラリーの攪拌が良好に行えず不安定となり、迅速に反応性(転化率)を向上させることができないという問題があった。また、窒素循環から定格運転に移行するまでのスタートアップ時間が多くかかるという問題があった。

【0009】

本発明は、前述した事情に鑑みてなされたものであって、その目的は、触媒の安定した流動状態及び反応状態を確保しながら、短時間でスタートアップすることができる炭化水素合成反応装置及びそのスタートアップ方法、並びに炭化水素合システムを提供することである。

【課題を解決するための手段】

【0010】

前記課題を解決するために、請求項1の発明の炭化水素合成反応装置は、一酸化炭素ガス及び水素ガスを主成分とする合成ガスを送出する合成ガス送出手段から送出される前記合成ガスを第1コンプレッサにより圧縮して供給する合成ガス供給路と、液体中に固体の触媒粒子を懸濁させてなる触媒スラリーを収容し、前記合成ガス供給路から供給される合成ガスと前記触媒スラリーとの接触によって炭化水素を合成する反応容器と、前記反応容器から導出される未反応合成ガス及び炭化水素を気液分離する気液分離器と、前記気液分離器で分離後のガスのうち一部をオフガスとして系外に排出するオフガス排出路と、前記気液分離器で分離後の未反応合成ガスを第2コンプレッサにより圧縮して前記反応容器に再循環させる第1再循環路と、を備える炭化水素合成反応装置において、定格運転時に処理する合成ガスの処理流量よりも小さい処理流量から定格運転時の合成ガスの処理流量まで、前記合成ガス送出手段から前記反応容器に導入する合成ガスの導入量を徐々に増加させる立ち上げ運転時に、前記気液分離器で分離後の未反応合成ガスのうち前記第1再循環路に導入する分の残りの未反応合成ガスを前記第1コンプレッサの吸入側に再循環させる第2再循環路を備えていることを特徴とする。

【0011】

請求項2の発明は、請求項1に記載の炭化水素合成反応装置において、前記反応容器のスタートアップ時に系内を不活性ガスで置換し且つ前記触媒スラリーを流動化させるための不活性ガスの循環経路として、前記第1再循環路と、前記気液分離器から前記第1コンプレッサの吸入側に連通する不活性ガス循環路とが設けられており、前記不活性ガス循環路が前記第2再循環路として兼用されていることを特徴とする。

【0012】

請求項3の発明は、請求項1または2に記載の炭化水素合成反応装置において、前記合成ガス送出手段から送出される前記合成ガスが前記第1コンプレッサの吸入側に導入される箇所の上流側に、前記第2再循環路からの未反応合成ガスが前記合成ガス送出手段から送出される合成ガスと合流し混合する合流混合部が設けられ、更に、この合流混合部にて混合される混合ガスの温度が少なくとも前記第2再循環路からの未反応合成ガスの温度と同等以上となるように制御する温度制御手段が設けられていることを特徴とする。

【0013】

請求項4の発明の炭化水素合成反応システムは、炭化水素原料から液体燃料基材を製造する炭化水素合成反応システムであって、請求項1から3のいずれか1項に記載の炭化水素合成反応装置と、該炭化水素合成反応装置にて生成される炭化水素から液体燃料基材を精製する製品精製ユニットと、を備え、前記合成ガス送出手段は、前記炭化水素原料を改質して前記合成ガスを生成し、該合成ガスを前記合成ガス供給路に送出する合成ガス生成ユニットであることを特徴とする。

【0014】

請求項5の発明の炭化水素合成反応装置のスタートアップ方法は、一酸化炭素ガス及び水素ガスを主成分とする合成ガスを送出する合成ガス送出手段から送出される前記合成ガスを第1コンプレッサにより圧縮して供給する合成ガス供給路と、液体中に固体の触媒粒子を懸濁させてなる触媒スラリーを収容し、前記合成ガス供給路から供給される合成ガスと前記触媒スラリーとの接触によって炭化水素を合成する反応容器と、前記反応容器から導出される未反応合成ガス及び炭化水素を気液分離する気液分離器と、前記気液分離器で分離後のガスのうち一部をオフガスとして系外に排出するオフガス排出路と、前記気液分離器で分離後の未反応合成ガスを第2コンプレッサにより圧縮して前記反応容器に再循環させる第1再循環路と、前記気液分離器から前記第1コンプレッサの吸入側に連通する第2再循環路と、を備える炭化水素合成反応装置のスタートアップ方法であって、前記反応容器への合成ガスの導入前に予め、前記合成ガス供給路を通して不活性ガスを前記反応容器に導入し、前記第1コンプレッサ及び第2コンプレッサを共に定格運転して前記不活性ガスを前記第1再循環路および第2再循環路を介して循環させることで、前記オフガス排出路からオフガスを排出しながら系内を不活性ガスで置換すると共に前記触媒スラリーを流動化させる第1工程と、第1工程の実施により前記触媒スラリーが流動化した状態の前記反応容器に、前記第1コンプレッサを定格運転した状態で、前記合成ガス供給路を通して定格運転時の処理流量よりも小さい流量で合成ガスを導入し、前記反応容器から導出されて前記気液分離器で分離された未反応合成ガスを、前記第2コンプレッサを定格運転することで前記第1再循環路を介して循環させると共に、前記気液分離器で分離後の未反応合成ガスのうち前記第1再循環路に導入される分の残りの未反応合成ガスを前記第2再循環路を介して前記定格運転される第1コンプレッサの吸入側に循環させ、それにより、前記オフガス排出路からオフガスを排出しながら系内を合成ガスで置換すると共に、前記合成ガス供給路からの合成ガスの供給流量を定格運転時の処理流量よりも小さい一定流量に維持する第2工程と、該第2工程において反応が安定してきた段階で、前記合成ガス供給路を通して反応容器に導入する合成ガスの流量を徐々に増加させると共に前記第2再循環路を通して循環させる未反応合成ガスの流量を徐々に減少させ、最終的に前記合成ガス供給路を通して反応容器に導入する合成ガスの流量を、定格運転時に処理する合成ガスの処理流量まで上昇させる第3工程と、を備えることを特徴とする。

【発明の効果】

【0015】

請求項1の発明によれば、反応容器に導入する合成ガスの導入量を、予め安全をみた低流量から反応の安定を確認しながら徐々に定格流量まで増加させる必要のある立ち上げ運転時に、合成ガスを圧縮する第1コンプレッサの吸入側に、第2再循環路を通して未反応合成ガスを導入することができるので、第1コンプレッサを定格運転した際の合成ガスの定格流量に対する不足流量分を未反応合成ガスで補うことができる。即ち、例えば、反応の暴走を防ぐために低流量の合成ガスの導入からのスタートを余儀なくされるスタートアップ操作において、第1コンプレッサを定格運転して、合成ガスと未反応合成ガスを合わせた混合ガスを定格流量にて反応容器に導入することにより、反応容器内で安定した流動状態を保つことができ、それにより、流動状態による影響をほとんど考慮せずに、除々に反応容器の温度を上げていくことで反応性(転化率)を上昇させるとともに、合成ガスの流量を定格流量まで安全に増加させることができる。

【0016】

また、スタートアップに際し、合成ガスを反応容器に導入する前には不活性ガスで系内を置換するが、その不活性ガスの循環を第2再循環路を介して第1コンプレッサの定格流量で行うことにより、反応容器内の流動状態を安定に保った状態で、次の合成ガスの導入に移行することができる。従って、スタートアップ時の要注意監視現象が減り、運転操作が容易になる。また、反応容器内の流動状態を一定に保てるので、定格安定運転に移行するまでにかかる時間を短縮することができる。また、合成ガスを圧縮する第1コンプレッサを低流量にて操作することなく、その性能をフル活用することができるので、効率アップが図れる。

【0017】

請求項2の発明によれば、不活性ガスの循環経路として使う循環路を、未反応合成ガスを循環させる第2再循環路として兼用するので、設備を最大限有効利用することができて、コストアップを抑えることができる。

【0018】

請求項3の発明によれば、未反応合成ガスの循環運転を行っているときに、未反応合成ガスに含まれる微量の油分が凝縮して生じるトラブルを防ぐことができ、その結果、第1コンプレッサの安定的な運転を保障することができる。

【0019】

請求項4の発明によれば、炭化水素原料を改質して合成ガスを生成する工程と、合成ガスを反応させて炭化水素を生成する工程と、炭化水素から液体燃料基材を精製する工程とを一連の流れで実行することができ、最終製品である液体燃料基材を安定して生産することができる。

【0020】

請求項5の発明によれば、スタートアップ時の不活性ガスの循環を第2再循環路を介して第1コンプレッサの定格流量で行うことにより、反応容器内の流動状態を安定に保った状態で、次の合成ガスの導入に移行することができる。また、合成ガスの導入に移行する際および移行した後にも、第1コンプレッサを定格運転して、合成ガスと未反応合成ガスを合わせた混合ガスを定格流量にて反応容器に導入することができるので、反応容器内で安定した流動状態を保つことができ、それにより、流動状態による影響をほとんど考慮せずに、徐々に反応容器の温度を上げていくことで反応性(転化率)を上昇させるとともに、合成ガスの流量を定格流量まで安全に増加させることができる。従って、スタートアップ時の要注意監視現象が減り、運転操作が容易になる。

【0021】

また、反応容器内の流動状態を一定に保てるので、定格安定運転に移行するまでにかかる時間を短縮することができる。また、合成ガスを圧縮する第1コンプレッサを低流量にて操作することなく、その性能をフル活用することができるので、効率アップが図れる。

【図面の簡単な説明】

【0022】

【図1】本発明の一実施形態を含む液体燃料合成システムの全体構成を示す系統図である。

【図2】図1に示す炭化水素合成反応装置の概略構成を示す系統図である。

【図3】図2の装置において本発明の実施形態のスタートアップ方法を実施した場合の各ガスの流量変化を示す特性図である。

【図4】図2の装置において本発明の実施形態のスタートアップ方法を実施した場合の合成ガス(SG)のロードの割合と、反応容器のトータルの流量変化とCO転化率を示す特性図である。

【図5】図3に対する比較例を示す特性図である。

【図6】図4に対する比較例を示す特性図である。

【図7】従来の炭化水素合成反応装置の概略構成を示す系統図である。

【発明を実施するための形態】

【0023】

以下、本発明の炭化水素合成反応装置を含む炭化水素合成反応システムの一実施形態を図面を参照しながら説明する。

【0024】

(液体燃料合成システム)

図1に示すように、液体燃料合成システム(炭化水素合成反応システム)1は、天然ガス等の炭化水素原料を液体燃料に転換するGTLプロセスを実行するプラント設備である。この液体燃料合成システム1は、合成ガス生成ユニット3と、FT合成ユニット(炭化水素合成反応装置)5と、アップグレーディングユニット7とから構成される。合成ガス生成ユニット3は、炭化水素原料である天然ガスを改質して一酸化炭素ガスと水素ガスを含む合成ガスを製造する。FT合成ユニット5は、製造された合成ガスからFT合成反応により液体の炭化水素化合物を生成する。アップグレーディングユニット7は、FT合成反応により合成された液体の炭化水素化合物を水素化・精製して液体燃料その他の製品(ナフサ、灯油、軽油、ワックス等)を製造する。以下、これら各ユニットの構成要素について説明する。

【0025】

まず、合成ガス生成ユニット3について説明する。

合成ガス生成ユニット3は、例えば、脱硫反応器10と、改質器12と、排熱ボイラー14と、気液分離器16および18と、脱炭酸装置20と、水素分離装置26とを主に備える。脱硫反応器10は、水素化脱硫装置等で構成されて原料である天然ガスから硫黄成分を除去する。改質器12は、脱硫反応器10から供給された天然ガスを改質して、一酸化炭素ガス(CO)と水素ガス(H2)とを主成分として含む合成ガスを製造する。排熱ボイラー14は、改質器12にて生成した合成ガスの排熱を回収して高圧スチームを発生する。気液分離器16は、排熱ボイラー14において合成ガスとの熱交換により加熱された水を気体(高圧スチーム)と液体とに分離する。気液分離器18は、排熱ボイラー14にて冷却された合成ガスから凝縮分を除去し気体分を脱炭酸装置20に供給する。脱炭酸装置20は、吸収塔(第2吸収塔)22と、再生塔24と、を有する。吸収塔22では、気液分離器18から供給された合成ガスに含まれる炭酸ガスが吸収液によって吸収される。再生塔24では、炭酸ガスを吸収した吸収液が炭酸ガスを放散し、吸収剤が再生される。水素分離装置26は、脱炭酸装置20により炭酸ガスが分離された合成ガスから、当該合成ガスに含まれる水素ガスの一部を分離する。ただし、上記脱炭酸装置20は場合によっては設けないこともある。

【0026】

改質器12では、例えば、下記の化学反応式(1)、(2)で表される水蒸気・炭酸ガス改質法を用い、二酸化炭素と水蒸気によって天然ガスが改質され、一酸化炭素ガスと水素ガスとを主成分とする高温の合成ガスが製造される。なお、この改質器12における改質法は、上記の水蒸気・炭酸ガス改質法に限定されない。例えば、水蒸気改質法、酸素を用いた部分酸化改質法(POX)、部分酸化改質法と水蒸気改質法の組合せである自己熱改質法(ATR)、炭酸ガス改質法などを利用することもできる。

【0027】

【化1】

【0028】

水素分離装置26は、脱炭酸装置20又は気液分離器18と気泡塔型反応器30とを接続する主配管から分岐した分岐ライン上に設けられる。この水素分離装置26は、例えば、圧力差を利用して水素の吸着と脱着を行う水素PSA(Pressure Swing Adsorption:圧力変動吸着)装置などで構成できる。この水素PSA装置は、並列配置された複数の吸着塔(図示せず。)内に吸着剤(ゼオライト系吸着剤、活性炭、アルミナ、シリカゲル等)を有している。各吸着塔で水素の加圧、吸着、脱着(減圧)、パージの各工程を順番に繰り返すことで、合成ガスから分離した純度の高い水素ガス(例えば99.999%程度)を、連続して供給することができる。

【0029】

水素分離装置26における水素ガス分離方法は、上記の水素PSA装置による圧力変動吸着法に限定されない。例えば、水素吸蔵合金吸着法、膜分離法、或いはこれらの組合せなどを用いてもよい。

【0030】

水素吸蔵合金法は、例えば、冷却/加熱されることで水素を吸着/放出する性質を有する水素吸蔵合金(TiFe、LaNi5、TiFe0.7〜0.9Mn0.3〜0.1、又はTiMn1.5など)を用いて、水素ガスを分離する手法である。水素吸蔵合金法では、例えば水素吸蔵合金が収容された複数の吸着塔において、水素吸蔵合金の冷却による水素の吸着と、水素吸蔵合金の加熱による水素の放出とが交互に繰り返される。これにより、合成ガス中の水素ガスを分離・回収することができる。

【0031】

膜分離法は、芳香族ポリイミド等の高分子素材の膜を用いて、混合ガスから膜透過性に優れた水素ガスを分離する手法である。この膜分離法は、分離対象の相変化を必要としないため、運転に必要なエネルギーが小さくて済み、ランニングコストが小さい。また、膜分離装置の構造が単純でコンパクトなため、設備コストが低く設備の所要面積も小さくて済む。さらに、分離膜には駆動装置がなく、安定運転範囲が広いため、保守管理が容易であるという利点がある。

【0032】

次に、FT合成ユニット5について説明する。

FT合成ユニット5は、例えば、気泡塔型反応器(反応容器)30と、気液分離器40と、分離器41と、気液分離器38と、第1精留塔42と、を主に備える。気泡塔型反応器30は、上記合成ガス生成ユニット3で製造された合成ガス、即ち、一酸化炭素ガスと水素ガスとからFT合成反応により液体炭化水素化合物を合成する。気液分離器40は、気泡塔型反応器30内に配設された伝熱管39内を通過して加熱された水を、水蒸気(中圧スチーム)と液体とに分離する。分離器41は、気泡塔型反応器30の中央部に接続され、触媒と液体炭化水素化合物を分離する。気液分離器38は、気泡塔型反応器30の塔頂に接続され、未反応合成ガス及び気体炭化水素化合物を冷却することにより、液体炭化水素化合物と未反応合成ガスを含むガスとに分離する。このガスには、系内において不要なメタン等の成分が含まれているので、一部をオフガスとしてオフガス排出路37から系外に排出する。第1精留塔42は、気泡塔型反応器30から分離器41、気液分離器38を介して供給された液体炭化水素化合物を各留分に分留する。

【0033】

このうち、気泡塔型反応器30は、合成ガスから液体の炭化水素化合物を合成する反応器の一例であり、FT合成反応により合成ガスから液体の炭化水素化合物を合成するFT合成用反応器として機能する。この気泡塔型反応器30は、例えば、塔型の容器内部に主に触媒粒子と媒体油(媒体液、液体の炭化水素)とからなるスラリーが収容された気泡塔型スラリー床式反応器で構成される。この気泡塔型反応器30は、FT合成反応により合成ガスから気体又は液体の炭化水素化合物を合成する。詳細には、この気泡塔型反応器30では、原料ガスである合成ガスは、気泡塔型反応器30の底部のスパージャーから気泡となって供給され、媒体油中に触媒粒子が懸濁されたスラリー内を通過する。そして、懸濁状態の中で下記化学反応式(3)に示すように、合成ガスに含まれる水素ガスと一酸化炭素ガスとが反応して炭化水素化合物が合成される。

【0034】

【化2】

【0035】

ここで、このような反応において、FT合成ユニット5に供給された一酸化炭素ガス(CO)に対して、反応器内で消費された一酸化炭素ガスの割合を、本願では「CO転化率」としている。このCO転化率は、FT合成ユニット5に単位時間当たりに流入するガス中の一酸化炭素ガスのモル流量(合成ガスCOモル流量)と、FT合成ユニット5からオフガス排出路37より単位時間当たりに抜き出されるオフガス中の一酸化炭素ガスのモル流量(オフガスCOモル流量)とから、百分率で算出される。すなわち、CO転化率は、以下の式(4)によって求められる。

【0036】

【化3】

【0037】

このFT合成反応は発熱反応であるため、気泡塔型反応器30は内部に伝熱管39が配設された熱交換器型になっている。気泡塔型反応器30には、冷媒として例えば水(BFW:Boiler Feed Water)が供給され、上記FT合成反応の反応熱を、スラリーと水との熱交換により中圧スチームとして回収できるようになっている。

また、このFT合成ユニット5は、図2に概略構成を示すように、前記反応容器30や気液分離器38、オフガス排出路37の他に、一酸化炭素ガス及び水素ガスを主成分とする合成ガスを送出する合成ガス生成ユニット3(合成ガス送出手段)から送出される合成ガスを第1コンプレッサ34により圧縮して供給する合成ガス供給路31と、気液分離器38で分離後の未反応合成ガスを第2コンプレッサ35により圧縮して反応容器30に再循環させる第1再循環路32と、定格運転時に処理する合成ガスの処理流量よりも小さい処理流量(定格時の処理流量を100%とすると、例えば70%の流量)から定格運転時の合成ガスの処理流量(100%の流量)まで、合成ガス生成ユニット3から反応容器30に導入する合成ガスの導入量を徐々に増加させる立ち上げ運転時に、気液分離器38で分離後の未反応合成ガスのうち第1再循環路32に導入する分の残りの未反応合成ガスを第1コンプレッサ34の吸入側に再循環させる第2再循環路33と、を備えている。

【0038】

この場合、反応容器30のスタートアップ時に系内に循環させる不活性ガスの循環経路の1つが、第2再循環路33を兼用している。また、図2に示すように、合成ガス生成ユニット3から送出される合成ガスが第1コンプレッサ34の吸入側に導入される箇所には、導入ガス中の夾雑物を取り除くためのサクションストレーナー36が設けられる場合があり、そのサクションストレーナー36の上流側に、第2再循環路33からの未反応合成ガスが合成ガス生成ユニット3から送出される合成ガスと合流し混合する合流混合部45が設けられている。そして、更に、この合流混合部45にて混合される混合ガスの温度Tcが少なくとも第2再循環路33からの未反応合成ガスの温度Taと同等以上となるように制御する温度制御手段47が備わっている。

【0039】

次に、アップグレーディングユニット7について説明する。アップグレーディングユニット7は、例えば、ワックス留分水素化分解反応器50と、中間留分水素化精製反応器52と、ナフサ留分水素化精製反応器54と、気液分離器56,58,60と、第2精留塔70と、ナフサ・スタビライザー72とを備える。ワックス留分水素化分解反応器50は、第1精留塔40の塔底に接続されている。中間留分水素化精製反応器52は、第1精留塔40の中央部に接続されている。ナフサ留分水素化精製反応器54は、第1精留塔40の塔頂に接続されている。気液分離器56,58,60は、これら水素化反応器50,52,54のそれぞれに対応して設けられている。第2精留塔70は、気液分離器56,58から供給された液体炭化水素化合物を分留する。ナフサ・スタビライザー72は、気液分離器60から供給された、及び第2精留塔70から分留されたナフサ留分の液体炭化水素化合物を精留する。その結果、ナフサ・スタビライザー72は、ブタン及びブタンより軽質の成分をオフガスとして排出し、炭素数5以上の成分を製品のナフサとして回収する。

【0040】

次に、以上のような構成の液体燃料合成システム1により、天然ガスから液体燃料を合成する定格運転時の工程(GTLプロセス)について説明する。

液体燃料合成システム1には、天然ガス田又は天然ガスプラントなどの外部の天然ガス供給源(図示せず。)から、炭化水素原料としての天然ガス(主成分がCH4)が供給される。上記合成ガス生成ユニット3は、この天然ガスを改質して合成ガス(一酸化炭素ガスと水素ガスを主成分とする混合ガス)を製造する。

【0041】

具体的には、まず、上記天然ガスは、水素分離装置26によって分離された水素ガスとともに脱硫反応器10に導入される。脱硫反応器10では、導入された水素ガスと水素化脱硫触媒により、天然ガスに含まれる硫黄分が硫化水素に転換される。更に、脱硫反応器10では、生成した硫化水素が例えばZnO等の脱硫剤により吸着除去される。このようにして天然ガスを予め脱硫しておくことにより、改質器12及び気泡塔型反応器30等で用いられる触媒の活性が硫黄により低下することを防止できる。

【0042】

このようにして脱硫された天然ガス(二酸化炭素を含んでもよい。)は、二酸化炭素供給源(図示せず。)から供給される二酸化炭素(CO2)ガスと、排熱ボイラー14で発生した水蒸気とが混合された上で、改質器12に供給される。改質器12では、例えば、上述した水蒸気・炭酸ガス改質法により、二酸化炭素と水蒸気とにより天然ガスが改質され、一酸化炭素ガスと水素ガスとを主成分とする高温の合成ガスが製造される。このとき、改質器12には、例えば、改質器12が備えるバーナー用の燃料ガスと空気(エア)とが供給されている。そして、当該バーナーにおける燃料ガスの燃焼熱により、吸熱反応である上記水蒸気・炭酸ガス改質反応に必要な反応熱がまかなわれている。

【0043】

このようにして改質器12で製造された高温の合成ガス(例えば、900℃、2.0MPaG)は、排熱ボイラー14に供給され、排熱ボイラー14内を通過する水との熱交換により冷却(例えば400℃)される。そして、合成ガスの排熱が水により回収される。このとき、排熱ボイラー14において合成ガスにより加熱された水は気液分離器16に供給される。そして、この合成ガスにより加熱された水は、気液分離器16において高圧スチーム(例えば3.4〜10.0MPaG)と、水とに分離される。分離された高圧スチームは、改質器12または他の外部装置に供給され、分離された水は排熱ボイラー14に戻される。

【0044】

一方、排熱ボイラー14において冷却された合成ガスは、凝縮した液体分が気液分離器18において分離・除去された後、脱炭酸装置20の吸収塔22、又は気泡塔型反応器30に供給される。吸収塔22では、吸収塔22の内部に貯留されている吸収液によって、合成ガスに含まれる炭酸ガスが吸収され、当該合成ガスから炭酸ガスが除去される。吸収塔22内で炭酸ガスを吸収した吸収液は、吸収塔22から排出され、再生塔24に導入される。再生塔24に導入された吸収液は、例えばスチームで加熱されてストリッピング処理され、炭酸ガスを放散する。放散された炭酸ガスは、再生塔24から排出されて改質器12に導入され、上記改質反応に再利用される。

【0045】

このようにして、合成ガス生成ユニット3で製造された合成ガスは、上記FT合成ユニット5の気泡塔型反応器30に供給される。このとき、気泡塔型反応器30に供給される合成ガスの組成比は、FT合成反応に適した組成比(例えば、H2:CO=2:1(モル比))に調整されている。なお、気泡塔型反応器30に供給される合成ガスは、脱炭酸装置20と気泡塔型反応器30とを接続する配管に設けられた第1コンプレッサ34により、FT合成反応に適した圧力(例えば3.6MPaG程度)まで昇圧される。

【0046】

また、上記脱炭酸装置20により炭酸ガスが分離された合成ガスの一部は、水素分離装置26にも供給される。水素分離装置26では、上記のように圧力差を利用した吸着、脱着(水素PSA)により、合成ガスに含まれる水素ガスが分離される。当該分離された水素は、ガスホルダー(図示せず。)等から圧縮機(図示せず。)を介して、液体燃料合成システム1内において水素を利用して所定反応を行う各種の水素利用反応装置(例えば、脱硫反応器10、ワックス留分水素化分解反応器50、中間留分水素化精製反応器52、ナフサ留分水素化精製反応器54など)に連続して供給される。

【0047】

次いで、上記FT合成ユニット5は、上記合成ガス生成ユニット3によって製造された合成ガスから、FT合成反応により、液体炭化水素化合物を合成する。

【0048】

具体的には、上記脱炭酸装置20において炭酸ガスが分離された合成ガスは、気泡塔型反応器30に導入され、気泡塔型反応器30内に収容された触媒を含むスラリー内を通過する。この際、気泡塔型反応器30内では、上述したFT合成反応により、当該合成ガスに含まれる一酸化炭素と水素ガスとが反応して、炭化水素化合物が生成する。さらに、このFT合成反応時には、気泡塔型反応器30の伝熱管39内を通過する水によって、FT合成反応の反応熱が回収され、反応熱によって加熱された水が気化して水蒸気となる。この水蒸気は気液分離器40に供給されて凝縮した水と気体分に分離され、水は伝熱管39に戻されて、気体分は中圧スチーム(例えば1.0〜2.5MPaG)として外部装置に供給される。

【0049】

このようにして、気泡塔型反応器30で合成された液体炭化水素化合物は、気泡塔型反応器30の中央部から触媒粒子を含んだスラリーとして排出されて、分離器41に導入される。分離器41では、導入されたスラリーが触媒(固形分)と、液体炭化水素化合物を含んだ液体分とに分離される。分離された触媒の一部は気泡塔型反応器30に戻され、液体分は第1精留塔42に導入される。気泡塔型反応器30の塔頂からは、FT合成反応において反応しなかった合成ガスと、FT合成反応により生成した気体炭化水素化合物と、を含む気体副生成物が排出される。気泡塔型反応器30から排出された気体副生成物は、気液分離器38に導入される。気液分離器38では、導入された気体副生成物が冷却され、凝縮した液体炭化水素化合物と、ガス分とに分離される。分離された液体炭化水素化合物は、気液分離器38から排出され、第1精留塔42に導入される。

【0050】

分離されたガス分は、気液分離器38から排出され、その一部が気泡塔型反応器30に再導入される。気泡塔型反応器30では、再導入されたガス分に含まれる未反応の合成ガス(COとH2)がFT合成反応に再利用される。また、気液分離器38から排出されたガス分の一部は、オフガスとしてオフガス排出路37から系外に排出され、燃料に使用されたり、このガス分からLPG(液化石油ガス)相当の燃料が回収されたりする。

【0051】

第1精留塔42では、上記のようにして気泡塔型反応器30から分離器41、気液分離器38を介して供給された液体炭化水素化合物(炭素数は多様)が、ナフサ留分(沸点が約150℃より低い)と、中間留分(沸点が約150〜360℃)と、ワックス留分(沸点が約360℃を超える)とに分留される。この第1精留塔42の塔底から排出されるワックス留分の液体炭化水素化合物(主としてC22以上)は、ワックス留分水素化分解反応器50に導入される。第1精留塔42の中央部から排出される灯油・軽油に相当する中間留分の液体炭化水素化合物(主としてC11〜C21)は、中間留分水素化精製反応器52に導入される。第1精留塔42の塔頂から排出されるナフサ留分の液体炭化水素化合物(主としてC5〜C10)は、ナフサ留分水素化精製反応器54に導入される。

【0052】

ワックス留分水素化分解反応器50は、第1精留塔42の塔底から排出された炭素数の多いワックス留分の液体炭化水素化合物(概ねC22以上)を、上記水素分離装置26から供給された水素ガスを利用して水素化分解して、炭素数を21以下に低減する。この水素化分解反応では、炭素数の多い炭化水素化合物のC−C結合が切断される。これにより、炭素数の多い炭化水素化合物が炭素数の少ない炭化水素化合物へと転換される。また、ワックス留分水素化分解反応器50においては、水素化分解反応と並行して、直鎖状飽和炭化水素化合物(ノルマルパラフィン)を水素化異性化して分枝状飽和炭化水素化合物(イソパラフィン)を生成する反応も進行する。これにより、ワックス留分水素化分解生成物の、燃料油基材として要求される低温流動性が向上する。さらに、ワックス留分水素化分解反応器50においては、原料であるワックス留分に含まれるアルコール等の含酸素化合物の水素化脱酸素反応及びオレフィンの水素化反応も進行する。水素化分解されワックス留分水素化分解反応器50から排出された液体炭化水素化合物を含む生成物は、気液分離器56に導入され、気体と液体とに分離される。分離された液体炭化水素化合物は、第2精留塔70に導入され、分離された気体分(水素ガスを含む。)は、中間留分水素化精製反応器52及びナフサ留分水素化精製反応器54に導入される。

【0053】

中間留分水素化精製反応器52では、第1精留塔42の中央部から排出された炭素数が中程度である灯油・軽油に相当する中間留分の液体炭化水素化合物(概ねC11〜C21)が水素化精製される。中間留分水素化精製反応器52では、水素分離装置26からワックス留分水素化分解反応器50を介して供給された水素ガスが、水素化精製に用いられる。この水素化精製反応においては、上記液体炭化水素化合物中に含まれるオレフィンが水素化されて飽和炭化水素化合物を生成するとともに、上記液体炭化水素化合物中に含まれるアルコール等の含酸素化合物が水素化脱酸素され飽和炭化水素化合物と水とに転換される。更に、この水素化精製反応においては、直鎖状飽和炭化水素化合物(ノルマルパラフィン)を異性化して分枝状飽和炭化水素化合物(イソパラフィン)に転換する水素化異性化反応が進行し、生成油の燃料油として要求される低温流動性を向上させる。水素化精製された液体炭化水素化合物を含む生成物は、気液分離器58で気体と液体に分離される。分離された液体炭化水素化合物は、第2精留塔70に導入され、気体分(水素ガスを含む。)は、上記水素化反応に再利用される。

【0054】

ナフサ留分水素化精製反応器54では、第1精留塔42の上部から排出された炭素数が少ないナフサ留分の液体炭化水素化合物(概ねC10以下)が、水素化精製される。ナフサ留分水素化精製反応器54では、水素分離装置26からワックス留分水素化分解反応器50を介して供給された水素ガスが、水素化精製に用いられる。このナフサ留分の水素化精製反応においては、主としてオレフィンの水素化及びアルコール等の含酸素化合物の水素化脱酸素が進行する。水素化精製された液体炭化水素化合物を含む生成物は、気液分離器60で気体と液体に分離される。分離された液体炭化水素化合物は、ナフサ・スタビライザー72に導入され、分離された気体分(水素ガスを含む。)は、上記水素化反応に再利用される。

【0055】

第2精留塔70では、上記のようにしてワックス留分水素化分解反応器50及び中間留分水素化精製反応器52から供給された液体炭化水素化合物をC10以下の炭化水素化合物(沸点が約150℃より低い)と、灯油(沸点が約150〜250℃)と、軽油(沸点が約250〜360℃)と、ワックス留分水素化分解反応器50からの未分解ワックス分(沸点が約360℃を超える)とに分留する。第2精留塔70の塔底からは未分解のワックス留分が得られ、これはワックス留分水素化分解反応器50の上流にリサイクルされる。第2精留塔70の中央部からは灯油及び軽油が排出される。一方、第2精留塔70の塔頂からは、C10以下の炭化水素化合物が排出されて、ナフサ・スタビライザー72に導入される。

【0056】

さらに、ナフサ・スタビライザー72では、上記ナフサ留分水素化精製反応器54から供給された、及び第2精留塔70において分留されたC10以下の炭化水素化合物が蒸留され、製品としてのナフサ(C5〜C10)が得られる。これにより、ナフサ・スタビライザー72の塔底からは、高純度のナフサが排出される。一方、ナフサ・スタビライザー72の塔頂からは、製品対象外である炭素数が所定数以下(C4以下)の炭化水素化合物を主成分とするオフガスが排出される。このオフガスは、燃料ガスとして使用されたり、このオフガスからLPG相当の燃料が回収されたりする。

【0057】

次にFT合成ユニット5のスタートアップ方法について説明する。

ここでは、第1コンプレッサ34と第2コンプレッサ35がほぼ同じ容量のものとして設定されている。定格運転時の反応容器30の処理流量を100とすると、第1コンプレッサ34及び第2コンプレッサ35はそれぞれ50ずつ流量を分け合って分担する。従って、例えば70%ロード運転を行う場合、第1コンプレッサ34は、反応容器30の定格処理流量を100とした場合、50×0.7=35の流量で運転することになる。コンプレッサを定格より小容量で運転する場合は、コンプレッサの吐出側を吸入側に戻すスピルバックといわれる方法が主に採用される。従って70%の流量を実現する場合は、実際は100%の能力で運転しながら、30%のスピルバックを行う。

【0058】

次にスタートアップ時の操作と流量等の変化について説明する。図3は本発明の一実施形態のスタートアップ方法を実施した場合の各ガスの流量変化を示す特性図、図4はそのときの合成ガス(SG)のロードの割合と、反応容器のトータルの流量変化とCO転化率を示す特性図である。また、図5は図3に対する比較例を示す特性図、図6は図4に対する比較例を示す特性図である。

【0059】

図3に示すように、スタートアップ時には、反応容器30への合成ガスの導入前に予め第1工程として、合成ガス供給路31を通して窒素ガス(Fresh N2)を反応容器30に導入し、第1コンプレッサ34及び第2コンプレッサ35を共に定格運転(50+50=100の流量で運転)して窒素ガスを第1再循環路32および第2再循環路33を介して循環させることで、オフガス排出路37からオフガスを排出しながら系内を窒素ガスで置換すると共に反応容器30内の触媒スラリーを流動化させる(図3中のaで示す部分)。

【0060】

次に第2工程として、第1工程の実施により触媒スラリーが流動化した状態の反応容器30に、第1コンプレッサ34を定格運転(100%運転=流量50)した状態で、合成ガス供給路31を通して定格運転時の処理流量(50)よりも小さい流量(例として35)で合成ガス(Fresh SG)を導入し、反応容器30から導出されて気液分離器38で分離された未反応合成ガスを、第2コンプレッサ35を定格運転(100%運転=流量50)することで第1再循環路32を介して循環させると共に、気液分離器38で分離後の未反応合成ガスのうち第1再循環路32に導入される分の残りの未反応合成ガス(流量15)を第2再循環路33を介して定格運転される第1コンプレッサ34の吸入側に循環させる。図中、未反応合成ガスはR/C SGで示してある。そして、それにより、オフガス排出路37からオフガスを排出しながら系内を合成ガスで置換すると共に、合成ガス供給路31からの合成ガスの供給流量を定格運転時の処理流量よりも小さい一定流量(35)に維持する。またこの間、反応容器30の温度を徐々に上げることでCO転化率を上げていく(図3中のbで示す部分)。

【0061】

次に第3工程として、第2工程において反応が安定してきた段階で、合成ガス供給路31を通して反応容器30に導入する合成ガスの流量を徐々に増加させると共に第2再循環路33を通して循環させる未反応合成ガスの流量を徐々に減少させ、最終的に合成ガス供給路31を通して反応容器30に導入する合成ガスの流量を、定格運転時に処理する合成ガスの処理流量(50)まで上昇させる(図3中のcで示す部分)。以上により定格運転に移行する。

【0062】

次に比較例を説明する。

図5に示すように、比較例の第1工程では、反応容器30への合成ガスの導入前に予め、合成ガス供給路31を通してフレッシュな窒素ガス(Fresh N2)を反応容器30に導入し、第1コンプレッサ34を70%運転(流量35)すると共に第2コンプレッサ35を定格運転(流量50)して窒素ガスを第1再循環路32および第2再循環路33を介して循環させることで、オフガス排出路37からオフガスを排出しながら系内を窒素ガスで置換すると共に反応容器30内の触媒スラリーを流動化させる。この場合、リサイクルされる窒素ガス(R/C N2)は85の流量で循環する(図5中のaで示す部分)。

【0063】

次に第2工程として、第1工程の実施により触媒スラリーが流動化した状態の反応容器30に、第1コンプレッサ34を70%運転したまま、合成ガス供給路31を通して、流量35でフレッシュな合成ガス(Fresh SG)を導入し、反応容器30から導出されて気液分離器38で分離された未反応合成ガス(R/C SG)を、第2コンプレッサ35を定格運転(100%運転)することで第1再循環路32を介して循環させる。なお、合成ガスの導入を開始したら、第1コンプレッサ34の吸入ガスは全量が合成ガスに振り替わるため、第2再循環路33からのガス流量はゼロになる。そして、以上の操作により、オフガス排出路37からオフガスを排出しながら系内を合成ガスで置換すると共に、合成ガス供給路31からの合成ガスの供給流量を定格運転時の処理流量よりも小さい一定流量35に維持する。またこの間、反応容器30の温度を徐々に上げることでCO転化率を上げていく(図5中のbで示す部分)。

【0064】

次に第3工程として、第2工程において反応が安定してきた段階で、合成ガス供給路31を通して反応容器30に導入する合成ガスの流量を徐々に増加させ、最終的に合成ガス供給路31を通して反応容器30に導入する合成ガスの流量を、定格運転時に処理する合成ガスの処理流量(50)まで上昇させる(図5中のcで示す部分)。以上により定格運転に移行する。

【0065】

以上のように操作した場合の反応容器30に導入されるトータル導入ガス量(total Rx Feed)やフレッシュな合成ガスの導入量(Fresh SG load )やCO転化率(CO Conv.)は図4及び図6に示すように変化する。

【0066】

以上の説明のように、本発明の実施形態によれば、スタートアップ時の窒素ガスの循環を、第1再循環路32及び第2再循環路33を介して第1コンプレッサ34及び第2コンプレッサ35の定格流量(50+50)で行うことにより、反応容器30内の流動状態を安定に保った状態で、次の合成ガスの導入に移行することができる。また、合成ガスの導入に移行する際および移行した後にも、第1コンプレッサ34を定格運転して、合成ガスと未反応合成ガスを合わせた混合ガスを定格流量にて反応容器30に導入することができる。つまり、第1コンプレッサ34に入る合成ガスの流量(35)と第2再循環路33からの流量(15)を合わせて50の流量と、第1再循環路32からの50の流量とにより、定格と同等の100の必要十分な流量のガスが導入されるので、反応容器30内で安定した流動状態を保つことができ、それにより、流動状態による影響をほとんど考慮せずに、徐々に反応容器30の温度を上げていくことで反応性(転化率)を上昇させるとともに、合成ガスの流量を定格流量まで安全に増加させることができる。従って、スタートアップ時の要注意監視現象が減り、運転操作が容易になる。

【0067】

また、比較例と比べた場合、反応容器30内の流動状態を常に一定に保てるので、定格安定運転に移行するまでにかかる時間を大幅に短縮(比較例では46時間ほどかかっていたのを17時間ほどに短縮)することができる。また、合成ガスを圧縮する第1コンプレッサ34を低流量にて操作することなく、その性能をフル活用することができるので、効率アップが図れる。

【0068】

また、反応容器30に導入する合成ガスの導入量を、予め安全を考慮した低流量に保持し、反応の安定を確認しながら徐々に反応容器30の温度を上げていくことで反応性(転化率)を上昇させるとともに、合成ガスの流量を定格流量まで増加させる必要のある立ち上げ運転時に、合成ガスを圧縮する第1コンプレッサ34の吸入側に、第2再循環路33を通して未反応合成ガスを導入することができるので、第1コンプレッサ34を定格運転した際の合成ガスの定格流量に対する不足流量分を未反応合成ガスで補うことができる。即ち、例えば、反応の暴走を防ぐために低流量の合成ガスの導入からのスタートを余儀なくされるスタートアップ操作において、第1コンプレッサ34を定格運転して、合成ガスと未反応合成ガスを合わせた混合ガスを定格流量にて反応容器30に導入することにより、反応容器30内で安定した流動状態を保つことができ、それにより、流動状態による影響をほとんど考慮せずに、徐々に反応容器30の温度を上げていくことで反応性(転化率)を上昇させるとともに、合成ガスの流量を定格流量まで安全に増加させることができる。

【0069】

また、不活性ガスの循環経路として使う循環路を、未反応合成ガスを循環させる第2再循環路33として兼用するので、設備を最大限有効利用することができて、コストアップを抑えることができる。

【0070】

また、未反応合成ガスの循環運転を行っているときに、合成ガスと、未反応合成ガスの合流後の温度が未反応合成ガス温度と同程度以上となるように制御することで、未反応合成ガスに含まれる微量の油分が凝縮して生じるトラブルを防ぐことができ、その結果、第1コンプレッサ34の安定的な運転を保障することができる。

【0071】

具体的な例を用いて述べる。

反応容器30の流動安定化を図るため、第2再循環路34を使用して未反応合成ガスを第1コンプレッサ34の吸入側にリサイクルさせた場合、合成ガス温度は33℃、未反応合成ガスの温度は34℃、混合後のガス温度は33℃であった。運転開始直後よりサクションストレーナー36の差圧が徐々に上昇し、運転に支障を来し始めた。このため、脱炭酸工程の炭酸ガスを吸収するアミン溶液の温度を上げて合成ガス温度を38℃とした。そうしたら、混合後のガス温度も38℃に達し、サクションストレーナー36の差圧がほぼ定常値に戻り運転を継続することが可能となった。

【0072】

ちなみに、合成ガスの温度Tbが循環する未反応ガスの温度Taよりも低い場合には、合成ガスと未反応合成ガスを混合させると、未反応合成ガス中に微量含まれる油分が凝縮する可能性がある。この凝縮した油分がコンプレッサのサクションストレーナーに付着すると、ストレーナーを徐々に閉塞させるため、ストレーナーの差圧が経時的に上昇し、コンプレッサを安定運転できず、第2再循環路34を介した循環に必要なガス流速を安定して確保することが困難になる。そこで、循環する未反応合成ガスと合成ガスを混合した際に、未反応合成ガスに微量含まれる油分が混合による温度低下により凝縮しないように、混合後の合成ガスの温度Tcを循環する未反応合成ガスの温度Taよりも高温に設定して運転する。

【0073】

例えば、脱炭酸工程におけるアミンの酸性ガス吸収能低下及びコンプレッサの吸い込み量の低下による反応容器30への導入ガス量の低下を防ぐために、合成ガス温度を常に循環ガス温度よりも2〜5℃高温に設定して運転する。そうすることで、両者を混合させた際の混合ガスの温度が未反応合成ガスの温度より高くなり、未反応合成ガスに含まれる微量の油分が凝縮することがなくなり、その結果、循環運転においてコンプレッサを安定的に運転することが可能となる。

【0074】

但し、合流後のガス温度の上昇幅が小さいと、油分の凝縮防止が不十分となり、高くしすぎると、コンプレッサの吸い込み量が減るため、反応容器30への導入ガス量の低下を招く。また、アミン溶液の酸性ガス吸収能が低下し、要求される性能を満たすことができなくなる。そこで、2〜5℃程度の範囲で高く設定する。こうすることで、コンプレッサのサクションストレーナー36の閉塞回避とアミン溶液の酸性ガス吸収性能を両立させることが可能となる。

【0075】

その結果、コンプレッサのサクションストレーナー36においての油分の凝縮を防ぐことができ、コンプレッサ34を安定的に長時間運転することが可能となる。また、コンプレッサ34の長期安定運転により、反応容器30内の流動状態を安定的に保つことができるため、GTLオイルを安定して生産できるようになる。

【0076】

なお、混合後の合成ガスの温度を高める方法は任意に選択することができる。また、未反応合成ガスとの混合前の合成ガスの温度を高くするのではなく、最終的に混合ガスの温度が未反応合成ガスの温度よりも高くなるように温度制御手段を設ければ、油分の凝縮の問題は解消することができる。

【0077】

また、前記実施形態では、炭化水素合成反応装置のスタートアップ方法を例に挙げて本発明を説明したが、これに限られることなく、何らかの理由により反応容器への合成ガス量を定格流量より低い値にしなればならない時のFT合成ユニットの低ロード保持運転、さらにはその状態から徐々に合成ガスの流量を上げて定格流量まで増加させる場合にも本発明は適用可能である。

【符号の説明】

【0078】

3 合成ガス生成ユニット(合成ガス送出手段)

5 FT合成ユニット(炭化水素合成反応装置)

7 アップグレーディングユニット(製品精製ユニット)

30 反応容器

31 合成ガス供給路

32 第1再循環路

33 第2再循環路

34 第1コンプレッサ

35 第2コンプレッサ

36 サクションストレーナー

37 オフガス排出路

38 気液分離器

【技術分野】

【0001】

本発明は、炭化水素合成反応装置及びそのスタートアップ方法、並びに炭化水素合成反応システムに関する。

【背景技術】

【0002】

近年、天然ガスから液体燃料を合成するための方法の一つとして、天然ガスを改質して一酸化炭素ガス(CO)と水素ガス(H2)とを主成分とする合成ガスを生成し、この合成ガスを原料ガスとしてフィッシャー・トロプシュ合成反応(以下、「FT合成反応」という。)により触媒を用いて炭化水素を合成し、さらにこの炭化水素を水素化・精製することで、ナフサ(粗ガソリン)、灯油、軽油、ワックス等の液体燃料製品を製造するGTL(Gas To Liquids:液体燃料合成)技術が開発されている。

【0003】

このGTL技術に用いられる炭化水素合成反応装置では、媒体液(例えば、液体の炭化水素など)中に固体の触媒粒子(例えば、コバルト触媒など)を懸濁させてなるスラリーが収容された反応容器の内部で、合成ガス中の一酸化炭素ガスと水素ガスとをFT合成反応させることで炭化水素を合成する。

【0004】

図7は従来の炭化水素合成反応装置の概略構成を示している。

この炭化水素合成反応装置は、一酸化炭素ガス及び水素ガスを主成分とする合成ガスを送出する合成ガス送出手段3から送出される前記合成ガス(SG)を第1コンプレッサ34により圧縮して供給する合成ガス供給路31と、液体中に固体の触媒粒子を懸濁させてなる触媒スラリーを収容し、合成ガス供給路31から供給される合成ガスと触媒スラリーとの接触によって炭化水素を合成する反応容器30と、反応容器30から導出される未反応合成ガス及び炭化水素を気液分離する気液分離器38と、気液分離器38で分離後のガスのうち一部をオフガスとして系外に排出するオフガス排出路37と、気液分離器38で分離後の未反応合成ガスを第2コンプレッサ35により圧縮して反応容器30に再循環させる再循環路32と、を備えている。

【0005】

このような再循環路(リサイクルライン)を備えた炭化水素合成反応装置は、例えば特許文献1に開示されている。

【0006】

この種の炭化水素合成反応装置でスタートアップする場合には、まず予め合成ガス導入前に、系内のガス置換及び反応容器30の流動性確保のために不活性ガスである窒素を系内に吹き込み、再循環路32を介して循環させる。その際、窒素の循環量をある程度確保した状態で循環運転する。そして窒素ガスによる循環により反応容器内の触媒スラリーを流動状態にしたら、その後、徐々に窒素ガスを合成ガスに置換していくとともに、合成ガス量を定格よりも低流量(例えば70%)に保持したまま、反応容器30の温度を上げていくことで反応性(転化率)を上昇させ、安定した反応状態を確認しながら、合成ガス導入量を100%までロードアップして定格運転に移行する。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特表2005−517698号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、この方法は、反応容器30内に流れ込むガス流量が定格ガス流量の100%に達せず少ない流量であるため、反応容器30内のスラリーの攪拌が良好に行えず不安定となり、迅速に反応性(転化率)を向上させることができないという問題があった。また、窒素循環から定格運転に移行するまでのスタートアップ時間が多くかかるという問題があった。

【0009】

本発明は、前述した事情に鑑みてなされたものであって、その目的は、触媒の安定した流動状態及び反応状態を確保しながら、短時間でスタートアップすることができる炭化水素合成反応装置及びそのスタートアップ方法、並びに炭化水素合システムを提供することである。

【課題を解決するための手段】

【0010】

前記課題を解決するために、請求項1の発明の炭化水素合成反応装置は、一酸化炭素ガス及び水素ガスを主成分とする合成ガスを送出する合成ガス送出手段から送出される前記合成ガスを第1コンプレッサにより圧縮して供給する合成ガス供給路と、液体中に固体の触媒粒子を懸濁させてなる触媒スラリーを収容し、前記合成ガス供給路から供給される合成ガスと前記触媒スラリーとの接触によって炭化水素を合成する反応容器と、前記反応容器から導出される未反応合成ガス及び炭化水素を気液分離する気液分離器と、前記気液分離器で分離後のガスのうち一部をオフガスとして系外に排出するオフガス排出路と、前記気液分離器で分離後の未反応合成ガスを第2コンプレッサにより圧縮して前記反応容器に再循環させる第1再循環路と、を備える炭化水素合成反応装置において、定格運転時に処理する合成ガスの処理流量よりも小さい処理流量から定格運転時の合成ガスの処理流量まで、前記合成ガス送出手段から前記反応容器に導入する合成ガスの導入量を徐々に増加させる立ち上げ運転時に、前記気液分離器で分離後の未反応合成ガスのうち前記第1再循環路に導入する分の残りの未反応合成ガスを前記第1コンプレッサの吸入側に再循環させる第2再循環路を備えていることを特徴とする。

【0011】

請求項2の発明は、請求項1に記載の炭化水素合成反応装置において、前記反応容器のスタートアップ時に系内を不活性ガスで置換し且つ前記触媒スラリーを流動化させるための不活性ガスの循環経路として、前記第1再循環路と、前記気液分離器から前記第1コンプレッサの吸入側に連通する不活性ガス循環路とが設けられており、前記不活性ガス循環路が前記第2再循環路として兼用されていることを特徴とする。

【0012】

請求項3の発明は、請求項1または2に記載の炭化水素合成反応装置において、前記合成ガス送出手段から送出される前記合成ガスが前記第1コンプレッサの吸入側に導入される箇所の上流側に、前記第2再循環路からの未反応合成ガスが前記合成ガス送出手段から送出される合成ガスと合流し混合する合流混合部が設けられ、更に、この合流混合部にて混合される混合ガスの温度が少なくとも前記第2再循環路からの未反応合成ガスの温度と同等以上となるように制御する温度制御手段が設けられていることを特徴とする。

【0013】

請求項4の発明の炭化水素合成反応システムは、炭化水素原料から液体燃料基材を製造する炭化水素合成反応システムであって、請求項1から3のいずれか1項に記載の炭化水素合成反応装置と、該炭化水素合成反応装置にて生成される炭化水素から液体燃料基材を精製する製品精製ユニットと、を備え、前記合成ガス送出手段は、前記炭化水素原料を改質して前記合成ガスを生成し、該合成ガスを前記合成ガス供給路に送出する合成ガス生成ユニットであることを特徴とする。

【0014】

請求項5の発明の炭化水素合成反応装置のスタートアップ方法は、一酸化炭素ガス及び水素ガスを主成分とする合成ガスを送出する合成ガス送出手段から送出される前記合成ガスを第1コンプレッサにより圧縮して供給する合成ガス供給路と、液体中に固体の触媒粒子を懸濁させてなる触媒スラリーを収容し、前記合成ガス供給路から供給される合成ガスと前記触媒スラリーとの接触によって炭化水素を合成する反応容器と、前記反応容器から導出される未反応合成ガス及び炭化水素を気液分離する気液分離器と、前記気液分離器で分離後のガスのうち一部をオフガスとして系外に排出するオフガス排出路と、前記気液分離器で分離後の未反応合成ガスを第2コンプレッサにより圧縮して前記反応容器に再循環させる第1再循環路と、前記気液分離器から前記第1コンプレッサの吸入側に連通する第2再循環路と、を備える炭化水素合成反応装置のスタートアップ方法であって、前記反応容器への合成ガスの導入前に予め、前記合成ガス供給路を通して不活性ガスを前記反応容器に導入し、前記第1コンプレッサ及び第2コンプレッサを共に定格運転して前記不活性ガスを前記第1再循環路および第2再循環路を介して循環させることで、前記オフガス排出路からオフガスを排出しながら系内を不活性ガスで置換すると共に前記触媒スラリーを流動化させる第1工程と、第1工程の実施により前記触媒スラリーが流動化した状態の前記反応容器に、前記第1コンプレッサを定格運転した状態で、前記合成ガス供給路を通して定格運転時の処理流量よりも小さい流量で合成ガスを導入し、前記反応容器から導出されて前記気液分離器で分離された未反応合成ガスを、前記第2コンプレッサを定格運転することで前記第1再循環路を介して循環させると共に、前記気液分離器で分離後の未反応合成ガスのうち前記第1再循環路に導入される分の残りの未反応合成ガスを前記第2再循環路を介して前記定格運転される第1コンプレッサの吸入側に循環させ、それにより、前記オフガス排出路からオフガスを排出しながら系内を合成ガスで置換すると共に、前記合成ガス供給路からの合成ガスの供給流量を定格運転時の処理流量よりも小さい一定流量に維持する第2工程と、該第2工程において反応が安定してきた段階で、前記合成ガス供給路を通して反応容器に導入する合成ガスの流量を徐々に増加させると共に前記第2再循環路を通して循環させる未反応合成ガスの流量を徐々に減少させ、最終的に前記合成ガス供給路を通して反応容器に導入する合成ガスの流量を、定格運転時に処理する合成ガスの処理流量まで上昇させる第3工程と、を備えることを特徴とする。

【発明の効果】

【0015】

請求項1の発明によれば、反応容器に導入する合成ガスの導入量を、予め安全をみた低流量から反応の安定を確認しながら徐々に定格流量まで増加させる必要のある立ち上げ運転時に、合成ガスを圧縮する第1コンプレッサの吸入側に、第2再循環路を通して未反応合成ガスを導入することができるので、第1コンプレッサを定格運転した際の合成ガスの定格流量に対する不足流量分を未反応合成ガスで補うことができる。即ち、例えば、反応の暴走を防ぐために低流量の合成ガスの導入からのスタートを余儀なくされるスタートアップ操作において、第1コンプレッサを定格運転して、合成ガスと未反応合成ガスを合わせた混合ガスを定格流量にて反応容器に導入することにより、反応容器内で安定した流動状態を保つことができ、それにより、流動状態による影響をほとんど考慮せずに、除々に反応容器の温度を上げていくことで反応性(転化率)を上昇させるとともに、合成ガスの流量を定格流量まで安全に増加させることができる。

【0016】

また、スタートアップに際し、合成ガスを反応容器に導入する前には不活性ガスで系内を置換するが、その不活性ガスの循環を第2再循環路を介して第1コンプレッサの定格流量で行うことにより、反応容器内の流動状態を安定に保った状態で、次の合成ガスの導入に移行することができる。従って、スタートアップ時の要注意監視現象が減り、運転操作が容易になる。また、反応容器内の流動状態を一定に保てるので、定格安定運転に移行するまでにかかる時間を短縮することができる。また、合成ガスを圧縮する第1コンプレッサを低流量にて操作することなく、その性能をフル活用することができるので、効率アップが図れる。

【0017】

請求項2の発明によれば、不活性ガスの循環経路として使う循環路を、未反応合成ガスを循環させる第2再循環路として兼用するので、設備を最大限有効利用することができて、コストアップを抑えることができる。

【0018】

請求項3の発明によれば、未反応合成ガスの循環運転を行っているときに、未反応合成ガスに含まれる微量の油分が凝縮して生じるトラブルを防ぐことができ、その結果、第1コンプレッサの安定的な運転を保障することができる。

【0019】

請求項4の発明によれば、炭化水素原料を改質して合成ガスを生成する工程と、合成ガスを反応させて炭化水素を生成する工程と、炭化水素から液体燃料基材を精製する工程とを一連の流れで実行することができ、最終製品である液体燃料基材を安定して生産することができる。

【0020】

請求項5の発明によれば、スタートアップ時の不活性ガスの循環を第2再循環路を介して第1コンプレッサの定格流量で行うことにより、反応容器内の流動状態を安定に保った状態で、次の合成ガスの導入に移行することができる。また、合成ガスの導入に移行する際および移行した後にも、第1コンプレッサを定格運転して、合成ガスと未反応合成ガスを合わせた混合ガスを定格流量にて反応容器に導入することができるので、反応容器内で安定した流動状態を保つことができ、それにより、流動状態による影響をほとんど考慮せずに、徐々に反応容器の温度を上げていくことで反応性(転化率)を上昇させるとともに、合成ガスの流量を定格流量まで安全に増加させることができる。従って、スタートアップ時の要注意監視現象が減り、運転操作が容易になる。

【0021】

また、反応容器内の流動状態を一定に保てるので、定格安定運転に移行するまでにかかる時間を短縮することができる。また、合成ガスを圧縮する第1コンプレッサを低流量にて操作することなく、その性能をフル活用することができるので、効率アップが図れる。

【図面の簡単な説明】

【0022】

【図1】本発明の一実施形態を含む液体燃料合成システムの全体構成を示す系統図である。

【図2】図1に示す炭化水素合成反応装置の概略構成を示す系統図である。

【図3】図2の装置において本発明の実施形態のスタートアップ方法を実施した場合の各ガスの流量変化を示す特性図である。

【図4】図2の装置において本発明の実施形態のスタートアップ方法を実施した場合の合成ガス(SG)のロードの割合と、反応容器のトータルの流量変化とCO転化率を示す特性図である。

【図5】図3に対する比較例を示す特性図である。

【図6】図4に対する比較例を示す特性図である。

【図7】従来の炭化水素合成反応装置の概略構成を示す系統図である。

【発明を実施するための形態】

【0023】

以下、本発明の炭化水素合成反応装置を含む炭化水素合成反応システムの一実施形態を図面を参照しながら説明する。

【0024】

(液体燃料合成システム)

図1に示すように、液体燃料合成システム(炭化水素合成反応システム)1は、天然ガス等の炭化水素原料を液体燃料に転換するGTLプロセスを実行するプラント設備である。この液体燃料合成システム1は、合成ガス生成ユニット3と、FT合成ユニット(炭化水素合成反応装置)5と、アップグレーディングユニット7とから構成される。合成ガス生成ユニット3は、炭化水素原料である天然ガスを改質して一酸化炭素ガスと水素ガスを含む合成ガスを製造する。FT合成ユニット5は、製造された合成ガスからFT合成反応により液体の炭化水素化合物を生成する。アップグレーディングユニット7は、FT合成反応により合成された液体の炭化水素化合物を水素化・精製して液体燃料その他の製品(ナフサ、灯油、軽油、ワックス等)を製造する。以下、これら各ユニットの構成要素について説明する。

【0025】

まず、合成ガス生成ユニット3について説明する。

合成ガス生成ユニット3は、例えば、脱硫反応器10と、改質器12と、排熱ボイラー14と、気液分離器16および18と、脱炭酸装置20と、水素分離装置26とを主に備える。脱硫反応器10は、水素化脱硫装置等で構成されて原料である天然ガスから硫黄成分を除去する。改質器12は、脱硫反応器10から供給された天然ガスを改質して、一酸化炭素ガス(CO)と水素ガス(H2)とを主成分として含む合成ガスを製造する。排熱ボイラー14は、改質器12にて生成した合成ガスの排熱を回収して高圧スチームを発生する。気液分離器16は、排熱ボイラー14において合成ガスとの熱交換により加熱された水を気体(高圧スチーム)と液体とに分離する。気液分離器18は、排熱ボイラー14にて冷却された合成ガスから凝縮分を除去し気体分を脱炭酸装置20に供給する。脱炭酸装置20は、吸収塔(第2吸収塔)22と、再生塔24と、を有する。吸収塔22では、気液分離器18から供給された合成ガスに含まれる炭酸ガスが吸収液によって吸収される。再生塔24では、炭酸ガスを吸収した吸収液が炭酸ガスを放散し、吸収剤が再生される。水素分離装置26は、脱炭酸装置20により炭酸ガスが分離された合成ガスから、当該合成ガスに含まれる水素ガスの一部を分離する。ただし、上記脱炭酸装置20は場合によっては設けないこともある。

【0026】

改質器12では、例えば、下記の化学反応式(1)、(2)で表される水蒸気・炭酸ガス改質法を用い、二酸化炭素と水蒸気によって天然ガスが改質され、一酸化炭素ガスと水素ガスとを主成分とする高温の合成ガスが製造される。なお、この改質器12における改質法は、上記の水蒸気・炭酸ガス改質法に限定されない。例えば、水蒸気改質法、酸素を用いた部分酸化改質法(POX)、部分酸化改質法と水蒸気改質法の組合せである自己熱改質法(ATR)、炭酸ガス改質法などを利用することもできる。

【0027】

【化1】

【0028】

水素分離装置26は、脱炭酸装置20又は気液分離器18と気泡塔型反応器30とを接続する主配管から分岐した分岐ライン上に設けられる。この水素分離装置26は、例えば、圧力差を利用して水素の吸着と脱着を行う水素PSA(Pressure Swing Adsorption:圧力変動吸着)装置などで構成できる。この水素PSA装置は、並列配置された複数の吸着塔(図示せず。)内に吸着剤(ゼオライト系吸着剤、活性炭、アルミナ、シリカゲル等)を有している。各吸着塔で水素の加圧、吸着、脱着(減圧)、パージの各工程を順番に繰り返すことで、合成ガスから分離した純度の高い水素ガス(例えば99.999%程度)を、連続して供給することができる。

【0029】

水素分離装置26における水素ガス分離方法は、上記の水素PSA装置による圧力変動吸着法に限定されない。例えば、水素吸蔵合金吸着法、膜分離法、或いはこれらの組合せなどを用いてもよい。

【0030】

水素吸蔵合金法は、例えば、冷却/加熱されることで水素を吸着/放出する性質を有する水素吸蔵合金(TiFe、LaNi5、TiFe0.7〜0.9Mn0.3〜0.1、又はTiMn1.5など)を用いて、水素ガスを分離する手法である。水素吸蔵合金法では、例えば水素吸蔵合金が収容された複数の吸着塔において、水素吸蔵合金の冷却による水素の吸着と、水素吸蔵合金の加熱による水素の放出とが交互に繰り返される。これにより、合成ガス中の水素ガスを分離・回収することができる。

【0031】

膜分離法は、芳香族ポリイミド等の高分子素材の膜を用いて、混合ガスから膜透過性に優れた水素ガスを分離する手法である。この膜分離法は、分離対象の相変化を必要としないため、運転に必要なエネルギーが小さくて済み、ランニングコストが小さい。また、膜分離装置の構造が単純でコンパクトなため、設備コストが低く設備の所要面積も小さくて済む。さらに、分離膜には駆動装置がなく、安定運転範囲が広いため、保守管理が容易であるという利点がある。

【0032】

次に、FT合成ユニット5について説明する。

FT合成ユニット5は、例えば、気泡塔型反応器(反応容器)30と、気液分離器40と、分離器41と、気液分離器38と、第1精留塔42と、を主に備える。気泡塔型反応器30は、上記合成ガス生成ユニット3で製造された合成ガス、即ち、一酸化炭素ガスと水素ガスとからFT合成反応により液体炭化水素化合物を合成する。気液分離器40は、気泡塔型反応器30内に配設された伝熱管39内を通過して加熱された水を、水蒸気(中圧スチーム)と液体とに分離する。分離器41は、気泡塔型反応器30の中央部に接続され、触媒と液体炭化水素化合物を分離する。気液分離器38は、気泡塔型反応器30の塔頂に接続され、未反応合成ガス及び気体炭化水素化合物を冷却することにより、液体炭化水素化合物と未反応合成ガスを含むガスとに分離する。このガスには、系内において不要なメタン等の成分が含まれているので、一部をオフガスとしてオフガス排出路37から系外に排出する。第1精留塔42は、気泡塔型反応器30から分離器41、気液分離器38を介して供給された液体炭化水素化合物を各留分に分留する。

【0033】

このうち、気泡塔型反応器30は、合成ガスから液体の炭化水素化合物を合成する反応器の一例であり、FT合成反応により合成ガスから液体の炭化水素化合物を合成するFT合成用反応器として機能する。この気泡塔型反応器30は、例えば、塔型の容器内部に主に触媒粒子と媒体油(媒体液、液体の炭化水素)とからなるスラリーが収容された気泡塔型スラリー床式反応器で構成される。この気泡塔型反応器30は、FT合成反応により合成ガスから気体又は液体の炭化水素化合物を合成する。詳細には、この気泡塔型反応器30では、原料ガスである合成ガスは、気泡塔型反応器30の底部のスパージャーから気泡となって供給され、媒体油中に触媒粒子が懸濁されたスラリー内を通過する。そして、懸濁状態の中で下記化学反応式(3)に示すように、合成ガスに含まれる水素ガスと一酸化炭素ガスとが反応して炭化水素化合物が合成される。

【0034】

【化2】

【0035】

ここで、このような反応において、FT合成ユニット5に供給された一酸化炭素ガス(CO)に対して、反応器内で消費された一酸化炭素ガスの割合を、本願では「CO転化率」としている。このCO転化率は、FT合成ユニット5に単位時間当たりに流入するガス中の一酸化炭素ガスのモル流量(合成ガスCOモル流量)と、FT合成ユニット5からオフガス排出路37より単位時間当たりに抜き出されるオフガス中の一酸化炭素ガスのモル流量(オフガスCOモル流量)とから、百分率で算出される。すなわち、CO転化率は、以下の式(4)によって求められる。

【0036】

【化3】

【0037】

このFT合成反応は発熱反応であるため、気泡塔型反応器30は内部に伝熱管39が配設された熱交換器型になっている。気泡塔型反応器30には、冷媒として例えば水(BFW:Boiler Feed Water)が供給され、上記FT合成反応の反応熱を、スラリーと水との熱交換により中圧スチームとして回収できるようになっている。

また、このFT合成ユニット5は、図2に概略構成を示すように、前記反応容器30や気液分離器38、オフガス排出路37の他に、一酸化炭素ガス及び水素ガスを主成分とする合成ガスを送出する合成ガス生成ユニット3(合成ガス送出手段)から送出される合成ガスを第1コンプレッサ34により圧縮して供給する合成ガス供給路31と、気液分離器38で分離後の未反応合成ガスを第2コンプレッサ35により圧縮して反応容器30に再循環させる第1再循環路32と、定格運転時に処理する合成ガスの処理流量よりも小さい処理流量(定格時の処理流量を100%とすると、例えば70%の流量)から定格運転時の合成ガスの処理流量(100%の流量)まで、合成ガス生成ユニット3から反応容器30に導入する合成ガスの導入量を徐々に増加させる立ち上げ運転時に、気液分離器38で分離後の未反応合成ガスのうち第1再循環路32に導入する分の残りの未反応合成ガスを第1コンプレッサ34の吸入側に再循環させる第2再循環路33と、を備えている。

【0038】

この場合、反応容器30のスタートアップ時に系内に循環させる不活性ガスの循環経路の1つが、第2再循環路33を兼用している。また、図2に示すように、合成ガス生成ユニット3から送出される合成ガスが第1コンプレッサ34の吸入側に導入される箇所には、導入ガス中の夾雑物を取り除くためのサクションストレーナー36が設けられる場合があり、そのサクションストレーナー36の上流側に、第2再循環路33からの未反応合成ガスが合成ガス生成ユニット3から送出される合成ガスと合流し混合する合流混合部45が設けられている。そして、更に、この合流混合部45にて混合される混合ガスの温度Tcが少なくとも第2再循環路33からの未反応合成ガスの温度Taと同等以上となるように制御する温度制御手段47が備わっている。

【0039】

次に、アップグレーディングユニット7について説明する。アップグレーディングユニット7は、例えば、ワックス留分水素化分解反応器50と、中間留分水素化精製反応器52と、ナフサ留分水素化精製反応器54と、気液分離器56,58,60と、第2精留塔70と、ナフサ・スタビライザー72とを備える。ワックス留分水素化分解反応器50は、第1精留塔40の塔底に接続されている。中間留分水素化精製反応器52は、第1精留塔40の中央部に接続されている。ナフサ留分水素化精製反応器54は、第1精留塔40の塔頂に接続されている。気液分離器56,58,60は、これら水素化反応器50,52,54のそれぞれに対応して設けられている。第2精留塔70は、気液分離器56,58から供給された液体炭化水素化合物を分留する。ナフサ・スタビライザー72は、気液分離器60から供給された、及び第2精留塔70から分留されたナフサ留分の液体炭化水素化合物を精留する。その結果、ナフサ・スタビライザー72は、ブタン及びブタンより軽質の成分をオフガスとして排出し、炭素数5以上の成分を製品のナフサとして回収する。

【0040】

次に、以上のような構成の液体燃料合成システム1により、天然ガスから液体燃料を合成する定格運転時の工程(GTLプロセス)について説明する。

液体燃料合成システム1には、天然ガス田又は天然ガスプラントなどの外部の天然ガス供給源(図示せず。)から、炭化水素原料としての天然ガス(主成分がCH4)が供給される。上記合成ガス生成ユニット3は、この天然ガスを改質して合成ガス(一酸化炭素ガスと水素ガスを主成分とする混合ガス)を製造する。

【0041】

具体的には、まず、上記天然ガスは、水素分離装置26によって分離された水素ガスとともに脱硫反応器10に導入される。脱硫反応器10では、導入された水素ガスと水素化脱硫触媒により、天然ガスに含まれる硫黄分が硫化水素に転換される。更に、脱硫反応器10では、生成した硫化水素が例えばZnO等の脱硫剤により吸着除去される。このようにして天然ガスを予め脱硫しておくことにより、改質器12及び気泡塔型反応器30等で用いられる触媒の活性が硫黄により低下することを防止できる。

【0042】

このようにして脱硫された天然ガス(二酸化炭素を含んでもよい。)は、二酸化炭素供給源(図示せず。)から供給される二酸化炭素(CO2)ガスと、排熱ボイラー14で発生した水蒸気とが混合された上で、改質器12に供給される。改質器12では、例えば、上述した水蒸気・炭酸ガス改質法により、二酸化炭素と水蒸気とにより天然ガスが改質され、一酸化炭素ガスと水素ガスとを主成分とする高温の合成ガスが製造される。このとき、改質器12には、例えば、改質器12が備えるバーナー用の燃料ガスと空気(エア)とが供給されている。そして、当該バーナーにおける燃料ガスの燃焼熱により、吸熱反応である上記水蒸気・炭酸ガス改質反応に必要な反応熱がまかなわれている。

【0043】

このようにして改質器12で製造された高温の合成ガス(例えば、900℃、2.0MPaG)は、排熱ボイラー14に供給され、排熱ボイラー14内を通過する水との熱交換により冷却(例えば400℃)される。そして、合成ガスの排熱が水により回収される。このとき、排熱ボイラー14において合成ガスにより加熱された水は気液分離器16に供給される。そして、この合成ガスにより加熱された水は、気液分離器16において高圧スチーム(例えば3.4〜10.0MPaG)と、水とに分離される。分離された高圧スチームは、改質器12または他の外部装置に供給され、分離された水は排熱ボイラー14に戻される。

【0044】

一方、排熱ボイラー14において冷却された合成ガスは、凝縮した液体分が気液分離器18において分離・除去された後、脱炭酸装置20の吸収塔22、又は気泡塔型反応器30に供給される。吸収塔22では、吸収塔22の内部に貯留されている吸収液によって、合成ガスに含まれる炭酸ガスが吸収され、当該合成ガスから炭酸ガスが除去される。吸収塔22内で炭酸ガスを吸収した吸収液は、吸収塔22から排出され、再生塔24に導入される。再生塔24に導入された吸収液は、例えばスチームで加熱されてストリッピング処理され、炭酸ガスを放散する。放散された炭酸ガスは、再生塔24から排出されて改質器12に導入され、上記改質反応に再利用される。

【0045】

このようにして、合成ガス生成ユニット3で製造された合成ガスは、上記FT合成ユニット5の気泡塔型反応器30に供給される。このとき、気泡塔型反応器30に供給される合成ガスの組成比は、FT合成反応に適した組成比(例えば、H2:CO=2:1(モル比))に調整されている。なお、気泡塔型反応器30に供給される合成ガスは、脱炭酸装置20と気泡塔型反応器30とを接続する配管に設けられた第1コンプレッサ34により、FT合成反応に適した圧力(例えば3.6MPaG程度)まで昇圧される。

【0046】

また、上記脱炭酸装置20により炭酸ガスが分離された合成ガスの一部は、水素分離装置26にも供給される。水素分離装置26では、上記のように圧力差を利用した吸着、脱着(水素PSA)により、合成ガスに含まれる水素ガスが分離される。当該分離された水素は、ガスホルダー(図示せず。)等から圧縮機(図示せず。)を介して、液体燃料合成システム1内において水素を利用して所定反応を行う各種の水素利用反応装置(例えば、脱硫反応器10、ワックス留分水素化分解反応器50、中間留分水素化精製反応器52、ナフサ留分水素化精製反応器54など)に連続して供給される。

【0047】

次いで、上記FT合成ユニット5は、上記合成ガス生成ユニット3によって製造された合成ガスから、FT合成反応により、液体炭化水素化合物を合成する。

【0048】

具体的には、上記脱炭酸装置20において炭酸ガスが分離された合成ガスは、気泡塔型反応器30に導入され、気泡塔型反応器30内に収容された触媒を含むスラリー内を通過する。この際、気泡塔型反応器30内では、上述したFT合成反応により、当該合成ガスに含まれる一酸化炭素と水素ガスとが反応して、炭化水素化合物が生成する。さらに、このFT合成反応時には、気泡塔型反応器30の伝熱管39内を通過する水によって、FT合成反応の反応熱が回収され、反応熱によって加熱された水が気化して水蒸気となる。この水蒸気は気液分離器40に供給されて凝縮した水と気体分に分離され、水は伝熱管39に戻されて、気体分は中圧スチーム(例えば1.0〜2.5MPaG)として外部装置に供給される。

【0049】

このようにして、気泡塔型反応器30で合成された液体炭化水素化合物は、気泡塔型反応器30の中央部から触媒粒子を含んだスラリーとして排出されて、分離器41に導入される。分離器41では、導入されたスラリーが触媒(固形分)と、液体炭化水素化合物を含んだ液体分とに分離される。分離された触媒の一部は気泡塔型反応器30に戻され、液体分は第1精留塔42に導入される。気泡塔型反応器30の塔頂からは、FT合成反応において反応しなかった合成ガスと、FT合成反応により生成した気体炭化水素化合物と、を含む気体副生成物が排出される。気泡塔型反応器30から排出された気体副生成物は、気液分離器38に導入される。気液分離器38では、導入された気体副生成物が冷却され、凝縮した液体炭化水素化合物と、ガス分とに分離される。分離された液体炭化水素化合物は、気液分離器38から排出され、第1精留塔42に導入される。

【0050】

分離されたガス分は、気液分離器38から排出され、その一部が気泡塔型反応器30に再導入される。気泡塔型反応器30では、再導入されたガス分に含まれる未反応の合成ガス(COとH2)がFT合成反応に再利用される。また、気液分離器38から排出されたガス分の一部は、オフガスとしてオフガス排出路37から系外に排出され、燃料に使用されたり、このガス分からLPG(液化石油ガス)相当の燃料が回収されたりする。

【0051】

第1精留塔42では、上記のようにして気泡塔型反応器30から分離器41、気液分離器38を介して供給された液体炭化水素化合物(炭素数は多様)が、ナフサ留分(沸点が約150℃より低い)と、中間留分(沸点が約150〜360℃)と、ワックス留分(沸点が約360℃を超える)とに分留される。この第1精留塔42の塔底から排出されるワックス留分の液体炭化水素化合物(主としてC22以上)は、ワックス留分水素化分解反応器50に導入される。第1精留塔42の中央部から排出される灯油・軽油に相当する中間留分の液体炭化水素化合物(主としてC11〜C21)は、中間留分水素化精製反応器52に導入される。第1精留塔42の塔頂から排出されるナフサ留分の液体炭化水素化合物(主としてC5〜C10)は、ナフサ留分水素化精製反応器54に導入される。

【0052】

ワックス留分水素化分解反応器50は、第1精留塔42の塔底から排出された炭素数の多いワックス留分の液体炭化水素化合物(概ねC22以上)を、上記水素分離装置26から供給された水素ガスを利用して水素化分解して、炭素数を21以下に低減する。この水素化分解反応では、炭素数の多い炭化水素化合物のC−C結合が切断される。これにより、炭素数の多い炭化水素化合物が炭素数の少ない炭化水素化合物へと転換される。また、ワックス留分水素化分解反応器50においては、水素化分解反応と並行して、直鎖状飽和炭化水素化合物(ノルマルパラフィン)を水素化異性化して分枝状飽和炭化水素化合物(イソパラフィン)を生成する反応も進行する。これにより、ワックス留分水素化分解生成物の、燃料油基材として要求される低温流動性が向上する。さらに、ワックス留分水素化分解反応器50においては、原料であるワックス留分に含まれるアルコール等の含酸素化合物の水素化脱酸素反応及びオレフィンの水素化反応も進行する。水素化分解されワックス留分水素化分解反応器50から排出された液体炭化水素化合物を含む生成物は、気液分離器56に導入され、気体と液体とに分離される。分離された液体炭化水素化合物は、第2精留塔70に導入され、分離された気体分(水素ガスを含む。)は、中間留分水素化精製反応器52及びナフサ留分水素化精製反応器54に導入される。

【0053】

中間留分水素化精製反応器52では、第1精留塔42の中央部から排出された炭素数が中程度である灯油・軽油に相当する中間留分の液体炭化水素化合物(概ねC11〜C21)が水素化精製される。中間留分水素化精製反応器52では、水素分離装置26からワックス留分水素化分解反応器50を介して供給された水素ガスが、水素化精製に用いられる。この水素化精製反応においては、上記液体炭化水素化合物中に含まれるオレフィンが水素化されて飽和炭化水素化合物を生成するとともに、上記液体炭化水素化合物中に含まれるアルコール等の含酸素化合物が水素化脱酸素され飽和炭化水素化合物と水とに転換される。更に、この水素化精製反応においては、直鎖状飽和炭化水素化合物(ノルマルパラフィン)を異性化して分枝状飽和炭化水素化合物(イソパラフィン)に転換する水素化異性化反応が進行し、生成油の燃料油として要求される低温流動性を向上させる。水素化精製された液体炭化水素化合物を含む生成物は、気液分離器58で気体と液体に分離される。分離された液体炭化水素化合物は、第2精留塔70に導入され、気体分(水素ガスを含む。)は、上記水素化反応に再利用される。

【0054】

ナフサ留分水素化精製反応器54では、第1精留塔42の上部から排出された炭素数が少ないナフサ留分の液体炭化水素化合物(概ねC10以下)が、水素化精製される。ナフサ留分水素化精製反応器54では、水素分離装置26からワックス留分水素化分解反応器50を介して供給された水素ガスが、水素化精製に用いられる。このナフサ留分の水素化精製反応においては、主としてオレフィンの水素化及びアルコール等の含酸素化合物の水素化脱酸素が進行する。水素化精製された液体炭化水素化合物を含む生成物は、気液分離器60で気体と液体に分離される。分離された液体炭化水素化合物は、ナフサ・スタビライザー72に導入され、分離された気体分(水素ガスを含む。)は、上記水素化反応に再利用される。

【0055】

第2精留塔70では、上記のようにしてワックス留分水素化分解反応器50及び中間留分水素化精製反応器52から供給された液体炭化水素化合物をC10以下の炭化水素化合物(沸点が約150℃より低い)と、灯油(沸点が約150〜250℃)と、軽油(沸点が約250〜360℃)と、ワックス留分水素化分解反応器50からの未分解ワックス分(沸点が約360℃を超える)とに分留する。第2精留塔70の塔底からは未分解のワックス留分が得られ、これはワックス留分水素化分解反応器50の上流にリサイクルされる。第2精留塔70の中央部からは灯油及び軽油が排出される。一方、第2精留塔70の塔頂からは、C10以下の炭化水素化合物が排出されて、ナフサ・スタビライザー72に導入される。

【0056】

さらに、ナフサ・スタビライザー72では、上記ナフサ留分水素化精製反応器54から供給された、及び第2精留塔70において分留されたC10以下の炭化水素化合物が蒸留され、製品としてのナフサ(C5〜C10)が得られる。これにより、ナフサ・スタビライザー72の塔底からは、高純度のナフサが排出される。一方、ナフサ・スタビライザー72の塔頂からは、製品対象外である炭素数が所定数以下(C4以下)の炭化水素化合物を主成分とするオフガスが排出される。このオフガスは、燃料ガスとして使用されたり、このオフガスからLPG相当の燃料が回収されたりする。

【0057】

次にFT合成ユニット5のスタートアップ方法について説明する。

ここでは、第1コンプレッサ34と第2コンプレッサ35がほぼ同じ容量のものとして設定されている。定格運転時の反応容器30の処理流量を100とすると、第1コンプレッサ34及び第2コンプレッサ35はそれぞれ50ずつ流量を分け合って分担する。従って、例えば70%ロード運転を行う場合、第1コンプレッサ34は、反応容器30の定格処理流量を100とした場合、50×0.7=35の流量で運転することになる。コンプレッサを定格より小容量で運転する場合は、コンプレッサの吐出側を吸入側に戻すスピルバックといわれる方法が主に採用される。従って70%の流量を実現する場合は、実際は100%の能力で運転しながら、30%のスピルバックを行う。

【0058】

次にスタートアップ時の操作と流量等の変化について説明する。図3は本発明の一実施形態のスタートアップ方法を実施した場合の各ガスの流量変化を示す特性図、図4はそのときの合成ガス(SG)のロードの割合と、反応容器のトータルの流量変化とCO転化率を示す特性図である。また、図5は図3に対する比較例を示す特性図、図6は図4に対する比較例を示す特性図である。

【0059】

図3に示すように、スタートアップ時には、反応容器30への合成ガスの導入前に予め第1工程として、合成ガス供給路31を通して窒素ガス(Fresh N2)を反応容器30に導入し、第1コンプレッサ34及び第2コンプレッサ35を共に定格運転(50+50=100の流量で運転)して窒素ガスを第1再循環路32および第2再循環路33を介して循環させることで、オフガス排出路37からオフガスを排出しながら系内を窒素ガスで置換すると共に反応容器30内の触媒スラリーを流動化させる(図3中のaで示す部分)。

【0060】

次に第2工程として、第1工程の実施により触媒スラリーが流動化した状態の反応容器30に、第1コンプレッサ34を定格運転(100%運転=流量50)した状態で、合成ガス供給路31を通して定格運転時の処理流量(50)よりも小さい流量(例として35)で合成ガス(Fresh SG)を導入し、反応容器30から導出されて気液分離器38で分離された未反応合成ガスを、第2コンプレッサ35を定格運転(100%運転=流量50)することで第1再循環路32を介して循環させると共に、気液分離器38で分離後の未反応合成ガスのうち第1再循環路32に導入される分の残りの未反応合成ガス(流量15)を第2再循環路33を介して定格運転される第1コンプレッサ34の吸入側に循環させる。図中、未反応合成ガスはR/C SGで示してある。そして、それにより、オフガス排出路37からオフガスを排出しながら系内を合成ガスで置換すると共に、合成ガス供給路31からの合成ガスの供給流量を定格運転時の処理流量よりも小さい一定流量(35)に維持する。またこの間、反応容器30の温度を徐々に上げることでCO転化率を上げていく(図3中のbで示す部分)。

【0061】

次に第3工程として、第2工程において反応が安定してきた段階で、合成ガス供給路31を通して反応容器30に導入する合成ガスの流量を徐々に増加させると共に第2再循環路33を通して循環させる未反応合成ガスの流量を徐々に減少させ、最終的に合成ガス供給路31を通して反応容器30に導入する合成ガスの流量を、定格運転時に処理する合成ガスの処理流量(50)まで上昇させる(図3中のcで示す部分)。以上により定格運転に移行する。

【0062】

次に比較例を説明する。

図5に示すように、比較例の第1工程では、反応容器30への合成ガスの導入前に予め、合成ガス供給路31を通してフレッシュな窒素ガス(Fresh N2)を反応容器30に導入し、第1コンプレッサ34を70%運転(流量35)すると共に第2コンプレッサ35を定格運転(流量50)して窒素ガスを第1再循環路32および第2再循環路33を介して循環させることで、オフガス排出路37からオフガスを排出しながら系内を窒素ガスで置換すると共に反応容器30内の触媒スラリーを流動化させる。この場合、リサイクルされる窒素ガス(R/C N2)は85の流量で循環する(図5中のaで示す部分)。

【0063】

次に第2工程として、第1工程の実施により触媒スラリーが流動化した状態の反応容器30に、第1コンプレッサ34を70%運転したまま、合成ガス供給路31を通して、流量35でフレッシュな合成ガス(Fresh SG)を導入し、反応容器30から導出されて気液分離器38で分離された未反応合成ガス(R/C SG)を、第2コンプレッサ35を定格運転(100%運転)することで第1再循環路32を介して循環させる。なお、合成ガスの導入を開始したら、第1コンプレッサ34の吸入ガスは全量が合成ガスに振り替わるため、第2再循環路33からのガス流量はゼロになる。そして、以上の操作により、オフガス排出路37からオフガスを排出しながら系内を合成ガスで置換すると共に、合成ガス供給路31からの合成ガスの供給流量を定格運転時の処理流量よりも小さい一定流量35に維持する。またこの間、反応容器30の温度を徐々に上げることでCO転化率を上げていく(図5中のbで示す部分)。

【0064】

次に第3工程として、第2工程において反応が安定してきた段階で、合成ガス供給路31を通して反応容器30に導入する合成ガスの流量を徐々に増加させ、最終的に合成ガス供給路31を通して反応容器30に導入する合成ガスの流量を、定格運転時に処理する合成ガスの処理流量(50)まで上昇させる(図5中のcで示す部分)。以上により定格運転に移行する。

【0065】

以上のように操作した場合の反応容器30に導入されるトータル導入ガス量(total Rx Feed)やフレッシュな合成ガスの導入量(Fresh SG load )やCO転化率(CO Conv.)は図4及び図6に示すように変化する。

【0066】

以上の説明のように、本発明の実施形態によれば、スタートアップ時の窒素ガスの循環を、第1再循環路32及び第2再循環路33を介して第1コンプレッサ34及び第2コンプレッサ35の定格流量(50+50)で行うことにより、反応容器30内の流動状態を安定に保った状態で、次の合成ガスの導入に移行することができる。また、合成ガスの導入に移行する際および移行した後にも、第1コンプレッサ34を定格運転して、合成ガスと未反応合成ガスを合わせた混合ガスを定格流量にて反応容器30に導入することができる。つまり、第1コンプレッサ34に入る合成ガスの流量(35)と第2再循環路33からの流量(15)を合わせて50の流量と、第1再循環路32からの50の流量とにより、定格と同等の100の必要十分な流量のガスが導入されるので、反応容器30内で安定した流動状態を保つことができ、それにより、流動状態による影響をほとんど考慮せずに、徐々に反応容器30の温度を上げていくことで反応性(転化率)を上昇させるとともに、合成ガスの流量を定格流量まで安全に増加させることができる。従って、スタートアップ時の要注意監視現象が減り、運転操作が容易になる。

【0067】

また、比較例と比べた場合、反応容器30内の流動状態を常に一定に保てるので、定格安定運転に移行するまでにかかる時間を大幅に短縮(比較例では46時間ほどかかっていたのを17時間ほどに短縮)することができる。また、合成ガスを圧縮する第1コンプレッサ34を低流量にて操作することなく、その性能をフル活用することができるので、効率アップが図れる。

【0068】

また、反応容器30に導入する合成ガスの導入量を、予め安全を考慮した低流量に保持し、反応の安定を確認しながら徐々に反応容器30の温度を上げていくことで反応性(転化率)を上昇させるとともに、合成ガスの流量を定格流量まで増加させる必要のある立ち上げ運転時に、合成ガスを圧縮する第1コンプレッサ34の吸入側に、第2再循環路33を通して未反応合成ガスを導入することができるので、第1コンプレッサ34を定格運転した際の合成ガスの定格流量に対する不足流量分を未反応合成ガスで補うことができる。即ち、例えば、反応の暴走を防ぐために低流量の合成ガスの導入からのスタートを余儀なくされるスタートアップ操作において、第1コンプレッサ34を定格運転して、合成ガスと未反応合成ガスを合わせた混合ガスを定格流量にて反応容器30に導入することにより、反応容器30内で安定した流動状態を保つことができ、それにより、流動状態による影響をほとんど考慮せずに、徐々に反応容器30の温度を上げていくことで反応性(転化率)を上昇させるとともに、合成ガスの流量を定格流量まで安全に増加させることができる。

【0069】

また、不活性ガスの循環経路として使う循環路を、未反応合成ガスを循環させる第2再循環路33として兼用するので、設備を最大限有効利用することができて、コストアップを抑えることができる。

【0070】

また、未反応合成ガスの循環運転を行っているときに、合成ガスと、未反応合成ガスの合流後の温度が未反応合成ガス温度と同程度以上となるように制御することで、未反応合成ガスに含まれる微量の油分が凝縮して生じるトラブルを防ぐことができ、その結果、第1コンプレッサ34の安定的な運転を保障することができる。

【0071】

具体的な例を用いて述べる。

反応容器30の流動安定化を図るため、第2再循環路34を使用して未反応合成ガスを第1コンプレッサ34の吸入側にリサイクルさせた場合、合成ガス温度は33℃、未反応合成ガスの温度は34℃、混合後のガス温度は33℃であった。運転開始直後よりサクションストレーナー36の差圧が徐々に上昇し、運転に支障を来し始めた。このため、脱炭酸工程の炭酸ガスを吸収するアミン溶液の温度を上げて合成ガス温度を38℃とした。そうしたら、混合後のガス温度も38℃に達し、サクションストレーナー36の差圧がほぼ定常値に戻り運転を継続することが可能となった。

【0072】

ちなみに、合成ガスの温度Tbが循環する未反応ガスの温度Taよりも低い場合には、合成ガスと未反応合成ガスを混合させると、未反応合成ガス中に微量含まれる油分が凝縮する可能性がある。この凝縮した油分がコンプレッサのサクションストレーナーに付着すると、ストレーナーを徐々に閉塞させるため、ストレーナーの差圧が経時的に上昇し、コンプレッサを安定運転できず、第2再循環路34を介した循環に必要なガス流速を安定して確保することが困難になる。そこで、循環する未反応合成ガスと合成ガスを混合した際に、未反応合成ガスに微量含まれる油分が混合による温度低下により凝縮しないように、混合後の合成ガスの温度Tcを循環する未反応合成ガスの温度Taよりも高温に設定して運転する。

【0073】

例えば、脱炭酸工程におけるアミンの酸性ガス吸収能低下及びコンプレッサの吸い込み量の低下による反応容器30への導入ガス量の低下を防ぐために、合成ガス温度を常に循環ガス温度よりも2〜5℃高温に設定して運転する。そうすることで、両者を混合させた際の混合ガスの温度が未反応合成ガスの温度より高くなり、未反応合成ガスに含まれる微量の油分が凝縮することがなくなり、その結果、循環運転においてコンプレッサを安定的に運転することが可能となる。

【0074】

但し、合流後のガス温度の上昇幅が小さいと、油分の凝縮防止が不十分となり、高くしすぎると、コンプレッサの吸い込み量が減るため、反応容器30への導入ガス量の低下を招く。また、アミン溶液の酸性ガス吸収能が低下し、要求される性能を満たすことができなくなる。そこで、2〜5℃程度の範囲で高く設定する。こうすることで、コンプレッサのサクションストレーナー36の閉塞回避とアミン溶液の酸性ガス吸収性能を両立させることが可能となる。

【0075】

その結果、コンプレッサのサクションストレーナー36においての油分の凝縮を防ぐことができ、コンプレッサ34を安定的に長時間運転することが可能となる。また、コンプレッサ34の長期安定運転により、反応容器30内の流動状態を安定的に保つことができるため、GTLオイルを安定して生産できるようになる。

【0076】

なお、混合後の合成ガスの温度を高める方法は任意に選択することができる。また、未反応合成ガスとの混合前の合成ガスの温度を高くするのではなく、最終的に混合ガスの温度が未反応合成ガスの温度よりも高くなるように温度制御手段を設ければ、油分の凝縮の問題は解消することができる。

【0077】

また、前記実施形態では、炭化水素合成反応装置のスタートアップ方法を例に挙げて本発明を説明したが、これに限られることなく、何らかの理由により反応容器への合成ガス量を定格流量より低い値にしなればならない時のFT合成ユニットの低ロード保持運転、さらにはその状態から徐々に合成ガスの流量を上げて定格流量まで増加させる場合にも本発明は適用可能である。

【符号の説明】

【0078】

3 合成ガス生成ユニット(合成ガス送出手段)

5 FT合成ユニット(炭化水素合成反応装置)

7 アップグレーディングユニット(製品精製ユニット)

30 反応容器

31 合成ガス供給路

32 第1再循環路

33 第2再循環路

34 第1コンプレッサ

35 第2コンプレッサ

36 サクションストレーナー

37 オフガス排出路

38 気液分離器

【特許請求の範囲】

【請求項1】

一酸化炭素ガス及び水素ガスを主成分とする合成ガスを送出する合成ガス送出手段から送出される前記合成ガスを第1コンプレッサにより圧縮して供給する合成ガス供給路と、

液体中に固体の触媒粒子を懸濁させてなる触媒スラリーを収容し、前記合成ガス供給路から供給される合成ガスと前記触媒スラリーとの接触によって炭化水素を合成する反応容器と、

前記反応容器から導出される未反応合成ガス及び炭化水素を気液分離する気液分離器と、

前記気液分離器で分離後のガスのうち一部をオフガスとして系外に排出するオフガス排出路と、

前記気液分離器で分離後の未反応合成ガスを第2コンプレッサにより圧縮して前記反応容器に再循環させる第1再循環路と、を備える炭化水素合成反応装置において、

定格運転時に処理する合成ガスの処理流量よりも小さい処理流量から定格運転時の合成ガスの処理流量まで、前記合成ガス送出手段から前記反応容器に導入する合成ガスの導入量を徐々に増加させる立ち上げ運転時に、前記気液分離器で分離後の未反応合成ガスのうち前記第1再循環路に導入する分の残りの未反応合成ガスを前記第1コンプレッサの吸入側に再循環させる第2再循環路を備えていることを特徴とする炭化水素合成反応装置。

【請求項2】

前記反応容器のスタートアップ時に系内を不活性ガスで置換し且つ前記触媒スラリーを流動化させるための不活性ガスの循環経路として、前記第1再循環路と、前記気液分離器から前記第1コンプレッサの吸入側に連通する不活性ガス循環路とが設けられており、前記不活性ガス循環路が前記第2再循環路として兼用されていることを特徴とする請求項1に記載の炭化水素合成反応装置。

【請求項3】

前記合成ガス送出手段から送出される前記合成ガスが前記第1コンプレッサの吸入側に導入される箇所の上流側に、前記第2再循環路からの未反応合成ガスが前記合成ガス送出手段から送出される合成ガスと合流し混合する合流混合部が設けられ、更に、この合流混合部にて混合される混合ガスの温度が少なくとも前記第2再循環路からの未反応合成ガスの温度と同等以上となるように制御する温度制御手段が設けられていることを特徴とする請求項1または2に記載の炭化水素合成反応装置。

【請求項4】

炭化水素原料から液体燃料基材を製造する炭化水素合成反応システムであって、

請求項1から3のいずれか1項に記載の炭化水素合成反応装置と、

該炭化水素合成反応装置にて生成される炭化水素から液体燃料基材を精製する製品精製ユニットと、

を備え、

前記合成ガス送出手段は、前記炭化水素原料を改質して前記合成ガスを生成し、該合成ガスを前記合成ガス供給路に送出する合成ガス生成ユニットであることを特徴とする炭化水素合成反応システム。

【請求項5】

一酸化炭素ガス及び水素ガスを主成分とする合成ガスを送出する合成ガス送出手段から送出される前記合成ガスを第1コンプレッサにより圧縮して供給する合成ガス供給路と、

液体中に固体の触媒粒子を懸濁させてなる触媒スラリーを収容し、前記合成ガス供給路から供給される合成ガスと前記触媒スラリーとの接触によって炭化水素を合成する反応容器と、

前記反応容器から導出される未反応合成ガス及び炭化水素を気液分離する気液分離器と、

前記気液分離器で分離後のガスのうち一部をオフガスとして系外に排出するオフガス排出路と、

前記気液分離器で分離後の未反応合成ガスを第2コンプレッサにより圧縮して前記反応容器に再循環させる第1再循環路と、

前記気液分離器から前記第1コンプレッサの吸入側に連通する第2再循環路と、

を備える炭化水素合成反応装置のスタートアップ方法であって、

前記反応容器への合成ガスの導入前に予め、前記合成ガス供給路を通して不活性ガスを前記反応容器に導入し、前記第1コンプレッサ及び第2コンプレッサを共に定格運転して前記不活性ガスを前記第1再循環路および第2再循環路を介して循環させることで、前記オフガス排出路からオフガスを排出しながら系内を不活性ガスで置換すると共に前記触媒スラリーを流動化させる第1工程と、

該第1工程の実施により前記触媒スラリーが流動化した状態の前記反応容器に、前記第1コンプレッサを定格運転した状態で、前記合成ガス供給路を通して定格運転時の処理流量よりも小さい流量で合成ガスを導入し、前記反応容器から導出されて前記気液分離器で分離された未反応合成ガスを、前記第2コンプレッサを定格運転することで前記第1再循環路を介して循環させると共に、前記気液分離器で分離後の未反応合成ガスのうち前記第1再循環路に導入される分の残りの未反応合成ガスを前記第2再循環路を介して前記定格運転される第1コンプレッサの吸入側に循環させ、それにより、前記オフガス排出路からオフガスを排出しながら系内を合成ガスで置換すると共に、前記合成ガス供給路からの合成ガスの供給流量を定格運転時の処理流量よりも小さい一定流量に維持する第2工程と、

該第2工程において反応が安定してきた段階で、前記合成ガス供給路を通して反応容器に導入する合成ガスの流量を徐々に増加させると共に前記第2再循環路を通して循環させる未反応合成ガスの流量を徐々に減少させ、最終的に前記合成ガス供給路を通して反応容器に導入する合成ガスの流量を、定格運転時に処理する合成ガスの処理流量まで上昇させる第3工程と、

を備えることを特徴とする炭化水素合成反応装置のスタートアップ方法。

【請求項1】

一酸化炭素ガス及び水素ガスを主成分とする合成ガスを送出する合成ガス送出手段から送出される前記合成ガスを第1コンプレッサにより圧縮して供給する合成ガス供給路と、

液体中に固体の触媒粒子を懸濁させてなる触媒スラリーを収容し、前記合成ガス供給路から供給される合成ガスと前記触媒スラリーとの接触によって炭化水素を合成する反応容器と、

前記反応容器から導出される未反応合成ガス及び炭化水素を気液分離する気液分離器と、

前記気液分離器で分離後のガスのうち一部をオフガスとして系外に排出するオフガス排出路と、

前記気液分離器で分離後の未反応合成ガスを第2コンプレッサにより圧縮して前記反応容器に再循環させる第1再循環路と、を備える炭化水素合成反応装置において、

定格運転時に処理する合成ガスの処理流量よりも小さい処理流量から定格運転時の合成ガスの処理流量まで、前記合成ガス送出手段から前記反応容器に導入する合成ガスの導入量を徐々に増加させる立ち上げ運転時に、前記気液分離器で分離後の未反応合成ガスのうち前記第1再循環路に導入する分の残りの未反応合成ガスを前記第1コンプレッサの吸入側に再循環させる第2再循環路を備えていることを特徴とする炭化水素合成反応装置。

【請求項2】

前記反応容器のスタートアップ時に系内を不活性ガスで置換し且つ前記触媒スラリーを流動化させるための不活性ガスの循環経路として、前記第1再循環路と、前記気液分離器から前記第1コンプレッサの吸入側に連通する不活性ガス循環路とが設けられており、前記不活性ガス循環路が前記第2再循環路として兼用されていることを特徴とする請求項1に記載の炭化水素合成反応装置。

【請求項3】

前記合成ガス送出手段から送出される前記合成ガスが前記第1コンプレッサの吸入側に導入される箇所の上流側に、前記第2再循環路からの未反応合成ガスが前記合成ガス送出手段から送出される合成ガスと合流し混合する合流混合部が設けられ、更に、この合流混合部にて混合される混合ガスの温度が少なくとも前記第2再循環路からの未反応合成ガスの温度と同等以上となるように制御する温度制御手段が設けられていることを特徴とする請求項1または2に記載の炭化水素合成反応装置。

【請求項4】

炭化水素原料から液体燃料基材を製造する炭化水素合成反応システムであって、

請求項1から3のいずれか1項に記載の炭化水素合成反応装置と、

該炭化水素合成反応装置にて生成される炭化水素から液体燃料基材を精製する製品精製ユニットと、

を備え、

前記合成ガス送出手段は、前記炭化水素原料を改質して前記合成ガスを生成し、該合成ガスを前記合成ガス供給路に送出する合成ガス生成ユニットであることを特徴とする炭化水素合成反応システム。

【請求項5】

一酸化炭素ガス及び水素ガスを主成分とする合成ガスを送出する合成ガス送出手段から送出される前記合成ガスを第1コンプレッサにより圧縮して供給する合成ガス供給路と、

液体中に固体の触媒粒子を懸濁させてなる触媒スラリーを収容し、前記合成ガス供給路から供給される合成ガスと前記触媒スラリーとの接触によって炭化水素を合成する反応容器と、

前記反応容器から導出される未反応合成ガス及び炭化水素を気液分離する気液分離器と、

前記気液分離器で分離後のガスのうち一部をオフガスとして系外に排出するオフガス排出路と、

前記気液分離器で分離後の未反応合成ガスを第2コンプレッサにより圧縮して前記反応容器に再循環させる第1再循環路と、

前記気液分離器から前記第1コンプレッサの吸入側に連通する第2再循環路と、

を備える炭化水素合成反応装置のスタートアップ方法であって、

前記反応容器への合成ガスの導入前に予め、前記合成ガス供給路を通して不活性ガスを前記反応容器に導入し、前記第1コンプレッサ及び第2コンプレッサを共に定格運転して前記不活性ガスを前記第1再循環路および第2再循環路を介して循環させることで、前記オフガス排出路からオフガスを排出しながら系内を不活性ガスで置換すると共に前記触媒スラリーを流動化させる第1工程と、

該第1工程の実施により前記触媒スラリーが流動化した状態の前記反応容器に、前記第1コンプレッサを定格運転した状態で、前記合成ガス供給路を通して定格運転時の処理流量よりも小さい流量で合成ガスを導入し、前記反応容器から導出されて前記気液分離器で分離された未反応合成ガスを、前記第2コンプレッサを定格運転することで前記第1再循環路を介して循環させると共に、前記気液分離器で分離後の未反応合成ガスのうち前記第1再循環路に導入される分の残りの未反応合成ガスを前記第2再循環路を介して前記定格運転される第1コンプレッサの吸入側に循環させ、それにより、前記オフガス排出路からオフガスを排出しながら系内を合成ガスで置換すると共に、前記合成ガス供給路からの合成ガスの供給流量を定格運転時の処理流量よりも小さい一定流量に維持する第2工程と、

該第2工程において反応が安定してきた段階で、前記合成ガス供給路を通して反応容器に導入する合成ガスの流量を徐々に増加させると共に前記第2再循環路を通して循環させる未反応合成ガスの流量を徐々に減少させ、最終的に前記合成ガス供給路を通して反応容器に導入する合成ガスの流量を、定格運転時に処理する合成ガスの処理流量まで上昇させる第3工程と、

を備えることを特徴とする炭化水素合成反応装置のスタートアップ方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−211224(P2012−211224A)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願番号】特願2011−76649(P2011−76649)

【出願日】平成23年3月30日(2011.3.30)

【出願人】(504117958)独立行政法人石油天然ガス・金属鉱物資源機構 (101)

【出願人】(509001630)国際石油開発帝石株式会社 (57)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【出願人】(591090736)石油資源開発株式会社 (70)

【出願人】(000105567)コスモ石油株式会社 (443)

【出願人】(306022513)新日鉄エンジニアリング株式会社 (897)

【Fターム(参考)】

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願日】平成23年3月30日(2011.3.30)

【出願人】(504117958)独立行政法人石油天然ガス・金属鉱物資源機構 (101)

【出願人】(509001630)国際石油開発帝石株式会社 (57)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【出願人】(591090736)石油資源開発株式会社 (70)

【出願人】(000105567)コスモ石油株式会社 (443)

【出願人】(306022513)新日鉄エンジニアリング株式会社 (897)

【Fターム(参考)】

[ Back to top ]