炭化水素油の水素化精製方法

【課題】高い脱硫活性を示す、炭化水素油の水素化精製方法を提供すること。

【解決手段】X線回折分析により測定されるアナターゼ型チタニア(101)面の結晶構造を示す回折ピーク面積及びルチル型チタニア(110)面の結晶構造を示す回折ピーク面積の合計の面積が、γ−アルミナ(400)面に帰属されるアルミニウム結晶構造を示す回折ピーク面積に対して、1/4以下であるシリカ−チタニア−アルミナ担体に、周期表第VIB族及び第VIII族から選ばれた金属成分を担持し、比表面積が150m2/g以上、全細孔容積が0.30ml/g以上、平均細孔直径が6〜15nmの範囲、平均細孔径±30%の細孔直径の細孔容積の占める割合が全細孔容積の70%以上である水素化脱硫触媒を用いて、水素雰囲気下で炭化水素油を水素化処理することを特徴とする炭化水素油の水素化精製方法。

【解決手段】X線回折分析により測定されるアナターゼ型チタニア(101)面の結晶構造を示す回折ピーク面積及びルチル型チタニア(110)面の結晶構造を示す回折ピーク面積の合計の面積が、γ−アルミナ(400)面に帰属されるアルミニウム結晶構造を示す回折ピーク面積に対して、1/4以下であるシリカ−チタニア−アルミナ担体に、周期表第VIB族及び第VIII族から選ばれた金属成分を担持し、比表面積が150m2/g以上、全細孔容積が0.30ml/g以上、平均細孔直径が6〜15nmの範囲、平均細孔径±30%の細孔直径の細孔容積の占める割合が全細孔容積の70%以上である水素化脱硫触媒を用いて、水素雰囲気下で炭化水素油を水素化処理することを特徴とする炭化水素油の水素化精製方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は水素の存在下で炭化水素油中の硫黄分を除去する炭化水素油の水素化精製方法に関する。

【背景技術】

【0002】

近年、硫黄含有量が低いクリーンな液体燃料への要求が急速に高まってきている。これに呼応して燃料油製造業界においても既に種々のクリーン燃料製造法が検討されている。特にディーゼルにおいては硫黄分10質量ppm以下の規制があり、そのため石油会社は触媒の改良や設備の増設によりクリーン燃料を製造する体制をとってきた。

一般にディーゼルの主基材は、常圧蒸留塔や分解装置等から留出する軽油留分である。従って、硫黄分の低いクリーンなディーゼルを製造するためには、水素化精製装置により硫黄分を除去する必要がある。

通常、軽油の水素化精製は固定床反応塔に脱硫触媒を充填し、水素気流中、高温高圧の反応条件下で行なわれる。脱硫触媒としてはアルミナを担体として、そこに活性金属であるモリブデンやコバルトが担持されたものがよく用いられる。この時の脱硫活性は担体の種類、活性金属の種類や量に大きく影響され、例えば非特許文献1に担体(アルミナまたはシリカ)および活性金属(モリブデンまたはモリブデンとコバルトの混合)の影響が開示されている。更に、非特許文献2には担体としてジルコニアやチタニアを用い、活性金属としてニッケルやタングステンを用いた時の脱硫活性について開示されている。

このようにクリーンな燃料を製造する為に脱硫触媒の改良が精力的に行われてきた。

【先行技術文献】

【非特許文献】

【0003】

【非特許文献1】Applied Catalysis A: General 345 (2008) 80-88 (Elsevier)

【非特許文献2】Applied Catalysis A: General 257 (2004) 157-164 (Elsevier)

【発明の概要】

【発明が解決しようとする課題】

【0004】

軽油の水素化精製触媒においては長年の研究開発にも拘らず、高い脱硫活性を満足する触媒技術はいまだに未完成である。その理由として、複数ある脱硫反応経路とそれらに有効な活性点構造が不明確であること、更に担体組成の違いが脱硫活性に異なる影響を与えることが原因と考えられる。触媒性能として高い脱硫活性が得られないと軽油の水素化精製処理量が下がることになる。すなわち、高い脱硫活性が満足されないと、生産性が悪化する。

本発明の目的は、高い脱硫活性を持つ炭化水素油の水素化精製方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明者らは鋭意検討した結果、特定の構造を有するシリカ−チタニア−アルミナ担体を用い、かつ所定の性状を有する水素化脱硫触媒を用いて、水素雰囲気下で炭化水素油を水素化処理することで、上述の課題を解決できることを見出し、本発明を完成するに至った。

【0006】

すなわち、本発明は、X線回折分析により測定されるアナターゼ型チタニア(101)面の結晶構造を示す回折ピーク面積及びルチル型チタニア(110)面の結晶構造を示す回折ピーク面積の合計の面積が、γ−アルミナ(400)面に帰属されるアルミニウム結晶構造を示す回折ピーク面積に対して、1/4以下であるシリカ−チタニア−アルミナ担体に、周期表第VIA族(IUPAC 第6族)及び第VIII族(IUPAC 第8族〜第10族)から選ばれる少なくとも1種の金属成分を担持してなる炭化水素油の水素化脱硫触媒であって、(a)比表面積(SA)が150m2/g以上、(b)全細孔容積(PVo)が0.30ml/g以上、(c)平均細孔直径(PD)が6〜15nm(60〜150Å)の範囲、および(d)平均細孔径(PD)±30%の細孔直径の細孔容積(PVp)の占める割合が全細孔容積(PVo)の70%以上である水素化脱硫触媒を用いて、水素雰囲気下で炭化水素油を水素化処理することを特徴とする、炭化水素油の水素化精製方法に関する。

【発明の効果】

【0007】

本発明の水素化精製方法により、炭化水素油から硫黄分及び窒素分を高度に除去することができる。

【図面の簡単な説明】

【0008】

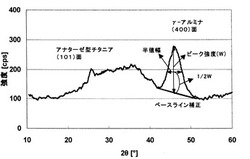

【図1】実施例で調製した担体aのX線回折分析結果を示すグラフである。

【発明を実施するための形態】

【0009】

以下に本発明を詳述する。

本発明に係る水素化脱硫触媒は、X線回折分析により測定されるアナターゼ型チタニア(101)面の結晶構造を示す回折ピーク面積及びルチル型チタニア(110)面の結晶構造を示す回折ピーク面積の合計の面積が、γ−アルミナ(400)面に帰属されるアルミニウム結晶構造を示す回折ピーク面積に対して、1/4以下であるシリカ−チタニア−アルミナ担体に、周期表第VIA族(IUPAC 第6族)及び第VIII族(IUPAC 第8族〜第10族)から選ばれる少なくとも1種の金属成分が担持されたものであり、(a)比表面積(SA)が150m2/g以上、(b)全細孔容積(PVo)が0.30ml/g以上、(c)平均細孔直径(PD)が6〜15nm(60〜150Å)の範囲、および(d)平均細孔径(PD)±30%の細孔直径の細孔容積(PVp)の占める割合が全細孔容積(PVo)の70%以上のものである。

【0010】

本発明に係る水素化脱硫触媒におけるシリカ−チタニア−アルミナ担体は、シリカを担体基準でSiO2として1〜10質量%含有することが好ましく、2〜7質量%含有することがより好ましく、2〜5質量%含有することが更に好ましい。シリカ含有量が1質量%未満では、比表面積が低くなる上、担体を焼成する際にチタニア粒子が凝集しやすくなり、X線回折分析により測定されるアナターゼ型チタニア及びルチル型チタニアの結晶構造を示す回折ピーク面積が大きくなる。また、シリカの含有量が10質量%を超える場合には、得られる担体の細孔分布のシャープネスが悪くなり所望の脱硫活性が得られないことがある。

【0011】

シリカ−チタニア−アルミナ担体は、アルミナを担体基準でAl2O3として50〜96質量%含有することが好ましく、より好ましくは58〜83質量%、さらに好ましくは70〜83質量%含有するのが望ましい。ここで、アルミナの含有量が50質量%未満の場合には、触媒劣化が大きくなる傾向にあるので好ましくない。また、アルミナの含有量が96質量%より多い場合には、触媒性能が低下する傾向にあるため好ましくない

【0012】

また、本発明でのシリカ−チタニア−アルミナ担体は、チタニアを担体基準でTiO2として3〜40質量%含有することが好ましく、より好ましくは15〜35質量%、さらに好ましくは15〜25質量%含有するのが望ましい。チタニアの含有量が3質量%より少ない場合には、チタニア成分の添加効果が少なく、得られる触媒は所望の脱硫活性が得られないことがある。また、チタニアの含有量が40質量%より多い場合には、触媒の機械的強度が低くなる虞がある上、担体を焼成したときにチタニア粒子の結晶化が進み易くなるため比表面積が低くなり、チタニア量を増やした分の経済性に見合うだけの脱硫性能が発揮されず、本発明目的である安価で高性能な触媒とならず好ましくない。

【0013】

本発明に係る水素化脱硫触媒は、前記のシリカ−チタニア−アルミナ担体に周期表第VIA族(IUPAC 第6族)及び第VIII族(IUPAC 第8族〜第10族)から選ばれる少なくとも1種以上の金属成分が担持されたものである。

周期表第VIA族の金属成分としては、モリブデン(Mo)、タングステン(W)等を例示することができ、周期表第VIII族の金属成分としては、コバルト(Co)、ニッケル(Ni)等を例示することができる。これらの金属成分は1種を単独で又は2種以上を組合せて用いても良い。触媒性能の点から、金属成分としては、ニッケル−モリブデン、コバルト−モリブデン、ニッケル−モリブデン−コバルト、ニッケル−タングステン、コバルト−タングステン、ニッケル−タングステン−コバルト等の組合せが好ましく、特に、ニッケル−モリブデン、コバルト−モリブデン、ニッケル−モリブデン−コバルトの組合せがより好ましい。

【0014】

金属成分の担持量は、触媒基準で、酸化物として、1〜35質量%の範囲が好ましく、15〜30質量%の範囲がさらに好ましい。特に、周期表第VIA族の金属成分は、酸化物として、好ましくは10〜30質量%の範囲、より好ましくは13〜24質量%の範囲、周期表第VIII族の金属成分は、酸化物として、好ましくは1〜10質量%の範囲、より好ましくは2〜6質量%の範囲にあることが望ましい。

【0015】

本発明に係る水素化脱硫触媒が周期表第VIA族の金属成分を含有する場合は、酸を用いて該金属成分を溶解させることが好ましい。ここで酸としては、リン酸および/または有機酸を使用することが好ましい。

リン酸を用いる場合、周期表第VIA族の金属成分100質量%に対してリンは酸化物換算で3〜25質量%のリン酸を含有させることが好ましく、より好ましくは10〜15質量%の範囲で含有されることが好ましい。含有量が25質量%を超えると触媒性能が低下する傾向にあるので好ましくなく、3質量%未満だと担持金属溶液の安定性が悪くなり好ましくない。

また、有機酸を用いる場合、有機酸は好ましくは周期表第VIA族の金属成分に対し35〜75質量%、より好ましくは55〜65質量%の範囲で担持されることが好ましい。有機酸が周期表第VIA族の金属成分に対し75質量%を超えると該金属成分を含有した溶液(以下、「担持金属含有溶液」ともいう。)の粘度が上がり、製造での含浸工程が困難になるため好ましくなく、35質量%未満だと担持金属含有溶液の安定性が悪くなる上、触媒性能が低下する傾向にあり好ましくない。

【0016】

なお、上記担体に、上記金属成分、あるいはさらにリンおよび/または有機酸を担持・含有させる方法は特に限定されず、上記金属成分を含む化合物、あるいはさらにリンを含む化合物および/または有機酸を用いた含浸法(平衡吸着法、ポアフィリング法、初期湿潤法)、イオン交換法等の公知の方法を用いることができる。ここで、含浸法とは、担体に活性金属を含む溶液を含浸させた後、乾燥、焼成する方法のことである。

【0017】

含浸法では、周期表第VIA族の金属成分と周期表第VIII族の金属成分とを同時に担持することが好ましい。別々に金属を担持すると、脱硫活性または脱窒素活性が不充分になることがある。担持を含浸法により行う場合には、担体上での周期表第VIA族の金属成分の分散性が高くなって、得られる触媒の脱硫活性および脱窒素活性がより高くなることから、酸の共存下、好ましくはリン酸または有機酸の共存下で行う。その際、周期表第VIA族の金属成分100質量%に対して3〜25質量%のリン酸又は35〜75質量%の有機酸を添加することが好ましい。ここで、有機酸としてはカルボン酸化合物が好ましく、具体的にはクエン酸、リンゴ酸、酒石酸、グルコン酸などが挙げられる。

【0018】

本発明に係る水素化脱硫触媒は、BET法で測定した比表面積(SA)が150m2/g以上であることが必要であり、好ましくは170m2/g以上である。比表面積(SA)が150m2/g未満では、脱硫反応の活性点が少なくなり、脱硫性能が低下する虞があるため好ましくない。一方、上限については特に制限はないが、比表面積(SA)が250m2/gを超えると触媒強度が低下する傾向にあるので、250m2/g以下であることが好ましく、230m2/g以下がより好ましい。

【0019】

また、本発明に係る水素化脱硫触媒は、水銀圧入法(水銀の接触角:135度、表面張力:480dyn/cm)により測定した全細孔容積(PVo)が0.30ml/g以上であることが必要であり、好ましくは0.35ml/g以上である。一方、上限については特に制限はないが、全細孔容積(PVo)が0.60ml/gを超えると触媒強度が低下する傾向にあるので、0.60ml/g以下であることが好ましく、0.50ml/g以下がより好ましい。

【0020】

更に、本発明に係る水素化脱硫触媒は、平均細孔直径(PD)が6〜15nm(60〜150Å)の範囲であることが必要であり、好ましくは6.5〜11nmの範囲である。平均細孔直径(PD)が6nm未満では、細孔が小さいため、原料油との反応性が悪くなることがあり、また、15nmを超えるものは製造的に困難であると共に、比表面積が小さくなり、触媒性能が悪くなる傾向がある。なお、全細孔容積(PVo)は、細孔直径が測定上の定量限界である4.1nm(41Å)以上の細孔を表し、平均細孔直径(PD)は、全細孔容積(PVo)の50%に相当する細孔直径を表す。

【0021】

また、本発明に係る水素化脱硫触媒は、平均細孔直径(PD)±30%の細孔直径を有する細孔容積(PVp)の全細孔容積(PVo)に対して占める割合(PVp/PVo)が70%以上であることが必要であり、80%以上であることが好ましく、その細孔分布はシャープである。PVp/PVoが70%未満では、触媒の細孔分布がブロードになり、所望の脱硫性能が得られないことがある。

【0022】

また、本発明に係る水素化脱硫触媒の担体は、X線回折分析により測定されるアナターゼ型チタニア(101)面の結晶構造を示す回折ピーク面積及びルチル型チタニア(110)面の結晶構造を示す回折ピーク面積の合計の面積(以下、「チタニア回折ピーク面積」ともいう。)が、γ−アルミナ(400)面に帰属されるアルミニウム結晶構造を示す回折ピーク面積(以下、「アルミナ回折ピーク面積」ともいう。)に対して、1/4以下であることが必要であり、1/5以下であるのが好ましく、1/6以下であるのがより好ましい。ここで、アルミナ回折ピーク面積に対するチタニア回折ピーク面積(チタニア回折ピーク面積/アルミナ回折ピーク面積)が1/4より大きい場合は、チタニアの結晶化が進み反応に有効な細孔が減少する。そのためチタニア量を増やしても、その経済性に見合う分の脱硫性能が発揮されず、本発明の目的である安価で高性能な触媒とならない。

【0023】

ここで、アナターゼ型チタニア(101)面の結晶構造を示す回折ピークは2θ=25.5°で測定したものであり、ルチル型チタニア(110)面の結晶構造を示す回折ピークは、2θ=27.5°で測定したものである。また、γ−アルミナ(400)面に帰属されるアルミニウム結晶構造を示す回折ピークは2θ=45.9°で測定したものである。

それぞれの回折ピーク面積の算出方法は、X線回折装置でX線回折分析によって得られたグラフを最小二乗法によりフィッティングしベースライン補正を行い、最大ピーク値からベースラインまでの高さを求め(ピーク強度W)得られたピーク強度の半分の値(1/2W)のときのピーク幅(半値幅)を求め、この半値幅とピーク強度との積を回折ピーク面積とした。求めた各回折ピーク面積から、「チタニア回折ピーク面積/アルミナ回折ピーク面積」を算出した。

【0024】

本発明に係る水素化脱硫触媒は、例えば以下の第1工程から第3工程を経て製造することができる。

【0025】

(第1工程)

まず、珪酸イオンの存在下で、チタニウム鉱酸塩及び酸性アルミニウム塩の混合水溶液(これは酸性の水溶液である。)と、塩基性アルミニウム塩水溶液(これはアルカリ性の水溶液である。)とを、pHが6.5〜9.5、好ましくは6.5〜8.5、より好ましくは6.5〜7.5になるように混合して、シリカ、チタニア及びアルミナを含む水和物を得る。

【0026】

この工程では、(1)珪酸イオンを含む塩基性アルミニウム塩水溶液に、混合水溶液を添加する場合と、(2)珪酸イオンを含む混合水溶液に、塩基性アルミニウム塩水溶液を添加する場合とがある。

ここで、(1)の場合、塩基性アルミニウム塩水溶液に含有される珪酸イオンは、塩基性または中性のものが使用できる。塩基性の珪酸イオン源としては、珪酸ナトリウムなどの水中で珪酸イオンを生じる珪酸化合物が使用可能である。また、(2)の場合、チタニウム鉱酸塩及び酸性アルミニウム塩水溶液の混合液に含有される珪酸イオンは、酸性または中性のものが使用できる。酸性の珪酸イオン源としては、珪酸などの水中で珪酸イオンを生じる珪酸化合物が使用可能である。

【0027】

塩基性アルミニウム塩としては、アルミン酸ナトリウム、アルミン酸カリウムなどが好適に使用される。また、酸性アルミニウム塩としては、硫酸アルミニウム、塩化アルミニウム、硝酸アルミニウムなどが好適に使用され、チタニウム鉱酸塩としては、四塩化チタン、三塩化チタン、硫酸チタン、硝酸チタンなどが例示され、特に硫酸チタンは安価であるので好適に使用される。

【0028】

例えば、所定量の塩基性の珪酸イオンを含有する塩基性アルミニウム塩水溶液を攪拌機付きタンクに張り込み、通常40〜90℃、好ましくは50〜70℃に加温して保持し、この溶液の温度±5℃、好ましくは±2℃、より好ましくは±1℃に加温した所定量のチタニウム鉱酸塩及び酸性アルミニウム塩水溶液の混合水溶液をpHが6.5〜9.5、好ましくは6.5〜8.5、より好ましくは6.5〜7.5になるように、通常5〜20分、好ましくは7〜15分で連続添加し沈殿を生成させ、水和物のスラリーを得る。ここで、塩基性アルミニウム塩水溶液への混合水溶液の添加は、時間が長くなると擬ベーマイトの他にバイヤライトやギブサイトなどの好ましくない結晶物が生成することがあるので、15分以下が望ましく、13分以下がさらに望ましい。バイヤライトやギブサイトは、焼成した時に比表面積が低下するので、好ましくない。

【0029】

(第2工程)

第1工程で得られた水和物のスラリーを、所望により熟成した後、洗浄して副生塩を除き、シリカ、チタニア及びアルミナを含む水和物のスラリーを得る。得られた水和物のスラリーを、所望によりさらに加熱熟成した後、慣用の手段により、例えば、加熱捏和して成型可能な捏和物とした後、押出成型などにより所望の形状に成型し、通常70〜150℃、好ましくは90〜130℃で乾燥した後、更に400〜800℃、好ましくは450〜600℃で、0.5〜10時間、好ましくは2〜5時間焼成して、シリカ、チタニア及びアルミナを含むシリカ−チタニア−アルミナ担体を得る。

【0030】

(第3工程)

得られたシリカ−チタニア−アルミナ担体に、周期表第VIA族及び第VIII族から選ばれた少なくとも1種の金属成分を上述したとおり、慣用の手段(含浸法、浸漬法など)で担持した後、通常400〜800℃、好ましくは450〜600℃で、0.5〜10時間、好ましくは2〜5時間焼成し、本発明の水素化脱硫触媒を製造する。

金属成分の原料としては、例えば、硝酸ニッケル、炭酸ニッケル、硝酸コバルト、炭酸コバルト、三酸化モリブデン、モリブデン酸アンモン、パラタングステン酸アンモンなどが好ましく使用される。

【0031】

本発明における炭化水素油の水素化精製方法は、上述の水素化脱硫触媒を用いて、固定床反応装置に当該触媒を充填して水素雰囲気下、高温高圧条件で炭化水素油の水素化処理を行なう。

【0032】

本発明に用いられる炭化水素油としては、原油の常圧蒸留装置から得られる直留軽油、常圧蒸留装置から得られる直留重質油や残査油を減圧蒸留装置で処理して得られる減圧軽油、減圧重質軽油あるいは脱硫重油を接触分解して得られる接触分解軽油、減圧重質軽油あるいは脱硫重油を水素化分解して得られる水素化分解軽油、コーカー等の熱分解装置から得られる熱分解軽油等が挙げられ、沸点が260〜360℃の留分を70容量%以上含んだ留分である。常圧蒸留装置で処理される油は特に限定されないが、石油系の原油、オイルサンド由来の合成原油、石炭液化油、ビチュメン改質油などを挙げることができる。

なお、ここでいう蒸留性状(沸点)の値は、JIS K2254「石油製品‐蒸留試験方法」に記載の方法に準拠して測定される値である。

【0033】

本発明に係る炭化水素油の水素化精製方法は、以下の反応条件で行なわれることが好ましい。

【0034】

反応温度は特に制限されないが、300〜420℃であることが好ましく、より好ましくは320〜380℃である。反応温度が300℃未満では脱硫および脱窒素活性が著しく低下する傾向にあり実用的でない。また、反応温度が420℃を超えると触媒劣化が顕著になると共に、反応装置の耐熱温度(通常約425℃)に近づくため好ましくない。

【0035】

水素分圧(反応圧力)は特に制限されないが、3.0〜15.0MPaであることが好ましい。反応圧力が3.0MPa未満では脱硫および脱窒素活性が著しく低下する傾向にあるため、3.0MPa以上が好ましく、3.5MPa以上がより好ましい。一方、反応圧力が15.0MPaを超えると水素消費が大きくなり運転コストが増加するので好ましくないため、15.0MPa以下が好ましく、10.0MPa以下がより好ましく、7.0MPa以下がさらに好ましい。

【0036】

液空間速度は特に制限されないが、0.5〜4.0h−1であることが好ましく、より好ましくは0.5〜2.0h−1である。液空間速度が0.5h−1未満では処理量が低いので生産性が低くなり実用的ではない。また、液空間速度が4.0h−1を超えると反応温度が高くなり、触媒劣化が速くなるので好ましくない。

【0037】

水素/油比は特に制限されないが、120〜420NL/Lであることが好ましく、より好ましくは170〜340NL/Lである。水素/油比が120NL/L未満では脱硫率が低下するので好ましくない。また、420NL/Lを超えても脱硫活性に大きな変化がなく、運転コストが増加するだけなので好ましくない。

【0038】

本発明に係る炭化水素油の水素化処理によって得られる生成油の硫黄分は、10質量ppm以下であることが好ましく、8質量ppm以下であることよりが好ましく、7質量ppm以下であることがさらに好ましい。また生成油の窒素分は3質量ppm以下であることが好ましく、1質量ppmがより好ましい。本発明では、炭化水素油を上述の特定の水素化脱硫触媒を用いて水素化処理することにより、生成油の硫黄分濃度および窒素分を高度に低減することが可能となる。

なお、ここでいう硫黄分(硫黄分濃度)の値は、JIS K2541「原油及び石油製品−硫黄分試験方法」に記載の方法に準拠して測定される値である。また窒素分(窒素分濃度)の値は、JIS K2609「原油及び石油製品−窒素分試験方法」に記載の方法に準拠して測定される値である。

【実施例】

【0039】

以下に実施例及び比較例を挙げ、本発明を具体的に説明するが、本発明はこれらに限定されるものではない。

【0040】

[水素化脱硫触媒Aの調製]

容量が100Lのスチームジャケット付のタンクに、Al2O3濃度換算で22質量%のアルミン酸ナトリウム水溶液8.16kgを入れ、イオン交換水41kgで希釈後、SiO2濃度換算で5質量%の珪酸ナトリウム溶液1.80kgを攪拌しながら添加し、60℃に加温して、塩基性アルミニウム塩水溶液を作成した。また、Al2O3濃度換算で7質量%の硫酸アルミニウム水溶液7.38kgを13kgのイオン交換水で希釈した酸性アルミニウム塩水溶液と、TiO2濃度換算で33質量%の硫酸チタン1.82kgを10kgのイオン交換水に溶解したチタニウム鉱酸塩水溶液とを混合し、60℃に加温して、混合水溶液を作成した。塩基性アルミニウム塩水溶液が入ったタンクに、ローラーポンプを用いて混合水溶液をpHが7.2となるまで一定速度で添加(添加時間:10分)し、シリカ、チタニア、及びアルミナを含有する水和物スラリーaを調製した。

【0041】

得られた水和物スラリーaを攪拌しながら60℃で1時間熟成した後、平板フィルターを用いて脱水し、更に、0.3質量%アンモニア水溶液150Lで洗浄した。洗浄後のケーキ状のスラリーをAl2O3濃度換算で10質量%となるようにイオン交換水で希釈した後、15質量%アンモニア水でpHを10.5に調整した。これを還流機付熟成タンクに移し、攪拌しながら95℃で10時間熟成した。熟成終了後のスラリーを脱水し、スチームジャケットを備えた双腕式ニーダーにて練りながら所定の水分量まで濃縮捏和した。得られた捏和物を押出成型機にて直径が1.8mmの円柱形状に成型し、110℃で乾燥した。乾燥した成型品は電気炉で550℃の温度で3時間焼成し、担体aを得た。担体aは、シリカがSiO2濃度換算で3質量%(担体基準)、チタニアがTiO2濃度換算で20質量%(担体基準)、アルミニウムがAl2O3濃度換算で77質量%(担体基準)含有されていた。

【0042】

また、担体aをリガク社製のX線回折装置RINT2100にて、X線回折分析を行った(以下の実施例についても同様である)。その結果を図1に示す。ここで、得られたグラフを最小二乗法によりフィッティングし、ベースライン補正を行い2θ=25.5°に示されるアナターゼ型チタニア(101)面に帰属されるピークの半値幅を求め、この半値幅とベースラインからのピーク強度との積をアナターゼ型チタニア回折ピーク面積とした。同様に2θ=27.5°に示されるルチル型チタニア(110)面に帰属されるピークの半減値を求め、この半減値とベースラインからのピーク強度との積をルチル型チタニア回折ピーク面積とした。ここで、アナターゼ型チタニア回折ピーク面積とルチル型チタニア回折ピーク面積との合計の面積を、チタニア回折ピーク面積とした。なお、担体Aにおいては、ルチル型チタニアのピークは検出されなかった。更に、2θ=45.9°に示されるγ−アルミナ(400)面に帰属されるピークの半減値を求め、この半減値とベースラインからのピーク強度との積をアルミナ回折ピーク面積とした。担体aは、アナターゼ型チタニア及びルチル型チタニアの結晶構造を示す回折ピーク面積が、アルミニウムに帰属される結晶構造を示す回折ピーク面積に対して、1/8であった(チタニア回折ピーク面積/アルミナ回折ピーク面積=1/8。以下同様)。

【0043】

更に、三酸化モリブデン306gと炭酸コバルト68gとを、イオン交換水500mlに懸濁させ、この懸濁液を95℃で5時間液容量が減少しないように適当な還流措置を施して加熱した後、リン酸68gを加えて溶解させ、含浸液を作製した。この含浸液を、担体a1000gに噴霧含浸させた後、250℃で乾燥し、更に電気炉にて550℃で1時間焼成して水素化脱硫触媒A(以下、単に「触媒A」ともいう。以下の実施例についても同様である。)を得た。触媒Aの金属成分は、MoO3が22質量%(触媒基準)で、CoOが3質量%(触媒基準)で、P2O5が3質量%(触媒基準)であった。触媒Aの性状を表1に示す。

【0044】

[水素化脱硫触媒Bの調製]

(1)Al2O3濃度換算で22質量%のアルミン酸ナトリウム水溶液7.82kgを入れ、イオン交換水44kgで希釈後、SiO2濃度換算で5質量%の珪酸ナトリウム溶液1.80kgを攪拌しながら添加し、60℃に加温して作製した塩基性アルミニウム塩水溶液に、(2)Al2O3濃度換算で7質量%の硫酸アルミニウム水溶液4.14kgを7kgのイオン交換水で希釈した酸性アルミニウム塩水溶液、及び、TiO2濃度換算で33質量%の硫酸チタン2.73kgを15kgのイオン交換水に溶解したチタニウム鉱酸塩水溶液とを混合して作製した混合水溶液を、一定速度でpHが7.2となるまで添加して、水和物スラリーbを調製した点が、触媒Aの調製と異なる。

触媒Aの調製と同様にして、水和物スラリーbから担体bを調製した。担体bは、SiO2濃度が3質量%(担体基準)、TiO2濃度が30質量%(担体基準)、アルミニウムがAl2O3濃度換算で67質量%(担体基準)であった。

また、担体aと同様の方法で担体bについてX線回折分析を行った結果(図示せず)、チタニア回折ピーク面積/アルミナ回折ピーク面積は1/5であった。

触媒Aの調製と同様にして、担体bから触媒Bを製造した。触媒Bは、MoO3を22質量%(触媒基準)、CoOを3質量%(触媒基準)、P2O5を3質量%(触媒基準)含有していた。表1に触媒Bの性状を示す。

【0045】

[水素化脱硫触媒Cの調製]

(1)Al2O3濃度換算で22質量%のアルミン酸ナトリウム水溶液7.09kgを入れ、イオン交換水47kgで希釈後、SiO2濃度換算で5質量%の珪酸ナトリウム溶液1.80kgを攪拌しながら添加し、60℃に加温して作製した塩基性アルミニウム塩水溶液に、(2)TiO2濃度換算で33質量%の硫酸チタン4.09kgを23kgのイオン交換水に溶解したチタニウム鉱酸塩水溶液を、一定速度でpHが7.2となるまで添加して、水和物スラリーcを調製した点が、触媒Aの調製と異なる。

触媒Aの調製と同様にして、水和物スラリーcから担体cを調製した。担体cは、SiO2濃度が3質量%(担体基準)、TiO2濃度が45質量%(担体基準)、アルミニウムがAl2O3濃度換算で52質量%(担体基準)であった。

また、担体aと同様の方法で担体cについてX線回折分析を行った結果(図示せず)、チタニア回折ピーク面積/アルミナ回折ピーク面積は1/3であった。

更に、触媒Aの調製と同様にして、担体cから触媒Cを製造した。触媒Cは、MoO3を22質量%(触媒基準)、CoOを3質量%(触媒基準)、P2O5を3質量%(触媒基準)含有していた。表1に触媒Cの性状を示す。

【0046】

【表1】

【表2】

【0047】

(実施例1)

触媒A(100ml)を充填した反応管(内径20mm)を固定床流通式水素化脱硫装置に取り付けた。その後、硫黄分濃度が1.5質量%となるようにジメチルサルファイドを加えた直留軽油を用いて触媒層平均温度350℃、水素分圧5.0MPa、液空間速度1.0h−1、水素/油比200NL/Lの条件下で、48時間触媒の予備硫化を行なった。

予備硫化後、水素雰囲気下、中東系直留軽油(表2に性状を示す。)を反応温度350℃、水素分圧5.0MPa、液空間速度1.0h−1、水素/油比200NL/Lの条件で通油して水素化処理を行なった。水素化処理条件及び得られた生成油の性状を表3に示す。

【0048】

(実施例2)

反応温度を335℃とした以外は実施例1と同様にして、中東系直留軽油(表2に性状を示す。)の水素化処理を行なった。水素化処理条件及び得られた生成油の性状を表3に示す。

【0049】

(実施例3)

水素分圧を4.0MPaとした以外は実施例1と同様にして、中東系直留軽油(表2に性状を示す。)の水素化処理を行なった。水素化処理条件及び得られた生成油の性状を表3に示す。

【0050】

(実施例4)

触媒Aの代わりに触媒Bを用いた以外は実施例1と同様にして、中東系直留軽油(表2に性状を示す。)の水素化処理を行なった。水素化処理条件及び得られた生成油の性状を表3に示す。

【0051】

(実施例5)

中東系直留軽油の代わりに接触分解軽油(表2に性状を示す。)を用いた以外は実施例1と同様にして、接触分解軽油の水素化処理を行なった。水素化処理条件及び得られた生成油の性状を表3に示す。

【0052】

(比較例1)

触媒C(100ml)を充填した反応管(内径20mm)を固定床流通式水素化脱硫装置に取り付けた。その後、硫黄分濃度が1.5質量%となるようにジメチルサルファイドを加えた直留軽油を用いて触媒層平均温度350℃、水素分圧5.0MPa、液空間速度1.0h−1、水素/油比200NL/Lの条件下で、48時間触媒の予備硫化を行なった。

予備硫化後、水素雰囲気下、中東系直留軽油(表2に性状を示す。)を反応温度350℃、水素分圧5.0MPa、液空間速度1.0h−1、水素/油比200NL/Lの条件で通油して水素化処理を行なった。水素化処理条件及び得られた生成油の性状を表3に示す。

【0053】

【表3】

【0054】

本発明の炭化水素油の水素化精製方法の条件を満たす実施例1〜5は、比較例1と比較して硫黄分、窒素分を高度に低減でき、脱硫活性に優れていることが分かる。

【産業上の利用可能性】

【0055】

本発明の方法は、炭化水素油から硫黄分、窒素分を高度に低減することができるため産業上きわめて有用である。

【技術分野】

【0001】

本発明は水素の存在下で炭化水素油中の硫黄分を除去する炭化水素油の水素化精製方法に関する。

【背景技術】

【0002】

近年、硫黄含有量が低いクリーンな液体燃料への要求が急速に高まってきている。これに呼応して燃料油製造業界においても既に種々のクリーン燃料製造法が検討されている。特にディーゼルにおいては硫黄分10質量ppm以下の規制があり、そのため石油会社は触媒の改良や設備の増設によりクリーン燃料を製造する体制をとってきた。

一般にディーゼルの主基材は、常圧蒸留塔や分解装置等から留出する軽油留分である。従って、硫黄分の低いクリーンなディーゼルを製造するためには、水素化精製装置により硫黄分を除去する必要がある。

通常、軽油の水素化精製は固定床反応塔に脱硫触媒を充填し、水素気流中、高温高圧の反応条件下で行なわれる。脱硫触媒としてはアルミナを担体として、そこに活性金属であるモリブデンやコバルトが担持されたものがよく用いられる。この時の脱硫活性は担体の種類、活性金属の種類や量に大きく影響され、例えば非特許文献1に担体(アルミナまたはシリカ)および活性金属(モリブデンまたはモリブデンとコバルトの混合)の影響が開示されている。更に、非特許文献2には担体としてジルコニアやチタニアを用い、活性金属としてニッケルやタングステンを用いた時の脱硫活性について開示されている。

このようにクリーンな燃料を製造する為に脱硫触媒の改良が精力的に行われてきた。

【先行技術文献】

【非特許文献】

【0003】

【非特許文献1】Applied Catalysis A: General 345 (2008) 80-88 (Elsevier)

【非特許文献2】Applied Catalysis A: General 257 (2004) 157-164 (Elsevier)

【発明の概要】

【発明が解決しようとする課題】

【0004】

軽油の水素化精製触媒においては長年の研究開発にも拘らず、高い脱硫活性を満足する触媒技術はいまだに未完成である。その理由として、複数ある脱硫反応経路とそれらに有効な活性点構造が不明確であること、更に担体組成の違いが脱硫活性に異なる影響を与えることが原因と考えられる。触媒性能として高い脱硫活性が得られないと軽油の水素化精製処理量が下がることになる。すなわち、高い脱硫活性が満足されないと、生産性が悪化する。

本発明の目的は、高い脱硫活性を持つ炭化水素油の水素化精製方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明者らは鋭意検討した結果、特定の構造を有するシリカ−チタニア−アルミナ担体を用い、かつ所定の性状を有する水素化脱硫触媒を用いて、水素雰囲気下で炭化水素油を水素化処理することで、上述の課題を解決できることを見出し、本発明を完成するに至った。

【0006】

すなわち、本発明は、X線回折分析により測定されるアナターゼ型チタニア(101)面の結晶構造を示す回折ピーク面積及びルチル型チタニア(110)面の結晶構造を示す回折ピーク面積の合計の面積が、γ−アルミナ(400)面に帰属されるアルミニウム結晶構造を示す回折ピーク面積に対して、1/4以下であるシリカ−チタニア−アルミナ担体に、周期表第VIA族(IUPAC 第6族)及び第VIII族(IUPAC 第8族〜第10族)から選ばれる少なくとも1種の金属成分を担持してなる炭化水素油の水素化脱硫触媒であって、(a)比表面積(SA)が150m2/g以上、(b)全細孔容積(PVo)が0.30ml/g以上、(c)平均細孔直径(PD)が6〜15nm(60〜150Å)の範囲、および(d)平均細孔径(PD)±30%の細孔直径の細孔容積(PVp)の占める割合が全細孔容積(PVo)の70%以上である水素化脱硫触媒を用いて、水素雰囲気下で炭化水素油を水素化処理することを特徴とする、炭化水素油の水素化精製方法に関する。

【発明の効果】

【0007】

本発明の水素化精製方法により、炭化水素油から硫黄分及び窒素分を高度に除去することができる。

【図面の簡単な説明】

【0008】

【図1】実施例で調製した担体aのX線回折分析結果を示すグラフである。

【発明を実施するための形態】

【0009】

以下に本発明を詳述する。

本発明に係る水素化脱硫触媒は、X線回折分析により測定されるアナターゼ型チタニア(101)面の結晶構造を示す回折ピーク面積及びルチル型チタニア(110)面の結晶構造を示す回折ピーク面積の合計の面積が、γ−アルミナ(400)面に帰属されるアルミニウム結晶構造を示す回折ピーク面積に対して、1/4以下であるシリカ−チタニア−アルミナ担体に、周期表第VIA族(IUPAC 第6族)及び第VIII族(IUPAC 第8族〜第10族)から選ばれる少なくとも1種の金属成分が担持されたものであり、(a)比表面積(SA)が150m2/g以上、(b)全細孔容積(PVo)が0.30ml/g以上、(c)平均細孔直径(PD)が6〜15nm(60〜150Å)の範囲、および(d)平均細孔径(PD)±30%の細孔直径の細孔容積(PVp)の占める割合が全細孔容積(PVo)の70%以上のものである。

【0010】

本発明に係る水素化脱硫触媒におけるシリカ−チタニア−アルミナ担体は、シリカを担体基準でSiO2として1〜10質量%含有することが好ましく、2〜7質量%含有することがより好ましく、2〜5質量%含有することが更に好ましい。シリカ含有量が1質量%未満では、比表面積が低くなる上、担体を焼成する際にチタニア粒子が凝集しやすくなり、X線回折分析により測定されるアナターゼ型チタニア及びルチル型チタニアの結晶構造を示す回折ピーク面積が大きくなる。また、シリカの含有量が10質量%を超える場合には、得られる担体の細孔分布のシャープネスが悪くなり所望の脱硫活性が得られないことがある。

【0011】

シリカ−チタニア−アルミナ担体は、アルミナを担体基準でAl2O3として50〜96質量%含有することが好ましく、より好ましくは58〜83質量%、さらに好ましくは70〜83質量%含有するのが望ましい。ここで、アルミナの含有量が50質量%未満の場合には、触媒劣化が大きくなる傾向にあるので好ましくない。また、アルミナの含有量が96質量%より多い場合には、触媒性能が低下する傾向にあるため好ましくない

【0012】

また、本発明でのシリカ−チタニア−アルミナ担体は、チタニアを担体基準でTiO2として3〜40質量%含有することが好ましく、より好ましくは15〜35質量%、さらに好ましくは15〜25質量%含有するのが望ましい。チタニアの含有量が3質量%より少ない場合には、チタニア成分の添加効果が少なく、得られる触媒は所望の脱硫活性が得られないことがある。また、チタニアの含有量が40質量%より多い場合には、触媒の機械的強度が低くなる虞がある上、担体を焼成したときにチタニア粒子の結晶化が進み易くなるため比表面積が低くなり、チタニア量を増やした分の経済性に見合うだけの脱硫性能が発揮されず、本発明目的である安価で高性能な触媒とならず好ましくない。

【0013】

本発明に係る水素化脱硫触媒は、前記のシリカ−チタニア−アルミナ担体に周期表第VIA族(IUPAC 第6族)及び第VIII族(IUPAC 第8族〜第10族)から選ばれる少なくとも1種以上の金属成分が担持されたものである。

周期表第VIA族の金属成分としては、モリブデン(Mo)、タングステン(W)等を例示することができ、周期表第VIII族の金属成分としては、コバルト(Co)、ニッケル(Ni)等を例示することができる。これらの金属成分は1種を単独で又は2種以上を組合せて用いても良い。触媒性能の点から、金属成分としては、ニッケル−モリブデン、コバルト−モリブデン、ニッケル−モリブデン−コバルト、ニッケル−タングステン、コバルト−タングステン、ニッケル−タングステン−コバルト等の組合せが好ましく、特に、ニッケル−モリブデン、コバルト−モリブデン、ニッケル−モリブデン−コバルトの組合せがより好ましい。

【0014】

金属成分の担持量は、触媒基準で、酸化物として、1〜35質量%の範囲が好ましく、15〜30質量%の範囲がさらに好ましい。特に、周期表第VIA族の金属成分は、酸化物として、好ましくは10〜30質量%の範囲、より好ましくは13〜24質量%の範囲、周期表第VIII族の金属成分は、酸化物として、好ましくは1〜10質量%の範囲、より好ましくは2〜6質量%の範囲にあることが望ましい。

【0015】

本発明に係る水素化脱硫触媒が周期表第VIA族の金属成分を含有する場合は、酸を用いて該金属成分を溶解させることが好ましい。ここで酸としては、リン酸および/または有機酸を使用することが好ましい。

リン酸を用いる場合、周期表第VIA族の金属成分100質量%に対してリンは酸化物換算で3〜25質量%のリン酸を含有させることが好ましく、より好ましくは10〜15質量%の範囲で含有されることが好ましい。含有量が25質量%を超えると触媒性能が低下する傾向にあるので好ましくなく、3質量%未満だと担持金属溶液の安定性が悪くなり好ましくない。

また、有機酸を用いる場合、有機酸は好ましくは周期表第VIA族の金属成分に対し35〜75質量%、より好ましくは55〜65質量%の範囲で担持されることが好ましい。有機酸が周期表第VIA族の金属成分に対し75質量%を超えると該金属成分を含有した溶液(以下、「担持金属含有溶液」ともいう。)の粘度が上がり、製造での含浸工程が困難になるため好ましくなく、35質量%未満だと担持金属含有溶液の安定性が悪くなる上、触媒性能が低下する傾向にあり好ましくない。

【0016】

なお、上記担体に、上記金属成分、あるいはさらにリンおよび/または有機酸を担持・含有させる方法は特に限定されず、上記金属成分を含む化合物、あるいはさらにリンを含む化合物および/または有機酸を用いた含浸法(平衡吸着法、ポアフィリング法、初期湿潤法)、イオン交換法等の公知の方法を用いることができる。ここで、含浸法とは、担体に活性金属を含む溶液を含浸させた後、乾燥、焼成する方法のことである。

【0017】

含浸法では、周期表第VIA族の金属成分と周期表第VIII族の金属成分とを同時に担持することが好ましい。別々に金属を担持すると、脱硫活性または脱窒素活性が不充分になることがある。担持を含浸法により行う場合には、担体上での周期表第VIA族の金属成分の分散性が高くなって、得られる触媒の脱硫活性および脱窒素活性がより高くなることから、酸の共存下、好ましくはリン酸または有機酸の共存下で行う。その際、周期表第VIA族の金属成分100質量%に対して3〜25質量%のリン酸又は35〜75質量%の有機酸を添加することが好ましい。ここで、有機酸としてはカルボン酸化合物が好ましく、具体的にはクエン酸、リンゴ酸、酒石酸、グルコン酸などが挙げられる。

【0018】

本発明に係る水素化脱硫触媒は、BET法で測定した比表面積(SA)が150m2/g以上であることが必要であり、好ましくは170m2/g以上である。比表面積(SA)が150m2/g未満では、脱硫反応の活性点が少なくなり、脱硫性能が低下する虞があるため好ましくない。一方、上限については特に制限はないが、比表面積(SA)が250m2/gを超えると触媒強度が低下する傾向にあるので、250m2/g以下であることが好ましく、230m2/g以下がより好ましい。

【0019】

また、本発明に係る水素化脱硫触媒は、水銀圧入法(水銀の接触角:135度、表面張力:480dyn/cm)により測定した全細孔容積(PVo)が0.30ml/g以上であることが必要であり、好ましくは0.35ml/g以上である。一方、上限については特に制限はないが、全細孔容積(PVo)が0.60ml/gを超えると触媒強度が低下する傾向にあるので、0.60ml/g以下であることが好ましく、0.50ml/g以下がより好ましい。

【0020】

更に、本発明に係る水素化脱硫触媒は、平均細孔直径(PD)が6〜15nm(60〜150Å)の範囲であることが必要であり、好ましくは6.5〜11nmの範囲である。平均細孔直径(PD)が6nm未満では、細孔が小さいため、原料油との反応性が悪くなることがあり、また、15nmを超えるものは製造的に困難であると共に、比表面積が小さくなり、触媒性能が悪くなる傾向がある。なお、全細孔容積(PVo)は、細孔直径が測定上の定量限界である4.1nm(41Å)以上の細孔を表し、平均細孔直径(PD)は、全細孔容積(PVo)の50%に相当する細孔直径を表す。

【0021】

また、本発明に係る水素化脱硫触媒は、平均細孔直径(PD)±30%の細孔直径を有する細孔容積(PVp)の全細孔容積(PVo)に対して占める割合(PVp/PVo)が70%以上であることが必要であり、80%以上であることが好ましく、その細孔分布はシャープである。PVp/PVoが70%未満では、触媒の細孔分布がブロードになり、所望の脱硫性能が得られないことがある。

【0022】

また、本発明に係る水素化脱硫触媒の担体は、X線回折分析により測定されるアナターゼ型チタニア(101)面の結晶構造を示す回折ピーク面積及びルチル型チタニア(110)面の結晶構造を示す回折ピーク面積の合計の面積(以下、「チタニア回折ピーク面積」ともいう。)が、γ−アルミナ(400)面に帰属されるアルミニウム結晶構造を示す回折ピーク面積(以下、「アルミナ回折ピーク面積」ともいう。)に対して、1/4以下であることが必要であり、1/5以下であるのが好ましく、1/6以下であるのがより好ましい。ここで、アルミナ回折ピーク面積に対するチタニア回折ピーク面積(チタニア回折ピーク面積/アルミナ回折ピーク面積)が1/4より大きい場合は、チタニアの結晶化が進み反応に有効な細孔が減少する。そのためチタニア量を増やしても、その経済性に見合う分の脱硫性能が発揮されず、本発明の目的である安価で高性能な触媒とならない。

【0023】

ここで、アナターゼ型チタニア(101)面の結晶構造を示す回折ピークは2θ=25.5°で測定したものであり、ルチル型チタニア(110)面の結晶構造を示す回折ピークは、2θ=27.5°で測定したものである。また、γ−アルミナ(400)面に帰属されるアルミニウム結晶構造を示す回折ピークは2θ=45.9°で測定したものである。

それぞれの回折ピーク面積の算出方法は、X線回折装置でX線回折分析によって得られたグラフを最小二乗法によりフィッティングしベースライン補正を行い、最大ピーク値からベースラインまでの高さを求め(ピーク強度W)得られたピーク強度の半分の値(1/2W)のときのピーク幅(半値幅)を求め、この半値幅とピーク強度との積を回折ピーク面積とした。求めた各回折ピーク面積から、「チタニア回折ピーク面積/アルミナ回折ピーク面積」を算出した。

【0024】

本発明に係る水素化脱硫触媒は、例えば以下の第1工程から第3工程を経て製造することができる。

【0025】

(第1工程)

まず、珪酸イオンの存在下で、チタニウム鉱酸塩及び酸性アルミニウム塩の混合水溶液(これは酸性の水溶液である。)と、塩基性アルミニウム塩水溶液(これはアルカリ性の水溶液である。)とを、pHが6.5〜9.5、好ましくは6.5〜8.5、より好ましくは6.5〜7.5になるように混合して、シリカ、チタニア及びアルミナを含む水和物を得る。

【0026】

この工程では、(1)珪酸イオンを含む塩基性アルミニウム塩水溶液に、混合水溶液を添加する場合と、(2)珪酸イオンを含む混合水溶液に、塩基性アルミニウム塩水溶液を添加する場合とがある。

ここで、(1)の場合、塩基性アルミニウム塩水溶液に含有される珪酸イオンは、塩基性または中性のものが使用できる。塩基性の珪酸イオン源としては、珪酸ナトリウムなどの水中で珪酸イオンを生じる珪酸化合物が使用可能である。また、(2)の場合、チタニウム鉱酸塩及び酸性アルミニウム塩水溶液の混合液に含有される珪酸イオンは、酸性または中性のものが使用できる。酸性の珪酸イオン源としては、珪酸などの水中で珪酸イオンを生じる珪酸化合物が使用可能である。

【0027】

塩基性アルミニウム塩としては、アルミン酸ナトリウム、アルミン酸カリウムなどが好適に使用される。また、酸性アルミニウム塩としては、硫酸アルミニウム、塩化アルミニウム、硝酸アルミニウムなどが好適に使用され、チタニウム鉱酸塩としては、四塩化チタン、三塩化チタン、硫酸チタン、硝酸チタンなどが例示され、特に硫酸チタンは安価であるので好適に使用される。

【0028】

例えば、所定量の塩基性の珪酸イオンを含有する塩基性アルミニウム塩水溶液を攪拌機付きタンクに張り込み、通常40〜90℃、好ましくは50〜70℃に加温して保持し、この溶液の温度±5℃、好ましくは±2℃、より好ましくは±1℃に加温した所定量のチタニウム鉱酸塩及び酸性アルミニウム塩水溶液の混合水溶液をpHが6.5〜9.5、好ましくは6.5〜8.5、より好ましくは6.5〜7.5になるように、通常5〜20分、好ましくは7〜15分で連続添加し沈殿を生成させ、水和物のスラリーを得る。ここで、塩基性アルミニウム塩水溶液への混合水溶液の添加は、時間が長くなると擬ベーマイトの他にバイヤライトやギブサイトなどの好ましくない結晶物が生成することがあるので、15分以下が望ましく、13分以下がさらに望ましい。バイヤライトやギブサイトは、焼成した時に比表面積が低下するので、好ましくない。

【0029】

(第2工程)

第1工程で得られた水和物のスラリーを、所望により熟成した後、洗浄して副生塩を除き、シリカ、チタニア及びアルミナを含む水和物のスラリーを得る。得られた水和物のスラリーを、所望によりさらに加熱熟成した後、慣用の手段により、例えば、加熱捏和して成型可能な捏和物とした後、押出成型などにより所望の形状に成型し、通常70〜150℃、好ましくは90〜130℃で乾燥した後、更に400〜800℃、好ましくは450〜600℃で、0.5〜10時間、好ましくは2〜5時間焼成して、シリカ、チタニア及びアルミナを含むシリカ−チタニア−アルミナ担体を得る。

【0030】

(第3工程)

得られたシリカ−チタニア−アルミナ担体に、周期表第VIA族及び第VIII族から選ばれた少なくとも1種の金属成分を上述したとおり、慣用の手段(含浸法、浸漬法など)で担持した後、通常400〜800℃、好ましくは450〜600℃で、0.5〜10時間、好ましくは2〜5時間焼成し、本発明の水素化脱硫触媒を製造する。

金属成分の原料としては、例えば、硝酸ニッケル、炭酸ニッケル、硝酸コバルト、炭酸コバルト、三酸化モリブデン、モリブデン酸アンモン、パラタングステン酸アンモンなどが好ましく使用される。

【0031】

本発明における炭化水素油の水素化精製方法は、上述の水素化脱硫触媒を用いて、固定床反応装置に当該触媒を充填して水素雰囲気下、高温高圧条件で炭化水素油の水素化処理を行なう。

【0032】

本発明に用いられる炭化水素油としては、原油の常圧蒸留装置から得られる直留軽油、常圧蒸留装置から得られる直留重質油や残査油を減圧蒸留装置で処理して得られる減圧軽油、減圧重質軽油あるいは脱硫重油を接触分解して得られる接触分解軽油、減圧重質軽油あるいは脱硫重油を水素化分解して得られる水素化分解軽油、コーカー等の熱分解装置から得られる熱分解軽油等が挙げられ、沸点が260〜360℃の留分を70容量%以上含んだ留分である。常圧蒸留装置で処理される油は特に限定されないが、石油系の原油、オイルサンド由来の合成原油、石炭液化油、ビチュメン改質油などを挙げることができる。

なお、ここでいう蒸留性状(沸点)の値は、JIS K2254「石油製品‐蒸留試験方法」に記載の方法に準拠して測定される値である。

【0033】

本発明に係る炭化水素油の水素化精製方法は、以下の反応条件で行なわれることが好ましい。

【0034】

反応温度は特に制限されないが、300〜420℃であることが好ましく、より好ましくは320〜380℃である。反応温度が300℃未満では脱硫および脱窒素活性が著しく低下する傾向にあり実用的でない。また、反応温度が420℃を超えると触媒劣化が顕著になると共に、反応装置の耐熱温度(通常約425℃)に近づくため好ましくない。

【0035】

水素分圧(反応圧力)は特に制限されないが、3.0〜15.0MPaであることが好ましい。反応圧力が3.0MPa未満では脱硫および脱窒素活性が著しく低下する傾向にあるため、3.0MPa以上が好ましく、3.5MPa以上がより好ましい。一方、反応圧力が15.0MPaを超えると水素消費が大きくなり運転コストが増加するので好ましくないため、15.0MPa以下が好ましく、10.0MPa以下がより好ましく、7.0MPa以下がさらに好ましい。

【0036】

液空間速度は特に制限されないが、0.5〜4.0h−1であることが好ましく、より好ましくは0.5〜2.0h−1である。液空間速度が0.5h−1未満では処理量が低いので生産性が低くなり実用的ではない。また、液空間速度が4.0h−1を超えると反応温度が高くなり、触媒劣化が速くなるので好ましくない。

【0037】

水素/油比は特に制限されないが、120〜420NL/Lであることが好ましく、より好ましくは170〜340NL/Lである。水素/油比が120NL/L未満では脱硫率が低下するので好ましくない。また、420NL/Lを超えても脱硫活性に大きな変化がなく、運転コストが増加するだけなので好ましくない。

【0038】

本発明に係る炭化水素油の水素化処理によって得られる生成油の硫黄分は、10質量ppm以下であることが好ましく、8質量ppm以下であることよりが好ましく、7質量ppm以下であることがさらに好ましい。また生成油の窒素分は3質量ppm以下であることが好ましく、1質量ppmがより好ましい。本発明では、炭化水素油を上述の特定の水素化脱硫触媒を用いて水素化処理することにより、生成油の硫黄分濃度および窒素分を高度に低減することが可能となる。

なお、ここでいう硫黄分(硫黄分濃度)の値は、JIS K2541「原油及び石油製品−硫黄分試験方法」に記載の方法に準拠して測定される値である。また窒素分(窒素分濃度)の値は、JIS K2609「原油及び石油製品−窒素分試験方法」に記載の方法に準拠して測定される値である。

【実施例】

【0039】

以下に実施例及び比較例を挙げ、本発明を具体的に説明するが、本発明はこれらに限定されるものではない。

【0040】

[水素化脱硫触媒Aの調製]

容量が100Lのスチームジャケット付のタンクに、Al2O3濃度換算で22質量%のアルミン酸ナトリウム水溶液8.16kgを入れ、イオン交換水41kgで希釈後、SiO2濃度換算で5質量%の珪酸ナトリウム溶液1.80kgを攪拌しながら添加し、60℃に加温して、塩基性アルミニウム塩水溶液を作成した。また、Al2O3濃度換算で7質量%の硫酸アルミニウム水溶液7.38kgを13kgのイオン交換水で希釈した酸性アルミニウム塩水溶液と、TiO2濃度換算で33質量%の硫酸チタン1.82kgを10kgのイオン交換水に溶解したチタニウム鉱酸塩水溶液とを混合し、60℃に加温して、混合水溶液を作成した。塩基性アルミニウム塩水溶液が入ったタンクに、ローラーポンプを用いて混合水溶液をpHが7.2となるまで一定速度で添加(添加時間:10分)し、シリカ、チタニア、及びアルミナを含有する水和物スラリーaを調製した。

【0041】

得られた水和物スラリーaを攪拌しながら60℃で1時間熟成した後、平板フィルターを用いて脱水し、更に、0.3質量%アンモニア水溶液150Lで洗浄した。洗浄後のケーキ状のスラリーをAl2O3濃度換算で10質量%となるようにイオン交換水で希釈した後、15質量%アンモニア水でpHを10.5に調整した。これを還流機付熟成タンクに移し、攪拌しながら95℃で10時間熟成した。熟成終了後のスラリーを脱水し、スチームジャケットを備えた双腕式ニーダーにて練りながら所定の水分量まで濃縮捏和した。得られた捏和物を押出成型機にて直径が1.8mmの円柱形状に成型し、110℃で乾燥した。乾燥した成型品は電気炉で550℃の温度で3時間焼成し、担体aを得た。担体aは、シリカがSiO2濃度換算で3質量%(担体基準)、チタニアがTiO2濃度換算で20質量%(担体基準)、アルミニウムがAl2O3濃度換算で77質量%(担体基準)含有されていた。

【0042】

また、担体aをリガク社製のX線回折装置RINT2100にて、X線回折分析を行った(以下の実施例についても同様である)。その結果を図1に示す。ここで、得られたグラフを最小二乗法によりフィッティングし、ベースライン補正を行い2θ=25.5°に示されるアナターゼ型チタニア(101)面に帰属されるピークの半値幅を求め、この半値幅とベースラインからのピーク強度との積をアナターゼ型チタニア回折ピーク面積とした。同様に2θ=27.5°に示されるルチル型チタニア(110)面に帰属されるピークの半減値を求め、この半減値とベースラインからのピーク強度との積をルチル型チタニア回折ピーク面積とした。ここで、アナターゼ型チタニア回折ピーク面積とルチル型チタニア回折ピーク面積との合計の面積を、チタニア回折ピーク面積とした。なお、担体Aにおいては、ルチル型チタニアのピークは検出されなかった。更に、2θ=45.9°に示されるγ−アルミナ(400)面に帰属されるピークの半減値を求め、この半減値とベースラインからのピーク強度との積をアルミナ回折ピーク面積とした。担体aは、アナターゼ型チタニア及びルチル型チタニアの結晶構造を示す回折ピーク面積が、アルミニウムに帰属される結晶構造を示す回折ピーク面積に対して、1/8であった(チタニア回折ピーク面積/アルミナ回折ピーク面積=1/8。以下同様)。

【0043】

更に、三酸化モリブデン306gと炭酸コバルト68gとを、イオン交換水500mlに懸濁させ、この懸濁液を95℃で5時間液容量が減少しないように適当な還流措置を施して加熱した後、リン酸68gを加えて溶解させ、含浸液を作製した。この含浸液を、担体a1000gに噴霧含浸させた後、250℃で乾燥し、更に電気炉にて550℃で1時間焼成して水素化脱硫触媒A(以下、単に「触媒A」ともいう。以下の実施例についても同様である。)を得た。触媒Aの金属成分は、MoO3が22質量%(触媒基準)で、CoOが3質量%(触媒基準)で、P2O5が3質量%(触媒基準)であった。触媒Aの性状を表1に示す。

【0044】

[水素化脱硫触媒Bの調製]

(1)Al2O3濃度換算で22質量%のアルミン酸ナトリウム水溶液7.82kgを入れ、イオン交換水44kgで希釈後、SiO2濃度換算で5質量%の珪酸ナトリウム溶液1.80kgを攪拌しながら添加し、60℃に加温して作製した塩基性アルミニウム塩水溶液に、(2)Al2O3濃度換算で7質量%の硫酸アルミニウム水溶液4.14kgを7kgのイオン交換水で希釈した酸性アルミニウム塩水溶液、及び、TiO2濃度換算で33質量%の硫酸チタン2.73kgを15kgのイオン交換水に溶解したチタニウム鉱酸塩水溶液とを混合して作製した混合水溶液を、一定速度でpHが7.2となるまで添加して、水和物スラリーbを調製した点が、触媒Aの調製と異なる。

触媒Aの調製と同様にして、水和物スラリーbから担体bを調製した。担体bは、SiO2濃度が3質量%(担体基準)、TiO2濃度が30質量%(担体基準)、アルミニウムがAl2O3濃度換算で67質量%(担体基準)であった。

また、担体aと同様の方法で担体bについてX線回折分析を行った結果(図示せず)、チタニア回折ピーク面積/アルミナ回折ピーク面積は1/5であった。

触媒Aの調製と同様にして、担体bから触媒Bを製造した。触媒Bは、MoO3を22質量%(触媒基準)、CoOを3質量%(触媒基準)、P2O5を3質量%(触媒基準)含有していた。表1に触媒Bの性状を示す。

【0045】

[水素化脱硫触媒Cの調製]

(1)Al2O3濃度換算で22質量%のアルミン酸ナトリウム水溶液7.09kgを入れ、イオン交換水47kgで希釈後、SiO2濃度換算で5質量%の珪酸ナトリウム溶液1.80kgを攪拌しながら添加し、60℃に加温して作製した塩基性アルミニウム塩水溶液に、(2)TiO2濃度換算で33質量%の硫酸チタン4.09kgを23kgのイオン交換水に溶解したチタニウム鉱酸塩水溶液を、一定速度でpHが7.2となるまで添加して、水和物スラリーcを調製した点が、触媒Aの調製と異なる。

触媒Aの調製と同様にして、水和物スラリーcから担体cを調製した。担体cは、SiO2濃度が3質量%(担体基準)、TiO2濃度が45質量%(担体基準)、アルミニウムがAl2O3濃度換算で52質量%(担体基準)であった。

また、担体aと同様の方法で担体cについてX線回折分析を行った結果(図示せず)、チタニア回折ピーク面積/アルミナ回折ピーク面積は1/3であった。

更に、触媒Aの調製と同様にして、担体cから触媒Cを製造した。触媒Cは、MoO3を22質量%(触媒基準)、CoOを3質量%(触媒基準)、P2O5を3質量%(触媒基準)含有していた。表1に触媒Cの性状を示す。

【0046】

【表1】

【表2】

【0047】

(実施例1)

触媒A(100ml)を充填した反応管(内径20mm)を固定床流通式水素化脱硫装置に取り付けた。その後、硫黄分濃度が1.5質量%となるようにジメチルサルファイドを加えた直留軽油を用いて触媒層平均温度350℃、水素分圧5.0MPa、液空間速度1.0h−1、水素/油比200NL/Lの条件下で、48時間触媒の予備硫化を行なった。

予備硫化後、水素雰囲気下、中東系直留軽油(表2に性状を示す。)を反応温度350℃、水素分圧5.0MPa、液空間速度1.0h−1、水素/油比200NL/Lの条件で通油して水素化処理を行なった。水素化処理条件及び得られた生成油の性状を表3に示す。

【0048】

(実施例2)

反応温度を335℃とした以外は実施例1と同様にして、中東系直留軽油(表2に性状を示す。)の水素化処理を行なった。水素化処理条件及び得られた生成油の性状を表3に示す。

【0049】

(実施例3)

水素分圧を4.0MPaとした以外は実施例1と同様にして、中東系直留軽油(表2に性状を示す。)の水素化処理を行なった。水素化処理条件及び得られた生成油の性状を表3に示す。

【0050】

(実施例4)

触媒Aの代わりに触媒Bを用いた以外は実施例1と同様にして、中東系直留軽油(表2に性状を示す。)の水素化処理を行なった。水素化処理条件及び得られた生成油の性状を表3に示す。

【0051】

(実施例5)

中東系直留軽油の代わりに接触分解軽油(表2に性状を示す。)を用いた以外は実施例1と同様にして、接触分解軽油の水素化処理を行なった。水素化処理条件及び得られた生成油の性状を表3に示す。

【0052】

(比較例1)

触媒C(100ml)を充填した反応管(内径20mm)を固定床流通式水素化脱硫装置に取り付けた。その後、硫黄分濃度が1.5質量%となるようにジメチルサルファイドを加えた直留軽油を用いて触媒層平均温度350℃、水素分圧5.0MPa、液空間速度1.0h−1、水素/油比200NL/Lの条件下で、48時間触媒の予備硫化を行なった。

予備硫化後、水素雰囲気下、中東系直留軽油(表2に性状を示す。)を反応温度350℃、水素分圧5.0MPa、液空間速度1.0h−1、水素/油比200NL/Lの条件で通油して水素化処理を行なった。水素化処理条件及び得られた生成油の性状を表3に示す。

【0053】

【表3】

【0054】

本発明の炭化水素油の水素化精製方法の条件を満たす実施例1〜5は、比較例1と比較して硫黄分、窒素分を高度に低減でき、脱硫活性に優れていることが分かる。

【産業上の利用可能性】

【0055】

本発明の方法は、炭化水素油から硫黄分、窒素分を高度に低減することができるため産業上きわめて有用である。

【特許請求の範囲】

【請求項1】

X線回折分析により測定されるアナターゼ型チタニア(101)面の結晶構造を示す回折ピーク面積及びルチル型チタニア(110)面の結晶構造を示す回折ピーク面積の合計の面積が、γ−アルミナ(400)面に帰属されるアルミニウム結晶構造を示す回折ピーク面積に対して、1/4以下であるシリカ−チタニア−アルミナ担体に、周期表第VIA族及び第VIII族から選ばれる少なくとも1種の金属成分を担持してなる炭化水素油の水素化脱硫触媒であって、(a)比表面積(SA)が150m2/g以上、(b)全細孔容積(PVo)が0.30ml/g以上、(c)平均細孔直径(PD)が6〜15nm(60〜150Å)の範囲、および(d)平均細孔径(PD)±30%の細孔直径の細孔容積(PVp)の占める割合が全細孔容積(PVo)の70%以上である水素化脱硫触媒を用いて、水素雰囲気下で炭化水素油を水素化処理することを特徴とする、炭化水素油の水素化精製方法。

【請求項2】

前記周期表第VIA族及び第VIII族から選ばれる金属成分が、モリブデン、タングステン、コバルトおよびニッケルから選ばれることを特徴とする、請求項1に記載の炭化水素油の水素化精製方法。

【請求項3】

前記シリカ−チタニア−アルミナ担体が、担体基準で、アルミナの含有量がAl2O3として50〜96質量%であり、かつシリカの含有量がSiO2として1〜10質量%であり、かつチタニアの含有量がTiO2として3〜40質量%であることを特徴とする、請求項1又は請求項2に記載の炭化水素油の水素化精製方法。

【請求項4】

前記金属成分の担持量が、触媒基準で、酸化物として1〜35質量%であることを特徴とする、請求項1〜3のいずれかに記載の炭化水素油の水素化精製方法。

【請求項5】

前記炭化水素油の水素化処理における反応温度が300〜420℃、水素分圧が3.0〜15.0MPa、液空間速度が0.5〜4.0h−1、水素/油比が120〜420NL/Lであることを特徴とする、請求項1〜4のいずれかに記載の炭化水素油の水素化精製方法。

【請求項6】

前記炭化水素油が、直留軽油、減圧軽油、接触分解軽油、水素化分解軽油および熱分解軽油から選ばれることを特徴とする請求項1〜5のいずれかに記載の炭化水素油の水素化精製方法。

【請求項7】

前記炭化水素油が沸点260〜360℃の留分を70容量%以上含むことを特徴とする、請求項1〜6のいずれかに記載の炭化水素油の水素化精製方法。

【請求項8】

前記炭化水素油の水素化処理によって得られる生成油の硫黄分が10質量ppm以下であり、かつ窒素分が3質量ppm以下であることを特徴とする、請求項1〜7のいずれかに記載の炭化水素油の水素化精製方法。

【請求項1】

X線回折分析により測定されるアナターゼ型チタニア(101)面の結晶構造を示す回折ピーク面積及びルチル型チタニア(110)面の結晶構造を示す回折ピーク面積の合計の面積が、γ−アルミナ(400)面に帰属されるアルミニウム結晶構造を示す回折ピーク面積に対して、1/4以下であるシリカ−チタニア−アルミナ担体に、周期表第VIA族及び第VIII族から選ばれる少なくとも1種の金属成分を担持してなる炭化水素油の水素化脱硫触媒であって、(a)比表面積(SA)が150m2/g以上、(b)全細孔容積(PVo)が0.30ml/g以上、(c)平均細孔直径(PD)が6〜15nm(60〜150Å)の範囲、および(d)平均細孔径(PD)±30%の細孔直径の細孔容積(PVp)の占める割合が全細孔容積(PVo)の70%以上である水素化脱硫触媒を用いて、水素雰囲気下で炭化水素油を水素化処理することを特徴とする、炭化水素油の水素化精製方法。

【請求項2】

前記周期表第VIA族及び第VIII族から選ばれる金属成分が、モリブデン、タングステン、コバルトおよびニッケルから選ばれることを特徴とする、請求項1に記載の炭化水素油の水素化精製方法。

【請求項3】

前記シリカ−チタニア−アルミナ担体が、担体基準で、アルミナの含有量がAl2O3として50〜96質量%であり、かつシリカの含有量がSiO2として1〜10質量%であり、かつチタニアの含有量がTiO2として3〜40質量%であることを特徴とする、請求項1又は請求項2に記載の炭化水素油の水素化精製方法。

【請求項4】

前記金属成分の担持量が、触媒基準で、酸化物として1〜35質量%であることを特徴とする、請求項1〜3のいずれかに記載の炭化水素油の水素化精製方法。

【請求項5】

前記炭化水素油の水素化処理における反応温度が300〜420℃、水素分圧が3.0〜15.0MPa、液空間速度が0.5〜4.0h−1、水素/油比が120〜420NL/Lであることを特徴とする、請求項1〜4のいずれかに記載の炭化水素油の水素化精製方法。

【請求項6】

前記炭化水素油が、直留軽油、減圧軽油、接触分解軽油、水素化分解軽油および熱分解軽油から選ばれることを特徴とする請求項1〜5のいずれかに記載の炭化水素油の水素化精製方法。

【請求項7】

前記炭化水素油が沸点260〜360℃の留分を70容量%以上含むことを特徴とする、請求項1〜6のいずれかに記載の炭化水素油の水素化精製方法。

【請求項8】

前記炭化水素油の水素化処理によって得られる生成油の硫黄分が10質量ppm以下であり、かつ窒素分が3質量ppm以下であることを特徴とする、請求項1〜7のいずれかに記載の炭化水素油の水素化精製方法。

【図1】

【公開番号】特開2011−74235(P2011−74235A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−227464(P2009−227464)

【出願日】平成21年9月30日(2009.9.30)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【出願人】(000190024)日揮触媒化成株式会社 (458)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年9月30日(2009.9.30)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【出願人】(000190024)日揮触媒化成株式会社 (458)

【Fターム(参考)】

[ Back to top ]