炭化物の製造方法

【課題】品質が劣化せず、ゴム成分に配合した場合にゴムとの相互作用を十分に発現でき、ゴム補強用カーボンブラックの代替品として十分な性能を発揮することが可能な炭化物を、効率的に得ることができる炭化物の製造装置を提供する。

【解決手段】所定の廃棄物材料を熱分解させる工程を具える炭化物の製造方法であって、前記所定の廃棄物材料が、ピーリングゴム及び/又はバフ粉を含むことを特徴とする炭化物の製造方法。

【解決手段】所定の廃棄物材料を熱分解させる工程を具える炭化物の製造方法であって、前記所定の廃棄物材料が、ピーリングゴム及び/又はバフ粉を含むことを特徴とする炭化物の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭化物の製造方法に関し、特には、品質が劣化せず、ゴム成分に配合した場合にゴムとの相互作用を十分に発現でき、ゴム補強用カーボンブラックの代替品として十分な性能を発揮することが可能な炭化物を、効率的に得ることができる炭化物の製造方法に関するものである。

【背景技術】

【0002】

従来、機能性の材料を開発する目的で、ゴム材料や樹脂材料への補強剤、充填剤を配合した複合材料等、様々な高分子系材料の工業化がなされているが、他方で、高分子工業の発展は、汎用材料の大量生産、大量消費をもたらし、高分子系廃棄物の処理は早急に解決すべき重要課題となっている。そして、この課題を解決するためには、高分子系材料の再利用化、リサイクル化等の技術的進展が肝要となる。例えば、代表的な配合剤添加ゴム製品であるタイヤは、モータリゼーションの発展と共に自動車必需部材として大量生産、大量消費がなされ、使用済みタイヤの数が膨大になっていることから、使用済みタイヤのリサイクル化・有効利用の研究が進められ、特に有用材料の回収が大きな課題となっている。

【0003】

例えば、特許文献1では、炭素繊維強化プラスチック(CFRP)を鱗片状に破砕した後、実質的に非酸性雰囲気下にて300〜1000℃の温度範囲で乾留するか、乾留した後、鱗片状に破砕することで炭素繊維塊が得られ、該炭素繊維塊が、炭素繊維強化熱可塑性プラスチック(CFRTP)製品や炭素繊維強化セメント(CFRC)成形体等を製造するときに補強材として利用できることが報告されている。

【0004】

また、特許文献2では、窒素のような不活性ガスの存在下、テトラヒドロナフタレンのような水素供与性溶媒を用いて加硫ゴムを加熱分解することで、化学原料等として使用することができるような高純度の液状炭化水素、及び元の高次集合構造に近いためにゴム製品用補強材等として使用することができるような高レベルのカーボンブラックとを、効率よく簡便に製造する方法が開示されている。

【0005】

一方、廃棄物材料材料の熱処理についても、様々な研究が進められており、例えば、特許文献3では、廃タイヤから油成分を抽出し、残った廃タイヤ乾留チャーを原料として活性炭を製造する方法が開示されている。

【0006】

また、特許文献4では、廃ゴム等の熱分解又は接触分解によって、ディーゼル油及びカーボンブラックを製造する方法が報告されている。さらに、特許文献5では、材料を前記反応器中において熱分解温度まで加熱し、このようにして得られる熱分解ガスを前記反応器に連結した凝縮器中において凝縮する熱分解処理により、廃棄タイヤ又は類似の重合体材料からカーボンおよび炭化水素混合物を回収する方法が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平7−118440号公報

【特許文献2】特開平7−310076号公報

【特許文献3】特開平6−144819号公報

【特許文献4】特開平11−504672号公報

【特許文献5】特表2002−523552号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、本発明者らが検討したところ、特許文献1〜5に開示の廃棄物材料の熱分解処理では、熱分解反応の反応効率と、該熱分解反応により得られる炭化物の酸化防止効果とを十分に満足できるレベルにすることができず、依然として改良の余地があることが分かった。

【0009】

さらに、特許文献1〜5に開示の廃棄物材料の熱分解処理では、廃棄物材料の形状等の問題によって、効率的に熱分解炉を使用することができず、生産性が低くなるため、さらに生産性の高い炭化物の製造方法の開発が望まれていた。

【0010】

そこで、本発明の目的は、廃棄物材料の適正化を図ることで、品質が劣化せず、ゴム成分に配合した場合にゴムとの相互作用を十分に発現でき、ゴム補強用カーボンブラックの代替品として十分な性能を発揮することが可能な炭化物を、従来の製造方法に比べて効率的に得ることができる炭化物の製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明者らは、所定の廃棄物材料を熱分解させる工程を具える炭化物の製造方法について、上記目的を達成するために鋭意検討した結果、前記所定の廃棄物材料に、ピーリングゴム及び/又はバフ粉を用いること、特に合計で25質量%以上含有させることで、熱分解反応の反応効率を向上させつつ、生成される炭化物の酸化を大幅に抑制できることを見出し、本発明を完成させるに至った。

【0012】

なお、本願における「炭化物」とは、有機物を含む物質を原料とし、この原料を加熱による熱分解反応によって原料中のガス体及び液体成分を放出した後に、生成されて残った固体を指し、灰分として無機物を含むこともある。

【0013】

本発明は、このような知見に基づきなされたもので、その要旨は以下の通りである。

(1)所定の廃棄物材料を熱分解させる工程を具える炭化物の製造方法であって、前記所定の廃棄物材料が、ピーリングゴム及び/又はバフ粉を含むことを特徴とする炭化物の製造方法。

【0014】

(2)前記ピーリングゴム及び/又は前記バフ粉を、前記廃棄物材料中に合計で25質量%以上含むことを特徴とする上記(1)に記載の炭化物の製造方法。

【0015】

(3)前記廃棄物材料の熱分解は、廃棄物材料を熱分解炉内に収容し、加熱された無酸素ガスを該熱分解炉内へ連続的に供給し、前記廃棄物材料を該無酸素ガスと直接に接触させることにより熱分解し、熱分解ガスを発生させることを特徴とする上記(1)に記載の炭化物の製造方法。

【0016】

(4)さらに、熱交換器で前記無酸素ガスを加熱する工程と、前記熱分解ガスを冷却し、凝縮した油分を回収する工程と、前記油分を回収した後の残ガス中に含まれる粉塵を回収する工程と、前記廃棄物材料の熱分解後の熱分解炉内に残る炭化物を回収する工程とを具え、前記油分を前記熱分解炉内へ循環供給させることを特徴とする上記(1)に記載の炭化物の製造方法。

【発明の効果】

【0017】

本発明によれば、品質が劣化せず、ゴム成分に配合した場合にゴムとの相互作用を十分に発現でき、ゴム補強用カーボンブラックの代替品として十分な性能を発揮することが可能な炭化物を、効率的に得ることができる炭化物の製造方法の提供が可能となった。

【図面の簡単な説明】

【0018】

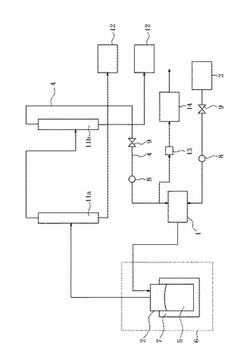

【図1】本発明の製造方法を実施するのに好適な熱分解装置の一実施態様についての概略図である。

【発明を実施するための形態】

【0019】

以下に、図を参照しながら、本発明を詳細に説明する。図1は、本発明の実施に好適な廃棄物材料の熱分解装置の概略図である。図1に示す熱分解装置は、無酸素ガスを加熱するための熱交換器1と、内部に廃棄物材料5を収容する熱分解炉2及び該熱分解炉2を外部から加熱する外部加熱手段7を有し、該廃棄物材料5を前記熱交換器1で加熱した無酸素ガスと直接接触させることにより熱分解させて熱分解ガスを発生させるための分解装置6と、前記分解装置6で発生した熱分解ガスを冷却して、凝縮した油分を回収するための油分回収装置11と、前記油分回収装置11で油分を回収した後の残ガスを、無酸素ガスとして前記熱交換器1に供給するための循環路4と、前記熱分解炉2中に導入する無酸素ガスを生成するためのガス発生器3と、熱分解装置系内の酸素濃度を検出するための酸素濃度検出器8とを備える。

【0020】

本発明による炭化物の製造方法に用いられる熱分解方法においては、熱交換器1で加熱した無酸素ガスを熱分解炉2に供給することで、熱分解炉2内の廃棄物材料5が熱分解される。ここで、無酸素ガスは、酸素及び酸化物以外のガス体であり、例えば、窒素、アルゴン、ヘリウム等の不活性ガスや、水素、メタン、プロパン等の可燃性ガス等が挙げられ、該無酸素ガスを使用することで、廃棄物材料5の熱分解後の熱分解炉2内に残る炭化物残渣の酸化を防止することができる。なお、本発明による炭化物の製造方法に用いられる熱分解方法において、熱交換器1は、特に限定されるものではないが、スパイラル式熱交換器、プレート式熱交換器、渦巻き式熱交換器等の液−液式熱交換器や、空冷式熱交換器等を使用することができる。また、熱交換器1に無酸素ガスを供給するには、例えば、後述する循環路4を介して、油分回収装置11で油分を回収した後の残ガスを無酸素ガスとして熱交換器1に循環させる。

【0021】

本発明による炭化物の製造方法に用いられる熱分解方法において、分解装置6は、内部に廃棄物材料5を収容する熱分解炉2及び該熱分解炉2を外部から加熱する外部加熱手段7を備える。ここで、廃棄物材料5を収容する熱分解炉2内に熱交換器1で加熱された無酸素ガスを導入し、該廃棄物材料5を該無酸素ガスと直接接触させ、熱分解ガスを発生させる。廃棄物材料2を無酸素ガスと直接に接触させることで、無酸素状態での熱分解が可能となる。熱分解炉2は、特に限定されるものではないが、通常の釜式熱分解炉、流動床式熱分解炉、キルン式熱分解炉等が使用される。また、廃棄物材料5は、主として有機系廃棄物を指し、具体的には、タイヤ廃棄物(例えば、スピュー、バフ粉、4〜32分割されたタイヤ、ピーリングゴム)、ゴムホース、チューブ、コンベアベルト等のゴム材料廃棄物や、ポリエチレン、ポリエチレンテレフタレート、ポリ塩化ビニル、ナイロン等の樹脂材料廃棄物等が挙げられるが、本発明では、前記所定の廃棄物材料として、前記ピーリングゴム及び/又は前記バフ粉を合計で25質量%以上含有することを特徴とする。

【0022】

更に、分解装置6は、外部加熱手段7を備えることで、熱分解炉2内の廃棄物材料5を熱分解炉2の外側から間接的に加熱することができるため、無酸素ガスのガス流量を低減することが可能となる。これによって、熱分解炉2内から舞い上げられガス中に混入して該ガスと共に装置内を循環する固形ダスト分(廃棄物材料の微細浮遊物)の発生を抑え、窒素酸化物等の発生をも抑制することができる。外部加熱手段7は、特に限定されるものではないが、例えば、熱分解炉2を囲んで配設される外熱炉等が好ましい。また、外部加熱手段7に使用される熱媒体は、廃棄物材料5を熱分解炉2の外側から間接的に加熱するため、無酸素ガスに限定されず、種々の物質を利用することができる。

【0023】

本発明による炭化物の製造方法に用いられる熱分解方法においては、分解装置6で発生した熱分解ガスを冷却して、凝縮した油分を回収するため、一つ又はそれ以上の油分回収装置11を備えるのが好ましい。図1に示すように、複数の油分回収装置11を利用すれば、分解装置6内で発生した熱分解ガスを、その沸点に応じて回収される油分に分けることができる。

詳細には、ガス流路の上流側にある第一の油分回収装置11aと、その下流側にある第二の油分回収装置11bは、同様な構成をとるが、第二の油分回収装置11bは、第一の油分回収装置11aが対象とする油分の沸点と比べて低い領域の沸点を有する油分を回収する。このように、複数の油分回収装置11を設置することで、組成が一定で品質の安定した油分を高い回収率で回収することができる。また、各油分回収装置11は、例えば、その下部で配管を通して回収タンク12に接続され、回収した油分を貯蔵することができる。更に、油分回収装置の下流側に凝縮装置等を設け、該凝縮装置内で凝縮される油分を回収することもできる。

【0024】

本発明による炭化物の製造方法に用いられる熱分解方法において、循環路4は、油分回収装置11で油分を回収した後の残ガスを、無酸素ガスとして前記熱交換器1に供給するため、例えば、油分回収装置11と熱交換器1とを配管で接続してなる。循環路4を通して熱交換器1に供給される残ガスは、熱交換器1へ直接供給することもできるが、熱風炉(図示せず)で加熱してから熱交換器1に供給してもよい。なお、図1では、第二の油分回収装置11bのみに循環路6が接続されているが、本発明においては、これに限定されず、第一の油分回収装置11aに循環路6を接続してもよい。また、本発明による炭化物の製造方法に用いられる熱分解方法において、余剰のガスは、排風機13を介して排ガス処理装置14で処理された後、大気中に放出することができる。

【0025】

本発明による炭化物の製造方法に用いられる熱分解方法は、装置系内の酸素濃度を一定値以下に制御するため、熱分解炉3中に導入する不活性ガスを生成するためのガス発生器3と、熱分解装置系内の酸素濃度を検出するための酸素濃度検出器8とを備える。ここで、ガス発生器3と酸素濃度検出器8とを併用することで、熱分解装置系内の酸素濃度を監視し、その検出結果に応じて熱分解炉2中に不活性ガスを導入することが可能となり、熱分解後の熱分解炉2内に残る炭化物の酸化を抑制し、ゴム用配合物として好適な炭化物を回収することができる。

ここで、熱分解装置系内の酸素濃度と全酸性度との関係を説明する。回収炭化物の酸化の度合いを評価する指標として「全酸性度」があり、この値が大きいと、該炭化物の表面が酸化されていることを意味し、該炭化物はゴム用配合剤として適さないことを意味する。本発明者らが検討したところ、回収炭化物の全酸性度が0.1meq/g以下であれば、その回収炭化物を純カーボンブラック(100%カーボンブラック)に混合した場合、ゴム組成物の物性低下を5%以内に抑えることができ、回収した炭化物をゴム補強用充填剤として再利用することが可能であることが分かった。そして、図2に示す通り、全酸性度を0.1meq/g以下に抑えるためには、熱分解装置系内の酸素濃度を1.0容量%以下に制御することが好ましい。そこで、本発明による炭化物の製造方法に用いられる熱分解方法では、更に、酸素濃度検出器8によって検出された前記熱分解装置系内の酸素濃度に基づき、不活性ガスの流量制御手段9に信号が伝達され、この信号によりガス発生器3が稼動して不活性ガスを発生させ、この不活性ガスは前記信号により開度が変更される流量制御手段9を経て熱分解装置系内に導入される。

【0026】

なお、上記全酸性度の測定方法は、次のとおりである。まず、カーボンブラック1gを精秤し、これを平底フラスコに移して0.002NのNaOH水溶液50mlを加え、超音波で分散させる。その後、該平底フラスコに冷却管を付け、還流させながら2時間煮沸する。該分散液を冷却し、定溶した後、その一部を0.002NのNaOH水溶液で滴定し、反応せずに残ったNaOHの残量からカーボンブラック1gにつき中和反応に使用されたNaOH量を求める。単位は、単位質量当たりのミリ当量(meq/g)で表される。

【0027】

上記酸素濃度検出器8があらかじめ設定された基準値を超えた酸素濃度を検出した場合には、この検出結果に連動して不活性ガスを供給するためのガス発生器7が作動し、同時に流量制御手段13の開度を調節させて不活性ガスが循環路6内に導入される。この不活性ガスの導入により、酸素濃度検出器8で検出される酸素濃度は低下され、熱分解装置系内の酸素濃度は基準値以下に制御することができる。具体的には、酸素濃度検出器8によって検出される熱分解装置系内の酸素濃度が1.0容量%を超えたところでガス発生器9が作動し、同時に流量制御手段13を介して循環路6内に不活性ガスが供給され、熱分解装置系内の酸素濃度は低下される。次いで、循環路6内の酸素濃度が0.2容量%まで低下したところで各装置(ガス発生器7及び流量制御手段13)に対して停止信号が出され、不活性ガスの供給は停止される。これにより、熱分解装置系内の酸素濃度を基準値以下に制御することができる。なお、熱分解炉3内に不活性ガスを供給する場合、酸素濃度を0容量%まで低減させることが理想的であるが、不活性ガスを供給するコストの面から、熱分解装置系内の酸素濃度が0.2容量%まで低下したところで、熱分解炉3への不活性ガスの供給を停止するのが好ましい。なお、酸素濃度検出器8としては、例えば、固体電解質ジルコニアベースの酸素濃度セルを用いたジルコニア式酸素センサー等が用いられる。また、ガス発生器7としては、例えば、P.S.A(Pressure Swing Adsorption)方式を用いた窒素ガス発生器等が用いられる。

【0028】

また、本発明による炭化物の製造方法では、ピーリングゴム及び/又はバフ粉を、前記廃棄物材料5中に、合計で25質量%以上含有することが好ましい。前記ピーリングゴム及びバフ粉は、従来の炭化物の製造に用いられる廃棄物材料に比べて、粒子の体積が小さいため、熱分解に要する時間が短くなるという利点があり、加熱ガスとの接触時間を小さくできるため、生成した炭化物の酸化機会を減少させることができ、炭化物の全酸性度をさらに低下させ、カーボンブラックのもつ性能にさらに近い特性を得ることができる。また、前記廃棄物材料5中のピーリングゴム及び/又はバフ粉の含有量を合計で25%以上としたのは、25%未満の場合、熱分解に要する時間の短縮化及び熱分解炉2の炉内充填率の向上が望めず、本願発明の効果を十分に発揮できないためである。特に、前記廃棄物材料5中の全量がピーリングゴム及び/又はバフ粉という場合には、廃棄物材料5中にゴム以外の成分は含有されていないので、従来のような生成炭化物からの金属成分等との分離工程を省略することができ、作業効率の大幅な工場を図れるというメリットがある。

【0029】

なお、前記ピーリングゴムとは、タイヤトレッド部から削ぎ取ったトレッドからなるくずゴムの一種をいう。米国再生ゴム協会の標準規格によれば、No.1ピーリング:布のついていないもの、No.2ピーリング:カーカスの布が丸々1プライ以上ついていないもの、No.3ピーリング:トレッドの一部分が欠如していること以外はNo.2ピーリングと同程度のもの等である。

【0030】

また、前記バフ粉とは、高速で回転する研削砥石又はこれと同等のものによって擦りおろして得られるゴム粉末のことをいう。配合剤又は打ち粉として使用するために製造されるものと、加工中の副産物として得られるものとがある。本発明では、主に後者のバフ粉を対象とし、特に、タイヤ更生の際に得られるトレッド粉末が対象となる。

【0031】

ここで、前記ピーリングゴム及び前記バフ粉は、いずれも、トレッド部を再度張り付けて加硫される更生タイヤ製造時にトレッド部から削ぎ取るか又は擦りおろしたゴムである。タイヤ構成部材の側面であるカーカス部材を用いる場合では、回収炭化物配合時に十分な硬度を維持することができず、ゴム補強用カーボンブラックの代替品として十分な性能を発揮することができないおそれがあるからである。

【0032】

さらに、前記ピーリングゴム及び前記バフ粉中の前記カーボンブラックの含有量が、合計で25質量%以上であることがより好ましい。25質量%未満の場合、前記カーボンブラックの含有量が少なすぎるため、十分な硬度を維持することができず、ゴム補強用カーボンブラックの代替品として十分な性能を発揮することができない恐れがあるからである。

【0033】

ここで、本発明では、前記熱分解炉2内に導入される無酸素ガスのガス流量を0.0015m3/s[ntp]〜0.0095m3/s[ntp]の範囲内に制御することが好ましい。これは、熱分解後の熱分解炉2内に残る炭化物の酸化を抑制し、ゴム用配合物として好適な炭化物を回収するために好適であるからである。

【0034】

また、この廃棄物材料5と無酸素ガスとから熱分解ガスを発生させる工程においては、熱分解時の温度を300〜600℃に制御するのが好ましい。熱分解時の温度が上記特定した範囲内にあれば、廃棄物材料が溶融工程を経ずに、安定で且つ連続的な熱分解を行うことができる。もし、廃棄物材料を溶融した場合には、無酸素ガスとの接触機会が溶融物表面に限定されるため、熱分解速度が低下する。該熱分解時の温度が300℃未満では、熱分解反応が十分に進行せず、これによって、分解されるべき成分が完全に除去されない炭化物を生成するおそれがあるので好ましくなく、一方、600℃を超えると、上述の溶融現象の発生の可能性があり、また、生成した炭化物とガス中に含まれ得る成分(例えば、酸化物)との間で望ましくない改質反応や賦活反応が起こり、炭化物中の全酸性度を上昇させたり、又は多孔性でゴムへの補強効果に悪影響を及ぼし得る炭化物を生成するおそれがある。ここで、熱分解時の温度を制御するには、熱交換器1内で加熱される無酸素ガスや、熱分解炉4を外部から加熱する外部加熱手段7等を利用すればよい。

【0035】

さらに、本発明による炭化物の製造方法は、さらに、熱交換器で前記無酸素ガスを加熱する工程と、前記熱分解ガスを冷却し、凝縮した油分を回収する工程と、前記油分を回収した後の残ガス中に含まれる粉塵を回収する工程と、前記粉塵を回収した後の残ガスを清浄化する工程と、前記廃棄物材料の熱分解後の熱分解炉内に残る炭化物を回収する工程とを具え、前記油分を前記熱分解炉内へ循環供給させることが好ましい。上記油分回収手段11によって回収された油分を熱分解炉2へ循環供給することで、前記油分が触媒として役目を果たす結果、さらに熱分解効率を向上させることができるからである。

【0036】

本発明においては、図示しないが、ガス流量を制御するため、ガス流量を測定するための流量計、その開度でガス流量を調整するためのバルブ、ガス流量を一定に保つための送風機(図示せず)等を設置することができる。また、前記炭化物の製造装置は、装置内の酸素濃度を1容量%以下に制御することが好ましい。該製造装置内の酸素濃度が1容量%以下であれば、熱分解後の熱分解炉内に残る炭化物の酸化をより確実に抑制でき、品質が劣化せず、ゴム成分に配合してもゴム特性を十分に維持できる炭化物をより確実に得ることができる。なお、製造装置内の酸素濃度は、例えば、固体電解質ジルコニアベースの酸素濃淡セルを用いるジルコニア式酸素センサー等により測定できる。

【0037】

上述したところは、この発明の実施形態の一例を示したにすぎず、請求の範囲において種々の変更を加えることができる。

【実施例】

【0038】

(実施例1)

図1に示す熱分解装置を用いて、更生用トラック用タイヤを材料として熱分解により炭化物を回収した。なお、熱分解装置は、図1に示すように、熱交換器1、熱分解炉2、ガス発生器3、循環路4、廃棄物材料5、外部加熱手段7、酸素濃度検出器8、不活性ガス流量制御手段9、第一の油分回収装置11a、第二の油分回収装置11b、回収タンク12、排風機13及び排ガス処理装置14を備える。

詳細には、熱分解炉2(容量0.5 m3)内に更生用トラック用タイヤトレッド部の削りゴム(ピーリングゴム)(廃棄物材料5)を約15kg投入し、熱分解炉2内を窒素ガスで置換した後、熱分解装置系内の窒素ガスを循環させながら熱交換器1によりガス温度を約500℃まで上昇させて、この温度を保持した。なお、熱分解炉2内に導入される窒素ガスのガス流量は0.005m3/s[ntp]に設定され、0.0045m3/s[ntp]〜0.0055m3/s[ntp]の範囲に制御し、熱分解装置系内での酸素濃度は1容量%以下の範囲に制御された。ここで、熱分解装置内の酸素濃度の測定には、ジルコニア式酸素センサー等を用いた。

熱交換器1による加熱を開始してから30分で、熱分解ガスが油分回収装置11aに溜出し始め、熱交換器1による加熱の開始から約2時間後に溜出が止まった。溜出の停止は熱分解反応が完了したことを示し、熱交換器1を止めて約12時間放置冷却した。その後、熱分解炉2から炭化物を取り出した。

該炭化物中には、タイヤ材料であるスチールコード等が含まれるため、余分なタイヤ材料をマグネットセパレーターで除去した。余分なタイヤ材料が除去された炭化物をハンマー式の粉砕機で粒径が1mm以下の細粉に粉砕し、この粉砕物を、回転羽を有する風力分級機により分級することにより、粒径が50μm以上の粗粉を除去し、ゴム配合用微細炭化物を回収した。

次に、回収したゴム配合用微細炭化物に対して、全酸性度を上記の方法により測定したところ、0.0918 meq/gであった。

【0039】

(実施例2)

図1に示す熱分解装置を用いて、更生用トラック用タイヤを材料として熱分解により炭化物を回収した。なお、熱分解装置は、図1に示すように、熱交換器1、熱分解炉2、ガス発生器3、循環路4、廃棄物材料5、外部加熱手段7、酸素濃度検出器8、不活性ガス流量制御手段9、第一の油分回収装置11a、第二の油分回収装置11b、回収タンク12、排風機13及び排ガス処理装置14を備える。

詳細には、熱分解炉2(容量0.5 m3)内に更生用トラック用タイヤトレッド部の擦りおろしたゴム粉末(バフ粉)(廃棄物材料5)を約15kg投入し、熱分解炉2内を窒素ガスで置換した後、熱分解装置系内の窒素ガスを循環させながら熱交換器1によりガス温度を約500℃まで上昇させて、この温度を保持した。なお、熱分解炉2内に導入される窒素ガスのガス流量は0.005 m3/s[ntp]に設定され、0.0045 m3/s[ntp]〜0.0055 m3/s[ntp]の範囲に制御し、熱分解装置系内での酸素濃度は1容量%以下の範囲に制御された。ここで、熱分解装置内の酸素濃度の測定には、ジルコニア式酸素センサー等を用いた。

熱交換器1による加熱を開始してから40分で、熱分解ガスが油分回収装置11aに溜出し始め、熱交換器1による加熱の開始から約2時間後に溜出が止まった。溜出の停止は熱分解反応が完了したことを示し、熱交換器1を止めて約12時間放置冷却した。その後、熱分解炉2から炭化物を取り出した。

該炭化物中には、タイヤ材料であるスチールコード等が含まれるため、余分なタイヤ材料をマグネットセパレーターで除去した。余分なタイヤ材料が除去された炭化物をハンマー式の粉砕機で粒径が1mm以下の細粉に粉砕し、この粉砕物を、回転羽を有する風力分級機により分級することにより、粒径が50μm以上の粗粉を除去し、ゴム配合用微細炭化物を回収した。

次に、回収したゴム配合用微細炭化物に対して、全酸性度を上記の方法により測定したところ、0.0934 meq/gであった。

【0040】

(実施例3)

図1に示す熱分解装置を用いて、更生用トラック用タイヤを材料として熱分解により炭化物を回収した。なお、熱分解装置は、図1に示すように、熱交換器1、熱分解炉2、ガス発生器3、循環路4、廃棄物材料5、外部加熱手段7、酸素濃度検出器8、不活性ガス流量制御手段9、第一の油分回収装置11a、第二の油分回収装置11b、回収タンク12、排風機13及び排ガス処理装置14を備える。

詳細には、熱分解炉2(容量0.5 m3)内に更生用トラック用タイヤトレッド部の削りゴム(ピーリングゴム)及び擦りおろしたゴム粉末(バフ粉)(廃棄物材料5)をそれぞれ約8kg投入し、熱分解炉2内を窒素ガスで置換した後、熱分解装置系内の窒素ガスを循環させながら熱交換器1によりガス温度を約500℃まで上昇させて、この温度を保持した。なお、熱分解炉2内に導入される窒素ガスのガス流量は0.005 m3/s[ntp]に設定され、0.0045 m3/s[ntp]〜0.0055 m3/s[ntp]の範囲に制御し、熱分解装置系内での酸素濃度は1容量%以下の範囲に制御された。ここで、熱分解装置内の酸素濃度の測定には、ジルコニア式酸素センサー等を用いた。

熱交換器1による加熱を開始してから40分で、熱分解ガスが油分回収装置11aに溜出し始め、熱交換器1による加熱の開始から約2時間後に溜出が止まった。溜出の停止は熱分解反応が完了したことを示し、熱交換器1を止めて約12時間放置冷却した。その後、熱分解炉2から炭化物を取り出した。

該炭化物中には、タイヤ材料であるスチールコード等が含まれるため、余分なタイヤ材料をマグネットセパレーターで除去した。余分なタイヤ材料が除去された炭化物をハンマー式の粉砕機で粒径が1mm以下の細粉に粉砕し、この粉砕物を、回転羽を有する風力分級機により分級することにより、粒径が50μm以上の粗粉を除去し、ゴム配合用微細炭化物を回収した。

次に、回収したゴム配合用微細炭化物に対して、全酸性度を上記の方法により測定したところ、0.0918 meq/gであった。

【0041】

(比較例)

図1に示す熱分解装置を用いて、廃トラック用タイヤを材料として熱分解により炭化物を回収した。なお、熱分解装置は、図1に示すように、熱交換器1、熱分解炉2、ガス発生器3、循環路4、廃棄物材料5、外部加熱手段7、酸素濃度検出器8、不活性ガス流量制御手段9、第一の油分回収装置11a、第二の油分回収装置11b、回収タンク12、排風機13及び排ガス処理装置14を備える。

詳細には、熱分解炉2(容量0.5 m3)内に廃トラック用タイヤの32分割裁断品(廃棄物材料5)を約15kg投入し、熱分解炉2内を窒素ガスで置換した後、熱分解装置系内の窒素ガスを循環させながら熱交換器1によりガス温度を約500℃まで上昇させて、この温度を保持した。なお、熱分解炉2内に導入される窒素ガスのガス流量は0.005 m3/s[ntp]に設定され、0.0045 m3/s[ntp]〜0.0055 m3/s[ntp]の範囲に制御し、熱分解装置系内での酸素濃度は1容量%以下の範囲に制御された。ここで、熱分解装置内の酸素濃度の測定には、ジルコニア式酸素センサー等を用いた。

熱交換器1による加熱を開始してから40分で、熱分解ガスが油分回収装置11aに溜出し始め、熱交換器1による加熱の開始から約2時間後に溜出が止まった。溜出の停止は熱分解反応が完了したことを示し、熱交換器1を止めて約12時間放置冷却した。その後、熱分解炉2から炭化物を取り出した。該炭化物中には、タイヤ材料であるスチールコード等が含まれるため、余分なタイヤ材料をマグネットセパレーターで除去した。余分なタイヤ材料が除去された炭化物をハンマー式の粉砕機で粒径が1mm以下の細粉に粉砕し、この粉砕物を、回転羽を有する風力分級機により分級することにより、粒径が50μm以上の粗粉を除去し、ゴム配合用微細炭化物を回収した。

次に、回収したゴム配合用微細炭化物に対して、全酸性度を上記の方法により測定したところ、0.0989 meq/gであった。

【0042】

上述の結果から明らかなように、熱分解を受ける廃タイヤの材料として少なくともトラック用タイヤトレッド部の削りゴム(ピーリングゴム)及び/又は擦りおろしたゴム粉末(バフ粉)を含有させることにより、熱分解により得られる炭化物の性質、特にゴム配合用炭素材料であるカーボンブラックとほぼ類似した特性を有し、カーボンブラック代替物として利用することができる。

【産業上の利用可能性】

【0043】

本発明によれば、品質が劣化せず、ゴム成分に配合した場合にゴムとの相互作用を十分に発現でき、ゴム補強用カーボンブラックの代替品として十分な性能を発揮することが可能な炭化物を、効率的に得ることができる。また、本発明による製造方法により得られた炭化物を含有するタイヤ用ゴム組成物を製造することも可能である。

【符号の説明】

【0044】

1 熱交換器

2 熱分解炉

3 ガス発生器

4 循環路

5 廃棄物材料

6 分解装置

7 外部加熱手段

8 酸素濃度検出器

9 不活性ガス流量制御手段

11 油分回収装置

12 回収タンク

13 排風機

14 排ガス処理手段

【技術分野】

【0001】

本発明は、炭化物の製造方法に関し、特には、品質が劣化せず、ゴム成分に配合した場合にゴムとの相互作用を十分に発現でき、ゴム補強用カーボンブラックの代替品として十分な性能を発揮することが可能な炭化物を、効率的に得ることができる炭化物の製造方法に関するものである。

【背景技術】

【0002】

従来、機能性の材料を開発する目的で、ゴム材料や樹脂材料への補強剤、充填剤を配合した複合材料等、様々な高分子系材料の工業化がなされているが、他方で、高分子工業の発展は、汎用材料の大量生産、大量消費をもたらし、高分子系廃棄物の処理は早急に解決すべき重要課題となっている。そして、この課題を解決するためには、高分子系材料の再利用化、リサイクル化等の技術的進展が肝要となる。例えば、代表的な配合剤添加ゴム製品であるタイヤは、モータリゼーションの発展と共に自動車必需部材として大量生産、大量消費がなされ、使用済みタイヤの数が膨大になっていることから、使用済みタイヤのリサイクル化・有効利用の研究が進められ、特に有用材料の回収が大きな課題となっている。

【0003】

例えば、特許文献1では、炭素繊維強化プラスチック(CFRP)を鱗片状に破砕した後、実質的に非酸性雰囲気下にて300〜1000℃の温度範囲で乾留するか、乾留した後、鱗片状に破砕することで炭素繊維塊が得られ、該炭素繊維塊が、炭素繊維強化熱可塑性プラスチック(CFRTP)製品や炭素繊維強化セメント(CFRC)成形体等を製造するときに補強材として利用できることが報告されている。

【0004】

また、特許文献2では、窒素のような不活性ガスの存在下、テトラヒドロナフタレンのような水素供与性溶媒を用いて加硫ゴムを加熱分解することで、化学原料等として使用することができるような高純度の液状炭化水素、及び元の高次集合構造に近いためにゴム製品用補強材等として使用することができるような高レベルのカーボンブラックとを、効率よく簡便に製造する方法が開示されている。

【0005】

一方、廃棄物材料材料の熱処理についても、様々な研究が進められており、例えば、特許文献3では、廃タイヤから油成分を抽出し、残った廃タイヤ乾留チャーを原料として活性炭を製造する方法が開示されている。

【0006】

また、特許文献4では、廃ゴム等の熱分解又は接触分解によって、ディーゼル油及びカーボンブラックを製造する方法が報告されている。さらに、特許文献5では、材料を前記反応器中において熱分解温度まで加熱し、このようにして得られる熱分解ガスを前記反応器に連結した凝縮器中において凝縮する熱分解処理により、廃棄タイヤ又は類似の重合体材料からカーボンおよび炭化水素混合物を回収する方法が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平7−118440号公報

【特許文献2】特開平7−310076号公報

【特許文献3】特開平6−144819号公報

【特許文献4】特開平11−504672号公報

【特許文献5】特表2002−523552号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、本発明者らが検討したところ、特許文献1〜5に開示の廃棄物材料の熱分解処理では、熱分解反応の反応効率と、該熱分解反応により得られる炭化物の酸化防止効果とを十分に満足できるレベルにすることができず、依然として改良の余地があることが分かった。

【0009】

さらに、特許文献1〜5に開示の廃棄物材料の熱分解処理では、廃棄物材料の形状等の問題によって、効率的に熱分解炉を使用することができず、生産性が低くなるため、さらに生産性の高い炭化物の製造方法の開発が望まれていた。

【0010】

そこで、本発明の目的は、廃棄物材料の適正化を図ることで、品質が劣化せず、ゴム成分に配合した場合にゴムとの相互作用を十分に発現でき、ゴム補強用カーボンブラックの代替品として十分な性能を発揮することが可能な炭化物を、従来の製造方法に比べて効率的に得ることができる炭化物の製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明者らは、所定の廃棄物材料を熱分解させる工程を具える炭化物の製造方法について、上記目的を達成するために鋭意検討した結果、前記所定の廃棄物材料に、ピーリングゴム及び/又はバフ粉を用いること、特に合計で25質量%以上含有させることで、熱分解反応の反応効率を向上させつつ、生成される炭化物の酸化を大幅に抑制できることを見出し、本発明を完成させるに至った。

【0012】

なお、本願における「炭化物」とは、有機物を含む物質を原料とし、この原料を加熱による熱分解反応によって原料中のガス体及び液体成分を放出した後に、生成されて残った固体を指し、灰分として無機物を含むこともある。

【0013】

本発明は、このような知見に基づきなされたもので、その要旨は以下の通りである。

(1)所定の廃棄物材料を熱分解させる工程を具える炭化物の製造方法であって、前記所定の廃棄物材料が、ピーリングゴム及び/又はバフ粉を含むことを特徴とする炭化物の製造方法。

【0014】

(2)前記ピーリングゴム及び/又は前記バフ粉を、前記廃棄物材料中に合計で25質量%以上含むことを特徴とする上記(1)に記載の炭化物の製造方法。

【0015】

(3)前記廃棄物材料の熱分解は、廃棄物材料を熱分解炉内に収容し、加熱された無酸素ガスを該熱分解炉内へ連続的に供給し、前記廃棄物材料を該無酸素ガスと直接に接触させることにより熱分解し、熱分解ガスを発生させることを特徴とする上記(1)に記載の炭化物の製造方法。

【0016】

(4)さらに、熱交換器で前記無酸素ガスを加熱する工程と、前記熱分解ガスを冷却し、凝縮した油分を回収する工程と、前記油分を回収した後の残ガス中に含まれる粉塵を回収する工程と、前記廃棄物材料の熱分解後の熱分解炉内に残る炭化物を回収する工程とを具え、前記油分を前記熱分解炉内へ循環供給させることを特徴とする上記(1)に記載の炭化物の製造方法。

【発明の効果】

【0017】

本発明によれば、品質が劣化せず、ゴム成分に配合した場合にゴムとの相互作用を十分に発現でき、ゴム補強用カーボンブラックの代替品として十分な性能を発揮することが可能な炭化物を、効率的に得ることができる炭化物の製造方法の提供が可能となった。

【図面の簡単な説明】

【0018】

【図1】本発明の製造方法を実施するのに好適な熱分解装置の一実施態様についての概略図である。

【発明を実施するための形態】

【0019】

以下に、図を参照しながら、本発明を詳細に説明する。図1は、本発明の実施に好適な廃棄物材料の熱分解装置の概略図である。図1に示す熱分解装置は、無酸素ガスを加熱するための熱交換器1と、内部に廃棄物材料5を収容する熱分解炉2及び該熱分解炉2を外部から加熱する外部加熱手段7を有し、該廃棄物材料5を前記熱交換器1で加熱した無酸素ガスと直接接触させることにより熱分解させて熱分解ガスを発生させるための分解装置6と、前記分解装置6で発生した熱分解ガスを冷却して、凝縮した油分を回収するための油分回収装置11と、前記油分回収装置11で油分を回収した後の残ガスを、無酸素ガスとして前記熱交換器1に供給するための循環路4と、前記熱分解炉2中に導入する無酸素ガスを生成するためのガス発生器3と、熱分解装置系内の酸素濃度を検出するための酸素濃度検出器8とを備える。

【0020】

本発明による炭化物の製造方法に用いられる熱分解方法においては、熱交換器1で加熱した無酸素ガスを熱分解炉2に供給することで、熱分解炉2内の廃棄物材料5が熱分解される。ここで、無酸素ガスは、酸素及び酸化物以外のガス体であり、例えば、窒素、アルゴン、ヘリウム等の不活性ガスや、水素、メタン、プロパン等の可燃性ガス等が挙げられ、該無酸素ガスを使用することで、廃棄物材料5の熱分解後の熱分解炉2内に残る炭化物残渣の酸化を防止することができる。なお、本発明による炭化物の製造方法に用いられる熱分解方法において、熱交換器1は、特に限定されるものではないが、スパイラル式熱交換器、プレート式熱交換器、渦巻き式熱交換器等の液−液式熱交換器や、空冷式熱交換器等を使用することができる。また、熱交換器1に無酸素ガスを供給するには、例えば、後述する循環路4を介して、油分回収装置11で油分を回収した後の残ガスを無酸素ガスとして熱交換器1に循環させる。

【0021】

本発明による炭化物の製造方法に用いられる熱分解方法において、分解装置6は、内部に廃棄物材料5を収容する熱分解炉2及び該熱分解炉2を外部から加熱する外部加熱手段7を備える。ここで、廃棄物材料5を収容する熱分解炉2内に熱交換器1で加熱された無酸素ガスを導入し、該廃棄物材料5を該無酸素ガスと直接接触させ、熱分解ガスを発生させる。廃棄物材料2を無酸素ガスと直接に接触させることで、無酸素状態での熱分解が可能となる。熱分解炉2は、特に限定されるものではないが、通常の釜式熱分解炉、流動床式熱分解炉、キルン式熱分解炉等が使用される。また、廃棄物材料5は、主として有機系廃棄物を指し、具体的には、タイヤ廃棄物(例えば、スピュー、バフ粉、4〜32分割されたタイヤ、ピーリングゴム)、ゴムホース、チューブ、コンベアベルト等のゴム材料廃棄物や、ポリエチレン、ポリエチレンテレフタレート、ポリ塩化ビニル、ナイロン等の樹脂材料廃棄物等が挙げられるが、本発明では、前記所定の廃棄物材料として、前記ピーリングゴム及び/又は前記バフ粉を合計で25質量%以上含有することを特徴とする。

【0022】

更に、分解装置6は、外部加熱手段7を備えることで、熱分解炉2内の廃棄物材料5を熱分解炉2の外側から間接的に加熱することができるため、無酸素ガスのガス流量を低減することが可能となる。これによって、熱分解炉2内から舞い上げられガス中に混入して該ガスと共に装置内を循環する固形ダスト分(廃棄物材料の微細浮遊物)の発生を抑え、窒素酸化物等の発生をも抑制することができる。外部加熱手段7は、特に限定されるものではないが、例えば、熱分解炉2を囲んで配設される外熱炉等が好ましい。また、外部加熱手段7に使用される熱媒体は、廃棄物材料5を熱分解炉2の外側から間接的に加熱するため、無酸素ガスに限定されず、種々の物質を利用することができる。

【0023】

本発明による炭化物の製造方法に用いられる熱分解方法においては、分解装置6で発生した熱分解ガスを冷却して、凝縮した油分を回収するため、一つ又はそれ以上の油分回収装置11を備えるのが好ましい。図1に示すように、複数の油分回収装置11を利用すれば、分解装置6内で発生した熱分解ガスを、その沸点に応じて回収される油分に分けることができる。

詳細には、ガス流路の上流側にある第一の油分回収装置11aと、その下流側にある第二の油分回収装置11bは、同様な構成をとるが、第二の油分回収装置11bは、第一の油分回収装置11aが対象とする油分の沸点と比べて低い領域の沸点を有する油分を回収する。このように、複数の油分回収装置11を設置することで、組成が一定で品質の安定した油分を高い回収率で回収することができる。また、各油分回収装置11は、例えば、その下部で配管を通して回収タンク12に接続され、回収した油分を貯蔵することができる。更に、油分回収装置の下流側に凝縮装置等を設け、該凝縮装置内で凝縮される油分を回収することもできる。

【0024】

本発明による炭化物の製造方法に用いられる熱分解方法において、循環路4は、油分回収装置11で油分を回収した後の残ガスを、無酸素ガスとして前記熱交換器1に供給するため、例えば、油分回収装置11と熱交換器1とを配管で接続してなる。循環路4を通して熱交換器1に供給される残ガスは、熱交換器1へ直接供給することもできるが、熱風炉(図示せず)で加熱してから熱交換器1に供給してもよい。なお、図1では、第二の油分回収装置11bのみに循環路6が接続されているが、本発明においては、これに限定されず、第一の油分回収装置11aに循環路6を接続してもよい。また、本発明による炭化物の製造方法に用いられる熱分解方法において、余剰のガスは、排風機13を介して排ガス処理装置14で処理された後、大気中に放出することができる。

【0025】

本発明による炭化物の製造方法に用いられる熱分解方法は、装置系内の酸素濃度を一定値以下に制御するため、熱分解炉3中に導入する不活性ガスを生成するためのガス発生器3と、熱分解装置系内の酸素濃度を検出するための酸素濃度検出器8とを備える。ここで、ガス発生器3と酸素濃度検出器8とを併用することで、熱分解装置系内の酸素濃度を監視し、その検出結果に応じて熱分解炉2中に不活性ガスを導入することが可能となり、熱分解後の熱分解炉2内に残る炭化物の酸化を抑制し、ゴム用配合物として好適な炭化物を回収することができる。

ここで、熱分解装置系内の酸素濃度と全酸性度との関係を説明する。回収炭化物の酸化の度合いを評価する指標として「全酸性度」があり、この値が大きいと、該炭化物の表面が酸化されていることを意味し、該炭化物はゴム用配合剤として適さないことを意味する。本発明者らが検討したところ、回収炭化物の全酸性度が0.1meq/g以下であれば、その回収炭化物を純カーボンブラック(100%カーボンブラック)に混合した場合、ゴム組成物の物性低下を5%以内に抑えることができ、回収した炭化物をゴム補強用充填剤として再利用することが可能であることが分かった。そして、図2に示す通り、全酸性度を0.1meq/g以下に抑えるためには、熱分解装置系内の酸素濃度を1.0容量%以下に制御することが好ましい。そこで、本発明による炭化物の製造方法に用いられる熱分解方法では、更に、酸素濃度検出器8によって検出された前記熱分解装置系内の酸素濃度に基づき、不活性ガスの流量制御手段9に信号が伝達され、この信号によりガス発生器3が稼動して不活性ガスを発生させ、この不活性ガスは前記信号により開度が変更される流量制御手段9を経て熱分解装置系内に導入される。

【0026】

なお、上記全酸性度の測定方法は、次のとおりである。まず、カーボンブラック1gを精秤し、これを平底フラスコに移して0.002NのNaOH水溶液50mlを加え、超音波で分散させる。その後、該平底フラスコに冷却管を付け、還流させながら2時間煮沸する。該分散液を冷却し、定溶した後、その一部を0.002NのNaOH水溶液で滴定し、反応せずに残ったNaOHの残量からカーボンブラック1gにつき中和反応に使用されたNaOH量を求める。単位は、単位質量当たりのミリ当量(meq/g)で表される。

【0027】

上記酸素濃度検出器8があらかじめ設定された基準値を超えた酸素濃度を検出した場合には、この検出結果に連動して不活性ガスを供給するためのガス発生器7が作動し、同時に流量制御手段13の開度を調節させて不活性ガスが循環路6内に導入される。この不活性ガスの導入により、酸素濃度検出器8で検出される酸素濃度は低下され、熱分解装置系内の酸素濃度は基準値以下に制御することができる。具体的には、酸素濃度検出器8によって検出される熱分解装置系内の酸素濃度が1.0容量%を超えたところでガス発生器9が作動し、同時に流量制御手段13を介して循環路6内に不活性ガスが供給され、熱分解装置系内の酸素濃度は低下される。次いで、循環路6内の酸素濃度が0.2容量%まで低下したところで各装置(ガス発生器7及び流量制御手段13)に対して停止信号が出され、不活性ガスの供給は停止される。これにより、熱分解装置系内の酸素濃度を基準値以下に制御することができる。なお、熱分解炉3内に不活性ガスを供給する場合、酸素濃度を0容量%まで低減させることが理想的であるが、不活性ガスを供給するコストの面から、熱分解装置系内の酸素濃度が0.2容量%まで低下したところで、熱分解炉3への不活性ガスの供給を停止するのが好ましい。なお、酸素濃度検出器8としては、例えば、固体電解質ジルコニアベースの酸素濃度セルを用いたジルコニア式酸素センサー等が用いられる。また、ガス発生器7としては、例えば、P.S.A(Pressure Swing Adsorption)方式を用いた窒素ガス発生器等が用いられる。

【0028】

また、本発明による炭化物の製造方法では、ピーリングゴム及び/又はバフ粉を、前記廃棄物材料5中に、合計で25質量%以上含有することが好ましい。前記ピーリングゴム及びバフ粉は、従来の炭化物の製造に用いられる廃棄物材料に比べて、粒子の体積が小さいため、熱分解に要する時間が短くなるという利点があり、加熱ガスとの接触時間を小さくできるため、生成した炭化物の酸化機会を減少させることができ、炭化物の全酸性度をさらに低下させ、カーボンブラックのもつ性能にさらに近い特性を得ることができる。また、前記廃棄物材料5中のピーリングゴム及び/又はバフ粉の含有量を合計で25%以上としたのは、25%未満の場合、熱分解に要する時間の短縮化及び熱分解炉2の炉内充填率の向上が望めず、本願発明の効果を十分に発揮できないためである。特に、前記廃棄物材料5中の全量がピーリングゴム及び/又はバフ粉という場合には、廃棄物材料5中にゴム以外の成分は含有されていないので、従来のような生成炭化物からの金属成分等との分離工程を省略することができ、作業効率の大幅な工場を図れるというメリットがある。

【0029】

なお、前記ピーリングゴムとは、タイヤトレッド部から削ぎ取ったトレッドからなるくずゴムの一種をいう。米国再生ゴム協会の標準規格によれば、No.1ピーリング:布のついていないもの、No.2ピーリング:カーカスの布が丸々1プライ以上ついていないもの、No.3ピーリング:トレッドの一部分が欠如していること以外はNo.2ピーリングと同程度のもの等である。

【0030】

また、前記バフ粉とは、高速で回転する研削砥石又はこれと同等のものによって擦りおろして得られるゴム粉末のことをいう。配合剤又は打ち粉として使用するために製造されるものと、加工中の副産物として得られるものとがある。本発明では、主に後者のバフ粉を対象とし、特に、タイヤ更生の際に得られるトレッド粉末が対象となる。

【0031】

ここで、前記ピーリングゴム及び前記バフ粉は、いずれも、トレッド部を再度張り付けて加硫される更生タイヤ製造時にトレッド部から削ぎ取るか又は擦りおろしたゴムである。タイヤ構成部材の側面であるカーカス部材を用いる場合では、回収炭化物配合時に十分な硬度を維持することができず、ゴム補強用カーボンブラックの代替品として十分な性能を発揮することができないおそれがあるからである。

【0032】

さらに、前記ピーリングゴム及び前記バフ粉中の前記カーボンブラックの含有量が、合計で25質量%以上であることがより好ましい。25質量%未満の場合、前記カーボンブラックの含有量が少なすぎるため、十分な硬度を維持することができず、ゴム補強用カーボンブラックの代替品として十分な性能を発揮することができない恐れがあるからである。

【0033】

ここで、本発明では、前記熱分解炉2内に導入される無酸素ガスのガス流量を0.0015m3/s[ntp]〜0.0095m3/s[ntp]の範囲内に制御することが好ましい。これは、熱分解後の熱分解炉2内に残る炭化物の酸化を抑制し、ゴム用配合物として好適な炭化物を回収するために好適であるからである。

【0034】

また、この廃棄物材料5と無酸素ガスとから熱分解ガスを発生させる工程においては、熱分解時の温度を300〜600℃に制御するのが好ましい。熱分解時の温度が上記特定した範囲内にあれば、廃棄物材料が溶融工程を経ずに、安定で且つ連続的な熱分解を行うことができる。もし、廃棄物材料を溶融した場合には、無酸素ガスとの接触機会が溶融物表面に限定されるため、熱分解速度が低下する。該熱分解時の温度が300℃未満では、熱分解反応が十分に進行せず、これによって、分解されるべき成分が完全に除去されない炭化物を生成するおそれがあるので好ましくなく、一方、600℃を超えると、上述の溶融現象の発生の可能性があり、また、生成した炭化物とガス中に含まれ得る成分(例えば、酸化物)との間で望ましくない改質反応や賦活反応が起こり、炭化物中の全酸性度を上昇させたり、又は多孔性でゴムへの補強効果に悪影響を及ぼし得る炭化物を生成するおそれがある。ここで、熱分解時の温度を制御するには、熱交換器1内で加熱される無酸素ガスや、熱分解炉4を外部から加熱する外部加熱手段7等を利用すればよい。

【0035】

さらに、本発明による炭化物の製造方法は、さらに、熱交換器で前記無酸素ガスを加熱する工程と、前記熱分解ガスを冷却し、凝縮した油分を回収する工程と、前記油分を回収した後の残ガス中に含まれる粉塵を回収する工程と、前記粉塵を回収した後の残ガスを清浄化する工程と、前記廃棄物材料の熱分解後の熱分解炉内に残る炭化物を回収する工程とを具え、前記油分を前記熱分解炉内へ循環供給させることが好ましい。上記油分回収手段11によって回収された油分を熱分解炉2へ循環供給することで、前記油分が触媒として役目を果たす結果、さらに熱分解効率を向上させることができるからである。

【0036】

本発明においては、図示しないが、ガス流量を制御するため、ガス流量を測定するための流量計、その開度でガス流量を調整するためのバルブ、ガス流量を一定に保つための送風機(図示せず)等を設置することができる。また、前記炭化物の製造装置は、装置内の酸素濃度を1容量%以下に制御することが好ましい。該製造装置内の酸素濃度が1容量%以下であれば、熱分解後の熱分解炉内に残る炭化物の酸化をより確実に抑制でき、品質が劣化せず、ゴム成分に配合してもゴム特性を十分に維持できる炭化物をより確実に得ることができる。なお、製造装置内の酸素濃度は、例えば、固体電解質ジルコニアベースの酸素濃淡セルを用いるジルコニア式酸素センサー等により測定できる。

【0037】

上述したところは、この発明の実施形態の一例を示したにすぎず、請求の範囲において種々の変更を加えることができる。

【実施例】

【0038】

(実施例1)

図1に示す熱分解装置を用いて、更生用トラック用タイヤを材料として熱分解により炭化物を回収した。なお、熱分解装置は、図1に示すように、熱交換器1、熱分解炉2、ガス発生器3、循環路4、廃棄物材料5、外部加熱手段7、酸素濃度検出器8、不活性ガス流量制御手段9、第一の油分回収装置11a、第二の油分回収装置11b、回収タンク12、排風機13及び排ガス処理装置14を備える。

詳細には、熱分解炉2(容量0.5 m3)内に更生用トラック用タイヤトレッド部の削りゴム(ピーリングゴム)(廃棄物材料5)を約15kg投入し、熱分解炉2内を窒素ガスで置換した後、熱分解装置系内の窒素ガスを循環させながら熱交換器1によりガス温度を約500℃まで上昇させて、この温度を保持した。なお、熱分解炉2内に導入される窒素ガスのガス流量は0.005m3/s[ntp]に設定され、0.0045m3/s[ntp]〜0.0055m3/s[ntp]の範囲に制御し、熱分解装置系内での酸素濃度は1容量%以下の範囲に制御された。ここで、熱分解装置内の酸素濃度の測定には、ジルコニア式酸素センサー等を用いた。

熱交換器1による加熱を開始してから30分で、熱分解ガスが油分回収装置11aに溜出し始め、熱交換器1による加熱の開始から約2時間後に溜出が止まった。溜出の停止は熱分解反応が完了したことを示し、熱交換器1を止めて約12時間放置冷却した。その後、熱分解炉2から炭化物を取り出した。

該炭化物中には、タイヤ材料であるスチールコード等が含まれるため、余分なタイヤ材料をマグネットセパレーターで除去した。余分なタイヤ材料が除去された炭化物をハンマー式の粉砕機で粒径が1mm以下の細粉に粉砕し、この粉砕物を、回転羽を有する風力分級機により分級することにより、粒径が50μm以上の粗粉を除去し、ゴム配合用微細炭化物を回収した。

次に、回収したゴム配合用微細炭化物に対して、全酸性度を上記の方法により測定したところ、0.0918 meq/gであった。

【0039】

(実施例2)

図1に示す熱分解装置を用いて、更生用トラック用タイヤを材料として熱分解により炭化物を回収した。なお、熱分解装置は、図1に示すように、熱交換器1、熱分解炉2、ガス発生器3、循環路4、廃棄物材料5、外部加熱手段7、酸素濃度検出器8、不活性ガス流量制御手段9、第一の油分回収装置11a、第二の油分回収装置11b、回収タンク12、排風機13及び排ガス処理装置14を備える。

詳細には、熱分解炉2(容量0.5 m3)内に更生用トラック用タイヤトレッド部の擦りおろしたゴム粉末(バフ粉)(廃棄物材料5)を約15kg投入し、熱分解炉2内を窒素ガスで置換した後、熱分解装置系内の窒素ガスを循環させながら熱交換器1によりガス温度を約500℃まで上昇させて、この温度を保持した。なお、熱分解炉2内に導入される窒素ガスのガス流量は0.005 m3/s[ntp]に設定され、0.0045 m3/s[ntp]〜0.0055 m3/s[ntp]の範囲に制御し、熱分解装置系内での酸素濃度は1容量%以下の範囲に制御された。ここで、熱分解装置内の酸素濃度の測定には、ジルコニア式酸素センサー等を用いた。

熱交換器1による加熱を開始してから40分で、熱分解ガスが油分回収装置11aに溜出し始め、熱交換器1による加熱の開始から約2時間後に溜出が止まった。溜出の停止は熱分解反応が完了したことを示し、熱交換器1を止めて約12時間放置冷却した。その後、熱分解炉2から炭化物を取り出した。

該炭化物中には、タイヤ材料であるスチールコード等が含まれるため、余分なタイヤ材料をマグネットセパレーターで除去した。余分なタイヤ材料が除去された炭化物をハンマー式の粉砕機で粒径が1mm以下の細粉に粉砕し、この粉砕物を、回転羽を有する風力分級機により分級することにより、粒径が50μm以上の粗粉を除去し、ゴム配合用微細炭化物を回収した。

次に、回収したゴム配合用微細炭化物に対して、全酸性度を上記の方法により測定したところ、0.0934 meq/gであった。

【0040】

(実施例3)

図1に示す熱分解装置を用いて、更生用トラック用タイヤを材料として熱分解により炭化物を回収した。なお、熱分解装置は、図1に示すように、熱交換器1、熱分解炉2、ガス発生器3、循環路4、廃棄物材料5、外部加熱手段7、酸素濃度検出器8、不活性ガス流量制御手段9、第一の油分回収装置11a、第二の油分回収装置11b、回収タンク12、排風機13及び排ガス処理装置14を備える。

詳細には、熱分解炉2(容量0.5 m3)内に更生用トラック用タイヤトレッド部の削りゴム(ピーリングゴム)及び擦りおろしたゴム粉末(バフ粉)(廃棄物材料5)をそれぞれ約8kg投入し、熱分解炉2内を窒素ガスで置換した後、熱分解装置系内の窒素ガスを循環させながら熱交換器1によりガス温度を約500℃まで上昇させて、この温度を保持した。なお、熱分解炉2内に導入される窒素ガスのガス流量は0.005 m3/s[ntp]に設定され、0.0045 m3/s[ntp]〜0.0055 m3/s[ntp]の範囲に制御し、熱分解装置系内での酸素濃度は1容量%以下の範囲に制御された。ここで、熱分解装置内の酸素濃度の測定には、ジルコニア式酸素センサー等を用いた。

熱交換器1による加熱を開始してから40分で、熱分解ガスが油分回収装置11aに溜出し始め、熱交換器1による加熱の開始から約2時間後に溜出が止まった。溜出の停止は熱分解反応が完了したことを示し、熱交換器1を止めて約12時間放置冷却した。その後、熱分解炉2から炭化物を取り出した。

該炭化物中には、タイヤ材料であるスチールコード等が含まれるため、余分なタイヤ材料をマグネットセパレーターで除去した。余分なタイヤ材料が除去された炭化物をハンマー式の粉砕機で粒径が1mm以下の細粉に粉砕し、この粉砕物を、回転羽を有する風力分級機により分級することにより、粒径が50μm以上の粗粉を除去し、ゴム配合用微細炭化物を回収した。

次に、回収したゴム配合用微細炭化物に対して、全酸性度を上記の方法により測定したところ、0.0918 meq/gであった。

【0041】

(比較例)

図1に示す熱分解装置を用いて、廃トラック用タイヤを材料として熱分解により炭化物を回収した。なお、熱分解装置は、図1に示すように、熱交換器1、熱分解炉2、ガス発生器3、循環路4、廃棄物材料5、外部加熱手段7、酸素濃度検出器8、不活性ガス流量制御手段9、第一の油分回収装置11a、第二の油分回収装置11b、回収タンク12、排風機13及び排ガス処理装置14を備える。

詳細には、熱分解炉2(容量0.5 m3)内に廃トラック用タイヤの32分割裁断品(廃棄物材料5)を約15kg投入し、熱分解炉2内を窒素ガスで置換した後、熱分解装置系内の窒素ガスを循環させながら熱交換器1によりガス温度を約500℃まで上昇させて、この温度を保持した。なお、熱分解炉2内に導入される窒素ガスのガス流量は0.005 m3/s[ntp]に設定され、0.0045 m3/s[ntp]〜0.0055 m3/s[ntp]の範囲に制御し、熱分解装置系内での酸素濃度は1容量%以下の範囲に制御された。ここで、熱分解装置内の酸素濃度の測定には、ジルコニア式酸素センサー等を用いた。

熱交換器1による加熱を開始してから40分で、熱分解ガスが油分回収装置11aに溜出し始め、熱交換器1による加熱の開始から約2時間後に溜出が止まった。溜出の停止は熱分解反応が完了したことを示し、熱交換器1を止めて約12時間放置冷却した。その後、熱分解炉2から炭化物を取り出した。該炭化物中には、タイヤ材料であるスチールコード等が含まれるため、余分なタイヤ材料をマグネットセパレーターで除去した。余分なタイヤ材料が除去された炭化物をハンマー式の粉砕機で粒径が1mm以下の細粉に粉砕し、この粉砕物を、回転羽を有する風力分級機により分級することにより、粒径が50μm以上の粗粉を除去し、ゴム配合用微細炭化物を回収した。

次に、回収したゴム配合用微細炭化物に対して、全酸性度を上記の方法により測定したところ、0.0989 meq/gであった。

【0042】

上述の結果から明らかなように、熱分解を受ける廃タイヤの材料として少なくともトラック用タイヤトレッド部の削りゴム(ピーリングゴム)及び/又は擦りおろしたゴム粉末(バフ粉)を含有させることにより、熱分解により得られる炭化物の性質、特にゴム配合用炭素材料であるカーボンブラックとほぼ類似した特性を有し、カーボンブラック代替物として利用することができる。

【産業上の利用可能性】

【0043】

本発明によれば、品質が劣化せず、ゴム成分に配合した場合にゴムとの相互作用を十分に発現でき、ゴム補強用カーボンブラックの代替品として十分な性能を発揮することが可能な炭化物を、効率的に得ることができる。また、本発明による製造方法により得られた炭化物を含有するタイヤ用ゴム組成物を製造することも可能である。

【符号の説明】

【0044】

1 熱交換器

2 熱分解炉

3 ガス発生器

4 循環路

5 廃棄物材料

6 分解装置

7 外部加熱手段

8 酸素濃度検出器

9 不活性ガス流量制御手段

11 油分回収装置

12 回収タンク

13 排風機

14 排ガス処理手段

【特許請求の範囲】

【請求項1】

所定の廃棄物材料を熱分解させる工程を具える炭化物の製造方法であって、

前記所定の廃棄物材料が、ピーリングゴム及び/又はバフ粉を含むことを特徴とする炭化物の製造方法。

【請求項2】

前記ピーリングゴム及び/又は前記バフ粉を、前記廃棄物材料中に合計で25質量%以上含むことを特徴とする請求項1に記載の炭化物の製造方法。

【請求項3】

前記廃棄物材料の熱分解は、廃棄物材料を熱分解炉内に収容し、加熱された無酸素ガスを該熱分解炉内へ連続的に供給し、前記廃棄物材料を該無酸素ガスと直接に接触させることにより熱分解し、熱分解ガスを発生させることを特徴とする請求項1又は2に記載の炭化物の製造方法。

【請求項4】

さらに、熱交換器で前記無酸素ガスを加熱する工程と、前記熱分解ガスを冷却し、凝縮した油分を回収する工程と、前記油分を回収した後の残ガス中に含まれる粉塵を回収する工程と、前記廃棄物材料の熱分解後の熱分解炉内に残る炭化物を回収する工程とを具え、前記油分を前記熱分解炉内へ循環供給させることを特徴とする請求項1〜3のいずれか1項に記載の炭化物の製造方法。

【請求項1】

所定の廃棄物材料を熱分解させる工程を具える炭化物の製造方法であって、

前記所定の廃棄物材料が、ピーリングゴム及び/又はバフ粉を含むことを特徴とする炭化物の製造方法。

【請求項2】

前記ピーリングゴム及び/又は前記バフ粉を、前記廃棄物材料中に合計で25質量%以上含むことを特徴とする請求項1に記載の炭化物の製造方法。

【請求項3】

前記廃棄物材料の熱分解は、廃棄物材料を熱分解炉内に収容し、加熱された無酸素ガスを該熱分解炉内へ連続的に供給し、前記廃棄物材料を該無酸素ガスと直接に接触させることにより熱分解し、熱分解ガスを発生させることを特徴とする請求項1又は2に記載の炭化物の製造方法。

【請求項4】

さらに、熱交換器で前記無酸素ガスを加熱する工程と、前記熱分解ガスを冷却し、凝縮した油分を回収する工程と、前記油分を回収した後の残ガス中に含まれる粉塵を回収する工程と、前記廃棄物材料の熱分解後の熱分解炉内に残る炭化物を回収する工程とを具え、前記油分を前記熱分解炉内へ循環供給させることを特徴とする請求項1〜3のいずれか1項に記載の炭化物の製造方法。

【図1】

【公開番号】特開2012−1698(P2012−1698A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2010−140874(P2010−140874)

【出願日】平成22年6月21日(2010.6.21)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成22年6月21日(2010.6.21)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]