炭化物系肥料の製造方法

【課題】炭化物系肥料を、排泄物系肥料資材から一段(一処理槽)で乾燥・炭化処理して、しかも、タール分の少ないものを得ることができる炭化物系肥料の製造方法を提供すること。

【解決手段】 排泄物系肥料資材を乾燥・炭化処理して炭化物系肥料を製造する方法。300〜600℃の過熱蒸気50の投入雰囲気下で、対流的な攪拌混合を、所定時間継続して炭化物系肥料を製造する。こうして製造した炭化物系肥料は、気泡率が高く、施肥効果が大きい。

【解決手段】 排泄物系肥料資材を乾燥・炭化処理して炭化物系肥料を製造する方法。300〜600℃の過熱蒸気50の投入雰囲気下で、対流的な攪拌混合を、所定時間継続して炭化物系肥料を製造する。こうして製造した炭化物系肥料は、気泡率が高く、施肥効果が大きい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、排泄物系肥料資材から炭化物系肥料を製造する方法に関する。ここで、排泄物系肥料資材には、畜糞(し尿を含む)及びそれらの汚泥、更には、下水汚泥を含む。また、肥料とは、土壌改良剤を含む概念である。

【背景技術】

【0002】

生物系排泄物やそれらの汚泥は、窒素、リン、カリ等の成分に富んでいるため、有機肥料資材として優れている。

【0003】

しかし、畜糞等は、そのままでは、悪臭がある上、運搬を含めた取り扱い性に問題があるため、乾燥(天日又は加熱)や発酵処理によって、乾燥畜糞としたり発酵肥料としたりして圃場等の土壌に施肥していた(特許文献1段落0002)。

【0004】

しかし、乾燥畜糞の場合、土壌に施肥した場合、易分解性物質が多く含まれていることから、直ぐに播種したり苗の定植をすると、発芽や植物の根に障害を与えたり、排泄物の分解により発生するガスにより作物が障害を受けたりし易かった(同段落0003)。

【0005】

また、発酵肥料の場合は、上記のような問題は殆ど発生しないが、場所と時間を必要とし、且つ、安定した完熟度の高い品質のものを得難かった。

【0006】

これらの問題点を解決するために、排泄物(畜糞)やそれらの汚泥を炭化処理することが、特許文献1・2・3等で提案され、また、それらの炭化物処理を好適に行える連続熱分解処理装置が特許文献4で提案されている。

【0007】

そして、炭化に際して、炭化温度が高温であると、肥料成分として、有効な窒素成分やリン酸成分が不溶化したり、タール等が残留したりする等として、得られた炭化物を肥料として利用することが難しかった(特許文献2段落0003)。

【0008】

このため、400〜600℃の低温の条件下で汚泥等を炭化することで、肥料として有効な可溶性のリン酸成分を多く維持する炭化汚泥を得る方法が提案されている(特許文献2請求項2、特許文献3要約)。

【0009】

しかし、上記特許文献3の記載の方法の場合、植物に有害なタール成分を少なくするために、第一炭化工程と第二炭化工程の二段とする必要があるととともに、炭化原料を乾燥する前処理工程を必要とした(要約等)。

【0010】

即ち、前処理工程(乾燥工程)、第一炭化工程および第二炭化工程にそれぞれ対応させて、乾燥装置、一次炭化装置および二次炭化装置を必要とした(特許文献3の段落0035・0038・0042)。

【特許文献1】特開平6−166585号公報

【特許文献2】特開2006−188395号公報

【特許文献3】特開2006−96979号公報

【特許文献4】特開2006−187694号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は、上記特許文献等に記載されていない新規な構成の炭化物系肥料の製造方法であって、炭化物系肥料を、排泄物系肥料資材から一段(一処理槽)で炭化処理して、しかも、タール分の少ないものを得ることができる炭化物系肥料の製造方法を提供することを目的(課題)とする。

【課題を解決するための手段】

【0012】

本発明者は、上記課題を解決するために、鋭意開発に努力をした結果、下記構成の炭化物系肥料の製造方法に想到した。

【0013】

排泄物系資材を乾燥・炭化処理して炭化物系肥料を製造する方法であって、

過熱蒸気投入雰囲気下で、対流的な攪拌混合を、所定時間継続して前記乾燥・炭化処理を施して炭化物系肥料を製造することを特徴とする。

【0014】

そして、過熱蒸気を用いて、汚泥や生畜糞尿等の高含水状態の排泄物系資材を、そのまま処理槽へ投入して、同一処理槽内で、炭化を連続的に行なうことができる。したがって、生産性が良好であり、且つ、エネルギー的にも有利である。処理槽にバーナ等を付設する必要がないため、焼却炉扱いとならず、ダイオキシン対策等の法規制を配慮せずに設置が可能となる。

【0015】

さらには、過熱蒸気で炭化することにより、理由は不明であるが、従来の炭化装置(乾留装置)で炭化する場合に比して、タール成分が低い炭化物系肥料を得ることができる(新たな知見)。

【0016】

上記炭化物系肥料の製造方法における過熱蒸気の温度は、300〜600℃(さらには400〜500℃)で行なうことが、リン酸成分の不溶化が、発生しがたくて望ましい。

【0017】

さらに、乾燥・炭化処理で発生する蒸気成分を回収・凝縮して得た凝縮液を液肥として回収することが望ましい。排泄物系資材の更なる有効利用が可能となる。

【0018】

上記炭化物系肥料の製造は、例えば、下記構成の乾燥・炭化装置を使用して製造することができる。

【0019】

「少なくとも下側コーン部とされた密閉構造の処理槽と、

該処理槽の中央部に配される垂直回転軸と、

該垂直回転軸で駆動回転される混合攪拌翼と、

前記垂直回転軸で駆動回転されて前記処理槽の内壁に沿って底部から所定高さ位置まで原料を持ち上げる持ち上げ手段と、

さらに、処理槽の上部側に配される過熱蒸気生成器と、を備え、

前記処理槽は、底部側に有機系原料を投入する原料供給口が形成されるとともに、上部側に炭化物となった製品を排出する製品排出口が形成され、

前記過熱蒸気生成器で生成した過熱蒸気の主体を前記処理槽の底部側へ案内する過熱蒸気案内手段を備えている」乾燥・炭化装置。

【発明の効果】

【0020】

本発明の排泄物系肥料資材から炭化物系肥料を製造する方法は、リン酸系肥料を、設備費(設置のための許認可を含む。)および運転費をかけずに製造可能である。

【0021】

このため、リン鉱石が高値(ここ1年で5倍)となり、特に、リン酸系肥料価格の高騰している昨今、本発明の炭化物系肥料の製造方法は、産業上の利用価値が高い。

【0022】

そして、本発明の方法で製造した炭化物系肥料は、可溶性のリン酸成分を含み、且つ、気泡率も高い(10〜60%)ものを容易に得ることができる。このため、土壌に施肥した場合、植物に対するリン酸成分の補給ばかりでなく、土壌の水分や他の肥料成分の保持性を増大させ、さらには、微生物(土壌バクテリア)の繁殖も促進させる。したがって、土壌改良剤としての作用も期待できる。

【0023】

従来のようにボイラーを使用せず、電気ヒータで過熱蒸気を生成させれば、少なくとも、炭化に際して、炭酸ガスの発生を考慮する必要はない。

【発明を実施するための最良の形態】

【0024】

以下、本発明の望ましい実施形態について、詳細に説明をする。

【0025】

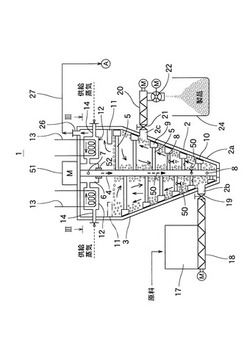

(1)図1〜3は、本発明の肥料の製造方法に好適な、乾燥・炭化装置1を組み込んだ、炭化物系肥料製造プラントを示す。この炭化物系肥料製造プラントでは、排泄物系肥料資材から、炭化物系肥料に加えて、液肥の回収も可能である。

【0026】

下部がテ―パ部(コーン部)2aとされ、外周は断熱材3で保温断熱された処理槽2と、該処理槽2の中央部にモータ(変速機付)51で駆動回転される中空シャフト(垂直回転軸)4には多段に水平回転する長短のパイプ状の混合攪拌翼5が複数本(図例では12本)連結されている。該混合攪拌翼5は、中空シャフト4と連通とされており、交互に逆方向に突出して形成されている。なお、混合攪拌翼5の中空シャフト4への連結態様は、これに限定されない。混合攪拌翼5を同一高さ位置で両側へ一対突出させた構成や、混合攪拌翼5を所定角度ずつずらして螺旋状に配した構成とすることもできる。混合攪拌翼5の中空シャフト4への連結態様を、後者の構成とした場合は、混合攪拌翼5の先端に取り付ける原料持ち上げ翼9の原料持ち上げ作用を増大させることができる。さらに、混合攪拌翼5は、攪拌混合作用及び先端の持ち上げ翼の原料持ち上げ作用を阻害しないなら、中空シャフト4から水平方向に突出していなくてもよい(上下斜め方向に突出させてもよい。)。

【0027】

そして、混合攪拌翼(攪拌羽根)5の先端には板(ブレード)状の原料持上げ翼(掻き揚げ翼)9が形成されている。該持ち上げ翼9は、混合攪拌翼5の回転により前記コーン部2aの内壁に沿って原料を持ち上げ可能に斜め上方へ掬うような傾斜面(傾斜角度20〜45°)を有するものである。

【0028】

なお、処理槽2のコーン部2aを、図例のごとく、断面テーパ状とする場合のテーパ角度(垂直軸に対する傾斜角度)は、20〜40°とする。コーン部2aは、断面テーパ状としなくても、断面パラボラ(放物線)状としてもよい。

【0029】

処理槽2の上方内側には、複数個(図例では4個)の過熱蒸気生成器12が放射状に配されている。具体的には、中空シャフト4を同心的に囲繞して形成されたドーナツ状のヘッダ6に、水平筒状の各過熱蒸気生成器12がその出口側で連結されて配されている。

【0030】

そして、中空シャフト4の上部(ヘッダ6内に位置する)には、過熱蒸気流入口7が1個又は複数個明けられている。

【0031】

ここで、乾燥・炭化装置1の寸法仕様は、処理槽2の容量を1.5m3としたとき、例えば、天井側内径:1.4m、円筒部高さ:0.5m、コーン部高さ:1.4m、コーン部下端内径:0.3m、テ―パ角度:20°とする。

【0032】

また、該過熱蒸気流入口7の形状は、丸形、矩形、三角等任意である。また、同じく大きさは、種々の要因(蒸気流入口7の数、処理槽2の大きさ、有機系原料の種類・単位時間処理量等)により異なるが、例えば、丸形の場合、20〜50mmΦとする。

【0033】

また、中空シャフト4の下部及び下側の混合攪拌翼5には、それぞれ1個又は複数個の過熱蒸気噴出口8が形成されている。噴出口8の形状は、過熱蒸気流入口7と同様、丸形、矩形、三角等任意である。また、同じく大きさは、例えば、丸形の場合、10〜30mmΦとする。

【0034】

混合攪拌翼5の翼形状は、図例では中空パイプ状であるが、棒状、帯板状など特に限定されない。

【0035】

なお、必然的ではないが、最上段の原料持ち上げ翼9の位置には、キッカー(原料戻し案内部材)11を1本又は複数本配しておくことが望ましい。キッカー11により、持ち上げられてきた原料が中央部よりに移動して、戻し原料の平面的拡散が促進される。即ち、戻し原料の平面的拡散が促進されることにより、落下後の原料相互の熱交換が促進され、処理槽内における原料の乾燥さらには炭化が促進される。

【0036】

さらに、処理槽2の上側内部には、過熱蒸気生成器12が配され、その内部には加熱手段13が配されている。加熱手段としては、電気ヒータ13が制御し易くて望ましい。電気ヒータの種類としては、シーズドヒータ、カートリッジヒータ、鋳込みヒータ等の抵抗加熱ヒータで、500〜900℃程度まで昇温可能なものとする。

【0037】

過熱蒸気生成器12の蒸気取入口14から取入れられた蒸気16がさらに加熱されて、過熱蒸気50となる。該過熱蒸気50は過熱蒸気ヘッダ6から過熱蒸気流入口7を介して中空シャフト4に流入して、過熱蒸気噴出口8から処理槽2の下側位置に噴出するようになっている。ここで、過熱蒸気温度は、炭化に際して、リン酸が不溶化しない温度で、且つ、炭化を実用的なレベルで行なえる温度とする。具体的には、300〜600℃、望ましくは、400〜500℃とする。

【0038】

処理槽2のテーパ部2aの底部側下部には、原料供給手段が、上部側には製品排出手段が接続されている。

【0039】

原料供給手段は、元部側に原料ホッパ17を先端側に原料供給弁19をそれぞれ備えた原料供給コンベヤ18で構成されている。供給手段の搬送機構は、本実施形態では、連続乃至間欠連続運転を予定しているため、原料を気密的に供給可能であれば、特に限定されない。回分式とする場合は、気密的な供給は必然的ではない。プランジャ式、ベルト式、ポンプ式、等任意である。スクリューコンベヤで原料を圧縮供給する場合は、ロータリ弁などの気密供給手段は不要である。

【0040】

製品排出手段は、元部側に製品排出弁21を、先端側にロータリ弁22をそれぞれ備えた排出コンベヤ20で構成されている。ここで、ロータリ弁22を使用するのは気密排出可能とするためである。排出手段の搬送機構は、原料を気密的に排出可能であれば、特に限定されず、原料供給手段の場合と同様任意である。

【0041】

そして、本実施形態では、処理槽2の天井部に形成された排気口26は、下記構成の凝縮装置16に接続されている。通常の、脱臭装置を含む排気処理装置に接続してもよい。

【0042】

本実施形態の凝縮装置16は、凝縮塔30と液封槽39と冷却塔45とを備えたものである。

【0043】

凝縮塔30内には、底部側から上方に向かって、凝縮液貯液部33、充填材32、熱交換器31、散水器(シャワー)35が、その順に配されている。

【0044】

ここで、充填材32としては、化学装置の充填塔に使用されているラシヒリング等であってもよいが、特許1931319号(特公平6−58199号)の水冷却塔に使用されている「充填物要素:裁断した多数本の合成樹脂製の扁平網管を、独立揺動可能に並列させて少なくとも上端で連結したもの」とすることが、凝縮効率(熱交換効率)が増大して望ましい。

【0045】

凝縮液貯液部33と散水器(シャワー)35との間は、ポンプを備えた凝縮液戻し配管34aで接続されている。また、熱交換器31の入口・出口が、冷却塔45の出口・入口と往路(ポンプ付き)・復路48、48Aを介して冷却水循環路が形成されている。

【0046】

凝縮塔30の凝縮液貯液部33の上側で充填材32の下側位置に排気ガス導入口30aが形成され、該排気ガス導入口30aには、エジェクタ29を介して排気吸引ファン28が接続されている。そして、エジェクタ29の第二流体流入口29aには散水器35とほぼ同一高さに形成されたガス戻し口30bとガス戻し配管37を介して接続され、被処理ガスを繰り返し凝縮処理可能とされている。

【0047】

そして、凝縮液貯液部33の上端位置には凝縮液溢流口38が設けられ、該溢流口38から、液封式の液封槽39へ液封導入可能に凝縮液導入配管40が配されている。

【0048】

液封槽39は、中央部にバッフル(邪魔板)42を備え、バッフル42の反対側は、液肥回収用の溢流配管41が設けられ、該溢流配管41から液肥を回収可能とされている。

【0049】

さらに、必然的ではないが、凝縮塔30の排気口43、及び、冷却塔45の排気口45aは、それぞれ、脱臭装置46へ排気配管44を接続して、最終排気を完全脱臭可能としておくことが望ましい。

【0050】

脱臭装置46は、特に限定されない。土壌脱臭装置や生物脱臭装置を使用することが、省エネや環境的見地から好ましい。

【0051】

次に、上記実施形態の使用態様について説明をする。

【0052】

先ず、原料ホッパ17に有機廃棄物等の原料(排泄物系肥料資材:各種汚泥)を投入し、原料供給弁19を開として、原料供給コンベヤ18を稼動させて、所定量の原料を、処理槽2の底部(テーパ部2a下側)に供給後、原料供給弁19を閉とする。なお、原料投入量は、例えば、前述の処理槽容量:1.5m3の場合、最大、充填率1/10以下(約150kg以下)とする。そのときの原料供給は、複数段に分けて(例えば、30〜50kgずつ)、間欠的(例えば、30〜1h)に充填することが、炭化効率が良好となり望ましい。当然、連続供給も可能であり、その場合は、充填速度は、40〜80kg/hとする。

【0053】

その状態で、モータ51を起動して、中空シャフト4を介して混合攪拌翼5、・・・を水平回転させるとともに、過熱蒸気生成器12を稼動させて、処理槽2内を設定温度の過熱蒸気で充満させる。このときの回転速度は、20〜80min-1(rpm)、周速(処理槽最大径位置)120〜200m・min-1とする。なお、起動当初は、低速回転とする。また、同時に凝縮塔30も凝縮液貯液部33に補填水を貯液するとともに、排気吸引ファン28、循環ポンプ34を起動し、さらには、冷却塔45の冷却液ポンプ47も起動して、凝縮装置16を運転状態とする。

【0054】

すると、混合攪拌翼5の先端の原料持ち上げ翼9の作用により、処理槽2のテーパ部2aの内壁に沿って原料は順次持ち上げられ(掻き揚げられ)、最上段の持ち上げ翼9の位置まで到達する。ここで、原料(含水物)は、処理槽2内に噴射される過熱蒸気の作用で、水の大気圧下沸点(100℃)より遥かに高い高温雰囲気にある。このため、原料内の液分(水を含む。)の蒸発が促進されて乾燥される。

【0055】

そして、キッカー(原料戻し部材)11の位置まで軽量故に持ち上げられた乾燥の進んだ原料は、キッカー11と干渉することによって、処理槽2の中央部寄りに寄せられて中空シャフト4の周囲を落下しながら、混合攪拌翼5で混合攪拌されながら、処理槽2の底部へ落下する。

【0056】

ここで、乾燥により低含液(水)率の原料が持ち上げ翼により上段側が持ち上げられるが、乾燥せず又は不十分な高含液(水)率の原料は持ち上げられず底部側に残り易い。しかし、低含液率の原料は、上段側からキッカーにより中央部寄りから落下するため、底部側の高含液率の原料と攪拌混合翼で混合される。こうして、高含液率の原料から低含液率の原料に液移動が発生し、効率よく含液率が均一化されるとともに乾燥が促進される。

【0057】

この状態を、投入後、1〜2h継続することにより、原料の大半(6〜7割)が乾燥物となり、さらに、運転を1〜2h継続することにより、乾燥物の大半(6〜7割)が、乾燥物よりさらに低比重のポーラス(多孔質)な炭化物(嵩比重で乾燥物の1/3〜1/6)となる。このとき、製品排出弁21を開とすると、上記と同様の理由で、炭化度の高いものから、その軽さ故に、順次、原料持ち上げ翼9により製品排出弁21の高さ位置に至る。このため、炭化物製品(炭化物系肥料)を排出コンベヤ20からロータリ弁22を介して製品コンテナ24に排出させて取り出すことができる。

【0058】

取り出しは、排出コンベヤ20からロータリ弁22を介して取り出すので、乾燥・炭化装置1の運転中であっても、処理槽2から気密的に炭化物製品(炭化物系肥料)を取り出し可能である。

【0059】

そして、上記で発生したガス(蒸気乃至乾留ガス)は、吸引ファン28により処理槽2の排気口26からエジェクタ29を介して凝縮塔30へ導入される。該凝縮塔30内では、ガス戻し配管37との間で循環流が発生し、繰り返し凝縮処理される。こうして、凝縮塔30で凝縮された凝縮液は、液封槽39へ導入され、液封槽39の溢流配管41からの溢流水は有価な液肥として回収できる。

【0060】

他方、凝縮塔30で凝縮されなかった非凝縮性ガスは、脱臭装置46に導入されて脱臭処理を経て大気中に排気される。

【0061】

図4に乾燥・炭化装置の別の実施形態を示す。前記実施形態と同一部分については同一図符号を付して、それらの説明を省略する。

【0062】

図1〜3に示す実施形態において、過熱蒸気生成器12をヘッダなしとして、処理槽2内に過熱蒸気50を直接噴出させるとともに、中空シャフト4の過熱蒸気流入口7に過熱蒸気を軸方向に導入可能な過熱蒸気導入ファン54(図5)を中空シャフト4に取り付けたものである。さらに、本実施形態では、原料の持ち上げ手段を、リボンスクリュー9Aとしたものである。なお過熱蒸気導入ファン54は、外周方向から軸心へ向かう複数枚の湾曲翼54aが二枚の整流板54bで挟持された構成である。

【0063】

中空シャフト4の回転によって回転する過熱蒸気導入ファン54によって、過熱蒸気生成器12から処理槽2の上部に噴出された過熱蒸気50が、吸引されて過熱蒸気流入口7から中空シャフト4内に導入され、中空シャフト4の下部の過熱蒸気噴出口8から噴出される。このため、過熱蒸気50が処理槽2内を循環することにより、前記実施形態に比して、槽内温度分布をより均一化でき、熱効率の向上が期待できる。

【0064】

図6に乾燥・炭化装置のさらに別の実施形態を示す。前記実施形態と同一部分については同一図符号を付して、それらの説明を省略する。

【0065】

図1〜3に示す実施形態において、過熱蒸気生成器12をヘッダなしタイプとして、処理槽2内に直接噴出させるとともに、中空シャフト4を中実シャフト4Aとし、下方へ過熱蒸気を送り出す過熱蒸気案内ファン56を最上段に付設したものである。図例では、矩形状の補助攪拌翼9Bを段違いに螺旋に沿って配したものである。

【0066】

中実シャフト4Aにより駆動回転される過熱蒸気案内ファン56によって、過熱蒸気生成器12から処理槽2の上部に噴出された過熱蒸気50が、下方へ送気されて底部側に投入され原料に集中する。このため、過熱蒸気50の大部分が投入直後の高含水原料に集中するため、乾燥効率さらには炭化効率の向上が期待できる。

【0067】

上記各実施形態の乾燥・炭化装置は、下記のような各特徴的構成を適宜組み合わせたものである。該各特徴的構成は、単独又は複数個を任意に組み合わせて、本発明で使用する乾燥・炭化装置の各実施形態とすることができる。

【0068】

1)前記混合攪拌翼が、前記垂直回転軸に多段に取り付けられた棒状乃至パイプ状の攪拌翼で形成されていることを特徴とする。

【0069】

2)前記持ち上げ手段が、前記攪拌翼の各先端に取り付けられた複数の持ち上げ櫂の群で形成されていることを特徴とする。

【0070】

3)前記持ち上げ手段が、前記攪拌翼の先端間を順次接続して取り付けられたリボンスクリューで形成されていることを特徴とする。

【0071】

4)上記2)、3)の各構成において、前記持ち上げ手段の最高持ち上げ位置で処理槽の内側に、前記持ち上げられた原料を内側へ案内落下する原料戻し案内部材(蹴落とし板)が配されていることを特徴とする。

【0072】

5)前記過熱蒸気案内手段が、前記垂直回転軸が中空状とされて、前記垂直回転軸の上部に1個又は複数個の過熱蒸気流入口が形成されるとともに、前記垂直回転軸の下部に1個又は複数個の過熱蒸気噴出口が形成されて構成されていることを特徴とする。

【0073】

6)上記5)の構成において、前記過熱蒸気生成器の過熱蒸気生成部が前記過熱蒸気流入口位置で前記垂直回転軸にメカニカルシール的に取り付けられた過熱蒸気ヘッダに接続されて、前記過熱蒸気が前記中空回転軸に流入可能とされていることを特徴とする。

【0074】

7)上記5)の構成において、前記過熱蒸気生成器の過熱蒸気生成部の下面に過熱蒸気流出口を形成するとともに、該過熱蒸気流出口の内側位置と前記過熱蒸気入口位置との間に前記中空回転軸と一体回転し回転軸芯方向の気流を発生させる吸引ファンを取り付けて、過熱蒸気が前記中空回転軸に流入可能とされていることを特徴とする。

【0075】

8)前記過熱蒸気案内手段が、前記過熱蒸気生成器の過熱蒸気生成部の下面に過熱蒸気流出口を形成するとともに、前記回転軸と一体改訂し過熱蒸気流出口の直下に下方へ気流を発生させる過熱蒸気案内ファンを配して、構成されていることを特徴とする。

【0076】

9)本発明の乾燥・炭化装置を組み込んだ炭化物系肥料製造プラントであって、

前記処理槽の排気口と凝縮塔とが接続され、該凝縮塔で凝縮された凝縮液を液封槽を介して溢流させることにより液肥が回収可能とされていることを特徴とする。

【実施例】

【0077】

図1に示す内容量1.5m3の前記仕様の実機において、野菜屑(含水率80%)を運転当初40kg投入し、さらに1h後、40kg再投入し、運転開始から2h後に、炭化物4kgを得ることができた(減容率1/20)。

【0078】

なお、過熱蒸気生成器は、シーズドヒータは三室型で、2基のみ運転した。運転条件は、第1室:240℃、第2室:340℃、第3室:440℃に設定して、流入蒸気温度:100℃、過熱蒸気温度:450±5℃とした。

【0079】

また、攪拌機の回転数:20rpm、蒸気圧力:1kg/cm2とした。

【0080】

処理槽内温度(温度測定位置:製品排出口付近)が、300℃になった時点で、加温(過熱蒸気の流入)を止めて、しばらく冷却運転をした。

【0081】

こうして製造した炭化物は、従来の本願発明者が提案した特開2004−66216号公報に記載の炭化装置を用いて得られた炭化物に比して、気泡率が高く(30%)かつタール分が少ないことを確認した。

【0082】

その理由は、過熱蒸気による直接加熱の場合は、原料内部まで熱が加えられるとともに、蒸気中にタール成分が移行することが期待できるが、バーナによる間接加熱方式の場合は、そのようなことが期待できないと推定される。

【0083】

なお、本実施例は、汚泥を炭化物資材としていないが、汚泥を肥料資材とした場合は、タール分の少ない且つ可溶性リン酸を含み、気泡率の高い(10〜60%)炭化物系肥料を得ることができると推定される。

【図面の簡単な説明】

【0084】

【図1】本発明の炭化物系肥料を製造するのに好適な乾燥・炭化装置の一実施形態を示す概略断面図である。

【図2】図1の乾燥・炭化装置を組み込んで炭化物系肥料用製造プラント装置を形成する場合に使用する凝縮器・液封槽及びや脱臭装置の配置流れ図である。

【図3】図1のIII−III線概略断面図である。

【図4】本発明の炭化物系肥料の製造方法に使用する乾燥・炭化装置の他の実施形態を示す概略断面図である。

【図5】図4で使用する過熱蒸気導入用の多翼ファンの斜視図である。

【図6】本発明の炭化物系肥料の製造方法に使用する乾燥・炭化装置のさらに他の実施形態を示す概略断面図である。

【符号の説明】

【0085】

1・・・乾燥・炭化装置

2・・処理槽(炭化室)

2a・・・テーパ部(コーン部)

4・・・中空シャフト(垂直回転軸)

4a・・・過熱蒸気流入口

4b・・・過熱蒸気噴出口

4A・・・中実シャフト(垂直回転軸)

5・・・パイプ状攪拌翼

5a・・・過熱蒸気噴出口

6・・・過熱蒸気ヘッダ

7・・・過熱蒸気生成部

7a・・・過熱蒸気流出口

9・・・原料持ち上げ翼(原料持ち上げ手段)

11・・・キッカー(原料戻し案内板)

12・・・過熱蒸気生成器

16・・・凝縮装置

50・・・過熱蒸気

【技術分野】

【0001】

本発明は、排泄物系肥料資材から炭化物系肥料を製造する方法に関する。ここで、排泄物系肥料資材には、畜糞(し尿を含む)及びそれらの汚泥、更には、下水汚泥を含む。また、肥料とは、土壌改良剤を含む概念である。

【背景技術】

【0002】

生物系排泄物やそれらの汚泥は、窒素、リン、カリ等の成分に富んでいるため、有機肥料資材として優れている。

【0003】

しかし、畜糞等は、そのままでは、悪臭がある上、運搬を含めた取り扱い性に問題があるため、乾燥(天日又は加熱)や発酵処理によって、乾燥畜糞としたり発酵肥料としたりして圃場等の土壌に施肥していた(特許文献1段落0002)。

【0004】

しかし、乾燥畜糞の場合、土壌に施肥した場合、易分解性物質が多く含まれていることから、直ぐに播種したり苗の定植をすると、発芽や植物の根に障害を与えたり、排泄物の分解により発生するガスにより作物が障害を受けたりし易かった(同段落0003)。

【0005】

また、発酵肥料の場合は、上記のような問題は殆ど発生しないが、場所と時間を必要とし、且つ、安定した完熟度の高い品質のものを得難かった。

【0006】

これらの問題点を解決するために、排泄物(畜糞)やそれらの汚泥を炭化処理することが、特許文献1・2・3等で提案され、また、それらの炭化物処理を好適に行える連続熱分解処理装置が特許文献4で提案されている。

【0007】

そして、炭化に際して、炭化温度が高温であると、肥料成分として、有効な窒素成分やリン酸成分が不溶化したり、タール等が残留したりする等として、得られた炭化物を肥料として利用することが難しかった(特許文献2段落0003)。

【0008】

このため、400〜600℃の低温の条件下で汚泥等を炭化することで、肥料として有効な可溶性のリン酸成分を多く維持する炭化汚泥を得る方法が提案されている(特許文献2請求項2、特許文献3要約)。

【0009】

しかし、上記特許文献3の記載の方法の場合、植物に有害なタール成分を少なくするために、第一炭化工程と第二炭化工程の二段とする必要があるととともに、炭化原料を乾燥する前処理工程を必要とした(要約等)。

【0010】

即ち、前処理工程(乾燥工程)、第一炭化工程および第二炭化工程にそれぞれ対応させて、乾燥装置、一次炭化装置および二次炭化装置を必要とした(特許文献3の段落0035・0038・0042)。

【特許文献1】特開平6−166585号公報

【特許文献2】特開2006−188395号公報

【特許文献3】特開2006−96979号公報

【特許文献4】特開2006−187694号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は、上記特許文献等に記載されていない新規な構成の炭化物系肥料の製造方法であって、炭化物系肥料を、排泄物系肥料資材から一段(一処理槽)で炭化処理して、しかも、タール分の少ないものを得ることができる炭化物系肥料の製造方法を提供することを目的(課題)とする。

【課題を解決するための手段】

【0012】

本発明者は、上記課題を解決するために、鋭意開発に努力をした結果、下記構成の炭化物系肥料の製造方法に想到した。

【0013】

排泄物系資材を乾燥・炭化処理して炭化物系肥料を製造する方法であって、

過熱蒸気投入雰囲気下で、対流的な攪拌混合を、所定時間継続して前記乾燥・炭化処理を施して炭化物系肥料を製造することを特徴とする。

【0014】

そして、過熱蒸気を用いて、汚泥や生畜糞尿等の高含水状態の排泄物系資材を、そのまま処理槽へ投入して、同一処理槽内で、炭化を連続的に行なうことができる。したがって、生産性が良好であり、且つ、エネルギー的にも有利である。処理槽にバーナ等を付設する必要がないため、焼却炉扱いとならず、ダイオキシン対策等の法規制を配慮せずに設置が可能となる。

【0015】

さらには、過熱蒸気で炭化することにより、理由は不明であるが、従来の炭化装置(乾留装置)で炭化する場合に比して、タール成分が低い炭化物系肥料を得ることができる(新たな知見)。

【0016】

上記炭化物系肥料の製造方法における過熱蒸気の温度は、300〜600℃(さらには400〜500℃)で行なうことが、リン酸成分の不溶化が、発生しがたくて望ましい。

【0017】

さらに、乾燥・炭化処理で発生する蒸気成分を回収・凝縮して得た凝縮液を液肥として回収することが望ましい。排泄物系資材の更なる有効利用が可能となる。

【0018】

上記炭化物系肥料の製造は、例えば、下記構成の乾燥・炭化装置を使用して製造することができる。

【0019】

「少なくとも下側コーン部とされた密閉構造の処理槽と、

該処理槽の中央部に配される垂直回転軸と、

該垂直回転軸で駆動回転される混合攪拌翼と、

前記垂直回転軸で駆動回転されて前記処理槽の内壁に沿って底部から所定高さ位置まで原料を持ち上げる持ち上げ手段と、

さらに、処理槽の上部側に配される過熱蒸気生成器と、を備え、

前記処理槽は、底部側に有機系原料を投入する原料供給口が形成されるとともに、上部側に炭化物となった製品を排出する製品排出口が形成され、

前記過熱蒸気生成器で生成した過熱蒸気の主体を前記処理槽の底部側へ案内する過熱蒸気案内手段を備えている」乾燥・炭化装置。

【発明の効果】

【0020】

本発明の排泄物系肥料資材から炭化物系肥料を製造する方法は、リン酸系肥料を、設備費(設置のための許認可を含む。)および運転費をかけずに製造可能である。

【0021】

このため、リン鉱石が高値(ここ1年で5倍)となり、特に、リン酸系肥料価格の高騰している昨今、本発明の炭化物系肥料の製造方法は、産業上の利用価値が高い。

【0022】

そして、本発明の方法で製造した炭化物系肥料は、可溶性のリン酸成分を含み、且つ、気泡率も高い(10〜60%)ものを容易に得ることができる。このため、土壌に施肥した場合、植物に対するリン酸成分の補給ばかりでなく、土壌の水分や他の肥料成分の保持性を増大させ、さらには、微生物(土壌バクテリア)の繁殖も促進させる。したがって、土壌改良剤としての作用も期待できる。

【0023】

従来のようにボイラーを使用せず、電気ヒータで過熱蒸気を生成させれば、少なくとも、炭化に際して、炭酸ガスの発生を考慮する必要はない。

【発明を実施するための最良の形態】

【0024】

以下、本発明の望ましい実施形態について、詳細に説明をする。

【0025】

(1)図1〜3は、本発明の肥料の製造方法に好適な、乾燥・炭化装置1を組み込んだ、炭化物系肥料製造プラントを示す。この炭化物系肥料製造プラントでは、排泄物系肥料資材から、炭化物系肥料に加えて、液肥の回収も可能である。

【0026】

下部がテ―パ部(コーン部)2aとされ、外周は断熱材3で保温断熱された処理槽2と、該処理槽2の中央部にモータ(変速機付)51で駆動回転される中空シャフト(垂直回転軸)4には多段に水平回転する長短のパイプ状の混合攪拌翼5が複数本(図例では12本)連結されている。該混合攪拌翼5は、中空シャフト4と連通とされており、交互に逆方向に突出して形成されている。なお、混合攪拌翼5の中空シャフト4への連結態様は、これに限定されない。混合攪拌翼5を同一高さ位置で両側へ一対突出させた構成や、混合攪拌翼5を所定角度ずつずらして螺旋状に配した構成とすることもできる。混合攪拌翼5の中空シャフト4への連結態様を、後者の構成とした場合は、混合攪拌翼5の先端に取り付ける原料持ち上げ翼9の原料持ち上げ作用を増大させることができる。さらに、混合攪拌翼5は、攪拌混合作用及び先端の持ち上げ翼の原料持ち上げ作用を阻害しないなら、中空シャフト4から水平方向に突出していなくてもよい(上下斜め方向に突出させてもよい。)。

【0027】

そして、混合攪拌翼(攪拌羽根)5の先端には板(ブレード)状の原料持上げ翼(掻き揚げ翼)9が形成されている。該持ち上げ翼9は、混合攪拌翼5の回転により前記コーン部2aの内壁に沿って原料を持ち上げ可能に斜め上方へ掬うような傾斜面(傾斜角度20〜45°)を有するものである。

【0028】

なお、処理槽2のコーン部2aを、図例のごとく、断面テーパ状とする場合のテーパ角度(垂直軸に対する傾斜角度)は、20〜40°とする。コーン部2aは、断面テーパ状としなくても、断面パラボラ(放物線)状としてもよい。

【0029】

処理槽2の上方内側には、複数個(図例では4個)の過熱蒸気生成器12が放射状に配されている。具体的には、中空シャフト4を同心的に囲繞して形成されたドーナツ状のヘッダ6に、水平筒状の各過熱蒸気生成器12がその出口側で連結されて配されている。

【0030】

そして、中空シャフト4の上部(ヘッダ6内に位置する)には、過熱蒸気流入口7が1個又は複数個明けられている。

【0031】

ここで、乾燥・炭化装置1の寸法仕様は、処理槽2の容量を1.5m3としたとき、例えば、天井側内径:1.4m、円筒部高さ:0.5m、コーン部高さ:1.4m、コーン部下端内径:0.3m、テ―パ角度:20°とする。

【0032】

また、該過熱蒸気流入口7の形状は、丸形、矩形、三角等任意である。また、同じく大きさは、種々の要因(蒸気流入口7の数、処理槽2の大きさ、有機系原料の種類・単位時間処理量等)により異なるが、例えば、丸形の場合、20〜50mmΦとする。

【0033】

また、中空シャフト4の下部及び下側の混合攪拌翼5には、それぞれ1個又は複数個の過熱蒸気噴出口8が形成されている。噴出口8の形状は、過熱蒸気流入口7と同様、丸形、矩形、三角等任意である。また、同じく大きさは、例えば、丸形の場合、10〜30mmΦとする。

【0034】

混合攪拌翼5の翼形状は、図例では中空パイプ状であるが、棒状、帯板状など特に限定されない。

【0035】

なお、必然的ではないが、最上段の原料持ち上げ翼9の位置には、キッカー(原料戻し案内部材)11を1本又は複数本配しておくことが望ましい。キッカー11により、持ち上げられてきた原料が中央部よりに移動して、戻し原料の平面的拡散が促進される。即ち、戻し原料の平面的拡散が促進されることにより、落下後の原料相互の熱交換が促進され、処理槽内における原料の乾燥さらには炭化が促進される。

【0036】

さらに、処理槽2の上側内部には、過熱蒸気生成器12が配され、その内部には加熱手段13が配されている。加熱手段としては、電気ヒータ13が制御し易くて望ましい。電気ヒータの種類としては、シーズドヒータ、カートリッジヒータ、鋳込みヒータ等の抵抗加熱ヒータで、500〜900℃程度まで昇温可能なものとする。

【0037】

過熱蒸気生成器12の蒸気取入口14から取入れられた蒸気16がさらに加熱されて、過熱蒸気50となる。該過熱蒸気50は過熱蒸気ヘッダ6から過熱蒸気流入口7を介して中空シャフト4に流入して、過熱蒸気噴出口8から処理槽2の下側位置に噴出するようになっている。ここで、過熱蒸気温度は、炭化に際して、リン酸が不溶化しない温度で、且つ、炭化を実用的なレベルで行なえる温度とする。具体的には、300〜600℃、望ましくは、400〜500℃とする。

【0038】

処理槽2のテーパ部2aの底部側下部には、原料供給手段が、上部側には製品排出手段が接続されている。

【0039】

原料供給手段は、元部側に原料ホッパ17を先端側に原料供給弁19をそれぞれ備えた原料供給コンベヤ18で構成されている。供給手段の搬送機構は、本実施形態では、連続乃至間欠連続運転を予定しているため、原料を気密的に供給可能であれば、特に限定されない。回分式とする場合は、気密的な供給は必然的ではない。プランジャ式、ベルト式、ポンプ式、等任意である。スクリューコンベヤで原料を圧縮供給する場合は、ロータリ弁などの気密供給手段は不要である。

【0040】

製品排出手段は、元部側に製品排出弁21を、先端側にロータリ弁22をそれぞれ備えた排出コンベヤ20で構成されている。ここで、ロータリ弁22を使用するのは気密排出可能とするためである。排出手段の搬送機構は、原料を気密的に排出可能であれば、特に限定されず、原料供給手段の場合と同様任意である。

【0041】

そして、本実施形態では、処理槽2の天井部に形成された排気口26は、下記構成の凝縮装置16に接続されている。通常の、脱臭装置を含む排気処理装置に接続してもよい。

【0042】

本実施形態の凝縮装置16は、凝縮塔30と液封槽39と冷却塔45とを備えたものである。

【0043】

凝縮塔30内には、底部側から上方に向かって、凝縮液貯液部33、充填材32、熱交換器31、散水器(シャワー)35が、その順に配されている。

【0044】

ここで、充填材32としては、化学装置の充填塔に使用されているラシヒリング等であってもよいが、特許1931319号(特公平6−58199号)の水冷却塔に使用されている「充填物要素:裁断した多数本の合成樹脂製の扁平網管を、独立揺動可能に並列させて少なくとも上端で連結したもの」とすることが、凝縮効率(熱交換効率)が増大して望ましい。

【0045】

凝縮液貯液部33と散水器(シャワー)35との間は、ポンプを備えた凝縮液戻し配管34aで接続されている。また、熱交換器31の入口・出口が、冷却塔45の出口・入口と往路(ポンプ付き)・復路48、48Aを介して冷却水循環路が形成されている。

【0046】

凝縮塔30の凝縮液貯液部33の上側で充填材32の下側位置に排気ガス導入口30aが形成され、該排気ガス導入口30aには、エジェクタ29を介して排気吸引ファン28が接続されている。そして、エジェクタ29の第二流体流入口29aには散水器35とほぼ同一高さに形成されたガス戻し口30bとガス戻し配管37を介して接続され、被処理ガスを繰り返し凝縮処理可能とされている。

【0047】

そして、凝縮液貯液部33の上端位置には凝縮液溢流口38が設けられ、該溢流口38から、液封式の液封槽39へ液封導入可能に凝縮液導入配管40が配されている。

【0048】

液封槽39は、中央部にバッフル(邪魔板)42を備え、バッフル42の反対側は、液肥回収用の溢流配管41が設けられ、該溢流配管41から液肥を回収可能とされている。

【0049】

さらに、必然的ではないが、凝縮塔30の排気口43、及び、冷却塔45の排気口45aは、それぞれ、脱臭装置46へ排気配管44を接続して、最終排気を完全脱臭可能としておくことが望ましい。

【0050】

脱臭装置46は、特に限定されない。土壌脱臭装置や生物脱臭装置を使用することが、省エネや環境的見地から好ましい。

【0051】

次に、上記実施形態の使用態様について説明をする。

【0052】

先ず、原料ホッパ17に有機廃棄物等の原料(排泄物系肥料資材:各種汚泥)を投入し、原料供給弁19を開として、原料供給コンベヤ18を稼動させて、所定量の原料を、処理槽2の底部(テーパ部2a下側)に供給後、原料供給弁19を閉とする。なお、原料投入量は、例えば、前述の処理槽容量:1.5m3の場合、最大、充填率1/10以下(約150kg以下)とする。そのときの原料供給は、複数段に分けて(例えば、30〜50kgずつ)、間欠的(例えば、30〜1h)に充填することが、炭化効率が良好となり望ましい。当然、連続供給も可能であり、その場合は、充填速度は、40〜80kg/hとする。

【0053】

その状態で、モータ51を起動して、中空シャフト4を介して混合攪拌翼5、・・・を水平回転させるとともに、過熱蒸気生成器12を稼動させて、処理槽2内を設定温度の過熱蒸気で充満させる。このときの回転速度は、20〜80min-1(rpm)、周速(処理槽最大径位置)120〜200m・min-1とする。なお、起動当初は、低速回転とする。また、同時に凝縮塔30も凝縮液貯液部33に補填水を貯液するとともに、排気吸引ファン28、循環ポンプ34を起動し、さらには、冷却塔45の冷却液ポンプ47も起動して、凝縮装置16を運転状態とする。

【0054】

すると、混合攪拌翼5の先端の原料持ち上げ翼9の作用により、処理槽2のテーパ部2aの内壁に沿って原料は順次持ち上げられ(掻き揚げられ)、最上段の持ち上げ翼9の位置まで到達する。ここで、原料(含水物)は、処理槽2内に噴射される過熱蒸気の作用で、水の大気圧下沸点(100℃)より遥かに高い高温雰囲気にある。このため、原料内の液分(水を含む。)の蒸発が促進されて乾燥される。

【0055】

そして、キッカー(原料戻し部材)11の位置まで軽量故に持ち上げられた乾燥の進んだ原料は、キッカー11と干渉することによって、処理槽2の中央部寄りに寄せられて中空シャフト4の周囲を落下しながら、混合攪拌翼5で混合攪拌されながら、処理槽2の底部へ落下する。

【0056】

ここで、乾燥により低含液(水)率の原料が持ち上げ翼により上段側が持ち上げられるが、乾燥せず又は不十分な高含液(水)率の原料は持ち上げられず底部側に残り易い。しかし、低含液率の原料は、上段側からキッカーにより中央部寄りから落下するため、底部側の高含液率の原料と攪拌混合翼で混合される。こうして、高含液率の原料から低含液率の原料に液移動が発生し、効率よく含液率が均一化されるとともに乾燥が促進される。

【0057】

この状態を、投入後、1〜2h継続することにより、原料の大半(6〜7割)が乾燥物となり、さらに、運転を1〜2h継続することにより、乾燥物の大半(6〜7割)が、乾燥物よりさらに低比重のポーラス(多孔質)な炭化物(嵩比重で乾燥物の1/3〜1/6)となる。このとき、製品排出弁21を開とすると、上記と同様の理由で、炭化度の高いものから、その軽さ故に、順次、原料持ち上げ翼9により製品排出弁21の高さ位置に至る。このため、炭化物製品(炭化物系肥料)を排出コンベヤ20からロータリ弁22を介して製品コンテナ24に排出させて取り出すことができる。

【0058】

取り出しは、排出コンベヤ20からロータリ弁22を介して取り出すので、乾燥・炭化装置1の運転中であっても、処理槽2から気密的に炭化物製品(炭化物系肥料)を取り出し可能である。

【0059】

そして、上記で発生したガス(蒸気乃至乾留ガス)は、吸引ファン28により処理槽2の排気口26からエジェクタ29を介して凝縮塔30へ導入される。該凝縮塔30内では、ガス戻し配管37との間で循環流が発生し、繰り返し凝縮処理される。こうして、凝縮塔30で凝縮された凝縮液は、液封槽39へ導入され、液封槽39の溢流配管41からの溢流水は有価な液肥として回収できる。

【0060】

他方、凝縮塔30で凝縮されなかった非凝縮性ガスは、脱臭装置46に導入されて脱臭処理を経て大気中に排気される。

【0061】

図4に乾燥・炭化装置の別の実施形態を示す。前記実施形態と同一部分については同一図符号を付して、それらの説明を省略する。

【0062】

図1〜3に示す実施形態において、過熱蒸気生成器12をヘッダなしとして、処理槽2内に過熱蒸気50を直接噴出させるとともに、中空シャフト4の過熱蒸気流入口7に過熱蒸気を軸方向に導入可能な過熱蒸気導入ファン54(図5)を中空シャフト4に取り付けたものである。さらに、本実施形態では、原料の持ち上げ手段を、リボンスクリュー9Aとしたものである。なお過熱蒸気導入ファン54は、外周方向から軸心へ向かう複数枚の湾曲翼54aが二枚の整流板54bで挟持された構成である。

【0063】

中空シャフト4の回転によって回転する過熱蒸気導入ファン54によって、過熱蒸気生成器12から処理槽2の上部に噴出された過熱蒸気50が、吸引されて過熱蒸気流入口7から中空シャフト4内に導入され、中空シャフト4の下部の過熱蒸気噴出口8から噴出される。このため、過熱蒸気50が処理槽2内を循環することにより、前記実施形態に比して、槽内温度分布をより均一化でき、熱効率の向上が期待できる。

【0064】

図6に乾燥・炭化装置のさらに別の実施形態を示す。前記実施形態と同一部分については同一図符号を付して、それらの説明を省略する。

【0065】

図1〜3に示す実施形態において、過熱蒸気生成器12をヘッダなしタイプとして、処理槽2内に直接噴出させるとともに、中空シャフト4を中実シャフト4Aとし、下方へ過熱蒸気を送り出す過熱蒸気案内ファン56を最上段に付設したものである。図例では、矩形状の補助攪拌翼9Bを段違いに螺旋に沿って配したものである。

【0066】

中実シャフト4Aにより駆動回転される過熱蒸気案内ファン56によって、過熱蒸気生成器12から処理槽2の上部に噴出された過熱蒸気50が、下方へ送気されて底部側に投入され原料に集中する。このため、過熱蒸気50の大部分が投入直後の高含水原料に集中するため、乾燥効率さらには炭化効率の向上が期待できる。

【0067】

上記各実施形態の乾燥・炭化装置は、下記のような各特徴的構成を適宜組み合わせたものである。該各特徴的構成は、単独又は複数個を任意に組み合わせて、本発明で使用する乾燥・炭化装置の各実施形態とすることができる。

【0068】

1)前記混合攪拌翼が、前記垂直回転軸に多段に取り付けられた棒状乃至パイプ状の攪拌翼で形成されていることを特徴とする。

【0069】

2)前記持ち上げ手段が、前記攪拌翼の各先端に取り付けられた複数の持ち上げ櫂の群で形成されていることを特徴とする。

【0070】

3)前記持ち上げ手段が、前記攪拌翼の先端間を順次接続して取り付けられたリボンスクリューで形成されていることを特徴とする。

【0071】

4)上記2)、3)の各構成において、前記持ち上げ手段の最高持ち上げ位置で処理槽の内側に、前記持ち上げられた原料を内側へ案内落下する原料戻し案内部材(蹴落とし板)が配されていることを特徴とする。

【0072】

5)前記過熱蒸気案内手段が、前記垂直回転軸が中空状とされて、前記垂直回転軸の上部に1個又は複数個の過熱蒸気流入口が形成されるとともに、前記垂直回転軸の下部に1個又は複数個の過熱蒸気噴出口が形成されて構成されていることを特徴とする。

【0073】

6)上記5)の構成において、前記過熱蒸気生成器の過熱蒸気生成部が前記過熱蒸気流入口位置で前記垂直回転軸にメカニカルシール的に取り付けられた過熱蒸気ヘッダに接続されて、前記過熱蒸気が前記中空回転軸に流入可能とされていることを特徴とする。

【0074】

7)上記5)の構成において、前記過熱蒸気生成器の過熱蒸気生成部の下面に過熱蒸気流出口を形成するとともに、該過熱蒸気流出口の内側位置と前記過熱蒸気入口位置との間に前記中空回転軸と一体回転し回転軸芯方向の気流を発生させる吸引ファンを取り付けて、過熱蒸気が前記中空回転軸に流入可能とされていることを特徴とする。

【0075】

8)前記過熱蒸気案内手段が、前記過熱蒸気生成器の過熱蒸気生成部の下面に過熱蒸気流出口を形成するとともに、前記回転軸と一体改訂し過熱蒸気流出口の直下に下方へ気流を発生させる過熱蒸気案内ファンを配して、構成されていることを特徴とする。

【0076】

9)本発明の乾燥・炭化装置を組み込んだ炭化物系肥料製造プラントであって、

前記処理槽の排気口と凝縮塔とが接続され、該凝縮塔で凝縮された凝縮液を液封槽を介して溢流させることにより液肥が回収可能とされていることを特徴とする。

【実施例】

【0077】

図1に示す内容量1.5m3の前記仕様の実機において、野菜屑(含水率80%)を運転当初40kg投入し、さらに1h後、40kg再投入し、運転開始から2h後に、炭化物4kgを得ることができた(減容率1/20)。

【0078】

なお、過熱蒸気生成器は、シーズドヒータは三室型で、2基のみ運転した。運転条件は、第1室:240℃、第2室:340℃、第3室:440℃に設定して、流入蒸気温度:100℃、過熱蒸気温度:450±5℃とした。

【0079】

また、攪拌機の回転数:20rpm、蒸気圧力:1kg/cm2とした。

【0080】

処理槽内温度(温度測定位置:製品排出口付近)が、300℃になった時点で、加温(過熱蒸気の流入)を止めて、しばらく冷却運転をした。

【0081】

こうして製造した炭化物は、従来の本願発明者が提案した特開2004−66216号公報に記載の炭化装置を用いて得られた炭化物に比して、気泡率が高く(30%)かつタール分が少ないことを確認した。

【0082】

その理由は、過熱蒸気による直接加熱の場合は、原料内部まで熱が加えられるとともに、蒸気中にタール成分が移行することが期待できるが、バーナによる間接加熱方式の場合は、そのようなことが期待できないと推定される。

【0083】

なお、本実施例は、汚泥を炭化物資材としていないが、汚泥を肥料資材とした場合は、タール分の少ない且つ可溶性リン酸を含み、気泡率の高い(10〜60%)炭化物系肥料を得ることができると推定される。

【図面の簡単な説明】

【0084】

【図1】本発明の炭化物系肥料を製造するのに好適な乾燥・炭化装置の一実施形態を示す概略断面図である。

【図2】図1の乾燥・炭化装置を組み込んで炭化物系肥料用製造プラント装置を形成する場合に使用する凝縮器・液封槽及びや脱臭装置の配置流れ図である。

【図3】図1のIII−III線概略断面図である。

【図4】本発明の炭化物系肥料の製造方法に使用する乾燥・炭化装置の他の実施形態を示す概略断面図である。

【図5】図4で使用する過熱蒸気導入用の多翼ファンの斜視図である。

【図6】本発明の炭化物系肥料の製造方法に使用する乾燥・炭化装置のさらに他の実施形態を示す概略断面図である。

【符号の説明】

【0085】

1・・・乾燥・炭化装置

2・・処理槽(炭化室)

2a・・・テーパ部(コーン部)

4・・・中空シャフト(垂直回転軸)

4a・・・過熱蒸気流入口

4b・・・過熱蒸気噴出口

4A・・・中実シャフト(垂直回転軸)

5・・・パイプ状攪拌翼

5a・・・過熱蒸気噴出口

6・・・過熱蒸気ヘッダ

7・・・過熱蒸気生成部

7a・・・過熱蒸気流出口

9・・・原料持ち上げ翼(原料持ち上げ手段)

11・・・キッカー(原料戻し案内板)

12・・・過熱蒸気生成器

16・・・凝縮装置

50・・・過熱蒸気

【特許請求の範囲】

【請求項1】

排泄物系肥料資材を乾燥・炭化処理して炭化物系肥料を製造する方法であって、

過熱蒸気投入雰囲気下で、対流的な攪拌混合を、所定時間継続して前記乾燥・炭化処理を施して炭化物系肥料を製造することを特徴とする炭化物系肥料の製造方法。

【請求項2】

前記過熱蒸気の温度を300〜600℃とすることを特徴とする請求項1記載の炭化物系肥料の製造方法。

【請求項3】

さらに、前記乾燥・炭化処理で発生する蒸気成分を回収・凝縮して得た凝縮液を、液肥として回収することを特徴とする請求項1又は2記載の炭化物系肥料の製造方法。

【請求項4】

下記構成の乾燥・炭化装置を使用して前記炭化物系肥料を製造することを特徴とする請求項1又は2記載の炭化物系肥料の製造方法。

「少なくとも下側コーン部とされた密閉構造の処理槽と、

該処理槽の中央部に配される垂直回転軸と、

該垂直回転軸で駆動回転される混合攪拌翼と、

前記垂直回転軸で駆動回転されて前記処理槽の内壁に沿って底部から所定高さ位置まで原料を持ち上げる持ち上げ手段と、

処理槽の上部側に配される過熱蒸気生成器と、を備え、

前記処理槽は、底部側に有機系原料を投入する原料供給口が形成されるとともに、上部側に炭化物となった製品を排出する製品排出口が形成され、さらに、

前記過熱蒸気生成器で生成した過熱蒸気の主体を前記処理槽の底部側へ案内する過熱蒸気案内手段を備えている」乾燥・炭化装置。

【請求項5】

前記過熱蒸気生成器が、水蒸気を電熱ヒータで加熱する過熱蒸気生成機構を備えたものであることを特徴とする請求項4記載の炭化物系肥料の製造方法。

【請求項6】

請求項1〜4のいずれか一記載の炭化物系肥料の製造方法により製造されたものであり、気泡率10〜60%であることを特徴とする炭化物系肥料。

【請求項1】

排泄物系肥料資材を乾燥・炭化処理して炭化物系肥料を製造する方法であって、

過熱蒸気投入雰囲気下で、対流的な攪拌混合を、所定時間継続して前記乾燥・炭化処理を施して炭化物系肥料を製造することを特徴とする炭化物系肥料の製造方法。

【請求項2】

前記過熱蒸気の温度を300〜600℃とすることを特徴とする請求項1記載の炭化物系肥料の製造方法。

【請求項3】

さらに、前記乾燥・炭化処理で発生する蒸気成分を回収・凝縮して得た凝縮液を、液肥として回収することを特徴とする請求項1又は2記載の炭化物系肥料の製造方法。

【請求項4】

下記構成の乾燥・炭化装置を使用して前記炭化物系肥料を製造することを特徴とする請求項1又は2記載の炭化物系肥料の製造方法。

「少なくとも下側コーン部とされた密閉構造の処理槽と、

該処理槽の中央部に配される垂直回転軸と、

該垂直回転軸で駆動回転される混合攪拌翼と、

前記垂直回転軸で駆動回転されて前記処理槽の内壁に沿って底部から所定高さ位置まで原料を持ち上げる持ち上げ手段と、

処理槽の上部側に配される過熱蒸気生成器と、を備え、

前記処理槽は、底部側に有機系原料を投入する原料供給口が形成されるとともに、上部側に炭化物となった製品を排出する製品排出口が形成され、さらに、

前記過熱蒸気生成器で生成した過熱蒸気の主体を前記処理槽の底部側へ案内する過熱蒸気案内手段を備えている」乾燥・炭化装置。

【請求項5】

前記過熱蒸気生成器が、水蒸気を電熱ヒータで加熱する過熱蒸気生成機構を備えたものであることを特徴とする請求項4記載の炭化物系肥料の製造方法。

【請求項6】

請求項1〜4のいずれか一記載の炭化物系肥料の製造方法により製造されたものであり、気泡率10〜60%であることを特徴とする炭化物系肥料。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−64913(P2010−64913A)

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願番号】特願2008−231230(P2008−231230)

【出願日】平成20年9月9日(2008.9.9)

【出願人】(000235314)

【出願人】(508273315)株式会社コアジャパン (1)

【Fターム(参考)】

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願日】平成20年9月9日(2008.9.9)

【出願人】(000235314)

【出願人】(508273315)株式会社コアジャパン (1)

【Fターム(参考)】

[ Back to top ]